I. Genel Bakış

1. Süreç Tanıtımı ve Sürüş Modu

Abkant pres, metal levhaları soğuk halde bükerek şekillendiren bir işleme makinesidir. Şekil 1'de gösterildiği gibi, sac levhayı düz bir çizgide çeşitli açılarda bükmek için en basit evrensel kalıpları kullanır. İşlem basittir, çok yönlülük, düşük kalıp maliyeti, kolay değiştirme ve makinenin kendisinin yalnızca bir temel hareketi vardır - yukarı ve aşağı ileri geri düz çizgi hareketi.

Sac metal parçaların farklı geometrik şekilleri pres frenive bitmiş ürünler haddelenmiş profillerden daha hafiftir ve güzel bir görünüme sahiptir. Kaynaklı bileşenler bükme parçalarigibi çeşitli şasi türleri, dolaplar, paneller, braketler vb. benzer dökme çelik parçalara göre 30% ila 50% daha hafiftir ve üretimi daha kolaydır. Bu nedenle, abkant pres, özellikle elektronik ve telekomünikasyon, enstrümantasyon, ev aletleri, bilgisayarlar, otomotiv endüstrisi, havacılık endüstrisi ve lokomotif araçlar vb. olmak üzere çeşitli endüstriyel sektörlerde giderek daha yaygın bir şekilde kullanılmaktadır.

Son yıllarda, abkant preslerin gelişimi çok hızlı olmuştur, çeşitli yapısal formlar, sürekli yeni işlevler ve otomasyonun hassasiyeti ve derecesi artmakta, hem yerel hem de uluslararası pazarlarda güçlü talep ve şiddetli rekabet ile önemli ve hızla gelişen bir takım tezgahları kategorisi oluşturmaktadır.

Başlangıçta, abkant presler mekanik olarak tahrik ediliyordu, ancak 1980'lerden beri bunların yerini hidrolik tahrik yöntemleri almıştır. Şu anda, abkant preslerin büyük çoğunluğu (yaklaşık 95%) hidrolik tahrik kullanmaktadır ve sadece az sayıda küçük ölçekli mekanik pres frenler hala üretiliyor.

Bununla birlikte, son yıllarda, düşük enerji tüketimi, gürültü, kirlilik ve maliyet avantajlarına sahip olan ve geliştirilmekte olan servo motorlar tarafından doğrudan tahrik edilen en son mekanik tahrik ortaya çıkmıştır.

2. İki Ana Bükme Yöntemi

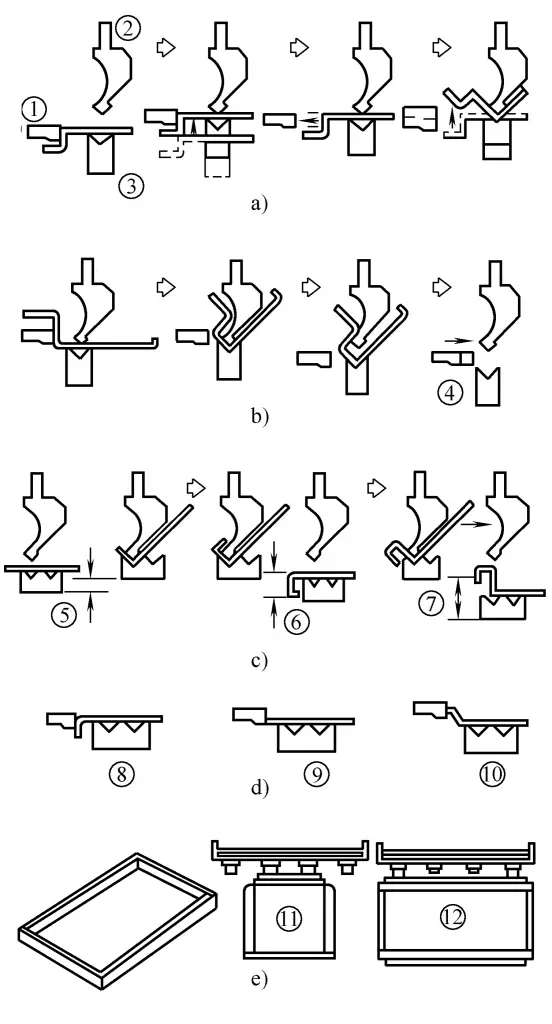

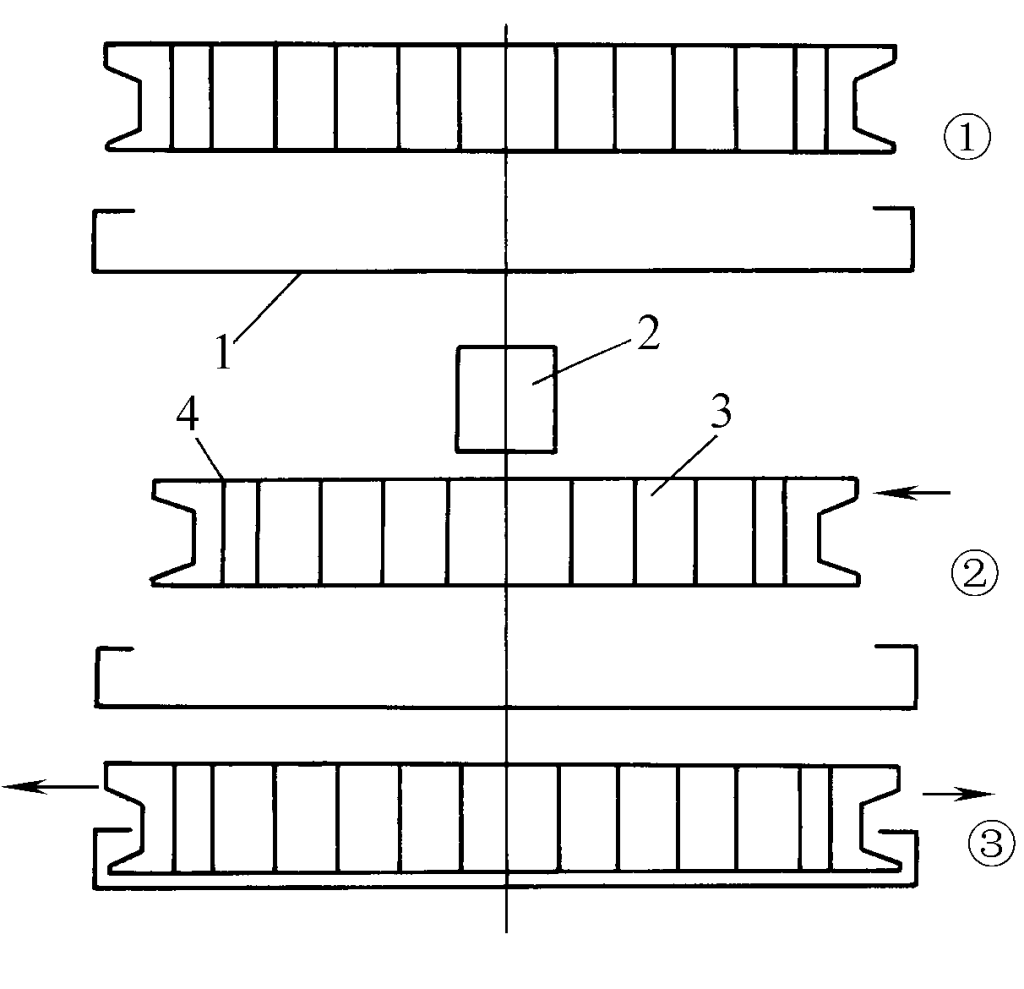

(1) Hava Bükme

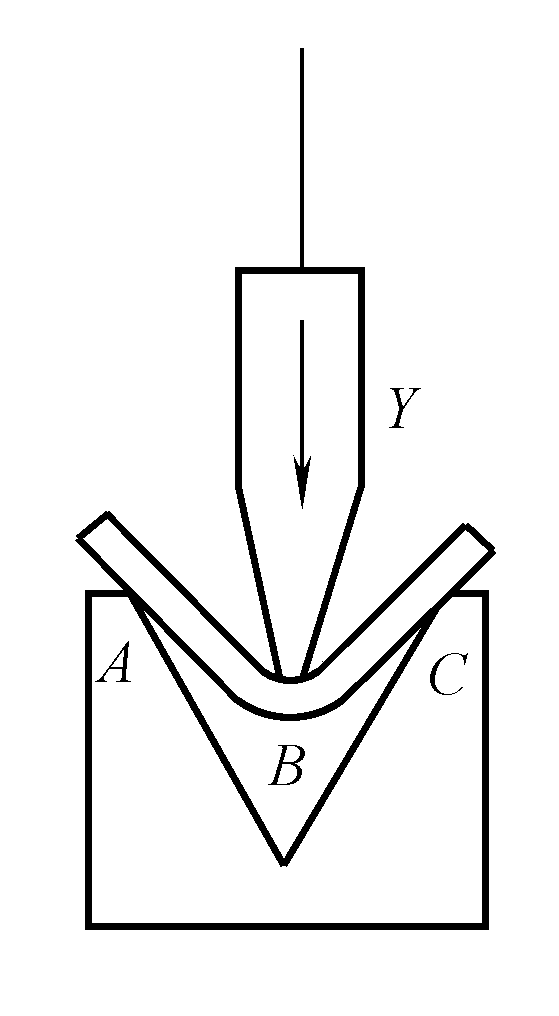

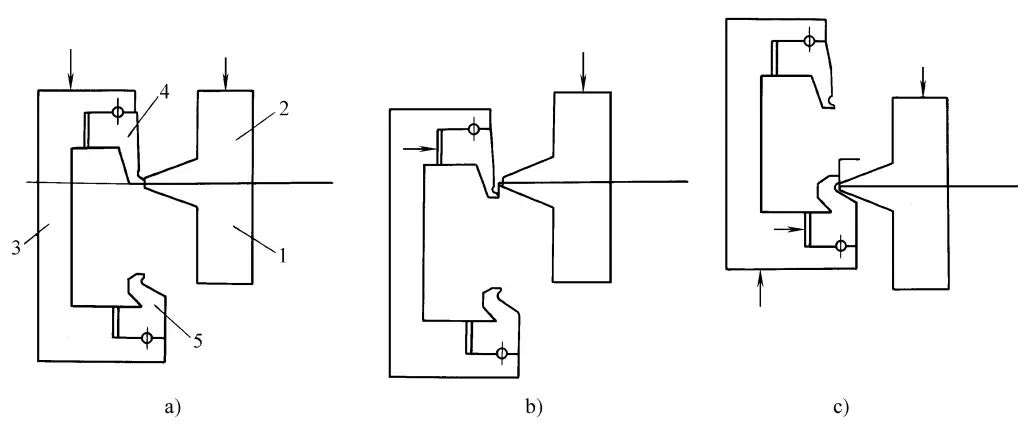

Şekil 2'de gösterildiği gibi, kalıbın şekli değişmeden kalır, sac metal kalıbın yüzeyine yerleştirilir ve abkant presin koçu zımbayı aşağı doğru iterek sac metali kalıbın içinde belirli bir açıyla büker.

Sac metal bükme açısı, kalıba giren zımbanın derinliğine bağlıdır, bu nedenle iş parçasını farklı açılarda bükmek için bir çift kalıp kullanılabilir. Avantajları, takım tezgahının daha basit yapısı, daha küçük bükme kuvvetidir, ancak dezavantajları, sac metalin eşit olmayan kalınlığının bükme açısını etkilemesi, daha büyük bir geri yaylanma olması ve sac metaller sünekliği zayıf olan çelikler bükülme alanının dış tarafında çatlamaya eğilimlidir.

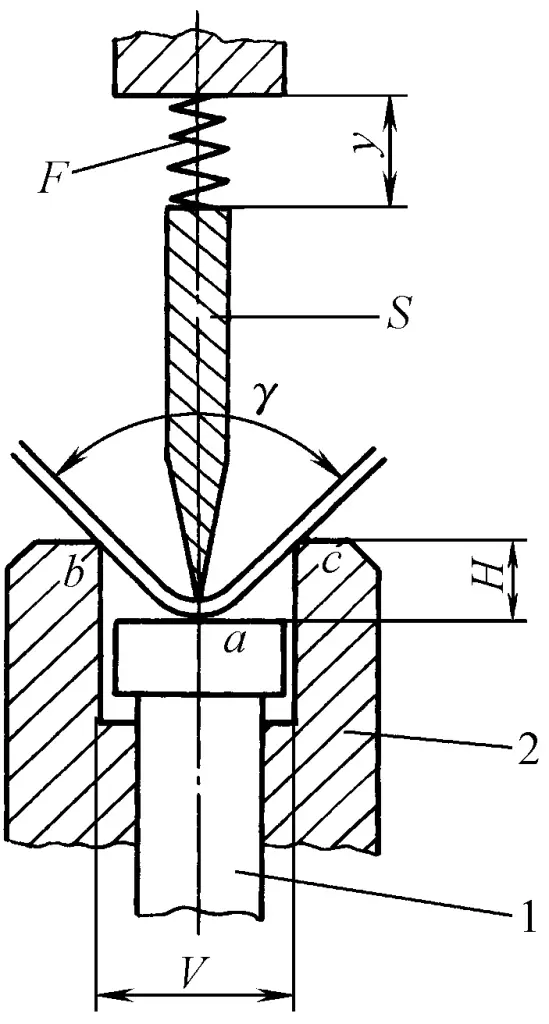

(2) Üç noktalı bükme

Şekil 3'te gösterilen bükme yönteminin özelliği, kalıbın taban plakasının H derinliğinin hassas bir şekilde ayarlanabilmesi ve sabitlenebilmesidir; bu, kalıba giren zımbanın derinliğinin ayarlanmasına eşdeğerdir, ancak ayarlama daha kolay ve daha hassastır. Bükme sırasında, sac metal ile kalıp arasındaki üç temas noktası b, a, c'nin tümü sac metalin aynı yan yüzeyindedir, bu nedenle sac metalin kalınlık sapmasının temelde bükme açısı üzerinde hiçbir etkisi yoktur.

1-Taban plakası

2-Die

Ayrıca, hem zımbanın üst kısmı hem de kalıbın taban plakası sac levhaya temas ederek sac levhanın bükme alanının gerilim durumunu değiştirir. Nötr tabakanın dış tarafı, hava ile bükme sırasında çekme geriliminden, çatlamaya eğilimli olmayan basınç gerilimine dönüşür ve geri esneme miktarı büyük ölçüde azaltılarak ±10 'lik bir bükme hassasiyeti elde edilir. Bununla birlikte, zımba hidrolik yastığı ve kalıp derinliği ayar mekanizması oldukça karmaşıktır.

3. Ana gövde yapısının kısa tanıtımı

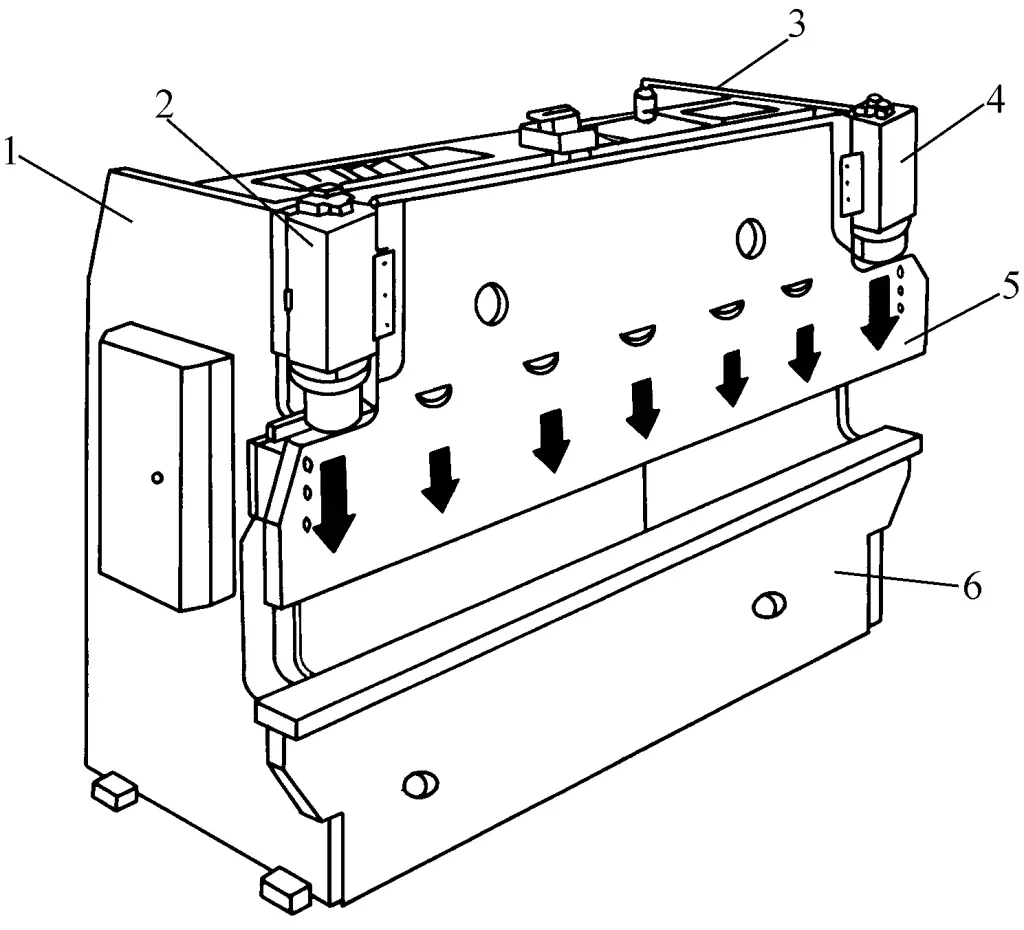

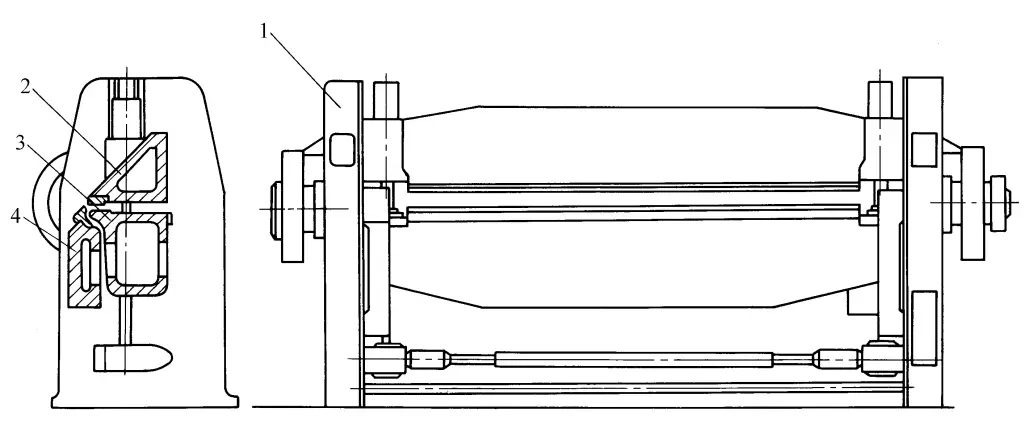

Ana gövde yapısı hidrolik pres fren üst şanzıman ve alt şanzıman tiplerine ayrılmıştır. Üst şanzıman ana gövde yapısı Şekil 4'te gösterilmektedir. Tüm çerçeve, esas olarak yeterli mukavemet ve sertliğe sahip sol ve sağ dikey plakalardan oluşan kalın çelik plakalardan kaynaklanmıştır. İki hidrolik çalışma silindiri 2 ve 4, sırasıyla sol ve sağ taraflara monte edilmiştir, koçu 5 ve üzerine sabitlenmiş zımbayı yukarı ve aşağı hareket ettirmek için, kalıp ise tezgah 6 üzerine sabitlenmiştir.

1-Sol dikey plaka

2-Sol hidrolik silindir

3-Sağ dikey plaka

4-Sağ hidrolik silindir

5-Ram

6-Çalışma Tezgahı

Plaka bükme işleminin hassas bir şekilde konumlandırılmasını sağlamak için çerçevenin arka tarafına bir arka dayama sistemi monte edilmiştir. Bükme işlemi sırasında, arka dayamanın ayarlanması en sık yapılan işlemdir ve konumlandırma doğruluğu, iş parçası bükme kenarının boyutsal doğruluğunu doğrudan etkiler.

Arka dayama sistemi genellikle hassas mekanik aktarımı benimser, örneğin Yawei tarafından üretilen PBB serisi CNC abkant preslerde arka dayama sistemi dijital AC servo motor sürücüsü, büyük kurşun hassas bilyalı vida aktarımı ve doğrusal kılavuz ray kılavuzluğu kullanır.

Aşağı etkili hidrolik abkant pres, çalışma silindirini alt kirişin ortasında düzenler ve çalışma sırasında koç yukarı doğru hareket eder. Geri dönüş yerçekimi düşüşü ile olduğundan, çalışma silindiri yapısı basit olan tek etkili bir piston silindiri kullanabilir. Bununla birlikte, ana dezavantajı, operatörün koçun yükselişi sırasında plaka malzemesini sürekli olarak desteklemesi gerekmesidir, bu da çalışmayı zahmetli hale getirir.

Genellikle küçük tonajlı, kısa iş parçası uzunluğuna ve kısa stroklu abkant preslerde ince plaka bükme için uygun kabul edilir. Japon Amada Şirketi, aşağı etkili hidrolik abkant preslerin geliştirilmesi ve araştırılmasına kendini adamış ve Fine&Bender serisini piyasaya sürmüştür.

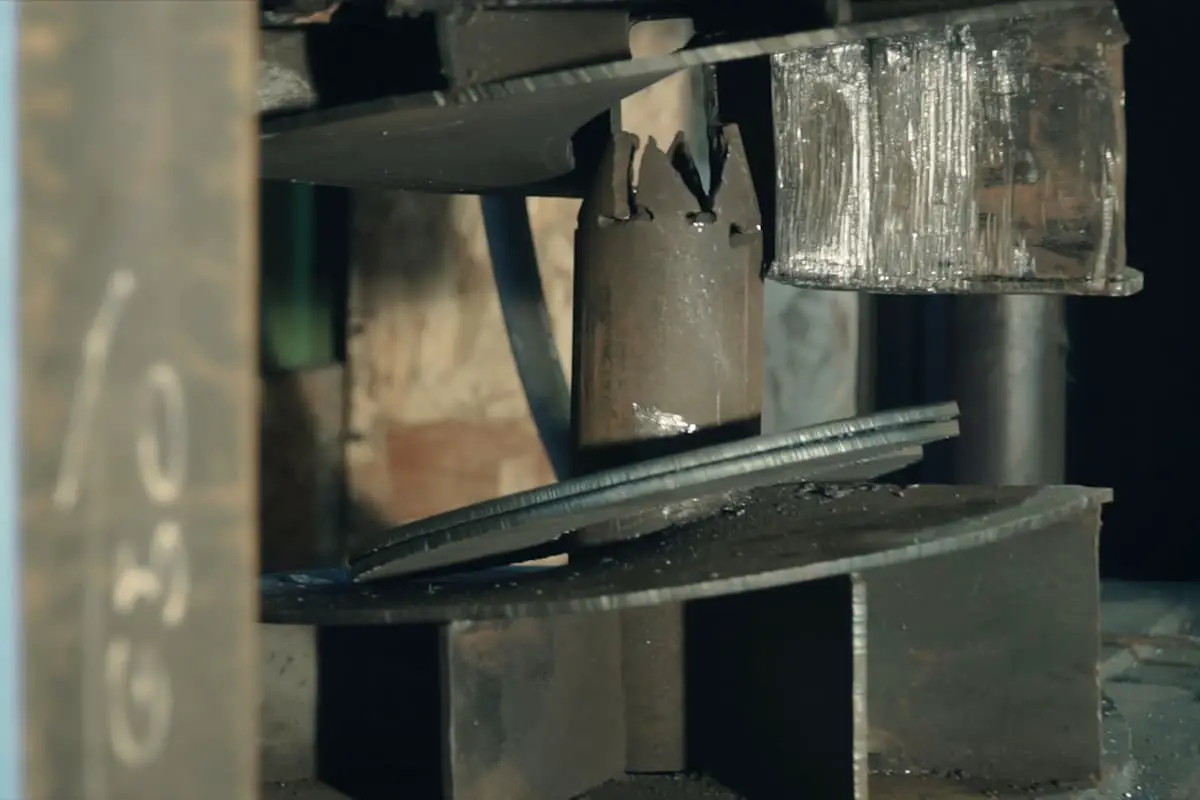

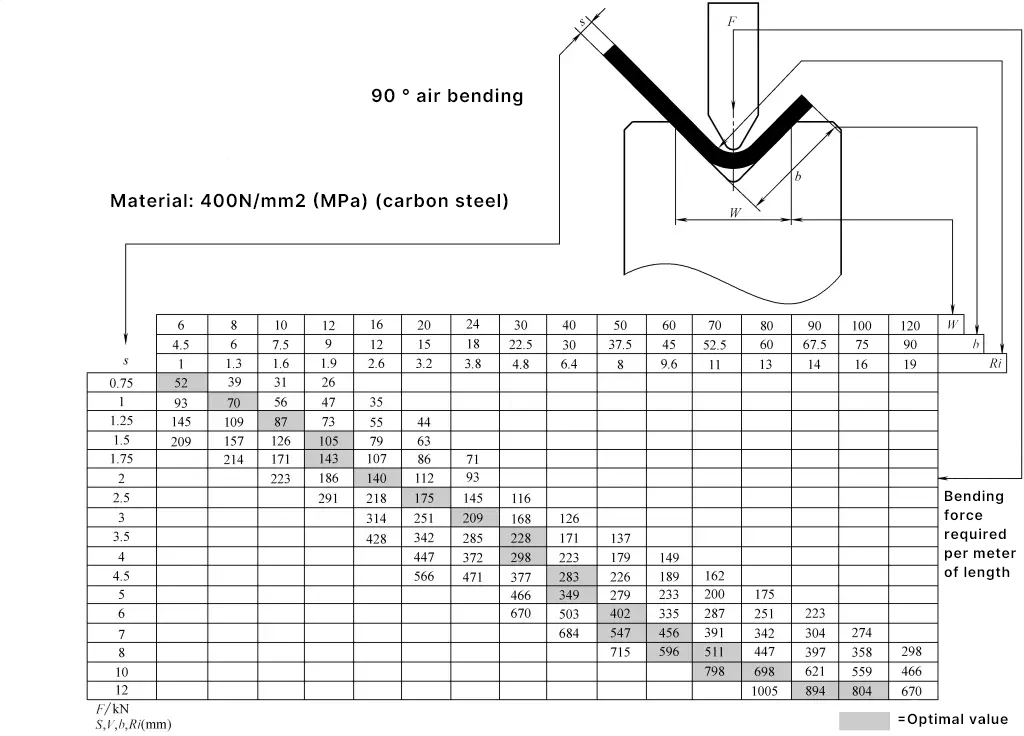

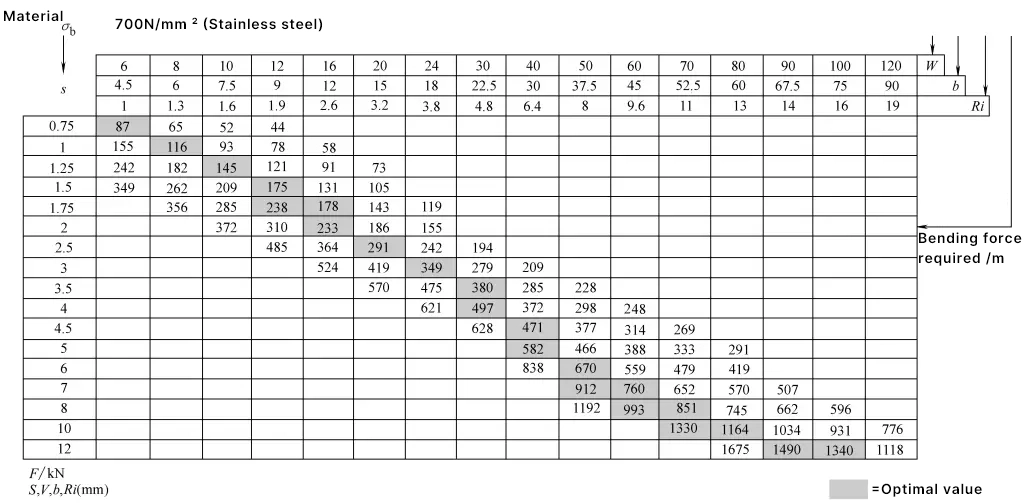

4. Eğilme Kuvvetinin Tahmini

Bir abkant presin bükme kuvveti, bükülen plakanın kalınlığı S, bükülme uzunluğu, plaka malzemesinin mekanik özellikleri σb , the bükülme yarıçapı Hava ile bükme için, plaka genellikle basitçe desteklenen bir kiriş olarak kabul edilir, destekler arasındaki mesafe kalıp açıklığı genişliği V'dir ve hava ile bükmeye dayalı bükme kuvvetini tahmin etmek için yük orta noktada uygulanır.

Genellikle Tablo 1'de bulunabilir. Tabloda bulunan P değeri, levha malzemesinin metre uzunluğu başına gereken bükme kuvvetidir (kN), bu nedenle yine de bükülen levha malzemesinin gerçek uzunluğu (m) ile çarpılması gerekir, buna karşılık gelen σ b 400MPa ve 700MPa olmak üzere.

Tablo 1 Plaka Bükme Kuvvetlerinin Karşılaştırma Tablosu (Hava Bükme) (Trumpf)

İlgili okuma: Abkant Pres Tonaj Hesaplayıcı

II. Senkronizasyon Sistemi ve Ram Konumlandırma

Hidrolik abkant preslerde, genişlik yönündeki büyük boyut nedeniyle, genellikle koçu aşağı doğru hareket ettirmek için sol ve sağdaki iki hidrolik silindir tarafından tahrik edilir. Senkronizasyon sistemi, iki hidrolik silindirin pistonlarının hassas bir şekilde senkronize olarak hareket edebilmesini sağlamak için kullanılır, böylece bükme sırasında koçun ve zımbanın alt yüzeyinin çalışma tablasına ve kalıbın üst yüzeyine paralel olmasını sağlar.

Bu nedenle, senkronizasyon sistemi hidrolik abkant preslerde bükme doğruluğunu sağlamak için önemli bir cihazdır. Koçun çalışma strokunun durma konumu kontrolü, zımbanın kalıba girme derinliğini doğrudan etkiler ve bu nedenle havalı bükme modunda bükme açısını ve bükme kalitesini etkileyen önemli bir faktördür.

Birkaç farklı senkronizasyon sistemi ve koç konumlandırma kontrol yöntemi aşağıda açıklanmıştır:

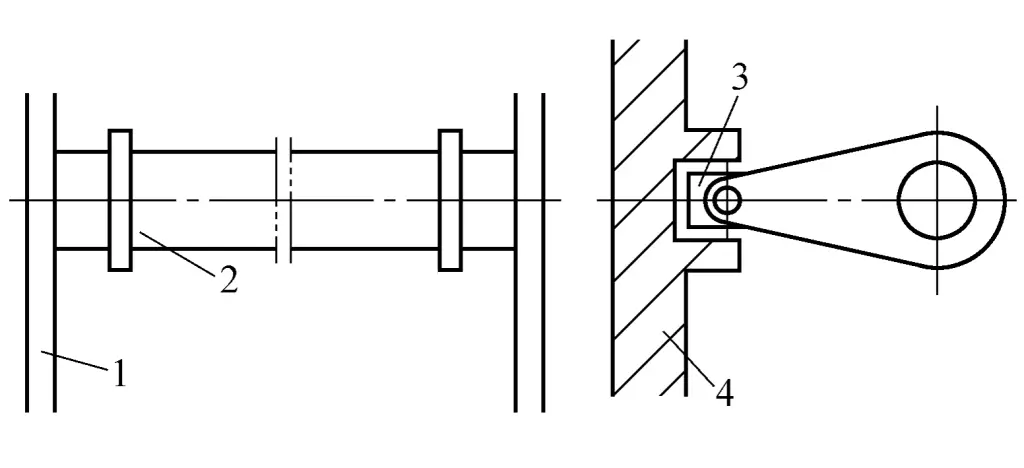

1. Torsiyon çubuğu senkronizasyon sistemi

Burulma mili senkronizasyon sisteminin çalışma prensibi Şekil 5'te gösterilmektedir. Ana parçası, her iki ucundan sol ve sağ çerçevelerin 1 iç tarafına sabitlenen ve her iki taraftan iki küçük koç 3 ve koç 4 ile bağlanan daha kalın, sert bir burulma milidir 2.

1-Çerçeve

2-Rijit torsiyon mili

3-Küçük koç

4-Çalışan koç

Koç bir ofset yüke maruz kaldığında veya her iki taraftaki hareketler senkronize olmadığında, burulma milinin devasa burulma sertliği bunu dengeler. Bu sistem yapısı basittir, belirli senkronizasyon doğruluğu ve ofset yük direnci özelliklerine sahiptir, bu nedenle orta ve küçük boyutlu abkant preslerde hala yaygın olarak kullanılmaktadır. Bununla birlikte, çok büyük bir nominal kuvvete sahip abkant presler için, hala bir burulma mili tipi kullanılıyorsa, burulma milinin çapı çok kalın olmalıdır, bu da makinenin ağırlığını büyük ölçüde artıracaktır, bu nedenle uygun değildir.

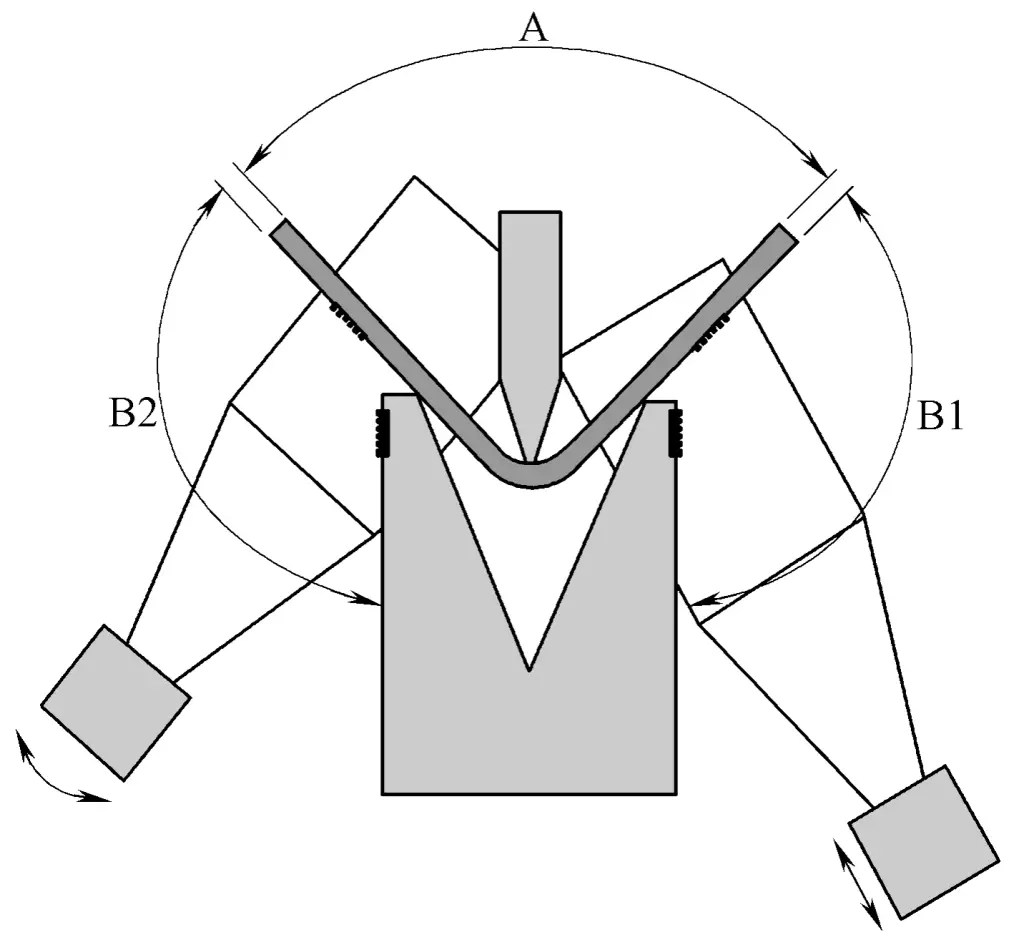

2. Elektro-hidrolik servo senkronizasyon sistemi

Elektro-hidrolik servo sürgülü valf senkronizasyon sisteminin çalışma prensibi Şekil 6'da gösterilmektedir. Koç konumunun eğiminden kaynaklanan sapma, mekanik geri besleme sistemi aracılığıyla girdi olarak kullanılır ve daha sonra servo sürgülü valfin konumunu kontrol ederek her iki taraftaki hidrolik silindirlere giren basıncı ve akışı farklı hale getirir, böylece koç konumunun sapmasını düzeltir. Senkronizasyon doğruluğu ve ofset yük direnci mekanik tipten daha yüksektir. Elektro-hidrolik servo döner valf senkronizasyon sisteminin çalışma prensibi, elektro-hidrolik servo sürgülü valf tipine benzer.

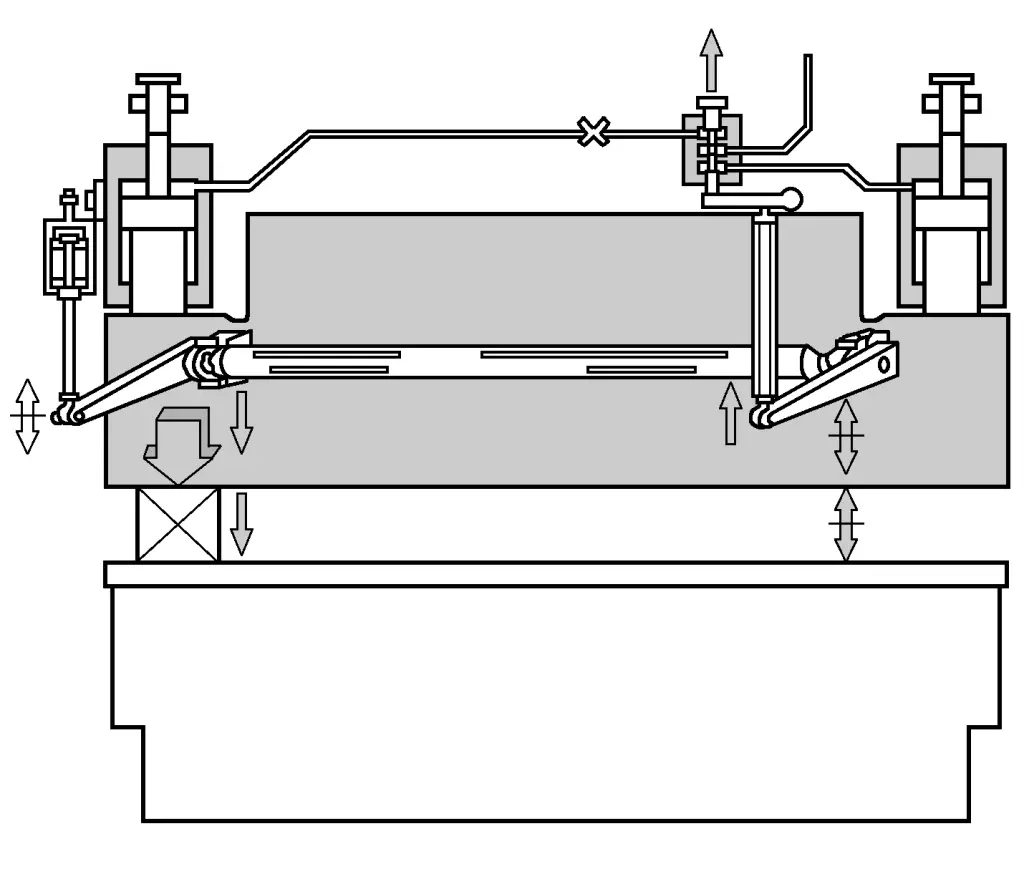

3. Elektro-hidrolik servo senkronizasyon sistemi ve konumlandırma kontrolü

Bu, şu anda en yaygın kullanılan ve en yüksek hassasiyete sahip senkronizasyon sistemidir. Tam kapalı döngü elektro-hidrolik servo kontrol teknolojisini benimser. Koç pozisyon sinyali, her iki taraftaki ızgara ölçekleri ile CNC sistemine geri beslenir, bu daha sonra senkronizasyon valfinin açılma boyutunu kontrol eder, hidrolik silindire giren yağ miktarını ayarlar ve böylece koçun senkronize çalışmasını kontrol eder.

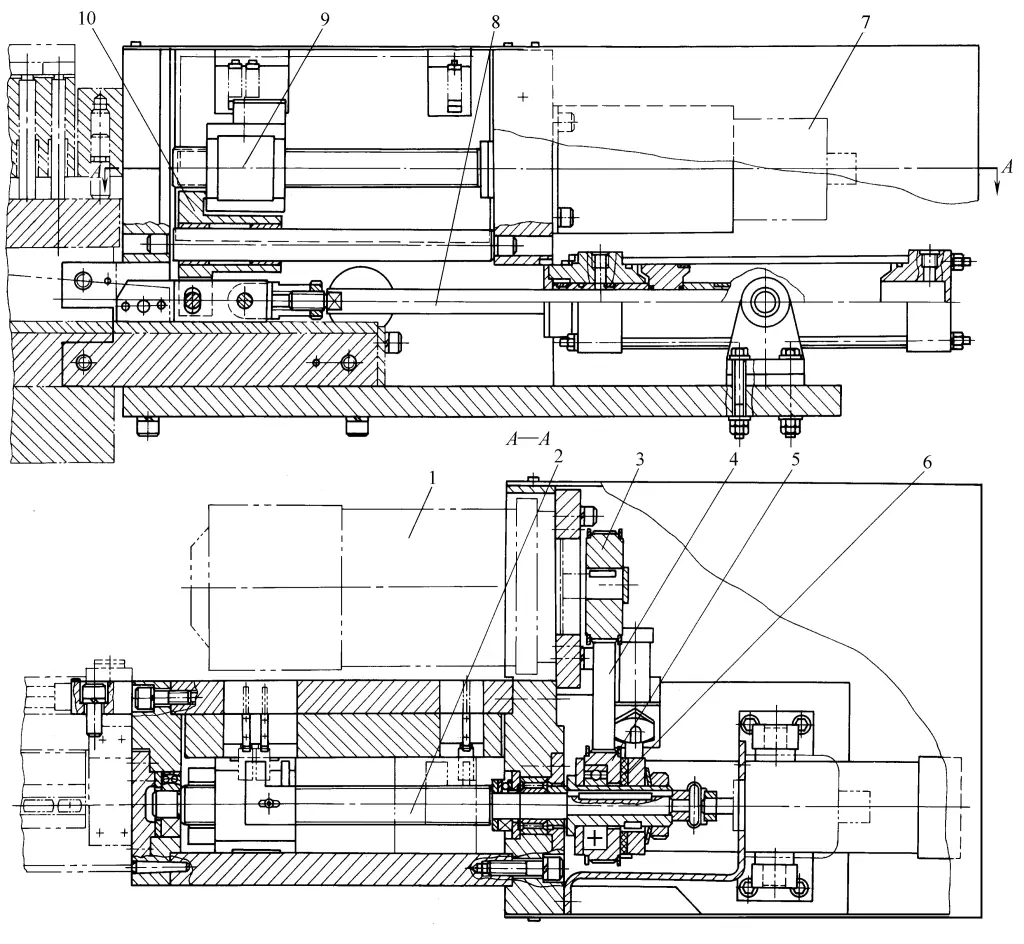

Tianshui Forging Machine Tool Factory, Şekil 7'de gösterildiği gibi WE67Y serisi CNC abkant presinde elektro-hidrolik servo oransal senkronizasyon sistemi ve konumlandırma kontrolü kullanmaktadır. Sistem, basınç dengelemeli ve elektrik geri beslemeli bir elektro-hidrolik oransal valf, ızgara ölçekleri, oransal amplifikatörler ve senkron konum kontrol şablonlarından oluşur.

Koç hareketi sırasında, senkron konum kontrol şablonu, doğrusal ızgara ölçeği aracılığıyla koçun her iki ucunun yer değiştirmesini algılar, böylece koçun senkronizasyon hata değerini hesaplar ve ana bilgisayar tarafından gönderilen alt durdurma noktasının konum değerine göre dijital senkron ayarlama ve konumlandırma kontrolü gerçekleştirir.

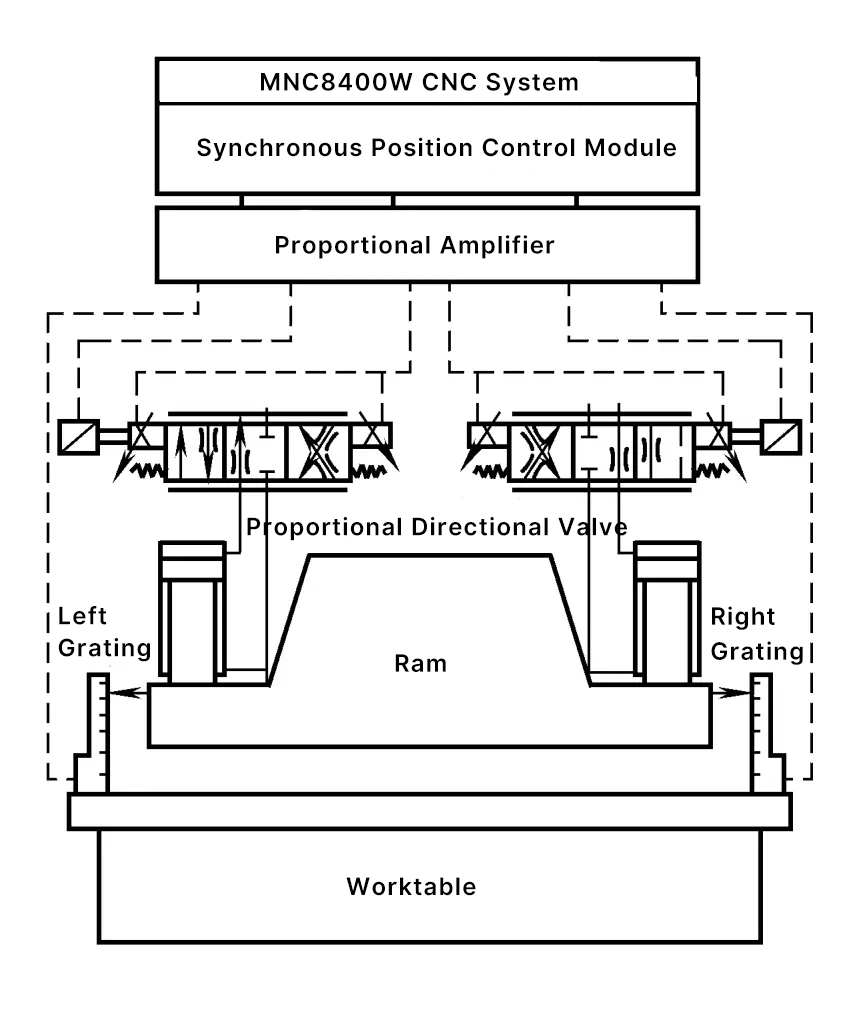

Senkron konum kontrol şablonu ve oransal amplifikatörün çalışma prensibi diyagramı Şekil 8'de gösterilmektedir.

Kontrol şablonunun tasarımı, PC montajı ve STD veri yolu formlarını benimser, ana bilgisayarla (MNC8400W) iletişim kurar, ana bilgisayarın parametre verilerini ve koçun kontrolüyle ilgili kontrol komutlarını alır; koçun her iki ucundaki doğrusal ızgara ölçeklerinin yer değiştirme sayımını gerçekleştirir; operatörün koç için anahtar kontrol sinyalini alır; dijital ayar hesaplaması yapar, oransal valfin analog kontrol voltaj sinyalini oransal amplifikatöre gönderir, senkron ayarlamayı, konum kontrolünü ve pres freninin hareket sırasının ve basıncının kontrolünü tamamlar.

Oransal amplifikatör, senkron konum kontrol şablonundan analog voltaj sinyalini alır ve oransal valf makarasının konum sinyalini tespit ederek oransal elektromıknatıs aracılığıyla oransal valf makarasının kapalı döngü kontrolünü tamamlar.

Oransal valfin altına yerleştirilmiş bir basınç kompansatörünün kullanılması, sistem basıncının yükle birlikte değişmesini sağlayarak enerji kaybını azaltır ve sistem güvenliğini artırır.

Bir elektro-geri beslemeli oransal yön valfi kullanılarak, valf çekirdeğinin konumu geri besleme devresi aracılığıyla bir voltaj sinyaline dönüştürülebilir ve oransal amplifikatöre beslenebilir, bu da valf çekirdeğinin konum kontrolünü kapalı döngü haline getirerek hassas bükülme konumu sağlar. Elektrik geri beslemesi olmayan oransal yön valfleri ile karşılaştırıldığında, elektro-geri beslemeli oransal yön valfleri basit kontrol, kararlılık ve yüksek hassasiyete sahiptir.

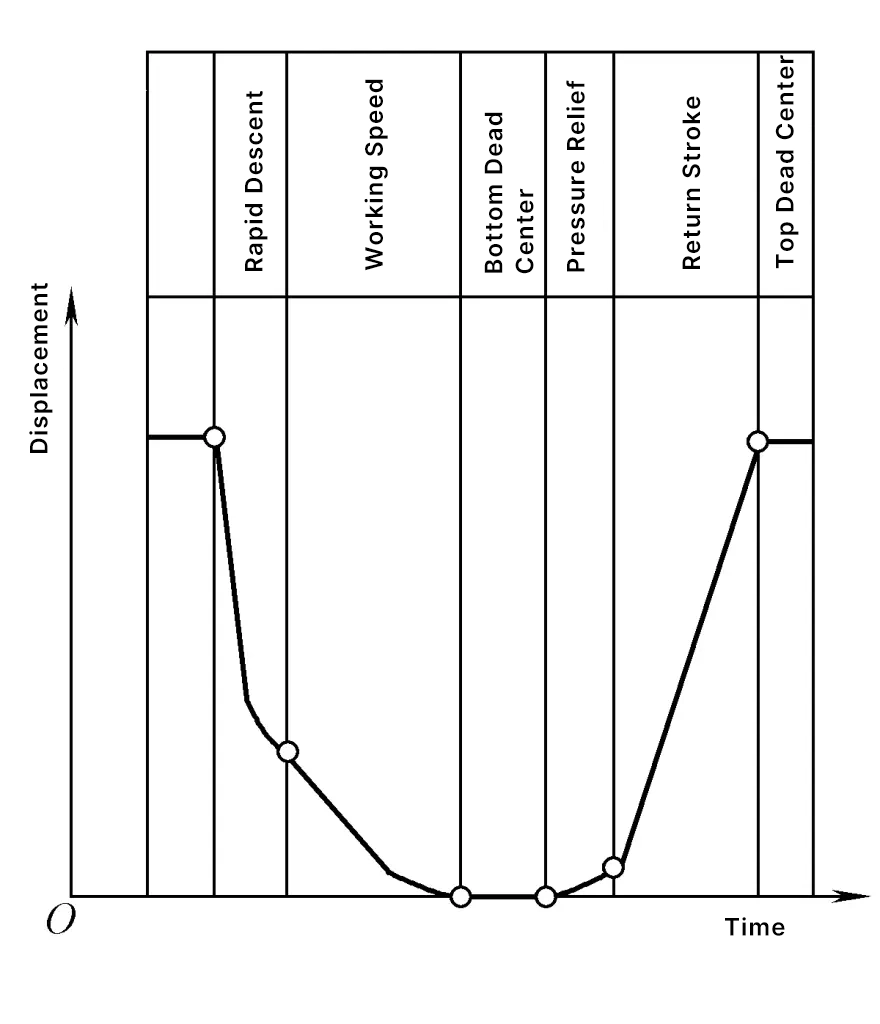

Senkron konum kontrol şablonu üst bilgisayardan aşağıdaki koç hareket parametrelerini alır: üst ölü nokta konumu, hızlı iniş hızı, hız değiştirme noktası, çalışma stroku hızı, alt ölü nokta konumu, alt ölü noktada tutma süresi, basınç tahliye süresi, dönüş hızı, üst ölü noktada tutma süresi ve bükme kuvveti, vb. Abkant pres koçunun yer değiştirme-zaman eğrisi Şekil 9'da gösterilmektedir.

Jinan Döküm ve Dövme Makineleri Araştırma Enstitüsü tarafından abkant presler için geliştirilen gömülü hidrolik senkron kontrol cihazı iki modülden oluşmaktadır: HYC0205 senkron kontrol ve PDV3000 oransal amplifikatör. Kullanılan konum algılama bileşenleri artımlı fotoelektrik enkoderler veya ızgara cetvelleridir. HYC0205 modülü gerçek zamanlı konum algılama ve hesaplamadan sorumludur ve senkron kontrol sinyallerini, senkron kontrol elde etmek için oransal yön valflerini, oransal akış valflerini veya oransal pompaları aktüatör olarak çalıştıran PDV3000 modülüne verir.

Rexroth, Vickers, Bosch ve Hoerbiger gibi bazı ünlü hidrolik bileşen üreticileri, özellikle abkant preslerin hidrolik senkron sistemleri için hidrolik entegre sistemler üretmektedir.

4. Yüksek hassasiyetli kompozit tahrik sistemi

Japonya'daki Amada Şirketi, HDS-NT serisi CNC abkant preslerinde, üst tahrikin her iki tarafındaki piston silindirlerine ayrı ayrı yağ beslemek üzere çift yönlü dönen piston pompalarını çalıştırmak için AC servo motorlar kullanmaktadır. Her bir silindirdeki hidrolik yağın akışı, basıncı ve yönü otomatik olarak servo kontrollüdür ve konumlandırma hassasiyeti 0,001 mm'ye ulaşır.

5. Tam elektrikli servo senkron sistem ve konumlandırma sistemi

Jiangsu Yangli Group tarafından üretilen EB3512 model CNC abkant pres, sürüş için hidrolik silindirler kullanmaz, ancak plaka bükme işlemini tamamlamak için bilyalı vidayı tahrik etmek için servo motorları kullanır. Koçun konumu ızgara cetveli tarafından doğru bir şekilde algılanır ve sol ve sağ servo motorların senkron kontrolünü sağlayan CNC sistemine geri beslenir.

Shanghai Punching tarafından üretilen ME50/2550 model CNC abkant pres ve Makaslama Makinesi Tool Factory ayrıca 0,035 mm konumlandırma hassasiyeti ve 0,01 mm tekrar konumlandırma hassasiyeti ile bükme şahmerdanını senkronize olarak tahrik etmek için 2 servo motor kullanır.

Hubei YSD ayrıca ana teknik parametreleri Tablo 2'de gösterilen aynı tip PPH35/13 CNC abkant pres üretmektedir.

Tablo 2 PPH35/13 Abkant Pres Makinesinin Teknik Parametreleri

| Parametre Adı | Değer | Birim | |

| Nominal Kuvvet | 350 | kN | |

| Maksimum Genişlik | 1300 | mm | |

| Maksimum Açılma Yüksekliği | 350 | mm | |

| Koç İnme | 100 | mm | |

| Boğaz Derinliği | 400 | mm | |

| Sütunlar Arası Mesafe | 950 | mm | |

| Çalışma tezgahı genişliği | 100 | mm | |

| Nominal toplam güç | 2×3.5 | kW | |

| CNC eksen sayısı | 4 | Y1, Y2, X, R | |

| Genel boyutlar | Uzun | 1600 | mm |

| Genişlik | 1450 | mm | |

| Yükseklik | 2600 | mm | |

| Makine ağırlığı | 3000 | kg | |

III. Yapısal özellikler

1. Çalışma tezgahı ve koç sapması dengeleme sistemi

Abkant presin koçu bükme işlemini gerçekleştirdiğinde, iki çalışma silindiri tarafından her iki uçta uygulanan basınç nedeniyle, koçun orta kısmı yukarı doğru bir sapma üretecek ve zımbanın kalıba girdiği derinliğin tüm uzunluk boyunca tutarsız olmasına neden olarak bükülmüş iş parçasının düzlüğünü doğrudan etkileyecektir. Bu nedenle, birçok abkant pres bir sapma telafi sistemi ile donatılmıştır. Genel olarak, aşağıdaki yöntemler vardır:

(1) Aşağı doğru iletim yönteminin benimsenmesi, çalışma silindirlerinin alt kirişin (çalışma tezgahı) ortasına yerleştirilmesi, üst ve alt kirişlerin sapma yönünün tutarlı hale getirilmesi.

(2) Tezgah sabit ve çıkıntılıdır ve tezgahın çalışma yüzeyi, bükme sırasında oluşan sapmayı telafi etmek için işleme sırasında ortada hafif dışbükey olacak şekilde işlenir.

(3) Yardımcı hidrolik silindirler, bükme sırasında otomatik olarak karşılık gelen yukarı doğru basıncı üreten ve şu anda daha yaygın olarak kullanılan bir yöntem olan otomatik bir sapma telafi sistemi oluşturan çalışma tezgahında düzenlenmiştir.

(4) Abkant presin şasisi üzerinde, her iki yandaki iki çalışma hidrolik silindirinin yanı sıra, ortada iki yardımcı hidrolik silindir de düzenlenmiştir. Boşta aşağı doğru hareket sırasında, yardımcı silindirler sadece sıvı ile dolar ve aşağı doğru takip eder. Bükme sırasında, yardımcı silindirler de basınçlandırılır ve koçun telafi etmek için aşağı doğru sapma üretmesine neden olur.

(5) Tezgah üzerindeki eğimli kama çıkıntı cihazı, Şekil 10'da gösterildiği gibi tezgahın tam uzunluğu boyunca birkaç eğimli kama ile düzenlenmiştir. Kalıp, eğimli kama 3 aracılığıyla çalışma tezgahı 1 üzerinde desteklenen ped 2 üzerine monte edilmiştir. Sonsuz vida 6 döndüğünde, sonsuz vida çarkını 5 ve vidayı 4 döndürerek eğimli kama 3'ü sola doğru hareket ettirir ve ped 2'nin yukarı doğru çıkıntı yapmasına neden olur.

1-İş Tezgahı

2-Pad

3-Eğimli kama

4-Vida

5-Solucan çarkı

6-Solucan

Sapma ortada en büyük olduğundan, ortadaki eğimli kamanın hareketi de büyüktür ve her iki taraftaki eğimli kamaların hareketi kademeli olarak azalır. Her bir eğimli kamanın farklı hareket mesafeleri, her bir sonsuz dişli aktarım cihazının farklı aktarım oranlarıyla elde edilir. Her bir sonsuz dişli aynı şaft üzerinde olup, bir el çarkı veya bir elektrik motoru ya da bir servo motor tarafından tahrik edilebilir ve bir sayısal kontrol sisteminin sayısal kontrol ekseni haline gelir.

Bazı eğimli kama çıkıntı cihazları, sonsuz dişli şanzımanı kullanmadan, tezgahın uzunluk yönüne paralel eğimli kama hareket yönüne sahiptir, ancak farklı eğimlerde eğimli kamayı hareket ettirmek için doğrudan vidayı tahrik eder, böylece tezgahın tüm uzunluğu boyunca gerekli çıkıntıları oluşturur.

2. Kalıp derinliği ayar mekanizması

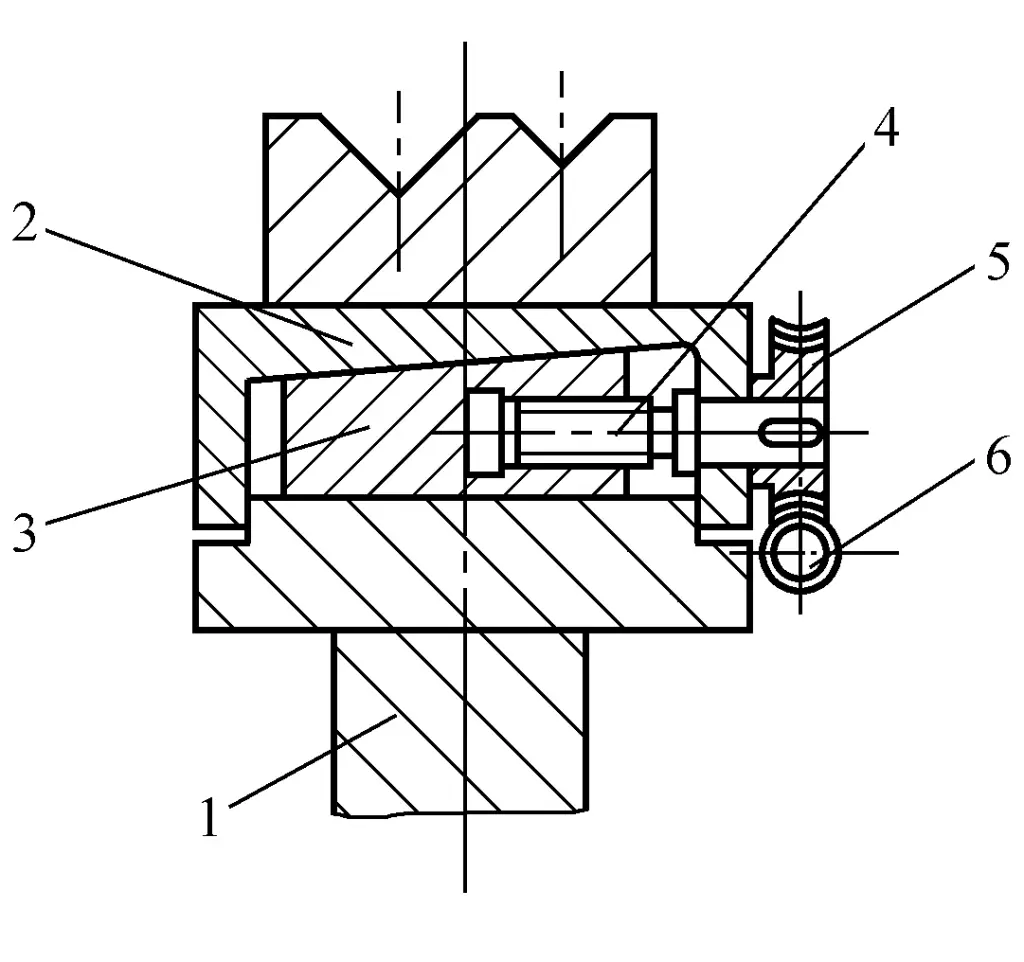

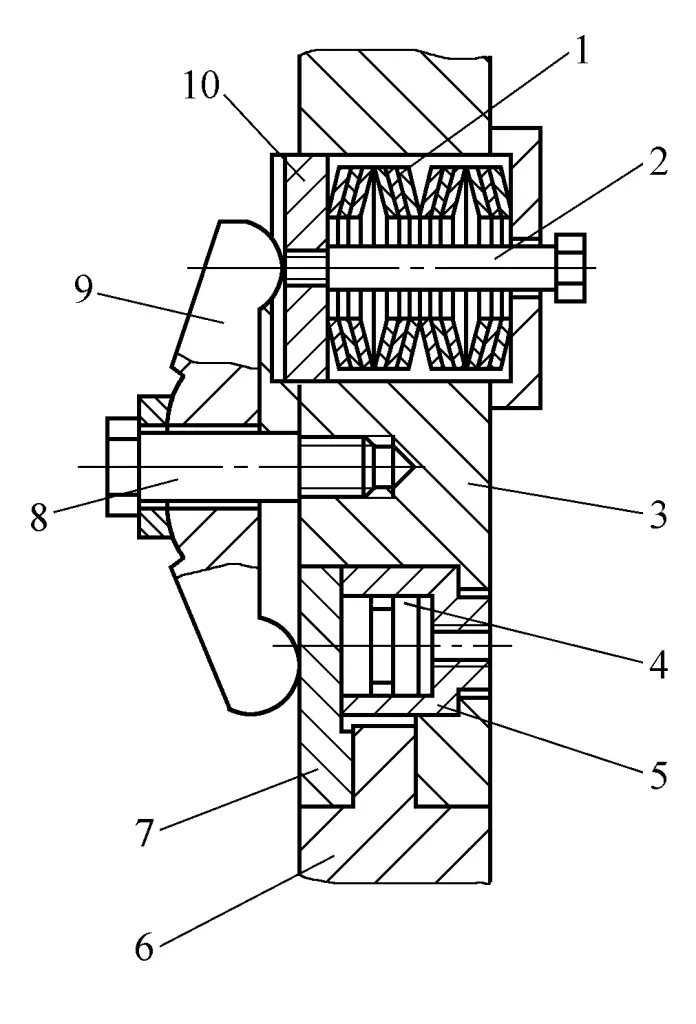

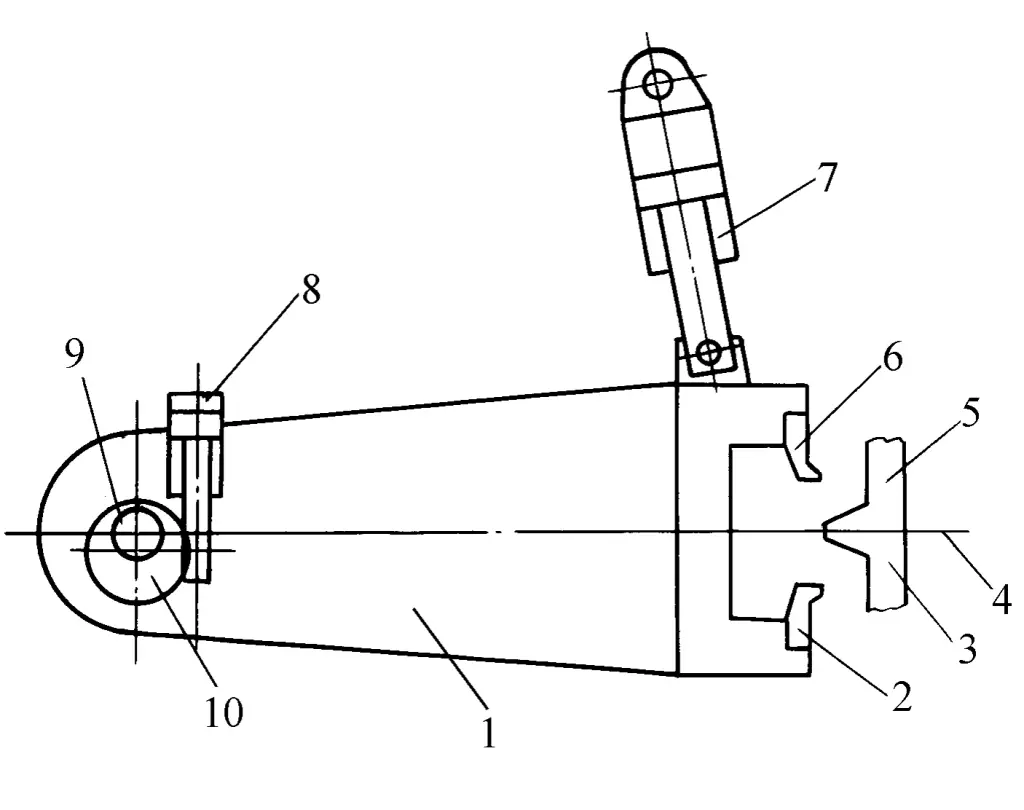

İsviçre'deki Hammerle şirketi tarafından tanıtılan üç noktalı bükme işleminde, kalıbın iç alt plakasının derinliği plakanın bükme hassasiyetini etkiler, bu nedenle Şekil 11'de gösterildiği gibi ayarlama için bir dizi silindir-kenar blok mekanizması tasarlanmıştır.

1 Silindirli

2-Küçük silindir

3-Alt kama bloğu

4-Üst kama bloğu

5-Ara parça bloğu

6-Kalıp alt plakası

Silindir 1'in piston kolu basınçlı havanın etkisiyle sağa doğru hareket ettiğinde, alt kama bloğunun 3 da sağa doğru hareket etmesini sağlar, üst kama bloğunu 4 ve tampon bloğunu 5 iter ve küçük silindir 2'nin pistonunun direncini aşarak kalıp taban plakasının 6 yukarı doğru hareket etmesine neden olur, bu sırada iş parçasının bükülme açısı artacaktır; Silindir 1'in piston kolu sola doğru hareket ederse, küçük silindir 2'nin etkisi altında, kalıp taban plakası 6 aşağı doğru hareket eder, bu sırada iş parçasının bükülme açısı azalır.

Kama blok mekanizmasının yüksek sertliği nedeniyle, bükme sırasında ayarlanan bükme açısı değişmeyecektir. Silindir 1'in piston kolunun hareket mesafesinin hassas bir şekilde konumlandırılması, bir bilgisayar ve bir dizi kapalı döngü sistemi ile gerçekleştirilir.

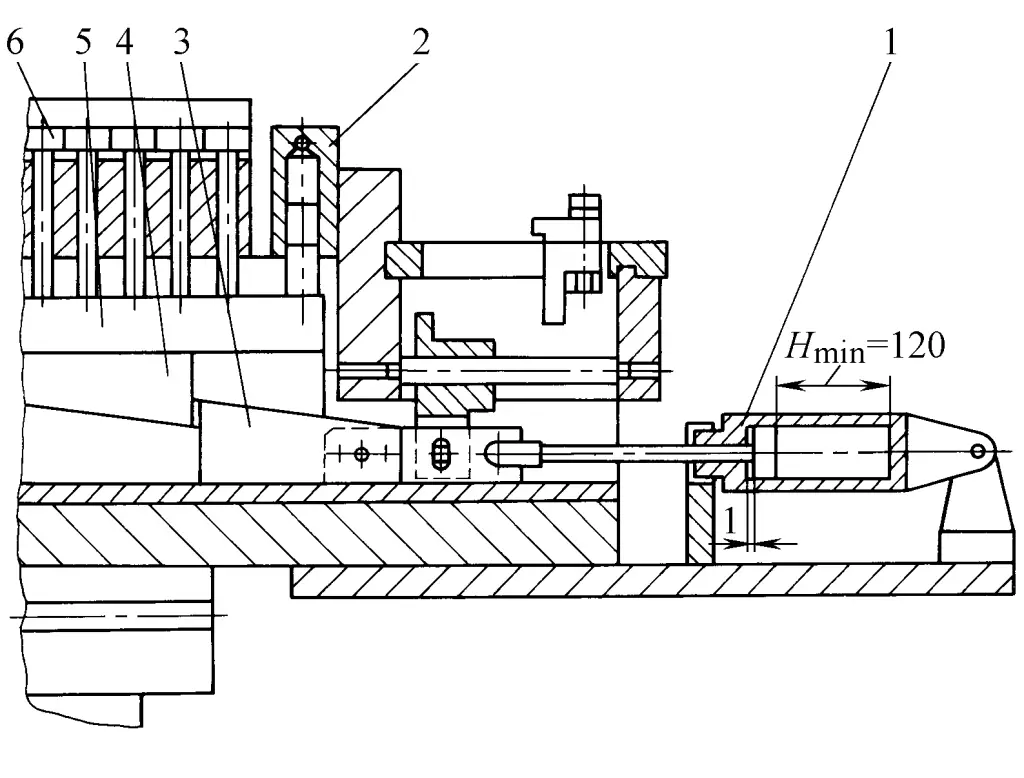

Şekil 12, piston kolu hareket mesafesi konumlandırma mekanizmasının kapalı döngü kontrolünün basitleştirilmiş bir diyagramını göstermektedir. Bilgisayar, iş parçasının gerekli bükülme açısına göre talimatlar verir ve servo motorun 1 dönmesine neden olur, dişli kayış iletim sistemi 3, 4, 5, sürtünme diski 6 ve vida 2 aracılığıyla somunun 9 doğrusal hareketine dönüştürülür.

1-Servo motor

2-Vida

3, 5-Dişli kasnağı

4-Dişli kayış

6-Sürtünme diski

7-Dijital disk

8-Piston kolu

9-Nut

10-Tampon

Vidanın sağ ucuna monte edilen algılama elemanı, dijital bir disk 7, aynı anda dönerek, orijinal giriş sinyaliyle karşılaştırılmak üzere bilgisayara geri gönderilen ve kapalı döngü kontrolü oluşturan geri bildirim sinyalleri yayar. Bu, somunun 9 hareket mesafesini doğru bir şekilde tanımlar ve böylece tamponun 10 ve bağlı silindir piston çubuğunun 8 konumunu da tanımlar.

Üç noktalı bükme işleminde, plaka kalınlığındaki değişimin bükme hassasiyeti üzerinde çok az etkisi olurken, plakanın mekanik özellikleri ve ilgili bükme kuvveti esas olarak bükme açısını etkiler.

Bu nedenle, zımbaya bükme kuvvetini ölçen bir sensör takılır ve bükme işlemi sırasında bükme kuvveti ve değişim özellikleri, bilgisayarın kalıbın derinliğine giren zımbanın matematiksel modelinde saklanır. Bir sonraki plakayı bükerken, kalıba giren zımbanın derinliği için düzeltme miktarını hesaplamak için ölçülen verilerle karşılaştırılır.

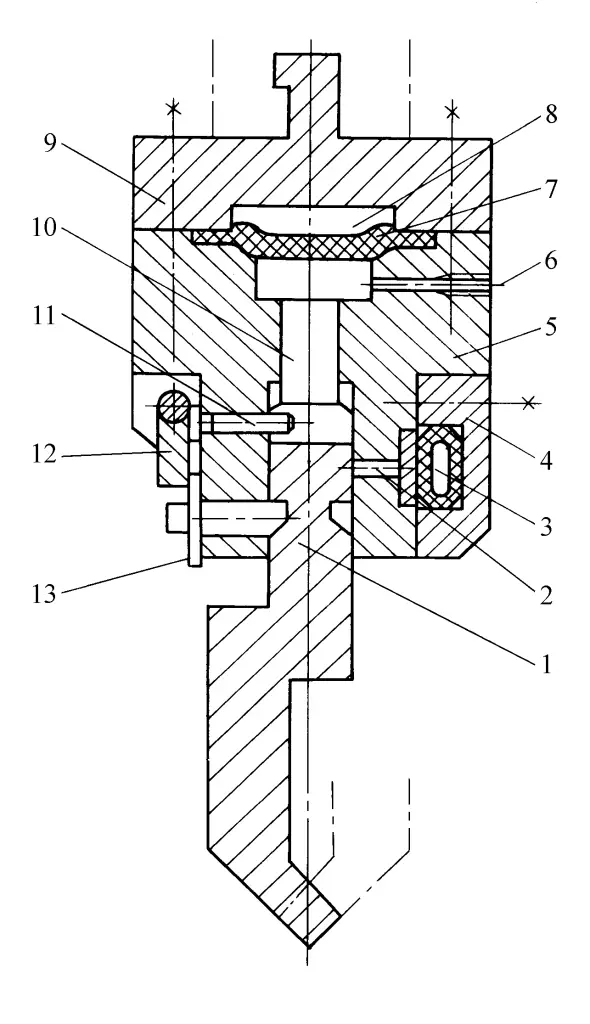

3. Punch hızlı sıkıştırma mekanizması

Bir abkant presin zımbası genellikle tam uzunluğu boyunca birkaç bölüme ayrılır. Geçmişte, zımbanın her bir bölümünü koç veya zımba yuvasına ayrı ayrı sabitlemek için bir baskı plakası aracılığıyla birçok vida kullanılıyordu, bu da kalıp değişimi ve ayarı sırasında zaman alıcı ve zahmetliydi ve üretim verimliliğini büyük ölçüde etkiliyordu.

Şimdi, zımbayı bastırmak için bir baskı plakası aracılığıyla disk yayları kullanılarak zımba için hızlı bir sıkıştırma mekanizması benimsenmiştir ve kalıp değiştirilirken, Şekil 13'te gösterildiği gibi baskı plakasını açmak için silindire hidrolik yağ basılır. Birkaç grup disk yayı 1 koçun tüm uzunluğu boyunca dağıtılmıştır ve zımbayı 6 sallanan kol 9 ve baskı plakası 7 aracılığıyla kalıp yuvasına 3 bastırır. Kol 9, küresel bir rondela aracılığıyla bir vida 8 ile sabitlendiğinden, kol 9 vidaya 8 göre sallanabilir.

1 - disk yayı

2 - vida

3 - kalıp tabanı

4 - Piston

5 - hidrolik silindir

6 - Yumruk

7 - Basınç plakası

8 - Vida

9 - sallanan kol

10 - Disk

Kolun 9 üst ucu, kolun 9 vidaya 8 göre dönmesini önlemek için diskin 10 oluğuna uzanır. Kolun 9 alt ucu baskı plakasına 7 baskı yapar. Her bir disk yayı seti, baskı plakası 7'nin yüzeyinde 13,6kN'lik bir basınç oluşturur.

Zımbayı serbest bırakmak için hidrolik yağ, boru aracılığıyla hidrolik silindirin 5 sağ haznesine basılabilir ve piston 4, baskı plakasını 7 sola hareket ettirerek kolun 9 sallanmasına ve disk yaylarına baskı yapmasına neden olur. Zımbayı değiştirdikten sonra, hidrolik silindir 5'in sağ haznesi yağı boşaltır ve disk yaylar sabitlemek için kolu 9 zımbaya doğru bastırır.

Şekil 14'te zımba için başka bir hızlı sıkıştırma mekanizması gösterilmektedir; burada zımba, sıkıştırma hortumu 3 hidrolik yağ ile doldurularak sıkıştırılabilir. Zımbayı değiştirmek için hidrolik kelepçeyi serbest bırakın, emniyet pimini 13 açın ve zımba çıkarılabilir, bu çok kullanışlı ve hızlıdır.

1 - Yumruk

2 - Sıkıştırma pimi

3 - Hidrolik sıkıştırma hortumu

4 - Yan kapak

5 - Zımba tutucu

6 - Yağlama yağı girişi

7- Diyafram

8- Hidrolik hazne

9- Kapak

10- İtme çubuğu

11- Kilit pimi

12- Derinlik durdurma

13- Emniyet pimi

Ayrıca, her bir zımbanın üzerinde, hidrolik hazne 8 ve diyafram 7'den oluşan bir hidrolik yastık bulunmaktadır. Hidrolik hazneler tüm uzunlukları boyunca birbirine bağlıdır ve zımbanın iş parçasına tezgahın tüm uzunluğu boyunca eşit şekilde basınç uygulayabilmesini sağlar. İş parçasını bükerken, zımba üzerindeki basınç çok yüksekse, diyaframın 7 itme çubuğu 10 aracılığıyla 2 mm yukarı itilmesi, emniyet piminin 13 dışarı itilmesine neden olarak derinlik durdurucusunun 12 dönmesine, limit anahtarının tetiklenmesine ve koçun geri dönmesi için bir sinyal gönderilmesine neden olur.

Bölümlü zımbaların genişlikleri, Trumpf şirketinin zımba kombinasyonları gibi esnek kombinasyonlara izin verecek şekilde değişir: 25 mm genişliğinde iki parça ve her biri 30 mm, 35 mm, 40 mm, 45 mm, 50 mm'lik birer parça, temel kombinasyon olarak toplam 250 mm yapar, her bir uçta 100 mm bulunur ve ardından farklı uzunluk boyutu kombinasyonları oluşturmak için 100 mm, 200 mm, 300 mm, 500 mm'lik uzatma blokları eklenir.

4. Sac kalınlığının otomatik ölçümü

Plaka kalınlığındaki sapma, bükme açısında değişikliklere neden olabilir. Bu nedenle Alman Mengele firmasının CNC abkant presleri yüksek hassasiyetli plaka kalınlığı ölçüm aletleriyle donatılmıştır. Bükme işleminden önce, nominal plaka kalınlığından gerçek plaka kalınlığı sapması, zımbanın kalıba girme derinliğini düzeltmek için CNC sistemine bir parametre olarak girilir.

Bu yöntem özellikle büyük kalınlık sapmaları olan kalın plakalar için uygundur. Örneğin, 5 mm kalınlığındaki bir çelik levha için, otomatik levha kalınlığı ölçüm cihazı kullanıldığında, bükülme açısındaki maksimum sapma 1° iken, bu cihaz olmadan sapma yaklaşık 6°'dir.

İsveçli Pullmax şirketinin CNC abkantı, plakaya doğrudan temas etmek ve kalınlığını ölçmek için üst kalıba sabitlenmiş bir algılama kafası kullanan Sensomatic plaka kalınlığı sensörü ile donatılmıştır. Bu ölçüm, kızağın hareketini düzeltmek için CNC sistemine girilir ve zımbanın kalıba girme derinliğini değiştirir.

Deneyler, sekiz bükme işlemine ve 5 mm kalınlığa sahip, 90° ve 135° bükme açılarına sahip bükülmüş bir parça için, plaka kalınlığı ölçümü yapılmayan dört bükme için bükme açısı sapmasının 90°'de 4° ve 135°'de 5° olduğunu göstermektedir. Plaka kalınlığı ölçümü yapılan on bir bükme işlemi için bükme açısı sapması 0,3°'yi aşmamaktadır.

Bükülme açısının otomatik ölçümü ve geri yaylanma telafisi

Levha malzemelerinin mekanik özellikleri genellikle farklılık gösterebilir ve mekanik özelliklerdeki bu farklılık bükme açısında değişikliklere neden olarak bükme hassasiyetini etkileyebilir. Örneğin, 90°'de bükülürken, daha yumuşak plaka malzemeleri 91°'lik bir açıya yaklaşabilirken, daha sert plaka malzemeleri yalnızca 89°'ye ulaşabilir ve bu nedenle düzeltme gerektirir.

Plaka malzemelerinin farklı mekanik özellikleri de geri esneme oranını etkileyebilir ve geri esneme oranının ayarlanması çok emek gerektirir. Bu nedenle, bükme açısının ve geri yaylanma oranının otomatik olarak ölçülmesi ve telafi edilmesi, bükme açısının hassasiyetini artırmak için çok önemlidir.

Belçikalı LVD şirketi, bükme açılarını ve geri yaylanmayı otomatik olarak ölçmek için uyarlanabilir bir kontrol sistemi geliştirdi. Dokunmatik prob plaka malzemesine temas ettiğinde ve onunla birlikte hareket ettiğinde, zımba girişinin derinliğini kontrol etmek için kontrol sistemine sürekli olarak bükülme açısı hakkında bilgi gönderir. Geri yaylanmayı telafi etmek için bir bükme kuvveti ölçüm sistemi kullanılır.

Gerilme sensörleri çalışma tezgahına monte edilmiştir. Çalışma stroku son noktaya ulaştığında, bükme kuvveti 30% kadar azalır ve zımba otomatik olarak geri çekilerek bükme açısını tekrar ölçer, geri yaylanma miktarını hesaplar ve yeniden presleme için yeni bir presleme derinliği ayarlar. Bu uyarlanabilir sistem sayesinde deneme bükme işlemine gerek kalmaz ve ayarlama süresi büyük ölçüde kısalır. Bu sistem şirketin PPI ve PPE serisi abkant preslerinde kullanılmıştır ve isteğe bağlı bir aksesuar olarak mevcuttur.

Fransız Promecam firmasının CNC abkantı da benzer bir otomatik bükme açısı ölçüm cihazına sahiptir. Açı sensörü probu V şeklinde yapılır, kalıbın eksenel deliğine yerleştirilir ve kalıbın çalışma yüzeyine oturur. Plaka malzemesi kalıp üzerine yerleştirildiğinde, V şeklindeki sensör probunun yüzeyine de dayanır.

Dışbükey kalıp içbükey kalıba doğru aşağı doğru hareket ettiğinde, sensör karşılık gelen bir yer değiştirme üretir ve açı algılama mekanizması aracılığıyla ilgili bilgileri verir. Bilgisayar tarafından işlendikten sonra, gerçek zamanlı açı değeri ekranda görüntülenir. Yer değiştirme ayarlanan değerle eşleştiğinde, CNC sistemi hidrolik silindire yağ beslemesini duraklatmak için bir komut verir, plaka malzemesinin geri tepmesinin neden olduğu açı değişikliğini ölçer ve telafi için CNC sistemine geri besler.

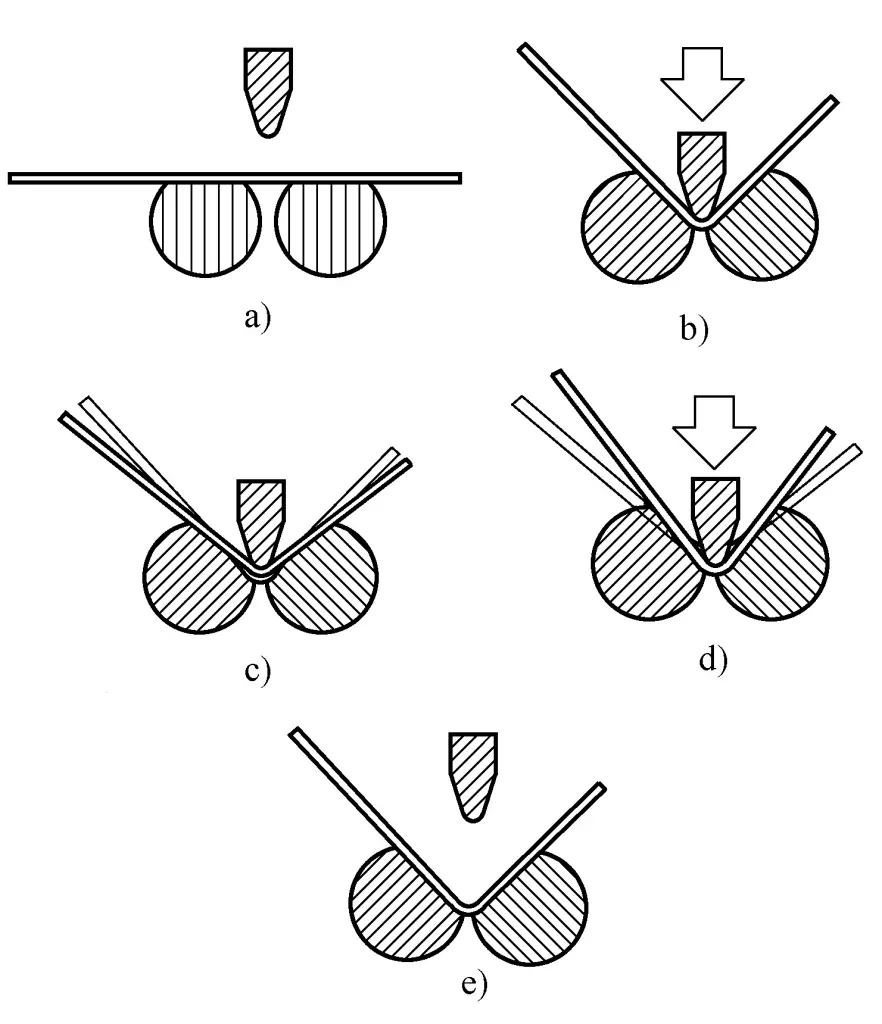

İsviçre'nin Beyeler Şirketi tarafından üretilen RT tipi sac metal abkant pres, Şekil 15'te gösterildiği gibi yeni ROTAX döner içbükey kalıp bükme işlemini benimser. Bu işlemde, bükme açılarının otomatik ölçümü ve geri yaylanma için telafi gerçekleştirilir. İçbükey kalıbı değiştirmek için iki uzun silindir kullanır ve her silindir düz bir yüzeye sahiptir. Bükme sırasında, dışbükey kalıbın basıncı altında, iki silindir sac levhayı bükmek için kalıp tabanında döner.

a) Bükme işleminin başlatılması

b) Programlanan belirli açıya kadar bükme

c) Geri yaylanma değerinin ölçülmesi

d) Geri yaylanma değerinin düzeltilmesi

e) Bükme işleminin sonu

Gerçek bükme açısı, silindirlerin dönüş açısı ile rahatlıkla ölçülebilir. Bükme işlemi sırasında, ölçülen açı değerleri sürekli olarak CNC sistemine girilir. RT serisi abkant presin çalışan iki hidrolik silindirinin her biri bir servo valf tarafından kontrol edilir ve içbükey kalıba giren dışbükey kalıbın derinliğinin ve paralelliğinin 0,01 mm'lik bir hassasiyete ulaşmasını sağlar.

Her iki uzun silindir de her biri 800 mm uzunluğunda olan silindir bölümlerinden oluşur ve her bölüm bağımsız olarak bükme açısını ölçebilir ve tüm verileri kendi servo valfi tarafından kontrol edilen abkant pres tezgahının hidrolik dengeleme sistemine geri besleyebilir. Ölçülen açılara dayanarak, düzeltme için bükülmüş parçanın belirli bir kısmına hemen müdahale edebilir.

Geri yaylanma ölçümü için, Şekil 15'te gösterildiği gibi, bükme ayarlanan açıya ulaştığında (bkz. Şekil 15b), bu andaki basınç değerini kaydedin. CNC sistemi koçu hafifçe serbest bırakarak basıncı başlangıçta kaydedilen basıncın 50%'sine düşürür ve koç durur (bkz. Şekil 15c). Ardından, bükülmüş parçanın gerçek açısını tekrar ölçün, böylece geri yaylanma değerinin yarısını elde edin. CNC sistemi bu değere dayalı olarak düzeltme miktarını hesaplayabilir.

Bükmeye devam ederken, son olarak doğru bir bükme açısı elde etmek için bu düzeltme miktarını ekleyin. Yukarıdaki geri yaylanma ölçümü ve telafisinin yapılması, iş döngüsü süresini yaklaşık 15% artırır. Döner kalıpla bükme işleminin bir diğer avantajı da kalıbın plakayı çizmemesi veya yüzeyine zarar vermemesidir.

IV. Arka Dayama Konumlandırma ve CNC Sistemi

Plakanın abkant pres üzerinde hassas bir şekilde konumlandırılması çok önemlidir ve bu da esas olarak arka dayamaya bağlıdır. Plakanın sürekli bükülmesinin çeşitli süreçlerinde konumlandırmanın sık sık değiştirilmesi gerektiğinden, arka dayama sadece hassas bir şekilde konumlandırmakla kalmamalı, aynı zamanda konumlandırmasını her seferinde çok hızlı bir şekilde değiştirebilmelidir.

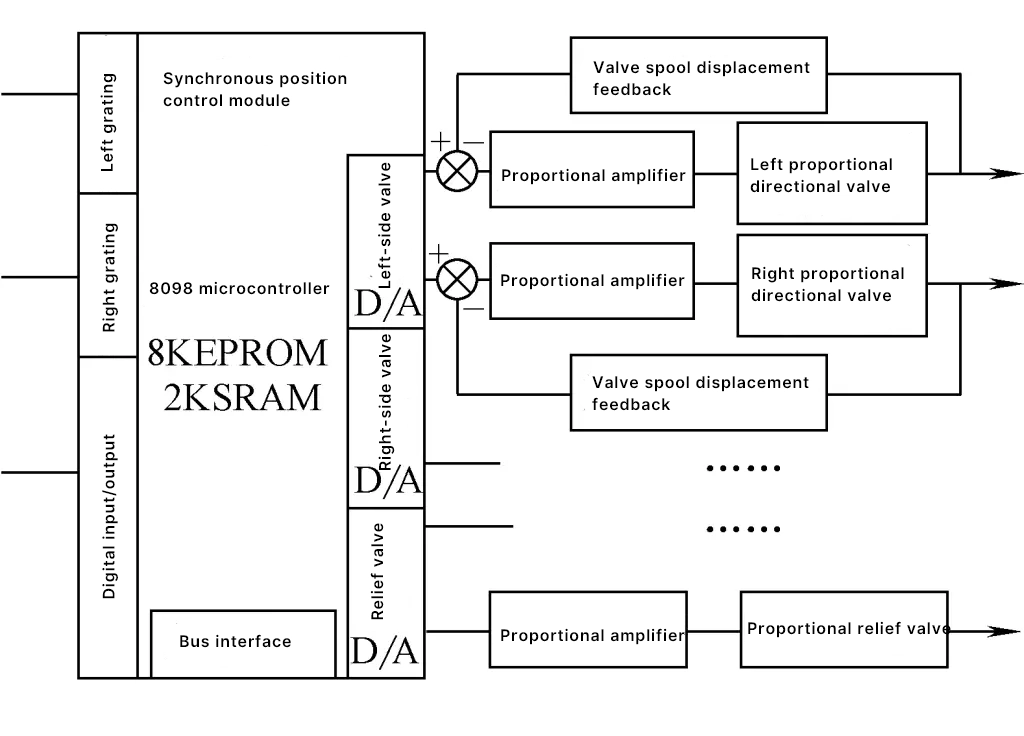

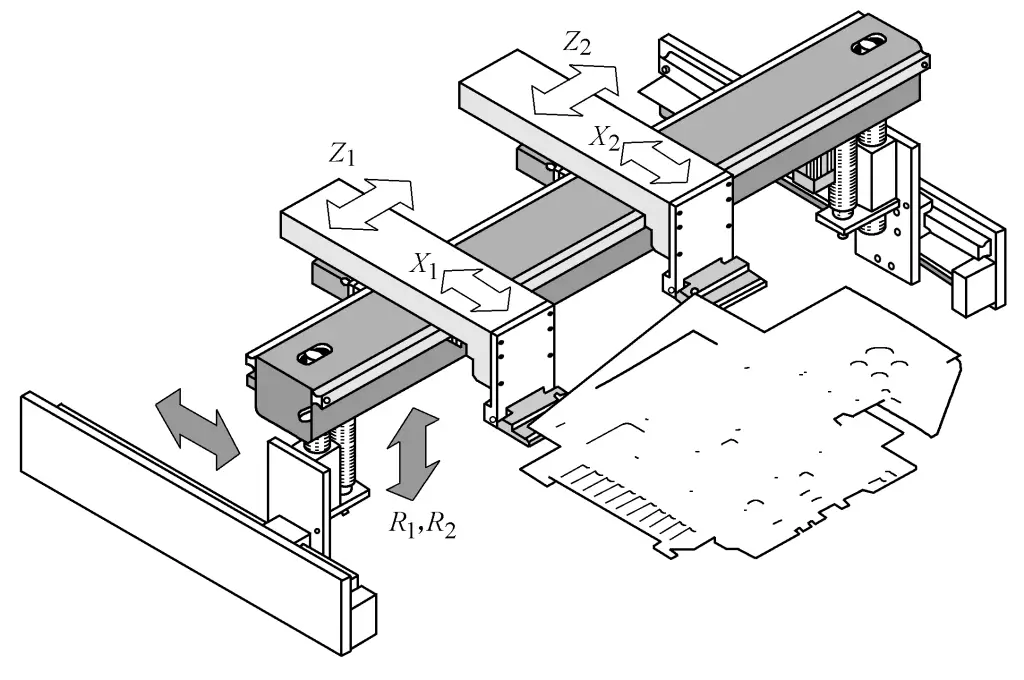

Modern CNC abkant preslerin arka dayama konumlandırma sistemi genellikle tahrikli dijital AC servo motorlar, büyük uçlu hassas bilyalı vida aktarımı ve doğrusal kılavuz raylar kullanır. Arka dayama konumlandırma sistemi altı CNC eksenine sahiptir: Şekil 16'da gösterildiği gibi ön ve arka (X0, X1), sol ve sağ (Z2, Z3) ve yukarı ve aşağı (R4, R5). Bu altı CNC ekseni, artı iki çalışma silindirinin (Y1 ve Y2) dikey hareketini kontrol eden iki CNC ekseni daha, genellikle sekiz eksenli CNC olarak adlandırılan sistemi oluşturur.

Artık abkant presler için özel CNC sistemleri ticari ürünler olarak mevcut olup, en ünlüleri Hollandalı Delem şirketinden DA65W, DA66W ve İsviçreli Cybelec şirketinden DNC sistemi olup, bunlar genellikle 3 ila 8 CNC eksenine sahiptir.

V. Ön Destek ve Robot

Sac metalin bükülmesi işlemi sırasında, bükme ilerledikçe sac metal kademeli olarak eğrilecektir. Uygun şekilde desteklenmezse, sac metalin ağırlığı bükülen parçaların deforme olmasına neden olacaktır. Geçmişte bu işlem operatörler tarafından desteklenirdi ve bu da çok emek gerektiren ve güvensiz bir işlemdi.

Modern sac metal abkant presler, bükme sırasında bükülen sac metali otomatik olarak destekleyen bir takip ön desteği kullanır. İki türü vardır:

1. Yüzer tip, ön desteğin altındaki bir silindir tarafından desteklenir ve bu silindir sac büküldükçe yükselebilir. Hava basıncı, ilave deformasyona neden olmadan sadece sacı destekleyecek şekilde ayarlanmalıdır.

2. Servo tipte, sac levha ön destek üzerindeki destek pimine bastırır. Sac kaldırıldığında, destek pimi bir sinyal gönderir ve hidrolik servo mekanizması ön desteğin eşzamanlı olarak yükselmesini kontrol eder. Sac levhayı otomatik olarak kavramak ve çalıştırmak için özel olarak tasarlanmış robotların kullanılması en gelişmiş yöntemdir.

Japonya'nın Amada Şirketi tarafından üretilen ASTRO100NT otomatik bükme ünitesi, bükme işlemini tamamlamak için sac levhayı abkant pres üzerinde tutabilen beş eksenli bir bükme robotu içerir. Bükülen parçaların şekli değiştikçe, bükme robotu kavrama pozisyonunu sürekli olarak değiştirir. Tüm bükme işlemleri tamamlandıktan sonra, bükme robotu bükülmüş parçaları yükleme ve boşaltma robotuna teslim eder, bu robot da bitmiş iş parçalarını ürün rafına düzenli bir şekilde istifler.

Jiangsu Jinfangyuan Company ve Yangli Company tarafından üretilen CNC abkant presler, Alman Kuka Company'nin bükme robotları ile donatılabilir. Kuka, hafif yük, orta yük, ağır yük ve süper ağır yük kategorilerine ayrılmış bir düzineden fazla bükme robotu modeli üretmektedir.

Robot, üretim devam ederken çevrimdışı olarak Windows tarzı bir işlem listesi ve takım listesi oluşturabilen Bend Tech Pro bükme yazılımı ile donatılmıştır. Kuka bükme robotlarının taşıma aralığı 16 kg ila 210 kg arasında değişiyor. Sadece bükme işini üstlenmekle kalmaz, aynı zamanda kalıpları da değiştirebilir ve aşağıdakiler için kullanılabilir lazer kesimyükleme ve boşaltma ve istifleme.

VI. Abkant Preslerin Tipleri ve Teknik Parametreleri

W67Y-63/2500 gibi yerli abkant preslerin model kodu şu anlama gelir:

- W - plaka pres fren kodu.

- 67 - genel bir pres freni, 68 bir plaka bükmeyi temsil eder makaslama makinesini, 69 ise üç noktalı pres frenini temsil etmektedir.

- Y - hidrolik şanzıman, K ise sayısal kontrolü gösterir.

- 63 - abkant presin nominal kuvveti 630kN olarak belirlenmiştir.

- 2500 - çalışma masasının uzunluğu 2500 mm'dir.

Bazı üreticiler WC, WB, WE, WMZ, WX gibi farklı tipleri belirtmek için W'den sonra büyük İngilizce harfler kullanır. Modelden önce bir n rakamı eklenirse, birbirine bağlı n makineyi gösterir, örneğin 2-W67Y-500/6000, 5000kN nominal kuvvete ve 6000 mm çalışma tablası uzunluğuna sahip birbirine bağlı 2 abkant freni temsil eder.

VII. Kenar Katlama Makinesi

Kenar katlama makinesinin çalışma özelliği, sac metalin üst ve alt presleme kalıpları ile sıkıştırılması, sadece katlanacak parçanın sac metalin ön tarafında dışarı uzanması ve katlamanın katlama kirişi tarafından yapılmasıdır. Esas olarak çeşitli endüstriyel sektörlerde ince metal levha kutuları, dolaplar ve kutular vb. üretmek için kullanılır.

Kenar katlama makinesinin yapısının şematik diyagramı Şekil 19'da gösterilmektedir. Çerçeve iki yan kolondan 1 oluşur, katlanacak sac metal sabit çapraz kiriş 3 üzerine yerleştirilir, hareketli çapraz kiriş 2 sacı bastırmak için yukarıdan aşağıya hareket eder ve ardından katlama kirişi 4 saat yönünde dönerek hareketli ve sabit kirişlerin kalıbının dışına uzanan sacın kenarını kalıp köşesine eşit dairesel bir yay şeklinde büker. Katlama tamamlandıktan sonra, katlama kirişi 4 saat yönünün tersine orijinal konumuna geri döner, hareketli çapraz kiriş yükselir ve iş parçasını serbest bırakır.

1-Sütun

2-Hareketli çapraz kiriş

3-Sabit çapraz kiriş

4-Katlanır kiriş

Katlama makinesinin şanzımanının iki türü vardır: hidrolik ve mekanik. Xinzhou Forging Press Machine Tool Company tarafından üretilen katlama makinesinin teknik parametreleri Tablo 3'te gösterilmektedir.

Tablo 3 W62 serisi katlama makinesinin teknik parametreleri

| Model W62 | Plaka boyutu (kalınlık × genişlik) /mm | Maksimum kalınlıkta minimum katlama uzunluğu /mm | Maksimum kalınlıkta minimum katlanma yarıçapı /mm | Üst kiriş stroku /mm | Motor Gücü/kW | Ağırlık /t | Dış boyutlar (uzunluk × genişlik × yükseklik)/mm |

| 2.5×1500 | 2.5×1500 | 12 | 2.5 | 200 | 4.1 | 1.6 | 2590×900×1300 |

| 2.5×2000 | 2.5×2000 | 12 | 2.5 | 200 | 5.5 | 3.1 | 3245×855×1400 |

| 2.5×2500 | 2.5×2500 | 12 | 2.5 | 200 | 5.5 | 4.15 | 3757×955×1400 |

| 4×2000A | 4×2000 | 30 | 4 | 200 | 8.5 | 4.2 | 3395×1485×1500 |

VIII. Dört taraflı katlama makinesi

Dört taraflı katlama makinesi 1977 yılında İtalyan Salvagnini şirketi tarafından yeni bir sac katlama ekipmanı türü olarak geliştirildi ve kutu şeklindeki panel parçalarının işlenmesi için ideal bir cihaz haline geldi. O zamandan beri, dünyanın dört bir yanındaki ülkeler tarafından çeşitli üretim departmanlarında yaygın olarak kullanılan çeşitli dört taraflı katlama makineleri geliştirilmiştir.

1. Çalışma prensibi

Şekil 20'de gösterildiği gibi, hidrolik silindir üst presleme kalıbını 2 dikey olarak aşağıya doğru hareket ettirerek sacı alt presleme kalıbına 1 bastırır ve sacın sadece ön ucu katlanacak parça için dışarı çıkar. Hem üst katlama kalıbı 4 hem de alt katlama kalıbı 5, yine dikey olarak yukarı ve aşağı hareket etmesi için bir hidrolik silindir tarafından tahrik edilen C şeklindeki kalıp tabanına 3 monte edilmiştir.

1-Alt presleme kalıbı

2-Üst presleme kalıbı

3-C şeklinde kalıp tabanı

4-Üst katlanır kalıp

5-Alt katlama kalıbı

Aşağı doğru hareket ederken, üst katlama kalıbı Şekil a ve b'de gösterildiği gibi plakayı aşağı doğru katlar, yukarı doğru hareket ederken, alt katlama kalıbı Şekil c'de gösterildiği gibi plakayı yukarı doğru katlar.

Ayrıca, C-şekilli kalıp tutucu da sola ve sağa hareket edebilir. Üst ve alt katlama kalıpları plakayı belirli bir açıyla katladıktan sonra, C şeklindeki kalıp tutucu yatay olarak sağa doğru hareket ederek plakayı daha keskin bir açıyla büker. Katlama işlemi sırasında plakanın kendisi yatay düzlemde sabit kaldığından, genel abkant preslerde plakanın karmaşık hareketini ortadan kaldırarak daha yüksek katlama hassasiyeti elde eder ve otomatik işlemleri kolaylaştırır.

2. Yapısal Genel Bakış

Dört taraflı katlama makinesi, çift yönlü bir katlama mekanizması, bir konumlandırma çalışma masası, bir çalıştırma makinesi, bir yükleme ve boşaltma cihazı, bir CNC sistemi ve bir elektrik kontrol sisteminden oluşur.

Katlanacak plakanın genellikle dört köşesinde çentikler bulunur. Vakumlu bir vantuz tek bir levha plakayı yükleme cihazının rayına ilettiğinde, manyetik bir konveyör bandı plakayı konumlandırma için konumlandırma çalışma masasına taşır. Konumlandırma ve kelepçelemeden sonra, işletim makinesi kelepçelenmiş plakayı talimatlara göre katlamak için çift yönlü katlama mekanizmasına taşır.

Dikdörtgen plakalar için genellikle önce kısa kenarlar katlanır. Her kıvrımda, kumanda makinesi plakayı belirli bir mesafe ilerletir. İlk kısa kenar için tüm katlama işlemleri tamamlandıktan sonra, işletim makinesi plaka ile birlikte geri çekilir ve bir döner mekanizma, ikinci kısa kenarı katlamaya başlamak için plakayı yatay düzlemde pres çubuğu ekseni etrafında 180 ° döndürür. Daha sonra, iki uzun kenarın katlanmasını tamamlamak için sırayla döner.

3. Çift Yönlü Bükme Mekanizması

Şekil 21'de gösterildiği gibi, katlama koçu 1 arkadan asılı iki hidrolik silindir 7 tarafından tahrik edilir ve arkadaki eksantrik mil 9 etrafında yukarı ve aşağı sallanır. Yukarı doğru sallanırken, alt katlama kalıbı 2 plakayı yukarı doğru katlar ve aşağı doğru sallanırken, üst katlama kalıbı 6 plakayı aşağı doğru katlar. Hem yukarı hem de aşağı katlama için maksimum açı genellikle 85°'yi geçmez. Daha büyük bir bükme açısı gerekiyorsa, hidrolik silindir 8, eksantrik mil 9 üzerindeki dişliyi 10 döndürmek için kremayeri iter, eksantrik milin 9 dönmesini sağlar ve bükme açısını artırmak için yatay katlama için katlama koçunu 1 ileri hareket ettirir.

1 katlı kenar koçu

2 katlı kenar kalıbı

3 presli kalıp

4 yapraklı metal

5 üstlü pres kalıbı

6-üst kat kenar kalıbı

7, 8-hidrolik silindir

9-eksantrik şaft

10-dişli

İki hidrolik silindirin 7 her biri orantılı bir hız kontrol valfi tarafından kontrol edilir ve piston kolunun yer değiştirmesini tespit etmek için bir ızgara kullanır, iki hidrolik silindirin senkron hareketini ve strok son noktasının konum kontrolünü sağlamak için kapalı döngü bir kontrol sistemi oluşturur. Hidrolik silindirin 8 altında, program talimatlarına göre bir servo motor tarafından ayarlanan, böylece hidrolik silindirin 8 piston kolunun strokunu ve katlama kenarı kalıbının yatay yer değiştirmesini hassas bir şekilde kontrol ederek bükme açısının nihai doğruluğunu sağlayan mekanik bir durdurucu bulunmaktadır.

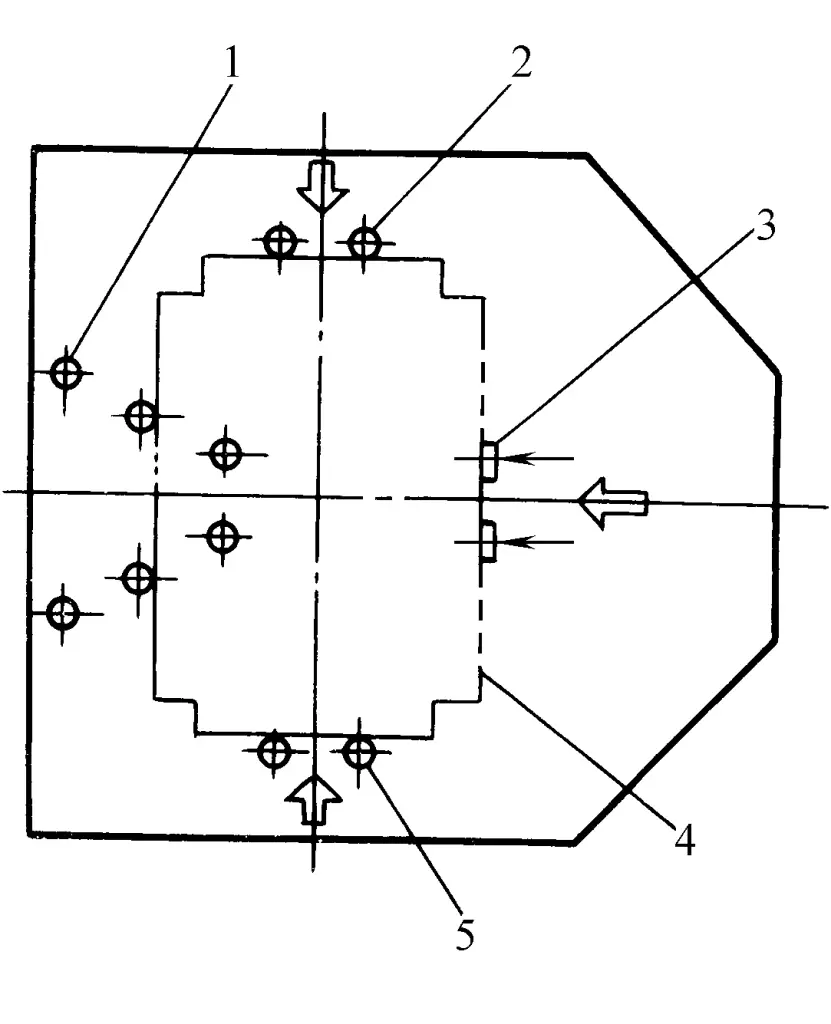

4. Konumlandırma mekanizması

Şekil 22'de gösterildiği gibi, işletim makinesi sac levhayı 4 üzerine monte edilmiş arka durdurma bloğu 3 ile birlikte ön durdurma bloğuna 1 dayanana kadar ileri iter (üç set ön durdurma bloğu vardır, bir set sac levhanın 4 boyutuna göre seçilebilir) ve sac levhanın ön ve arka yönde konumlandırılmasını tamamlar. Sağ durdurma bloğu 2 ve sol durdurma bloğu 5'in her biri, sac levhanın sol ve sağ yönde konumlandırılmasını tamamlamak için merkeze doğru hareket eden bir vidalı mil aracılığıyla bir servo motor tarafından tahrik edilir.

1 - Ön durdurma bloğu

2 - Sağ durdurma bloğu

3 - Arka durdurma bloğu

4 - Sac metal

5 - Sol durdurma bloğu

5. Makine çalıştırma

İşletim makinesinin sıkıştırma diski, hidrolik bir silindir tarafından tahrik edilir ve sac levhayı döner tabla üzerinde sıkıştırır. Döndürme mekanizması, bir triger kayışı ve bir sonsuz dişli çifti aracılığıyla bir servo motor tarafından tahrik edilir ve döner tablayı döndürür. Döner tablanın eksenine, 0,02°'den fazla olmayan bir dönüş doğruluğu hatası ile kapalı döngü kontrol sistemi oluşturan yüksek darbeli bir fotoelektrik kodlayıcı monte edilmiştir.

6. Ölçeklenebilir sıkıştırma kalıbı

Şekil 23'te gösterildiği gibi, katlama sırasında önce üst sıkıştırma kalıbı ile tabakanın tüm uzunluğunu bastırmak gerekir. Farklı uzunluklardaki tabakaları yerleştirmek için, üst sıkıştırma kalıbı farklı uzunluklarda birkaç modülden oluşur. Merkez modül 2 yukarıdaki dikey hidrolik silindire bağlıdır ve yukarı doğru kaldırılabilir. Her iki tarafta farklı uzunluklarda birkaç ara modül ve her uçta bir köşe modülü vardır.

1-İş parçası

2-Merkez modül

3 Taraflı modül

4 Köşeli modül

Kutu şeklindeki iş parçası içe doğru bir flanş oluşturduğunda, üst sıkıştırma modülünü çıkarmak için, merkez modül önce hidrolik silindir ile yukarı kaldırılabilir ve ardından iki yan modül her iki taraftaki iki yatay hidrolik silindir tarafından itilerek ara modüllerin ve köşe modüllerinin merkeze doğru hareket etmesine neden olur. Bu, montaj için kolay sökme ve tersi bir işlem sağlar, böylece monte edilmiş sıkıştırma kalıbının toplam uzunluğu kutu şeklindeki panel iş parçasının uzunluğuyla eşleşir.

7. Ana teknik parametreler

W63K-2×2000 tipi dört taraflı abkant presin ana teknik parametreleri aşağıdaki gibidir:

- Sac kalınlığı: 0.5~2mm.

- Maksimum boş levha boyutu: 1200mm×2000mm.

- Bükme açısı: 5°~120°.

- Minimum bükülme yarıçapı: 1mm.

- Bükme kenarının minimum yüksekliği: 12 mm.

- Parça kenarının maksimum yüksekliği: 160 mm.

- Levhanın her bir tarafı için maksimum büküm sayısı: 5.

- CNC sistemindeki kontrol ekseni sayısı: 7.

Dört taraflı abkant presin özellikleri

(1) En büyük avantajı, bükme işlemi sırasında sacın işlenmesine gerek kalmaması, üretkenliği ve otomasyon seviyesini büyük ölçüde artırmasıdır.

(2) Üst ve alt bükme kalıplarını değiştirmeye gerek yoktur. Bu, kalıp değiştirme süresinden tasarruf sağlar ve birden fazla kalıp ihtiyacını ortadan kaldırır.

(3) Önceden delinmiş sac için, konumlandırma sacın kesimi kullanılarak yapılır, tek bir konumlandırmada çok taraflı bükme tamamlanır, çoklu yeniden konumlandırmanın neden olduğu birikmiş konumlandırma hatası ortadan kaldırılır ve yüksek bükme doğruluğu elde edilir.

(4) Gelişmiş yapısal tasarım, takım dinamik telafisi, ±30′ açı doğruluğu ve bükülmeden sonra iki karşı tarafın paralelliği ±0,1 mm / m'dir.

(5) İşleme sırasında, sac metalin beslenmesi ve döndürülmesi sürekli ve otomatik olarak gerçekleştirilir, bu nedenle işleme süresi, özellikle kutu şeklindeki parçalar için diğer bükme merkezlerinden çok daha kısadır.

(6) Baskı makinesinin otomatik programlanmasını ve bükme programının otomatik olarak oluşturulmasını tamamlayabilen güçlü yazılım yetenekleri, hazırlık çalışmalarını önemli ölçüde kısaltır.

(7) Farklı bükme mekanizmaları sayesinde, diğer bükme merkezlerinin yapamadığı bükme işlemlerini tamamlayabilir, böylece daha basitleştirilmiş ve rasyonel bir ürün yapısal tasarımına izin verir.

P4-2516 model çok taraflı panel bükücü Salvagnini tarafından 2005 yılında sergilenen metal levhalar için, özellikle çok çeşitli, küçük seri üretim için uygundur. İş parçalarını değiştirirken, kısa bükme süresi ve yüksek verimlilik ile kalıpları değiştirmeye gerek yoktur.

Örneğin, 4 kez 90° pozitif bükümlü bir parçanın bükülmesi yalnızca 28 saniye sürer: 2 kez 90° pozitif büküm, 8 kez 90° negatif büküm ve 4 kez 45° pozitif büküm içeren karmaşık bir parçanın bükülmesi yalnızca 44 saniye sürer. Sacın maksimum işleme genişliği 1500 mm, maksimum uzunluğu 2695 mm, maksimum diyagonal uzunluğu 2800 mm ve maksimum kalınlığı 2,5 mm (karbon çeliği), 2,0 mm (paslanmaz çelik) ve 3,0 mm'dir (alüminyum): bitmiş iş parçasının maksimum bükme uzunluğu 2500 mm ve maksimum bükme yüksekliği 165 mm'dir. Farklı sac metallerin malzemesine, kalınlığına ve açısına göre düzeltme değerini otomatik olarak hesaplayabilen bir kendi kendini düzeltme işlevine sahiptir.

IX. Otomatik Bükme Cihazı

İnsansız CNC sac bükme ünitesi, bir CNC abkant pres makinesi ile birlikte entegre bir bütün oluşturur, manuel sürekli kesintisiz çalışmanın yerini alır, programlanması kolaydır, özellikle küçük parçaların orta ve küçük toplu işlenmesi için uygundur. Cihaz iyi bir sertliğe, yüksek hassasiyete ve basit kurulum ve ayarlamaya sahiptir.

Bükme robotu, sac levhayı otomatik olarak tutup işleyebilir, otomatik olarak bükebilir ve bükülen iş parçalarını otomatik olarak istifleyebilir. Kontrol sistemi, karmaşık programlama ihtiyacını ortadan kaldıran bir öğretme işlevi kullanır.

Trumpf tarafından üretilen TruBend Cell5000 otomasyon cihazı, bükme parçalarının yüklenmesi ve boşaltılması için BendMaster ile özellikle 100 kg ağırlığa kadar olan büyük iş parçalarının işlenmesinde operatörleri birçok ağır görevden kurtarabilir ve işin çoğu makine tarafından tamamlanır. TruBend Cell7000, özellikle hafif arka dayama sistemi ve modern hidrolik tahrik tasarımı ile küçük iş parçalarının kompakt bir biçimde otomatik olarak bükülmesi için uygundur ve benzer ürünler arasında en hızlı bükme ünitesidir.

Abkant preslerde, Şekil 24'te gösterildiği gibi hassas bükme etkileri sağlamak için bükülme açısını gerçek zamanlı olarak tespit etmek için bir lazer ışını kullanan bir lazer çevrimiçi açı ölçüm sistemi.