Temel parametreler, hidrolik presin temel teknik verileridir ve hidrolik presin proses kullanımı ve yapısal tipi tarafından belirlenir. Hidrolik presin çalışma kapasitesini ve özelliklerini yansıtırlar ve esas olarak gövdenin ana hat boyutlarını ve toplam ağırlığını belirlerler. Temel parametreler, satın alma sırasında kullanıcılar için ana temeldir.

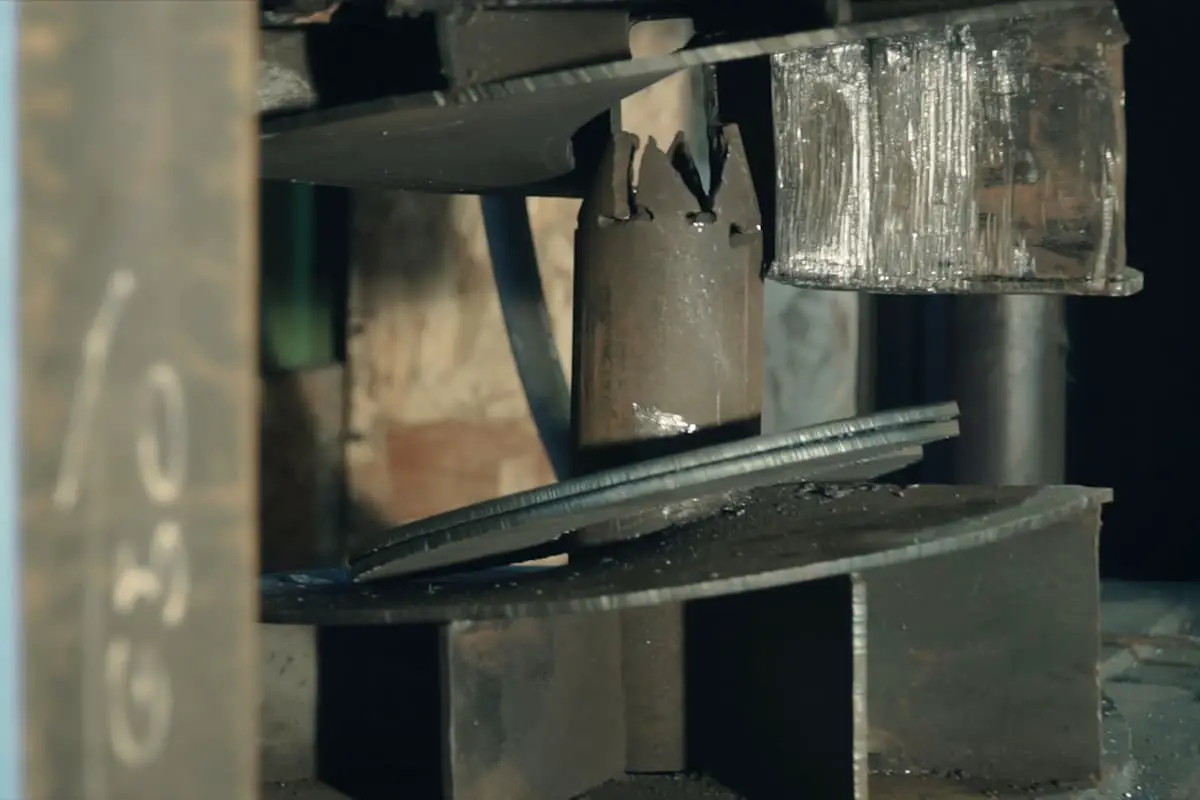

Şimdi, üç ışınlı dört sütunlu hidrolik pres Örnek olarak, hidrolik presin temel parametreleri tanıtılmıştır.

1. Nominal Kuvvet ve Sınıflandırılması

Nominal kuvvet genellikle hidrolik presin ana çalışma kapasitesini yansıtan ana parametresidir. Nominal kuvvet, hidrolik presin nominal olarak uygulayabileceği maksimum çalışma basıncıdır ve sayısal olarak maksimum sıvı basıncı ile çalışma pistonlarının toplam çalışma alanının çarpımına eşittir (bir tam sayıya yuvarlanır).

Ekipmanı tam olarak kullanmak, proses gereksinimlerini karşılamak ve yüksek basınçlı sıvıdan tasarruf etmek için, genellikle büyük ve orta ölçekli hidrolik presler nominal kuvveti iki veya üç seviyeye böler. Doğrudan pompalar tarafından tahrik edilen hidrolik preslerin yapısal olarak basınç seviyelerine bölünmesi gerekmez.

2. Maksimum açıklık mesafesi (açıklık yüksekliği) H

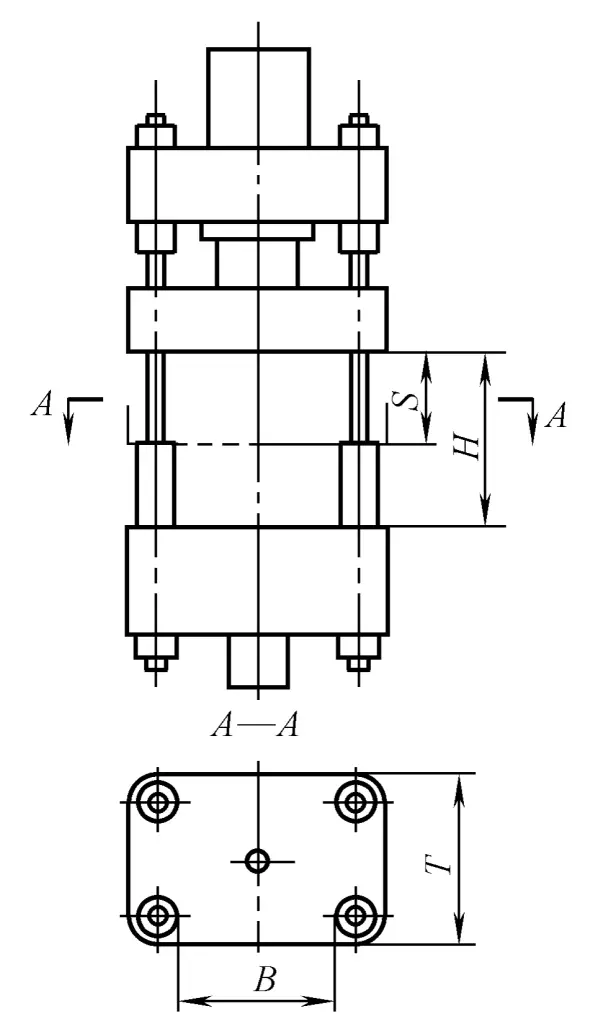

Maksimum boşluk mesafesi H, Şekil 1-1-6'da gösterildiği gibi, üst sınır konumunda durduğunda çalışma tezgahının yüzeyinden hareketli traversin alt tarafına olan mesafeyi ifade eder.

Maksimum boşluk mesafesi, hidrolik presin yükseklik yönündeki çalışma alanının boyutunu yansıtır. Diğer proses faktörlerinin yanı sıra kalıbın (takımın) ve ilgili ara parçanın yüksekliğine, çalışma strokunun boyutuna ve boşlukların yerleştirilmesi ve iş parçalarının çıkarılması için gereken alana göre belirlenmelidir.

Maksimum boşluk mesafesi, hidrolik presin toplam yüksekliği, kolonların uzunluğu, hidrolik pres gövdesinin stabilitesi ve kurulum atölyesinin yüksekliği üzerinde önemli bir etkiye sahiptir. Bu nedenle, maliyeti düşürmek için proses gereksinimlerini karşılarken presin yüksekliği mümkün olduğunca en aza indirilmelidir.

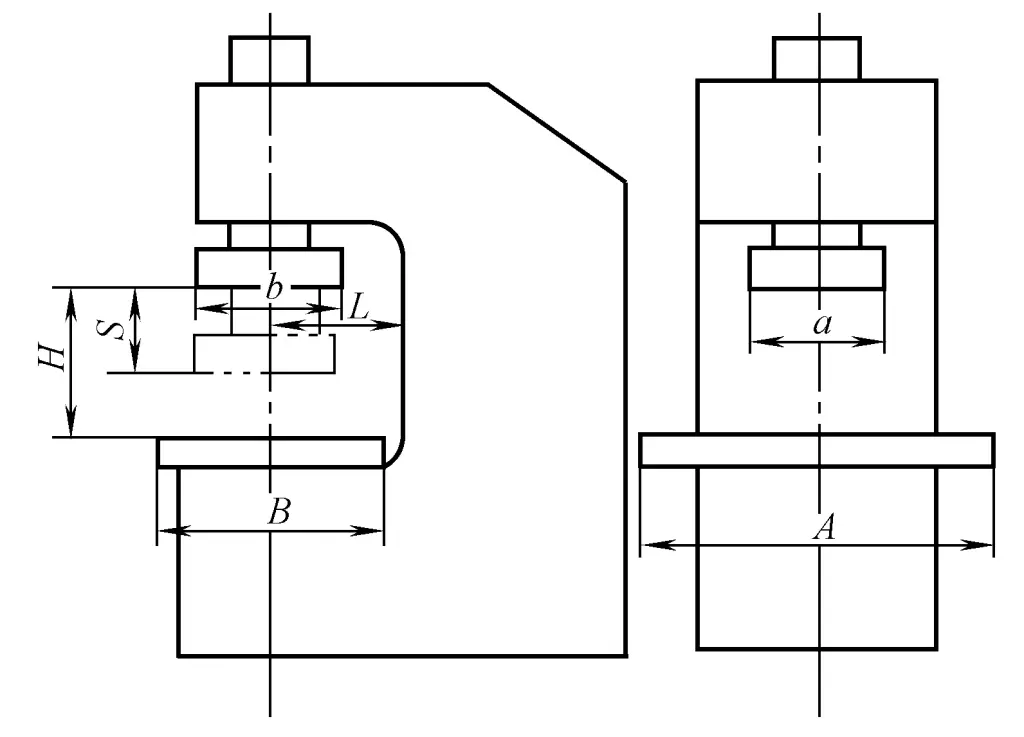

Tek kollu bir hidrolik pres için maksimum boşluk mesafesi, Şekil 1-1-7'de gösterildiği gibi, pres kafasının alt tarafından çalışma tezgahının yüzeyine kadar olan mesafedir.

3. Maksimum strok S

Maksimum strok S, üst limit konumundaki hareketli traversin kolon kılavuz kovanının alt yüzeyinden kolon limit kovanının üst yüzeyine kadar olan mesafeyi ifade eder ve bu aynı zamanda hareketli traversin hareket edebileceği maksimum mesafedir.

Maksimum strok, çalışma silindiri ve dönüş silindiri ile bunların pistonlarının uzunluğunun yanı sıra çerçevenin toplam yüksekliğini doğrudan etkilediğinden, iş parçası şekillendirme işlemi sırasında gereken maksimum çalışma strokuna göre belirlenmelidir.

4. Çalışma masası boyutları (uzunluk × genişlik)

Çalışma masası genellikle kalıpların veya aletlerin yerleştirildiği alt kiriş üzerine sabitlenir. Çalışma tezgahının boyutu, Şekil 1-1-6'daki B×T veya Şekil 1-1-7'deki A×B gibi çalışma tezgahının yüzeyinde mevcut olan etkin boyutları ifade eder. Çalışma tezgahının boyutu, kalıbın (takımın) düzlemsel boyutlarına ve işlemin düzenlenmesine bağlıdır.

Büyük ve orta ölçekli dövme veya kalın levha damgalama hidrolik presleri genellikle hareketli bir çalışma tablasına sahiptir, hareketli çalışma tablasının stroku ve itme silindirinin nominal kuvveti, kalıp değiştirme ihtiyacı ve işlem yöntemi ile ilgilidir.

Çalışma tezgahının boyutuna ek olarak, bazı dört kolonlu hidrolik preslerde, kolonların merkez mesafesi (geniş kenar ve dar kenar) de bir parametre olarak kullanılır. Tek kollu hidrolik presin düzlemde üç tarafı açıktır ve düzlemdeki çalışma alanının boyutunu etkileyen parametre, Şekil 1-1-7'de L olarak gösterildiği gibi, tek kollu hidrolik presin pres kafasının merkezinden çerçevenin iç yüzeyine olan mesafe olan boğaz derinliğidir.

5. Geri dönüş kuvveti

Geri dönüş için gereken kuvveti hesaplarken, hareketli parçaların ağırlığını, geri dönüş işlemi sırasında gereken kuvveti (kalıp çekme kuvveti, kaldırma kıyıcı vb.), çalışma silindirinin akışkan boşaltma direncini, silindirlerin contalarındaki sürtünmeyi ve hareketli çapraz kirişin kılavuzundaki sürtünmeyi göz önünde bulundurun. Geri dönüş kuvveti, piston silindirinin alt bölmesindeki piston segmanının dairesel alanını iten yüksek basınçlı akışkan veya ayrı olarak ayarlanmış bir geri dönüş silindiri ile elde edilir.

6. Hareketli çapraz kiriş hızı (kaydırıcı hızı)

Çalışma stroku hızı, rölanti stroku (doldurma stroku) hızı ve dönüş hızı olarak ayrılabilir.

Çalışma strokunun hızı farklı proses gereksinimlerine göre belirlenmelidir, değişim aralığı büyüktür ve iş parçasının kalitesini ve pompadaki güç talebini doğrudan etkiler. Dövme hidrolik presleri 50~150mm/s'ye ulaşan yüksek bir çalışma hızı gerektirirken, dört sütunlu üniversal ve düzeltme hidrolik preslerinin çalışma stroku hızı 10~15mm/s ve elektrot ekstrüzyon hidrolik preslerininki sadece yaklaşık 3mm/s'dir.

Doğrudan tahrikli bir hidrolik pompanın gücü, çalışma strokunun hızıyla orantılıdır. Rölanti ve dönüş sırasındaki hız, verimliliği artırmak için genellikle daha yüksek olabilir. Ancak hız çok yüksekse dururken veya geri giderken su darbesine ve titreşime neden olur.

7. İzin verilen maksimum eksantriklik

Hidrolik preslerde gerçekleştirilen birçok işlemde, hidrolik presin hem geniş hem de dar taraflarında meydana gelen eksantrik yükler sıklıkla meydana gelir. İzin verilen maksimum eksantriklik, iş parçasının deformasyona karşı direnci nominal kuvvete yaklaştığında izin verilen maksimum eksantrikliği ifade eder. Bir hidrolik pres seçerken, bu eksantriklik prosesin özelliklerine göre dikkate alınmalıdır.

8. Ejektörün nominal kuvveti ve stroku

Bazı hidrolik presler (kalıp dövme ve damgalama hidrolik presleri gibi) genellikle iş parçalarını çıkarmak için veya çekme sırasında alt kirişe takılan ejektörlere sahiptir. Ejektörün kuvveti ve stroku tamamen proses gereksinimlerine göre belirlenir.

Farklı yapısal formlara ve farklı proses amaçlarına sahip çeşitli hidrolik presler için farklı temel parametreler vardır. Ülkemizdeki makine endüstrisi departmanı, tek kollu damgalama hidrolik presi JB / T2098-2010, dört sütunlu üniversal hidrolik pres (JB / T9957.2-1999), düzeltme hidrolik presi (JB / T1881-2010) gibi farklı işlem amaçları için hidrolik pres formları ve temel parametreler için çeşitli standartlar oluşturmuştur.