Hidrolik pres, çeşitli dövme işlemlerini gerçekleştirmek üzere enerji aktarmak için sıvıyı ortam olarak kullanan bir makinedir.

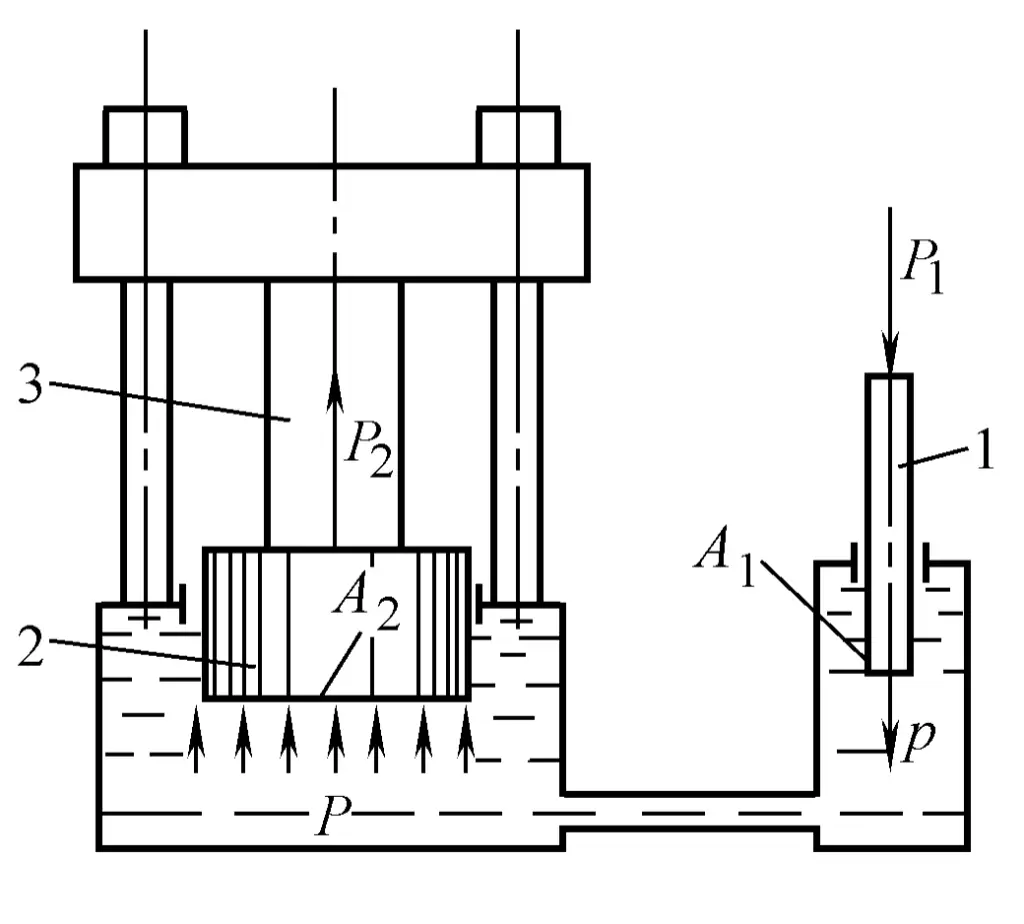

Hidrolik pres Pascal prensibine göre yapılır ve çalışma prensibi Şekil 1-1-1'de gösterilmiştir. Çalışma sıvısı ile dolu ve pistonları olan iki kapalı boşluk borularla birbirine bağlıdır. Bir kuvvet P 1 küçük piston 1 üzerine uygulandığında, sıvının basıncı p=P 1 /A 1 , burada A 1 piston 1'in kesit alanıdır.

1-Küçük Piston

2-Büyük Piston

3-İş parçası

Pascal prensibine göre: Kapalı bir kapta, sıvı basıncı her yönde tamamen eşittir ve p basıncı boşluğun içindeki her noktaya iletilecek ve böylece yukarı doğru bir P kuvveti oluşturacaktır. 2 büyük piston 2 üzerinde, iş parçasının 3 deforme olmasına neden olur.

P2=P1 A2/A1

Nerede A 2 piston 2'nin kesit alanını ifade eder.

A hidrolik pres genellikle iki bölümden oluşur: gövde (ana şasi) ve hidrolik sistem.

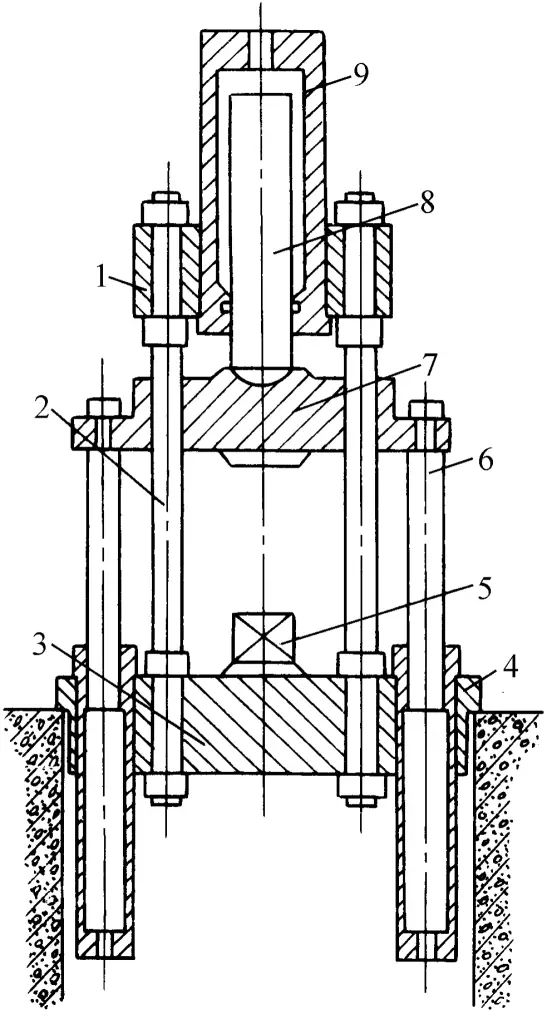

Bir hidrolik pres gövdesinin en yaygın yapısı Şekil 1-1-2'de gösterilmektedir. Bir üst kiriş 1, bir alt kiriş 3, dört sütun 2 ve tüm çalışma yükünü taşıyan kapalı bir çerçeve oluşturan 16 iç ve dış somundan oluşur. Çalışma silindiri 9, üst kiriş 1 üzerine sabitlenmiştir ve hareketli kirişe 7 bağlı bir çalışma pistonu 8 içerir. Hareketli travers dört kolon tarafından yönlendirilir ve üst ve alt traversler arasında ileri geri hareket eder. Hareketli çapraz kirişin alt yüzeyi genellikle bir üst kalıpla (üst örs) sabitlenirken, alt kalıp (alt örs) alt çapraz kirişin 3 çalışma tablasına sabitlenir.

Yüksek basınçlı akışkan çalışma silindirine girdiğinde ve çalışma pistonuna etki ettiğinde, pistonu, hareketli kirişi ve üst kalıbı aşağı doğru iterek üst ve alt kalıplar arasında iş parçasının 5 plastik deformasyonuna neden olan büyük bir kuvvet üretilir. Dönüş silindiri 4 alt kirişe sabitlenir ve dönüş sırasında çalışma silindiri düşük basınçlı sıvıyı geçirir, yüksek basınçlı sıvı dönüş silindirine girer, dönüş pistonunu 6 ve hareketli kirişi yukarı doğru iter, orijinal konumuna geri döner ve bir iş döngüsünü tamamlar.

1-Üst çapraz kiriş

2 Sütunlu

3-Alt çapraz kiriş

4-Dönüş silindiri

5-İş parçası

6-Geri dönüş pistonu

7-Hareketli kiriş

8-Çalışan piston

9-Çalışan silindir

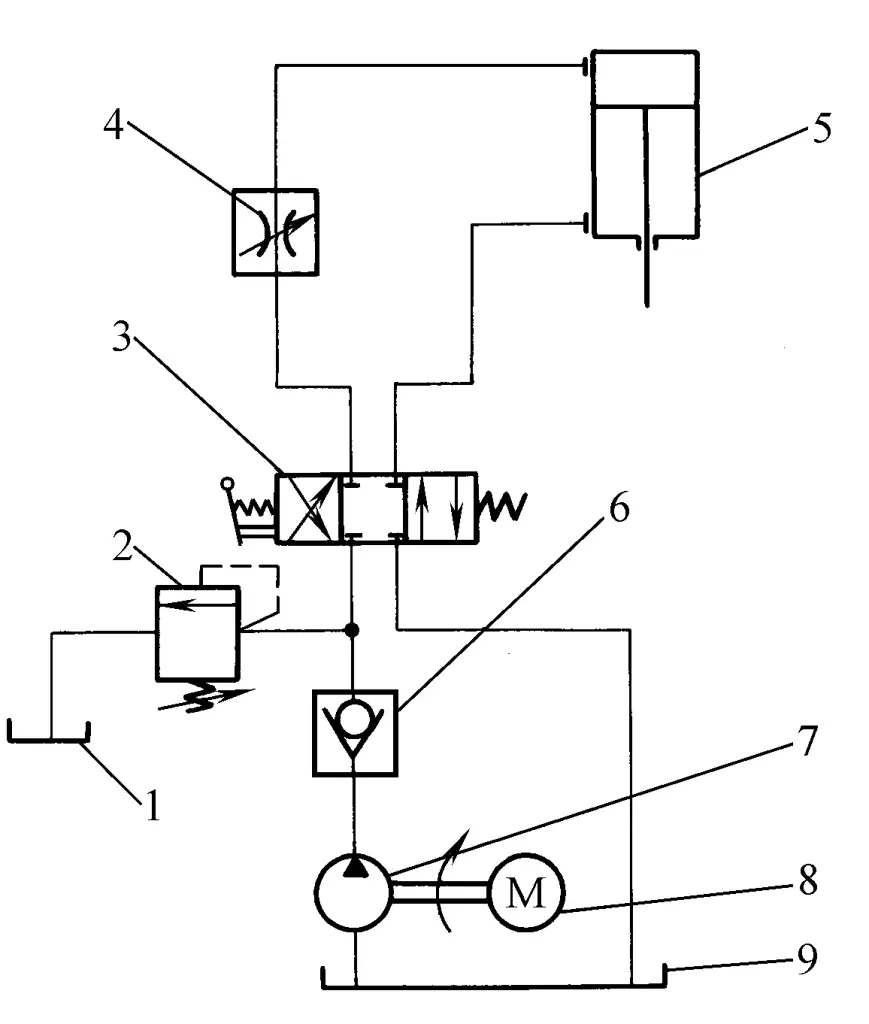

Birçok küçük ve orta ölçekli hidrolik pres, Şekil 1-13'te gösterildiği gibi piston tipi çalışma silindirleri kullanır. Piston silindirinin üst ve alt hazneleri dönüşümlü olarak yüksek basınçlı akışkan kabul ettiğinde, ayrı bir dönüş silindirine gerek kalmadan çalışma stroku ve dönüş stroku art arda elde edilebilir.

1-Yağ tankı

2-Çıkış valfi

3-Yönlü valf

4-Gaz kelebeği valfi

5-Hidrolik silindir

6-Çek valf

7-Pompa

8-Motor

9-Yakıt tankı

Bir hidrolik presin çalışma döngüsü genellikle durma, doldurma stroku, çalışma stroku ve geri dönüş strokunu içerir. Bahsedilen farklı stroklar, hidrolik kontrol sistemindeki çeşitli işlevsel valflerin hareketiyle elde edilir.

Hidrolik presin hidrolik sistemi çeşitli yüksek ve alçak basınç pompaları, yüksek ve alçak basınçlı kaplar (yakıt tankları, dolum tankları, akümülatörler, vb.), valfler ve ilgili bağlantı borularını içerir. Aktarım yöntemleri doğrudan pompa tahriki ve pompa-akümülatör tahriki olarak ikiye ayrılabilir.

1. Doğrudan pompa tahriki

Doğrudan pompa tahriki, pompanın hidrolik presin çalışma silindirine ve diğer yardımcı cihazlara doğrudan yüksek basınçlı sıvı sağlamasını içerir. En basit hidrolik sistem Şekil 1-1-3'te gösterilmektedir; bu sistem, çeşitli strokları gerçekleştirmek için üç konumlu dört yollu bir sürgülü valf, yani yön valfi 3 aracılığıyla elde edilir.

(1) Dolum stroku

Yön valfi 3 düz geçiş konumundadır, piston tipi hidrolik silindirin 5 alt haznesi düşük basınçlı yağ tankına bağlıdır, hareketli travers kendi ağırlığıyla üst durma konumundan aşağı iner, alt haznedeki akışkan yağ tankına geri boşaltılır ve pompa tarafından sağlanan çalışma akışkanı yön valfi 3 aracılığıyla piston silindirinin üst haznesine girer. Hareketli traversin direnci bu sırada çok küçük olduğundan, pompa düşük basınç altında çalışır, esas olarak hareketli traversin aşağı doğru hareketiyle boşalan hacmi telafi etmek için çalışma sıvısını piston silindirinin üst haznesine taşımak için, üst kalıp (üst örs) iş parçasına temas ederek doldurma strokunu tamamlayana kadar çalışır.

(2) Çalışma stroku

Yön valfi 3 düz geçiş konumunda kalır. Üst örs iş parçasına temas ettiğinde direnç artar, hareketli kirişin aşağıya doğru hızı yavaşlar ve pompanın çıkış basıncı (mühendislikte genellikle basınç olarak adlandırılır, aksi belirtilmedikçe aşağıda basınç olarak anılacaktır) buna bağlı olarak artar. Yüksek basınçlı akışkan piston silindirinin üst haznesine girer ve pistona etki ederek hareketli çapraz kiriş aracılığıyla iş parçasına basınç uygularken, piston silindirinin alt haznesindeki akışkan yağ tankına geri boşaltılmaya devam eder.

(3) Dönüş Stroku

Yön valfi 3 çapraz iletişim konumuna getirilir, yüksek basınçlı sıvı piston silindirinin alt bölmesine girerek hareketli çapraz kirişi yukarı doğru iter ve piston silindirinin üst bölmesindeki sıvı tanka geri boşaltılır.

(4) Durdur

Yön valfi 3 orta konumdadır, piston silindirinin üst ve alt haznelerindeki sıvı silindir içinde sızdırmaz hale getirilir, alt haznedeki sıvı hareketli parçaların ağırlığını destekler, gerekli herhangi bir konumda durur, bir iş döngüsünü tamamlar.

2. Pompa ve Akümülatör Şanzımanı

Pompa ve akümülatör şanzımanı hidrolik sisteme, ana işlevi pompa yükünü dengelemek için yüksek basınçlı sıvı depolamak olan bir akümülatör ekler. Genellikle çalışma sıvısının basıncını korumak için yüksek basınçlı gaz kullanır.

Hidrolik pres, dönüş veya duruş sırasında olduğu gibi büyük miktarda yüksek basınçlı sıvıya ihtiyaç duymadığında, pompa tarafından sağlanan yüksek basınçlı sıvı kısmen veya tamamen akümülatörde depolanabilir ve hidrolik pres büyük miktarda yüksek basınçlı sıvıya ihtiyaç duyduğunda, hem pompa hem de akümülatör tarafından sağlanır.

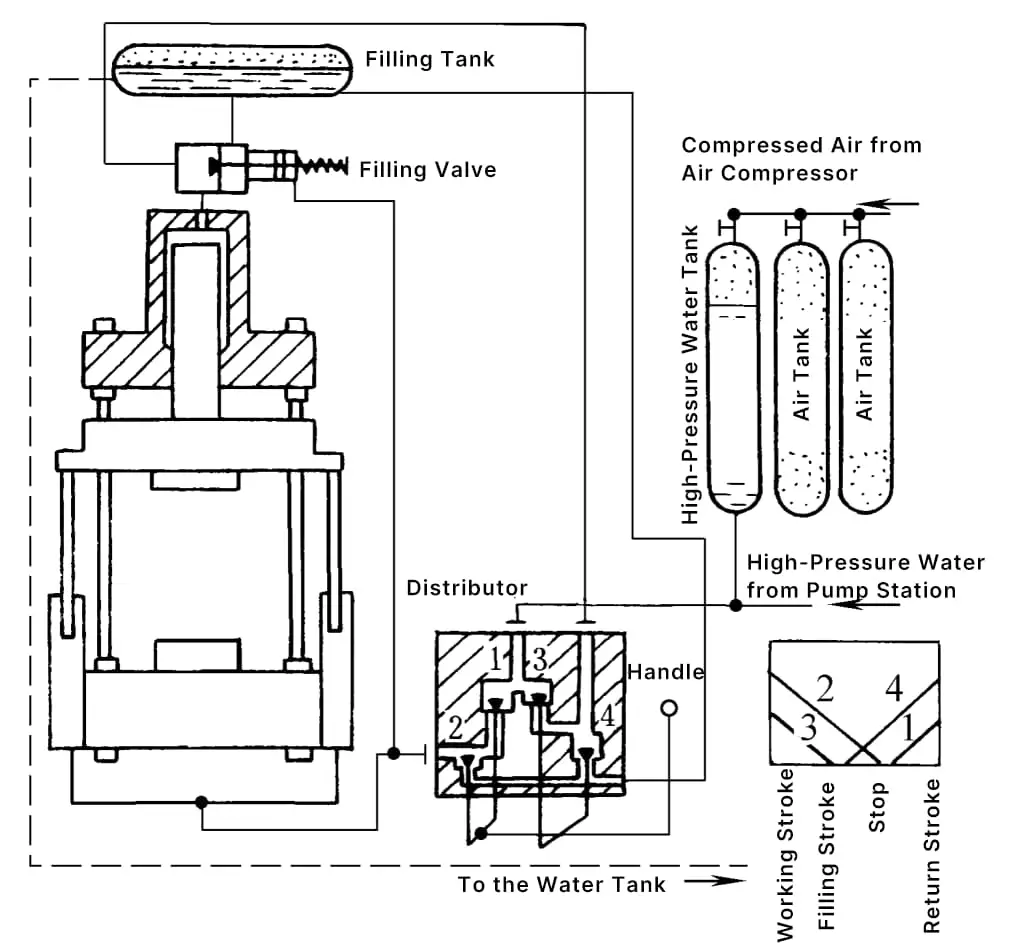

Pompa ve akümülatör aktarımı için hidrolik kontrol sisteminin şematik diyagramı Şekil 1-1-4'te gösterilmektedir, bu da çeşitli stroklar için külbütör tipi dört valfli bir dağıtıcı aracılığıyla sağlanmaktadır:

1, 3 Girişli Vana

2, 4-Drenaj Vanası

(1) Şarj Stroku

Çalışma döngüsünün başlangıcında, geri dönüş silindiri tahliye vanası 2 açılır, hareketli travers üst durdurma konumundan kendi ağırlığı ile iner ve geri dönüş silindirindeki akışkan düşük basınç tankına veya şarj tankına geri boşaltılır.

Çalışma silindiri içindeki sıvı basıncı azalır ve (4~6)×10 değerindeki basınçlı hava nedeniyle 5 Şarj tankının üst kısmında bulunan şarj valfi, çalışma silindiri ile şarj tankı arasındaki basınç farkı tarafından açık konuma itilir. Düşük basınçlı hava veya yerçekimi etkisi altında, çalışma silindirine büyük miktarda sıvı akar, hareketli çapraz kirişin şarj strokunu üst örs (üst kalıp) iş parçasına temas edene kadar aşağı doğru gerçekleştirir, hareketli kirişin hareketi durur ve çalışma silindiri ile şarj tankı arasındaki basınç farkı kaybolur, şarj valfi yayın etkisi altında otomatik olarak kapanır.

Düzgün bir şarj stroku sağlamak için, şarj strokunun sonuna doğru, hareketli traversi yavaşlatmak ve darbe ve titreşimi en aza indirmek için dönüş silindiri tahliye vanasının açılma yüksekliği azaltılmalıdır.

(2) Çalışma Stroku

Şarj stroku sona erdikten sonra, şarj valfi tamamen kapatılmalı ve dönüş silindiri düşük basınçta kalmalıdır. Çalışma silindiri giriş valfi 3 açıldığında, yüksek basınç pompasından veya akümülatörden gelen yüksek basınçlı sıvı, şarj valfi haznesinden çalışma silindirine girer ve pistona etki ederek hareketli çapraz kiriş aracılığıyla iş parçasına basınç uygular. Bu sırada dönüş silindiri tahliye valfi 2 drenaj için açılmaya devam eder.

(3) Dönüş Stroku

Çalışma stroku sona erdikten sonra, önce çalışma silindiri giriş valfi 3 kapanır, ardından çalışma silindiri tahliye valfi 4 açılarak çalışma silindiri ve borulardaki yüksek basınçlı akışkanın basıncı serbest bırakılır. Ardından, dönüş silindiri tahliye vanası 2 kapanır, dönüş silindiri giriş vanası 1 açılır ve yüksek basınçlı sıvının şarj vanası aktüatöründen geçmesine izin vererek şarj vanasını zorla açar. Hareketli travers, dönüş silindirindeki yüksek basınçlı akışkanın etkisi altında yukarı doğru hareket eder ve çalışma silindirindeki büyük miktarda akışkanı şarj tankına zorlar.

(4) Durdur (Askıya Alındı)

Hareketli kiriş durma konumuna ulaştığında, dönüş silindirinin su giriş valfi 1 kapanır, bu sırada dönüş silindirinin drenaj valfi 2 kapalı kalırken, çalışma silindirinin drenaj valfi 4 açılmaya devam eder, çalışma silindiri hala düşük basınçtan geçer ve hareketli kiriş, dönüş silindirinde sızdırmaz hale getirilen sıvı tarafından desteklenir, böylece hareketli kiriş stroktaki herhangi bir konumda durabilir.

Doğrudan pompa tahriki sırasında, pompa tarafından sağlanan sıvı basıncı iş parçasının deformasyon direnci ile değişir ve sabit değildir. Hareketli kirişin hareket hızı, pompanın sıvı beslemesine bağlıdır ve iş parçasının deformasyon direncinden bağımsızdır.

Pompa ve akümülatör tahriki sırasında, pompa ve akümülatör tarafından sağlanan sıvının basıncı, maksimum basıncın yaklaşık 10% ila 15% olan akümülatör basıncının dalgalanma aralığı içinde tutulur. Çalışma strokunun hızı, iş parçasının deformasyon direncindeki artışla birlikte azalır.

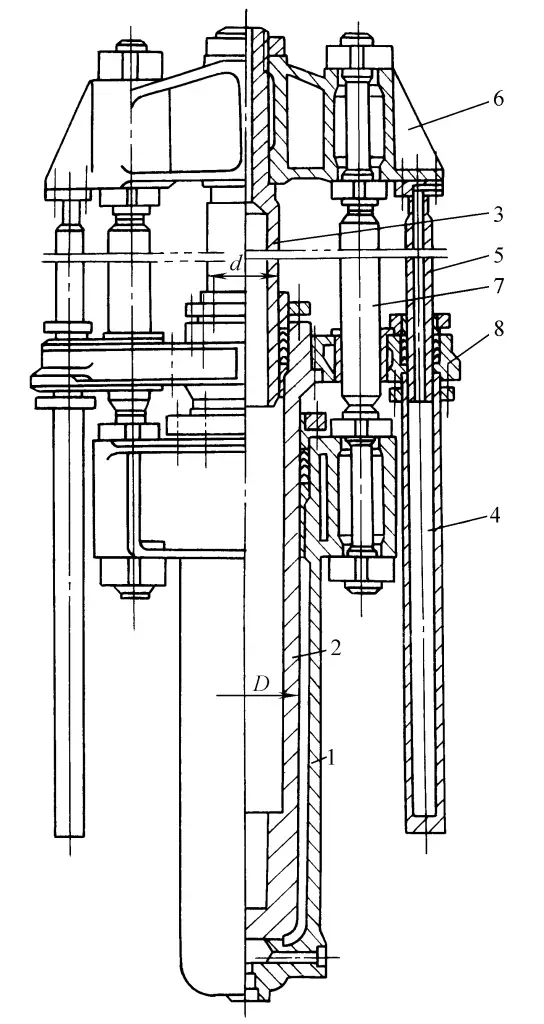

Bazen, hidrolik prese daha yüksek basınçlı çalışma sıvısı sağlamak için, çalışma silindiri ile ilgili valf arasına bir güçlendirici eklenir. Güçlendiricinin şematik yapısı Şekil 1-1-5'te gösterilmektedir. Silindir 1 ve alt kiriş tek olarak dökülür ve kolon 7 aracılığıyla üst kiriş 6 ile yük taşıyıcı bir çerçeve oluşturur.

1 Silindirli

2, 3-İçi boş piston

4-Dönüş silindiri

5-Geri dönüş pistonu

6-Üst kiriş

7-Sütun

8-Hareketli Kiriş

Silindir 1, kendisi de içi boş piston 3 için çalışma silindiri olan içi boş bir piston 2 içerir. Yüksek basınçlı akışkan silindir 1'e girdiğinde, içi boş pistonu 2 yukarı doğru iterek basınçlı akışkanı içi boş piston 3'ten dışarı çıkmaya zorlar. Geri dönüş, geri dönüş silindiri 4 ile sağlanır ve güçlendirme oranı, büyük ve küçük pistonların çaplarının oranının karesidir.

Hidrolik presler temel olarak iki tür çalışma ortamı kullanır: emülsiyon kullananlar genellikle hidrolik presler olarak adlandırılır ve yağ kullananlar, topluca hidrolik presler olarak adlandırılan yağ hidrolik presleri olarak adlandırılır.

Emülsiyon, 2% emülsifiye yağ ve 98% yumuşak su karıştırılarak yapılır. İyi korozyon önleyici ve pas önleyici özelliklere ve belirli bir yağlama etkisine sahip olmalıdır. Emülsiyon ucuzdur, yanıcı değildir ve sahayı kolayca kirletmez, bu nedenle büyük sıvı tüketimi olan hidrolik preslerde ve ısıl işlem için kullanılanlarda yaygın olarak kullanılır.

Yağlı hidrolik preslerde en yaygın kullanılan sıvı hidrolik yağdır, ancak bazen türbin yağı veya diğer makine yağı türleri de kullanılır. Yağ, korozyon önleme, pas önleme ve yağlama özellikleri açısından emülsiyondan daha iyidir. Yağın viskozitesi daha yüksektir ve sızdırmazlığı daha kolaydır. Bu nedenle, son yıllarda çalışma ortamı olarak yağ kullanımı artmaktadır, ancak yağ yanıcıdır, maliyetlidir ve sahayı kirletebilir.