Hidrolik sistemlerde akümülatörler, filtreler, tanklar, ısı eşanjörleri ve borular gibi bileşenler yardımcı bileşenlerdir. Bu bileşenler nispeten basit yapılara ve tekil işlevlere sahiptir, ancak hidrolik sistemin çalışma performansını, gürültüsünü, sıcaklık artışını ve güvenilirliğini doğrudan etkilerler.

Bu nedenle, hidrolik yardımcı bileşenlere yeterli dikkat gösterilmelidir. Hidrolik yardımcı bileşenler arasında çoğu bileşen standartlaştırılmıştır ve tasarım süreci sırasında seçilebilen uzman üreticiler tarafından üretilmektedir. Yağ tankları gibi sadece birkaç standart dışı bileşenin daha az çeşidi ve önemli ölçüde farklı gereksinimleri vardır ve bazen hidrolik ekipmanın gereksinimlerine göre tasarlanmaları gerekir.

I. Filtreler

1. Filtrelerin işlevi ve performansı

(1) Filtrelerin işlevi

Hidrolik sistemlerde, dahili oluşum veya harici izinsiz giriş nedeniyle, hidrolik yağda kaçınılmaz olarak kirletici maddeler bulunur. Bu kirletici partiküller sadece hidrolik bileşenlerin aşınmasını hızlandırmakla kalmaz, aynı zamanda valflerdeki küçük delikleri tıkar, valf makaralarını sıkıştırır, contaları çizer, hidrolik valflerin arızalanmasına ve sistem arızalarına neden olur.

Bu nedenle, hidrolik yağdaki yabancı maddeleri ve kirletici partikülleri temizlemek gerekir. Şu anda, hidrolik yağın temizliğini kontrol etmek için en etkili yöntem filtre kullanmaktır. Filtrelerin ana işlevi hidrolik yağı filtrelemek ve temizlik seviyesini kontrol etmektir.

(2) Filtrelerin performans göstergeleri

Filtrelerin ana performans göstergeleri arasında filtrasyon doğruluğu, akış kapasitesi, basınç kaybı vb. yer alır ve filtrasyon doğruluğu birincil göstergedir.

1) Filtrasyon doğruluğu

Filtreler, kirleticileri filtrelemek için belirli gözenek boyutlarına sahip filtre elemanları kullanır. Filtrasyon doğruluğu, filtre tarafından hidrolik yağdan filtrelenen kirlilik partiküllerinin maksimum boyutunu (ortalama partikül çapı d ile temsil edilir) ifade eder.

Şu anda kullanılan filtreler, filtrasyon hassasiyetine göre dört seviyeye ayrılabilir: kaba filtreler (d≥0,1 mm), standart filtreler (d≥0,01 mm), ince filtreler (d≥0,001 mm) ve ultra ince filtreler (d≥0,0001 mm).

Filtrasyon doğruluğunu seçme prensibi, filtrelenen kirletici partiküllerin boyutunun hidrolik bileşenlerdeki sızdırmazlık boşluğunun yarısından daha az olmasını sağlamaktır. Sistem basıncı ne kadar yüksek olursa, hidrolik bileşenlerdeki nispeten hareketli parçalar arasındaki bağlantı boşluğu o kadar küçük olur, bu nedenle daha yüksek filtreleme doğruluğu gerekir. Bir hidrolik sistemin filtreleme hassasiyeti esas olarak sistem basıncına bağlıdır. Tablo 6-1 filtre filtrasyon doğruluğu için önerilen değerleri listeler.

Tablo 1 Filtre filtrasyon doğruluğu için önerilen değerler

| Sistem tipi | Yağlama sistemi | İletim sistemi | Servo sistem | ||

| Basınç/MPa | 0-2.5 | 14 | 4<p<21 | >21 | 21 |

| Filtrasyon hassasiyeti/μm | 100 | 25-50 | 25 | 10 | 5 |

2) Akış kapasitesi

Bir filtrenin akış kapasitesi genellikle filtre elemanının filtrasyon alanı ile orantılı olan nominal akış olarak ifade edilir.

3) Basınç kaybı

Nominal akışta filtrenin girişi ve çıkışı arasındaki basınç farkı. Genel olarak, filtrenin akış kapasitesi ne kadar güçlüyse, basınç kaybı o kadar küçük olur.

4) Diğer performans özellikleri

Filtrelerin diğer performans özellikleri temel olarak filtre elemanı gücü, filtre elemanı ömrü ve filtre elemanı korozyon direnci gibi niteliksel göstergeleri ifade eder. Bu özellikler farklı filtreler arasında önemli ölçüde değişebilir ve avantaj ve dezavantajları karşılaştırma yoluyla belirlenebilir.

2. Filtrelerin tipik yapıları

Filtreleme mekanizmasına göre filtreler iki kategoriye ayrılabilir: mekanik filtreler ve manyetik filtreler. İlki, hidrolik yağ filtre elemanının gözeneklerinden geçerken kirletici parçacıkları filtre elemanının bir tarafına hapseder; ikincisi, hidrolik yağ geçerken içindeki ferromanyetik parçacıkları adsorbe etmek için manyetik bir filtre elemanı kullanır.

Mekanik filtreler genel hidrolik sistemlerde yaygın olarak kullanılırken, daha yüksek gereksinimleri olan sistemlerde yukarıda belirtilen her iki filtre türü de birlikte kullanılabilir. Burada mekanik filtreleri tanıtmaya odaklanacağız.

(1) Tel örgü filtre

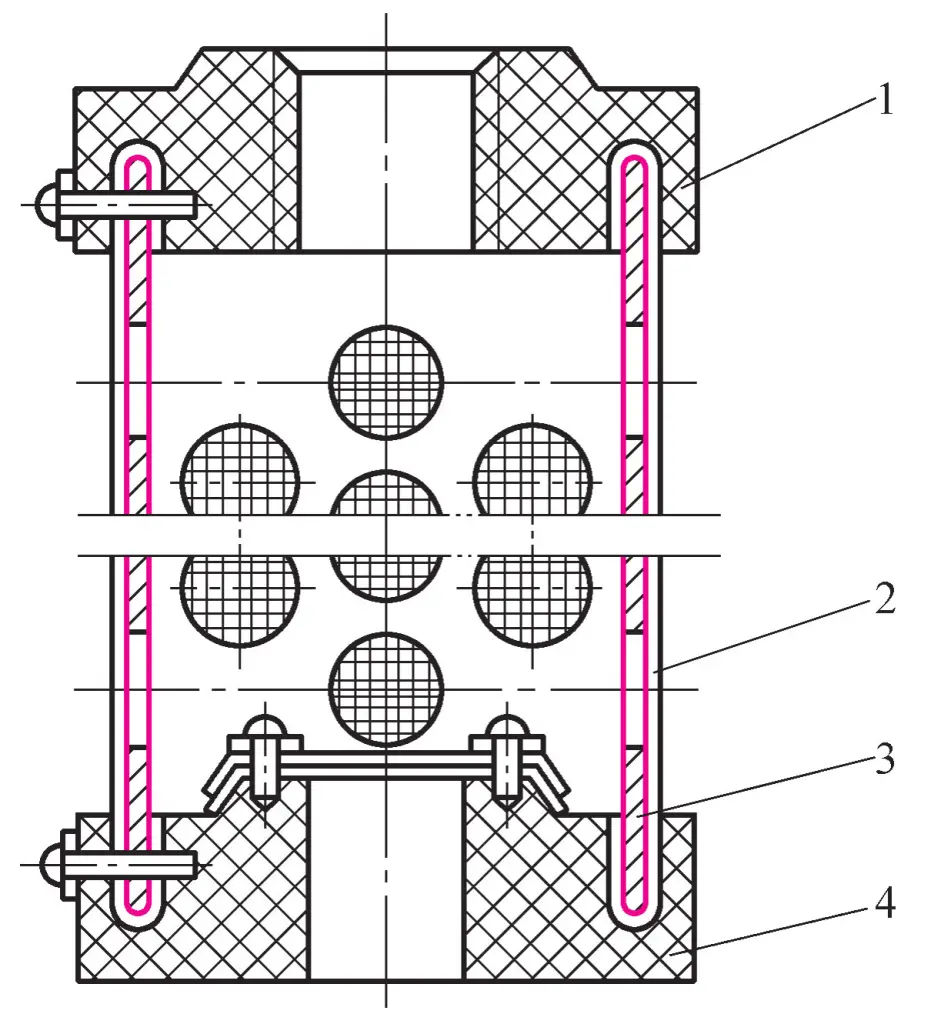

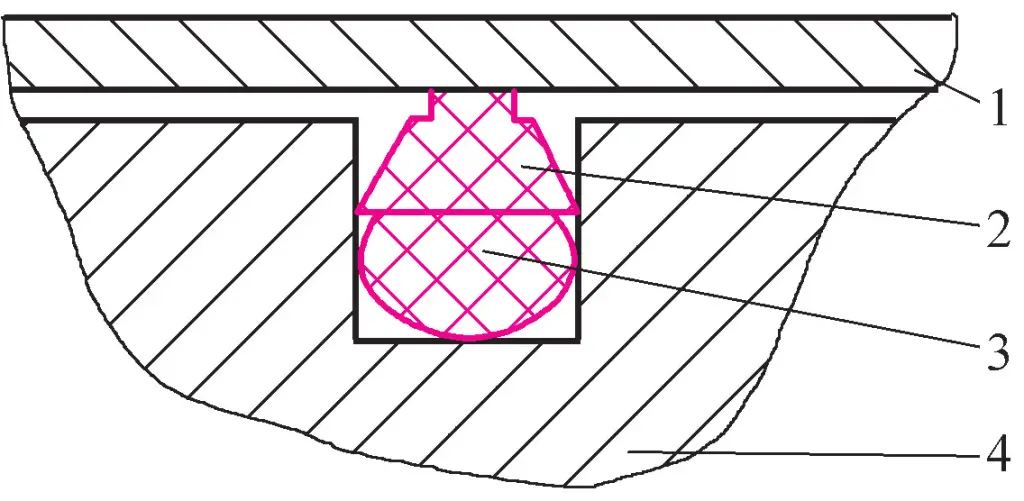

Şekil 1'de gösterildiği gibi, tel örgü filtre, üst uç kapağı 1 ile alt uç kapağı 4 arasına bağlanmış çok sayıda deliğe sahip silindirik bir plastik (veya metal) iskeletten ve iskeletin etrafına sarılmış bir veya birkaç filtre ağı 2 katmanından oluşur.

1-Üst uç kapağı

2-Filtre ağı

3-İskelet

4-Alt uç kapağı

Filtre çalışırken, hidrolik yağ filtre ağından dışarıdan filtreye girer ve daha sonra üst kapak portundan sisteme girer. Bu filtre, 0,13 ~ 0,04 mm filtreleme hassasiyetine ve 0,025 MPa'yı aşmayan basınç kaybına sahip kaba bir filtredir. Bu tip filtrenin filtrasyon doğruluğu, bakır tel ağın ağ boyutu ve bakır ağ katmanlarının sayısı ile ilgilidir.

Tel örgü filtrelerin özellikleri şunlardır: basit yapı, güçlü yağ akış kapasitesi, düşük basınç kaybı ve kolay temizlik, ancak düşük filtrasyon doğruluğu. Pompayı korumak için genellikle hidrolik pompaların emme portuna monte edilirler.

(2) Tel sargılı filtre

1- Uç kapağı

2-Konut

3-İskelet

4-Metal sargı

Filtrasyon doğruluğunun üç seviyesi vardır: 30μm, 50μm ve 80μm, nominal akış hızları 6 ~ 250L / dak. Nominal akışta basınç kaybı 0,03~0,06MPa'dır. Tel sargılı filtreler iki tipe ayrılır: emme boruları ve basınçlı borular için.

Birincisi, 0,05 ~ 0,1 mm filtreleme doğruluğu ve nominal akışta 0,02 MPa'dan daha az basınç kaybı ile hidrolik pompanın emme borusuna monte edilir; ikincisi, 0,03 ~ 0,08 mm filtreleme doğruluğu ve 0,06 MPa'dan daha az basınç kaybı ile hidrolik sistemlerin basınç borularında kullanılır.

Bu tip filtrenin özellikleri şunlardır: basit yapı, iyi yağ akış performansı ve nispeten yüksek filtreleme doğruluğu, bu nedenle yaygın olarak kullanılmaktadır. Dezavantajları ise temizlenmesinin zor olması ve filtre elemanının düşük mukavemete sahip olmasıdır. Çoğunlukla orta ve düşük basınçlı sistemlerde kullanılır.

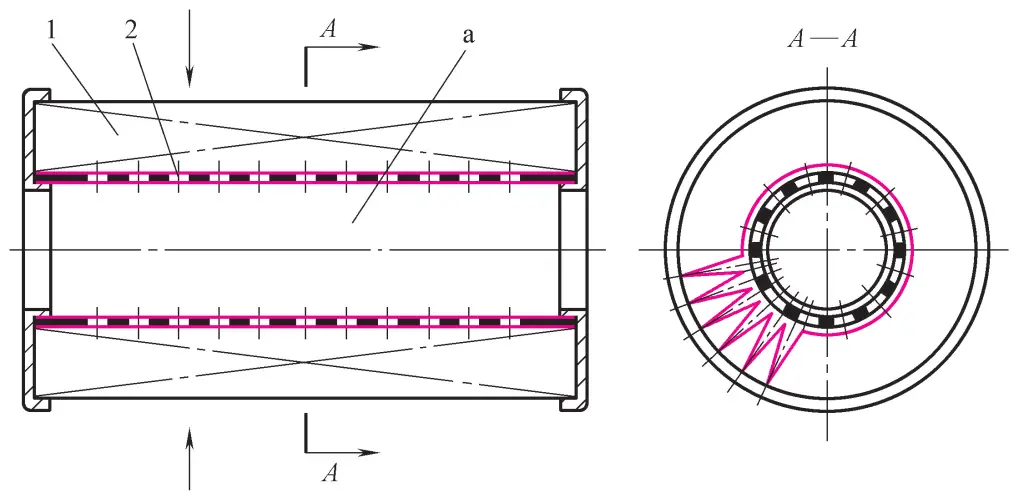

(3) Kağıt çekirdek filtre

Kağıt çekirdekli filtreler, filtrasyon malzemesi olarak filtre kağıdı kullanır. Düz veya oluklu dokumada 0,35~0,7 mm kalınlığında fenolik reçine veya odun hamurundan yapılmış mikro gözenekli filtre kağıdı, kağıt filtre çekirdeği oluşturmak için delikli kalaylı demir iskeletin etrafına sarılır (Şekil 3). Yağ, filtre çekirdeğinin dışından filtre kağıdının içinden çekirdeğe, oradan da a geçidinden dışarı akar.

1-Filtre kağıdı

2-İskelet

Filtre kağıdının 1 filtrasyon alanını artırmak için, kağıt çekirdek genellikle katlanmış bir biçimde yapılır. Bu tip filtrenin iki filtrasyon doğruluğu özelliği vardır: 0.01mm ve 0.02mm, basınç kaybı 0.01~0.04MPa. Karakteristik özelliği yüksek filtrasyon doğruluğudur. Dezavantajı, tıkandığında temizlenememesi ve kağıt çekirdeğin düzenli olarak değiştirilmesini gerektirmesidir. Düşük mukavemete sahiptir ve genellikle ince filtrasyon sistemlerinde kullanılır.

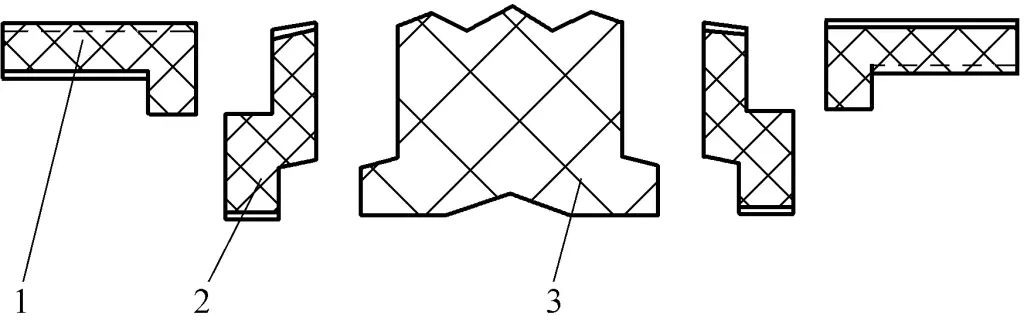

(4) Sinterlenmiş filtre

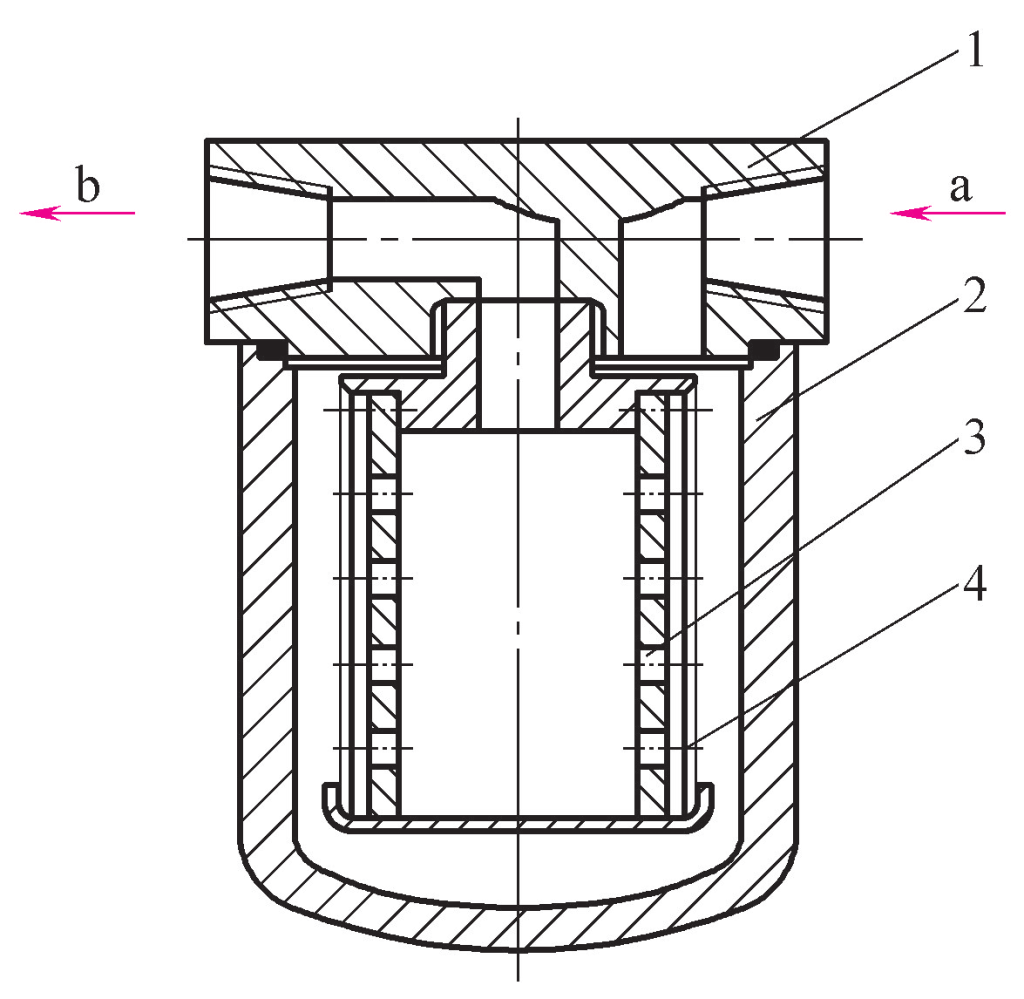

Şekil 4'te gösterildiği gibi, sinterlenmiş filtre bir uç kapak 1, muhafaza 2 ve filtre elemanından 3 oluşmaktadır. Filtre elemanı sinterlenmiş granüler bakır tozundan yapılmıştır. Filtreleme işlemi şu şekildedir: hidrolik yağ a deliğinden girer, bakır parçacıkları arasındaki mikro gözeneklerden filtre elemanının iç kısmına geçer ve b deliğinden dışarı akar.

1- Uç kapağı

2-Kasa

3-Filtre elemanı

Sinterlenmiş filtrelerin filtrasyon doğruluğu, filtre elemanı üzerindeki bakır parçacıkları arasındaki mikro gözeneklerin boyutuyla ilgilidir. Farklı partikül boyutlarına sahip tozlar seçilerek ve farklı kalınlıklarda filtre elemanları yapılarak farklı filtrasyon doğrulukları elde edilebilir.

Sinterlenmiş filtrelerin filtrasyon hassasiyeti 0.001-0.01 mm'dir ve basınç kaybı 0.03-0.2MPa'dır. Bu tip filtrelerin özellikleri arasında yüksek mukavemet, çeşitli şekillerde yapılabilme, basit üretim ve yüksek filtrasyon doğruluğu bulunmaktadır. Dezavantajları ise temizlik zorluğu ve metal partiküllerin kolay ayrılmasıdır. İnce filtrasyon gerektiren durumlarda kullanılır.

3. Filtre seçimi

Bir filtre seçerken, ana hususlar hidrolik sistemin teknik gereksinimlerine ve filtrenin özelliklerine dayanmaktadır. Dikkate alınması gereken ana faktörler şunlardır:

(1) Sistem çalışma basıncı

Sistemin çalışma basıncı, filtrenin doğruluğunun seçilmesindeki ana temellerden biridir. Sistem basıncı ne kadar yüksekse, hidrolik bileşenlerin montaj doğruluğu ve dolayısıyla gerekli filtreleme doğruluğu da o kadar yüksek olur.

(2) Sistem akış hızı

Filtrenin akış kapasitesi sistemin maksimum akış hızına göre belirlenir. Filtrenin nominal debisi sistem debisinden az olmamalıdır. Aksi takdirde filtrenin basınç kaybı artacak, filtre kolayca tıkanacak ve ömrü kısalacaktır. Ancak filtrenin anma debisi ne kadar büyük olursa hacmi ve maliyeti de o kadar büyük olur. Bu nedenle uygun bir debi seçilmelidir.

(3) Filtre elemanının mukavemeti

Filtre elemanının gücü önemli bir göstergedir. Farklı filtre yapıları farklı mukavemetlere sahiptir. Yüksek basınçlı veya yüksek darbeli hidrolik devrelerde, yüksek mukavemetli filtreler seçilmelidir.

4. Filtrelerin montajı

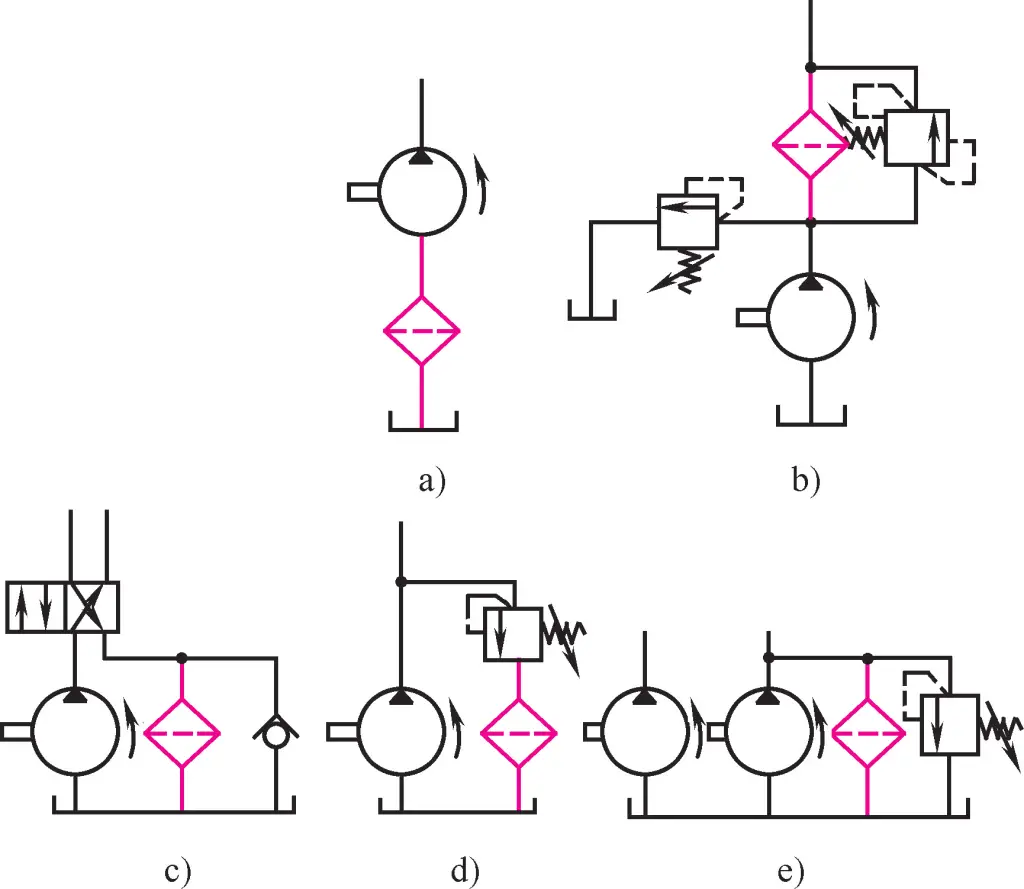

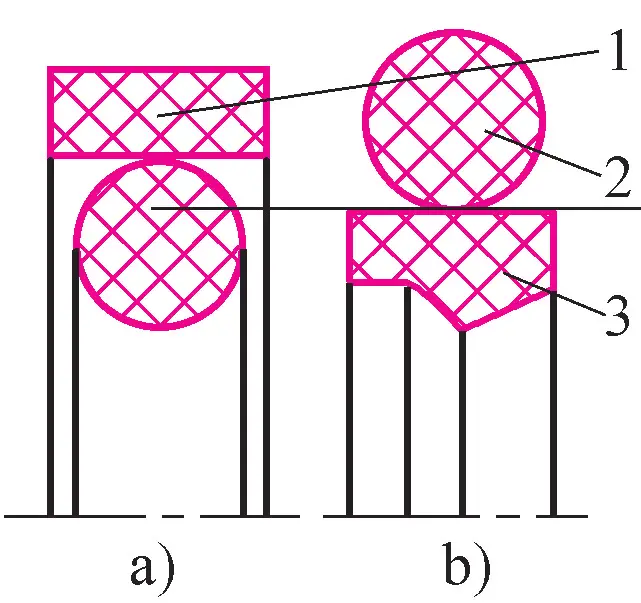

Filtrelerin kurulumu sistemin ihtiyaçlarına göre belirlenir ve genellikle Şekil 5'te gösterildiği gibi çeşitli pozisyonlarda kurulabilir.

(1) Hidrolik pompanın emme portuna montaj

Şekil 5a'da gösterildiği gibi, hidrolik pompanın emme portuna bir filtre takmak sistemdeki tüm bileşenleri koruyabilir. Ancak, pompanın emme direncinin sınırlandırılması nedeniyle, yalnızca düşük basınç kaybına sahip ağ filtreler seçilebilir. Bu filtre türü düşük filtreleme hassasiyetine sahiptir ve pompa aşınması nedeniyle oluşan partiküller sisteme girerek diğer hidrolik bileşenleri tam olarak koruyamaz. Diğer filtrelerin kullanım için yağ devresine seri olarak bağlanması gerekir.

(2) Hidrolik pompanın çıkışına montaj

Şekil 5b'de gösterildiği gibi, bu montaj yöntemi pompa hariç tüm hidrolik bileşenleri etkili bir şekilde koruyabilir. Ancak filtre yüksek basınç altında çalıştığından, filtre elemanının daha yüksek mukavemete sahip olması gerekir. Pompanın aşırı yüklenmesine veya filtrenin hasar görmesine neden olabilecek filtre tıkanmasını önlemek için, koruma amacıyla genellikle filtrenin yanına bir tıkanma göstergesi veya baypas valfi takılır.

(3) Dönüş yağı hattına montaj

Şekil 5c'de gösterildiği gibi, filtre sistemin dönüş yağı hattına monte edilir. Bu yöntem, yağ tankından veya boru duvarlarından oksidasyon katmanlarının ayrılması veya hidrolik bileşenlerin aşınması sonucu oluşan partikülleri filtreleyerek tanktaki hidrolik yağın temizliğini sağlar ve hidrolik pompayı ve diğer bileşenleri korur. Dönüş yağı basıncı nispeten düşük olduğundan, gerekli filtre gücünün çok yüksek olması gerekmez.

(4) Şube hattına montaj

Bu yöntem Şekil 5d'de gösterilmiştir ve esas olarak tahliye vanasının dönüş yağı hattına monte edilir. Bu, ana yağ hattının basınç kaybını artırmaz ve filtre akışı, daha ekonomik ve makul olan hidrolik pompa akışından daha küçük olabilir. Ancak, tüm yağı filtreleyemez ve yabancı maddelerin sisteme girmemesini sağlayamaz.

(5) Ayrı filtreleme

Şekil 5e'de gösterildiği gibi, sistemden bağımsız olarak bir hidrolik pompa ve filtre kullanılarak ayrı bir filtreleme devresi oluşturulur, bu da sistemdeki kirleri sürekli olarak giderebilir ve sistem temizliğini sağlayabilir. Genellikle büyük hidrolik sistemlerde kullanılır.

II. Akümülatörler

Akümülatör, hidrolik sistemlerde basınç enerjisini depolayan ve serbest bırakan bir bileşendir. Kısa süreli yağ beslemesi ve sistem titreşim ve şokunun emilmesi için de kullanılabilir.

1. Akümülatör Türleri ve Yapıları

Başlıca üç tip akümülatör vardır: ağırlık yüklü, yay yüklü ve gaz şarjlı.

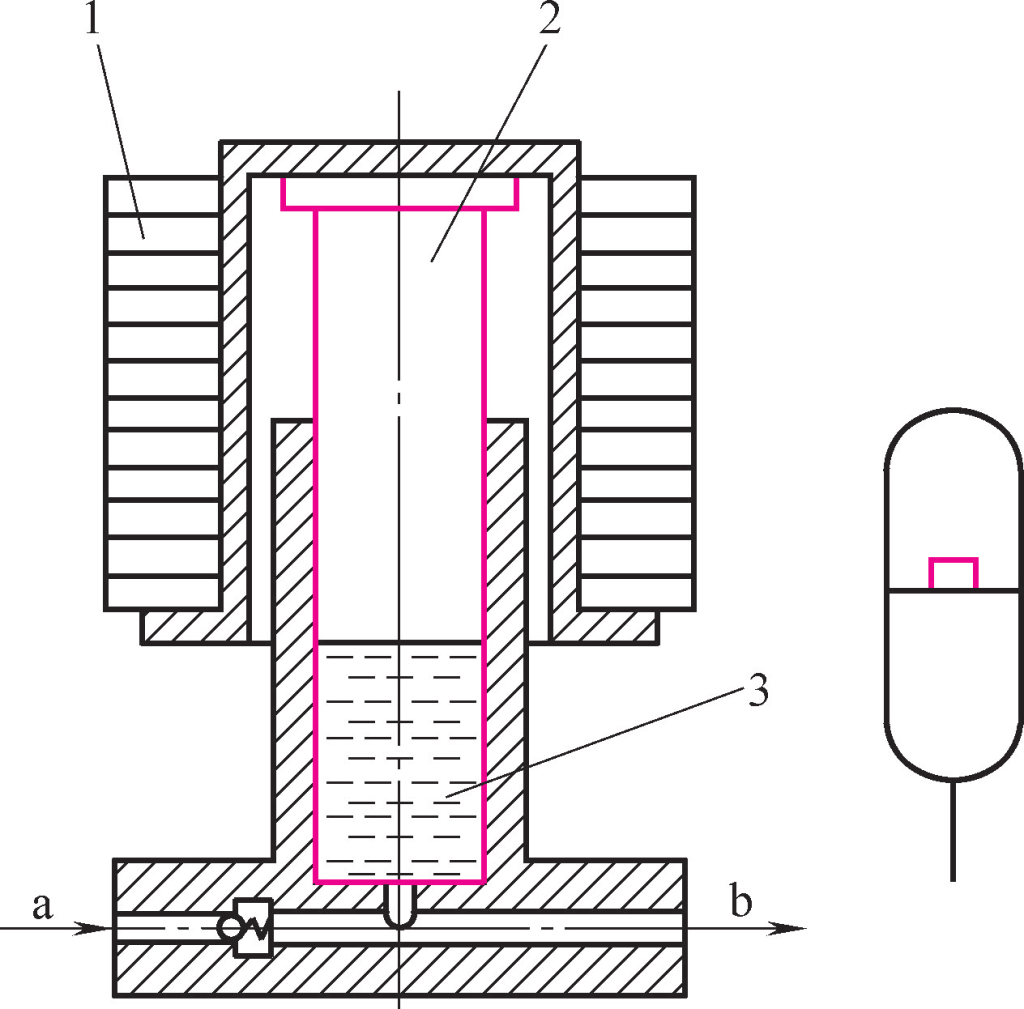

(1) Ağırlık Yüklü Akümülatör

Şekil 6'da gösterildiği gibi ağırlık yüklü akümülatör, enerjiyi depolamak ve serbest bırakmak için bir ağırlığın konum değişikliğini kullanır. Ağırlık 1, piston 2 aracılığıyla hidrolik yağ 3 üzerine etki ederek basınç oluşturur.

1-Ağırlık

2 Pistonlu

3-Hidrolik yağ

Enerji depolanırken, yağ akümülatöre a deliği ve bir çek valf aracılığıyla girer ve ağırlığı piston aracılığıyla yukarı iter; enerji serbest bırakılırken, piston ağırlıkla birlikte iner ve yağ b deliğinden çıkar. Bu tip akümülatör basit bir yapıya ve sabit basınca sahiptir, ancak küçük kapasiteye, büyük hacme, esnek olmayan tepkiye sahiptir ve sızıntıya eğilimlidir. Şu anda sadece birkaç büyük sabit ekipmanın hidrolik sistemlerinde kullanılmaktadır.

(2) Yaylı Akümülatör

Şekil 7, enerji depolamak ve serbest bırakmak için bir yayın genişlemesini ve daralmasını kullanan yay yüklü bir akümülatörü göstermektedir. Yay 1'in kuvveti piston 2 aracılığıyla hidrolik yağ 3'e etki eder. Hidrolik yağın basıncı yayın ön yüküne ve pistonun etkin etki alanına bağlıdır. Yay kuvveti genişleme ve daralma sırasında değiştikçe, ortaya çıkan yağ basıncı da değişir.

Bu varyasyonu azaltmak için, genellikle yay sertliği çok yüksek olmamalı ve yay hareketi çok büyük olmamalıdır, böylece bu tip akümülatörün çalışma basıncı sınırlandırılır. Bu akümülatör düşük basınçlı, küçük kapasiteli sistemlerde, genellikle hidrolik sistemlerde tamponlama için kullanılır. Yay yüklü akümülatörlerin basit yapıları ve nispeten hassas tepkileri vardır, ancak daha küçük kapasiteye ve daha düşük basınç direncine sahiptirler.

1-İlkbahar

2 Pistonlu

3-Hidrolik yağ

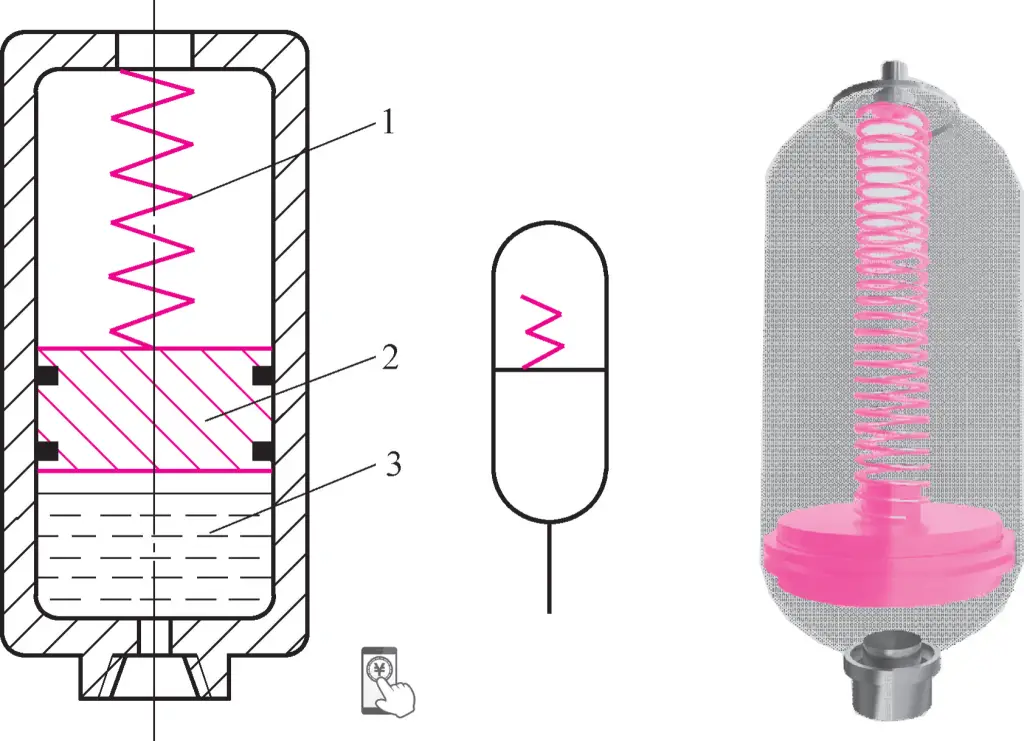

(3) Gaz şarjlı akümülatör

Gaz şarjlı akümülatörler gazı sıkıştırarak ve genişleterek enerji depolar ve serbest bırakır. Güvenlik nedenleriyle, kullanılan gaz genellikle inert bir gaz veya nitrojendir. Yaygın olarak kullanılan gaz şarjlı akümülatörler Şekil 8'de gösterildiği gibi piston tipi ve mesane tipidir.

a) Piston tipi akümülatör

b) Mesane tipi akümülatör

1-Gaz vanası

2-Gaz kesesi

3-Kabuklu

4-Limit valf

1) Piston tipi akümülatör Şekil 8a, hidrolik yağın a portundan girerek pistonu ittiği ve enerji depolamak için üst bölmedeki gazı sıkıştırdığı piston tipi bir akümülatörü göstermektedir. Sistem basıncı akümülatördeki basınçtan daha düşük olduğunda, gaz pistonu iter ve sistem ihtiyaçlarını karşılamak için hidrolik yağı serbest bırakır.

Bu tip akümülatör basit yapı, güvenilir çalışma ve kolay bakım avantajlarına sahiptir. Bununla birlikte, silindirin yüksek işleme hassasiyeti, piston contası aşınması ve piston ataleti ve sürtünmesinin etkisi nedeniyle, yüksek maliyet, sızıntı eğilimi ve zayıf tepki hassasiyeti gibi dezavantajlara sahiptir.

2) Mesane tipi akümülatör Şekil 8b, gaz mesanesinin 2 kabuk 3 içine yerleştirildiği mesane tipi bir akümülatörü göstermektedir. Gaz valfi 1 mesaneyi nitrojenle doldurmak için kullanılır. Hidrolik yağ girişten akümülatöre girerek limit valfini 4 açar ve mesaneyi sıkıştırır. Mesanenin içindeki gaz enerji depolamak için sıkıştırılır. Sistem basıncı akümülatör basıncından daha düşük olduğunda, mesane genişleyerek hidrolik yağı çıkarır ve akümülatör enerjiyi serbest bırakır.

Limit valfinin amacı, mesanenin genişlediğinde yağ portunda çıkıntı yapmasını ve hasar görmesini önlemektir. Bu tip akümülatör, gaz ve yağın tam olarak ayrılması, düşük mesane ataleti, esnek tepki, küçük yapı boyutu, hafiflik ve kolay kurulum özelliklerine sahiptir. Mesane tipi akümülatör günümüzde en yaygın kullanılan akümülatörlerden biridir.

2. Akümülatörlerin kapasite hesaplaması

Bir akümülatörün kapasitesi, akümülatör seçimi için ana göstergelerden biridir. Farklı akümülatörlerin farklı kapasite hesaplama yöntemleri vardır. Burada, yardımcı enerji kaynağı olarak kullanıldığında yaygın olarak kullanılan mesane tipi akümülatör için kapasite hesaplama yöntemini kısaca tanıtacağız.

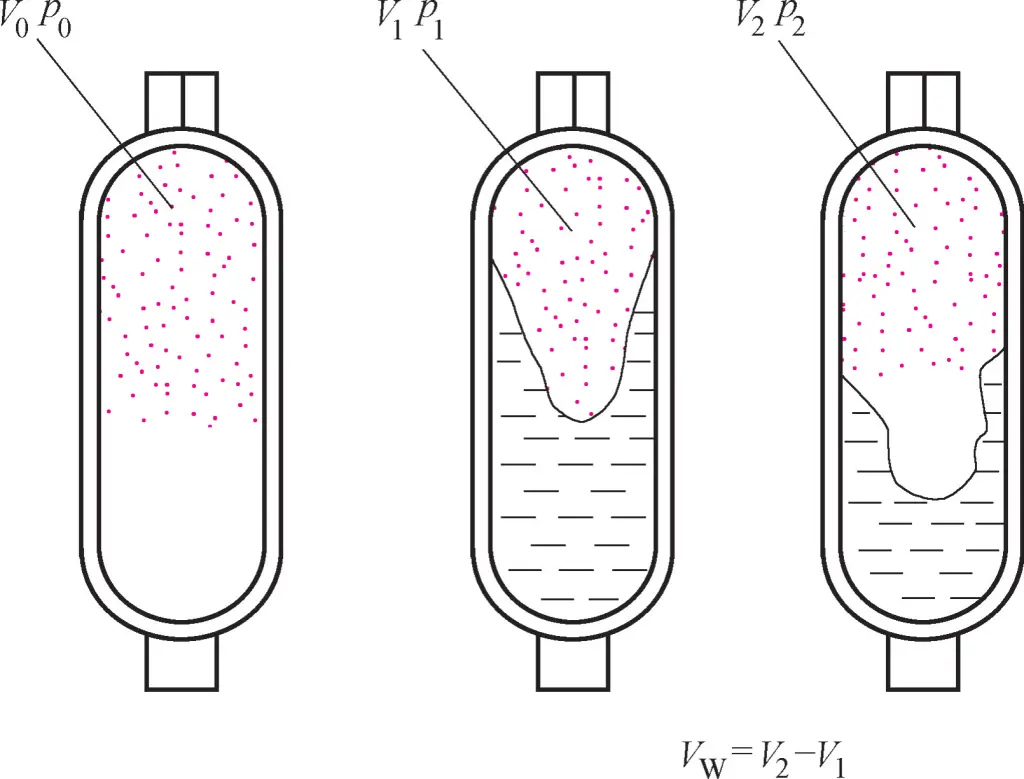

Çalıştırmadan önce, mesane tipi akümülatörün gazla önceden şarj edilmesi gerekir. Şarj edildikten sonra, mesane akümülatör kabuğunun tüm hacmini kaplayacaktır. Bu sırada mesanenin hacminin V olduğunu varsayalım0 ve basınç p0 . Çalışma sırasında hidrolik yağ akümülatöre girerek mesaneyi sıkıştırır. Bu sırada, mesanedeki gaz hacmi V1 ve hidrolik basınç p1 . Hidrolik yağ serbest bırakıldıktan sonra mesane genişler, hacmi V2 ve basınç p2 Şekil 9'da gösterildiği gibi.

Boyle'un gaz yasasına göre

P0V0n=p1V1n=p2V2n=const

Nerede P0 ve V0 akümülatöre hidrolik yağ girişi olmadığında mesanedeki ön şarjlı gazın basıncı ve hacmidir; p1 ve V1 akümülatörün çalışma durumu sırasında sıkıştırmadan sonra mesanenin iç kısmının basıncı ve hacmidir; P2 ve V2 akümülatör enerjiyi serbest bıraktıktan sonra mesane içindeki basınç ve hacimdir.

n akümülatörün çalışma durumuna göre belirlenen bir üsteldir: Akümülatör, basınç bakımı veya sızıntı telafisi gibi nedenlerle enerjiyi yavaşça serbest bıraktığında, n=1 alınarak gazın izotermal koşullar altında çalıştığı düşünülebilir. Akümülatör, büyük yağ beslemesi gibi hızlı bir şekilde enerji saldığında, n=1,4 alınarak adyabatik koşullar altında çalıştığı düşünülebilir.

Akümülatörde depolanan maksimum yağ hacmi V olsun W , sonra

VW = V2 -V1

Yukarıdaki iki formülü birleştirerek şunları elde ederiz

V0=VW (p2/p0)1/n/[1-(p2/p1)1/n]

veya

VW=V0p01/n[(1/p2)1/n-(1/p1)1/n]

Teorik olarak, şarj basıncı p0 p basıncına eşit olmalıdır2 enerji salınımından sonra. Bununla birlikte, sistem sızıntısı nedeniyle, sistem basıncı p olduğunda akümülatörün sisteme hala yağ sağlayabilmesini sağlamak için2 , p0 < p olmalıdır2 . Katlanmış mesaneler için, p 0 = (0.8~0.85)p2 oluklu mesaneler için, p0 = (0.6~0.65)p2 .

p 1 ve p2 her ikisi de sistem gereksinimleri tarafından belirlenen, sırasıyla sistemin maksimum çalışma basıncı ve sistemin çalışmasını sürdürmek için minimum çalışma basıncıdır. V0 mesanenin maksimum hacmidir ve akümülatörün hacmi olarak da düşünülebilir. V belirlenirken0 'yi hesaplamak için önce V0 Yukarıdaki formülü kullanarak, standart akümülatör hacmini seçmek için kılavuza başvurun.

3. Akümülatörlerin montajı ve kullanımı

Bir akümülatörün hidrolik sistemdeki montaj konumu, işlevine göre belirlenir. Akümülatörleri kullanırken ve monte ederken aşağıdaki noktalara dikkat edilmelidir:

- Mesane tipi akümülatörler dikey olarak monte edilmelidir. Eğimli veya yatay kurulum, akümülatörün mesanesi ve kabuğu arasında aşınmaya neden olarak akümülatörün hizmet ömrünü etkileyecektir.

- Basınç titreşimlerini veya şokları absorbe etmek için akümülatörler titreşim kaynağının yakınına monte edilmelidir.

- Boru hattına monte edilen akümülatörler, akümülatör enerji depoladığında veya serbest bıraktığında oluşan momentum reaksiyon kuvvetine dayanacak şekilde braketler veya bölmelerle sabitlenmelidir.

- Şişirme veya bakım için akümülatör ile boru hattı arasına bir çek valf takılmalıdır. Pompa durduğunda yağın geri akışını önlemek için akümülatör ile hidrolik pompa arasına tek yönlü bir valf takılmalıdır.

III. Yağ Tankı

Yağ tankının ana işlevi yağ depolamaktır, tank gövdesi ise ısı dağıtımı, tortu çökeltme, yağdan hava ayrıştırma ve kurulum platformu gibi amaçlara da hizmet eder.

1. Yağ Tanklarının Sınıflandırılması ve Tipik Yapısı

(1) Petrol Tanklarının Sınıflandırılması

Yağ tankları açık yapı ve kapalı yapı olarak sınıflandırılabilir. Açık yapılı tanklar atmosferle iletişim kuran serbest bir yağ yüzeyine sahiptir ve çoğunlukla çeşitli sabit ekipmanlarda kullanılır; kapalı yapılı tanklar atmosferden izole edilmiş yağa sahiptir ve çoğunlukla mobil ekipman ve araçlarda kullanılır.

Açık yapı yağ tankları ayrıca entegre ve ayrı tiplere ayrılır. Entegre yağ tankları, ana makinenin tabanını yağ tankı olarak kullanır. Kompakttırlar ve hidrolik bileşen sızıntılarını kolayca toplarlar, ancak zayıf ısı dağılımına sahiptirler ve ana makinenin hassasiyetini ve performansını etkileyerek bakımları zordur.

Ayrı yağ tankları, ana makineden ayrılmış bağımsız bir yağ tedarik istasyonu oluşturur. Entegre yağ tanklarına göre daha iyi ısı dağılımı, bakım ve tamir edilebilirliğe sahiptirler, ancak ek zemin alanı gerektirirler. Şu anda, hassas ekipmanlar çoğunlukla ayrı yağ tankları kullanmaktadır.

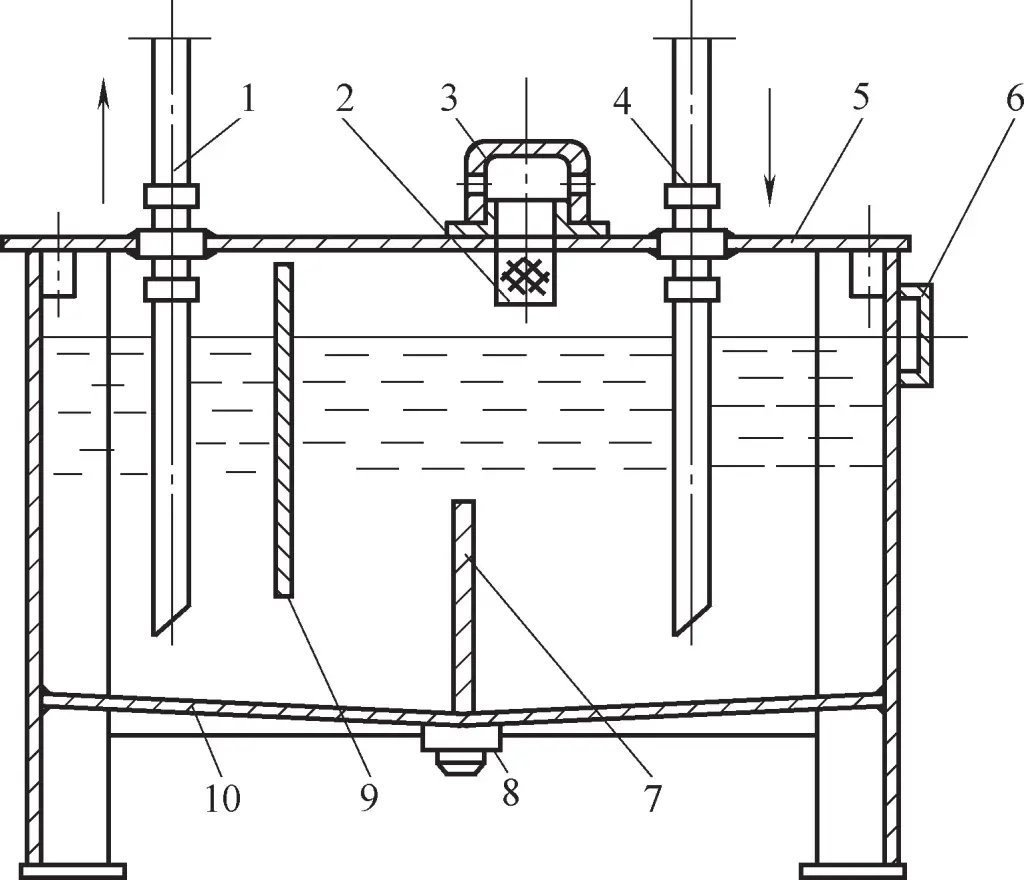

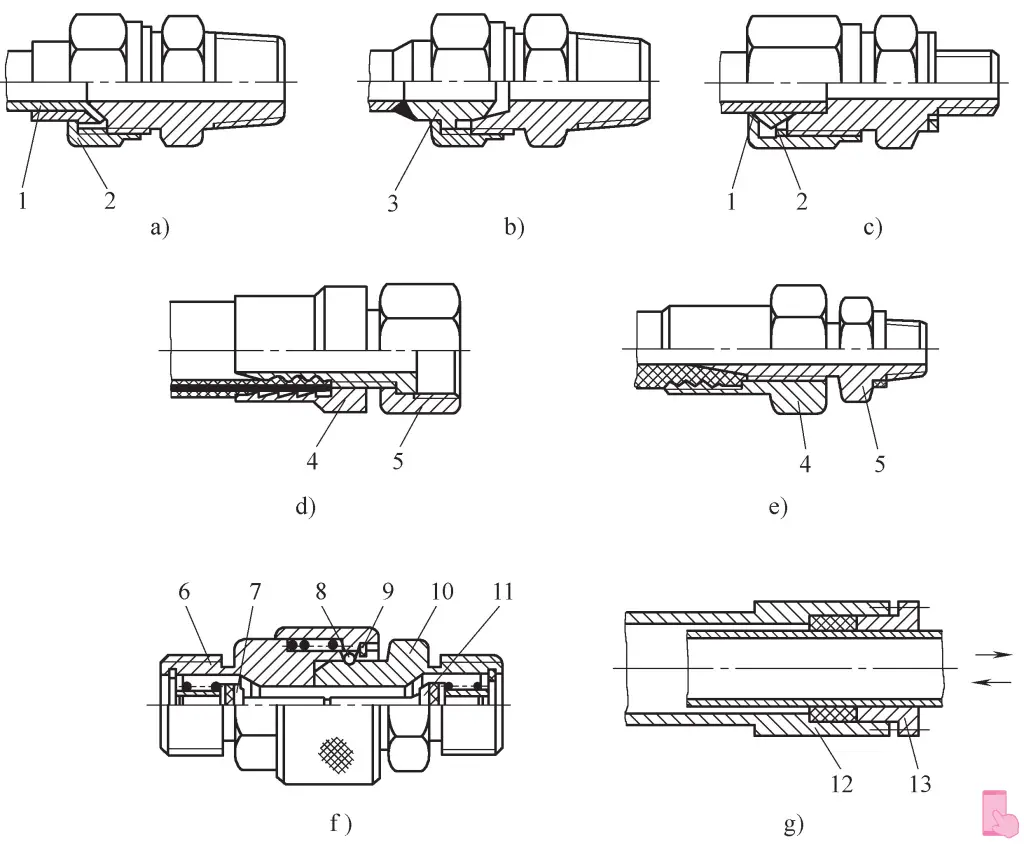

(2) Petrol Tanklarının Tipik Yapısı

Şekil 10 açık yapıda ayrı bir yağ tankını göstermektedir. Tank gövdesi genellikle 2,5-4 mm kalınlığında çelik plakalardan kaynaklanmış olup yüzeyinde yağa dayanıklı bir kaplama bulunmaktadır. Tankın ortasında, hidrolik pompanın emme borusunu 1 dönüş borusundan 4 ayırmak ve dönüş borusu tarafından üretilen tortu ve köpüğü engellemek için iki bölme 7 ve 9 bulunmaktadır. Tankın üstündeki montaj plakası 5, elektrik motoru, hidrolik pompa, entegre blok ve diğer bileşenlerin montajı için daha kalın çelik plakadan yapılmıştır.

1-Emiş borusu

2-Filtre ekranı

3-Toz kapak

4-Dönüş borusu

5-Montaj plakası

6 Seviyeli gösterge

7-Alt bölme

8-Drenaj valfi

9-Üst bölme

10-Tank gövdesi

Montaj plakası, yağ doldurma sırasında filtreleme yapmak ve yabancı cisimlerin tanka düşmesini önlemek için bir filtre süzgeci 2 ve toz kapağı 3 ile donatılmıştır. Toz kapağının yan tarafında atmosferle iletişim kurmak için küçük delikler vardır. Yağ miktarını görüntülemek için tankın yan tarafına bir seviye göstergesi 6 monte edilmiştir. Yağ değişimleri sırasında yağı ve tortuyu boşaltmak için tankın altına bir tahliye vanası 8 takılmıştır.

2. Yağ Tankı Tasarımı

Yağ tankları standart olmayan bileşenlerdir ve genellikle pratik durumlarda özel ihtiyaçlara göre tasarlanırlar. Petrol tankları tasarlanırken ana hususlar tank hacmi, yapısı ve ısı dağılımıdır. Yer sınırlamaları nedeniyle, aşağıda tasarım yaklaşımına sadece kısa bir giriş yapılmaktadır.

(1) Yağ Tankı Hacminin Hesaplanması

Yağ tankının hacmi, tasarım yapılırken belirlenmesi gereken ana parametredir. Daha büyük bir tank hacmi daha iyi ısı dağılımı sağlar ancak daha fazla yağ kullanır ve daha maliyetlidir. Daha küçük bir tank hacmi daha az yer kaplar ve maliyeti düşürür, ancak yetersiz ısı dağılımı koşullarına sahiptir.

Pratik tasarımda, başlangıçta tank hacmini belirlemek, ardından tankın ısı yayılımını Q₀ doğrulamak, sistemin ısı üretimini Q₁ hesaplamak için ampirik bir formül kullanılabilir. Tankın ısı dağılımı hidrolik sistemin ısı üretiminden büyükse (Q₂ > Q₃), tank hacmi uygundur; aksi takdirde, tank hacminin artırılması veya soğutma önlemlerinin alınması gerekir (tank ısı dağılımını ve hidrolik sistem ısı üretimini hesaplamak için ilgili kılavuzlara bakın).

Petrol tankı hacmini tahmin etmek için ampirik formül şöyledir

V=αq

Formülde

- V, yağ tankının hacmidir (L);

- q, hidrolik pompanın toplam nominal akışıdır (L/dak);

- α ampirik katsayıdır (dak), düşük basınçlı sistemler için α=2~4 dak, orta basınçlı sistemler için α=5~7 dak, orta-yüksek veya yüksek basınçlı yüksek güçlü sistemler için α=6~12 dak.

(2) Tasarımla ilgili hususlar

Hacim belirlendikten sonra, yağ tankının yapısal tasarımı, yağ tankının çeşitli işlevlerini gerçekleştirmek için ana görev haline gelir. Yağ tankı yapısı tasarlanırken aşağıdaki noktalara dikkat edilmelidir:

1) Tank gövdesi yeterli mukavemet ve sertliğe sahip olmalıdır. Yağ tankları genellikle 2,5 ~ 4 mm kalınlığında çelik plakalardan kaynaklanır ve daha büyük olanlar kaynaklı takviye nervürleri gerektirir.

2) Pompanın emme borusuna, filtre ile tank tabanı arasında 20 mm'den az olmayan bir mesafe olacak şekilde 100-200 gözlü bir elek filtre takılmalıdır. Pompanın hava emmesini ve gürültüye neden olmasını önlemek için filtre yağ yüzeyinin üzerinde açıkta olmamalıdır. Sistemin dönüş yağı borusu, sıçramayı ve kabarcık oluşumunu önlemek için yağ yüzeyinin altına yerleştirilmelidir.

3) Emme borusu ve dönüş borusu, aralarındaki mesafe mümkün olduğunca uzak olacak şekilde ayrılmalıdır. Bunları ayırmak için birkaç bölme kullanılmalı, yağın dolaşım mesafesini artırarak yağdaki kirletici maddelerin ve kabarcıkların tamamen çökmesine veya ayrılmasına izin verilmelidir. Bölmelerin yüksekliği genellikle yağ yüzey yüksekliğinin 3/4'ü kadardır.

4) Kirlilik önleyici sızdırmazlık. Yağ kirlenmesini önlemek için, kapak plakasının ve pencerelerin tüm bağlantılarına sızdırmazlık contaları ve yağ borularının geçtiği tüm deliklere sızdırmazlık halkaları eklenmelidir.

5) Yağ tankının tabanı eğimli olmalı ve tank tabanı ile zemin arasında belirli bir mesafe bulunmalıdır. Depo tabanının en alt noktasına bir yağ boşaltma tapası takılmalıdır.

6) Yağ tankının iç yüzeyi özel olarak işlenmelidir. Yağ tankının iç duvarındaki kaplamanın soyulmasını önlemek için, yeni yağ tanklarının iç duvarı kumlanmalı, asitle yıkanmalı ve yüzey temizlenmeli, ardından çalışma sıvısıyla uyumlu bir plastik film tabakası veya yağa dayanıklı vernikle kaplanmalıdır.

IV. Isı Eşanjörleri

Hidrolik sistem çalışırken, hidrolik yağın sıcaklığı 15-65°C arasında tutulmalıdır. Yağ sıcaklığı çok yüksekse, yağ hızla bozulacak ve viskozitesi düşerek sistemin verimliliğini azaltacaktır. Yağ sıcaklığı çok düşükse, yağın akışkanlığı kötüleşecek, sistem basınç kaybını artıracak ve pompanın kendinden emiş kabiliyetini azaltacaktır. Bu nedenle, uygun yağ sıcaklığının korunması hidrolik sistemin normal çalışması için gerekli bir koşuldur.

Araç yükü gibi sınırlamalar nedeniyle, bazen yağ tankının kendi doğal düzenlemesi yağ sıcaklığı gereksinimlerini karşılayamaz ve ekipmanın yağ sıcaklığı gereksinimlerini karşılamak için harici tesislere ihtiyaç duyulur. Isı eşanjörleri en yaygın kullanılan sıcaklık kontrol tesisleridir. Isı eşanjörleri iki kategoriye ayrılır: soğutucular ve ısıtıcılar.

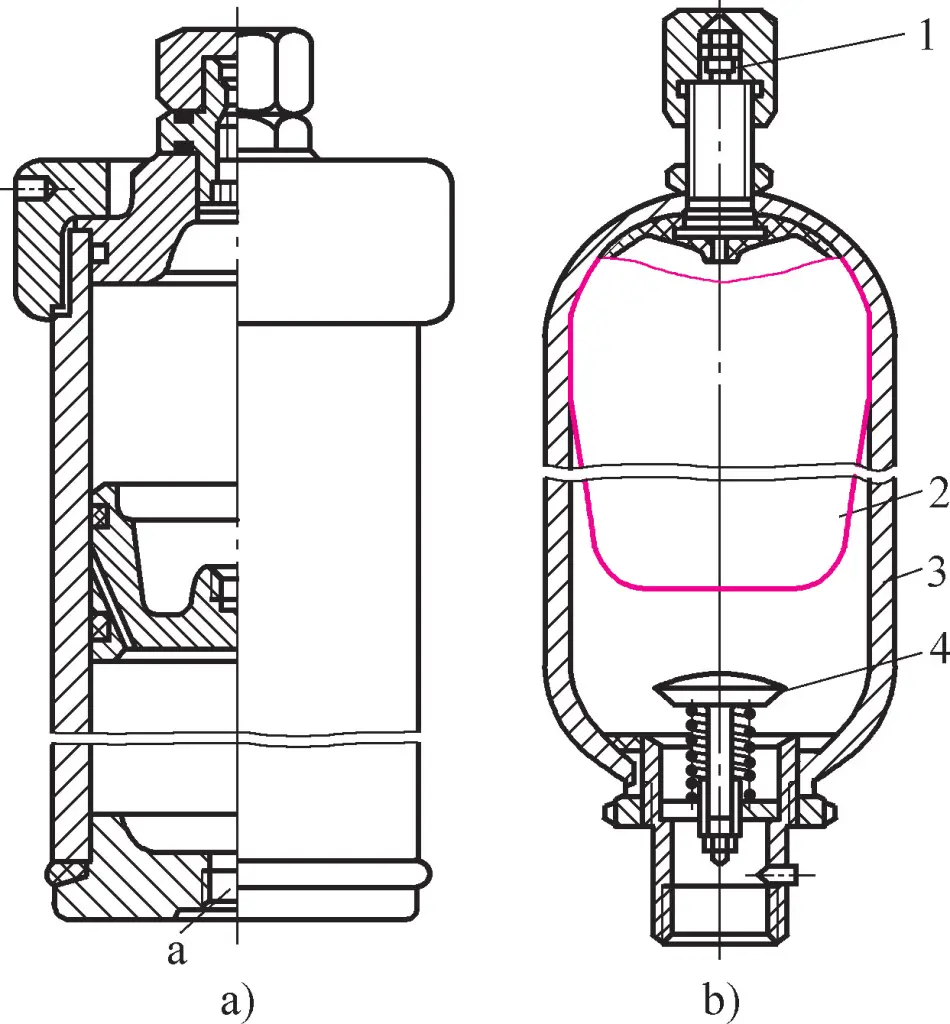

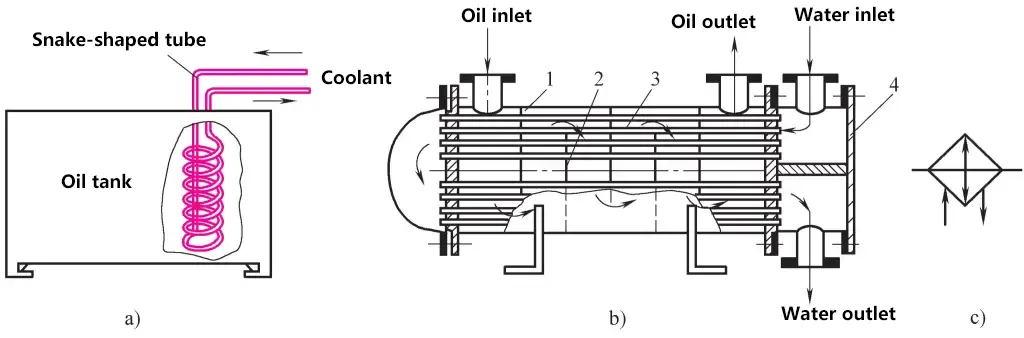

1. Soğutucular

Soğutucular, soğutma yöntemine göre su soğutmalı, hava soğutmalı, amonyak soğutmalı ve diğer formlar olarak sınıflandırılabilir. Bunlar arasında su soğutmalı ve hava soğutmalı en yaygın soğutma yöntemleridir.

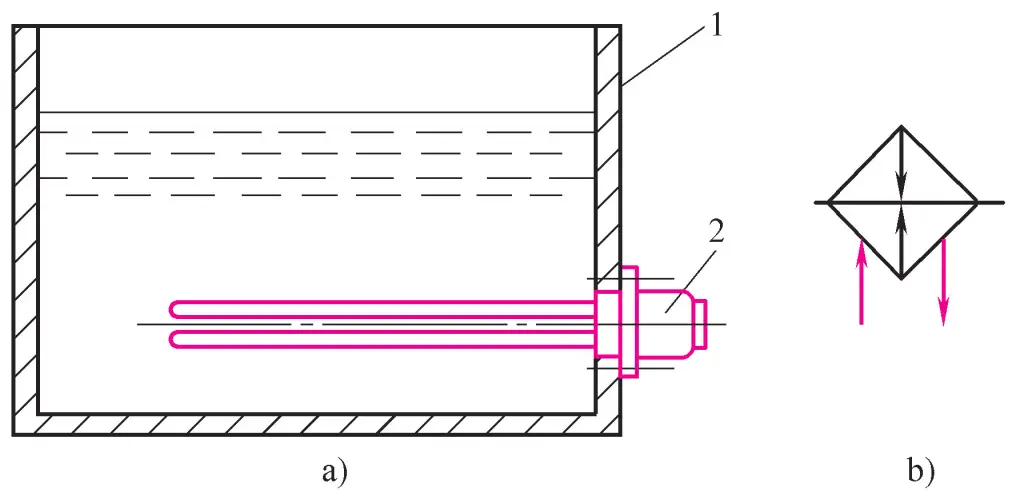

Şekil 11a yaygın olarak kullanılan serpantin borulu su soğutucusunu göstermektedir; burada serpantin borusu yağ tankının içine yerleştirilmiştir ve soğutma suyu yağda oluşan ısıyı gidermek için borunun içinden akmaktadır. Bu tip soğutucu basit bir yapıya ve düşük maliyete sahiptir, ancak ısı değişim verimliliği düşük ve su tüketimi yüksektir.

a) Serpantin tüp tipi

b) Kabuk ve tüp tipi

c) Grafik sembol

1-Kabuk

2-Baffle

3-Soğutma bakır boru

4-Kabuğun sağ bölmesi

Şekil 11b, büyük ekipmanlarda yaygın olarak kullanılan ve bir kabuk 1, soğutma bakır boruları 3 ve bölmelerden 2 oluşan bir kabuk ve boru soğutucusunu göstermektedir. Hidrolik yağı kabuğun 1 sol yağ portundan girer, soğutma için çoklu soğutma bakır borularından 3 ve bölmelerden geçer ve kabuğun sağ portundan dışarı akar.

Soğutma suyu kabuğun sağ bölmesinin 4 üst girişinden girer, daha sonra üst soğutma bakır borularından 3 kabuğun sol uç kapağına akar ve daha sonra alt soğutma bakır borularından 3 geçerek kabuğun sağ bölmesinin 4 alt çıkışından çıkar. Çoklu soğutma bakır borularının ve bölmelerin etkisi nedeniyle, bu tip soğutucu yüksek ısı değişim verimliliğine sahiptir, ancak boyut olarak büyük ve pahalıdır.

Şekil 11c soğutucular için grafik sembolünü göstermektedir. Hava soğutmalı radyatörler daha çok mobil araçlardaki hidrolik ekipmanlarda kullanılır. Hava soğutmalı soğutucular, boyutları daha küçük olan ancak su soğutmalı tiplere kıyasla daha düşük soğutma verimliliğine sahip olan tüp tipi veya kanat tipi (tek katmanlı tüp duvar) olabilir.

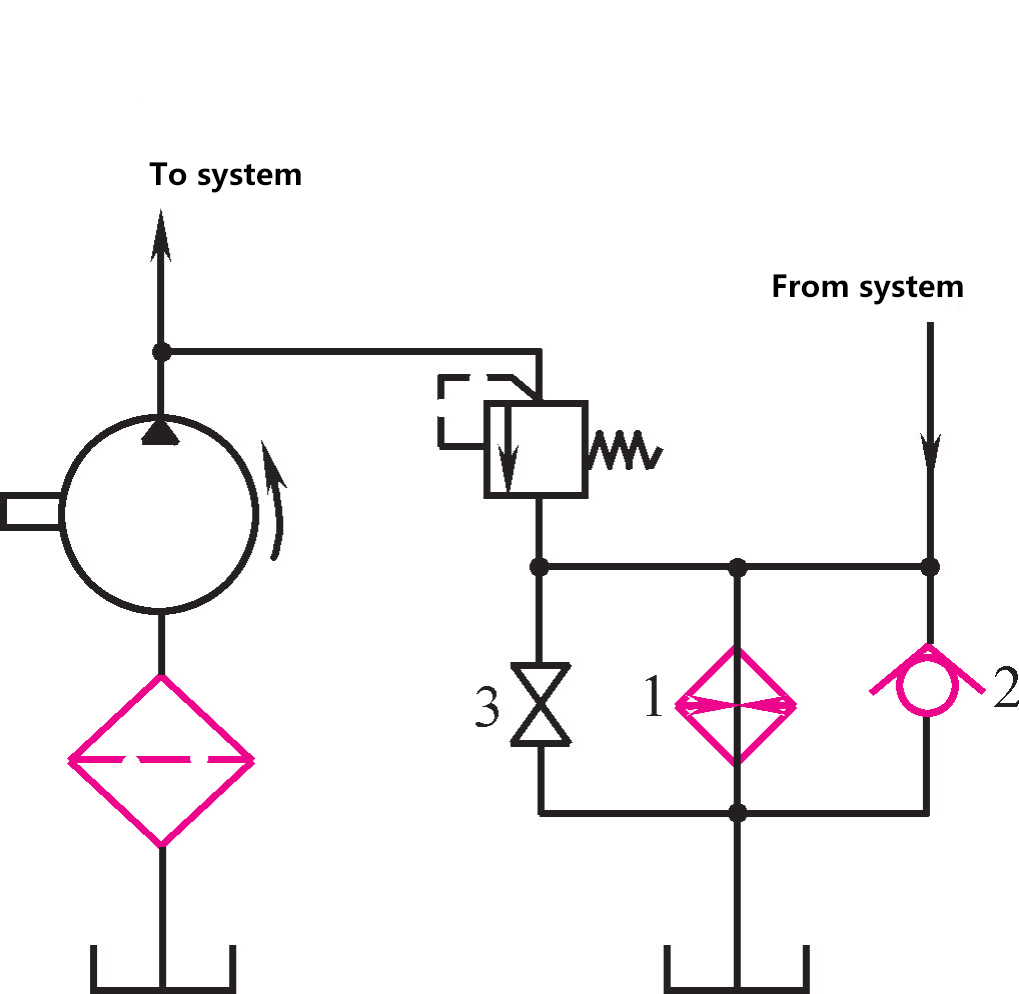

Soğutucular genellikle hidrolik sistemin dönüş yağı hattına veya tahliye valfinin taşma hattına monte edilir. Şekil 12'de gösterildiği gibi, pompadan çıkan hidrolik yağ doğrudan sisteme girerken, ısınan dönüş yağı ve tahliye valfinden taşan yağ, yağ tankına dönmeden önce soğutucu 1 tarafından birlikte soğutulur. Çek valf 2 soğutucuyu korumak için kullanılır ve kapatma valfi 3 soğutucuya ihtiyaç duyulmadığında sıvı akışı için bir geçiş sağlamak üzere açılır.

1-Soğutucu

2-Çek valf

3-Kapama vanası

2. Isıtıcı

Hidrolik sistemlerde kullanılan ısıtıcılar genellikle elektrikli ısıtma yöntemlerini benimser. Elektrikli ısıtıcılar basit bir yapıya sahiptir, rahat kontrol edilebilir, istenen sıcaklığı ayarlayabilir ve küçük sıcaklık kontrol hatalarına sahiptir.

Bununla birlikte, elektrikli ısıtıcının ısıtma borusu hidrolik yağ ile doğrudan temas halindedir, bu da tankta kolayca eşit olmayan yağ sıcaklığına neden olabilir ve bazen yağ çatlamasını hızlandırabilir. Bu nedenle, birden fazla ısıtıcı monte edilebilir ve ısıtıcı kontrolü çok yüksek ayarlanmamalıdır. Şekil 13a'da gösterildiği gibi, ısıtıcı 2 yağ tankının tank duvarına monte edilir ve bir flanş ile bağlanır. Şekil 13b'de ısıtıcının grafik sembolü gösterilmektedir.

1-Yağ tankı

2 Isıtıcı

V. Konektörler

Yağ boruları ve boru bağlantı parçaları, tam bir hidrolik sistem oluşturmak için dağınık hidrolik bileşenleri bağlama işlevi gören konektörler olarak adlandırılır. Konektörlerin performansı ve yapısı, hidrolik sistemin çalışma durumunu doğrudan etkiler. Burada, hidrolik cihazları tasarlarken ve konektörleri seçerken referans olması için yaygın olarak kullanılan hidrolik konektörlerin yapılarını tanıtıyoruz.

1. Yağ boruları

(1) Petrol borularının tipleri

Hidrolik sistemlerde, çelik borular, bakır borular, naylon borular, plastik borular, kauçuk hortumlar vb. dahil olmak üzere kullanılan birçok yağ borusu türü vardır. Seçim yapılırken hidrolik sistemin yüksek ve düşük basıncı, hidrolik bileşenlerin montaj konumu ve hidrolik ekipmanın çalışma ortamı gibi faktörler göz önünde bulundurulmalıdır.

1) Çelik borular

Dikişsiz çelik borular ve kaynaklı çelik borular olarak ikiye ayrılırlar. İlki genellikle yüksek basınçlı sistemlerde kullanılırken, ikincisi orta ve düşük basınçlı sistemlerde kullanılır. Çelik boruların özellikleri şunlardır: güçlü basınç taşıma kapasitesi, düşük fiyat, yüksek mukavemet, iyi sertlik, ancak montajı ve bükülmesi zordur. Şu anda, çeşitli hidrolik ekipmanlarda en yaygın olarak kullanılan çelik borulardır.

2) Bakır borular

Bakır borular pirinç borular ve saf bakır borular olarak ikiye ayrılır ve saf bakır borular daha yaygın olarak kullanılır. Bakır borular kolay montaj ve bükme gibi avantajlara sahip olmakla birlikte düşük mukavemet, zayıf titreşim direnci, yüksek malzeme fiyatı ve hidrolik yağın kolay oksitlenmesi gibi dezavantajlara da sahiptir. Genellikle hidrolik cihazların montajı zor yerlerinde veya 0,5~10MPa arası basınca sahip orta ve düşük basınçlı sistemlerde kullanılırlar.

3) Naylon borular

Bu, 2.5MPa ve 8MPa basınç taşıma kapasitelerine sahip yeni bir süt beyazı yarı saydam boru malzemesidir. Naylon borular düşük fiyat ve uygun bükme gibi özelliklere sahiptir, ancak daha kısa ömürlüdür. Genellikle düşük basınçlı sistemlerde bakır boruların yerine kullanılırlar.

4) Plastik borular

Plastik boruların fiyatı düşüktür ve montajı kolaydır, ancak basınç taşıma kapasiteleri zayıftır ve eskimeye eğilimlidirler. Şu anda sadece sızıntı boruları ve dönüş yağı hatları için kullanılmaktadırlar.

5) Kauçuk hortumlar

Bu yağ borularının yüksek basınçlı ve düşük basınçlı türleri vardır. Yüksek basınç hortumları çelik tel örgülü katmanlara sahip yağa dayanıklı kauçuktan yapılır; ne kadar çok çelik tel katmanı olursa yağ borusunun basınç direnci o kadar yüksek olur. Düşük basınçlı hortumlar kanvas veya pamuk ipliği örgülü katmanlara sahiptir. Kauçuk hortumlar, hidrolik bileşenleri göreceli hareketle bağlamak için kullanılır.

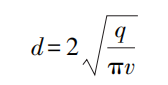

(2) Yağ borularının hesaplanması

Petrol borularının hesaplanması esas olarak borunun iç çapının ve et kalınlığının belirlenmesini içerir.

Yağ borularının iç çapı için hesaplama formülü şöyledir

Nerede

- q, yağ borusundan geçen akış hızıdır;

- v boru hattında önerilen akış hızıdır ve emme boruları için 0,5~1,5 m/s'dir;

- Basınçlı borular için 2,5 ~ 5 m / s ve dönüş boruları için 1,5 ~ 2,5 m / s.

Boru et kalınlığı için hesaplama formülü şöyledir

Nerede

- p borunun iç basıncıdır;

- [σ] boru malzemesinin izin verilen gerilmesidir, [σ]=Rm/n, burada R m boru malzemesinin çekme dayanımı ve n ise güvenlik faktörüdür.

Çelik borular için

- p<7MPa olduğunda, n=8 alın;

- p≤17,5MPa olduğunda, n=6 alın;

- p>17,5MPa olduğunda, n=4 alın.

2. Boru bağlantı parçaları

Boru bağlantı parçaları, boruları hidrolik bileşenlere veya valf plakalarına bağlayan sökülebilir konektörlerdir. Boru bağlantı parçaları, kolay montaj ve demontaj, iyi sızdırmazlık, sağlam bağlantı, küçük toplam boyutlar, düşük basınç düşüşü ve iyi üretilebilirlik gibi gereksinimleri karşılamalıdır.

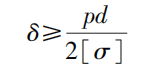

Yaygın olarak kullanılan birçok boru bağlantı parçası türü vardır. Geçişe göre, düz geçişli, açılı, tee ve çapraz tipler; vana gövdesine veya vana plakasına bağlantı yöntemine göre, dişli ve flanşlı tipler; boru ve bağlantı parçası arasındaki bağlantı yöntemine göre, genişletilmiş, kaynaklı, yüksüklü, kıvrımlı ve hızlı bağlantı tipleri vardır. Aşağıda sadece son sınıflandırma tanıtılacaktır.

(1) Havşalı boru bağlantı parçaları

Şekil 14a, sızdırmazlık için manşonun sıkıştırma hareketini kullanan genişletilmiş bir boru bağlantı parçasını göstermektedir. Bu tip boru bağlantı parçaları basit bir yapıya sahiptir ve bakır boruları, ince duvarlı çelik boruları, naylon boruları ve plastik boruları bağlamak için uygundur.

a) Havşalı boru bağlantı parçası

b) Kaynaklı boru bağlantı parçası

c) Yüksüklü boru bağlantı parçası

d) Kıvrımlı boru bağlantı parçası

e) Sökülebilir boru bağlantı parçası

f) Hızlı bağlantı rakoru

g) Teleskopik boru bağlantı parçası

1-Boru

2-Ferrule

3-Uydurma iç çekirdek

4-Uydurma dış manşon

5-Uydurma çekirdek

6'lı Soket

7, 11-Boru tapası

8-Çelik top

9-Kelepçe

10-Nozul

12-Dış tüp

13-İç tüp

(2) Kaynaklı boru bağlantı parçaları

Şekil 14b, yağ borusunun fittingin iç çekirdeğine 3 kaynaklandığı kaynaklı bir boru fittingini göstermektedir. İç çekirdeğin küresel yüzeyi, fitting gövdesinin konik deliğine sıkıca bağlanarak iyi sızdırmazlık, basit yapı ve yüksek basınç direnci sağlar. Dezavantajı ise kaynağın nispeten zahmetli olmasıdır. Yüksek basınçlı kalın duvarlı çelik boruları bağlamak için uygundur.

(3) Yüksük tipi boru bağlantı parçaları

Şekil 14c, sızdırmazlık için yağ borusunu 1 kelepçelemek üzere oldukça elastik bir yüksük 2 kullanan yüksük tipi bir boru bağlantı parçasını göstermektedir. Özellikleri arasında basit yapısı ve kolay montajı yer alır, ancak petrol borusunun dış duvarında yüksek boyutsal doğruluk gerektirir. Yüksük tipi boru bağlantı parçaları, yüksek basınçlı soğuk çekilmiş dikişsiz çelik boruları bağlamak için uygundur.

(4) Kıvrımlı boru bağlantı parçaları

Şekil 14d, bir dış manşon 4 ve bir iç çekirdek 5'ten oluşan kıvrımlı bir boru bağlantı parçasını göstermektedir. Bu fitting esnek hortum bağlantıları için uygundur.

(5) Sökülebilir boru bağlantı parçaları

Şekil 14e sökülebilir bir boru bağlantı parçasını göstermektedir. Bu bağlantı parçasının dış manşonu 4 ve iç göbeği 5 altıgen olup esnek hortumların sık sık sökülmesini kolaylaştırır. Yüksek basınçlı küçük çaplı esnek hortumları bağlamak için uygundur.

(6) Hızlı bağlantı kaplinleri

Şekil 14f, yağ borularının hızlı bir şekilde monte edilmesini ve sökülmesini kolaylaştıran hızlı bağlantı kaplinini göstermektedir.

Prensip aşağıdaki gibidir: Yaka 9 sola doğru hareket ettiğinde, çelik bilyalar 8 kesici ucun 10 oluğundan dışarı doğru geri çekilir, kesici ucu serbest bırakır ve daha sonra soket 6'dan hızla çekilebilir. Bu sırada, boru tapaları 7 ve 11 kendi yay kuvvetleri altında iki boru açıklığını kapatarak borulardan yağ sızmasını önler. Bu tip boru bağlantı parçaları, sık sık sökülmesi gereken esnek hortum bağlantıları için uygundur.

(7) Teleskopik boru bağlantı parçaları

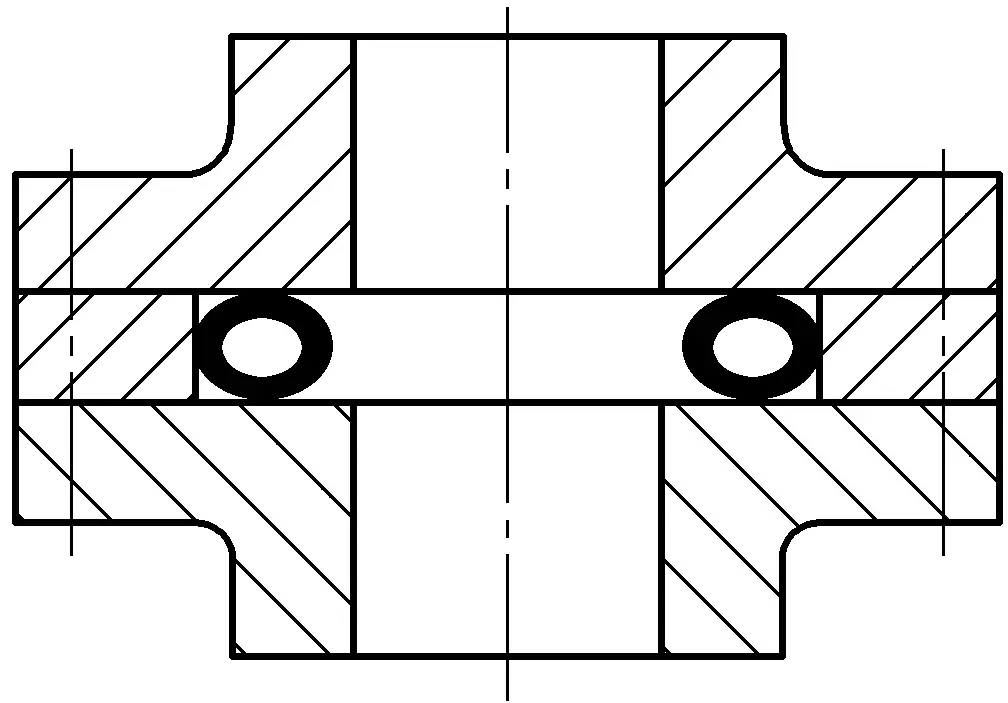

Şekil 14g, bir iç boru 13 ve bir dış boru 12'den oluşan teleskopik bir boru bağlantı parçasını göstermektedir. İç boru dış borunun içinde serbestçe kayabilir ve O-ringlerle sızdırmaz hale getirilmiştir. İç borunun dış çapı hassas bir şekilde işlenmelidir. Bu tip boru bağlantı parçaları, bağlantı parçaları arasında göreceli hareket olan boruları bağlamak için uygundur.

VI. Sızdırmazlık Cihazları

Sızdırmazlık, hidrolik sistemlerdeki sızıntı sorunlarını çözmek için etkili araçlardan biridir. Bir hidrolik sistemin sızdırmazlığı zayıf olduğunda, dış sızıntıya neden olarak çevreyi kirletebilir; ayrıca hidrolik sisteme hava girmesine izin vererek hidrolik pompaların performansını ve hidrolik aktüatörlerin düzgün çalışmasını etkileyebilir. Dahili sızıntı şiddetli olduğunda, aşırı düşük hacimsel verimliliğe ve yüksek yağ sıcaklığı artışına yol açarak sistemin arızalanmasına neden olabilir.

1. Sızdırmazlık cihazları için gereklilikler

- Çalışma basıncı ve belirli bir sıcaklık aralığında iyi sızdırmazlık performansına sahip olmalı ve basınç arttıkça sızdırmazlık performansını otomatik olarak iyileştirmelidir.

- Sızdırmazlık cihazı ile hareketli parçalar arasındaki sürtünme kuvveti küçük olmalı ve sürtünme katsayısı sabit olmalıdır.

- Güçlü korozyon direnci, yaşlanmaya eğilimli değil, uzun çalışma ömrü, iyi aşınma direnci ve aşınmadan sonra belirli bir dereceye kadar kendini telafi etme yeteneği.

- Basit yapı, kullanımı ve bakımı kolay ve düşük maliyetli.

2. Sızdırmazlık cihazlarının tipleri ve özellikleri

Sızdırmazlar, çalışma prensiplerine göre temassız sızdırmazlar ve temaslı sızdırmazlar olarak ikiye ayrılabilir. Birincisi esas olarak boşluk contalarını ifade ederken, ikincisi sızdırmazlık elemanı contalarını ifade eder.

(1) Boşluk contaları

Boşluk keçeleri, nispeten hareketli parçaların eşleşen yüzeyleri arasındaki küçük boşluklar aracılığıyla sızdırmazlık sağlar. Boşluk keçeleri genellikle pistonların, pistonların veya valflerin silindirik eşleşme çiftlerinde kullanılır.

Boşluk contaları kullanan hidrolik valflerde, valf makarasının dış yüzeyinde eşit aralıklı birkaç basınç dengeleme oluğu bulunur. Bunların ana işlevi radyal basıncı eşit olarak dağıtmak, hidrolik kilitleme kuvvetini azaltmak ve valf makarasının delik içinde merkezlenmesini iyileştirmek, böylece boşluğu en aza indirerek sızıntıyı azaltmaktır.

Ayrıca, basınç dengeleme oluklarının oluşturduğu direnç de sızıntının azaltılmasında rol oynar. Basınç dengeleme olukları tipik olarak 0,3-0,5 mm genişliğinde ve 0,5-1,0 mm derinliğindedir. Silindirik yüzeyler arasındaki montaj boşluğu çap boyutuyla ilgilidir. Valf makaraları ve valf delikleri için genellikle 0,005-0,017 mm'dir.

Bu tip sızdırmazlığın avantajı düşük sürtünmedir, dezavantajı ise aşınmayı otomatik olarak telafi edememesidir. Genellikle hidrolik pompalarda pistonlar ve silindirler arasında ve sürgülü valflerde valf makaraları ve valf delikleri arasında olduğu gibi daha küçük çaplı silindirik yüzeyler arasında kullanılır.

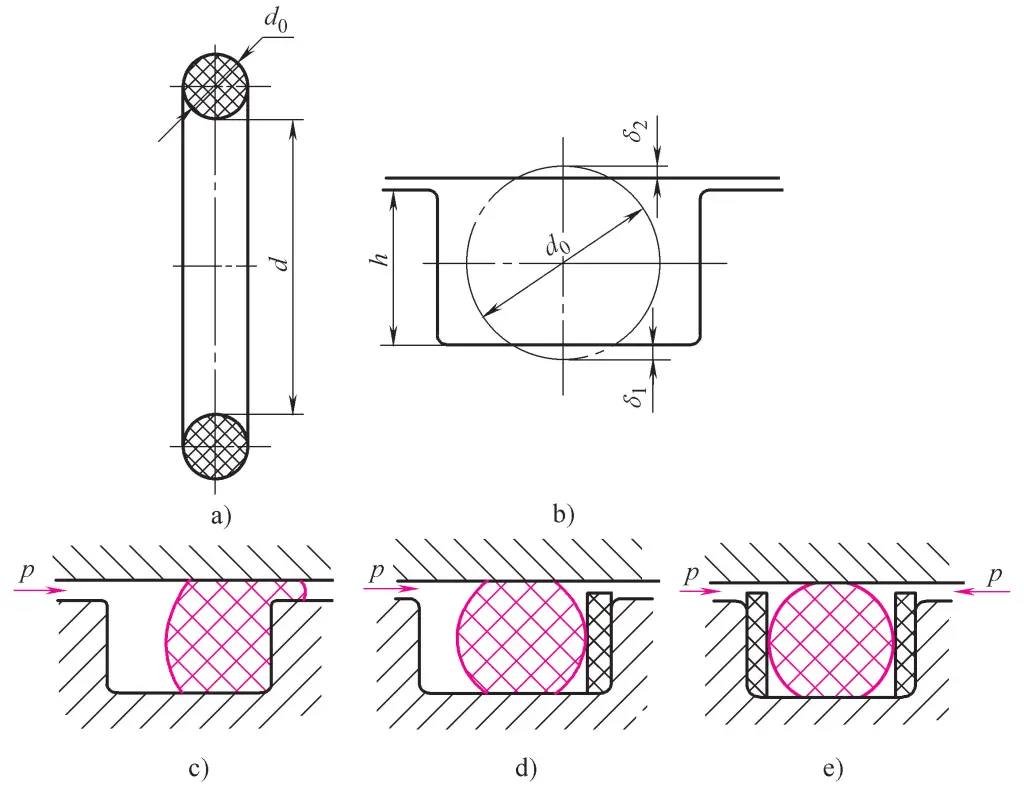

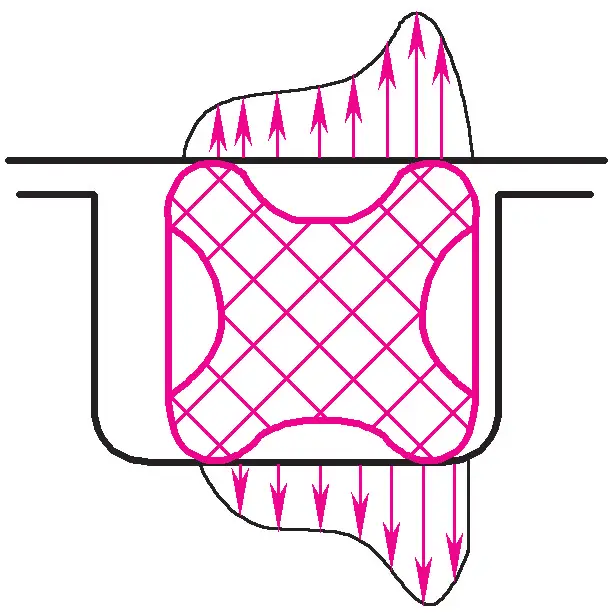

(2) O-ring contalar

O-ring contalar genellikle dairesel bir kesite sahip yağa dayanıklı kauçuktan yapılır. Mükemmel sızdırmazlık performansına sahiptirler, hem iç ve dış tarafları hem de uç yüzleri sızdırmazlık etkisi sağlar. Kompakt yapıları, hareketli parçalar için düşük sürtünmeleri, kolay imalat ve montajları, düşük maliyetleri vardır ve hem yüksek hem de düşük basınçlar için kullanılabilirler. Bu özellikleri hidrolik sistemlerde yaygın olarak kullanılmalarına yol açmıştır.

O-ring contaların yapısı ve çalışma koşulları Şekil 15'te gösterilmektedir. Şekil 15a bir O-ring contanın dış kesitini göstermektedir; Şekil 15b bir sızdırmazlık oluğuna takıldığında durumu göstermektedir, burada δ 1 ve δ 2 O-ring montajından sonraki ön sıkıştırma miktarlarıdır, genellikle sıkıştırma oranı W olarak ifade edilir, yani

W=[(d0-h)/d0]×100%

Sabit contalar, ileri geri hareketli contalar ve döner hareketli contalar için, tatmin edici sızdırmazlık etkileri elde etmek amacıyla sıkıştırma oranları sırasıyla 15%-20%, 10%-20% ve 5%-10%'ye ulaşmalıdır.

a) Dış kesit

b) Sızdırmazlık oluğuna monte edildiğinde durum

c)~e) Kurulum yöntemleri

Hidrolik yağ çalışma basıncı 10MPa'yı aştığında, O-ring contalar ileri geri hareket sırasında boşluğa sıkışarak kolayca hasar görebilir (Şekil 15c). Bunu önlemek için, yanlarına 1,2-1,5 mm kalınlığında PTFE yedek halkalar takılmalıdır. Tek yönlü kuvvet için, kuvvetin karşı tarafına bir yedek halka takılır; çift yönlü kuvvet için, yedek halkalar her iki tarafa da takılır (Şekil 15d, e).

O-ring contalar için montaj kanalları dikdörtgen dışında V şeklinde, kırlangıç kuyruğu şeklinde, yarım daire şeklinde, üçgen şeklinde vb. de olabilir. Pratik uygulamalarda, ilgili kılavuzlara ve ulusal standartlara başvurulmalıdır.

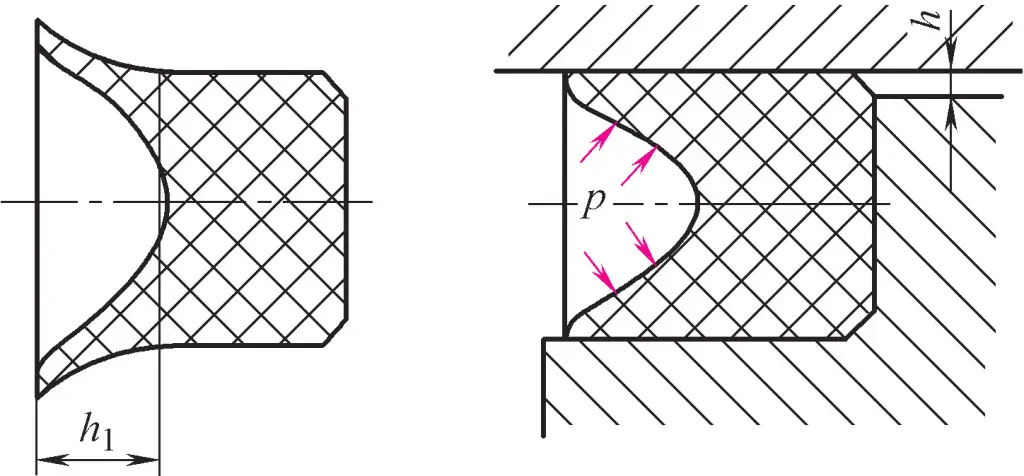

(3) Dudak contaları

Dudak contaları, kesit şekillerine göre Y-şekilli, V-şekilli, U-şekilli, L-şekilli vb. olarak sınıflandırılabilir. Çalışma prensipleri Şekil 16'da gösterilmiştir. Hidrolik basınç, contanın iki dudak kenarını boşluğu oluşturan iki parçanın yüzeylerine doğru iter.

Bu sızdırmazlık eyleminin özelliği, sızdırmazlık performansını çalışma basıncındaki değişikliklere göre otomatik olarak ayarlayabilmesidir. Basınç ne kadar yüksek olursa, dudak kenarları o kadar sıkı bastırılır ve daha iyi sızdırmazlık sağlanır; basınç azaldığında, dudak kenarlarının sıkılığı da azalır, böylece sürtünme direnci ve güç tüketimi azalır. Ayrıca, dudak kenarlarındaki aşınmayı otomatik olarak telafi edebilir.

Şu anda, küçük Y şekilli contalar hidrolik silindirlerde, özellikle pistonları ve piston kollarını sızdırmaz hale getirmek için yaygın olarak kullanılmaktadır. Şekil 17a'da bir mil contası ve Şekil 17b'de bir delik contası gösterilmektedir. Bu küçük Y şekilli contaların özelliği, kesit genişliğinin yüksekliğe oranının büyük olması ve alt destek genişliğini artırarak contanın sürtünme kuvvetleri nedeniyle dönmesini veya bükülmesini engelleyebilmesidir.

a) Şaftlar için

b) Delikler için

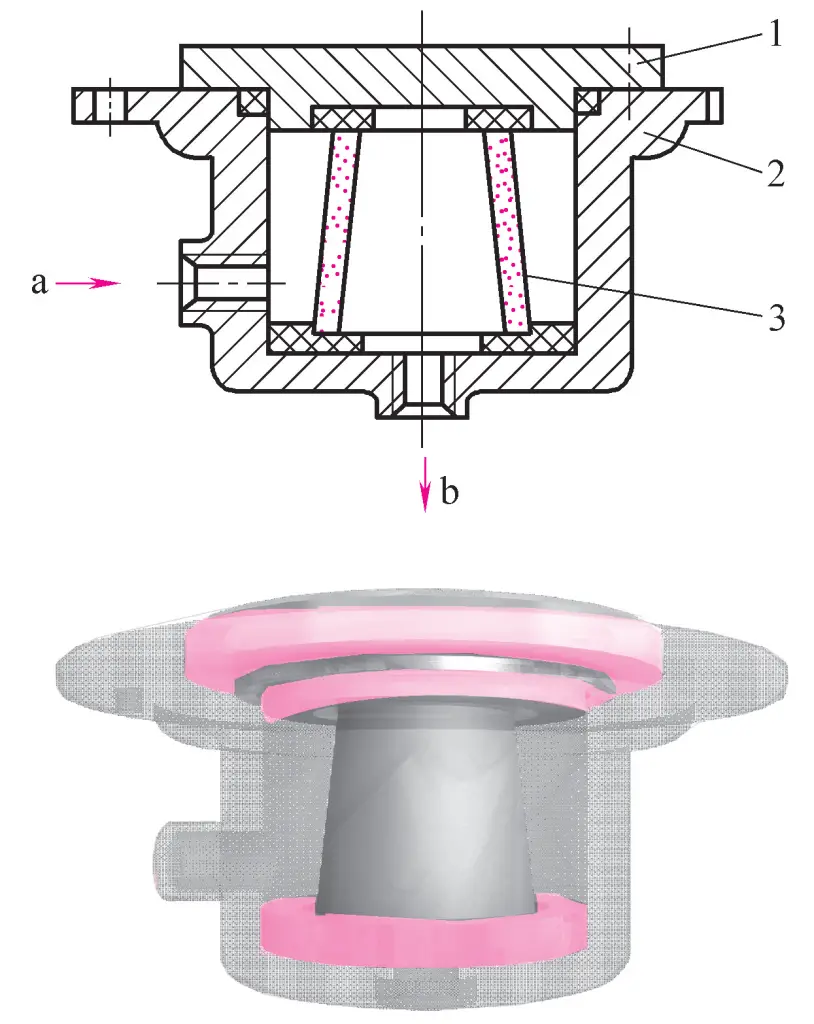

V şekilli keçeler genellikle yüksek basınç ve ultra yüksek basınç durumlarında (25MPa'dan daha yüksek basınçlar) şaft sızdırmazlığı için kullanılır. V-şekilli contalar çok sayıda kaplamalı kumaş katmanının preslenmesiyle yapılır ve şekilleri Şekil 18'de gösterilmiştir.

V şeklindeki sızdırmazlık elemanları tipik olarak bir basınç halkası, sızdırmazlık halkası ve birlikte istiflenmiş destek halkasından oluşur ve bu da iyi bir sızdırmazlık performansı sağlayabilir. Basınç daha da yüksek olduğunda, ara sızdırmazlık halkalarının sayısı artırılabilir. Bu contalar montaj sırasında ön sıkma gerektirir ve bu da daha yüksek sürtünme direncine neden olur.

Dudaklı contaları takarken, dudak açıklığı hidrolik yağa bakmalı ve iki dudağın açılarak bileşenlerin yüzeylerine bastırmasına izin vermelidir.

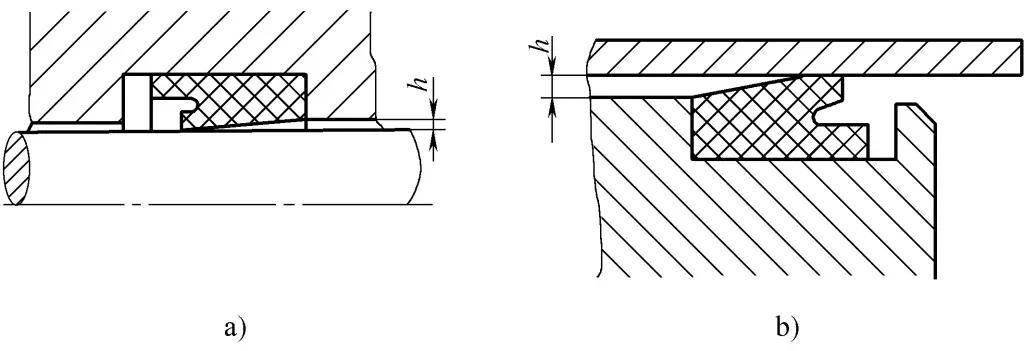

(4) Kombine sızdırmazlık cihazları

Teknolojinin ilerlemesi ve cihaz performansının gelişmesiyle birlikte hidrolik sistemlerin sızdırmazlık gereksinimleri giderek artmaktadır. Sıradan sızdırmazlık halkaları artık tek başına ihtiyaçları yeterince karşılayamamaktadır. Bu nedenle, sızdırmazlık halkaları da dahil olmak üzere iki veya daha fazla bileşenden oluşan kombinasyon sızdırmazlık cihazları araştırılmış ve geliştirilmiştir.

Bir O-ring ve dikdörtgen kesitli politetrafloroetilen (PTFE) plastik kayar halkadan oluşan bir kombinasyon sızdırmazlık cihazı Şekil 19a'da gösterilmektedir.

Kayar halka 2 sızdırmazlık yüzeyine sıkıca otururken, O-ring 1 kayar halka için elastik ön yük sağlar. Ortam basıncı sıfır olduğunda bir sızdırmazlık oluşturur. Sızdırmazlık boşluğu O-ringe değil kayar halkaya dayandığından, sürtünme direnci küçük ve sabittir ve 40MPa'ya kadar yüksek basınçlar için kullanılabilir.

İleri geri hareket sızdırmazlığı için hız 15m/s'ye ulaşabilir; ileri geri salınım ve spiral hareket sızdırmazlığı için hız 5m/s'ye ulaşabilir. Dikdörtgen kayar halka kombinasyon contasının dezavantajı, eğilmeye karşı biraz zayıf dirence sahip olması ve değişen yüksek ve düşük basınç koşullarında çalışırken sızıntıya eğilimli olmasıdır.

Şekil 19b'de şaftlar için bir destek halkası 4 ve bir O-ring 1'den oluşan bir kombine sızdırmazlık cihazı gösterilmektedir. Destek halkası ile sızdırmaz parça 3 arasında hat sızdırmazlığı olduğundan, çalışma prensibi dudaklı contaya benzer. Destek halkası, mükemmel aşınma direnci, düşük sürtünme ve şekil koruma özelliklerine sahip özel olarak işlenmiş sentetik bir malzemeden yapılmıştır. Çalışma basıncı 80MPa'ya ulaşabilir.

1-O-ring

2-Kayar halka

3-Mühürlü parça

4-Destek halkası

Kombine sızdırmazlık cihazı, hem kauçuk sızdırmazlık halkalarının hem de kayar halkaların (destek halkaları) avantajlarını tam olarak kullanır. Sadece düşük sürtünme ve iyi stabilite ile güvenilir bir şekilde çalışmakla kalmaz, aynı zamanda hizmet ömrünü sıradan kauçuk contalara kıyasla yaklaşık yüz kat artırarak mühendislikte yaygın bir uygulama alanı bulur.

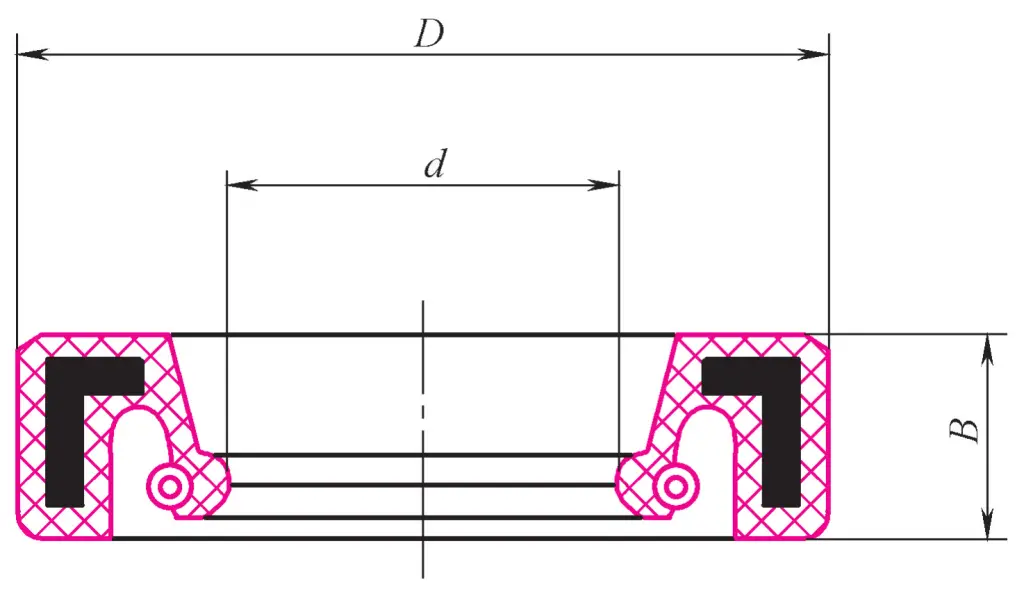

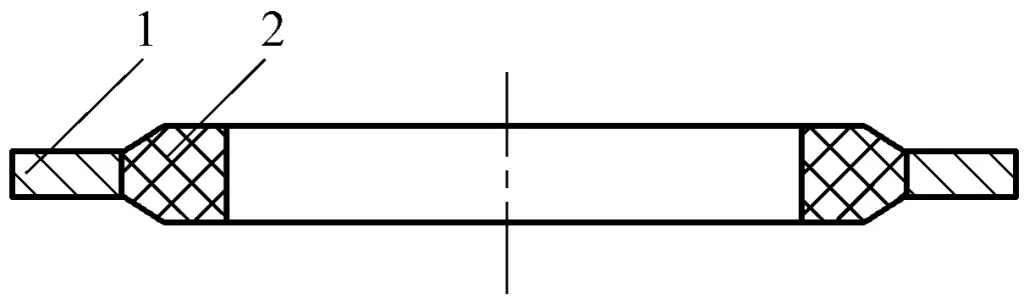

(5) Dönen şaftlar için sızdırmazlık cihazı

Dönen şaftlar için birçok sızdırmazlık cihazı türü vardır. Şekil 20, dönen miller için yağa dayanıklı kauçuktan yapılmış bir sızdırmazlık halkasını göstermektedir. İç kısmını destekleyen dik açılı dairesel bir demir iskelete sahiptir ve spiral bir yay, sızdırmazlık sağlamak için iç kenarı şaftın etrafında sıkar.

Bu tip sızdırmazlık halkası, gövdenin dışına yağ sızmasını önlemek için esas olarak hidrolik pompaların, hidrolik motorların ve döner hidrolik silindirlerin uzatılmış şaftlarını sızdırmaz hale getirmek için kullanılır. Çalışma basıncı genellikle 0,1MPa'yı geçmez, izin verilen maksimum doğrusal hız 4-8m/s'dir ve yağlanmış koşullar altında çalışmalıdır.

3. Yeni tip sızdırmazlık elemanları

Malzeme endüstrisinin gelişmesi ve sızdırmazlık teorisinin iyileştirilmesi ve geliştirilmesiyle birlikte, son yıllarda hem yurt içinde hem de uluslararası alanda birçok yeni sızdırmazlık elemanı türü araştırılmış ve geliştirilmiştir. Bu sızdırmazlık elemanları yalnızca fiziksel, kimyasal ve sızdırmazlık performansı açısından önemli ölçüde iyileştirilmekle kalmamış, aynı zamanda yapılarında da önemli değişiklikler geçirmiştir. İşlevleri de tek tipten kombinasyon tipine doğru evrilmiştir. Aşağıda sekiz tip yeni sızdırmazlık elemanı tanıtılmaktadır.

(1) Yıldız şekilli sızdırmazlık elemanı

Şekil 21'de hidrolik ve pnömatik aktüatörlerin çift yönlü sızdırmazlığı için uygun, X-şekilli sızdırmazlık elemanı olarak da bilinen yıldız şekilli bir sızdırmazlık elemanı gösterilmektedir. Yıldız şeklindeki sızdırmazlık elemanı, hem ön sıkıştırma kuvveti hem de sıvı basıncı yoluyla sızdırmazlık sağlar.

Yıldız şeklindeki sızdırmazlık elemanı, 40MPa'yı aşmayan basınçlarda, -60 ila 200°C arasında değişen sıcaklıklarda ve 0,5 m/s'yi aşmayan çalışma hızlarında doğrusal ve dönme hareketi sızdırmazlığı ve statik sızdırmazlık uygulamaları için uygundur.

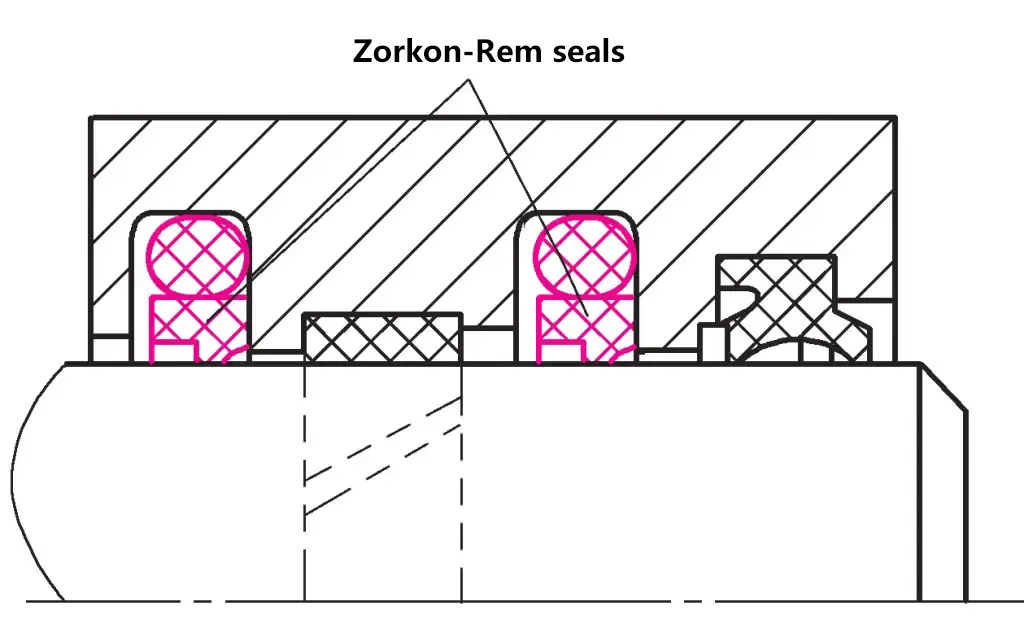

(2) Zurcon-Rimlip sızdırmazlık elemanı

Zurcon-Rimlip sızdırmazlık elemanı, çift yönlü sızdırmazlık elde etmek için çiftler halinde kullanılması gereken tek yönlü bir sızdırmazlık türüdür. Zurcon-Rimlip sızdırmazlık elemanı, Şekil 22'de gösterildiği gibi doğrusal ileri geri hareket, 25MPa'dan düşük basınçlar, -30 ila 100°C arasında değişen sıcaklıklar ve 5m/s'yi aşmayan çalışma hızları ile şaftlar ve delikler arasında dinamik sızdırmazlık için uygundur.

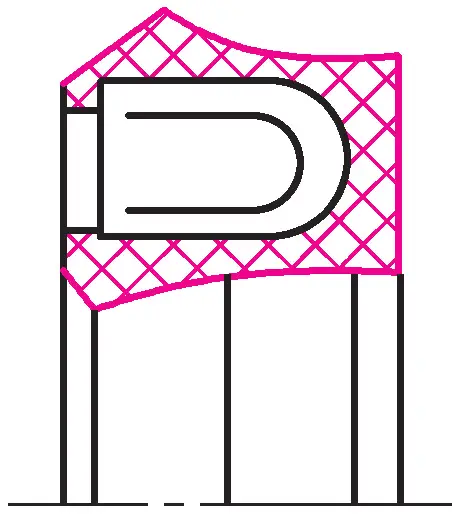

(3) Turcon-Variseal sızdırmazlık elemanı

Turcon-Variseal sızdırmazlık elemanı, kendi yayının, ön yükleme kuvvetinin ve hidrolik basıncın birleşik etkisiyle sızdırmazlık sağlar. Şekil 23'te gösterildiği gibi U şeklinde bir Turcon halkası ve parmak şeklinde bir paslanmaz çelik kuvvet yayından oluşur. Bu sızdırmazlık elemanının özellikleri düşük sürtünme ve iyi aşınma direncidir.

Zurcon-Rimlip sızdırmazlık elemanı, doğrusal ileri geri hareket, 45MPa'yı aşmayan basınçlar, -70 ila 260°C arasında değişen sıcaklıklar ve 15m/s'nin altındaki çalışma hızları ile şaftlar ve delikler arasında dinamik sızdırmazlık için uygundur.

(4) Turcon-Glyd Halka sızdırmazlık elemanı

Turcon-Glyd Ring sızdırmazlık elemanı, Şekil 24'te gösterildiği gibi sızdırmazlık için sızdırmazlık elemanına basınç uygulamak üzere bir O-ring'in esnekliğini kullanır. Bu sızdırmazlık elemanının özellikleri arasında düşük sürtünme, düşük başlatma direnci, iyi aşınma direnci ve ekstrüzyon olgusu yoktur.

1 Silindirli

2-Turcon-Glyd Halka conta

3-O-ring

4 Pistonlu

Turcon-Glyd Halka contalar, 80MPa'nın altındaki basınçlarda, -54 ila 200°C arasındaki sıcaklıklarda ve 15m/s'nin altındaki çalışma hızlarında doğrusal ileri geri hareket eden pistonlar ve silindirler arasındaki sızdırmazlık için uygundur.

(5) Glyd Halkası ve Basamak Contası

Glyd Halkaları ve Kademeli Sızdırmazlar, Şekil 25'te gösterildiği gibi sızdırmazlık için silindirin iç yüzeyine ve piston kolunun dış yüzeyine bastırmak üzere O-ringlerin esnekliğini ve ön sıkıştırma kuvvetini kullanır. Bu iki tip conta, 50MPa'nın altındaki basınçlarda, -30 ila 120°C arasındaki sıcaklıklarda ve 1m/s'nin altındaki çalışma hızlarında hidrolik silindirlerde dinamik sızdırmazlık için uygundur.

a) Piston için

b) Piston kolu için

1-Glyd Yüzük

2-O-ring

3 Adımlı Mühür

(6) Wills Metal Conta Halkası

Wills Metal Conta Halkaları, başta çelik, bakır, nikel alaşımı, Monel alaşımı vb. olmak üzere çeşitli malzemelerden yapılmış katı veya içi boş basınçlı metal halkalardır. Dış yüzey genellikle kadmiyum, gümüş, altın veya PTFE ile kaplanır.

Şekil 26'da, 1000MPa'nın altındaki basınçlarda ve 800°C'nin altındaki sıcaklıklarda statik sızdırmazlık için uygun, uç yüzey statik sızdırmazlığı için kullanılan içi boş bir halka Wills Metal Sızdırmazlık Halkası gösterilmektedir.

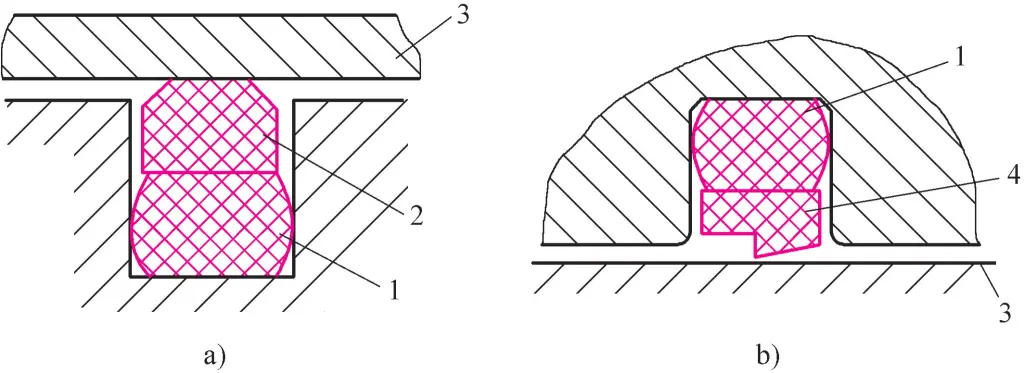

(7) Kompozit Conta Halkası

Kompozit contalar olarak da bilinen Kompozit Sızdırmazlık Halkaları, Şekil 27'de gösterildiği gibi bir metal halka 1 ve bir kauçuk halkanın 2 entegre olarak vulkanize edilmesiyle yapılır. Rahat kullanım ve güvenilir sızdırmazlık ile karakterize edilirler. 100MPa'nın altındaki basınçlarda ve -30 ila 200°C arasındaki sıcaklıklarda iki düz yüzey arasında statik sızdırmazlık için uygundur.

1-Metal halka

2-Kauçuk halka

(8) Kombinasyon Delik Contası (Deutsch Conta)

Kombine delik contası, Şekil 28'de gösterildiği gibi beş parçalı bir piston conta seti oluşturan bir elastik conta halkası 3 (nitril kauçuk), iki yedek halka 2 (polyester elastomer) ve iki kılavuz halkadan 1 (polioksimetilen) oluşur.

Hidrolik silindirlerde çift yönlü piston contası olarak kullanılır, hem her iki yönde sızdırmazlık sağlayabilir hem de pistonun radyal kuvvetini yönlendirebilir ve taşıyabilir. Kompakt bir montaj boyutuna ve düşük basınçlarda bile iyi sızdırmazlık etkisine sahiptir. 40MPa'nın altındaki basınçlarda, -30 ila 100°C arasındaki sıcaklıklarda ve 0,5 m/s'nin altındaki çalışma hızlarında hidrolik silindirlerde dinamik sızdırmazlık için uygundur.

1-Kılavuz halka

2-Yedek halka

3-Elastik conta halkası