Aşırı sıcaklıklara ve aşındırıcı ortamlara dayanabilen malzemeler söz konusu olduğunda, Inconel 738 süper alaşımlar alanında bir titan olarak öne çıkmaktadır. Olağanüstü yüksek sıcaklık dayanımı ve oksidasyona karşı direnciyle tanınan Inconel 738, havacılık ve gaz türbini endüstrilerinin vazgeçilmezi haline gelmiştir. Peki bu süper alaşıma olağanüstü özelliklerini tam olarak ne veriyor? Bu makale, Inconel 738'in karmaşık kimyasal bileşimini derinlemesine inceleyerek benzersiz özelliklerine katkıda bulunan belirli elementleri ayrıştırıyor. Ayrıca mekanik ve termal özelliklerini de inceleyerek Inconel 738'in neden yüksek gerilimli uygulamalar için tercih edilen bir malzeme olduğuna dair kapsamlı bir anlayış sunacağız. Bu güçlü alaşımın arkasındaki sırları ve ileri mühendislikteki önemli rolünü ortaya çıkarmaya hazır mısınız? Hadi içeri dalalım.

Inconel 738'e Giriş

Genel Bakış

Inconel 738, yüksek sıcaklıklarda olağanüstü mukavemeti, korozyon direnci ve termal kararlılığı ile bilinen nikel bazlı bir süper alaşımdır. Bu alaşım, aşırı koşullar altında yapısal bütünlüğü koruma kabiliyeti nedeniyle havacılık, enerji ve otomotiv endüstrileri de dahil olmak üzere çeşitli yüksek performanslı sektörlerde vazgeçilmezdir.

Kompozisyon

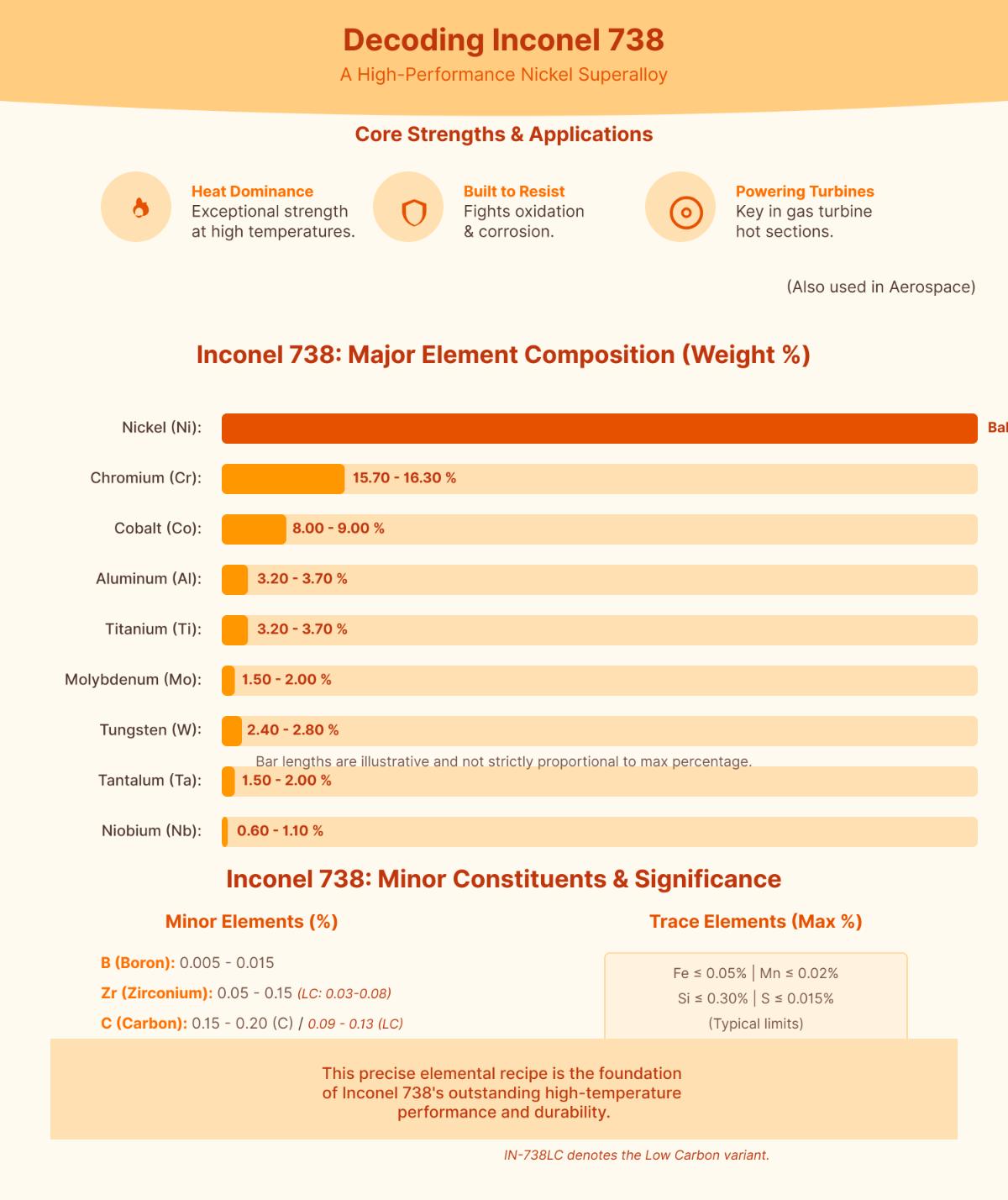

Inconel 738 esas olarak nikelden, önemli miktarlarda krom, kobalt ve alüminyumdan ve daha az miktarlarda molibden, tungsten, titanyum, niyobyum ve tantaldan oluşur. Karbon, manganez, silikon, fosfor, sülfür ve bor gibi eser elementler, özelliklerini geliştirmek için titizlikle kontrol edilir.

Yüksek Karbonlu Versiyon (IN-738C)

Yüksek karbonlu versiyon (IN-738C) 0,15-0,20% karbon içerirken, düşük karbonlu versiyon (IN-738LC) 0,09-0,13% karbon içerir.

Özellikler

Inconel 738, onu yüksek sıcaklık uygulamaları için uygun kılan birkaç temel özellik sergiler:

Yüksek Sıcaklık Dayanımı

Alaşım, 750°C ve ötesine kadar yüksek sıcaklıklarda mekanik gücünü korur ve bu da onu yüksek gerilimli ortamlar için ideal hale getirir.

Erime Noktası

Erime noktası yaklaşık 1.310°C ila 1.335°C arasında değişen Inconel 738, aşırı termal koşullar altında yapısal bütünlük sağlar.

Yoğunluk

Inconel 738'in yoğunluğu tipik olarak 8,15 g/cm³ ile 8,24 g/cm³ arasında değişir, bu da sağlam bileşimine ve olağanüstü mekanik özelliklerine katkıda bulunur. Bu yüksek yoğunluklu alaşım, olağanüstü güç ve dayanıklılık sunarak türbin kanatları ve havacılık ve enerji üretimi endüstrilerindeki diğer bileşenler gibi zorlu uygulamalar için uygun hale getirir.

Termal İletkenlik

Inconel 738 yaklaşık 11,2 W/m-K termal iletkenliğe sahiptir, bu da onu yüksek sıcaklıklı ortamlarda ısıyı yönetmek için uygun hale getirir.

Sürünme Direnci

Alaşım, yüksek sıcaklıklara ve gerilimlere uzun süre maruz kalmayı içeren uygulamalar için kritik bir özellik olan sürünmeye karşı üstün direnç sergiler.

Korozyon ve Oksidasyon Direnci

Inconel 738'deki yüksek krom ve alüminyum içeriği koruyucu bir oksit tabakası oluşturarak korozyona ve oksidasyona karşı mükemmel direnç sağlar.

Uygulamalar

Inconel 738, benzersiz özellik kombinasyonu nedeniyle farklı endüstrilerdeki çeşitli uygulamalarda kullanılmaktadır:

Havacılık ve Uzay

Havacılık ve uzay endüstrisinde Inconel 738, türbin kanatları, kanatlar ve yüksek sıcaklıklarda yüksek mukavemet ve oksidasyon direnci gerektiren diğer bileşenler için kullanılır.

Enerji Sektörü

Enerji sektöründe, yakıcı kutular ve art yakıcı parçalar gibi gaz türbinleri için bileşenler, yüksek sıcaklıklarda sürünme ve kopmaya karşı direncinden yararlanır.

Otomotiv

Otomotiv endüstrisindeki yüksek performanslı egzoz sistemleri ve turboşarj bileşenleri Inconel 738'in termal stabilitesinden ve korozyon direncinden yararlanır.

Deniz Ortamları

Inconel 738'in korozyon direnci, onu yüksek performanslı deniz araçlarında tuzlu suya maruz kalan parçalar için uygun hale getirir.

Üretim Süreçleri

Inconel 738 toz, levha, plaka, çubuk ve çubuk dahil olmak üzere çeşitli formlarda üretilmektedir. Eklemeli üretim (Seçici Lazer Eritme, Elektron Işını Eritme), Sıcak İzostatik Presleme ve Metal Enjeksiyon Kalıplama gibi gelişmiş üretim teknikleri, karmaşık geometrilerde ve yüksek performanslı uygulamalarda üstün özelliklerinden yararlanmak için kullanılır.

Kimyasal Bileşim ve Özellikler

Kimyasal Bileşim

Inconel 738, yüksek sıcaklık uygulamaları için tasarlanmış nikel bazlı bir süper alaşımdır. Kimyasal bileşimi, aşırı koşullar altında optimum performans sağlamak için titizlikle dengelenmiştir.

Elemental Dağılım

Inconel 738'in ana bileşenleri arasında alaşımın büyük kısmını oluşturan ve kararlılığı ve yüksek sıcaklık performansını artıran Nikel (Ni) ve koruyucu bir oksit tabakası oluşturarak korozyon ve oksidasyon direncine önemli ölçüde katkıda bulunan 15-17%'de Krom (Cr) bulunur. Diğer önemli elementler 8-10%'de Kobalt (Co), 3-4%'de Alüminyum (Al), 1,5-2,5%'de Molibden (Mo), 2-3%'de Tungsten (W), 0,7-1,2%'de Titanyum (Ti), 0,1-0,6%'de Niyobyum (Nb) ve 0,5-1,5%'de Tantaldır (Ta). Eser miktarda Karbon (C), Bor (B), Manganez (Mn), Silikon (Si), Fosfor (P) ve Sülfür (S) de mevcuttur ve tutarlı özellikler ve performans sağlamak için titizlikle kontrol edilir.

Fiziksel Özellikler

Inconel 738, onu yüksek stres ve yüksek sıcaklık uygulamaları için uygun kılan birkaç temel fiziksel özellik sergiler.

Yoğunluk

Inconel 738'in yoğunluğu 8,11 g/cm³ ile 8,24 g/cm³ arasında değişir, bu da sağlam yapısal bileşimine katkıda bulunur ve yüksek mekanik gerilimlere maruz kalan bileşenler için idealdir.

Erime Aralığı

Inconel 738'in erime aralığı yaklaşık 1230-1315°C'dir ve alaşımın aşırı termal koşullar altında yapısal bütünlüğünü korumasını sağlayarak gaz türbini kanatları gibi uygulamalar için uygun hale getirir.

Termal İletkenlik

Yaklaşık 11,2 W/m-K termal iletkenliğe sahip Inconel 738, yüksek sıcaklıktaki ortamlarda ısı dağılımını etkin bir şekilde yöneterek bileşenlerin performansını ve uzun ömürlülüğünü artırır.

Termal Genleşme

Inconel 738, °F başına (70-200 °F arasında) 6,45 x 10^-6 termal genleşme katsayısına sahiptir, bu da şeklini korumaya ve sıcaklıklar değiştiğinde stresi azaltmaya yardımcı olur.

Özgül Isı

Inconel 738'in özgül ısısı 70°F'de yaklaşık 0,10 Btu/lb/°F'dir ve ısıyı verimli bir şekilde emme ve dağıtma kabiliyetine yardımcı olur.

Mekanik Özellikler

Inconel 738, aşağıdakileri içeren olağanüstü mekanik özellikleriyle ünlüdür:

Çekme Dayanımı

70°F'de Inconel 738 yaklaşık 159.000 psi gerilme mukavemetine sahiptir, bu da onu deforme olmadan önemli mekanik yüklere dayanması gereken bileşenler için ideal hale getirir.

Sürünme Direnci

Inconel 738 üstün sürünme direncine sahiptir, bu da onu yüksek sıcaklıklara ve gerilmelere uzun süre maruz kalmayı içeren uygulamalar için uygun hale getirir. Bu özellik, bileşenlerin zaman içinde yapısal bütünlüğünü korumak için hayati önem taşır.

Sertlik ve Süneklik

Alaşım sertlik ve sünekliği dengeleyerek aşınma ve deformasyona karşı direnç gösterirken mekanik gerilimlere kırılmadan dayanma kabiliyetini korur.

Korozyon ve Oksidasyon Direnci

Inconel 738'deki yüksek krom ve alüminyum içeriği, yüksek sıcaklıklarda koruyucu bir oksit tabakası oluşturarak zorlu ortamlarda korozyona ve oksidasyona karşı mükemmel direnç sağlar.

Yüksek Sıcaklık Performansı

Inconel 738, yüksek sıcaklıklı ortamlarda olağanüstü iyi performans gösterecek şekilde özel olarak tasarlanmıştır. Yüksek erime noktası, termal kararlılık ve termal sürünme ve oksidasyona karşı direnç kombinasyonu, gaz türbinleri, havacılık motorları ve diğer zorlu uygulamalardaki bileşenler için tercih edilen bir seçim olmasını sağlar.

Uygulamalar

Gaz türbinlerinde Inconel 738, yüksek sıcaklık mukavemeti ve oksidasyon direnci için gereklidir. Türbin kanatları, kanatlar ve yakıcı kutular gibi bileşenler, alaşımın 750°C'yi aşan sıcaklıklarda mekanik bütünlüğü koruma yeteneğinden yararlanır. Yüksek krom içeriği koruyucu bir oksit tabakası oluşturarak gaz türbinlerinin sıcak bölümlerinde oksidasyon ve korozyona karşı direnci artırır. Bu, döngüsel termal stresler ve yüksek mekanik yükler altında bile uzun bileşen ömrü ve güvenilirlik sağlar.

Havacılık ve uzay mühendisliğinde Inconel 738, çeşitli motor bileşenlerinin üretimi için kritik öneme sahiptir. Alaşımın üstün sürünme direnci ve yüksek çekme mukavemeti, onu jet motorlarının sıcak gaz yolunda çalışan türbin kanatları ve kanatları için ideal kılar. Aşırı sıcaklıklara ve korozif ortamlara dayanma kabiliyeti, bu bileşenlerin yüksek irtifa uçuşunun zorlu koşullarına dayanmasını sağlar. Ayrıca, Inconel 738'in mükemmel yorulma direnci, uçak motorlarının uzun süreli dayanıklılığı için çok önemlidir ve güvenlik ve performansa katkıda bulunur.

Otomotiv endüstrisinde Inconel 738 yüksek performans ve yarış uygulamalarında kullanılır. Turboşarj bileşenleri ve egzoz sistemleri, alaşımın yüksek sıcaklıklarla başa çıkma ve korozyona direnme yeteneğinden yararlanır. Yüksek erime noktası ve mükemmel mekanik özellikler, bu parçaların yüksek sıcaklıklarda verimli bir şekilde çalışmasını sağlayarak motor performansını ve uzun ömürlülüğü artırır. Alaşımın termal yorulma ve oksidasyona karşı direnci, otomotiv parçalarının yüksek hızlı çalışmanın zorlu koşulları altında yapısal bütünlüklerini korumalarını sağlar.

Enerji sektöründe Inconel 738, gaz türbinleri ve diğer yüksek sıcaklık ekipmanları için bileşenlerin yapımında kullanılır. Alaşımın sağlam sürünme direnci ve yüksek sıcaklık dayanımı onu türbin kanatları, kanatlar ve yakıcı gömlekler gibi kritik parçalar için uygun hale getirir. Bu bileşenler yüksek sıcaklıklara ve gerilimlere uzun süre maruz kalmaya dayanmalıdır ve Inconel 738'in özellikleri güvenilir performans ve uzun hizmet ömrü sağlar. Oksidasyona ve termal yorgunluğa karşı direnci, enerji uygulamaları için uygunluğunu daha da artırarak bakım maliyetlerini ve arıza süresini azaltır.

Nükleer ve kimya endüstrilerinde, Inconel 738'in mükemmel korozyon direnci ve yüksek sıcaklık performansı onu tercih edilen bir malzeme haline getirmektedir. Alaşım, korozif ortamlarda ve yüksek termal yükler altında dayanıklılık gerektiren reaktör kaplarında ve ısı eşanjörlerinde kullanılır. Yüksek sıcaklıklarda mekanik mukavemeti koruma ve oksidasyona direnme kabiliyeti, nükleer reaktörlerin ve kimyasal işleme ekipmanlarının güvenli ve verimli çalışmasını sağlar. Ayrıca, alaşımın ışınlama altındaki kararlılığı ve gerilme korozyonu çatlamasına karşı direnci bu zorlu alanlarda faydalıdır.

Deniz ortamlarında Inconel 738, özellikle tuzlu su koşullarında olağanüstü korozyon direnci gerektiren uygulamalar için çok uygundur. Donanma gemisi egzoz sistemleri ve açık deniz petrol kulesi ekipmanı gibi bileşenler, alaşımın korozyona direnme ve mekanik bütünlüğü koruma yeteneğinden yararlanır. Inconel 738'deki yüksek krom ve alüminyum içeriği koruyucu bir oksit tabakası oluşturarak bozulmayı önler ve deniz bileşenlerinin hizmet ömrünü uzatır.

Üretim Süreçleri

Döküm Prosesleri

Vakumlu Hassas Döküm

Vakumlu hassas döküm, büyük ve karmaşık Inconel 738 bileşenlerini üretmek için kullanılan birincil yöntemdir. Süreç, daha sonra seramik bir kabukla çevrelenen istenen parçanın bir mum modelinin oluşturulmasını içerir. Seramik sertleştiğinde, balmumu eritilir ve erimiş Inconel 738'in vakum koşulları altında döküldüğü bir boşluk bırakılır. Bu işlem kontaminasyonu en aza indirir ve mükemmel mekanik özelliklere sahip yüksek kaliteli dökümler sağlar.

Yönlü Katılaştırma ve Tek Kristal Döküm

Yönlü katılaştırma ve tek kristal döküm, Inconel 738 bileşenlerinin yüksek sıcaklık performansını artıran gelişmiş tekniklerdir. Yönlü katılaştırma, alaşımın sürünme direncini artıran sütunlu bir tane yapısı oluşturmak için katılaşma cephesini kontrol etmeyi içerir. Tek kristal döküm, tane sınırlarını tamamen ortadan kaldırarak yüksek sıcaklıklı ortamlarda üstün mekanik özellikler ve daha uzun hizmet ömrü sağlar.

Dövme

Dövme, Inconel 738 için bir diğer kritik üretim sürecidir ve rafine tane yapılarına sahip yüksek mukavemetli bileşenler üretmek için kullanılır. İşlem, alaşımın yeniden kristalleşme sıcaklığına kadar ısıtılmasını ve ardından sıkıştırma kuvvetleri kullanılarak şekillendirilmesini içerir. Bu yöntem Inconel 738'in mekanik özelliklerini geliştirerek türbin kanatları ve diskleri gibi üstün güç ve dayanıklılık gerektiren bileşenler için ideal hale getirir.

Toz Metalurjisi

Doğrudan Metal Lazer Sinterleme (DMLS)

Doğrudan Metal Lazer Sinterleme (DMLS), toz haline getirilmiş Inconel 738'i katman katman kaynaştırarak hassas ve karmaşık şekiller oluşturmak için lazer kullanan bir eklemeli üretim tekniğidir. Bu yöntem, geleneksel tekniklerle yapılması zor olan karmaşık bileşenlerin üretilmesi için idealdir. Ortaya çıkan parçalar mükemmel mekanik özelliklere sahiptir ve Sıcak İzostatik Presleme (HIP) gibi işlemlerle daha da geliştirilebilir.

Lazerle Tasarlanmış Ağ Şekillendirme (LENS)

LENS, toz haline getirilmiş Inconel 738'in lazer kullanılarak biriktirilmesini içeren bir başka eklemeli üretim sürecidir. Bu teknik, mevcut bileşenlerin onarımının yanı sıra yeni parçaların oluşturulmasına da olanak tanır. LENS, minimum malzeme atığı ve yüksek mekanik bütünlük ile ağ şekline yakın parçalar üretme kabiliyeti açısından avantajlıdır.

Sıcak İzostatik Presleme (HIP)

HIP, döküm veya eklemeli imalat yoluyla üretilen Inconel 738 parçalarının mekanik özelliklerini iyileştirmek için kullanılan kritik bir işlem sonrası tekniğidir. İşlem, bileşenlerin inert bir gaz atmosferinde yüksek basınç ve sıcaklığa tabi tutulmasını içerir, bu da iç gözenekliliği ortadan kaldırır ve yoğunluğu artırır. HIP, malzemenin genel mukavemetini, sünekliğini ve yorulma direncini artırarak onu havacılık ve enerji üretimi endüstrilerindeki türbin kanatları gibi yüksek stresli uygulamalar için daha uygun hale getirir.

Metal Enjeksiyon Kalıplama (MIM)

Metal Enjeksiyon Kalıplama (MIM), dar toleranslara sahip küçük, karmaşık Inconel 738 parçaları yapmak için kullanılan bir işlemdir. Bir besleme stoğu oluşturmak için metal tozlarının bir bağlayıcı ile karıştırılmasını içerir ve daha sonra bir kalıba enjekte edilir. Kalıplamadan sonra bağlayıcı çıkarılır ve parçalar tam yoğunluk elde etmek için sinterlenir. MIM, plastik enjeksiyon kalıplamanın esnekliğini Inconel 738'in malzeme özellikleriyle birleştirerek karmaşık parçaların büyük miktarlarda üretilmesi için idealdir.

Standartlara Uygunluk

Inconel 738 bileşenleri, güvenilirlik ve performans sağlamak için katı endüstri standartlarını karşılamalıdır. Temel standartlar, Inconel 738 için kimyasal bileşimi, mekanik özellikleri ve üretim süreçlerini tanımlayan ISO ve ASTM spesifikasyonlarını içerir. Bu standartlara uyulması, bileşenlerin havacılık ve enerji sektörleri gibi zorlu ortamlarda kullanım için gerekli kaliteyi karşılamasını sağlar.

Diğer Süperalaşımlarla Karşılaştırmalı Analiz

Kompozisyon

Inconel 738 nikel, krom, kobalt, alüminyum ve molibden, tungsten, titanyum, niyobyum ve tantal gibi diğer elementlerden oluşan nikel bazlı bir süper alaşımdır. Yüksek ve düşük karbonlu versiyonları bulunan Inconel 738, düşük karbonlu versiyonu (IN-738LC) kullanıldığında büyük kesitlerde gelişmiş dökülebilirlik ve stabilite dahil olmak üzere çeşitli temel özellikler sergiler.

Diğer Süperalaşımlarla Karşılaştırma:

- Inconel 625: Inconel 738'e kıyasla daha yüksek molibden konsantrasyonu içerir, yüksek klorürlü ortamlarda üstün direnç sağlar, ancak daha az termal stabilite sağlar.

- Haynes 230: Krom, molibden, tungsten ve diğer küçük elementlerden oluşur, mükemmel yüksek sıcaklık direnci ve oksidasyon direnci sunar, ancak uygulamalar açısından Inconel 738 kadar çok yönlü değildir.

- Waspaloy: Inconel 738'e benzer bir bileşime sahip, ancak daha yüksek gama asal içeriğine sahip, yüksek sıcaklık mukavemetini ve sürünme direncini artıran nikel bazlı bir alaşım.

Özellikler

Inconel 738 birkaç temel özellik sergiler:

- Yüksek Sıcaklık Dayanımı: Mekanik özelliklerini 750°C'ye kadar ve hatta belirli koşullarda 1000°C'nin üzerindeki sıcaklıklarda korur.

- Termal İletkenlik: Yaklaşık 11,2 W/m-K, yüksek sıcaklıktaki ortamlarda termal yönetim için yeterlidir.

- Yoğunluk: 8,15 g/cm³ ile 8,24 g/cm³ arasında değişir ve sağlam bileşimine katkıda bulunur.

- Sürünme Direnci: Türbin kanatları gibi uygulamalar için çok önemli olan bileşimi ve mikro yapısı nedeniyle üstündür.

Diğer Süperalaşımlarla Karşılaştırma:

- Inconel 625: Inconel 738'den daha düşük bir erime noktasına ve daha az sürünme direncine sahiptir, ancak klorür kaynaklı korozyona karşı direnci nedeniyle deniz ortamlarında mükemmeldir.

- Haynes 230: Üstün oksidasyon direnci sunar ancak Inconel 738'e kıyasla yüksek sıcaklıklarda daha az güçlüdür.

- Waspaloy: Gama prime çökelme sertleşmesi nedeniyle Inconel 738'den daha yüksek yüksek sıcaklık dayanımı ve sürünme direnci sergiler.

Uygulamalar

Inconel 738 yaygın olarak kullanılmaktadır:

- Havacılık ve uzay: Yüksek sıcaklık dayanımı ve oksidasyon ve korozyona karşı direnci nedeniyle türbin kanatları, kanatlar ve jet motorlarındaki diğer parçalar gibi bileşenler.

- Enerji Üretimi: Gaz türbini kanatları ve yüksek sürünme direncinin gerekli olduğu diğer bileşenler.

- Otomotiv: Yüksek performanslı egzoz sistemleri ve turboşarj bileşenleri termal kararlılığından yararlanır.

Diğer Süperalaşımlarla Karşılaştırma:

- Inconel 625: Yüksek klorür direncinin gerekli olduğu denizcilik ve kimyasal işleme endüstrilerinde kullanılır.

- Haynes 230: Mükemmel oksidasyon direnci nedeniyle genellikle yüksek sıcaklık fırın bileşenlerinde kullanılır.

- Waspaloy: Gaz türbini bileşenleri gibi yüksek sıcaklıklarda yüksek mukavemet gerektiren havacılık ve uzay uygulamalarında kullanılır.

Üretim Süreçleri

Inconel 738, eklemeli üretim (örneğin Seçici Lazer Eritme, Elektron Işını Eritme), sıcak izostatik presleme (HIP) ve metal enjeksiyon kalıplama (MIM) dahil olmak üzere çeşitli yöntemlerle üretilebilir. Bu teknikler, havacılık ve enerji sektörleri için gerekli olan karmaşık ve yüksek yoğunluklu bileşenlerin üretilmesini sağlar.

Sıkça Sorulan Sorular

Aşağıda sıkça sorulan bazı soruların yanıtları yer almaktadır:

Inconel 738'in kimyasal bileşimi nedir?

Inconel 738, olağanüstü yüksek sıcaklık mukavemeti ve oksidasyon ve korozyona karşı direnci ile bilinen nikel bazlı bir süper alaşımdır. Birincil kimyasal bileşimi şunları içerir:

- Nikel (Ni): Alaşımın dengesi

- Krom (Cr): 15.70-16.30%

- Kobalt (Co): 8.00-9.00%

- Alüminyum (Al): 3.20-3.70%

- Titanyum (Ti): 3.20-3.70%

- Molibden (Mo): 1.50-2.00%

- Tungsten (W): 2.40-2.80%

- Tantal (Ta): 1.50-2.00%

- Niyobyum (Nb): 0.60-1.10%

- Bor (B): 0.005-0.015%

- Zirkonyum (Zr): 0.05-0.15% (IN-738LC'de 0.03-0.08%)

- Karbon (C): IN-738C'de 0,15-0,20%, IN-738LC'de 0,09-0,13%

- Demir (Fe), Manganez (Mn), Silisyum (Si), Sülfür (S): Belirtilen sınırlar dahilinde daha küçük miktarlarda mevcut (örneğin, Fe ≤ 0,05%, Mn ≤ 0,02%, Si ≤ 0,30%, S ≤ 0,015%)

Bu hassas element kombinasyonu Inconel 738'e sağlam mekanik özellikler kazandırarak onu gaz türbinleri ve havacılık bileşenleri gibi yüksek sıcaklık uygulamaları için ideal hale getirir.

Inconel 738 endüstriyel uygulamalarda nasıl kullanılır?

Inconel 738, olağanüstü yüksek sıcaklık mukavemeti, korozyon direnci ve termal kararlılığı nedeniyle aşırı koşullar altında yüksek performans gerektiren endüstriyel uygulamalarda yaygın olarak kullanılmaktadır. Havacılık ve uzay endüstrisinde, yüksek sıcaklıklarda oksidasyona karşı dayanıklılık ve direnç sağladığı gaz türbini motorlarında türbin kanatları, kanatlar, yanma kutuları ve art yakıcı parçaların üretiminde kullanılır.

Enerji sektöründe Inconel 738, gaz türbinlerinde yakıcı kutular ve türbin kanatları gibi bileşenler için kullanılır ve yüksek termal ve mekanik stresler altında güvenilir performans sağlar. Otomotiv endüstrisi, yüksek performanslı egzoz sistemlerinde ve turboşarj bileşenlerinde kullanımından yararlanarak motor verimliliğini ve uzun ömürlülüğünü artırır. Petrol ve gaz endüstrisinde, zorlu ortamlarda mukavemetinin ve korozyon direncinin çok önemli olduğu kuyu içi emniyet valflerinde ve kuyu başı bileşenlerinde kullanılır. Kimyasal işleme endüstrisi, kararlılığı ve agresif kimyasallara karşı direnci nedeniyle reaktör iç parçaları, yıkayıcılar ve siklon bileşenleri için Inconel 738'den yararlanır.

Ayrıca, nükleer endüstri bu alaşımı yüksek sıcaklık ve korozyon direnci gerektiren, radyasyon ve aşırı koşullar altında kararlılığı koruyan bileşenler için kullanır. Bu uygulamalar Inconel 738'in zorlu endüstriyel ortamlardaki çok yönlülüğünü ve güvenilirliğini vurgulamaktadır.

Inconel 738'in temel özellikleri nelerdir?

Inconel 738, olağanüstü yüksek sıcaklık mukavemeti, korozyon ve oksidasyon direnci ve sürünme direnci ile bilinen nikel bazlı bir süper alaşımdır. Kimyasal bileşimi, alüminyum, molibden, tungsten, titanyum, niyobyum ve tantal ile birlikte önemli miktarda nikel, krom ve kobalt içerir. Inconel 738'in temel özellikleri şunlardır:

- Yüksek Sıcaklık Dayanımı: Yüksek sıcaklıklarda mekanik özelliklerini korur, gaz türbini kanatları için idealdir.

- Korozyon ve Oksidasyon Direnci: Krom ve alüminyum zorlu ortamlarda mükemmel direnç sağlar.

- Sürünme Direnci: Yüksek sıcaklıklarda sabit gerilim altında deformasyona karşı üstün direnç.

- Termal İletkenlik: Yaklaşık 11,2 W/m-K, etkili ısı dağılımına yardımcı olur.

- Yoğunluk ve Erime Noktası: Yoğunluk 8,15 ila 8,24 g/cm³ arasında değişir ve erime noktası 1310°C ile 1335°C arasındadır.

- Çekme Dayanımı: 1050 MPa ila 1300 MPa arasında değişir ve önemli mekanik gerilimlere dayanabilmesini sağlar.

Bu özellikler Inconel 738'i havacılık ve enerji sektörlerindeki yüksek performanslı uygulamalar için tercih edilen bir malzeme haline getirmektedir.

Inconel 738 diğer nikel bazlı süper alaşımlarla nasıl karşılaştırılır?

Inconel 738, üstün yüksek sıcaklık dayanımı, korozyon direnci ve termal kararlılığı nedeniyle nikel bazlı süper alaşımlar arasında öne çıkmaktadır. Inconel 718, Hastelloy X ve Waspaloy gibi diğer nikel bazlı süper alaşımlarla karşılaştırıldığında, Inconel 738 olağanüstü sürünme direnci gösterir ve yüksek sıcaklıklarda mekanik özelliklerini korur, bu da onu özellikle gaz türbinleri ve havacılık motorlarındaki türbin kanatları ve yakıcılar gibi zorlu uygulamalar için uygun hale getirir.

Buna karşılık, Inconel 718 mükemmel mekanik özellikleri ve kaynaklanabilirliği ile bilinir, ancak Inconel 738'in üstün olduğu en yüksek sıcaklık uygulamaları için daha az uygundur. Hastelloy X iyi oksidasyon direnci ve yüksek sıcaklık mukavemeti sunar ancak Inconel 738'in aşırı yüksek stresli ortamlardaki performansıyla eşleşmez. Başka bir yüksek sıcaklık süper alaşımı olan Waspaloy, karşılaştırılabilir yüksek sıcaklık mukavemetine sahiptir, ancak Inconel 738 genellikle daha iyi sürünme direnci sağlar ve aşırı sıcaklıklarda uzun vadeli stabilitenin çok önemli olduğu uygulamalarda tercih edilir.

Bu nedenle Inconel 738, yüksek sıcaklıklara ve mekanik strese uzun süre maruz kalmanın kritik olduğu uygulamalarda tercih edilir.

Inconel 738 ile ilgili yaygın üretim zorlukları nelerdir?

Nikel bazlı bir süper alaşım olan Inconel 738, öncelikle yüksek alaşım içeriği ve karmaşık bileşimi nedeniyle çeşitli üretim zorlukları sunar. Temel zorluklar şunları içerir:

-

Üretilebilirlik ve İşlenebilirlik: Krom, kobalt ve molibden gibi elementlerin yüksek içeriği mekanik özelliklerini geliştirir ancak işleme ve kaynak işlemlerini zorlaştırır. Alaşım, kaynak sırasında gerilme yaşı çatlamasına eğilimlidir ve kaynak parametrelerinin ve tekniklerinin hassas bir şekilde kontrol edilmesini gerektirir.

-

Katmanlı Üretim (AM) Sorunları: Elektron Işını Eritme (EBM) ve Seçici Lazer Eritme (SLM) gibi teknikler, tutarsız toz yayılımı, etkisiz sıcaklık izleme ve yeniden kullanılan tozun bozulması gibi zorluklarla karşı karşıyadır. Işın akımı ve tarama stratejisi gibi parametrelerin optimize edilmesi, yoğun ve çatlaksız bileşenler üretmek için gereklidir.

-

Yüksek Malzeme Maliyetleri: Inconel 738 tozunun maliyeti, diğer metallere kıyasla önemli ölçüde daha yüksektir ve yaygın kullanım için ekonomik fizibilitesini etkiler.

-

Hidrojen Kırılganlığı: Bu alaşım, diğer nikel bazlı süper alaşımlar gibi, mekanik bütünlüğünü tehlikeye atabilecek hidrojen gevrekleşmesine karşı hassastır.

Bu zorlukların üstesinden gelmek, gelişmiş toz metalurjisi teknikleri ve iyileştirilmiş AM süreç kontrolleri dahil olmak üzere üretim süreçlerinin sürekli araştırılmasını ve optimizasyonunu gerektirmektedir.

Inconel 738 hangi standartlara uygun olmalıdır?

Inconel 738, çeşitli yüksek sıcaklık uygulamalarında kalitesini ve performansını sağlamak için çeşitli teknik standartlara uymalıdır. Temel standartlar şunları içerir:

- ASTM B446: Bu standart spesifikasyon nikel-krom-molibden-kolumbiyum alaşımlarını kapsar ve Inconel 738'e özgü olmamakla birlikte ilgili dokümantasyonda sıklıkla atıfta bulunulur.

- AMS 5666, AMS 5663 ve AMS 5599: Bu Havacılık ve Uzay Malzeme Spesifikasyonları (AMS), Inconel 738 de dahil olmak üzere havacılık ve uzay uygulamalarında kullanılan Inconel alaşımları ile ilgilidir.

- DIN EN 2.4856 ve BS 3076: Bunlar, Inconel 738 için bölgesel düzenlemelere ve endüstri gereksinimlerine uygunluğu sağlayan Avrupa (DIN EN) ve İngiliz (BS) standartlarıdır.

- UNS N06738: Bu Birleşik Numaralandırma Sistemi (UNS) tanımı Inconel 738'e özgüdür ve kimyasal bileşimini ve özelliklerini tanımlar.

Bu standartlar, Inconel 738'in gaz türbinleri, havacılık ve diğer yüksek stresli ortamlardaki uygulamaları için gerekli olan yüksek sıcaklık performansı, mekanik mukavemet ve korozyon direnci için katı gereksinimleri karşılamasını sağlar.