I. Ortak Konular

1. Diş açma takım geometrisi açılarının diş açma üzerindeki etkisi

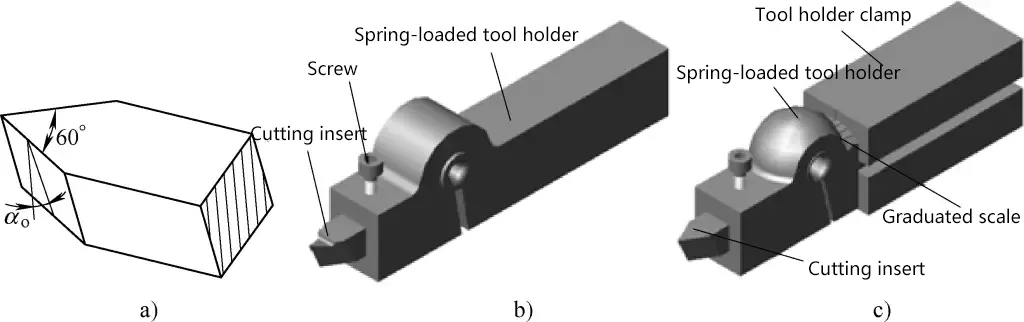

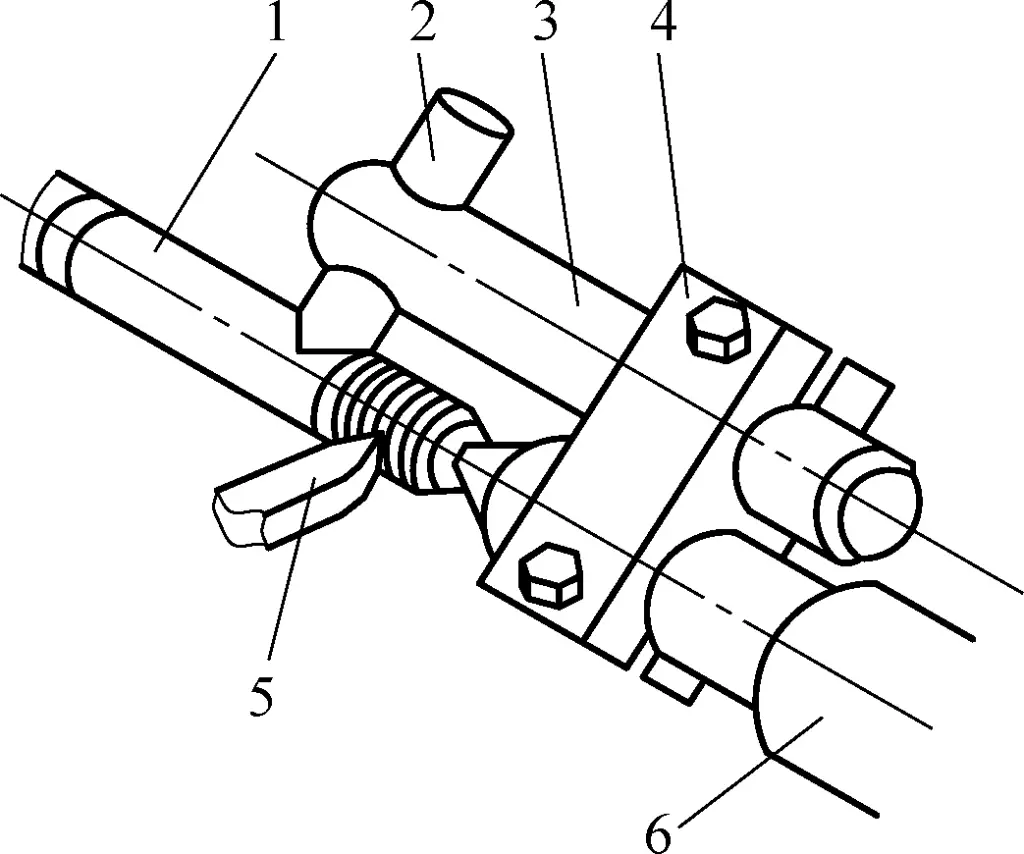

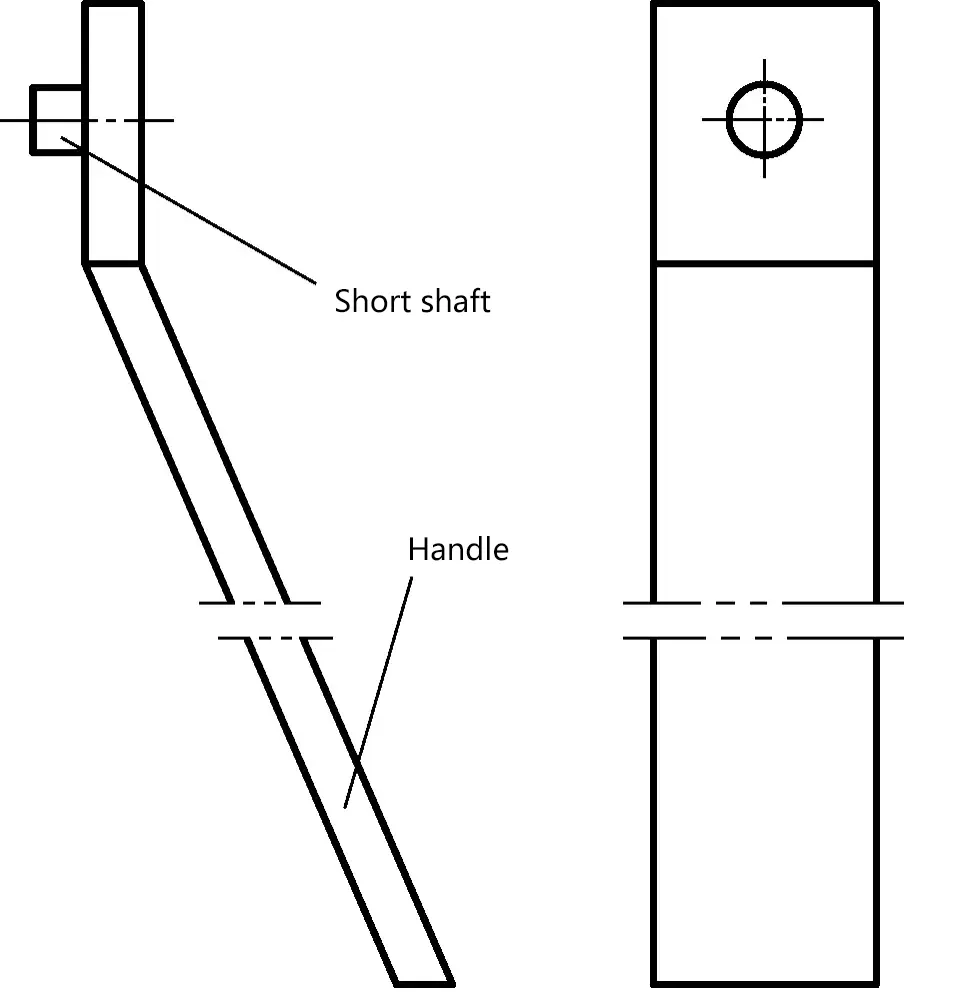

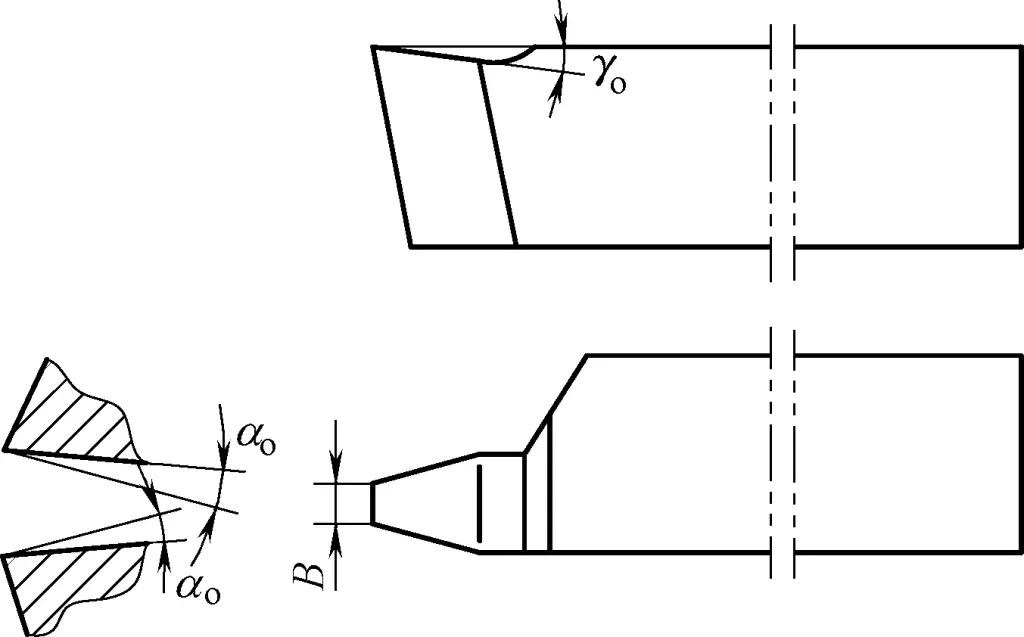

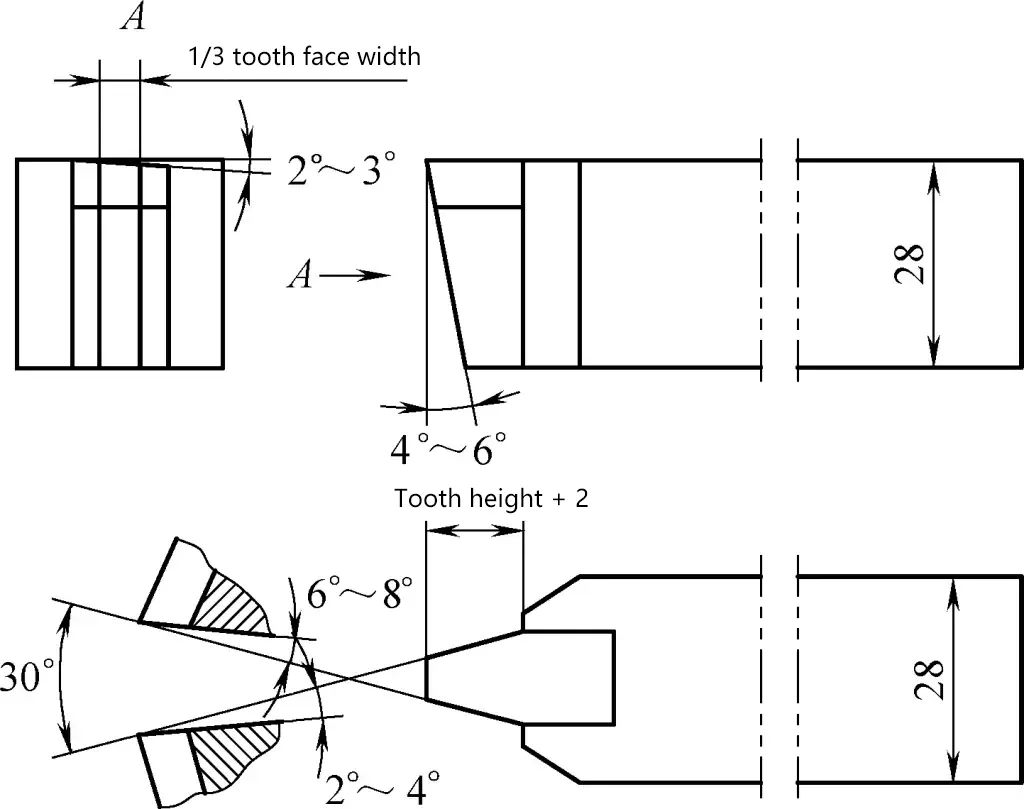

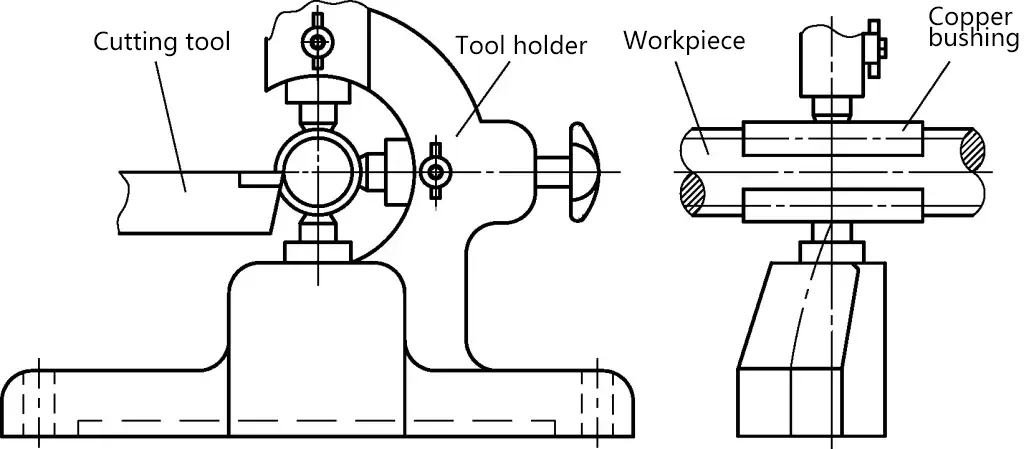

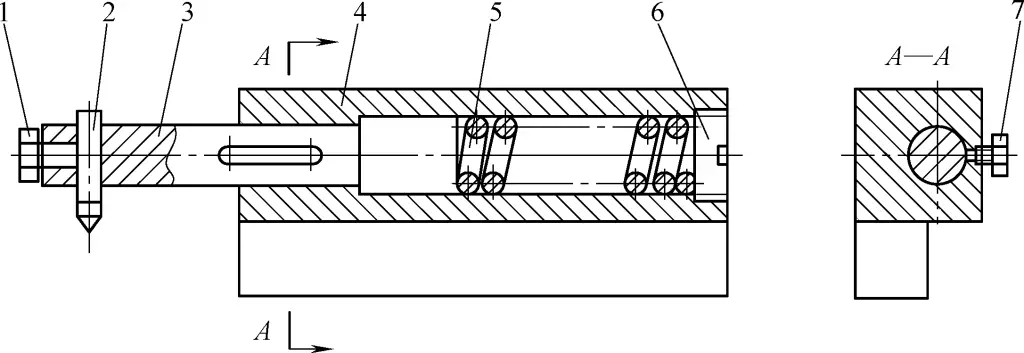

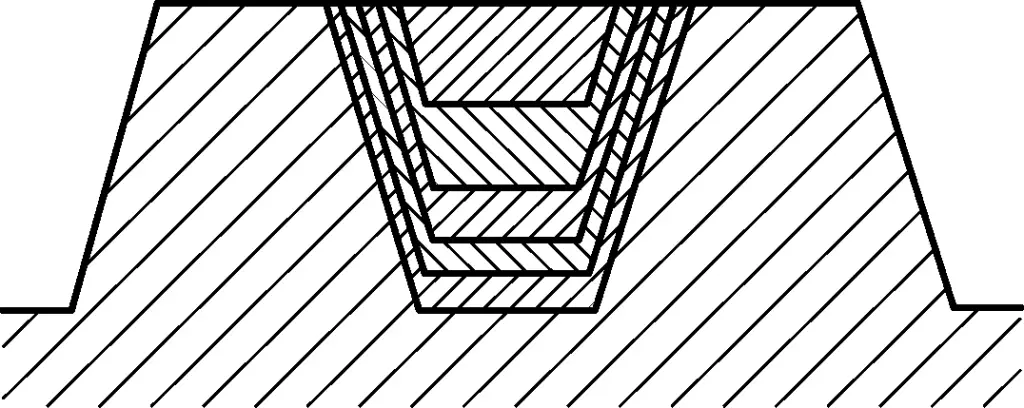

Diş açma takımı Şekil 1'de gösterilmiştir ve genellikle kullanım için Şekil 1b ve 1c'de gösterildiği gibi elastik bir takım tutucuya sıkıştırılır. Bu, kesme sırasında düzensiz kuvvetlerle karşılaşıldığında bir tampon görevi görerek takım ucunu korumak içindir. Diş tornalarken doğru kesme sıvısının kullanılması, işlenen yüzeyin yüzey pürüzlülük değerini azaltabilir.

a) Eğim açısı γ₀ = 0° olan diş tornalama takımı

b) Normal bir elastik takım tutucuya monte edilmiş diş açma takımı

c) Döner takım tutucu içine monte edilmiş diş açma takımı

(1) Takım eğim açısının diş tornalama üzerindeki etkisi

Diş açma takımının ucundaki eğim açısı radyal eğim açısı γ₀ olarak adlandırılır. Teorik olarak, eğim açısı tanımına uyarken, iki yan kenar eğim açısı tanımına uymaz, ancak yine de geleneksel olarak eğim açıları olarak adlandırılır. Ortak dişler tornalanırken, takımın radyal talaş açısı γ₁ 0°'dir ve takım ucu açısı ε₂ diş formu açısı α'ya eşittir, yani ε₃ = α = 60°, böylece tornalanan diş formu doğru olur.

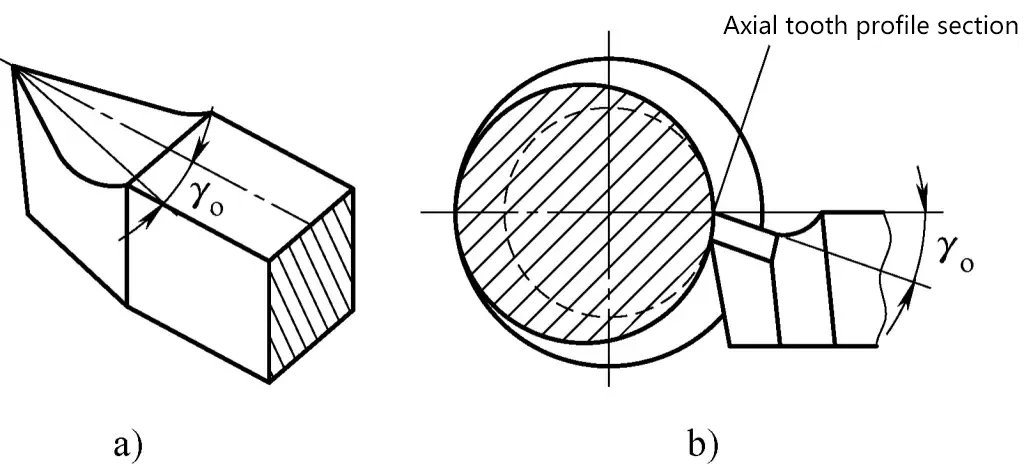

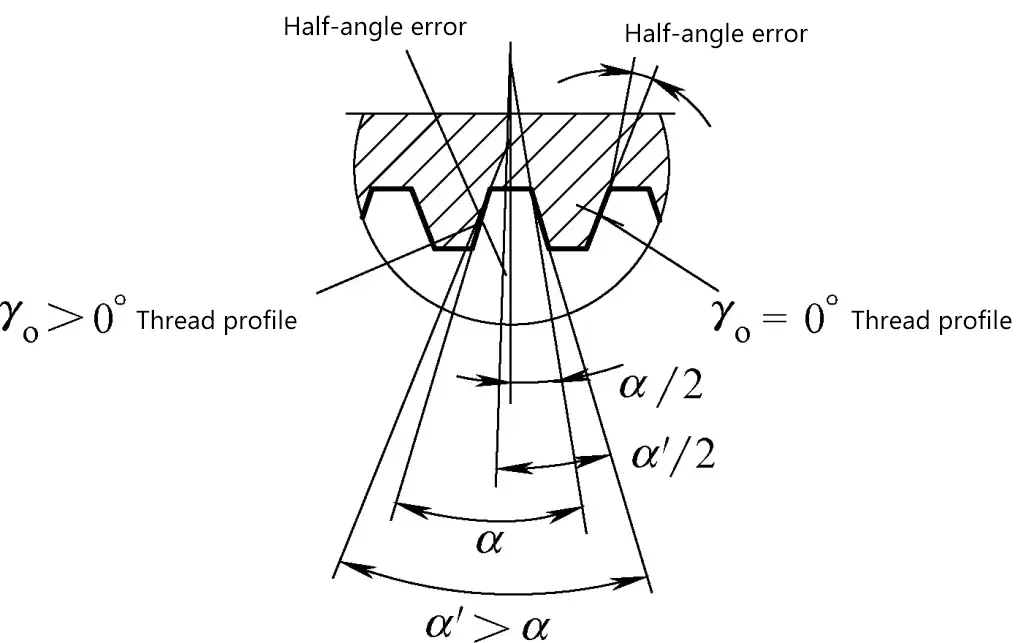

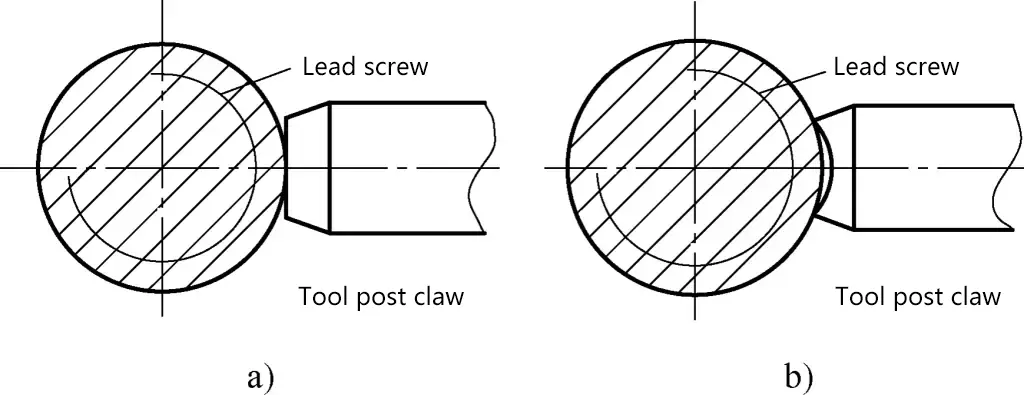

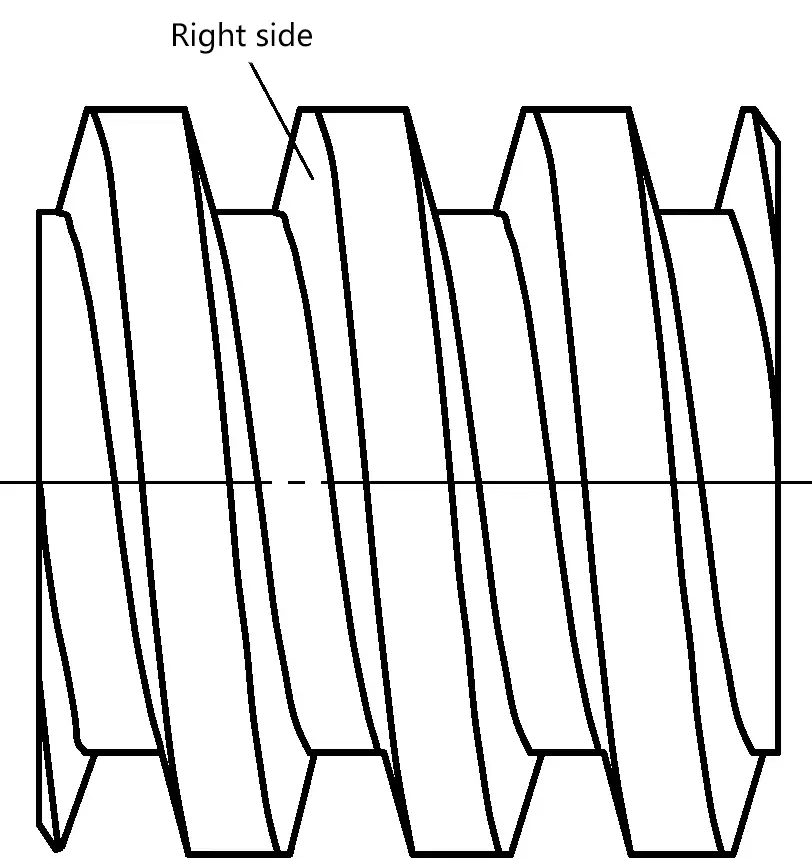

Diş açma takımının (Şekil 2) radyal eğim açısı γ₀ 0°'den büyük veya küçük olduğunda, diş açma işlemindeki iki kesme kenarı iş parçasının eksenine paralel değildir ve döndürülen diş kenarları düz çizgiler değil, hafif kavisli çizgilerdir. Ayrıca, radyal eğim açısı ne kadar büyük olursa, diş formu yarı açısındaki hata da o kadar büyük olur, yani gerçek diş formu açısı standart diş formu açısından daha büyük olur. Çıkan eksenel diş formu kesiti Şekil 3'te gösterilmiştir.

a) Radyal eğim açısı γ₀ > 0° olan diş tornalama takımı

b) İş parçasını γ₀ > 0° diş tornalama takımıyla kesme

Bu nedenle, yüksek hassasiyet gereksinimleri olan dişli iş parçalarını ince tornalarken, diş formunun doğruluğunu sağlamak için takımın eğim açısı genellikle 0° ila 5° olarak alınır.

(2) Takım ucu açısının diş tornalama üzerindeki etkisi

Daha önce de belirtildiği gibi, diş açma takımının radyal eğim açısı γ₀ > 0° olduğunda, diş form açısını etkileyecektir ve radyal eğim açısı ne kadar büyük olursa, etki de o kadar büyük olacaktır. Radyal eğim açısı γ₁ > 0° olduğunda, takım uç açısı ε₂ diş form açısı α'ya eşitse, tornalanmış diş form açısı gerekenden daha büyük olacaktır.

Bununla birlikte, daha düşük hassasiyet gereksinimleri olan dişlerde, daha kolay kesim için takım eğim açısını artırmak amacıyla, pratik çalışmalarda, nispeten doğru bir diş form açısı elde etmek için takım uç açısını uygun şekilde azaltma yöntemi kullanılabilir. Diş açma takımının radyal talaş açısı γ₀ < 12° olduğunda, takım uç açısı ε₁ aşağıdaki formül kullanılarak yaklaşık olarak hesaplanabilir:

εr=αcosγo

Nerede

α - Diş form açısı (°);

γ₀ - Dişin radyal eğim açısı (°).

Hesaplamaların uygun olmadığı durumlarda, diş tornalama takımının radyal eğim açısı γ₀ < 12° olduğunda, takım ucu açısı diş form açısından 1° ± 0,3° daha küçük yapılabilir.

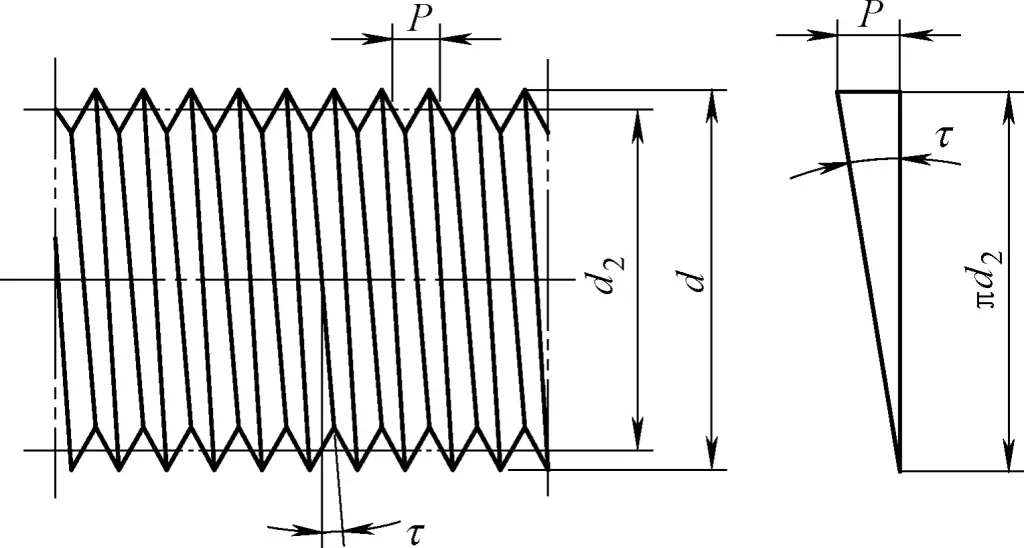

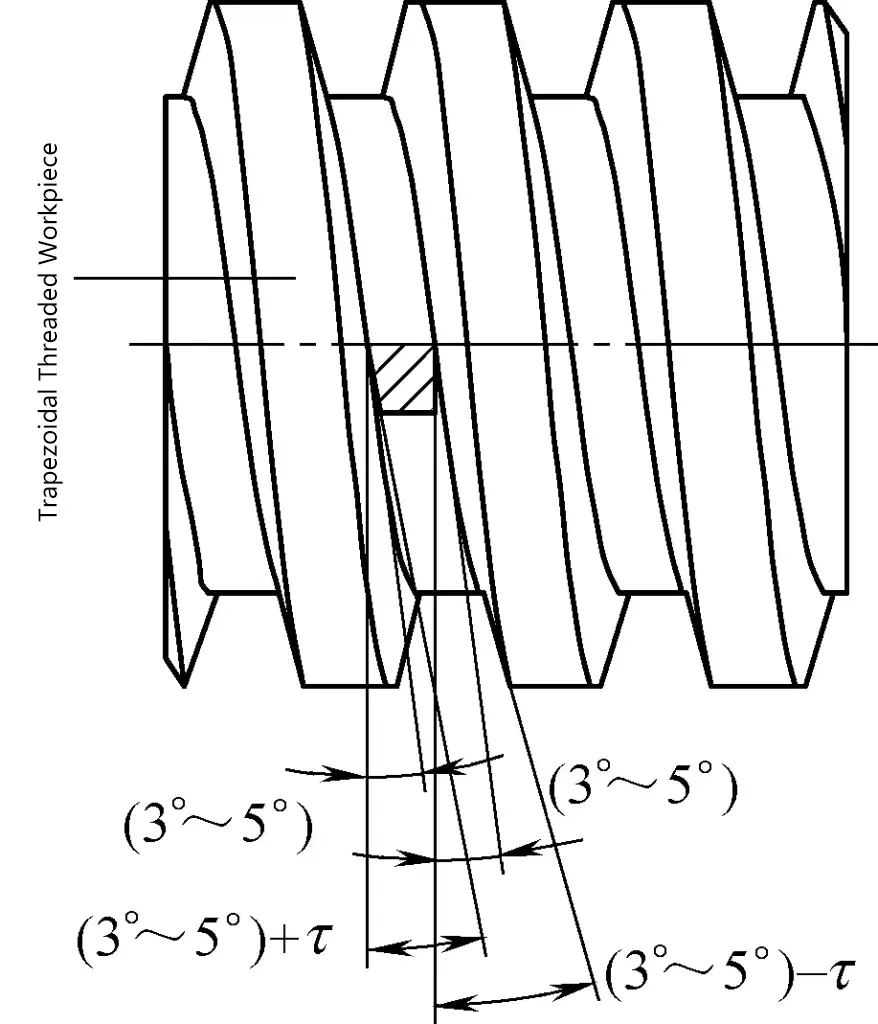

(3) Takımın iki yan kenar kabartma açısının diş tornalama üzerindeki etkisi

Dişler tornalanırken, tornalanan oluk sarmal bir çizgidir. Farklı iş parçaları için diş açma açılarının tutarsızlığı nedeniyle, diş açma takımının arkası ile diş formunun kenarı arasındaki temas açısı da değişir. İş parçasının diş açma açısı ne kadar büyükse, kesme sırasında takımın rahatlama açısı da o kadar büyük olur.

Bu açı değişimi dikkate alınmazsa, takımın arkasının diş formunun yan tarafıyla temas etmesine ve hatta çizilmesine neden olabilir. Bu faktörün etkisi özellikle büyük hatveli dişler işlenirken dikkate alınmalıdır.

Bu nedenle, sağ el dişleri tornalanırken, diş tornalama takımının sol kesme kenarındaki sol kabartma açısı α₀, orijinal kabartma açısı α₁'ye bir diş kılavuz açısı τ eklenerek hafifçe artırılmalıdır, yani, Bu sırada, sağ kesme kenarındaki sağ kabartma açısı α₄, orijinal kabartma açısı α₅'den bir diş kılavuz açısı τ çıkarılarak azaltılmalıdır, yani α₆ = α₇ - τ.

Sol dişlerin tornalanması için takım kabartma açıları yukarıdakinin tersidir, yani

αo sol=αo-τ,αo doğru=αo+τo

Diş açma açısı τ Şekil 4'te gösterilmiştir ve aşağıdaki formül kullanılarak hesaplanmıştır

tanτ=P/πd2

Nerede

P - Diş aralığı (mm);

d₀ - Diş aralığı çapı (mm).

Diş açma sırasında diş açma takımının iki yan kenar kabartma açısını ayarlarken, bir döner yaylı takım tutucu kullanılabilir.

2. Kesim istikrarını sağlamak için etkili önlemler alın

İnce şaft benzeri iş parçaları üzerindeki dişleri tornalarken, zayıf sertlikleri nedeniyle geri kuvvetin etkisi altında bükülmeye eğilimlidirler. Bu oluşumu önlemek ve azaltmak için, bir takip dayanağı kullanmanın yanı sıra, sabit bir dayanak aleti de kullanılabilir.

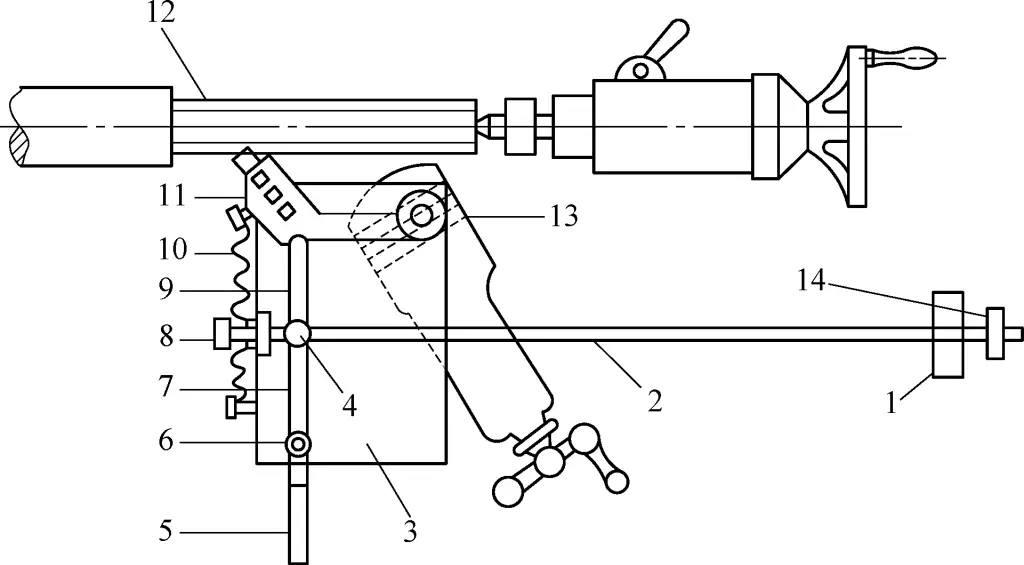

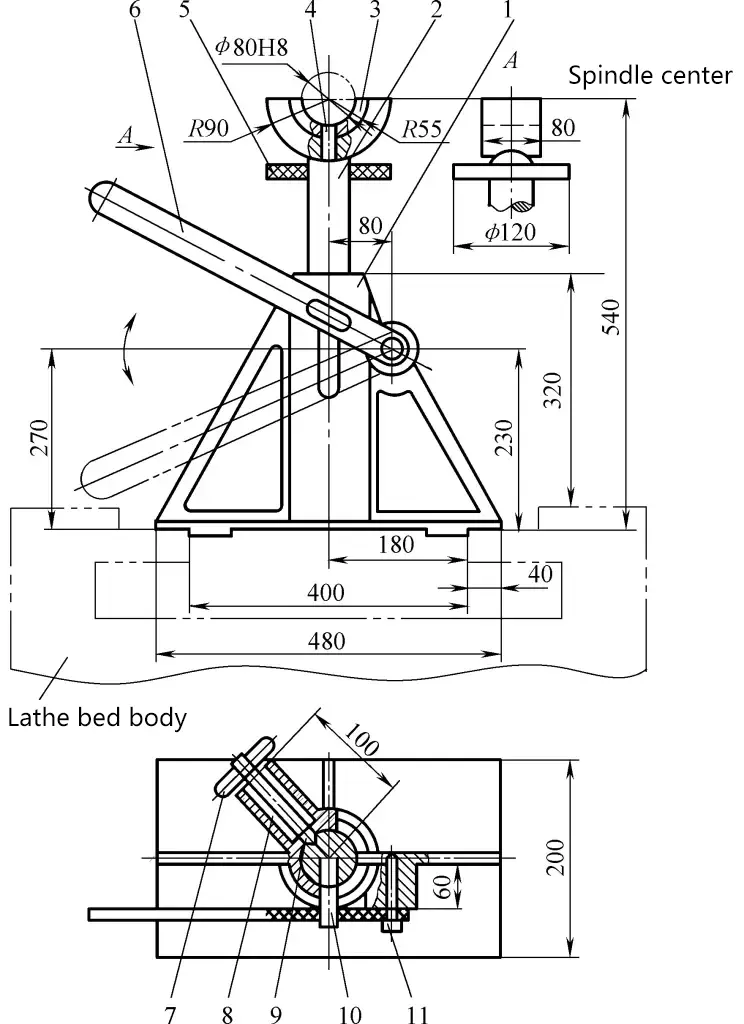

Şekil 5'te gösterildiği gibi, ince iş parçaları üzerindeki dişleri tornalarken, hafif ve sabit bir sabit dayanak kullanılır. Kelepçe bloğu punta merkezine monte edilir, destek çubuğu kelepçe bloğuna sabitlenir ve bronz sabit çubuk destek çubuğuna kelepçelenir. Sabit çubuğun ucunda, tornalama sırasında kesici takım tarafından üretilen kuvvetlere karşı koymak için dönen iş parçasına temas eden V şeklinde bir çentik vardır.

1-İş parçası

2-Bakır sabit çubuk

3-Destek çubuğu

4-Kelepçe bloğu

5-Kesme aleti

6-Kuyruksokumu

Bu cihazı monte ederken, sabit çubuk yatay düzleme açılı olmalı ve sabit çubuğun V şeklindeki çentiği, kesici takımın çubuk üzerindeki birleşik kuvvetini dengelemek için kesici takım yönüne doğru hafifçe eğimli olmalıdır.

Destek çubuğu uzunluğunun sınırlandırılması nedeniyle, bu cihaz kısa uzunluktaki nispeten ince dişli çubukların tornalanması için uygundur.

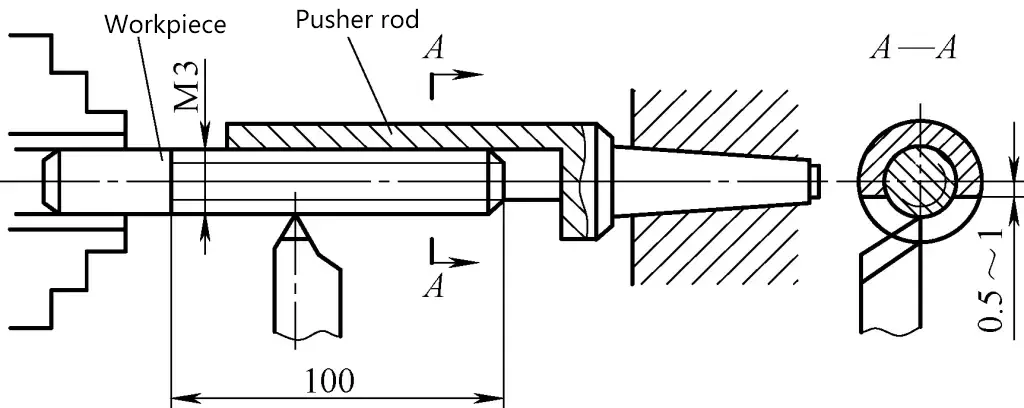

Şekil 6, punta merkezinin kullanılmasının uygun olmadığı durumlarda M3 ince dişli bir çubuğu tornalarken kullanılan sabit dayanak takımını göstermektedir.

Sabit çubuğu punta içine yerleştirin ve iş parçası yüzeyi ile iyi temas sağlamak için punta ofsetini uygun şekilde ayarlayın. Böyle bir takımın kullanılması, iş parçasının işlendikten sonra bükülmemesini sağlayabilir.

Bu aleti üretirken sünek çelik kullanılmalı ve sabit çubuğun destek yüzeyinin torna mili merkez hattına paralel olması sağlanmalıdır.

Yüksek hassasiyet gerektiren uzun dişli çubukları tornalarken, Şekil 7'de gösterilen sabit dayanak takımı kullanılabilir. Bir takip dayanağı kullanılırken, kesici takımın sağ tarafına yaylı bir pim takılır, bu da iş parçasının dengesini etkili bir şekilde sağlar ve kesme sırasında titreşimi önler.

1-İş parçası

2-Dinlenme çenesini takip edin

3-Pin

4-Bahar

5-Kesme aleti

Bu cihazı kullanırken, takip dayanağı çenesi ile pim arasındaki göreceli konumu ayarlamaya dikkat edin ve pimin destekleme kuvvetini garanti etmek için yayın belirli bir sıkıştırma kuvvetine sahip olduğundan emin olun.

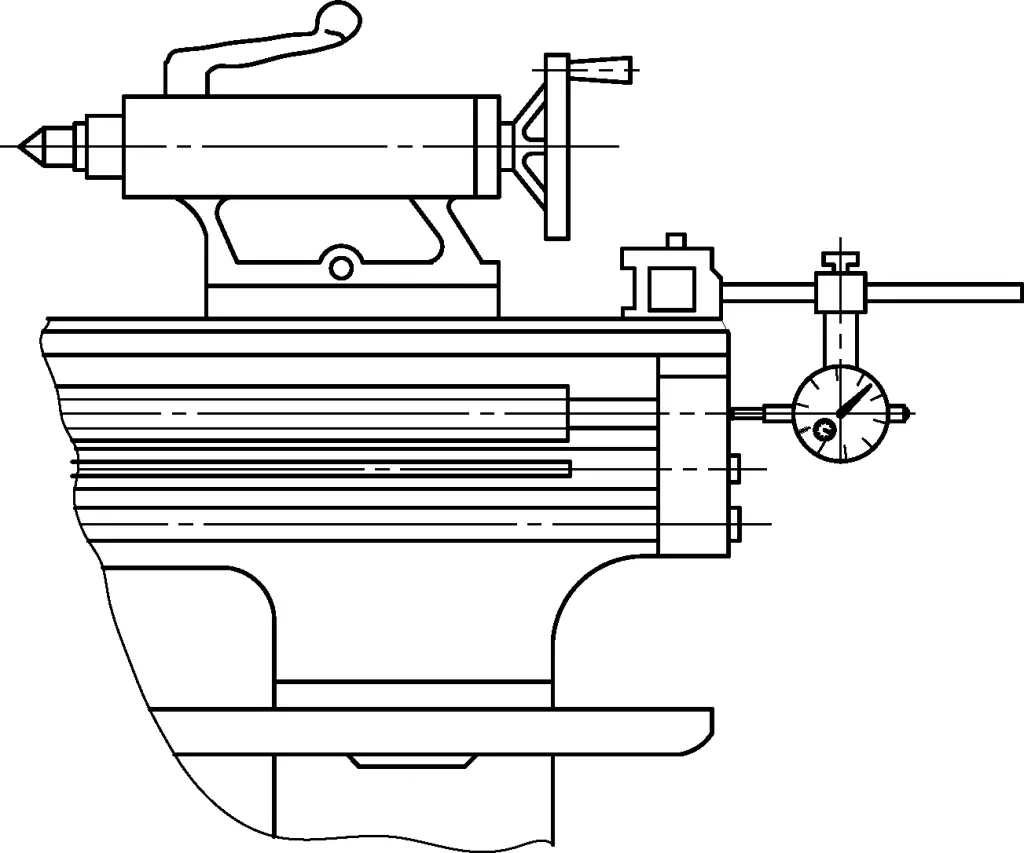

3. Tornanın uzun kılavuz vidasının eksenel hareketinin iş parçasının diş hatvesini etkilemesini önleme

İşlenmiş dişin diş adımındaki aşırı sapma vidalanabilirliğini etkileyecektir. Diş hatvesi hatalarının ana nedenleri torna tezgahının kendi hassasiyet sorunları ve torna tezgahının uzun kılavuz vidasının aşırı eksenel hareketi gibi operasyonel hatalardır.

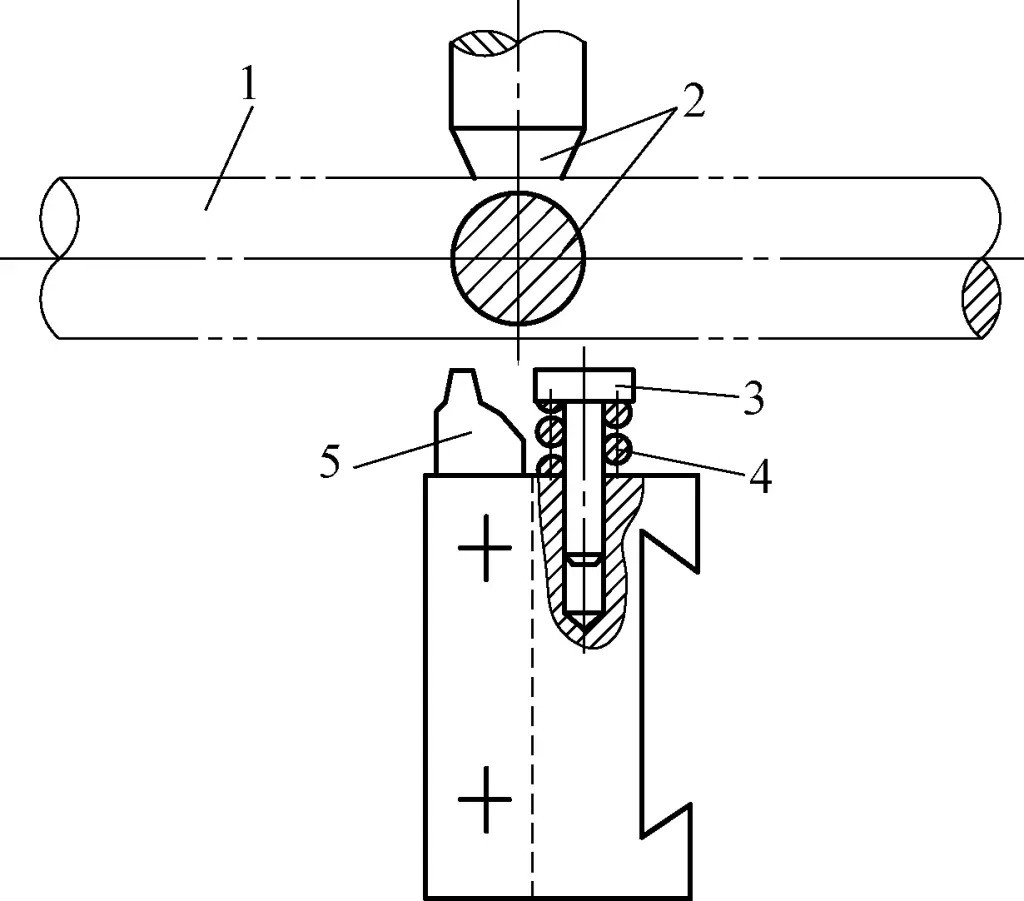

Kılavuz vidanın eksenel hareketini kontrol etme yöntemi aşağıdaki gibidir: Manyetik tabanlı bir komparatörü torna yatağı yüzeyine sabitleyin (Şekil 8), kılavuz vidanın orta deliğine çelik bir bilye yerleştirin, kılavuz vidayı döndürün ve kılavuz vidanın orta kısmındaki apronda bulunan yarım somunu açıp kapatarak kontrol edin.

Kadranlı gösterge okumalarındaki maksimum fark, uzun kılavuz vidanın eksenel hareket hatasıdır ve toleransı 0,015 mm'dir. Bu toleransı aşarsa, dikkatli bir ayarlama yapılmalıdır.

Daha düşük hassasiyet gereksinimleri olan dişlerde, hatve toleransı aşarsa, dişin vidalanabilirliğini etkilememek için, iş parçasının somununun hatve çapı biraz daha büyük döndürülebilir. Bu, diş bağlantısı sırasında hatve çapında bir miktar boşluk yaratacak ve vidalanabilirlik gereksinimlerini karşılamasına izin verecektir.

Bu boşluğa genellikle dengeleme boşluğu adı verilir. Ancak, bağlantının güvenilirliğini etkileyeceğinden hatve çapı telafi değeri süresiz olarak artırılamaz. Bu nedenle, hatve çapı telafi değerinin boyutu sınırlandırılmalıdır. Hatve çapı telafi değerinin boyutunun sınırlandırılması hatve hatasının büyüklüğünü de sınırlandırır.

Ek olarak, torna milinin eksenel hareketi, değişim dişlileri arasındaki uygunsuz boşluk, torna yatağının iş parçası eksenine aşırı paralelliği veya yatağın aşırı düzlüğü, dişli iş parçasının hatve doğruluğunu etkileyebilir.

4. İplik tornalama verimliliğinin artırılması

İş parçası verimliliğinin artırılması, işleme yöntemlerinin iyileştirilmesi, çok başlangıçlı dişli iş parçaları için birden fazla kesici takım kullanılması, kesme parametrelerinin artırılması, gelişmiş kesici takımların kullanılması, hızlı değiştirme fikstürlerinin kullanılması veya hızlı bağlama yöntemlerinin benimsenmesi, işlemler sırasında boşta kalma süresinin azaltılması, ölçüm süresinin kısaltılması ve çalışma alanının rasyonel bir şekilde düzenlenmesi gibi birçok yönü içerir. Aşağıda, örnekleme amacıyla belirli işleme yöntemlerine ilişkin birkaç örnek verilmiştir.

(1) Konik şaftlı dişli iş parçaları için boşaltma yöntemi

Konik şaftlı dişli iş parçalarını tornalarken, iş parçası kurulumunu kolaylaştırmak ve verimliliği artırmak için, iş parçası genellikle işleme için ilgili konik deliğe yerleştirilir. Ancak, boşaltma yöntemi uygun değilse, zaman kaybına neden olabilir.

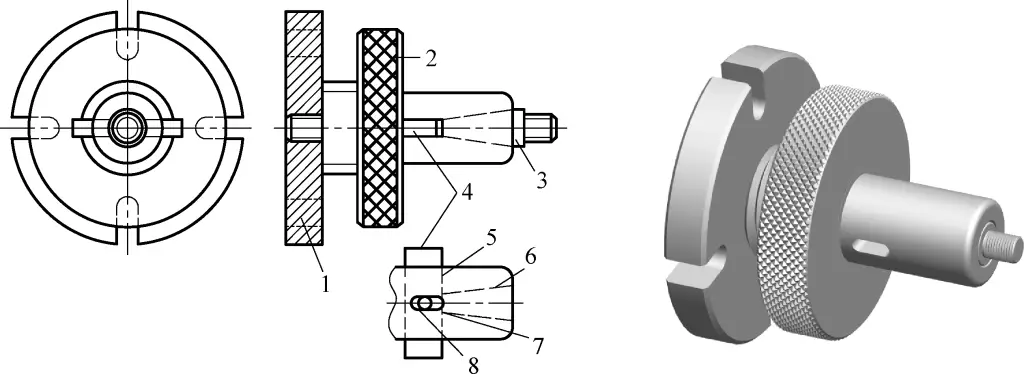

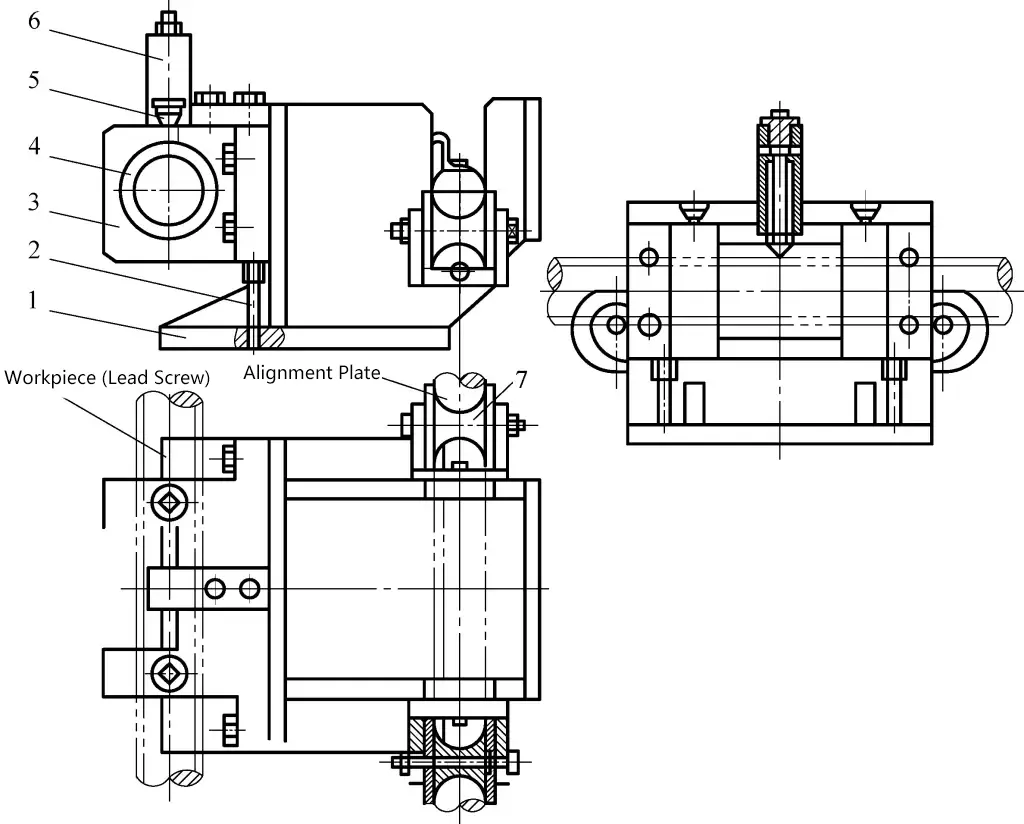

Şekil 9, konik şaftlı dişli iş parçaları için iş parçasını hızlı bir şekilde boşaltabilen bir sıkıştırma aletini göstermektedir. Fikstür gövdesi 1, üzerine vidalanmış tırtıllı bir somun 2 ile dış dişli bir kısma sahiptir. Tırtıllı somun, döndürmek için 4 deliğe sahiptir.

1-Fikstür gövdesi

2-Tırnaklı somun

3-Konik şaftlı dişli iş parçası

4-Ejektör plakası

5, 7-Yuvalı

6-Konik delik

8-Küçük iğne

Konik deliğin 6 arkasında enine bir yuva 5 vardır ve yuva 5'e bir ejektör plakası 4 yerleştirilmiştir. İtici plaka, itici plakayı yuva 5'te tutmak için yuva 7'de hareket eden küçük bir pime 8 sahiptir. Konik şaftlı dişli iş parçası 3 tamamlandıktan sonra, tırtıllı somunu 2 dışa doğru çevirmek, ejektör plakasının 4 konik şaftlı dişli iş parçasını 3 dışarı itmesine neden olacaktır.

(2) Yüksek hızlı tornalama yönteminin benimsenmesi

Yüksek hızlı diş tornalama, kesim yüzeyinin düşük yüzey pürüzlülüğü ve yüksek verimlilik gibi avantajlara sahiptir. Bununla birlikte, artan kesme sıcaklığı nedeniyle, diş tepelerinde "genleşme deformasyonuna" neden olabilir. Bu nedenle, dış dişlerin dış çapı minimum sınır boyutuna ve iç dişlerin delik çapı maksimum sınır boyutuna döndürülmelidir.

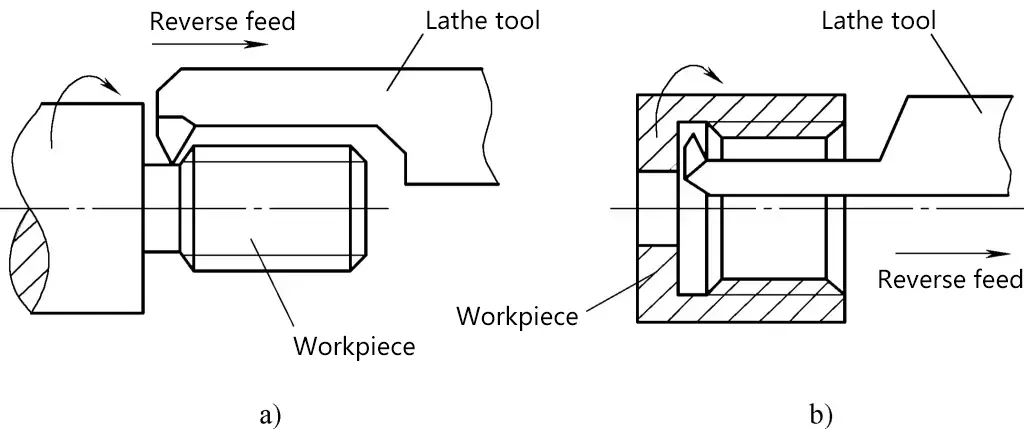

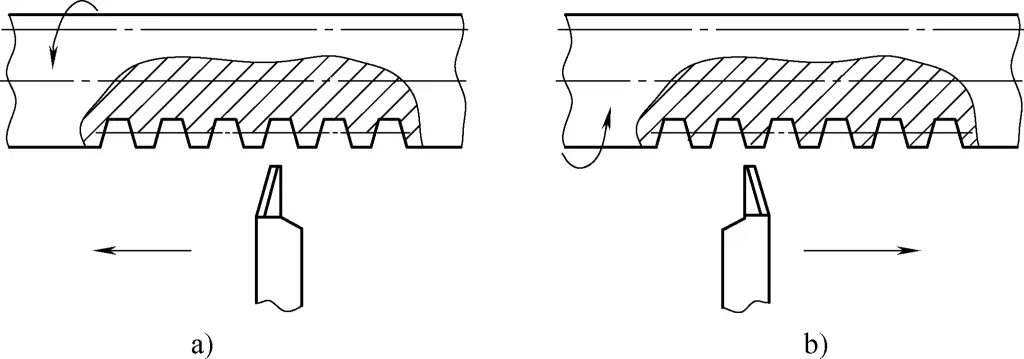

(3) Yüksek hızlı diş tornalamada ters besleme yöntemi

Yüksek hızlı diş tornalama sırasında, iş mili hızı çok yüksektir kesme hızı yüksek hız çeliği kesici takımlar kullanıldığında 6 kat veya daha yüksektir) ve ilerleme hızı da çok hızlıdır (genellikle dişi tamamlamak için sadece 3-5 ilerleme geçişi gerekir). Özellikle büyük hatveli dişler ve iç dişler tornalanırken, takımın zamanında geri çekilememesi nedeniyle sık sık kazalar meydana gelir. Bu gibi durumlarda, ters besleme yöntemi benimsenebilir.

Şekil 10a, ters besleme yöntemi kullanılarak dış dişlerin yüksek hızda tornalanması durumunu göstermektedir. İç diş tornalamada kullanılana benzer bir kesici takım, takım ucu iş parçasının takım geri çekme kanalına yerleştirilmiş şekilde takım direğine monte edilir. Geri kavrama miktarı ayarlandıktan sonra torna mili ters yönde döner ve dişi kesmek için yüksek hızda soldan sağa doğru ilerler.

a) Dış dişlerin ters beslemeli tornalanması

b) İç dişlerin ters beslemeli tornalanması

Bu şekilde, kesici takımın geri çekilememesi gibi bir sorun yaşanmaz. Şekil 10b, ters yönde taşlanmış iç diş kesme takımını göstermektedir. Geri kavrama miktarı ayarlandıktan sonra, iş parçası ters yönde döner ve diş soldan sağa doğru beslenerek kesilir.

(4) Kesintisiz fikstür kullanımı

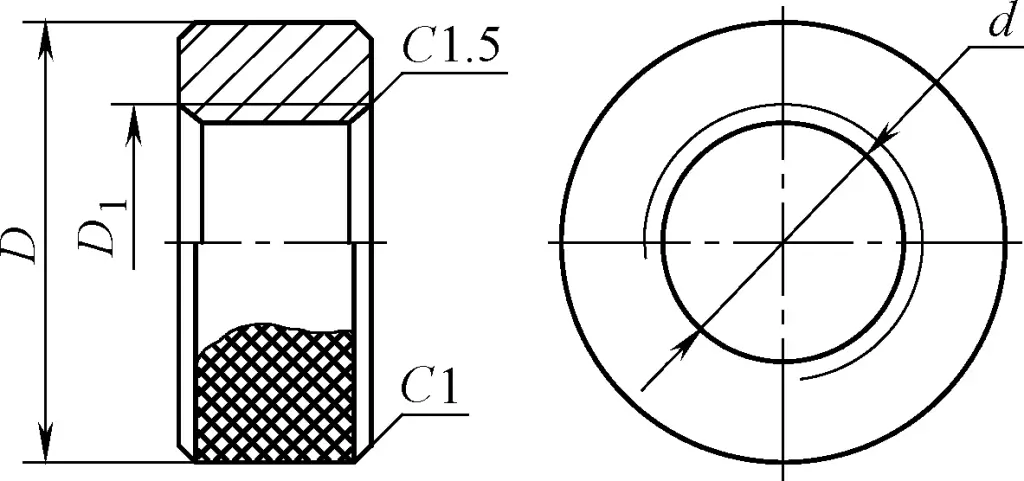

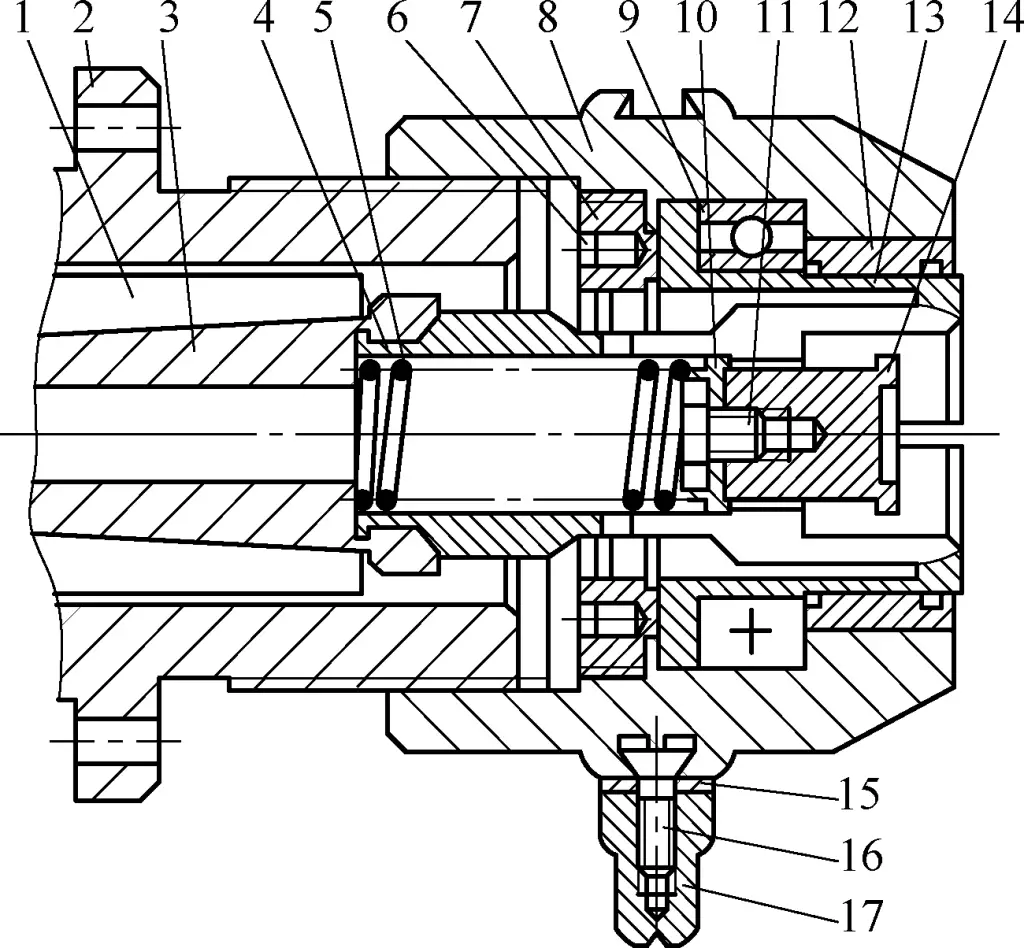

Şekil 11'de yuvarlak bir somun iş parçası gösterilmektedir. Tek parçalı üretim için, işlenmek üzere kendinden merkezlemeli bir aynaya kelepçelenebilir. Seri üretimde, verimliliği artırmak için Şekil 12'de gösterildiği gibi durmayan bir fikstür kullanılabilir.

1-İş Mili

2-Flanş

3-Yaylı mil

4-Yaylı pens

5-Bahar

6, 11, 16-Vidalar

7-Kilitleme diski

8-Dış kılıf

9-Bearing

10, 15 Yıkayıcılar

12-Bakır burç

13-İtme manşonu

14-Collet çekirdek

17-Kolu

Flanş 2 torna mili kutusu flanşına sabitlenir ve yaylı pens 4 ve yaylı mil 3 sırayla torna miline 1 bağlanır ve mil 1 ile birlikte döner. Dış manşon 8, flanş 2'ye dişler aracılığıyla bağlanır ve iş mili 1 ile birlikte dönmez.

İşleme sırasında, yuvarlak somunlu iş parçasını döner yaylı pensin 4 deliğine yerleştirin, dış manşonun 8 dönmesini ve eksen boyunca sola hareket etmesini sağlamak için kolu 17 saat yönünün tersine çevirin, baskı manşonunun 13 eşzamanlı olarak sola hareket etmesini sağlayın, böylece iş parçasını sıkıştırın.

İşleme tamamlandıktan sonra torna mili dönmeye devam ederken kolu 17 saat yönünde çevirerek dış manşonun 8 dönmesini ve sağa doğru hareket etmesini sağlayın, baskı manşonu 13 eşzamanlı olarak sağa doğru hareket eder. Bu sırada, yaylı pens 4 gevşer ve yay 5'in etkisi altında pens göbeğini 14 iterek iş parçasının otomatik olarak düşmesine neden olur. Ardından, makineyi durdurmadan, işlemeye devam etmek için bir sonraki iş parçasını takın.

Bu fikstür makineyi durdurmadan çalıştığından, montaj sırasında iş parçasının operatörün parmaklarını kesmesini önlemek için Şekil 13'te gösterildiği gibi bir yardımcı alet kullanılabilir. Yuvarlak somun aletini kısa mile geçirin ve iş parçasını fikstüre yerleştirmek için kolu tutun.

(5) Çift başlangıçlı dişlerin çift takımla tornalanması

Çift başlangıçlı dişleri işlemek için, genellikle önce bir ucu tornalamak, ardından hattı bölmek ve diğer ucu tornalamak suretiyle yapılır. Çift takımlı bir takım tutucu kullanılırsa verimlilik artırılabilir.

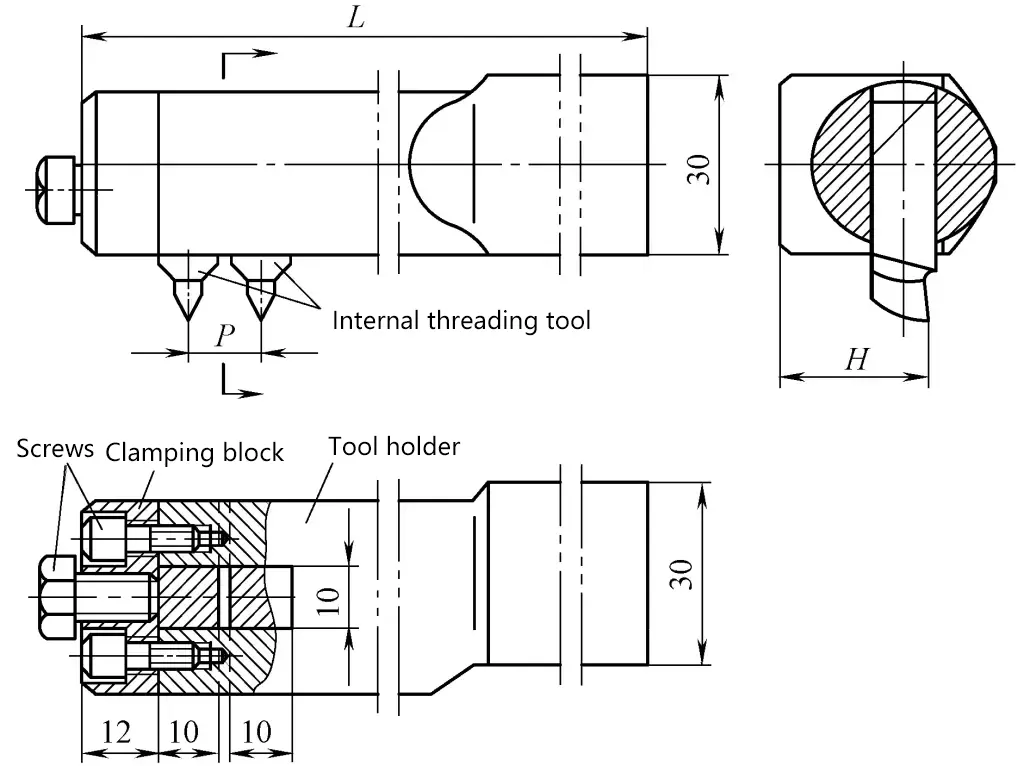

Şekil 14, çift başlangıçlı iç dişlerin tornalanması için bir takım tutucunun yapısını göstermektedir. Takım tutucuya, her ikisi de 10 mm × 10 mm yüksek hız çeliğinden yapılmış iki diş kesme takımı monte edilmiştir ve iki takım bir adım oluşturur. Takım sapının L uzunluğu, farklı iş parçası uzunluklarına göre belirlenir ve sap, genel amaçlı gereksinimleri karşılamak için yeterli sertliğe sahip olmalıdır.

Takım şaftının sol ucu, talaşın kolay çıkarılması için eliptik hale getirilmiştir. Üretim kolaylığı için kesici takımlar açık yuvalara takılır ve vidalarla sabitlenir. Kesici takımları taşlarken, takım ayarı için bir şablon kullanılmalıdır ve hatveyi sağlamak için iki takım arasında ince bakır şimler kullanılabilir.

Her iki kesici takımın ön yüzlerinin tutarlılığını sağlamak için, montajdan sonra ön yüzler bir takım taşlama makinesinde tek seferde taşlanır. Takım geometrisi açıları geleneksel parametrelere göre seçilir.

Şekil 15, iç dişli çift takım tutucu ile aynı prensipte çalışan, çift başlangıçlı dış dişlerin tornalanması için bir çift takım tutucunun yapısını göstermektedir.

5. Diş tornalama için otomatik takım geri çekme cihazının kullanılması

Yüksek hızlı diş tornalamada, hızlı boylamasına ilerleme nedeniyle, kesici takım dişin sonuna ulaştığında zamanında geri çekilemezse, takıma veya iş parçasına zarar verebilir.

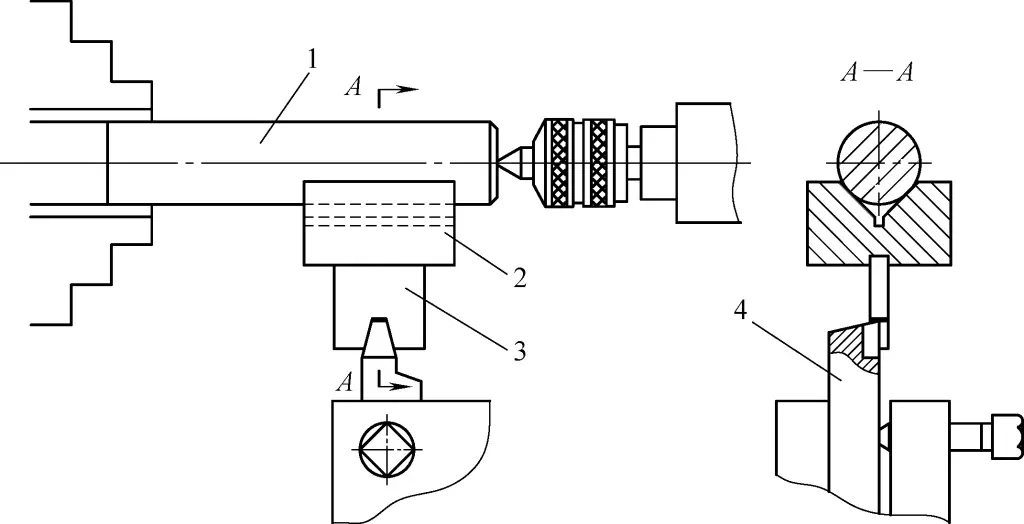

Diş tornalama için otomatik takım geri çekme cihazlarının çeşitli biçimleri vardır. Şekil 16 nispeten basit bir yapıyı göstermektedir. Takım direğini 29° döndürür ve üzerine düz bir plaka 3 sabitler. Düz plaka 3 üzerine bir pim 6 sabitlenmiştir ve pim 6 üzerine döndürülmüş bir ayar koluna 5 sahip bir bağlantı çubuğu 7 bulunmaktadır. İç uç, uzun çubuk 2 üzerindeki pim 4 üzerinde döndürülür ve başka bir bağlantı çubuğu 9 da pim 4 üzerinde döndürülür. Takım tutucu 11, takım direği cıvatası 13 üzerinde döndürülür.

1-Durdurma bloğu

2-Uzun çubuk

3-Düz plaka

4, 6-Pin

5 Saplı

7, 9-Bağlantı çubukları

8-İlk ayar vidası

10-Bahar

11-Alet tutucu

12-İş Parçası

13-Alet direği cıvatası

14-Kontak halkası

Diş açma sırasında, takım sona ulaştığında, uzun çubuk 2 üzerine sabitlenmiş temas halkası 14, yatak üzerine sabitlenmiş durdurma bloğuna 1 dokunur. Uzun çubuk 2, pimi 4 çekerek bağlantı çubuğunun 9 kademeli olarak geri çekilmesine neden olur. Yay 10 tarafından çekilen takım tutucu 11 de kademeli olarak iş parçasından 12 uzaklaşır. Bu cihazı ilk kez kullanırken, başlangıç ayar vidasını 8 kullanarak ayarlayın.

II. Trapez İplik

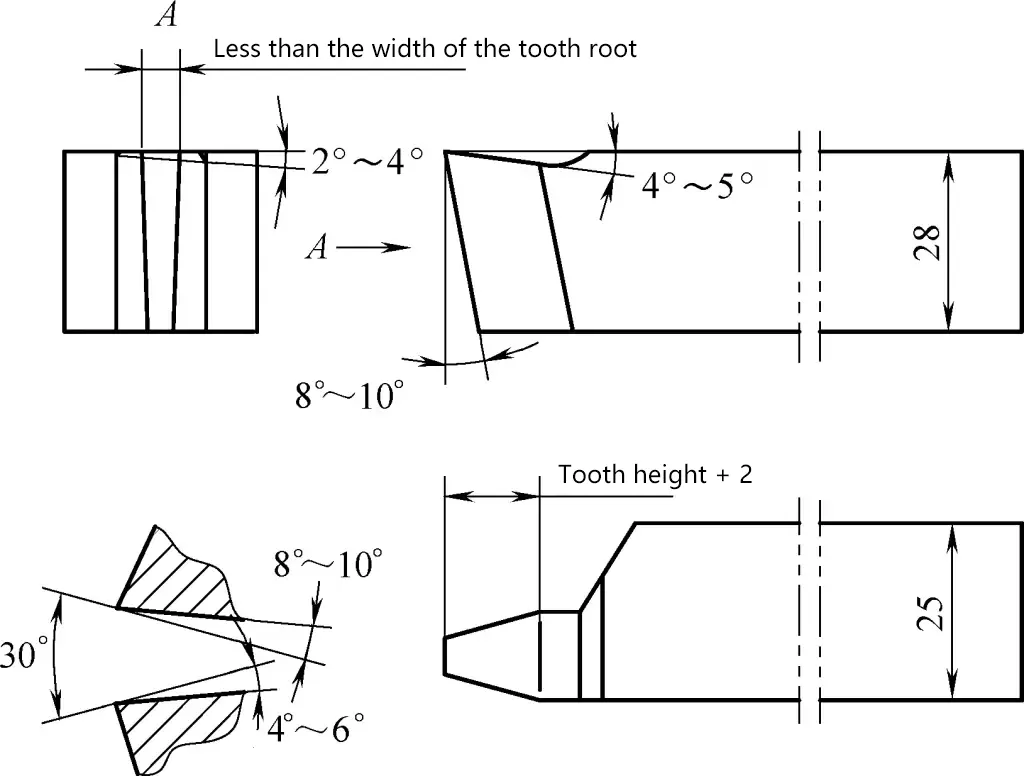

1. Trapez Diş Kesme Aleti

(1) Trapez diş kesme takımının üst kenarının genişlik boyutu

Trapez diş kesme takımının üst kenarının (Şekil 17) genişlik boyutu B, diş oluğu tabanının boyutuna göre belirlenmelidir. GB/T5796.1-2005 ve GB/T 5796.3-2005'e göre, takımın üst kenarının genişlik boyutu aşağıdaki formül kullanılarak hesaplanabilir

B=0.366P-0.536a₀

Nerede

P - Trapez dişin hatvesi (mm).

a c - Trapez diş tepe açıklığı (mm), P=2~5mm olduğunda, a c =0,25 mm; P=6~12 mm olduğunda, a c =0,5 mm; P=4~44 mm olduğunda, a c =1mm.

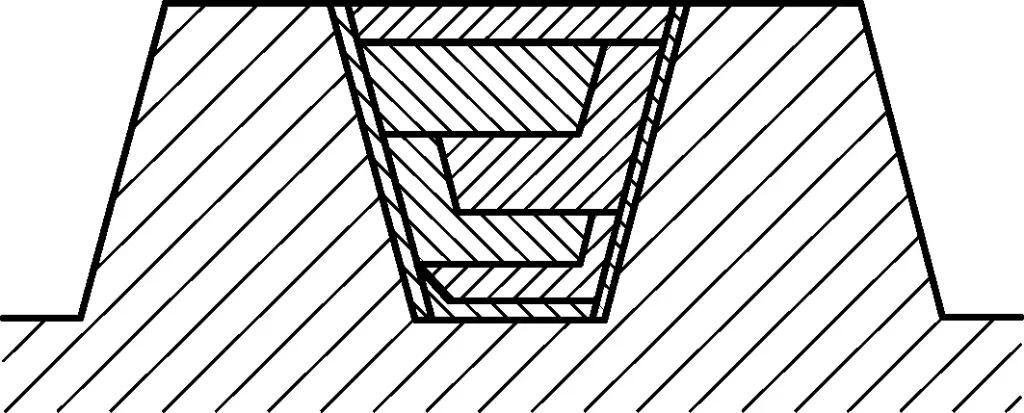

(2) Diş açma takımının çalışma açısı ile diş açma açısı arasındaki ilişki

Sıradan dişleri keserken, farklı iş parçalarındaki diş açma açılarının tutarsızlığı nedeniyle, kesici takımın her iki tarafındaki kabartma açıları diş kesmeyi etkiler.

Trapez dişleri keserken, artan diş kılavuz açısı nedeniyle bu olgu daha belirgin hale gelir. Diş kılavuz açısı τ, kesme sırasında gerçek kabartma açısını değiştirir. Sol kesme kenarında, diş kılavuz açısı τ nedeniyle gerçek kabartma açısı τ kadar azalır; sağ kesme kenarında ise τ kadar artar.

Bu nedenle, sağ dişleri keserken ve trapez diş kesme takımının kabartma açısını belirlerken, sol kesme kenarındaki kabartma açısı τ kadar artırılmalıdır. Trapez diş kesme takımlarının kabartma açısı genellikle 3°~5° olduğundan, Şekil 18'de gösterildiği gibi (3°~5°)+τ olur.

Sağ kesme kenarındaki kabartma açısı τ kadar azaltılarak (3°~5°)-τ haline getirilmeli, böylece gerçek kesme sırasında her iki tarafta eşit kabartma açıları sağlanmalıdır. Sol dişler için bunun tersi geçerlidir.

Gerçek işlemede, diş açma açısının takımın çalışma açısı üzerindeki etkisini iyileştirmek için, takımın ve iş parçasının göreceli konumu uygun şekilde ayarlanabilir.

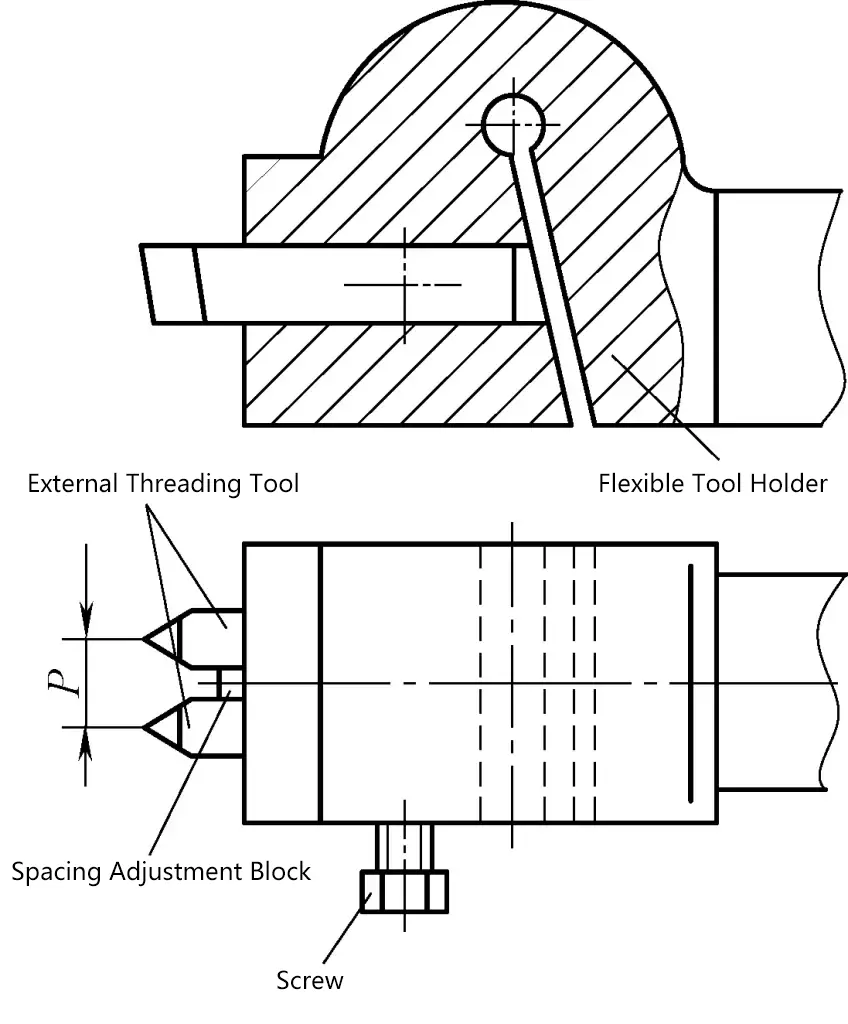

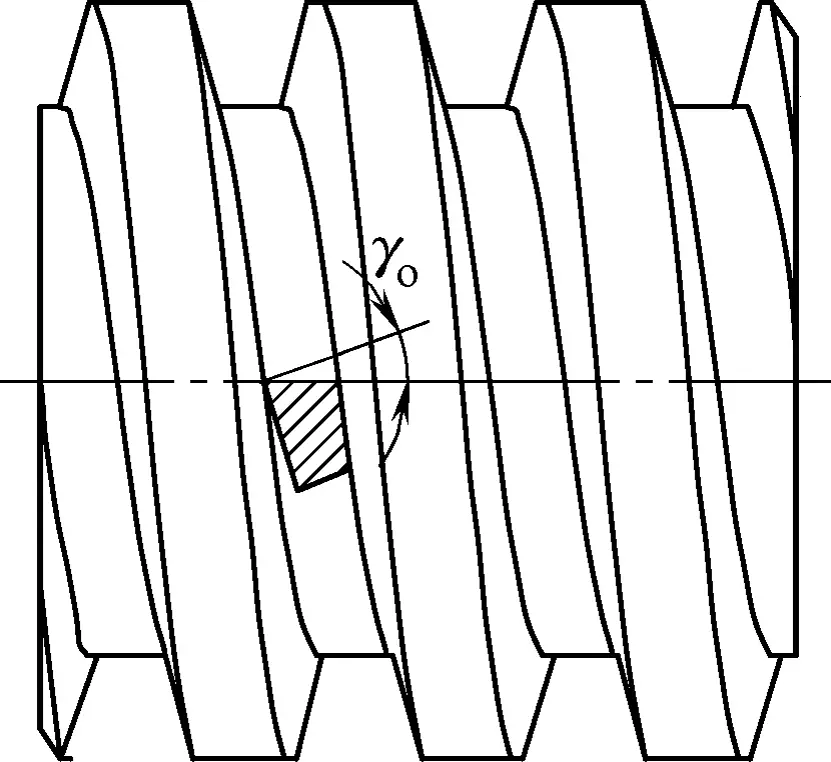

Dönebilen bir takım tutucu kullanarak, takımı iş parçasının diş açma açısına göre döndürün ve takımı normal şekilde takın (Şekil 19) veya taşlama sırasında sol taraftaki boşaltma açısını daha büyük ve sağ taraftaki boşaltma açısını daha küçük taşlayın. Ayrıca, radyal pozitif eğim açısını γ o derinlik kesitinde uygun şekilde (radyal pozitif eğim açısı γ o Şekil 18'de gösterilmiştir, işlenen malzemeye bağlı olarak genellikle 5°~15° artar).

(3) Trapez diş kesme takımının diş form açısı ve düzeltilmesi

Radyal talaş açısına sahip diş kesme takımlarında, iki kesme kenarı trapez diş iş parçasının merkez hattından geçmediğinden, kesilen dişin eksenel kesitindeki diş formu düz bir çizgi değil, bir eğridir. Bu hata, özellikle büyük radyal talaş açılarına sahip diş kesme takımlarında diş form açısını önemli ölçüde etkiler.

Bu nedenle, kesme sırasında kesici takımın diş form açısı düzeltilmelidir. Diş kesme takımının form açısı için düzeltme değeri Tablo 1'de bulunabilir.

Tablo 1 Trapez diş kesme takımı form açısı için düzeltme değerleri

| Trapez diş form açısı α | Takım radyal eğim açısı γo | Takım dişi form açısı α1 |

| 30° | 5° | 29°54′ |

| 10° | 29°38′ | |

| 15° | 29°9′ |

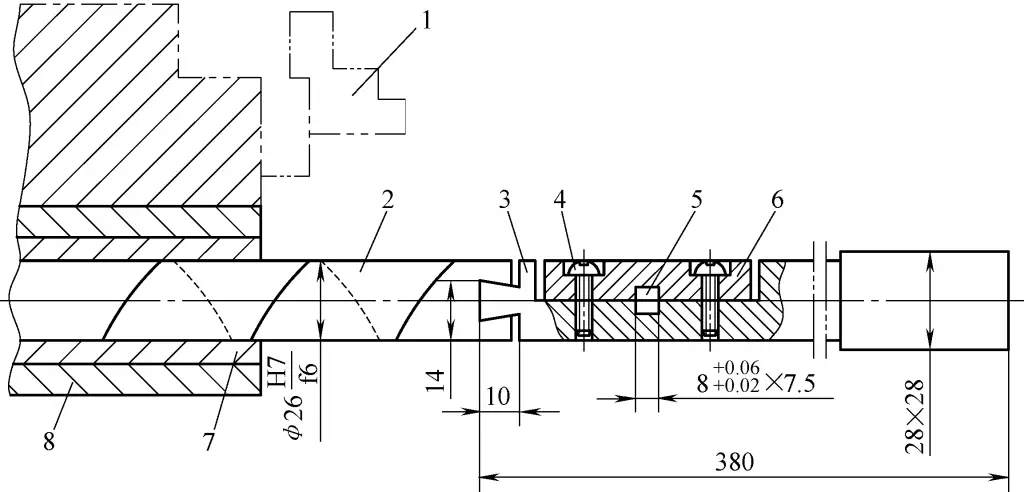

2. Trapez diş kesme takımı tutucu yapısı

Şekil 1b ve 1c'de tanıtılan takım tutucu yapıları, dış trapez dişlerin kesilmesi için de uygundur. İç trapez dişler için Şekil 17'de gösterilen takım formuna bakınız. Uzun ve ince iç trapez dişleri keserken, takım tutucu yapısı Şekil 20'de gösterildiği gibidir, bu da ince ve uzun takım tutucu nedeniyle zayıf rijitlik sorununu çözer.

1-Chuck Jaw

2-Çatlak şaft

3-Alet gövdesi

4-Vida

5-Takım montaj deliği

6-Basınç plakası

7-Bakır burç

8-Geçiş manşonu

Şekil 20'de, geçiş manşonu ve bakır burç torna milinin konik deliğine takılmıştır. Geçiş mili, iş parçası deliğinden bakır burcun içine sokulur ve sağ ucu bir kırlangıç kuyruğu bağlantısı ile takım tutucuya bağlanır (kırlangıç kuyruğu açısı 75°~80° olmalıdır). Geçiş mili ile bakır burç arasında yağlama sağlamak ve geçiş mili eksenel olarak hareket ettiğinde sürtünme direncini azaltmak için geçiş mili üzerinde spiral bir yağ oluğu kesilir.

İşleme sırasında, iş parçası kendinden merkezlemeli bir aynanın çeneleri tarafından sıkıştırılır. Kesici takım, takım gövdesinin kare deliğine takılır, vidalarla sıkılır ve bir baskı plakası ile sıkıştırılır. Takım ucunun yüksekliğinin torna mili merkezi ile hizalanacak şekilde ayarlanmasına dikkat edilmelidir.

Kesme sırasında ne takım gövdesi ne de geçiş mili döner. Kırlangıç kuyruğu mafsal bağlantısı, takım tutucunun hem eksenel hem de radyal olarak beslenmesini sağlar. Bakır burç tarafından desteklenen geçiş mili, takım tutucunun rijitliğini büyük ölçüde artırarak titreşimi ve gevezeliği önler, böylece kesim kalitesini garanti eder.

3. Trapez dişli bir iş parçasını kesme örneği

İşlenecek iş parçası, 45 kalite karbon çeliğinden yapılmış 2000 mm uzunluğunda trapez dişli bir kurşun vidadır. Gerekli düzlük 500 mm üzerinde 0,03 mm'yi geçmemelidir. Kılavuz vidanın tüm uzunluğu boyunca kümülatif hatve hatası 0,06 mm'yi geçmemeli ve diş yüzey pürüzlülüğü Ra değeri 3,2μm'ye ulaşmalıdır.

İşleme süreci aşağıdaki gibidir:

(1) İlk olarak, dış yüzey ölçeğini kaldırmak için genel kaba işleme gerçekleştirin.

İç gerilimi gidermek için normalize edin (koşullar izin veriyorsa, kurşun vida fırında dikey olarak ısıtılabilir).

(2) Kılavuz vidanın ana çapını yarı finiş ve finiş tornalayın.

(3) İpliği kaba bir şekilde kesin.

İpliğin küçük çapının yarı finisajı için 0,15~0,25 mm pay ve ipliğin her iki tarafının yarı finisajı için 0,3~0,4 mm pay bırakın.

Yüksek hızda diş keserken, metal ekstrüzyon deformasyonunu ve takipçi dayanak çenelerinin hasar görmesini önlemek için, önce yüksek hızlı çelik kesici takım kullanılarak düşük hızda bir oluk açılabilir. Oluk genişliği diş genişliğinden 0,1 mm daha dar, derinliği yaklaşık 0,5 mm olabilir ve sol uçta bir takım geri çekme oluğu kesilmelidir.

Trapez dişlerin kaba kesimi için kullanılan kesici takım Şekil 21'de gösterilmiştir. Kesici uç YT15 karbürden yapılmıştır. Takımın ön ve arka yüzleri bir taşlama taşı ile parlatılmalıdır.

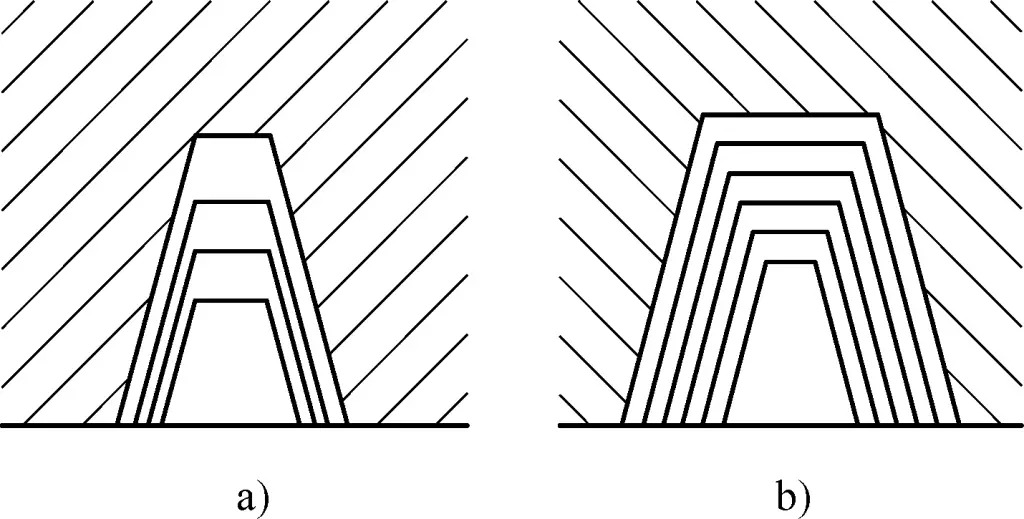

Kesme parametreleri: 6 mm'lik hatveler için iş mili hızı n=600r/dak. Daha küçük hatveler için, Şekil 22b'de gösterildiği gibi kaba ve ince kesim için farklı uç genişliklerine sahip diş kesme takımları kullanılarak doğrudan radyal ilerleme kullanılır (Şekil 22a). 6 mm'nin üzerindeki hatveler için, iş mili hızı n=350r/dak, geri kesme derinliği ap =0.2~0.4mm.

a) Doğrudan radyal besleme

b) Farklı genişlikteki aletlerle kesme

(4) İpliği yarı ince kesin.

İpliğin küçük çapını kesmek için 0,1 mm pay bırakın ve ipliğin her iki tarafını kesmek için 0,15 ~ 0,2 mm pay bırakın.

Şekil 23'te gösterildiği gibi önce diş dibini yarı finiş kesin, ardından ilerleme yönünün tersine a yüzünü yarı finiş kesin. Bunun nedeni, a yüzünün kesilmesinin b yüzüne göre daha zor olması (sağdan dişler için) ve torna yarım somununun boşluğa sahip olduğu tarafta kesme kuvvetleri oluşturarak kolayca titreşime neden olması ve diş yüzeyi pürüzlülüğünü etkilemesidir. Şekil 21'de gösterilen kesici takım yine de yarı finiş kesim için kullanılabilir.

(5) Kılavuz vidanın düzlüğünü kontrol edin.

Kılavuz vidanın düzlüğü toleransı aşarsa, ayarlamalar yapılmalıdır.

(6) İpliği kesmeyi tamamlayın.

Önce dişin küçük çapını kesin, ardından a yüzeyini işleyin. Daha sonra, diş derinliğinden daha küçük bir diş derinliği ölçer kullanarak diş açısını kontrol edin. Son olarak, b yüzünü işleyin ve bitmiş ürün göstergesi veya özel ölçüm aleti ile kontrol edin.

Dişin son kesimi için Şekil 24'te gösterildiği gibi yüksek hızlı çelik trapez diş kesme takımı kullanın. Kesmeden önce, 0,4μm'nin altında bir yüzey pürüzlülüğü Ra değeri elde etmek için ön ve arka yüzleri bir taşlama taşı ile parlatın. Seçilen kesme parametreleri şunlardır: iş mili hızı n=20~30r/dak; her iki tarafı bitirmek için ilerleme hızı f=0,05mm/r.

Çalışma sırasında aşağıdaki noktalara dikkat edin:

1) Şekil 25'te gösterildiği gibi, iyi işleme sonuçları elde etmek için üç çeneli bir follower rest kullanın ve follower rest çeneleri ile iş parçası arasına bakır manşonlar ekleyin. Takip dayanağı çenelerinin genişliği ideal olarak 30~35 mm olmalı, tercihen dökme demirden yapılmalıdır.

2) Farklı çaplardaki kurşun vidaları keserken, takip dayanağı çenelerinin yay yarıçapı ile iş parçası yarıçapı arasındaki uyumsuzluk genellikle Şekil 26'da gösterildiği gibi tek noktalı veya çift noktalı temasla sonuçlanır ve işleme kalitesini etkiler.

Bu durumda, kaba kesimden sonra, takipçi dayanak çenelerini iş parçası yüzeyine doğru hafifçe bastırın ve 600r/dak üzerinde bir hızda bir mesafe boyunca çalıştırın. Çenelerin kavisini taşlamak için iş parçasıyla aynı çapta bir taşlama çubuğu kullanın, iyi temas yüzeyi sağlayın ve işleme kalitesini artırın.

a) Tek noktadan temas

b) Çift noktalı temas

3) Kesme sırasında, yeterli soğutma için sabunlu su veya emülsiyon kullanın ve takipçi dayanak çeneleri ile iş parçası arasında yağlayıcı olarak kullanın.

4) Uzunluğu 1000 mm'nin altındaki kurşun vidalar için, sıkıştırma için bir ön merkez ve tahrik plakası kullanın; uzunluğu 1000 mm'nin üzerindeki kurşun vidalar için, kurulum için genellikle bir ayna ve merkez yöntemi kullanın.

5) Punta başında yüksek hassasiyetli bir döner merkez kullanın. Çalışma sırasında merkezin sıkılığını düzenli olarak kontrol edin ve ayarlayın. Kılavuz vidanın bükülmesini ve deformasyonunu önlemek için aşırı kuvvet uygulamayın.

Nispeten uzun ve ince bir kurşun vida iş parçası üzerinde trapez dişleri tornalamadan önce, gerilim giderme işlemi yapılmalıdır. Bu gerilim giderme işlemi, iş parçasının deforme olup olmayacağını etkilediği için çok önemlidir.

İşlenmekte olan kurşun vidanın uzunluğu nedeniyle, tamamlanması genellikle birkaç iş günü sürer. Bu nedenle, işleme süreci sırasında makinenin uzun süre durmamasına dikkat edilmelidir, aksi takdirde iş parçası kendi ağırlığı altında sarkacak ve bükülecektir. İşleme süreci sırasında herhangi bir detayın ihmal edilmesi, teknik gerekliliklerin karşılanmasını zorlaştırır.

4. Trapez diş tornalamada kalite kontrol

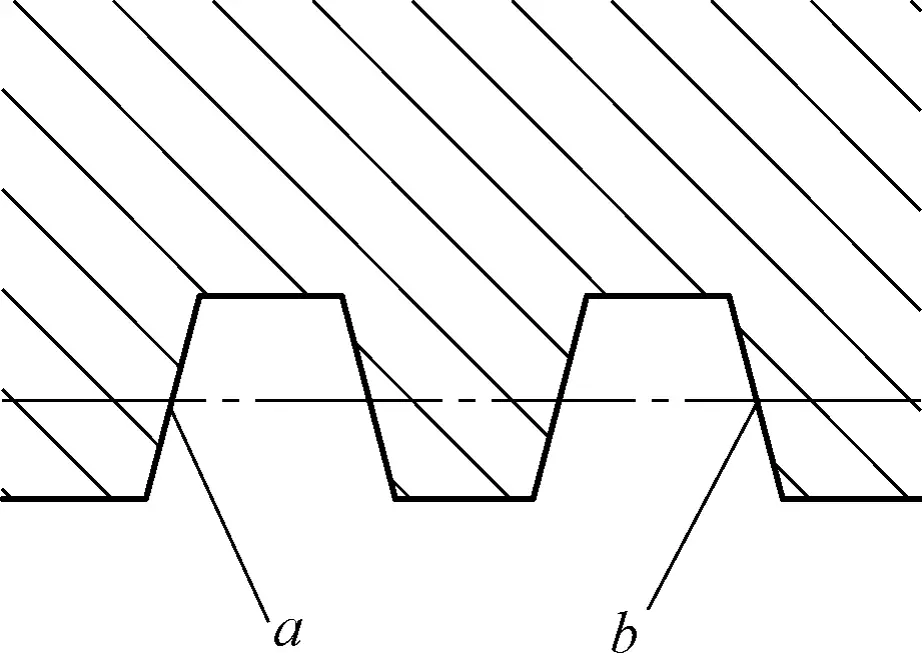

(1) İpliklerde yüzey dalgalanmaları sorununun çözülmesi

Daha büyük hatveli trapez dişler tornalanırken, sol taraf genellikle daha pürüzsüz olurken, sağ tarafta (Şekil 27) çeşitli derecelerde dalgalanmalar olur. Bu sadece dişin hassasiyetini etkilemekle kalmaz, aynı zamanda kullanım ömrünü de azaltır.

Diş yüzeyinde dalgalanmaların oluşması, iş parçasının veya tornanın zayıf sertliğinden, kesme sırasında gevezelik veya sürünmeden ve kesici takımın zayıf taşlama hassasiyetinden kaynaklanır. Ek olarak, önemli bir faktör de torna kılavuz vidası ile somun aktarımı arasındaki eksenel temas sırasında kesici takım üzerindeki besleme kuvvetidir. Sağ el dişleri işlenirken, uzun kılavuz vida somunu tahrik etmek için döner ve seleyi iş miline doğru hareket ettirir.

Bu sırada, uzun kılavuz vida ile somun arasındaki sağ eksenel boşluk ortadan kalkar, bu nedenle dişin sağ tarafı döndürülürken besleme kuvveti hassas bir şekilde ayarlanamaz. Sonuç olarak, kesici takım, iş mili ve dişin sağ tarafı arasında kapsamlı bir besleme kuvveti oluşur ve zorlamalı titreşime neden olur.

Bu faktörlerin etkisini ortadan kaldırmak için, daha büyük hatveli trapez dış dişleri bitirirken tek taraflı bir kesme yöntemi benimsenebilir. Şekil 28a'da gösterildiği gibi dişin sol tarafını kesmek için tornanın ileri dönüşünü ve ileri beslemesini kullanın; Şekil 28b'de gösterildiği gibi dişin sağ tarafını kesmek için tornanın ters dönüşünü ve ters beslemesini (diş kesme takımı ters takılıyken) kullanın. Bu, dişin sağ tarafındaki dalgalanmaları ortadan kaldırabilir.

a) İpliğin sol tarafının kesilmesi

b) İpliğin sağ tarafını kesmek

İç dişler işlenirken, yukarıdaki iki takım ayarlama yöntemi hala kullanılıyorsa, işlem çok zorlaşır. Bu durumda, Şekil 29'da gösterilen iç diş kesme takımı kullanılabilir.

İç dişin sağ tarafını keserken, kesme ile oluşan besleme kuvveti takım sapının yayı sıkıştırmasına ve ana gövde üzerinde eksenel olarak hareket etmesine neden olur. Bu sadece dişin yüzey pürüzlülük değerini azaltmakla kalmaz, aynı zamanda dişin açı ve boyutsal doğruluğunu sağlamayı da kolaylaştırır.

Şekil 29'da gösterilen kesici takımı kullanırken, kesme hızı v₀ = 1,5-6 m/dak olarak seçilebilir; finiş için geri besleme miktarı a₁ = 0,2 mm ve kaba işleme için a₂ > 0,2 mm. Kesmeden önce, takım ayarı ve hizalama işlerini kesinlikle gerçekleştirin. Koşullar izin veriyorsa, kesici takımı taşlamak ve takmak için bir takım ayar mikroskobu kullanılabilir.

1-Sabitleme vidası

2-Takım kafası

3-Tool şaft

4-Ana gövde

5-Bahar

6-Vidalı fiş

7-Konumlandırma vidası

(2) Trapez dişli iş parçalarında tek adım tolerans aşımı sorununun çözülmesi

Daha hassas uzun kılavuz vida iş parçaları için, tek hatve toleransı gereksinimleri de oldukça katıdır. Örneğin, trapez diş uzunluğu 5100 mm ve dış çapı 80 mm olan bir kılavuz vida; hatve hatası: tek hatve toleransı ±0,012 mm'dir, 300 mm içindeki kümülatif hata 0,035 mm'yi geçmemelidir ve kılavuz vidanın tüm uzunluğu boyunca kümülatif hata 0,08 mm'yi geçmemelidir.

İş parçasının uzunluğu nedeniyle, kılavuz vidanın orta noktası kelepçelemeden sonra 20-30 mm sarkar. Kesme sırasında deformasyonu ortadan kaldırmak ve titreşimi azaltmak için, yatağa sabit bir merkez dayanağı ve bir takip dayanağı monte edilmiştir. Sabit merkez dayanağı, işleme sırasında selenin geçişini engeller, bu nedenle önce kılavuz vidanın yarısını işleme, ardından diğer yarısını işlemek için döndürme yöntemi benimsenmiştir.

Bu yöntem kullanılarak işlenen kılavuz vidaların doğruluğu daha düşüktür, tek hatve hataları 0,015-0,025 mm arasındadır ve bazıları 0,03 mm'ye ulaşabilir (uygun olmayan dişler kılavuz vidanın tüm uzunluğu boyunca düzensiz olarak dağıtılır). Özellikle iş parçasının döndürüldüğü birleştirme noktasında, tek hatve hatası 0,08 mm'ye ulaşarak belirtilen değeri 5 kat aşabilir.

Tek hatve tolerans aşımı sorununu çözmek için aşağıdaki önlemler alınabilir:

1) Birleştirme noktasında tek adım toleransının aşılması esas olarak iş parçasının döndürülmesinden ve kesimin birleştirilmesinden kaynaklanır. En temel çözüm, kesimin birleştirilmesini önlemektir. Bu durumda, sabit merkez dayanağı, yapısı Şekil 30'da gösterilen hareketli bir merkez desteği ile değiştirilebilir.

1-Destek gövdesi

2-Destek çubuğu

3-Değiştirilebilir burç

4, 11-Vidalar

5-Kauçuk halka

6 Kollu

7-Pinli şaft

8-Bahar

9-Yay konumlandırma pimi

10-Küçük şaft

Destek gövdesinin 1 alt yüzeyi torna kılavuz rayıyla eşleşir ve destek çubuğu 2 destek gövdesine yerleştirilir. Destek çubuğu tutamak 6 tarafından kaldırılır ve yaylı konumlandırma pimi 9 tarafından konumlandırılır. Kullanılmadığında, yaylı konumlandırma pimini manuel olarak dışarı çekin ve destek çubuğu kendi ağırlığı nedeniyle otomatik olarak düşecektir. Selenin sol ve sağ kılavuz ray yüzeylerine yerleştirilmiş bu tür iki destek vardır.

İşlemenin başlangıcında, sol destek kılavuz vidanın ön-orta kısmını desteklerken, sağ destek punta ucuna doğru itilir ve geçici olarak kullanılmaz. İşleme sırasında, kesici takım sol desteğe yaklaştığında, sol desteği kaldırırken önce sağ desteği ortaya getirin ve kaldırın.

Kesme sırasında rijitlik gereksinimlerini karşılamak için, orijinal follower dayanağı Şekil 31'de gösterildiği gibi çift kulaklı bir follower dayanağı ile değiştirilebilir. Bu tip takipçi dayanağı iyi merkezleme özelliğine sahiptir, büyük kuvvetlere dayanabilir, kararlı ve güvenilirdir ve kılavuz vidanın tüm uzunluğu boyunca kesilmesini tek bir kelepçeleme ile tamamlayabilir. Bu önlemlerin alınmasıyla, birleştirme kesimlerinden kaynaklanan hatve hataları ortadan kaldırılabilir.

1-Takım dinlenme gövdesi

2-Destek vidası

3-Kurşun vida destek çerçevesi

4-Değiştirilebilir konumlandırma manşonu

5-Yağ kabı

6-Üst çene

7-Hizalama plakası destek tekerleği

2) Tek adım tolerans aşımı sorununu çözmek için, diş diş profilinin yarı açısını kontrol etmek çok önemlidir. Kesici takımın doğru montajı ve uygun takım ayarı, tek adım tolerans aşımını çözme sürecinde göz ardı edilemeyecek çok önemli adımlardır.

Şekil 32, V-blok tipi bir takım ayar plakası kullanarak takım ayarlama durumunu göstermektedir. Referans yüzeyi olarak V şeklindeki yüzeyi kullanır, iş parçası boyunca yayar ve diş kesme takımının konumunu hizalamak için diş kesme takımının ucunu açı şablonunun oluğuna doğru bir şekilde yerleştirir. Bu takım ayar plakasını yaparken, takım ayar oluğunun merkez hattının (eşit yarım açılar) V-blok üzerindeki V şekilli yüzeye dik olduğundan emin olun.

1-Dişli iş parçası

2-V-blok

3-Takım ayar plakası

4-Diş kesme aleti

Çok hassas dişler için, takım ayarı için aşağıdaki yöntem kullanılabilir: Bir takım ayar plakası kullanmak yerine, diş kesme takımının bir yan yüzü takım taşlama ve ayar için birleşik bir referans olarak kullanılır.

Diş kesme takımının bir yan yüzünü bir yüzey taşlama makinesinde taşlayın, ardından kesme takımının açısını taşlayın. Bu sırada, taşlanmış yan yüzü kullanarak konumlandırın ve kesici takım açısını hizalamak için standart bir açı ölçer blok veya sinüs çubuğu kullanın. Bu şekilde, taşlanmış kesici takım ucunun yarı açı hatası ±5′ içinde kontrol edilebilir. Taşlama sırasında, taşlama taşının yukarı-aşağı hareket eden kızağı, kesici takımın arka açısını eş zamanlı olarak taşlamak için kesici takımın arka açısına eşit bir açıya ayarlanabilir.

Diş kesme takımı açısını taşladıktan sonra, gösterge probu kesme takımının yan yüzüne (referans yüzey) temas edecek şekilde sele üzerine bir komparatör yerleştirin (Şekil 33). Çapraz kızağı döndürün ve kadranlı göstergenin okumasını gözlemleyin, kesici takımın yan yüzünü iğne hareketi olmayana kadar ayarlayın. Bu şekilde, kesici takım konumu doğru olarak ayarlanır. Takım ayarı için bu yöntemi kullanarak, işlenen ipliğin yarım açı hatası ±10′ içinde kontrol edilebilir.

3) İş parçası hatvesinin izin verilen aralıkta olmasını sağlamak için, trapez diş kesme takımındaki birkaç kesme kenarının düzlüğünü kesinlikle sağlamak ve bunları bir bileme taşı ile dikkatlice parlatmak gerekir.

4) Torna kılavuz vidasının temizliğinden emin olun. İşlemeden önce iyice temizlenmeli ve yağ veya talaş ile kirlenmemelidir. Genel olarak, tek diş adımının doğruluğu esas olarak işleme yönteminin yanı sıra torna kılavuz vidasının doğruluğuna, şanzıman dişlilerindeki hatalara ve iş parçası sisteminin sertliğine bağlıdır.

Bireysel hataların toleransı aştığı tespit edilirse, en ince elmas tozu alıştırma için bir dökme demir somunla birlikte kullanılabilir. Bu iyileştirici bir önlemdir ancak aşırı güvenilmemelidir.

(3) Trapez diş tepelerindeki çapakların kontrolü

Karbür kesici takımlar kullanılarak trapez dişlerin yüksek hızda tornalanması sırasında, iş parçası kesitinin sınırlamaları nedeniyle, takım sıkıştırması altında diş tepesinin köşesinde nispeten büyük çapaklar oluşur.

İyi rijitliğe sahip kısa uçlu vidalar için genellikle bir takipçi dayanağı kullanılmaz ve çapakları gidermek için son tornalamadan önce ek bir besleme eklenebilir. Rijitliği zayıf olan uzun kılavuz vidalarda, tepe çapaklarının varlığı kesme işlemini ve iş parçası hassasiyetini olumsuz etkileyecektir.

Örneğin: Tepe çapakları, takipçi dayanağı destek çenelerinin çalışma yüzeyine zarar vererek derin oluklara neden olur; tepe çapakları ile takipçi dayanağı destek çenelerinin çalışma yüzeyi arasındaki etkileşim, temas eden yüzeyler arasında sıkışan döküntü ve ince talaşlar üreterek hem destek çenelerinin aşınmasını hızlandırır hem de kılavuz vidanın dış silindirik yüzeyine zarar verir.

Tepe çapakları ve follower rest destek çenelerinin çalışma yüzeyi arasındaki sürtünme ve dengesiz kuvvet koşulları kolayca titreşime neden olur. Özellikle, tepe çapaklarının oluşumu, iş parçasının gerçek çapının, takip dayanağını ayarlarken ayarlanan ilk iş parçası çapını aşmasına ve böylece takip dayanağının etkisi altında iş parçasının yanal bükülmesine neden olur.

Destek çenelerinin çalışma yüzeyinde oluklar aşındığında, iş parçası ile destek çenelerinin çalışma yüzeyi arasında bir boşluk oluşur, bu da iyi temaslarını bozar ve kesme işlemi sırasında titreşime veya iş parçasının bükülme deformasyonuna neden olur ve hatta kesmeye devam edememeye yol açar.

Bu dezavantajları ortadan kaldırmanın anahtarı, tepe çapaklarının oluşumunu kontrol etmektir. İşleme payının makul bir şekilde tahsis edilmesi ve uygun kesme modellerinin seçilmesi, tepe çapaklarının oluşumunu sınırlandırmak için basit yöntemlerdir.

Kurşun vidalar yüksek hızda döndürülürken, kesici takımın hem sol ve sağ yan kenarları hem de üst kenarı aynı anda kesime katılır. Kesme modeli Şekil 34'te gösterilmiştir.

Bu sırada, takımın her iki tarafındaki kesici kenarların her seferinde iş parçasının dış yüzeyindeki metali kesmesi gerektiğinden, ilerleme sayısı arttıkça, diş üstündeki çapakların yüksekliği daha da büyüyecektir. Şekil 35'te gösterilen kesme modeli benimsenirse, üst çapaklar büyük ölçüde azaltılabilir veya hatta ortadan kaldırılabilir. Özel kesme yöntemi aşağıdaki gibidir:

Özel kesim yöntemi aşağıdaki gibidir:

İlk besleme: Çok keskin bir şekilde bilenmiş geniş kenarlı bir tornalama takımı kullanarak 0,3 ila 0,5 mm derinliğinde geniş bir oluk açın. Kesme kenarının keskinliği ve küçük geri kesme miktarı nedeniyle, üst çapaklar çok küçüktür veya hiç yoktur. Tornalama takımının genişliğini belirlerken, diş dişinin her iki tarafında 0,1 ila 0,2 mm'lik bir finiş payı olduğundan emin olun.

İkinci besleme: Trapez diş tornalama takımına geçin. Besleme sırasında, tornalama takımının bir tarafı tarafından kesilen yüzeyin, geniş takımın aynı tarafı tarafından kesilen yüzeyle çakıştığından emin olun.

Üçüncü besleme: Geri kesme miktarı ikinci besleme ile aynıdır ve takımın diğer tarafının kestiği yüzey de geniş takımın kestiği yan yüzeyle çakışmalıdır.

Aynı yöntemi kullanarak sırayla besleme yapın. Son finisaj beslemesi kalan finisaj payını kaldırmalıdır.

Bu kesme yöntemi kullanıldığında, ilk ilerleme ve son bitirme ilerlemesi hariç, daha ağır yüklere sahip birkaç ilerleme sırasında, tornalama takımının yan kenarları doğrudan iş parçasının dış çemberini kesmez. Çapaklar oluşsa bile, bunlar ilk ilerlemede kesilen kanal derinliğini aşmayacaktır. Daha küçük bir finiş payı ile, iş parçası tamamlandıktan sonra üretilen üst çapaklar çok göze çarpmaz.

Uygulama, kurşun vidaların yüksek hızda tornalanması için yukarıdaki yöntemin kullanılmasının, üst çapakların ve takım dayanağı destek tırnaklarının çalışma yüzeyinin etkisini ortadan kaldırabileceğini, kesme deformasyonunu ve artık gerilimi azaltabileceğini, kesme işlemini kararlı hale getirebileceğini ve bunun sonucunda daha yüksek iş parçası doğruluğu ve daha düşük yüzey pürüzlülüğü değerleri elde edilebileceğini kanıtlamıştır.