I. İşleme merkezlerinin bileşimi ve çalışma prensibi

İşleme merkezi, CNC freze makinelerinden geliştirilen yüksek otomasyonlu bir işleme ekipmanıdır. Otomatik takım değiştirme CNC takım tezgahı veya çok işlemli CNC takım tezgahı olarak da bilinen, takım magazini ve otomatik takım değiştiricisi (ATC) olan bir CNC takım tezgahıdır.

İş parçası bir kez bağlandıktan sonra, CNC sistemi makineyi kontrol ederek farklı işlemlere göre takımları otomatik olarak seçebilir ve değiştirebilir; iş parçasına göre takımın iş mili hızını, ilerleme hızını ve hareket yörüngesini ve diğer yardımcı işlevleri otomatik olarak değiştirebilir; ve iş parçasının çeşitli yüzeylerinde sırayla çok işlemli işlemeyi tamamlayabilir.

Bu, iş parçası bağlama, ölçüm ve makine ayarlama süresini azaltır, iş parçası depolama ve taşıma süresini kısaltır ve üretim verimliliğini ve makine kullanımını artırır. İşleme merkezleri, otomatik işlemede vazgeçilmez ekipmanlardır ve aynı zamanda aşağıdakilerdeki temel makinelerdir esnek üreti̇m si̇stemleri̇ (FMS). İşleme merkezlerinin işlevselliğini artırmak için, otomatik takım magazini değişimleri, otomatik iş mili kafası değişimleri ve otomatik iş mili kutusu değişimleri olan işleme merkezleri ortaya çıkmıştır.

Otomatik takım magazini değişimine sahip işleme merkezleri, karmaşık kutu tipi parçaların çok işlemli işlenmesini kolaylaştıran daha büyük takım magazini kapasitelerine sahiptir. Otomatik iş mili kafası değiştirme özelliğine sahip işleme merkezleri yatay frezeleme, dikey frezeleme, taşlama ve indekslenebilir frezeleme yapabilir. Takım magazinine ek olarak, bu tip işleme merkezlerinde ayrıca aşağıdaki yöntemlerle değiştirilen bir iş mili kafası magazini bulunur endüstri̇yel robotlar ya da mekanik eller.

Otomatik iş mili kutusu değişimine sahip işleme merkezleri, işleme hassasiyetini ve aralığını iyileştirmek için genellikle kaba işleme iş mili kutularına ve ince işleme iş mili kutularına sahiptir. İşleme merkezleri ile sıradan CNC takım tezgahları arasındaki temel fark, birden fazla makine gerektiren işleri tek bir makinede tamamlayabilmeleridir.

Günümüzde işleme merkezleri artan takım haznesi kapasitelerine, daha kısa takım değiştirme sürelerine, daha yüksek işleme hassasiyetine ve gelişmiş işlevselliğe sahiptir. CNC freze makinelerinden geliştirilen işleme merkezlerine (frezeleme ve delik işleme merkezleri) ek olarak, CNC torna tezgahlarından geliştirilen tornalama işleme merkezleri de ortaya çıkmıştır.

1. İşleme merkezlerinin bileşimi

Dünyanın ilk işleme merkezinin 1958 yılında doğmasından bu yana, farklı dış yapılara sahip çeşitli işleme merkezleri ortaya çıkmıştır, ancak bunlar genellikle aşağıdaki ana parçalardan oluşur.

(1) Takım tezgahı gövdesi

Bir işleme merkezinin gövdesi, ana tahrik sistemi, besleme tahrik sistemi, yatak, sütun ve çalışma masasından oluşan mekanik yapı varlığını ifade eder.

Bu bileşenler dökme demir parçaları ve kaynaklı çelik yapıları içerir. Bunlar işleme merkezinin temel yapısıdır ve işleme merkezinin statik yükünün yanı sıra işleme sırasında oluşan kesme yükünü de taşımalıdır, bu nedenle yeterli sertliğe sahip olmalıdırlar.

(2) CNC sistemi

CNC sistemi, işleme merkezinin ve ruhunun kontrol merkezidir. Temel olarak ana kontrol sistemi, programlanabilir mantık kontrolörü (PLC), giriş/çıkış arayüzü, klavye ve monitörden oluşur. Ana kontrol sistemi öncelikle CPU, bellek ve kontrolörden oluşur.

CNC sisteminin ana kontrol nesneleri konum, açı ve hız gibi mekanik büyüklüklerin yanı sıra sıcaklık, basınç ve akış gibi fiziksel büyüklüklerdir. Kontrol yöntemleri iki kategoriye ayrılabilir: veri işlem işleme kontrolü ve sıralı mantık kontrolü.

Ana kontrolördeki enterpolasyon modülü parça programını okur, kod çözme ve derleme yoluyla işler, ilgili takım yolu enterpolasyon hesaplamalarını gerçekleştirir ve her bir koordinat servo sisteminin konum ve hız geri besleme sinyalleriyle karşılaştırarak makine takımının her bir koordinat ekseninin yer değiştirmesini kontrol eder.

Sıralı mantık kontrolü genellikle makine takımının işleme sürecinde gerekli eylemleri koordine eden, çeşitli algılama sinyallerine dayalı mantıksal yargılarda bulunan ve makine takımının çeşitli parçalarının düzenli çalışmasını kontrol eden PLC tarafından gerçekleştirilir.

(3) Servo sistemi

Servo sistem, CNC sistemi ile takım tezgahı gövdesi arasındaki elektrikli tahrik bağlantısıdır. Esas olarak servo motorlar, sürücü kontrol sistemleri ve konum algılama ve geri besleme cihazlarından oluşur. Servo motor sistemin yürütme bileşenidir, sürücü kontrol sistemi ise servo motor için güç kaynağıdır.

CNC sistemi tarafından verilen komut sinyali, konum geri besleme sinyali ile karşılaştırılır ve bir yer değiştirme komutu olarak kullanılır. Tahrik sistemi tarafından güç amplifikasyonundan sonra, motoru döndürmek için tahrik eder, bu da çalışma tezgahını veya takım tutucuyu mekanik iletim cihazları aracılığıyla hareket ettirir.

(4) Yardımcı cihazlar

Yardımcı cihazlar temel olarak otomatik takım değiştirici (ATC), otomatik palet değiştirici (APC), iş parçası bağlama ve bırakma mekanizması, döner çalışma tablası, yağlama ve soğutma cihazları, otomatik talaş kaldırma sistemi, hidrolik sistemi içerir, pnömatik sistemelektrik sistemi, aşırı yük ve koruma cihazları vb. İşleme merkezinin çalışma verimliliğini, işleme doğruluğunu ve güvenlik güvenilirliğini sağlamada rol oynarlar.

2. İşleme merkezlerinin çalışma prensibi

Bir işleme merkezinde parça işlemek için, öncelikle tasarlanan parça çizimine dayalı olarak ve işleme süreci analizi ve tasarımından sonra, iş mili başlatma / durdurma, iş mili hızı değişimi, kesme parametreleri, ilerleme yolu gibi işleme süreci sırasında gerekli olan çeşitli işlemler, kesme sıvısı besleme ve takım ile iş parçası arasındaki göreceli yer değiştirme, belirli bir formatta belirtilen CNC kodları kullanılarak bir işleme programına yazılır.

Daha sonra, bilgiler bir klavye veya diğer giriş cihazları aracılığıyla CNC sistemine iletilir. CNC sistemindeki bilgisayar alınan program talimatlarını işler ve hesaplar, servo sisteme ve diğer yardımcı kontrol devrelerine komutlar göndererek programda belirtilen eylem sırasına, takım hareket yörüngesine ve kesme işlemi parametrelerine göre otomatik işleme yapmalarını sağlar. Parça işleme tamamlandığında makine durur.

İşleme merkezi program girişi, hata ayıklama ve ilk parça deneme kesimini tamamladığında ve seri üretime girdiğinde, operatörün genellikle yalnızca iş parçalarını yüklemesi ve boşaltması, ardından program otomatik döngü başlatma düğmesine basması gerekir ve işleme merkezi tüm işleme sürecini otomatik olarak tamamlayabilir.

II. İşleme merkezlerinin sınıflandırılması ve kullanım alanları

1. İşleme merkezlerinin sınıflandırılması

Farklı formlara sahip birçok işleme merkezi çeşidi vardır ve birden fazla sınıflandırma yöntemi vardır.

İşleme hassasiyetine göre, sıradan işleme merkezleri ve yüksek hassasiyetli işleme merkezleri olarak ayrılabilirler; kontrol edilebilir koordinat eksenlerinin ve bağlantılı koordinat eksenlerinin sayısına göre, üç eksenli üç bağlantılı, dört eksenli üç bağlantılı, beş eksenli dört bağlantılı ve altı eksenli beş bağlantılı işleme merkezleri olarak ayrılabilirler; çalışma masalarının sayısına ve işlevine göre, tek çalışma masalı işleme merkezleri, çift çalışma masalı işleme merkezleri ve çok çalışma masalı işleme merkezleri vb. olarak ayrılabilirler.

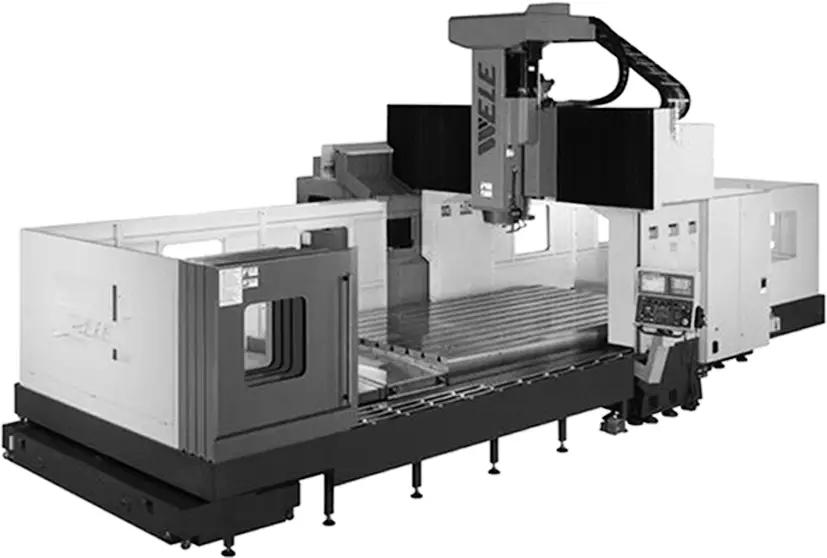

Yaygın sınıflandırma yöntemi, genellikle dikey işleme merkezleri, yatay işleme merkezleri, portal işleme merkezleri ve beş yüzlü işleme merkezleri olarak ikiye ayrılan makine yapısına dayanmaktadır.

(1) Dikey işleme merkezi

Dikey işleme merkezi, dikey olarak ayarlanmış bir iş miline sahip, genellikle üç koordinat eksenine sahip ve üç eksenli bağlantı yapabilen bir işleme merkezini ifade eder. Bazı işleme merkezleri, daha karmaşık parçaların işlenmesine olanak tanıyan beş eksenli veya altı eksenli kontrol bile gerçekleştirebilir.

Şekil 1'de bir dikey işleme merkezinin dış görünümü gösterilmektedir. Yapısı genellikle sabit sütun tipindedir ve disk, manşon ve plaka tipi parçaların işlenmesi için uygun, indeksleme döndürme işlevi olmayan dikdörtgen bir çalışma tablasına sahiptir. Spiral tipi parçaların işlenmesi için dikey bir işleme merkezinin çalışma tablasına yatay eksenli bir CNC döner tabla takılabilir.

Dikey işleme merkezleri, iş parçası bağlama, gözlemleme, çalıştırma ve programlarda hata ayıklama için uygundur. Buna ek olarak, dikey işleme merkezleri basit ve kompakt bir yapıya, küçük ayak izine ve nispeten düşük fiyata sahiptir, bu nedenle yaygın olarak kullanılmaktadırlar.

Bununla birlikte, kolon yüksekliği ve takım değiştirme cihazının sınırlamaları nedeniyle, dikey işleme merkezleri çok uzun iş parçalarını işleyemez. Boşluklar veya içbükey yüzeyler işlenirken, talaş kaldırma zordur, bu da takımlara ve işlenmiş yüzeylere ciddi şekilde zarar verebilir ve işlemenin düzgün ilerlemesini etkileyebilir.

(2) Yatay işleme merkezi

Yatay işleme merkezi, yatay olarak ayarlanmış bir iş miline sahip bir işleme merkezini ifade eder. Şekil 2'de yatay bir işleme merkezinin dış görünümü gösterilmektedir.

Yatay işleme merkezleri genellikle 3 ila 5 koordinat eksenine sahiptir, genellikle üç doğrusal hareket koordinat ekseni artı bir döner hareket koordinat ekseni, iş parçasının tek bir kelepçelemeden sonra montaj yüzeyi ve üst yüzey hariç dört tarafta işlemeyi tamamlamasına izin verir. Dikey işleme merkezleriyle karşılaştırıldığında, kutu tipi parçaların, özellikle delikler ve konumlandırma referans yüzeyleri arasında veya delikler arasında göreceli konum doğruluğu gereksinimleri olan kutu tipi parçaların işlenmesi için daha uygundurlar ve işleme doğruluğunu sağlamayı kolaylaştırırlar.

Yatay işleme merkezleri, program hata ayıklama ve deneme kesimi sırasında gözlemlemek ve işleme sırasında izlemek için elverişsizdir. İş parçası bağlama ve ölçme de uygun değildir, ancak işleme sırasında talaş kaldırma kolaydır, bu da işleme için faydalıdır.

Dikey işleme merkezleri ile karşılaştırıldığında, yatay işleme merkezleri daha büyük takım magazini kapasitesi, daha karmaşık genel yapı, daha büyük hacim ve zemin alanı ve daha yüksek fiyat gibi özelliklere sahiptir. Yatay işleme merkezleri en yaygın kullanılan işleme merkezi türüdür.

(3) Gantry tipi işleme merkezi

Portal tipi işleme merkezinin şekli, iş mili genellikle dikey olarak ayarlanmış olan bir portal freze makinesine benzer. Otomatik takım değiştirme cihazına ek olarak, değiştirilebilir iş mili kafası ataşmanlarına, kapsamlı CNC işlevlerine sahiptir ve birden fazla amaç için kullanılabilir. Şekil 3'te gösterildiği gibi özellikle büyük veya karmaşık şekilli iş parçalarının işlenmesi için uygundur.

(4) Beş yüzlü işleme merkezi

Beş yüzlü işleme merkezi, Şekil 4'te gösterildiği gibi dikey ve yatay işleme merkezlerinin işlevlerini birleştiren bir işleme merkezidir, yani hem dikey hem de yatay kullanım için kompozit bir işleme merkezidir.

Beş yüzlü işleme merkezi, iş parçasının tek bir kurulumundan sonra montaj yüzeyi hariç beş tarafın da işlenmesini tamamlayabilir, işleme doğruluğunu ve üretim verimliliğini büyük ölçüde artırarak önemli ekonomik faydalar sağlar.

İki yaygın beş yüzeyli işleme merkezi türü vardır: biri iş milinin dikey ve yatay işleme elde etmek için 90° dönebildiği; diğeri ise iş milinin yön değiştirmediği, ancak CNC döner çalışma tezgahının X ekseni boyunca 90° döndüğü ve böylece iş parçasının beş yüzeyinin işlenmesini tamamlamak için iş parçasını 90° döndürdüğü merkezlerdir.

2. İşleme merkezlerinin uygulamaları

İşleme merkezleri pahalıdır, büyük bir ilk yatırım gerektirir, yüksek parça işleme maliyetlerine sahiptir ve yüksek kaliteli operatörler gerektirir. Bu nedenle, hangi parçaların işleme merkezlerinde işlenmeye uygun olduğunu şekil ve hassasiyet gereksinimleri gibi çeşitli açılardan kapsamlı bir şekilde değerlendirmek gerekir.

Genel olarak, işleme merkezleri karmaşık şekillere, yüksek hassasiyet gereksinimlerine, çoklu işlemlere ve birden fazla geleneksel makine takımı ve çok sayıda takım ve fikstür gerektiren ve ancak birden fazla kurulum ve ayarlamadan sonra tamamlanabilen parçalar için uygundur.

(1) Kutu tipi parçalar

Kutu tipi parçalar genellikle birden fazla delik sistemine, belirli bir iç boşluğa ve uzunluk, genişlik ve yükseklikte belirli bir orana sahip parçaları ifade eder. Bu parçalar makine, otomotiv ve havacılık gibi sektörlerde yaygındır; örneğin otomobil motor blokları, dişli kutusu muhafazaları, takım tezgahı başlıkları, iş mili kutuları, dizel motor blokları, dişli pompa muhafazaları vb.

Kutu tipi parçalar genellikle çok konumlu delik sistemi ve düzlem işleme gerektirir, bu da onları işleme merkezleri için birincil işleme nesnelerinden biri haline getirir.

Tolerans gereksinimleri, özellikle de geometrik tolerans gereksinimleri nispeten katıdır ve genellikle frezeleme, delik açma, delme, raybalama, pah kırma, kılavuz çekme ve diğer işlemleri gerektirir. Tek bir kurulum, geleneksel takım tezgahlarının işlem içeriğinin 60% ila 95%'sini tamamlayabilir, bu da tutarlı parça doğruluğu, istikrarlı kalite, büyük ölçüde kısaltılmış üretim döngüleri ve düşük maliyetler sağlar.

Tamamlamak için çalışma tezgahının birden fazla dönüşünü gerektiren birden fazla işleme pozisyonuna sahip parçalar için genellikle yatay işleme merkezleri seçilir; daha az işleme pozisyonu olduğunda ve açıklık büyük olmadığında, bir uçtan işleme için dikey işleme merkezleri seçilebilir.

(2) Disk, kovan ve plaka tipi parçalar

Diskler, kovanlar veya kama yuvalı veya radyal delikli miller ya da dağıtılmış delik sistemleri veya uç yüzünde kavisli yüzeyler, örneğin flanşlı mil kovanları, kama yuvalı veya kare başlı miller vb. gibi parçalar. Ayrıca, çeşitli motor kapakları gibi çoklu delik işlemeli plaka tipi parçalar da vardır.

Dağıtılmış delik sistemlerine veya uç yüzünde kavisli yüzeylere sahip disk, manşon ve plaka tipi parçalar için dikey işleme merkezleri uygunken, radyal deliklere sahip olanlar için yatay işleme merkezleri seçilebilir.

(3) Karmaşık yapısal şekillere ve yüksek hassasiyet gereksinimlerine sahip parçalar

Karmaşık yapısal şekillere sahip parçalar genellikle karmaşık kavisli yüzeylerden oluşan birden fazla işleme yüzeyine sahiptir ve genellikle geleneksel takım tezgahlarında gerçekleştirilmesi zor veya imkansız olan çok koordinatlı bağlantı işlemesi gerektirir.

Uçak ve otomobil profil yüzeyleri, pervaneler, pervaneler ve çeşitli kavisli yüzey şekillendirme kalıpları gibi karmaşık kavisli yüzeyler, mekanik imalat endüstrisinde, özellikle havacılık, otomotiv, gemi yapımı ve savunma endüstrilerinde önemli bir konuma sahiptir. İşleme merkezleri genellikle sıradan CNC takım tezgahları için de ana işleme nesneleri olan bu tür parçaları işlemek için seçilir.

Tipik parçalar arasında kam tipi parçalar, entegre pervane tipi parçalar ve kalıp tipi parçalar bulunur. Yüksek hassasiyet gereksinimleri olan orta ve küçük seri parçaların işlenmesi için işleme merkezlerinin seçilmesi, iyi boyutsal tutarlılık ve istikrarlı kalite ile iyi boyutsal doğruluk ve şekil konumu doğruluğu sağlayabilir.

Karmaşık kavisli yüzeyleri işlerken, işleme girişim bölgeleri veya kör noktalar yoksa, üç koordinatlı bağlantı işleme için bilyalı uçlu frezeler kullanılabilir. Bu, yüksek işleme hassasiyeti ancak nispeten düşük verimlilikle sonuçlanır. İş parçasında işleme girişim bölgeleri veya kör noktalar varsa, dört koordinatlı veya beş koordinatlı bağlantı takım tezgahları kullanmayı düşünmek gerekir.

İşleme merkezlerinde otomatik takım değiştirme avantajı, karmaşık kavisli yüzeylerin işlenmesinde tam olarak kullanılamaz, çünkü karmaşık kavisli yüzeylerin işlenmesi genellikle kaba frezelemeden (yarı) finiş frezelemeye kadar olan adımlardan geçer ve özellikle kalıplar gibi tek parçalı işlemelerde daha az takım kullanılır.

(4) Düzensiz şekilli parçalar

Düzensiz şekilli parçalar, düzensiz dış şekillere sahip bileşenlerdir ve çoğu, braketler, tabanlar, şablonlar ve jigler gibi noktalar, çizgiler ve yüzeylerle birden fazla konumda karışık işleme gerektirir. Düzensiz şekilli parçalar genellikle zayıf rijitliğe, karmaşık bağlamaya sahiptir, kesme sırasında deformasyona eğilimlidir ve işleme doğruluğunu sağlamak zordur.

İşleme için geleneksel takım tezgahları kullanılıyorsa, birçok işlem, birden fazla fikstür, uzun işleme süreleri vardır ve işleme kalitesini sağlamak zordur. Bu durumda, işleme merkezlerinin işlem yoğunlaştırma özelliğinden tam olarak yararlanılabilir ve işleme içeriğinin çoğunu veya tamamını nispeten kısa bir sürede bir veya iki kurulumda tamamlamak için uygun işlem önlemleri alınabilir.

Düzensiz şekilli parçalar işlenirken, şekil ne kadar karmaşıksa ve hassasiyet gereksinimleri ne kadar yüksekse, işleme merkezlerinin avantajları o kadar fazla gösterilebilir ve kullanılabilir. Parça işlemek için işleme merkezleri kullanıldığında, işlem hazırlığı ve program düzenleme için harcanan zaman toplam çalışma süresinin büyük bir bölümünü oluşturur. Bu nedenle, parçaların döngüsel toplu üretimi için, aynı program birçok kez tekrar tekrar kullanılabilir ve üretim döngüsünü büyük ölçüde kısaltır.

III. İşleme merkezlerinin işleme özellikleri ve uygulama aralığı

1. İşleme merkezlerinin işleme özellikleri

Geleneksel CNC takım tezgahları ile karşılaştırıldığında, işleme merkezleri aşağıdaki üstün özelliklere sahiptir.

(1) Süreç konsantrasyonu

İşleme merkezlerinde takım magazinleri ve otomatik takım değiştirme cihazları bulunur. Tek bir iş parçası kurulumundan sonra CNC sistemi, farklı işlemlere göre takımları otomatik olarak seçmek ve değiştirmek, makine iş mili hızını, ilerleme hızını, iş parçasına göre takım hareket yörüngesini ve diğer yardımcı işlevleri otomatik olarak değiştirmek için makineyi kontrol edebilir. Kamlar, muhafazalar, braketler, kapak plakaları ve kalıplar gibi karmaşık yüzey parçalarının işlenmesi için uygun olan iş parçasının çeşitli işleme yüzeylerinde frezeleme, delme, raybalama, delik işleme ve kılavuz çekme gibi birden fazla işlemi otomatik olarak sürekli olarak gerçekleştirebilir.

(2) Yüksek işleme hassasiyeti

Diğer CNC takım tezgahları gibi, işleme merkezleri de yüksek işleme hassasiyeti özelliğine sahiptir. Ayrıca, işleme süreçlerinin yoğunlaşması nedeniyle, işleme merkezleri uzun süreç akışlarından kaçınır ve insan müdahalesini azaltır, bu da daha yüksek işleme hassasiyeti ve daha istikrarlı işleme kalitesi sağlar.

(3) İşlemede güçlü uyarlanabilirlik

İşleme merkezleri, işleme nesnelerine güçlü bir şekilde uyarlanabilir, yani yüksek esnekliğe sahiptir. İşleme merkezlerinin üretim esnekliği, yalnızca özel gereksinimlere hızlı yanıt vermede değil, aynı zamanda seri üretime hızlı bir şekilde ulaşma ve böylece pazar rekabet gücünü artırma becerisinde de kendini gösterir.

(4) Azaltılmış iş gücü yoğunluğu ve iyileştirilmiş çalışma koşulları

İşleme merkezleri, parçaları önceden programlanmış rutinlere göre otomatik olarak işler ve parçaların işlenmesini tamamlar. Operatörlerin yalnızca kontrol panelini çalıştırması, iş parçalarını yüklemesi ve boşaltması, takımları ayarlaması, temel işlemler için ara denetimler gerçekleştirmesi ve ağır tekrarlayan manuel işlemlere gerek kalmadan makinenin çalışmasını gözlemlemesi gerekir. Bu, emek yoğunluğunu ve gerginliği büyük ölçüde azaltır ve ayrıca çalışma koşullarını iyileştirir.

(5) Yüksek üretim verimliliği

İşleme merkezleri takım magazinleri ve otomatik takım değiştirme cihazları ile donatılmıştır. Bazı işleme merkezlerinin otomatik iş istasyonu değiştirme özellikleri de vardır. Birden fazla işlem tek bir makinede yoğunlaştırılabilir, böylece iş parçası kurulumu, ölçümü ve makine ayarlama süresi azalır, ayrıca yarı mamul ürün transferi, taşıma ve depolama süresi kısalır, yardımcı süre büyük ölçüde kısalır ve üretim verimliliği artar.

(6) İyi ekonomik faydalar

Parçaları işlemek için işleme merkezleri kullanıldığında, her bir parçaya tahsis edilen ekipman maliyeti pahalıdır. Bununla birlikte, yüksek üretim verimliliği, yüksek işleme hassasiyeti ve istikrarlı işleme, hurda oranını azaltır ve düşük proses ekipmanı maliyetleri, üretim maliyetlerinin büyük ölçüde azalmasına neden olarak iyi ekonomik faydalar sağlar.

(7) Üretim yönetiminin modernizasyonunu kolaylaştırır

Parçaları işlemek için işleme merkezlerinin kullanılması, parça işleme süresinin doğru hesaplanmasını sağlar ve üretim yönetiminin modernleştirilmesine yardımcı olan denetim, takım ve fikstür yönetimi ve yarı mamul ürün yönetimini etkili bir şekilde basitleştirir.

İşleme merkezleri yukarıdaki avantajlara sahip olsa da pahalı, teknik olarak karmaşık, bakımı zor, yüksek işleme maliyetlerine sahiptir ve yüksek kaliteli yönetim ve işletme personeli gerektirir. Bu nedenle, işletme için en iyi ekonomik faydaları elde etmek için çeşitli faktörler kapsamlı bir şekilde değerlendirilmelidir.

2. İşleme merkezlerinin uygulama aralığı

İşleme merkezleri, sıradan takım tezgahlarının karşılayamayacağı birçok avantaja sahip yüksek verimli, yüksek hassasiyetli ve yüksek otomasyonlu takım tezgahlarıdır. Şu anda, işleme merkezlerinin uygulama aralığı sürekli genişlemektedir. İşleme merkezlerinin en iyi avantajlarından tam olarak yararlanmak için, aşağıdaki özelliklere sahip parçaların işlenmesi için daha uygundurlar.

(1) Çok çeşitli, küçük parti üretim parçaları

İşleme merkezlerinin üretim esnekliği, yalnızca özel parça işlemeye hızlı yanıt vermede değil, aynı zamanda hızlı bir şekilde seri üretime geçme ve pazar payını hızla ele geçirme becerisinde de kendini gösterir.

(2) Karmaşık şekil ve yapılara sahip parçalar

Bazı parçalar, geleneksel takım tezgahlarında işlendiğinde pahalı proses ekipmanı gerektiren karmaşık şekillere ve yapılara sahiptir. CNC freze makinelerini kullanmak bile birden fazla takım ve fikstür değişikliği gerektirirken, bir işleme merkezi kullanmak tek bir kurulumda frezeleme, delme, delik açma ve kılavuz çekme gibi birden fazla işlem gerçekleştirebilir.

(3) Pahalı, yüksek hassasiyetli parçalar

Bazı parçalar düşük talep görür ancak pahalıdır ve hurdaya çıkarılamayacak kritik bileşenlerdir. Yüksek hassasiyet ve kısa üretim süresi gerektirirler. İşleme için geleneksel takım tezgahları kullanılırsa, birden fazla makinenin işi koordine etmesi gerekir ve insan faktörleri nedeniyle kusurlu ürünler üretmek kolaydır.

İşleme için işleme merkezleri kullanılarak, üretim süreci tamamen programlar tarafından kontrol edilir, süreç akışına müdahale eden faktörlerden kaçınılır, bu da yüksek üretim verimliliği ve istikrarlı kalite ile sonuçlanır.

(4) Döngüsel olarak tekrarlanan üretim parçaları

Bazı ürünler döngüsel ve mevsimsel pazar taleplerine sahiptir. Özel üretim hatları kullanılırsa kârlı olmayacaktır. Sıradan ekipmanların kullanılması düşük işleme verimliliği ve istikrarsız kalite ile sonuçlanır. Ancak, bir işleme merkezi kullanarak, ilk parça başarıyla kesildikten sonra, program ve ilgili bilgiler saklanabilir. Ürün bir sonraki sefer üretildiğinde, üretim minimum hazırlık süresiyle başlayabilir.

(5) Sık sık modifikasyon gerektiren parçalar

İşleme nesnesi değiştiğinde, yeni parçaları işlemek için yalnızca işleme programının değiştirilmesi ve takım parametrelerinin ayarlanması gerekir. Bu, üretim hazırlık döngüsünü büyük ölçüde kısaltır ve yeni ürün geliştirme, ürün iyileştirme ve modifikasyonlar için bir kısayol sağlar.

(6) Ölçülmesi zor parçalar

Ölçülmesi zor bazı parçalarda, parçaların işleme doğruluğunu sağlamak için işleme merkezinin yüksek hassasiyet özelliklerinden tam olarak yararlanılabilir.

IV. İşleme merkezlerinin ana yapısı ve teknik parametreleri

1. İş mili bileşenleri

İş mili bileşeni, bir işleme merkezinin önemli parçalarından biridir. Rijitliği ve dönme hassasiyeti, iş parçasının işleme kalitesini doğrudan etkiler. İş mili bileşeni temel olarak iş mili kutusu, iş mili motoru, iş mili ve iş mili yataklarından oluşur.

Bir işleme merkezinin iş mili motoru, ana hareketin kademesiz hız değişimini elde etmek için esas olarak DC iş mili motorları ve AC iş mili motorları kullanır. İş milinin başlatma, durdurma ve hız değiştirme eylemlerinin tümü CNC sistemi tarafından kontrol edilir ve kesme, kesme işlemleri için güç çıkış bileşeni olan iş miline monte edilmiş takımlar aracılığıyla gerçekleştirilir.

2. Destek sistemi

(1) Yatak

Yatak, takım tezgahının temelidir ve yeterince yüksek statik ve dinamik sertlik ve hassas tutma gerektirir. Genel tasarım gereksinimlerini karşılarken, makul bir yapı, uygun kaburga düzenlemesi elde etmek ve iyi bir soğuk ve sıcak işleme teknolojisi sağlamak için çaba gösterilmelidir.

Tornalama işleme merkezlerinde, rijitliği artırmak için genellikle eğimli bir yatak kullanılır. Eğimli yatak, kesme sırasında kuvvet durumunu iyileştirebilir ve enine kesit kapalı bir boşluk yapısı oluşturabilir. İç kısmı, titreşim sırasında bağıl aşınma yoluyla titreşim enerjisini dağıtan sönümleme malzemeleri olarak çamur çekirdekleri ve beton ile doldurulabilir.

(2) Sütun

Bir işleme merkezinin kolonu esas olarak iş mili kutusunu destekler ve iş milinin Z ekseni hareketini barındırır. Kolon iyi bir sertliğe ve termal stabiliteye sahip olmalıdır. İşleme merkezleri, kolonun bükülme ve burulmaya karşı direncini artırmak için iç eğimli plakalara sahip kapalı bir kutu yapısı kullanır. Tüm yapı döküm yoluyla elde edilir.

(3) Kılavuzlar

Çoğu işleme merkezi doğrusal yuvarlanma kılavuzları kullanır. Yuvarlanma kılavuzları çok düşük sürtünme katsayılarına ve statik ve dinamik sürtünme katsayıları arasında küçük farklara sahiptir. Sürünme olmadan pürüzsüz düşük hızlı hareket sağlarlar ve böylece yüksek konumlandırma doğruluğu elde ederler.

Ancak, bu doğruluğa ulaşmak için tabanın doğru durumda olması gerekir. Aksi takdirde, dikey destek yüksekliği hataları yapısal yanal bozulmaya neden olarak hareket aralığı boyunca sürtünme direncinde değişikliklere yol açacak ve konumlandırma doğruluğu hatalarıyla sonuçlanacaktır.

Geçmişte, kayar kılavuzlar kullanıldığında, kılavuzların eşleşen yüzeylerinin kazınması ve ince ayar yapılması gerekiyordu. Montaj sırasında kılavuz distorsiyonu tespit edilebiliyor ve ayarlama yoluyla düzeltilebiliyordu. Yuvarlanan kılavuzlarda düzeltme işlemi yoktur, bu da montajdan kaynaklanan yatak distorsiyonunu veya ray distorsiyonunu önlemeyi zorlaştırır. Bu nedenle, üç noktalı bir destek tabanı kullanılmalıdır.

3. Servo sistem

(1) İş mili servo sistemi

CNC teknolojisinin gelişmesiyle birlikte, modern CNC takım tezgahları iş mili aktarımı için giderek daha yüksek gereksinimlere sahip olmaktadır. Örneğin, geniş bir aralıkta sürekli ayarlanabilir hız, geniş bir sabit güç aralığı ve dört kadranlı tahrik özelliği gerektirirler. İşleme merkezlerinde otomatik takım değiştirme ve belirli işleme teknolojilerinin ihtiyaçlarını karşılamak için, iş milinin yüksek hassasiyetli yönlendirme kontrolü gereklidir.

İş mili tahrik hızı değişimi şu anda esas olarak iki biçimi benimsemektedir: biri dişli segmentli kademesiz hız değişimine sahip iş mili motorudur; diğeri ise iş milini senkron dişli kayış veya transmisyon kayışı aracılığıyla tahrik eden iş mili motorudur. İkinci tip iş mili motoru, geniş bir sabit güç aralığı ile karakterize edilen geniş aralıklı motor veya ağır kesme motoru olarak da adlandırılır.

İş mili yönlendirme kontrolü mekanik yönlendirme ve elektriksel yönlendirme olarak ikiye ayrılır. Şu anda, yerli ve yabancı orta ve üst düzey CNC sistemlerinin tümü elektriksel yönlendirme kontrolünü benimsemektedir.

1) DC iş mili tahrik sistemi.

DC iş mili sürücüleri genellikle tristör hız kontrol yöntemlerini kullanır. DC besleme servo sistemi, DC iş mili motorunun armatür voltajını kontrol etmek için bir hız döngüsü ve bir akım döngüsünden oluşan çift döngülü bir kontrol sistemidir. İş mili motoru, uyarma sargısı ve armatür sargısı birbirinden bağımsız olan ayrı uyarılmış bir motor kullanır.

Motor hızının minimum değerinden nominal değerine kadar, uyarma akımı sabit kalır ve sabit tork kontrolüne ait voltaj ayarlı hız kontrolü elde edilir. Nominal değerden maksimum değere kadar, uyarma akımı azalır ve sabit güç kontrolüne ait olan manyetik akı ayarlı hız kontrolü elde edilir.

2) AC iş mili tahrik sistemi.

AC hız kontrol teknolojisinin gelişmesiyle birlikte, CNC takım tezgahlarının iş mili tahriki artık çoğunlukla frekans dönüştürücülü iş mili motorunun kontrol yöntemini benimsemektedir. Güç şebekesi tarafındaki invertör, altı tristörden oluşan üç fazlı bir köprü tam kontrollü doğrultucu devresinden oluşur. Bu devre, ara devreye doğrudan güç sağlayarak doğrultma durumunda çalışabilir ve ayrıca güç şebekesine enerji geri besleme görevini tamamlayarak invertör durumunda da çalışabilir.

Yük tarafı invertörü, antiparalel serbest yönlendirme diyotlarına sahip altı güç transistöründen oluşur. Manyetik alan bilgisayarının kontrolü sayesinde, yük tarafı invertörü üç fazlı sinüzoidal darbe genişlik modülasyonu (PWM) voltajı çıkararak motorun gerekli tork akımını ve uyarma akımını elde etmesini sağlar.

Çıkış üç fazlı PWM voltaj genlik aralığı 0-430V olup, frekans ayar aralığı 0-300Hz'dir. Rejeneratif frenleme sırasında motor enerjisi, konvertörün altı serbest diyotu aracılığıyla kapasitörü şarj eder. Kondansatör üzerindeki gerilim 600V'u aştığında, kondansatör üzerindeki enerji regülatör ve şebeke tarafı invertörün kontrolü aracılığıyla güç şebekesine geri gönderilir.

(2) Besleme servo sistemi

1) Darbe genişlik modülasyonu besleme servo sistemi.

Darbe genişlik modülasyonu hız kontrol yöntemi, bir darbe genişlik modülatörü kullanarak yüksek güçlü transistörlerin anahtarlama süresini kontrol eder. Hız kontrol sinyalini, DC servo motorun armatür terminallerine uygulanan belirli bir frekanstaki kare dalga gerilimine dönüştürür. Kare dalganın genişliğini kontrol ederek, armatür terminallerindeki ortalama voltaj değiştirilir, böylece servo motor hızını kontrol etme amacına ulaşılır.

CNC sisteminin CPU'su, interpolatör aracılığıyla bir dizi darbe sinyali çıkarır. Bu darbeler, komut çarpanı CMR'den geçtikten sonra, konum geri besleme darbeleri ile karşılaştırılır. Ortaya çıkan fark hata kaydına gönderilir, ardından konum kazancı ve ofset telafisi ile hesaplanır ve darbe genişlik modülasyonu için PWM'ye gönderilir. Daha sonra, D/A veya analog gerilime dönüştürülür ve hız kontrol sinyali VCMD olarak hız kontrol ünitesine gönderilir.

Darbe enkoderinden gelen darbeler, bağlantı kesme detektörü tarafından sinyal bağlantısının kesilmediği onaylandıktan sonra, PA ve PB darbelerinin iki grubunu inceleyerek motorun dönüş yönünü belirlemek için faz detektörüne gönderilir.

Faz dedektöründen gelen bir sinyal F/V dönüşümünden geçerek hız geri besleme sinyali TSA haline gelir; diğer çıkış ise algılama çarpanı DMR'den geçerek konum geri besleme sinyali haline gelir. Referans noktası sayacı ve bir dönüş sinyali PC, ızgara yöntemi referans noktası geri dönüş işlemi için kullanılır.

2) AC besleme sürücüsü servo sistemi.

DC besleme servo sistemleri mükemmel hız düzenleme işlevlerine sahip olsa da, kullanılan motorlar aşınmaya eğilimli fırçalara ve komütatörlere sahiptir. Ayrıca, komütasyon sırasında oluşan kıvılcımlar motorun maksimum hızını sınırlar.

Ayrıca DC motorlar karmaşık yapılara sahiptir, üretimi zordur, büyük miktarlarda bakır ve demir malzeme tüketir ve yüksek üretim maliyetlerine sahiptir. Ancak AC motorlar bu dezavantajlara sahip değildir.

Son 20 yılda, yeni yüksek güçlü elektronik cihazların ortaya çıkmasıyla, yeni frekans dönüştürme teknolojisindeki atılımlar, modern kontrol teorisi ve pratik uygulamalardaki mikrobilgisayar dijital kontrol teknolojisi, AC besleme servo teknolojisinin hızlı gelişimini teşvik etmiştir. AC beslemeli servo sistemleri, DC beslemeli servo sistemlerinin yerini tamamen almıştır.

AC servo motorlar AC sabit mıknatıslı senkron motorlar kullandığından, AC besleme tahrik cihazı esasen elektronik olarak komütasyonlu bir DC motor tahrik cihazıdır.

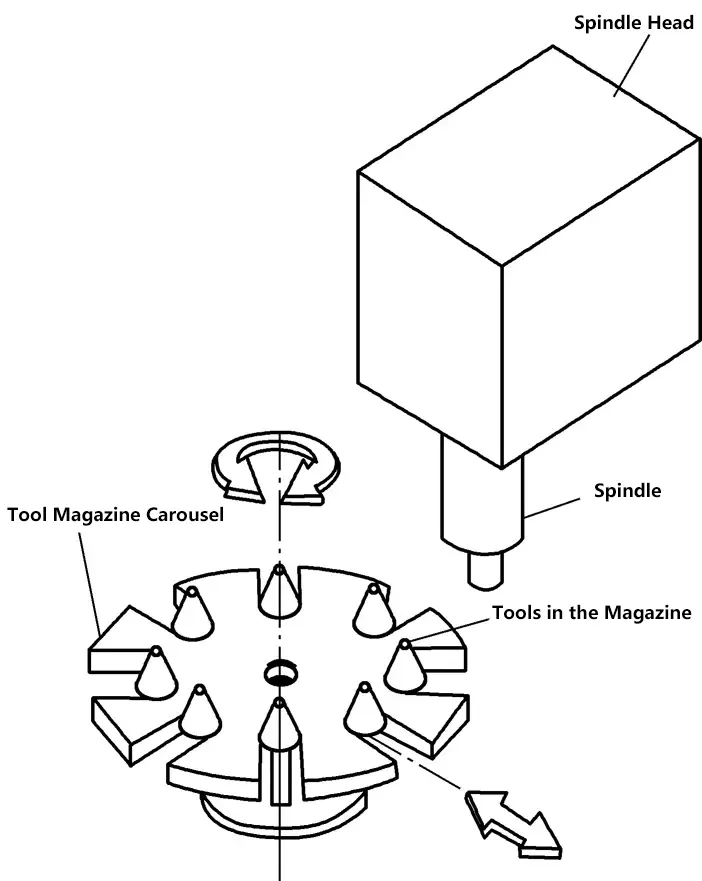

4. Takım magazini ve otomatik takım değiştirme cihazı

İşleme merkezleri, takım değiştirmeyi sağlamak için takım magazinlerini kullanır ve bu, şu anda işleme merkezlerinde yaygın olarak kullanılan takım değiştirme yöntemidir. Takım magazini ile makine, takımları tutmak için yalnızca bir sabit iş miline ihtiyaç duyar ve bu da iş mili rijitliğini artırmak için faydalıdır.

Bağımsız bir takım magazini, takımların depolama kapasitesini büyük ölçüde artırır, bu da makinenin işlevselliğini genişletmek için faydalıdır ve işleme hassasiyetini etkileyen çeşitli faktörleri daha iyi izole edebilir.

Takım magazini ile takım değiştirme, mekanik bir kolun sürece dahil olup olmamasına bağlı olarak iki kategoriye ayrılabilir: mekanik bir kol ile takım değiştirme ve mekanik bir kol olmadan takım değiştirme. Mekanik kollu takım değiştirme işleminde, bir mekanik kol bitmiş takımı iş milinden çıkarırken, aynı anda başka bir mekanik kol da bekleyen takımı takım magazininden çıkarır. Ardından, takım değiştirme işlemini tamamlamak için ikisi pozisyon değiştirir.

Mekanik kol olmadan takım değiştirme için, magazindeki takımlar iş miline paralel olarak depolanır ve takımlar iş mili tarafından erişilebilir bir konuma yerleştirilir. Takım değiştirme sırasında, iş mili kafası magazin üzerindeki takım değiştirme konumuna hareket eder. İş milinin Z ekseni hareketi kullanılarak, bitmiş takım magazindeki gerekli boş konuma yerleştirilir. Ardından, magazindeki bekleyen takım bekleme konumuna döner. İş mili, bekleme takımını magazinden almak ve iş miline yerleştirmek için Z yönünde hareket eder.

Mekanik kollu sistemler, takım magazini konfigürasyonu, iş miline göre konumu ve takım sayısı açısından daha esnektir ve takım değiştirme süreleri daha kısadır. Mekanik kolları olmayan yöntem daha basit bir yapıya sahiptir ancak takım değiştirme süreleri daha uzundur.

(1) İşleme merkezi takım magazini türleri

İşleme merkezlerinde en yaygın olarak kullanılan disk tipi ve zincir tipi olmak üzere çeşitli takım magazini türleri vardır.

Disk yapısında (bkz. Şekil 5), takımlar iş mili ekseni boyunca, radyal olarak veya açılı olarak depolanabilir. Takımların eksenel olarak yerleştirilmesi en kompakt olanıdır, ancak takım değiştirmenin iş miliyle aynı hizada olması için magazindeki bazı takımların takım değiştirme konumunda 90° döndürülmesi gerekir.

Büyük takım magazini kapasiteleri için, kompakt bir yapıyı korurken depolama ve geri almayı kolaylaştırmak için tambur tipi bir yapı benimsenebilir. Şu anda, birçok takım magazini makine kolonunun üstüne veya yanına monte edilmektedir ve bazıları takım magazini dönüşünün neden olduğu titreşimleri izole etmek için ayrı temellere monte edilmektedir.

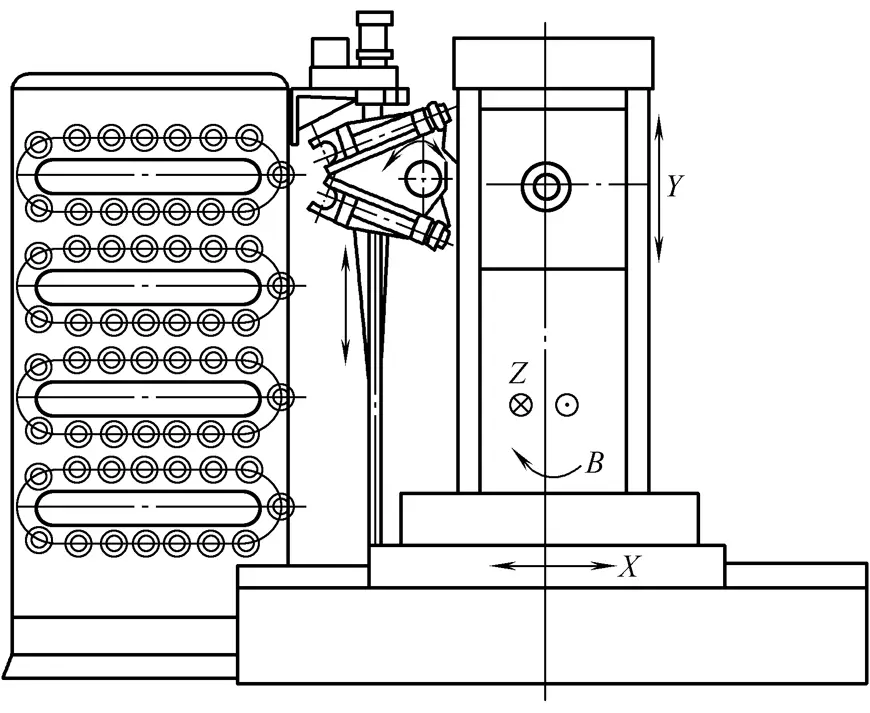

Zincir tipi bir takım magazininin temel yapısı Şekil 6'da gösterilmektedir. Genellikle disk tipi magazinden daha büyük bir takım kapasitesine ve daha esnek bir yapıya sahiptir. Takım magazininin kapasitesi zincirin uzatılmasıyla artırılabilir veya zincirin katlanması ve geri sarılmasıyla alan kullanımı iyileştirilebilir. Çok büyük takım kapasitesi gereksinimleri için, çoklu zincir yapıları da benimsenebilir.

(2) İşleme merkezleri için otomatik takım değiştirici

Otomatik takım değiştiriciler beş temel forma ayrılabilir: taret tipi, 180° dönüş tipi, döner yerleştirme tipi, iki eksenli dönüş tipi ve doğrudan iş mili tipi. Otomatik takım değiştirme için takımlar özel takım tutuculara sabitlenebilir ve bir takım her değiştirildiğinde, takım tutucu doğrudan iş miline yerleştirilir.

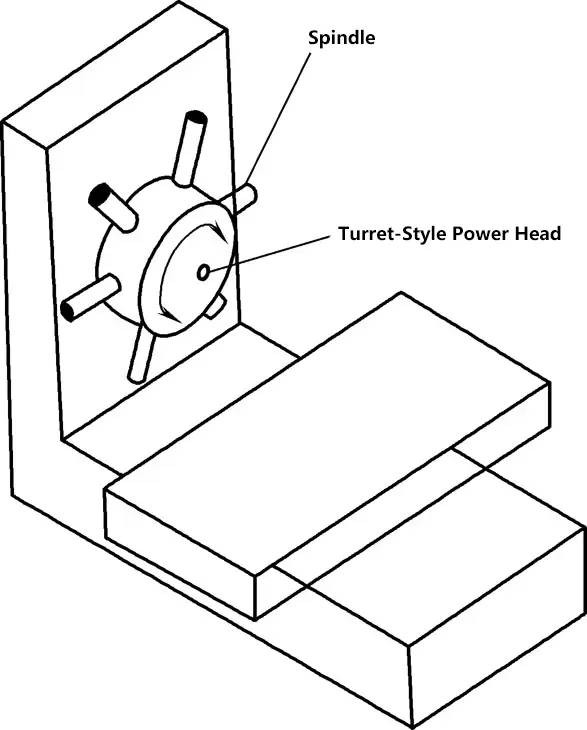

1) Taret tipi takım değiştirici.

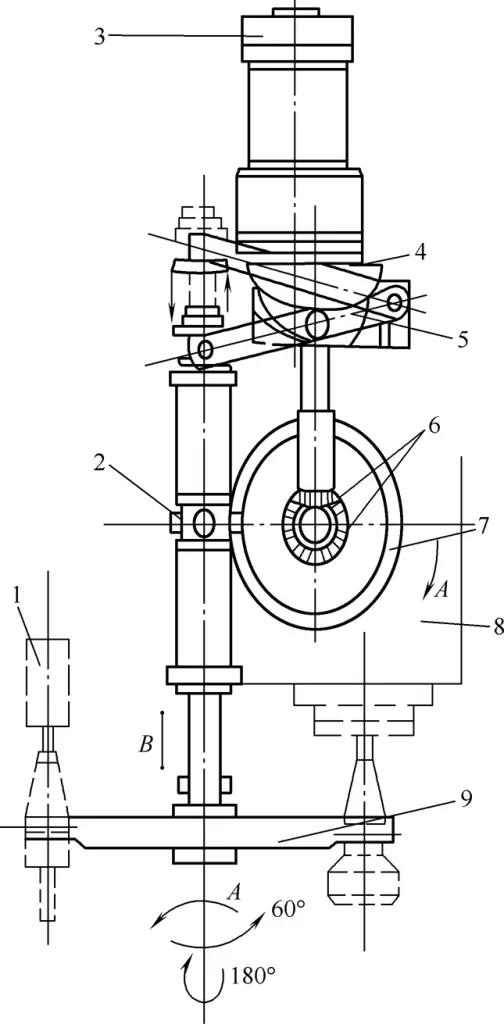

Takım değiştirmek için taret kullanmak, otomatik takım değiştirmenin en eski şeklidir. Şekil 7'de gösterildiği gibi taret, freze makinesinin güç kafasına (iş mili kutusu) bağlı birkaç iş milinden oluşur. Program çalıştırılmadan önce takımlar iş millerine takılır ve belirli bir takıma ihtiyaç duyulduğunda taret ilgili konuma döner.

Bu cihazın dezavantajı, iş mili sayısının sınırlı olmasıdır. İş mili sayısından daha fazla takım kullanıldığında, operatörün kullanılan takımları çıkarması ve sonraki programlar için gereken takımları takması gerekir. Taret tipi takım değiştirme, takımın sökülmesini değil, takım ve takım tutucunun birlikte değiştirilmesini içerir, bu nedenle bu takım değiştirme yöntemi çok hızlıdır. Şu anda NC delme makineleri ve diğerleri hala taret tipi takım magazinleri kullanmaktadır.

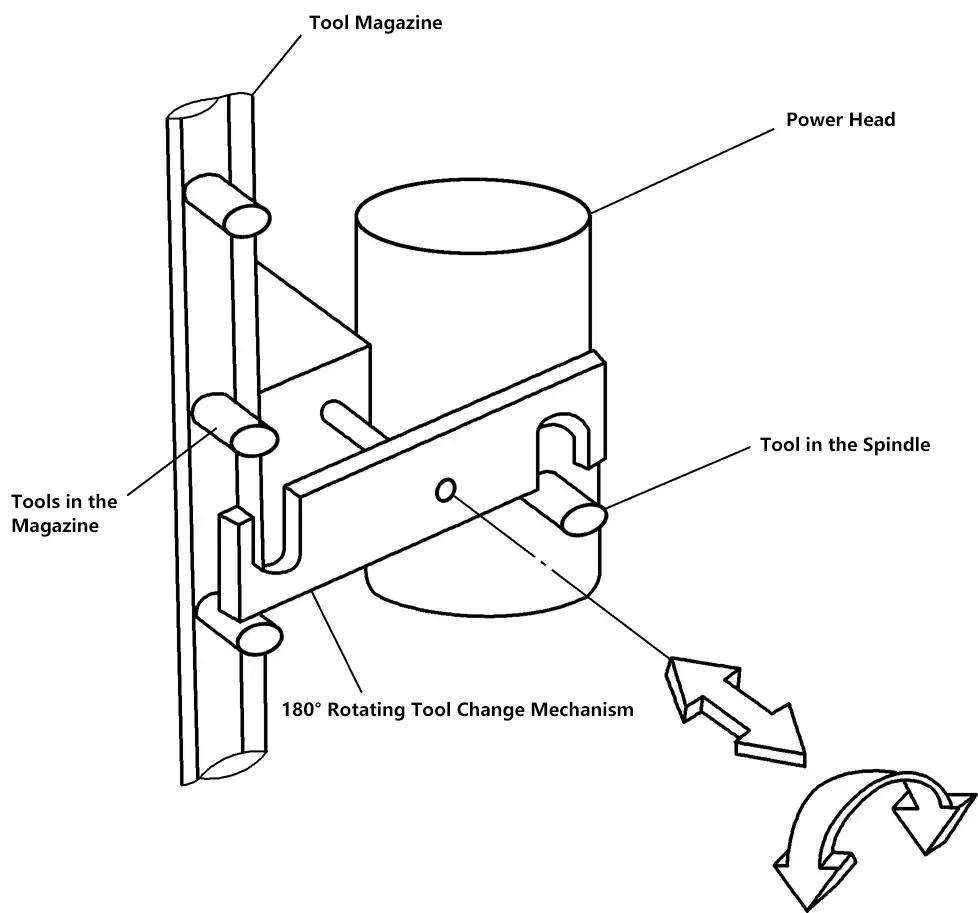

2) 180° rotasyon tipi takım değiştirici.

En basit takım değiştirici, Şekil 8'de gösterildiği gibi 180° rotasyon tipi takım değiştiricidir.

Bir takım değiştirme komutu alındığında, makine kontrol sistemi iş milini belirtilen takım değiştirme konumuna hareket ettirir; eş zamanlı olarak takım magazini uygun konuma hareket eder ve takım değiştirici dönerek hem iş miline hem de takım magazinindeki takıma geçer.

Çekme çubuğu takımı iş milinden ayırır ve takım değiştirici takımları ilgili konumlarından çıkarır; takım değiştirici 180° döner ve iş mili takımını ve takım magazini takımını alır.

Takım değiştirici dönerken, takım magazini iş milinden çıkarılan takımı almak için konumunu yeniden ayarlar; daha sonra, takım değiştirici yeni takımı iş miline ve çıkarılan takımı takım magazinine takar; son olarak, takım değiştirici orijinal "bekleme" konumuna geri döner.

Bu noktada, takım değiştirme işlemi tamamlanır ve program çalışmaya devam eder. Bu takım değiştiricinin ana avantajı basit yapısı, daha az hareket içermesi ve hızlı takım değiştirmesidir; ana dezavantajı ise takımların iş miline paralel bir düzlemde saklanması gerekliliğidir ve yana monteli ve arkaya monteli takım magazinleriyle karşılaştırıldığında, talaşlar ve kesme sıvısı takım tutucuya kolayca girebilir, bu nedenle takımlar için ek koruma gereklidir.

Takım tutucunun konik yüzeyindeki talaşlar, takım değiştirme hatalarına neden olabilir ve hatta takım tutucuya ve iş miline zarar verebilir. Bazı işleme merkezleri bir aktarma çubuğu kullanır ve takım magazinini yan tarafa yerleştirir.

Bir takım değiştirme komutu verildiğinde, aktarma çubuğu takımı takım magazininden çıkarır, makinenin önüne döner ve takım değiştiriciye geçecek şekilde konumlanır. 180° rotasyon tipi takım değiştirici hem yatay hem de dikey makineler için kullanılabilir.

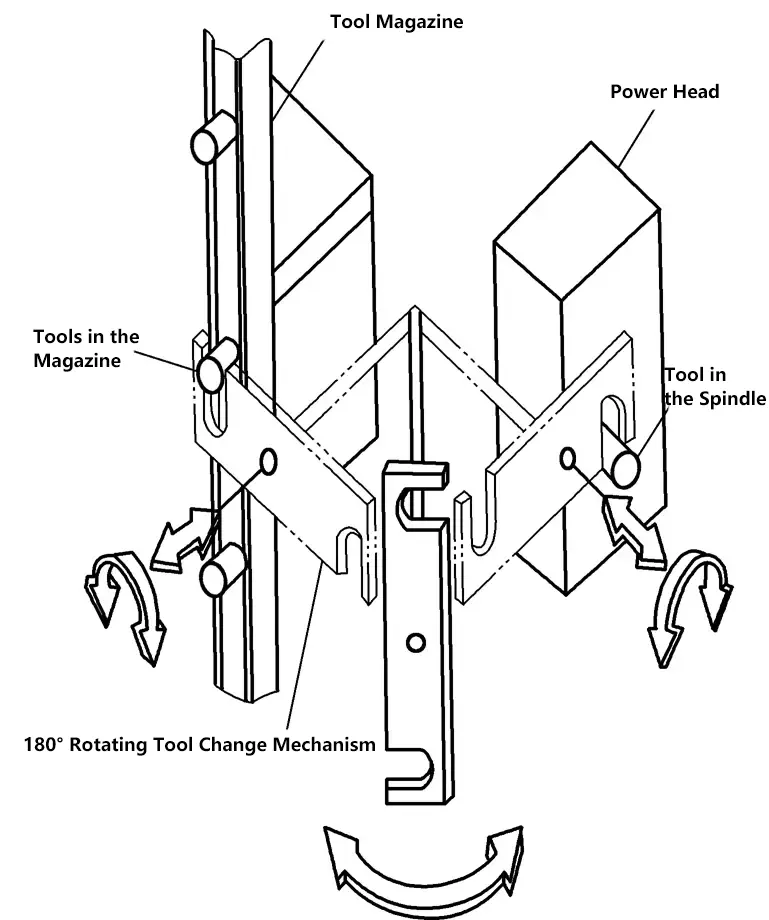

3) Döner yerleştirme tipi takım değiştirici.

Bu, en yaygın kullanılan formlardan biridir ve döner tip takım değiştiricinin geliştirilmiş bir versiyonudur. Döner yerleştirme mekanizması, bir takım değiştirici ve bir aktarma çubuğunun birleşimidir. Şekil 9, yatay bir işleme merkezine uygulanan döner yerleştirme tipi takım değiştiricinin çalışma prensibini göstermektedir. Bu takım değiştiricinin yapısal tasarımı temel olarak 180° dönüş tipi takım değiştiricinin tasarımıyla aynıdır.

Bir takım değiştirme komutu alındığında, iş mili takım değiştirme noktasına hareket eder, takım magazini uygun konuma döner ve takım değiştiricinin istenen takımı yuvasından almasını sağlar; takım değiştirici döner ve makinenin yan tarafında bulunan takım magazininden takımı çıkarır, takım değiştirici makinenin önüne döner, burada takımı iş milinden çıkarır, 180° döner ve yeni takımı iş miline takar.

Bu sırada, takım magazini iş milinden çıkarılan takımı almak için uygun konuma hareket eder; takım değiştirici makinenin yanına döner ve iş milinden çıkarılan takımı takım magazinindeki yuvaya yerleştirir.

Bu cihazın ana avantajı, takımların makinenin yan tarafında depolanması ve talaşların iş miline veya takım tutucuya zarar verme olasılığının önlenmesidir. 180° dönüşlü takım değiştiriciye kıyasla dezavantajı, takım değiştirme işlemi sırasında daha fazla işlem yapılması ve bunun sonucunda takım değiştirme süresinin uzamasıdır.

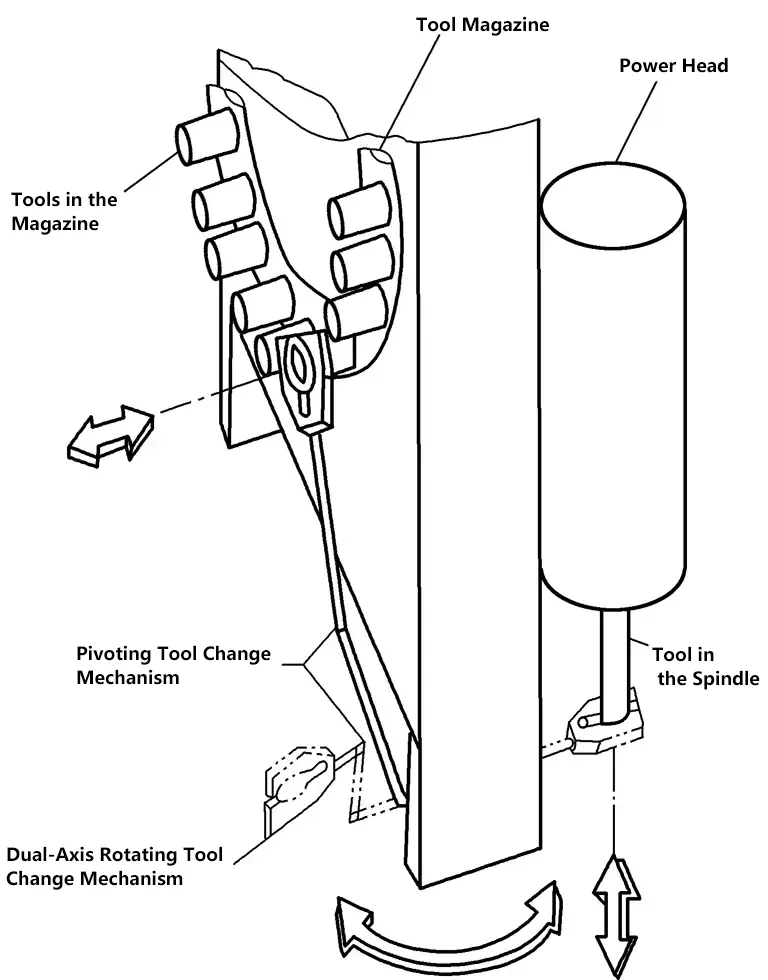

4) İki eksenli rotasyon tipi takım değiştirici.

Şekil 10'da iki eksenli rotasyon tipi takım değiştiricinin çalışma prensibi gösterilmektedir. Bu takım değiştirici, yana monteli veya arkaya monteli takım magazinleri ile kullanılabilir ve yapısal özellikleri dikey işleme merkezleri için en uygun olanıdır.

Bir takım değiştirme komutu aldıktan sonra, takım değiştirme mekanizması "bekleme" konumundan hareket etmeye başlar, iş milindeki takımı kavrar ve çıkarır, takım magazinine döner ve takımı takım magazinine iade eder; daha sonra takım magazininden istenen takımı alır, iş miline doğru döner ve takımı iş miline takar; son olarak, takım değişimini tamamlayarak "bekleme" konumuna geri döner.

Bu cihazın ana avantajı, takım magazininin makinenin yan veya arka tarafında yer alması ve takımlar için maksimum koruma sağlamasıdır. Dezavantajı ise daha fazla takım transferi ve hareketi olmasıdır. Dik işleme merkezlerindeki bu cihaz yavaş yavaş yerini 180° dönüş tipi ve doğrudan iş mili tipi takım değiştiricilere bırakmıştır.

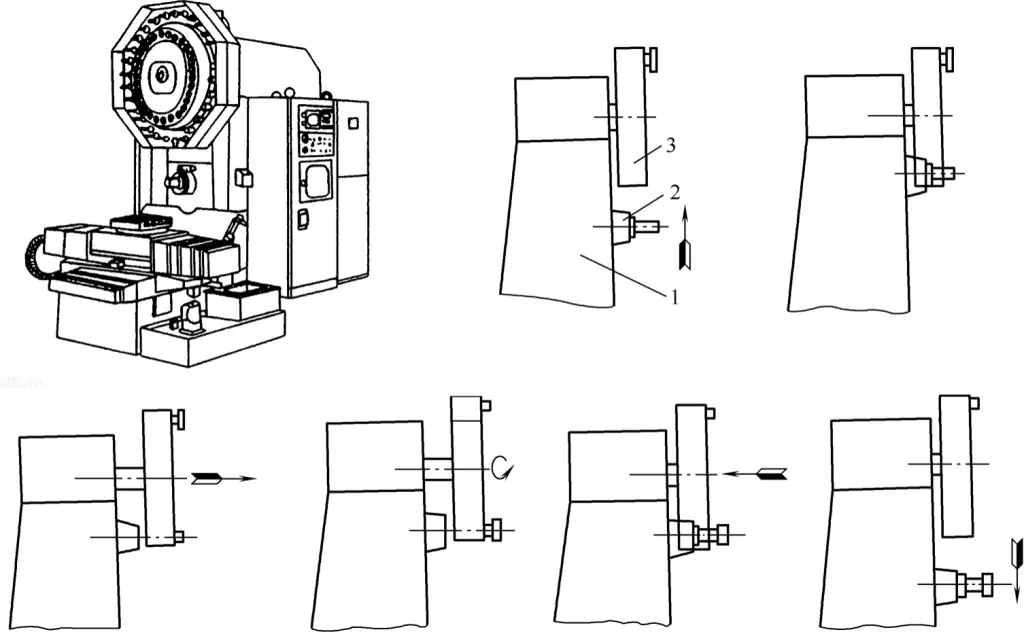

5) Doğrudan iş mili tipi takım değiştirici.

Doğrudan iş mili tipi takım değiştirici, diğer takım değiştiricilerden farklıdır. Bu cihazda ya takım magazini doğrudan iş mili konumuna hareket eder ya da iş mili doğrudan takım magazinine hareket eder. Şekil 11, yatay bir işleme merkezinde doğrudan iş mili tipi takım değiştiricinin uygulamasını göstermektedir.

1-Ana sütun

2-Spindle kutusu

3 Aletli dergi

Takım değiştirme sırasında, iş mili takım değiştirme konumuna hareket eder, disk tipi takım magazini gerekli takım yuvasının konumuna döner ve takımı "bekleme" konumundan takım değiştirme konumuna hareket ettirerek iş miline takılı takım tutucuyla kenetlenir.

Çeki demiri takım tutucudan geri çekilir, takım magazini ileri doğru hareket eder ve takımı çıkarır; daha sonra takım magazini gerekli takımı iş miliyle hizalamak için döner, geriye doğru hareket eder, takımı iş miline yerleştirir ve sabitler; son olarak, takım magazini iş milinden uzaklaşır, yukarı doğru hareket eder ve takım değişimini tamamlayarak "bekleme" konumuna geri döner.

Dik işleme merkezleri için, daha küçük olanlar genellikle takım magazinini hareket ettirerek takım değişikliklerini gerçekleştirir; bazı büyük makinelerde, takım magazini rahatça hareket ettirilemeyecek kadar büyük olduğundan, takım değiştirme işlemi yukarıdakinden farklıdır, bu nedenle takımları çıkarmak ve takmak için iş mili hareket eder veya takım değişiklikleri için robotik bir kol kullanılır.

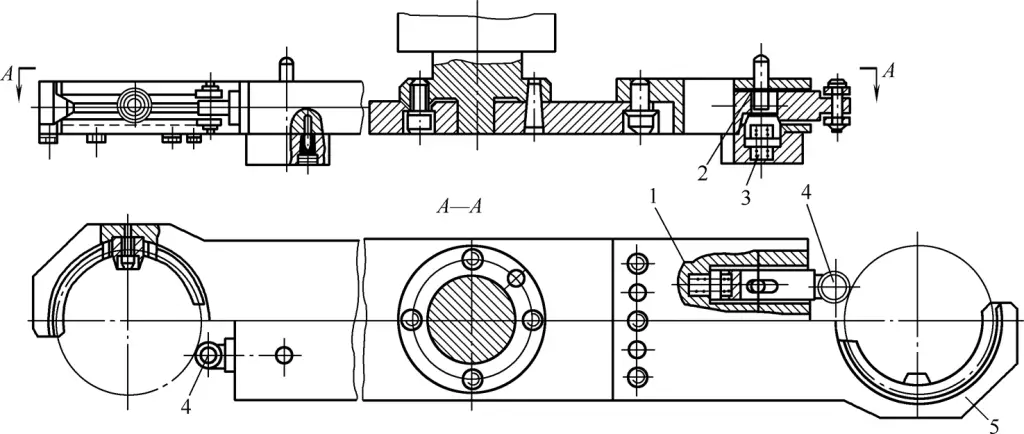

Şekil 12'de bir robotik kol ve tutucunun yapısı, Şekil 13'te ise bir robotik takım değişiminin çalışma süreci gösterilmektedir.

1-Alet tutucu

2-Çapraz şaft

3-Motor

4-Silindirik yarıklı kam (kol yukarı ve aşağı)

5-Kol

6-Bevel dişli

7-Cam silindir (kol dönüşü)

8-İş mili kutusu

9-Takım değiştirme kolu

1,3-Yaylar

2-Kilitleme pimi

4-Aktif pin

5-Tutucu

V. CNC Sisteminin Ana Fonksiyonları

İşleme merkezleri için CNC sisteminin işlevleri CNC freze makinelerinin işlevleri ile birçok benzerliğe sahiptir, ancak işleme merkezleri için yapılandırılan CNC sistemleri CNC freze makinelerine kıyasla daha zengin ve daha kapsamlı işlevlere ve komutlara sahiptir.

Farklı üreticiler tarafından üretilen işleme merkezleri için yapılandırılan CNC sistemleri farklılık gösterir, ancak temel işlevleri aşağı yukarı aynıdır. FANUC sistemleri ve SIEMENS sistemleri ile donatılmış işleme merkezleri yaygın olarak kullanılmaktadır. Takım değiştirme dışında, bu işleme merkezlerinin programlanması ve çalıştırılması temel olarak CNC freze makineleri ile aynıdır.

CNC sistemlerinin işlevleri genellikle temel işlevleri ve isteğe bağlı işlevleri içerir. Temel işlevler CNC sisteminin temel işlevleridir, isteğe bağlı işlevler ise kullanıcıların makinenin özelliklerine ve amacına göre seçmesi içindir. Farklı CNC sistemlerinin farklı işlevleri vardır. Aşağıda, örnek olarak FANUC sistemi kullanılarak bazı işlevlerin kısa bir açıklaması verilmiştir.

1. Çoklu koordinat kontrol fonksiyonu

Kontrol sistemi, doğrusal eksenler ve döner eksenler dahil olmak üzere CNC sisteminin kontrol edebileceği maksimum koordinat ekseni sayısına atıfta bulunarak bir dizi koordinat eksenini kontrol edebilir. Temel doğrusal koordinat eksenleri X, Y ve Z eksenleridir; temel döner koordinat eksenleri A, B ve C eksenleridir. Eşzamanlı eksenlerin sayısı, CNC sisteminin işleme gereksinimlerine göre eşzamanlı olarak hareket etmek üzere kontrol edebileceği koordinat eksenlerinin sayısını ifade eder.

Kontrol fonksiyonu, CNC cihazının kontrol edebildiği ve aynı anda kontrol edebildiği eksen sayısını ifade eder. Kontrol işlevi, bir CNC cihazının ana performans göstergelerinden biridir.

Kontrol eksenleri hareketli eksenleri ve döner eksenleri, temel eksenleri ve ek eksenleri içerir. Kontrol edilebilen eksen sayısı arttıkça, özellikle aynı anda kontrol edilebilen eksen sayısı arttıkça, CNC cihazının işlevselliği artar, CNC cihazı daha karmaşık hale gelir ve programlama daha zorlaşır.

2. Takım telafi fonksiyonu

Takım telafisi işlevi, takım uzunluğu telafisini ve takım yarıçapı telafisini içerir. Takım uzunluğu telafisi ayrıca takım geometrisi telafisi ve takım aşınma telafisini de içerir.

(1) Takım uzunluğu telafi fonksiyonu

Takım uzunluğu telafisi, takımın eksenel yöndeki gerçek konumunu programlanan değere kıyasla bir ofset değeri kadar artıran veya azaltan takımın eksenel telafisini ifade eder. Bu fonksiyon sadece kesme yüzeyinin yüksekliğini otomatik olarak değiştirmekle kalmaz, aynı zamanda eksenel takım ayar hatalarını da azaltır.

(2) Takım aşınması telafi fonksiyonu

Takımlar kullanım sırasında aşınır ve takım aşınma telafisi zamanında yapılmazsa, iş parçalarının işleme doğruluğunda bir azalmaya yol açacaktır. Takım geometrisi telafisini değiştirmeden takım aşınma telafisini ayarlayarak, takım uzunluğu telafisi iş parçası işleme doğruluğunu sağlamak için dolaylı olarak değiştirilir.

(3) Takım yarıçapı telafi fonksiyonu

Bu fonksiyon kullanılarak, takım merkezi iş parçası konturundan otomatik olarak bir takım yarıçapı kadar kaydırılabilir, bu da programlama sırasında freze merkezi yörüngesine göre hesaplama ve programlama yapmaya gerek kalmadan iş parçasının gerçek kontur boyutlarına göre hesaplama ve programlamayı kolaylaştırır.

Bu fonksiyon, takım yarıçapı telafi değerini değiştirerek, takım çapı seçim aralığını ve takım yeniden taşlama için izin verilen hatayı genişleterek frezelerin yetersiz üretim hassasiyetini telafi etmek için de kullanılabilir.

Takım yarıçapı telafi değerini değiştirme yöntemi, aynı işleme programı ile katmanlı frezeleme ve kaba ve ince işleme elde etmek veya parçaların işleme hassasiyetini artırmak için de kullanılabilir. Ayrıca, takım yarıçapı telafi değerinin pozitif ve negatif işaretlerinin değiştirilmesi, aynı işleme programını kullanarak birbiriyle eşleştirilmesi gereken belirli iş parçalarını işlemek için de kullanılabilir.

3. Sabit döngü fonksiyonu

Sabit çevrimler, bellekte saklanan ve gerektiğinde G kodları kullanılarak çağrılabilen tipik işleme operasyonlarının önceden programlanmış serileridir. Sabit çevrim fonksiyonlarının kullanılması program hazırlığını büyük ölçüde basitleştirebilir. Sabit çevrimler arasında delme çevrimleri, delik işleme çevrimleri, diş açma çevrimleri ve daha fazlası bulunur.

4. Ayna işleme fonksiyonu

Ayna işleme, eksenel simetri işleme olarak da bilinir. Koordinat eksenine göre simetrik olan bir iş parçası için, ayna işleme fonksiyonu kullanılarak, programın yalnızca bir veya iki çeyreğinin yazılması gerekir ve diğer çeyreklerin konturları ayna işleme yoluyla elde edilebilir.

5. Döndürme fonksiyonu

Bu işlev, programlanan işleme programını yürütme için işleme düzlemi içinde herhangi bir açıyla döndürebilir.

6. Alt program

Bazı işlenmiş parçalarda, geometrik olarak aynı işleme yolları sıklıkla görülür ve işleme programları yazılırken, birden fazla programda görünen sabit dizilere ve tekrarlayan desenlere sahip program bölümleri vardır.

Programlamayı basitleştirmek için, sabit dizilere ve tekrarlayan desenlere sahip bu tipik işleme programı bölümleri, belirli bir formatta alt programlar olarak programlanabilir ve ardından belleğe girilebilir.

Ana program yürütme sırasında belirli bir alt programa ihtiyaç duyarsa, bu alt programı belirli bir formatta bir alt program çağrı komutu aracılığıyla çağırabilir. Alt program yürütüldükten sonra, ana programa geri döner ve aşağıdaki program bölümlerini yürütmeye devam eder.

7. Makro program işlevi

Kullanıcı makro programları, değişkenler içeren alt programları ifade eder. Kullanıcı makro programları değişkenlerin, aritmetik ve mantıksal işlemlerin ve koşullu aktarımların kullanımına izin vererek aynı işleme operasyonları için program yazmayı daha uygun ve kolay hale getirir. İşleme programında, kullanıcı makro programını çağırmak için basit bir komut, yani kullanıcı makro komutu kullanılabilir.

8. Hazırlık fonksiyonu

G fonksiyonu olarak da bilinen hazırlık fonksiyonu, CNC freze makinesinin hareket modunu belirtmek için kullanılır. G fonksiyonu talimatları, G adres kodu ve ardından iki rakamdan oluşur.

9. Yardımcı fonksiyon

Yardımcı fonksiyon, CNC işlemede temel bir yardımcı işlemdir ve M adres kodu ve ardından herhangi iki rakam ile temsil edilir. Farklı sistemler farklı M fonksiyonlarına sahip olabilir. Yardımcı fonksiyonlar iş mili başlatma/durdurma, kesme sıvısı açma/kapama vb. işlemleri belirtmek için kullanılır.

10. Besleme fonksiyonu

F fonksiyonu olarak da bilinen besleme fonksiyonu, besleme hızını temsil eder ve F adres kodu ve ardından birkaç rakam ile gösterilir. Gerçek besleme hızı, CNC çalışma panelindeki besleme hızı geçersiz kılma düğmesi aracılığıyla ayarlanabilir.

11. İş mili fonksiyonu

İşleme merkezinin iş mili işlevi esas olarak iş mili hızının (takım kesme hızı) işleme süreci sırasında. İş mili işlevi, S adres kodu ve ardından birkaç rakamla temsil edilir ve birim d/dak'dır. Örneğin, S1000 1000 dev/dak iş mili hızını gösterir.

12. Grafik ekran fonksiyonu

CNC cihazları monokrom veya renkli CRT ile donatılabilir, yazılım ve arayüzler aracılığıyla karakter ve grafik ekranlar uygulayabilir. İşleme programlarını, parametreleri, çeşitli telafi değerlerini, koordinat konumlarını, alarm bilgilerini, dinamik takım hareket yörüngelerini vb. görüntüleyebilir.

13. Çalışma kontrol fonksiyonu

İşleme merkezleri genellikle tek blok çalışma, kuru çalışma, atlama, makine kilidi, grafik simülasyon çalışması ve acil durdurma gibi işlevlere sahiptir.

14. Kendi kendine teşhis alarm fonksiyonu

Kendi kendine teşhis alarm fonksiyonu, CNC sisteminin yazılım ve donanım hatalarını kendi kendine teşhis etme yeteneğini ifade eder. Bu işlev, tüm takım tezgahının ve tüm işleme sürecinin normal olup olmadığını izlemek ve anormallik durumunda derhal alarm vermek için kullanılabilir, böylece arızaların türünü ve yerini hızlı bir şekilde belirleyerek arızaların neden olduğu arıza süresini azaltır.

15. İletişim fonksiyonu

Modern CNC sistemleri genellikle RS232C arayüzleri veya DNC arayüzleri ile donatılmıştır ve üst düzey bilgisayarlarla yüksek hızlı sinyal iletimine izin verir. Üst düzey CNC sistemleri, FMS (Esnek Üretim Sistemi) ve CIMS (Bilgisayar Entegre Üretim Sistemi) gereksinimlerini karşılamak için İNTERNET'e de bağlanabilir.

VI. CNC teknolojisinin gelişimi ve yönü

1. CNC sistemlerinin geliştirme süreci

CNC takım tezgahları ilk olarak Amerika Birleşik Devletleri'nde ortaya çıkmıştır. Dünyanın ilk CNC üç koordinatlı delme ve frezeleme makinesinin 1952 yılında tanıtılmasından bu yana, CNC sistemleri iki aşamadan ve altı nesil gelişimden geçmiştir (bkz. Tablo 1).

İlk nesil CNC sistemleri, boyutları büyük, güvenilirlikleri düşük ve fiyatları yüksek olan vakum tüplü bileşenler kullanıyordu. Bunlar çoğunlukla askeri sanayide kullanılıyordu ve düşük üretim hacimleriyle yaygın olarak uygulanmıyordu.

İkinci nesil 1961 yılında ortaya çıktı ve güvenilirliği artıran ve boyutu büyük ölçüde küçülten transistör tabanlı CNC sistemlerinden oluştu.

Üçüncü nesil, 1965 yılında CNC cihazlarının boyutunu büyük ölçüde azaltan ve güvenilirliği önemli ölçüde artırarak genel kullanıcılar için kabul edilebilir hale getiren ticarileştirilmiş entegre devre CNC sistemiydi. CNC takım tezgahlarının hem üretim hacmi hem de çeşitliliği önemli bir gelişme gösterdi.

CNC sistemlerinin yukarıdaki üç nesli, esasen çeşitli kontrol işlevlerini uygulamak için donanıma dayanan özel bilgisayarlardı. Bu, Sayısal Kontrol (NC) sistemleri olarak adlandırılan ilk aşamaydı.

1968 yılında CNC sistemlerinde mini bilgisayarlar uygulanmış ve CNC sistemlerinin dördüncü nesli olmuştur. 1974'te mikroişlemcilerin uygulanması CNC sistemlerinin beşinci nesli oldu. 1990 yılında PC platformlarına dayalı açık CNC sistemleri CNC sistemlerinin altıncı nesli oldu.

Son üç nesil, Bilgisayarlı Sayısal Kontrol (CNC) sistemleri olarak adlandırılan ikinci aşamaya aittir.

Tablo 1 CNC sistem geliştirmenin altı nesli

| CNC sistem geliştirme tarihçesi | Küresel ortaya çıkış yılı | Çin'de ortaya çıkış yılı | |

| İlk aşama (NC sistemleri) | Birinci nesil vakum tüplü CNC sistemi İkinci nesil transistörlü CNC sistemi Üçüncü nesil entegre devre CNC sistemi | 1952 1961 1965 | 1958 1964 1972 |

| İkinci aşama (CNC sistemleri) | Dördüncü nesil mini bilgisayar CNC sistemi Beşinci nesil mikroişlemcili CNC sistemi (Endüstriyel) PC platformuna dayalı altıncı nesil açık CNC sistemi | 1968 1974 1990 | 1978 1981 1992 |

2. CNC teknolojisinin gelişme eğilimleri

Şu anda Çin, bağımsız fikri mülkiyet haklarına sahip CNC sistemlerine sahiptir, ancak tamamen işlevsel CNC takım tezgahlarının büyük çoğunluğu hala yabancı CNC sistemlerini kullanmaktadır. Genel takım tezgahı perspektifinden bakıldığında, güvenilirlik, hassasiyet, otomasyon seviyesi ve üretim verimliliği açısından yabancı muadillerine kıyasla hala önemli bir boşluk bulunmaktadır.

Bilim ve teknolojinin gelişmesi ve dünya çapında ileri üretim teknolojilerinin yükselişiyle birlikte, CNC işleme teknolojisine yönelik gereksinimler giderek artmaktadır. Ultra yüksek hızlı kesme ve ultra hassas işleme gibi ilgili teknolojilerin gelişmesiyle birlikte, CNC takım tezgahlarının takım tezgahı yapıları, iş mili sürücüleri, CNC sistemleri ve servo sistemleri için daha yüksek performans göstergeleri gerekmekte ve bu da CNC takım tezgahı teknolojisinde aşağıdaki yedi gelişme trendine yol açmaktadır.

(1) Yüksek hassasiyet

CNC takım tezgahlarının yüksek hassasiyeti, takım tezgahının yüksek geometrik doğruluğunu ve yüksek işleme doğruluğunu içerir. Yüksek geometrik doğruluk, işleme doğruluğunu geliştirmenin temelidir. Geometrik doğruluğun en önemli yönü konumlandırma doğruluğudur. Konumlandırma doğruluğundaki iyileşme, makinenin yapısal özelliklerinin ve termal stabilitesinin geliştirilmesiyle birlikte CNC takım tezgahlarının işleme doğruluğunu büyük ölçüde geliştirmiştir.

Örneğin: İşleme merkezlerinin işleme hassasiyeti önceki ±0,01 mm'den ±0,005 mm'ye veya daha da yükseğe çıkmıştır. Daha yüksek hassasiyet hedeflerine ulaşmak için, aşağıdaki önlemler esas olarak benimsenmiştir:

1) Servo sürücü sistemi.

Dijital AC servo sistemlerinin benimsenmesi, önceki analog DC servo sistemlerine kıyasla konumlandırma doğruluğu, besleme hızı ve diğer açılardan servo performansını büyük ölçüde geliştirmiştir. Hatta takım tezgahı tablasını doğrudan tahrik etmek için lineer motorlar kullanan ve işleme hassasiyetini büyük ölçüde artıran "sıfır iletimli" lineer servo besleme yöntemleri bile geliştirilmiştir.

2) İleri beslemeli kontrol teknolojisi.

Önceki servo sistemleri, komut konumu ile gerçek konum arasındaki sapmayı konum döngüsü kazancı ile çarpıyordu ve ürün, motor hızını kontrol etmek için hız komutu olarak kullanılıyordu. Bu yöntemde her zaman bir konum izleme gecikme hatası vardı ve bu da köşeler veya yaylar işlenirken işleme koşullarının bozulmasına neden oluyordu.

Sözde ileri besleme kontrolü, orijinal kontrol sistemine bir hız komutu kontrol yöntemi ekler, bu da izleme gecikme hatasını büyük ölçüde azaltır ve böylece köşe kesme işleminin işleme doğruluğunu artırır.

3) Takım tezgahlarının dinamik ve statik sürtünmesi için doğrusal olmayan kompanzasyon kontrol teknolojisi.

Takım tezgahlarındaki dinamik ve statik sürtünmenin doğrusal olmaması, eyer sürünmesine yol açabilir. Makine yapısındaki statik sürtünmeyi azaltmak için önlemler almanın yanı sıra, yeni dijital servo sistemler, mekanik sistemlerdeki dinamik ve statik sürtünmenin doğrusal olmamasını otomatik olarak telafi etme kontrol işlevine sahiptir.

4) Telafi teknolojisinin geliştirilmesi ve yaygın olarak uygulanması.

Modern CNC takım tezgahları, servo sistem üzerinde eksenel hareket sabit nokta hata telafisi, kılavuz vida hatve hatası telafisi, boşluk telafisi, termal deformasyon telafisi vb. gibi çeşitli telafiler gerçekleştirmek için bilgisayarlı sayısal kontrol sistemlerinin yazılım telafi işlevini kullanır.

5) Yüksek hassasiyetli darbe eşdeğeri.

Yüksek hassasiyetli darbe eşdeğeri, konumlandırma doğruluğunu ve tekrarlanabilirliği artırabilir.

6) Yüksek çözünürlüklü konum tespit cihazlarının benimsenmesi.

Örneğin: Yüksek çözünürlüklü puls kodlayıcılar, çözünürlüğü büyük ölçüde artıran dahili mikroişlemcilerden oluşan alt bölüm devreleri.

(2) Yüksek hız

Üretim verimliliğini artırmak her zaman takım tezgahı teknolojisi geliştirmenin hedeflerinden biri olmuştur. CNC takım tezgahlarının ortaya çıkışı ve hızlı gelişimi kısmen geleneksel takım tezgahlarına kıyasla çok daha yüksek üretim verimliliğine sahip olmalarından kaynaklanmaktadır.

Son yıllarda, CNC takım tezgahlarının üretim verimliliği, esas olarak kesme süresini ve kesme dışı yardımcı süreyi azaltarak önemli ölçüde artmıştır. Kesme süresinin azaltılması, kesme hızının, yani iş mili hızının artırılmasıyla elde edilir.

İşleme merkezlerinin iş mili hızı 10 yıl önce 4000-6000 dev/dakikadan şu anki 8000-12000 dev/dakikaya yükselmiş ve en yüksek değer 100000 dev/dakikanın üzerine çıkmıştır. CNC torna tezgahlarının iş mili hızı da 5000-20000 dev/dak'ya, taşlama taşlarının doğrusal hızı ise 100-200 m/s'ye yükselmiştir.

Son istatistiklere göre, işleme merkezlerinin kesme süresi toplam çalışma süresinin 55%'sini geçmemektedir. Bu nedenle, kesme dışı sürenin azaltılması üretim verimliliğini artırmak için önemli bir araçtır. Kesim dışı zaman iki bölümden oluşur: biri hızlı hareket için gereken zaman olan hızlı travers zamanı; diğeri ise yardımcı zaman, esas olarak takım değiştirme zamanı ve iş parçası değiştirme zamanıdır.

Hızlı travers süresini kısaltmak için hızlı hareket hızını artırmak gerekir. Şu anda, genel hızlı hareket hızı 20 ~ 24m / dk'ya ulaşmıştır, bazıları 30m / dk civarındadır ve en hızlısı 60m / dk'ya ulaşabilir.

Özellikle doğrusal hareket beslemeli servo motorların ortaya çıkması, hareket hızını daha da artırma imkanı getirmiştir. Ayrıca yardımcı işlemlerin süresini azaltmak için otomatik takım değiştirme ve otomatik iş parçası değiştirme süresini kısaltmak gerekmektedir.

Şu anda, CNC torna tezgahlarının taret dönüş süresi 0,4 ~ 0,6 saniyeye, işleme merkezlerinin otomatik takım değiştirme süresi yaklaşık 3 saniyeye ulaşmıştır ve en hızlısı 1 saniye içinde ulaşabilir. İşleme merkezlerinin palet değiştirme süresi geçmişte 12~20s'den 6~10s'ye düşürülmüştür ve en hızlısı 2,5s'ye ulaşmaktadır.

Mevcut durumda hız göstergelerini iyileĢtirmek için temel olarak aĢağıdaki hususlarda önlemler alınmaktadır:

1) CNC sistemi.

Mikroişlemci, modern CNC sistemlerinin temel bileşenidir. Sistemin temel hesaplama hızını artırmak için daha yüksek bit ve frekanslı mikroişlemciler kullanılmaktadır. Şu anda, 16 bit CPU'lardan 32 bit CPU'lara geçmiştir ve 64 bit CPU'lara doğru gelişmektedir. 32 bit mikroişlemciler ve çoklu mikroişlemci yapıları, sistemin veri işleme kapasitesini geliştirmek, yani enterpolasyon hesaplamalarının hızını ve doğruluğunu artırmak için benimsenmiştir.

2) Yüksek hızlı, güçlü dahili PLC'yi yapılandırın.

PLC'nin çalışma hızını artırarak, CNC takım tezgahlarının yüksek hızlı işleme gereksinimlerini karşılar. Yeni PLC'ler, temel komut yürütme hızı μs/adım'a ulaşan özel CPU'lara sahiptir ve programlanabilir adımlar 16.000 adımın üzerine genişletilebilir. PLC'nin yüksek hızlı işleme işlevi, CNC ve PLC arasında organik kombinasyon sağlamak için kullanılır ve CNC takım tezgahı çalışması sırasında çeşitli gerçek zamanlı kontrol gereksinimlerini karşılar.

3) Çok eksenli kontrol seviyesini iyileştirin.

Yeni CNC sistemlerinin tümü, karmaşık ve özel yüzeylerin işlenmesini sağlamak için çok eksenli bağlantıyı kullanabilen çok eksenli kontrol işlevlerine sahiptir ve ayrıca çoklu taret kontrolü ile çok takımlı eşzamanlı işlemeyi benimseyebilir.

4) Ultra yüksek hızlı kesici takımların uygulanması.

Şu anda, ultra yüksek hızlı işlemede elmas kaplı takımlar ve seramik takımlar uygulanmaktadır.

(3) Yüksek otomasyon

CNC sistemi mikroişlemci tabanlı bir CNC sistemine dönüştükten sonra, sistemin işlevleri sürekli olarak genişletilmiş, böylece CNC takım tezgahlarının otomasyon seviyesi de sürekli olarak geliştirilmiştir.

Otomatik takım değişimi ve otomatik iş parçası değişimine ek olarak, takım ömrü yönetimi, yedek takımların otomatik olarak değiştirilmesi, otomatik takım boyutu ölçümü ve telafisi, otomatik iş parçası boyutu ölçümü ve telafisi, kesme parametrelerinin otomatik olarak ayarlanması gibi işlevler art arda ortaya çıkmış ve tek makinelerin otomasyonunu çok yüksek bir seviyeye ulaştırmıştır. Takım aşınması ve kırılması için izleme fonksiyonları da sürekli olarak geliştirilmektedir.

(4) Yüksek güvenilirlik

CNC takım tezgahı operasyonunun güvenilirliği esas olarak CNC sisteminin ve çeşitli servo sistemlerin güvenilirliğine bağlıdır. Şu anda, güvenilirliği artırmak için esas olarak aşağıdaki önlemler benimsenmiştir:

1) CNC sisteminin donanım kalitesini iyileştirin.

Daha yüksek entegrasyon devre çipleri seçin, bileşenlerin sıkı bir şekilde taranmasını, istikrarlı ürün üretimini ve kapsamlı performans testlerini oluşturun ve uygulayın.

2) Modülerleştirme, standartlaştırma ve evrenselleştirme.

Şu anda, modern CNC sistemlerinin işlevleri giderek daha güçlü hale gelmekte ve sistemin donanım ve yazılım yapılarının modülerleştirilmesini, standartlaştırılmasını ve evrenselleştirilmesini sağlayarak üretim organizasyonunu, kalite kontrolünü ve kullanıcı bakımını kolaylaştırmaktadır.

(5) Çok işlevlilik

1) CNC takım tezgahları, ekipman kullanımını iyileştirmek için çok işlevliliği benimser.

Çok işlevlilik, farklı takım tezgahlarının işlevlerinin tek bir takım tezgahında birleştirilmesi anlamına gelir. Tipik temsilcileri, aynı takım tezgahında frezeleme, delik delme, delme, tornalama, raybalama, kılavuz çekme ve hatta taşlama gibi birden fazla işlemi aynı anda gerçekleştirebilen otomatik takım değiştirme mekanizmalarıyla donatılmış çeşitli işleme merkezleridir (takım magazini kapasitesi 100'den fazla takıma ulaşabilir).

İş verimliliğini daha da artırmak için, modern CNC takım tezgahları (çeşitli beş yüzlü işleme merkezleri gibi) çoklu iş mili ve çoklu yüz kesme, yani bir iş parçasının farklı kısımlarında aynı anda farklı kesme işlemleri gerçekleştirmeyi benimsemiştir.

Buna ek olarak, modern CNC sistemlerindeki kontrol eksenlerinin sayısı sürekli artmakta, bazıları 31 eksene kadar ulaşmakta ve aynı anda bağlantılı eksenlerin sayısı 7'ye ulaşmıştır. Bu takım tezgahları daha yüksek işleme hassasiyetine sahiptir ve iş verimliliğini büyük ölçüde artırabilir, yerden tasarruf sağlayabilir, ekipman miktarını azaltabilir ve yatırımdan tasarruf edebilir.

2) İyi insan-makine diyaloğu işlevi.

Tek bir takım tezgahında, parça işleme ve program düzenleme aynı anda gerçekleştirilebilir, yani ön plan işlemi ve arka plan düzenleme işlevine sahiptir. Modern CNC sistemleri iki boyutlu yörünge ekranı için renkli CRT kullanır ve daha iyi olanlar renkli üç boyutlu dinamik grafik simülasyonu elde edebilir, programlanan kodun işleme yörüngesini görüntüleyebilir, parça programlarının hata ayıklamasını ve değiştirilmesini kolaylaştırabilir ve gerçek işleme sürecinin güvenliğini sağlayabilir.

3) Daha güçlü iletişim işlevi.

CNC takım tezgahlarının bağımsız makinelerden FMC (Esnek Üretim Hücresi), FMS (Esnek Üretim Sistemi) ve CIMS (Bilgisayar Entegre Üretim Sistemi) oluşturmak için daha fazla ağa dönüşmesi, CNC sistemlerinin daha güçlü iletişim işlevlerine sahip olmasını gerektirmektedir.

Çoğu CNC sistemi RS232C ve RS422 yüksek hızlı uzun mesafeli seri arayüzlere sahiptir, bu arayüzler kullanıcı seviyesi format gereksinimlerine göre daha yüksek seviyeli bilgisayarlarla çeşitli veri alışverişi yapabilir. Üst düzey CNC sistemleri, birkaç CNC takım tezgahı arasında veri iletişimi sağlayabilen ve ayrıca birkaç CNC takım tezgahını doğrudan kontrol edebilen DNC (Dağıtılmış Sayısal Kontrol) arayüzlerine sahip olmalıdır.

Otomasyon teknolojisinin daha da gelişmesine uyum sağlamak ve giderek artan büyük ölçekli fabrika otomasyonu gereksinimlerini ve farklı üreticiler ve CNC takım tezgahı türlerinin ağa bağlanması ihtiyacını karşılamak için modern CNC takım tezgahları MAP (Üretim Otomasyon Protokolü) endüstriyel kontrol ağlarını benimsemiştir. MAP versiyon 3.0 şimdi uygulanarak modern CNC takım tezgahlarının FMS ve CIMS'e girmesi için koşullar yaratılmıştır.

(6) CNC programlama otomasyonu

CAM otomatik programlama şu anda en gelişmiş CNC işleme programlama yöntemidir.

Şu anda CAD/CAM grafik etkileşimli otomatik programlama yazılımı yaygın olarak kullanılmaktadır. Parça geometrilerinin bilgisayar çizimini tamamlamak için CAD kullanır, ardından bilgisayar-iç takım yolu veri hesaplaması ve son işleme yoluyla otomatik olarak NC parça işleme programları oluşturur ve bunlar daha sonra otomatik kontrol işleme için iletişim arayüzleri aracılığıyla CNC takım tezgahlarına iletilir, böylece CAD/CAM entegrasyonu sağlanır ve çizimler olmadan tasarım ve üretim gerçekleştirilir.

Ayrıca CIMS teknolojisinin gelişmesiyle birlikte CAD/CAPP (Bilgisayar Destekli Süreç Planlama)/CAM entegrasyonlu tam otomatik bir programlama yöntemi ortaya çıkmıştır. CAD/CAM sistem programlamasından en büyük farkı, programlama için gerekli olan işleme süreci parametrelerinin insan katılımına ihtiyaç duymaması, doğrudan sistem içindeki CAPP veri tabanından elde edilmesidir.

(7) Zeka Modern CNC sistemleri uyarlanabilir kontrol teknolojisi getirmiştir.

Adaptif Kontrol (AC) teknolojisi, rastgele değişen işleme süreçlerinde işleme süreci sırasında ölçülen çalışma durumunun ve özelliklerinin otomatik olarak ayarlanmasını, optimum çalışma durumuna ulaşmak veya yaklaşmak için verilen değerlendirme göstergelerine göre kendi çalışma parametrelerini otomatik olarak düzeltmeyi gerektirir.

Uyarlanabilir kontrol teknolojisi çok yüksek işleme hassasiyeti ve daha küçük yüzey pürüzlülüğüAynı zamanda takım ömrünü ve ekipman üretim verimliliğini de artırır.

CNC sistemlerinin zekası temel olarak aşağıdaki hususlarda yansıtılmaktadır:

- Takım ömrünün otomatik olarak algılanması ve değiştirilmesi, iş parçası tolerans dışı, takım aşınması veya kırılması için zamanında alarm, otomatik telafi veya yedek takımların değiştirilmesi.

- Arıza oluştuğunda otomatik teşhis ve onarım.

- İşleme sırasında termal deformasyon nedeniyle vidalı millerin ve diğer bileşenlerin genleşmesi ve daralması için gerçek zamanlı telafi.

- Desen tanıma teknolojisinin tanıtılması, görüntü tanıma ve ses kontrol teknolojisinin uygulanması, sistemin çizimleri kendi kendine tanımasına ve doğal dil komutlarına göre otomatik CNC işleme gerçekleştirmesine olanak tanır.