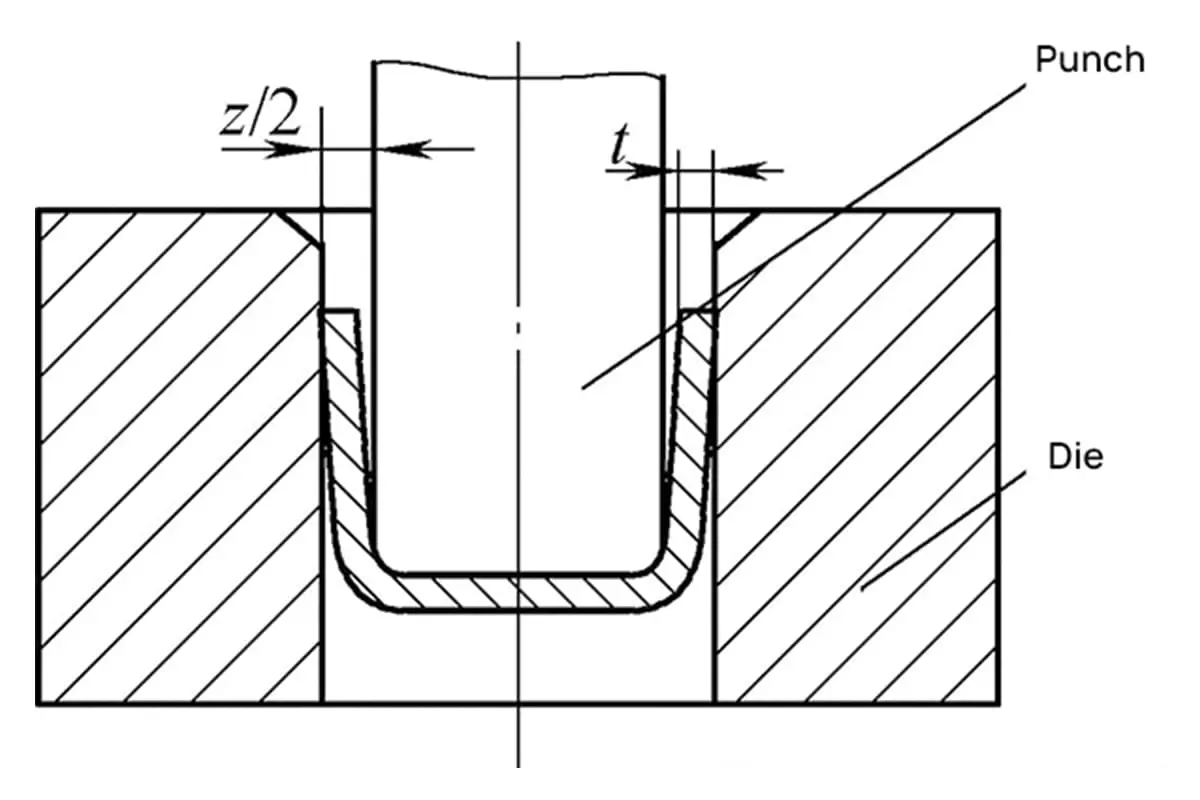

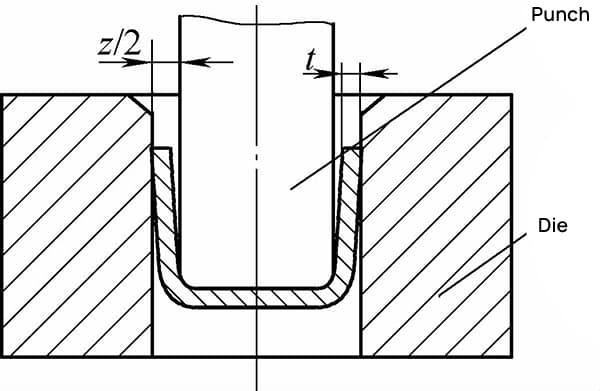

Derin çekme işleminde zımba ve kalıp arasındaki boşluk, ikisi arasındaki yanal boyut farkını ifade eder ve Şekil 1'de gösterildiği gibi iki taraflı boşluk z olarak gösterilir.

Boşluğun Derin Çekme İşlemi ve İş Parçası Görünümü Üzerindeki Etkisi

Boşluk küçük olduğunda, çekilen parçanın yuvarlaklığı iyidir, ancak çekme kuvveti yüksektir, bu da iş parçasının kolayca yırtılmasına ve ciddi kalıp aşınmasına neden olabilir. Boşluk çok büyükse, çekme kuvveti azalır ve kalıp ömrü uzamasına rağmen, iş parçası frustokonik bir şekil alır.

Bunun nedeni, çekme işlemi sırasında iş parçasının alt kısmı her zaman zımbaya tutunurken, ağız kısmının kalıba yapışmasıdır. Bu nedenle, yüksek yuvarlaklık gerektiren veya birbirine uyması gereken iş parçaları için, malzeme deformasyon eğrisine atıfta bulunarak ayrıntılı ve kapsamlı bir değerlendirme yapılmalıdır.

Gümrükleme Değeri

t/D oranı belirlendikten sonra, şekillendirme sırasında işlenmemiş parçanın kırışıp kırışmayacağı işlenmemiş parça tutucu kuvvetine ve kalıp yarıçapına bağlıdır.

Derin çekme işleminde boşluk negatif olmamalıdır. Aslında, zımba ve kalıp arasında malzeme kalınlığından daha küçük bir boşluk, kırışmayı engelleme yeteneğine sahip değildir. Malzeme flanş aşamasında kırışırsa ve kalıp yarıçapı üzerinden geçerken düzeltilemezse, malzeme akış direncini önemli ölçüde artıracak ve iş parçasının kopmasına neden olacaktır.

Yarım küre şeklindeki iş parçaları için, zımba ve kalıp arasındaki boşluk sonsuz büyüklükte kabul edilebilir ve bu da yukarıdaki ifadeyi destekler. Başka bir açıdan bakıldığında, sıradan derin çekme kalıpları malzeme kalınlığını kontrol edecek bir özelliğe sahip değildir; ve eğer zımba ile kalıp arasındaki boşluk malzeme kalınlığından azsa, malzeme ya boşlukta sıkışıp boğulabilir ya da ciddi durumlarda kalıbı esnetip çatlatabilir.

Bu nedenle, derin çekme kalıplarının tasarımında, sürtünmeyi azaltmak için zımba ve kalıp arasındaki her iki taraftaki boşluk genellikle malzeme kalınlığından daha büyüktür. Her iki taraftaki z/2 boşluğunu hesaplamak için formül şöyledir:

Formülde,

- "tmaksimum" malzemenin maksimum kalınlığını (mm) temsil eder;

- "t" malzemenin nominal kalınlığını (mm) ifade eder;

- "K" katsayıdır (Tablo 1'e bakınız).

Tablo 1: Derin Çizim Kalıbı Boşluk Katsayısı K

| Malzeme Kalınlığı: t/mm | Genel hassasiyet. | Hassas derin çekme | Hassas derin çekme | |

| Tek kademeli derin çekme | Çok aşamalı derin çekme | |||

| <0. 4 | 0. 07 ~ 0. 09 | 0. 08 ~ 0. 10 | 0. 04 ~ 0. 05 | 0 ~ 0. 04 |

| <1. 2 ~ 0. 4 | 0. 08 ~ 0. 10 | 0. 10 ~ 0. 14 | 0. 05 ~ 0. 06 | |

| <3 ~1. 2 | 0. 10 ~ 0. 12 | 0. 14 ~ 0. 16 | 0. 07 ~ 0. 09 | |

| ≥3 | 0. 12 ~ 0. 14 | 0. 16 ~ 0. 20 | 0. 08 ~ 0. 10 | |

Not:

1. Yüksek mukavemetli malzemeler için, K için daha düşük bir değer kullanılmalıdır.

2. Yüksek hassasiyet gerektiren derin çekilmiş bileşenler için, yeniden şekillendirme için derin çekme katsayısı ( m = 0,9 ) ila ( 0,95 ) olan bir son çekme kullanılması önerilir.

Boşluk belirleme ilkesi

Boşluğu belirleme prensibi, sac metal toleranslarının etkilerinin yanı sıra işlenmemiş parça tutucusundaki kalınlaşma olgusunu da hesaba katmalıdır.

Paslanmaz çelik derin çekme ile ilgili deneyimler, tek operasyonlu bir derin çekme kalıbı ile derin çekme katsayısının 0,52 civarında olduğunu ve işlenmemiş parça tutucusundaki kalınlaşmanın sadece 2-3% olduğunu göstermektedir. Bunun nedeni, malzemenin sıkıştırıcı teğetsel deformasyona uğraması ve minimum kalınlaşma ile sonuçlanmasıdır.

Donanım ürünlerinde, sadece sıvı kaplar ve kozmetik kaplar iş parçasının yuvarlaklığı için katı gereksinimlere sahiptir. Bu durumlarda, hassas hesaplamalar ve derin çekme için zımba ile kalıp arasındaki boşluk ve üretim toleranslarının sıkı kontrolü gereklidir.

Paslanmaz çelik mutfak eşyaları için, iş parçasının sızdırmazlık bütünlüğü özel silikon contalara dayanır, bu nedenle zımba ve kalıp arasındaki boşluk silindirik parça çekme kalıplarında tipik olarak 1,1t veya daha yüksek olarak ayarlanır. Çok aşamalı derin çekmede, son aşama hariç tüm aşamalar için zımba ve kalıp arasındaki boşluk genellikle 1,1t ila 1,5t arasında ayarlanır.

Derin çekme kalıplarında boşluk yönünü seçme kuralları

1) Son aşama hariç tüm çizim işlemleri için boşluk yönü belirtilmemiştir.

2) Son aşama ile ilgili olarak: iş parçasının dış boyutlarının kesin olması gerektiğinde, kalıp boyutları standarttır ve gerekli boşluğu elde etmek için zımba boyutları kalıbınkinden azaltılır; tersine, iş parçasının iç boyutlarının kesin olması gerektiğinde, zımba boyutları standarttır ve gerekli boşluğu elde etmek için kalıp boyutları zımbanınkinden artırılır.