Sac metalin, silindirin kuvveti ve sürtünmesinin birleşik etkisi altında dönen silindir aracılığıyla büküldüğü yönteme rulo bükme denir. Rulo bükme, sac metal bükmenin önemli işleme biçimlerinden biridir. Rulo bükme, rulo bükme ekipmanı (genellikle bir plaka haddeleme makinesi) kullanılarak gerçekleştirilir.

Levha haddeleme makinesi, esas olarak sac metal üzerinde sürekli üç noktalı bükme işlemi gerçekleştiren bir şekillendirme ekipmanıdır. Sac metali silindirler veya koniler gibi tek eğrilikli iş parçalarına bükebilir ve ayrıca büyük çaplı küresel kabuklar gibi büyük yarıçaplı çift eğrilikli iş parçalarını yuvarlayarak bükebilir. Uygun proses ekipmanı ile plaka haddeleme makinesinde bükülmüş profilleri de yuvarlayabilir.

I. Rulo Bükme Ekipmanı ve Çalışması

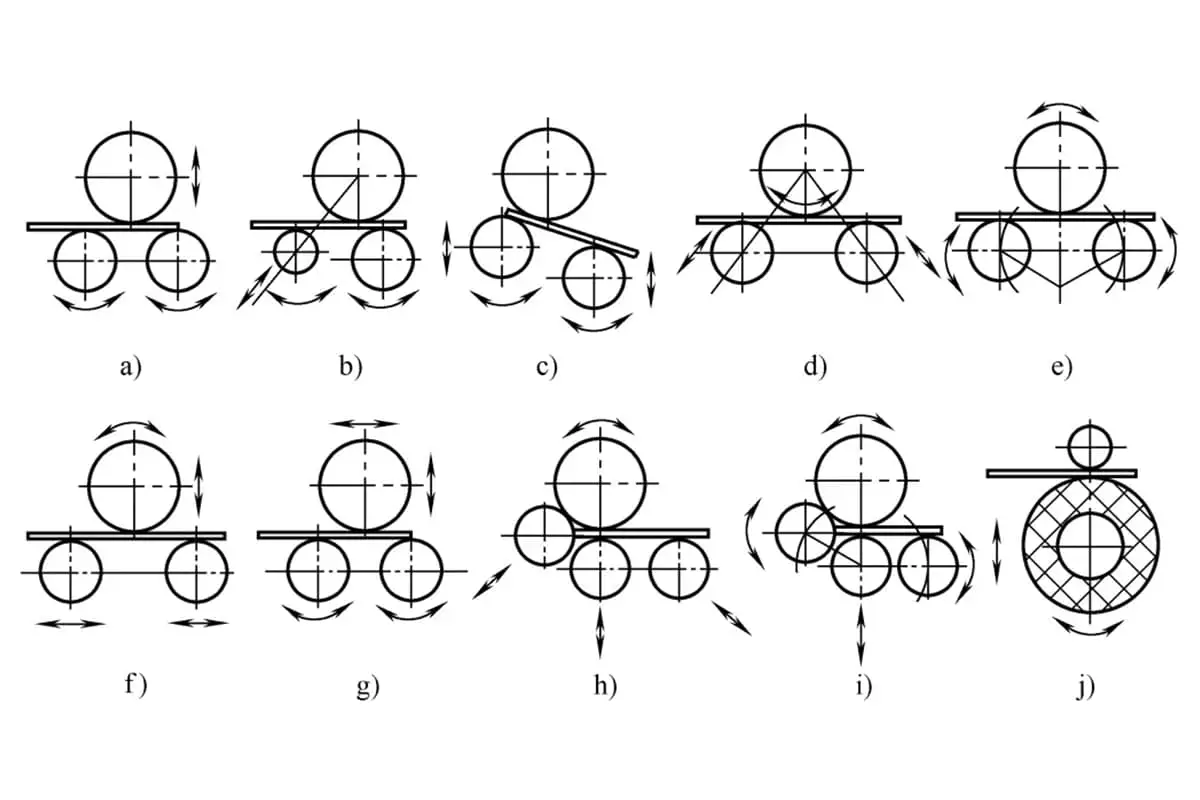

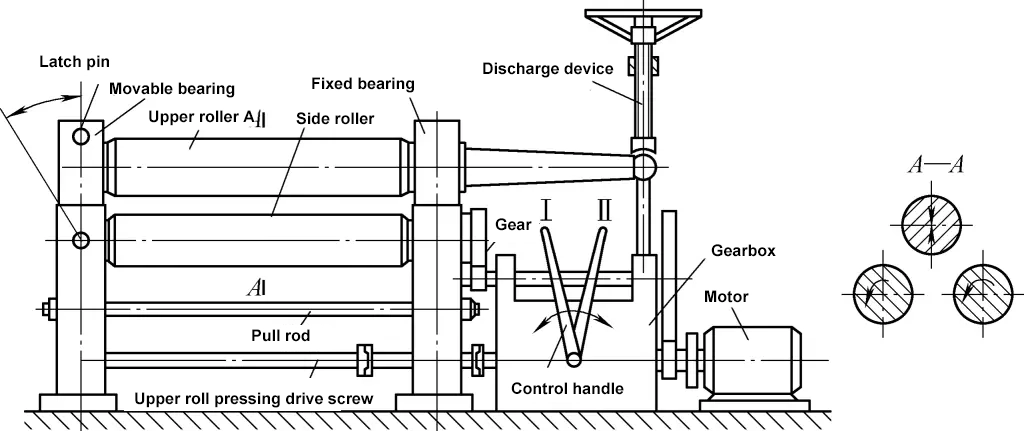

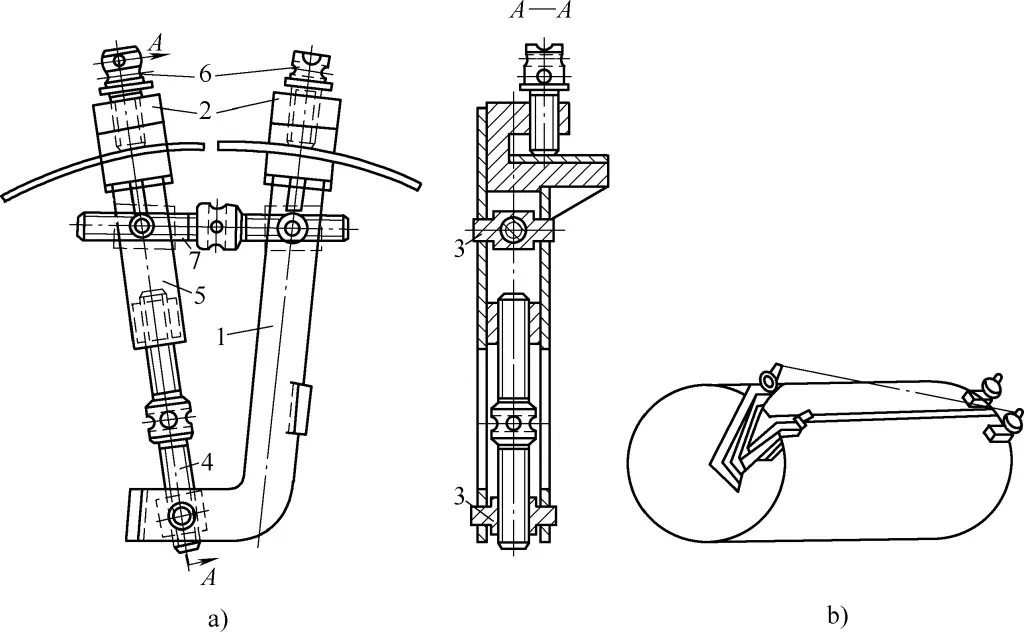

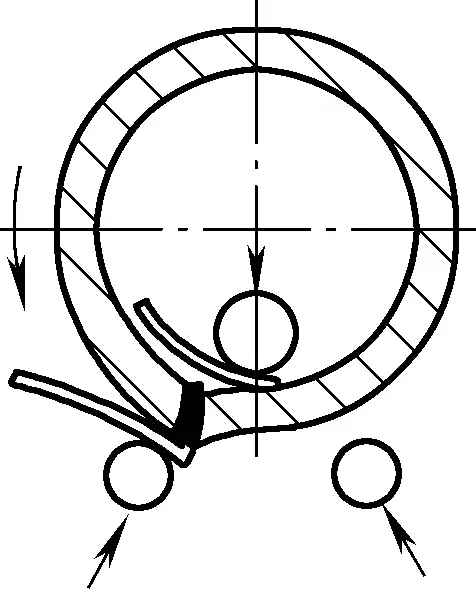

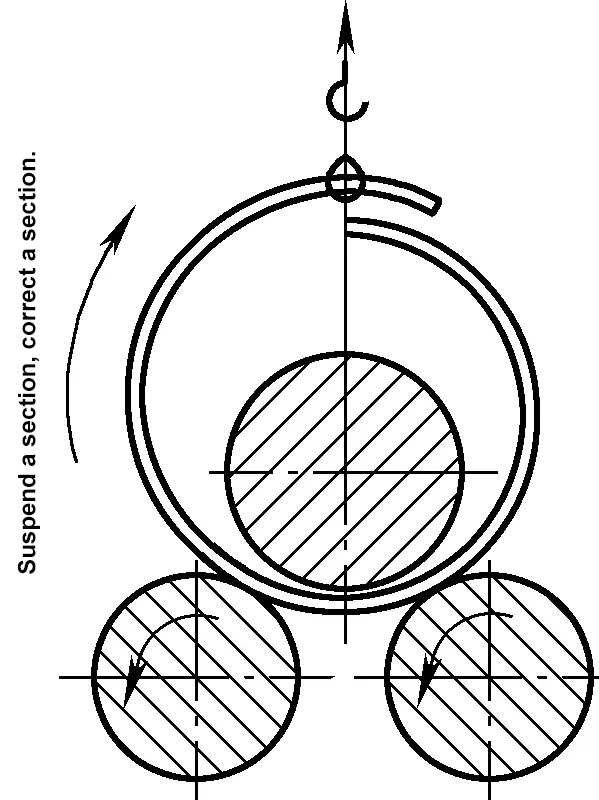

Levha haddeleme makinesindeki merdane sayısına göre, üç merdaneli ve dört merdaneli tipler vardır; merdanelerin düzenine göre, simetrik ve asimetrik tipler vardır, bunlar arasında üç merdaneli simetrik levha haddeleme makinesi üretimde en yaygın olarak kullanılır. Şekil 1, simetrik üç silindirli levha haddeleme makinesinin yapısını göstermektedir.

Levha haddeleme makinesinin özellikleri, bükebileceği çelik levhanın maksimum kalınlığı ve genişliği ile ifade edilir. Örneğin, 19×2000 tipi üç silindirli bir levha haddeleme makinesi, maksimum kalınlığı 19 mm ve maksimum genişliği 2000 mm olan bir çelik levhayı haddeleyebilir.

1. Rulo Bükmenin Temel Prensipleri

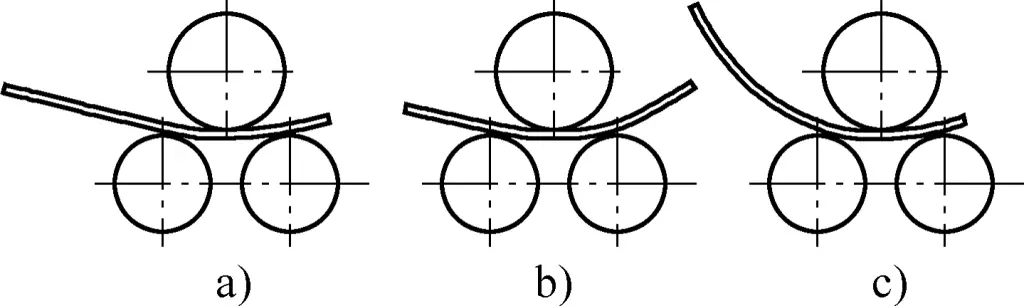

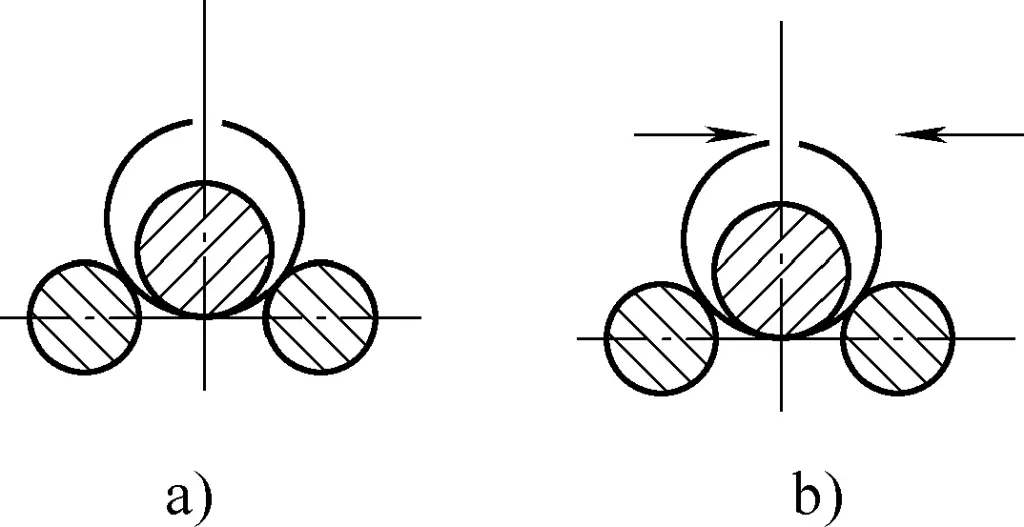

Merdane bükmenin temel prensipleri Şekil 2'de gösterilmektedir. İşlenmemiş parça statik olarak alt silindirlere yerleştirildiğinde, alt yüzeyi alt silindirlerin en yüksek b ve c noktalarına temas eder ve üst yüzeyi sadece üst silindirin en düşük a noktasına temas eder. Bu sırada, üst ve alt silindirler arasındaki dikey mesafe tam olarak malzeme kalınlığına eşittir.

Alt silindirler sabit kaldığında ve üst silindir indiğinde veya üst silindir sabit kaldığında ve alt silindirler yükseldiğinde, mesafe malzeme kalınlığından daha az olur. İki merdane sürekli olarak baskı yaparsa, haddelenen işlenmemiş parçanın tüm alanı düzgün kavisli bir yüzey oluşturacaktır. İşlenmemiş parçanın uçları yuvarlanmadığı için düz kalır ve parçalar oluşturulurken ele alınmalıdır.

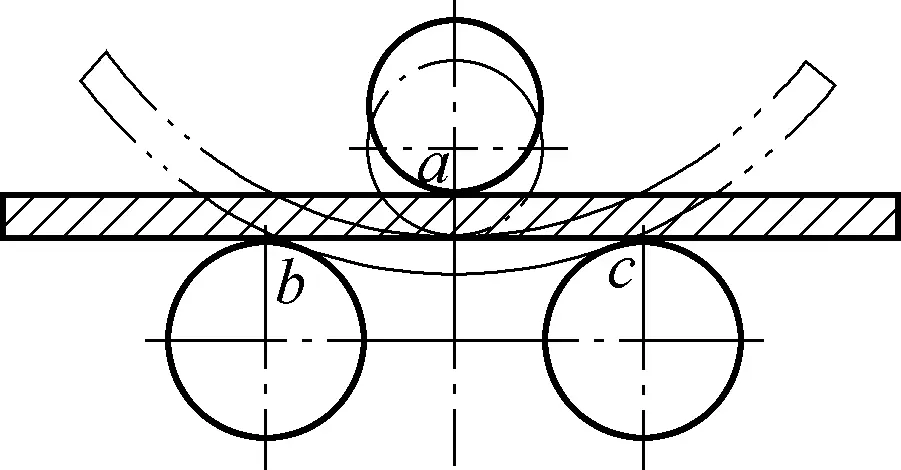

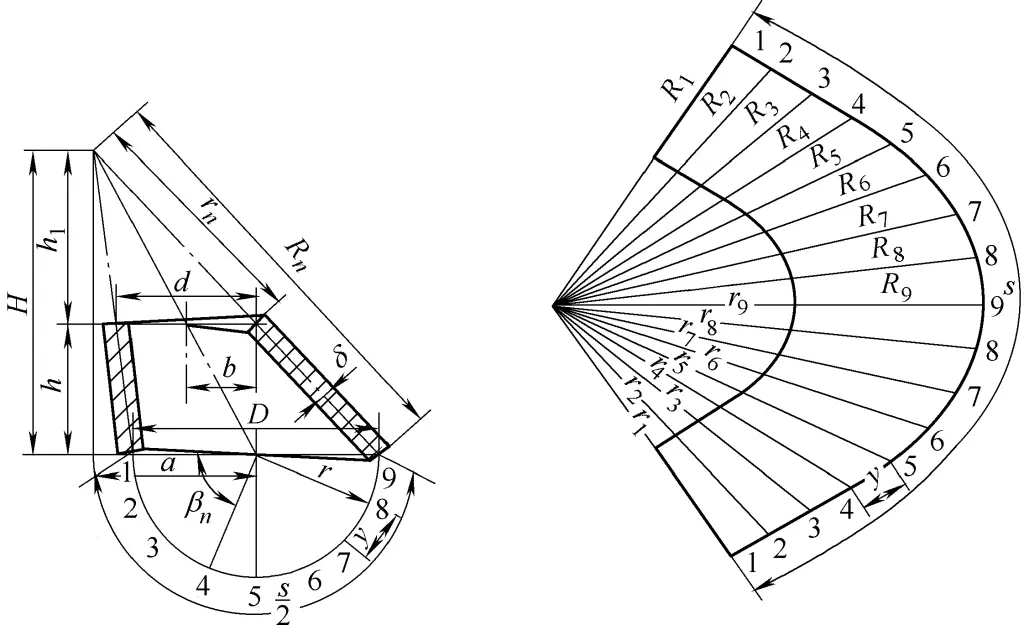

Merdane bükme işleminden sonra elde edilen eğrilik, merdanelerin göreceli konumuna, sacın kalınlığına ve mekanik özelliklerine bağlıdır. Aralarındaki ilişki yaklaşık olarak aşağıdaki formülle ifade edilebilir (bkz. Şekil 3):

(d2/2+t+R)2=(B/2)2+(H+R-d1/2)2

Formülde

- d1, d2 - silindirlerin çapı (mm);

- t - sac metalin kalınlığı (mm);

- R - parçanın eğrilik yarıçapı (mm).

Silindirler arasındaki H ve B göreceli mesafeleri, parçaların eğriliğini karşılamak için ayarlanabilir. H'yi değiştirmek B'yi değiştirmekten daha uygun olduğundan, genellikle H değiştirilerek farklı eğrilikler elde edilir.

Geri yaylanma miktarının önceden doğru bir şekilde hesaplanması ve belirlenmesi zor olduğundan, yukarıdaki ilişki gerekli H değerini tam olarak gösteremez, yalnızca ilk haddeleme için bir referans görevi görür. Gerçek üretimde, çoğu ayarlama deneme ölçümü ile yapılır ve istenen eğrilik elde edilene kadar üst silindirin konumu deneyime dayalı olarak kademeli olarak ayarlanır.

2. Plaka Haddeleme Makinesinin Çalışma Adımları

Çalışma adımları üç rulolu levha haddeleme makinesi şunlardır: ilk olarak, üst silindiri kaldırın, alt silindirler arasındaki mesafeyi işlenmemiş parça kalınlığına göre ayarlayın ve üst silindirin izin verilen bükme kuvveti dahilinde mesafeyi en aza indirin.

Ayarlama zorluğu nedeniyle, genellikle alt silindir mesafesi işlenmemiş parça kalınlığına göre makul bir şekilde seçilir. İşlenmemiş parça kalınlığı 4 mm'den az olduğunda, mesafe 90 ~ 100 mm'dir; işlenmemiş parça kalınlığı 4 ~ 6 mm olduğunda, mesafe 110 ~ 120 mm'dir.

İşlenmemiş malzemeyi iki alt silindiri kaplayacak şekilde alt silindirlerin üzerine yerleştirin, ardından üst silindiri gereken ruloya göre indirin bükülme yarıçapıBoşluğu yerel olarak bastırarak bükün, ardından silindirleri döndürmek için haddeleme makinesini çalıştırın ve boşluk otomatik olarak bükme ve şekillendirme için beslenir. Üst silindiri kaldırın ve son olarak parçayı çıkarın.

II. Silindirlerin Haddeleme Tekniği

Silindir için katlanmamış malzeme dikdörtgen şeklindedir ve yüzeyinde paralel ve eşit uzunlukta jeneratörler bulunur. Levha haddeleme makinesinde haddeleme yapılırken, sacın yörüngesi düzdür ve ileri hız sabittir, bu nedenle haddelemeden sonra her iki uçtaki bağlantı eşleşebilir. Jeneratörler eşit olduğundan, üst silindirin basıncı da her zaman eşittir.

Silindir haddeleme işlemi sırasında, haddelenmiş parçaların kalitesini sağlamak için operatörün silindir haddeleme işleminin adımlarına ve yöntemlerine hakim olması ve silindir haddeleme kusurlarını analiz etmek ve çözmek için belirli yeteneklere sahip olması gerekir.

1. Silindir Haddeleme Aşamaları ve Yöntemleri

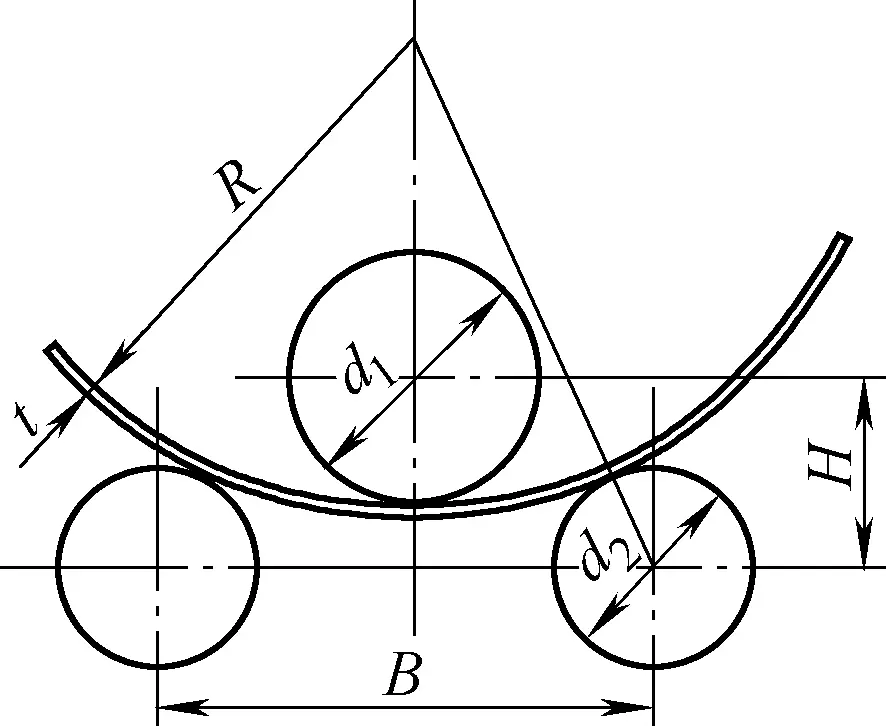

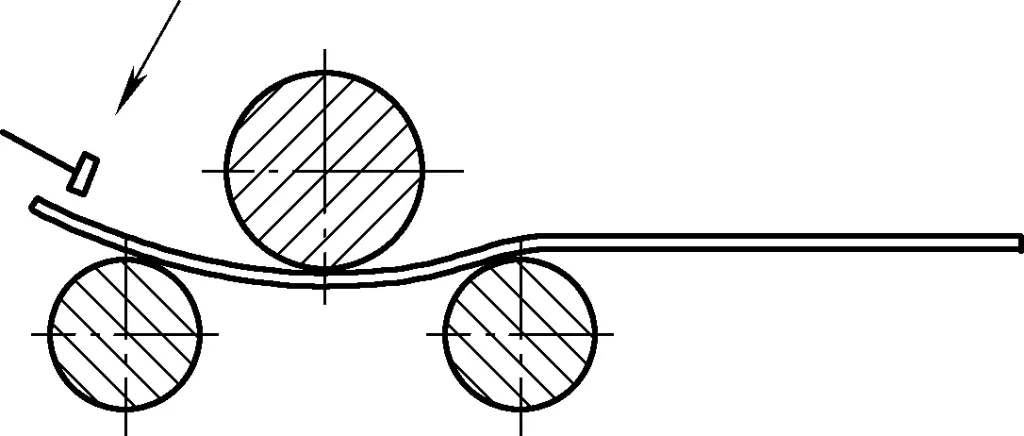

Haddeleme işlemi kabaca beş adımdan oluşur: ön bükme, yükleme, rulo bükme, dikiş kaynağı ve yuvarlak düzeltme. Şekil 4 silindir haddeleme sürecini göstermektedir.

a) Pres bükme

b) Rulo bükme

c) Tekrarla

(1) Ön bükme

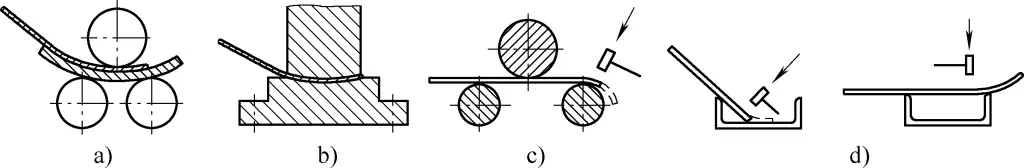

Şekil 4'ten görülebileceği gibi, çelik levha levha haddeleme makinesinde büküldüğünde, silindirlerin düzeninden dolayı, iki alt silindir arasında belirli bir mesafe vardır ve çelik levhanın her iki ucunda da haddelenemeyen düz bir kenar bırakır. Bu nedenle, düz kenarların önceden bükülmesi gereklidir.

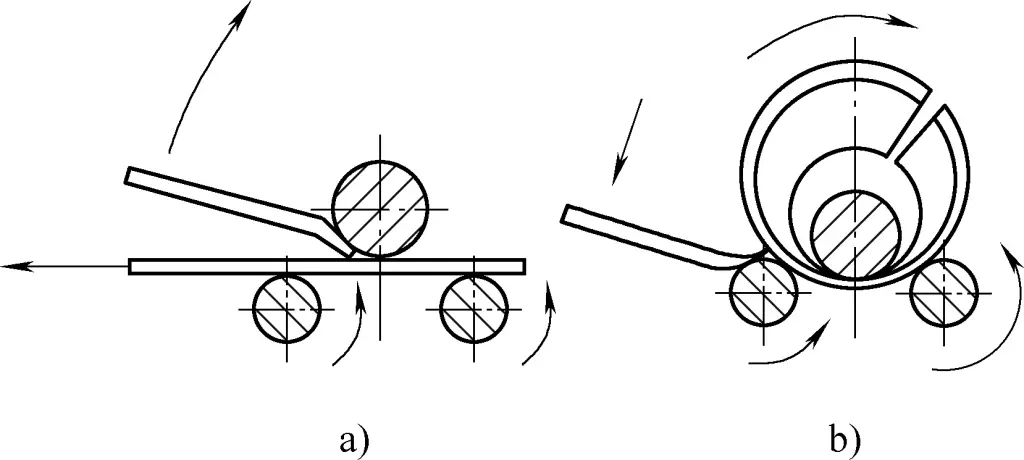

Gerçek üretim sürecine bağlı olarak seçilebilecek birçok ön bükme yöntemi vardır. Şekil 5a, kalın bir çelik plakanın önce gerekli eğriliğe büküldüğü ve ardından işlenecek çelik plakanın uç ön bükme için üzerine yerleştirildiği bir destek plakası üzerinde uçları bükme yöntemini göstermektedir. Şekil 5b, bir pres makinesinde presleme kalıpları kullanarak çelik plakanın uçlarını ön bükme yöntemini göstermektedir.

a) Levha haddeleme makinesinde ön bükme

b) Pres makinesi ile ön bükme

c), d) Manuel ön bükme

Şekil 5c ve 5d, ince ve küçük, dar veya küçük parti parçalar için uygun manuel ön bükme yöntemlerini göstermektedir. Şekil 5c, levha haddeleme makinesi üzerinde bir balyozla kafanın manuel olarak ön bükülmesini göstermektedir. Ön bükme sırasında, zıplamayı önlemek için üst silindir uygun şekilde sıkılmalı ve düz kesitlerden kaçınmak için çekiçleme sırası kademeli olarak dıştan içe doğru olmalıdır.

Şekil 5d, kanal çeliği veya I-kiriş olabilen yapısal çelik kullanılarak yapılan ön bükmeyi göstermektedir. Çelik plakanın uçlarının ön bükülmesi, iş parçası eğrilik gereksinimlerini karşıladığından emin olmak için şekilli bir şablonla kontrol edilmelidir, aksi takdirde şekillendirmeden sonra uçları yeniden şekillendirmek zor hatta imkansızdır.

(2) Yükleme

Malzeme uçlarını önceden büktükten sonra, üst ve alt silindirler arasına yerleştirin, çelik plakaya hafifçe bastırmak için üst silindiri aşağı doğru ayarlayın ve ardından hizalama işlemini gerçekleştirin.

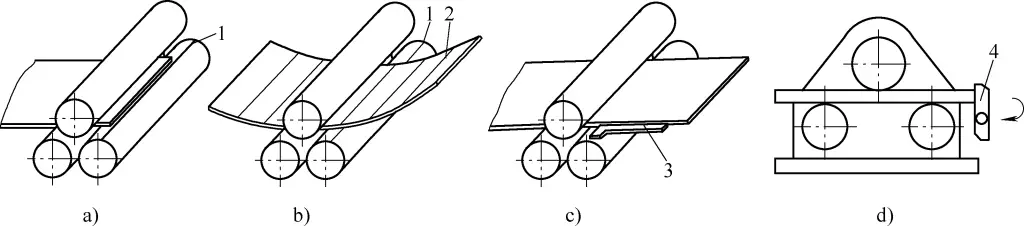

Şekil 6a'da gösterildiği gibi, plaka ucunu alt silindir üzerindeki eksenel işaretleme çizgisiyle hizalamak gibi hizalamanın birçok yolu vardır. Ya da çelik plakanın ucuna paralel birkaç düz jeneratör çizerek ve bunları yükleme sırasında silindirler üzerindeki işaretleme çizgileriyle hizalayarak bükme jeneratörlerinin çakışmasını veya paralel kalmasını sağlayarak. Yükleme sırasında rulo bükme i̇şlemi̇çelik plakanın hizalanması da Şekil 6b'de gösterildiği gibi herhangi bir zamanda kontrol edilebilir.

a) Hizalama için plaka ucunun kullanılması

b) Hizalama için çizilmiş bükme çizgilerinin kullanılması

c) Hizalamak için 90°'lik bir kare kullanın

d) Konumlandırma için malzeme durdurucuyu kullanın

1-Silindir üzerinde eksenel işaretleme

2-Bükme taban çizgisi

3-90° kare

4-Malzeme durdurma

Silindir üzerindeki eksenel işareti referans olarak kullanarak, Şekil 6c'de gösterildiği gibi çelik plakanın her iki tarafını da bir hizalama yöntemi olan 90°'lik bir gönye ile ölçün. Ayrıca, Şekil 6d'de gösterildiği gibi işlenmemiş parçanın hizalamasını kontrol etmek için levha haddeleme makinesine özel bir malzeme durdurucu yerleştirilebilir.

Daha doğru hizalama elde etmek için yukarıdaki hizalama yöntemleri tek başına veya aynı anda kullanılabilir.

(3) Rulo Bükme

Çelik levha hizalandıktan sonra, levha haddeleme makinesi rulo bükme işlemini gerçekleştirmek için çalıştırılabilir. Rulo bükme işlemi aşamalı bir şekilde gerçekleştirilmelidir, yani her seferinde üst silindir hafifçe aşağı doğru ayarlanmalı ve bir kez yuvarlandıktan sonra tekrar ayarlanmalı, istenen eğrilik elde edilene kadar işlem tekrarlanmalıdır.

Rulo bükme için aşamalı yöntemin kullanılması, malzemenin soğuk iş sertleşmesini azaltabilir ve aşırı genel gerilimin neden olduğu potansiyel çatlakları veya kırılmaları önleyebilir. Tavlama, parçaların şiddetli soğuk iş sertleşmesini ortadan kaldırmak için kullanılabilir.

(4) Dikiş Kaynağı

Rulo bükme işlemi tamamlandıktan sonra, dikiş kalitesi iyiyse, müteakip dikiş kaynağı gerçekleştirilebilir. Dikiş kaynağı genellikle iki adımdan oluşur: ilk olarak, dikiş kalitesini incelemek ve uygunsa punta kaynağı yapmak ve son olarak kaynağı gerçekleştirmek. Puntalama kaynağı genellikle levha haddeleme makinesinde yapılırken, kaynak, işlenen sac metal parçanın yapısına bağlı olarak levha haddeleme makinesinde veya başka bir yerde yapılabilir.

Aslında, dikişlere kaynak yapılmadan önce, genellikle yanlış hizalama, uyumsuzluk ve düzensiz boşluklar gibi çeşitli kusurlar vardır. Bu kusurlar genellikle bir köprü vinci (genellikle tavan vinci olarak bilinir) kullanılarak doğrudan levha haddeleme makinesinde düzeltilir. Yaygın düzeltme yöntemleri başlıca şunları içerir:

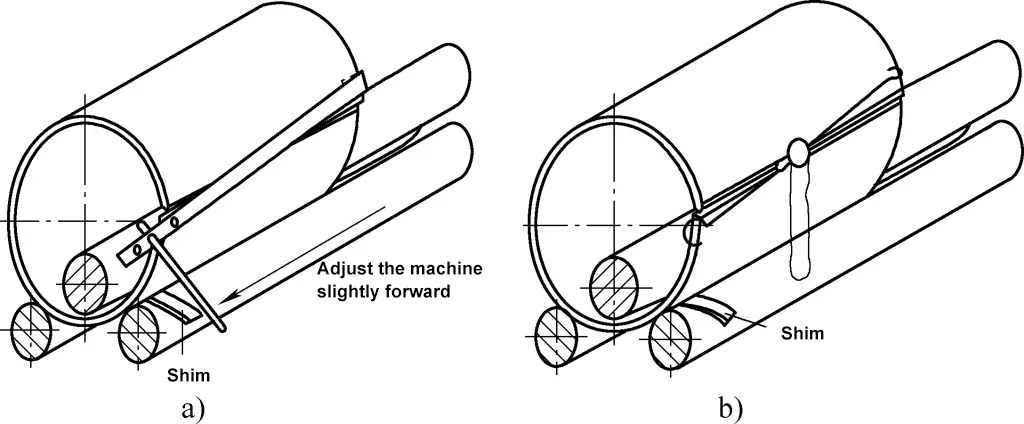

1) Hafif uyumsuzluk ile yanlış hizalamanın düzeltilmesi.

İlk olarak, uzunlamasına dikişi çalışma için uygun bir konuma döndürün. Yanlış hizalama hatalarını düzeltmek için aşağıdaki yöntemlerden herhangi biri tek başına veya birlikte kullanılabilir: üst silindiri hafifçe kaldırın, F şekilli yuvarlak çelikle bastırın, vinçle hafifçe kaldırın ve sağa doğru hareket ettirin ve dikişi aşağı doğru döndürün; hafif uyumsuzluk hataları için, çıkıntılı uyumsuzlukta alt silindir boyunca uzun bir ped yerleştirilebilir veya vinç geriye doğru hareket ettirilebilir ve hareket ederken F şekilli yuvarlak çelikle tork uygulanabilir. Hafif uyumsuzluk daha sonra düzeltilebilir. Şekil 7'de gösterildiği gibi.

2) Daha büyük uyumsuzlukların düzeltilmesi.

Bu tür bir kusur, ilk haddeleme sırasında plakanın yanlış konumlandırılmasından kaynaklanır. Konumlandırma yöntemi, plaka ucunun kenarını bir silindirin dış çizgisi ile hizalamaktır. Düzeltme yöntemleri (bkz. Şekil 8a, b, basitlik için burada sadece yanlış hizalama olmayan durum varsayılmıştır): ilk olarak, çıkıntı yapan uyumsuzlukta alt silindire uzun bir şerit yuvarlanır, bu noktada uyumsuzluk temel olarak düzeltilir ve gerekirse kancalı yassı çelik veya zincir bloğu ile ince ayarlamalar yapılabilir.

a) Pedler veya kancalı yassı çelik ile ayarlama

b) Pedler veya zincir bloğu ile ayarlama

3) Kapsamlı kusurların düzeltilmesi.

Yanlış hizalama, uyumsuzluk veya eşit olmayan boşluklar içeren kapsamlı kusurlar için, Şekil 9a'da gösterildiği gibi ayarlama için bir kollu vida gerdirme (veya itme desteği) cihazı kullanılabilir. Şekil 9b uyumsuzluk ayarlama yönteminin şematik bir diyagramıdır.

İlk olarak, kollu vida gergi (veya itme desteği) cihazını silindirin ucuna yerleştirin, gergi veya itme destek vidasını 7 boşluk ayarı için uygun bir konuma önceden konumlandırın, vidayı 6 silindir gövdesiyle bütünleşik hale getirmek için kelepçeleyin, dikiş boşluğunu azaltmak veya büyütmek için gergi veya itme destek vidasını 7 döndürün ve dikiş yanlış hizalamasını ayarlamak için gergi veya itme destek vidasını 4 döndürün.

Kullanılan kollu vida gerdirme (veya itme desteği) cihazlarının sayısı, ayarlanan silindirin sertliğine ve boyutuna göre seçilebilir. Bir uyumsuzluk varsa, silindirin her iki ucuna zincir bloğu gibi gergi aletleriyle desteklenen iki kelepçe yerleştirilebilir.

1, 5-Kollu

2-Yay şeklinde kelepçe

3-Somun

4, 7-Gergi veya itme destek vidası

6-Kelepçe vidası

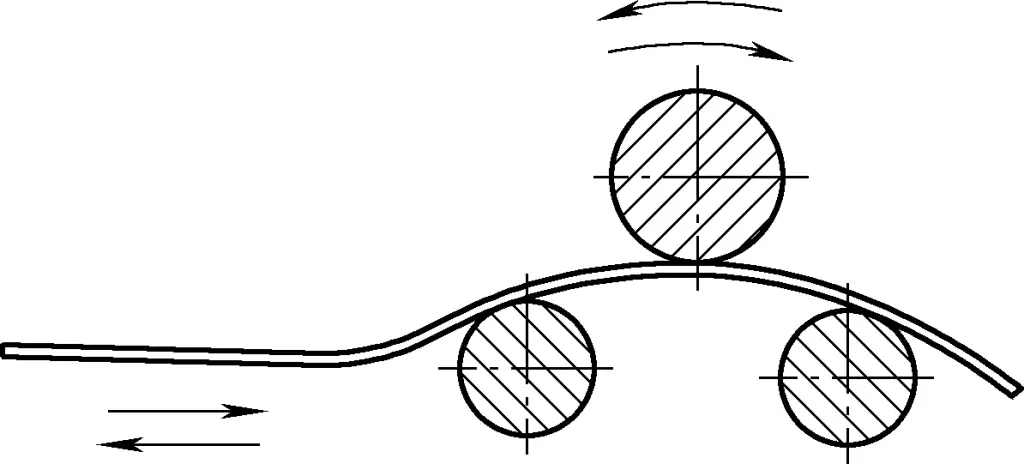

(5) Yuvarlaklığın Düzeltilmesi

Silindirik parça kaynaklandıktan sonra genellikle yuvarlaklığının düzeltilmesi gerekir. Üretimde, yuvarlaklığın düzeltilmesi büyük bir çekiçle manuel olarak veya plaka haddeleme makinesinde ped yerleştirme gibi yöntemler kullanılarak yapılabilir, bu sadece verimliliği artırmakla kalmaz, aynı zamanda emek yoğunluğunu da azaltır.

Çalışma sırasında, pedler deformasyon derecesine göre seçilen 3-8 mm kalınlığında ve 40-60 mm genişliğinde olmalıdır. Ayrıca, düzeltme işlemi sırasında, deforme olmamış alanlara zarar vermemek için üst silindirin yüksekliği esnek bir şekilde kontrol edilmelidir.

Üst silindirin bastırılması, "deformasyon bölgesine girmeden önce aşırı basınca kadar bastırmaya başlama ve deformasyon bölgesinden çıkmadan önce normal basınca bırakma" ilkesini izlemelidir. İşlem birden fazla kişi tarafından gerçekleştiriliyorsa, koordineli işbirliğini sağlamak için bir kişi yönlendirmek üzere atanmalıdır. Çeşitli deformasyonlar için yuvarlaklık düzeltme yöntemleri şunlardır:

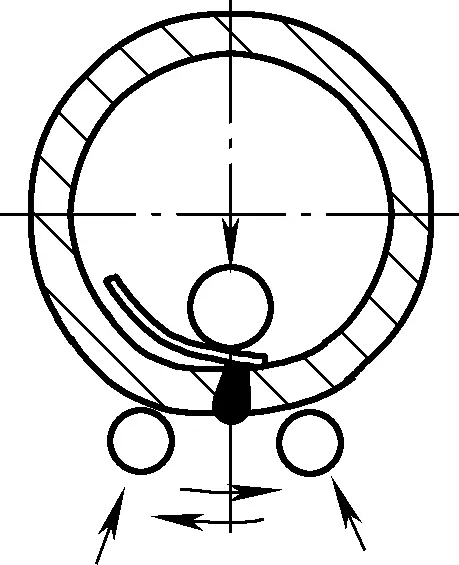

1) Tam uzunluktaki iç köşeler veya düz segmentler için yuvarlaklık düzeltmesi.

Deformasyon bölgesini düzeltirken, üst silindiri "düşük basınç-normal basınç-aşırı basınç" sırasına göre kademeli olarak bastırın ve taraklı veya düz segmentleri temelde ortadan kaldırmak için birkaç kez tekrar tekrar sola ve sağa döndürün. Ardından, Şekil 10'da gösterildiği gibi yuvarlaklığı elde etmek için tüm uzunluk boyunca sıralı dolgu işlemi gerçekleştirin.

2) Bir uçta mükemmel bir yay ve diğer uçta iç köşeler veya lokalize düz segmentler olduğunda yuvarlaklık düzeltmesi.

Yöntem, üst silindiri normal basınca bastırmak, döndürmek ve deforme olmuş parçanın en yüksek noktasını bir plaka ile tamponlamaktır (tamponun kalınlığı deformasyona bağlıdır). Şekil 10'da gösterildiği gibi yuvarlaklık düzeltmesini tamamlamak için bir veya birkaç kez döndürün.

3) Tüm uzunluk boyunca dış açıları veya çıkıntıları olan bölümler için yuvarlama işlemlerinin düzeltilmesi.

Çalışma yöntemi: Deforme olmuş parçanın en yüksek noktasını alt silindir ekseninin üzerinde döndürün, üst silindire aşırı bastırın, ardından normal basınca geçin; Deforme olmuş parçanın en yüksek noktasını diğer alt silindir ekseninin üzerinde döndürün, üst silindir eksenine aşırı bastırın, ardından normal basınca geçin; Dış açıları veya çıkıntılı bölümleri temel olarak ortadan kaldırmak için yukarıdaki işlemi birkaç kez tekrarlayın, ardından Şekil 11'de gösterildiği gibi tüm uzunluk boyunca kademeli olarak bastırarak yuvarlamayı düzeltin.

4) Bir ucu mükemmel kavisli ve diğer ucunda dış açılar veya yerel çıkıntılar olan kesitler için yuvarlama işlemlerinin düzeltilmesi.

Çalışma yöntemi: Üst silindir eksenini normal basınca ekleyin, plaka pedinin deforme olmuş kısmının en yüksek noktasına döndürün, Şekil 11'de gösterildiği gibi düzeltmek için bir veya birkaç kez döndürün.

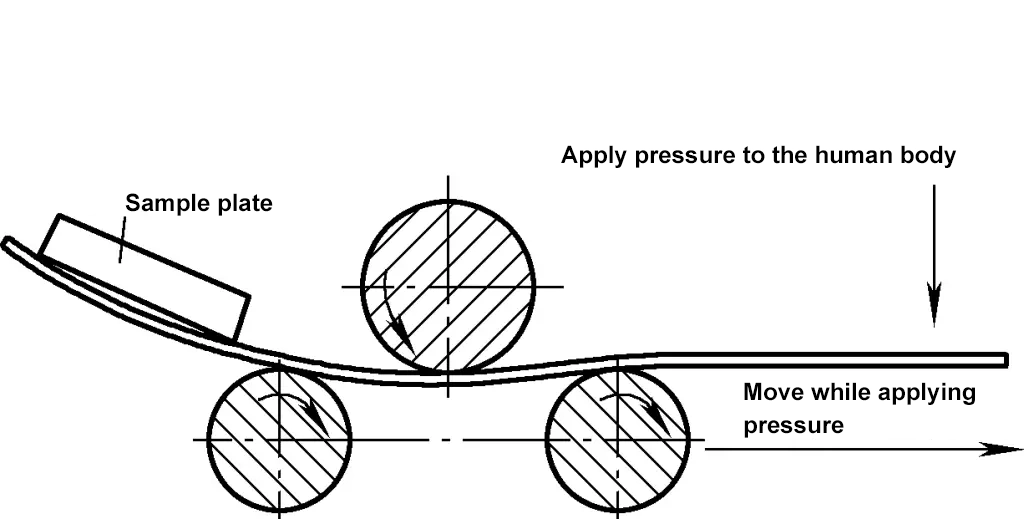

5) Saf kaynak çıkıntıları için yuvarlama işlemlerinin düzeltilmesi.

Bu tür bir deformasyon düzeltmesi yalnızca bir rulo bükme makinesi ile gerçekleştirilemez, tek yöntem tampon presleme kullanmaktır. Deforme olmuş alanın basıncını artırmak için segment segment preslenmesi gerekir. Kaynak çıkıntılarını düzeltmek için, ped kaynağa yerleştirilmeli, presleme sırasında sadece kaynağa basınç uygulanmalıdır, aksi takdirde düz segmentler görünecektir. Şekil 12'de, sağdaki çift noktalı çizgi pedin çok erken yerleştirildiğini, soldaki çift noktalı çizgi pedin çok geç yerleştirildiğini ve düz çizgi doğru yerleştirmeyi temsil etmektedir.

6) Hem yerel çıkıntılara hem de düz segmentlere sahip bölümler için yuvarlama işlemlerinin düzeltilmesi.

Çalışma yöntemi: Üst silindir eksenini normal basınca ekleyin, plaka pedini iç ve dış deformasyon noktalarına yerleştirmek için döndürün, düzeltmek için bir veya birkaç kez döndürün. Bu yöntem, Şekil 13'te gösterildiği gibi ayrı ayrı basmaktan daha hızlıdır.

2. Rulo bükme işlemleri için önlemler

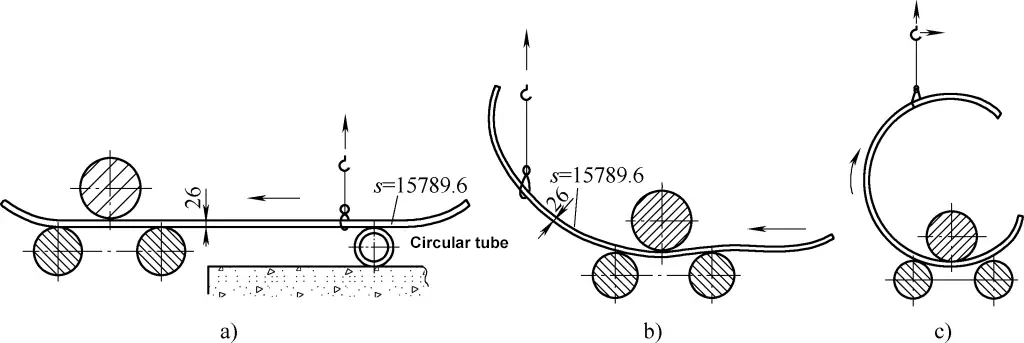

Rulo bükme işlemi sırasında, sac metal parçaların yapısına göre diğer işleme ekipmanları ve yardımcı aletlerle işbirliğine dikkat edilmelidir. Aşağıda, iç çapı ϕ5000mm ve plaka kalınlığı t=26mm olan bir silindirin 30mm×3000mm'lik bir rulo bükme makinesinde bükülmesi örneği kullanılarak operasyonel önlemler açıklanmaktadır.

Bu silindirik plaka sadece oldukça kalın değil, aynı zamanda oldukça uzundur (genişletilmiş uzunluk 15789,6 mm'dir). Plakayı hareket ettirmek ve bükülmesini önlemek için bir vince ihtiyaç vardır. Haddelenmiş silindirin boyutunu ölçmek ve kontrol etmek için bir ölçüm şablonu da gereklidir.

(1) Vinç işbirliği

Şekil 14a, ilk haddeleme sırasında arka ucun bir vinç ve borularla işbirliği yaptığı durumu göstermektedir; Şekil 14b, ilk haddelemeden sonra ön ucun bir vinçle işbirliği yaptığı durumu göstermektedir. Bu sırada eğrilik yeterince büyük olmadığından, kanca silindirin içindedir.

Silindirler dönmeye devam ettikçe ve vinç yükselmeye ve sağa doğru hareket etmeye devam ettikçe, kavisli yüzey kademeli olarak artar (büyük bir eğriliğe sahip kavisli bir yüzeyin sertliği, küçük bir eğriliğe sahip olandan daha fazladır). Bu sırada, rijitlik yüksekse vinç işbirliği kaldırılabilir, değilse vinç işbirliğine hala ihtiyaç vardır. Kavisli yüzey kademeli olarak oluşurken, vincin kullanımı Şekil 14c'de gösterildiği gibi kavisli yüzeyin sertlik durumuna bağlıdır.

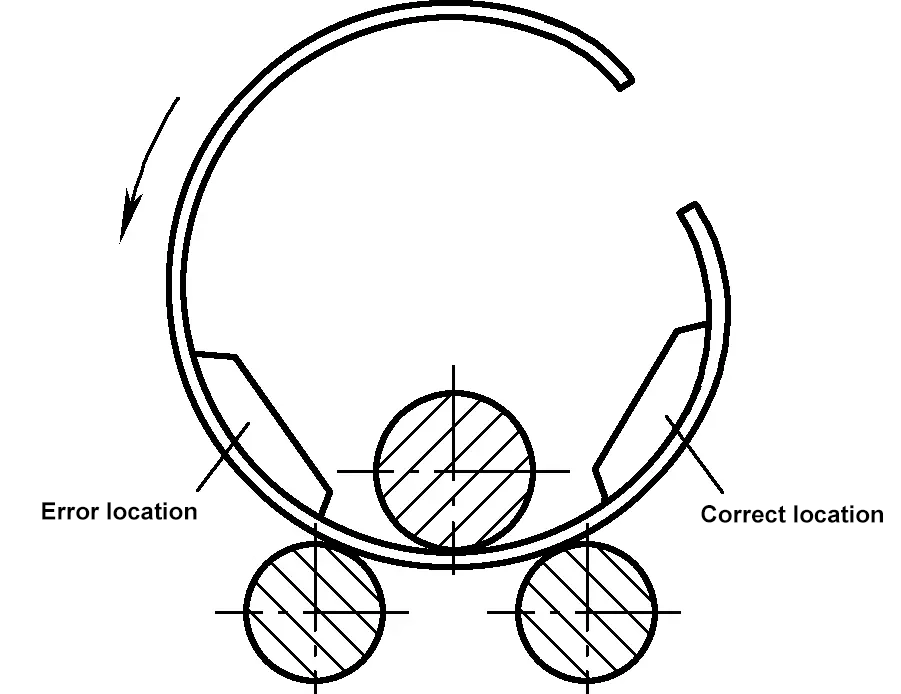

(2) Şablon konumunun ölçülmesi

Kalın plakayı bir daire şeklinde yuvarladıktan sonra, artan sertlik vinç işbirliğini temelde gereksiz kılar, bu sırada eğriliği kontrol etmek için şablon kelepçelenmelidir. Gerçek eğriliğe yaklaşmak için, şablon herhangi bir yük altında olmayan serbest kısma kelepçelenmelidir.

Şekil 15'te, sol taraf plakanın asılı ağırlığı altında, bu andaki eğriliğin gerçek eğrilikten daha büyük olduğunu gösterirken, sağ taraf daha kısa ve serbest durumdadır, bu da gerçek eğriliği yansıtır, bu nedenle soldaki ölçüm konumu yanlış ve sağdaki doğrudur.

(3) Aşırı eğilme için tedavi yöntemleri

Rulo bükme şekillendirme silindirin eğriliği kademeli olarak adım adım gerçekleştirilmelidir, bu nedenle üst silindir ekseni aşağı doğru basınç miktarı da adım adım uygulanmalıdır. Üst silindir ekseninin aşağı doğru basıncı çok büyükse, silindirin eğriliği tasarım eğriliğinden daha küçük olacaktır, bu olaya aşırı bükülme denir. Aşırı bükülme ile başa çıkmak için ana yöntemler aşağıdaki gibidir.

1) Manuel basınçlandırma yöntemi.

Manuel basınçlandırma yöntemi genellikle büyük eğriliklere sahip silindirler için kullanılır. İşlem sırasında, alt silindir eksenini dayanak noktası olarak kullanın, basınç uygulamak için uzak uçta bir veya iki kişi durun, Şekil 16'da gösterildiği gibi yayı serbest bırakma amacına ulaşmak için basınç uygularken plakayı geriye doğru hareket ettirin.

2) Kaldırma ve doğrultma yöntemi.

Kaldırma ve doğrultma yöntemi genellikle eğrilik tasarım eğriliğine ulaşmak üzereyken, ancak yanlış çalıştırma nedeniyle aşırı bükülme meydana geldiğinde kullanılır. Yayı serbest bırakmak için üst ucu kaldırmak üzere bir vinç kullanarak çalıştırın, tüm plaka serbest kalana kadar her seferinde bir bölümü kaldırın, ardından Şekil 17'de gösterildiği gibi yeniden rulo yapmak için üst silindir eksenini tekrar kaldırın.

3) Çekiç düzeltme yöntemi.

Şekil 18 uçtaki aşırı arkı düzeltme yöntemini göstermektedir. Bunun nedeni uç yayının önceden bükülmesi olabilir veya yay haddeleme başlangıcında meydana gelmiş olabilir. Alt silindir eksenini dayanak noktası olarak kullanın ve büyük bir çekiçle vurun. Sadece uç kavis bitmişse, sadece uca vurun. Sona yakın alan da bitmişse, plakayı biraz dışarı doğru hareket ettirin ve Şekil 18'de gösterildiği gibi şablon eşleşene kadar tekrar vurun.

4) Karşı basınç yöntemi.

Karşı basınç yöntemi, uca yakın aşırı bükme için uygundur. Arkı serbest bırakırken, hafiften ağıra prensibini izleyin, arkı serbest bırakmak için birkaç kez ileri geri yuvarlayın, ardından plakayı ters çevirin ve Şekil 19'da gösterildiği gibi tekrar yuvarlayın.

5) Basınç düşürme yöntemi.

Bir bölüm haddelendiğinde, aşırı bükülmeyi tespit etmek için görsel olarak veya bir şablon kullanarak, haddelemeyi derhal durdurun. Yukarıdaki yöntemlerin yanı sıra, basınç azaltma ve ters haddeleme yöntemi de kullanılabilir. Özellikle, üst silindir eksenini hafifçe yükseltin, yayı serbest bırakmak için aşırı bükülmüş bölümü ters yuvarlayın, ardından yayı serbest bırakma amacına ulaşarak biraz daha büyük yarıçaplı bir silindir oluşturmak için silindiri biraz daha düşük basınç altında yuvarlayın.

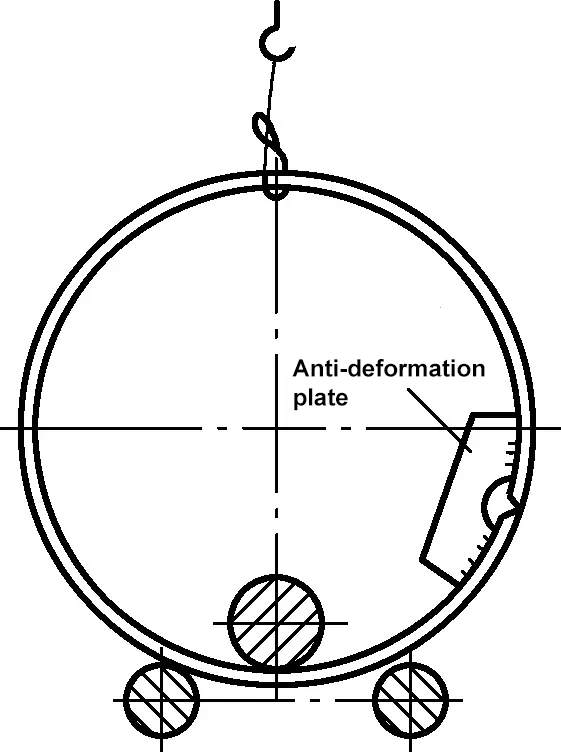

(4) Birleşim yerinde kaynak sonrası eğrilik tutarlılığını sağlama yöntemi

Haddeleme işlemi sırasında, vincin esnek işbirliği nedeniyle, haddelenmiş silindirin tasarım eğriliğini garanti etmesi gerekmeyebilir. Bununla birlikte, uçlar kısıtlanmamış bir durumda şablona sabitlendiğinden, uçlar tasarım eğriliğine sahip olmalıdır. Kaynak konumlandırıldıktan ve hizalandıktan sonra, uçların eğriliği, Şekil 20'de gösterildiği gibi, kaynaktan sonra önemli bir hata oluşmamasını sağlamak için konumlandırma kaynak deformasyon önleme plakaları ile sabitlenebilir.

(5) Kaynak yöntemleri ve sırası

Büyük silindirlerde, kaynağı kolaylaştırmak ve kaynak deformasyon miktarını kontrol etmek için, uygun kaynak malzemelerinin uygulanmasına dikkat edilmelidir. kaynak yöntemleri̇ ve makul diziler.

Kaynak deformasyonunu önleme plakasını iç tarafa yerleştirdikten sonra, genellikle dikiş aşağı bakacak şekilde kendinden kilitlemeli bir halat halkası ile haddeleme makinesinden kaldırılmalıdır. Kullanım kaynak çubuğu iç dikişi kaynaklamak için ark kaynağı (genellikle manuel ark kaynağı olarak bilinir). Kaynak çubuğu ark kaynağının engellenmesini önlemek için, deformasyon önleme plakasının merkezi çentiği, deformasyonu önlemek ve kaynağı engellememek için daha büyük yapılmalıdır.

İç kısmı kaynakladıktan sonra, kaynağı uygun bir çalışma konumuna çevirin, dış tarafı temizleyin ve sonraki kaynağı kaynak gereksinimlerine göre tamamlayın.

(6) Çalışma sahasının temizlenmesi

Çalışma süreci boyunca, silindir millerinin ve çelik plakaların yüzeyindeki yabancı maddelerin, oksit pullarının, çapakların ve diğer kalıntıların temizlenmesine dikkat edilmelidir. Haddeleme işlemi sırasında, iş parçası yüzeyine zarar gelmesini önlemek için çelik plakadan düşen oksit pullarını ve diğer kalıntıları sürekli olarak üfleyin.

III. Konik frustumlar için haddeleme teknikleri

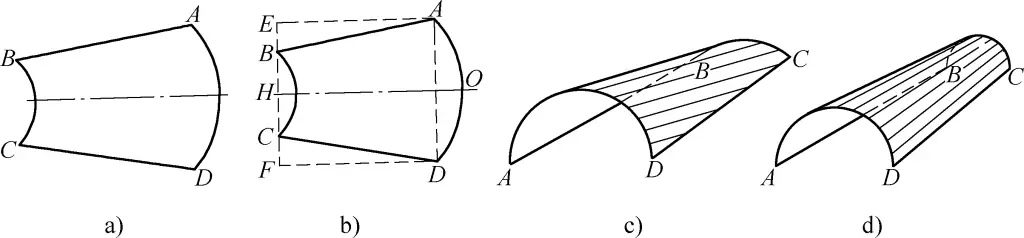

Konik früstümler, bağlantı noktalarının merkez çizgisinin göreceli konumuna bağlı olarak düzenli konik früstümler ve eğik konik früstümler olarak ikiye ayrılabilir. Düzenli konik früstümlerde her iki ucun merkez hatları çakışırken, eğik konik früstümlerde merkez hatları arasında belirli bir mesafe vardır.

Düzenli konik früstümlerin katlanmamış malzemesi, küçük uçta daha küçük bir yay uzunluğu ve büyük uçta daha büyük bir yay uzunluğu ile düzenli bir sektör şeklidir ve eşmerkezli yaylardan oluşan bir sektör yapısı oluşturur. Eğik konik früstümlerin katlanmamış malzeme şekli düzensizdir (ayrıntılar için ilgili eke bakın).

Düzenli ve eğik konik frustumların katlanmamış malzemelerinin farklı özellikleri, biraz farklı haddeleme yöntemleriyle sonuçlanır.

1. Konik frustumların haddeleme yöntemleri

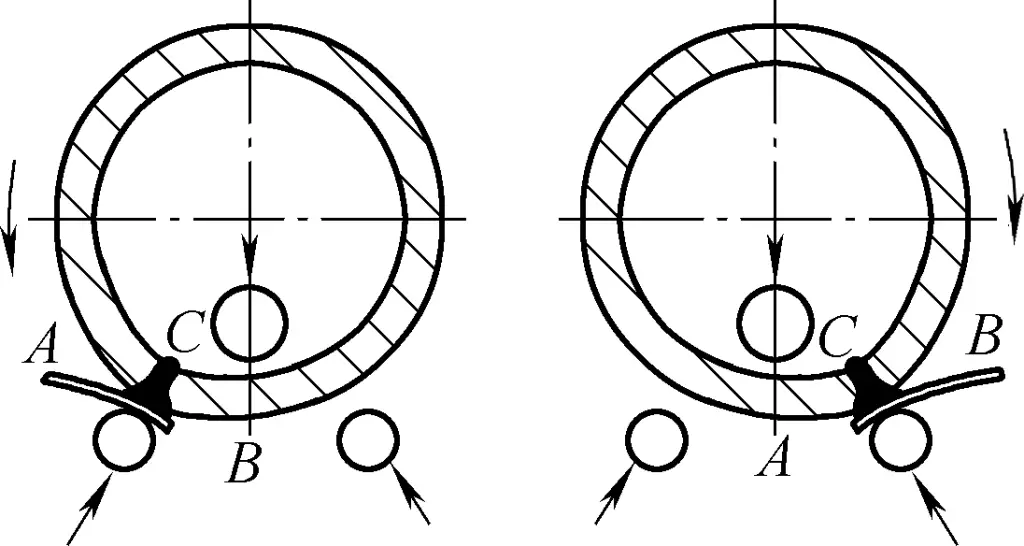

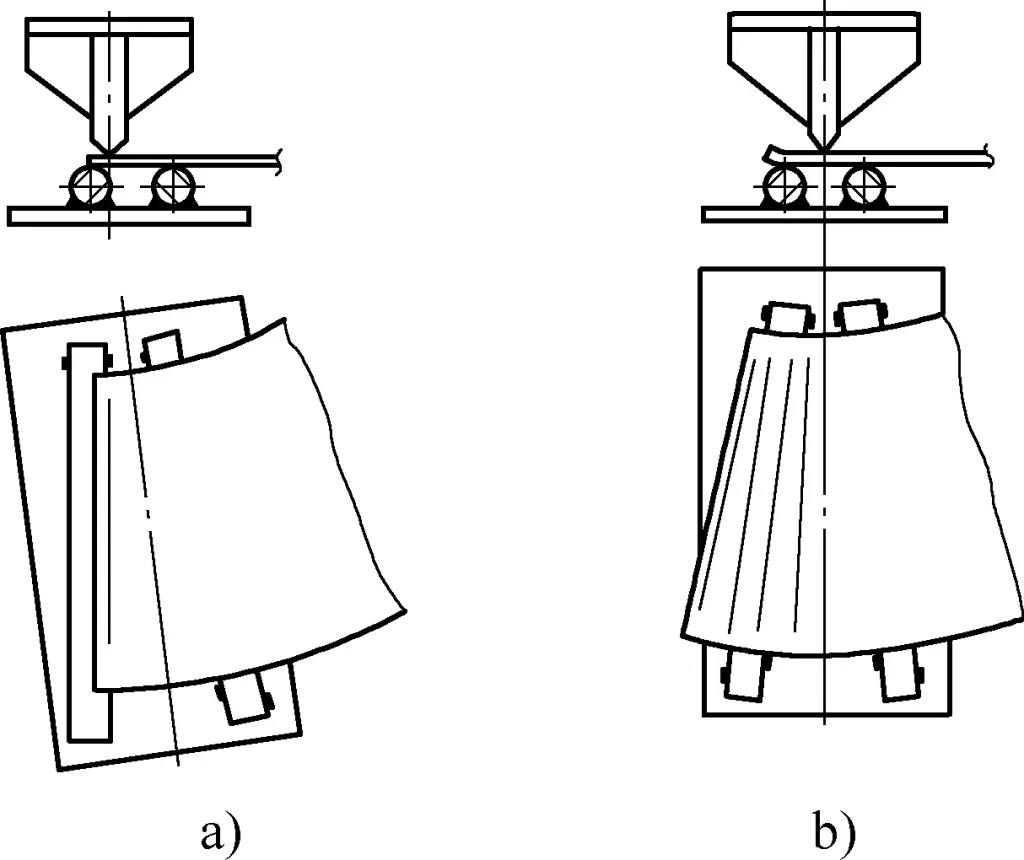

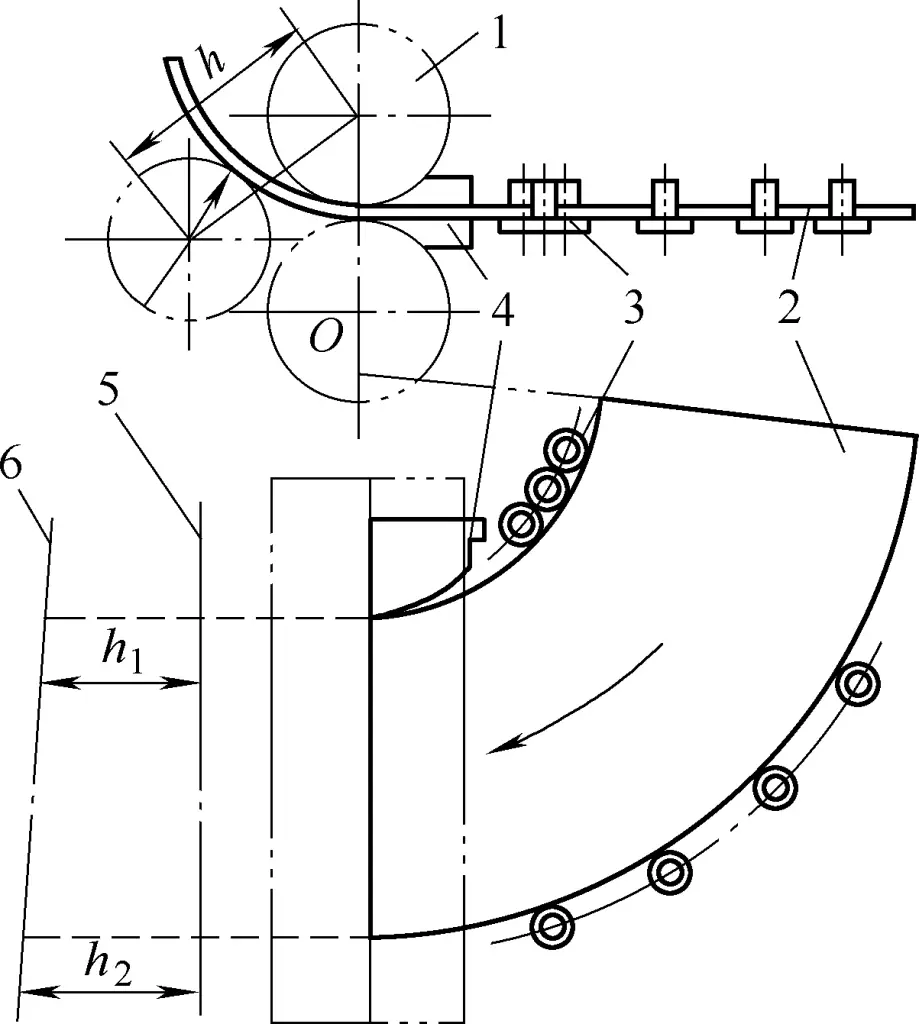

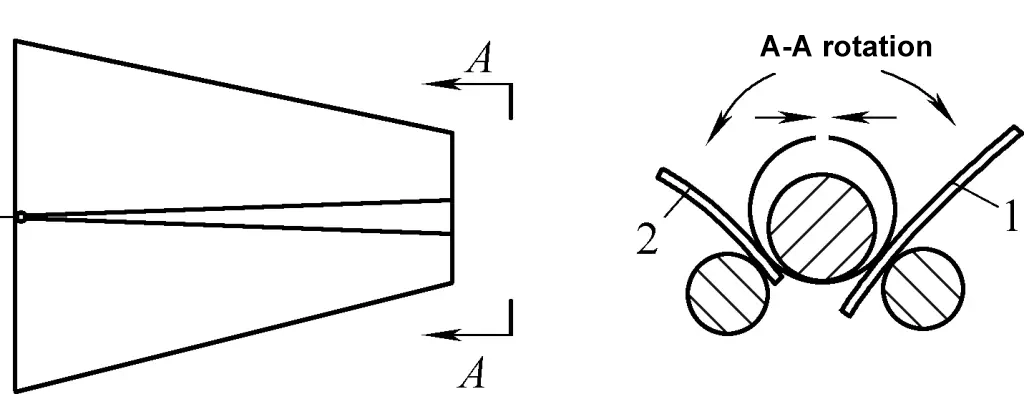

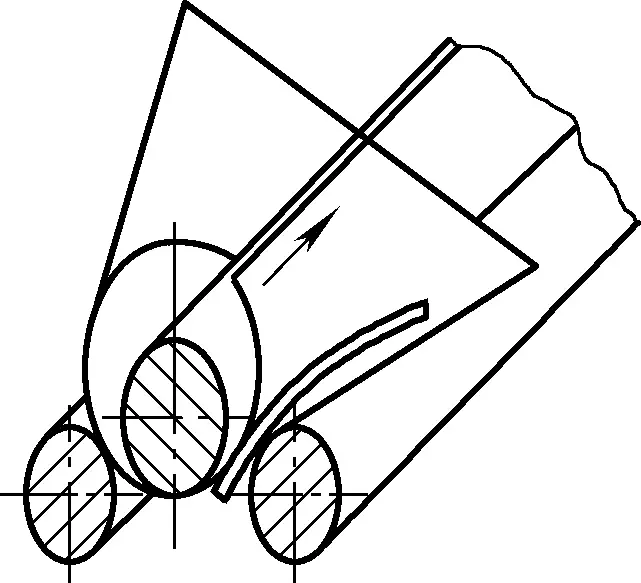

Teorik olarak, üst silindir milinin ve alt silindir millerinin merkez hatları eğimli bir konuma ayarlandığı ve haddeleme basınç hattı her zaman sektör şeklindeki katlanmamış malzemenin jeneratrisiyle çakıştığı sürece, Şekil 21'de gösterildiği gibi konik frustum haddelenebilir.

Pratikte, konik bir kabuğun haddelenmesini sağlamak için, konik kabuğun her iki ucunun değişen katlanmamış uzunlukları nedeniyle her iki uçtaki işlenmemiş parçanın ilerleme hızı farklı olmalıdır. Bu nedenle, haddeleme işlemi sırasında her iki uçta farklı haddeleme hızları gereklidir: uzun uç daha yavaş ve kısa uç daha hızlı haddelenmelidir.

İşlenmemiş parça aynı anda genellikle silindirik olan üç silindir milinin haddelemesine maruz kaldığından, aynı anda farklı hızlara ulaşmak imkansızdır. Bu sorunu çözmek için, işlenmemiş parça haddeleme yönü boyunca çeşitli bölgelere ayrılabilir ve segmentler halinde haddelenebilir.

Konik parçaların haddelenmesi silindirlerinkine benzer, ön bükme ile başlar (ön bükme yöntemi silindirik parçalar için olanla aynıdır, ancak ön bükülmüş parçalar, konik parçanın ön bükülmesi sırasında ilk ve sonraki bükme noktalarının konumlarını gösteren Şekil 22a ve 22b'de gösterildiği gibi, işlenmemiş parçanın genel matrisine paralel olmalıdır) ve ardından haddeleme yapılır. Üretimde konik parçaların haddelenmesi için yaygın olarak kullanılan yöntemler aşağıdaki gibidir.

(1) Dikdörtgen besleme yöntemi

Dikdörtgen besleme yöntemi, konik frustumlar için yaklaşık bir işleme yöntemidir ve esas olarak küçük bir konikliğe sahip konik yüzeylerin işlenmesi için kullanılır. Şekil 23, konik parçaların dikdörtgen beslemesi için haddeleme yöntemini göstermektedir.

a) Boş

b) Dikdörtgen besleme

c) Haddelenmiş silindirik parçalar

d) Haddeleme sonrası yaklaşık konik parçalar

Çalışma sırasında, ilk olarak AEFD dikdörtgeninin merkez hattı OH'yi Şekil 23b'de gösterildiği gibi konumlandırın ve silindirik şekli açmak için her iki tarafa da besleme yaparak merkezi segmentin jeneratrisinin düzlüğünü sağlayın. Bu noktada, Şekil 23c'de gösterildiği gibi dört köşe, özellikle A ve D noktalarında dışa doğru çıkıntı yapacaktır.

Ardından, AB ve CD'ye göre konumlandırın ve her iki tarafı içe doğru yuvarlamak için besleyin, her iki tarafın jeneratrisinin düzlüğünü sağlayın, böylece Şekil 23d'de gösterildiği gibi konik parçaları yuvarlayın. Bu yöntemin özü, haddeleme için üç bölgeye ayırmaktır. İşlenmemiş parça, haddeleme sırasında merdane milinin uzunluğu boyunca aynı konuma yerleştirilmelidir; aksi takdirde, sağa veya sola hareket ederse haddelenmiş parçaların eğriliği gereksinimleri karşılamayacaktır.

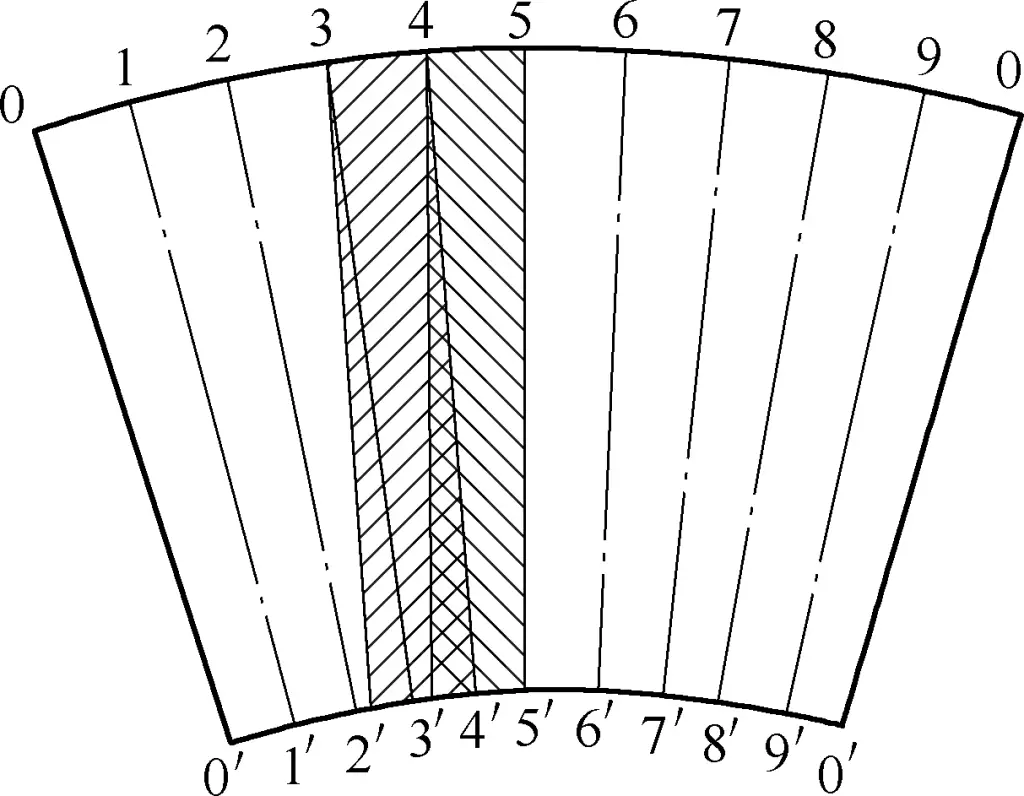

(2) Zonlu haddeleme yöntemi

Zonlu haddeleme yöntemi de konik parçalar için yaklaşık bir işleme yöntemidir ve tüm konik parçaların işlenmesinde kullanılabilir. Şekil 24'te konik parçalar için zonlu haddeleme yöntemi gösterilmektedir.

İlk olarak, konik frustumları haddelemek için boşluğu şemada gösterildiği gibi bölümlere ayırın. Haddeleme sırasında, önce büyük uç 4 noktasına ulaşana kadar haddeleme için üst silindiri 5-5′ çizgisiyle hizalayın; ardından büyük uç 3 noktasına ulaşana kadar haddeleme için üst silindiri 4-4′ çizgisiyle hizalayın. Son olarak, yukarıdaki adımları izleyerek her bir bölgenin haddeleme işlemini tamamlayın.

Bölgelendirmenin amacı, bölgelerin her iki ucu arasındaki eğri uzunluğu farkını azaltmak ve konik parçaları haddeleme sırasında yaklaşık olarak silindirik hale getirmektir. Ardından, haddelenmiş parçaların doğruluğunu sağlamak için işlenmemiş parçayı çeşitli parçalar arasında döndürerek her iki uç arasındaki hız farkını telafi edin.

Uygulama göstermiştir ki, bölgeler ne kadar küçük olursa, işlenmemiş parça haddeleme sırasında ne kadar çok döndürülürse, kalite o kadar iyi olur. Bununla birlikte, aşırı zonlama gereksizdir; zon sayısı parçaların boyutuna ve konikliğine göre belirlenmelidir.

Şekil 25'te eğik konik frustum ve açılmış diyagramı gösterilmektedir. Eğik konik frustumun haddeleme yöntemi aşağıdaki gibidir:

- Katlanmamış malzemeyi dört bölgeye ayırın. 1-3 çizgileriyle işaretlenen her iki uç da yarım bölgelerdir ve 3-7, 7-7 ve 7-3 çizgilerinin her biri tam bölgelerdir;

- Her iki uçtan ve sonra ortadan başlayarak, birden çok kez yuvarlayarak, bölgeler arasında yumuşak geçişler yaparak ve aşırı yuvarlanmayı önlemek için her zaman bir şablonla kontrol ederek bölgeli yuvarlama yöntemini izleyin;

- Haddeleme sırasında, her bir jeneratrisin konumuna ve her bir bölgenin koşullarına bağlı olarak, üst merdaneyi istediğiniz zaman kaldırın veya indirin ve haddeleme basınç hattının her zaman sektör şeklindeki katlanmamış malzemenin jeneratrisiyle çakışmasını sağlamak için boşluğu ileri veya geri hareket ettirin veya küçük uca veya büyük uca hareket ettirin. Ancak o zaman tasarım şeklini tam olarak karşılayan eğik konik bir frustum haddelenebilir.

Konik früstümlerin haddelenmesi sırasında, bazen haddelemenin başlangıcında, küçük uç engellenir ve işlenmemiş parça henüz bir eğrilik oluşturmaz, bu da hareket ettirilmesini zorlaştırır. Çözüm, Şekil 26a'da gösterildiği gibi büyük ucu hareket ettirmek için bir levye kullanmaktır.

Haddeleme şekillendirmeye yakın olduğunda, bazen frustum dönmez. Üst merdaneyi hafifçe kaldırmanın yanı sıra, Şekil 26b'de gösterildiği gibi, frustumun büyük ucunu dış tarafa hareket ettirmek için bir levye de kullanılabilir.

(3) Rotasyonel besleme yöntemi

Döner besleme yöntemi, konik früstümlerin işlenmesi için nispeten doğru bir yöntemdir ve esas olarak dik konik früstümlerin işlenmesi için kullanılır. Fiili duruma bağlı olarak belirli segmentlerde seçici olarak eğik konik früstümler de kullanılabilir. Şekil 27'de konik bir früstümü yuvarlamak için döner besleme yönteminin kullanılmasına ilişkin şematik bir diyagram yer almaktadır. Çalışma prensibi, işlenmemiş parçanın büyük ve küçük uçlarına kılavuz tekerlekler ekleyerek levhanın dönmesini ve beslenmesini sağlamak ve böylece haddeleme hattının temelde konik früstümün jeneratrisiyle çakışmasını sağlamaktır.

1-Kazı Makinesi

2-İş parçası

3-Kılavuz Tekerlek

4 Uçlu Kılavuz Tekerlek

5-Upper Roll Center

6 Taraflı Rulo Merkezi

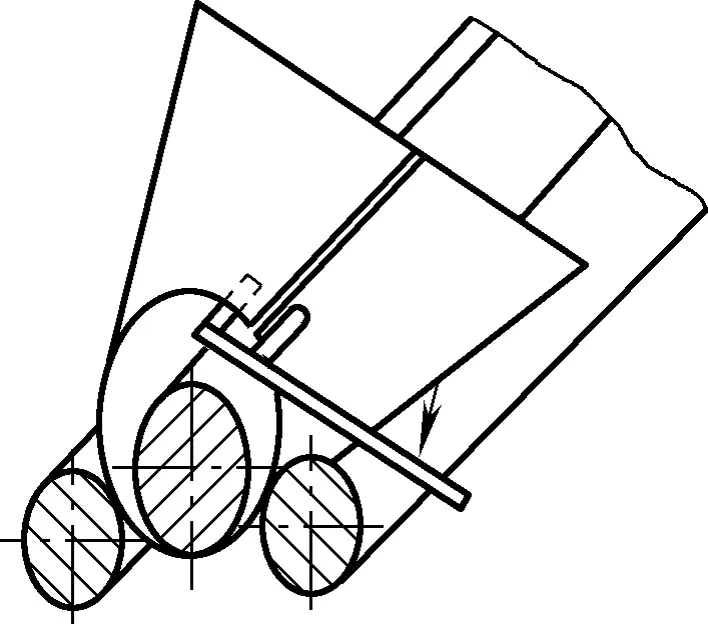

(4) Küçük Uç Yavaşlatma Yöntemi

Küçük uç yavaşlatma yöntemi de konik früstümlerin işlenmesi için nispeten doğru bir yöntemdir ve esas olarak sağ konik früstümlerin işlenmesinde kullanılır. Fiili duruma bağlı olarak belirli segmentlerde seçici olarak eğik konik früstümler de kullanılabilir. Şekil 28'de konik bir früstümü yuvarlamak için küçük uç yavaşlatma yönteminin kullanılmasına ilişkin şematik bir diyagram yer almaktadır. Çalışma prensibi, işlenmemiş parçanın küçük ucuna bir sürtünme yavaşlatma cihazı eklemek, direnci arttırmak ve böylece işlenmemiş parçanın küçük ucunu yavaşlatmaktır.

1-Üst Rulo

2 Taraflı Rulo

3-Blank

4-Yavaşlama Cihazı

2. Konik Frustum İşlemlerindeki Hataları Düzeltme Yöntemleri

Konik frustumların haddelenmesi sırasında ortaya çıkan sorunlar aşağıdaki yöntemler kullanılarak düzeltilebilir.

(1) Dikiş Kaynağı Kusurlarının Ele Alınması

Eğik konik frustum oluşturulduktan sonra, bir sonraki adım uzunlamasına dikişin konumlandırma kaynağıdır. Genel olarak, büyük boyutlu kalın levha bileşenleri için konumlandırma kaynağı doğrudan levha haddeleme makinesinde gerçekleştirilir; küçük boyutlu ince levha bileşenleri için, bazen bileşenler levha haddeleme makinesinden çıkarılabilir ve bir platform üzerine yerleştirilebilir, ardından yuvarlama için levha haddeleme makinesine geri dönebilir veya doğrudan platform üzerinde yuvarlanabilir.

Levha haddeleme makinesinde boylamasına dikiş konumlandırma kaynağı yapılırken, eğik konik frustumların farklı boylamasına dikiş kusurları için farklı tedavi yöntemleri kullanılır. Ana yöntemler aşağıdaki gibi özetlenmiştir:

1) Büyük Tam Boy Dikiş Boşluklarının İşlenmesi için Yöntem.

Büyük bir tam boy dikiş boşluğu yetersiz eğriliği gösterir. Boşluk büyükse, üst silindir milini hafifçe indirin ve eğriliği azaltmak için bir kez döndürün, böylece Şekil 29a'da gösterildiği gibi boşluğu daraltın; boşluk biraz büyükse, eklemi uygun bir konuma çevirin ve Şekil 29b'de gösterildiği gibi boşluğu daraltmak için üst silindir milini hafifçe aşağı bastırın.

2) Bir Uçtaki Büyük Dikiş Boşluklarını Kullanma Yöntemi.

Bu kusur, üst merdane milinin düzensiz olmasından kaynaklanır, bu da alt uçta büyük basınç ve üst uçta küçük basınçla sonuçlanır. Bu kusuru ele almak için ana yöntemler şunlardır:

① Dolgu Yöntemi. Çalışma sırasında, önce konumlandırma kaynağını boşluğun uygun olduğu sol uçta sabitleyin, ardından boşluğu azaltmak için sağ uçta dolgu yöntemini kullanın. Boşluk küçükse, bir tarafa dolgu ekleyin; boşluk büyükse, her iki tarafa da dolgu ekleyin.

Her iki tarafa da dolgu ekleme yöntemi şudur: önce sağ taraftaki bir şeridi yuvarlayın ve biraz daha yuvarlanmasını sağlayın. Bunun amacı, sol tarafın dolgusunu yeniden sıkarken şeridin başını kaybetmesini önlemektir. Her iki tarafa da dolgu yaptıktan sonra, Şekil 30'da gösterildiği gibi boşluk boyutuna göre üst rulo milini uygun şekilde aşağı bastırın veya kaldırın.

② Çift F-şekilli Yuvarlak Çelik Yöntemi. Çalışma sırasında, F-şekilli yuvarlak çeliği iki bağlantı plakasının uçlarına sıkıştırın ve Şekil 31'de gösterildiği gibi boşluğu daraltmak için kuvvetle aşağı bastırın.

③ Aşırı Basınç Yöntemi. Çalışma sırasında, bir ucu konumlandırma kaynağı ile sıkıca sabitleyin. Diğer uçtaki boşluk büyük değilse, aşırı basınç uygulamak için üst silindir milini kullanın; boşluk büyükse, aşırı basıncın bir alanda yoğunlaşmasını ve düzgün olmayan deformasyona neden olmasını önlemek için sağa ve sola dönerken üst silindir mili ile aşırı basınç uygulayın. Bu yöntem önceki iki yönteme göre daha etkili ve daha fazla emek tasarrufu sağlar.

3) Üst üste binen Tam Boy Dikişlerin İşlenmesi için Yöntem.

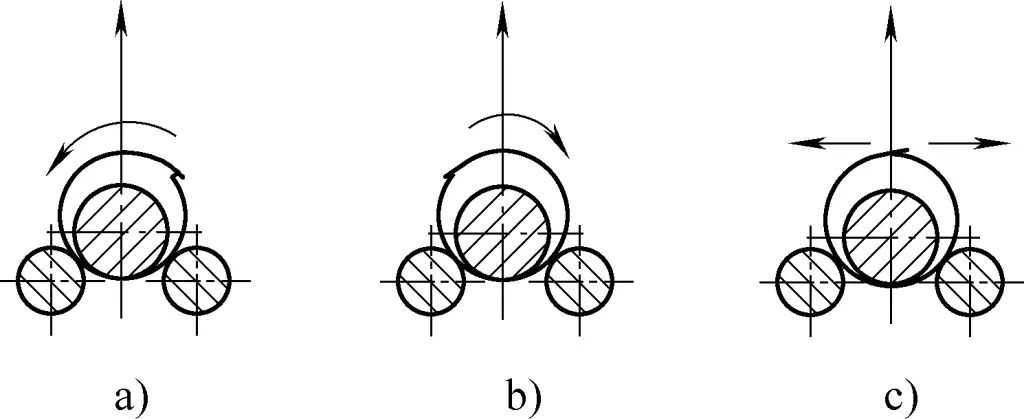

Üst üste binen tam boy dikişler aşırı eğriliğe işaret eder. Tedavi yöntemi, üst silindir milini kaldırmak ve mafsalın konumuna göre Şekil 32a veya 32b'deki oklarla gösterildiği gibi silindiri döndürmektir. Bu, silindirin kendi ağırlığı ile birlikte eğrilik yarıçapını artıracak ve üst üste binmeyi azaltacaktır. Alternatif olarak, silindiri Şekil 32c'de gösterildiği gibi yukarıya doğru döndürün, üst silindir milini kaldırın ve üst üste binmeyi azaltmak için silindirin ağırlığını kullanın.

4) Küçük Tam Boy Dikiş Boşluklarının İşlenmesi için Yöntem.

Küçük tam boy dikiş boşlukları da aşırı eğriliğe işaret eder. Ana tedavi yöntemi, üst üste binen tam boy dikişlerin ele alınmasıyla aynıdır.

5) Bir Ucun Uygun Bir Boşluğa Sahip Olması ve Diğer Ucun Üst Üste Gelmesi veya Küçük Bir Boşluğa Sahip Olması İçin Yöntem.

Bu kusur için tedavi yöntemi, önce uygun uca kaynak yapmak, ardından diğer uçtaki üst merdane milini hafifçe kaldırmaktır. Üst silindir mili kaldırıldıkça, üst üste binme miktarı kademeli olarak daralır. Boşluk uygun hale geldiğinde, konumlandırma kaynağı ile sabitleyin.

6) Yanlış Hizalanmış Kenarları İşleme Yöntemi.

Yanlış hizalama, jeneratrisin üst silindir miline paralel olmamasından kaynaklanır. Küçük yanlış hizalamalar manuel olarak düzeltilebilirken, daha büyük yanlış hizalamalar için dolgu yapılması gerekir. Uzun köşedeki alt merdane milinin altına yassı bir çelik tamponlayın; küçük yanlış hizalama için ince yassı çelik ve daha büyük yanlış hizalama için kalın yassı çelik kullanın. Düzgün girişi kolaylaştırmak için ucun küt olduğundan emin olun ve Şekil 33'te gösterildiği gibi düzeltme kuvvetini artırmak için yassı çeliği kenarda konumlandırın.

Ayrıca, dikişin üç silindirli şaft üzerindeki konumunu değiştirmek için silindirin döndürülmesi de yanlış hizalamayı düzeltebilir.

7) Kenar Yanlış Hizalamasını Ele Alma Yöntemi.

Kenar yanlış hizalaması hem uçta hem de ortada meydana gelebilir. Taşıma yöntemi aynıdır. Çalışma sırasında, bir ucu kaldırmak için F şekilli yuvarlak çelik kullanın, kasıtlı olarak daha büyük bir yanlış hizalama oluşturun ve Şekil 34'te gösterildiği gibi ilerledikçe konumlandırma kaynağı ile sabitleyerek her seferinde bir noktayı düzeltin. Yanlış hizalamanın konumuna göre F şekilli yuvarlak çelikle kuvvet uygulama yönünü gerektiği gibi değiştirin.

(2) Kaynak Sonrası Yuvarlak Düzeltme

Konik frustum kaynaklandıktan sonra, genellikle yuvarlak düzeltmeye ihtiyaç duyulur. Üretimde, manuel düzeltme için büyük bir çekiç kullanmanın yanı sıra, plaka haddeleme makinesinde dolgu da kullanabilirsiniz. Düzeltme yöntemi silindirik bileşenlerle aynıdır.

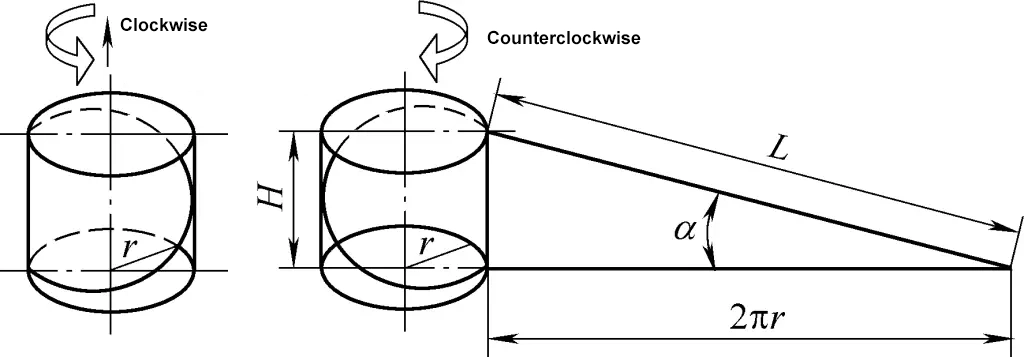

IV. Spiral Parçalar için Haddeleme Teknikleri

Spiral parçalar (spiral merdiven basamakları, spiral kılavuz raylar vb. gibi) yaygın sac metal bileşenlerden biridir. Şekil 35'te gösterildiği gibi, yüzeyindeki helisel yükselme açısı α boyunca eşit genişlikte bir şerit kesilerek dik silindirik bir gövdeden oluşturulmuş olarak düşünülebilirler.

Bu nedenle, iplik sarmal açısının α=arctan(H/2πr) olarak hesaplanabileceği görülebilir; formüldeki sembollerin anlamları Şekil 35'te gösterilmiştir.

İki tür spiral parça vardır: solak ve sağak. Bunları ayırt etmenin yöntemi şudur: spiral parçaya önden bakıldığında, görünen kısım sağdan sola doğru yükseliyorsa solaktır; görünen kısım soldan sağa doğru yükseliyorsa sağlaktır.

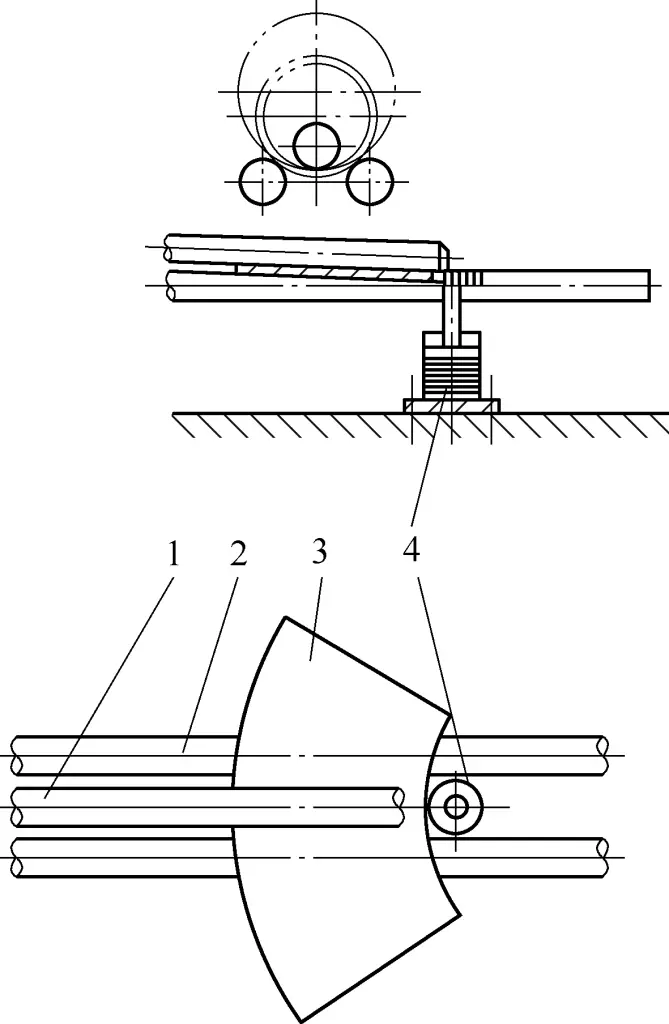

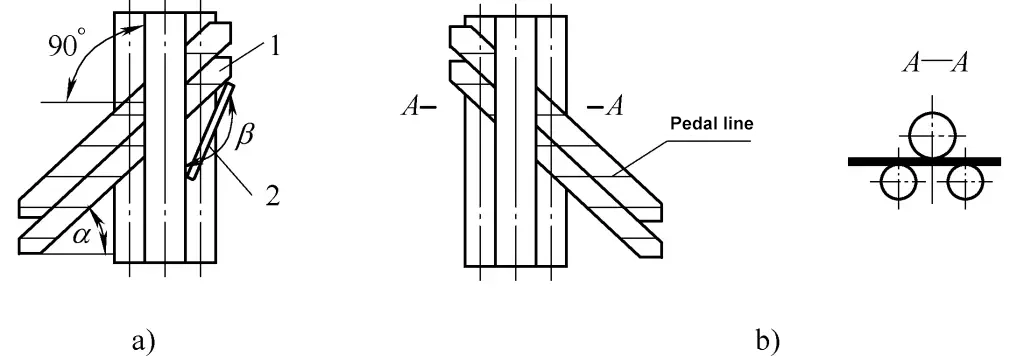

1. Spiral parçaların haddeleme ve bükme işlemi

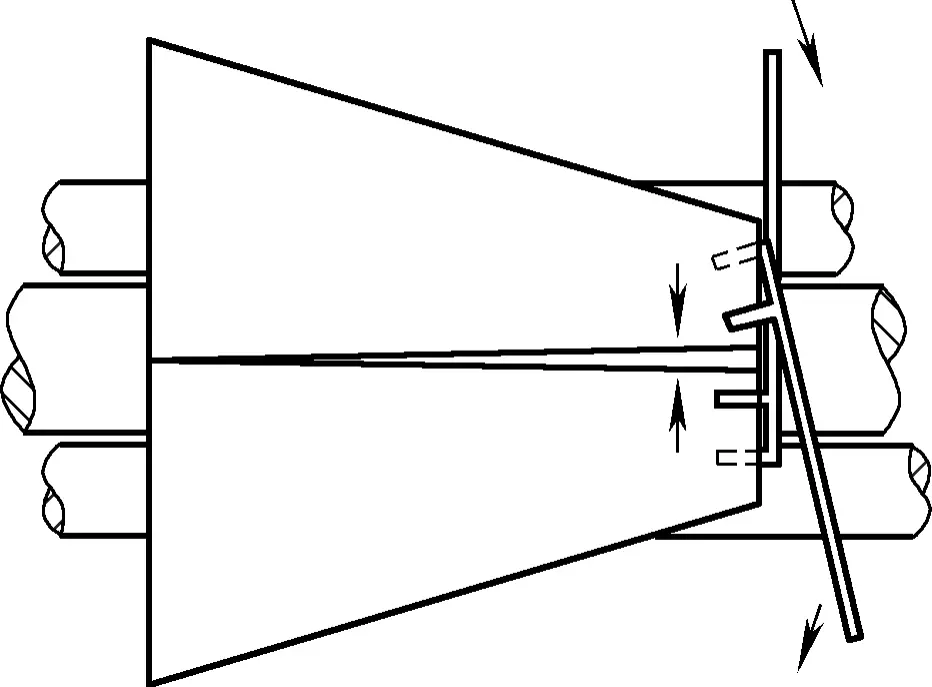

Spiral parçaların şekillendirme prensibine göre, spiral parçaların aslında bir silindirin parçası olduğu bilinmektedir, bu nedenle haddeleme yöntemi bir silindirinkiyle aynıdır. Şekil 36'da yaygın bir spiral parçanın (spiral merdiven yan paneli) haddeleme ve bükme işleminin şematik diyagramı gösterilmektedir.

a) Solak

b) Sağ elini kullanan

1-Spiral merdiven yan paneli

2-Eğim açısı ölçüm şablonu

Spiral merdiven yan panelinin haddeleme ve bükme işlemi yöntemi silindirinkiyle aynıdır, ancak şekillendirmeden önce kütük ile levha haddeleme makinesinin üst hadde ekseni arasındaki α açısı spiral merdivenin helis açısı olmalıdır. Haddeleme sırasındaki yerleştirme açısı, Şekil 36'da gösterildiği gibi şablon açısı β=180°-α olacak şekilde bir şablonla ölçülebilir.

Haddeleme sırasında, spiral merdiven yan panelinin uzunluğuna ve levha haddeleme makinesinin özel koşullarına bağlı olarak, parça parça veya aynı anda birden fazla parça yapılabilir.

2. Haddeleme ve bükme işlemleri için önlemler

Spiral parçalar üzerinde haddeleme ve bükme işlemleri gerçekleştirirken aşağıdaki noktalara dikkat edilmelidir:

1) Farklı yönlere sahip spiral parçalar için, haddeleme ve bükme işlemleri sırasında, kütük her iki taraftan da levha haddeleme makinesine yerleştirilebilir, ancak yerleştirme açısı keyfi olarak değiştirilmemelidir. Ayrıntılar için Şekil 36'ya bakınız.

2) Haddelenmiş spiral parçanın plaka malzemesi nispeten ince ve dar olduğunda, alt merdane ekseni ile düşük sürtünmesi nedeniyle, kütüğün hareket ettirilmesi zorsa, aşağıdaki işleme yöntemleri kullanılabilir: ilk yöntem, temas alanını artırmak, iki veya daha fazla plakayı aynı anda yerleştirmek; ikinci yöntem, sertliği artırmak, iki veya daha fazla plakayı üst üste bindirmek; üçüncü yöntem, plaka ile alt merdane ekseni arasındaki sürtünmeyi artırmak, bir kaldıraç çubuğu kullanmak veya alt merdane eksenine kum serpmek sürtünmeyi artırabilir.

V. Profiller için haddeleme ve bükme teknikleri

Sac metal bileşenlerde, yaygın olarak kullanılan profiller temel olarak açılı çelik, kanal çeliği ve boru malzemesini içerir. Profil şekillendirme için, bir profi̇l bükme makine veya manuel olarak. Ek olarak, levha haddeleme maki̇neleri̇ (üç silindirli) haddeleme ve bükme işlemleri için üretimde yaygın olarak kullanılmaktadır.

1. Açılı çelik için haddeleme ve bükme yöntemleri

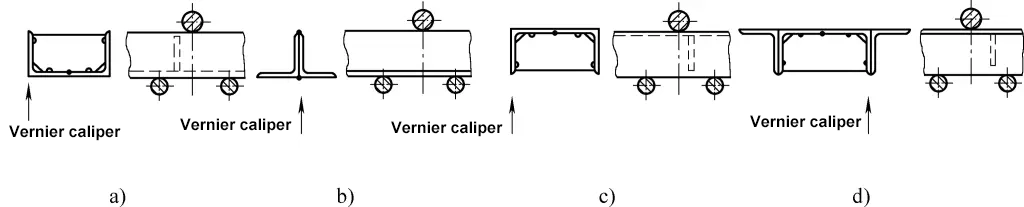

Açılı çeliğin haddelenmesi ve bükülmesi için ana şekillendirme yöntemleri iç bükme ve dış bükmedir (bkz. Şekil 37) ve açılı çelik için yaygın haddeleme ve bükme yöntemleri doğrudan haddeleme ve şablon haddelemedir.

(1) Doğrudan haddeleme

Köşebent çeliğin asimetrik yapısı nedeniyle, bükme sırasında, merkez hattı ve kesit üzerinde dağıtılan pozitif gerilmenin sonuç kuvveti aynı düzlemde değildir. Bu nedenle, eğilme momentine ek olarak, köşebent çeliği de torka maruz kalabilir ve bu da köşebent çeliğinin kesitinin deforme olmasına neden olabilir, örneğin dış bükme sırasında dahil edilen açının artması ve kesitin bükülmesi; iç bükme sırasında dahil edilen açının azaltılması.

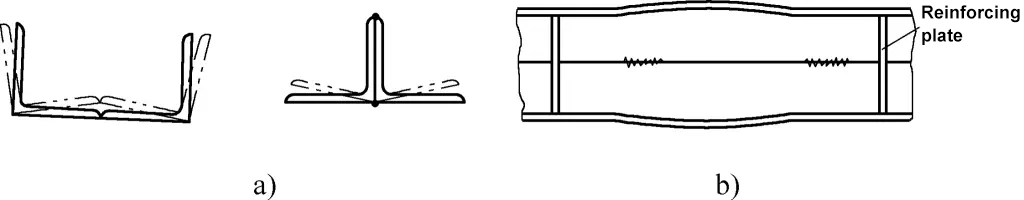

Köşebent çeliğin haddelenmesi ve bükülmesi sırasında deformasyonu önlemek için, genellikle takviye için takviye plakalarının montajı ve kaynaklanması gibi gerekli önlemler alınır.

1) Montaj türleri.

Şekil 37'de iç ve dış bükme haddelemesinden önce çeşitli montaj şekilleri gösterilmektedir; burada Şekil 37a ve 37c U-şekilli yapıları, Şekil 37b ve 37d ise T-şekilli yapıları göstermektedir.

2) Takviye plakalarının kullanımı.

Birleştirilmiş açılı çelik yapıda, açılı çeliği takviye plakalarıyla bağlayan Şekil 37a, 37c ve 37d'de gösterilen U-şekilli ve T-şekilli yapılar gibi birçok takviye plakası da kullanılır. Bunların amacı temas alanını arttırmak ve stabiliteyi arttırmak, haddeleme sırasında çatlama olasılığını azaltmak ve deformasyonu önlemektir.

Aradaki boşluk punta kaynağı takviye plakaları çapa bağlı olarak belirlenebilir. Büyük çap ve düşük kuvvet için aralık daha büyük olabilir. Küçük çap ve yüksek kuvvet için aralık daha küçük olabilir. Genel olarak, 4-5m çapında ve eşit kenarlı 63mm×63mm×6mm açılı çelik haddelenirken, 350-450mm'lik bir aralık uygundur.

Takviye plakasının yüksekliği, haddeleme sırasında flanşın sıkışmasını ve alçalmasını karşılamak için üst kenardan 5 mm daha alçak olmalıdır. Şekil 38a takviye plakası kullanılmadığında oluşan deformasyonu, Şekil 38b ise çok az takviye plakası kullanıldığında oluşan deformasyonu göstermektedir.

3) Bağlantı kaynaklarının aralığı ve boyutu.

Bağlantı kaynaklarının aralığı da haddeleme ve bükme çapına ve köşebent çeliğinin özelliklerine göre belirlenir. Aynı açılı çelik spesifikasyonu için, haddeleme ve bükme çapı büyükse, daha küçük şekillendirme kuvveti nedeniyle, kaynakların aralığı daha uzun olabilir; haddeleme ve bükme çapı küçükse, kaynakların aralığı daha kısa olmalıdır. Genel olarak, haddeleme ve bükme çapı 4-5m ise, kaynak aralığı 500mm ve kaynak uzunluğu 40-50mm'dir.

4) Yuvarlama yöntemleri.

Birleştirilmiş köşebent çeliğin haddeleme yöntemi silindir haddelemeye benzer. Yardım için bir vinç gerektiğinde, kaynakların çatlamasını önlemek için kaldırma kuvveti eşit olmalı, sağa sola sallanmamalı veya yukarı aşağı hareket etmemelidir. Haddeleme işlemi sırasında, herhangi bir zamanda kontrol etmek için şablonlar kullanılmalıdır.

5) Şablon ölçümü.

Şablon, haddeleme ve bükme çapının boyutuna göre bir iç veya dış kart şeklinde yapılmalıdır. Geniş yüzey haddeleme sonrasında sarkma eğiliminde olduğundan, Şekil 37'de oklarla gösterildiği gibi, şablonun yalnızca dik köşeleri gerçek eğriliği yansıtabilir.

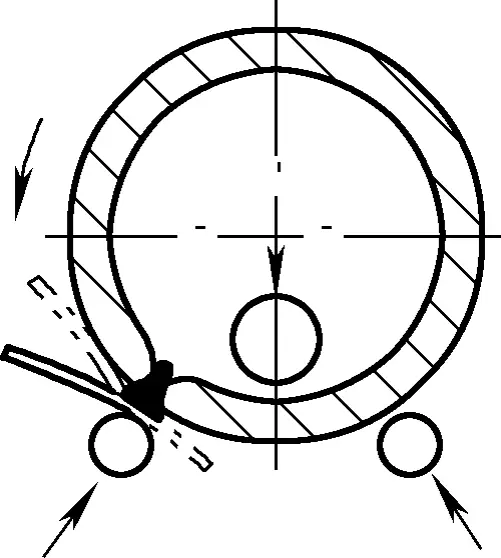

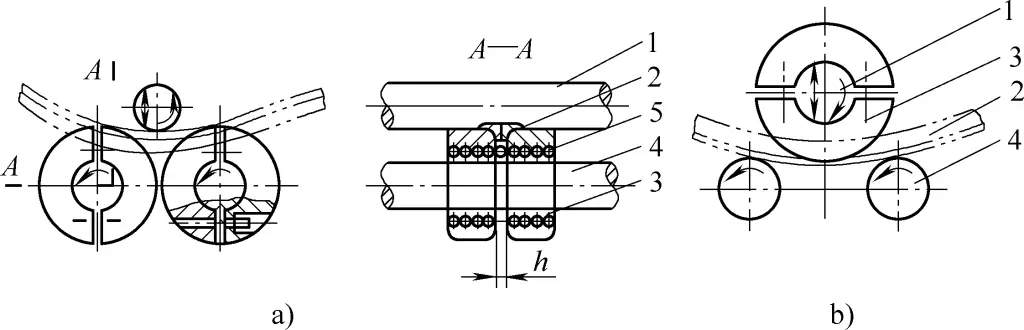

(2) Şablon yuvarlama

Açılı çelik için yüksek şekillendirme kalitesi gereksinimleri veya kaynak noktalarına izin verilmediğinde, şablonlar Şekil 39'da gösterildiği gibi üç eksenli bir levha haddeleme makinesinde haddeleme için kullanılabilir. Şekil 39a'da açılı çeliğin dış bükülmesi için haddeleme şablonu ve Şekil 39b'de açılı çeliğin iç bükülmesi için haddeleme şablonu gösterilmektedir.

1-Üst rulo ekseni

2-Angle çelik

3-Template

4-Alt rulo ekseni

5-Bolt

1) Şablon yapısı.

Köşebent çeliği için iç ve dış bükme şablonlarının yapısal formu temelde aynıdır. Bir çift oluşturan iki yarıdan oluşurlar, iki çift bir set oluşturur ve üst veya alt rulo eksenine cıvatalanırlar. Şablon, bir işlenmemiş parça halinde kaynaklanmış birkaç kalın çelik plaka katmanından yapılabilir, daha sonra iç ve dış çevreleri oluşturmak için bir torna tezgahında işlenebilir, iki parçaya kesilebilir ve iki yarım hizalandığında daha yüksek bir sıkıştırma kuvveti sağlamak için eklemde belirli bir boşluk bırakılabilir.

2) Yuvarlama yöntemleri.

Açılı çeliğin dış bükülmesi için, iki alt merdane ekseninin her birine bir çift şablon monte edilebilir, daha sonra şablonlar arasındaki boşluk açılı çeliğin kalınlığına göre ayarlanabilir, açılı çeliğin şablondan sorunsuz bir şekilde geçmesine izin vermek için boşluğun açılı çeliğin kalınlığından 2 mm daha büyük olduğundan emin olun.

Birleştirilmiş açılı çeliği boşluğa yerleştirin ve sonraki işlem yöntemi, plaka malzemesinin haddelenmesi ve bükülmesi ile aynıdır. Açılı çeliğin iç bükülmesi için, üst silindir ekseninde yalnızca bir şablon seti gereklidir ve haddeleme yöntemi dış bükme ile aynıdır.

2. Kanal çeliği için haddeleme ve bükme yöntemleri

Kanal çeliği kesitinin bir yöndeki simetrisi nedeniyle, rulo bükme işlenebilirliği açılı çelikten daha iyidir ve bir levha haddeleme makinesinde işlenmesi daha kolaydır. Rulo bükme işlemi ve çalışma yöntemi, köşebent çeliği için olanlara başvurabilir.

3. Yuvarlak Borular için Rulo Bükme Yöntemi

Açılı çeliğin rulo bükme işlemine benzer şekilde, yuvarlak borular için yaygın rulo bükme yöntemleri de doğrudan haddeleme ve kalıp haddelemeyi içerir.

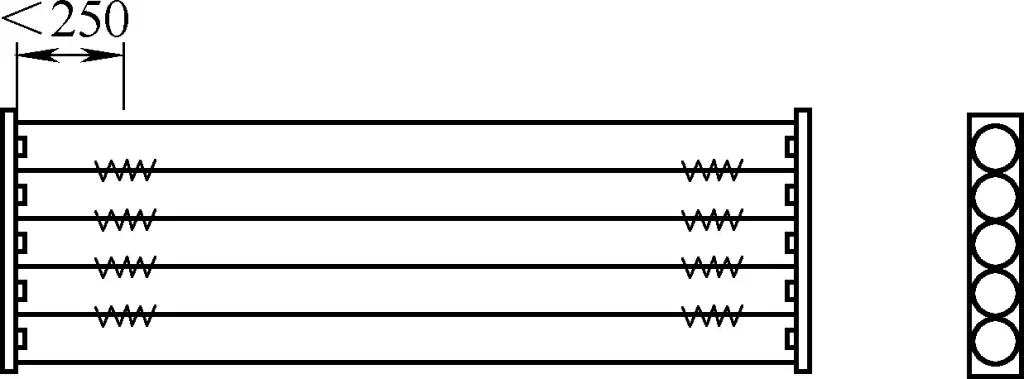

(1) Doğrudan Haddeleme

Temas yüzeyini artırmak ve stabiliteyi güçlendirmek için, yuvarlak boruların rulo bükme işlemi birkaç boruyu bir bütün olarak birbirine kaynaklamalıdır. Konumlandırma kaynak yöntemi Şekil 40'ta gösterilmektedir. İki borunun uçlarını birbirine kaynaklamak için yassı çelik kullanın. Yassı çeliğin genişliği boru çapıyla aynı olmalıdır. Kaynak noktalarını azaltmak için, gerilime bağlı olarak kaynağı mümkün olduğunca ortada konumlandırmaktan kaçının.

Daha sonra rulo şekillendirme plaka malzemeler için olanla aynıdır. Ovalliği en aza indirmek için çoklu geçiş yöntemi kullanılmalıdır.

(2) Kalıp Haddeleme

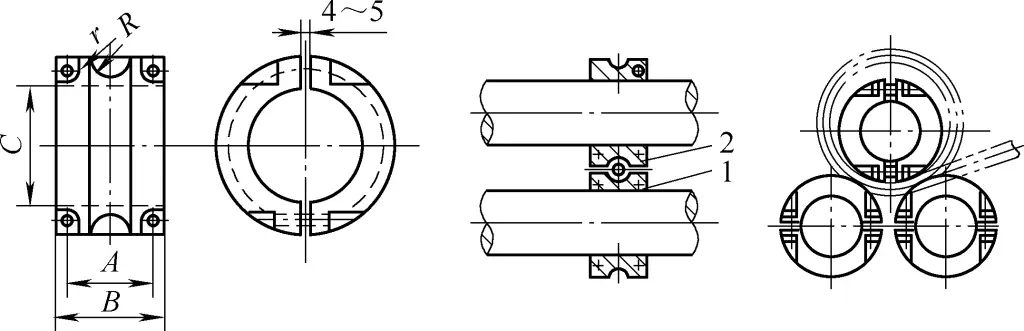

Yüksek ovalite gereksinimleri olan yuvarlak borular veya yuvarlak çelik halkalar için, kalıp haddeleme bir levha haddeleme makinesinde kullanılabilir. Kalıp yapısı Şekil 41'de gösterilmektedir. Kalıp, iki yarım dairenin üç merdane miline sabitlenmesiyle çalışır.

1-Alt Merdane Mili Kalıbı

2-Üst Merdane Şaft Kalıbı

Kalıp, birkaç kat kalın plakadan kaba bir şekle kaynaklanabilir ve iç ve dış daireler ve ortadaki yuvarlak boruyu yerleştirmek için yarım ark oluğu üretmek için bir torna tezgahında işlenebilir. Kalıp daha sonra iki parça halinde kesilir ve iki yarı hizalandığında yeterli sıkıştırma kuvveti sağlamak için bağlantıda bir miktar boşluk bırakılır (preslemeden sonra hafif bir gevşeme önemli değildir).

Merdane bükerken, üç kalıp setini cıvatalarla üst ve alt merdane millerine sabitleyin ve olukların bir düzlemde olmasını sağlayın. Üst rulo milini kaldırın, yuvarlak boruyu veya yuvarlak çeliği alt rulo millerinin oluklarına yerleştirin, üst rulo milini indirin ve tasarım eğriliğini karşılayan boruları veya çelik halkaları yuvarlamak için üst rulo milinin basıncını ayarlayın.

Boru rulo bükümü genellikle R/D'nin düşük olduğu boruların bükülmesi için uygundur.dış ≥ 10 ve t/Ddış ≥ 0,06 (burada R bükülme yarıçapı, Ddış dış çap ve t duvar kalınlığıdır).