I. Kaynak tanımı, özellikleri ve yöntemleri

1. Kaynak tanımı

Kaynak, iş parçalarının dolgu malzemeleri ile veya dolgu malzemeleri olmadan ısıtma, presleme veya her ikisi yoluyla atomik olarak bağlanmasını sağlayan bir işleme yöntemidir. Bu nedenle kaynak, ayrı metal parçaları ayrılmaz bir bütün halinde birleştiren bir işleme yöntemidir. Basınç, oksit filmini veya yapıştırma yüzeyindeki diğer adsorpsiyon katmanlarını kırmak ve temas yüzeyinde plastik deformasyona neden olmak ve böylece temas alanını genişletmek için kullanılır.

Deformasyon yeterli olduğunda, atomik bağ doğrudan da oluşturulabilir ve güçlü bir bağlantı ile sonuçlanabilir; ısıtma, bağlantı alanını plastik veya erimiş bir duruma getirerek atomların enerjisini uyarır ve arttırır, böylece difüzyon, kristalleşme ve yeniden kristalleşme yoluyla güçlü bir bağlantı oluşturur ve geliştirir.

2. Kaynak özellikleri

Kaynak yaygın olarak kullanılmadan önce, sökülemeyen bağlantının ana yöntemi perçinlemeydi. Perçinleme ile karşılaştırıldığında kaynak, metal tasarrufu, yüksek verimlilik, iyi kompaktlık, iyi çalışma koşulları ve kolay mekanizasyon ve otomasyon özelliklerine sahiptir. Bu nedenle, kaynak artık temel olarak perçinlemenin yerini almıştır.

3. Kaynak yöntemleri

Kaynak işleminin özelliklerine göre füzyon kaynağı, basınçlı kaynak ve sert lehim olmak üzere üç ana kategoriye ayrılabilecek birçok kaynak yöntemi vardır.

(1) Füzyon kaynağı

Füzyon kaynağı, kaynağı tamamlamak için iş parçasının birleşme yerinin basınç uygulanmadan erimiş bir duruma ısıtıldığı bir yöntemdir. Isı kaynağına bağlı olarak, bu tür kaynak yöntemi gaz kaynağı, ark kaynağı, elektroslag kaynağı, lazer kaynağı, elektron ışını kaynağı, plazma ark kaynağı vb.

(2) Basınç kaynağı

Basınç kaynağı, kaynağı tamamlamak için kaynak işlemi sırasında iş parçasına (ısıtmalı veya ısıtmasız) basınç uygulanması gereken bir yöntemdir. Bu kategoriye ait yöntemler direnç kaynağını içerir, sürtünme kaynağıultrasonik kaynak, soğuk basınç kaynağı vb.

(3) Sert Lehimleme

Sert lehimleme, dolgu metali olarak ana malzemeden daha düşük erime noktasına sahip bir metal malzeme kullanır. İş parçası ve dolgu metali, dolgu metalinin erime noktasından daha yüksek ancak ana malzemenin erime noktasından daha düşük bir sıcaklığa kadar ısıtılır. Sıvı dolgu metali ana malzemeyi ıslatır, bağlantı boşluğunu doldurur ve iş parçalarının bağlantısını sağlamak için ana malzeme ile yayılır. Bu kategoriye ait yöntemler sert lehimleme ve yumuşak lehimlemeyi içerir.

Kaynak, dolgu malzemeleri ile veya dolgu malzemeleri olmadan, ısıtma, basınçlandırma veya her ikisi ile iş parçalarının atomik bağlanmasını sağlayan bir işleme yöntemini ifade eder.

Birçok metal kaynağı türü vardır. Kaynak sırasındaki fiziksel metalurji özelliklerine bağlı olarak üç ana kategoriye ayrılır: füzyon kaynağı, basınçlı kaynak ve sert lehimleme. Şu anda, füzyon kaynağı en yaygın kullanılanıdır.

I. Füzyon Kaynağı

Füzyon kaynağı, iş parçalarının birleşimini basınç uygulamadan erimiş bir duruma getirmek için yerel ısıtmayı kullanan bir kaynak yöntemidir.

Füzyon kaynağı kullanılan ısı kaynağının türüne göre sınıflandırılır: ark kaynağı (ısı kaynağı olarak kaynak arkının kullanılması), plazma ark kaynağı (ısı kaynağı olarak plazma arkının kullanılması), elektroslag kaynağı (ısı kaynağı olarak erimiş cürufun direnç ısısının kullanılması), elektron ışını kaynağı (ısı kaynağı olarak elektron ışınının kullanılması), lazer kaynağı (ısı kaynağı olarak lazerin kullanılması), gaz kaynağı (ısı kaynağı olarak alevin kullanılması) vb. Bunlar arasında ark kaynağı en yaygın kullanılanıdır.

1. Ark Kaynağı

Ark kaynağı, ısı kaynağı olarak ark kullanan bir füzyon kaynak yöntemidir. Yaygın ark kaynağı türleri arasında korumalı metal ark kaynağı bulunur, tozaltı ark kaynağıve gaz korumalı ark kaynağı.

(1) Korumalı Metal Ark Kaynağı

Korumalı metal ark kaynağı, en erken geliştirilen ve hala yaygın olarak kullanılan ark kaynağı yöntemlerinden biridir. Hem elektrot hem de dolgu metali olarak bir kaynak çubuğu kullanır ve kaynak için ısı kaynağı olarak kaynak çubuğunun ucu ile iş parçası arasında oluşan arkı kullanır.

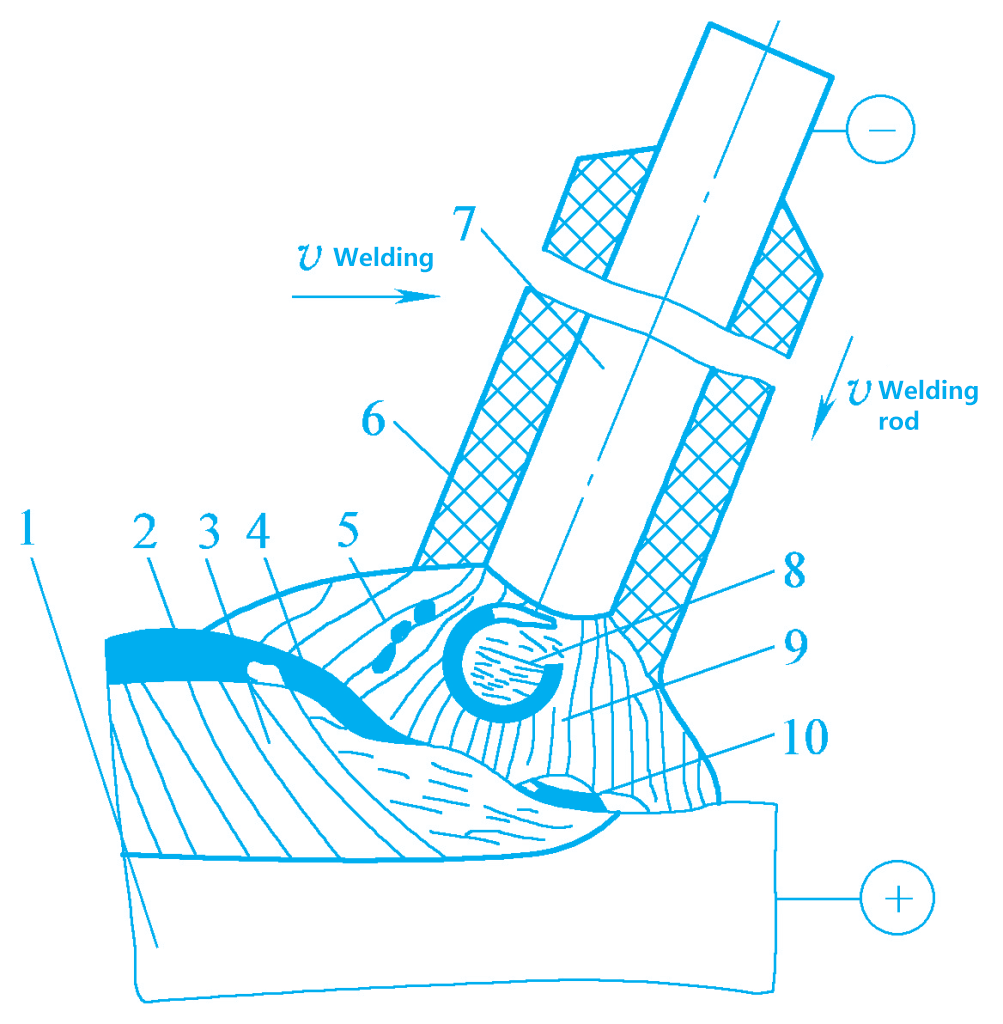

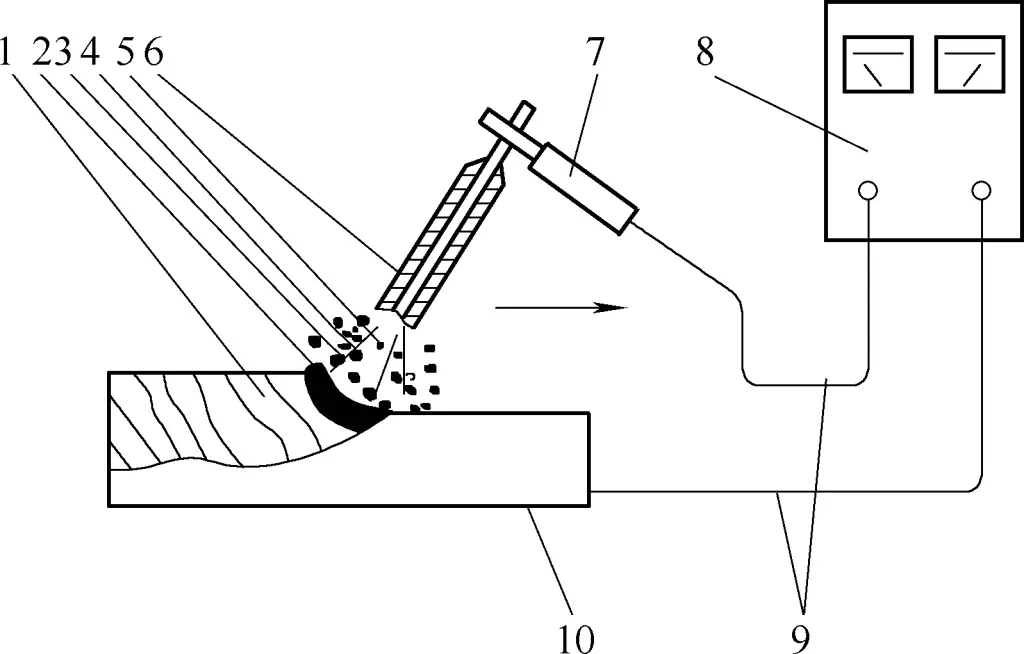

Kaynak sırasında ark, kaynak çubuğunun ucunu ve iş parçasının yerel bölgesini erimiş bir duruma ısıtır. Kaynak çubuğunun erimiş ucu, bir kaynak havuzu oluşturmak için erimiş ana malzeme ile kaynaşan damlacıklar oluşturur. Ark ilerledikçe, kaynak havuzundaki erimiş metal yavaş yavaş soğur ve bir kaynak dikişi oluşturmak üzere katılaşır. Şekil 1, korumalı metal ark kaynağı işleminin şematik bir diyagramını göstermektedir.

1-Baz Metal

2-Cüruf Kabuğu

3-Kaynak Dikişi

4-Erimiş Cüruf

5-Koruyucu Gaz Katmanı

6-Kaynak Çubuğu Kaplaması

7-Kaynak Çekirdeği

8-Damlacık

9-Arc

10-Kaynaklı Havuz

Manuel metal ark kaynağı için kullanılan ekipman basittir, yöntem kolay ve esnektir ve güçlü bir uyarlanabilirliğe sahiptir. Çeşitli koşullar altında çeşitli pozisyonlarda kaynak yapmak için kullanılabilir. Birleştirme formu, kaynak şekli ve uzunluğu sınırlı değildir, ancak kaynakçıdan yüksek teknik beceriler gerektirir ve kaynak kalitesi bir dereceye kadar kaynakçının operasyonel becerilerine bağlıdır.

Buna ek olarak, manuel metal ark kaynağı zayıf çalışma koşullarına ve düşük üretkenliğe sahiptir. Esas olarak tek parça veya küçük parti üretimi için uygundur ve 3 ila 20 mm kalınlığındaki iş parçalarının kaynağı için uygundur. Aktif metaller (titanyum, niyobyum vb. gibi) ve refrakter metaller (tantal, molibden vb. gibi) manuel metal ark kaynağı kullanamaz.

(2) Tozaltı Ark Kaynağı

Tozaltı kaynağı, arkın bir akı tabakası altında yandığı bir ark kaynağı yöntemini ifade eder. Kaynak sırasında ark ateşlemesi, tel besleme ve kaynak dikişi boyunca ark hareketi ekipman tarafından otomatik olarak tamamlanır.

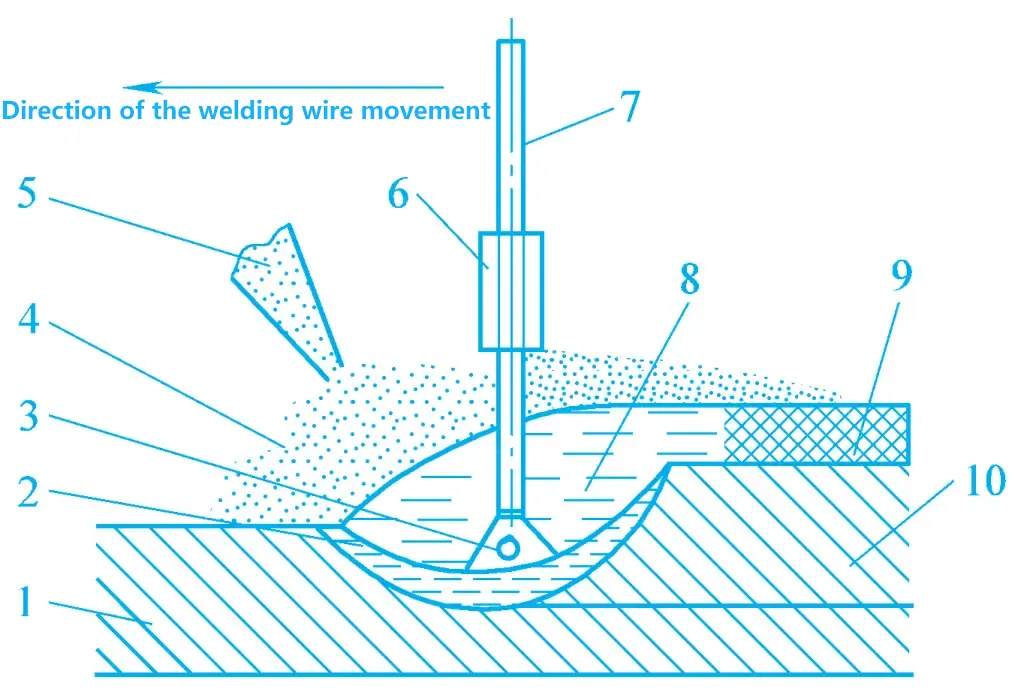

Tozaltı ark kaynağının oluşum süreci Şekil 2'de gösterilmiştir. Kaynak sırasında, kaynak telinin ucu iş parçasına temas eder, ardından akı hunisi açılır ve iş parçasının kaynak alanına 30 ~ 50 mm kalınlığında bir akı tabakası serpilir. Enerji verildikten sonra, arkı ateşlemek için kaynak teli yukarı doğru geri çekilir.

1-İş Parçası (Ana Malzeme)

2-Molten Havuz

3-Damlacık

4-Flux

5-Flux Huni

6-Kontaklı Uç

7-Kaynak Teli

8-Slag

9-Slag Kabuk

10-Kaynak

Flaks tabakasının altında yanan ark ısı üretir, bu da cüruf oluşturmak için arkın yakınındaki ana malzemeyi ve granül flaksı eritir. Üretilen yüksek sıcaklıktaki gaz, kapalı bir cüruf kabarcığı oluşturmak için cürufu kenara iter. Cüruf kabarcığı, yüzey gerilimi ile havanın kaynak havuzuna girmesini etkili bir şekilde önler ve damlacıkların dışarı sıçramasını etkili bir şekilde önler. Erimemiş flaks, arkı dış havadan izole ederek ark ısısı kaybını azaltır.

Ark ilerledikçe, beslenen kaynak telini ve önündeki ana malzeme metalini ve flaksı sürekli olarak eritir. Kaynak havuzunun arkasındaki sıvı metal yavaş yavaş soğur ve kaynağı oluşturmak için kenarlardan katılaşır ve sıvı cüruf da kaynak yüzeyini kaplayan bir cüruf kabuğu oluşturmak için katılaşır. Kaynak yerindeki metal hem flaks tabakası hem de cüruf kabarcığı tarafından korunur, bu da düşük ısı kaybı ve derin nüfuziyet sağlar.

Manuel metal ark kaynağı ile karşılaştırıldığında tozaltı kaynağı, hızlı kaynak hızı, yüksek üretim verimliliği, yüksek ve istikrarlı kaynak kalitesi, güzel kaynak görünümü ve iyi çalışma koşulları gibi avantajlara sahiptir. Bununla birlikte, dezavantajları yüksek ekipman maliyetleri ve karmaşık proses ekipmanıdır, bu da onu karmaşık yapıların veya eğimli kaynaklara sahip iş parçalarının kaynağı için uygun hale getirmez.

Bu nedenle, tozaltı kaynağı esas olarak büyük seri üretim, kalın (6 ~ 60 mm) ve uzun düz düz kaynaklar veya büyük çaplı dairesel kaynaklar için kullanılır. Uygulanabilir malzemeler düşük karbonlu çelik, düşük alaşımlı çelik, paslanmaz çelik ve diğer metal plakalardır.

(3) Gaz Korumalı Kaynak

Gaz korumalı kaynak, koruyucu ortam olarak harici bir gaz kullanan bir ark kaynağı yöntemini ifade eder. Özel malzemelerin kaynağında ve kaynak işleminin otomasyonunda giderek daha önemli bir rol oynamaktadır.

Tozaltı kaynağı ile karşılaştırıldığında avantajları, ark ve kaynak havuzunun iyi görülebilmesi, kolay kullanım, cüruf olmaması, çok katmanlı kaynakta kaynak sonrası cüruf temizleme süresinden tasarruf edilmesi ve tüm pozisyonlarda kaynak yapılabilmesidir. Ancak, açık havada çalışırken özel rüzgar geçirmezlik önlemleri alınmalıdır.

Kaynak işleminde kullanılan farklı koruyucu gazlara göre, yaygın türler arasında argon ark kaynağı ve CO2 gazı korumalı kaynak bulunur. Argon ark kaynağı, koruyucu ortam olarak argon kullanır ve kullanılan farklı elektrotlara göre sarf malzemesi olmayan elektrot argon ark kaynağı ve sarf malzemesi olan elektrot argon ark kaynağı olarak ikiye ayrılır.

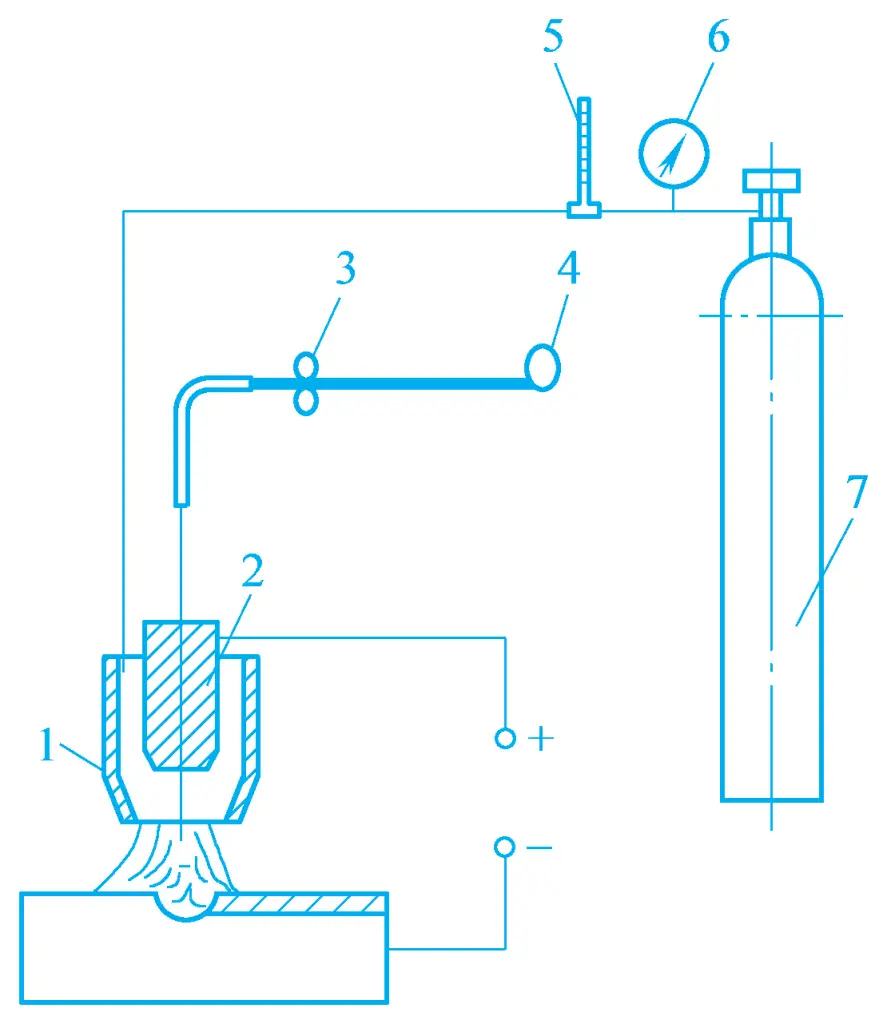

Şekil 3'te CO2 gazı korumalı kaynağın şematik bir diyagramı gösterilmektedir. CO2 gaz korumalı kaynak, koruyucu ortam olarak CO2 gazı (bazen CO2 + O2 karışımı) kullanır. Bu kaynak yöntemi, elektrot olarak sürekli beslenen kaynak teli kullanır ve iş parçası metali ile kaynak telini eritmek için kaynak teli ile iş parçası arasındaki arktan yararlanarak bir kaynak halinde katılaşan bir kaynak havuzu oluşturur.

1-Kaynak Tabancası Nozulu

2-Kontaklı Uç

3 Telli Besleme Mekanizması

4-Tel makarası

5-Akış ölçer

6-Basınç düşürücü

7-CO 2 gaz tüpü

CO 2 gaz korumalı kaynak hızlı bir kaynak hızına sahiptir, kaynak sonrası cüruf yoktur, cüruf temizleme süresinden tasarruf sağlar, böylece yüksek verimlilik sağlar; koruyucu gazın fiyatı argondan daha düşüktür; daha az güç tüketimi, bu nedenle maliyet daha düşüktür; arkın konsantre ısısı nedeniyle, erimiş havuz küçüktür, kaynak hızı hızlıdır, kaynağın ısıdan etkilenen bölgesi küçüktür, deformasyon ve çatlama eğilimi küçüktür ve kaynak oluşumu iyidir.

Düşük karbonlu çelik ve düşük alaşımlı çeliğin kaynağı için yüksek verimli, düşük maliyetli ve yüksek kaliteli bir kaynak yöntemidir. Dezavantajları, kolayca oksitlenen demir dışı metallerin kaynağı için uygun olmaması, kaynak oluşumunun pürüzsüz ve güzel olmaması, ark ışığının güçlü olması, damlacık sıçramasının şiddetli olması ve çok fazla duman olmasıdır, bu nedenle rüzgar geçirmez önlemlerin alınması gerekir.

CO 2 Gaz korumalı kaynak esas olarak düşük karbonlu çelik ve düşük mukavemet seviyelerine sahip sıradan düşük alaşımlı yapısal çeliğin kaynağı için kullanılır. Kaynak parçasının maksimum kalınlığı 50 mm'ye (alın bağlantısı) ulaşabilir ve gemi yapımı, otomobiller, vinçler, çeşitli tanklar, tarım makineleri ve diğer endüstriyel sektörlerde yaygın olarak kullanılır.

2. Plazma ark kaynağı

Plazma ark kaynağı, ısı kaynağı olarak plazma arkını kullanan bir füzyon kaynak yöntemidir. Kaynak sırasında, erimiş havuzu ve kaynağı havanın zararlı etkilerinden korumak için plazma arkının etrafından koruyucu gaz (argon) geçirilir.

Plazma ark kaynağı, kaynak akımına göre mikro-ışın plazma ark kaynağı ve yüksek akım plazma ark kaynağı olarak ikiye ayrılabilir. Mikro ışınlı plazma ark kaynağı genellikle 0,1 ~ 30A kaynak akımına sahiptir ve 0,025 ~ 2,5 mm kalınlığında metal folyoları ve ince plakaları kaynaklayabilir; yüksek akımlı plazma ark kaynağı genellikle 100 ~ 300A kaynak akımına sahiptir ve 2,5 ~ 12 mm kalınlığında metalleri kaynaklayabilir.

Plazma ark kaynağının özellikleri şunlardır: plazma arkının yüksek enerji yoğunluğu, yüksek ark sütunu sıcaklığı, güçlü nüfuziyet yeteneği ve 12 mm'den daha az kalınlığa sahip iş parçaları eğim vermeden kaynaklanabilir.

Akım 0,1A kadar düşük olduğunda, plazma arkı hala çok kararlıdır, iyi yönlülük ve ark düzlüğü sağlar, böylece 0,01 ~ 1 mm kalınlığında folyoları ve ince plakaları kaynaklayabilir ve kaynak hızı hızlıdır, verimlilik yüksektir, kaynak kalitesi iyidir, kaynağın ısıdan etkilenen bölgesi küçüktür ve kaynak parçasının deformasyonu küçüktür. Plazma ark kaynağı ekipmanı nispeten karmaşıktır, gaz tüketimi fazladır, dış mekan kaynağı için uygun değildir ve esnekliği argon ark kaynağı kadar iyi değildir.

Plazma ark kaynağı, tungsten, nikel, titanyum, bakır, molibden, alüminyum ve alaşımlarının yanı sıra paslanmaz çelik, yüksek mukavemetli çelik vb. gibi çeşitli refrakter, kolay oksitlenen ve termal olarak hassas metal malzemelerin kaynağı için uygundur. Şu anda ağırlıklı olarak kimya, nükleer, elektronik, hassas aletler, roketler, havacılık ve uzay teknolojisinde kullanılmaktadır.

3. Elektroslag kaynağı

Elektroslag kaynağı, iş parçasını yerel olarak eritmek ve dolgu metalini soğutmak ve bir kaynak oluşturmak için katılaştırmak için ısı kaynağı olarak erimiş cüruftan akım geçtiğinde oluşan direnç ısısını kullanan bir füzyon kaynağı işlemidir.

Diğer eritme kaynaklarıyla karşılaştırıldığında, elektroslag kaynağı aşağıdaki özelliklere sahiptir:

- Çok kalın kaynakları tek geçişte kaynaklayabilir, eğim vermeden sadece belirli bir boşluğa ihtiyaç vardır, bu nedenle kaynak verimliliği yüksektir. Akı, kaynak teli ve elektrik enerjisi tüketimi tozaltı kaynağından daha düşüktür.

- Metal eriyik havuzunun katılaşma hızı yavaştır, eriyik havuzu uzun süre sıvı kalır ve eriyik havuzundaki gaz ve safsızlıkların yüzmesi kolaydır, bu nedenle kaynak gözenekliliğe ve cüruf içermeye eğilimli değildir. Bununla birlikte, darbe tokluğunu azaltan kaba yapılar oluşturmak kolaydır, bu nedenle kaynak sonrası normalleştirme veya tavlama işlemi yapılmalıdır.

- Genel olarak, kaynak parçasının ön ısıtmaya tabi tutulması gerekmez ve su verme ile sertleştirilmiş çeliğin kaynağında su verme çatlaklarının oluşması kolay değildir.

Karbon çeliği, alaşımlı çelik ve dökme demir kaynağına ek olarak, elektroslag kaynağı alüminyum, magnezyum, titanyum ve bakır alaşımlarını kaynaklamak için de kullanılabilir. Kaynak kalınlığı genellikle 30 mm'den fazladır ve şu anda dövme kaynaklı ve döküm kaynaklı yapısal parçalar gibi kazanlar, ağır makineler ve petrokimya gibi endüstrilerde yaygın olarak kullanılmaktadır.

4. Elektron ışını kaynağı

Elektron ışını kaynağı, hızlandırılmış ve odaklanmış bir elektron ışını kaynak parçasının yüzeyini bombaladığında ortaya çıkan ısıyı kullanarak metal kaynak parçasını lokal olarak eriten, soğutan ve katılaştırarak bir kaynak oluşturan bir füzyon kaynak işlemidir. Kaynak parçası vakuma veya vakumsuz bir ortama yerleştirilebilir. Vakumda gerçekleştirilen elektron ışını kaynağına vakumlu elektron ışını kaynağı, atmosferik basınçlı bir çalışma ortamında gerçekleştirilen elektron ışını kaynağına ise vakumsuz elektron ışını kaynağı denir.

Vakum elektron ışını kaynağının özellikleri şunlardır:

- İyi kaynak kalitesi. Özellikle kimyasal olarak yüksek derecede aktif, yüksek derecede saf ve atmosfer tarafından kolayca kirlenen metallerin kaynağı için uygundur.

- Yüksek enerji yoğunluğu (ark kaynağının yaklaşık 5000~10000 katı), güçlü nüfuziyet ve hızlı kaynak hızı. Kalınlığı 200 ~ 300 mm'ye kadar olan çelik plakalar ve kalınlığı 300 mm'den fazla olan alüminyum alaşımları gibi kalın kesitli iş parçalarını kaynaklayabilir.

- Kaynağın ısıdan etkilenen bölgesi küçüktür, kaynak deformasyonu çok küçüktür ve halihazırda işlenmiş olan monte edilmiş parçaları kaynaklayabilir.

- Elektron ışını parametreleri ayarlanabilir, kaynak işlemi kontrolü esnektir ve uyarlanabilirlik güçlüdür, ancak kaynak ekipmanı karmaşıktır, maliyet yüksektir ve kaynak parçasının görünüm boyutu vakum odası ile sınırlıdır.

- Vakum elektron ışını kaynağı, nadir metallerin kaynağı gibi genel gaz korumalı kaynağın çözemediği sorunları çözer.

Şu anda, vakumlu elektron ışını kaynağı havacılık, nükleer enerji, otomotiv, kimya, elektronik, elektrik enerjisi, makine imalatı ve diğer sektörlerde yaygın olarak kullanılmaktadır.

Vakumsuz elektron ışını kaynağı, iş parçasını kaynaklamak için yüksek vakum koşulları altında üretilen elektron ışınını atmosferik basınçlı bir çalışma ortamına sokmaktır, bu nedenle atmosferik basınçlı elektron ışını kaynağı olarak da adlandırılır. Başlıca avantajları şunlardır: vakum odasına gerek yoktur, yüksek verimlilik, düşük maliyet, büyük boyutlu iş parçalarını kaynaklayabilir ve elektron ışını kaynak teknolojisinin uygulama aralığını genişletebilir.

Vakumsuz elektron ışını kaynağı, enerji endüstrisinde (çeşitli kompresör rotorları, pervane tertibatları, nükleer reaktör kabukları vb. gibi), havacılık endüstrisinde (motor tabanları, rotor bileşenleri vb. gibi), otomobil imalatında (dişli tertibatları, arka akslar, şanzımanlar vb. gibi) ve ayrıca alet, kimya ve metal yapı imalat endüstrilerinde yaygın olarak kullanılmaktadır.

5. Lazer Kaynak

Lazer kaynağı 1970'lerde geliştirilen yeni bir kaynak teknolojisidir. Kaynak için ısı kaynağı olarak odaklanmış lazer kullanan bir füzyon kaynak işlemidir. Metal folyolar (kalınlığı 0,5 mm'den az), filmler (birkaç mikron ila onlarca mikron) ve metal teller (çapı 0,6 mm'den az) gibi malzemelerin kaynağını gerçekleştirebilir.

Lazer kaynağının özellikleri şunlardır: hızlı kaynak hızı, küçük ısıdan etkilenen bölge, kaynaklı parçalarda küçük deformasyon ve kaynaklı malzemeler kolayca oksitlenmez. Elektron ışını kaynağı ile karşılaştırıldığında, lazer kaynağı X-ışınları üretmez, vakum odası gerektirmez, gözlemlenmesi kolaydır ve karmaşık yapıların ve hassas parçaların kaynağı için uygundur.

Lazer yansıtılabilir, iletilebilir ve hatta optik fiberler aracılığıyla iletilebilir, bu nedenle uzun mesafeli kaynak için kullanılabilir. Ayrıca kapalı elektron tüplerinin iç tel bağlantıları için benzer olmayan metallerin kaynağını da sağlayabilir. Şu anda, lazer kaynağı esas olarak yarı iletken, telekomünikasyon ekipmanı, radyo mühendisliği, hassas aletler ve enstrüman departmanlarındaki küçük veya mikro parçaların kaynağı için kullanılmaktadır.

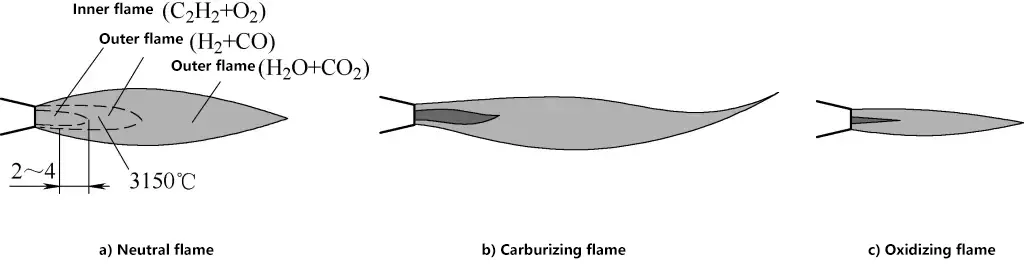

6. Gaz Kaynağı

Gaz kaynağı, kaynak için gazın yanmasıyla açığa çıkan ısıyı kullanan bir füzyon kaynağı işlemidir. Yanıcı gazlar asetilen, hidrojen, doğal gaz, propan vb. olabilir. Gaz kaynağında yaygın olarak kullanılan alev, oksi-asetilen alevi olarak da bilinen, belirli bir oranda asetilen ve oksijenden oluşan bir gaz karışımının tutuşturulmasıyla oluşur. Asetilenin oksijene olan hacim oranına bağlı olarak alev üç tipte sınıflandırılabilir: karbonlama alevi, nötr alev ve oksitleyici alev.

Karbürleme alevi, kaynak sırasında karbon kaybını telafi edebilen ve güçlü bir azaltıcı etkiye ve belirli bir karbürleme etkisine sahip olan serbest karbon içerir. Karbürleme alevi esas olarak yüksek karbonlu çelik, yüksek hız çeliği, sert alaşımlar ve yüksek karbon içeriğine sahip diğer malzemelerin kaynağı için kullanılır ve ayrıca dökme demirin onarımı için de kullanılabilir.

Nötr alev, oksijen ve asetilenin tamamen yanmasıyla oluşur (fazla oksijen ve asetilen olmadan) ve en geniş uygulama alanına sahiptir. Esas olarak düşük karbonlu çelik, düşük alaşımlı çelik, paslanmaz çelik, saf bakır ve diğer malzemelerin kaynağında kullanılır.

Oksitleyici alev, kaynak sırasında metali oksitleyen fazla oksijene sahiptir. Oksitleyici alev, erimiş metalin yüzeyinde bir silikon oksit filmi (kaynak telinde silikon içeren) oluşturabildiğinden ve çinko ve kalay gibi düşük erime noktalı metalleri buharlaşmadan koruduğundan, esas olarak pirinç, bronz ve diğer malzemelerin kaynağında kullanılır.

Karbon çeliği kaynaklanırken, kaynak teli doğrudan kullanılabilir. Ancak paslanmaz çelik, bakır alaşımları ve alüminyum alaşımlarının kaynağında, metal oksidasyonunu önlemek ve önceden oluşmuş oksitleri ortadan kaldırmak için gazaltı kaynak flaksı kullanılmalıdır.

Gaz kaynağının özellikleri şunlardır: gaz kaynağı alevinin sıcaklığı ark kaynağından daha düşüktür, ısıtma ve soğutma hızı yavaştır, ısıtma alanı geniştir ve kaynak deformasyonu büyüktür. Bununla birlikte, elektrik gerektirmez, ekipman basittir ve güçlü çok yönlülüğe sahiptir. Gaz kaynağı, ince duvarlı parçaların, özellikle yaklaşık 2 mm kalınlığındaki parçaların kaynağı için uygundur.

II. Basınç Kaynağı

Basınç kaynağı, metali plastik bir duruma getirmek için ısıtarak ve basınç uygulayarak, plastik deformasyona ve yeniden kristalleşmeye neden olarak ve son olarak iki ayrı yüzeyin atomlarını kafes mesafesine yaklaştırarak ayrılamayan bağlantılar elde eden bir kaynak işlemidir. Başlıca türleri direnç kaynağı ve sürtünme kaynağıdır.

1. Direnç Kaynağı

Direnç kaynağı, eklemin temas yüzeyinden geçen akım tarafından üretilen direnç ısısını bir ısı kaynağı olarak kullanan bir basınç kaynağı türüdür. Elektrotların ve bağlantıların biçimine göre, direnç kaynağı aşağıdakilere ayrılabilir punta kaynağıdikiş kaynağı ve alın kaynağı.

(1) Punta Kaynağı

Punta kaynağı, iş parçalarının bindirmeli bağlantılar halinde birleştirildiği ve iki silindirik elektrot arasına bastırıldığı bir direnç kaynağı türüdür. Direnç ısısı ana metali lokal olarak eriterek bir kaynak külçesi oluşturur. Nokta kaynağının mukavemeti, genellikle d=2t+3mm (t plakanın kalınlığıdır) olan kaynak külçesinin çapına bağlıdır. Kaynak nuggetının kalitesi kaynak akımına, kaynak süresine, elektrot basıncına ve iş parçası yüzeyinin temizliğine bağlıdır.

Nokta kaynağı esas olarak otomobil ve uçakların ince sac kabuklarının birleştirilmesi ve montajı ve elektronik aletler ve sayaçlar gibi endüstriyel ürünlerin üretimi gibi ince damgalı parçaların ve çelik çubukların kaynağı için kullanılır. Punta kaynağı için uygulanabilir kalınlık aralığı 0,05 ~ 6 mm'dir ve uygulanabilir malzemeler paslanmaz çelik, bakır alaşımları, titanyum alaşımları ve alüminyum-magnezyum alaşımlarıdır.

(2) Dikiş Kaynağı

Dikiş kaynağı, çok kısa aralıklarla nokta kaynağı yapmak için silindirik elektrotlar yerine sürekli dönen disk elektrotlar kullanan ve üst üste binen kaynak külçeleri ile sürekli bir kaynak dikişi ile sonuçlanan sürekli bir nokta kaynağı işlemidir.

Dikiş kaynağındaki kaynak külçeleri 50%'den daha fazla örtüştüğünden, sızdırmazlık performansı iyidir. Bununla birlikte, dikiş kaynağı ciddi bir şöntleme fenomenine sahiptir ve aynı kalınlıktaki iş parçalarının kaynağı için gereken kaynak akımı, nokta kaynağının yaklaşık 1,5 ila 2 katıdır. Bu nedenle, dikiş kaynağı yalnızca yakıt tankları, küçük konteynerler ve boru hatları gibi sızdırmazlık gerektiren 3 mm'den daha az kalınlığa sahip ince duvarlı yapılar için uygundur.

(3) Alın Kaynağı

Alın kaynağı, iş parçalarının alın bağlantıları halinde birleştirildiği bir direnç kaynağı türüdür. Alın kaynağı, kaynaklı parçaların kalitesini sağlamak için iş parçalarının uç yüzeylerinin aynı veya benzer şekil ve boyuta sahip olmasını gerektirir. Alın kaynağı esas olarak kapalı parçaların üretiminde, haddelenmiş malzemelerin uzatılmasında ve bisiklet jantları, raylar ve aletler gibi birbirine benzemeyen malzemelerden parça üretiminde kullanılır.

2. Sürtünme Kaynağı

Sürtünme kaynağı, uç yüzeyleri termoplastik bir duruma getirmek için iş parçalarının yüzeyleri arasındaki sürtünmenin ürettiği ısıyı kullanan ve ardından kaynağı tamamlamak için bunları hızla döven bir basınç kaynağı türüdür.

Sürtünme kaynağının özellikleri şunlardır:

- Sürtünme işlemi sırasında, iş parçalarının temas yüzeylerindeki oksit filmi ve safsızlıklar giderilir, bu da eklemin gözenekler ve cüruf kalıntıları gibi kusurlar üretmesini zorlaştırır. Yapı yoğundur ve bağlantı kalitesi iyidir.

- Kaynaklanabilir malzeme yelpazesi geniştir ve demir dışı çelik ve paslanmaz çelik, alüminyum ve bakır, alüminyum ve seramik vb. gibi farklı malzemelerin alın kaynağı için uygundur.

- Ekipman basittir, daha az güç tüketir, kullanımı kolaydır, kaynak malzemesi gerektirmez, otomatikleştirilmesi kolaydır ve yüksek üretkenliğe sahiptir.

III. Lehimleme

Sert lehimleme, erime noktası iş parçalarınınkinden daha düşük olan bir dolgu metali kullanan bir kaynak yöntemidir. Dolgu metali erimesi için ısıtılır ve sıvı dolgu metali ana malzemeyi ıslatarak bağlantı boşluğunu doldurur ve kalıcı bir bağlantı elde etmek için ana malzeme ile yayılır. Kullanılan dolgu metalinin erime noktasına bağlı olarak, sert lehimleme iki kategoriye ayrılabilir: sert lehimleme ve yumuşak lehimleme.

Sert lehimlemenin özellikleri şunlardır:

- Sert lehimleme daha düşük bir ısıtma sıcaklığına, pürüzsüz ve düz bağlantılara ve iş parçalarının hassas boyutlarına sahiptir.

- Benzer olmayan metalleri ve kalınlıklarında önemli farklılıklar olan iş parçalarını kaynaklayabilir.

- Tüm iş parçasını ısıtırken, birden fazla eklemden oluşan karmaşık bileşenleri aynı anda sert lehimleyebilir ve yüksek verimlilik sağlar.

- Lehimleme ekipmanı basittir ve üretim yatırım maliyeti düşüktür.

Bununla birlikte, sert lehimlemenin birleşme mukavemeti nispeten düşüktür, ısı direnci zayıftır, izin verilen çalışma sıcaklığı yüksek değildir ve kaynaktan önce sıkı temizlik gereklidir. Dolgu metalinin maliyeti nispeten yüksektir. Bu nedenle, sert lehimleme esas olarak hassas aletlerin, elektrikli bileşenlerin, benzer olmayan metal bileşenlerin ve bazı karmaşık ince duvarlı bileşenlerin (sandviç yapılar ve otomobil radyatörleri gibi) kaynağı için kullanılır. Ayrıca çeşitli tellerin ve sert alaşımlı aletlerin kaynağında da yaygın olarak kullanılır.

IV. Elektrot ark kaynağı

Elektrot ark kaynağı erken geliştirilen bir kaynak yöntemidir ve günümüzde hala en yaygın kullanılan kaynak yöntemidir. Özellikleri basit ekipman, düşük maliyet, esnek süreç ve güçlü uyarlanabilirliktir (çeşitli malzemeler, uzun mesafeler ve düzensiz kaynaklar için uygundur); ancak yüksek emek yoğunluğuna ve düşük verimliliğe sahiptir (manuel çalışma ve sürekli kaynak yapamama).

1. Elektrot ark kaynağı için aletler

(1) Kaynak maşası

İşlevleri elektrodu tutmak ve akımı iletmektir.

(2) Ark maskeleri ve eldivenler

Yüzün ve cildin ark ışığı ve diğer tehlikelerden zarar görmesini önleyen koruyucu ekipmanlardır. Ark maskelerinin el tipi ve kask tipi vardır.

(3) Diğer araçlar

Kaynak yüzeyini ve cüruf kabuğunu temizlemek için cüruf giderme çekiçleri ve tel fırçalar gibi.

2. Elektrot ark kaynağı için ana ekipman

Elektrot ark kaynağı için ana ekipman ark ocağıdır kaynak makinesi. Ark kaynak makineleri, sağladıkları kaynak akımının türüne göre AC ark kaynak makineleri ve DC ark kaynak makineleri olarak ikiye ayrılabilir.

(1) AC ark kaynak makinesi

AC ark kaynak makinesi, kaynak için alternatif akım sağlar. Basit yapı, düşük fiyat, güvenilir kullanım, düşük çalışma gürültüsü ve kolay bakım avantajlarına sahip özel bir indirici transformatördür. Bu nedenle, AC ark kaynak makineleri genellikle kaynakta kullanılır. Ana dezavantajları, kaynak sırasında arkın kararlı olmamasıdır.

(2) DC ark kaynak makinesi

DC ark kaynak makinesi, kaynak için doğru akım sağlar. Kararlı ark, kolay ark başlatma ve daha iyi kaynak kalitesi avantajlarına sahiptir. Bununla birlikte, DC ark kaynağı jeneratörünün yapısı karmaşık, gürültülü, maliyetli ve bakımı zordur.

3. Kaynak Çubuğu

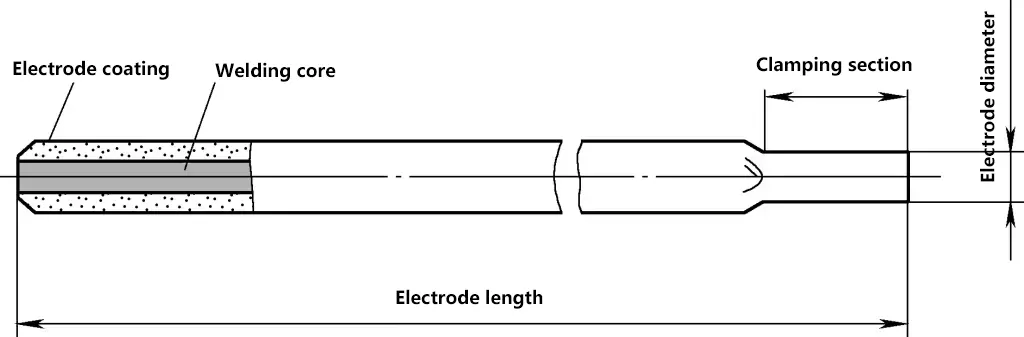

Bileşimi kaynak çubuğu Şekil 1'de gösterilmiştir.

Ark kaynağı için kullanılan, eritken ile kaplanmış kaynak çubuğu iki parçadan oluşur: çekirdek tel ve eritken kaplama.

Çekirdek tel, belirli bir uzunlukta ve çapta metal bir teldir (karbon çeliği, alaşımlı çelik, paslanmaz çelik, dökme demir, bakır ve bakır alaşımları, alüminyum ve alüminyum alaşımları, vb.) Çekirdek telin iki işlevi vardır: biri akımı iletmek ve bir ark oluşturmak, diğeri ise kendini eritmek ve ana malzeme ile bir kaynak oluşturmaktır. Çekirdek telin çapı genellikle 2,5 mm, 3,2 mm veya 4,0 mm'dir.

Flaks kaplama, ark stabilizatörleri (esas olarak potasyum, sodyum ve kalsiyumun kolay iyonlaşabilen bileşikleri kullanılarak), cüruf oluşturucular (erimiş havuzun yüzeyini kaplamak için cüruf oluşturarak atmosferik girişi önler ve metalürjik bir rol oynar) ve gaz oluşturucular (ark ve erimiş havuzu çevreleyen CO ve H gibi gazlar üretmek için ayrışarak atmosferi izole eder ve erimiş damlacıkları ve havuzu korur) dahil olmak üzere çeşitli malzemelerden oluşur.

Flaks kaplamanın ana işlevleri arkın kolay tutuşmasını sağlamak, kararlı ark yanmasını sürdürmek ve havayı izole etmektir. Akı kaplaması asidik veya bazik olabilir.

Kaynak çubukları kullanımlarına göre yapısal çelik kaynak çubukları, ısıya dayanıklı çelik kaynak çubukları, paslanmaz çelik kaynak çubukları olarak sınıflandırılabilir, dökme demir kaynağı çubuklar, bakır ve bakır alaşımlı kaynak çubukları, alüminyum ve alüminyum alaşımlı kaynak çubukları vb. Bu eğitimde kullanılan kaynak çubuğu modeli, asidik, titanyum-kalsiyum tipi flux kaplamalı ve 2,5 mm çapında karbon çelik kaynak çubuklarına ait E4303'tür.

4. Kaynak Çubukları ile Ark Kaynağının Kaynak Prensibi

Kaynak devresi bir ark kaynak makinesi, kaynak kabloları, kaynak kelepçeleri, kaynak çubukları, iş parçaları ve arktan oluşur (Şekil 2). Ark, kontak kısa devre yöntemi kullanılarak ateşlenir. Yüksek sıcaklık altında, kaynak çubuğu ve iş parçası kısmen eriyerek erimiş bir havuz oluşturur. Ark sürekli hareket ettikçe, erimiş havuz yavaş yavaş soğur ve bir kaynak oluşturmak için kristalleşir.

1-Kaynak

2-Molten Havuz

3-Koruyucu Gaz

4-Arc

5-Molten Damlacık

6-Kaynak Çubuğu

7-Kaynak Kelepçesi

8-Kaynak Makinesi

9-Kablo

10-İş Parçası

5. Kaynak Çubukları ile Ark Kaynağının Kaynak Parametreleri

Kaynak çubukları ile ark kaynağının kaynak parametreleri arasında kaynak güç kaynağının tipi ve polaritesi, kaynak çubuğunun çapı, kaynak akımı, ark voltajı, kaynak hızı, kaynak katmanlarının sayısı vb. yer alır.

V. Gaz Kaynağı ve Gazlı Kesme

1. Gaz Kaynağının Özellikleri ve Uygulamaları

Gaz kaynağı, ana malzemeyi ve dolgu metalini eritmek için ısı kaynağı olarak gaz alevi kullanan bir kaynak yöntemidir. Asetilen, saf oksijen ile yakıldığında, havada yanmaya kıyasla alev sıcaklığını önemli ölçüde artırabilir (3000°C'nin üzerine kadar).

2. Gaz Kaynağı için Ekipman ve Aletler, Yardımcı Aletler ve Koruyucu Donanım

(1) Oksijen Tüpü

Oksijen tüpü, yüksek basınçlı oksijenin depolanması ve taşınması için kullanılan bir kaptır. Hacmi 40L ve maksimum depolama basıncı 15MPa'dır. Yönetmeliklere göre, oksijen tüpünün dış kısmı gök mavisine boyanır ve siyah boya ile "Oksijen" kelimesi ile işaretlenir.

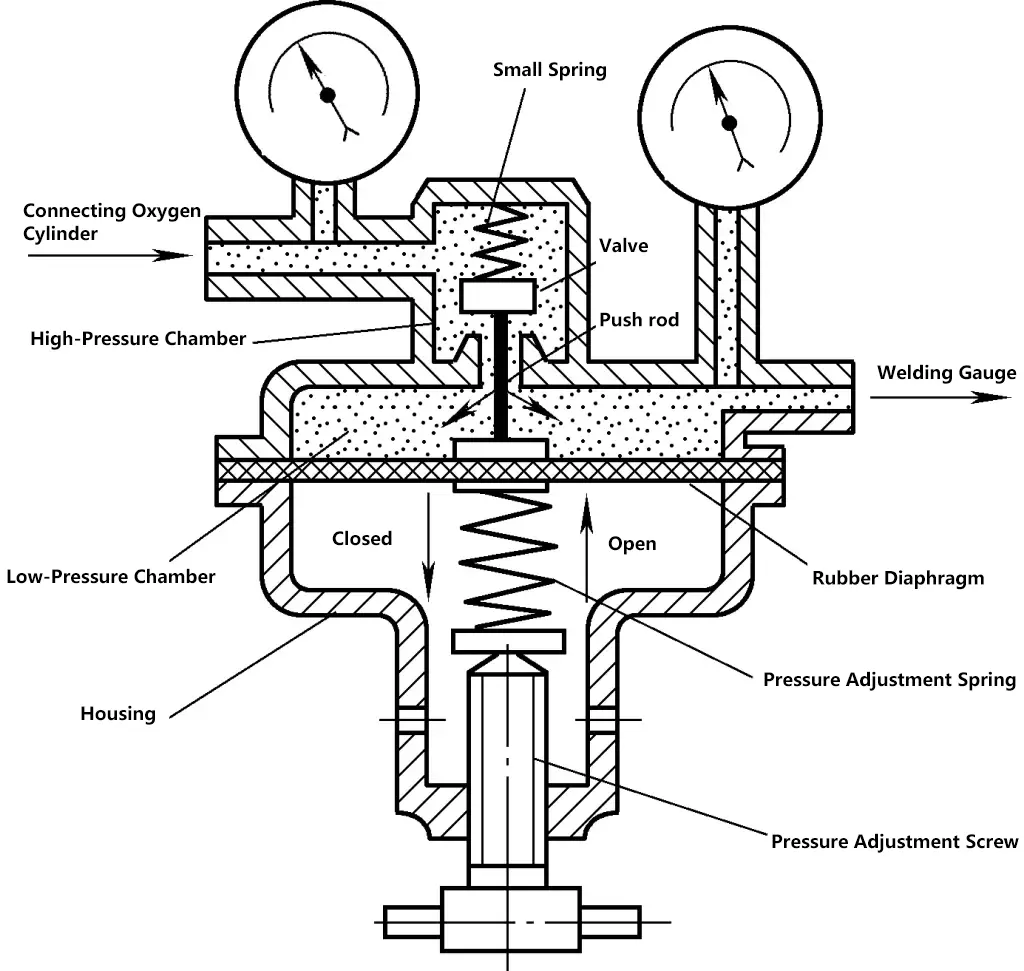

(2) Basınç Regülatörü

Basınç düşürücünün (Şekil 3) işlevi, yüksek basınçlı oksijen silindirinden gelen yüksek basınçlı oksijeni kaynak kullanımı için kaynak torcunun gerektirdiği çalışma basıncına (0,1~0,3MPa) düşürmektir.

(3) Asetilen Silindir

Asetilen tüpü, asetilenin depolanması ve taşınması için kullanılan bir kaptır. Şekli oksijen tüpüne benzer, ancak yüzeyi beyaza boyanır ve kırmızı boya ile "Asetilen" kelimesi ile işaretlenir. Asetilen silindiri asetona batırılmış gözenekli dolgu maddesi ile doldurulur.

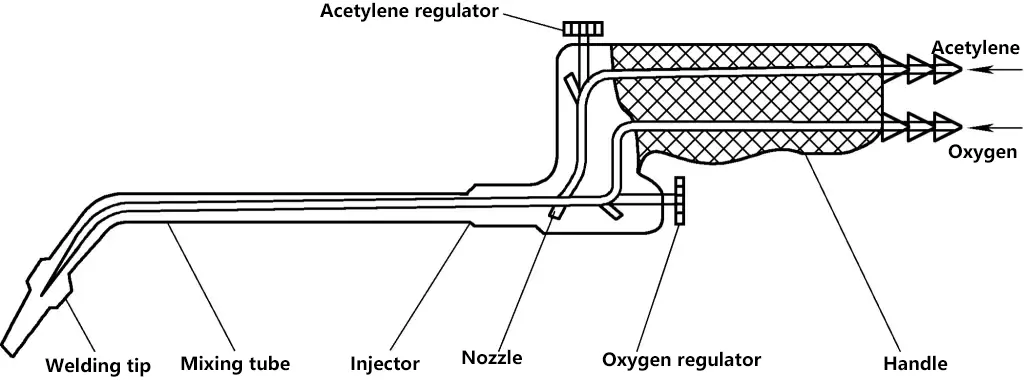

(4) Kaynak Meşalesi

Kaynak torcu (Şekil 4), asetilen ve oksijeni belirli bir oranda karıştırarak kararlı bir gazaltı kaynak alevi elde eden bir alettir.

Enjektör tipi kaynak torcu asetilen bağlantısı, oksijen bağlantısı, tutamak, asetilen valfi, oksijen valfi, enjektör tüpü, karıştırma tüpü, nozul vb. içerir.

(5) Yardımcı Araçlar ve Koruyucu Ekipman

Yardımcı aletler arasında temizleme iğneleri, lastik hortumlar, ateşleyiciler, tel fırçalar, cüruf çekiçleri, eğeler vb. bulunur. Koruyucu ekipmanlar arasında gaz kaynağı gözlükleri, iş elbiseleri, eldivenler, iş ayakkabıları, bacak koruyucuları vb. bulunur.

3. Gaz Kaynak Alevi (Oksi-Asetilen Alevi)

Oksijen ve asetilenin yanmasıyla oluşan aleve oksi-asetilen alevi denir. Oksijen valfi ve asetilen valfi ayarlanarak, oksijen ve asetilenin karışım oranı değiştirilerek üç farklı alev elde edilebilir: Şekil 5'te gösterildiği gibi nötr alev, oksitleyici alev ve karbürleştirici alev.

(1) Nötr Alev (Şekil 5a)

Oksijenin asetilene hacim oranı 1~1,2 olduğunda, ortaya çıkan aleve normal alev olarak da bilinen nötr alev denir. Nötr alev kaynakta yaygın olarak kullanılır ve düşük karbonlu çelik, orta karbonlu çelik, alaşımlı çelik, saf bakır, alüminyum alaşımı ve diğer malzemelerin kaynağında kullanılır.

(2) Karbürleme Alevi (Şekil 5b)

Oksijenin asetilene hacim oranı 1'den az olduğunda, bir karbürleme alevi elde edilir.

(3) Oksitleyici Alev (Şekil 5c)

Oksijenin asetilene hacim oranı 1,2'den büyük olduğunda, oksitleyici bir alev oluşur.

4. Temel Gazaltı Kaynak Teknikleri

Gaz kaynağı sırasında, gaz akışını herhangi bir zamanda ayarlamayı kolaylaştırmak için kaynak torcu genellikle başparmak asetilen düğmesinde ve işaret parmağı oksijen düğmesinde olacak şekilde sağ elde tutulur. Diğer üç parmak kaynak torçunun sapını tutar ve sol el kaynak çubuğunu tutar. Gaz kaynağının temel işlemleri ateşleme, alev ayarı, kaynak ve alevin söndürülmesini içerir.

(1) Ateşleme, Alev Ayarı ve Alevin Söndürülmesi

Ateşleme sırasında önce oksijen valfini hafifçe açın, ardından asetilen valfini açın ve alevi açık bir alevle (elektronik tabanca veya düşük voltajlı elektrik kıvılcımı gibi) tutuşturun. Şu andaki alev bir karbürleme alevi olacaktır, daha sonra karbürleme alevini nötr bir aleve ayarlamak için oksijen valfini kademeli olarak açın. Oksijeni artırmaya (veya asetileni azaltmaya) devam ederseniz, oksitleyici bir alev elde edebilirsiniz.

Kaynak tamamlandığında ve alevin söndürülmesi gerektiğinde, önce asetilen valfi kapatılmalı ve ardından geri tepmeyi önlemek ve dumanı azaltmak için oksijen valfi kapatılmalıdır.

(2) Normal Kaynak

Yüksek kaliteli ve estetik açıdan hoş kaynaklar elde etmek ve erimiş havuzun ısısını kontrol etmek için, kaynak torcu ve kaynak çubuğu düzgün ve koordineli bir şekilde hareket etmelidir, yani iş parçasının dikişi boyunca uzunlamasına hareket, kaynak torcunun kaynak dikişi boyunca enine sallanması ve kaynak çubuğunun Şekil 6'da gösterildiği gibi yukarı ve aşağı hareketle dikey olarak beslenmesi.

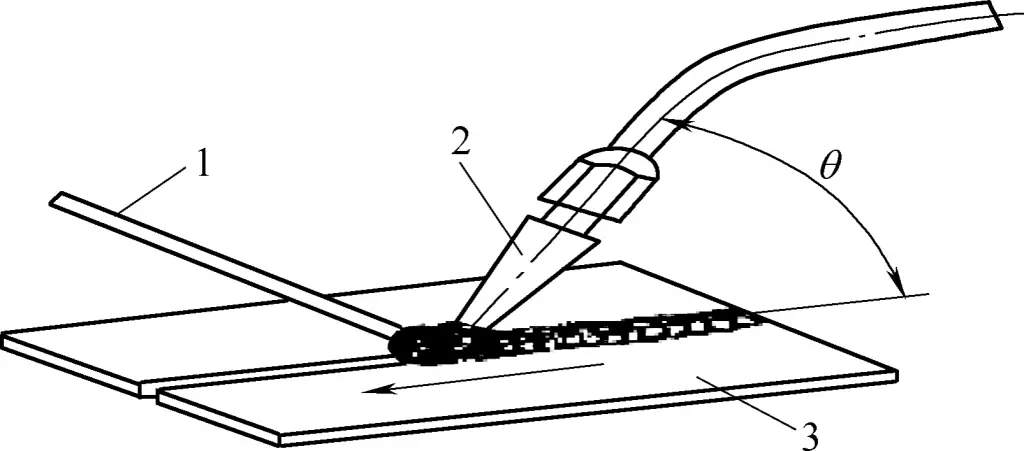

1-Kaynak Çubuğu

2-Kaynak Torcu

3-Kaynak

(3) Kaynak Dikişi Sonlandırma

Kaynak dikişinin sonuna kaynak yaparken, uçtaki zayıf ısı dağılımı koşulları nedeniyle, kaynak torcu ile kaynak parçası arasındaki açı azaltılmalı (20 ° ~ 30 °), kaynak hızı artırılmalı ve erimiş havuzun genişlemesini ve yanmaya neden olmasını önlemek için daha fazla kaynak teli eklenmelidir.

5. Gaz Kesme

Gazlı kesme, iş parçasını belirli bir sıcaklığa kadar önceden ısıtmak için bir gaz alevinin termal enerjisini kullanan, ardından onu yakmak ve kesme işlemini gerçekleştirmek için ısıyı serbest bırakmak üzere yüksek hızlı bir kesme oksijen akışı püskürten bir yöntemdir. Metali eriten gaz kaynağından temelde farklıdır, oysa gaz kesme metali saf oksijen içinde yakar.

(1) Metal Oksijen Kesimi için Koşullar

Metal malzemenin tutuşma noktası erime noktasından daha düşük olmalıdır. Yanma sonucu oluşan metal oksitlerin erime noktası, metalin kendi erime noktasından daha düşük olmalıdır. Metal yandığında büyük miktarda ısı açığa çıkar ve metalin kendisi düşük termal iletkenliğe sahip olmalıdır. Yalnızca bu koşulları karşılayan dökme demir gibi metal malzemeler gazlı kesime tabi tutulabilir. Yüksek alaşımlı çelik, bakır, alüminyum vb. metallerin gazlı kesimi zordur.

(2) Gaz Kesme İşlemi

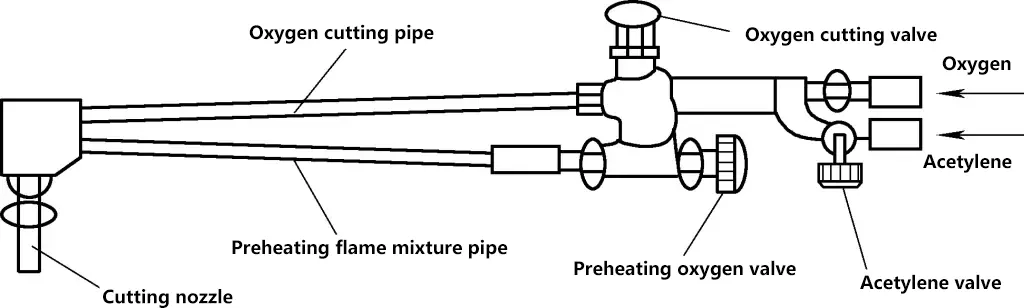

Gazlı kesimde, kesme torcu kaynak torcunun yerini alır ve diğer ekipmanlar gaz kaynağı ile aynıdır. Kesme torcunun şekli ve yapısı Şekil 7'de gösterilmiştir.

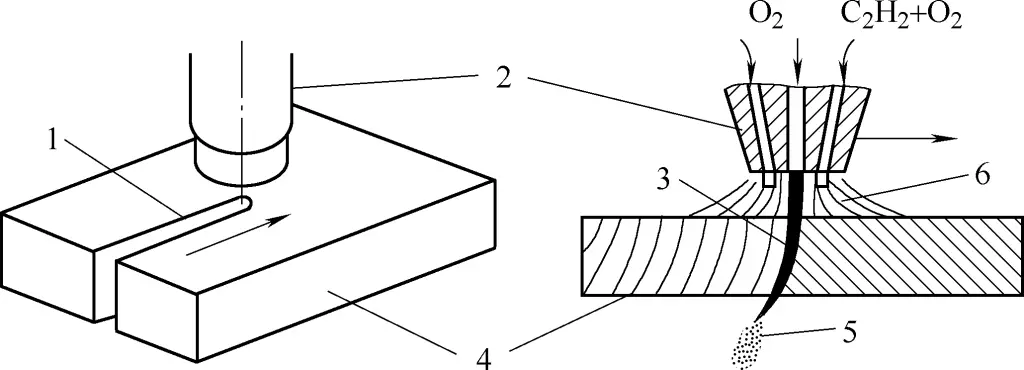

Gazlı kesme sırasında, kesilecek metal önce oksi-asetilen aleviyle tutuşma noktasına (yaklaşık 1300°C, sarı-beyaz renkte) kadar ısıtılır, ardından kesme torcundaki kesme oksijen valfi açılır ve yüksek basınçlı oksijen jeti yüksek sıcaklıktaki metalin hemen yanmasına neden olur. Ortaya çıkan oksitler (yani erimiş haldeki demir oksit), Şekil 8'de gösterildiği gibi oksijen akımı tarafından aynı anda üflenir.

1-Kesim

2-Kesme Nozulu

3-Oksijen Akışı

4-İş parçası

5-Oksitler

6-Ön Isıtma Alevi

VI. Gaz Korumalı Ark Kaynağı

Ark ortamı olarak harici bir gaz kullanan ve ark ile erimiş havuzu koruyan ark kaynağı yöntemine gaz korumalı ark kaynağı denir. Yaygın olarak kullanılan koruyucu gazlar argon ve CO2'dir.

1. Argon Ark Kaynağı

Koruyucu gaz olarak argon kullanılan gaz korumalı ark kaynağına argon ark kaynağı denir.

(1) Argon Ark Kaynağının Temel Prensibi

Argon gazı, argon ark kaynağı tabancasının nozulundan düzgün bir şekilde püskürtülür, havayı dışarı atmak ve kaynak teli ile erimiş havuzu hava ile temastan korumak için ark ve erimiş havuz etrafında sürekli ve kapalı bir hava akışı oluşturur.

Argon inert bir gaz olduğundan, sıvı metal ile kimyasal olarak reaksiyona girmez ve metal içinde çözünmez. Aynı zamanda, argon gazı akışının ark üzerinde belirli bir soğutma ve sıkıştırma etkisi vardır, bu nedenle argon arkının enerjisi nispeten konsantredir ve ısıtma hızı hızlıdır. Bu nedenle, argon ark kaynağının kaynak kalitesi nispeten yüksektir.

(2) Argon Ark Kaynağının Özellikleri

Argon, sıvı metali oksidasyondan etkili bir şekilde koruyabilen inert bir gazdır; ark ısısı konsantre edilir, ısıdan etkilenen bölge küçüktür ve kaynak parçasının deformasyonu küçüktür; işlem görünür ve sezgiseldir, kolaydır; ark stabildir, az sıçrama, yoğun kaynak dikişi, iyi mekanik özellikler ve korozyon direnci, yüzeyde cüruf yoktur ve güzel kaynak dikişi görünümü; mekanizasyon ve otomasyon elde etmek kolaydır.

(3) Argon Ark Kaynağı Uygulamaları

Argon ark kaynağı, birçok avantajı olan yüksek kaliteli bir kaynak yöntemidir ve gemi yapımı, havacılık, uzay, kimya, makine ve elektronik gibi endüstrilerde yaygın olarak kullanılmaktadır.

Bununla birlikte, argon arkı kaynak eki̇pmanlari karmaşıktır ve kaynak maliyeti nispeten yüksektir. Esas olarak yüksek alaşımlı çelik, titanyum alaşımı, paslanmaz çelik, alüminyum ve bakır alaşımları ve bazı nadir metaller gibi bazı değerli metallerin kaynağı için kullanılır.

(4) Argon Ark Kaynağı Ekipmanı ve Süreci

Bu bölüm, eğitim sahasındaki gerçek ekipmana dayalı olarak mevcut ekipmanı, süreci ve kilit çalışma noktalarını tanıtmalıdır.

(5) Argon Ark Kaynağı İşlemi

Tipik İş Parçası: Paslanmaz çeliğin argon ark kaynağı işlemi.

2. CO2 Gaz Korumalı Kaynak

CO kullanılarak gaz korumalı kaynak2 koruyucu gaz olarak CO2 gaz korumalı kaynak. Genellikle yarı otomatik kaynak ve otomatik kaynak olarak ikiye ayrılabilir.

(1) CO'nun Temel Prensibi2 Gaz Korumalı Kaynak

Metali eritmek için kaynak teli ile iş parçası arasında oluşturulan bir ark kullanan bir tür sarf elektrot gaz korumalı kaynaktır. CO2 gazı, kaynak teli ve erimiş kaynak dikişinin etrafındaki boşluktan eşit bir şekilde akarak havadaki oksijeni kaynak dikişinden izole eder ve böylece kaynak dikişini korur.

(2) CO'nun özellikleri2 Gaz Korumalı Kaynak

CO2 gaz ucuzdur ve ark kaynağına kıyasla yüksek üretim verimliliğine (cürufu temizlemeye veya elektrotları değiştirmeye gerek yoktur) ve daha düşük kaynak maliyetlerine sahiptir; kaynak sırasında akım yoğunluğu yüksektir, ark ısısı kullanım oranı yüksektir, kaynak sonrası cürufu temizlemeye gerek yoktur ve verimlilik yüksektir; ark ısısı konsantredir, kaynak parçasının ısıtılmış alanı küçüktür, deformasyon küçüktür, kaynak dikişi iyi çatlak direncine sahiptir ve açık ark kaynağı ile kaynak kalitesi yüksektir.