Füzyon Kaynağı

Füzyon kaynağı, kaynak noktasındaki ana metalin basınç uygulanmadan eritildiği (genellikle dolgu metali eklenerek) ve bir kaynak dikişi oluşturan bir kaynak yöntemidir.

Füzyon kaynağının özü, metalin eritilmesi ve kristalleştirilmesini içeren küçük ölçekli bir eritme ve döküm işlemidir. Sıcaklık malzemenin erime noktasına ulaştığında, ana metal ve kaynak teli eriyerek erimiş bir havuz oluşturur ve bu havuz sütunlu kristaller halinde kristalleşir. Erimiş havuz kısa bir süre için mevcuttur, yüksek bir sıcaklığa sahiptir, hızlı bir şekilde soğur ve kristalleşmeden sonra kolayca kaba sütunlu kristaller oluşturur.

İyi bir kaynak bağlantısı elde etmek için uygun bir ısı kaynağı, iyi bir eriyik havuzu koruması ve kaynak dikişi dolgu metali gereklidir. Bunlar füzyon kaynağının üç temel unsuru olarak bilinir.

(1) Isı Kaynağı:

Metalin hızlı erimesini sağlamak ve ısıdan etkilenen bölgeyi en aza indirmek için enerji yoğunlaştırılmalı ve sıcaklık yüksek olmalıdır. Uygun ısı kaynakları arasında ark, plazma arkı, elektrikli cüruf ısısı, elektron ışını ve lazer bulunur.

(2) Erimiş Havuzun Korunması:

Cüruf koruması, gaz koruması ve cüruf-gaz korumasının bir kombinasyonu, oksidasyonu önlemek ve oksijensizleştirme, kükürt giderme ve fosfor giderme işlemlerini gerçekleştirmek, alaşım elemanlarını kaynak dikişine geçirmek için kullanılabilir.

(3) Dolgu Metali:

Bu, kaynak dikişinin doldurulmasını ve faydalı alaşım elementlerinin eklenmesini, gerekli mekanik özelliklerin ve diğer performans gereksinimlerinin elde edilmesini sağlar. Başlıca türleri kaynak çekirdeği ve kaynak telidir.

Yaygın füzyon kaynak yöntemleri arasında gaz kaynağı, çubuk ark kaynağı bulunur, tozaltı ark kaynağı, argon ark kaynağı, CO2 gaz korumalı kaynak, elektrikli cüruf kaynağı, plazma ark kaynağı, elektron ışını kaynağı ve lazer kaynağı, diğerlerinin yanı sıra.

Tozaltı Ark Kaynağı

Tozaltı kaynağı, kaynak telinin otomatik ve sürekli olarak beslendiği ve arkın kaynak için bir eritken tabakasının altında yandığı bir yöntemdir. Tanecikli eritken, kaynak çubuklarının kaplamasının yerini alır ve otomatik olarak beslenen kaynak teli, çubukların özünün yerini alır. Ark vurma, tel besleme ve ark ilerletme işlemlerinin tümü makineler tarafından gerçekleştirildiğinden, yüksek verimlilik ve kaynak kalitesi ile sonuçlanır.

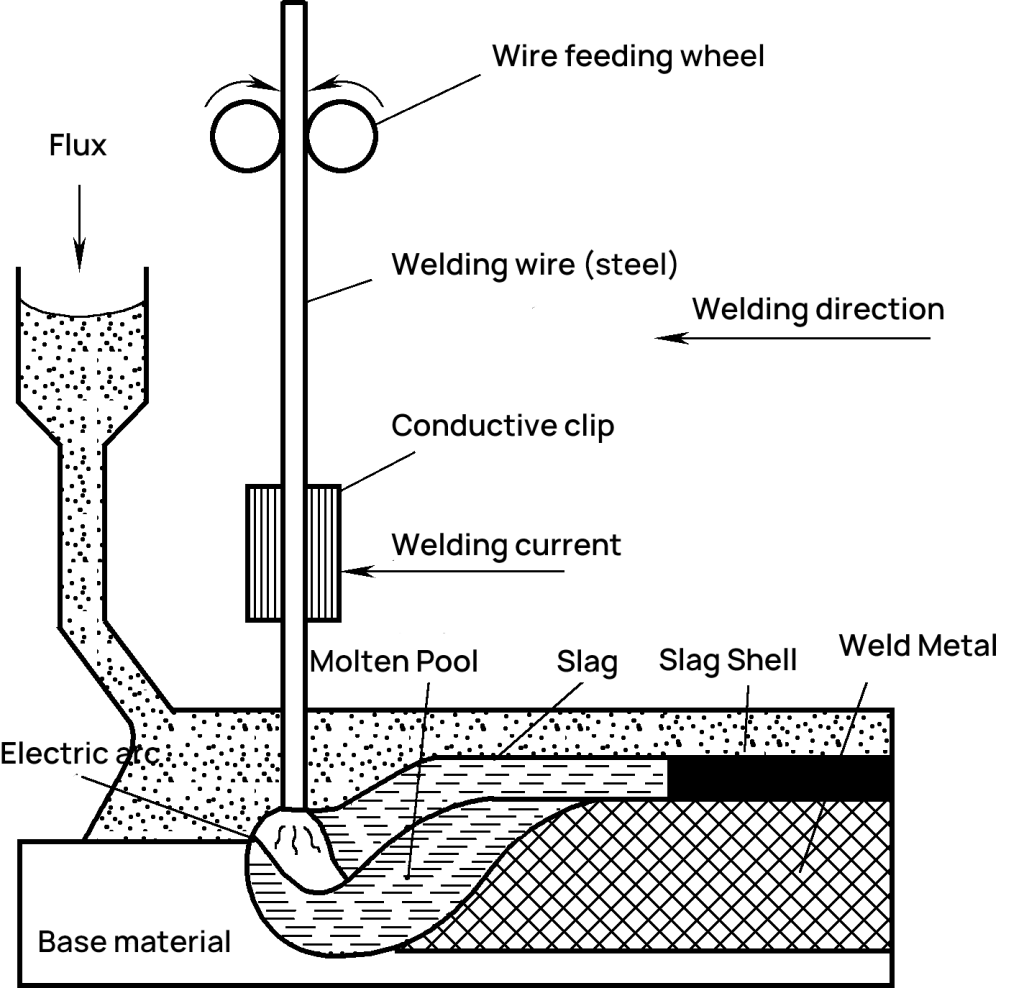

(1) Tozaltı Ark Kaynağı Süreci

Şekil 4-18'de gösterildiği gibi, tozaltı ark kaynağının prensibi, kaynak bağlantısının yaklaşık 30-50 mm kalınlığında bir granüler eritken tabakası ile kaplanmasını içerir. Otomatik kaynak kafası, sürekli bobin şeklindeki kaynak telini belirli bir ark uzunluğunu koruyarak ark bölgesine besler. Kaynak telini, iş parçasının birleşme yerini ve cüruf ve erimiş bir havuz oluşturan bazı eritkenleri eriterek metalürjik reaksiyonlara yol açar.

Bazı flaks ve metaller buharlaşarak gaz oluşturur. Belirli bir basınca sahip gaz, arkı çevreleyen cürufu kenara iterek kapalı bir cüruf kabarcığı oluşturur. Belirli bir viskoziteye sahiptir ve belirli bir basınca dayanabilir. Cüruf kabarcığı tarafından çevrelenen erimiş havuz metali havadan izole edilerek metal sıçraması önlenir, ısı kaybı azaltılır ve ark ışığının saçılması engellenir.

Otomatik kaynak makinesi ilerledikçe (veya iş parçası eşit bir hızda hareket ederken makine sabit kalırsa), arkın altındaki ana metal ve kaynak teli sürekli olarak ısıtılır ve eritilerek ortak bir eriyik havuzu oluşturulur. Havuzun arkasındaki metal soğur ve katılaşarak bir kaynak dikişine dönüşür. Havuz yüzeyinde yüzen cüruf yoğunlaşarak kaynak cürufuna dönüşür ve erimemiş eritken geri kazanıldıktan sonra geri dönüştürülebilir ve yeniden kullanılabilir.

(2) Tozaltı Ark Kaynağı Tekniği

1) Kaynak öncesi hazırlık.

Tozaltı kaynağı büyük bir kaynak akımı ve derin füzyon içerir, bu nedenle 20-25 mm veya daha az kalınlığa sahip iş parçalarının bir oluğa ihtiyacı yoktur. Bununla birlikte, gerçek üretimde, iş parçasının tam nüfuziyetini sağlamak için, plaka kalınlığı 14-22 mm olduğunda Y şeklinde bir oluk kesilmelidir. Plaka kalınlığı 22-50 mm olduğunda, çift Y şeklinde veya U şeklinde bir oluk kesilebilir.

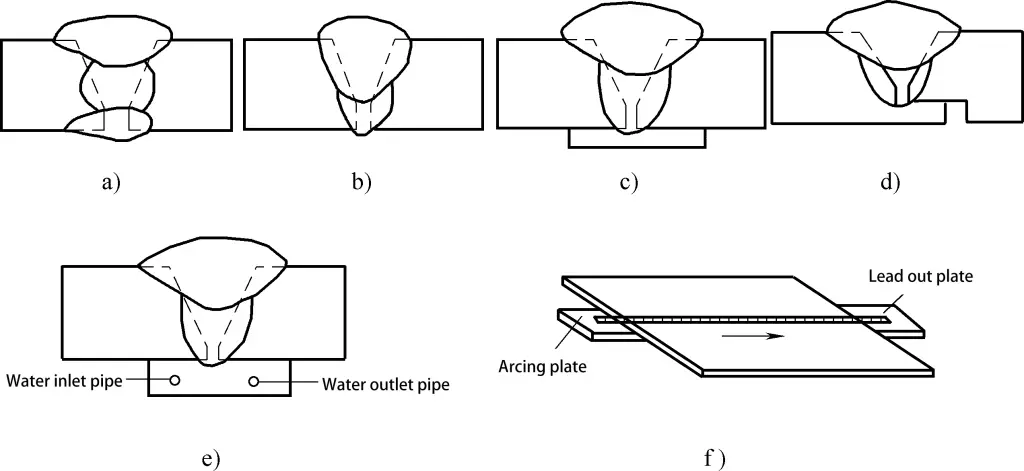

Y şekilli ve çift Y şekilli oluklar için açı 50-60 derecedir. Kaynak dikişi aralığı düzgün olmalıdır. Düz bir dikişin kaynağı yapılırken, ark çarpması ve sönmesinden kaynaklanan gözenekler, inklüzyonlar, büzülme boşlukları ve gevşeklik gibi hataların iş parçasının kaynak dikişine girerek kaynak kalitesini etkilemesini önlemek için bir başlangıç tahtası ve bir çıkış tahtası (Şekil 4-19f) takılmalıdır.

2) Düz levha alın kaynağı.

Şekil 4-19'da gösterildiği gibi, düz plakaların alın kaynağı yapılırken genellikle çift taraflı kaynak kullanılır. Her iki tarafı da doğrudan boşluk bırakmadan kaynaklayabilir veya kök kaynağı veya tampon kaynağı yapmayı seçebilirsiniz. Verimliliği artırmak için, su soğutmalı bakır plakalar çift taraflı oluşum ile tek taraflı kaynak için kullanılabilir.

a) Çift taraflı kaynak

b) Punto kaynağı

c) Bir destek plakası kullanarak

d) Arkası oyulmuş bir oluk kullanarak

e) Su soğutmalı bakır plaka

f) Bir vuruş plakası ve bir kaçış plakası kullanılması

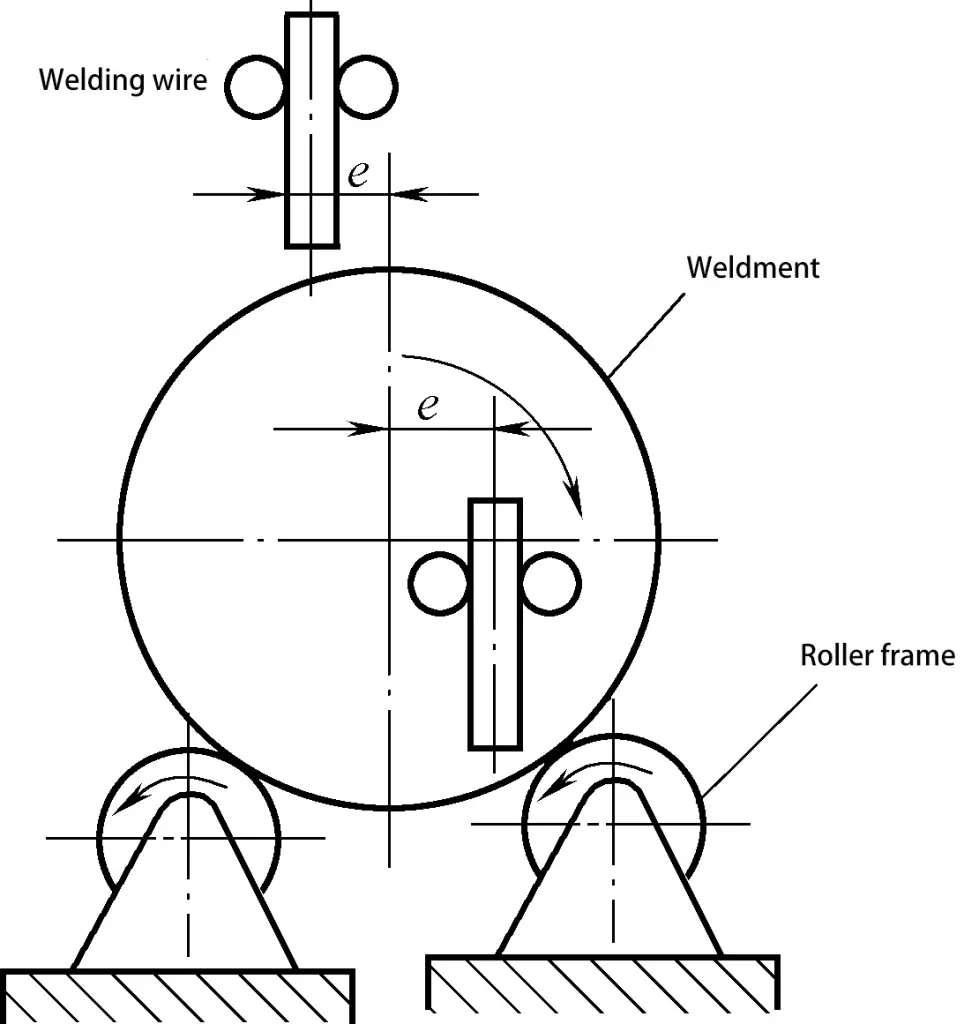

3) Dairesel kaynak dikişleri.

Dairesel kaynak dikişlerini kaynaklarken, erimiş havuz metalinin akmasını önlemek için kaynak telinin başlangıç noktası dairenin merkez hattından belirli bir mesafe 'e' uzakta olmalıdır (Şekil 4-20). Genellikle e=20-40 mm'dir. Çapı 250 mm'den küçük olan parçaların dairesel kaynak dikişleri genellikle tozaltı kaynak yöntemiyle kaynaklanmaz.

(3) Tozaltı Ark Kaynağının Özellikleri ve Uygulamaları

Korumalı metal ark kaynağı ile karşılaştırıldığında tozaltı kaynağı aşağıdaki avantajlara sahiptir:

1) Yüksek verimlilik.

Tozaltı kaynağındaki akım genellikle 1000A'yı aşar, bu da korumalı metal ark kaynağından 6-8 kat daha yüksektir. Bu nedenle, daha büyük bir eriyik derinliğine ve daha yüksek kaynak hızına sahiptir. Kaynak telini değiştirmeye gerek yoktur, zamandan tasarruf sağlar ve verimlilik korumalı metal ark kaynağından 5-10 kat daha yüksektir.

2) Yüksek ve istikrarlı kaynak kalitesi.

Kaynak işlemi otomatiktir ve işlem parametreleri sabittir. Erimiş havuz daha uzun süre sıvı kalır ve metalurjik süreci daha kapsamlı hale getirir. Gazların ve cürufun dışarı çıkması kolaydır ve kaynak metalinin kimyasal bileşimi tekdüzedir. Aynı zamanda, bol miktarda akı nedeniyle ark bölgesi iyi korunur, bu da güzel kaynak oluşumu ve istikrarlı kaynak kalitesi ile sonuçlanır.

3) Metal malzemelerden tasarruf sağlar ve düşük üretim maliyetlerine sahiptir.

Tozaltı kaynağı için iş parçası, kanal açma nedeniyle tüketilen metal malzemelerden ve kaynak malzemelerinden tasarruf ederek daha az oluğa ihtiyaç duymayabilir veya daha az oluğa ihtiyaç duyabilir. Ayrıca, kaynak sırasında kaynak çubuğu korumalı metal ark kaynağında olduğu gibi uçlar ve erimiş damlacıkların daha az sıçraması, dolayısıyla daha düşük üretim maliyetleri.

4) İyi çalışma koşulları.

Tozaltı kaynak işleminin mekanizasyon ve otomasyonu, işçilerin emek yoğunluğunu önemli ölçüde azaltır. Ayrıca, ark akının altına gömülü olduğu için ark ışığı görünmez ve daha az kaynak dumanı oluşur, bu da çalışma koşullarını iyileştirir.

Tozaltı kaynağı yalnızca düz kaynak, uzun düz dikişler ve büyük çaplı dairesel dikiş kaynağı için uygundur. İnce plakalar ve kavisli dikiş kaynağı için uygun değildir. Ayrıca, iş parçası için daha yüksek ön montaj gereksinimleri vardır.

Tozaltı kaynağı karbon çeliği, düşük alaşımlı yapısal çelik, paslanmaz çelik, ısıya dayanıklı çelik vb. için uygulanabilir. Esas olarak çevresel dikiş kaynağı ve basınçlı kapların düz dikiş kaynağı, kazan soğutma duvarlarının uzun düz dikiş kaynağı, gemi ve denizaltı gövdeleri, vinçler, metalurji makineleri (yüksek fırın gövdesi) vb.

Argon Ark Kaynağı

(1) Argon Ark Kaynağının Sınıflandırılması

Argon ark kaynağı, arkı ve kaynak alanını korumak için argon gazı kullanan bir ark kaynağı yöntemidir. İnert bir gaz olan argon, sıvı metal içinde çözünmez ve metal ile reaksiyona girmez.

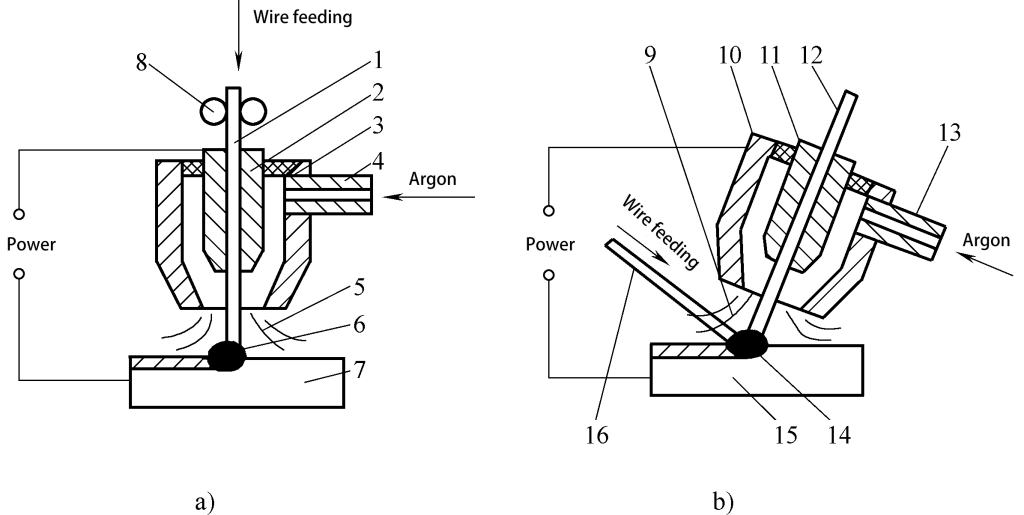

Argon arkı bir kez ateşlendiğinde ark çok kararlıdır. Kullanılan elektrot türüne bağlı olarak argon ark kaynağı iki türe ayrılır: sarf elektrotlu argon ark kaynağı ve sarf elektrotlu olmayan argon ark kaynağı (tungsten elektrotlu argon ark kaynağı olarak da bilinir).

1) Sarf Elektrot Argon Ark Kaynağı.

Bu kaynak türünde elektrot olarak sürekli beslenen bir tel kullanılır ve bu tel eridikten sonra Şekil 4-21a'da gösterildiği gibi genellikle MIG kaynağı olarak bilinen asal gaz korumalı kaynakta dolgu metali olarak da kullanılır.

1,16-Kaynak Teli

2,11-İletken Nozul

3,10-Nozul

4,13-Hava Giriş Borusu

5, 9-Gaz Akışı

6,14-Elektrik Ark

7,15-İş parçası

8 Telli Besleme Tekerleği

12-Tungsten Çubuk

Tel damlacıkları tipik olarak ince bir "sprey geçişi" yoluyla kaynak havuzuna girer. Kaynakta kullanılan akım nispeten yüksektir, verimlilik yüksektir ve 25 mm'nin altındaki orta ve kalın plakaların kaynağı için uygundur. Alüminyum ve alaşımlarının kaynağında, arkın kararlılığını artırmak için genellikle doğru akım ters polaritesi (negatif elektroda bağlı iş parçası) kullanılır.

Aynı zamanda, büyük kütleli argon iyonları erimiş havuzun yüzeyini bombardıman etmek için kullanılır, erimiş havuzun yüzeyinde kolayca oluşan yüksek erime noktalı oksit filmini kırar, bu da kaynağın kaynaşması ve kaynak kalitesinin sağlanması için faydalıdır. Bu etki "katot temizleme" ("katot atomizasyonu" olarak da adlandırılır) olarak bilinir.

Kaynak teli hem elektrot hem de dolgu malzemesi olarak kullanıldığından, özel bir tel besleme mekanizması gereklidir.

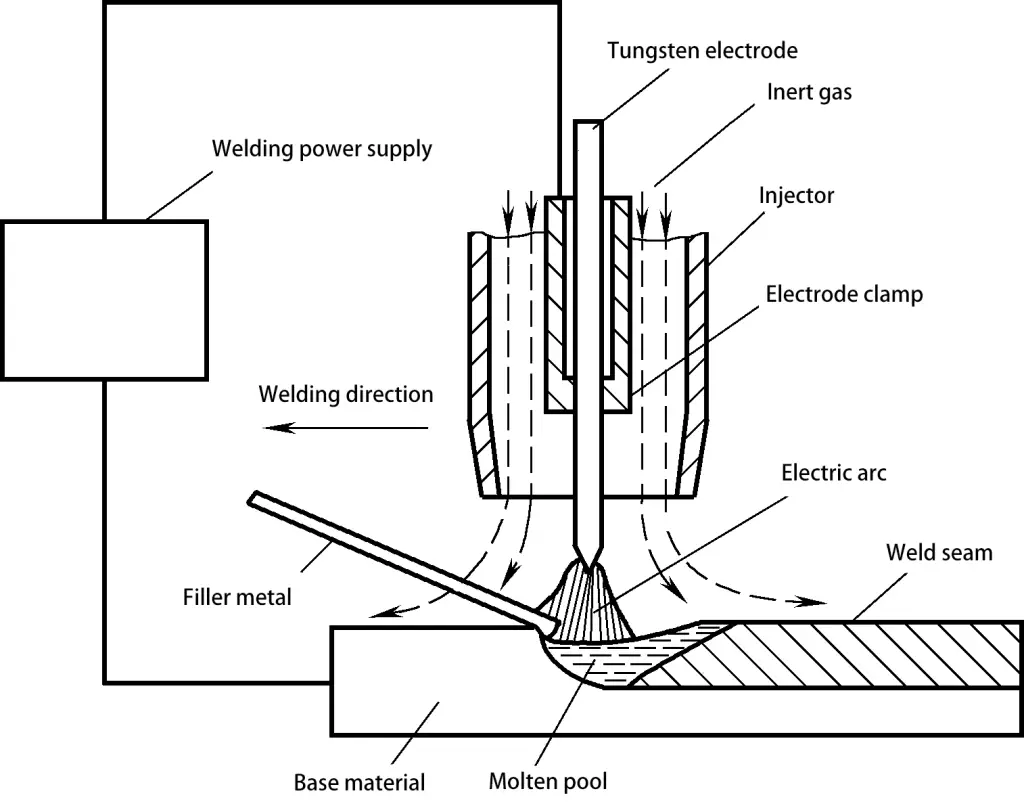

2) Tüketilemeyen Elektrot Argon Ark Kaynağı.

Bu kaynak türünde, genellikle aşağıdaki gibi bilinen inert gaz korumalı kaynakta elektrot olarak yüksek erime noktasına sahip saf tungsten veya tungsten alaşımlı çubuk kullanılır TIG kaynağı. Kaynak sırasında tungsten elektrot erimez ve sadece elektrik iletimi için bir elektrot görevi görür. Kaynak teli, tungsten elektrodun ön tarafından kaynak havuzuna beslenir (Şekil 4-21b).

Çelik parçaların kaynağında genellikle pozitif doğru akım elektrodu (pozitif elektroda bağlı iş parçası) kullanılır, aksi takdirde tungsten elektrot kolayca yanar. Renkli kaynak yaparken metaller Alüminyum, magnezyum ve alaşımları gibi, doğru akım ters polarite veya alternatif akım argon ark kaynağı kullanılabilir.

İş parçası negatif elektrotta veya alternatif güç kaynağının negatif yarım döngüsü sırasında olduğunda, "katot temizleme" etkisinden yararlanılabilir. Tungsten elektrodun yanmasını azaltmak için, elektrottan geçen kaynak akımı çok büyük olmamalıdır ve kaynak derinliği sığdır, bu nedenle sarf malzemesi olmayan elektrot argon ark kaynağı genellikle 6 mm'den daha az kalınlığa sahip ince plakaların kaynağı için kullanılır.

(2) Argon Ark Kaynağının Özellikleri ve Uygulamaları

1) Üstün kaynak kalitesi.

İnert gaz etkili bir ekranlama sağlayarak saf ve estetik açıdan hoş kaynak dikişleri elde edilmesini sağlar.

2) Minimum ısıdan etkilenen bölge ve deformasyon.

Argon ark kaynağı prosesi, kararlı ve konsantre bir enerji arkına sahiptir (arkın daralması nedeniyle), bu da kaynak prosesinin kontrol edilmesini kolaylaştırır.

3) Mekanizasyon ve otomasyonu kolaylaştırır.

Açık ark kaynağında, kaynak dikişi oluşumunun gözlemlenmesi kolaydır; kaynak sonrası cürufun temizlenmesi gerekmez.

Argon ark kaynağının bazı dezavantajları vardır: argon gazı pahalıdır, ekipman maliyeti yüksektir, sıkı kaynak öncesi temizlik gereklidir ve argon gazının deoksijenasyon ve dehidrojenasyon etkileri yoktur. Argon ark kaynağı, kolayca oksitlenebilen demir dışı metallerin, alaşımlı çeliklerin ve alüminyum, magnezyum, titanyum ve alaşımları, ısıya dayanıklı çelikler, paslanmaz çelikler ve daha fazlası gibi diğer malzemelerin kaynağı için uygundur.

CO2 Gaz Korumalı Kaynak

CO2 gaz korumalı kaynak, yaygın olarak CO2 kaynağı, CO kullanan bir tür metal inert gaz (MIG) kaynağıdır.2 ark ve kaynak alanını korumak için gaz. Bu kaynak yöntemi, elektrot olarak sürekli beslenen kaynak teli kullanır ve ana metal ile teli eritmek için tel ile iş parçası arasında oluşan arktan yararlanarak otomatik veya yarı otomatik kaynak yapılmasını sağlar.

Ark ateşlendikten sonra, kaynak telinin ucu, ark ve erimiş havuz CO2 Yüksek sıcaklıktaki metali havanın zararlı etkilerinden koruyan gaz. Prensibi ve ekipmanı metal inert gaz (MIG) kaynağına benzer, aradaki fark kullanılan koruyucu gazdır. Yaygın olarak kullanılan kaynak teli H08Mn2SiA'dır.

CO'nun özellikleri2 Gaz Korumalı Kaynak:

1) Yüksek verimlilik. Otomatik tel besleme, yüksek akım yoğunluğu ve konsantre ark ısısı ile kaynak hızı yüksektir. Kaynaktan sonra cüruf yoktur, cüruf giderme süresinden tasarruf sağlar. Verimlilik, çubuk ark kaynağından 1 ila 4 kat daha yüksektir.

2) İyi kaynak kalitesi. CO'nun korunması nedeniyle2 gazı, kaynak dikişinin düşük hidrojen içeriğine sahip olması ve telin yüksek manganez içeriğine sahip olması, önemli bir kükürt giderme etkisi ile sonuçlanır. Ayrıca, ark sıkıştırılmış gaz akışı altında yandığından, ısı yoğunlaşır, ısıdan etkilenen bölge küçüktür ve kaynaklı bağlantı iyi bir çatlak direncine sahiptir.

3) İyi operasyonel performans. CO2 Gaz korumalı kaynak, açık ark kaynağı işlemidir ve kaynak sorunlarının tespit edilmesini ve derhal ele alınmasını kolaylaştırır. Ayrıca çeşitli pozisyonlarda kaynak yapmak için uygundur ve esnek çalışma imkanı sunar.

4) Düşük maliyet. CO2 gaz ucuzdur ve kaynak teli disk şeklinde çıplak bir teldir, bu da maliyeti tozaltı ark kaynağı ve çubuk ark kaynağının yalnızca 40%'si kadar yapar.

CO2 Gaz korumalı kaynağın da önemli sıçramalar, zayıf kaynak oluşumu ve gaz cepleri oluşturma eğilimi gibi dezavantajları vardır. Ayrıca, metaller ve alaşım elementleri oksidasyona ve yanmaya yatkındır, bu da onu kolayca oksitlenebilen demir dışı metallerin ve yüksek alaşımlı çeliklerin kaynağı için uygun hale getirmez.

CO2 Gaz korumalı kaynak, düşük karbonlu çelik ve yüksek mukavemet seviyelerine sahip olmayan genel düşük alaşımlı yapısal çeliklerin kaynağı için uygundur, öncelikle ince levha kaynağı için kullanılır.

Elektroslag Kaynağı

Elektroslag kaynağı, elektrik akımı sıvı cüruftan geçerken oluşan dirençli ısıyı kullanan bir füzyon kaynağı yöntemidir.

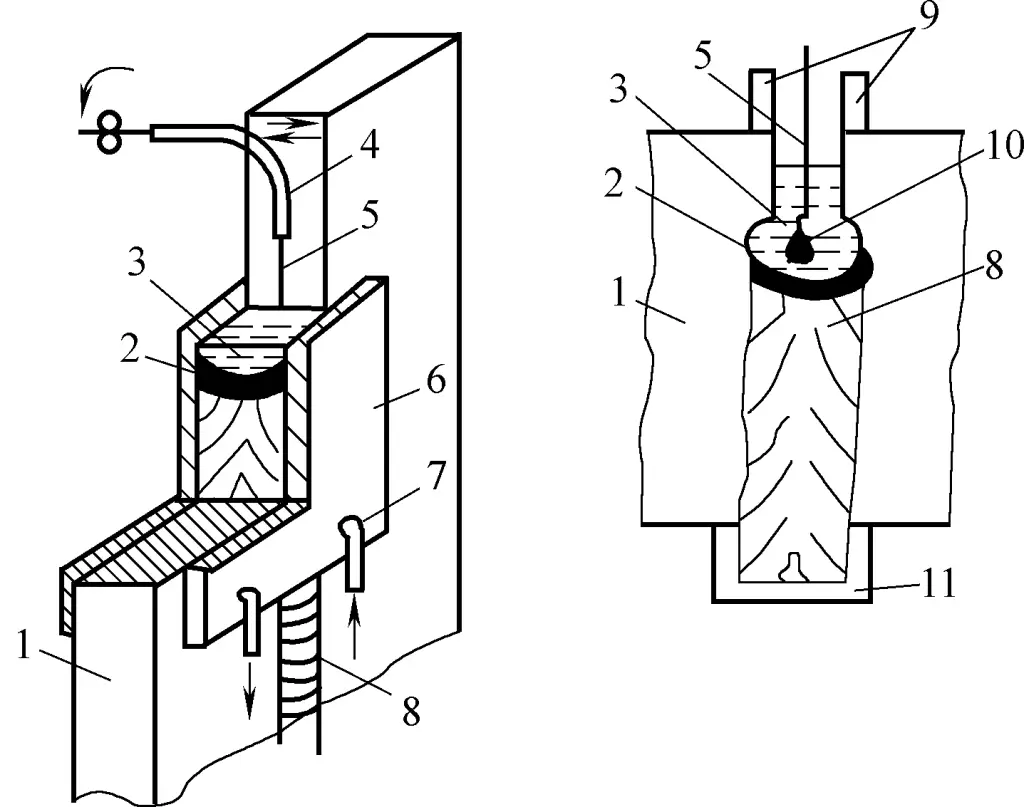

Elektroslag kaynağının kaynak işlemi Şekil 4-22'de gösterilmektedir. İki iş parçası dikey olarak (dikey bir kaynak dikişinde), 20-60 mm aralıklarla, her iki tarafta su soğutmalı bakır sürgüler, altta bir ark başlatıcı plaka ve üstte bir çıkış plakası ile yerleştirilir. Kaynak başlangıcında, kaynak teli arkı başlatmak için ark başlatıcı plaka ile kısa devre yapar.

1-İş parçası

2-Metal Eritme Havuzu

3-Bardak Havuz

4-İletken Nozul

5-Kaynak Teli

6-Kaydırıcı

7-Soğutma Suyu Borusu

8-Kaynak Dikişi

9-Lead-out Plaka

10-Eritilmiş Kaynak Teli

11-Arc Başlatma Plakası

Ark, sürekli olarak eklenen eritkeni eriterek bir cüruf havuzu oluşturur. Cüruf havuzu belirli bir kalınlığa ulaştığında ark söner ve kaynak teli ve iş parçası cüruf havuzunun dirençli ısısı ile erir.

Dolgu metali miktarı arttıkça, cüruf havuzu kademeli olarak yükselir ve her iki taraftaki su soğutmalı sürgüler de onunla birlikte yükselir. Kaynak dikişinin alt kısmı art arda katılaşarak bir kaynak dikişi oluşturur. İş parçasının kalınlığına bağlı olarak tekli veya çoklu teller kullanılabilir.

Elektroslag Kaynağının Özellikleri:

1) Yüksek verimlilik. Büyük iş parçaları tek bir işlemde kaynaklanabilir. Örneğin, tek bir tel sallanmazsa, 40-60 mm kalınlıklarda kaynak yapabilir; tek bir tel sallanırsa, 60-150 mm kalınlıklarda kaynak yapabilir.

2) İyi kaynak kalitesi. Kaynak dikişinin sıvı metali uzun bir bekleme süresine sahiptir, bu da gaz cepleri, inklüzyonlar ve diğer kusurların oluşma olasılığını azaltır; cüruf kaynak havuzunu kaplar ve iyi bir koruma sağlar.

3) Yüksek verimlilik ve düşük maliyet. Herhangi bir kalınlık için oluk açmaya gerek yoktur, sadece 25-60 mm boşluk bırakın ve tek bir işlemde kaynak yapılabilir; kaynak malzemeleri ve elektrik enerjisi tüketimi düşüktür.

Elektroslag kaynağının dezavantajı, kaynak banyosunun uzun süre yüksek sıcaklıkta kalması, tanelerin iri olması, ısıdan etkilenen bölgenin geniş olması ve kaynak sonrası tavlamanın gerekli olmasıdır; kaynak adaptasyonu zayıftır; her zaman dikey kaynak şeklinde yapılır, düz yapılamaz, ince iş parçalarının kaynağı için uygun değildir ve kaynak dikişi çok uzun olmamalıdır.

Elektroslag kaynağı karbon çeliği, alaşımlı çelik ve paslanmaz çelik gibi malzemelerin kaynağı için uygundur. Esas olarak kalın duvarlı basınçlı kapların, döküm kaynağının, dövme kaynağının ve kalın levha birleştirme kaynağı gibi büyük bileşenlerin kaynağında kullanılır. Kaynak kalınlığı genellikle 40 mm'den büyük olmalıdır.

Plazma Ark Kaynağı

Plazma ark kaynağı, mekanik sıkıştırma etkileri (ark nozulun küçük deliğinden geçerken zorla daraltma), termal sıkıştırma etkileri (soğuk hava akışının güçlü etkisi altında, yüklü parçacıklar, negatif iyonlar ve elektron akışı ark sütununun merkezine doğru yoğunlaşır) ve elektromanyetik daralma etkileri (ark sütunundaki yüklü parçacıkların akım çizgileri paraleldir ve manyetik alan akım çizgilerinin birbirini çekmesine ve daralmasına neden olur) yoluyla bir arkı dar bir plazma ışınına sıkıştıran bir kaynak işlemidir.

Prensip Şekil 4-23'te gösterilmiştir. Plazma arkının sıcaklığı 24.000 ila 50.000K'ya ulaşır, yüksek konsantrasyonlu enerji ve 105 10'a kadar6W/cm2kalın malzemeleri tek bir geçişte eritebilir. Plazma ark kaynağı hem kaynak hem de kesme için kullanılabilir.

Plazma ark kaynağı yüksek enerji yoğunluğuna, yüksek ark sütunu sıcaklığına, güçlü nüfuziyet gücüne sahiptir ve çift taraflı oluşumla eğim vermeden tek bir geçişte 10-12 mm çelikten kaynak yapabilir. Hızlı kaynak hızına, yüksek üretkenliğe, küçük ısıdan etkilenen bölgeye, minimum kaynak deformasyonuna ve iyi kaynak kalitesine sahiptir.

Akım 0,1A kadar düşük olduğunda, plazma arkı hala kararlı bir şekilde yanabilir ve folyolar ve termokupllar gibi 0,1-2 mm kalınlığındaki ultra ince plakaları kaynaklayabilir. Bununla birlikte, plazma ark kaynağı için ekipman karmaşıktır ve büyük miktarda gaz tüketir, bu da onu yalnızca iç mekan kaynağı için uygun hale getirir.

Şu anda plazma ark kaynağı esas olarak savunma sanayinde ve bakır, tungsten, nikel, molibden, alüminyum, titanyum ve alaşımlarının yanı sıra paslanmaz çelik ve yüksek mukavemetli çelik gibi erimesi zor, kolayca oksitlenen ve termal olarak hassas malzemelerin kaynağı için en son endüstriyel teknolojide kullanılmaktadır.

Elektron Işın Kaynağı

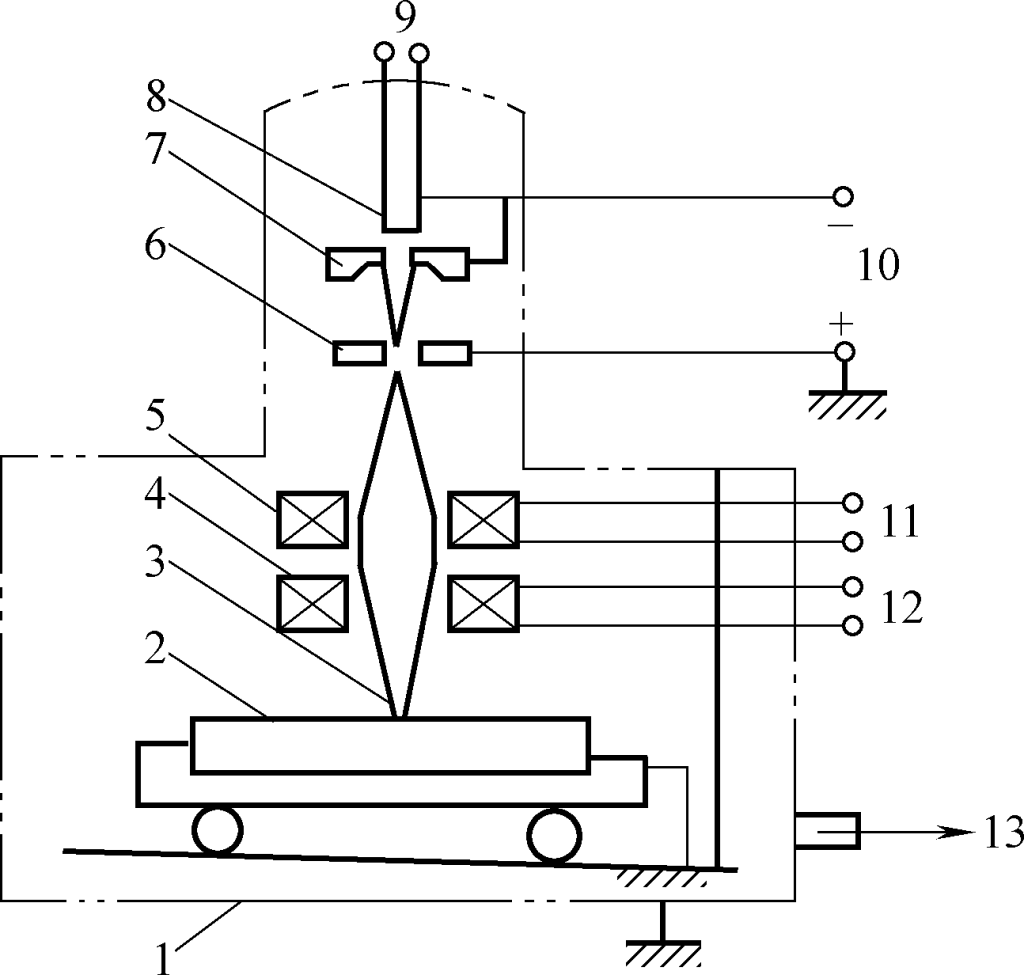

Elektron ışını kaynağı, vakumlu veya vakumsuz bir ortama yerleştirilen iş parçalarına çarparak ısı enerjisi üretmek için hızlandırılmış ve odaklanmış bir elektron ışını kullanan bir füzyon kaynağı yöntemidir.

İş parçasının bulunduğu ortamdaki vakum derecesine bağlı olarak, elektron ışını kaynağı yüksek vakumlu elektron ışını kaynağı, düşük vakumlu elektron ışını kaynağı ve vakumsuz elektron ışını kaynağı olarak ikiye ayrılır. Şekil 4-24 en yaygın kullanılan yüksek vakumlu elektron ışını kaynağını göstermektedir.

1-Vakum Odası

2-Kaynak

3-Elektron Işını

4-Manyetik Saptırma Cihazı

5 Odaklı Lens

6-Düğüm

7-Katot

8-Filament

9-AC Güç Kaynağı

10-DC Yüksek Gerilim Güç Kaynağı

11, 12- DC Güç Kaynağı

13-Egzoz Cihazı

Vakumda, elektron tabancasının katodu elektriksel olarak yüksek bir sıcaklığa kadar ısıtılır ve çok sayıda elektron yayar. Bu elektronlar güçlü bir elektrik alanının etkisi altında hızlandırılır.

Yüksek hızlı elektronlar yüksek enerjili bir yoğunluk oluşturur (109W/cm2) elektron ışını, ışın oluşturma cihazından (anot ve odaklama lensi) geçerek iş parçasının çok küçük bir alanına son derece yüksek bir hızda (1,6×108m/s). Kinetik enerji ısı enerjisine dönüşerek çarpılan alanın hızla erimesine ve hatta buharlaşmasına neden olur.

İş parçasının erime derecesine göre uygun şekilde hareket ettirilmesiyle istenen bağlantı elde edilebilir. Elektron ışın kaynağında genellikle dolgu metali eklenmez.

Vakumlu elektron ışını kaynağı vakumda gerçekleştirilir, bu nedenle metal oksitlenmez veya nitrürlenmez, bu da yüksek kaynak kalitesi ile sonuçlanır. Kaynak sırasında ısı oldukça konsantredir, bu da ısıdan etkilenen küçük bir bölge (sadece 0,05 ~ 0,75 mm) ile sonuçlanır, kaynak deformasyonunu neredeyse ortadan kaldırır ve hassas işlemeden sonra parçaların kaynaklanması için uygun hale getirir.

Elektron ışını kaynak işlemi parametrelerinin ayarlanabilir aralığı geniştir ve farklı kalınlıktaki plakaları (0,1 ~ 300 mm) kaynaklayabilir. Elektron ışınının enerji yoğunluğu yüksektir, kaynak hızı hızlıdır ve kaynağın derinlik-genişlik oranı bir oluğa ihtiyaç duymadan 20:1'e ulaşabilir, bu da yüksek verimlilik ve düşük maliyetle sonuçlanır.

Vakum elektron ışını kaynağı, çeşitli refrakter metallerin (titanyum, molibden vb.), reaktif metallerin (kalay, çinko vb. gibi düşük kaynama noktalı elementlerin yüksek içeriğine sahip alaşımlar hariç) ve çeşitli alaşımlı çeliklerin, paslanmaz çeliklerin vb. kaynağı için uygundur.

İnce duvarlı, mikro yapıların yanı sıra mikroelektronik devre bileşenleri, büyük füze muhafazaları, nükleer ekipmandaki kalın duvarlı yapılar ve rulmanlar, dişli tertibatları vb. gibi kalın levha yapıların kaynağında kullanılabilir."

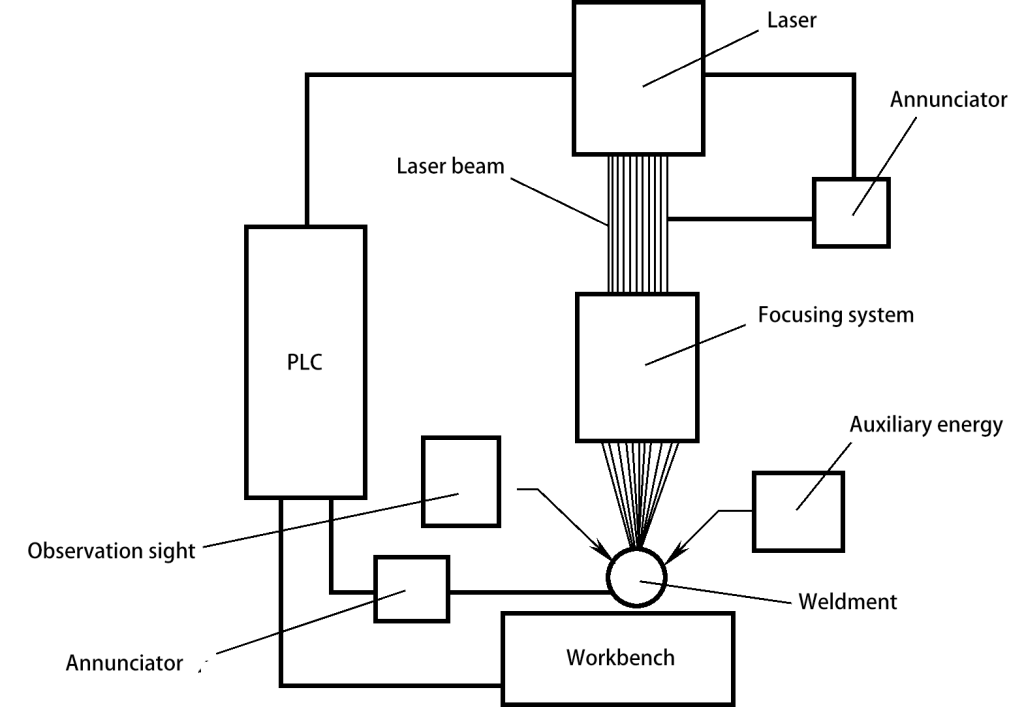

Lazer Kaynağı

Lazer kaynağı, kaynak için iş parçasına çarpan odaklanmış bir lazer ışını tarafından üretilen ısıyı kullanan bir tekniktir. Lazer, yüksek yoğunluklu, mükemmel monokromatikliğe ve iyi yönlülüğe sahip tutarlı bir ışık biçimidir. Odaklanmış bir lazer ışınının enerji yoğunluğu son derece yüksektir. Kısa bir süre içinde lazer enerjisi termal enerjiye dönüştürülebilir ve 10.000°C'nin üzerinde sıcaklıklara ulaşabilir.

Lazer kaynağı sırasında (Şekil 4-25) lazer, bir odaklama sistemi tarafından küçük bir odak noktasına odaklanan ve enerjiyi daha da yoğunlaştıran bir lazer ışını üretmek için uyarılır.

Lazer ışını iş parçasının dikişine odaklandığında, ışık enerjisi kaynak malzemesi tarafından emilir ve termal enerjiye dönüştürülür, odak noktasının yakınında yüksek sıcaklıklar üreterek metalin anında erimesine ve soğuduktan sonra kaynaklı bir bağlantı oluşturmasına neden olur.

Lazer kaynağı yüksek enerji yoğunluğuna sahiptir ve ısı kaynağı çok kısa bir süre boyunca etki eder, bu da minimum ısıdan etkilenen bölge, minimum kaynak deformasyonu ve yüksek kaynak boyutu doğruluğu ile sonuçlanır. Hassas parçaların ve ısıya duyarlı malzemelerin kaynağında kullanılabilir. Bu arada, son derece hızlı kaynak işlemi nedeniyle, kaynaklı malzemenin oksitlenme olasılığı daha düşüktür ve vakum veya gaz korumasına gerek kalmadan atmosferde kaynak yapılmasına izin verir.

Lazer kaynağı esnektir ve saptırma prizmaları veya optik fiberler yardımıyla ulaşılması zor alanlara yönlendirilebilir veya şeffaf malzemelerden kaynağa odaklanmak için kullanılabilir.

Lazer kaynağı, yalıtım malzemeleri, farklı metaller ve metaller ile metal olmayanlar arasında kaynak yapmak için uygundur. Şu anda, öncelikle mikro hassasiyetli, yoğun düzenlenmiş ve ısıya duyarlı kaynak bileşenlerinde kullanılmaktadır.

Basınç Kaynağı

Basınçlı kaynak, metalleri plastik bir duruma ısıtarak, plastik deformasyona, yeniden kristalleşmeye ve atomik difüzyona neden olacak şekilde basınçlandırarak ayrılmaz bağlantılar elde eden bir kaynak yöntemleri kategorisini ifade eder. Bu, iki ayrı yüzeyin atomlarını metalik bağlar oluşturacak kadar yakınlaştırır (0,3 ~ 0,5 nm'lik bir kafes mesafesinde).

Direnç Kaynağı

Direnç kaynağı, birleştirilmiş iş parçalarının elektrotlar aracılığıyla basınçlandırıldığı ve bir elektrik akımı temas yüzeyinden ve kaynak bağlantısının bitişik alanından geçtiğinde direnç tarafından üretilen ısının kaynak için kullanıldığı bir yöntemdir. Yaygın türleri şunlardır punta kaynağıdikiş kaynağı ve alın kaynağı.

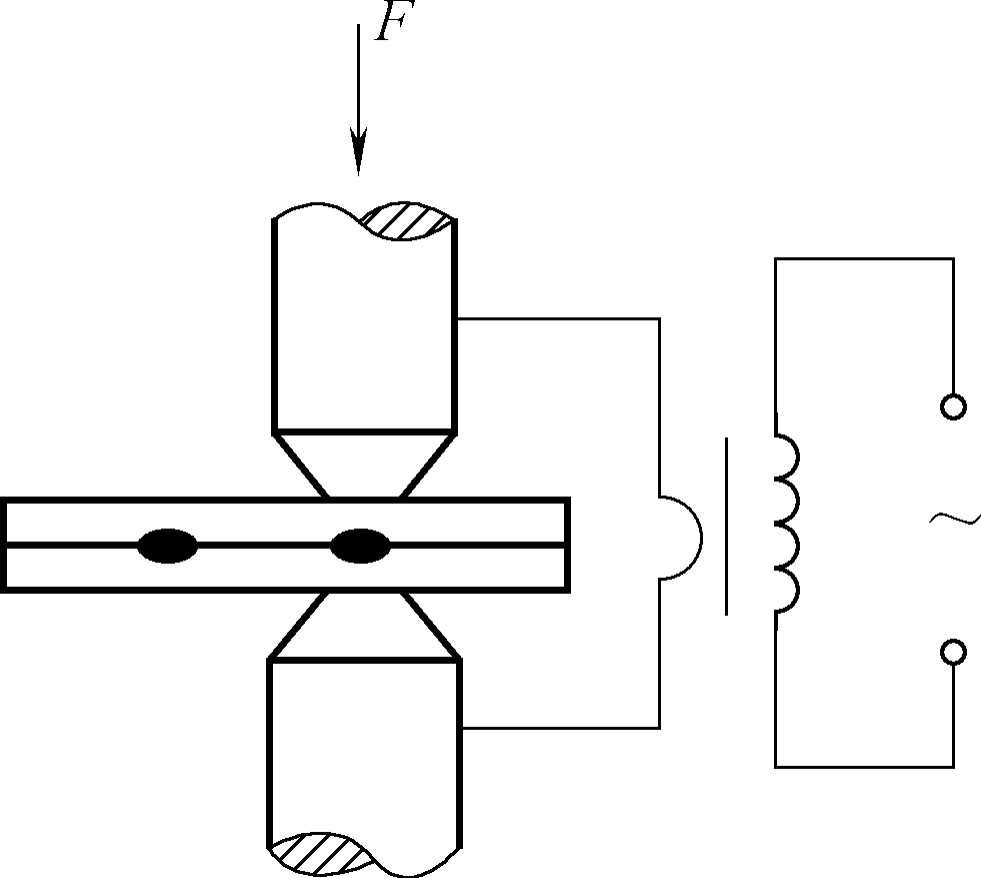

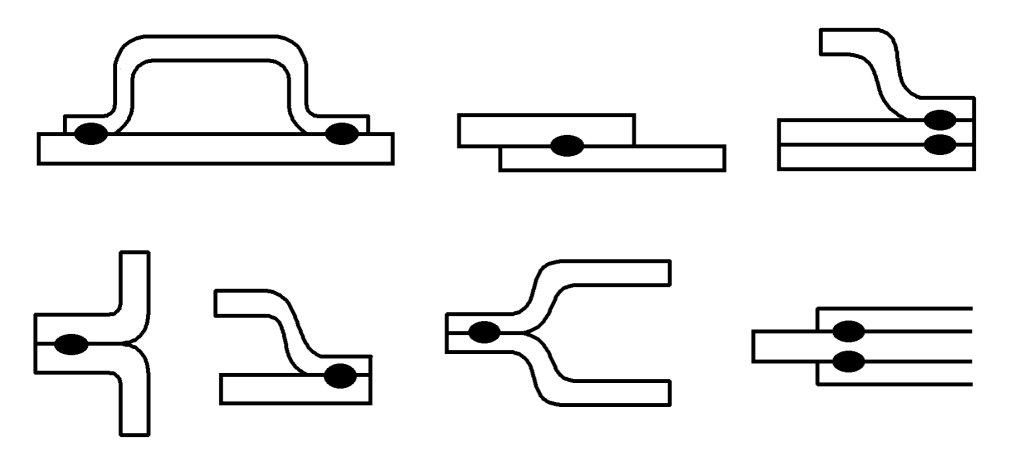

(1) Punta Kaynağı

Punta kaynağı, ana metali direnç ısısı ile bölgesel olarak eriterek bir kaynak noktası oluşturan bir direnç kaynağı yöntemidir. Bu, iş parçalarının bir bindirme bağlantısına sıkıca birleştirilmesiyle elde edilir. uydurma iki silindirik elektrot arasında, basınç uygulayarak ve bir elektrik akımı geçirerek. Prensip Şekil 4-26'da gösterilmiştir ve yaygın spot kaynak bağlantıları Şekil 4-27'de gösterilmektedir.

Punta kaynağı sırasında, iki iş parçasının yakın temas halinde olmasını sağlamak için önce basınç uygulanır, ardından elektrik akımıyla ısıtma yapılır. İş parçalarının temas noktasındaki direnç büyük olduğundan, ısı burada yoğunlaşır, sıcaklığı hızla artırır ve metali eriterek belirli bir boyutta bir eriyik çekirdeği oluşturur.

Akım kesildiğinde ve basınç kaldırıldığında, iki iş parçasının temas noktasındaki eriyik çekirdek katılaşarak yoğun bir kaynak noktası oluşturur. Nokta kaynağından önce, iş parçalarının aşırı temas direnci nedeniyle nokta kaynağının kalitesini ve elektrotların ömrünü etkilemesini önlemek için iş parçalarının yüzeyindeki oksit filmini, yağ lekelerini vb. kesinlikle temizlemek çok önemlidir.

Buna ek olarak, punta kaynağı sırasında, bir miktar akım zaten kaynaklanmış noktalardan akarak kaynak noktasındaki akımı azaltır ve bir şönt fenomenine neden olur. Şöntlemeyi en aza indirmek için punta kaynak mesafesi çok küçük olmamalıdır. Punta kaynağının kalitesini etkileyen ana proses parametreleri elektrot basıncı, kaynak akımı ve enerji verme süresidir.

Elektrot basıncı çok yüksekse, temas direnci düşer, ısıyı azaltır ve yetersiz kaynak noktası mukavemetine neden olur. Elektrot basıncı çok düşükse, iş parçaları arasındaki temas zayıftır.

Isı kaynağı güçlü olmasına rağmen kararsızdır ve hatta sıçrama ve yanma kusurlarına yol açabilir. Kaynak akımı yetersizse, ısı yetersizdir, erime derinliği çok küçüktür ve hatta erimemeye neden olabilir; akım çok yüksekse, erime derinliği çok büyüktür ve metal sıçraması olabilir, hatta yanmaya neden olabilir.

Enerji verme süresinin punta kaynağının kalitesi üzerindeki etkisi akımınkine benzerdir. Nokta kaynağı esas olarak 4 mm'nin altındaki ince levha yapıların ve takviye çubuklarının kaynağında kullanılır.

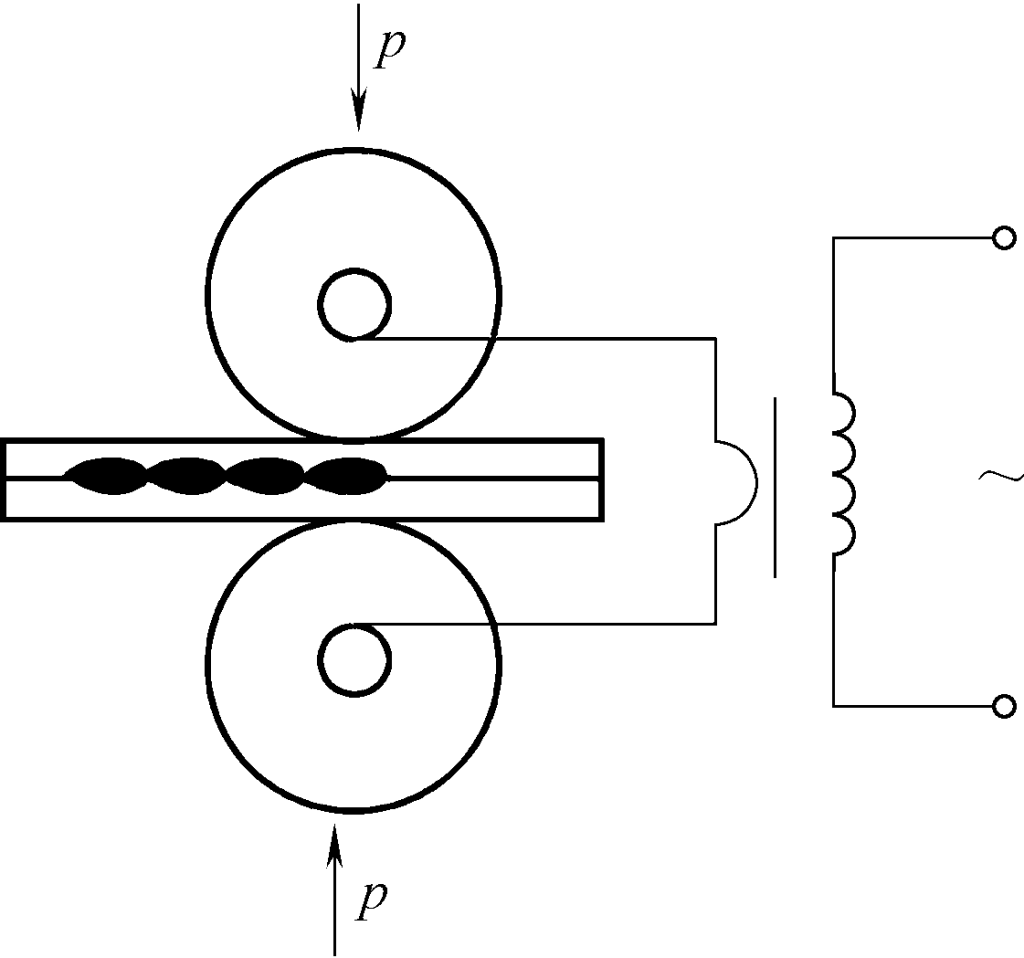

(2) Dikiş Kaynağı

Dikiş kaynağı sürekli bir nokta kaynağı işlemidir. Silindirik elektrotlar yerine sürekli dönen disk şekilli elektrotlar kullanır ve Şekil 4-28'de gösterildiği gibi kaynak sonrasında üst üste binen sürekli kaynak dikişleri elde edilir.

Disk şeklindeki elektrot sadece iş parçalarına basınç uygulamak ve elektrik iletmekle kalmaz, aynı zamanda dikiş kaynağını tamamlamak için iş parçalarını kendi dönüşüyle ileri doğru hareket ettirir.

Dikiş kaynağı sırasında şöntleme olgusu daha şiddetlidir. Aynı kalınlıktaki iş parçalarını kaynaklarken, kaynak akımı punta kaynağının 1,5 ~ 2 katıdır. Dikiş kaynağı genellikle yağ tankları, su tankları, susturucular vb. gibi sızdırmazlık gerektiren 3 mm'nin altındaki ince duvarlı kapların kaynağında kullanılır.

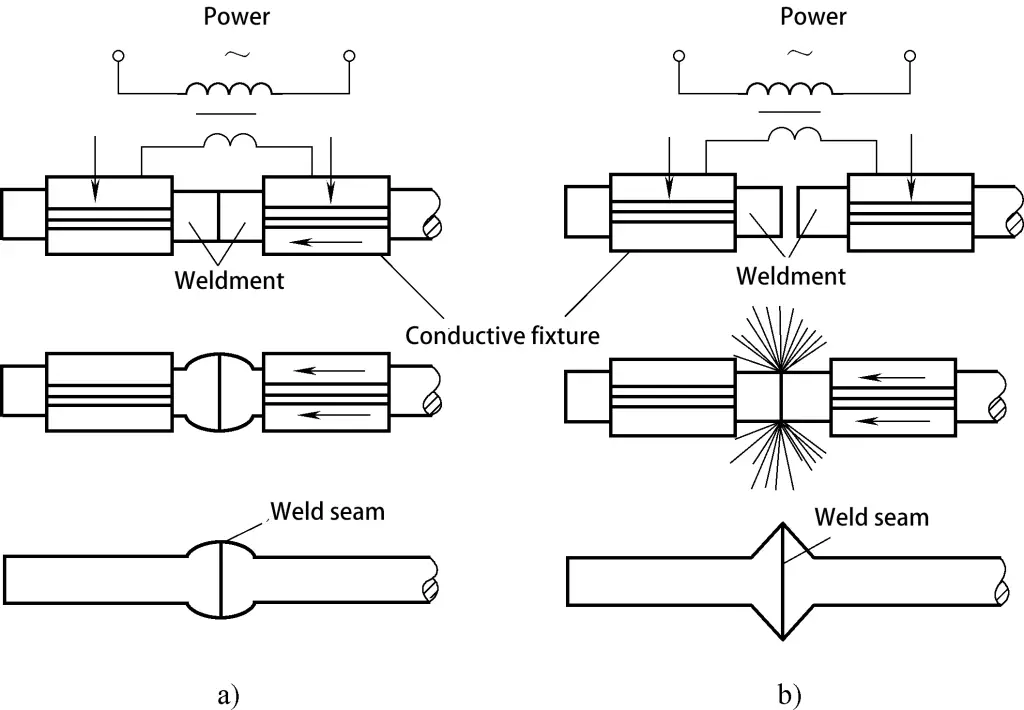

(3) Alın Kaynağı

Alın kaynağı, iki iş parçasını bir alın bağlantısında birleştirmek için dirençli ısı kullanan ve tüm uç yüzeyleri kaynaklayan bir direnç kaynağı yöntemidir.

1) Direnç Alın Kaynağı: Direnç alın kaynağı, iş parçalarının bir alın bağlantısına monte edilmesini, uç yüzlerinin yakın temas halinde olmasını ve plastik bir duruma ısıtmak için dirençli ısı kullanılmasını içerir. Daha sonra kaynağı tamamlamak için basınç uygulanır. Bu kaynak yönteminin prensibi Şekil 4-29a'da gösterilmektedir. Dirençli alın kaynağı, pürüzsüz bağlantılar, minimum çapak ve basit bir kaynak işlemi avantajına sahiptir.

a) Direnç Alın Kaynağı

b) Flaş Alın Kaynağı

Bununla birlikte, bağlantıları daha düşük mekanik özelliklere sahiptir ve iş parçası uç yüzeylerinin yüksek düzeyde hazırlanmasını gerektirir (sıkı kaynak öncesi temizlik gereklidir). Genellikle küçük kesitli (250mm²'nin altında) metal profillerin alın birleştirmelerinde kullanılır.

2) Flaş Alın Kaynağı: Kaynak sırasında iş parçaları elektrot kelepçe kafasına sıkıştırılır, güç kaynağı açılır ve kademeli olarak bir araya getirilir. Pürüzlü temas uç yüzeyleri nedeniyle, başlangıçta sadece birkaç nokta temas halindedir.

Çok küçük bir temas alanına sahip bu birkaç noktadan güçlü bir akım geçtiğinde, büyük miktarda dirençli ısı üretilir ve temas noktalarındaki metalin hızla erimesine ve hatta buharlaşmasına neden olur. Elektromanyetik kuvvetlerin ve gaz patlamasının etkisi altındaki erimiş metal, yüzey oksitleriyle birlikte püskürerek parlak bir parıltı oluşturur. İş parçaları ilerlemeye devam ettikçe, yeni temas noktalarında parlama meydana gelir.

İş parçalarının temas eden uç yüzeyinin tamamında ince bir metal tabakası eridiğinde, basınç hızla uygulanır ve güç kesilir. İki iş parçası daha sonra soğur ve basınç altında katılaşarak birbirine kaynaklanır. Flaş alın kaynağının prensibi Şekil 4-29b'de gösterilmektedir.

Flaş alın kaynağı işlemi sırasında, iş parçasının ucundaki oksitler ve kirlilikler flaş kıvılcımları tarafından dışarı atılır veya sıvı metal ile sıkılarak hava girişi önlenir. Böylece, bağlantı daha az kirliliğe, yüksek kaliteye sahiptir ve hem kaynak mukavemeti hem de plastisite daha yüksektir. Uç yüzeyinin kaynak öncesi temizlenmesi gereksinimi yüksek değildir.

Genellikle raylar, ankraj zincirleri, borular, tekerlek jantları ve aletler gibi önemli parçaların kaynağında kullanılır. Ayrıca 0,01 mm çapındaki metal tellerden 500 mm çapındaki borulara ve 20000 mm²'ye kadar kesite sahip metal profil veya plakalara kadar farklı metallerin (alüminyum-bakır, bakır-çelik, alüminyum-çelik vb.) kaynağında da kullanılabilir.

Ancak, flaş alın kaynağı iş parçalarında daha fazla yanık oluşmasına neden olur ve kaynak sonrasında çapakların temizlenmesi gerekir."

(4) Direnç Kaynağının Özellikleri

Direnç kaynağı, nispeten düşük sıcaklıklarda hızlı ısıtma sağlayarak iş parçasında minimum termal etki ve deformasyona neden olur, böylece yüksek kaliteli bağlantıların oluşturulmasını kolaylaştırır. İlave dolgu metali veya fluks gerektirmez. İşlem ark ışığı içermez, minimum gürültü üretir ve daha az toz ve zararlı gaz üreterek daha iyi bir çalışma ortamı sağlar.

Direnç kaynağı ünitelerinin yapısı basittir, hafiftir ve iyi hava sızdırmazlığı sergiler, bu da onları karmaşık şekillerdeki parçaların üretimi için ideal kılar. Süreç kolayca mekanize ve otomatik hale getirilebilir, bu da yüksek üretkenlik sağlar.

Ancak direnci etkileyen faktörler ısı dalgalanmalarına yol açarak tutarsız bağlantı kalitesine neden olabilir. Bu durum, direnç kaynağının bazı kritik bileşenlere uygulanmasını bir dereceye kadar sınırlandırabilir. Ayrıca, direnç kaynağı önemli miktarda elektrik tüketir ve makineler karmaşık ve maliyetlidir.

Sürtünme Kaynağı

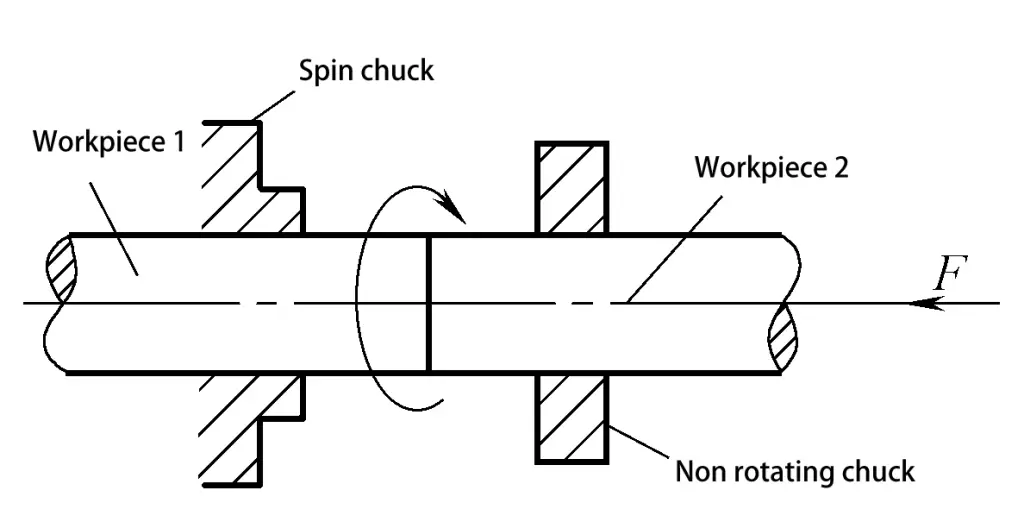

Sürtünme kaynağı uç yüzeyleri termoplastik bir duruma getirmek için iş parçası yüzeyleri arasında sürtünme ile üretilen ısıyı kullanan ve ardından kaynak işlemini tamamlamak için hızlı basınç uygulayan bir basınçlı kaynak yöntemidir. Şekil 4-30'da gösterildiği gibi, sürtünme kaynağı prensibi iş parçası 1'in dönen bir aynada ve iş parçası 2'nin eksenel olarak hareket edebilen ve basınç uygulayabilen bir aynada tutulmasını içerir.

Kaynak başlangıcında, iş parçası 1 yüksek hızda dönerken, iş parçası 2 iş parçası 1'e doğru hareket eder ve temas eder. Sürtünme yüzeyleri tarafından tüketilen mekanik enerji ısıya dönüştürülür ve eklemin sıcaklığını belirli bir seviyeye (termoplastik durum) yükseltir. Bu noktada, iş parçası 1 dönmeyi durdurur ve yoğun bir bağlantı yapısı oluşturmak için basınç altında soğuyan iş parçası 2'nin bir ucuna üst basınç uygulanır.

Sürtünme kaynağı bağlantıları genellikle eşit kesitlidir, ancak bir kesitin dönen bir gövde olması koşuluyla eşit olmayan kesitte de olabilirler.

(1) Sürtünme Kaynağının Özellikleri

1) İyi ve istikrarlı bağlantı kalitesi. Sürtünme kaynağı sıcaklığı, iş parçası metalinin erime noktasından daha düşüktür, ısıdan etkilenen bölge küçüktür ve bağlantı, üst kuvvet altında plastik deformasyonu ve yeniden kristalleşmeyi tamamlayarak yoğun bir yapıya neden olur.

Ayrıca, iş parçası uç yüzeyindeki oksit filmi ve yağ kirliliği sürtünme ile silinir, bu da bağlantıyı gözenekliliğe ve cüruf kalıntılarına daha az eğilimli hale getirir ve böylece bağlantı kalitesini artırır.

2) Yüksek kaynak verimliliği ve düşük maliyet. Sürtünme kaynağının kullanımı basittir ve dolgu metali gerektirmez, bu da otomatikleştirmeyi kolaylaştırır ve daha yüksek üretkenliğe yol açar. Aynı zamanda, ekipman basittir ve enerji tüketimi düşüktür, flaş alın kaynağının yalnızca 1/10 ila 1/5'i kadardır, bu da daha düşük maliyetlerle sonuçlanır.

3) Geniş uygulanabilirlik. Sadece yaygın demir ve demir dışı metaller için değil, aynı zamanda oda sıcaklığında mekanik ve fiziksel özelliklerinde önemli farklılıklar olan özel malzemelerin ve benzer olmayan malzemelerin kaynağı için de uygundur.

4) İyi üretim koşulları. Sürtünme kaynağı kıvılcım, ark ışığı veya toz üretmez, bu da kullanımı kolaylaştırır ve işçiler için emek yoğunluğunu azaltır.

(2) Sürtünme Kaynağı Uygulamaları

Hızlı ve etkili bir basınçlı kaynak yöntemi olan sürtünme kaynağı genellikle yuvarlak iş parçalarının, çubukların ve boruların alın kaynağı için kullanılır. Çapları 2 ila 100 mm arasında değişen katı iş parçalarını kaynaklayabilir ve tüp dış çapları birkaç yüz milimetreye ulaşabilir. Alet üretiminin yanı sıra otomobillerde, traktörlerde, petrol sondaj çubuklarında, elektrik santrallerinde ve tekstil makinelerinde yaygın olarak kullanılmaktadır.

Sürtünme kaynak makinesi için ilk yatırım yüksek olduğundan, sürtünme kaynağı büyük ölçekli üretim için uygundur.

Patlama Kaynağı

Patlama kaynağı, patlayıcıların patlamasıyla ortaya çıkan yüksek basınç (700 MPa), yüksek sıcaklık (3000℃) ve yüksek hızlı (500-1000 m/s) şok dalgasını kullanarak kaplamaya etki eden ve taban plakasıyla şiddetli bir şekilde çarpışmasına neden olan bir basınç kaynağı yöntemidir. Bu, temas noktasında yüzey oksitlerini ve diğer safsızlıkları gideren ve yüksek basınç altında katı hal eklemi oluşturan bir jet oluşturur.

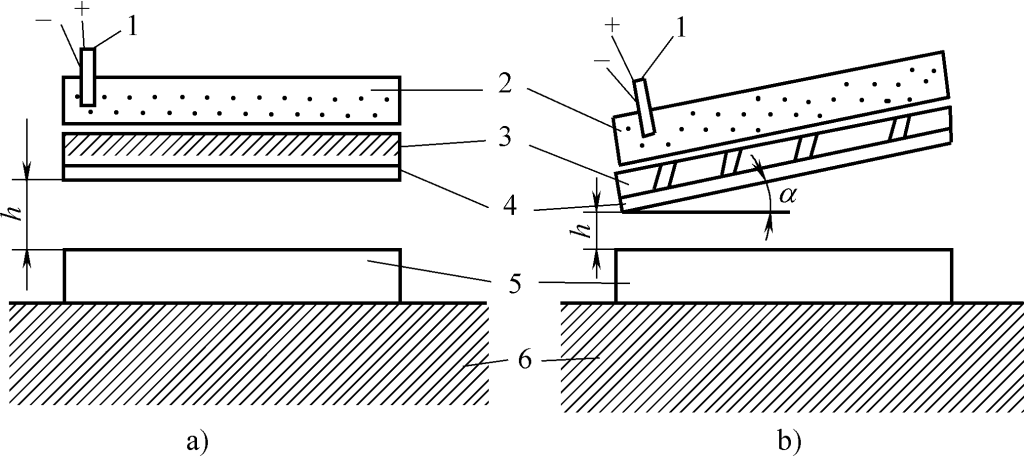

Şekil 4-31'de gösterildiği gibi, yeterli mukavemet ve plastikliğe sahip olan ve işlemin gerektirdiği hızlı deformasyona dayanabilen herhangi bir metal patlama kaynağı yapılabilir. Yöntem, farklı montaj yöntemlerine göre paralel ve açılı yöntemler olarak ikiye ayrılabilir.

a) Paralel Yöntem b) Açı Yöntemi

1-Patlatıcı

2-Patlayıcı

3-Tampon Katmanı

4-Kaplama

5-Taban Plakası 6-Temel

Patlama kaynaklı bağlantıların kalitesi, ısıdan etkilenen küçük bir bölge ile iyidir. Öncelikle diğer kaynak yöntemleri için uygun olmayan alüminyum-çelik-bakır, titanyum-çelik ve zirkonyum-niyobyum gibi büyük kompozit plakaların ve kompozit boruların kaynağı için kullanılır.

Ultrasonik Kaynak

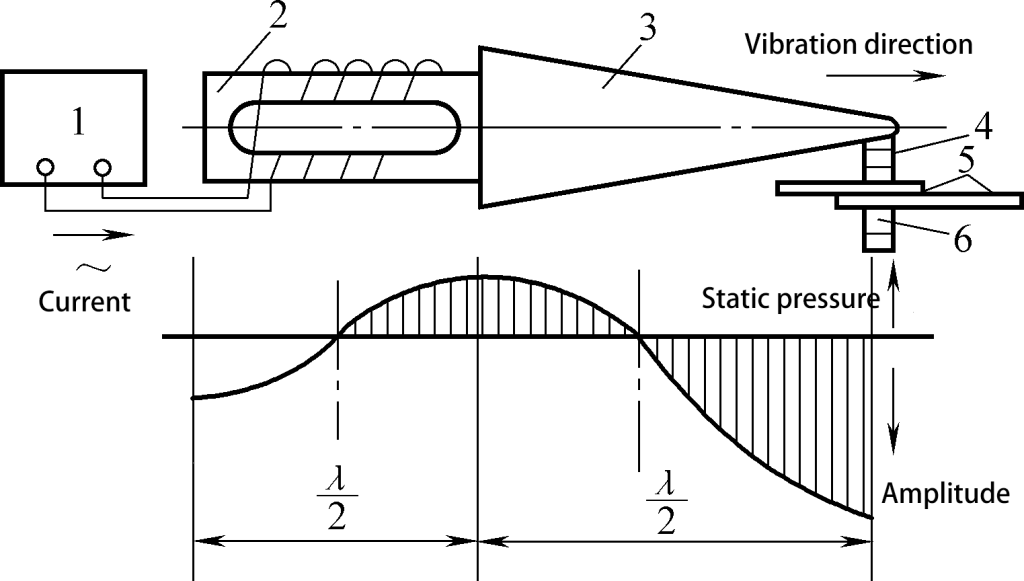

Ultrasonik kaynak, Şekil 4-32'de gösterildiği gibi kaynak yapmak için basınç uygulanırken, iş parçalarının birleşimini yerel olarak ısıtmak ve temizlemek için ultrasoniğin yüksek frekanslı salınım enerjisini kullanan bir basınç kaynağı şeklidir.

1 - Ultrasonik Jeneratör

2 - Dönüştürücü

3 - Konsantratör

4 - Üst Ses Direği

5 - Kaynak

6 - Alt Ses Direği

Kaynak işlemi sırasında, ultrasonik jeneratör tarafından üretilen ultrasonik dalgalar, bir dizi enerji dönüşümü ve iletim adımı yoluyla üst ses kutbuna ulaşır. Salınan kutupların etkisi altında, iki iş parçasının yerel temas noktalarında yoğun sürtünme, sıcaklık artışı ve deformasyon meydana gelir, böylece oksitler gibi kirletici maddeleri kırar veya dağıtır ve saf metal atomlarını metalurjik bağlar oluşturacak kadar yaklaştırır.

Ultrasonik kaynak işleminde, iş parçalarından akım geçmediği gibi alev veya ark ışığı gibi ısı kaynaklarının etkisi de yoktur. Sürtünme, difüzyon ve plastik deformasyonun bir kombinasyonunu içeren bir kaynak işlemidir. Ultrasonik kaynak, ultrasonik nokta kaynağı ve ultrasonik dikiş kaynağı olarak ikiye ayrılabilir.

Ultrasonik kaynak, geniş bir kaynaklanabilir malzeme yelpazesine sahiptir ve özellikle yüksek erime noktalı, yüksek termal iletkenliğe sahip, erimesi zor metallerin ve benzer olmayan malzemelerin yanı sıra önemli kalınlık farklılıkları ve 2μm altın folyo gibi çok katmanlı folyolar, mikroelektronik cihazların devre uçları vb. gibi özel yapıların kaynağı için uygundur.

Diğerlerinin yanı sıra PVC, polietilen, naylon ve pleksiglas gibi plastikleri kaynaklamak için de kullanılabilir.

Lehimleme

Sert lehim, erime noktası ana malzemeninkinden daha düşük olan bir metal dolgu malzemesinin kullanıldığı bir kaynak yöntemidir. İş parçası ve dolgu malzemesi, dolgu malzemesinin erime noktasının üzerinde ancak ana malzemenin erime noktasının altında bir sıcaklığa kadar ısıtılır.

Bu işlem, sıvı dolgu malzemesinin temel malzemeyi ıslatmasını, bağlantı boşluğunu doldurmasını ve temel malzeme ile karşılıklı olarak yayılmasını sağlar. Soğumanın ardından bir bağlantı elde edilir.

Lehimleme, sert lehim olarak da bilinen fiziksel bir bağlantı olarak kabul edilir. Sert lehimlemede kullanılan akı, dolgu ve ana malzemelerin yüzeylerinden oksitleri ve diğer safsızlıkları gidermeye yarayan sert lehim akısı olarak adlandırılır.

İş parçasının ve dolgu malzemesinin yüzeylerini sıvı bir film şeklinde kaplar, sıvı dolgu malzemesini ve iş parçasını oksidasyondan korumak için havadan izole eder. Ayrıca, sıvı dolgu malzemesinin iş parçası üzerindeki ıslanabilirliğini artırır ve dolgu malzemesinin boşlukları doldurma kabiliyetini geliştirir.

Sert lehimleme ile diğer kaynak yöntemleri arasındaki temel fark, iş parçalarının kaynak işlemi sırasında erimemesidir. Bunun yerine bağlantı, iş parçalarının eritilmesi ve daha düşük erime noktasına sahip bir dolgu malzemesi ile doldurulmasıyla yapılır.

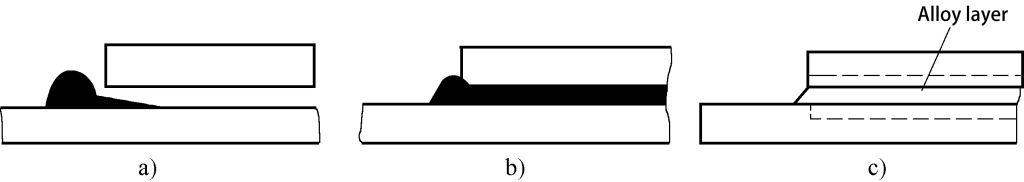

Sert lehimleme işlemi üç aşamaya ayrılır: Şekil 4-33'te gösterildiği gibi ıslatma, yayma ve birleştirme.

a) Islatma

b) Yayılma

c) Birleştirme

1. Lehimlemenin Sınıflandırılması

Sert lehimleme, dolgu malzemesinin erime noktasına bağlı olarak yumuşak sert lehimleme ve sert sert lehimleme olarak ikiye ayrılabilir.

(1) Yumuşak lehimleme

Yumuşak sert lehimlemede erime noktaları 450°C'nin altında olan dolgu malzemeleri kullanılır, bu da tipik olarak 60 ila 190 MPa arasında daha düşük mukavemetli bağlantılara neden olur ve 100°C'nin altındaki çalışma sıcaklıkları için uygundur. Bu dolgu maddeleri, bağlantı boşluklarına nüfuz etme konusunda güçlü bir kabiliyete sahiptir ve iyi bir kaynak işlenebilirliği sergiler.

Yaygın yumuşak lehim dolgu maddeleri arasında kalay lehimleme olarak da bilinen kalay-kurşun alaşımları bulunur. Kalay lehim dolguları oldukça iletkendir, bu nedenle öncelikle elektronik devrelerdeki bileşenleri bağlamak için kullanılırlar. Yumuşak lehimlemede kullanılan flakslar çoğunlukla reçine ve çinko klorür çözeltilerini içerir.

(2) Sert lehimleme

Sert lehimlemede erime noktaları 450°C'nin üzerinde olan dolgu malzemeleri kullanılır, bu da 200 MPa'yı aşan ve daha yüksek çalışma sıcaklıklarına dayanabilen daha yüksek mukavemetli bağlantılar sağlar.

Yaygın sert lehim dolgu maddeleri arasında alüminyum bazlı, gümüş bazlı ve bakır bazlı alaşımlar ile esas olarak boraks, borik asit, florürler ve klorürlerden oluşan flakslar bulunur.

2. Sert Lehimlemede Bağlantı Konfigürasyonları ve Isıtma Yöntemleri

Sert lehimlemedeki bağlantı konfigürasyonları arasında sac metal üst üste bindirme, manşon yerleştirme ve diğerleri bulunur. Bu bağlantılar, iyi yük taşıma kapasitesi sağlayan geniş lehimli yüzeylere sahiptir.

Sert lehim ısıtma yöntemleri arasında alevle ısıtma, dirençli ısıtma, indüksiyonla ısıtma, fırınla ısıtma, tuz banyosuyla ısıtma ve havya ile ısıtma yer alır. Isıtma yönteminin seçimi, dolgu malzemesinin türü, iş parçasının şekli ve boyutu, bağlantı sayısı, kalite gereksinimleri ve üretim hacmi gibi faktörlere göre belirlenebilir.

Bunlar arasında havya ile ısıtma daha düşük sıcaklıklar üretir ve genellikle sadece yumuşak lehimleme için uygundur.