I. Temel Süreç Bilgisi

1. Kazıma Prensipleri ve Fonksiyonları

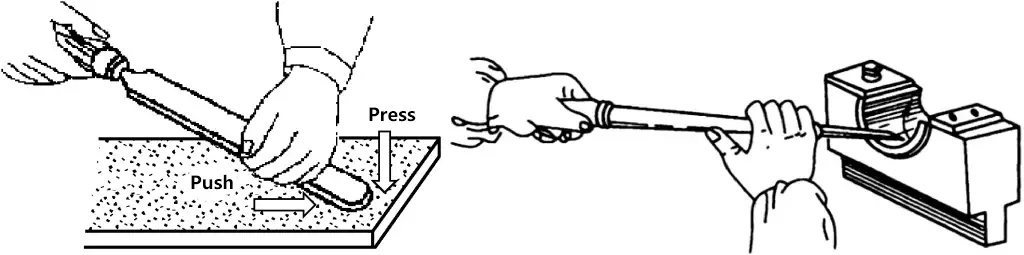

Şekil 1'de gösterildiği gibi, kazıma, işlenen yüzeyin hassasiyetini daha da artırmak için bir iş parçasının yüzeyinden çok ince bir metal tabakasını çıkarmak için bir kazıyıcı kullanma işlemidir.

Temel kazıma yöntemi, işlenen yüzeydeki daha yüksek metal katmanların konumlarını ve dağılımlarını göstermek için kazınan yüzeye uyan standart araçların veya iş parçalarının kullanılmasını içeren karşılıklı kazımadır. Operatör, bu yüksek metal katmanları kaldırmak için kazıyıcıya basınç ve itme kuvveti uygular ve gerekli işleme hassasiyeti elde edilene kadar karşılıklı kazıma yoluyla sürekli olarak rafine eder.

Kazıma işlemi genellikle üç aşamaya ayrılır: kaba kazıma, ince kazıma ve hassas kazıma. Gerekli işleme hassasiyetini elde etmek için, genellikle tekrarlanan karşılıklı kazıma ve arıtma işlemlerini içerir. Kazıma yoluyla, işlenen yüzeylerin şekil hassasiyeti, konum hassasiyeti ve temas hassasiyeti daha da iyileştirilir, yüzey pürüzlülüğü azaltılır ve tertibatın yağ tutma ve sızdırmazlık performansı büyük ölçüde artırılır.

2. Kazıma Araçları

(1) Geliştirici

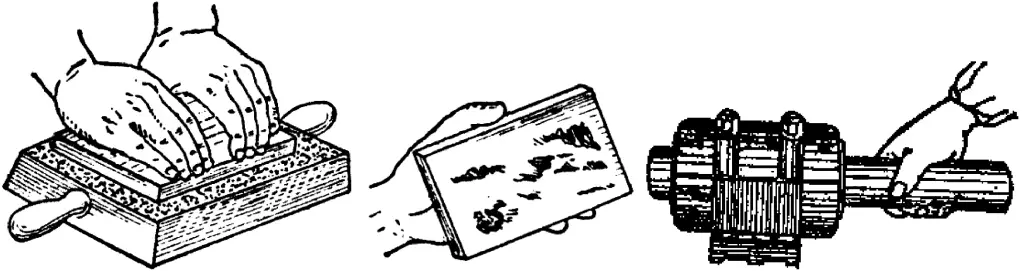

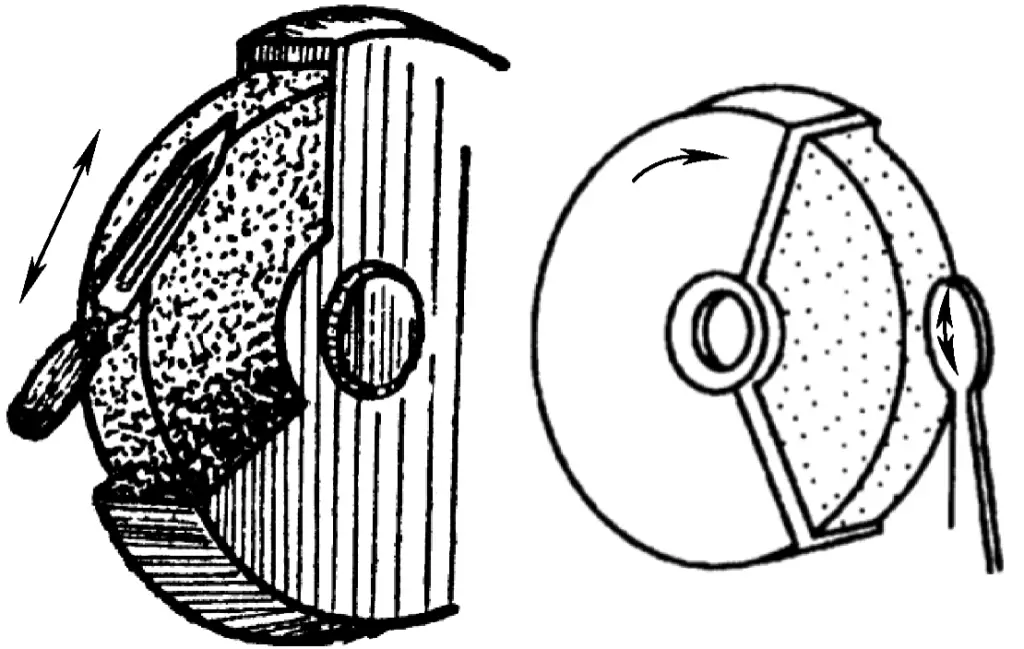

Karşılıklı kazıma işleminden önce, iş parçası hatalarının boyutunu ve yerini anlamak için, kazınacak yüzeye ince ve eşit bir renkli boya tabakası uygulanmalıdır. Karşılıklı kazıma yoluyla, kabarık alanlar Şekil 2'de gösterildiği gibi gösterilir ve ardından bir kazıyıcı ile çıkarılır.

Yaygın geliştiriciler arasında kırmızı kurşun tozu ve Prusya mavisi bulunur. Kırmızı kurşun tozu için makine yağı ve donyağı ile karıştırılır. Bu geliştirici ışığı yansıtmaz, lekeleri net bir şekilde gösterir, ucuzdur ve dökme demir ve çelik parçalar üzerinde yaygın olarak kullanılır. Prusya mavisi yağı, Prusya mavisi tozunun hint yağı ve makine yağı ile karıştırılmasıyla elde edilir. Küçük, net lekelerle koyu mavi görünür, bu da onu hassas kazıma ve demir dışı metal parçalar için ideal hale getirir.

(2) Yaygın Kazıma Lepleme ve Muayene Aletleri

(Bkz. Tablo 1)

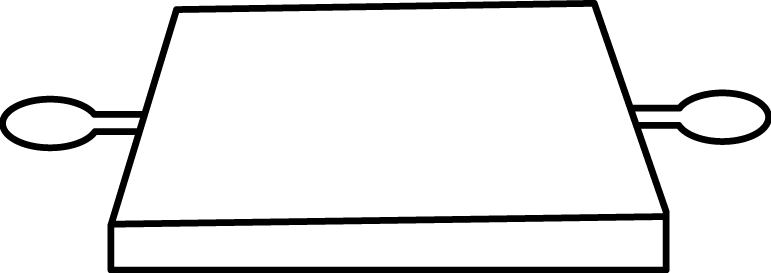

Tablo 1: Yaygın Kazıma Lepleme ve Muayene Aletleri

| İsim | İllüstrasyon | Fonksiyon | |

| Kazıma ve Muayene Araçları | Standart Düz Plaka |  | Esas olarak kazıma sırasında düz yüzeyler için referans alıştırma aleti olarak kullanılır; 0. sınıf ve 1. sınıf düz plakalar yaygın olarak kullanılır. |

| Kazıma için referans alıştırma aleti olarak kullanılır | ||

| Düzlük kontrolü için | ||

| Köprü Düz Kenar |  | Uzun ve dar düzlemleri kazırken renklendirme noktaları için referans alıştırma aleti olarak kullanılır | |

| I-Şeklinde Düz Kenar |  | 1) Uzun ve dar düzlemleri kazırken renklendirme noktaları için referans alıştırma aleti olarak kullanılır; 2) Uzun ve dar kılavuzların düzlüğünü kontrol etmek için | |

| Açılı Doğrultma |  | Açılı (örn. kırlangıç kuyruğu) uzun ve dar düzlemleri kazırken renklendirme noktaları için referans alıştırma aleti olarak kullanılır | |

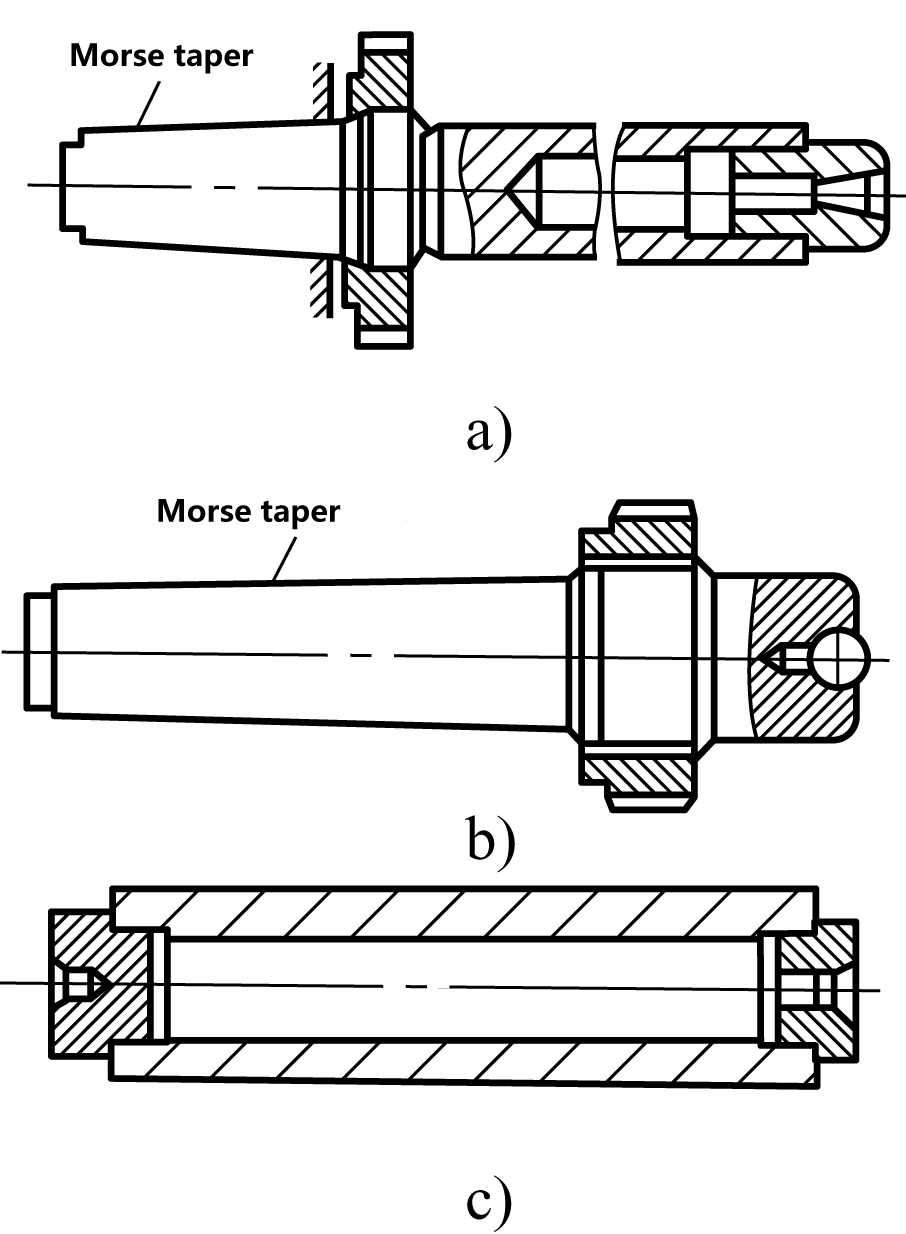

| Muayene Çubuğu |  | Temel olarak takım tezgahı mil kovanlarının ve diğer bileşenlerin radyal salgısını, eksenel hareketini, koaksiyelliğini ve paralelliğini incelemek için kullanılır | |

(3) Sıyırıcı

1) Düz Kazıyıcı

① Düz Sıyırıcı Çeşitleri

Yaygın düz sıyırıcılar ya entegre sıyırıcılardan ya da kakma başlı sıyırıcılardan yapılır. Entegre sıyırıcılar tipik olarak alaşımlı takım çeliğinden (9SiCr gibi) veya yay çeliğinden yapılır ve ön bıçak sertleştirilir. Kakma başlı sıyırıcılar, sıyırıcı gövdesinin ön ucuna kakılmış karbür uçlara sahiptir.

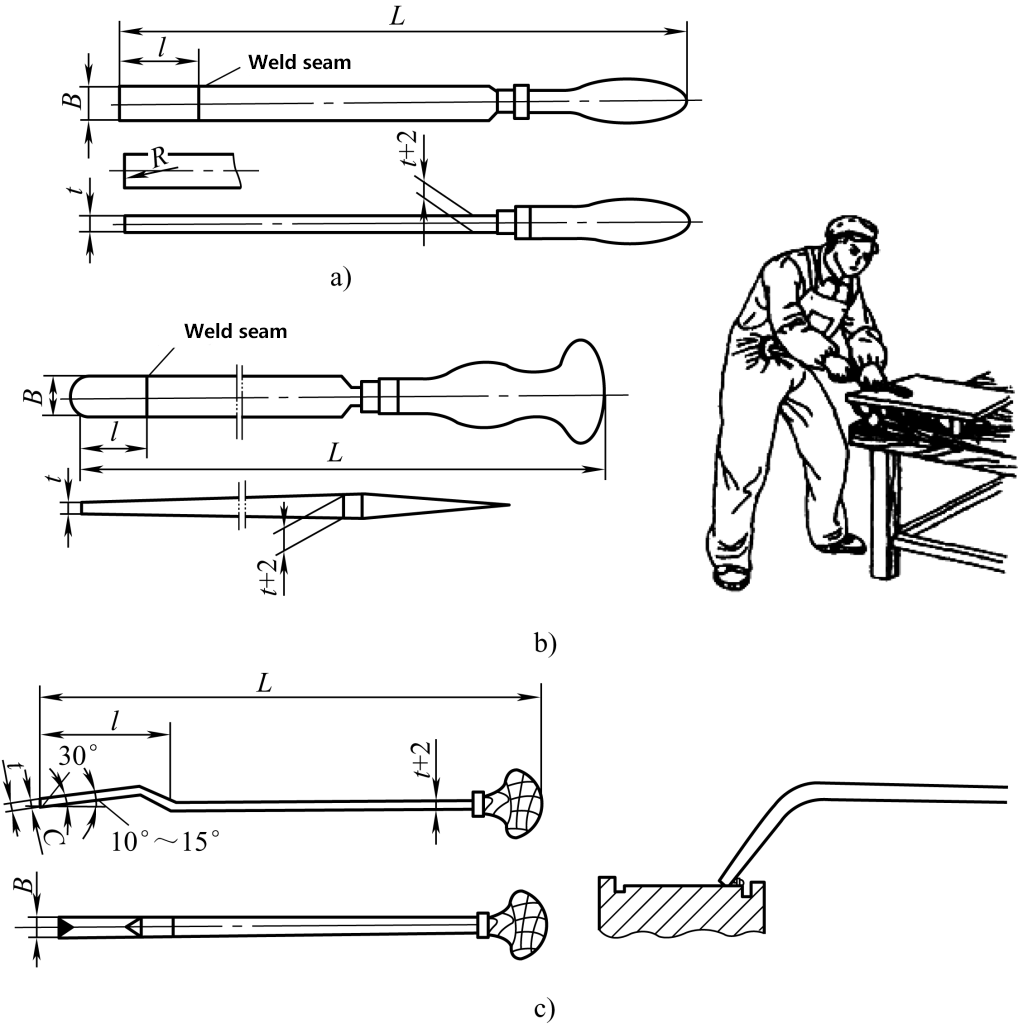

Şekil 3'te gösterildiği gibi, yaygın olarak kullanılan düz sıyırıcılar da şekillerine göre elle itilen düz sıyırıcılar, ayakta sıyıran düz sıyırıcılar ve bükülmüş başlı düz sıyırıcılar olarak ayrılabilir.

a) El İtmeli Düz Sıyırıcı

b) Stand Kazıma Düz Kazıyıcı

c) Bükülmüş Başlı Düz Kazıyıcı ve Basamaklı Çekme Kazıma

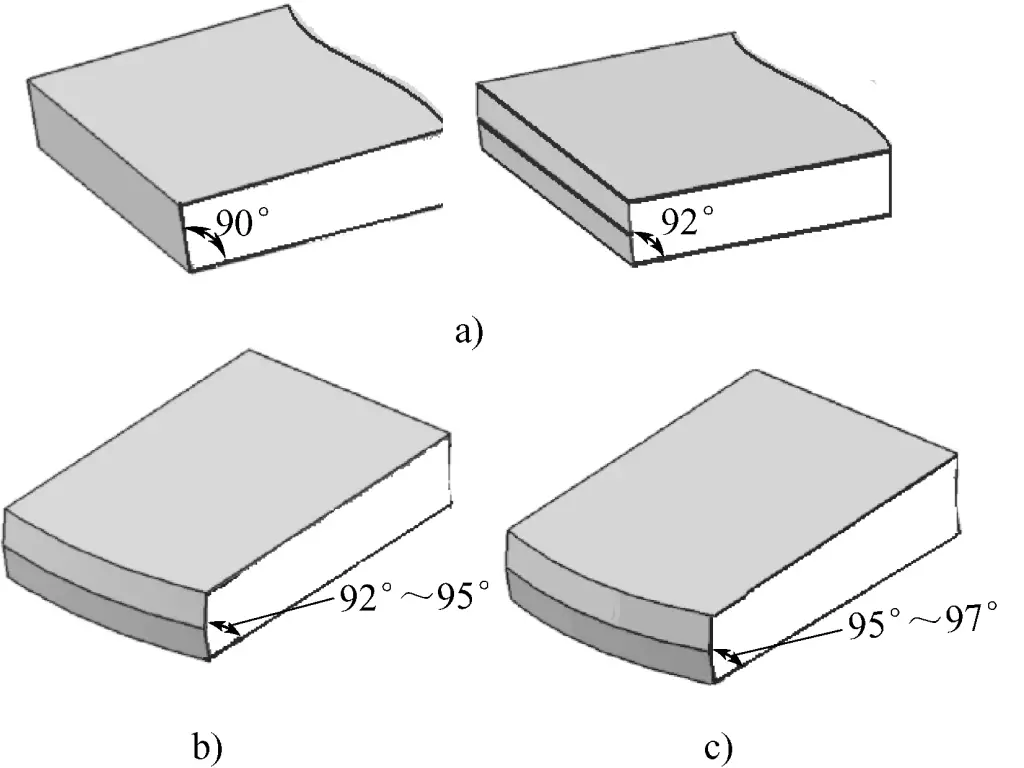

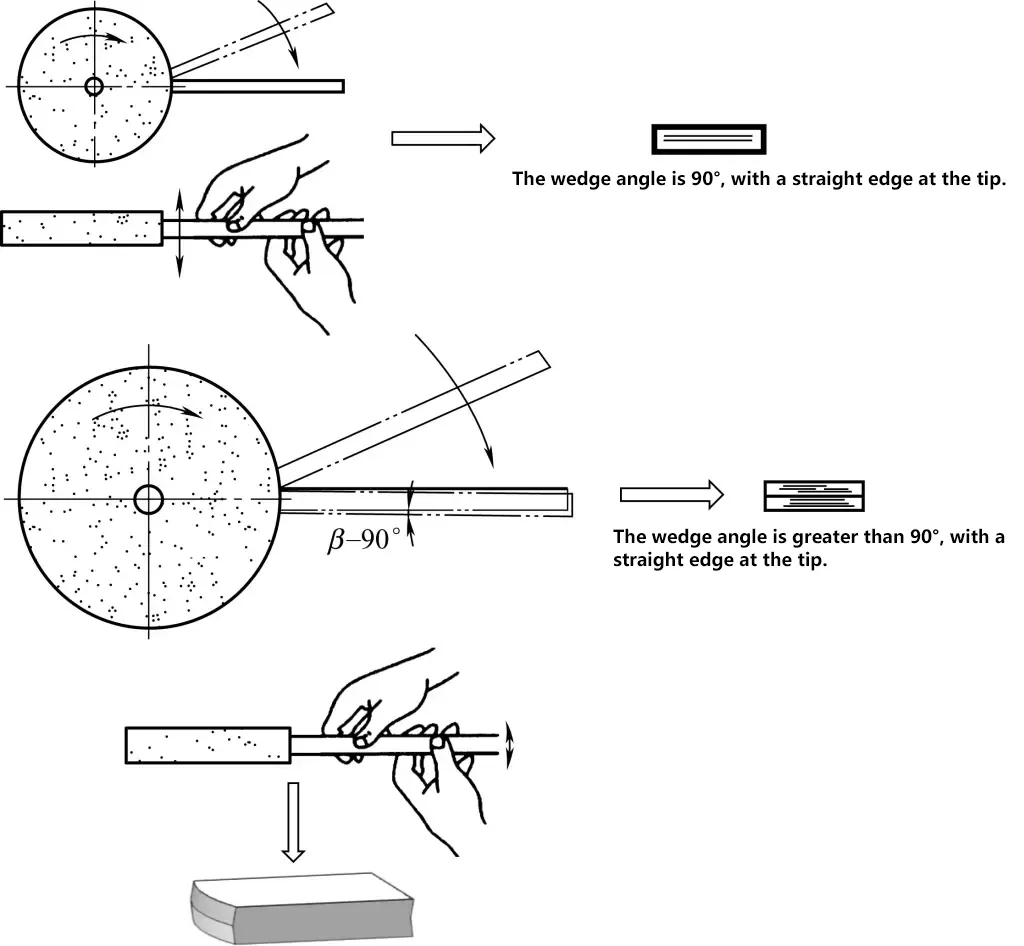

② Düzlem sıyırıcının kesme kafasının şekli ve kama açısı

Düzlem sıyırıcının kesme kafasının şekli ve kama açısı Şekil 4'te gösterilmiştir.

a) Kaba düzlem sıyırıcının kama açısı

b) İnce düzlem sıyırıcının kama açısı

c) Hassas düzlem sıyırıcının kama açısı

- Şekil 4a'da gösterildiği gibi, kaba düzlem sıyırıcının kama açısı (sıyırıcının ön ve arka yüzleri arasındaki açı) 90°-92°'dir ve kesici kenar düzdür.

- Şekil 4b'de gösterildiği gibi, ince düzlem sıyırıcının kama açısı genellikle 95° civarındadır ve kesici kenar hafif bir kavise sahiptir.

- Şekil 4c'de gösterildiği gibi, hassas düzlem sıyırıcının kama açısı genellikle 97° civarındadır ve kesici kenar yayının eğriliği ince sıyırıcıdan daha fazladır.

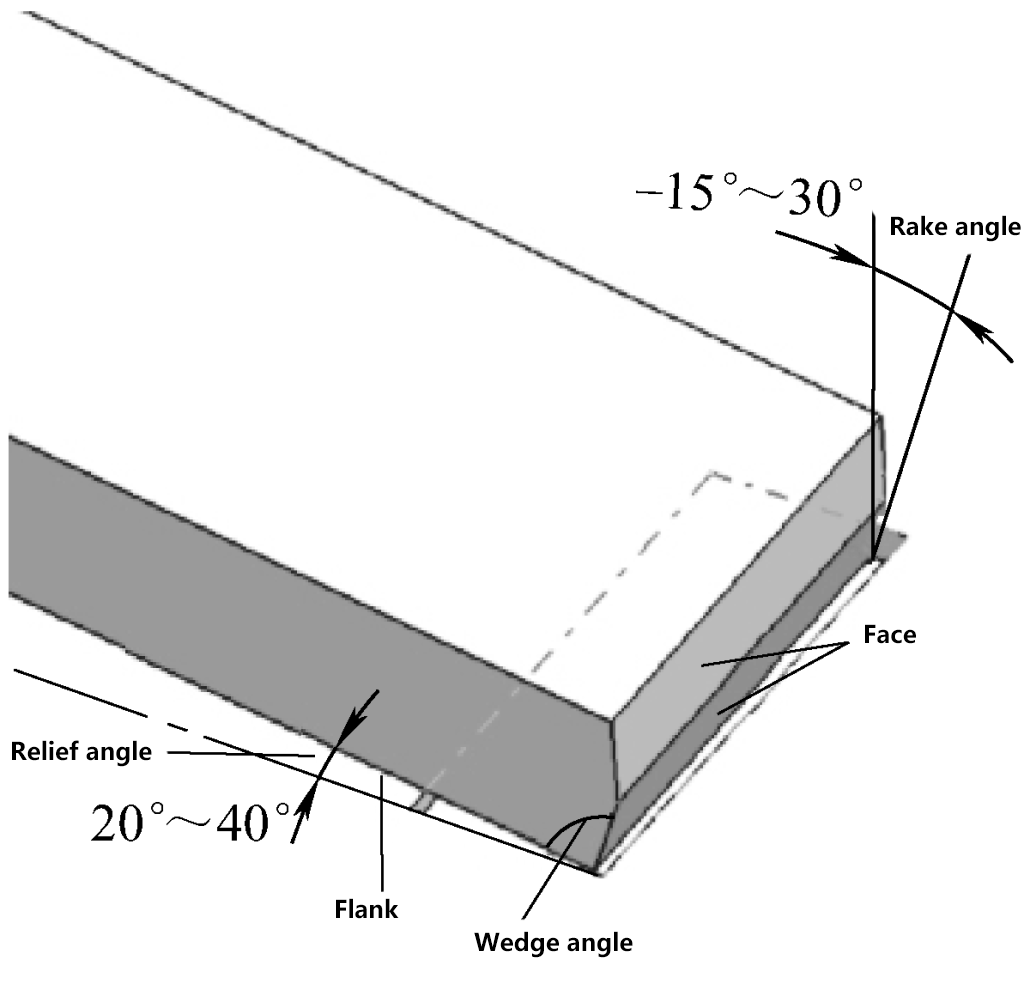

③ Düzlem sıyırıcının kesme açısı

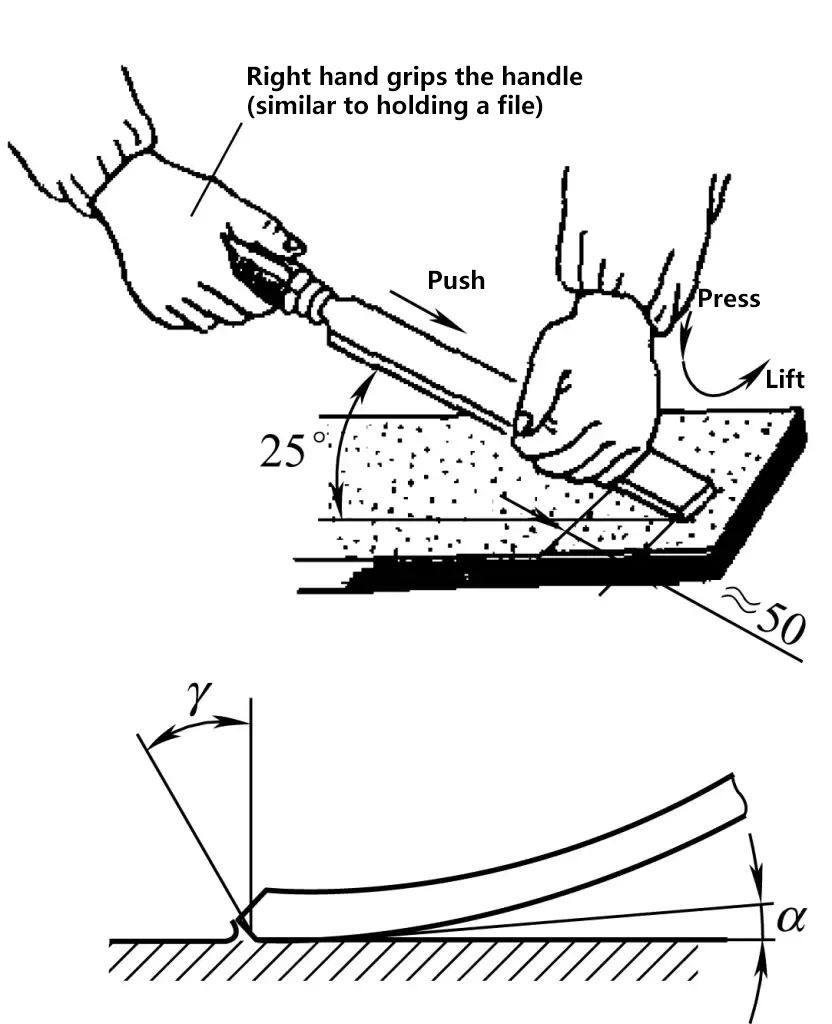

Şekil 5'te gösterildiği gibi, kazıma işlemi sırasında γ eğim açısı genellikle -15° ile 35° arasında değişirken, α boşluk açısı genellikle 20° ile 40° arasında değişir. Kazıyıcının küçük talaş açısı nedeniyle, iş parçası yüzeyi üzerinde itme ve parlatma etkisi uygular, böylece işlenmiş yüzeyin yüzey pürüzlülük değerini azaltır.

2) Kavisli yüzey kazıyıcı

Kavisli yüzey sıyırıcılar esas olarak çeşitli kaymalı yatak türleri gibi iç kavisli yüzeyleri sıyırmak için kullanılır. Bazen, deliklerin içindeki çapakları kazımak için de kullanılırlar.

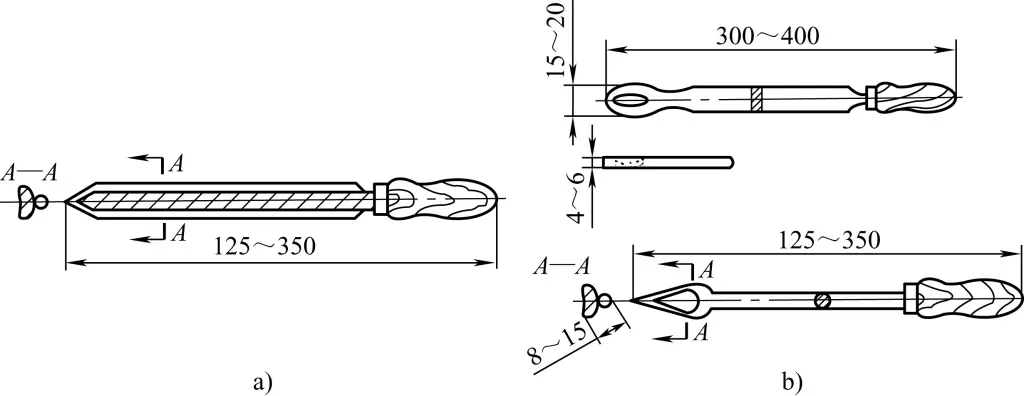

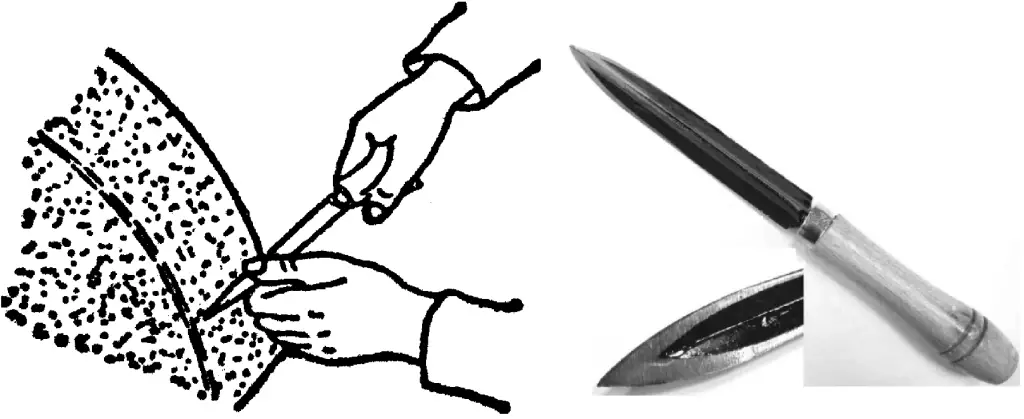

① Kavisli yüzey sıyırıcı çeşitleri

Üçgen sıyırıcılar ve yılan başlı sıyırıcılar. Üçgen sıyırıcılar ve yılan başlı sıyırıcılar esas olarak genel iç kavisli yüzeylerin sıyrılması ve delik açıklıklarındaki çapakların giderilmesi için kullanılır. Şekil 6'da bunların yapısal biçimleri gösterilmektedir.

a) Üçgen sıyırıcının yapısal formu

b) Yılan başlı sıyırıcının yapısal formu

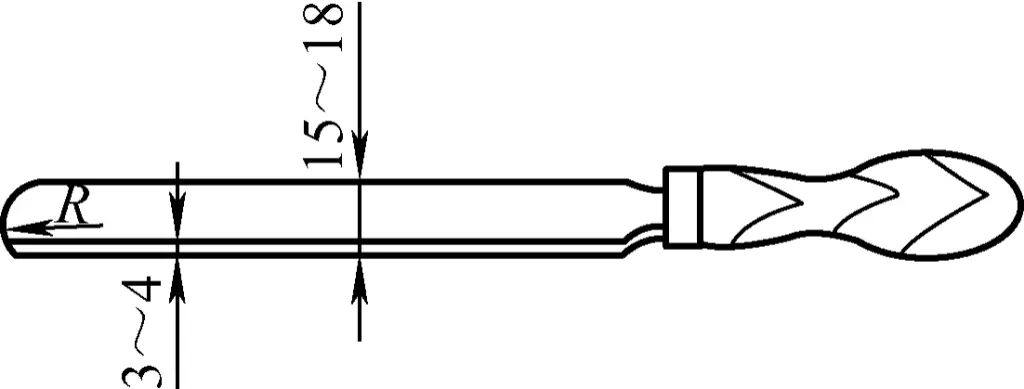

Yarı dairesel başlı sıyırıcı. Şekil 7'de gösterildiği gibi, yarı dairesel başlı sıyırıcının kesici kenar kısmı yarı daireseldir, bu da sıyırma sırasında açısal noktalar üretmeyi zorlaştırır. Ayrık yatakların vb. kazınması için uygundur. Yarı dairesel başlı sıyırıcının kesici kenar boyutu R, sıyrılan kavisli yüzeyin yarıçap boyutuna göre taşlanabilir.

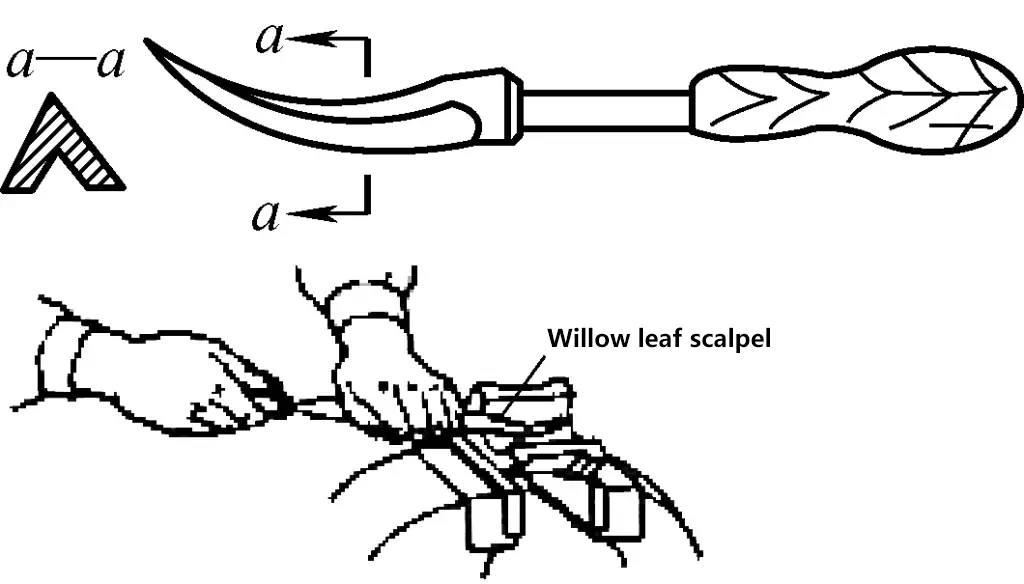

Söğüt Yaprağı Kazıyıcı. Şekil 8'de gösterildiği gibi, söğüt yaprağı sıyırıcısının iki bıçağı vardır: uç ince sıyırma içindir ve arka kısım ağır sıyırma içindir. Bakır kovanları ve ayrık yatakları kazımak için uygundur.

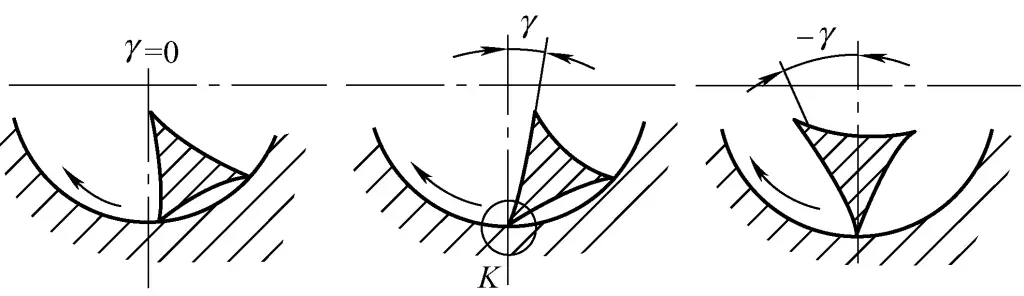

Kavisli Sıyırıcının Kesme Eğim Açısı. Şekil 9, kavisli sıyırıcının kesme şeklini göstermektedir. Kazıma için pozitif eğim veya nötr eğim kullanıldığında, talaşlar daha kalın ve takım izleri daha derindir, kaba kazıma ve yumuşak Babbitt metali gibi yumuşak yatak alaşımlarının kazınması için uygundur.

Kazıma için negatif eğim kullanıldığında, talaşlar daha incedir, bu da kazıma sırasında gevezelik izlerini azaltabilir ve böylece işlenen yüzeyin yüzey pürüzlülük değerini düşürebilir. Bununla birlikte, bıçak kenarındaki ciddi ekstrüzyon kazıma fenomeni nedeniyle, kalay bazlı yatak alaşımları gibi düşük sertlikteki malzemeleri kazırken takım ısırma ve kazıma izlerine neden olma eğilimindedir. Bu nedenle, genellikle yüksek sertlikteki bakır bazlı rulman alaşımları için veya son ince kazıma sırasında finisaj için kullanılır.

Düşük sertlikteki rulmanların iç kavisli yüzeyini sıyırmak için negatif tırmık kullanırken, sıyırıcı üzerindeki radyal basınç en aza indirilmelidir.

II. Temel Operasyonel Beceriler

1. Sıyırıcı Bıçağının Taşlanması

(1) Düzlem Sıyırıcı Bıçağın Taşlanması

1) Düzlem Sıyırıcı Bıçağının Taşlanması için Gereklilikler

Uçak sıyırıcı bıçağının taşlanması için genel gereksinimler şunlardır:

- Sıyırıcı bıçağın iki arka yüzü düz ve pürüzsüz olmalı, herhangi bir dışbükey veya içbükey düzensizlik olmamalıdır.

- Sıyırıcı bıçağın iki ön yüzü ve kesici kenarları merkezi eksene göre simetrik, düz ve pürüzsüz olmalı, herhangi bir dışbükey veya içbükey düzensizlik olmamalı ve bıçağın kalınlık yönünde yay yüzeyi bulunmamalıdır.

- Farklı uygulama senaryolarına göre, sıyırıcı bıçağın kama açısını doğru şekilde taşlayın.

- Takım çeliğinden yapılmış sıyırıcı bıçakları taşlama taşında taşlarken, bıçağı taşlama sırasında soğutmak için suya daldırın. öğütme işlemi bıçak başının tavlanmasını önlemek için. Karbür uçlu sıyırıcı bıçaklarda, bıçak kenarının çatlamasını önlemek için taşlama sırasında karbür parçayı suya daldırmayın.

2) Düzlem Sıyırıcı Bıçağı Taşlama Yöntemi

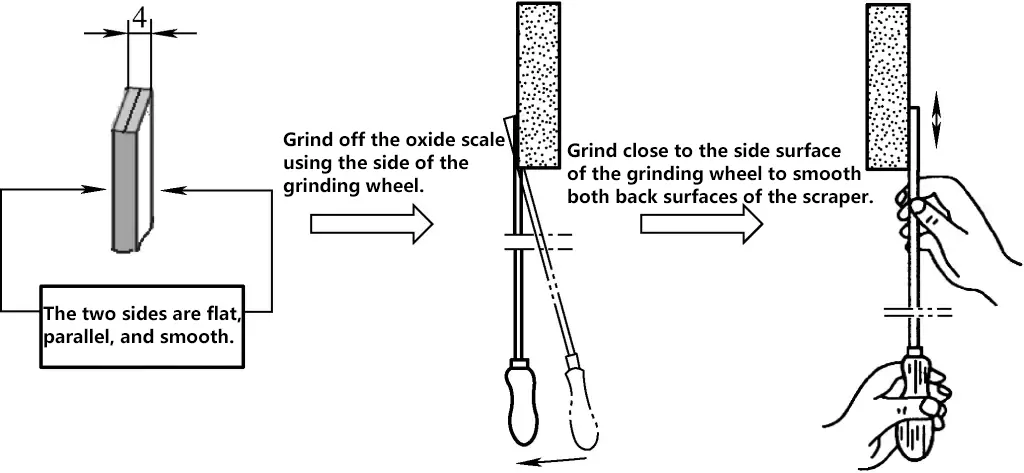

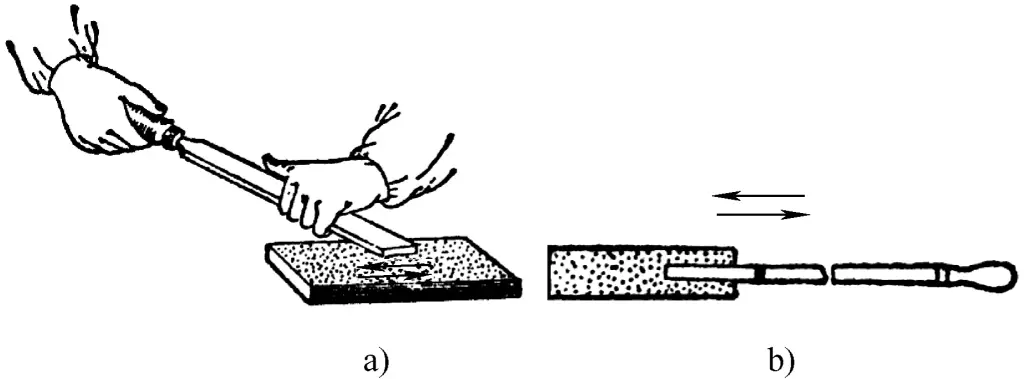

① Sıyırıcı bıçağın arka yüzünün taşlanması (bkz. Şekil 10)

② Sıyırıcı bıçağın ön yüzünün ve kesici kenarının kaba taşlanması

Şekil 11'de gösterildiği gibi, sıyırıcı bıçağın ön yüzünü ve kesici kenarını kaba taşlarken, bıçağın ucunu taşlama taşının kenarına sabit bir şekilde yerleştirin ve konum taşlama taşının merkezinden biraz daha yüksek olmalıdır.

Uç taşlama çarkının kenarına temas ettiğinde şiddetli titreşimi önlemek için, önce sıyırıcı bıçağını taşlama çarkıyla hafif temas edecek bir açıyla eğin, ardından bıçağı yavaşça yukarıdan aşağıya doğru gerekli konuma getirin. Gerekli kama açısı 90° ise, bıçağı yatay olarak yerleştirin; gerekli kama açısı 90°'den büyükse, taşlama sırasında bıçağı eğin.

Bir tarafı taşladıktan sonra, ön elinizi (taşlama taşının kenarına en yakın el) bir dayanak noktası olarak kullanarak bıçağı 180° döndürün ve her iki ön yüzü simetrik hale getirerek diğer tarafı taşlayın.

Uçtaki kesici kenarı taşlarken, bıçağı bir yandan diğer yana düzgün bir şekilde hareket ettirin. Düz bir kesici kenar gerekiyorsa (kaba kazıma bıçakları için), bıçağı düz bir çizgi boyunca hareket ettirin. Yuvarlak bir kesici kenar gerekiyorsa (ince ve finisaj kazıma bıçakları için), bıçağı hafifçe sallayın ve salınım miktarını kesici kenarın eğriliğine göre ayarlayın.

3) Düzlem Sıyırıcı Bıçağın İnce Taşlanması

Kazıyıcı bıçağın taşlama taşında kaba taşlanmasından sonra, kesici kenarda önemli mikroskobik düzensizlikler olacaktır. Doğrudan kazıma için kullanılırsa, takım izleri daha derin olacak ve yontulmaya eğilimli olacak ve kazıma dişlerine neden olacaktır. Bu nedenle, kaba taşlamadan sonra, kazıyıcı bıçak bir yağ taşı üzerinde ince taşlanmalıdır.

① Sıyırıcı Bıçağın Arka Yüzünün İnce Taşlanması

Sıyırıcı bıçağın arka yüzünü bir yağ taşı üzerinde ince taşlama yaparken, önce yağ taşı yüzeyinin düzlüğünü kontrol edin. Yağ taşının ortasında herhangi bir içbükey veya dışbükey düzensizlik varsa, kullanmayın. Yağ taşına temiz makine yağı sürün, ardından sıyırıcı bıçağın arka yüzünü yağ taşı yüzeyine sıkıca bastırın ve sıyırıcı bıçağı iki elinizle aynı anda yatay ve eşit bir şekilde hareket ettirin. Bir süre ince taşlama yaptıktan sonra, sıyırıcı bıçağın arka yüzünün düz taşlanıp taşlanmadığını kontrol etmek için çelik bir cetvel kullanın.

Şekil 12'de gösterildiği gibi, Şekil 12a sıyırıcı bıçağın arka yüzünün ince taşlanması için doğru yöntemdir. Şekil 12b'de gösterildiği gibi taşlanırsa, sıyırıcı bıçağın arka yüzü kolayca kaldırılır veya yatay olarak eğilir, bu da arka yüzün düzensiz taşlanmasına veya bir kavisli yüzey oluşmasına neden olur.

a) Arka Yüzün İnce Taşlanması için Doğru Yöntem

b) Arka Yüzün İnce Taşlanması için Yanlış Yöntem

② Sıyırıcı Bıçağın Ön Yüzünün ve Kesici Kenarının İnce Taşlanması

Sıyırıcı bıçağın ön yüzünün ve kesici kenarının ince taşlanması Şekil 13'te gösterilmiştir.

Birinci Yöntem: Şekil 13a'da gösterildiği gibi, sıyırıcı bıçağın üst kısmını omuz üzerinde destekleyin, bıçak gövdesini iki elinizle tutun, sıyırıcı bıçağı önden arkaya doğru hareket ettirin, ardından bıçağı hafifçe kaldırın ve tekrar önden arkaya doğru hareket ettirin. Bu işlemi tekrarlayın ve ön yüzün düzlüğünü kontrol edin.

İnce taşlama kama açısı 90° ise, taşlama sırasında bıçak gövdesini yağ taşına dik tutun, yani ön yüz yağ taşı yüzeyine sıkıca bastırılmalıdır. İnce taşlama kama açısı 90°'den büyükse bıçak gövdesini uygun şekilde eğin.

İkinci Yöntem: Şekil 13b'de gösterildiği gibi, bıçak gövdesini iki elinizle tutun ve sıyırıcı bıçağın ön yüzünü yağ taşı yüzeyine sıkıca bastırın. Sıyırıcı bıçağı ileri doğru iterken aşağı doğru basınç uygulayın, yağ taşının ön ucuna ulaştığında sıyırıcı bıçağı hafifçe kaldırın ve ardından geri çekin. Taşlama işlemini tekrarlayın.

Yukarıda belirtildiği gibi, ince taşlama kama açısı 90° ise, bıçak gövdesi taşlama sırasında yağ taşına dik tutulmalıdır. İnce taşlama kama açısı 90°'den büyükse, bıçak gövdesi buna göre eğilmelidir.

Hangi taşlama yöntemi kullanılırsa kullanılsın, taşlama sırasında her iki elin de sıyırıcı bıçağı aynı anda hareket ettirmesi gerektiği özellikle vurgulanmaktadır. Bir elinizi dayanak noktası olarak kullanırken diğer elinizi sıyırıcı bıçağı sallamak için kullanmayın. Bu şekilde taşlama yapılırsa, sıyırıcı bıçağın ön yüzünde bir yay yüzeyi oluşacak ve bıçağın keskinliğini etkileyecektir.

(2) Kavisli Sıyırıcı Bıçağın Taşlanması

1) Kavisli Sıyırıcıların Kaba Taşlanması

Şu anda, kavisli sıyırıcılar temel olarak şekillendirilmiş sıyırıcılardır. Kavisli sıyırıcıların kaba taşlanmasının temel amacı, aşınmış kavisli iç olukları düzeltmek ve yay yüzeyini taşlayarak bıçak kenarı kavisini sürekli hale getirmek, böylece bıçak kenarı talaşını ortadan kaldırmaktır.

① Üçgen Sıyırıcıların Kaba Taşlanması

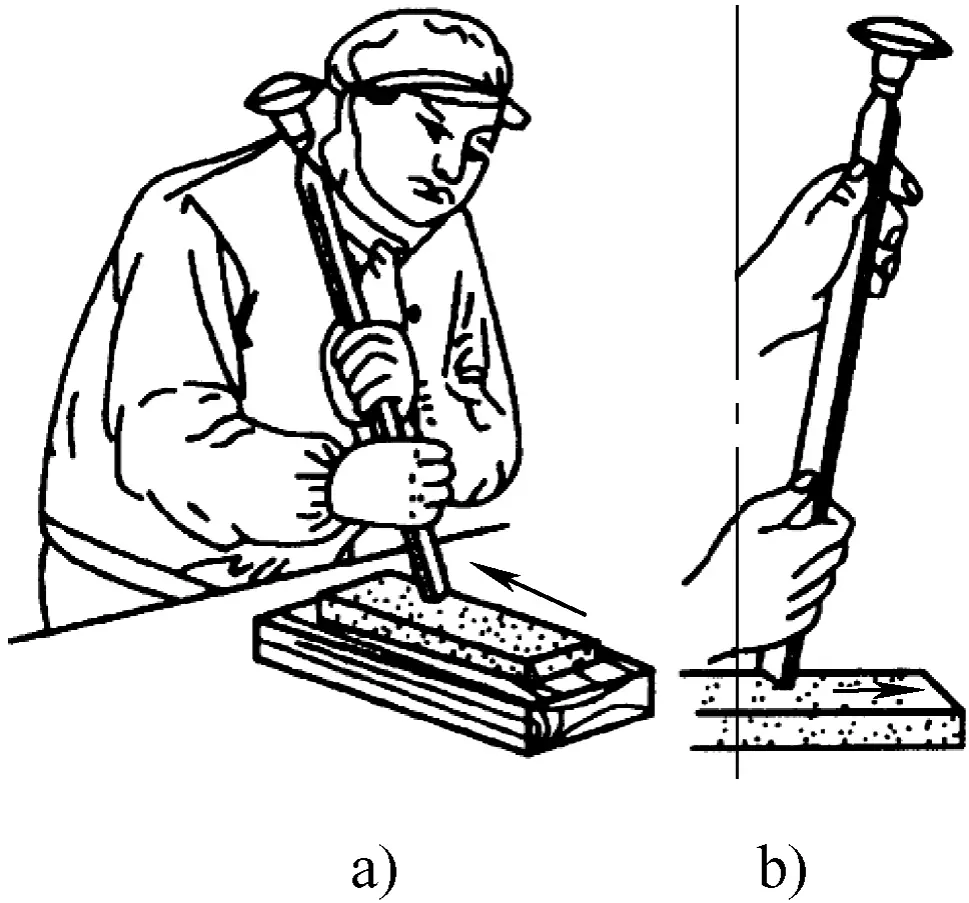

Üçgen sıyırıcı kafanın ark yüzeyinin taşlama taşı makinesinde taşlanması yöntemi Şekil 14'te gösterilmiştir.

Üç yüzeyin kesişme çizgileri yay şeklinde bir bıçak kenarı oluşturacak şekilde bıçak yayına göre ileri geri hareket ederek kazıyıcıyı taşlama diskinin dış dairesel yay yüzeyine yatay konumda hafifçe bastırın.

Üçgen sıyırıcıların iç ark oluklarının taşlama taşı makinesinde taşlanması yöntemi Şekil 15'te gösterilmiştir.

İç ark oluklarını taşlarken, sıyırıcı iç ark oluğunun merkezini taşlama taşının kenarına yerleştirin, oluk uzunluğunu kontrol etmek için yukarı ve aşağı hareket ettirin ve oluk genişliğini kontrol etmek için sola ve sağa hareket ettirin. Bıçak oluğu iki bıçağın ortasında yer almalıdır.

② Yılan Başlı Sıyırıcıların Kaba Taşlanması

Yılan başlı sıyırıcıyı taşlama diskinin orta düzlemine yerleştirin, yayı şekillendirmek için taşlama diskinin dış dairesel yay yüzeyi boyunca yukarı ve aşağı hareket ettirin. Taşlama taşının kenarındaki oluğu 2-3 mm'lik bir kenar boşluğu bırakarak taşlayın.

2) Kavisli Sıyırıcıların İnce Taşlanması

Şekil 16'da gösterildiği gibi, kavisli sıyırıcıların ince taşlaması da bir yağ taşı üzerinde yapılır. İnce taşlama sırasında, sıyırıcıyı yağ taşının uzunluğu boyunca ileri geri hareket ettirin, üç bıçak kenarındaki taşlama izleri giderilene, yay yüzeyi pürüzsüz olana ve bıçak kenarı keskin olana kadar bıçak yayına göre yukarı ve aşağı salınım yapın.

Daha pürüzsüz bir ark yüzeyi ve daha keskin bir bıçak kenarı için, bıçak kenarını taşlamak üzere alıştırma plakasına parlatma macunu da uygulanabilir.

2. Kazıma İşlemi

(1) Düzlem Kazıma İşlemi

1) Boyama ve Alıştırma Gereksinimleri

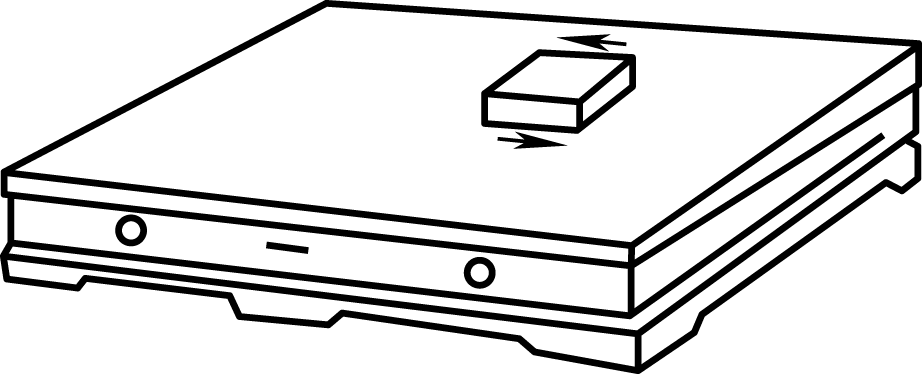

Daha önce de belirtildiği gibi, yüzeydeki yerel yüksek noktaların konumlarını görüntülemek için, kazıma işleminden önce kazınmış yüzeye görüntüleme maddesi uygulanmalı ve yüzey standart aletlerle veya eşleşen parçalarla alıştırılmalıdır. Yüksek noktalar görüntülenen siyah işaretlerle belirlenebilir.

① Görüntü Ajanı ve Uygulama Gereksinimleri

Gösterge maddesinin oranı uygun olmalı, çok ince veya çok kalın olmamalıdır. Çok ince olursa, çok yağlı olur ve alıştırma sırasında alt bölgelerde siyah izler belirir, bu da gerçek yüksek noktaların belirlenmesini zorlaştırır; çok kalın olursa, alıştırma sırasındaki direnç çok yüksek olur, zıplama olaylarına neden olur ve alıştırma kalitesini etkiler. Genellikle, kaba raspalama için gösterge maddesi daha ince olmalıdır; ince raspalama için daha kalın olmalıdır.

Görüntüleme maddesi çok kalın veya çok ince uygulanmamalıdır. Katman çok kalınsa, alt bölgelerde de siyah işaretler görünecek ve yanlış sonuçlara yol açacaktır; çok inceyse, görüntülenen noktalar net olmayacak ve kazıma sırasında yüksek noktaların bulunmasını zorlaştıracaktır.

Gösterge maddesini uygulamadan önce, alıştırma aletinin yüzeyleri ve kazınan yüzey temizlenmeli ve kuru tutulmalıdır. Yüzeyde kirletici maddeler varsa, lepleme işleminden sonra siyah izler görünecektir, ancak bunlar gerçek yüksek noktaları göstermeyecek ve kazıma sırasında yanlış işlemlere yol açacaktır.

Kazıma ince kazıma aşamasına ulaştığında, net ve belirgin noktalar gereklidir. Gösterge maddesi bu amaçla alıştırma takımının referans düzlemine uygulanabilir.

② Alıştırma Noktaları Önlemleri

Doğru alıştırma yöntemleri kazınmış yüzeydeki gerçek yüksek noktaları ortaya çıkarabilir ve yanlış alıştırma noktalarını önleyebilir. Bu nedenle, alıştırma sırasında, standart takımlar veya eşleşen parçalar kazınmış yüzeyin uçlarının ötesine iş parçası uzunluğunun üçte birinden daha fazla uzanmamalıdır; ayrıca, takımlara veya parçalara uygulanan basınç çok yüksek olmamalı ve alıştırma süresi çok uzun olmamalıdır.

2) Kazıma İşlemi

① Kaba Kazıma

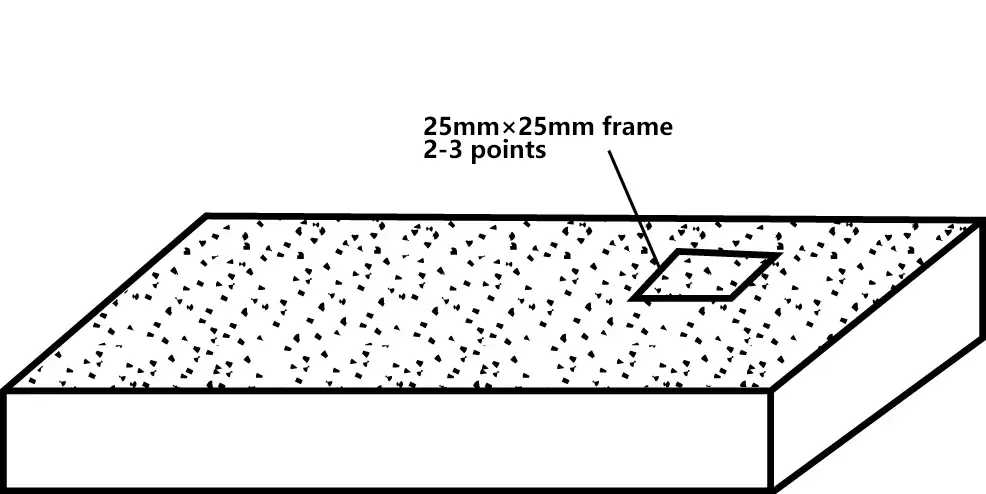

Şekil 17'de gösterildiği gibi, kaba bir kazıyıcı ile kaba kazımanın temel amacı metal yüzeydeki oksit tabakasını kaldırmak ve düzlük teknik gereksinimlerini karşılamaktır. Tipik olarak, eşleşme yüzeyleri (dişli kutusu eşleşme yüzeyleri gibi) veya hareketli alt sistem kılavuzları (yatay torna kılavuzları gibi) için, kaba kazıma sonrası düzlük 0,02 mm içinde olmalıdır. Eşleşen parçalarla veya standart kontrol aletleriyle alıştırma yapıldıktan sonra, yüksek noktalar merkezi bir yüksek ve çevreleyen düşük olgusu olmadan eşit olarak dağıtılmalıdır.

Standart 25mm×25mm kare çerçeve ile inceleyin; 2-3 nokta görüntülenmelidir. Bu kazıma teknik gereksinimini karşılamak için, yüksek noktalar (alıştırmadan sonra gösterilen siyah ve parlak noktalar) yoğun bir şekilde kazınmalıdır.

Kaba kazıyıcının kenarı genellikle düzdür ve kazıma izlerinin üst üste gelebildiği uzun kazıma yöntemi olarak bilinen daha geniş ve daha uzun kazıma izleri oluşturur. Birden fazla kez kazıma yaparken, kazıma izleri birbirine dik olmalıdır.

② İnce Kazıyıcı ile Kazıma

Kaba kazıma temelinde temas noktalarının sayısını daha da artırın. Kazıma sırasında, daha kısa ve daha dar kazıma işaretleri ile kısa kazıma yöntemini kullanın. Birden fazla kez kazıma yaparken, her kazıma yönü tutarlı olmalı, son kazıma işaretleri öncekileri 45° ila 60° geçmelidir.

İnce kazımanın verimliliğini artırmak için, kazıma sırasında yüksek noktalar (siyah ve parlak noktalar) yoğun bir şekilde kazınmalı ve bu yüksek noktaların çevresi de alt yüksek noktaları ortaya çıkarmak için kazınmalıdır. Standart bir 25mm×25mm kare çerçeve ile inceleyin; 12-15 nokta görüntülenmelidir.

③ İnce Kazıma

İnce kazıma temelinde, işlenmiş parça yüzeyinin düzlüğünü ve eşleşen parçaların temas doğruluğunu iyileştirmek için ince bir kazıyıcı kullanın.

İnce kazıma sırasında, kazıyıcıyı yüksek noktalara yöneltin, en büyük ve en parlak noktaları çıkarın, orta büyüklükteki parlak noktaları parçalayın ve küçük noktaları kazımadan bırakın; kazıma izleri kısalır ve daralır, kazıma çiçeklerinin tek tip boyutta olmasını ve düzgün bir şekilde kesişmesini gerektirir. Standart bir 25mm×25mm kare çerçeve ile inceleyin; 20'den fazla nokta görüntülenmelidir.

(2) Eğimli Yüzey Kazıma İşlemi

Genel ekipmanların imalatında ve büyük onarımlarında, kavisli yüzey kazıma esas olarak kaymalı yatakların kazınması anlamına gelir, en yaygın olanı entegre radyal kaymalı yatakların (kovanlar), ayrık radyal kaymalı yatakların (ayrık burçlar), iç konik dış silindirik kaymalı yatakların (örn. torna burçları) ve üç parçalı fan şekilli burçların (örn. öğütücü burçları) kazınmasıdır.

Yukarıda bahsedilen düzlem kazıma işlemine benzer olmasının yanı sıra, kavisli yüzey kazıma işlemi için de aşağıdaki noktalara dikkat edilmelidir:

1) Kazıma için Hazırlık

① Kovan montajından sonra boşluk gereksinimleri; ayrık burçlar için montaj gereksinimleri ve şimlerle yatak boşluğunu ayarlama yöntemi; iç konik dış silindirik kayar burçlar için montaj gereksinimleri ve hassas ayar yöntemleri; fan şekilli burçlar için hizalama yöntemleri, vb. gibi rulmanların montajı için teknik gereksinimleri ayrıntılı olarak anlayın.

② Ekipmanın operasyonel doğruluk gereksinimlerini anlamak, ilgili geometrik doğruluğu kontrol etmek için uygun denetim araçlarını kullanmak ve ayrıntılı kayıtlar yapmak.

Ekipmanın operasyonel doğruluk gereksinimlerini karşılamak için kaymalı yatakların iç ve dış yüzeyleri genellikle taşlanır ve geometrik doğruluk (yuvarlaklık, eş eksenlilik, paralellik, göreceli hareket parçalarıyla diklik vb. gibi) zaten gerekli hassasiyete yakındır. Gerekli incelemeler, kazıma planının formülasyonunu kolaylaştırarak, kazıma amacını ve kazıma payını netleştirir.

2) Alet ve Ekipmanların Hazırlanması

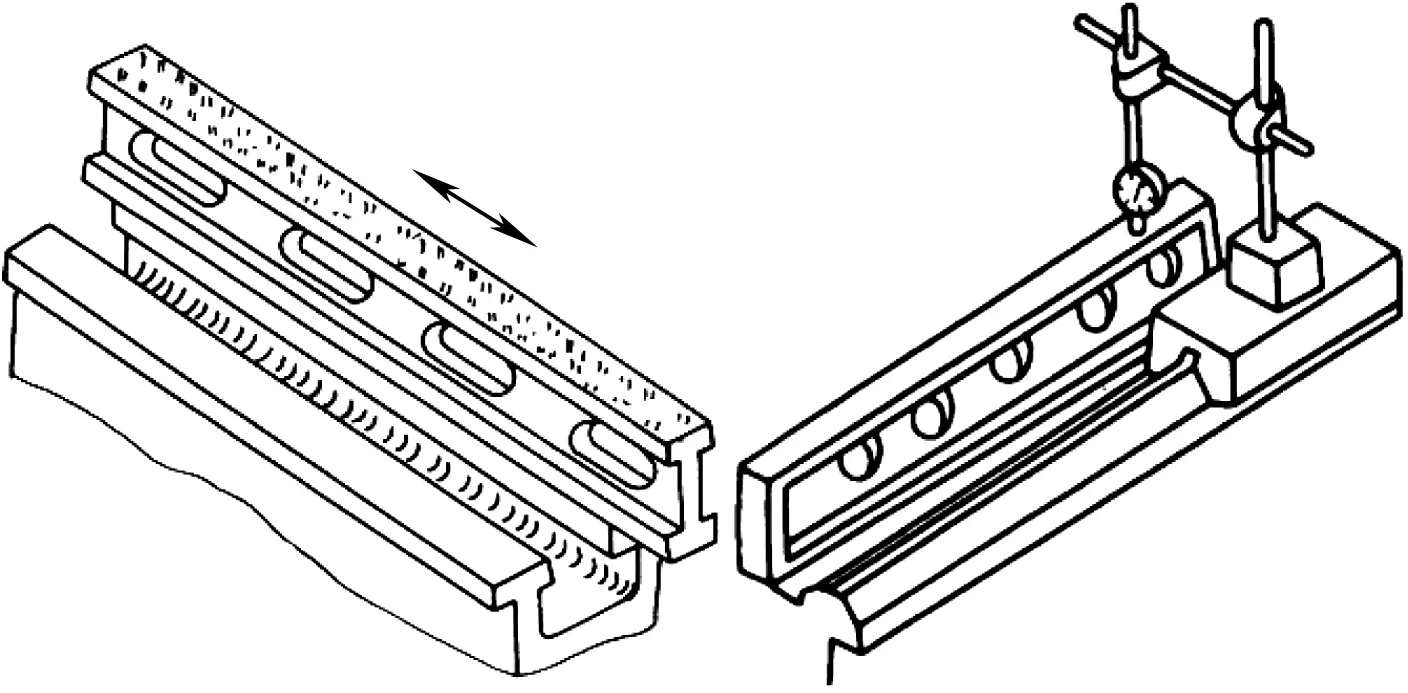

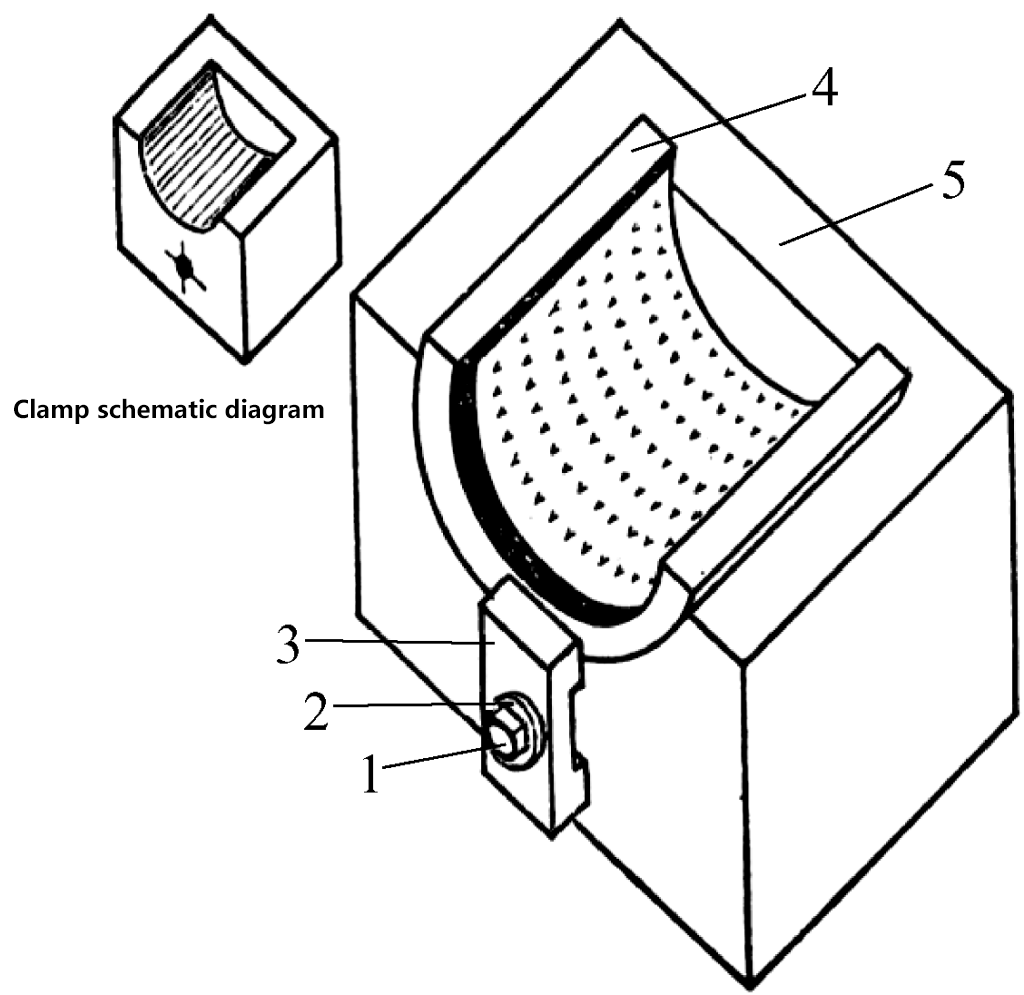

Kazıyıcıların ve çeşitli hassas ölçüm aletlerinin hazırlanmasına ek olarak, kavisli yüzey kazıma için gerekli jiglerin ve sıkıştırma aletlerinin (kalıplar) hazırlanmasına özel önem verilmelidir.

Belirli durumlarda (örneğin rulmanla eşleştirilmiş milin ağır olması veya kazıma için uygun olmayan bir yerde bulunması gibi), rulmanla aynı çapa sahip standart bir mil, kaba kazıma sırasında "sahte mil" olarak kullanılabilir. Sahte şaft tipik olarak hassas taşlama işlemine tabi tutulur. Rulman kazınırken, bu kukla mil üzerinde yapılabilir.

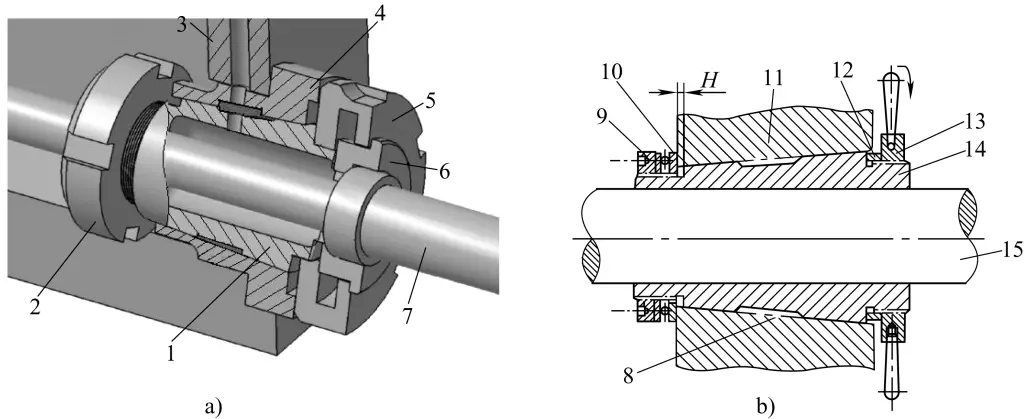

Düz yüzey kazımanın aksine, rulmanı sıkıştırma yöntemi kazıma kalitesini doğrudan etkiler. Raspalama sırasında rulman düzgün yerleştirilmez veya kelepçelenmezse, deforme olur ve kaliteyi ciddi şekilde etkiler. Şekil 18, raspalama için yaygın olarak kullanılan aparatları göstermektedir.

1-Vida

2-Yıkayıcı

3-Basınç Plakası

4-İş parçası

5-Kelepçeli Gövde

3) Tipik rulman kazıma işlemi

① Ayrık tip rulmanlar için kazıma işlemi

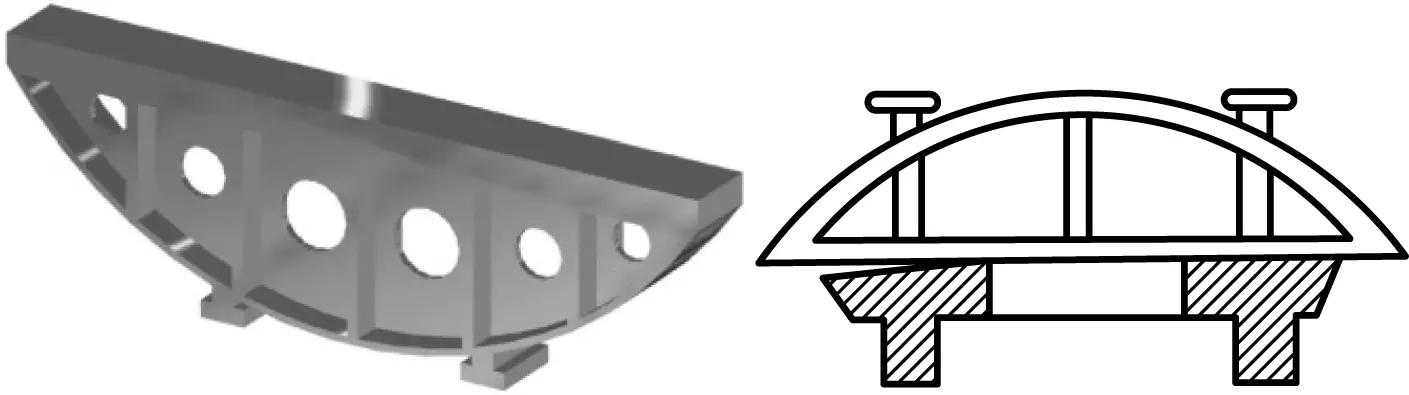

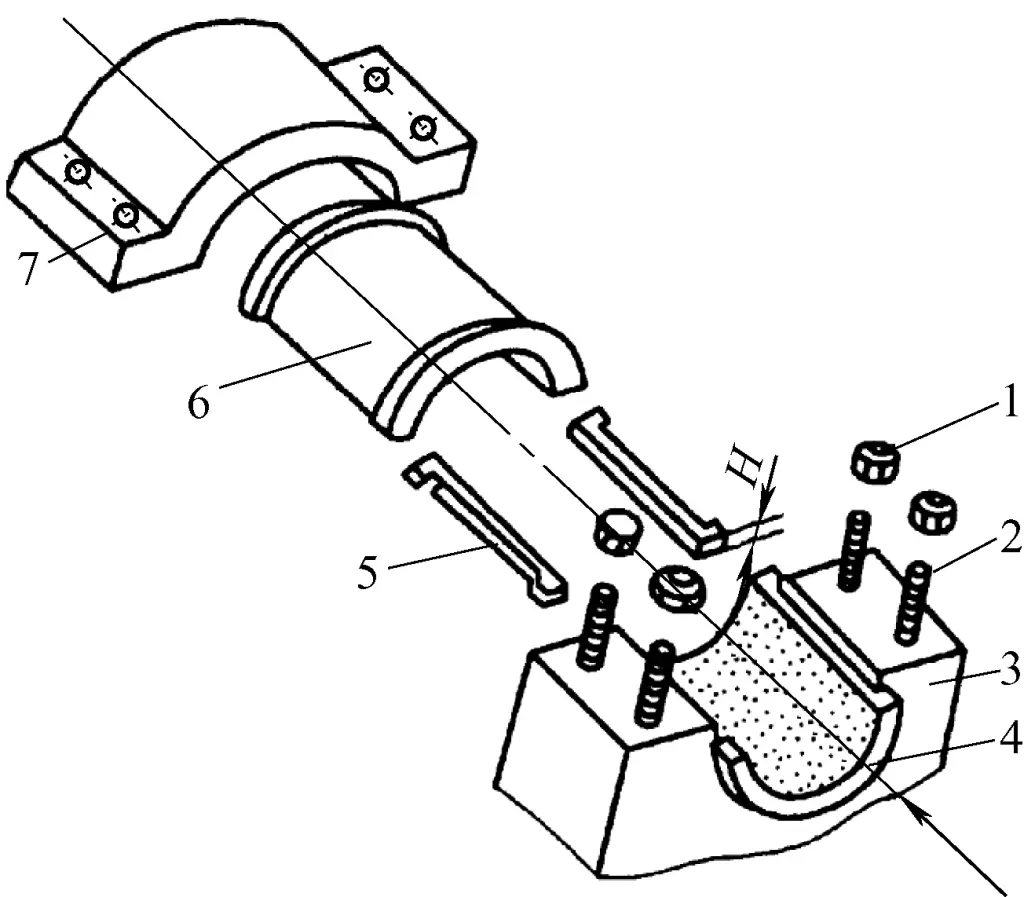

Ayrık tip kaymalı yatakların yapısı Şekil 19'da gösterilmiştir.

1-Somun

2-Çift uçlu Saplama

3 Yataklı Muhafaza

4-Alt Yatak

5-Ayarlama Şimi

6-Üst Yatak

7-Yatak Kapağı

Ekipmanın performans gereksinimlerine bağlı olarak, rulman kazıma için gereken hassasiyet değişir. Yüksek iş mili dönüş hassasiyeti gereksinimleri olan ağır makinelerde, şanzıman sertliğini artırmak, titreşimi azaltmak ve şanzıman düzgünlüğünü iyileştirmek için şaft ve rulman iyi temas hassasiyetine sahip olmalıdır. Ayrıca, hidrodinamik bir yağ filmi oluşturmak için şaft ve rulman arasında sıkı üst ve yan boşluklar olmalıdır. Bu nedenle, kazıma işlemi şaft ve yatak arasındaki temas hassasiyetini (temas alanları, temas yüzeyi ve temas noktası sayısı) ve boşlukları dikkate almalıdır.

Rulmanın arkasını düzeltin. Bölünmüş bir rulmanın arkası rulman yatağı deliği ile iyi temas etmelidir. Aksi takdirde, çalışma sırasında muylunun kuvveti altında rulmanda titreşim ve hatta deformasyon meydana gelebilir. Bu nedenle, inceleme sonucunda gereksinimleri karşılamıyorsa, rulman sırtı yatak deliği referans alınarak yeniden kazınmalıdır.

Yatak deliğinin kaba kazınması. Rulman deliğinin kaba kazınmasının amacı, rulman iç deliğinin deformasyonunu ortadan kaldırmak, rulman ile mil arasındaki temas alanını düzeltmek ve temas alanını artırmaktır. Rulman deliği kaba bir şekilde kazınırken, rulman yumuşak bir lastik ped ile kazıma için bir mengeneye sıkıştırılabilir. Kazıma işleminden sonra rulman, temas işaretlemesi için uygun şafta takılabilir veya rulman yatağına monte edilebilir ve uygun şaft kullanılarak kazınabilir.

Rulmanı rulman yatağına taktıktan sonra işaretlemek için bir mil kullanırken alınacak önlemler şunlardır:

- Üst ve alt yatakların iç yüzeylerine geliştirici uygulayın.

- Eşleşen mili, üst yatağı, çift uçlu saplamayı ve yatak kapağını monte edin.

- Somunları sıkın. İlk kaba kazıma sırasında somunlar aşırı sıkılırsa şaft dönmekte zorlanacaktır. Bu nedenle, kaba kazıma işleminin başlangıcında, somunlar eşleşen mil döndürülürken hafifçe sıkılmalı ve milin uygun sıkılıkta dönmesini sağlamak için şimlerin kalınlığı ayarlanmalıdır.

- Düz yüzey kazımaya benzer şekilde, kaba kazıma sırasında, ön işaretlemeden sonra rulmanın iç yüzeyinde görünen daha koyu ve daha parlak alanlara odaklanılmalıdır.

- Bir süre kaba kazıma yaptıktan sonra, mil ile yatak arasındaki üst ve yan boşlukları ölçmek için bir sentil kullanın. Temas noktaları dağılımı düzgün olduğunda (25mm×25mm başına 4-7 nokta), üst ve yan boşluklar da ekipmanın teknik gereksinimlerine yakın olmalıdır.

- Özellikle ağır iş makinelerinde, iş milinin tutukluk yapmasını önlemek için, iş milinin uzatılmış ucundaki alt yatak biraz daha aşağı kazınabilir.

Rulman deliğinin ince kazınması. Rulmanın iç deliğini ince kazımanın amacı: ilk olarak, mil ile rulman iç deliği arasındaki temas noktalarının sayısını (25mm×25mm başına 10-15 nokta) noktalar küçülerek ve eşit olarak dağıtılarak artırmak; ikinci olarak, ince kazıma işleminden sonra, ekipmanın belirtilen gereksinimlerini karşılamak için milin üst ve yan boşluklarını ölçmek için bir sentil kullanın.

İnce kazıma işlemi sırasında, üst ve alt rulmanlar arasındaki şimlerin kalınlığı kademeli olarak azaltılmalıdır; rulman yatak deliğine monte edildikten sonra somunların sıkma kuvveti kademeli olarak artmalıdır. Ancak, işaretleme sırasında "yanlış noktalar" oluşmasını önlemek için kuvvet aşırı olmamalıdır (mili manuel olarak döndürmek mümkün olmalıdır).

Düz yüzey kazımaya benzer şekilde, kazıma sırasında alet izleri çaprazlanmalıdır; koyu ve parlak noktalar yoğun bir şekilde kazınırken, yüksek noktaların etrafındaki alanlar bir sonraki yüksek noktaların giderek daha fazla görünmesine izin vermek için hafifçe kazınmalıdır.

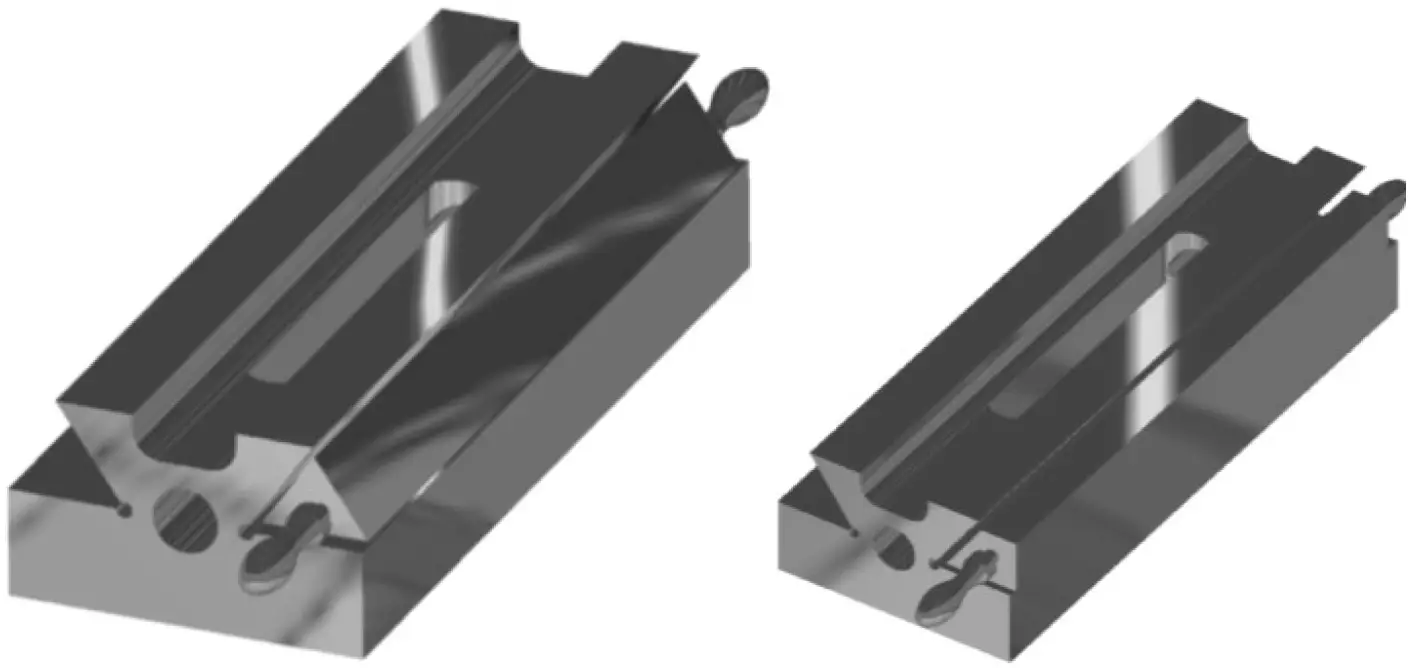

② İç sütun dış konik kaymalı yataklar için kazıma işlemi

İlk olarak, kazıma sırası.

Şekil 20a'da gösterildiği gibi, iç sütun dış konik kaymalı rulmanlar genellikle takım tezgahı fener mili tahriklerinde kullanılır. İç sütun dış konik kaymalı rulmanlar için kazıma onarım sırası, dönme hassasiyeti gereksinimlerini karşılamak üzere rulman iç deliğini kazımak için önce eşleşen mili bir mastar olarak kullanmak; ardından rulmanın dış koniğini iş mili kutusu deliğine uyacak şekilde kazımaktır (yeni rulmanlar için dış konik yüzey, makine taban deliği referans alınarak kazınmalıdır) ve her 25 mm'de 4 nokta görüntülenir.

1-İç Yatak Kovanı

2-Arka Somun

3-Yatak Gövdesi Deliği

4-Dış Yatak Kovanı

5-Ön Somun

6-Ayar Kovanı

7-Şaft

8-Kontak İşaret Noktaları

9-Nut

10-Trust Bilyalı Rulman

11-Milli Kutu

12-Burç

13-Spanner Somunu

14-Rulman

15-Ana Mil

Şekil 20b'de gösterildiği gibi, dış konik yüzey ve gövdenin iç deliği kazındıktan sonra, somun anahtarı ve burcu çıkarın, rulmanı mil kutusunun deliğine kilitleyin ve ardından milin oturması için rulmanın iç deliğini hafifçe kazıyın.

Ardından, iç deliğin kazınması için teknik gereklilikler.

İlk olarak, takım tezgahının yüksek hızlı çalışma özelliklerine uyum sağlamak için, iç delik kazındıktan sonra, yatağın her iki ucundaki temas noktaları sert ve yoğun olmalı, yatak deliğinin ortasındaki temas noktaları ise daha yumuşak ve seyrek olabilir. Bu, kolayca bir yağ kaması oluşturarak çalışma sırasında milin stabilize olmasını sağlar. İç delik hassas bir şekilde kazındıktan sonra, her iki uçta 25 mm içinde 14 ila 17 temas noktası olmalıdır.

İkinci olarak, takım tezgahının ağır yükte çalışma özelliklerine uyum sağlamak için, yatak yükü yüzeyindeki temas noktaları, aşınma direncini artırmak ve aşınmadan sonra iş milinin batması için belirli bir marj bırakmak için uygun şekilde yoğun olmalıdır. Torna tezgahının iş mili yatak deliği kazındıktan sonra, temas noktaları genellikle bir "elmas" dağılımı gösterir.

③ İç deliğin kazınması için önlemler.

- Hem ön hem de arka yatak burcu yapılarıysa, eş eksenli olmalarını sağlamak için ön ve arka yataklar aynı anda kazınmalıdır.

- Temas noktalarını kazırken, mili mil dönüşü ile aynı yönde 3 ila 5 tur döndürün. Ardından, mili dışarı çekin, yatağı çıkarın ve noktaları dağınık noktalar haline gelene kadar büyük yamalardan zincir şekillerine kazıyın.

- Arka yatak bir rulmanlı yatak ise, merkezleme manşonu olarak rulmanlı yatağın yerini alacak bir demir manşon yapılmalıdır.

- Son olarak yatak deliğini ince bir şekilde kazırken, bitişik bıçak izleri her iki geçişte çapraz kazınmalıdır. Noktalar eşit hale geldiğinde, bıçak izlerini kademeli olarak hafifletin ve kısaltın ve uzun şerit şekillerinden kaçınmak için noktalar küçük dörtgenler veya çokgenler şeklinde olmalıdır.

3. Kazıma için temel teknikler

(1) Düz yüzey kazıma

1) Düz yüzey kazıma için temel süreç

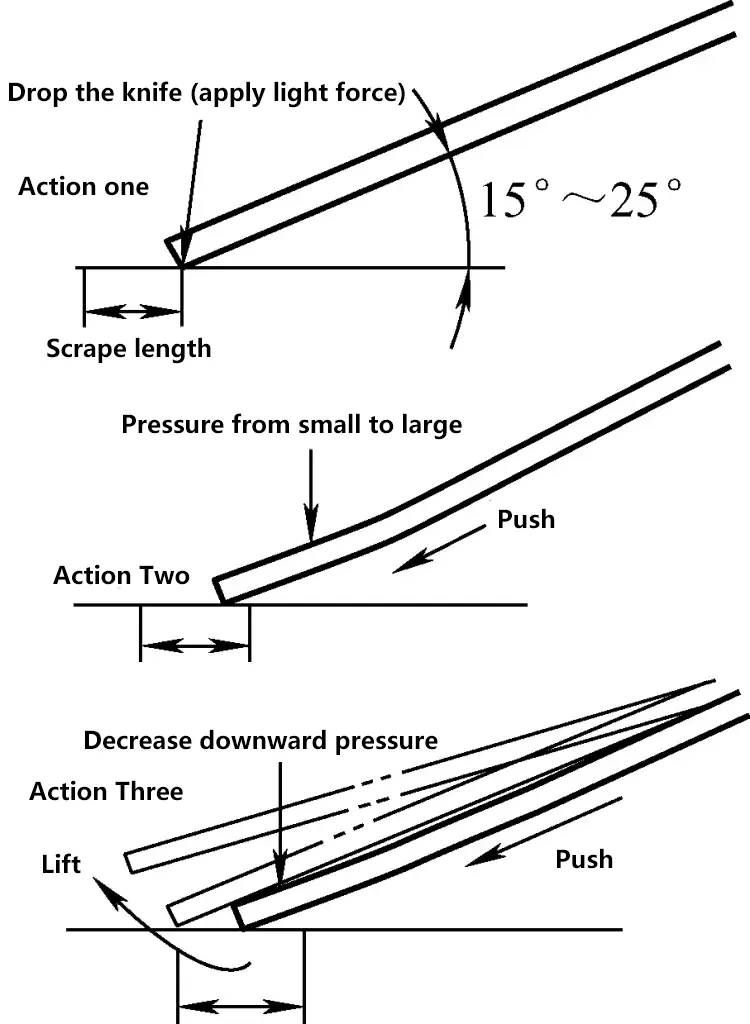

Düz yüzey kazıma için temel süreç temel olarak bıçağın indirilmesi, bıçağa basılması, bıçağın itilmesi ve bıçağın kaldırılması adımlarını içerir. Bir kazıma işlemini tamamlama süresi çok kısadır, bu nedenle işlemlerin sürekli olması ve tek seferde tamamlanması gerekir.

Kazıma için anahtar teknikler şunlardır: nazik bıçak indirme (titreşim izi yok, 15°-25° indirme açısı), sabit bastırma ve itme (kazıyıcının yanal eğimi yok ve basınç küçükten büyüğe kademeli olarak değişir) ve hızlı bıçak kaldırma (bıçak izi yok).

Şekil 21'de gösterildiği gibi, düz yüzey kazıma sırasındaki eylem süreci.

2) Elle kazıma yöntemi ve iterek kazıma yöntemi

① Elle kazıma yöntemi

Şekil 22'de gösterildiği gibi, elle kazıma için temel beceriler. Kazıma sırasında sağ el tipik olarak sapı tutar, sol el bıçağı kavrar ve avuç içi kazıyıcının ön ucuna kenardan yaklaşık 50 mm uzakta bastırır.

Kazıma yaparken, bıçağı kazıma alanıyla hizaladıktan sonra, sol elinizle kazıyıcıya bastırarak bıçağın hafif bükülme deformasyonuna neden olun. Daha sonra her iki el de sıyırıcıyı bir bıçak izi uzunluğu kadar ileri iter ve sıyırıcıyı hızla kaldırır. İşlem boyunca bastırma, itme ve kaldırma aşamaları tek seferde tamamlanır. Elle kazıma yöntemi daha az kuvvet ve kazıma payı içerdiğinden genellikle küçük parçaların yüzey işlemesi için uygundur.

② İtmeli kazıma yöntemi

Mevcut iterek kazıma operasyonunda, duruş ve duruş neredeyse aynıdır, ancak kazıyıcının tutulma şekli ve el kuvvetinin kullanımında farklılıklar vardır.

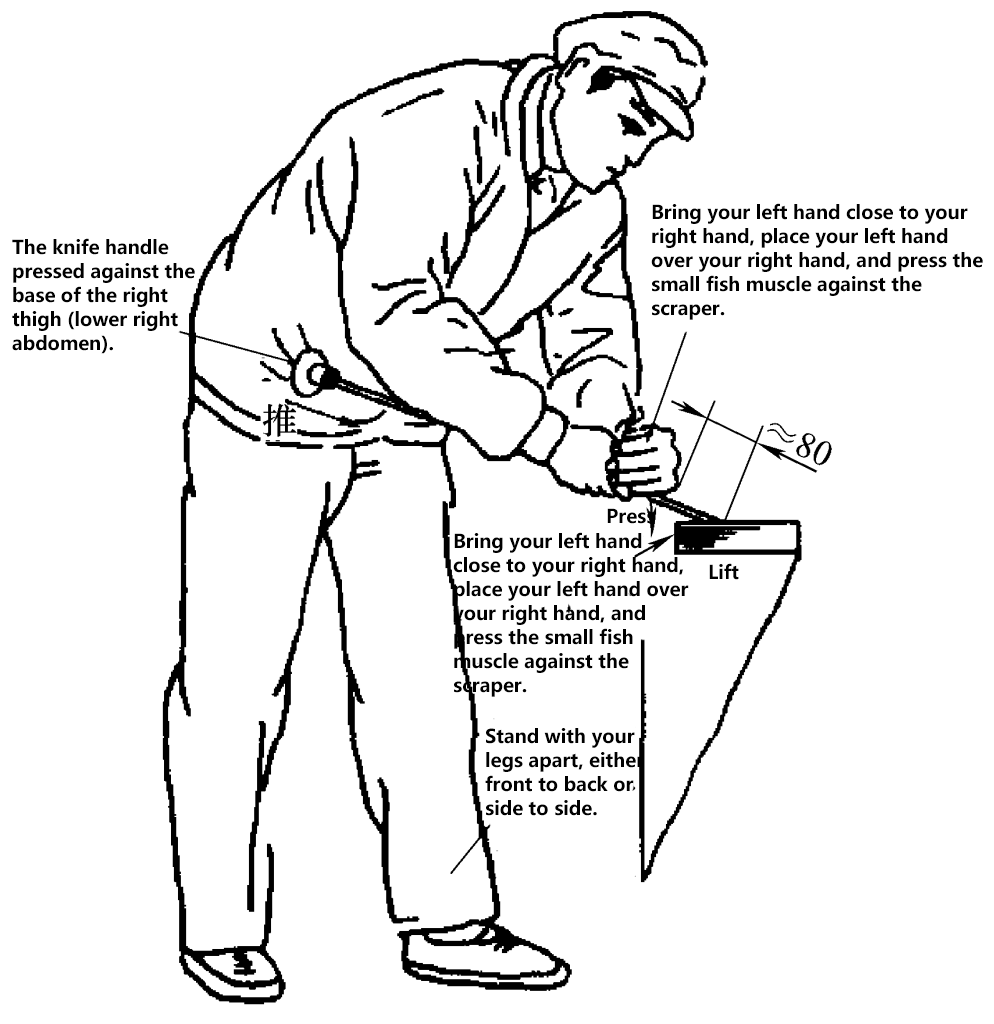

Birinci itme kazıma yöntemi:

Şekil 23'te gösterildiği gibi, sıyırıcının sapını karnın sağ tarafındaki kasın üzerine yerleştirin ve iki elinizle bıçağı tutun. Sol el önde, bıçak kenarından yaklaşık 80 mm uzakta olmalıdır (bu mesafe operatörün boyuna göre ayarlanabilir). Kazıma sırasında her iki el de kazıyıcıyı aşağı doğru bastırır (sağ el daha az basınç uygular), bacakların ve kalçaların gücünü kullanarak kazıyıcıyı temas noktalarıyla aynı hizada ileri doğru iter.

İleri itildikten sonra, sağ el kazıyıcının yönünü yönlendirirken, sol el kazıyıcıyı hızla kaldırarak yüzeyden bir dilim metal çıkarır ve bir itme kazıma işlemini tamamlar. Bu yöntem, kazıma basıncını kontrol etmek için esas olarak sol ele dayanır ve sol elin basıncını ayarlayarak kaba, ince ve hassas kazıma sırasında kesme miktarının ayarlanmasına izin verir.

İtmeli kazıma yöntemi iki:

Bu, düz yüzey kazımada en yaygın kullanılan işlemdir. Şekil 24'te gösterildiği gibi, bu yöntemde sağ el sıyırıcıyı tutar ve sol el sağ elin üzerine yerleştirilerek sıyırıcıya bastırılır. Her iki el temelde birbirine yakın olduğundan ve raspa üzerindeki belirli bir noktaya baskı uyguladığından, ön uç önemli ölçüde bükülür ve yumuşak malzemelerin kaba raspalanması için uygun olan daha büyük bir kesme miktarı ile sonuçlanır.

Bu açıklamadan sonra, push scraping için temel teknikler aşağıdaki gibi özetlenmiştir:

Ayaklarınızı açarak sabit durun, belinizden öne doğru eğilin;

Kazıyıcı sapını karın bölgesiyle (sağ alt taraf) tutun;

Kazıyıcıyı sağ elinizle kontrol edin, bıçağı yavaşça ve düz bir şekilde indirin;

Sol el ile aşağı bastırın, bel ve bacaklarla ileri doğru itin;

Sağ elinizle hızlıca kaldırarak işlemi anında tamamlayın.

İtmeli kazıma yöntemi üç:

Yukarıdaki iki eyleme benzer şekilde, fark her iki elin bıçağa uyguladığı kuvvetlerdeki değişikliklerde yatmaktadır. Bu yöntemde sol el önde, sağ el arkada bıçağı tutar ve sıyırıcı kenarını yüksek nokta ile hizaladıktan sonra, sol el sıyırıcıya bastırırken sağ el bıçağı belirli bir noktada hafifçe kaldırır ve sıyırma sırasında bıçağın ön ucunda hafif bir bükülmeye neden olur.

Yukarıdaki iki yöntemle karşılaştırıldığında, bu kazıma yönteminin en büyük avantajı yumuşak bıçak indirme, hızlı bıçak kaldırma ve kısa bıçak izleridir. Bununla birlikte, daha küçük kazıma basıncı ve daha fazla çaba gerektirmesi nedeniyle, en çok hassas kazıma için uygundur.

(2) Kavisli yüzey kazıma için temel teknikler

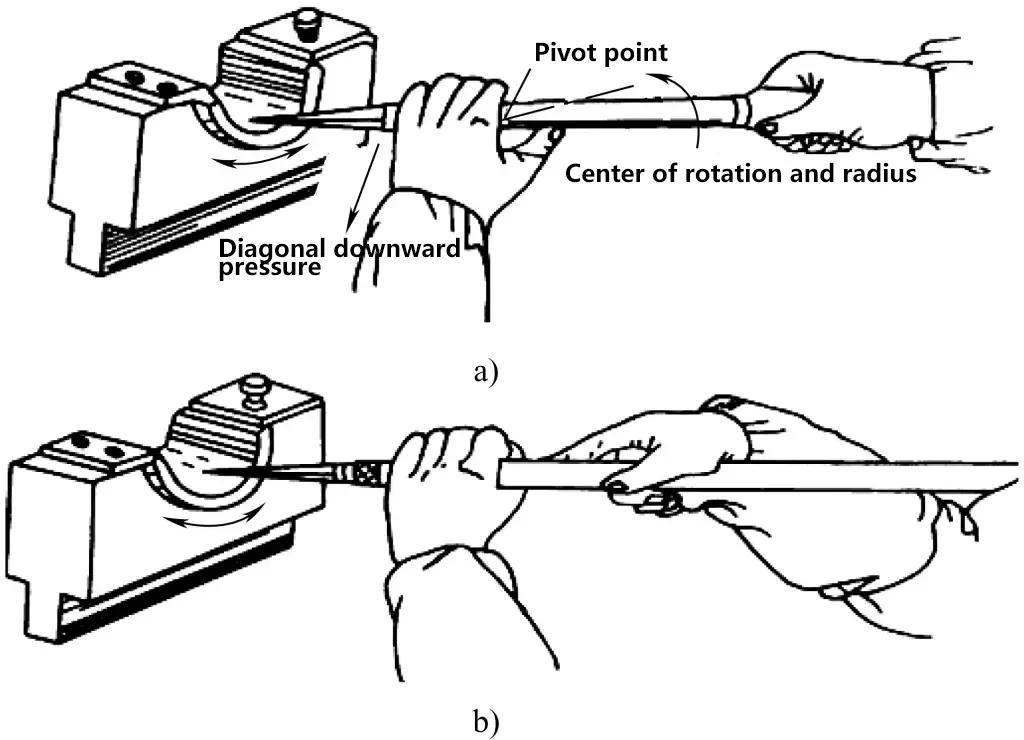

Şekil 25a'da gösterildiği gibi, kavisli yüzey kazıma her iki el arasında koordineli hareket gerektirir.

a) Eğimli yüzey kazıma işlemi bir

b) Kavisli yüzey kazıma işlemi iki

Kazıma yaparken, ön kazıyıcı kenarını yüksek nokta ile hizalayın, sağ el kolu tutarken sol el ile iç yay teğeti boyunca eğimli basınç uygulayın. Dairesel hareket için sol eli pivot noktası olarak kullanın ve kazıyıcıyı iç yay boyunca yönlendirin.

Bu nedenle, hareket prensibi açısından bakıldığında, ön sıyırıcı kenarı hem sağ el tarafından kontrol edilen bir dönme hareketine (sıyırıcı ekseni etrafında hafif dönme) hem de sol el tarafından kontrol edilen iç yay boyunca bir sallanma hareketine sahiptir, bu da sıyırma sırasında sıyırıcı ön kenarının sarmal bir hareketine neden olur.

Şekil 25b'de gösterildiği gibi, kazıyıcı bıçağın ve sapın arka kısmını omuza yerleştirin ve yukarıdaki ile aynı prensipleri uygulayarak kavisli yüzey kazıma için bıçağı kavramak üzere her iki elinizi kullanın.

Düz yüzey kazımaya benzer şekilde, kavisli yüzey kazıma da şunları gerektirir: nazik bıçak indirme, sabit bastırma ve hızlı bıçak kaldırma.

4. Kazıma yüzey kusurlarının analizi

Tablo 2 Kazıma yüzeyi kusur analizi

| Kusur türü | Kusurların nedenleri |

| Kazıma çukurları | 1) Sıyırıcının yanlış kama açısı, ince veya hassas sıyırma sırasında çok küçük kama açısı; 2) Çok büyük sıyırma boşluğu açısı; 3) Aşırı kazıma basıncı; 4) Kazıma izleri çok uzun, kazıyıcı çok yavaş kaldırılıyor |

| Gevezelik izlerini kazıma | 1) Sıyırıcının çok ağır düşmesi; 2) Düzlemsel kazıma sırasında bıçak düz değildir, yani bıçak ile kazıma yüzeyi arasında bir açı vardır. Kavisli yüzey kazıma sırasında, kavisli kazıyıcının açısı yanlıştır; 3) Kazıma yüzeyinin malzeme dağılımı düzensizdir |

| Kazıma bıçağı izleri İplik benzeri izler ortaya çıkar | 1) Sıyırıcı üzerinde bir çentik vardır; 2) Yerel yüksek nokta malzemesi çok sert; 3) Sert nesneler sıyırıcı bıçağına yapışır; 4) Parlatma aleti ile parlatılan iş parçası arasında sert cisimler sıkışmış veya parlatma aletinin kenarında çapaklar var |

5. Kazıma güvenlik gereksinimleri

- Kazımadan önce, iş parçasındaki keskin kenarları ve çapakları temizleyin; kazıma sırasında, atalet nedeniyle kolun yaralanmasını önlemek için bıçağın keskin köşelere yakın konumuna ve kuvvetine özellikle dikkat edin.

- Taşınması veya eşleştirilmesi gereken büyük iş parçalarını sıyırırken, kaldırma ve yerleştirme güvenliğine dikkat edin.

- Kazıma yaparken, operatör ile iş parçası arasındaki göreceli konumu uygun şekilde ayarlayın. Yükseklik yetersizse, destek için ahşap bir tahta kullanın, ancak operatörün kazıma kuvvetini güvenli bir şekilde uygulayabilmesini sağlamak ve düşmeleri önlemek için ayarlamadan sonra tahtanın sabit olduğundan emin olun.

- İş parçasının kenarına doğru kazıma yaparken, aşırı kuvvet nedeniyle hem kişinin hem de bıçağın kazara öne doğru itilmesini önlemek için basıncı ve itme kuvvetini kontrol edin.

- Kazıyıcılar kullanımdan sonra uygun şekilde saklanmalı ve levye olarak kullanılmamalıdır.