I. Temel Süreç Bilgisi

1. Keskileme Kavramı ve Uygulamaları

Bir keskiye vurmak için çekiç kullanarak metal iş parçalarını kesme yöntemine keskileme denir.

Keskileme esas olarak mekanik işleme için uygun olmayan ancak dökümlerden flanşların ve çapakların çıkarılması, malzemelerin kesilmesi, düz yüzeylerin ve olukların yontulması gibi manuel işleme için uygun alanlarda kullanılır. Keskileme işinin çekiç kullanma egzersizi sayesinde, mekanik ekipmanın montajı ve demontajı için sağlam bir temel oluşturarak çekiçlemenin doğruluğu artırılabilir.

2. Keski Aletleri

Keskileme için kullanılan ana aletler keski ve çekiçtir.

(1) Keski

1) Keski Çeşitleri ve Kullanım Alanları

Keski, keskileme işleminde kullanılan ve genellikle karbonlu takım çeliğinden yapılan kesici alettir.

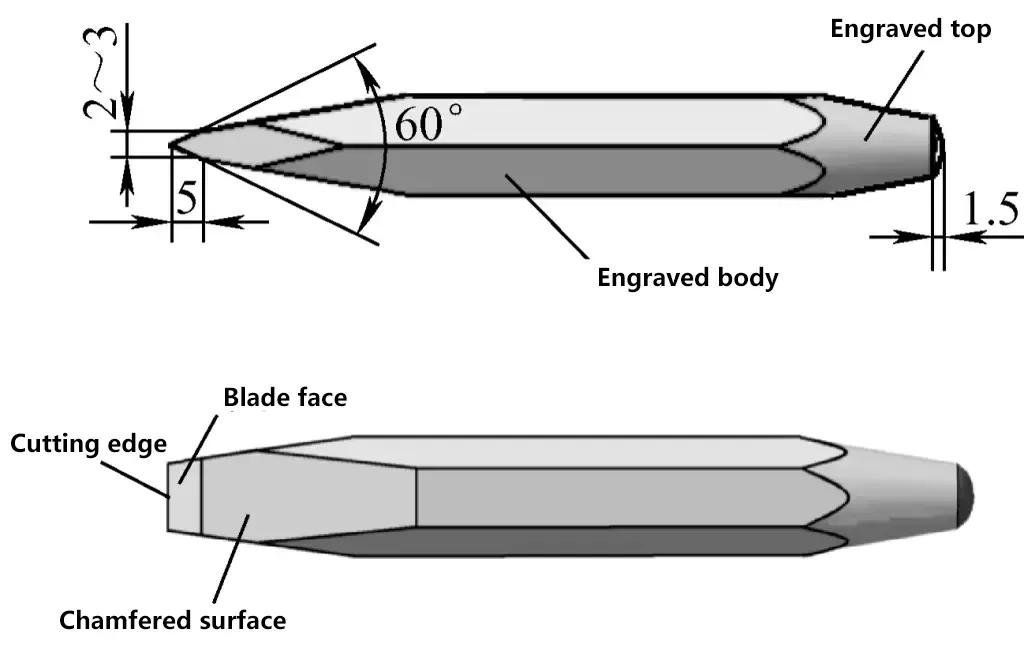

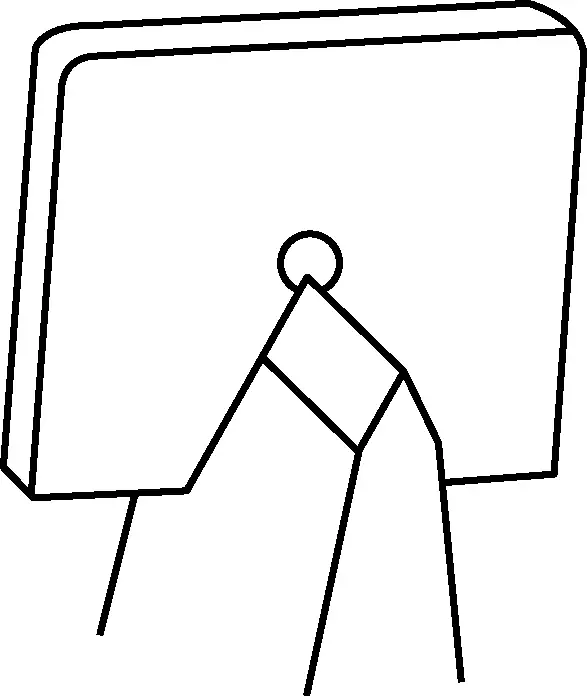

Bir keski üç parçadan oluşur: Şekil 1'de gösterildiği gibi baş, kesici kısım ve gövde. Baş kısmı, hafif küresel bir tepeye sahip belirli bir konikliğe sahiptir, bu da çekiçleme sırasında kuvvetin keskinin merkez hattından geçmesini kolaylaştırır ve keskiyi sabit tutar. Keski gövdelerinin çoğu, keskileme sırasında dönmeyi önlemek için artık altıgen şeklindedir.

Keskiler üç türe ayrılır: düz keskiler, oluklu keskiler ve yağ oluklu keskiler. Kullanım alanları aşağıdaki gibidir:

① Düz Keski

Geniş keskiler olarak da bilinen yassı keskiler, çoğunlukla düz yüzeyleri kesmek, küçük boyutlu yuvarlak çelik, yassı çelik ve ince çelik plakaları kesmek için kullanılır. Şekil 1'de bir yassı keskinin her bir parçasının boyutları ve isimleri gösterilmektedir. Bir yassı keskinin bıçak genişliği genellikle 10-20 mm'dir.

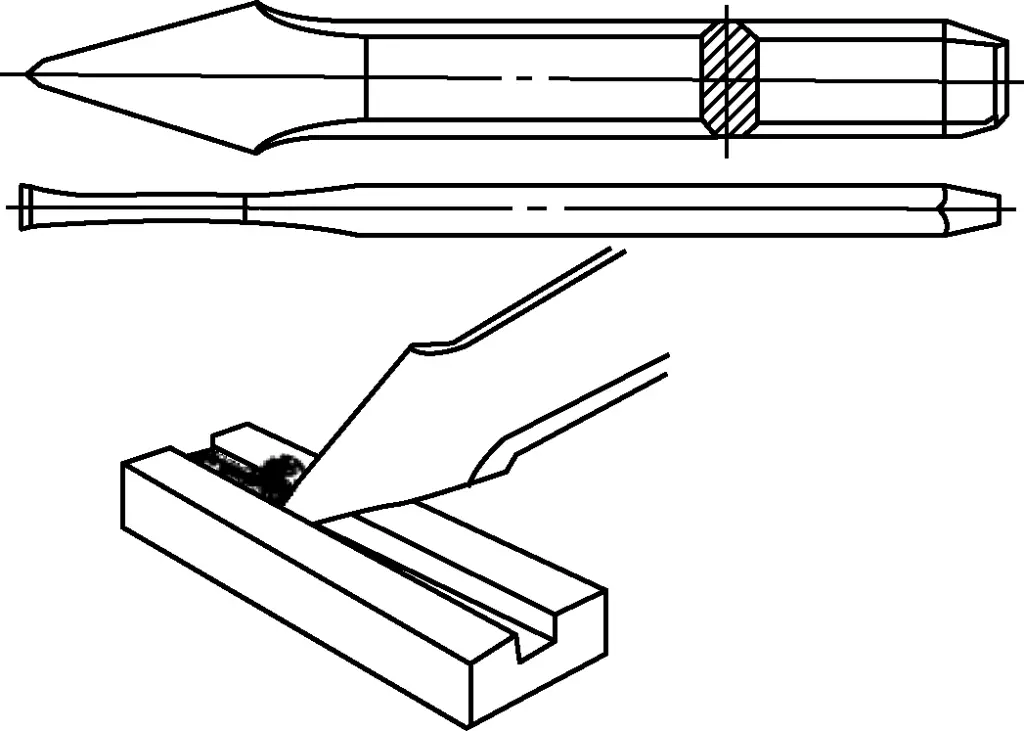

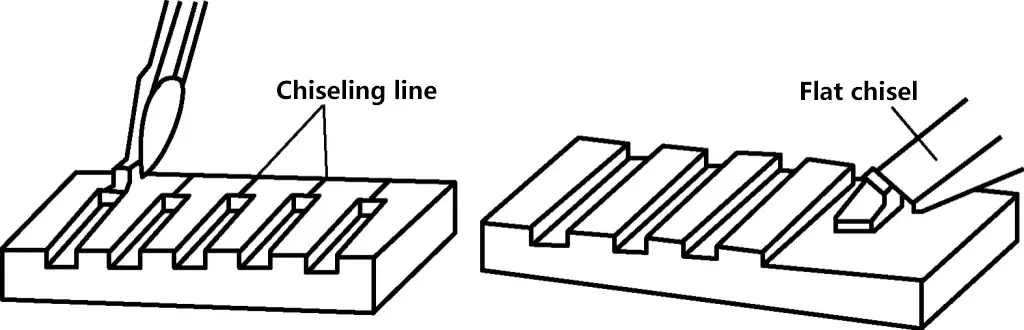

② Yivli Keski

Sivri uçlu keskiler veya dar keskiler olarak da bilinen oluk keskileri, esas olarak metal yüzeylerde olukların, kama yuvalarının oyulması ve kavisli sacların kesilmesi için kullanılır. Bir oluk keskisinin bıçak genişliği, Şekil 2'de gösterildiği gibi genellikle yaklaşık 5 mm olan oluk genişliğine göre belirlenir. Büyük bir düz yüzeyi yontarken, önce oluk açmak için bir oluk keskisi kullanın, ardından Şekil 3'te gösterildiği gibi düzleştirmek için düz bir keski kullanın.

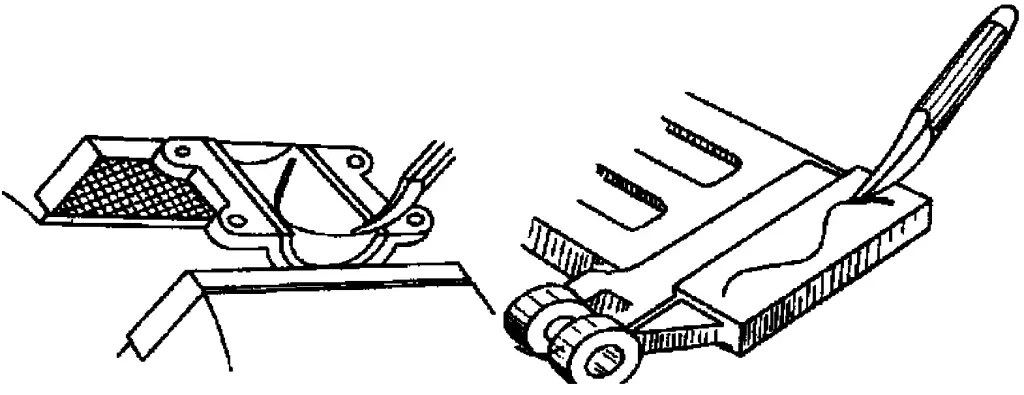

③ Yağ Yivli Keski

Yağ oluğu keskileri esas olarak şaft yataklarındaki ve diğer kayar yüzeylerdeki yağ oluklarının kesilmesi gibi yağ oluklarının kesilmesi için kullanılır. Kesici kenarı, yağ oluğu şekline uyan bir yay şeklinde, yağ oluğu genişliğine eşit bir genişlikte taşlanmalıdır ve yağ oluğu, iş parçası üzerindeki çizilen çizgi boyunca yontulur. Yağ oluğu düzgün ve tutarlı derinlikte yontulmalıdır. Yontma yöntemi Şekil 4'te gösterilmiştir.

2) Keskilerin Çalışma Açıları

Keskilemenin kalitesini ve verimliliğini etkileyen ana faktörler keskinin kama açısı ve keskileme sırasındaki arka açıdır.

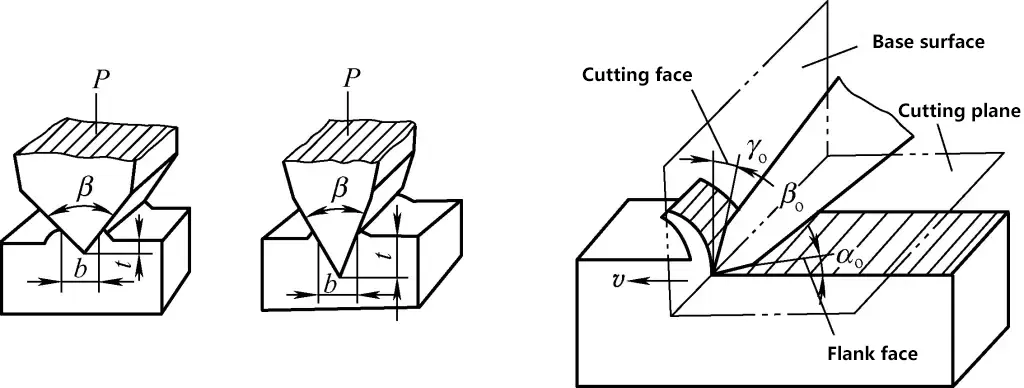

Kama açısı β seçimi: Keski bir tür kesici alettir, kesici kenarı kama şeklinde iki kenar yüzünden oluşur, bu nedenle iki kenar yüzünün oluşturduğu açıya kama açısı denir ve β olarak gösterilir. Küçük bir kama açısı keskinin kenarını keskin yapar, ancak mukavemeti zayıftır ve kolayca yontulur. Büyük bir kama açısı alete iyi bir mukavemet kazandırır, ancak Şekil 5'te gösterildiği gibi yüksek keskileme direnci ve kesme zorluğu sağlar. Kama açısının boyutu, iş parçasının sertliğine göre seçilmelidir.

Genel olarak, kırılgan ve sert malzemelerin yontulması için kama açısı daha büyük olmalıdır; daha yumuşak malzemeler için kama açısı daha küçük olmalıdır. Sert malzemeler için kama açısı 60°-75°; orta sertlikteki malzemeler için 50°-60°; bakır ve dökme demir malzemeler için 30°-50°'dir.

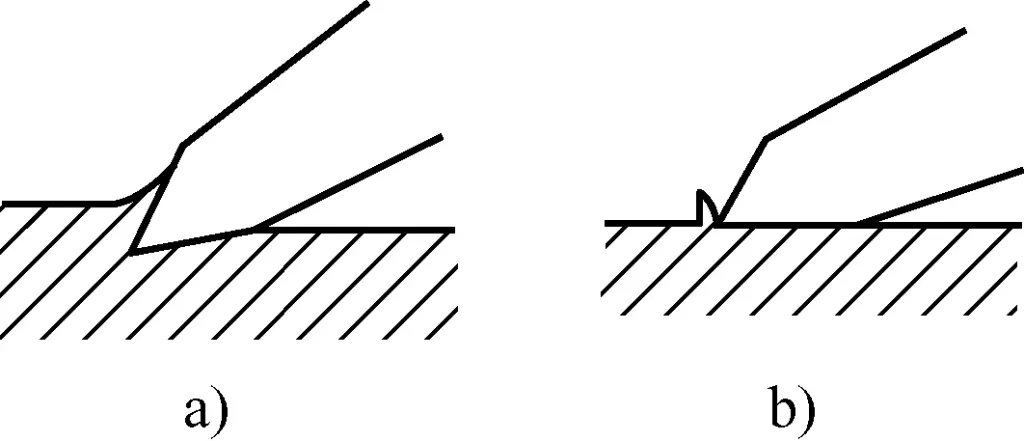

Arka açı α seçimio: Keskinin arka yüzü ile iş parçası arasındaki açıya arka açı denir. Eğer arka açı çok büyükse, keski iş parçasını çok derin kesecektir. Arka açı çok küçükse, keski yönü çok düz olur ve keski iş parçası yüzeyinden kolayca kayarak Şekil 6'da gösterildiği gibi kesmeyi önleyebilir. Genel olarak, 5°-8°'lik bir arka açı uygundur. Keskileme işlemi sırasında, arka açı mümkün olduğunca sabit tutulmalıdır, aksi takdirde işlenen yüzey düzensiz olacaktır.

a) αo büyük

b) αo küçük

(2) Çekiç

1) Çekiç Özellikleri

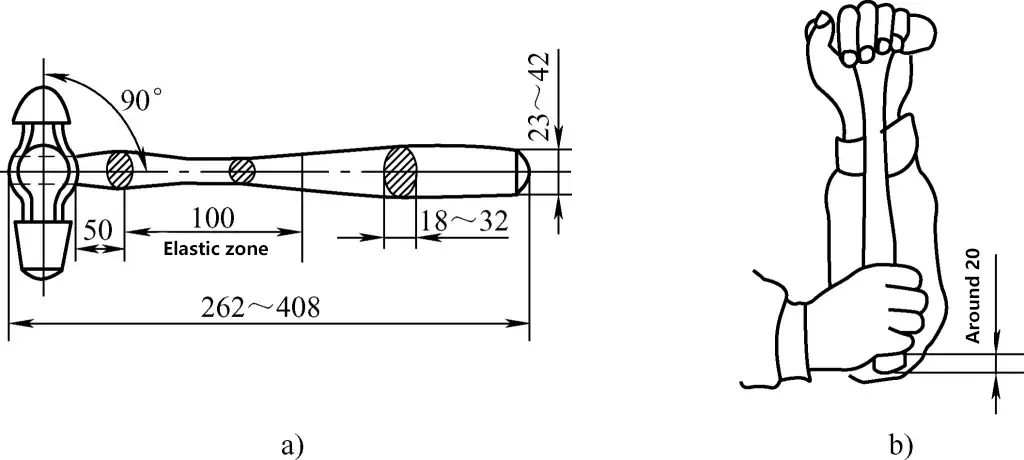

Şekil 7a'da gösterilen ve genellikle balyoz olarak bilinen çekiç, temel tezgah çalışmalarında ve demontaj işlemlerinde en sık kullanılan el aletlerinden biridir.

a) Çekiç ve Sap

b) Çekiç Sapının Uzunluğunun Belirlenmesi

Bir çekiç iki parçadan oluşur: çekiç başı ve ahşap sap. Çekiç başının ağırlığı, çekicin özelliklerini belirtmek için kullanılır; yaygın boyutlar 0,22 kg, 0,44 kg, 0,66 kg, 0,88 kg, 1,1 kg vb. şeklindedir. Çekiç kafası karbon takım çeliğinden (T7 veya T8) yapılır ve sertleştirme işlemine tabi tutulur.

Çekiç sapı, gül ağacı yaygın bir seçim olmak üzere sert ahşaptan yapılır. Çekiç sapı genellikle yaklaşık 300-350 mm uzunluğundadır, daha ağır çekiç kafaları daha uzun saplar gerektirir. Örneğin, 1,1 kg'lık bir çekiç kafasına 350 mm uzunluğunda bir sap takılmalıdır. Bununla birlikte, Şekil 7b'de gösterildiği gibi, kişinin ön kolunun uzunluğuna göre de belirlenebilir.

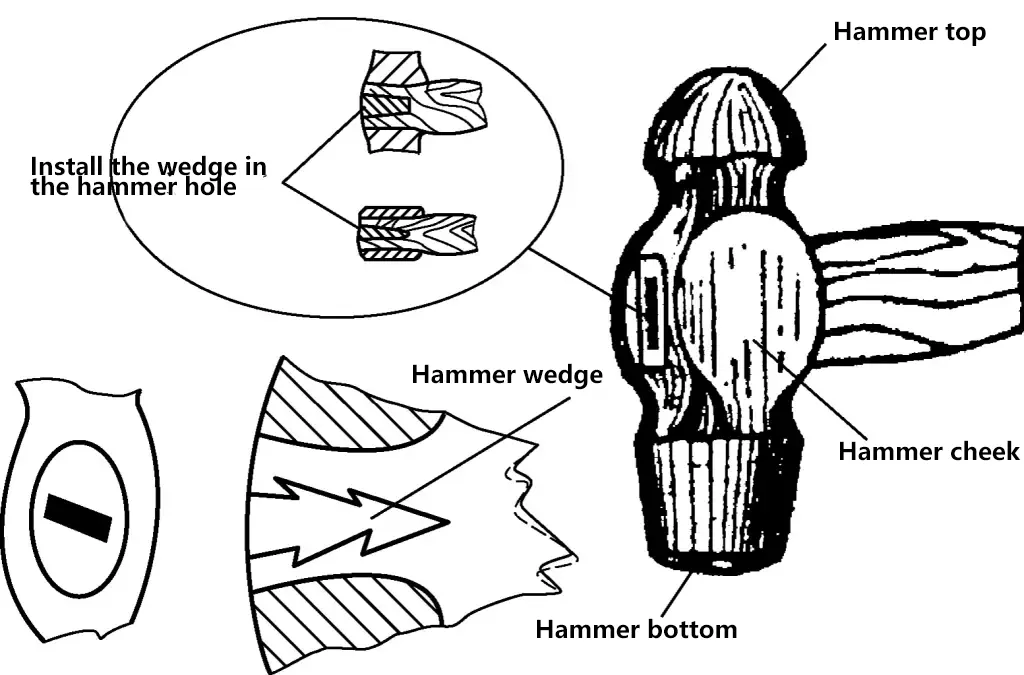

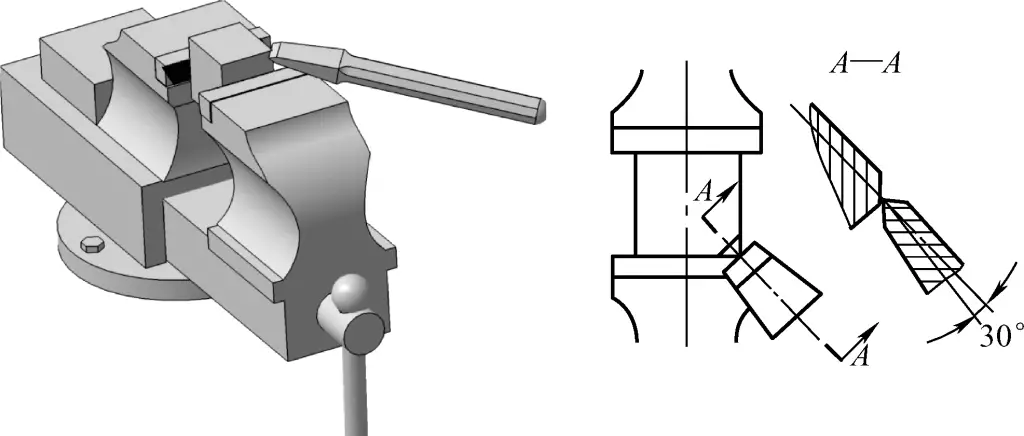

2) Çekiç Kurulumu

Şekil 8'de gösterildiği gibi, bir çekiç takarken, sapın merkez çizgisinin kafanın merkez çizgisine dik olduğundan emin olun; sap, ayrılmanın neden olduğu kazaları önlemek için kafaya güvenli bir şekilde sabitlenmelidir. Bu nedenle sap deliği oval şekilli olmalıdır. Sap deliğe sıkıca oturtulduktan sonra, gevşemeyi önlemek için ucuna bir kama çakılır. Sapın da oval şekilli olması, sağlam bir kavrama sağlar ve kullanım sırasında dönmeyi önleyerek daha isabetli çekiç darbeleri sağlar.

II. Temel Operasyonel Beceriler

1. Keskiler için Isıl İşlem Süreci

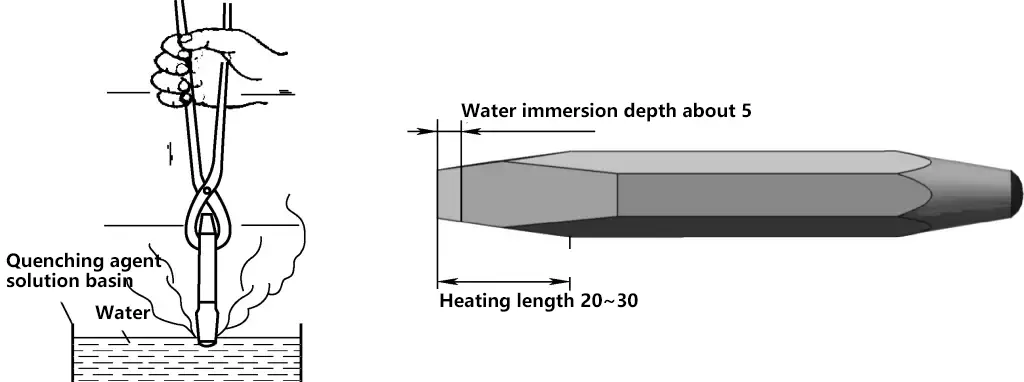

(1) Su Verme İşlemi

Şekil 9'da gösterildiği gibi, keskinin yaklaşık 20 mm uzunluğundaki kesici kısmını eşit şekilde 750-780°C'ye (kiraz kırmızısı renk) ısıtın, ardından keskiyi dikey olarak soğuk suya yerleştirin (daldırma derinliği yaklaşık 4-6 mm, yani kesici kenarın uzunluğu) ve su vermek için keskiyi yavaşça hareket ettirin.

Sabit tutulursa, su verilmiş ve verilmemiş parçalar arasındaki sınır çok belirgin olacaktır ve su verildikten sonra kullanım sırasında keski sınırda kolayca kırılabilir.

(2) Keskiler için Temperleme İşlemi

Su verme sırasında hareket ederken, keskinin su yüzeyinin üzerindeki kısmının kırmızıdan siyaha dönüştüğünü gözlemlediğinizde, keskiyi hızla sudan çıkarın, kir ve tufalları hemen temizleyin (keskinin üst kısmındaki artık ısıyı kesici kenarı temperlemek için kullanın).

Özel yöntem, keskiyi sudan çıkarmak ve kesici kenarın renk değişimini gözlemleyerek önceden hazırlanmış ince bir taşlama taşı veya zımpara kağıdı üzerinde birkaç kez hızlıca ovalamaktır (işlem hızlı olmalıdır). Kesici kenar sarıya döndüğünde, keskinin tamamını "sarı ısıda" su verme olarak bilinen suya daldırın.

"Sarı ısıda" su verilmiş keskiler yüksek sertliğe sahiptir ancak kırılgandır ve kesme kenarı yontma sırasında yontulabilir, hatta kırılabilir. Kesici kenar maviye döndüğünde, keskinin tamamını suya daldırın, bu işlem "mavi ısıda" su verme olarak bilinir. "Mavi ısıda" su verilmiş keskilerin sertliği çok düşüktür ve kesme kenarı keskileme sırasında kıvrılabilir.

İdeal durum, sarı renk kaybolup mor renk ortaya çıktığında keskinin tamamını hemen suya sokmaktır (çünkü mor renk çok kısa bir süre için ortaya çıkar, hemen suya daldırılmazsa maviye döner ve yukarıda bahsedilen "mavi ısı" haline gelir). Bu sırada, su verilmiş keski sadece nispeten yüksek mukavemet ve sertliğe sahip olmakla kalmaz, aynı zamanda iyi bir darbe tokluğuna da sahiptir.

2. Keski Bileme İşlemi

(1) Keski Bileme Gereklilikleri

1) Takım Bileme için Genel Gereklilikler

- Kesme kenarı düz, simetrik, keskin olmalı, ufalanma veya çatlama olmamalıdır.

- Doğru kesme (çalışma) açılarını taşlayın.

- Takımın kesme kenarı uzunluğu ve kesme yüzeyi alanı gereksinimleri karşılamalıdır; kesme kenarı çok uzun olmamalı ve kesme yüzeyi alanı çok büyük olmamalıdır.

- Kesme yüzeyi (çalışma yüzeyi) düz, simetrik, pürüzsüz olmalı, kavisli yüzeyler veya çoklu fasetler içermemelidir.

- Aletin kavrama veya sıkıştırma parçası, kolay tutma veya sıkıştırma için doğru şekle sahip olmalıdır; çatlak, çapak veya yontma olmamalıdır.

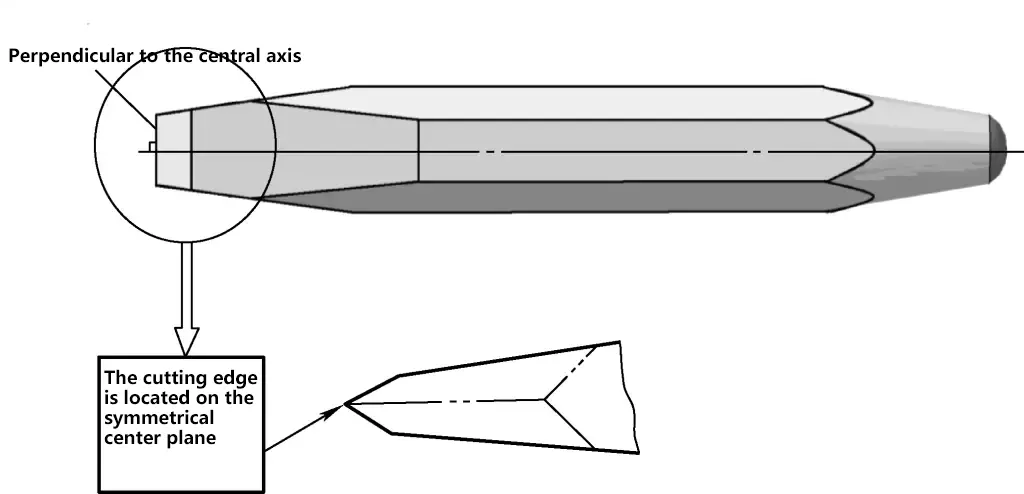

2) Keski Bileme için Özel Gereklilikler

Keski bileme, alet bileme için yukarıdaki genel gereklilikleri karşılamanın yanı sıra aşağıdaki hususları da sağlamalıdır:

- İşlenecek malzemeye göre keskinin kama açısını doğru seçin.

- Kesme kenarının genişliği yaklaşık 5 mm olmalıdır.

- Şekil 10'da gösterildiği gibi, kesici kenar keski gövdesinin merkez hattına dik olmalı ve keskinin simetrik merkez düzlemi üzerinde bulunmalıdır.

- Taşlanmamış boş keskiler için, keskinin eğimli yüzü ve her iki tarafı kırpılmalıdır. Düzeltme yöntemi ve gereklilikleri temel olarak kesme yüzeylerinin taşlanmasıyla aynıdır.

- Keski tepesinde düzensizlik, "mantar kafa" veya çapak ve kanatçık birikimi varsa, taşlama çarkında istenen şekle getirilmelidir.

- Yukarıdaki bileme gereksinimlerini karşılamanın yanı sıra, düz bir keskinin kesici kenarı hafifçe kavisli olabilir. Bu, düz bir yüzeydeki küçük çıkıntıları yontarken kullanışlıdır, çünkü kesici kenarın her iki ucundaki sivri köşelerin düz yüzeyin diğer kısımlarına zarar verme olasılığı daha düşüktür.

- Yukarıdaki bileme gereksinimlerini karşılamaya ek olarak, sivri uçlu bir keskinin kesici kenar uzunluğu yiv genişliğine karşılık gelmelidir. İki kenar arasındaki genişlik, oluk açarken keskinin sıkışmasını önlemek ve oluğun kenarlarının düz bir şekilde yontulabilmesini sağlamak için kesici kenardan sapa doğru kademeli olarak daralmalıdır.

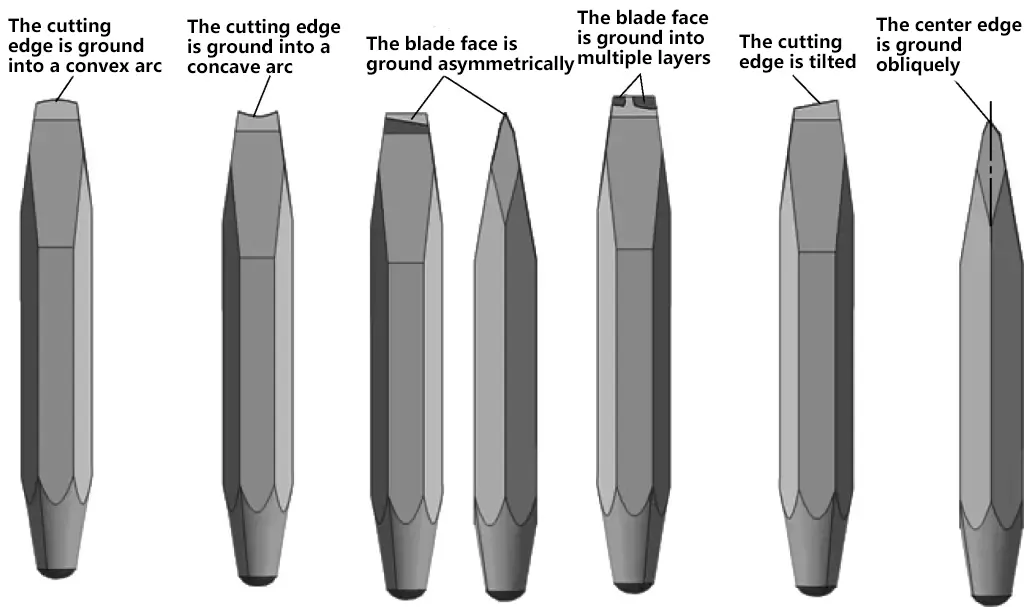

- Keskiler taşlanırken yapılan yaygın bileme hataları Şekil 11'de gösterilmiştir.

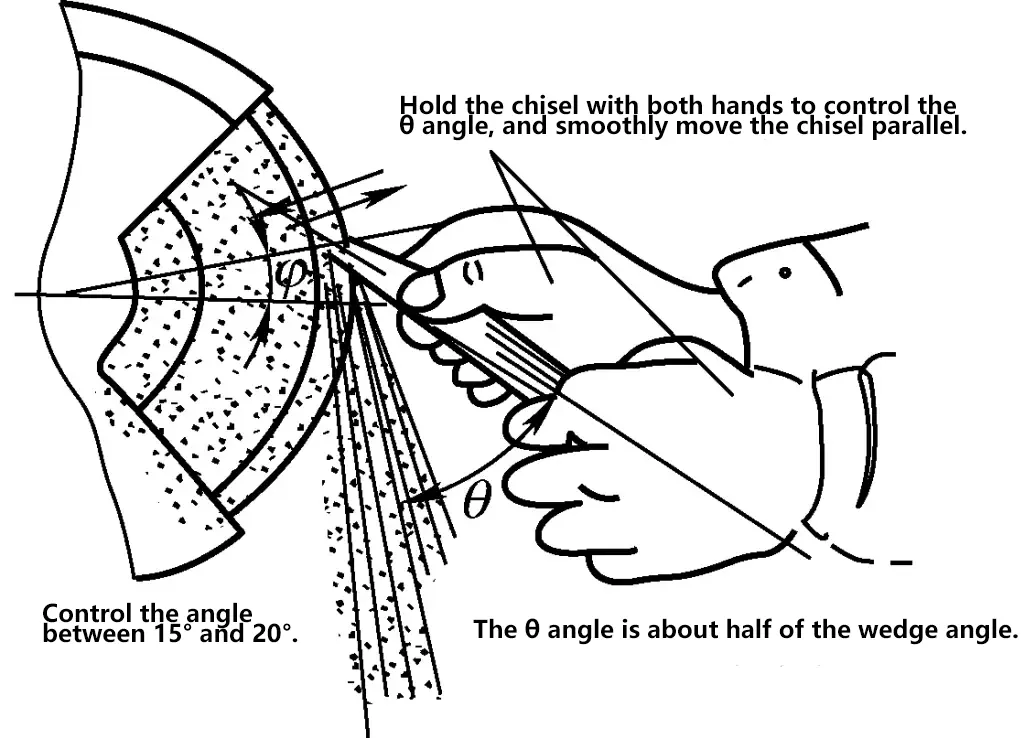

(2) Keski Bileme Yöntemleri

Keskilerin bilenmesi için temel yöntem Şekil 12'de gösterilmiştir.

- Taşlama makineleri için güvenlik işletim prosedürlerine kesinlikle uyun.

- Bir keskiyi keskinleştirirken, operatör taşlama makinesinin sol tarafında durmalı, keskinin ön ucunu sağ elin baş ve işaret parmağıyla tutmalı, keski gövdesini sol eliyle sıkıca kavramalı ve keskinleştirme işlemini dönen taşlama çarkının kenarında gerçekleştirmelidir.

- Bileme sırasında kesici kenar, taşlama diskinin yatay merkez çizgisinden daha yüksekte olmalıdır. Çarkın tüm genişliği boyunca düzgün ve eşit bir şekilde hareket edin ve istenen kama açısının taşlandığından emin olmak için keskinin yönünü ve konumunu kontrol edin.

- Bileme sırasında keskiye uygulanan basınç orta düzeyde olmalı, ne çok büyük ne de çok küçük olmalıdır. Basınç çok yüksekse, keski kaçınılmaz olarak titreşecek, bileme sırasında gevezelik izlerine ve muhtemelen çoklu fasetlere neden olacaktır; basınç çok düşükse, yüzey kolayca düz taşlanamayacak ve taşlama verimliliği düşük olacaktır.

- Kesici kenarı keskinleştirirken, kesici kenarın temperlenmesini önlemek için sık sık suya daldırın.

- Keskinleştirme işleminden sonra kalite, Şekil 13'te gösterildiği gibi özel bir şablon kullanılarak kontrol edilebilir.

Bir Keskinin Bileme Kalitesi

3. Keskileme İşlemi

(1) Çekiç Tutma Yöntemleri

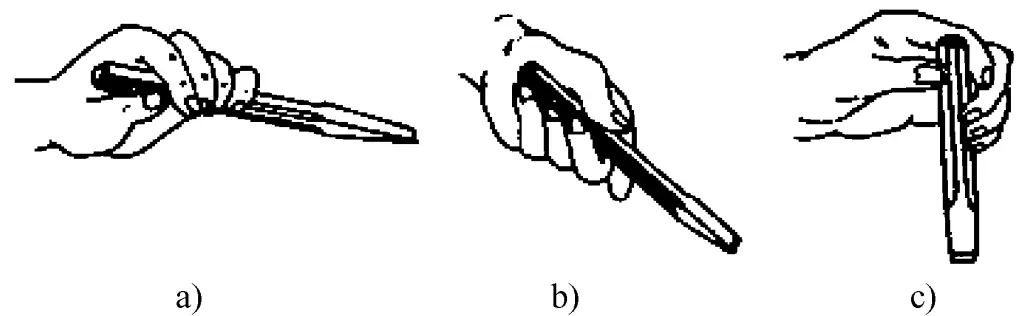

Bir çekici tutmanın iki yöntemi vardır: gevşek kavrama ve sıkı kavrama.

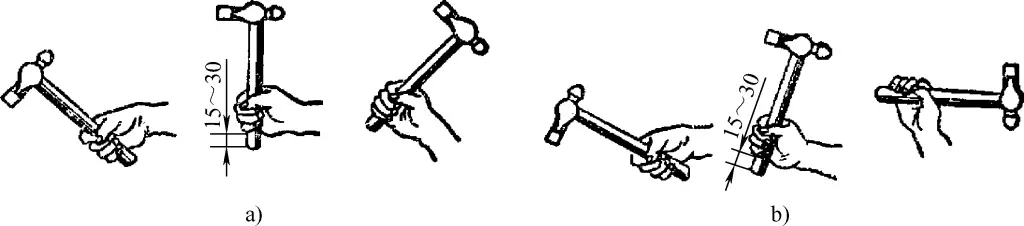

1) Sıkı tutuş yöntemi, sağ elin işaret parmağı, orta parmağı, yüzük parmağı ve küçük parmağının çekiç sapını sıkıca kavramasını, başparmağın işaret parmağına bastırılmasını ve sapın 15-30 mm'lik kısmının açıkta bırakılmasını içerir. Sallama ve vurma sırasında tutuş değişmeden kalır. Sıkı kavrama yöntemi nadiren kullanılır çünkü Şekil 14a'da gösterildiği gibi sıkı kavrama nedeniyle elde kolayca su toplamasına neden olabilir.

a) Sıkı kavrama yöntemi

b) Gevşek kavrama yöntemi

2) Gevşek tutuş yöntemi, çekiç sapını her zaman başparmak ve işaret parmağıyla tutmaktır. Çekiç geriye doğru kaldırıldığında (salınım işlemi sırasında), küçük parmağı, yüzük parmağını ve orta parmağı yavaş yavaş gevşeterek doğal olarak çekiç sapına bastırın.

Çekiçleme işlemi sırasında gevşemiş parmakları kademeli olarak sıkın ve çekicin hareketini hızlandırın. Bir kez ustalaşıldığında, bu yöntem sadece çekiçleme kuvvetini artırmakla kalmaz, aynı zamanda yorgunluğu da azaltır, bu nedenle gevşek kavrama yöntemi Şekil 14b'de gösterildiği gibi sıkı kavrama yönteminden daha iyidir.

(2) Yontma duruşu ve çekiç sallama yöntemi

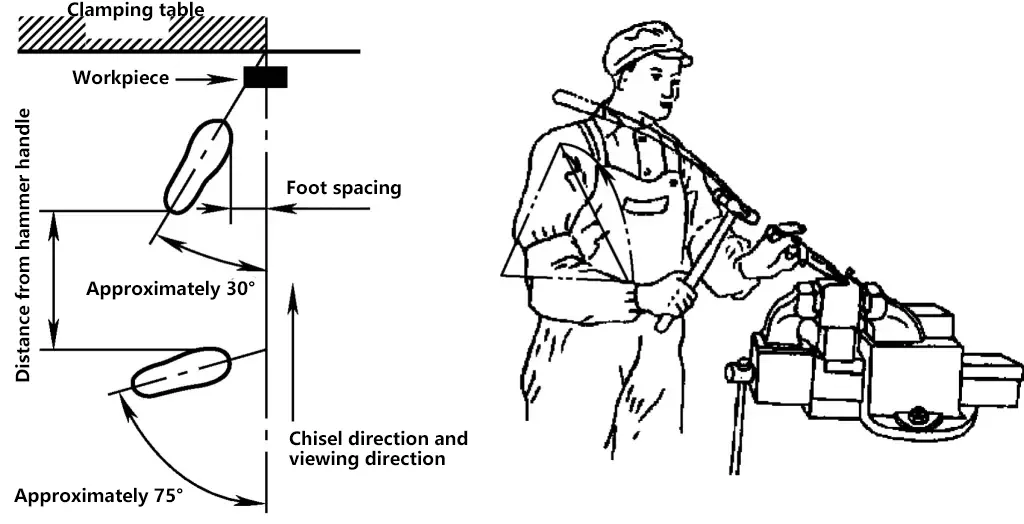

1) Ayakta duruş

Doğru ayakta duruş, keskileme sırasında kuvvet uygulamasını kolaylaştırmak ve vücut genelinde yorgunluğu önlemek içindir. Genellikle sol ayak yarım adım önde, sağ ayak arkada, iki ayak arasındaki mesafe yaklaşık bir çekiç sapı uzunluğunda, ağırlık merkezi sol ayak üzerinde, tezgah mengenesinin yanında sabit bir şekilde durur.

Bacaklara çok fazla güç uygulamayın, sol dizi hafifçe bükün, sağ bacağı düz ve sabit tutun ve ayakları "V" şeklinde konumlandırın. Başınızı öne veya arkaya eğmeyin, yüzünüzü iş parçasına dönün ve keski kenarına bakın. Özel ayakta duruş şekli Şekil 15'te gösterilmiştir.

2) Çekiç sallama yöntemi

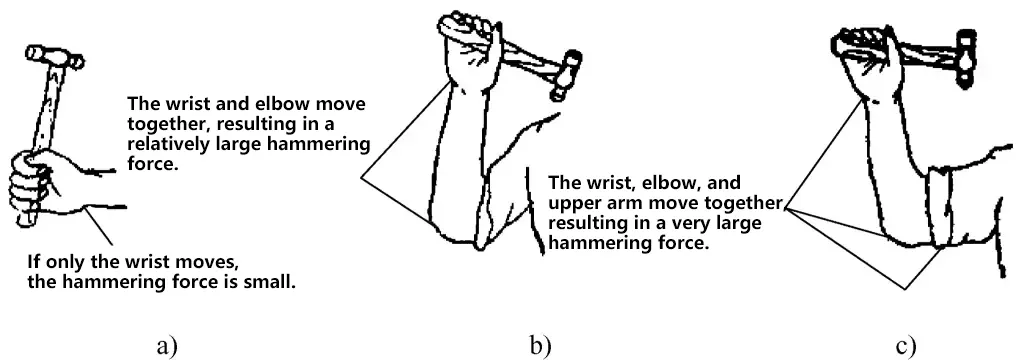

Üç çekiç sallama yöntemi vardır: Şekil 16'da gösterildiği gibi bilek sallama, dirsek sallama ve kol sallama.

a) Bilek salınımı

b) Dirsek salınımı

c) Kol salınımı

Bilek sallama yöntemi genellikle keskilemenin başında ve sonunda kullanılır; dirsek sallama en yaygın olarak kullanılır, düz yüzeyleri keskilemek ve kanal açmak için uygundur; kol sallama esas olarak metal kesmek ve somunları çıkarmak için kullanılır.

3) Çekiç sallama eyleminin kilit noktaları

① Çekicin kaldırılması

Omuzu kaldırın ve dirseği içeri çekerek çekici omuzun üzerine kaldırın; bileği geriye çevirin, çekiç sapını gevşekçe kavrayın; çekiç yüzü yukarı bakmalıdır.

② Çekici sallamak

Bakışlarınızı keski kenarına ve kesilecek alana odaklayın, çekiç sapındaki tutuşu sıkın, bilekle kuvvet uygulayın, çekici dikey düzlemde bir yay şeklinde sallayın (kolun dışa doğru sallanmasına ve çekicin açılı bir şekilde düşmesine izin vermeyin), keskinin üst kısmına doğrudan vurun.

③ Çekiçleme gereksinimleri

Çekiçleme sıklığı dakikada yaklaşık 40 kez olmalıdır; vuruşlar güçlü ve isabetli olmalıdır; "vurma" olgusu olmamalıdır (kuvvetle vurmadan önce nişan almak için keskinin tepesine hafifçe vurma).

(3) Keskileme işleminin kilit noktaları

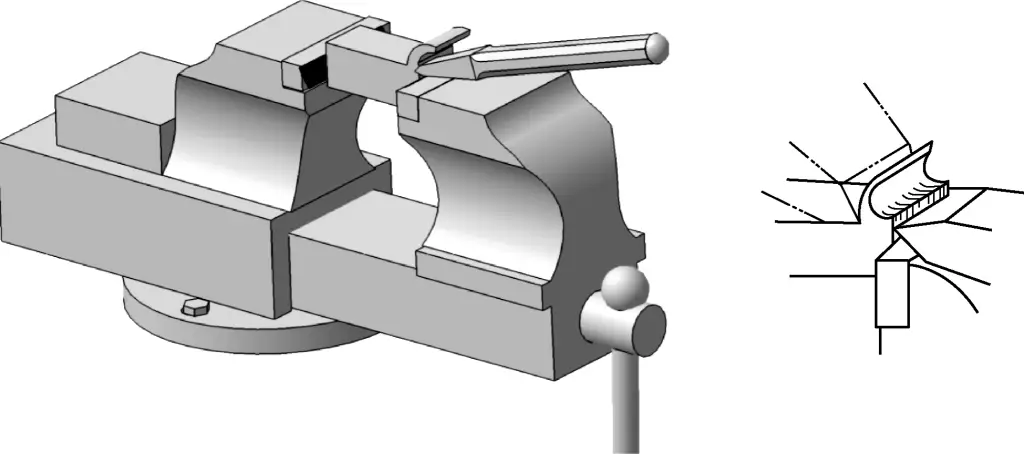

1) Keski kavrama yöntemleri

① Normal kavrama yöntemi

Şekil 17a'da gösterildiği gibi, avuç içi aşağı bakacak şekilde, keski gövdesini başparmak ve işaret parmağı doğal olarak açılmış, diğer üç parmak doğal olarak bükülmüş ve birbirine yakın olacak şekilde tutun. Keskinin üst kısmı tutma yerinden 10-15 mm çıkıntı yapmalıdır. Çok fazla çıkıntı yaparsa keski sallanabilir ve çekiç darbesinin doğruluğunu etkileyebilir. Kavrama ne çok sıkı ne de çok gevşek olmalı, kullanım kolaylığı ve minimum yorgunluk hedeflenmelidir. Bu kavrama yöntemi, düz yüzeyleri keskilemek için uygun olan temel yöntemdir.

a) Normal kavrama yöntemi

b) Ters kavrama yöntemi

c) Dikey kavrama yöntemi

② Ters kavrama yöntemi

Şekil 17b'de gösterildiği gibi, avuç içi yukarı bakar, parmaklar doğal olarak keski gövdesini sıkıştırır, avuç içi askıya alınır. Bu tutuş, küçük düz yüzeyleri veya yan yüzeyleri keskilemek için uygundur.

③ Dikey kavrama yöntemi

Şekil 17c'de gösterildiği gibi, başparmak ağı yukarı bakar, başparmak keskinin bir tarafında, diğer dört parmak diğer tarafta keskiyi sıkıştırır. Bu tutuş, örs üzerinde malzeme kesmek gibi dikey keskileme için uygundur.

2) Düz yüzey keskileme işlemi için kilit noktalar

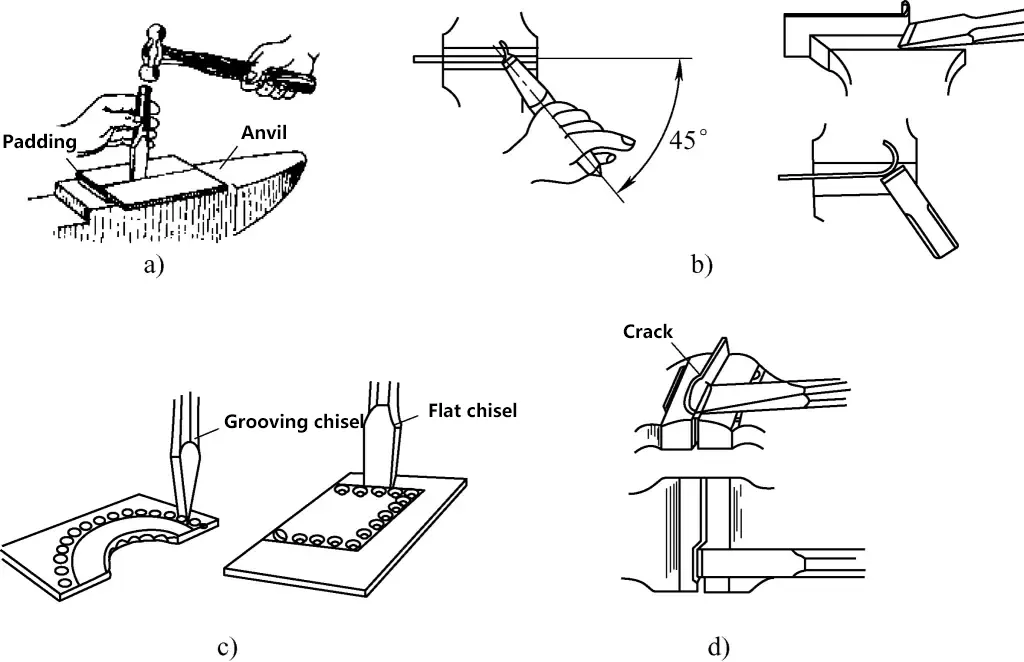

① Yontmaya başlama ve bitirme yöntemi.

Şekil 18'de gösterildiği gibi, düz bir yüzeyi yontarken genellikle açılı başlangıç yöntemini kullanın. Keskilemeye iş parçasının sağ köşesinden başlayın, önce keskiyi sağa doğru 45° açıyla tutun, ardından keski üstünü yaklaşık 30° aşağı eğin. Keski kenarı 0,5-1,5 mm derinlikte kesildiğinde, keski üstünü gerekli arka açıya yükseltin ve kesmeye devam edin.

Şekil 19'da gösterildiği gibi, keskileme iş parçasının sonuna ulaştığında (kenardan yaklaşık 10 mm), kalan kısmı keskilemek için geri dönün, aksi takdirde iş parçasının kenarı talaşlanabilir.

② Yontma kalınlığı.

Yontma payını belirledikten ve işleme hattını işaretledikten sonra, her katman tipik olarak 0,5-1,5 mm kalınlığında olacak şekilde katmanlar halinde yontun.

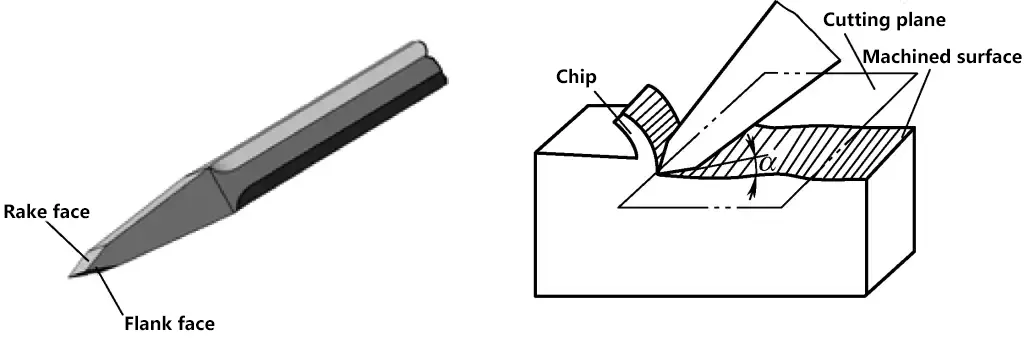

③ Keski arka açısı.

Şekil 20'de gösterildiği gibi, keskileme sırasında keskinin arka yüzü ile kesme düzlemi (kesme yüzeyindeki bir noktada kesme kenarına teğet olan düzlem) arasındaki açıya keskileme arka açısı (α ile gösterilir) denir. Keski sırt açısı genellikle en iyi 5°-8°'dir ve keskileme işlemi boyunca sabit kalmalıdır.

④ Keskileme işlemi sırasında, her birkaç keskiden sonra keskiyi hafifçe geri çekebilir, kısa bir süre duraklayabilir, ardından keski kenarını kesilen alana bastırabilir ve keskilemeye devam edebilirsiniz. Bu, yontulan yüzeyin düzlüğünü gözlemlemenizi ve kaslarınızı ritmik olarak gevşetmenizi sağlar.

3) Sac metal kesme yöntemi

Doğru sac metal kesme yöntemi Şekil 21'de gösterilmiştir.

a) Örs üzerinde sac kesme

b) Önce delikler açın, ardından sac levhayı kesmek için bir keski kullanın

c) Tezgah mengenesinde doğru sac kesme yöntemi

d) Yanlış sac kesme yöntemi

① Şekil 21a'da bir örs üzerine düz olarak yerleştirilmiş sacın kesilmesi gösterilmektedir. Bu yöntem genellikle daha büyük alanları veya daha kalın (4 mm'den fazla) sacları ve tezgah mengenesine sıkıştırılması uygun olmayan sacları kesmek için kullanılır. Bu yöntemle düz bir kesimi korumak daha zordur.

Şekil 21b, sac levhanın keskileme için tezgah mengenesi çenelerine sıkıştırılmasının düz bir kesme kenarını daha kolay elde edebileceğini göstermektedir.

Daha karmaşık konturlara ve daha büyük kalınlığa sahip iş parçalarını yontarken, yontma sırasında deformasyonu önlemek için, önce daha küçük çaplı bir matkap ucu kullanarak ana hat boyunca ayırma delikleri açın, ardından küçük delikleri birleştirmek için sivri uçlu bir keski kullanın ve son olarak yontun. Bu şekilde, Şekil 21c'de gösterildiği gibi istenen şekil yontulabilir.

Şekil 21d'de sac levhanın yontulması için yanlış bir yöntem gösterilmektedir.

(4) Keskileme için güvenlik gereklilikleri

- Çatlak veya gevşek saplı çekiçleri kullanmayın.

- Yontma işlemi sırasında eldiven giymeyin ve koruyucu gözlük takın.

- Uçuşan talaşların yaralanmalara neden olmasını önlemek için keskiyi insanlara doğru bakacak şekilde kesmeyin.

- Keski kafasında çapaklar bulunduğunda, bunlar derhal taşlanmalıdır.