I. Kesme İşlemi Parametreleri

Kesme işlemi parametrelerinin hesaplanması ve seçimi Tablo 1'de gösterilmiştir; bazı malzemeler için T/R oranı Tablo 2'de gösterilmiştir; ısıtmalı kesme için ön ısıtma sıcaklığı Tablo 3'te gösterilmiştir; farklı kaliteler ve malzeme özellikleri için kesme koşulları Tablo 4'te gösterilmiştir; kesme bıçakları için makul açıklık Tablo 5'te gösterilmiştir.

Tablo 1 Kesme İşlemi Parametrelerinin Hesaplanması ve Seçimi

| Seri Numarası | Parametreler | Hesaplama ve Seçim |

| 1 | Kesme Kuvveti | Tam olarak seçerken makaslama ekipmanının tonajından daha az olduğundan emin olmak için kesme kuvvetinin boyutunu doğrulayın. Kesme kuvveti aşağıdaki formül kullanılarak hesaplanabilir F=KAτb Nerede? - F kesme kuvvetidir (N) - A kesme alanıdır (mm 2 ) - K, bıçak körlüğü gibi faktörleri dikkate alan bir katsayıdır, tipik olarak K=1,2~1,7 - τb malzemenin kesme mukavemetidir (10MPa), tipik olarak çekme mukavemetinin 0,7~0,8 katıdır, yani τ=(0,7~0,8)R m veya hesaplama için Tablo 2'ye bakınız |

| 2 | Kesme Sıcaklığı | Daha yüksek mukavemetli (sertlik) ve daha büyük kesit boyutlarına sahip malzemeler için, kesme işleminden önce malzemeyi önceden ısıtın. Isıtma sıcaklığı şu şekilde olmalıdır: 350~550℃, ayrıntılar için Tablo 3'e bakın. Kesme koşulunu seçmek ve ön ısıtmanın gerekli olup olmadığına karar vermek için Tablo 4'e bakın |

| 3 | Kesme boşluğu | Kesme kalitesini sağlamak için, üst ve alt bıçaklar arasında makul bir boşluk değeri olmalıdır (bkz. Tablo 5). Malzeme sertliği yüksek olduğunda veya kesilen bölümün kesit boyutu büyük olduğunda daha büyük bir değer kullanılmalı ve aksi takdirde daha küçük bir değer kullanılmalıdır. Isıtmalı kesme sırasında da daha küçük bir değer kullanılmalıdır. |

Tablo 2 τ Oranıb R'yem bazı malzemeler için

| Malzeme | τb/MPa | Rm/MPa | τ/Rm | A (%) | Not |

| Q195 | 290 | 336 | 0.86 | Tavlama | |

| 375 | Soğuk iş sertleştirme | ||||

| Q235 | 341.7 | 423 | 0.82 | Tavlama | |

| 410 | Soğuk iş sertleştirme | ||||

| Çelik 15 | 280 | 360 | 0.74 | 32 | |

| Çelik 30 | 356 | 454 | 0.79 | Tavlama | |

| Çelik 35 | 420 | 540 | 0.78 | Tavlama | |

| Çelik kaliteleri 40, 45, 50 | 460 | Tavlama | |||

| Çelik 75 | 610 | 1000 | 0.61 | 10.8 | |

| 30CrMnSiA | 750 | 1200 | 0.62 | 13.5 | Temperleme |

| Saf bakır | 160 | 200 | 0.8 | ||

| H68 | 200 | 300 | 0.66 | ||

| HPb59-1 | 260 | 420 | 0.62 | ||

| Çinko | 150 | 187 | 0.91 | ||

| 2A12 | 130 | 230 | 0.56 | 15 | Tavlama |

| 2A11 | 220~240 | 380~420 | 15~20 | Sıcak ekstrüzyondan sonra | |

| 6A02 | 70 | 130 | 0.54 | 22 | Tavlama |

Tablo 3 Isıtma makası için ön ısıtma sıcaklığı

| Malzeme sertliği HBW | 269 | 241 | 229 | 207 |

| Ön ısıtma sıcaklığı/℃ | 550 | 400 | 380 | 350 |

Not: Ön ısıtma sıcaklığı, malzemenin kendisinin ön ısıtmaya tabi tutulduğu sıcaklıktır.

Tablo 4 Farklı sınıf ve özellikteki malzemelerin kayma durumu

| Malzeme sınıfı | Boş çap veya yan uzunluk/mm | Sertlik HBW | Kayma durumu |

| 35 Çelik | ≤75 | Soğuk Kesme | |

| 80~85 | ≥187 | Sıcak Makas | |

| <187 | Soğuk Kesme | ||

| >85 | Sıcak Makas | ||

| 45 Çelik | ≤60 | Soğuk Kesme | |

| 65-75 | ≥207 | Sıcak Makas | |

| <207 | Soğuk Kesme | ||

| >75 | Sıcak Makas | ||

| 40Cr | ≤50 | Soğuk kesme | |

| 55-60 | ≥241 | Sıcak kesme | |

| <241 | Soğuk kesme | ||

| >60 | Sıcak kesme | ||

| 45Cr 18CrMnTi 12Cr2NiA | ≤35 | Soğuk kesme | |

| 40~48 | ≥255 | Sıcak kesme | |

| ≥255 | Soğuk kesme | ||

| >48 | Sıcak kesme |

Tablo 5 Kesme bıçakları için makul açıklık (birim: mm)

| Çubuk çapı | 20'nin altında | 20~30 | 30~40 | 40~60 | 60~90 |

| Bıçak boşluğu | 0.2~1 | 0.5~1.5 | 0.8~2 | 1.5~2.5 | 2.0~3.0 |

| Çubuk çapı | 90~100 | 100~120 | 120~150 | 150~180 | 180~200 |

| Bıçak boşluğu | 2.5~3.5 | 3~4 | 3.5~5 | 4.5~8 | 7~12 |

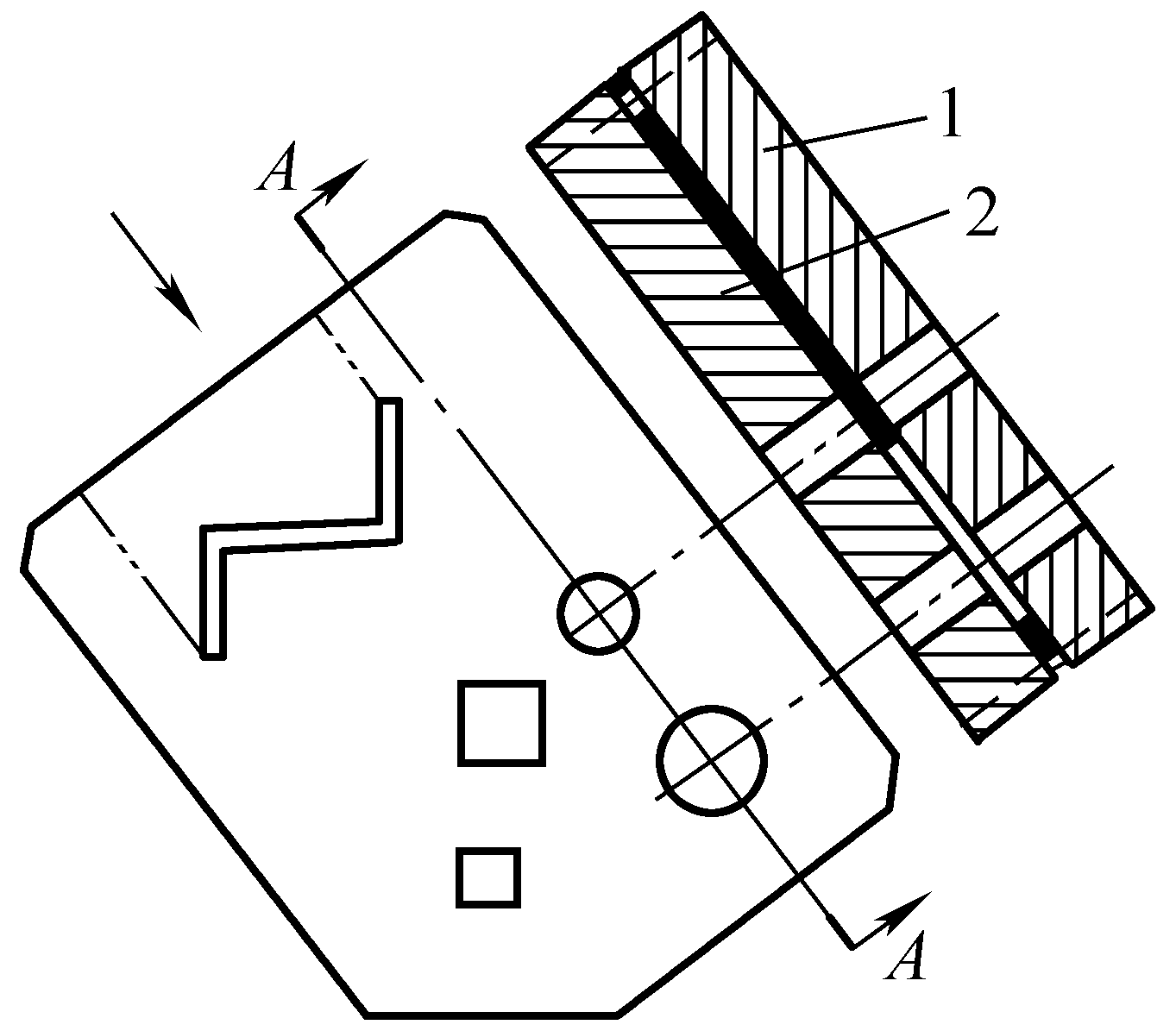

II. Kesme yatağı kesme bıçağı

1. Bıçak tipi

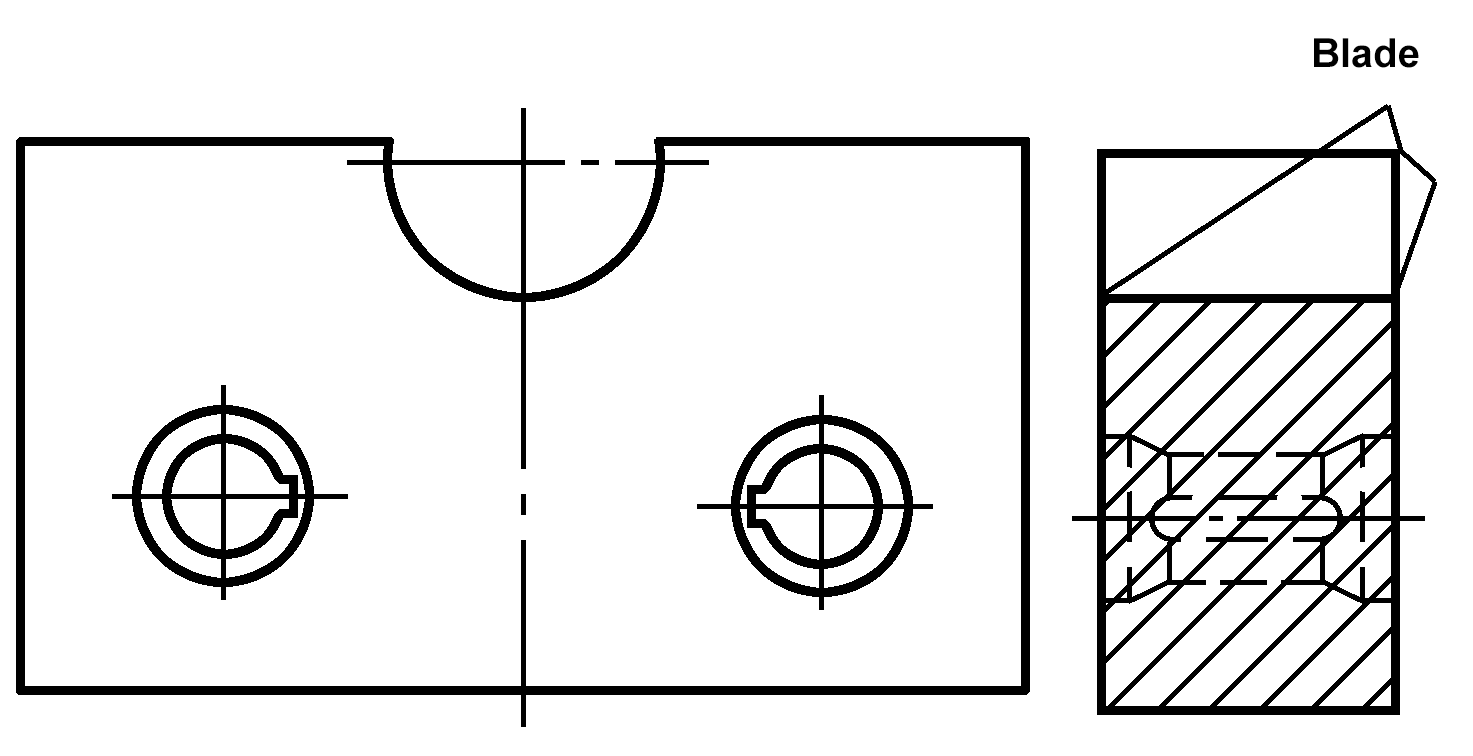

Kesme yatağının bıçakları, biri alt kalıp yuvasına sabitlenmiş ve diğeri üst şablona monte edilmiş, kesme işlemini gerçekleştirmek için yukarı ve aşağı hareket etmek üzere kaydırıcı tarafından tahrik edilen iki parçadan oluşur. Üretimde görülen bıçak tipleri çeşitlidir. Tek ve çok yuvalı bıçakların özellikleri Tablo 6'da, tek ve çift kenarlı bıçakların özellikleri ise Tablo 7'de gösterilmiştir.

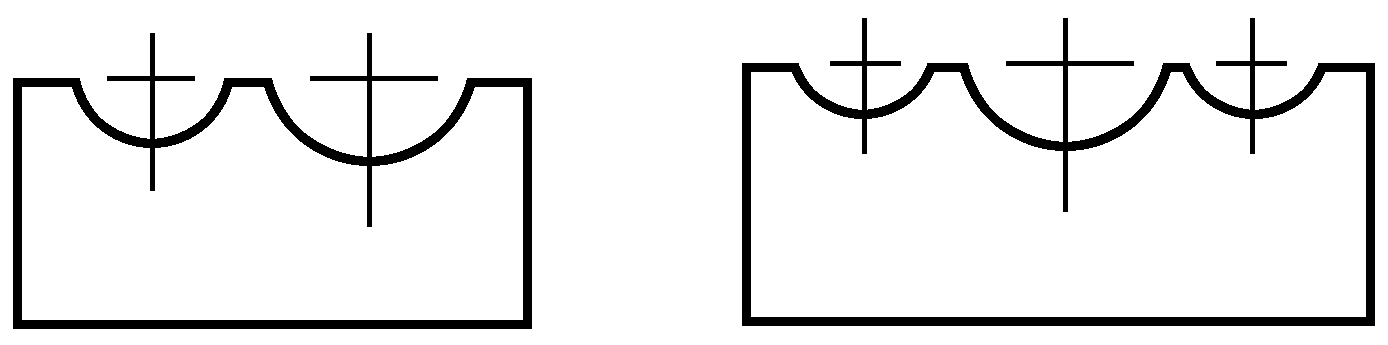

Tablo 6 Tek ve çok yuvalı kanatların özellikleri

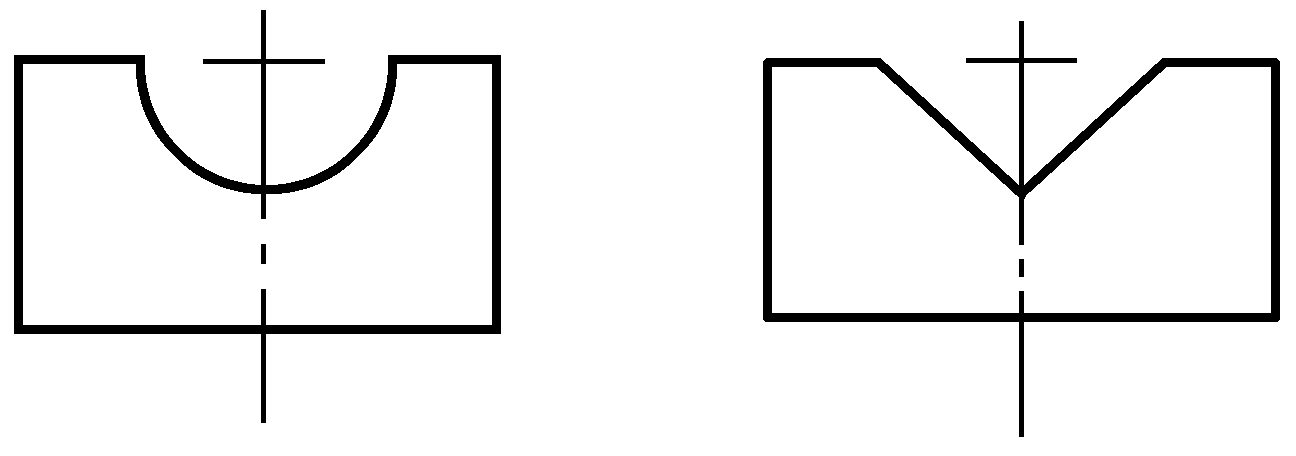

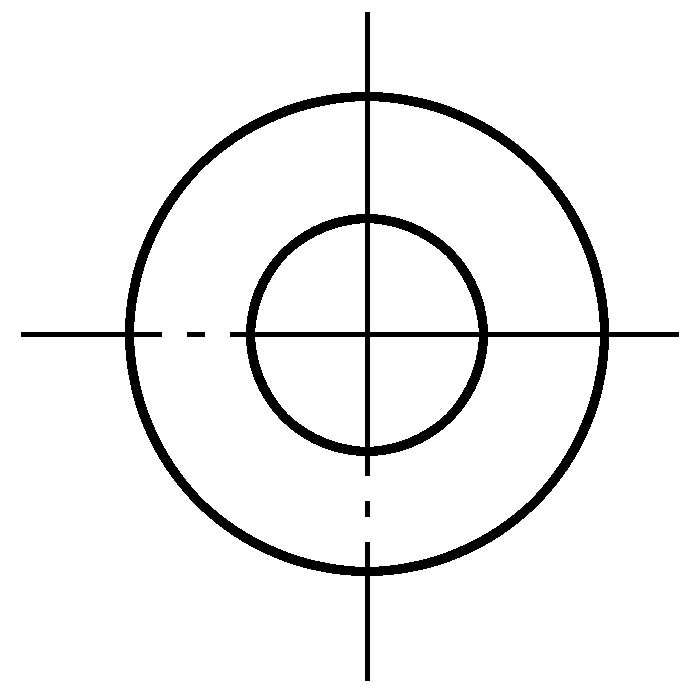

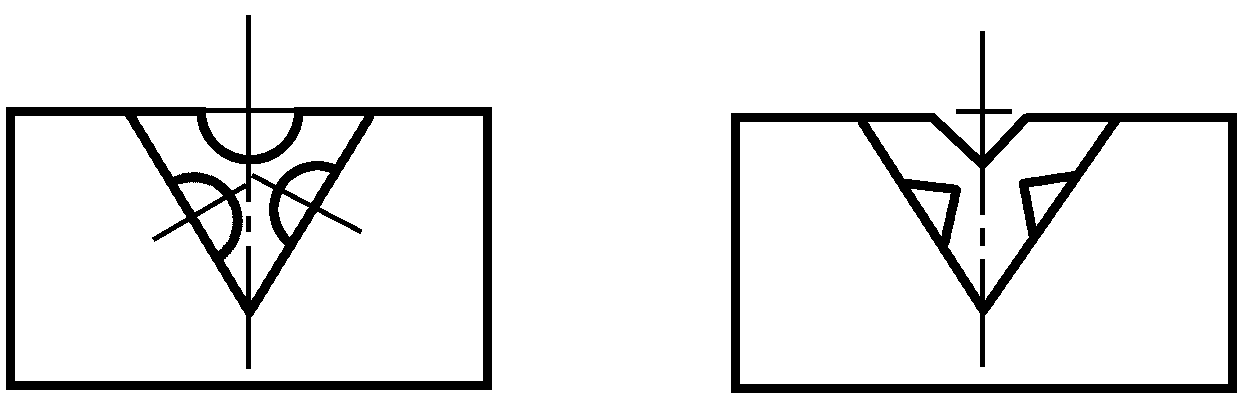

| Bıçak | Tip | Basitleştirilmiş Diyagram | Özellikler |

| Tek yuvalı bıçak | İntegral tip |  | Makasların hem üst hem de alt bıçakları açık tiptir |

| Alt bıçak, çubuğun bükülmesini önleyen, küçük çubukları kesmek için kullanılan kapalı tip bir bıçaktır, üst bıçak (hareketli bıçak) ise hala açık tiptir | ||

| Bıçağın dört tarafında da kesici kenarlar vardır, bu da bıçağın kullanım oranını artırır | ||

| Ekleme türü |  | Bir miktar takım çeliği tasarrufu sağlayabilir, ancak ek bir bıçak tutucu gerektirir | |

| Yukarıdaki ile aynı avantaj ve dezavantajlar, ek olarak üç tarafta kullanılabilir | ||

| Kombinasyon tipi |  | Entegre bıçağın köşelerindeki gerilim yoğunlaşmasını önleyerek bıçak ömrünü uzatabilir, ancak aynı zamanda bir bıçak tutucu gerektirir | |

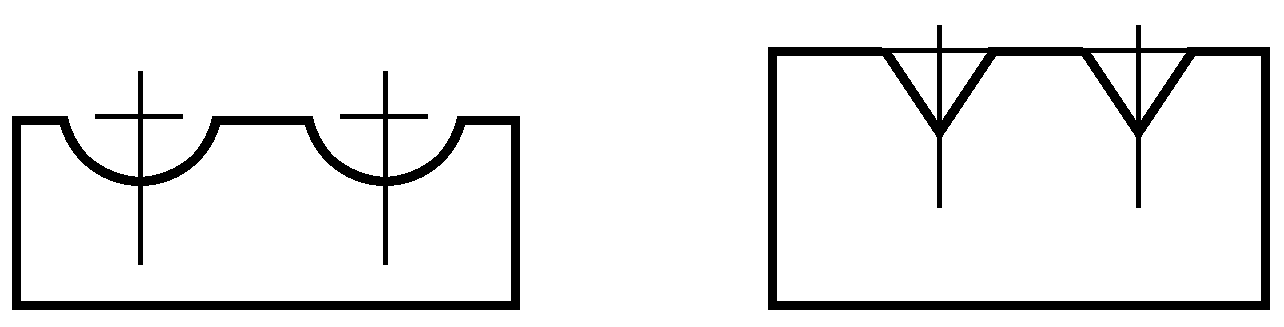

| Çok oluklu bıçak | Aynı şekil ve boyutta |  | Aynı anda iki çubuk kesebilir, üretkenliği artırır, küçük malzemeleri kesmek için büyük ekipmanlarda kullanılır |

| Yukarıdaki gibi, aynı anda üç parça kesebilir | ||

| Aynı şekil, farklı boyutlar |  | Aynı anda farklı boyutlarda birden fazla boşluk kesebilir | |

| Farklı şekil ve boyutlar |  | Farklı şekil ve boyutlarda birden fazla boşluğu aynı anda kesebilir | |

| Kapalı tip |  | Bıçağı değiştirmeden, farklı şekil ve boyutlardaki çelikleri kesebilir, bir demir işleme makinesi. Diyagramda, 2 hareketli bıçak, 1 sabit bıçaktır |

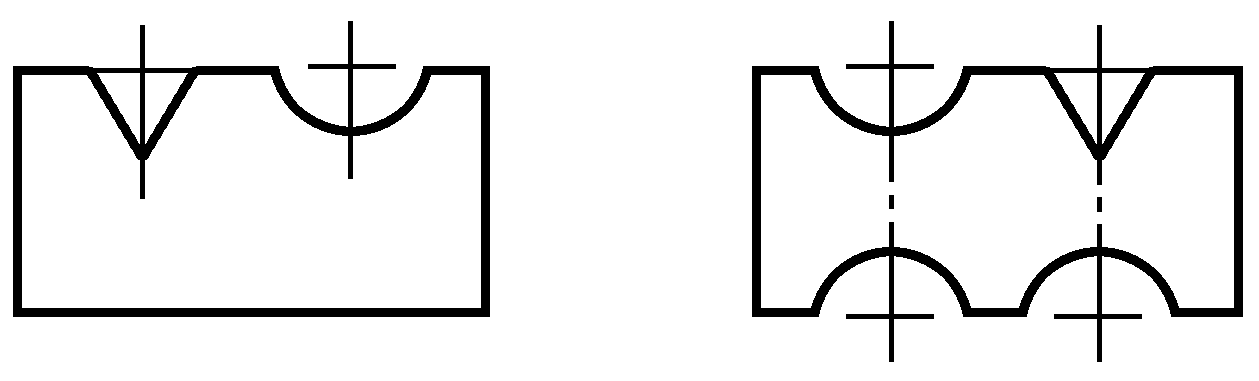

Tablo 7 Tek ve çift ağızlı bıçakların özellikleri

| Bıçak | Basitleştirilmiş Diyagram | Özellikler |

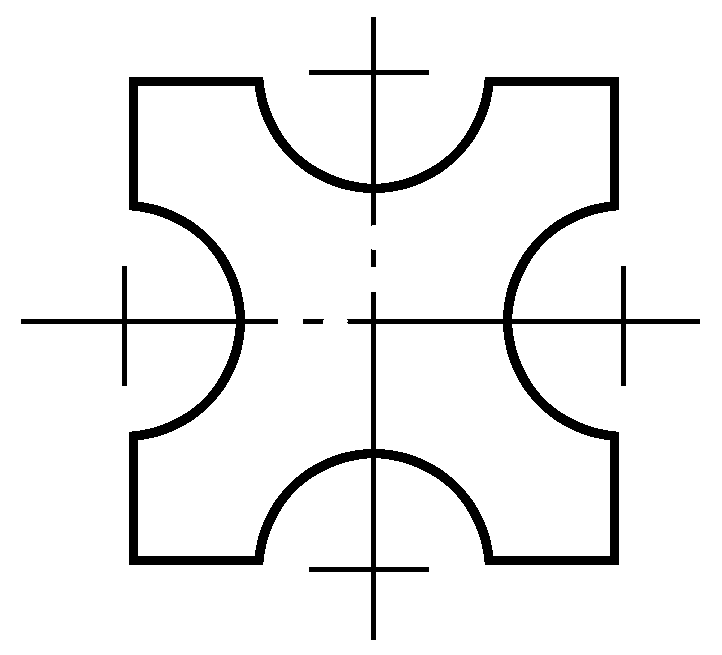

| Tek kenarlı bıçak |  | Kaldıraç kolunu azaltabilir, ancak kesim sırasında bıçak kötü malzemeye daha derin bastırarak uç yüzey kalitesini etkiler ve yalnızca bir tarafta kullanılabilir |

| Çift ağızlı bıçak |  | Her iki tarafta da kullanılabilir, daha iyi uç yüzey kalitesi |

2. Bıçak tasarımı

Bıçak ağızları tasarlanırken temel olarak şu iki koşul dikkate alınır: ekipman proses özellikleri ve kesilen malzemenin şekli ve boyutu.

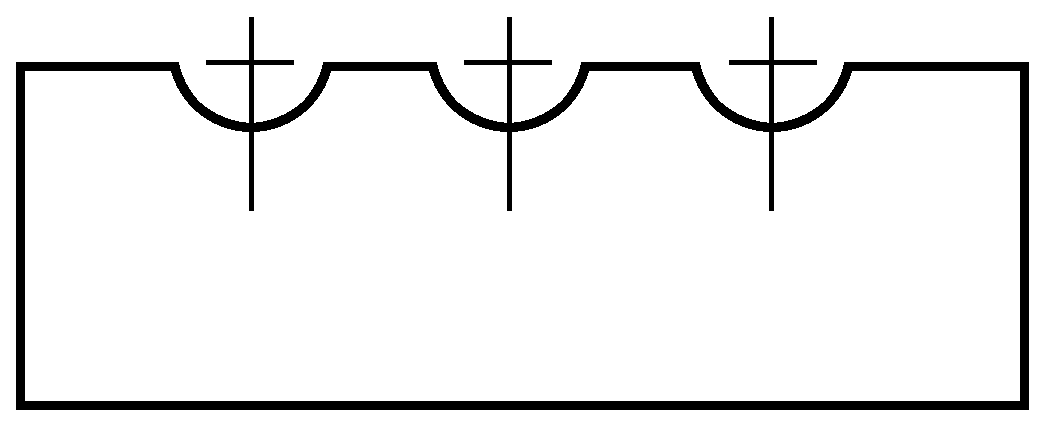

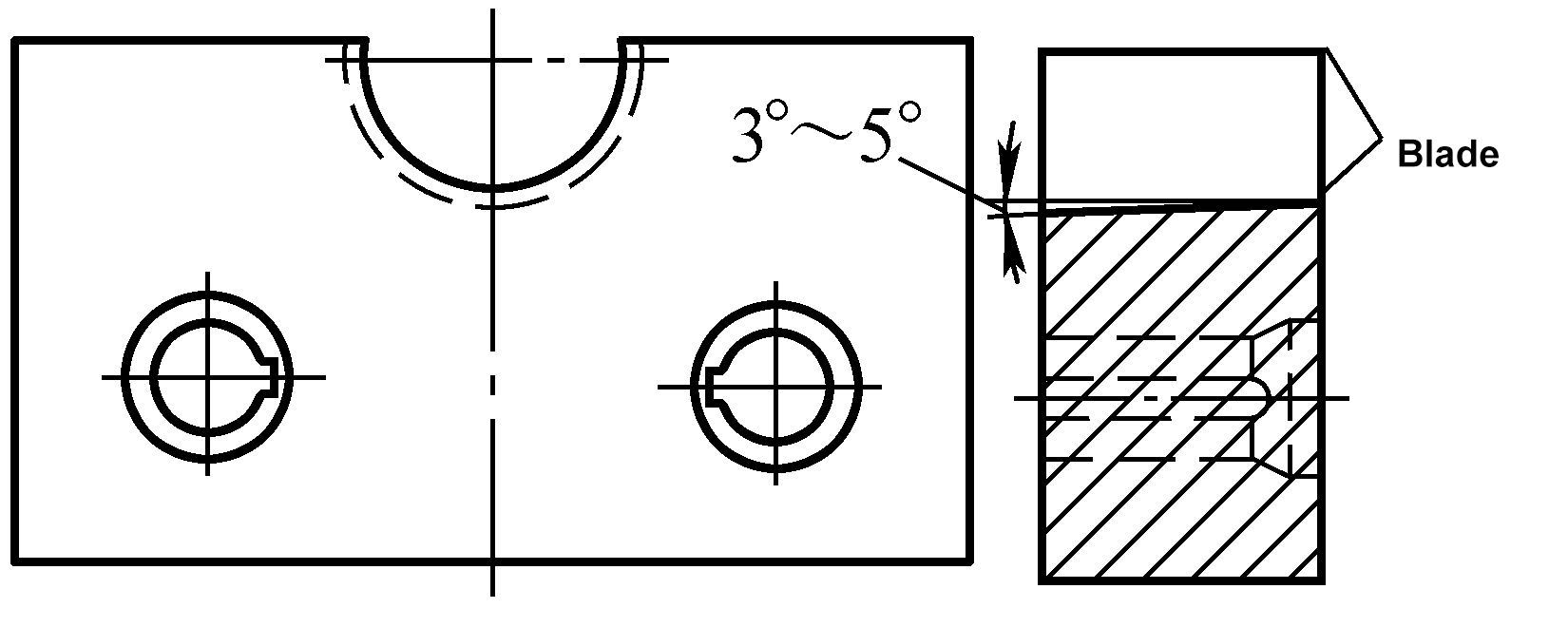

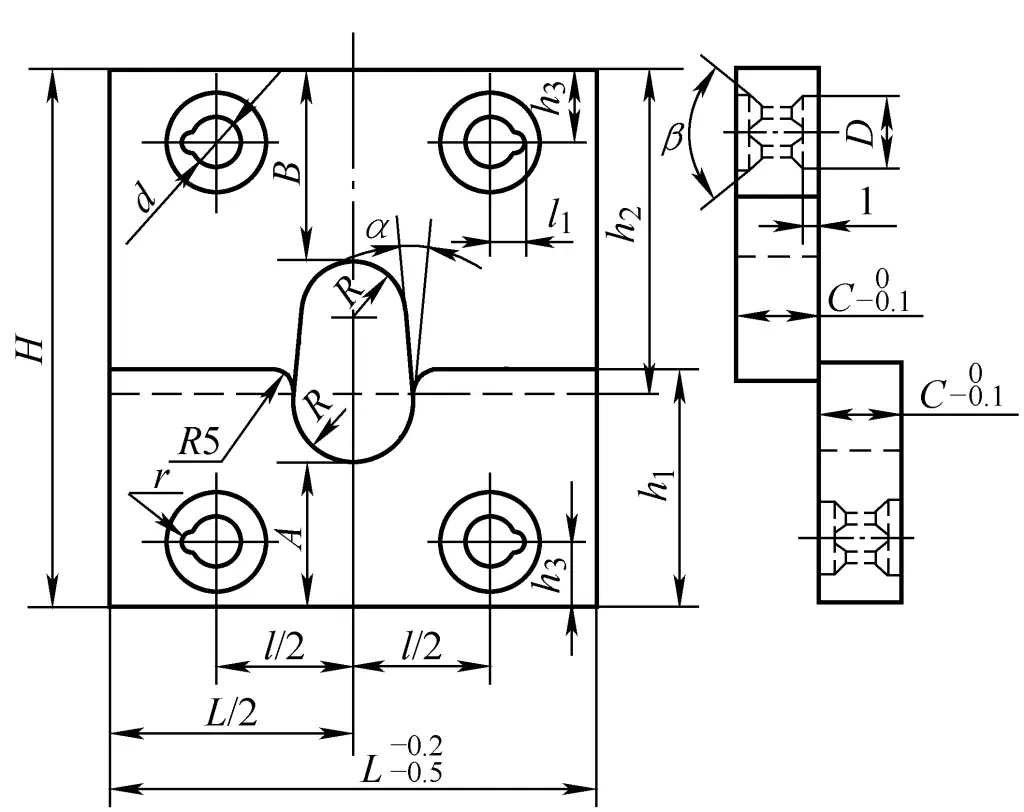

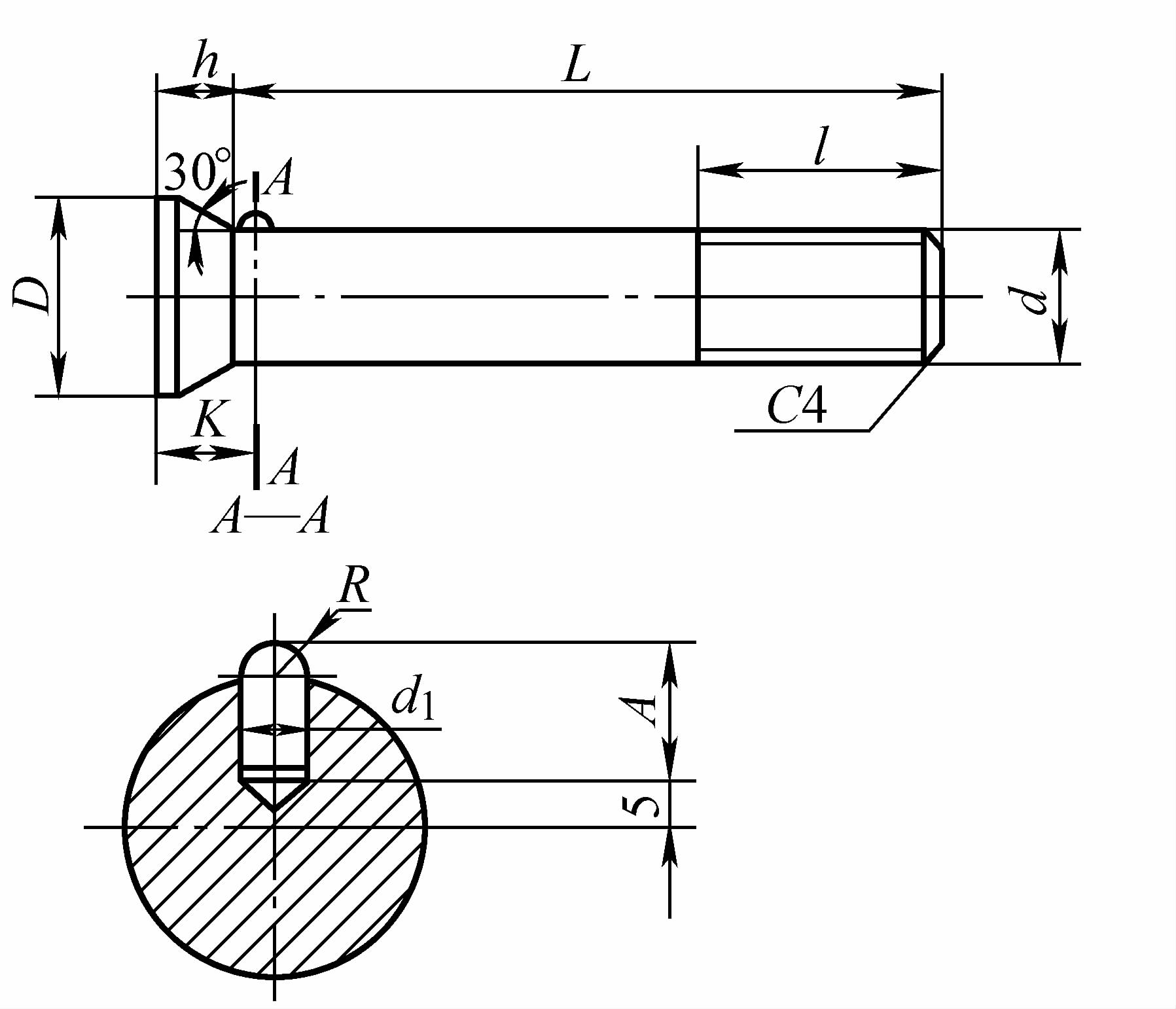

(1) Dairesel bıçak

Dairesel bıçak tasarımı Tablo 8'de gösterilmiştir.

Tablo 8 Dairesel bıçak tasarımı

- R-Kenar yarıçapı

- h 1 - Daha alçak bıçak yüksekliği

- h 2 - Üst bıçak yüksekliği

- A- Alt bıçak kenarının altından bıçağın altına kadar olan mesafe

- B- Üst bıçak kenarının üstünden bıçağın üst ucuna kadar olan mesafe

| Hayır. | Parametreler | Hesaplama ve seçim |

| 1 | Kenar yarıçapı R | Kenar yarıçapı esas olarak kesilen çubuğun çapına bağlıdır; çok büyük bir R çubuğun kesitini aşırı düzleştirebilir, hatta bazen çatlaklara neden olabilir R, kesilen çubuğun çapının yarısından azsa, çubuğun yan tarafında bıçağın ömrünü etkileyecek girintiler olacaktır Bıçak kenarının yarıçapı, kesilen çubuğun çapına göre bulunan Tablo 9'a da başvurabilir |

| 2 | Alt bıçak boyutu A | Ekipman süreç spesifikasyonlarından ampirik veriler alın 5000kN makaslama maki̇nesi̇, A=120~130mm 10000kN kesme makinesi, A=130~140mm |

| 3 | Üst bıçak boyutu B | B değeri ne kadar küçük olursa o kadar iyidir, bıçak mukavemetinin sağlanması ve çoklu yeniden taşlama koşulları altında, aşağıdaki formülle belirlenebilir B=H-[S+A+(0,3~0,32)Dmin ] Burada H, kesme yatağı kanat açıklığının yüksekliğidir (mm) S, kesme yatağının strokudur (mm) |

| 4 | Üst ve alt kanatların yüksekliği h 1 ve h 2 | Üst ve alt bıçakların bıçak kenarı yüksekliği eşit olmalıdır. Aşağıdaki formül ile belirlenebilir h 1 =(H+A-B)/2 + (7~10)mm h 2 =H-h 1 +(15~20)mm |

| 5 | Bıçak dış boyutları | Kanat kalınlığı C: Esas olarak kanadın mukavemeti ve sertliği dikkate alınarak seçilebilir C = (0,25 ila 0,5)D burada D kesilen çubuğun çapıdır (mm) Bıçak kalınlığı C, bıçak genişliği L, ekipmanın tonajına göre de seçilebilir, bkz. Tablo 2-18 Kanat açıklığındaki α eğim açısı 10° olarak alınabilir |

| 6 | Cıvata delikleri | Bıçağı sabitlemek için cıvata delikleri, genellikle 4 delik, yani hareketli bıçak için 2 delik, sabit bıçak için 2 delik; bazı durumlarda 6 delik. Delik çapları d ve D, merkez mesafeleri l, l 1 , h 3 ve dübel pimi yuva yarıçapı r, hepsi ekipmanın tonajıyla ilgilidir, bkz. Tablo 10 |

Tablo 9 Bıçak kenarı yarıçapı (birim: mm)

| Çubuk çapı D | 28~32 | 34~36 | 38~42 | 45~50 | 54~56 | 60~65 |

| Kenar yarıçapı R | 17 | 19 | 22.5 | 26.5 | 29.5 | 34.5 |

| Çubuk çapı D | 70~75 | 80~85 | 90~95 | 100 | 110 | 130 |

| Kenar yarıçapı R | 39.5 | 44.5 | 50 | 53 | 58 | 68 |

Tablo 10 Yuvarlak kesici uçların boyutları (birim: mm)

| Ekipman tonajı/kN | d | D | l | l1 | h3 | r | c | L |

| 5000 | 36 | 55 | 230 | 22 | 55 | 5 | 60 | 419 |

| 10000 | 48 | 72 | 260 | 27 | 60 | 6 | 80 | 479 |

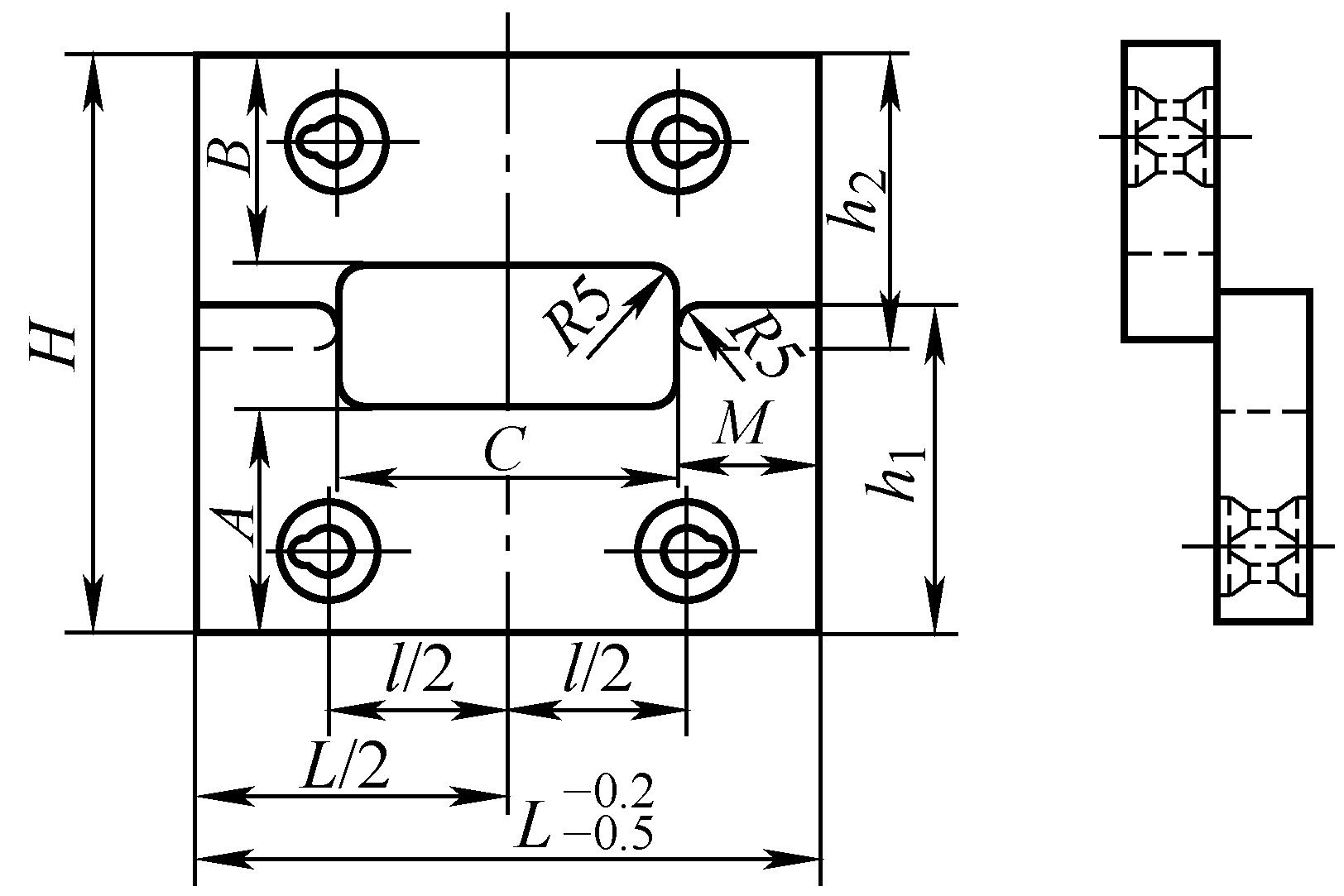

(2) Kare kenarlı bıçaklar

Kare çelik genellikle diyagonal boyunca kesilir ve bıçaklar entegre ve kombine tiplere ayrılır. Entegre kare kenar bıçakların tasarımı için Tablo 11'e bakınız.

Tablo 11 Entegre kare kenar bıçakların tasarımı

| Hayır. | Parametreler | Hesaplama ve seçim |

| 1 | Alt Bıçak Boyutu A | Ekipmana göre ampirik verileri alın 5000kN ve 10000kN makaslar için 110~120mm alınabilir |

| 2 | Üst Bıçak Boyutu B | B = H - [s + A + 0,7a min ] Burada H-makas bıçağı açıklığının yüksekliği (mm), ekipman proses spesifikasyonlarından elde edilir s-kesme stroku (mm), ekipman proses özelliklerine bakın a min -aynı bıçakla kesilen kare malzemenin minimum kenar uzunluğu (mm), kesilecek kare malzemenin izin verilen maksimum kenar uzunluğu Aşağıdaki aralıkta olmalıdır a maksimum ≤ 1.25a min |

| 3 | Alt bıçak yüksekliği h 1 | h 1 = (H + A - B) / 2 + (7 ~ 10) mm |

| 4 | Üst bıçak yüksekliği h 2 | h 2 = H - h 1 + (15 ~ 20) mm |

| 5 | Kalıp yuvası dolgu yarıçapı r | Kesme sırasında gerilim yoğunlaşmasını ve bıçağın hasar görmesini önlemek için, dik açılarda bir fileto kullanılmalıdır, bkz. Tablo 12 |

| 6 | Bıçak profili boyutları | Bıçak profili boyutlarının belirlenmesi, dairesel kenarlı bıçaklardakiyle aynıdır |

| 7 | Cıvata delikleri | Cıvata deliklerinin tasarımı ve ilgili boyutları dairesel kenarlı bıçakların tasarımına göredir |

Tablo 12 Kalıp yuvası dolgu yarıçapı r (birim: mm)

| Kare malzeme kenar uzunluğu a | <50 | 50~70 | 75~90 | 90~105 | 110~125 | 130~150 |

| Fileto yarıçapı r | 7 | 9 | 12 | 15 | 15 | 21 |

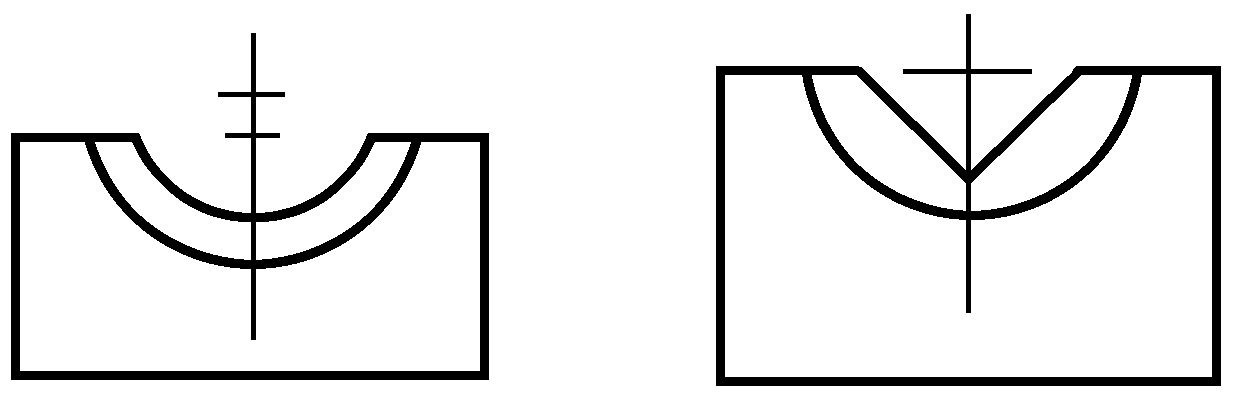

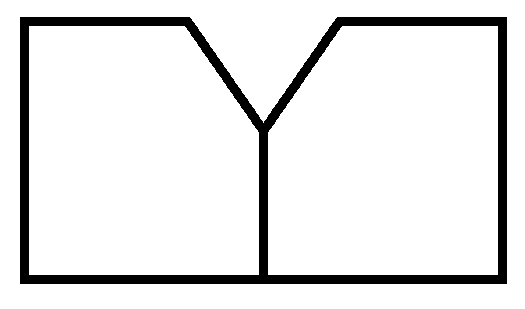

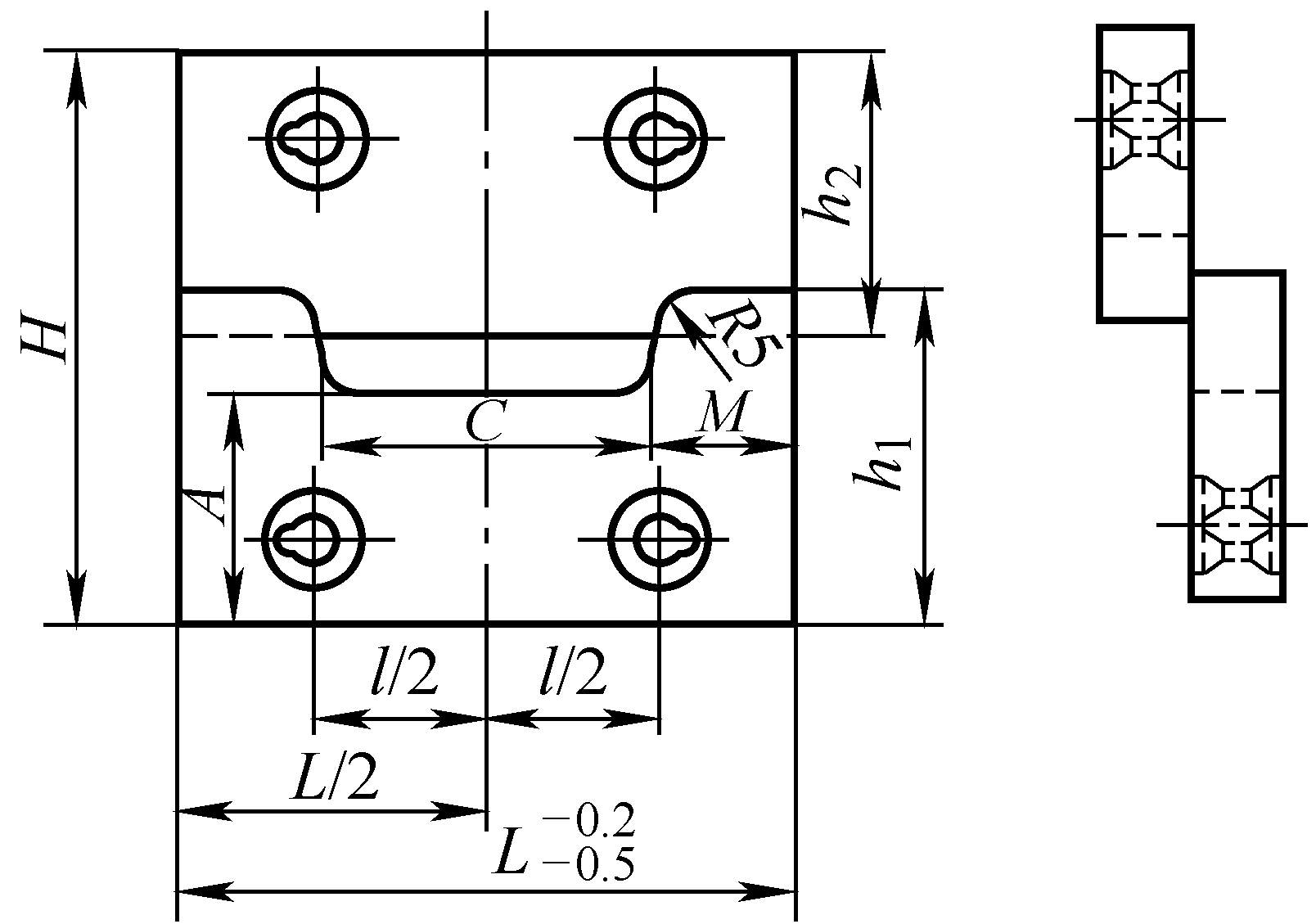

(3) Düz kenarlı bıçak

Yassı çelik kesmek için kullanılan bıçaklar, Tablo 13'teki ekli şekilde gösterildiği gibi düz kenarlı yapılabilir. Tip I, hem üst hem de alt bıçakların olukları vardır, kalın malzemeleri kesmek için kullanılır; Tip II, üst bıçağın olukları yoktur, yani B eşittir h 2 genellikle daha ince malzemeleri kesmek için kullanılır. Her iki tip de düz malzemenin geniş kenarı boyunca kesim yapar.

Tablo 13 Düz Kenarlı Bıçak Tasarımı

| Tip I Bıçak Boyutları | Tip II Bıçak Boyutları | ||

| Diyagram |  |  | |

| Hayır. | Parametreler | Hesaplama ve Seçim | |

| 1 | Alt Bıçak Boyutu A | Ekipman tonajına dayalı ampirik veriler alın 5000kN kesme makinesi, A = 175mm 10000kN kesme makinesi, A = 190mm | Tip II Bıçak ve Tip I Tek fark, üst bıçağın bir oluğa sahip olmamasıdır, yani B eşittir h 2 . Boyutlarla ilgili olarak, yukarıdaki gibi belirleme |

| 2 | Üst bıçak boyutu B | Üst bıçak (hareketli bıçak) kenarı, strokun alt ölü merkezinde alt bıçak kenarının altında olmalıdır, aşağıdaki formülle belirlenebilir B = H - S - A + (5 ila 10) mm | |

| 3 | Kenar uzunluğu C | Kenar uzunluğu esas olarak kesilen yassı çeliğin boyutuna göre belirlenir, kolaylık sağlamak için Taşlama sırasında malzeme ölçümden biraz daha geniş olmalıdır C = bgenişlik + (20~30) mm M = (L - C) / 2 mm | |

| 4 | Üst ve alt bıçak yükseklikleri h 2 ve h 1 | h1=(H+A-B)/2 + 10mm h2=H-h1+20mm | |

| 5 | Bıçak boyutları | Boyutların belirlenmesi dairesel bıçak kenarları ile aynıdır | |

| 6 | Cıvata delikleri | Cıvata deliklerinin tasarımı ve ilgili boyutları dairesel bıçak kenarı tasarımında gösterilmiştir | |

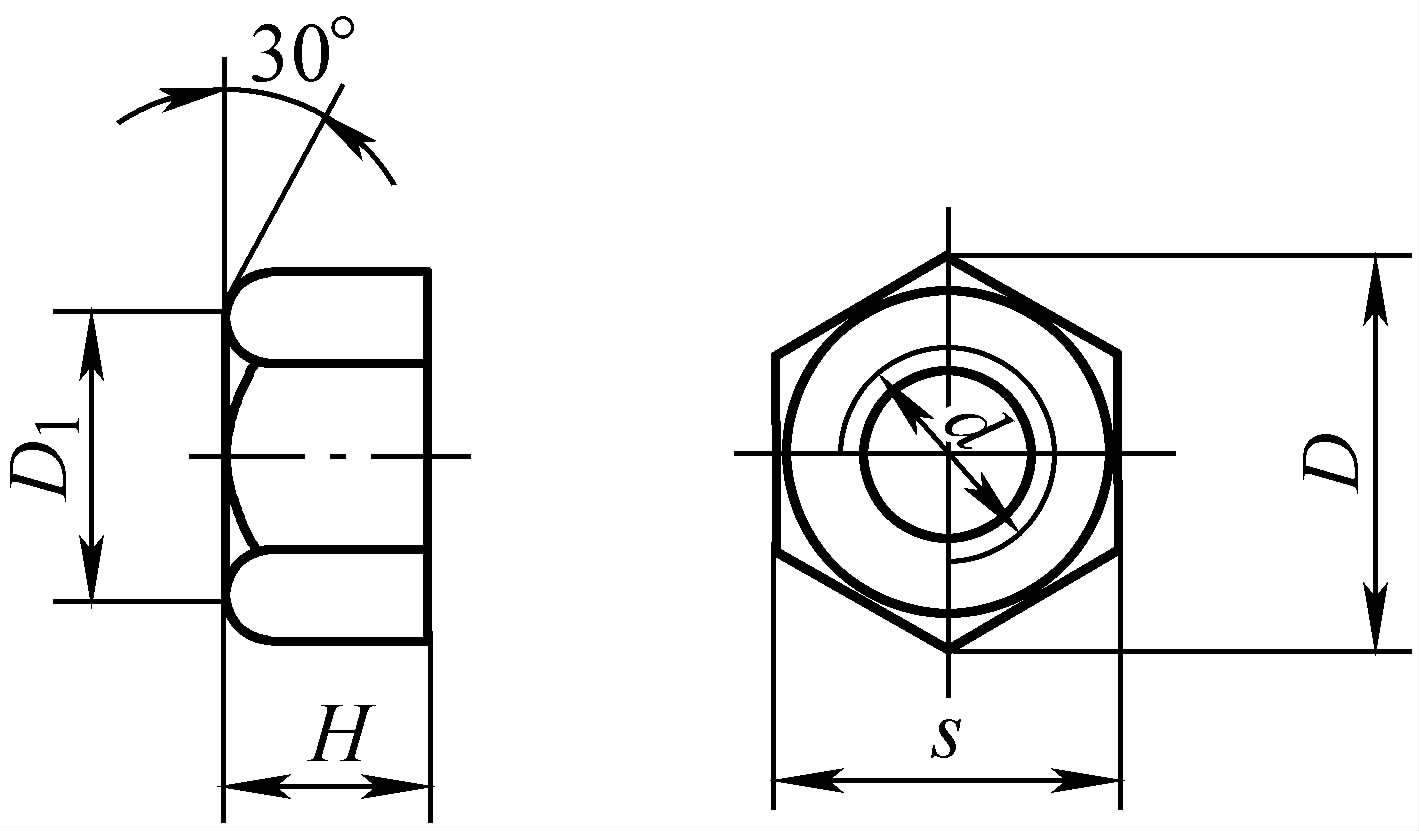

3. Bıçak bağlantı elemanları

Kanat bağlantı elemanları temel olarak ekipman tonajına göre tasarlanmış cıvatalar, yerleştirme pimleri ve somunları içerir, bkz. Tablo 14 ve Tablo 15.

Tablo 14 Cıvata ve yerleştirme pimi boyutları

| Kesme makinesi tonajı | Cıvata | Cıvata ve yerleştirme pimi boyutu/mm | ||||||||

| d | L | l | h | D | K | A | R | d1 | ||

| 5000kN | Üst cıvata | M33 | 200 | 70 | 20 | 52 | 25 | 17 | 4.5 | 9 |

| Alt cıvata | M33 | 260 | 70 | 20 | 52 | 25 | 17 | 4.5 | 9 | |

| 10000kN | Üst cıvata | M42 | 270 | 90 | 28 | 70 | 34 | 26 | 5.5 | 11 |

| Alt cıvata | M42 | 360 | 90 | 28 | 70 | 34 | 26 | 5.5 | 11 | |

Tablo 15 Somun boyutları

| Kesme makinesi tonaj/kN | Somun boyutu/mm | ||||

| d | H | s | D | D1 | |

| 5000 | 1M33 | 30 | 50 | 57.8 | 47 |

| 10000 | 1M42 | 35 | 70 | 80.8 | 66 |

4. Bıçak malzemesi

Kesme işlemi sırasında bıçak şiddetli aşınmaya maruz kalır, bu nedenle bıçağı yapmak için kullanılan malzeme yüksek aşınma direncine sahip olmalı ve sertliği kesilen malzemenin iki katından fazla olmalıdır. Sıcak kesme bıçakları için belirli bir sıcak sertlik seviyesi de gereklidir, yani bıçağın kesme sıcaklığında gerekli sertliği koruması gerekir.

Özellikle seçim yaparken, bıçağın boyutu ve kesilen malzemenin kalitesi gibi faktörler de göz önünde bulundurulmalıdır. Soğuk ve sıcak kesme bıçakları için malzemelerin sertliği ve uygulamaları Tablo 16 ve Tablo 17'de gösterilmiştir.

Tablo 16 Soğuk Kesme Bıçağı Malzemelerinin Sertliği ve Uygulama Alanları

| Malzeme | Isıl İşlem Sertliği HRC | Uygulama | |

| Karbon takım çeliği | T7, T8 | 58~62 | Küçük bıçaklar için kullanılır ve küçük partiler halinde üretilir |

| T9, T10 | 58~62 | ||

| Alaşımlı takım çeliği | Cr, 9SiCr | 58~62 | Büyük bıçaklar için kullanılır, partiler halinde seri üretim |

| CrWMn | 60~62 | ||

| 7Cr3, 8Cr3 | 50~55 | ||

| Cr12Mo, Cr12MoV | 58~62 | ||

Tablo 17 Sıcak Kesme Bıçağı Malzemelerinin Sertliği ve Uygulama Alanları

| Malzeme | Isıl İşlem Sertliği HRC | Uygulama |

| 5CrMnMo | 42~45 | 200°C'nin üzerindeki kesme sıcaklıklarında toplu seri üretim için kullanılır |

| 5CrNiMo | 45~47 | |

| 3Cr2W8V | 45~48 | |

| 5CrW2Si | 45~50 | |

| 6CrW2Si | 45~50 | |

| T7, T8, T9, T10 | 55~60 | Küçük bıçaklar ve 150°C'nin altındaki kesme sıcaklıklarında küçük seri üretim için kullanılır |

III. Makaslama Ekipmanının Özellikleri ve Üretim Kapasitesi

Kesme ekipmanının özellikleri Tablo 18 ve Tablo 19'da gösterilmiştir. Kesme üretim kapasitesi Tablo 20 ve Tablo 21'de gösterilmiştir.

Tablo 18 Özel Kesme Ekipmanlarının Özellikleri

| Ekipman Adı | Model | Maksimum Kesme Kapasitesi/mm | |

| Yuvarlak Çelik Çapı | Kare çelik yan uzunluk | ||

| Demir işçisi makinesi | Q34-10 | Φ35 | 28 |

| Q34-16 | Φ45 | 40 | |

| Q34-16A | Φ38 | 35 | |

| Q34-25 | Φ65 | 55 | |

| Çubuk kesme makinesi (Krank kesme yatağı) | Q42-250 | Φ90 | - |

| Q42-500 | Φ132 | 125 | |

| 10000kN | Φ190 | 180 | |

| 12500kN | Φ210 | 185 | |

| 16000kN | Φ250 | 220 | |

| Kütük kesme makinesi | QA95-100 | Φ50 (soğuk kesme) | 50 (soğuk kesme) |

| - | 150 (sıcak kesme) | ||

Tablo 19 Q42 tipi çubuk kesme makinesi teknik parametreleri

| Teknik parametreler | Model | ||||

| Q42-250A | Q42-500 | QA42-500 | QA42-500A | Q42-1000A | |

| Maksimum Kesme Kuvveti/kN | 2500 | 5000 | 5000 | 5000 | 10000 |

| Maksimum Kesme Çapı/mm | Φ100 (R m ≥450MPa) | Φ132 (R m ≥450MPa) | Φ105 (R m ≥700MPa) | p115 (R m ≥620MPa) | Φ190(R m ≥450MPa olduğunda) |

| Vuruş Sayısı/(kez/dak) | 30 | 18 | 38 | 38 | 16 |

| Strok Yüksekliği/mm | 80 | 100 | 90 | 90 | 140 |

| Malzeme Durdurma Aralığı/mm | 55 ~500 | 110 ~1000 | 65~500 | 65~500 | 120 ~1000 |

| Motor Gücü/kW | 17 | 30 | 40 | 30 | 75 |

Not: Tabloda listelenen ekipmanlar Shenyang Forging Machine Tool Factory tarafından üretilmektedir.

Tablo 20 Makaslama Üretim Kapasitesi (I) (Birim: adet/saat)

| Boş Çap/mm | Farklı kütük uzunlukları/mm | |||||||||||

| 100 | 200 | 300 | 400 | 600 | 800 | 1000 | 1200 | 1400 | 1600 | 1800 | 2000 | |

| Φ20 | 2100 | 1600 | 1400 | 1250 | 800 | 720 | 650 | 590 | 380 | 340 | 300 | 270 |

| Φ30 | 1900 | 1400 | 1350 | 1150 | 760 | 680 | 600 | 540 | 360 | 320 | 290 | 260 |

| Φ40 | 1500 | 1200 | 1100 | 1000 | 660 | 600 | 540 | 490 | 320 | 290 | 260 | 230 |

| Φ50 | 1300 | 1000 | 900 | 800 | 520 | 470 | 420 | 380 | 250 | 220 | 200 | 180 |

| Φ60 | 1050 | 800 | 720 | 650 | 430 | 390 | 350 | 320 | 210 | 200 | 170 | 150 |

| Φ70 | 900 | 700 | 630 | 550 | 360 | 330 | 300 | 270 | 180 | 160 | 140 | 130 |

| Φ80 | 800 | 600 | 540 | 480 | 320 | 290 | 260 | 240 | 160 | 140 | 130 | 120 |

| Φ90 | 650 | 500 | 450 | 400 | 260 | 230 | 210 | 190 | 130 | 120 | 110 | 100 |

| Φ100 | 450 | 350 | 310 | 280 | 180 | 160 | 140 | 130 | 90 | 80 | 70 | 65 |

| Φ110 | 300 | 370 | 250 | 160 | 140 | 130 | 120 | 80 | 70 | 65 | 60 | |

| p120 | 250 | 230 | 210 | 140 | 130 | 120 | 110 | 70 | 60 | 55 | 50 | |

| Φ130 | 200 | 180 | 160 | 110 | 100 | 90 | 80 | 55 | 50 | 45 | 40 | |

| Φ140 | 150 | 130 | 120 | 80 | 70 | 60 | 55 | 35 | 30 | 27 | 25 | |

| Φ150 | 110 | 90 | 80 | 50 | 45 | 40 | 35 | 25 | 23 | 21 | 20 | |

Not: Tablodaki veriler sıcak kesme sırasında 20% ile azaltılmalıdır.

Tablo 21 Makaslama Üretim Kapasitesi (II) (Birim: kt/a)

| Ekipman Adı | Ortalama kütük kütlesi/kg | ||||||

| 0.25~0.6 | 0.6~1.0 | 1.0~1.6 | 1.6~2.5 | 2.5~4.0 | 4.0~6 | ||

| Krank kesme yatağı | Aynı anda 1 parça soğuk kesim | - | - | - | 10 | 12 | 15 |

| Aynı anda 2 parça soğuk kesim | - | - | - | 15 | 18 | 22 | |

| Aynı anda 1 parça sıcak kesim | - | - | - | 8 | 10 | 12 | |

| Aynı anda 2 parça sıcak kesim | - | - | - | 12 | 15 | 18 | |

| Demir işçisi makinesi | - | 4 | 5.2 | 6.5 | 8.5 | 11 | |

| Krank presi | 1.3 | 2.3 | 4 | - | - | - | |

| Testere makinesi | 0.06 | 0.08 | 0.1 | 0.14 | 0.21 | 0.27 | |

| Ekipman adı | Ortalama boş kütle/kg | ||||||

| 6 ila 10 | 10 ila 16 | 16 ila 25 | 25 ila 40 | 40 ila 60 | 60 ila 100 | ||

| Krank makası | Eş zamanlı 1 parça soğuk kesim | 18 | 22 | 26 | 31 | 36 | 43 |

| Aynı anda 2 parçanın soğuk kesimi | 27 | 33 | 39 | 45 | 54 | - | |

| Aynı anda 1 parçanın sıcak kesimi | 14 | 18 | 21 | 24 | 29 | 34 | |

| Aynı anda 2 parçanın sıcak kesimi | 22 | 26 | 31 | 36 | 43 | - | |

| Demir işçisi makinesi | 14 | 18 | 23 | 27 | - | - | |

| Krank presi | - | - | - | - | - | - | |

| Testere makinesi | 0.4 | 0.48 | 0.6 | 0.9 | - | - | |