Metal kesme, iş parçası ile göreceli hareket halinde olan bir kesici takım kullanarak parçalardan fazla metalin çıkarılması işlemidir, bu da talaş oluşumu ve işlenmiş bir yüzey ile sonuçlanır.

Metal kesme işlemi, kesilen metal tabakanın kesici takımın etkisi altında kayma deformasyonunu içerir. Bu sürece metal deformasyonu, kesme kuvvetleri, kesme ısısı ve takım aşınması gibi fiziksel olaylar eşlik eder. Üretim sürecinde ortaya çıkan çapak, biriken kenarlar, titreşim, talaş kıvrılması ve kırılması gibi sorunların tümü kesme işlemiyle ilgilidir.

I. Kesim İşlemi

1. Çip Oluşturma Süreci

Kesme sırasında, kesici kenarın kesme etkisi ve tırmık yüzeyinin itme etkisi altında, kesilen metal tabaka aşağıdakilere maruz kalır makaslama, kayma ve deformasyon, sonunda iş parçasından ayrılarak talaş haline gelir. Bu işlem kesme işlemi olarak adlandırılır.

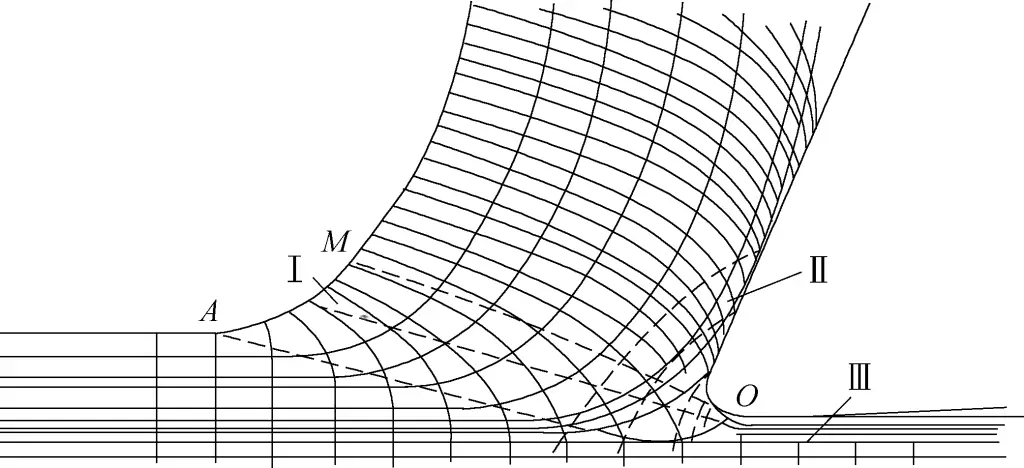

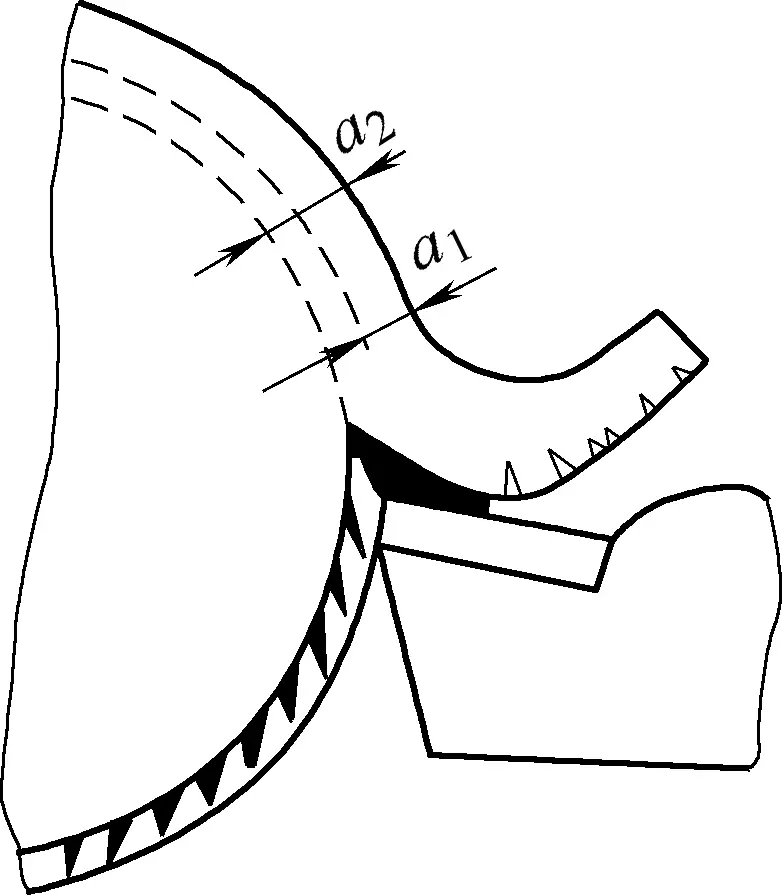

Çip oluşturma süreci Şekil 1'de gösterilmektedir.

Bölge I Deformasyonu: Kesme kenarına yakın kesme katmanındaki kesme deformasyon bölgesi.

Kesilen metal tabaka önce kesici takımın önündeki sıkıştırma kuvveti altında elastik deformasyona uğrar. Maksimum kesme gerilmesi malzemenin akma sınırına ulaştığında kesme kayması meydana gelir. Talaş yüzeyi kademeli olarak yaklaştıkça, kayma durana kadar gerinim sertleşmesinin eşlik ettiği plastik deformasyon artar ve kesilen metal katman, talaş yüzeyi boyunca akan talaşlar haline gelmek üzere iş parçası gövdesinden ayrılır.

Bölge II Deformasyonu: Talaş yüzeyiyle temas halindeki talaş katmanındaki deformasyon bölgesi.

İlk deformasyon bölgesinde kayarak oluşan talaşlar dışarı akarken tırmık yüzeyiyle yoğun bir sürtünmeye uğrar ve talaşın altındaki ince bir metal tabakasının akışını yavaşlatan ikinci bir kayma deformasyonuna neden olur. Bu yavaş akan metal tabakasına durgun tabaka adı verilir. Durgun tabakadaki deformasyon derecesi talaşın üst tabakasındakinden birkaç kat hatta onlarca kat daha fazladır.

Bölge III Deformasyon: Kesme kenarına yakın işlenmiş yüzey katmanındaki deformasyon bölgesi.

Üçüncü deformasyon bölgesindeki deformasyon, iş parçası yüzeyinin ve işlenmiş yüzey metal tabakasının, kesme kenarının küt kısmından ve yan yüzeyden gelen sıkıştırma ve sürtünme nedeniyle plastik deformasyona uğradığı alanı ifade eder. Bu, yüzey metal tabakasında fibrozise ve iş sertleşmesine neden olur ve belirli artık gerilmeler üretir. Bu bölgedeki metal deformasyonu, iş parçasının yüzey kalitesini ve performansını etkileyecektir.

2. Cips Çeşitleri

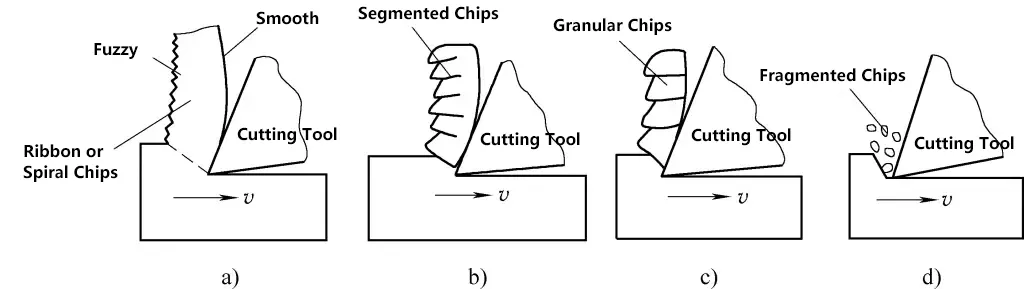

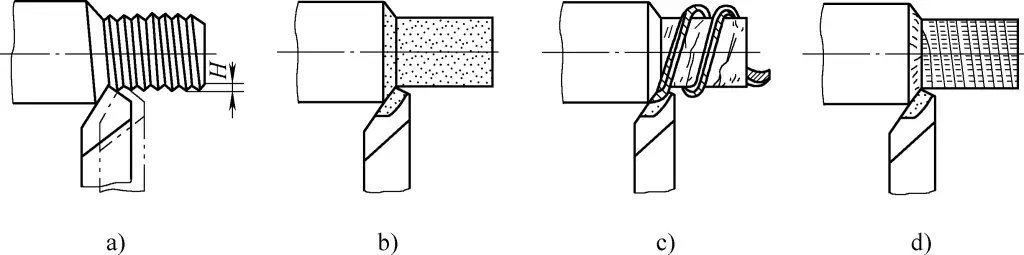

Metal kesme sırasında, iş parçası malzemelerindeki, takım geometrisindeki ve kesme parametrelerindeki farklılıklar nedeniyle, oluşan talaşlar çeşitli şekillere sahiptir. Genel olarak dört temel tip vardır (bkz. Şekil 2).

a) Sürekli çipler

b) Segmentli çipler

c) Elemental çipler

d) Süreksiz çipler

(1) Sürekli çipler

(Bkz. Şekil 2a) Çipler sürekli bir şerit halinde oluşur. Sürekli yongaların iç yüzeyi pürüzsüz, dış yüzeyi ise bulanıktır. Mikroskop altında, yan tarafta birçok kesme düzlemi çizgisi görülebilir. Bu talaşlar sünek malzemelerin kesilmesi sırasında kolayca oluşur. metaller küçük kesme kalınlığı, yüksek kesme hızı ve büyük takım eğim açısı ile.

Bu tip talaş oluşturmanın avantajları istikrarlı kesme işlemi, kesme kuvvetinde küçük dalgalanma ve iş parçasının yüksek yüzey kalitesidir. Dezavantajı ise aşırı uzun sürekli talaşların iş parçası ve takımın etrafını sararak çalışmayı ve güvenliği etkileyebilmesidir. Bu nedenle talaş kırma önlemleri alınmalıdır.

(2) Segmentli çipler

(Bkz. Şekil 2b) Bu talaşların dış yüzeyi tırtıklıdır ve iç yüzeyinde çatlaklar vardır. Bunun nedeni, kesme sırasında içerideki yerel kayma geriliminin malzemenin mukavemet sınırına ulaşmasıdır.

Sünek metalleri keserken, bu talaşlar daha büyük kesme kalınlığı, daha düşük kesme hızı ve daha küçük eğim açısı ile kolayca elde edilir. Bu talaşların oluşumu sırasında, kesme kuvveti büyük ölçüde dalgalanır, kesme işlemi daha az kararlıdır ve iş parçası üzerinde daha pürüzlü bir işlenmiş yüzeye neden olma eğilimindedir.

(3) Elemental çipler

(Bkz. Şekil 2c) Talaşlar kesme sırasında daha büyük düzensiz blok yapılara ayrılırsa, bu talaşlara elemental talaş denir. Bu talaşların oluşmasının nedeni, talaş içindeki kayma geriliminin malzemenin mukavemet sınırını aşarak talaşın belirli bir kesit boyunca kırılmasına neden olması ve sürekli talaş oluşumunu engellemesidir. Genel olarak,

Sünek metalleri keserken, bu talaşlar büyük kesme kalınlığı, düşük kesme hızı ve küçük takım eğim açısı ile kolayca elde edilir. Bu talaşlar oluşturulurken, kesme kuvveti büyük ölçüde dalgalanır, kesme işlemi çok dengesizdir ve işlenen yüzey pürüzlülüğü yüksektir. Bu nedenle, işleme sırasında, özellikle de finiş işlemlerinde bu talaşların oluşmasından kaçınılmalıdır.

(4) Süreksiz çipler

(Bkz. Şekil 2d) Kırılgan metalleri (dökme demir, pirinç gibi) keserken, kesilen metal katman takımın itme hareketi altında çok az plastik deformasyonla sıkıştırılır ve kırılgan kırılır. Bu, süreksiz talaş olarak adlandırılan çeşitli boyutlarda düzensiz parçalanmış talaşlar oluşturur.

Bu talaşlar oluşurken, kesme kuvveti büyük ölçüde değişir ve iş parçasının işlenmiş yüzey pürüzlülüğü çok yüksektir. Takım eğim açısı ne kadar küçük ve kesme kalınlığı ne kadar büyük olursa, bu talaşların oluşma olasılığı da o kadar yüksek olur.

3. Yerleşik Kenar

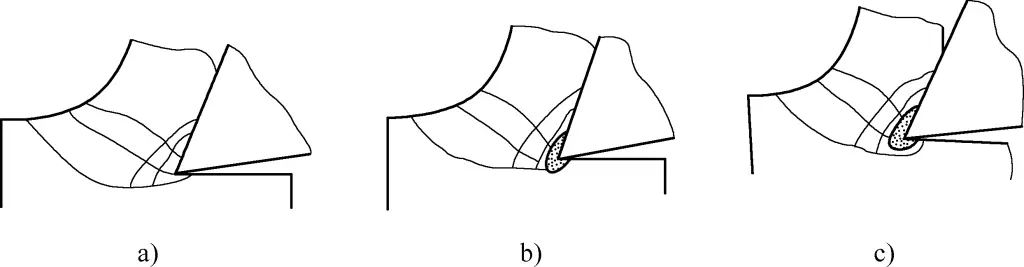

(1) Yerleşik Kenarın Oluşumu

Belirli koşullar altında, sünek metalleri keserken, Şekil 3'te gösterildiği gibi takım ucunun yakınında daha yüksek sertliğe sahip küçük bir metal parçası yapışır. Bu metal parçasına yığma kenar adı verilir. Kesme işlemi ve işlenen yüzeyin kalitesi üzerinde önemli bir etkisi vardır.

Yığma kenar oluşumu belirli koşullar ve nedenler gerektirir. Birincisi, sünek metalleri keserken ve ikincisi, orta kesme hızlarında (5-60m/dak) meydana gelir. Genel çelik veya diğer sünek malzemeler kesilirken, kesilen metal katman, takımın kesici kenarının kesme etkisi altında ana malzemeden ayrılmaya zorlanır. Alt katman takımın yüzeyi boyunca akar ve kesme katmanı ile tırmık yüzeyi arasında sürtünmeye neden olur.

Aynı zamanda, kesme işlemi sırasında, takım yüzeyinin talaş üzerindeki itme hareketi muazzam bir basınç üretir. Büyük basınç ve sürtünme, talaşın alt katmanındaki metalin akış hızının üst katmandan çok daha yavaş olmasına neden olarak durgun akış olarak bilinen talaş yüzeyi boyunca önemli deformasyona neden olur.

Talaş ve tırmık yüzeyi arasındaki basınç ve sıcaklık belirli bir seviyeye ulaştığında soğuk kaynak meydana gelir. Soğuk kaynağa maruz kalan kesilmiş metalin alt tabakası tırmık yüzeyinde kalarak bir yığma kenar tabakası oluşturur. Bu yığma kenar tabakası, kendisiyle temas eden metal tabakasının önemli ölçüde plastik deformasyona uğramasına ve üzerinde birikmesine neden olur.

Sürekli birikim sayesinde, yığma kenar giderek büyür. Belirli bir yüksekliğe ulaştığında, tam bir yığma kenar oluşturur ve kesme işleminde kesici kenarın yerini alır. Yığma kenarın varlığı takımın eğim açısını değiştirir.

Kesme hızı çok düşük olduğunda (<5m/dak), takım yüzeyi ile kesme katmanı arasındaki basınç ve sıcaklık düşüktür ve yığma kenar oluşturma koşullarını karşılamaz. Kesme hızı çok yüksek olduğunda, alt metal tabakasının sıcaklığı çok yüksektir. Alt katman metalinin akışkanlığı artar ve sürtünme katsayısı önemli ölçüde azalır, bu da bir yığma kenar oluşumunu engeller.

(2) Yerleşik Kenarın Kesim Üzerindeki Etkisi

1) Aleti korur.

Yerleşik kenarın sertliği, iş parçası malzemesinin yaklaşık 2-4 katıdır. Takımın ön tarafına kaynaklanarak kesme sırasında kesici kenarın yerini alabilir, kesici kenarı ve talaş yüzeyini korur ve takım aşınmasını azaltır. Yerleşik kenar, kaba işleme üzerinde olumlu bir etkiye sahiptir.

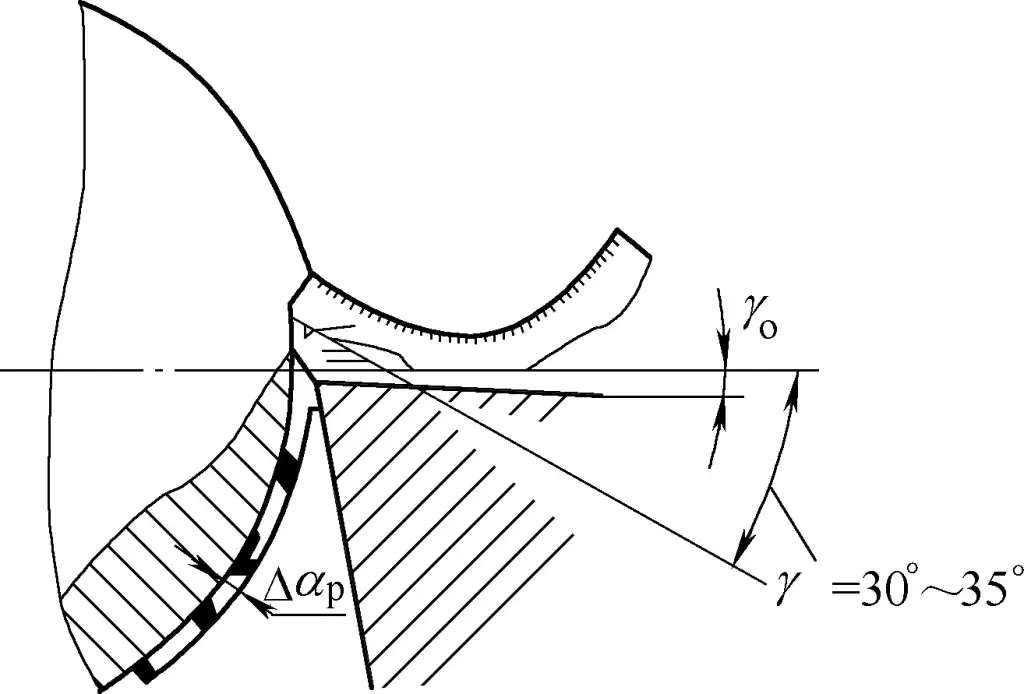

2) Etkili eğim açısını artırır.

Yığma kenarlı bir tornalama takımı, etkili eğim açısını 30°-35°'ye çıkararak talaş deformasyonunu azaltabilir ve Şekil 4'te gösterildiği gibi kesme kuvvetlerini düşürebilir.

3) İş parçası boyutsal doğruluğunu ve yüzey kalitesini etkiler.

Yığma kenar oluşumu aralıklıdır, boyutları değişkendir ve oldukça kararsızdır. Kesme işlemi sırasında, bazı yığma kenarlar talaşlar tarafından taşınırken, diğerleri iş parçasının işlenmiş yüzeyine gömülür, sert noktalar ve çapaklar oluşturarak Şekil 5'te gösterildiği gibi yüzey pürüzlülük değerini artırır.

Yığma kenar kesme kenarından daha fazla büyüdüğünde, takım ucunun gerçek konumu değişerek kesme derinliğinde bir değişikliğe neden olur ve iş parçasının boyutsal doğruluğunu etkiler. Bu nedenle, finiş işlemede, üç kesme parametresi değiştirilerek yığma kenar oluşumu önlenebilir.

(3) Yerleşik Kenarı Etkileyen Ana Faktörler

Yığma kenarı etkileyen ana faktörler iş parçası malzemesi, kesme hızı, ilerleme hızı ve kesme sıvısı. Bunlar arasında kesme hızı, yığma kenar oluşumu üzerinde en büyük etkiye sahiptir. Ayrıca, takım eğim açısı ve kesme kalınlığı da yığma kenar oluşumunu etkiler.

Daha büyük bir talaş açısı talaş deformasyonunu azaltır, bu da yığma kenar oluşumunu bastırmaya yardımcı olur. Kesme kalınlığındaki artış, talaş ile talaş yüzeyi arasındaki temas uzunluğunu da artırarak yığma kenar oluşumu olasılığını artırır.

4. İş Güçlendirme

Sünek metallerin yüzey mukavemeti ve sertliği artarken, işleme sonrasında plastisitenin azaldığı olaya iş sertleşmesi, diğer adıyla gerinim sertleşmesi denir. Gerinim sertleşmesinin nedeni, işleme süreci sırasında metal malzemelerin plastik deformasyonudur.

Plastik deformasyon ne kadar büyük olursa, yüzey gerinim sertleşmesi de o kadar şiddetli olur. Sertleştirilmiş katmanın sertliği, 0,07-0,5 mm sertleştirilmiş katman derinliği ile iş parçası sertliğinin 1,2-2 katına ulaşabilir. Bu, sonraki işleme için zorluklar yaratır, takım aşınmasını artırır ve iş parçasının yüzey kalitesini etkiler. Gerinim sertleşmesinin oluşumuna, iş parçası yüzeyinin malzeme özelliklerini azaltacak artık gerilme ve mikro çatlaklar eşlik eder.

Gerinim sertleştirmenin bazı olumsuz etkileri olsa da faydalı yönleri de vardır. Örneğin, artık gerilimi, özellikle de mikro çatlakları bastıran koşullar altında, iş sertleştirmesi üretmek için ezerek parlatma kullanmak, işlenmiş yüzeyin sertliğini, mukavemetini ve aşınma direncini artırabilir.

II. Kesme Kuvveti

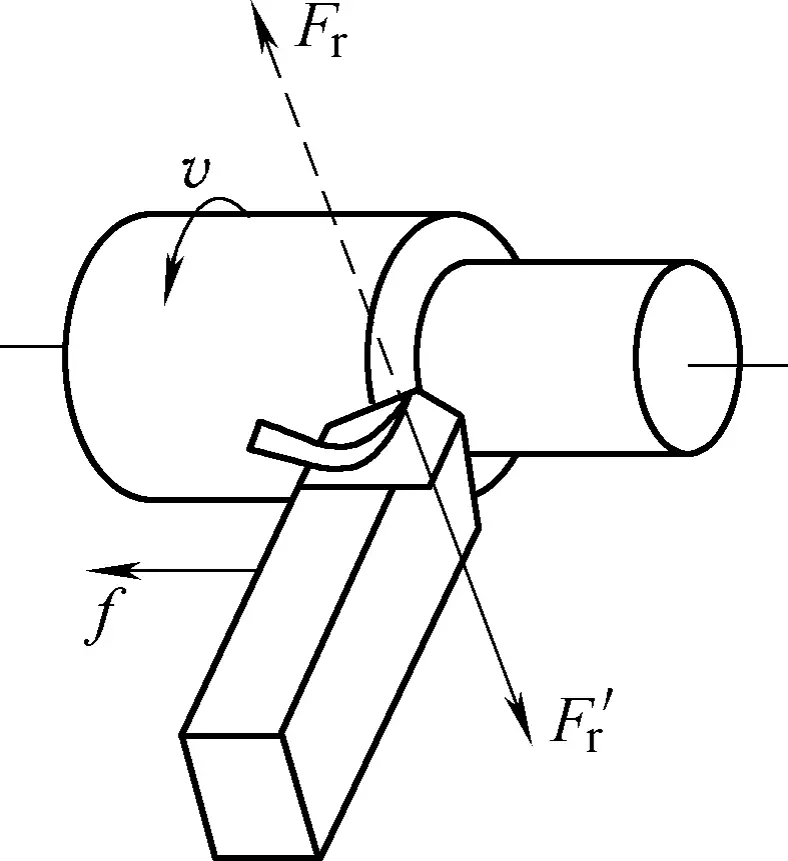

Kesme sırasında kesici takımın iş parçası üzerine uyguladığı kuvvete kesme kuvveti F denir. r iş parçasına etki eder. İş parçası malzemesinin takımın kesme hareketine karşı gösterdiği dirence kesme direnci F' denir. r alet üzerinde hareket eder.

Kesme kuvveti F r ve kesme direnci F' r Şekil 6'da gösterildiği gibi, iki farklı nesneye etki eden bir çift eşit ve zıt kuvvettir.

Kesme direnci, kesme işlemi sırasında takım ömrü, makine güç tüketimi ve iş parçası işleme kalitesi üzerinde önemli bir etkiye sahiptir.

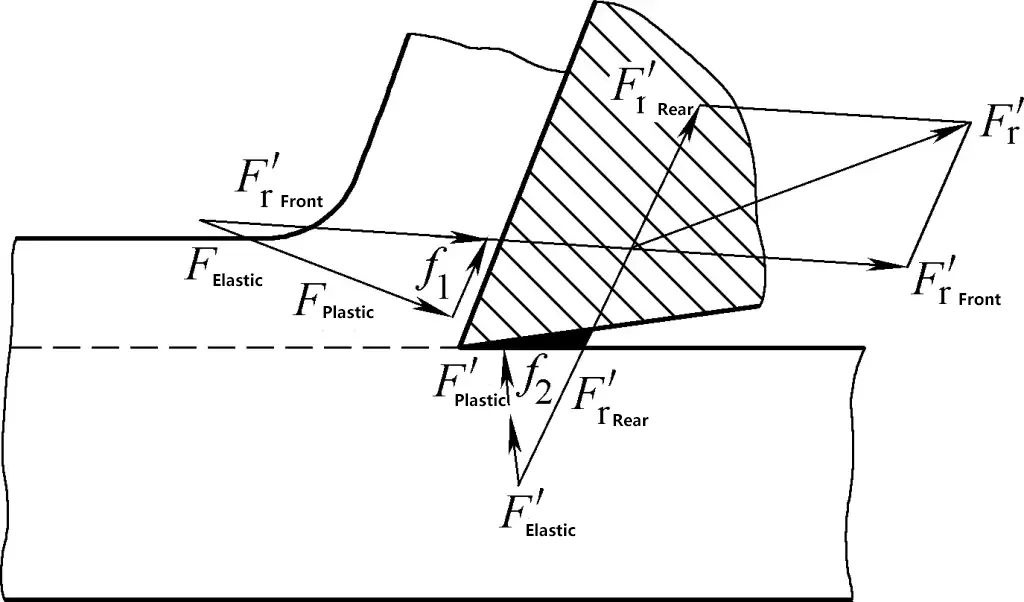

1. Kesme direnci kaynakları

Kesme sırasında takım yalnızca kesilen metalin, talaşların ve iş parçası yüzey katmanının plastik ve elastik deformasyonu tarafından üretilen deformasyon direncine (F₀, F₁, F₂, F₃) değil, aynı zamanda talaş yüzeyi ile talaşlar ve yan yüzey ile iş parçası yüzeyi arasındaki sürtünme direncine (f₄, f₅) de maruz kalır. Kesme direnci, Şekil 7'de gösterildiği gibi bu kuvvetlerin sonuç kuvvetidir (vektör toplamı).

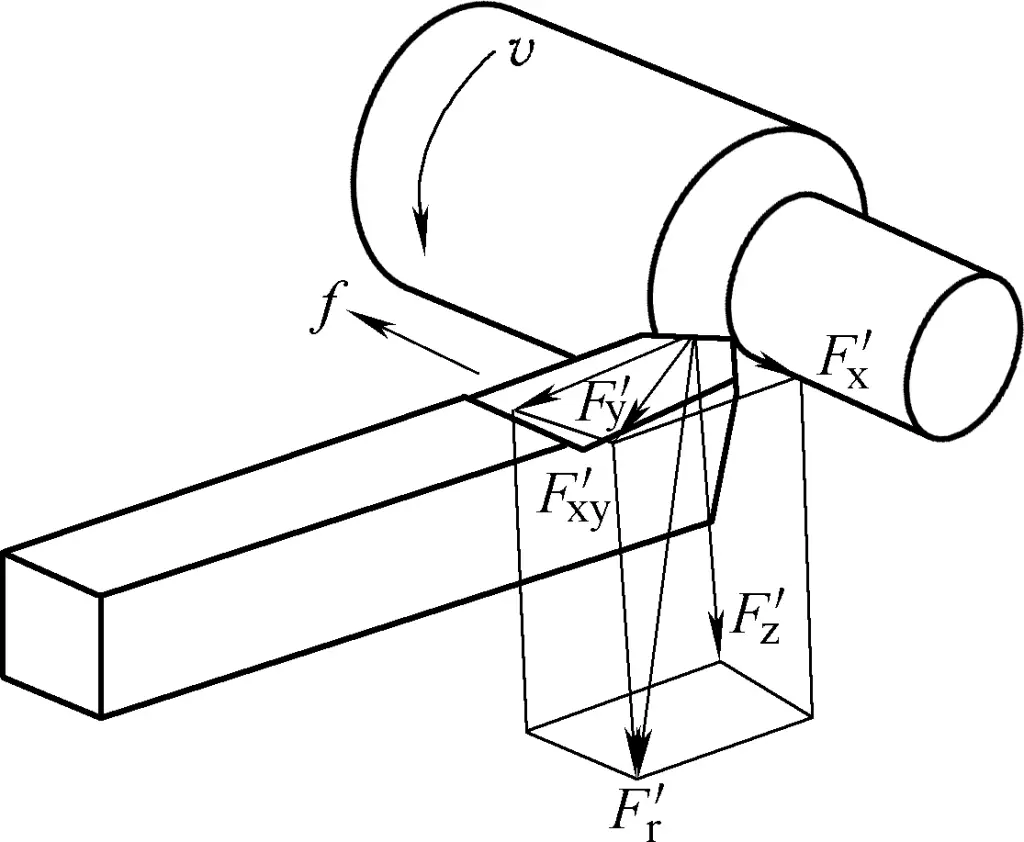

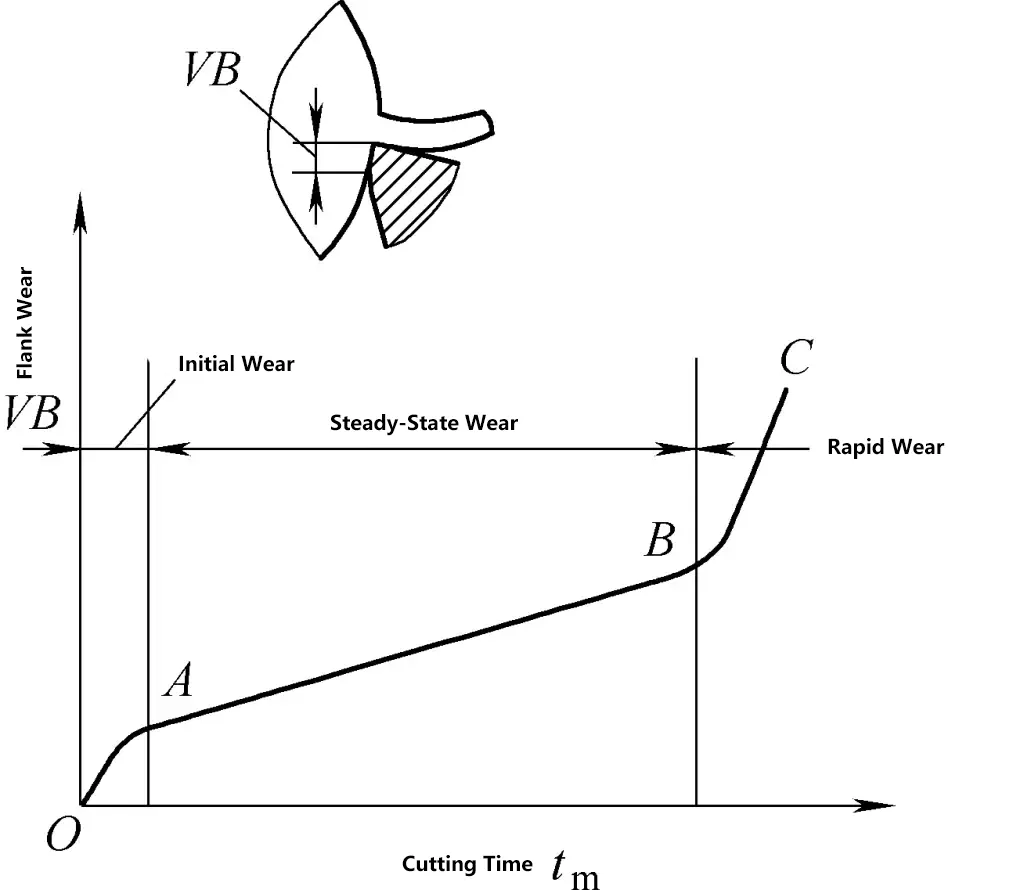

2. Kesme direncinin ayrışması

Kesme direnci F'₀ uzaysal bir vektördür ve büyüklüğü ile yönünün ölçülmesi kolay değildir. Kesme direncinin etkisinin ve ölçümünün analizini kolaylaştırmak ve kesme kuvvetinin büyüklüğünü hesaplamak için, kesme direnci F'₁ genellikle birbirine dik üç bileşene ayrılır: ana kesme direnci F'₂, radyal direnç F'y ve eksenel direnç F'x (bkz. Şekil 8).

Üç bileşen kuvvetin değerleri bilindiğinde, F'₀ sonuç kuvvetinin değeri aşağıdaki formül kullanılarak hesaplanabilir:

(1) Ana kesme direnci F'₀

Taban düzlemine diktir ve kesme hızı v₀ yönü ile tutarlıdır. Bileşen kuvvetlerin en büyüğüdür ve en fazla gücü tüketir, toplam makine gücünün yaklaşık 95% ila 99%'sini oluşturur. F'₁ takım şaftının bükülmesine neden olur. Bu nedenle, takımı takarken takım sapı mümkün olduğunca kısa tutulmalıdır.

(2) Radyal direnç F'y

Taban düzleminde ve radyal besleme yönüne paraleldir. Makine gücü tüketmez. Bununla birlikte, reaktif radyal kesme kuvveti iş parçasına radyal olarak etki eder ve iş parçasını bükme eğilimindedir. İş parçası ince olduğunda ve teknolojik sistem rijitlikten yoksun olduğunda, bükülme deformasyonu ve titreşim üretmek kolaydır, bu da işleme hassasiyetini ve yüzey pürüzlülüğünü etkiler.

(3) Eksenel direnç F'x

Taban düzleminde ve uzunlamasına besleme yönüne paraleldir. Toplam makine gücünün yalnızca 1% ila 5%'sini tüketir. İş parçası eksenine paralel olduğundan, torna takımını beslemenin ters yönünde saptırma eğilimindedir. Bu nedenle, torna takımını takarken, takım hareketi nedeniyle iş parçasının hurdaya çıkmasını önlemek için güvenli bir şekilde kilitlenmelidir.

3. Kesme direncini etkileyen faktörler

(1) İş parçası malzemesi

İş parçası malzemesinin sertliği, mukavemeti, plastik deformasyonu ve talaşlar ile takımlar arasındaki sürtünme kesme direncini etkiler. İş parçası malzemesinin sertliği veya mukavemeti ne kadar yüksekse, kesme direnci de o kadar yüksek olur.

İş parçası malzemesinin plastikliği veya tokluğu ne kadar yüksekse, deformasyon direnci ve sürtünme kuvveti o kadar yüksek olur ve kesme direnci de o kadar yüksek olur. Çeliğin mukavemeti ve deformasyonu dökme demirinkinden daha yüksektir, bu nedenle çeliği keserken kesme direnci dökme demiri keserken olduğundan daha yüksektir (yaklaşık 0,5 ila 1 kat daha yüksek).

(2) Kesme parametreleri

Kesme parametreleri arasında ana faktörler, kesme alanını etkileyerek kesme direncini etkileyen kesme derinliği ve ilerleme hızıdır. Kesme derinliği, kesme direnci üzerinde en büyük etkiye sahiptir ve bunu ilerleme hızı takip eder.

Kesme derinliğinin ve ilerleme hızının artırılması, sırasıyla kesme kalınlığını ve kesme genişliğini artıracak, böylece kesme alanını artıracaktır. Sonuç olarak, deformasyon direnci ve sürtünme direnci artar, bu da kesme direncinde bir artışa yol açar.

Kesme derinliği iki katına çıktığında, ana kesme direnci de iki katına çıkar; ancak ilerleme hızı iki katına çıktığında, ana kesme direnci yalnızca 0,75 ila 0,9 kat artar. Bu nedenle, daha büyük bir ilerleme hızı kullanmak, daha büyük bir kesme derinliği kullanmaktan daha fazla güç tasarrufu sağlar.

Kesme hızı, talaş deformasyonunun derecesini etkileyerek kesme direncini etkiler, ancak kesme alanı üzerinde bir etkisi yoktur. Bu nedenle, kesme hızının kesme direnci üzerindeki etkisi, kesme derinliği ve ilerleme hızı kadar önemli değildir. Kırılgan metalleri keserken, deformasyon ve sürtünme nispeten küçüktür ve kesme hızı değiştiğinde kesme kuvveti çok fazla değişmez.

(3) Torna takım açıları

1) Tırmık açısı.

Eğim açısı ne kadar büyük olursa talaş deformasyonu o kadar küçük olur ve kesme direnci önemli ölçüde azalır.

2) Yaklaşım açısı.

Plastik metalleri keserken, yaklaşma açısı 60° ila 75°'den küçükse, yaklaşma açısının artırılması ana kesme direncini azaltacaktır; yaklaşma açısı 60° ila 75°'den büyükse, yaklaşma açısının artırılması, takım ucu yarıçapının etkisiyle ana kesme direncini artıracaktır. Kırılgan metalleri keserken, yaklaşma açısı 45°'den büyük olduğunda ana kesme direnci temel olarak açı değişimiyle değişmez.

3) Eğim açısı.

Eğim açısı 10° ila 45° arasında değiştiğinde, ana kesme direnci temelde değişmeden kalır. Ancak eğim açısı azaldığında radyal kesme direnci artar ve besleme kuvveti azalır.

4) Negatif arazi.

Takım negatif bir arazi ile taşlandığında, kesme kenarı körleşir, talaş deformasyonu artar ve kesme direnci de artar.

5) Takım burun yarıçapı.

Takım burnu yarıçapı veya geçiş kenarı arttıkça, kesmeye dahil olan kesme kenarının uzunluğu artar, talaş deformasyonu ve sürtünme kuvveti artar ve kesme direnci de artar.

III. Kesme Isısı ve Kesme Sıcaklığı

Kesme ısısı, metal deformasyonu ve sürtünme nedeniyle kesme işlemi sırasında oluşan ısıdır. Kesme ısısı ve bunun sonucunda ortaya çıkan kesme sıcaklığı, takım aşınmasını ve hizmet ömrünü doğrudan etkiler ve özellikle yüksek hızlı kesimde iş parçası işleme hassasiyetini ve yüzey kalitesini etkiler.

1. Kesme Isısının Kaynakları ve Dağıtımı

Kesme ısısının üç kaynağı vardır: birincisi, kesme tabakası metalinin elastik ve plastik deformasyonu; ikincisi, talaş ile talaş yüzeyi arasındaki sürtünme; üçüncüsü, iş parçası ile yan yüzey arasındaki sürtünme. Kesme işlemi sırasında, yukarıdaki deformasyon ve sürtünme tarafından tüketilen gücün çoğu ısı enerjisine dönüştürülür.

Kesme ısısı talaşlar, iş parçası, takım ve çevre ortam aracılığıyla dağıtılır. Deneyler, çeşitli parçalara aktarılan kesme ısısı oranının genellikle talaşlarda en yüksek olduğunu göstermiştir.

Kesme sıvısı kullanmadan, çelik malzemeleri orta kesme hızında keserken, kesme ısısının 50% ila 86%'si talaşlar tarafından taşınır, 10% ila 40% iş parçasına aktarılır, 3% ila 9% torna takımına aktarılır ve yaklaşık 1% çevredeki havaya aktarılır.

2. Kesim Sıcaklığı

Kesme ısısının oluşması, kesme bölgesindeki sıcaklığın yükselmesine neden olur ve kesme bölgesindeki kesme sıcaklığı dağılımı düzensizdir. Kesme sıcaklığı genellikle talaş ile talaş yüzeyi arasındaki temas alanındaki ortalama sıcaklığı ifade eder. Kesme sıcaklığı seviyesi, kesme ısısı miktarına ve ısı dağıtma koşullarının kalitesine bağlıdır.

3. Kesme Sıcaklığını Etkileyen Ana Faktörler

(1) İş parçası malzemesinin etkisi

İş parçası malzemesi, farklı mukavemet, sertlik ve termal iletkenlik özellikleri aracılığıyla kesme sıcaklığını etkiler. İş parçası malzemesi daha düşük mukavemet ve sertliğe ve daha yüksek termal iletkenliğe sahip olduğunda, daha az ısı üretilir ve bu da daha düşük bir kesme sıcaklığına neden olur. Daha yüksek kesme sıcaklıkları için bunun tam tersi geçerlidir.

(2) Kesme parametrelerinin etkisi

Kesme parametrelerinin (v₀, f, a₁) artırılması kesme sıcaklığını yükseltir, kesme hızı (v₂) en büyük etkiye sahiptir, ardından ilerleme hızı (f) ve kesme derinliği (a₃) en az etkiye sahiptir.

(3) Takım açılarının etkisi

1) Tırmık açısı (γ₀)

Eğim açısının boyutu kesme deformasyonunu ve sürtünmeyi etkileyerek kesme sıcaklığını önemli ölçüde etkiler. Eğim açısı arttıkça deformasyon ve sürtünme azalır, daha az ısı üretilir ve kesme sıcaklığı düşer. Ancak, talaş açısı çok büyükse, kama açısı azalır, takım ucu hacmini azaltır ve ısı yayma koşullarını kötüleştirerek kesme sıcaklığının biraz yükselmesine neden olur.

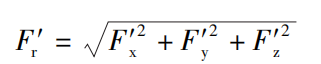

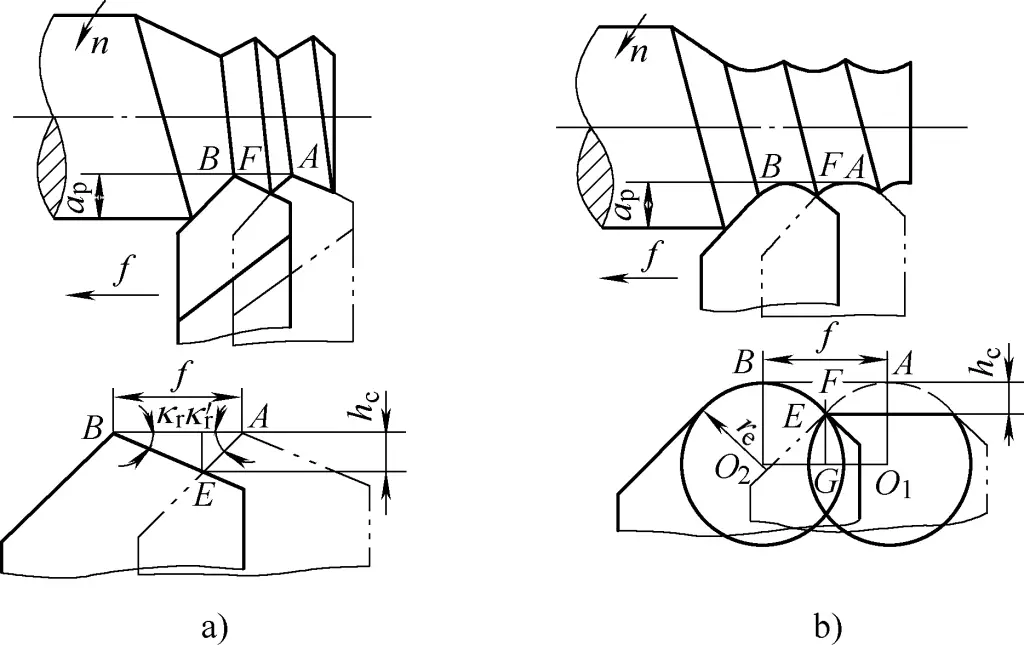

2) Yaklaşma açısı (K₀)

Aynı kesme derinliği altında, yaklaşma açısının artırılması, kesmeye katılan ana kesme kenarının L₀ uzunluğunu kısaltır ve takım noktası açısını ε₁ azaltır. Bu, kesme ısısını yoğunlaştırır ve ısı yayma koşullarını kötüleştirerek Şekil 9'da gösterildiği gibi kesme sıcaklığında artışa neden olur.

a) Küçük K₀, büyük takım ucu açısı

b) Büyük K₀, küçük takım ucu açısı

(4) Diğer faktörlerin etkisi

Kesme sıvısının doğru seçilmesi ve yeterli miktarda uygulanması kesme sıcaklığını etkili bir şekilde azaltabilir.

4. Kesme Sıcaklığının İşleme Üzerindeki Etkileri

Kesme sıcaklığının kesme ve işleme üzerindeki etkileri ikili bir yapıya sahiptir.

(1) Kesme sıcaklığının kesme ve işleme üzerindeki olumsuz etkileri

1) Artan kesme sıcaklığı takım aşınmasını hızlandırır ve takım ömrünü azaltır.

2) Isıtmadan sonra, takımlar veya iş parçaları termal genleşme ve deformasyon yaşayabilir, özellikle demir dışı metalleri veya ince iş parçalarını işlerken işleme hassasiyetini etkileyebilir.

3) İş parçası yüzeyi takım yanağına temas ettiğinde, sıcaklık anında birkaç yüz dereceye kadar yükselebilir, ancak yanaktan ayrıldıktan sonra hızla düşer. Bu süreç kısa olmasına rağmen, iş parçası yüzeyinde zararlı artık gerilime neden olabilir. Ciddi durumlarda, iş parçası üzerinde yüzey yanması ve tavlama olaylarına neden olabilir.

(2) Kesme sıcaklığının kesme ve işleme üzerindeki faydalı etkileri

1) Kesme sıcaklığı iş parçası malzemesini yumuşatarak daha kolay kesilmesini sağlar, bu da yüksek sertliğe sahip ancak düşük yüksek sıcaklık dayanımı olan malzemelerin (su verilmiş ve sertleştirilmiş çelik gibi) işlenmesi için faydalıdır.

2) Kırılgan ancak iyi ısı direncine sahip bazı takım malzemeleri için (semente karbürler ve seramik malzemeler gibi), uygun yüksek sıcaklıklar malzemenin tokluğunu artırabilir ve ufalanma olaylarını azaltabilir.

3) Daha yüksek kesme sıcaklıkları, takım aşınmasını azaltabilen ve iş parçası yüzey kalitesini iyileştirebilen yerleşik kenarların oluşumu için elverişsizdir.

IV. Takım Aşınması ve Aşınma Kriterleri

Takımlar kesme işlemi sırasında kademeli olarak aşınacaktır. Takım aşınması belirli bir seviyeye ulaştığında, kesme direncinin arttığı, kesme sıcaklığının yükseldiği, talaş renginin değiştiği, kesme titreşiminin oluştuğu ve işlenmiş yüzey kalitesinin önemli ölçüde bozulduğu açıkça gözlemlenebilir. İş parçası boyutları gereksinimleri karşılamayabilir. Bu noktada takımın yeniden bilenmesi veya yenisiyle değiştirilmesi gerekir.

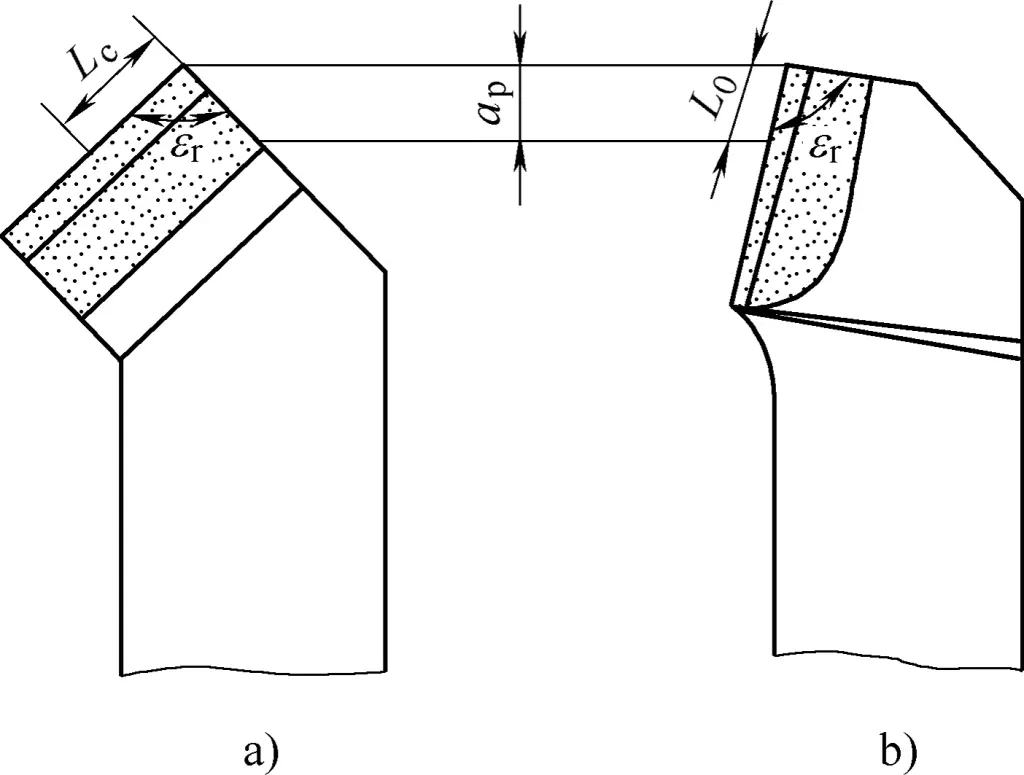

1. Takım Aşınma Şekilleri

Takım aşınmasının üç şekli vardır: talaş yüzeyi aşınması, yan yüzey aşınması ve Şekil 10'da gösterildiği gibi talaş ve yan yüzeylerin aynı anda aşınması.

a) Tırmık yüzü aşınması

b) Yan yüz aşınması

c) Eğim ve yan yüzeylerin eş zamanlı aşınması

(1) Tırmık yüzü aşınması

Tırmık yüzey aşınması, takımın ön tarafında hilal şeklinde bir çukurun ortaya çıkması anlamına gelir. Daha yüksek kesme hızları ve daha büyük kesme kalınlıkları ile plastik metalleri keserken, hilal şeklinde çukurların oluşması daha olasıdır. Hilal şeklindeki aşınmanın kademeli olarak genişlemesi, kesme kenarının mukavemetini azaltarak takımın talaşlanmasını ve hasar görmesini kolaylaştıracaktır.

(2) Yan yüz aşınması

Ana aşınma alanı yan yüzeyde meydana gelir. İşlenen yüzey ile takımın yan yüzeyi arasındaki yoğun sıkışma ve sürtünme nedeniyle yan yüzeyde kesme kenarı yakınında hasar ve oluklar oluşur.

Bu tip aşınma genellikle kırılgan metalleri keserken veya küçük kesme derinliğine sahip plastik metalleri keserken meydana gelir (a p <0,1 mm). Aşınma değeri VB ile temsil edilir.

(3) Tırmık ve yan yüzeylerin eş zamanlı aşınması

Bu, tırmık yüzeyinde hilal şeklinde çukurların ve yan yüzeyde olukların aynı anda meydana gelmesini ifade eden kapsamlı bir aşınma türüdür. Plastik metalleri keserken en sık karşılaşılan durum budur. Saf talaş yüzeyi aşınması veya yan yüzey aşınması nadiren meydana gelir.

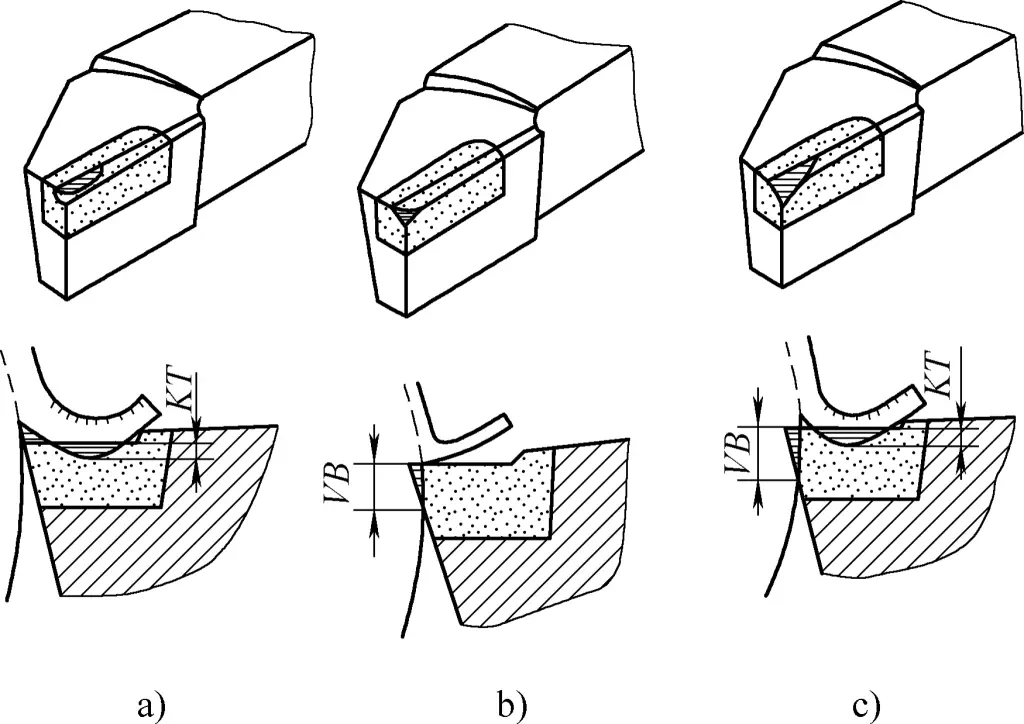

2. Takım aşınma süreci

Takım aşınma süreci genel olarak üç aşamaya ayrılabilir. Takım aşınma süreci eğrisi Şekil 11'de gösterilmiştir.

Takım aşınması genellikle yan yüzdeki aşınmayı ifade eder, çünkü çoğu durumda yan yüz aşınmaya maruz kalır. VB'nin boyutu, işleme hassasiyeti ve yüzey pürüzlülüğü üzerinde önemli bir etkiye sahiptir ve ayrıca ölçülmesi daha uygundur. Bu nedenle, günümüzde takım aşınma derecesini yansıtmak için genellikle yan yüzeydeki aşınma miktarı kullanılmaktadır.

(1) İlk aşınma aşaması (OA bölümü)

Bu aşamada aşınma eğrisinin eğimi nispeten büyüktür. Yeni taşlanmış bir takımın yan yüzü ile işlenmiş yüzey arasındaki gerçek temas alanının küçük olması nedeniyle basınç çok yüksektir ve bu da hızlı aşınmaya neden olur.

İlk aşınma miktarı, genellikle VB=0,05 ila 0,1 mm arasında değişen takım taşlama kalitesiyle yakından ilgilidir. Taşlanmış takımlar daha az ilk aşınmaya sahiptir ve çok daha dayanıklıdır.

(2) Normal aşınma aşaması (AB bölümü)

İlk aşınmadan sonra, takımın yan yüzünde dar bir çıkıntı aşınarak basıncı azaltır, böylece aşınmadaki artış yavaşlar ve daha kararlı hale gelir. Bu, aynı zamanda takımın etkin çalışma aşaması olan normal aşınma aşamasıdır.

Bu aşamada, aşınma eğrisi temelde küçük bir yukarı doğru eğime sahip düz bir çizgidir ve eğimi normal çalışma sırasında takımın aşınma yoğunluğunu temsil eder. Aşınma yoğunluğu, takım kesme performansını karşılaştırmak için önemli göstergelerden biridir.

(3) Hızlı aşınma aşaması (BC bölümü)

Normal aşınma aşamasından sonra kesici kenar önemli ölçüde körelir, kesme kuvvetleri artar ve kesme sıcaklığı yükselir. Bu noktada, takımın aşınma durumu niteliksel bir değişime uğrar ve hızlı aşınma aşamasına girer. Bu aşamadaki aşınma eğrisinin eğimi çok büyüktür ve yüksek bir aşınma yoğunluğuna işaret eder.

Takım bu aşamada çalışmaya devam ederse, sadece işleme kalitesini sağlayamaz, aynı zamanda daha fazla takım malzemesi tüketir ve hatta kesme yeteneğini tamamen kaybedebilir. Bu nedenle, takım hızlı aşınmadan kaçınmalı ve bu aşamada kesme işlemlerinden kaçınmalıdır.

3. Takım aşınma kriterleri

Takım aşınması kesme kuvvetlerini, kesme sıcaklığını ve işleme kalitesini etkileyeceğinden, işleme koşullarına bağlı olarak izin verilen maksimum aşınma değeri belirlenmelidir. Bu, takım aşınma kriteridir.

Genel olarak, takımların yan yüzünde aşınma olur ve bu da işleme hassasiyeti ve kesme kuvvetleri üzerinde talaş yüzeyi aşınmasına göre daha önemli bir etkiye sahiptir. Ayrıca, yan yüzey aşınmasının ölçülmesi daha kolaydır. Bu nedenle, takım yönetimi ve metal kesme araştırmalarında aşınma kriterleri genellikle yan yüzey aşınma boyutlarına göre belirlenir.

Sözde aşınma kriterleri genellikle yan aşınma bandının orta kısmında izin verilen maksimum ortalama aşınma miktarını ifade eder ve VB olarak ifade edilir.

Örneğin, karbür takımlarla karbon çeliği kaba tornalanırken VB=0,6~0,8 mm; dökme demir kaba tornalanırken VB=0,8~1,2 mm; finiş tornalama için VB=0,1~0,3 mm aşınma kriteri olarak kabul edilir.

Büyük iş parçalarını işlerken, yarı yolda takım değiştirmekten kaçınmak için, takım ömrünü uzatmak amacıyla genellikle daha düşük kesme hızları kullanılır. Bu durumda, kesme sıcaklığı daha düşüktür, bu nedenle aşınma kriterleri uygun şekilde artırılabilir.

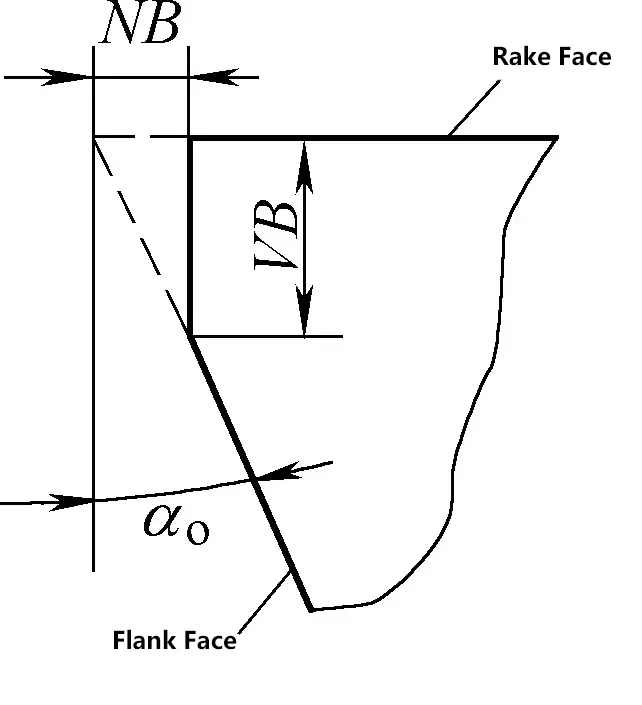

Otomatik üretimde kullanılan son işlem takımları için aşınma kriterleri genellikle iş parçası doğruluğu gereksinimlerine göre belirlenir. Bu gibi durumlarda, radyal aşınma miktarı NB, Şekil 12'de gösterildiği gibi genellikle ölçüm standardı olarak kullanılır.

4. Takım ömrü

Yeni taşlanmış bir takımın kesmeye başlamasından aşınma miktarının aşınma kriterlerine ulaşmasına kadar geçen kesme süresine takım ömrü denir. İki yeniden taşlama arasındaki saf kesme süresi olan T ile gösterilir. Net kesme süresini ifade eder ve takım ayarı, ölçüm, hızlı ilerleme, boşta vuruşlar vb. için kullanılan kesme dışı süreyi içermez.

Takım ömrü, bir takımın başlangıçtan elden çıkarılmasına kadar kullanıldığı sürenin toplamıdır, yani her yeniden taşlamadan sonraki ömrün toplamıdır. Modern üretimde, körü körüne daha uzun takım ömrü peşinde koşmak tavsiye edilmez. Amaç, ürün kalitesi, üretim verimliliği ve işleme maliyetlerini göz önünde bulundururken takım ömrünü en üst düzeye çıkarmak olmalıdır.

V. İş parçası yüzey pürüzlülüğünü azaltma yöntemleri

Yüzey pürüzlülüğü, işlenmiş yüzeydeki küçük aralıklı ve küçük tepe-vadi düzensizliğini ifade eder. İki tepe veya iki vadi (dalga boyu) arasındaki mesafe çok küçüktür (1 mm'den az) ve çıplak gözle ayırt edilmesi zordur, bu nedenle mikroskobik geometrik şekil hatalarına aittir. Yüzey pürüzlülüğü ne kadar küçükse, yüzey o kadar pürüzsüzdür. Yüzey pürüzlülüğünün büyüklüğü, mekanik parçaların performansı üzerinde önemli bir etkiye sahiptir.

Yüzey pürüzlülüğü için değerlendirme parametreleri arasında Ra profilinin aritmetik ortalama sapması, Rz düzensizliklerinin on noktalı yüksekliği ve Ry profilinin maksimum yüksekliği yer alır. Ra parametresi, yükseklik yönündeki yüzey mikroskobik geometrik şeklinin özelliklerini tam olarak yansıtabildiğinden ve geometrik ölçüm yöntemi nispeten basit olduğundan, standartlar tarafından öncelikli seçim olarak önerilen en temel değerlendirme parametresidir.

İşlenmiş yüzeyin yüzey tabakasının yüzey pürüzlülüğü ve fiziksel-mekanik özellikleri, işlenmiş yüzeyin yüzey kalitesini değerlendirmek için standartlardır. Yüzey pürüzlülüğünün aşınma direnci, korozyon direnci, yorulma dayanımı ve mekanik özellikler üzerinde önemli bir etkisi vardır. uydurma parçaların özellikleri. Yüzey pürüzlülüğünün nasıl azaltılacağı da kesme prensibi araştırmalarındaki önemli içeriklerden biridir.

1. İş parçası yüzey pürüzlülüğünü etkileyen faktörler

(1) Artık alan

İş parçası üzerindeki işlenmiş yüzey, takımın ana ve ikincil kesme kenarlarının kesilmesiyle oluşur. İki kesme kenarı tarafından işlenmiş yüzeyde kesilmeden bırakılan parçanın kesit alanı, Şekil 13'te gösterildiği gibi artık alan olarak adlandırılır. Şekilden, artık alan ne kadar büyük ve yüksekliği ne kadar yüksekse, yüzey pürüzlülük değerinin o kadar büyük olduğu görülebilir.

Ayrıca, kesme kenarının pürüzlülüğü de iş parçası yüzeyinin işleme kalitesini etkiler. Kesme kenarı ne kadar pürüzsüz ve keskin olursa, işlenen yüzeyin yüzey pürüzlülük değeri o kadar düşük olur.

Kesme sırasında, takım ucu yarıçapı ve yan yüzün sıkıştırılması ve sürtünmesinden kaynaklanan plastik deformasyon, artık alanı bozacak ve böylece işlenmiş iş parçası yüzeyinin yüzey pürüzlülük değerini artıracaktır.

(2) Pul benzeri çapaklar

Plastik metalleri çok küçük bir takım eğim açısı ve çok düşük bir kesme hızı ile keserken, kesme hızı yönüne neredeyse dik olan enine çatlaklar ve kısaca çapak olarak adlandırılan pul benzeri çapaklar iş parçası yüzeyinde görünecektir. Tarak çapakları ortaya çıktığında, yüzey pürüzlülüğü değerini artırabilirler.

(3) Yerleşik kenar

Plastik metalleri orta hızlarda keserken bir yığma kenar oluştuktan sonra, yığma kenar hem düzensiz hem de kararsız olduğundan, bir yandan düzensiz parçaları kesme için kesme kenarının bir kısmının yerini alır ve iş parçası yüzeyinde değişen derinliklerde oluklar oluşturur. Diğer yandan, kopan yığma kenarın bir kısmı işlenen yüzeye gömülür ve iş parçasının yüzey pürüzlülük değerini artıracak sert noktalar ve çapaklar oluşturur.

(4) Titreşim

Takımlar, iş parçaları ve takım tezgahı bileşenleri tarafından üretilen periyodik titreşimler, iş parçasının işlenmiş yüzeyinde periyodik titreşim izlerine neden olarak yüzey pürüzlülük değerini önemli ölçüde artıracaktır.

2. İş parçası yüzey pürüzlülüğünü azaltma yöntemleri

Kesme işlemlerinde, iş parçasının yüzey pürüzlülük değerinin çizim gereksinimlerini karşılamadığı tespit edilirse, öncelikle artan yüzey pürüzlülük değerinin şekli ve nedeni dikkatlice gözlemlenmeli ve analiz edilmeli, yüzey pürüzlülük değerindeki artışı etkileyen ana faktörler belirlenmeli ve ardından hedeflenen çözümler önerilmelidir.

Aşağıda, yüksek iş parçası yüzey pürüzlülüğü değerlerine neden olan birkaç yaygın olay bulunmaktadır (bkz. Şekil 14).

a) Yüksek kalıntı yüksekliği

b) Yüzey çapakları

c) Talaş sürükleme izleri

d) Titreşim işaretleri

(1) Artık alan yüksekliğinin azaltılması

Şekil 14'ten görülebileceği gibi, büyük kesme kenarı açısını, küçük kesme kenarı açısını ve ilerleme hızını azaltmanın yanı sıra takım ucu yarıçapını artırmak da artık alan yüksekliğini azaltabilir. Bunları uygularken aşağıdaki hususlara dikkat edilmelidir:

1) Genel olarak, küçük kesme kenarı açısının azaltılması, yüzey pürüzlülüğü değerlerinin azaltılmasında daha belirgin bir etkiye sahiptir. Ancak, büyük kesme kenarı açısının azaltılması k r radyal direnci artıracak ve bu da teknolojik sistemin rijit olmaması durumunda titreşime neden olabilecektir.

2) Takım ucu yarıçapının uygun şekilde artırılması yüzey pürüzlülüğü değerlerini azaltabilir. Ancak, takım ucu yarıçapı çok büyükse ve takım tezgahı rijitlikten yoksunsa, radyal direnci artıracak ve titreşime neden olacak, bu da yüzey pürüzlülüğü değerlerini artıracaktır.

3) İlerleme hızının azaltılması ve kesme hızının artırılması da yüzey pürüzlülüğü değerlerini azaltabilir.

(2) Yerleşik kenar ve çizik izlerinin önlenmesi

Yığma kenar oluşumu, kesme hızı değiştirilerek bastırılabilir. Yüksek hızlı çelik tornalama takımları için kesme hızı düşürülmelidir (v c <5m/dak) ve kesme sıvısı eklenmelidir; karbür tornalama takımları için kesme hızı artırılmalıdır (yığılmış kenar oluşma olasılığının en yüksek olduğu orta hız aralığından kaçınılmalıdır, v c =15~30m/dak).

Tornalama takımının eğim açısının artırılması, yığma kenar oluşumunu etkili bir şekilde bastırabilir, ancak kesme kenarının yeterli mukavemeti sağlanmalıdır. Ayrıca, kesici kenarın yüksek yüzey pürüzlülüğü de iş parçası yüzeyinde çapaklara neden olacaktır. Bu nedenle, talaş ve yan yüzeylerin yüzey pürüzlülüğünü azaltmak ve kesici kenarı her zaman keskin tutmak için çaba gösterilmelidir.

(3) Parlak noktaların aşınmasını önleme

Takım ciddi şekilde aşındığında, işlenen yüzeyde parlak noktalar veya parlak noktalar görünecek ve kesme sırasında gürültü oluşacaktır. Aşınmış kesme kenarı, iş parçası yüzeyindeki parlak izleri sıkıştırarak yüzey pürüzlülük değerini artıracaktır. Bu durumda, takım derhal yeniden taşlanmalı veya değiştirilmelidir.

(4) Talaşların işlenmiş yüzeyi çizmesini önleme

Talaş çekmeden etkilenen iş parçalarının yüzeyi, işlenmiş yüzeyde bazı düzensiz sığ çizikler gösterecektir. Pozitif talaş açısına sahip bir kesici takımın seçilmesi, talaş akışının iş parçasının işlenmemiş yüzeyine doğru yönlendirilmesi ve uygun talaş kırma oluğu önlemlerinin alınması bu fenomeni etkili bir şekilde önleyebilir ve engelleyebilir.

(5) Gevezelik izlerini önleyin ve ortadan kaldırın

Tornalama sırasında oluşan titreşimler, iş parçası yüzeyinde periyodik enine veya boyuna gevezelik izlerine neden olabilir. Bunu gidermek için aşağıdaki hususlara dikkat edilmelidir:

1) Makine aleti yönleri.

Torna kurulumunun stabilitesini artırın; iş mili boşluğunu ayarlayın, yatak doğruluğunu artırın; orta ve küçük kızak şeritlerinin boşluğunu 0,04 mm'den daha aza ayarlayın ve sorunsuz ve kolay hareket sağlayın.

2) Araç yönleri.

Takım sapı rijitliğini iyileştirin; uygun takım geometrisi parametrelerini seçin ve düzenli olarak temiz ve keskin kesme kenarlarının bakımını yapın.

3) İş parçası yönleri.

İş parçasının montaj rijitliğini artırın, iş parçasının çıkıntı uzunluğunu en aza indirin; kelepçeleme yöntemini değiştirin; uzun, ince iş parçalarıyla çalışırken destek için merkez dayanakları veya takipçi dayanakları kullanın.

4) Kesme parametreleri yönleri.

Daha küçük kesme derinliği ve ilerleme hızı seçin, kesme hızını değiştirin veya azaltın.

(6) Uygun kesme sıvısı seçimi, yeterli soğutma ve yağlama sağlanması

Doğru kesme sıvısı seçimi, biriken kenar ve tufal oluşumunu ortadan kaldırmak ve yüzey pürüzlülüğünü azaltmak için etkili bir yöntemdir. Yeterli soğutma ve yağlama, kesme direncini azaltabilir, kesme sıcaklığını düşürebilir ve takım ömrünü uzatabilir.