I. Kuru kesme işleminin anlaşılması

Kesme işlemlerinde, kesme sıvısı ilavesi kesme sıcaklığını düşürmede, talaş kırmada ve talaş kaldırmada iyi bir rol oynar, ancak aynı zamanda birçok dezavantajı da vardır. Örneğin, büyük bir kesme sıvısı sirkülasyon sisteminin bakımı çok fazla fon gerektirir; aynı zamanda, periyodik olarak koruyucu eklemek ve kesme sıvısını değiştirmek gerekir, bu da birçok maliyeti artırır.

Ayrıca, kesme sıvılarında bulunan ve işçi sağlığı için tehdit oluşturan zararlı maddeler nedeniyle kesme sıvılarının kullanımı da kısıtlanmaktadır. Sonuç olarak kuru kesim teknolojisi ortaya çıkmıştır. Yeni bir teknoloji olarak kuru kesimin bazı yeni sorunları ve açıklığa kavuşturulması gereken birçok muğlak anlayışı vardır.

Bu amaçla, Amerika Birleşik Devletleri'ndeki Michigan Teknoloji Üniversitesi (MTU) kapsamlı anketler ve karşılaştırmalı kesme deneyleri gerçekleştirerek kesme sıvıları kullanımının işçi sağlığı, takım ömrü, kesme kuvvetleri ve torkları ile işleme kalitesi üzerindeki etkilerini derinlemesine analiz etmiş ve incelemiş, böylece insanların yeni bir teknoloji olarak kuru kesme konusundaki anlayışını geliştirmiştir.

1. İşçi sağlığı

MTU tarafından yürütülen kapsamlı anket araştırması, kesme sıvılarının kullanımının üretim ortamını bozacağına ve uzun süreli maruziyetin cilt hastalıkları ve bronşite yol açarak çalışanların sağlık ve güvenliğini tehdit edebileceğine inanmaktadır.

Bu nedenle, birçok ülke katı çevre sağlığı standartları belirlemiştir. Örneğin, ABD Çevre Koruma Ajansı (EPA) havadaki zararlı maddelerin izin verilen içeriğinin orijinal 5.0mg/m³ değerinden 0.5mg/m³ değerine düşürülmesi gerektiğini belirtmiştir.

Ayrıca, havadaki zararlı maddelerin izin verilen partikül (PM) çapı orijinal 10μm'den 2.5μm'ye düşmüştür. Bu standardı karşılamak için, yüksek hassasiyetli kesme sıvısı filtrasyon cihazlarına ve hava temizleme ekipmanlarına ihtiyaç duyulur, bu da üretim maliyetlerini büyük ölçüde artırır. Bu açıdan bakıldığında, kesme sıvılarının kullanımının getirdiği avantajları çok aşmaktadır.

2. Takım ömrü

Genel olarak kesme sıvısı eklemenin takım ömrünü artırabileceğine inanılır. Bununla birlikte, MTU tarafından gerçekleştirilen kesme deneyleri kesme hızı v=130m/dak koşulları şunu göstermiştir: kesme sıvısı ile kesme yaparken, ekleme işleminin süreksizliği ve soğutmanın düzensizliği nedeniyle, takım düzensiz alternatif soğuk ve sıcak değişimlere uğrar, bu da takım ucunda kolayca çatlaklara neden olur, takım hasarına yol açar ve takım ömrünü büyük ölçüde azaltır.

3. Yüzey pürüzlülüğü

MTU, işleme malzemesi olarak alüminyum alaşımları (Al304 ve Al390), kaplamasız karbür matkaplar kullanarak ve tipik olarak delmede kullanılan kesme parametrelerini seçerek 100'den fazla delme testi gerçekleştirdi. Sonuçlar, kesme sıvısı ile ıslak kesime kıyasla, kesme sıvısı olmadan kuru kesimin iç deliğin yüzey pürüzlülük değerini iki kat artırdığını göstermiştir.

Bu nedenle, iç delik yüzey pürüzlülüğü için yüksek gereksinimleri olan parçalar için kuru kesimden mümkün olduğunca kaçınılmalıdır. Bununla birlikte, delik işleme alüminyum alaşımlarının karşılaştırmalı kesme testlerinde, aynı işleme koşulları altında, iç deliğin yüzey pürüzlülüğünün kesme sıvısı eklenip eklenmemesiyle neredeyse hiçbir ilişkisi olmadığı bulunmuştur.

4. Kesme kuvveti ve tork

MTU tarafından gerçekleştirilen delme testleri (yukarıdaki ile aynı koşullar altında), kesme sıvısı eklemenin özellikle kapalı tip kesme işlemlerinde matkaba etki eden kesme kuvvetini ve torku önemli ölçüde azaltabileceğini göstermiştir. Diş açma, derin delik broşlama, testere ile kesme vb. için yapılan kesme testleri de bu noktayı tamamen doğrulamıştır.

Benzer şekilde, alüminyum alaşımlarının delinmesi için yapılan karşılaştırmalı kesme testlerinin sonuçları, aynı işleme koşulları altında, kesme sıvısı eklense de eklenmese de, delme takımına etki eden kesme kuvveti ve torkun temelde değişmeden kaldığını kanıtlamıştır.

5. Kesme ısısı ve iç delik boyutsal doğruluğu

MTU, iç delik delme testleri sırasında farklı zaman aralıklarında ve farklı eksenel ve radyal konumlarda kesme sıcaklığı ölçümleri gerçekleştirmiş ve kesme sıcaklıklarının ilgili sonlu eleman analizini yapmıştır.

Sonuçlar, kesme sıvısı eklenmemesinin iç deliğin farklı konumlarında kesme sıcaklığını artıracağını ve böylece iç delik boyutlarını büyüteceğini göstermiştir. Bu nedenle, iç delik boyutsal doğruluğu için yüksek gereksinimleri olan parçaların işlenmesi için, kesme sıvısı eklenip eklenmeyeceği gerçekten bir sorudur.

MTU tarafından yürütülen kapsamlı araştırma, kesme sıvısı ekleme ve tamamen kuru kesme koşulları altında yapılmıştır. Kapalı tip kesme işlemleri için uygun bir teknik yöntemle uygun miktarda kesme sıvısı kullanılırsa, işlenen iş parçasının boyutsal doğruluğu, yüzey pürüzlülüğü, kesme kuvveti ve torku ve diğer göstergeler, kesme sıvısı eklenmiş koşullara göre önemli ölçüde daha iyidir.

Örneğin, delme işleminde, içi boş matkap çubuğu aracılığıyla iş parçasının delme alanına hava soğutma veya kuruya yakın soğutma yöntemlerinin kullanıldığı mevcut deneyler, kesme sıvısı eklenmiş koşullardan daha iyi sonuçlar göstermektedir.

Yukarıdaki hususlara dayanarak, parça boyutsal doğruluğu ve yüzey pürüzlülüğü için düşük gereksinimleri olan kapalı olmayan kesme işlemleri için kuru kesmenin tamamen benimsenebileceğine inanılmaktadır.

Boyutsal doğruluk ve yüzey pürüzlülüğü için yüksek gereksinimleri olan kapalı olmayan ve kapalı kesme işlemleri için, kaçınılmaz olarak üretim maliyetlerini artıracak olan iş mili hızını artırmak ve ilerleme hızını azaltmak gibi bir dizi teknik önlem alınması gerekir.

Ancak, hesaplama ve analizden sonra, bu maliyetler kesme sıvısının ortadan kaldırılmasıyla tasarruf edilen maliyetlere hemen hemen eşdeğerdir. Yeni takım malzemelerinin kullanılması ve yüksek hızlı kesme teknolojisinin benimsenmesi gibi en son üretim teknolojilerinin benimsenmesiyle birlikte, bunlar geleneksel işleme teknolojilerinin yerini tamamen alabilir. Bu nedenle, kuru kesme işleminin çok iyi gelişme beklentileri vardır.

II. Kuru kesim işleminin çağrışımları

Şu anda, çoğu makine parçası işleme, özellikle de yüksek otomasyonlu CNC makinelerinde, işleme merkezlerinde ve otomatik hatlarda işleme, çoğunlukla kesme sıvısı kullanmaktadır. Kesme sıvısının ana işlevleri talaş kaldırma, kesme sıcaklığını düşürme ve yağlamadır.

Bununla birlikte, çevrenin korunması ve sürdürülebilir kalkınma bilincine verilen önemin artmasıyla birlikte, kesme işlemlerinde büyük miktarlarda kesme sıvısı kullanan işleme yöntemleri çeşitli kısıtlamalara tabi tutulmuştur.

Kesme sıvılarından kaynaklanan kirlilik, çevredeki ortama ve operatörlere zarar verebilir. Kesme sıvılarının parçalar ve kesme yüzeyleri üzerinde oluşturduğu yapışıklıkların temizlenmesi sadece "ikincil kirliliğe" neden olmakla kalmaz, aynı zamanda üretim maliyetlerini de artırır.

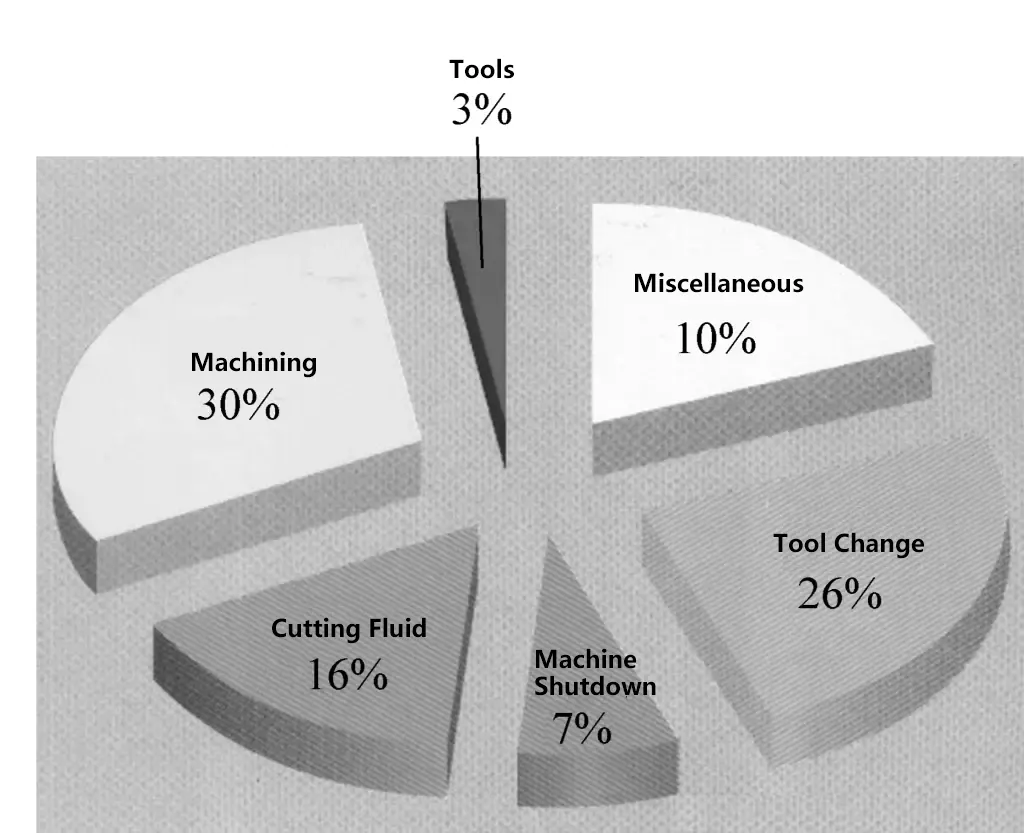

Alman VDMA ve Japonya Hassas Mühendislik Derneği tarafından yapılan çalışmalar, kesme işlemlerinde kesme sıvılarının maliyetinin toplam üretim işleme maliyetlerinin yaklaşık 13% ila 17%'sini oluşturduğunu, takım maliyetlerinin ise Şekil 1'de gösterildiği gibi genellikle toplam maliyetin yalnızca 2% ila 4%'sini oluşturduğunu göstermektedir.

Kuru kesme işlemi, basitçe ifade etmek gerekirse, kesme işlemi sırasında herhangi bir kesme sıvısı kullanmayan bir işleme yöntemidir. Metal kesme teknolojisinin doğduğu günden bu yana hem kuru kesme hem de ıslak kesme yöntemleri mevcuttur. Bu nedenle, kuru kesme yöntemi prensipte yeni değildir ve üretimde nispeten uzun bir süredir uygulanmaktadır (dökme demirin kuru frezelenmesi gibi).

Bununla birlikte, çağrışımı eskisinden çok farklıdır, çünkü burada kuru kesme işlemi artık dökme demir malzemelerin işlenmesi ve geleneksel doğal yöntemlerle sınırlı değildir, ancak yeni teorilerin ve yeni süreçlerin oluşturulması yoluyla, tüm malzeme işleme ve tüm işleme yöntemleri için kuru kesme işleminin benimsenmesini amaçlamaktadır.

Kuru kesim, sadece kesme sıvılarının kullanımını durdurmak değil, kesme sıvılarının kullanımını durdururken veya en aza indirirken kesme işleminde yüksek verimlilik, yüksek ürün kalitesi, yüksek takım ömrü ve güvenilirlik sağlamaktır. Bu, gerçek kuru kesim işlemine ulaşmak için geleneksel kesimde kesme sıvılarının rolünü yüksek performanslı kuru kesme takımları, makine takımları ve yardımcı tesislerle değiştirmeyi gerektirir.

Kuru kesme işlemi, takım malzemeleri, takım kaplamaları, takım geometrik yapıları, işleme makineleri, kesme parametreleri, işleme yöntemleri vb. gibi çeşitli yönleri içerir. Üretim teknolojisinin malzeme teknolojisi ve bilgi, elektronik ve yönetim gibi disiplinlerle kesişimi ve entegrasyonudur.

Kuru kesme, tornalama, frezeleme, delme ve delik açma gibi kesme işlemlerinde kesme sıvılarının olumsuz etkilerini ortadan kaldırarak işleme maliyetlerinden büyük ölçüde tasarruf etmek ve ekolojik çevreyi korumak anlamına gelir.

Şu anda, Avrupa ve Japonya gibi endüstriyel olarak gelişmiş ülkeler kuru kesim teknolojisinin geliştirilmesine ve uygulanmasına büyük önem vermektedir. İstatistiklere göre, Avrupa endüstrisinde, yaklaşık 10% ila 15% işleme kuru kesme işlemlerini benimsemiştir.

İmalat endüstrisi 21. yüzyılda yeşil çevre koruma konusunda giderek daha yüksek gereksinimlere sahip olmaktadır. Yeşil bir üretim süreci olarak kuru kesme teknolojisi, kaynak tasarrufu, çevre koruma ve maliyet azaltma açısından önemli bir yere sahiptir. Takım tezgahı teknolojisi, takım teknolojisi ve ilgili süreçler üzerine araştırmaların derinleşmesiyle birlikte, kuru kesme teknolojisi kesinlikle metal kesmenin ana teknik aracı haline gelecek ve yaygın olarak uygulanacaktır.

Şu anda, kuru kesme işleminin kapsamı hala nispeten sınırlıdır, ancak derinlemesine araştırma ve yaygın uygulama, işleme alanında sıcak bir konu haline gelmiştir.

İsrailli uzmanlar kuru kesimin "günümüzde hala çok karmaşık bir alan olduğunu, soğutma kesme sıvısını kapatıp başka bir takım sipariş etmek kadar basit olmadığını" düşünüyor. Son yıllarda, yüksek hızlı kesme süreçleri geliştirilirken, endüstriyel olarak gelişmiş ülkelerdeki mekanik imalat endüstrisi, mevcut takım malzemelerini kullanarak kuru kesme için yeni süreçler araştırıyor.

Anlamlı ve ekonomik olarak uygulanabilir kuru kesme işlemi, belirli sınır koşullarının dikkatli analizine ve kuru kesme işlemini etkileyen karmaşık faktörlerin ustalığına dayanmalı ve kuru kesme işlemi sistemlerinin tasarımı için gerekli veri ve bilgileri sağlamalıdır.

III. Kuru kesme işleminin özellikleri

Kesme sıvısının olmaması nedeniyle, kesme işlemlerinde kesme sıvısı kullanımının neden olduğu bir dizi olumsuz etkiyi tamamen ortadan kaldırır. Islak kesme ile karşılaştırıldığında, kuru kesme aşağıdaki özelliklere sahiptir:

- Oluşan talaşlar temizdir, kirlenmez ve geri dönüşümü ve işlenmesi kolaydır.

- Talaşlı imalatta kullanılan kesme sıvılarının iletimi, filtrasyonu ve geri dönüşümü ile ilgili ekipman ve maliyetleri ortadan kaldırır, üretim sistemini basitleştirir ve üretim maliyetlerini azaltır.

- Kesme sıvılarının kullanımı ve talaş işleme ile ilgili maliyetlerden tasarruf sağlar.

- Çevre kirliliğine veya kesme sıvılarının kullanımıyla ilişkili güvenlik ve kalite olaylarına neden olmaz.

Bu özelliklerinden dolayı kuru kesme, temiz üretim süreci araştırmalarında sıcak konulardan biri haline gelmiş ve tornalama, frezeleme, delme ve delik işleme operasyonlarında başarıyla uygulanmıştır.

Aynı koşullar altında ıslak kesimle karşılaştırıldığında, kuru kesimin aşağıdaki dezavantajları da vardır:

- Doğrudan işleme enerji tüketimi (deformasyon enerjisi ve sürtünme enerjisi) artar ve kesme sıcaklığı yükselir.

- Takım/çip temas alanındaki sürtünme durumu ve aşınma mekanizması değişerek takım aşınmasını hızlandırır.

- Yüksek termoplastiklik nedeniyle talaşların kırılması ve kontrol edilmesi zordur, bu da talaş toplama ve çıkarmayı daha zor hale getirir.

- İşlenmiş yüzey kalitesi bozulmaya meyillidir.