Lazer kaynak makinelerinin çalışması esnektir ve yaygın olarak uygulanabilir, bu da onları endüstriyel işlemede oldukça aranan hale getirir. Lazer kaynağı genellikle metal malzemelerin kaynağında kullanılır. Lazer kaynak makinesi, metal yüzeyi yüksek yoğunluklu bir lazer ışını ile ışınlayarak metalin erimesine ve ardından soğuyup katılaşmasına neden olur.

Geleneksel kaynak makineleri ile karşılaştırıldığında, lazer kaynak maki̇neleri̇ üstün işleme kalitesi, minimum deformasyon ve iki kat verimlilik sunar.

Daha iyi kaynak sonuçları elde etmek, ısı etkisini azaltmak ve mukavemet ve sertlik sağlamak için, lazer kaynağının sonucunu etkileyen faktörleri tanıtmak için 1500W lazer kaynak makinesi örneğini kullanacağız.

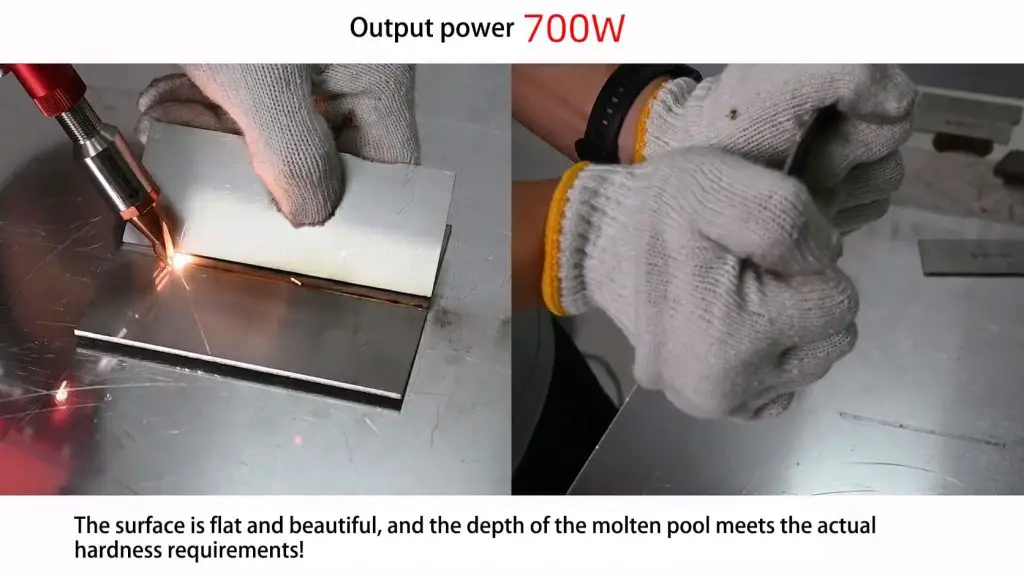

1. Güç

Malzemenin kalınlığı, gerekli lazer kaynak makinesinin gücünü belirler. Lazer kaynak işlemi sırasında, çıkış gücünün çok yüksek veya çok düşük olması füzyon derinliğini etkileyecektir.

- Gösteri Makinesi: 1500W El Kaynak Makinesi

- Örnek: 2mm Paslanmaz Çelik

Yukarıdaki görüntüden de görülebileceği gibi, çıkış gücü sacın kalınlığını büyük ölçüde etkiler, sadece görünüm kalitesini etkilemekle kalmaz, aynı zamanda kaynak işlemimizin mekanik özelliklerini de etkiler. Bu nedenle, hata ayıklama işlemi sırasında, daha iyi parametre ayarı için öncelikle etkin güç aralığının onaylanması önerilir.

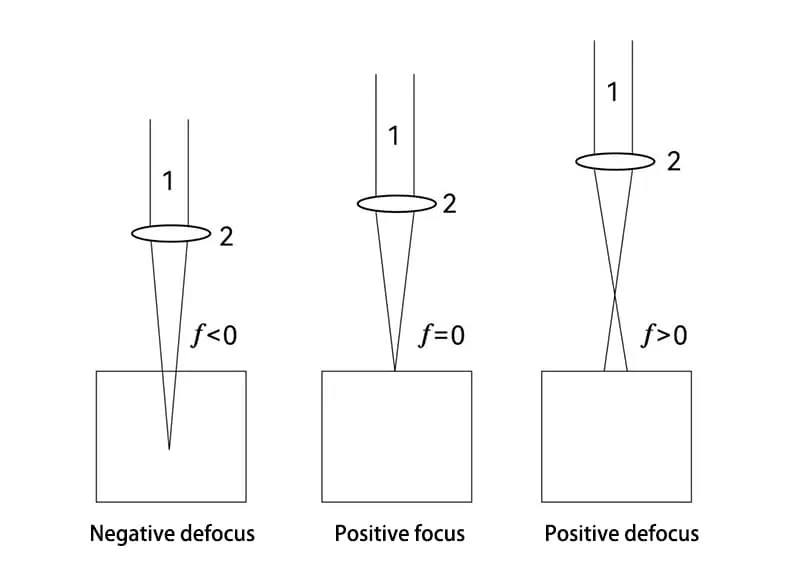

2. Odak uzaklığı

Odak uzaklığı, malzeme yüzeyinden kaynak sırasında odaklanmış lazer ışınının en küçük noktasına kadar olan mesafeyi ifade eder. Lazer odağı ışık noktasının merkezi olduğundan, güç yoğunluğu çok yüksekse, bir deliğe buharlaşması kolaydır. Lazer odağından uzakta, güç yoğunluğu dağılımı nispeten eşittir.

Bu nedenle, kaynak işlemi sırasında, daha iyi kaynak sonuçları elde etmek için odaktan malzeme yüzeyine olan mesafeyi (odak dışı olarak da bilinir) değiştirmemiz gerekir. Defokusun boyutu, kaynak kalitesi üzerinde belirli bir etkiye sahip olan güç yoğunluğunu ve ışık noktasını değiştirebilir.

Defokus, pozitif defokus ve negatif defokus olarak ikiye ayrılır. Pozitif defokus kullanıldığında, füzyon derinliği azalır, füzyon genişliği hafifçe artar ve kaynak sıçraması azalır. Negatif defokus kullanıldığında, füzyon derinliği artar, füzyon genişliği hafifçe artar ve kaynak sıçraması azalır.

Defokus F=0 (odakta) olduğunda, lazer güç yoğunluğu artar ve kaynak sırasında sıçrama olur. Gerçek uygulamalarda, ince plakalar kaynaklanırken, füzyon derinliği küçüktür, bu nedenle pozitif defokus kullanmak uygundur.

Füzyon derinliği daha büyük olduğunda, negatif defokus kullanılır (defokus çok uzaksa, etki belirgin olmayacaktır ve enerjinin dağılma olasılığı daha yüksektir).

3. Genişlik

Genişlik, belirli bir dönüş açısında yansıtıcı ayna üzerinde belirli bir hızda ileri geri yansıyan lazer ışınının oluşturduğu belirtilen genişliği ifade eder. Genişlik küçük olduğunda, konsantre ve yüksek yoğunluklu lazer enerjisi elde edilebilir. Genişlik büyük olduğunda, daha geniş bir lazer enerjisi alanı elde edilebilir.

Kaynak dikişinin genişliği, kaynak dikişinin performansını doğrudan etkiler ve derinlik/genişlik oranında belirli değişikliklere neden olur. Sabit bir hız ve salınım frekansında, genişlik azaltıldığında, kaynak dikişi genişliği ve malzeme yüzeyindeki ısıdan etkilenen alan azalır, füzyon derinliği artar ve kaynak performansı sabit kalır.

Genişlik arttığında, kaynak dikişi genişliği ve malzeme yüzeyindeki ısıdan etkilenen alan artar, enerji dağılımı yoğunlaşmaz ve füzyon derinliği azalır. Daha kalın malzemeler için, derinlik/genişlik oranı ne kadar iyi olursa, kaynak dikişinin performansı da o kadar iyi olur.

4. Frekans

Frekans esas olarak kaynak dikişinin görünümünü ve kalitesini etkiler. Hız sabit olduğunda, lazer frekansı azaltılırsa, kaynak noktalarının üst üste binme oranı azalır ve kaynak dikişinin yüzeyi nispeten pürüzlü olur. Lazer frekansı çok yüksekse, cüruf veya nüfuziyet problemlerinin ortaya çıkması muhtemeldir.

Kaynak işlemi sırasında, işleme malzemelerine ve kaynak gereksinimlerine göre, belirli bir örtüşme oranını sağlamak için uygun bir kaynak frekansı seçilebilir ve kaynak dikişi daha pürüzsüz ve temiz olacaktır.

Artizono'yu Kullanma el lazer kaynağı makinesinde örnek olarak, salınım frekansı 20Hz olduğunda, kaynak dikişi şekli düzgündür ve kaynak dikişinin penetrasyon etkisi sığdır. Uygun bir salınım frekansı iyi kaynak sonuçları elde edebilir.

Kaynak işlemi sırasında, şirketimizin lazer kaynak makinesini kullanarak görünüm ve performans için özel bir gereklilik yoksa, frekans aralığını 14Hz-20Hz olarak ayarlamanızı öneririz.

5. Hız

Hız açısından, yüksek hızlı kaynak, füzyon derinliğini daha sığ hale getirecektir. Genel olarak, ince plakaları veya daha iyi performansa sahip malzemeleri kaynaklarken, yüksek hızlı kaynak kullanılması önerilir ve bunun tersi de geçerlidir.

Kaynak işlemi sırasında hız, kaynak dikişinin estetiğini de etkileyecektir. Düşük hızlı kaynak sarkmaya meyilliyken, yüksek hızlı kaynak düzensiz kaynak dikişlerine neden olabilir.

Ayrıca lazer kaynağının etkisi gaz, malzeme emilim oranı ve dalga formu gibi çeşitli faktörlerden de etkilenir. Gerçek kaynak vakalarında, lazer kaynağının ana parametrelerini işleme ihtiyaçlarına göre esnek bir şekilde ayarlayabilir ve daha iyi kaynak sonuçları elde etmek için birden fazla deneme yapabiliriz.

6. Sonuç

Lazer kaynak teknolojisi kullanılarak üretilen parçalar ve bileşenler yalnızca uygulamaların mükemmel performans gereksinimlerini karşılamakla kalmaz, aynı zamanda üretim verimliliğini de önemli ölçüde artırır.

Geleneksel kaynak teknolojisi ile karşılaştırıldığında, lazer kaynağının ilk yatırım maliyeti daha yüksek olmasına rağmen, kaynağının etkisi göz ardı edilemez. Lazer kaynak teknolojisinin kademeli olarak olgunlaşması, sanayi sektöründe yenilik ve iyileştirme için daha fazla olanak sağlayacaktır.