Kaliteyi etkileyen ana faktörler lazer kesim kabaca iki kategoriye ayrılabilir: lazer kesim sistemi performansının etkisi ve lazer kesim parametrelerinin etkisi. İlki, lazer satın alırken ve bir lazer kesim sistemi kurarken dikkate alınmalıdır, ikincisi ise lazer kesim sırasında parametrelerin nasıl seçileceği ve optimize edileceği ile ilgilidir. lazer kesim işlemi.

Lazer Kesim Sistemi Performansının Kesim Kalitesi Üzerindeki Etkisi

Işın Modu

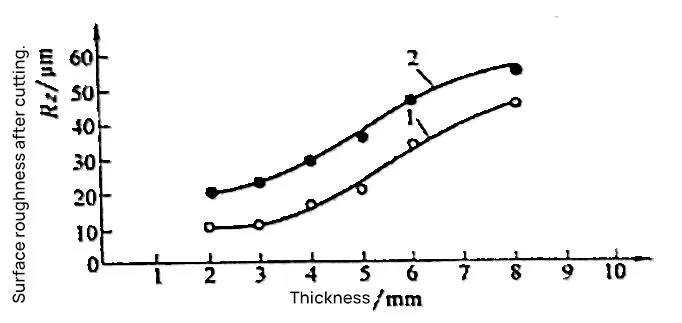

Işın modu ne kadar düşükse, odaklamadan sonra nokta boyutu o kadar küçük, radyan aydınlatma o kadar büyük, çentik o kadar dar ve kesme verimliliği ve yüzey kalitesi o kadar yüksek olur. Şekil 8-8, iki ışın modunun kesme yüzeyinin pürüzlülüğü üzerindeki etki eğrisini göstermektedir. Bir TEM kullanarak00 modlu lazer ile 2 mm kalınlığında bir plakayı kesmek için kesme yüzeyi pürüzlülüğü Rz sadece 0,8μm'dir ve çok düzgün bir seviye elde edilir.

- 1-TEM00

- 2-TEM01

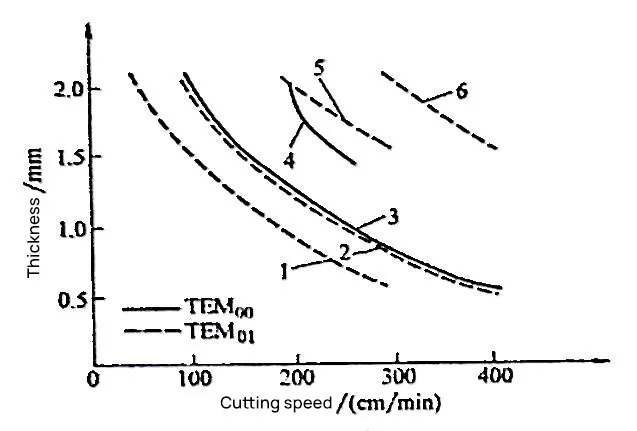

TEM ile kesim kalitesi01 modu biraz daha kötüdür, ancak yine de iyi bir seviyeyi korur. Şekil 8-9, iki ışın modunun kesme hızı üzerindeki etki eğrisini göstermektedir. Şekil 8-9'da görüldüğü gibi, ne zaman kesme 500W TEM00 modlu lazerle 2 mm kalınlığında paslanmaz çelik bir plakanın kesim hızı 2,0 m/dk'ya ulaşabilirken, TEM01 modlu lazerle kesim hızı yalnızca 1,0 m/dk'dır.

- 1, 3-300W

- 2, 4-500W

- 5-800W

- 6-1000W

- Not: Malzeme: SUS304 paslanmaz çelik.

Bu nedenle, daha iyi kesim kalitesi ve daha yüksek kesim verimliliği elde etmek için en iyisi bir TEM00 modlu lazer veya en azından TEM01 Mod. TEM'den daha yüksek modlara sahip lazerler01 kesim kalitesini garanti edemez ve kullanılmamalıdır.

Işın Polarizasyonu

Lazer ışınının polarizasyonu, lazer ışınının kalitesini ve verimliliğini büyük ölçüde etkiler. lazer kesim. Kesme için doğrusal polarize ışık kullanılırsa, kesme yönü ışının polarizasyon yönüne göre değişir, kesme kenarının lazere emilim oranı değişir, böylece lazer kesmenin etkisini etkiler.

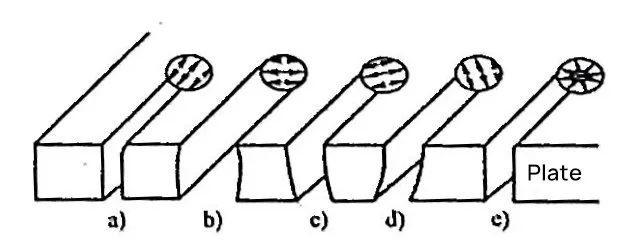

1) Kesme yönü polarizasyon yönüne paralel olduğunda, kesme kenarının lazere emilim oranı en yüksektir, bu nedenle çentik dardır, kesimin dikliği ve pürüzlülüğü düşüktür ve kesme hızı Şekil 8-10a'da gösterildiği gibi hızlıdır.

2) Kesme yönü polarizasyon yönüne dik olduğunda, kesme kenarının lazere yansıma oranı en yüksek, soğurma oranı en küçüktür ve yanal soğurma oranı artar, böylece kesme hızı düşer, kesim genişler ve Şekil 8-10b'de gösterildiği gibi kesme yüzeyinin pürüzlülük değeri de artar.

3) Kesme yönü polarizasyon yönüyle bir açı oluşturduğunda, lazere karşı en yüksek soğurma oranına sahip yön de kesme yönüyle bir açı oluşturur ve Şekil 8-10c ve 8-10d'de gösterildiği gibi çentiğin alt kısmında bir eğimle sonuçlanır.

4) Kesme yönündeki değişiklikler nedeniyle çentik şeklindeki ve kesme yüzeyinin kalitesindeki değişiklikleri önlemek için, kesme için dairesel polarize ışık kullanılmalıdır. Dairesel polarize ışığın elektrik vektör genliği tüm yönlerde eşittir, bu nedenle kesme kenarının lazere olan soğurma oranı kesme yönündeki değişiklikle değişmez ve Şekil 8-10e'de gösterildiği gibi çentik düzgün ve temizdir.

Lazerden çıkan doğrusal polarize ışığı dairesel polarize ışığa dönüştürmek için ışının çıkışına dairesel bir polarizör eklenmelidir.

Nozul ve Gaz Akışı

Yardımcı gazın basıncı ve akışı nozülün yapısı ve boyutuyla ilgilidir ve her ikisi de kalite ve performansı büyük ölçüde etkiler. lazer kesim hızı.

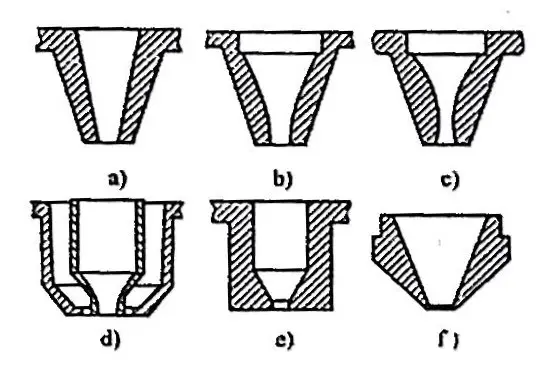

(1) Nozul Yapısı

Şekil 8-11'de lazer kesim nozullarının çeşitli yapısal biçimleri listelenmiştir; bunlar arasında Şekil 8-11a'da gösterilen konik nozul en yaygın kullanılanıdır.

(2) Nozul Açıklığı

Nozul açıklığının boyutu öncelikle ışının düzgün bir şekilde geçebilmesini sağlamalı ve deliğin içindeki ışının nozulun iç duvarına temas etmesini önlemelidir. Açıklık ne kadar küçük olursa, ışını kolime etmek o kadar zor olur, bu nedenle açıklık çok küçük olamaz.

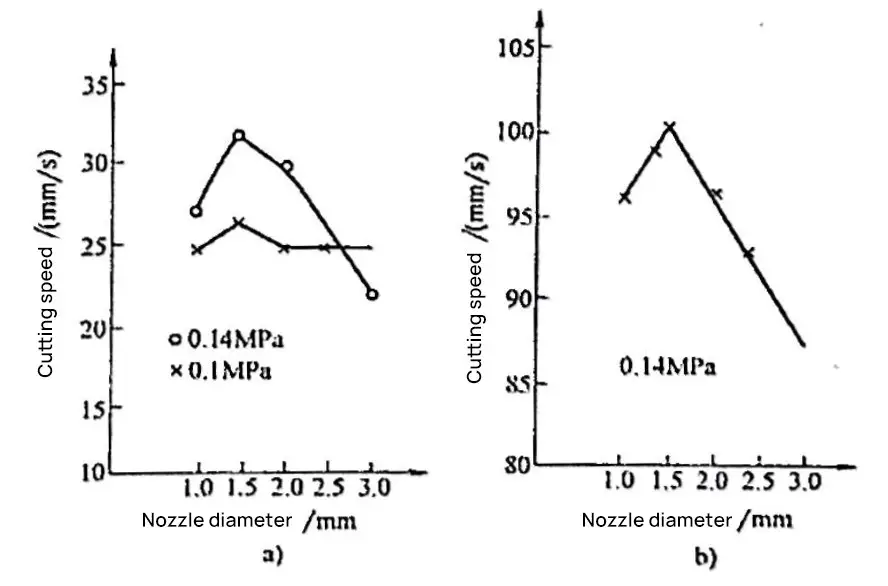

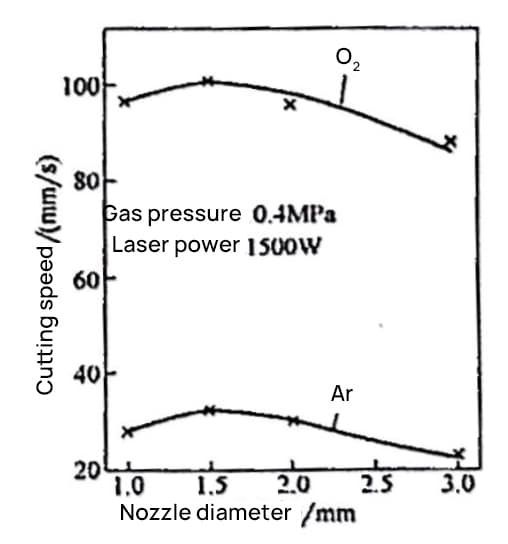

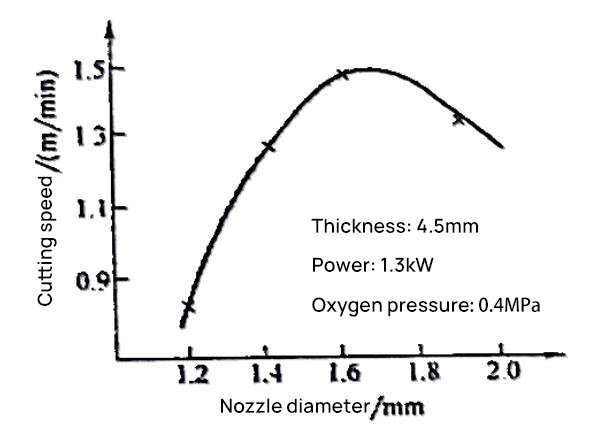

Buna ek olarak, belirli bir yardımcı gaz basıncı altında, nozul açıklığı için optimum bir aralık vardır. Açıklığın çok küçük ya da çok büyük olması, erimiş ürünün yardımcı gaz tarafından çentikte temizlenmesini ve dolayısıyla kesme hızını etkileyecektir. Şekil 8-12 ve 8-13, nozul açıklığının kesme hızı üzerindeki etkisini göstermektedir. kesme hızı 2 mm kalınlığındaki düşük karbonlu çelik plakanın belirli bir lazer gücü ve yardımcı gaz basıncı altında

a) Argon

b) Oksijen

Şekil 8-12 ve 8-13'ten görülebileceği gibi, maksimum kesme hızına ulaşmak için optimum bir nozul açıklığı değeri vardır. Yardımcı gaz olarak ister oksijen ister argon kullanılsın, bu optimum değer yaklaşık 1,5 mm'dir. Kesilmesi zor olan sert alaşımlar üzerinde yapılan lazer kesim testleri, Şekil 8-14'te gösterildiği gibi, optimum nozul açıklığı değerinin de yukarıdaki sonuçlara çok yakın olduğunu göstermektedir.

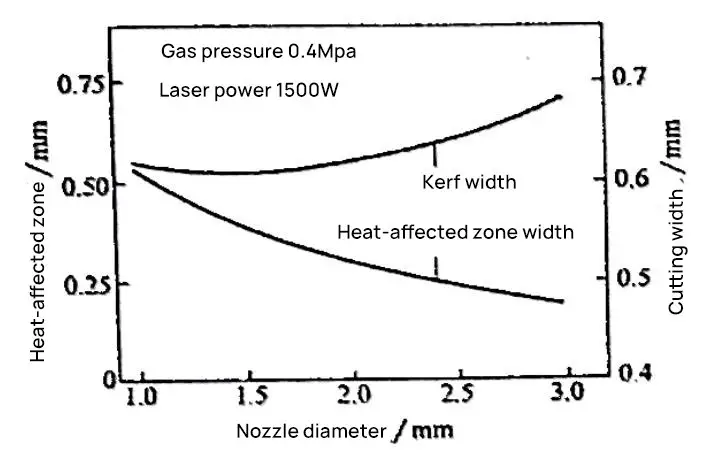

Nozul açıklığı, Şekil 8-15'te gösterildiği gibi, çentik genişliğini ve ısıdan etkilenen bölgenin boyutunu da etkiler. Şekil 8-15'ten görülebileceği gibi, açıklık arttıkça, çentik genişler ve ısıdan etkilenen bölge daralır. Isıdan etkilenen bölgenin daralmasının ana nedeni, yardımcı gaz akışının kesme alanındaki ana malzeme üzerindeki soğutma etkisinin artmasıdır.

(3) Nozul Gaz Basıncı

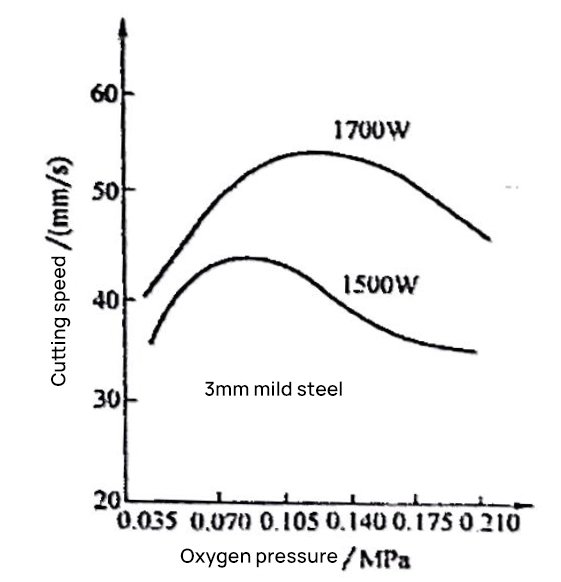

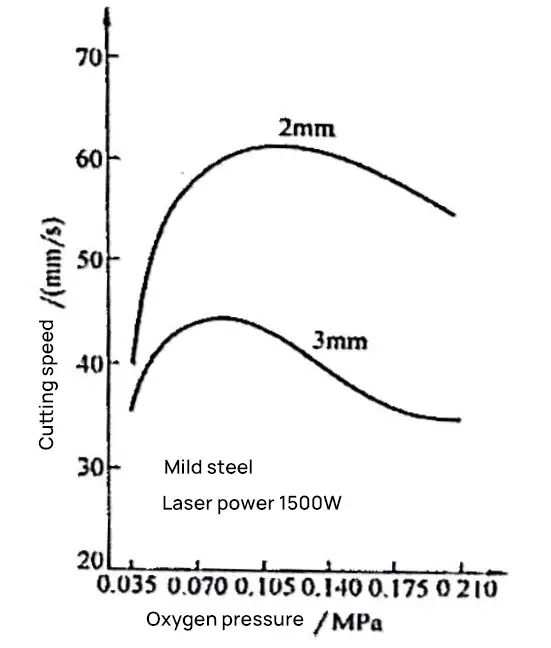

Gaz basıncının artırılması kesme hızını artırabilir, ancak maksimum değere ulaştıktan sonra, basınçtaki daha fazla artış kesme hızında bir düşüşe neden olacaktır.

Şekil 8-16 ve 8-17'den görülebileceği gibi, maksimum kesme hızı lazer gücünün ve iş parçası plakasının kalınlığının bir fonksiyonudur. Yüksek yardımcı gaz basınçlarında kesme hızı düşer. Bu düşüşün nedenleri sadece yüksek hava akımı hızlarının lazer etki alanı üzerindeki gelişmiş soğutma etkisine değil, aynı zamanda hava akımındaki aralıklı şok dalgalarının lazer etki alanı ile etkileşimine de bağlanabilir.

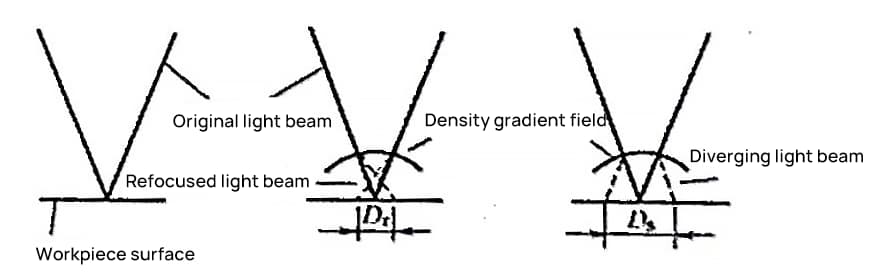

Hava akışında eşit olmayan basınç ve sıcaklığın varlığı, hava akışı alanının yoğunluğunda değişikliklere neden olacaktır. SteenWM ve diğerleri, yüksek gaz basınçları altında, iş parçasının yüzeyinde doğrudan nozülün önünde, şekli ve boyutu gaz basıncına, nozül ucu ile iş parçası arasındaki mesafeye ve nozül açıklığına bağlı olan bir yoğunluk gradyanı alanı olduğunu ölçmüştür.

Bu yoğunluk gradyan alanı, alan içindeki kırılma indisinde değişikliklere neden olur ve böylece lazer ışınının odaklanmasına müdahale ederek Şekil 8-18'de gösterildiği gibi yeniden odaklanmaya veya ışın sapmasına neden olur. Bu girişim eritme verimliliğini etkileyebilir ve bazen mod yapısını değiştirerek kesme kalitesinde düşüşe neden olabilir. Işın çok fazla saparak noktayı çok büyük hale getirirse, normal kesim imkansız hale bile gelebilir.

Lazer Kesim Parametrelerinin Kesim Kalitesi Üzerindeki Etkisi

Odak Konumunun Yüzey Pürüzlülüğü Üzerindeki Etkisi

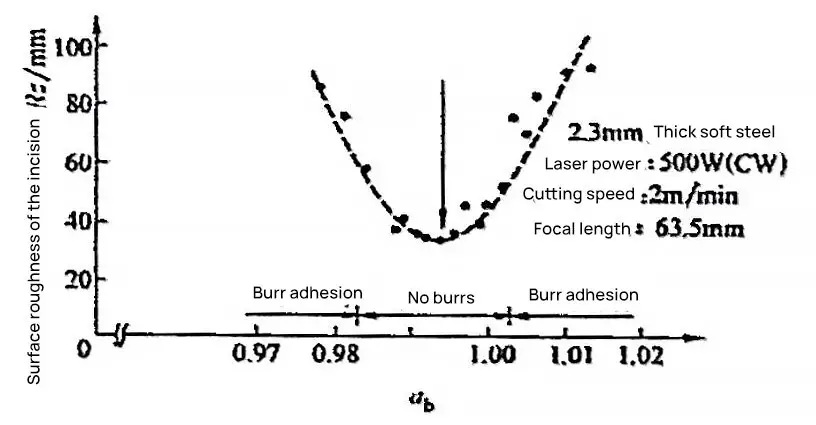

Odak konumunun çentiğin yüzey pürüzlülüğü üzerindeki etkisi Şekil 8-19'da gösterilmektedir; burada Şekil 8-19'daki yatay koordinat, iş parçasından odaklama merceğine olan mesafenin odak uzunluğuna oranıdır.

Şekil 8-19'dan, çentik yüzeyinin en düzgün aralığının şu şekilde olduğu görülebilir: 0,988 <ab< 1,003, bu nedenle genel kesim için odak genellikle iş parçasının yüzeyinin 1 mm altına yerleştirilir.

Lazer Gücü ve Kesme Hızının Kerf Genişliği Üzerindeki Etkisi

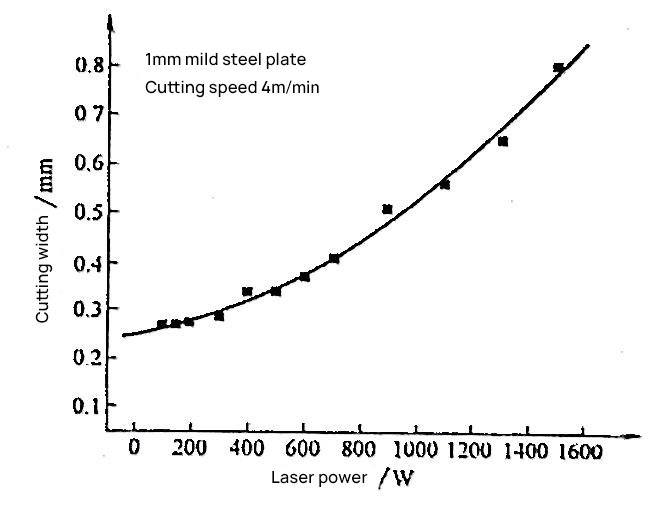

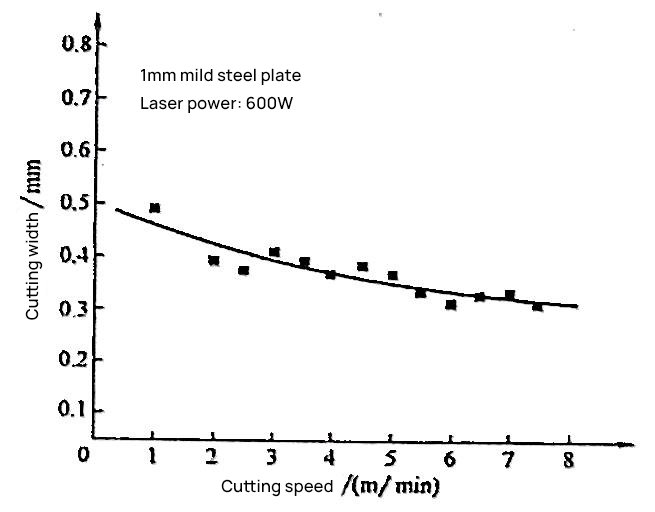

Çentik genişliği, Şekil 8-20 ve 8-21'de gösterildiği gibi lazer gücünün artmasıyla artar ve kesme hızının artmasıyla azalır.

Lazer Gücünün Yüzey Pürüzlülüğü Üzerindeki Etkisi

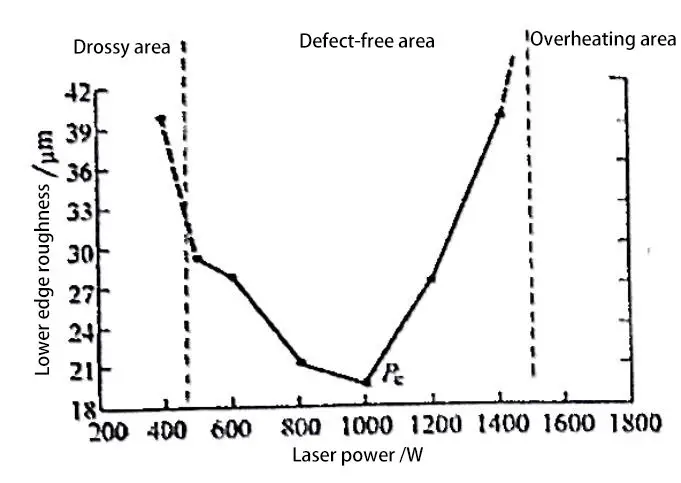

Belli bir tabakta kalınlık ve kesme hızı'de, kesim yüzeyinin pürüzlülüğünün en küçük olduğu optimum bir lazer gücü aralığı vardır. Optimum güç aralığından sapmak pürüzlülüğü artıracaktır; gücün daha da artırılması veya azaltılması aşırı yanma veya cüruf kusuruna neden olacaktır.

Şekil 8-22, alt kenar yakınındaki pürüzlülüğü ölçme yöntemini kullanarak 50 mm/s (yani 3 m/dak) kesme hızında 2 mm kalınlığında düşük karbonlu çelik bir plakayı keserken lazer gücü ile kesme yüzeyi kalitesi arasındaki ilişkiyi göstermektedir. Şekil 8-22'den, lazer gücünün üç alana ayrılabileceği görülebilir: cüruf alanı, hatasız alan ve aşırı yanık alanı.

Not: Düşük karbonlu çelik levha kalınlığı 2mm, v=50mm/s'dir.

1) Lazer gücü çok yüksekse ve çok fazla ısı girişine neden oluyorsa, iş parçasının erime aralığı yüksek basınçlı gaz akışının uzaklaştırabileceği aralıktan daha büyüktür ve erimiş metal gaz akışı tarafından tamamen uzaklaştırılamaz, bu da aşırı yanmaya neden olur.

2) Lazer gücü çok düşükse, ısı yeterli değildir. Alt kenara ne kadar yakınsa, erimiş ürünün sıcaklığı o kadar düşük ve viskozitesi o kadar yüksektir [11], bu nedenle yüksek basınçlı gaz akışı tarafından tamamen uzaklaştırılamaz ve kesme yüzeyinin alt kenarında kalır, bu da cürufla sonuçlanır. Ciddi durumlarda, bir kesim bile oluşturulamaz.

3) Kusursuz alan içinde, kesme yüzeyinin pürüzlülüğünün en küçük olduğu optimum bir lazer gücü aralığı vardır (Şekil 8-22'de yaklaşık 800~1000W).

Kesme Hızının Yüzey Pürüzlülüğü Üzerindeki Etkisi

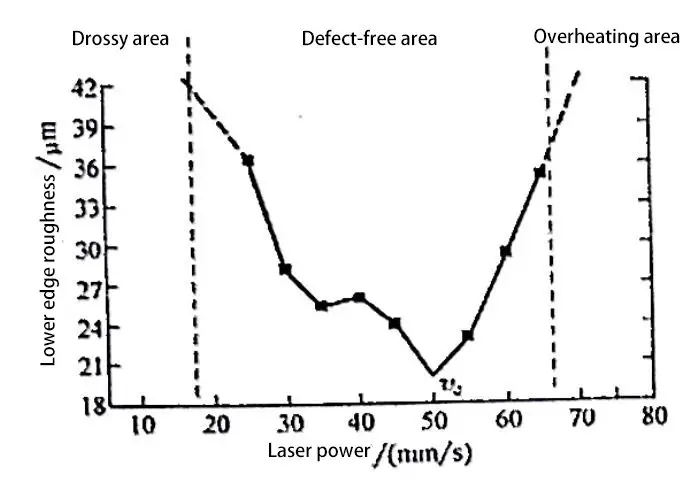

Belirli bir plaka kalınlığında ve lazer gücünde, kesme yüzeyinin pürüzlülüğünün en küçük olduğu optimum bir kesme hızı vardır.

Optimum kesme hızından sapma pürüzlülüğü artıracaktır; kesme hızının daha da artırılması veya azaltılması aşırı yanma veya cüruf kusuruna neden olacaktır [5].

Şekil 8-23, 1000 W lazer gücünde 2 mm kalınlığında düşük karbonlu çelik bir plaka için kesme hızı ve kesme yüzeyi kalitesi arasındaki ilişkiyi göstermektedir ve dikey koordinat alt kenara yakın pürüzlülüktür. Şekil 8-23'ten, kesme hızının aşırı yanık alanı, hatasız alan ve cüruf alanı olarak da bölünebileceği görülebilir.

Kesme hızı çok düşükse, aşırı ısı girişi nedeniyle aşırı yanma meydana gelir; kesme hızı çok yüksekse cüruf oluşur, hatta kesim tamamlanamaz.

Yüksek kesme hızı nedeniyle cüruf oluşmasının nedeni, yetersiz ısı girişi ve erimiş ürünün yüksek viskozitesine neden olan düşük sıcaklığa ek olarak, yüksek kesme hızının kesme cephesinin önemli ölçüde geriye doğru eğilmesine neden olmasıdır (artan takip miktarı), bu da erimiş ürünü uçurmak için gaz akışı için daha da elverişsizdir.

Kusursuz alan içinde, kesme yüzeyinin pürüzlülüğünün en küçük olduğu optimum bir kesme hızı v (Şekil 8-23'te 50 mm/s) vardır.

Not: Düşük karbonlu çelik levhanın kalınlığı 2mm, P=1000W'tır.