Lazer kesim teknolojisi, geleneksel oksiasetilen ve plazma kesim işlemlerine göre önemli avantajlar sunar. Bunlar arasında daha yüksek kesme hızları, daha dar çentik genişlikleri, daha küçük ısıdan etkilenen bölgeler (HAZ), kesme kenarlarının daha dik olması ve daha pürüzsüz kesme yüzeyleri yer alır. Bu avantajlar daha yüksek hassasiyet, daha az malzeme israfı ve daha iyi parça kalitesine katkıda bulunur.

Çok yönlülüğü lazer kesim geniş bir malzeme yelpazesine yayılır ve bu da onu çeşitli endüstrilerde tercih edilen bir yöntem haline getirir. Uygulamaları otomotiv üretimi, makine üretimi, enerji üretim ekipmanı, donanım imalatı ve elektrikli cihaz üretimini kapsar. Bu yaygın benimseme, lazer kesimin çeşitli malzemeleri yüksek verimlilik ve hassasiyetle işleme kabiliyetinden kaynaklanmaktadır.

Modern lazer kesim makineleri, gelişmiş optik, hassas mekanik ve sofistike elektroniği bir araya getiren entegre teknolojilerin doruk noktasını temsil eder. Disiplinlerin bu sinerjisi, zorlu endüstriyel uygulamalar için gereken yüksek performans ve doğruluğu sağlar.

Lazer kesimin verimliliği ve kalitesi birkaç temel faktörden doğrudan etkilenir:

- Lazer ışını parametreleri (dalga boyu, mod, güç yoğunluğu)

- Makine performansı (hızlanma, konumlandırma hassasiyeti, titreşim kontrolü)

- CNC sistem yetenekleri (işlem hızı, hareket kontrol algoritmaları)

Kesim hassasiyeti, CNC lazer kesim makinelerinin kalitesini değerlendirmek için birincil kriterdir. Optimum kesim kalitesine ulaşmak için birkaç kritik faktörün dikkatlice kontrol edilmesi ve optimize edilmesi gerekir:

- Kesme hızı: Isı girdisini ve malzeme kaldırma oranını etkiler

- Odak konumu: Kesme noktasındaki enerji yoğunluğunu belirler

- Yardımcı gaz: Eriyiğin dışarı atılmasını ve oksidasyonun önlenmesini etkiler

- Lazer çıkış gücü: Enerji girişini ve kesme kapasitesini kontrol eder

- İş parçası özellikleri: Malzeme özellikleri lazer-malzeme etkileşimini etkiler

Bu faktörlerin her biri nihai kesim kalitesinin belirlenmesinde önemli bir rol oynar ve aşağıdaki bölümlerde ayrıntılı olarak analiz edilerek çeşitli malzemeler ve kesim senaryoları için optimizasyonlarına ilişkin içgörüler sağlanacaktır.

1. Lazer kesim makinesinin kesim kalitesini etkileyen faktörlerden biri: lazer çıkış gücü

Bu lazer kesim makinesi sürekli dalga çıkışlı bir lazer ışını aracılığıyla enerji üretir. Hem lazer gücü hem de mod seçimi kesim kalitesini önemli ölçüde etkiler.

Pratik operasyonlarda, operatörler tipik olarak daha kalın malzemelere uyum sağlamak için güç çıkışını artırır. Daha yüksek güç seviyelerinde, ışın modu (ışının kesiti boyunca enerjinin dağılımı) giderek daha kritik hale gelir.

Maksimum gücün altında çalışırken, ışının odaklanması daha yüksek güç yoğunluğu sağlayarak üstün kesme kalitesi elde edilmesini sağlar. TEM00 (Enine Elektromanyetik Mod) Gauss ışın profili, konsantre enerji dağılımı ve minimum sapma nedeniyle sıklıkla tercih edilir.

Işın modlarının lazerin etkin çalışma ömrü boyunca tutarlı olmadığına dikkat etmek önemlidir. Mod kararlılığını çeşitli faktörler etkileyebilir:

- Optik elemanların durumu: Aynaların, merceklerin veya ışın iletim bileşenlerinin bozulması veya yanlış hizalanması ışının özelliklerini değiştirebilir.

- Lazer çalışma gazı karışımında küçük değişiklikler: Gaz bileşimindeki değişiklikler, özellikle CO2 lazerlerde, ışın kalitesini ve modunu etkileyebilir.

- Akış dalgalanmaları: Gaz akışı veya soğutma sistemlerindeki tutarsızlıklar, ışın modunu etkileyen termal mercekleme etkilerine yol açabilir.

- Rezonatör hizalaması: Rezonatör geometrisindeki küçük kaymalar bile mod yapısını etkileyebilir.

- Güç kaynağı kararlılığı: Elektrik girişindeki dalgalanmalar mod kararsızlığına neden olabilir.

Lazer sisteminin çalışma ömrü boyunca tutarlı kesim kalitesini korumak için bu faktörlerin düzenli olarak izlenmesi ve bakımının yapılması şarttır.

2. Lazer kesim makinesinin kesim kalitesini etkileyen ikinci faktör: odak konumu ayarı

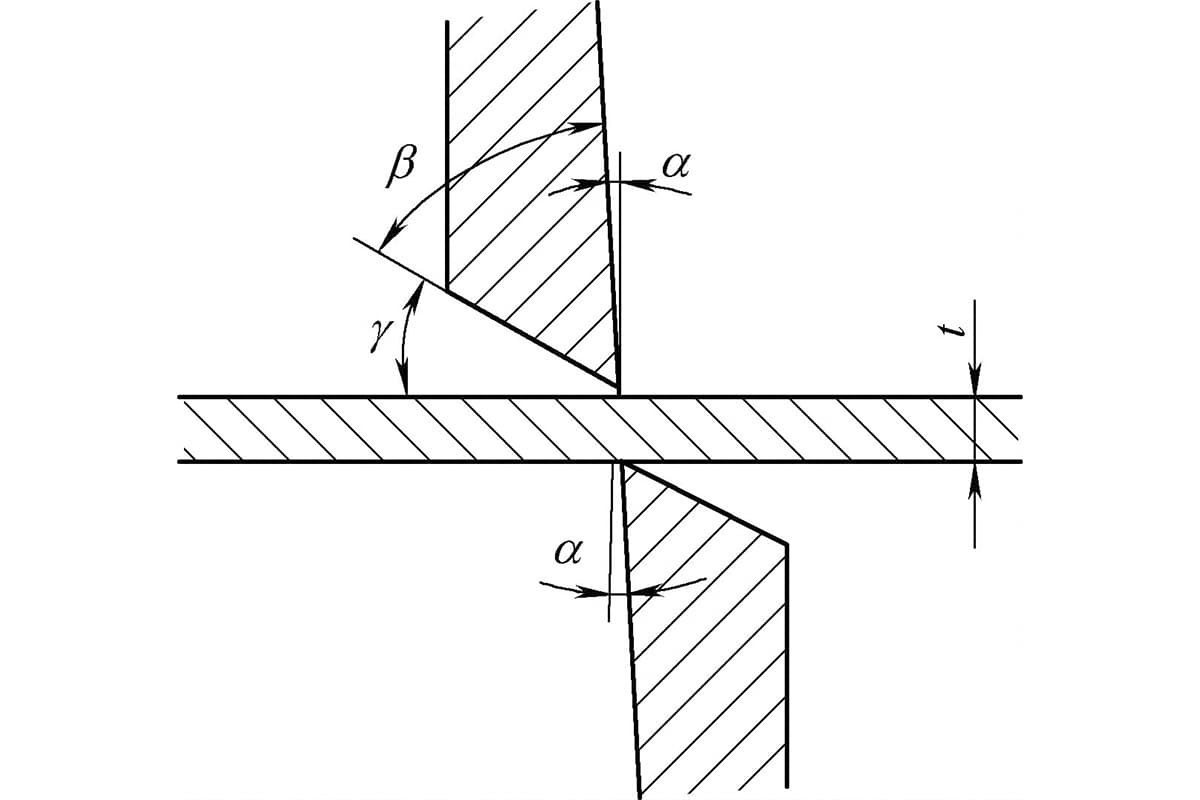

Odak noktasının iş parçası yüzeyine göre hassas bir şekilde konumlandırılması, lazer kesim işlemlerinde optimum kesim kalitesinin sağlanması için kritik öneme sahiptir.

Tipik olarak, kesme işlemleri sırasında odak noktası ya doğrudan iş parçası yüzeyine ya da biraz altına konumlandırılır. Tüm kesme işlemi boyunca odak ve iş parçası arasında tutarlı bir göreli konumun korunması, istikrarlı ve yüksek kaliteli sonuçlar elde etmek için çok önemlidir.

Odak konumu optimize edildiğinde, çeşitli faydalar gözlemlenir:

- Daha dar kerf genişliği

- Artan kesme verimliliği

- Kaliteden ödün vermeden daha yüksek kesme hızları

Çoğu endüstriyel uygulamada, lazer ışını odağı nozul çıkışının hemen altında olacak şekilde ayarlanır. Nozul ile iş parçası yüzeyi arasındaki mesafe genellikle yaklaşık 1,5 mm'de tutulur, ancak bu belirli uygulamalara ve malzemelere bağlı olarak değişebilir.

Odaklanmış lazer ışınının nokta boyutu, odaklama merceğinin odak uzaklığı ile doğru orantılıdır. Bu ilişki, farklı kesme senaryoları için önemli çıkarımlara sahiptir:

- Kısa odak uzaklığına sahip lensler:

- Çok küçük spot boyutları üretin

- Odak noktasında son derece yüksek güç yoğunlukları oluşturun

- Özellikle ince saclar olmak üzere malzeme kesimi için ideal

- Sınırlı odak derinliğine ve daha küçük ayar toleransına sahiptir

- İnce malzemelerin yüksek hızda kesimi için en uygun

- Uzun odak uzaklığına sahip lensler:

- Daha geniş bir odak derinliği sunar

- Daha geniş bir alanda yeterli güç yoğunluğu sağlayın

- Daha kalın iş parçalarını kesmek için daha uygun

- Daha fazla ayar toleransı sağlar

Kısa ve uzun odak uzaklığına sahip lensler arasındaki seçim, özel uygulamaya, malzeme kalınlığına ve istenen kesim özelliklerine bağlıdır. Operatörler, maksimum verimlilik ve kalite için lazer kesim süreçlerini optimize ederken bu faktörleri göz önünde bulundurmalıdır.

3. Lazer kesim makinesinin kesim kalitesini etkileyen üçüncü faktör: kesim hızı

Lazer kesim proseslerinde kesim hızı, lazer güç yoğunluğu ile doğru orantılıdır. Güç yoğunluğunun artırılması, üretkenliği ve kesim kalitesini önemli ölçüde etkileyebilecek daha yüksek kesim hızlarına olanak sağlar.

Kesme hızı ve malzeme özellikleri arasındaki ilişki ters yönlüdür: malzemenin yoğunluğu (özgül ağırlığı) ve kalınlığı arttıkça, elde edilebilir kesme hızı azalır. Bu korelasyon, farklı malzemeler ve kalınlıklar için kesme parametrelerini optimize etmek için çok önemlidir.

Diğer parametreleri sabit tutarken kesme hızını artırmak için çeşitli stratejiler kullanılabilir:

- Lazer gücünü artırın: Optimum bir aralıkta (tipik olarak 500 ila 2000 W), daha yüksek güç daha hızlı kesim sağlayabilir. Ancak, güç artışını ısıdan etkilenen bölge (HAZ) hususlarıyla dengelemek çok önemlidir.

- Işın modunu geliştirin: Yüksek dereceli modlardan daha düşük dereceli modlara geçiş yapmak, nihayetinde temel TEM00 modunu hedeflemek, kesme verimliliğini önemli ölçüde artırabilir. Bu mod en yüksek güç yoğunluğunu ve odaklanma kabiliyetini sunar.

- Odak noktası boyutunu küçültün: Daha kısa odak uzaklığına sahip lenslerin kullanılması odak noktası boyutunu azaltarak lazer enerjisini yoğunlaştırabilir ve daha hızlı kesim yapılmasını sağlayabilir. Ancak bu, odak derinliğini azaltarak daha hassas z ekseni kontrolü gerektirebilir.

- Düşük ilk buharlaşma enerjisine sahip malzemeler seçin: Plastik ve akrilik (PMMA) gibi malzemeler kesme işlemini başlatmak için daha az enerjiye ihtiyaç duyar, bu da diğer malzemelere kıyasla daha yüksek hızlara olanak sağlar. metaller.

- Düşük yoğunluklu malzemeler seçin: Beyaz çam veya bazı polimerler gibi malzemeler, düşük yoğunlukları nedeniyle daha hızlı kesilebilir ve buharlaşmak veya erimek için daha az enerji gerektirir.

- İnce malzemeler için optimize edin: Lazer ışınının daha az malzemeye nüfuz etmesi gerektiğinden, daha ince malzemeler genellikle daha yüksek kesme hızlarına izin verir.

Bu faktörlerin birbiriyle ilişkili olduğunu ve kesim hızını optimize etmenin genellikle malzeme özelliklerini, istenen kesim kalitesini ve lazer kesim sisteminin özel yeteneklerini dikkate alan bütünsel bir yaklaşım gerektirdiğini unutmamak önemlidir.

4. Lazer kesim makinesinin kesim kalitesini etkileyen dördüncü faktör: yardımcı gaz basıncı

Yardımcı gaz, lazer kesim işlemlerinde çok önemli bir rol oynar ve basıncı, kesim kalitesini ve verimliliğini belirlemede kritik bir faktördür. Gaz, lazer ışını ile eş eksenli olarak iletilir ve birden fazla amaca hizmet eder:

- Lens koruması: Odaklama lensini duman ve döküntülerin neden olduğu kirlenmeye karşı korur.

- Cüruf giderme: Gaz akışı, erimiş malzemeyi ve cürufu çentikten dışarı atarak temiz bir kesim sağlar.

- Termal yönetim: Metalik olmayan ve bazı metalik malzemeler için, kesme bölgesini soğutmak ve aşırı yanmayı önlemek için basınçlı hava veya inert gazlar (örn. nitrojen, argon) kullanılır.

- Oksidasyon yardımı: Çoğu metalin kesilmesinde, ısıtılan metal ile ekzotermik bir reaksiyon başlatmak için aktif gazlar (öncelikle oksijen) kullanılır. Bu reaksiyon ek ısı üreterek kesme hızlarını potansiyel olarak 30-50% artırır.

Gaz basıncı optimizasyonu çok önemlidir ve malzeme ile kesme parametrelerine bağlı olarak değişir:

- İnce malzemelerin yüksek hızda kesilmesi, kesimin alt tarafında kenar kalitesini tehlikeye atabilecek cüruf yapışmasını önlemek için daha yüksek gaz basınçları gerektirir.

- Daha kalın malzemeler veya daha düşük kesme hızları için, kesim kalitesini korumak ve aşırı oksidasyonu önlemek amacıyla daha düşük gaz basınçları genellikle daha uygundur.

- Plastik keserken, düşük gaz basıncı kenar buzlanmasını ve termal bozulmayı azaltmaya yardımcı olur.

Optimum gaz basıncı dikkatli deneylerle ve malzeme türü, kalınlığı, kesme hızı ve istenen kenar kalitesi gibi faktörler göz önünde bulundurularak belirlenmelidir. Modern lazer kesim sistemleri, değişen kesim koşullarında performansı optimize etmek için genellikle uyarlanabilir gaz basıncı kontrolüne sahiptir.