Aşağıdakiler için ana parametreler lazer kesim Lazer kesim gücü ve hızı, lens odak uzaklığı ve odak noktası konumu, nozul şekli ve nozuldan iş parçası yüzeyine olan mesafenin yanı sıra yardımcı gazın türü ve basıncını içerir.

Lazer Kesim Gücü ve Kesim Hızı

Kesme hızı, kesme işlemi için çok önemli bir parametredir. Kesme sırasında, kesme hızının lazer gücü, gaz basıncı ve iş parçası kalınlığına göre belirlenmesi gerekir. Lazer gücü ve gaz basıncındaki artışla artar ve iş parçası kalınlığındaki artışla azalır. Örneğin, 6 mm'lik bir karbon çelik plakayı keserken, kesme hızı 2,5 m / dak iken, 12 mm'lik bir karbon çelik plaka için kesme hızı 0,8 m / dak'dır.

Lens Odak Uzunluğu ve Odak Noktası Konumu (Odak Bozma Miktarı)

Daha küçük bir mercek odak uzaklığı, daha yüksek güç yoğunluğu ancak daha sığ odaklanma ile sonuçlanır, bu da onu ince malzemelerin yüksek hızda kesilmesi için uygun hale getirir. Tersine, daha büyük bir mercek odak uzaklığı daha düşük güç yoğunluğuna ancak daha derin odaklanmaya yol açarak kalın malzemelerin yavaş kesimi için uygun hale getirir.

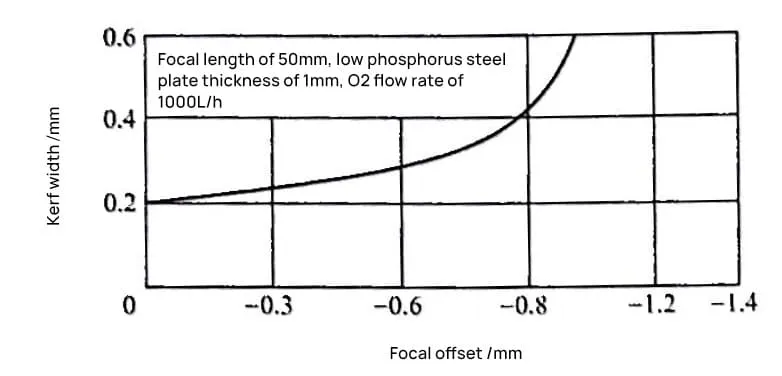

Defokus miktarının kesim genişliği üzerindeki etkisi Şekil 5-3'te gösterilmektedir. Genel olarak, odak noktası iş parçası yüzeyinin altında plaka kalınlığının yaklaşık 1/3'ü olacak şekilde seçilir ve bu noktada kesim genişliği en aza indirilir.

Nozul Şekli ve Nozul-İş Parçası Mesafesi

(1) Nozul Şekli Seçimi

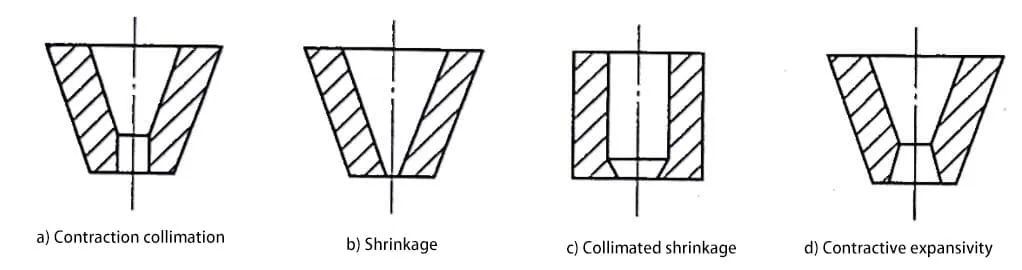

Nozulun şekli ve boyutu, nozulun kalitesini ve verimliliğini etkileyen çok önemli parametrelerdir. lazer kesim. Farklı kesme yöntemleri farklı nozul şekilleri gerektirir. Lazer oksijen kesme nozulları için yaygın şekiller Şekil 5-4'te gösterilmiştir.

(2) Nozul-İş Parçası Mesafesi

Nozul iş parçası yüzeyine çok yakın olduğunda, sıçrayan erimiş cürufu üfleme kabiliyetini etkiler. Bununla birlikte, nozul iş parçası yüzeyinden çok uzaksa, gereksiz enerji kaybına neden olabilir. Kesme stabilitesini sağlamak için, nozul ucundan iş parçası yüzeyine olan mesafe genellikle 0,5 ila 2 mm arasında kontrol edilir.

Asist Gaz Türleri ve Basınçları

Düşük karbonlu çeliği kesmek için yardımcı gaz olarak oksijen kullanıldığında, yoğun oksidasyon reaksiyonları büyük miktarda ısı üreterek kesme hızını ve kalınlığını artırır ve cürufsuz kesimler üretir. İçin paslanmaz çeli̇k kesi̇mi̇oksijen ve nitrojen karışımı sıklıkla kullanılır, bu da tek başına oksijen kullanımına kıyasla daha iyi kesim kalitesi sağlar.

Gaz basıncının artırılması cüruf giderme kapasitesini artırır ve daha yüksek kesme hızlarına yol açabilir. Ancak, aşırı basınç pürüzlü kesme yüzeylerine neden olabilir. Lazer kesimin ana parametreleri ve özellikleri için Tablo 5-1'e bakın.

Tablo 5-1: Lazer kesimin ana parametreleri ve özellikleri

| İş Parçası Malzemeleri | İş Parçası Kalınlığı (mm) | Lazer Gücü (W) | Kesme hızı (cm/dak) | Kesme gazı | Özellikler ve Uygulamalar |

| 99% alümina seramik | 0.7 | 8 | 30 | — | Kontrollü kırık |

| Kristal kuvars | 0.81 | 3 | 60 | — | |

| Ferrit levha | 0.2 | 2.5 | 114 | — | |

| Safir | 1.2 | 12 | 7 | — | |

| Kuvars tüp | - | 500 | Saatte 400 parça | — | Kuvars tüpleri keserken malzeme tasarrufu ve yüksek kaliteli kesim, halojen lamba tüpleri üretimi için uygun |

| Kumaş | - | 20~250 | 500~300 | Hava | Malzeme tasarrufu, yüksek kaliteli kesim, yüksek verimlilik, kumaşları keserken kendiliğinden kilitlenen kenarlar, daktilo şeritleri, şemsiye yüzeyleri, giysi vb. üretimi için uygundur. |

| Cam tüp | 12.7 | 20000 | 460 | Hava | Takım aşınması olmadan cam tüplerin yüksek kalitede kesilmesi |

| Meşe | 16 | 300 | 28 | Hava | Yüksek kaliteli ahşap kesme, düzgün kesme kenarları, malzeme tasarrufu, mobilya üretimi için uygun |

| Çam | 50 | 200 | 12.5 | Hava | |

| Bor epoksi reçine levha | 8.1 | 15000 | 165 | Hava | Bor epoksi reçine levhaları keserken yüksek verimlilik, takım aşınması yok, uçak parçası üretimi için uygun |

| Düşük karbonlu çelik | 1.5 3 1.0 6.0 16.25 35 | 300 300 1000 1000 4000 4000 | 300 200 900 100 114 50 | Oksijen | Yüksek kaliteli kesim, işçilik ve malzeme tasarrufu, frezeleme, delme ve makaslamaGösterge panelleri, ısı eşanjörleri ve otomotiv parçalarının üretiminde kullanılır |

| 30CrMnSi | 1.5 3.0 6.0 | 500 500 500 | 200 120 50 | Oksijen | Frezeleme, delme ve kesme işlemlerinin yerini alabilir, yüksek kesme verimliliği, yüksek kaliteli kesim, uçak parçası imalatında kullanılır, kesme deformasyonu olmaz, malzeme ve işçilik tasarrufu sağlar, uçak bileşenleri, helikopter rotorları vb. imalatında kullanılır. |

| Paslanmaz çelik | 0.5 2.0 3.175 1.0 1.57 6.0 4.8 6.3 12 | 250 250 500 1000 1000 1000 2000 2000 2000 | 450 25 180 800 456 80 400 150 40 | Oksijen | Kesme deformasyonu yok, malzeme ve işçilik tasarrufu, uçak bileşenleri, helikopter rotorları vb. imalatında kullanılır. |

| Titanyum alaşımı | 3.0 8.0 10.0 40.0 | 250 250 250 250 | 1300 300 280 50 | Oksijen | Hızlı kesme hızı, yüksek kaliteli kesme, frezeleme, taşlama ve kimyasal aşındırmanın yerini alabilir, işçilik tasarrufu, yüksek kesme verimliliği, uçak parçası üretiminde kullanılır |

| Titanyum kaplı alüminyum petek panel | 30 | 350 | 500 | Oksijen | Kesme deformasyonu yok, iş parçası yüzeyinde hasar yok, hızlı kesme hızı, havacılık ve uzay bileşeni üretiminde kullanılır |

| Çift taraflı kaplamalı çelik levha | 0.5~2.0 | 350 | 300 | Oksijen | İşçilik ve malzeme tasarrufu sağlar, kesim sırasında yüzey kaplamalarına zarar vermez, klima imalatında kullanılır |