1. Kesme ve Delme Teknikleri

İşlemin sacın kenarından başlayabildiği birkaç örnek dışında, her termal kesme tekniği tipik olarak malzemede küçük bir delik açılmasını gerektirir.

Önceden, lazer zımba pres kombinasyonlarında, bir zımba önce bir delik oluşturur, ardından bu küçük delikten başlayarak lazer kesim yapılırdı. Delme cihazı olmayan lazer kesim makineleri için iki temel delme yöntemi vardır:

Patlama Delici - Sürekli lazer ışıması malzemenin merkezinde bir çukur oluşturur, ardından lazer ışınıyla eş eksenli bir oksijen akışı erimiş malzemeyi hızla uzaklaştırarak bir delik oluşturur.

Genel olarak, delik boyutu sac kalınlığı ile ilişkilidir ve ortalama patlatma delme çapı kalınlığın yarısı kadardır.

Bu nedenle, patlatarak delme işlemi kalın saclarda daha büyük, dairesel olmayan delikler oluşturur ve bu delikler yüksek hassasiyet gerektiren parçalar için uygun değildir ve yalnızca hurda malzemeler için uygundur.

Ek olarak, delme için kullanılan oksijen basıncı kesme için kullanılanla aynı olduğundan, sıçrama önemlidir.

Nabız Delici - Yüksek tepe gücüne sahip darbeli lazer az miktarda malzemeyi eritir veya buharlaştırır. Ekzotermik oksidasyon nedeniyle delik genişlemesini en aza indirmek için yardımcı gaz olarak genellikle hava veya nitrojen kullanılır ve gaz basıncı kesme sırasında kullanılan oksijen basıncından daha düşüktür.

Her darbeli lazer, malzemeye kademeli olarak nüfuz eden küçük bir parçacık jeti üretir, bu nedenle kalın tabakaların delinmesi birkaç saniye sürebilir. Delme işlemi tamamlandığında, yardımcı gaz hemen kesme için oksijen ile değiştirilir.

Bu yöntem, patlatmalı delmeye kıyasla daha küçük delikler ve üstün delme kalitesi üretir. Bunun için kullanılan lazerlerin sadece yüksek çıkış gücüne sahip olması değil, daha da önemlisi, ışının zamansal ve uzamsal özelliklerinin optimum olması gerekir.

Sonuç olarak, tipik enine akışlı CO2 lazerler genellikle aşağıdakiler için uygun değildir lazer kesim gereksinimleri vardır. Ayrıca, darbeli delme işlemi gaz türünü, gaz basıncı değişikliklerini ve delme süresi kontrolünü yönetmek için güvenilir bir gaz kontrol sistemi gerektirir.

Darbeli delme kullanılan durumlarda, yüksek kaliteli kesimler elde etmek için, dururken darbeli delmeden sabit bir hızda sürekli kesmeye geçişte dikkatli olunmalıdır.

Teorik olarak, odak uzaklığı, nozul konumu ve gaz basıncı gibi kesme koşulları hızlanma aşamasında değiştirilebilir, ancak pratikte bu değişikliklerin yapılabilmesi için zaman dilimi çok kısadır.

Endüstriyel üretimde, özellikle darbe genişliğini değiştirerek, darbe frekansını değiştirerek veya darbe genişliğini ve frekansını aynı anda ayarlayarak ortalama lazer gücünü ayarlamak daha gerçekçi bir yaklaşımdır. Pratik sonuçlar üçüncü yöntemin en iyi sonucu verdiğini göstermektedir.

2. Küçük Delik Kesiminde Deformasyonun Analizi (Sac Kalınlığından Daha Küçük Çap)

Bunun nedeni, makine takımının (özellikle yüksek güçlü lazer kesicilerin) küçük delikleri işlerken patlatarak delme yöntemini kullanmaması, bunun yerine titreşimli delme (yumuşak delme) yöntemini kullanmasıdır.

Bu, küçük bir alanda aşırı konsantre lazer enerjisine neden olur, işlem yapılmayan alanı yakar ve deforme eder ve işin kalitesini etkiler. Bu gibi durumlarda, sorunu gidermek için işleme programını titreşimli delmeden (yumuşak delme) patlatmalı delmeye (normal delme) değiştirmeliyiz.

Aksine, daha düşük güçlü lazer kesiciler için, küçük delik işleme sırasında daha iyi yüzey pürüzsüzlüğü elde etmek için titreşimli delme yöntemini kullanmak en iyisidir.

3. Lazer ile Düşük Karbonlu Çelik Keserken İş Parçalarında Oluşan Çapaklara Çözümler

'nin çalışma ve tasarım ilkelerine dayanmaktadır. CO2 lazer kesim'de, iş parçalarında çapak oluşumuna katkıda bulunan aşağıdaki ana nedenleri analiz ettik:

- Lazer odağının yanlış yukarı ve aşağı konumlandırılması, bir odak konumu testi ve odak ofsetine göre ayarlama gerektirir;

- Yetersiz lazer çıkış gücü, lazer jeneratörünün performansının kontrol edilmesini ve normalse, lazer kontrol düğmesindeki doğru çıkış değerlerinin gözlemlenmesini ve ayarlanmasını gerektirir;

- Kesme hattı hızının çok yavaş olması, operasyonel kontrol sırasında hat hızının artırılmasını gerektirmesi;

- Kesme gazının saflığının yetersiz olması, yüksek kaliteli kesme işi gazı sağlanmasını gerektirir;

- Lazer odak ofseti, bir odak konumu testi ve odak ofsetine göre ayarlama gerektirir;

- Uzun çalışma süresi nedeniyle makine takımının dengesizliği, bu durumda bir kapatma ve yeniden başlatma gerekir.

4. Lazerde Çapak Oluşumunun Analizi Paslanmaz Çelik Kesimi ve Alüminyum-Çinko Kaplı Levhalar

Yukarıdaki durumun ortaya çıkması, öncelikle düşük karbonlu çelik kesimi sırasında çapak oluşumuna yol açan faktörleri dikkate alır.

Bununla birlikte, sadece kesme hızı çözüm değildir, çünkü bazen eksik sac penetrasyonuna neden olur, bu durum özellikle alüminyum-çinko kaplı sacların işlenmesinde öne çıkar.

Bu noktada, nozulun değiştirilmesi gerekip gerekmediği veya ray hareketinde dengesizlik olup olmadığı gibi makine takımıyla ilgili diğer faktörleri de göz önünde bulundurmak gerekir.

5. Eksik Lazer Kesim Analizi

Analiz sonucunda, aşağıdaki durumların dengesiz işlemenin başlıca nedenleri olduğu tespit edilmiştir:

- Lazer kafasının seçilen nozülü, işleme sacının kalınlığına uymuyor;

- Lazer kesim hattı hızı çok yüksek, bu da hat hızını düşürmek için operasyonel kontrol gerektiriyor.

Buna ek olarak, L3030 lazer kesim makinesi 5 mm'nin üzerindeki karbon çelik sacları keserse, 7,5″ odak uzaklığına sahip bir lazer lensinin değiştirilmesi gerekir.

6. Düşük Karbonlu Çelik Kesimi Sırasında Anormal Kıvılcımlar için Çözüm

Bu durum kesme bölümünün düzgünlüğünü ve parçaların işleme kalitesini etkileyebilir.

Bu durumda, diğer tüm parametreler normal olduğunda, aşağıdakiler dikkate alınmalıdır: lazer kafası nozulunun (NOZZEL) aşınması - nozul zamanında değiştirilmelidir.

Yeni bir nozul değiştirilemiyorsa, kesme çalışma gazının basıncı artırılmalıdır; nozul ve lazer kafası bağlantısındaki dişler gevşektir.

Kesme işlemi derhal durdurulmalı, lazer kafasının bağlantı durumu kontrol edilmeli ve dişler uygun şekilde yeniden takılmalıdır.

7. Lazer Kesim İşlemi Sırasında Delme Noktalarının Seçimi

Lazer kesim işlemi sırasında lazer ışınının çalışma prensibi aşağıdaki gibidir: İşlemde, sürekli lazer ışınlamasından sonra malzemenin merkezinde bir çukur oluşur. Bu çukur daha sonra eş eksenli çalışan bir hava akımı tarafından hızla kaldırılarak malzemede bir delik oluşturulur.

Bu delik, lazer ışınının kontur kesimine başladığı tel kesimindeki diş açma deliğine benzer.

Tipik olarak, uçan optik yol lazer ışınının yol yönü, işlenen parçanın kesme konturunun teğet yönüne diktir.

Bu nedenle, lazer ışını çelik plakaya nüfuz etmeye başladığı andan itibaren parçanın kontur kesimine girene kadar, kesme hızında vektör yönünde önemli bir değişiklik olur - 90°'lik bir dönüş.

Yön, kesme konturunun teğetine dik olmaktan onunla çakışmaya, yani kontur teğetiyle 0°'lik bir açıya kayar. Lazer ışınının vektör yönünün kısa sürede bu kadar hızlı değişmesi, işlenen malzeme üzerinde oldukça pürüzlü bir kesim yüzeyine neden olur.

Bu nedenle, parçaları işlemek için lazer kesim kullanılırken bu hususun göz önünde bulundurulması gerekir.

Genel olarak, tasarımda parçanın kesim yüzeyi için pürüzlülük gereksinimleri yoksa, lazer kesim programlaması sırasında manuel ayarlamalar gerekli değildir. Kontrol yazılımı otomatik olarak delme noktaları oluşturabilir.

Ancak, tasarım işlenen parçanın kesilen yüzeyi için daha yüksek bir pürüzlülük derecesi gerektiriyorsa, bu konu ele alınmalıdır.

Tipik olarak, lazer kesim prosedürünün programlanması sırasında lazer ışınının başlangıç pozisyonunun manuel olarak ayarlanması, yani delme noktalarının manuel olarak kontrol edilmesi gerekir.

Lazer programında başlangıçta oluşturulan delme noktalarının, işlenen parçanın yüzey doğruluğu gereksinimlerini karşılamak için makul bir konuma taşınması gerekir.

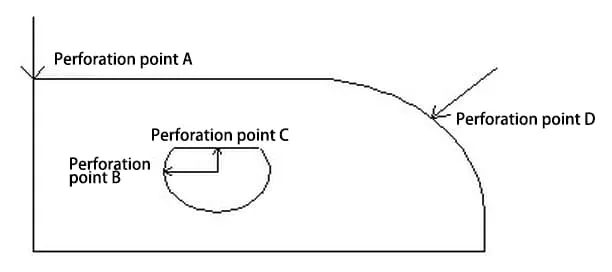

Şekil 1'de gösterildiği gibi, bu bileşen yayda hassasiyet gerektiriyorsa, lazer kesim programı için başlangıç noktaları (delme noktaları) B ve D'de değil, A ve C'de ayarlanmalıdır. Ancak, bu bileşen için gereken hassasiyet yalnızca düz kenarlar içinse, lazer kesim programı için başlangıç noktaları A ve C'de değil, B ve D'de ayarlanmalıdır.

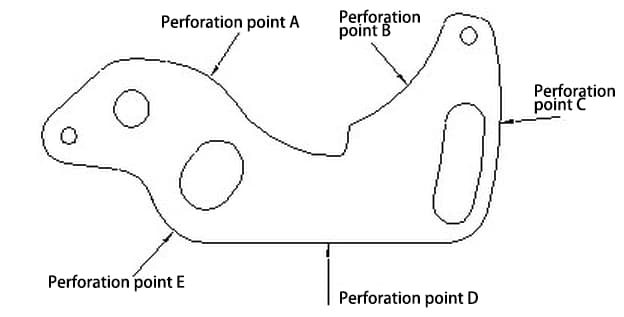

Şekil 2'de gösterildiği gibi, bu bileşenin tasarımı yayda hassasiyet gerektiriyorsa, lazer kesim programının başlangıç noktası (delme noktası) yalnızca D noktasında ayarlanabilir.

Ancak, parça yalnızca düz kenarlarda hassasiyet gerektiriyorsa, lazer kesim programını oluştururken başlangıç noktası (delme noktası) olarak D dışında herhangi bir noktayı seçebiliriz.

Lazer kesim sac metal parçalar gelişmiş bir üretim tekniğidir. Sadece geliştirme döngüsünü ve kalıp imalatının maliyetini önemli ölçüde azaltmakla kalmaz, aynı zamanda kaliteyi ve üretim verimliliğini de artırarak imalat endüstrisinde teknik ve ekipman inovasyonunu kolaylaştırır.

Pratik uygulamalarda, sürekli olarak deneyim biriktirmemiz, anlayışımızı derinleştirmemiz ve pratik yapmamız çok önemlidir. Bu şekilde, bu yeni teknoloji üretkenliğimizi artırmaya gerektiği gibi katkıda bulunabilir.