Çeşitli Temel Makaslama Yöntemleri

Makaslama özel kesme ekipmanı kullanarak düz veya kavisli bir hat boyunca sac veya rulo malzemeyi ayıran bir damgalama işlemidir.

Damgalama üretiminde bir hazırlık adımı olarak kesme işlemi çok önemlidir çünkü aşağıdaki gibi prosesler için çoğu hammadde yumruklama, bükme, çizimve şekillendirme büyük levhalar veya bobinler halinde tedarik edilir. Bu malzemeler, sonraki işlemler için uygun şeritler veya bloklar oluşturacak şekilde gerekli boyutlara kesilmelidir.

Sonuç olarak, gerekli kaynaklara sahip büyük işletmeler genellikle kırkım işlerini merkezileştirmek için özel stok hazırlama atölyeleri veya bölümleri kurarak üretim yönetimini ve hammaddelerin verimli kullanımını kolaylaştırır.

Üretim hacmine ve işlenmemiş parçanın geometrisine ve boyutuna bağlı olarak, kesme işlemi farklı yöntemler kullanılarak gerçekleştirilebilir:

Manuel Makaslama

Manuel makaslama, el makaslarının veya manuel olarak çalıştırılan tezgah makaslarının kullanılmasını içerir. Bu yöntem esas olarak küçük ölçekli üretim için veya sadece birkaç parçaya ihtiyaç duyulduğunda uygundur. Yalnızca 0,8 mm'den daha ince sacları kesebilir; farklı boyut ve eğrilere uyum sağlayabildiği için avantajı basitliktir. Bununla birlikte, emek yoğundur ve çok düşük üretim verimliliğine sahiptir.

Makine Makaslama

Sac ve bobin malzemelerin özel ekipmanlar kullanılarak makine ile kesilmesi yaygın olarak benimsenen bir yöntemdir. Ana kesme makineleri plaka makasları (düz bıçaklı makaslar) ve disk haddeleme kesici makaslarıdır (genellikle dilme makineleri olarak bilinir). Bu özel makineler işçiliği büyük ölçüde azaltır, üretim verimliliğini artırır ve kaliteyi sağlar.

El Tipi Titreşimli Makaslama

El tipi titreşimli makaslar, kullanımı esnek olan bir tür küçük elektrikli alettir. Öncelikle sarmal plakaları dilimlemek ve bölümlere ayırmak için kullanılırlar ve ortaya çıkan kesme çizgisi düz veya kavisli olabilir. Bu yöntem, malzemeleri yerleştirmek için uygundur. Derin çekme için silindirik parçaların yerleştirilmesi, malzeme kullanım oranını yaklaşık 5% artırabilir ve bu da değerli malzemeler için ekonomik olarak önemlidir.

Kesme Kenarı Formları

Kesme kenarı formları düz kenar kesme, açılı kenar kesme ve makaralı kesme olarak kategorize edilebilir.

Düz Kenar Kesme

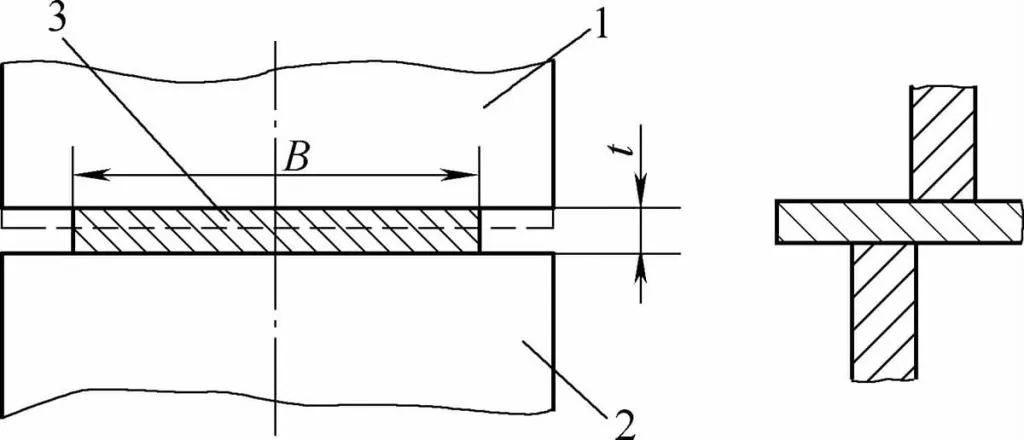

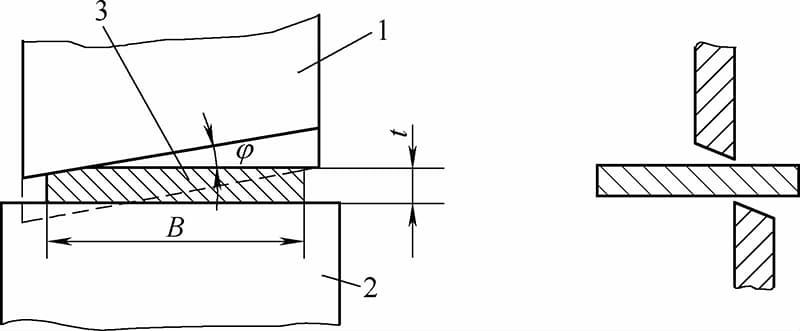

Düz kenarlı kesme, iki paralel bıçak kullanarak sac veya rulo malzemeleri ayırma işlemini ifade eder (bkz. Şekil 2-9). Bu kesme yöntemi sadece düz bir hat boyunca gerçekleştirilebilir. Dar ancak nispeten kalın olan sac ve bobin malzemelerin kesilmesi için uygundur.

1-Upper Blade 2-Lower Blade 3-Sheet Metal

Düz kenar kesme işlemi üç aşamaya ayrılabilir:

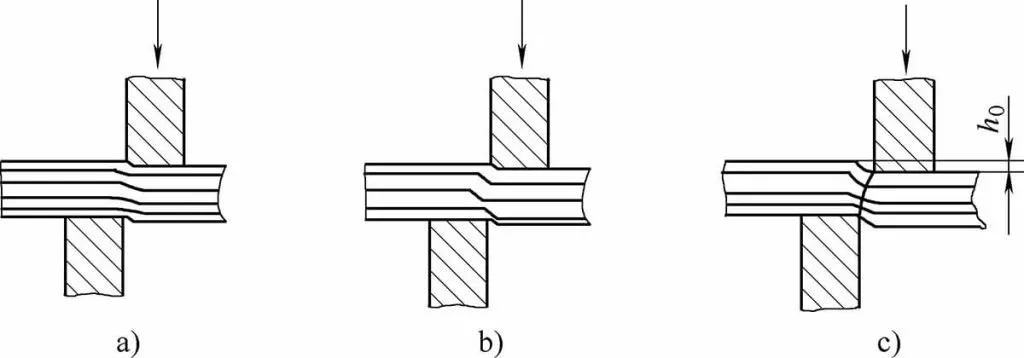

Elastik Deformasyon Aşaması

Kesme işlemi başladığında, üst bıçak ilk olarak sac malzemeye temas eder ve ona basınç uygular. Bu basınç sıfırdan elastik sınıra kadar artar ve Şekil 2-10a'da gösterildiği gibi malzemenin elastik deformasyona uğramasına neden olur. Bu noktada basınç kaldırılırsa, sac malzeme orijinal durumuna geri dönecektir.

a) Elastik Deformasyon Aşaması

b) Plastik Deformasyon Aşaması

c) Kırılma Aşaması

Plastik Deformasyon Aşaması

Üst bıçak inmeye devam ettikçe, kesme kenarının malzeme üzerine uyguladığı basınç artar. Sac malzeme üzerindeki basınç elastik sınırı aştığında, sac malzeme yerel plastik bükülme deformasyonuna uğrar. Aynı zamanda, üst bıçağın kenarı Şekil 2-10b'de gösterildiği gibi sac malzemeye bastırmaya başlar.

Malzeme Kırılma Aşaması

Üst bıçak malzemeye belirli bir h yüksekliğine kadar bastırdıktan sonra, gerilim yoğunlaşması meydana gelir ve kesme kenarının ucunda çatlaklar oluşmaya başlar. Basınç artmaya devam ettikçe, çatlaklar hızla genişler ve sonunda malzemenin iki parçaya ayrılmasına neden olur, böylece Şekil 2-10c'de gösterildiği gibi kesme işlemi tamamlanır.

Düz bıçaklı makaslamada kesim yüzeyinin kalitesi, malzemenin kendi özellikleri ve üst ve alt bıçaklar arasındaki boşluğun boyutuyla ilgilidir. Genel olarak, kesilen malzeme ne kadar sert olursa, kesme yüzeyindeki parlak alan o kadar dar olur, yani kesme işlemi daha kısa sürer. Tersine, malzeme daha yumuşak olduğunda, kesilen yüzeydeki parlak alan daha geniş olur ve kesme işlemi daha uzun sürer.

Ayrıca, üst ve alt bıçaklar arasındaki boşluk, kesim yüzeyinin kalitesini önemli ölçüde etkiler. Uygun bir bıçak boşluğu, kesim yüzeyinde daha parlak bir alan, az çapaklanma ve bükülme ve kesilen malzemenin pürüzsüz bir yüzeyi ile sonuçlanabilir.

Boşluk çok küçükse, kesme yüzeyinin kırılan kısmını bozacak ve kesme kuvvetini artıracaktır. Boşluk çok büyükse, kesilen malzeme kırılma bölgesinde şiddetli bükülme ve gerilme gösterebilir, bu da kesme kenarında çapaklara ve gereksinimleri karşılamayan boyutlara yol açabilir.

Bıçak boşluğunun boyutu, sac malzemenin türüne ve kalınlığına bağlı olarak genellikle 0,02t ila 0,05t olarak ayarlanır.

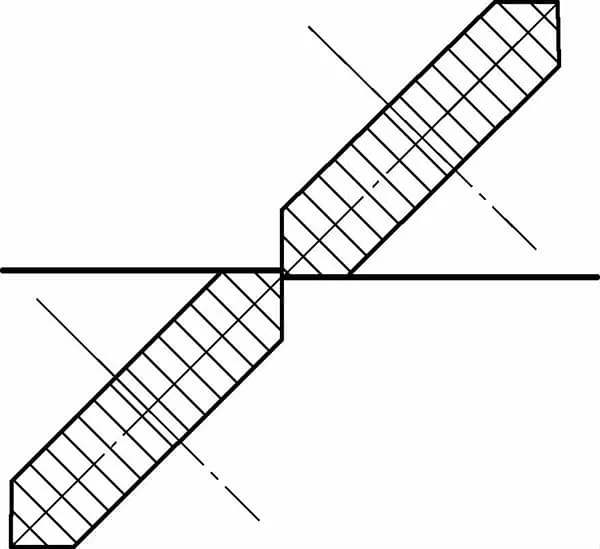

Açılı Bıçak Makaslama

Açılı bıçakla kesme, düz bıçakla kesmeden farklıdır. Üst ve alt bıçakların sabit bir açıyla kesiştiği bir kesme makinesinde sac veya sarmal malzemelerin kesilmesi işlemini ifade eder.

Bıçağın tamamının aynı anda kesme işlemi için levhaya temas ettiği düz bıçaklı kesme işleminin aksine, açılı bıçaklı kesme işleminde bıçağın sadece küçük bir kısmı temas ederek kademeli olarak kesme işlemini gerçekleştirir. Bu, düz bıçakla kesmeye kıyasla kesme kuvvetini büyük ölçüde azaltır. Makaslar, el makasları ve tezgah üstü manuel makasların tümü açılı bıçak kesme tekniklerini kullanır.

(1) Makaslama İşlemi

Şekil 2-11'de gösterildiği gibi, kesme işlemi üst bıçağın sadece bir kısmının tabaka ile temas etmesiyle başlar. Ardından, sacın kenarı boyunca bir çatlak oluşur ve kesme işlemi devam ettikçe, üst bıçağın aşağı doğru hareketiyle çatlak açılır ve sac kademeli olarak iki parçaya ayrılır. Her aşamadaki malzeme deformasyon prensibi esasen düz bıçakla kesme ile aynıdır.

1 - Üst Bıçak, 2 - Alt Bıçak, 3 - Sac Metal

(2) Kesme Açısı φ

Açılı bıçakla kesmede, üst bıçağın çalışma stroku düz bıçakla kesmeye göre çok daha büyüktür. Strok değeri, kesme uzunluğu ve φ kesme açısı tarafından belirlenir. İşlem sırasında, kesme açısının varlığı nedeniyle, sac sadece düz bıçakla kesmede olduğu gibi aynı deformasyona uğramakla kalmaz, aynı zamanda üst bıçağın basıncı nedeniyle aşağı doğru bükülür.

Bu, açılı bıçakla kesmenin en büyük dezavantajı olan sacın deformasyonuna, bükülmesine ve gerilmesine yol açar. Bununla birlikte, kesme kuvvetini azalttığı için, damgalama üretiminde en yaygın kullanılan kesme yöntemidir. Genellikle geniş ve ince olan sac ve kangal malzemelerin kesilmesinde kullanılır.

Kesme açısı φ, kesme kuvvetini azaltarak kesme işleminin düzgün ve kademeli olmasını sağlayabilir. Ancak, sacın bıçaktan kaymasını ve aşırı bükülmesini önlemek için maksimum açı 12°'yi geçmemelidir. φ açısının boyutu sacın kalınlığı ile ilgilidir. Genel olarak, 3-10 mm kalınlığındaki saclar için açı 1°-3°; 10-35 mm kalınlığındaki saclar için φ açısı 3°-5°'dir.

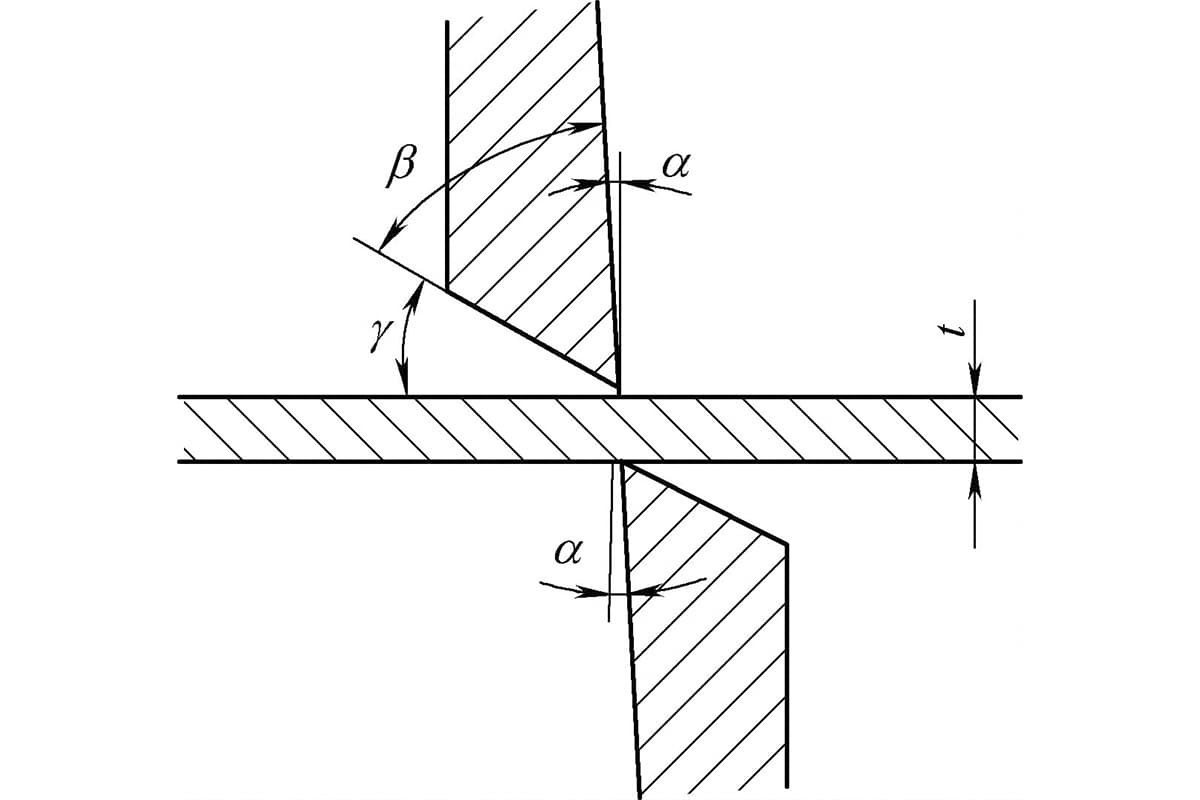

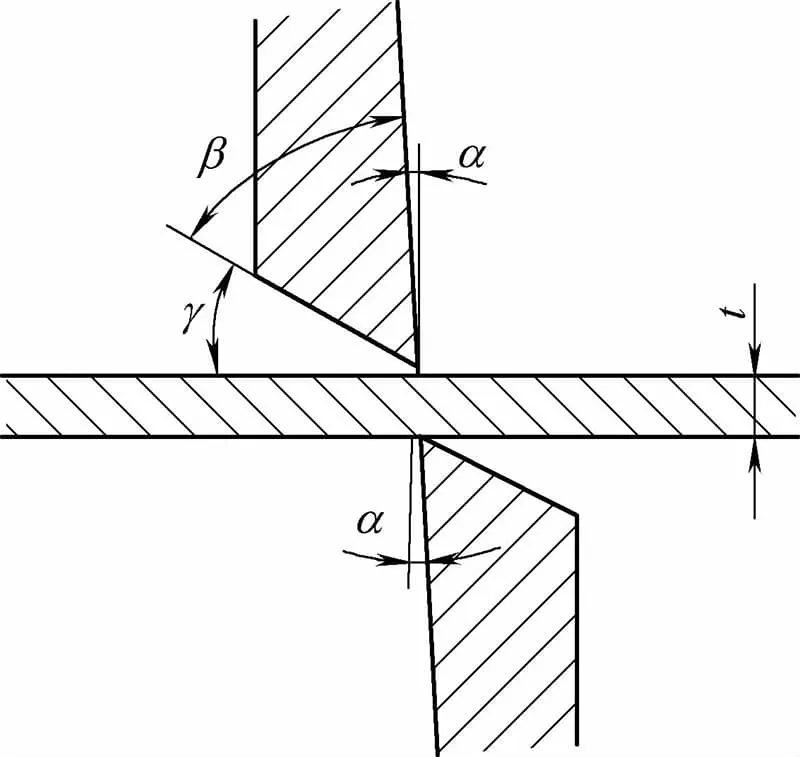

(3) Bıçak Açısı β

Şekil 2-12'de gösterildiği gibi, β bıçak açısının boyutu kesme kenarının gücünü, kesme kalitesini ve kesme kuvvetini doğrudan etkiler. Bıçak açısının boyutu β genellikle malzemenin sertliğine göre belirlenir. Daha sert levhaları keserken, β 75°-85° arasında olmalıdır; çok yumuşak levhaları (saf bakır, alüminyum vb.) keserken, β 65°-75° arasında olmalıdır.

Bununla birlikte, bıçak açısı β 90°'den az olduğunda, levha basınç altında bükülecek ve levha kesimden uzağa itilecektir; bu durum özellikle kesme işleminden sonra düzeltilmesi gereken kalın ve dar şeritler için fark edilir.

Bu nedenle, tipik bir güç tahrikli kesme makinesinde, bıçak taşlama kolaylığı için β genellikle 90° olarak ayarlanır. Aynı zamanda, bıçağın üst kısmı ile sac arasındaki sürtünmeyi azaltmak için, bıçak üzerinde bir arka açı α taşlanmalıdır, genellikle α 1,5°-3°'dir.

(4) Kesme Kuvveti

Düz bıçakla kesme işleminde kullanılan kesme kuvveti aşağıdaki formülle hesaplanabilir:

Fdüz = KBtτ

İşte,

- Fdüz - kesme kuvveti (N);

- B - sac genişliği (mm); t sac kalınlığıdır (mm);

- τ - malzemenin kayma mukavemeti (MPa).

- K - bıçak körlüğü, bıçak boşluğundaki değişiklikler, malzeme kalınlığındaki dalgalanmalar ve kesme kuvvetini artıran performans gibi faktörleri dikkate alan katsayı. K genellikle 1,3 olarak alınır.

Açılı bir bıçak makasının kesme kuvvetini hesaplamak için formül şöyledir:

Façılı = K - 0,6τ × t2/tanφ

Burada K, 1,3 olarak alınan kanat donukluk katsayısıdır; φ ise kanat eğim açısıdır (°).

Genel olarak, kesme kuvvetini hesaplamak gerekli değildir. Makas üzerinde işaretlenen t × B ana özelliklerine göre seçim yapabilirsiniz. Burada, t kesilebilecek maksimum sac kalınlığını ve B kesilebilecek maksimum genişliği gösterir. Bununla birlikte, makas tasarlanırken, sacın maksimum kesme kalınlığı tipik olarak 25 çelik veya 30 çeliğin kesme mukavemetine dayanır.

Bu nedenle, kesilecek malzeme tasarım mukavemetini aşarsa, makas üzerinde işaretlenen maksimum sac kalınlığına göre kullanılamaz. Bu durumda, farklı malzemelerin maksimum kesme kalınlığı, kesme kuvveti formülüne göre yeniden hesaplanmalıdır.

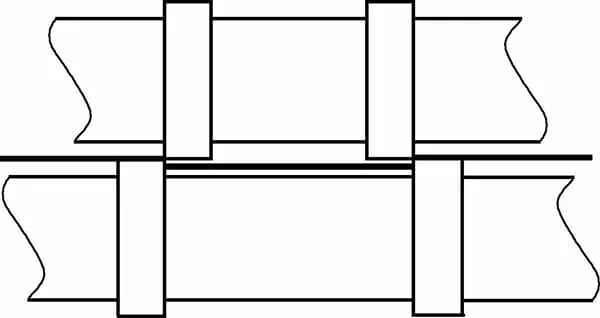

Makaralı Kesme

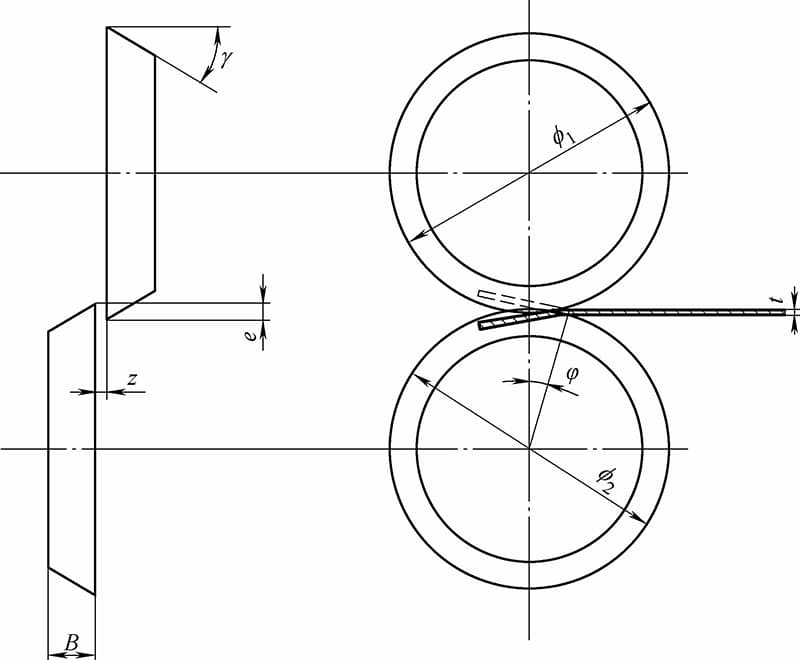

(1) Makaralı Kesme Prensibi

Disk kesme olarak da bilinen makaralı kesme, malzemeyi zıt yönlerde dönen iki disk kesici arasından geçirerek kesme yöntemidir. Bu teknik genellikle çok uzun levhaları veya bobinleri uzunlamasına kesmek için kullanılır ve bu da onu malzeme hazırlama için çok önemli bir araç haline getirir. Bu kesme yönteminin prensibi Şekil 2-13'te gösterilmiştir.

Makaralı makasın iki ekseni genellikle birbirine ve kesilen malzemenin düzlemine paraleldir. Bununla birlikte, bazıları kavisli kesme görevleri için disk bıçaklarını kasıtlı olarak eğimli tasarlamayı tercih etmektedir.

Makaralı kesme sırasında malzeme, dönen disk kesici ile malzeme arasındaki sürtünme ile beslenir. Kesme işleminin normal çalışmasını sağlamak için, bıçak ile malzeme arasındaki temas açısı 15°'den az olmalıdır. Bu nedenle, diskli kesici tasarlanırken, öncelikle aşağıdaki formül karşılanmalıdır:

(φ1+φ2) / 2 ≥ 35t

Tipik olarak, disk haddeleme kesicisinin çapı 100t'yi aşmalıdır.

Ayrıca, diğer tasarım boyutları aşağıdaki gibi ayarlanabilir: haddeleme kesicisinin kademelendirme miktarı (0,2~0,3)t; haddeleme kesicisinin genişliği 25~30mm; haddeleme kesicileri arasındaki boşluk (0,025~0,05)t; haddeleme kesicisinin eğim açısı, α, 30°~45°'dir.

Özellikle, haddeleme kesicisinin sendeleme miktarı sıfır olduğunda veya iki haddeleme kesicisi ayrıldığında, sac metal bıçakların içinde dönebilir ve rastgele kavisli kenarlara sahip iş parçalarına kesilebilir.

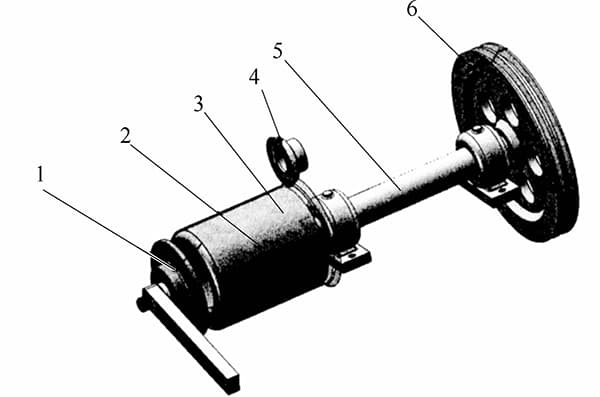

Tek silindirli bir tekerlek kesme makinesinde yalnızca bir çift haddeleme kesicisi vardır. Farklı konfigürasyon açıları sayesinde, çeşitli kavisli veya iç delik kontur kenarlarına sahip iş parçalarını kesebilir. Şekil 2-14, alt haddeleme kesicisi eğimli olan bir diskli haddeleme kesme makinesini göstermektedir. Şekil 2-15, hem üst hem de alt haddeleme kesicileri eğimli olan bir diskli haddeleme kesme makinesini göstermektedir. Her iki tip haddeleme kesme makinesi de düz ve kavisli iş parçalarını kesebilir.

1. Alt Kesici, 2. Sac Malzeme, 3. Üst Kesici.

(2) Makaralı Kesme Uygulamalarının Kapsamı

Makaralı kesme aşağıdaki görevler için kullanılabilir:

1) Dilme. Makaralı kesmenin belirgin bir özelliği, kesme hattının kalıp boyutuyla kısıtlanmaması ve sonsuz uzunluğa izin vermesidir. Bu prensiple, üst ve alt şaftlar üzerinde çok sayıda kesme tekerleği çifti düzenlenir. Ayarlanan genişliğe göre, disk makası sarılmış sac malzemeyi birden fazla paralel şeride bölebilir. Her bir kesme çarkı çifti arasındaki mesafe, Şekil 2-16'da gösterildiği gibi şeridin genişliğidir.

Bu işlem, özellikle besleme yönüne paralel uzun kenarlı bazı zımbalar için malzemenin korunması ve iş verimliliğinin artırılması açısından önemlidir. delme kuvveti. Boylamasına ayırma işlemi sırasında, silindir kesme kenarı malzeme üzerinde bir miktar yatay çekme kuvveti uygular.

Levhanın ortasındaki şeritler için her iki taraftaki yatay kuvvetler dengelidir, ancak en dıştaki kesme hatları bu dengeyi kaybeder, bu nedenle en dıştaki kesme tekerleği çifti yaklaşık 75 ° 'lik bir kesme açısına sahip olmalıdır.

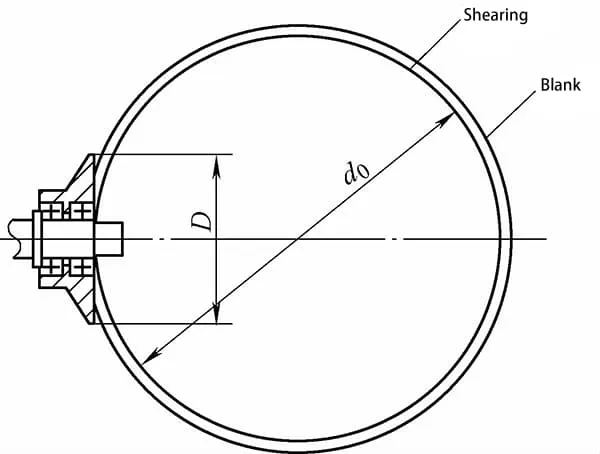

2) Silindirik ve fincan şeklindeki parçaların kesilmesi. Paslanmaz çelik ürün imalatında, Şekil 2-17'de gösterildiği gibi, ≤400mm çaplı rotasyonel olarak çekilmiş parçaların kenarlarını düzeltmek için kesme yaygın olarak kullanılmaktadır.

1 - Destek, 2 - Basınç Tekerleği, 3 - İş Parçası, 4 - Üst Kesme Tekerleği, 5 - Ana Mil, 6 - Kayış Tekerleği

3) Havza benzeri ürünlerin halka makaslanması. Halka kesme, özellikle 400 mm'den daha büyük çaplı büyük çekme parçaların kırpma kalıbının yerini alabilir. Halka kesme işleminde, üst ve alt kesme tekerlekleri zımba ve kalıbın yerini alarak önemli miktarda kalıp çeliği, ısıl işlem ve metal kesme maliyetlerinden tasarruf sağlar. Kesilen parçanın çapı ne kadar büyükse, o kadar ekonomiktir.

Bunun nedeni, zımbalama kalıbının çapı ne kadar büyükse, kalıp ve duvarları ne kadar kalınsa, üst ve alt kalıp yuvalarının boyutu o kadar büyük olur ve daha fazla malzeme tüketilir. Halka kesme çok yönlülüğe sahiptir ve büyük presleri el işçiliği ile değiştirerek ekipman yatırımından tasarruf sağlayabilir (bkz. Şekil 2-42).

Örneğin, 1,0 mm kalınlığında ve 800 mm çapında bir parça için, kenar kesme işlemi zımbalama ile yapılırsa, tüm kalıp seti için malzeme tüketimi en az 500 kg'dır ve takım tezgahı spesifikasyonu 1500kN'nin üzerinde olmalıdır.

Buna karşılık, kesme için bir kaldıraç mekanizması kullanıldığında, disk kesme tekerlekleri ve braketleri evrensel parçalar olabilir ve bu da bir anlamda maliyetsiz olarak kabul edilebilir; bileşen açısından bakıldığında, kesme işlemi yalnızca bir kalıp çekirdeğinin değiştirilmesini gerektirir, bu da delme kalıbındaki üst plakaya eşdeğerdir.

Çıkış açısından bakıldığında, kesme kolundaki kuvvetin yalnızca yaklaşık 50N olması gerekir. İkisi karşılaştırıldığında, özellikle parti boyutu büyük olmadığında, halka makaslamanın avantajları açıktır.

4) Düz işlenmemiş parçaların halka şeklinde kesilmesi. Düz işlenmemiş parçaların halka makasla kesilmesinin en büyük avantajı, malzemenin makaslamadan sonra doğrudan flanşlama veya kenar düzeltme işlemine girebilmesi ve makaslama kalıbının bir sonraki işlemin uygulanmasını etkilememesidir. İş parçasının kenar düzeltme, flanşlama veya kenar düzeltme işini tamamlamak için yalnızca bir kez kelepçelenmesi gerekir ve yeniden merkezleme sorunu yaşanmaz.

5) Halka kesme işleminde minimum çalışma çapı sorunu vardır, yani basınçlı kesme tekerleğinin çapı kesme yolu çapının 1/5'inden az olmalıdır; aksi takdirde kolayca düzensiz kesme kenarlarına yol açacaktır. Kesme tekerleğinin çapı ve kesme yolu çapı Şekil 2-18'de gösterilmiştir.

(3) Makaslama Tekerleklerinin İşlenmesi

Kesme çarkları, üst kesme çarkları ve alt kesme çarkları olarak da bilinen basınç çarkları ve yük taşıyan çarklar olarak ikiye ayrılabilir.

Isıl işlemden önce, kesme diski, bıçak taşlama sırasında oluşan ısı miktarını azaltmak için ayrılmış bıçak genişliğinin dışındaki alan oyulmalıdır. Kesme çarkının radyal ve eksenel salgısı 0,02 mm'den az olmalıdır.

Baskı tekerleği bıçağının arka açısı 25° olmalıdır. Bıçak kenarında düz bir bölüm veya 3°'lik bir arka açı bırakın (0,5~1)t; bu, ayırma sırasında malzemenin çekilmesini önleyebilir. Kesme tekerlekleri, doğru kesme izleri ve güvenilir çalışma sağlamak için genellikle çift rulmanlı olarak tasarlanmalıdır. Koşullar gerçekten sınırlıysa ve yalnızca tek bir rulman kullanılabiliyorsa, E sınıfı veya üzeri hassas bir rulman kullanılmalıdır.

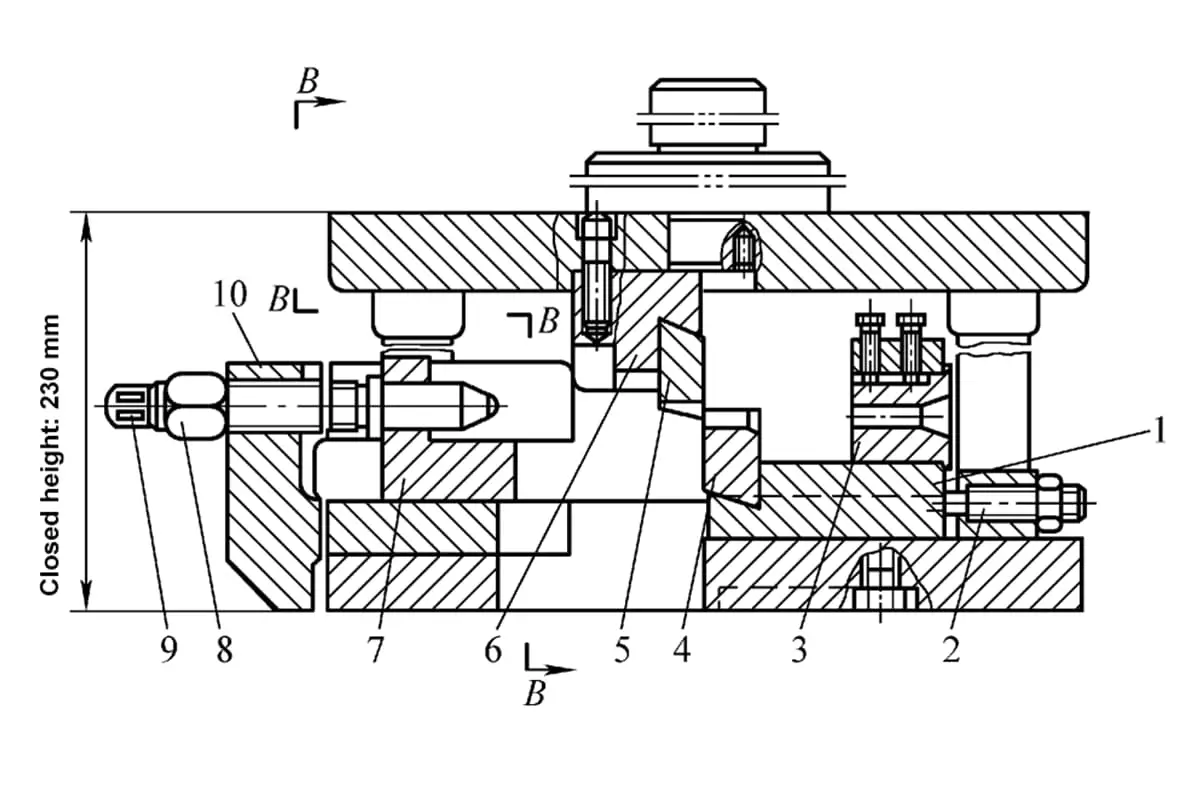

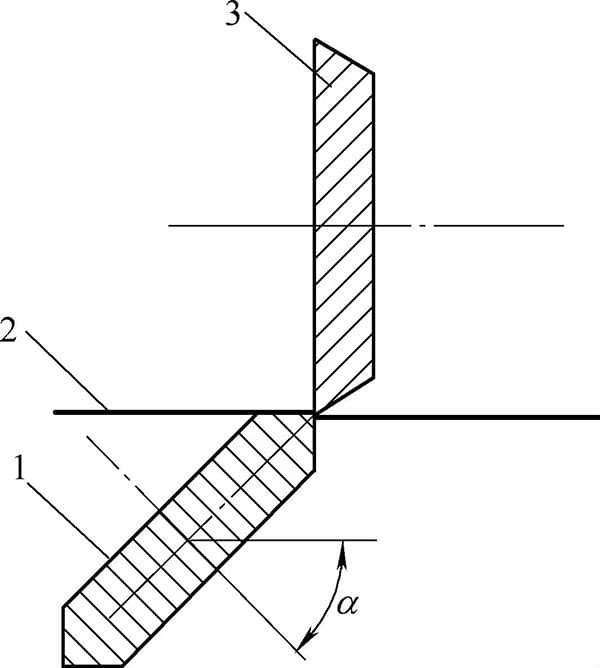

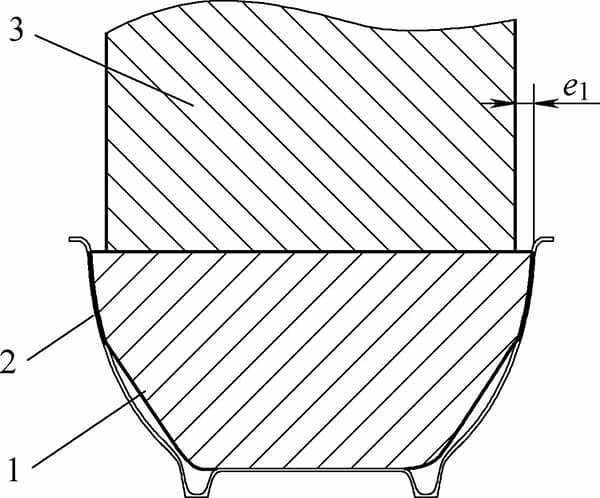

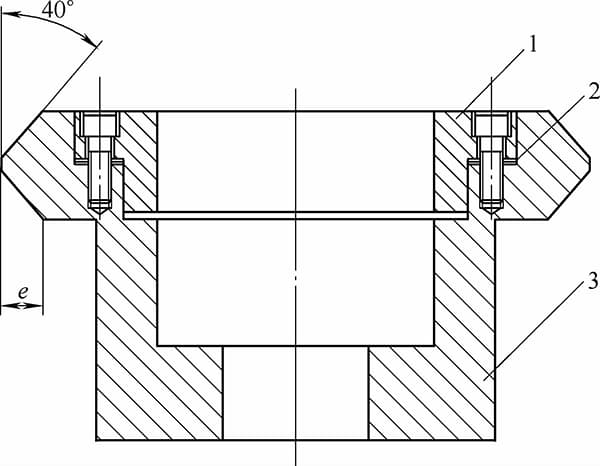

Sallanan Makas

Sallanan makasın resmi adı yüzer döner derin çekme parça düzeltme kalıbıdır (bkz. Şekil 2-43). Spiral oluktaki kütle noktasının hareket kuralına bağlı olarak, zımba ve kalıp arasında konumsal bir kayma meydana gelir ve böylece iş parçasının ayrılması sağlanır. Kalıbın spiral oluktaki hareketi bir çubuk silindir içinde sallanan bir bambu çubuğuna benzer, bu nedenle bu kesme yöntemi üretimde sallanan kesme olarak bilinir.

Kesme işleminden farklı olarak, sallantılı kesme işleminde zımba da dikey hareket gerçekleştirir, ancak kesme düzlemi yatay düzleme paraleldir. Bu nedenle, kesilen iş parçasının merkez açısı ne kadar büyükse, o kadar iyidir veya başka bir deyişle, kesme noktası ile yatay düzlem arasındaki kesişme açısı bir dik açıya ne kadar yakınsa, o kadar iyidir.

Sallantılı kesme tipik olarak kesme noktası ile yatay düzlem arasındaki kesişme açısının 40°'den büyük olduğu derin konik parçalar, çanak şekilli parçalar vb. gibi çekilmiş parçaları kesmek için kullanılır.

Sallanan makas kendi kılavuz kolonu ve kılavuz kovanı ile birlikte gelir, bu nedenle takım tezgahı için hassasiyet gereksinimleri yüksek değildir. İş parçası boyutu ve şekli için belirli bir çok yönlülüğe sahiptir. Maksimum kalıp boyutundan daha küçük iş parçaları, kalıp ve zımba değiştirilerek aynı alt taban üzerinde kesilebilir.

Çekilen parçanın farklı çeyreklerinin ayrılması, zımbanın inişi sırasında farklı aşamalarda tamamlandığından, sallantılı makaslama, daha büyük iş parçalarını kesmek için daha küçük güç preslerini de kullanabilir.

Sallanan makasın avantajı güvenilir olması ve bıçak kenarının hızlı bir şekilde onarılabilmesidir. Dezavantajı ise, özellikle iş parçası çapı büyük olduğunda tasarım ve üretiminin nispeten zor olmasıdır. Bu nedenle, bu tip kesme genellikle 300 mm'den küçük çaplı çekme parçaların kırpılması için kullanılır.

Sallanan makaslama yapmak için kilit noktalar aşağıdaki gibidir:

1) e yarıçapındaki fark1 Zımba ile iş parçası arasındaki mesafe spiral sürgünün eksantrikliğinden daha büyük olamaz. Bunu, kaydırıcının eksantrikliğinin 2/3 ila 4/5 aralığında kontrol etmek en iyisidir (bkz. Şekil 2-19), yani,

e1≤4/5×e

1 - Baskı bloğu, 2 - İş parçası, 3 - Zımba.

Formülde 'e' helisel sürgünün eksantrikliğini temsil etmektedir.

2) Baskı göbeği, kalıp yüzeyinin tek taraflı boşluğunu aşan bir yüksekliğe ayarlanmalıdır.

3) Diş helis açısı 3,5°'den az olmamalıdır.

4) Kaydırıcı anahattı ile eksen arasındaki kesişme açısı 40°'yi geçmemeli ve Şekil 2-20'de gösterildiği gibi yatay merkez hattı boyunca simetrik olmalıdır.

1 - Kalıp, 2 - Ayar Şimi, 3 - Kaydırıcı.

5) Helisel manşon, kalıbın aşınma direncini ve tokluğunu artırabilen düşük karbonlu çelik ısı manşonlu kalıp çeliğinden yapılmalıdır.

6) Zımbanın çapı çok küçük olamaz. Zımba çapı 18 mm'den az olduğunda, aşağı doğru dikey itişi paylaşmak için bir durdurucu direk takılmalıdır.

7) Kaydırıcının ve helisel oluğun çalışma yüzeyleri nispeten düşük bir yüzey pürüzlülüğü değerine sahip olmalı ve çalışma sırasında iyi bir yağlama sağlamalıdır.

8) Kaydırıcı hareket halindeyken, kalıp tutucu ile çarpışmamalı veya etkileşime girmemelidir.