I. Malzemelerin Mekanik Özellikleri

Malzemelerin mekanik özellikleri, kuvvet etkisi altında malzemeler tarafından sergilenen ve çeşitli dış kuvvetler altında deformasyona veya hasara direnme yeteneklerini yansıtan bir dizi mekanik özelliği ifade eder.

1. Güç

Mukavemet, bir malzemenin dış yükler altında plastik deformasyona ve kırılmaya karşı koyma yeteneğidir. Mühendislikte, çekme testleri ile ölçülebilen akma dayanımı ve çekme dayanımı yaygın olarak kullanılır.

- Akma dayanımı: Metal malzemelerde akma yaşandığında MPa cinsinden ölçülen akma sınırı;

- Çekme mukavemeti: Bir malzemenin MPa cinsinden ölçülen çekme kuvvetlerine dayanma kabiliyeti;

- Basınç dayanımı: Bir malzemenin MPa cinsinden ölçülen basınç kuvvetlerine dayanma kabiliyeti;

- Eğilme mukavemeti: Bir malzemenin MPa cinsinden ölçülen eğilme kuvvetlerine dayanma kabiliyeti;

- Kesme mukavemeti: Bir malzemenin MPa cinsinden ölçülen kesme kuvvetlerine dayanma kabiliyeti.

2. Sertlik

Sertlik, bir malzemenin plastik deformasyona, çizilmeye, aşınmaya veya kesilmeye karşı direncidir ve bir malzemenin belirli koşullar altında kalıcı deformasyona neden olmayan nesnelerin girintisine direnme yeteneğidir.

Mekanikte çeşitli işleme süreçleri, farklı malzeme özelliklerine göre farklı sertlikte takımlar seçilerek gerçekleştirilir.

Sertlik, diğerlerinin yanı sıra Rockwell sertliği (HR), Shore sertliği (HS), Vickers sertliği (HV) ve Brinell sertliğini (HBW) içerir.

3. Plastiklik

Plastisite, bir malzemenin dış kuvvetler altında kırılmadan plastik deformasyona uğrama yeteneğidir.

Mühendislikte kullanılan yaygın plastiklik göstergeleri uzama ve alan azalmasıdır. Uzama, kırılmadan sonra numunenin uzamasının orijinal uzunluğuna yüzde oranıdır ve A sembolü ile gösterilir.

Alan azalması, kırılmadan sonra azalan kesit alanının orijinal kesit alanına oranıdır ve Z ile gösterilir. Uzama ve alan azalması ne kadar büyükse, plastisite o kadar iyidir; tersine, plastisite o kadar zayıftır.

4. Darbe Dayanıklılığı

Bir malzemenin darbe yüklerine direnme kabiliyetine darbe tokluğu denir ve darbe tokluğu a olarak ifade edilir.k (birim: J/cm2 ) veya darbe soğurma enerjisi Ak (birim: J).

5. Yorulma Dayanımı

Yorulma mukavemeti veya yorulma limiti, bir metal malzemenin sonsuz sayıda alternatif yük döngüsü altında bozulmadığı maksimum gerilmedir. Uygulamada, metal malzemeler üzerinde sonsuz alternatif yük döngüsü testleri yapmak imkansızdır.

Genel olarak, testlerde şu belirtilir: çeliğin 10 dakika sonra kırılmadığı maksimum gerilme7 döngüler ve demir dışı metaller 10'dan sonra8 alternatif yüklerin döngülerine yorulma dayanımı denir. Uygulanan alternatif gerilme simetrik döngüsel bir gerilme olduğunda, ortaya çıkan yorulma dayanımı S ile gösterilir.

II. Mekanik ve Teknolojik Özellik Testleri

Malzeme testleri, dış kuvvetler (çekme, basma, eğilme, burulma, kesme, eğilme gibi) altında mühendislik malzeme özelliklerindeki değişimler hakkında bilgi verir. Malzemelerin mukavemet özellikleri, uygulanan yükün statik (düşük malzeme deformasyon oranı) veya dinamik (yüksek malzeme deformasyon oranı) olmasına bağlı olarak değişir.

1. Test

Plastik bir numune artan çekme kuvveti altında gerilime maruz kalır. Numune uzar ve çekme kuvveti belirli bir değere yükseldiğinde malzeme kırılır (statik yük).

Malzeme stres üreten ani bir darbe kuvvetine maruz kalırsa, bıçakla kesilmiş gibi kırılır (dinamik yük). Testin amacı malzemenin mukavemet, sertlik, işlenebilirlik, derin çekme özelliklerinin yanı sıra bükme, dövme ve kaynak özelliklerini belirlemektir.

2. Atölye Malzeme Testi

Amaç test verileri elde etmek değil, sadece malzeme işleme özelliklerini anlamak için veri sağlamaktır.

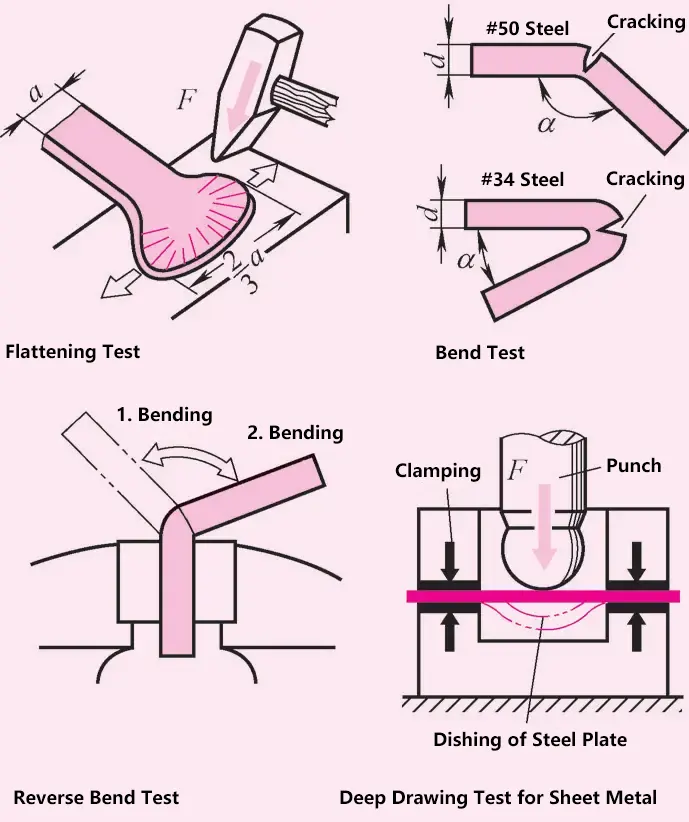

3. Şekillendirilebilirlik

Yassı bir çelik çubuğu kenarlarında çatlaklar görünene kadar ısıtın ve dövün. Dövme işleminden sonra, yassı çeliğin genişliği, malzeme çatlamadan orijinal genişliğinin 1 ila 1,5 katı kadar artmalıdır.

4. Soğuk Şekillendirme

Soğuk şekillendirme aşağıdaki gibi işleme yöntemlerini ifade eder makaslamaMalzemelerin ısıtılmadan bükülmesi ve gerilmesi. Soğuk şekillendirme işlemleri arasında soğuk dövme, soğuk haddeleme ve kalıpta dövme yer alır.

5. Dosya Testi

Eğeleme testi, yüksek sertliğe sahip çeliğin eğelenmesinin zor olduğunu göstermektedir.

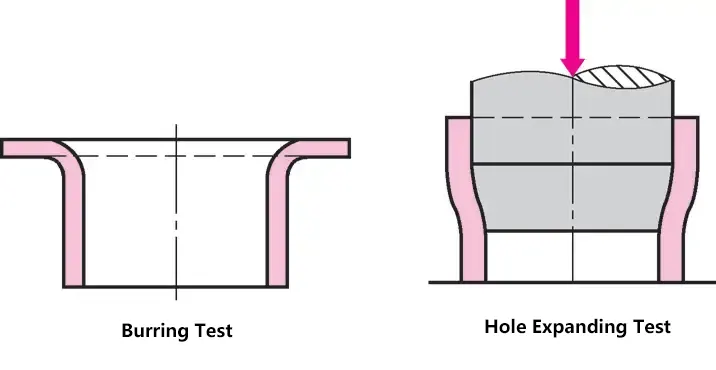

6. Derin Çizim Testi

Sıkıştırılmış bir çelik levha, dairesel bir zımbanın etkisi altında, çelik levhada çatlaklar görünene kadar artan basınçla kademeli olarak bastırılır.

7. Kıvılcım Testi

Çelik taşlanırken ortaya çıkan kıvılcım olayları gözlemlenerek hangi tür çelik olduğu belirlenebilir.

8. Musluk Testi

Çelik bir parçayı (çoğunlukla dökme demir) serbestçe asın, ardından dökme çelik (net ses), gri dökme demir (donuk ses) ve çatlak ve büzülme boşlukları olan dökümleri ayırt etmek için hafifçe vurun.

9. Görsel Denetim

Dış kusurları (büzülme boşlukları, çatlaklar ve çentikler) belirlemek için yüzey kalitesini inceleyin.

Malzeme Test Yöntemleri

| Mekanik Test Yöntemleri | Metalografik Test Yöntemleri | Tahribatsız Muayene Yöntemleri |

| Dış kuvvetler altında ve gerilme oluştuğunda malzemelerin mukavemet özelliklerini belirleyebilme | Metal mikroyapıların yapısını ve türlerini anlamak | Malzeme bileşimini ve kusur (çatlaklar, boşluklar, inklüzyonlar) konumlarını belirleme |

| 1) Teknolojik özellik testleri 2) Statik yük testleri 3) Dinamik yük testleri 4) Sürünme testleri | Parlatılmış örnekleri mikroskop altında inceleyin (test parçası) mikrodalga değişiklikleri altında yapı | 1) Spektral analiz 2) X-ray incelemesi 3) Ultrasonik muayene 4) Manyetik parçacık denetimi |

10. Tüp Genleşme ve Genişletme Testi

Tüpü genişletirken her iki uçta da yırtılma meydana gelip gelmediğini belirleyin. Genişletme testi için, tüp kenarı çatlaklar görünene kadar dışa doğru çevrilir.

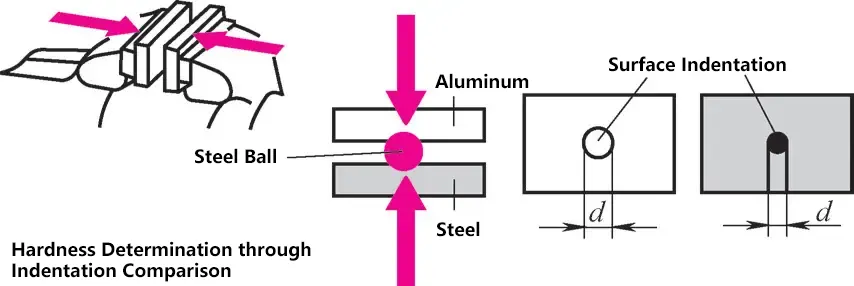

11. Girintileri Karşılaştırarak Malzeme Sertliğini Belirleme

Farklı sertlikteki iki metal plaka (çelik ve alüminyum gibi) arasına çelik bir bilye yerleştirin ve bunları bir tezgah mengenesinde birbirine kenetleyin. Yüzey girinti çapları farklı olacak ve iki metal plakanın sertliğinin karşılaştırılmasına olanak sağlayacaktır.

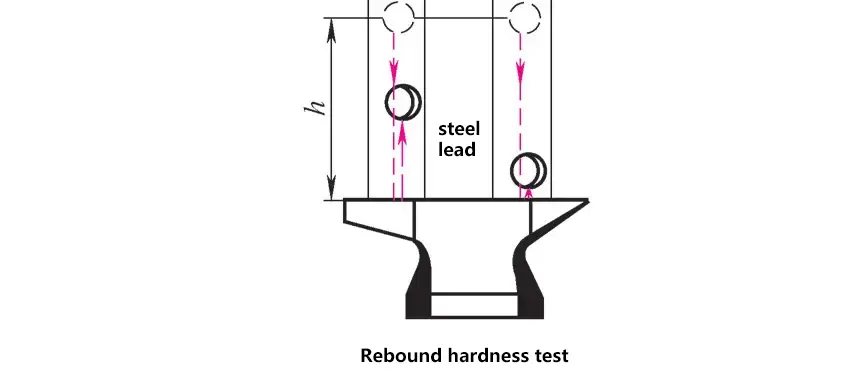

12. Rebound Yöntemi ile Sertlik Belirleme

Elastik deformasyonu kullanın. Çelik bir bilye belirli bir yükseklikten düşürülür; daha yüksek sertliğe sahip malzemeler daha büyük bir geri tepme yüksekliğine sahip olurken, daha yumuşak malzemeler daha küçük bir geri tepme yüksekliğine sahip olacaktır.

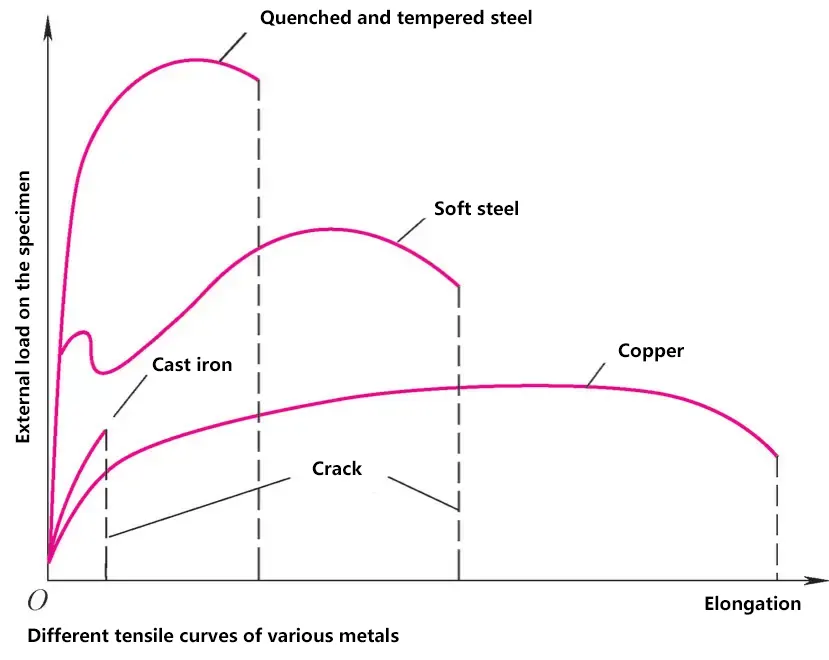

III. Çekme Testi

Çekme testi için standart test çubukları kullanılır. Yük kademeli olarak artırılır. Dış kuvvet F'nin etkisi altında, test çubuğunun enine kesiti çekme gerilmesine maruz kalır, numune uzar ve sonunda ortadan kırılır. Dış çekme kuvveti F (N), uzama Δl (mm).

Uzama Δl = l - l0

- l - gerdirme sonrası uzunluk (mm);

- l0 - orijinal uzunluk (mm).

1) Çekme kuvveti F iki katına çıkarsa, uzama Δl de iki katına çıkar ve uzama yük ile orantılıdır. Yük kaldırılırsa, test çubuğu orijinal uzunluğuna geri döner l0 . Atomik kafes stres altında değişmeden kalır (orantılı limit P).

2) Çekme kuvveti artırılırsa, malzeme başlangıçta elastik kalır ve dış kuvvet kaldırıldığında orijinal uzunluğuna geri döner. Bu süreç elastik limit E'ye kadar devam eder.

Uzamanın orijinal uzunluğa oranına uzama oranı denir: A = (l - l0 ) : l0 veya A = Δl : l0 .

Çekme gerilmesinin etkisiyle malzemede iç gerilme oluşur ve birim alana etki eden kuvvete gerilme denir.

σ=F/A0

Nerede

- F - uygulanan kuvvet (N);

- A0 - orijinal kesit alanı (mm2 );

- σ - gerilme (MPa).

3) Gerilme artarsa, uzama oranı yük artık artmayana kadar önemli ölçüde artar, ancak malzeme uzamaya devam eder. Atomik kafes hareket etmeye başlar ve akma sınırına ulaşır. Daha fazla yükleme ile test çubuğunda boyunlanma meydana gelir.

Malzemenin uzaması büyük ölçüde artar. Bu, çekme sınırı olarak adlandırılan ve çekme mukavemeti R olarak ifade edilen yükün en üst sınırıdır.m üzerine etki eden maksimum yük olan 1mm2 kesiti, örneğin Rm = 800MPa.

4) Yüklemeye devam edildiğinde, malzeme Z noktasında kırılana kadar "akar".

5) Mühendislik uygulamalarında, iş parçalarının veya makine parçalarının kalıcı deformasyonuna izin verilmez ve elastik deformasyon aralığındaki yüklere izin verilir.

IV. Sertlik Testi

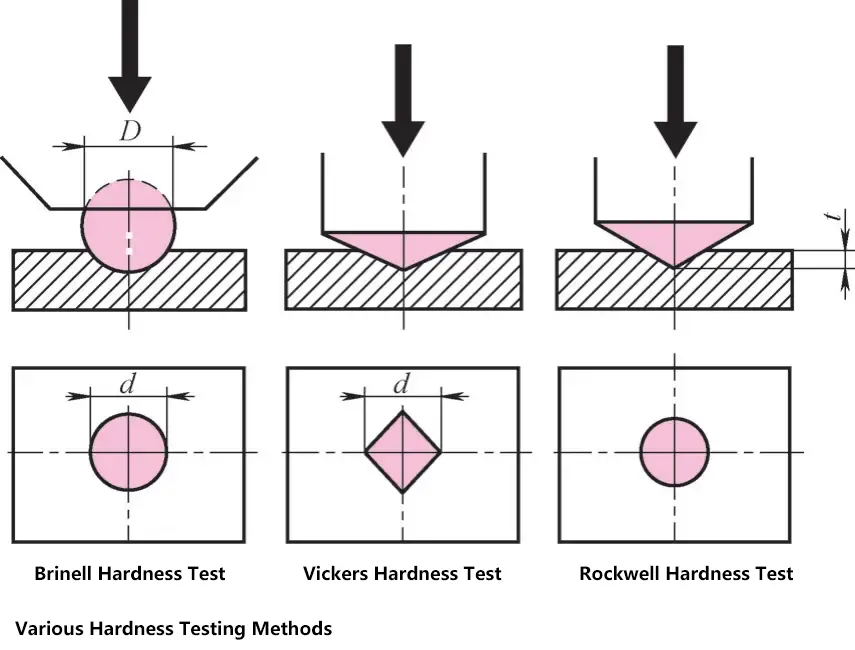

1. Brinell Sertlik Testi

D çapında bir çelik bilyeyi test malzemesine bastırmak için harici bir F kuvveti uygulanır. Harici yük kaldırıldıktan sonra, girintinin çapı d ölçülür. Brinell sertliği şöyledir

HB = Numuneye uygulanan dış kuvvet F (N) / Yüzey alanı A 0 girintinin boyutu (mm 2 )

Gerçek testlerde Brinell sertlik değeri, ölçülen girinti çapı d'den doğrudan okunabilir.

2. Vickers Sertlik Testi

Çok ince veya küçük numuneler için uygundur. Numune üzerinde bir elmas piramit tarafından üretilen girintinin diyagonal uzunluğunu ölçün. HV olarak gösterilir, örneğin 30HV, 300N test yükünde Vickers sertliğini gösterir.

3. Rockwell Sertlik Testi

İndenter olarak çelik bir bilye veya elmas koni kullanır ve ana ölçüm penetrasyon derinliğidir. Temiz olmayan yüzeylerden kaynaklanan ölçüm hatalarını dengelemek için, önce girintiye 100N'luk bir ön yük uygulanır, ardından sertlik ölçer ibre sıfıra ayarlanır ve ardından 1400N'luk ek bir kuvvet uygulanır.

Örnek olarak bir elmas koni kullanan Rockwell sertlik C test yöntemini ele alırsak, penetrasyon derinliği e = 0,2 mm ise, Rockwell sertlik birimi HRC = 0'dır ve bu penetrasyon derinliğinden her 0,002 mm'lik fark için bir Rockwell sertlik derecesini temsil eder.

Örneğin: Bir koni numuneye 0,14 mm nüfuz ederse, 0,2 mm'den farkı 0,06 mm'dir, bu nedenle Rockwell sertliği 0,06 mm / 0,002 mm = 30HRC'dir.

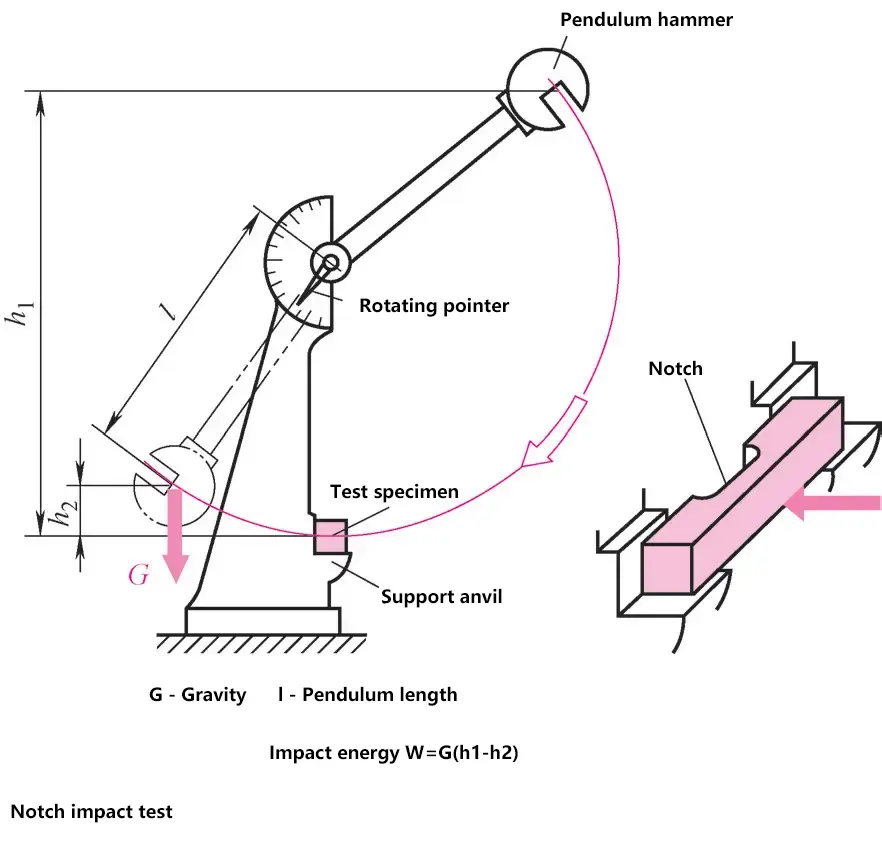

V. Çentikli Darbe Testi

Dinamik yük darbeli çentik numunesi kullanın. Dinamik yük çekme testinden farklı olarak, bu yöntem çentik darbe tokluğunu ölçebilir.

Çentik darbe testi, bir sarkaç darbe test cihazında gerçekleştirilir. Sarkaç çekici, her iki uçtaki desteklere yerleştirilen numunenin çentiğinin merkezine vurur. Çentik kırıldıktan sonra, kadran ibresi sarkaç yüksekliğini gösterir.

Çentik darbe tokluğu şöyledir

ak=Ak/S0

Formülde

- S 0 - Kırık kesit alanı (cm2 );

- A k - Darbe emme enerjisi (J).