(1) Mekanik presin ana bileşenleri

Yaygın olarak kullanılan mekanik pres, krank bağlantı çubuğu mekanizması aracılığıyla malzeme şekillendirme için gerekli kuvveti ve doğrusal yer değiştirmeyi elde eden ekipman olarak malzeme şekillendirmede (plastik şekillendirme) yaygın olarak kullanılan krank presidir. Damgalama, ekstrüzyon, dövme vb. işlemleri gerçekleştirebilir ve otomotiv endüstrisinde, tarım makinelerinde, havacılık endüstrisinde, elektronik alet endüstrisinde, donanım hafif endüstrisinde ve diğer alanlarda yaygın olarak kullanılır.

Presin her bir parçasının işlevine göre aşağıdaki bileşenlere ayrılabilir:

1) Çalışma mekanizması.

Ekipmanın çalışma yürütme mekanizması, dönme hareketini ileri geri doğrusal harekete dönüştüren bir krank, bağlantı çubuğu ve sürgüden oluşur. Çalışma mekanizması rijit bir krank biyel mekanizması olduğundan, presin çalışma sırasında sabit üst ve alt sınır konumları (üst ve alt ölü merkezler) vardır ve bu da oluşturulan parçaların boyutlarını hassas bir şekilde kontrol edebilir.

2) İletim sistemi.

İletim sistemi, elektrik motorunun enerjisini çalışma mekanizmasına ileten kayış tahriki ve dişli tahrikinden oluşur. Aktarım işlemi sırasında hız kademeli olarak azalır ve tork kademeli olarak artar.

3) Çalışma mekanizması.

Çalışma mekanizması temel olarak bir debriyaj, bir fren ve ilgili elektrik sisteminden oluşur. Motor çalıştıktan sonra, çalışma mekanizmasının çalışma durumunu kontrol ederek aralıklı veya sürekli çalışmasına izin verir.

4) Enerji bölümü.

Enerji bölümü bir elektrik motoru ve bir volandan oluşur. Makinenin çalışması için gerekli enerji elektrik motoru tarafından sağlanır. Çalıştırıldıktan sonra motor volanı hızlandırır ve volan pres için kısa süreli çalışma enerjisi sağlayarak enerjinin depolanması ve serbest bırakılmasında rol oynar.

5) Destek bölümü.

Destek bölümü makine gövdesi, çalışma masası ve bağlantı elemanları vb. parçalardan oluşur. Presin tüm parçalarını bir bütün halinde birbirine bağlar.

6) Yardımcı sistemler.

Yardımcı sistemler arasında pnömatik sistem, yağlama sistemi, aşırı yük koruma cihazı, hava yastığı, hızlı kalıp değişimi, körleme cihazı, izleme cihazı vb. bulunur. Bunlar presin güvenliğini ve çalışma kolaylığını artırır. Yeni presler için bu sistemin maliyet oranı artan bir eğilim göstermektedir.

(2) Krank preslerin sınıflandırılması

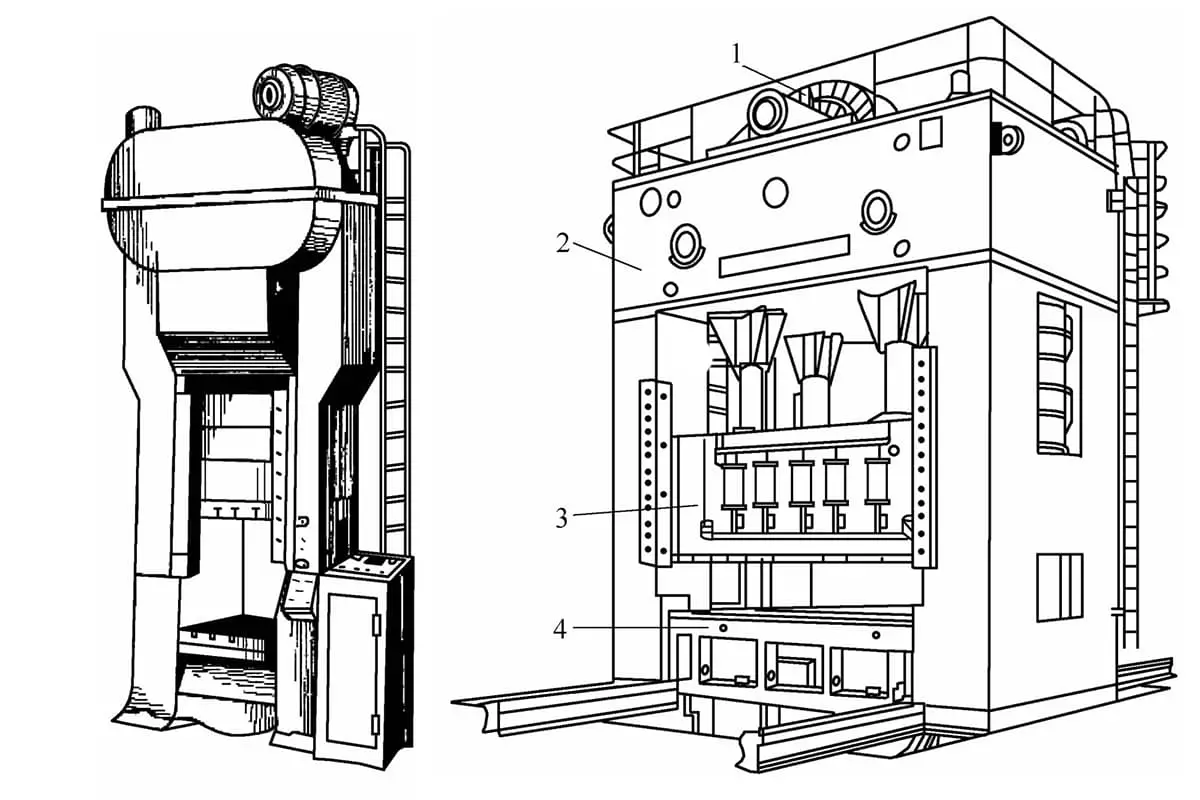

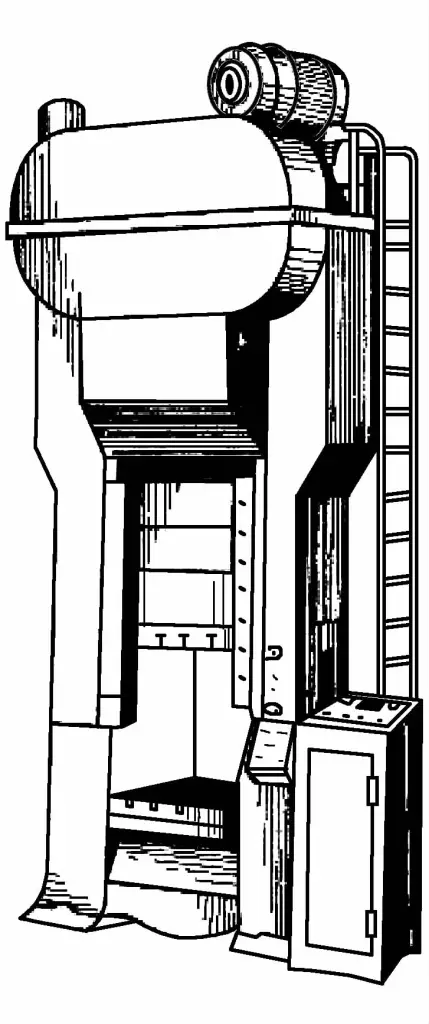

Günümüzde, krank presler temel olarak yatağın yapısına göre sınıflandırılmakta, açık ve kapalı krank presler olarak ikiye ayrılmaktadır. Kapalı krank presler ayrıca tek noktalı kapalı presler (bkz. Şekil 3-57), çift noktalı kapalı presler ve dört noktalı kapalı presler (bkz. Şekil 3-58) vb. olarak ayrılabilir.

1-Transmisyon Sistemi

2-Makine Gövdesi

3-Kaydırıcı

4-Çalışma Tezgahı

Açık krank presin yatağı "C" şeklindedir, gövdenin ön ve hem sol hem de sağ tarafları açıktır ve kalıp montajını, ayarını ve şekillendirme işlemlerini kolaylaştırır. Ancak, gövdenin rijitliği (özellikle açısal rijitlik) zayıftır.

Yük altındaki deformasyon parçaların hassasiyetini etkiler ve kalıbın ömrünü azaltır, genellikle 1000kN altında kullanılan küçük presler için uygundur.

Kapalı krank presin gövdesi, önü ve arkası açık, yanları kapalı bir çerçeve yapısıdır. Kalıp montajı ve şekillendirme işlemleri ön ve arka taraflarda gerçekleştirilir.

Yük altında gövdenin deformasyonundan kaynaklanan dikey deformasyon, kalıp kapama yüksekliğinin ayarlanmasıyla ortadan kaldırılabilir. Parçaların hassasiyetini ve kalıbın çalışma doğruluğunu etkilemez, orta ve büyük krank presleri için uygundur.

Yukarıdaki sınıflandırma yöntemlerine ek olarak, başka bazı sınıflandırma yöntemleri de vardır:

Teknolojik kullanıma göre, genel krank presleri, derin çekme presleri, yüksek hızlı delme presleri, sıcak kalıp dövme presleri, soğuk ekstrüzyon presleri vb. olarak sınıflandırılabilir. Bu presler, kuvvet kapasitesini ve hareket eğrisini ilgili şekillendirme işlemi gereksinimlerine daha uygun hale getirmek için krank sürgü mekanizmasını geliştirmiştir.

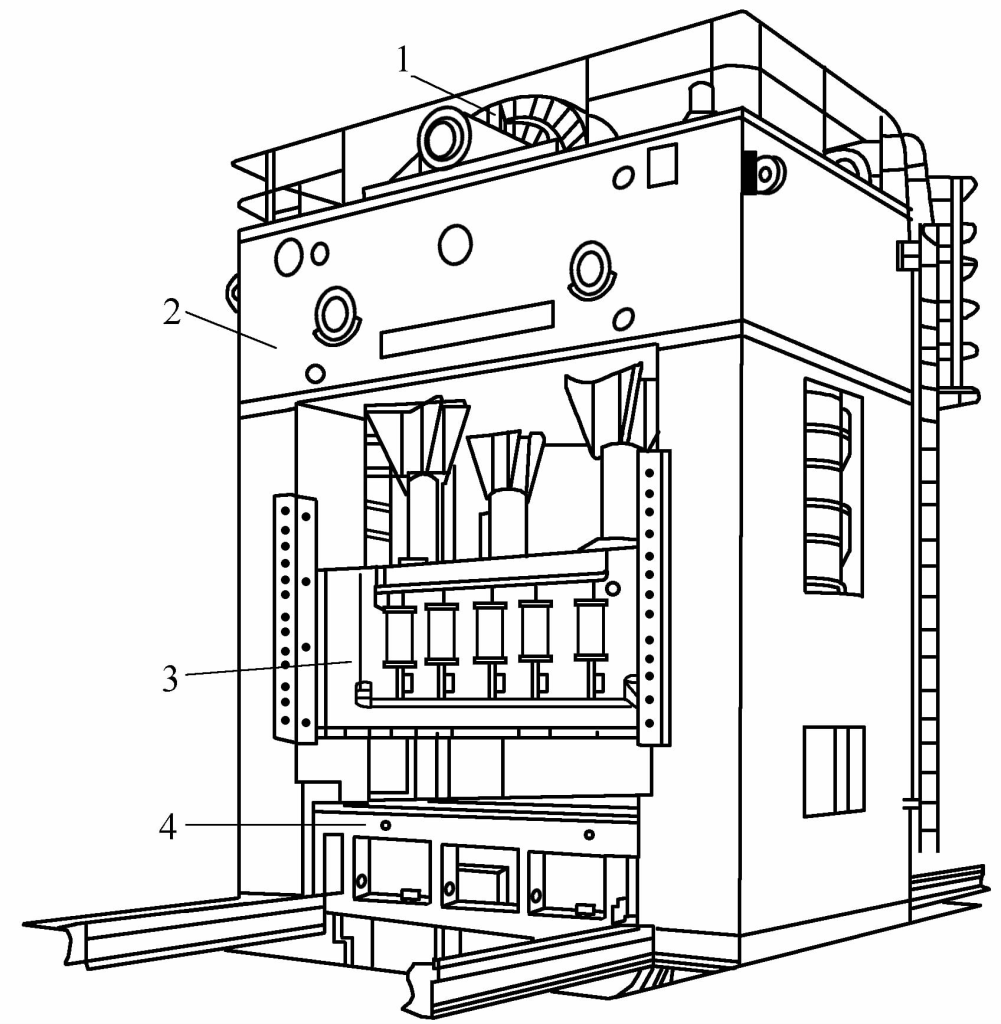

Sürgü sayısına göre, tek etkili krank presler ve çift etkili krank presler olarak sınıflandırılabilir. Tek etkili, çalışma mekanizmasında bir sürgü bulunması anlamına gelir ve çift etkili, iç ve dış sürgü olmak üzere iki sürgü bulunması anlamına gelir; iç sürgü dış sürgünün içine yerleştirilmiştir ve her mekanizma ayrı ayrı tahrik edilir.

Çift etkili krank presleri derin çekme presleri olarak da bilinir (bkz. Şekil 3-59). Karmaşık şekilli büyük ince sac parçalar, özellikle de kapak parçaları için özel bir derin çekme presi kullanılması tavsiye edilir.

Bu nedenle, derin çekme presi tarımsal örtü parçalarının işlenmesinde önemli bir ekipmandır. Genel olarak, bir derin çekme presinin iki sürgüsü vardır, dış sürgü kenar için kullanılır ve iç sürgü derin çekme için kullanılır.

Çift etkili derin çekme presinin dış sürgüsü, çift hareket elde etmek için bir iç sürgü ile donatılmıştır.

Çift etkili derin çekme presinin iç sürgüsünün ve dış sürgüsünün hareketi, derin çekme işleminin gereksinimlerini karşılamak için belirli bir ilişkiyi sürdürmelidir ve iç ve dış sürgülerin hareket ilişkisi bir çalışma döngüsü diyagramı ile temsil edilir.

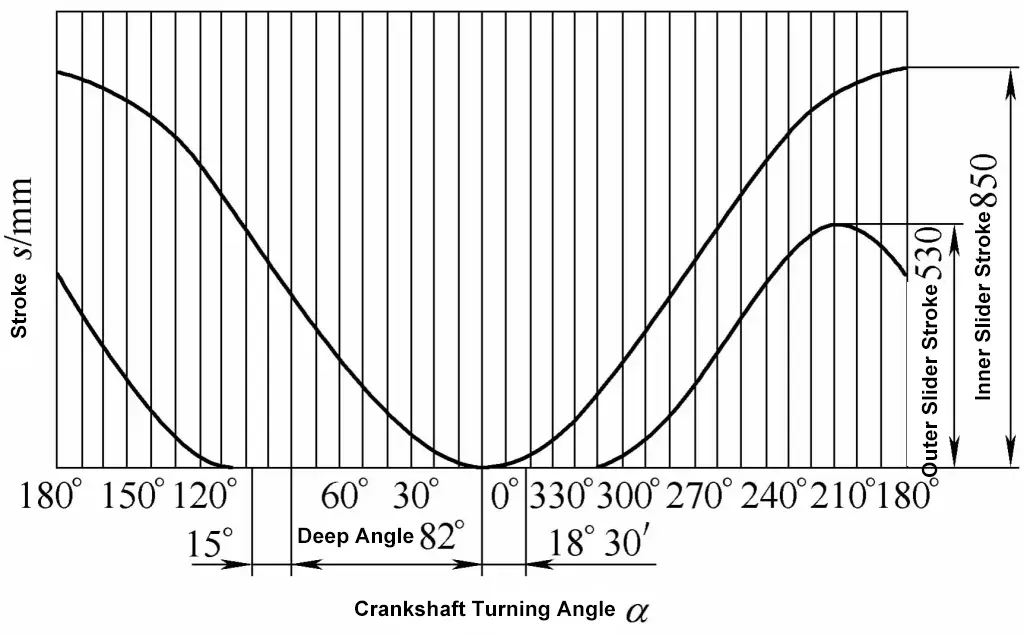

Şekil 3-60, JB46-315 çift etkili derin çekme presinin kaydırıcı çalışma döngüsü diyagramıdır.

İç sürgünün hareket şekli genel krank pres sürgüsüne benzer. Dış sürgü birden fazla mekanizma tarafından tahrik edilir ve yaklaşık aralıklı bir hareket yapar. Çalışma sırasında, dış sürgü boşluğa iç sürgünün 10°~15° önünde basar, iç sürgü yaklaşık α≤82°'de derin çekmeye başlar ve derin çekme α=0°'de sona erer.

Dönüş strokunda, dış sürgü iç sürgünün 10°~15° gerisinde kalır, bunun amacı iş parçasının zımbaya sıkışmasını önlemektir, bu nedenle dış sürgünün sıkma açısı 100°~110° olarak ayarlanır.

İç sürgü üst ölü noktaya geri döndüğünde, dış sürgü zaten üst ölü noktayı geçmiş ve belirli bir mesafe aşağı doğru hareket etmiştir, bu mesafeye giriş hareketi denir, yaklaşık olarak sürgü hareketinin 0,1 ~ 0,15'ine eşittir, "giriş" sürgünün bir sonraki çalışma strokunda boşluğu ileriye doğru bastırmasını sağlar ve iş parçasının kalıptan çıkarılabilmesini sağlamak için "giriş" miktarı çok büyük olmamalıdır.

Çift etkili derin çekme presi ayrıca derin çekme işlemi bittikten sonra iş parçasını dışarı atabilen bir hava yastığı ile donatılmıştır. Dış sürgü, dönüş stroku sırasında iç sürgünün 10°~15° gerisinde kaldığından, bu 10°~15° aralığında iş parçasına zarar vermekten kaçınmak için, hava yastığı, yükselişini dış sürgü ile senkronize etmek için bir dönüş gecikme cihazı ile donatılmalıdır.

Çift etkili derin çekme presi aşağıdaki işlem özelliklerine sahiptir:

1) Kararlı ve güvenilir kenar kuvveti.

Karmaşık derin çekme parçaları için, metal akışının direncini ayarlamak ve kontrol etmek amacıyla kalıp üzerinde genellikle farklı derin çekme nervürleri ayarlanır. Çift etkili derin çekme presi, dış sürgüsünün derin çekme nervürlerindeki metali tamamen deforme etmek için yeterli basınca sahip olması nedeniyle, derin çekme nervürlerinin işlem rolünü tam olarak kullanır.

2) Darbe olmadan sorunsuz çalışır.

Çift etkili derin çekme presinin dış sürgüsü kenara başlarken zaten alt ölü merkezdedir, bu nedenle iş parçasına temas ettiğinde darbe kuvveti çok küçüktür.

Elastik elemanlar veya hava yastıkları kullanılırsa, kenar bileziği iş parçasına temas ettiğinde kaydırıcı belirli bir hıza sahip olur, kenarın başlangıcında daha büyük darbelere neden olur, kenar bileziğinde titreşimlere ve kenar kuvvetinde ani bir artışa yol açar, kenar bileziği ile iş parçası arasındaki yağlayıcıyı sıkar, derin çekme sırasında sürtünmeyi artırır ve derin çekilmiş parçalarda kopma olasılığını artırır.

3) Mekanize edilmesi kolay işlemler.

Çift etkili derin çekme presi kullanıldığında, derin çekme presi çizim kalıbı Doğru şekilde monte edildiğinde, yani derin çekme dişi kalıbı aşağıda, erkek kalıp yukarıda olduğunda, parça aşağı doğru çekilir ve boşluğun çevresi yükseklik olarak sabit tutulabilir, bu da otomatik işlemler için robotik kolların kullanımını kolaylaştırır.

4) Uygun derin çekme hızı.

Özel bir pres olduğundan, derin çekme için iç kaydırıcının hızı, derin çekme işleminin gereksinimlerini daha iyi karşılar.