I. Mekanik Preslerin Doğru Kullanımı

Pres, damgalama üretimi için temel ekipmanlardan biridir. Doğru kullanılıp kullanılmadığı ve işletilip işletilmediği ürün kalitesi, üretim verimliliği, presin teknik durumu, kalıbın hizmet ömrü, üretim maliyetleri, kişisel ve ekipman güvenliği gibi bir dizi önemli konuyla doğrudan ilişkilidir.

Presi doğru şekilde kullanmak için aşağıdaki görevler farklı zamanlarda gerçekleştirilmelidir.

1. Ön Teknik Hazırlık

(1) Aşağıdaki hususlara aşina olun damgalama süreci prosedürleri, damgalama işlem kartına göre üretime hazırlama ve üretimi yönlendirme.

(2) Damgalama için güvenli üretim normlarını, yönetmeliklerini ve kurallarını hatırlayın.

(3) Çevrimiçi basının yapısını, performansını ve teknik parametrelerini anlamak.

(4) Damgalama işlemlerinden önce presin çevresini düzenleyin ve sabit noktalarda, sabit kalitede, sabit zamanlarda ve sabit miktarlarda yağlayın.

(5) Çeşitli anahtarların, düğmelerin, gösterge ışıklarının ve sayaçların işlevlerini ve çalışma ayar yöntemlerini açıklayın.

(6) Çalıştırmadan önce, çeşitli düğmelerin konumlarının doğru olup olmadığı ve besleme cihazının konumunun doğru olup olmadığı gibi preste herhangi bir anormal durum olup olmadığını kontrol edin. Motor çalıştırılmadan önce debriyaj çalışmıyor durumda olmalıdır.

(7) Kaydırıcı sadece motor volanı nominal hıza ulaştıktan sonra çalıştırılabilir.

(8) Çalıştırma düğmesine basıldığında motor dönmezse, motorun yanmasını önlemek için hemen durdurma düğmesine basın.

(9) Kalıbın kurulumu ve ayarlanması özel bir ayarlayıcı, damgalama teknisyeni veya kalifiye bir kıdemli damgalama çalışanı tarafından yapılmalıdır. Küçük ve basit yapılı kalıplar yukarıda belirtilen ayarlayıcıların ve kalifiye personelin rehberliğinde ayarlanabilir. Presin kapanma yüksekliği kalıbın kapanma yüksekliğinden daha fazla olmalıdır.

Ayrıca, sürgü alt ölü merkezdeyken kapanma yüksekliğini ölçün. İnce ayar cihazı olmayan bir preste kalıbı ayarlarken, kavrama ve frenin aşırı ısınmasını önlemek için işlem sayısını kontrol edin. Kalıp montajı ve ayarı için bir tork anahtarı kullanın.

(10) Damgalama işlemlerine başlamadan önce, herhangi bir anormal ses olup olmadığını kontrol etmek için presi 5-10 dakika boş çalıştırın. Üretime ancak normal koşulları onayladıktan sonra başlayın.

(11) Kurulan ve hata ayıklanan kalıp, ancak deneme damgalı parçalar denetimden geçtikten sonra üretim için damgalama çalışanına teslim edilebilir. Damgalama işçileri göreve başlamadan önce eğitim almalı ve damgalama makinesini nitelikli sertifika ile çalıştırmalıdır.

(12) Damgalama işçileri sabit makineleri sabit pozisyonlarda çalıştırmalıdır, böylece yapıya aşina olabilir ve çalışma tekniklerine hakim olabilirler. Bu aynı zamanda presin yapısal özelliklerine ve tonajına göre temizlik ve bakımı da kolaylaştırır. İş parçalarını kalıptan çıkarmak için kancalar, besleme maşaları ve temizleme sıyırıcıları gibi el aletlerini gerektiği gibi satın almalı ve eksiksiz setler yapmalıdırlar.

(13) Damgalama sırasında malzemeler, kalıplar ve ekipmanların hepsi yağlanmaya ihtiyaç duyar. Damgalama çalışanları, farklı yağlama nesnelerinin farklı yağlayıcılar ve yağlama yöntemleri gerektirdiğini önceden bilmelidir. Yağlama yöntemlerini, araçlarını ve kaplarını önceden anlamalıdırlar. Bazı yağlayıcıların kendileri tarafından hazırlanması gerekir, bu nedenle yağlayıcı formülünü ve hazırlama yöntemini bilmeleri gerekir.

(14) Damgalama sırasında, işçiler damgalanan parçaları kendi kendilerine denetlemelidir, bu nedenle temel ölçüm aletleriyle donatılmış olmalıdırlar: çelik cetveller, sürmeli kumpaslar, sentiller vb. ve bunları nasıl kullanacaklarını bilmelidirler.

(15) Kulak tıkaçları ve gürültü önleyici şapkalar gibi kişisel gürültü koruma cihazları kullanın.

2. Üretim Sırasında Damgalama Çalışanları İçin Önemli Noktalar

(1) Damgalı parçaların teknik gereksinimlerini ve çizimlerde verilen kalite endekslerini tam olarak anlayın. Damgalı parçaların işlenmesindeki kilit noktalara hakim olun. Tüm ekipmanların, kalıpların ve malzemelerin gereksinimleri karşılayıp karşılamadığını kontrol edin. damgalama süreci kartı ve nitelikli damgalı parçaların üretimini sağlamak.

(2) Şerit malzeme kullanılıyorsa, yüzeyi temizledikten sonra malzemeyi elle besleyin, şerit boyutlarını ölçün ve şerit malzemenin genişliğinde pozitif sapma olmadığından emin olun. Makaslanmış şeritlerdeki çapakları önceden temizleyin. Şerit yüzeyinde pas, kir ve düzensizlik olmamalıdır. Koşullar izin veriyorsa, damgalamadan önce şeridi düzleştirin.

(3) Operatör iş istasyonundan ayrılmamalı, odaklanmalı ve presin çalışmasını sürekli olarak izlemelidir. Bir arıza tespit edilirse, makineyi derhal durdurun ve sorun gidermeye başlayın.

(4) Malzeme eğri veya üst üste binmiş şekilde beslenmemeli ve üst ve alt kalıplar arasında döküntü, pas veya hurda olmamalıdır.

(5) Çalışma yüzeyini, kayma yüzeyini ve merdivenler, korkuluklar ve korumalar gibi presin koruyucu cihazlarını korumak için özel dikkat gösterilmelidir. Koruyucu cihazlar keyfi olarak hareket ettirilmemeli veya kaldırılmamalıdır.

(6) Her yağlama noktasındaki yağ beslemesinin yeterli olup olmadığını ve verniyer veya yağ seviyesi göstergesinin belirtilen aralıkta olup olmadığını kontrol edin. Anormal sesler, kokular veya gösterge okumaları (yağ basıncı, hava basıncı, akım vb.) tespit edilirse, makineyi derhal durdurun ve bir bakım çalışanının makineyi incelemesini ve onarmasını sağlayın.

(7) Geri vites işlemi gerektiğinde, geri vites yapmadan önce motor tamamen durana kadar bekleyin. Volan dönerken geri gitmeyin.

(8) Kalıbı sabitleyen cıvataların gevşek olup olmadığını düzenli olarak kontrol edin ve bir tork anahtarı ile sıkın.

(9) Tüm düğmeler ve anahtarlar doğru şekilde kullanılmalıdır. Düğmelere tahta çubuklarla veya demir bloklarla basmayın ve manuel düğmelere ayaklarınızla tekme atmayın.

(10) Debriyajın sürtünme bloğunu (parçasını) değiştirdikten sonra, tek vuruş sayısını kontrol edin ve azaltın.

(11) Kaydırak durursa ve aşağı doğru mesafe çok büyükse (frenleme açısı büyükse), kişisel ve ekipman kazalarını önlemek için bir bakım çalışanının freni ayarlamasını sağlayın.

(12) Üretim sırasında, damgalama çalışanı makineyi durdurmadan damgalanan parçaları kendi kendine kontrol etmeli ve presin çalışmasını gözlemlemelidir. Herhangi bir anormallik tespit edilirse, makineyi derhal durdurun.

3. Üretim durduktan sonra yapılacak işler

(1) Presin kayan yüzeyinde çizik olup olmadığını kontrol edin.

(2) Presi düzenli tutun ve düzenli olarak temizleyin.

(3) Bileme veya onarım gerekip gerekmediğini belirlemek için kalıbın teknik durumunu ve mevcut sorunları kontrol edin. Kalıbın teknik durumu kötüyse, sorunları plan ve onarım sayfasına kaydedin ve kalıp ömrü kartını doldurun.

(4) Kalıbın teknik durumu iyiyse ve bileme veya onarım gerekmiyorsa, temizleyin, pas önleyici yağ uygulayın, son damgalanmış numuneyi takın ve kalıp kütüphanesine göndermeden önce damgalama kaydını ve kalıp ömrü kartını doldurun.

(5) Son damgalanmış iş parçasını alın, damgalama parçası çizimini, damgalama işlemi kartını ve üretim planı görev sayfasını ekleyin ve denetçiye gönderin. Damgalanan iş parçasının nitelikli olduğunu onaylamak için denetim raporunu bekleyin, kalıbın teknik durumunu ve mevcut sorunları kontrol edin ve kalıbı çıkarmadan önce bir sonuca varın.

(6) Damgalama hurdası çerçevesini ve delme atıklarını çelik ve demir dışı kategorilerine ve derecelerine göre ayırmak ve hurda kütüphanesine göndermek metaller.

(7) Bir sonraki sırada işlenmesi gereken damgalı parçalar için, bunları üretim sevkiyatçısının talimatlarına veya işlem kartında gösterilen işlem rotasına göre aktarın veya yarı mamul kütüphanesine gönderin.

II. Mekanik preslerin ana bileşenlerinde sorun giderme

Küçük hataların büyük ekipman kazalarına dönüşerek daha büyük kayıplara yol açmasını ve üretimi etkilemesini önlemek amacıyla, teknik durumu kötü olan mekanik presler, sorunları derhal tespit etmek ve hızla ortadan kaldırmak için denetim amacıyla durdurulmalıdır.

Farklı yapılara sahip birçok pres türü vardır ve üretim sırasında meydana gelen arızalar da çeşitlidir. Burada, tipik yapısal bileşenlerin yalnızca bazı yaygın arıza olayları, nedenleri ve sorun giderme yöntemleri verilmektedir. Kama kavramasının yaygın hataları Tablo 1'de gösterilmiştir. Sürtünmeli kavramanın yaygın hataları Tablo 2'de gösterilmiştir. Kaydırıcı mekanizmasının yaygın hataları Tablo 3'te gösterilmiştir. Çizim pedinin yaygın hataları Tablo 4'te gösterilmiştir.

Tablo 1 Anahtar kavramasının yaygın arızaları

| Seri numarası | Arıza fenomeni | Arıza nedeni | Sorun giderme yöntemi |

| 1 | Tek zamanlı debriyaj devreye girmiyor | Anahtar plakasının kenarı yuvarlatılmıştır ve kayar | Onarın (kaynak yapın) veya yenisiyle değiştirin |

| Yetersiz yay kuvveti 3 | Ayarlayın veya değiştirin | ||

| Döndürme anahtarı yayı kırık | Yeni bir yay ile değiştirin | ||

| Döndürme anahtarı kuyruğu kırık | Yeni bir rotasyon anahtarı ile değiştirin | ||

| 2 | Kaydırıcı titreşiyor ve alt ölü noktada duraklıyor | Fren bandı kırıldı | Yenisi ile değiştirin |

| Döndürme anahtarının yayı 5 kırık | Yenisi ile değiştirin | ||

| 3 | Debriyaj ayrıldığında keskin ve sürekli ses | Fren bandı çok sıkı | Normale ayarlayın |

| Döndürme anahtarı yayı gevşek | Normale ayarlayın | ||

| 4 | Volan rölantide çalışırken debriyajdan gelen ritmik ses | Döndürme anahtarı oluğa tam oturmamış | Sökme ve onarma |

| Döndürme anahtarının şaft yüzeyinden daha yüksek kavisli yüzeyi | Sökme ve onarma | ||

| 5 | Debriyaj ayrıldığında şiddetli gürültü | Fren çok gevşek | Normale ayarlayın |

| 6 | Tek vuruş sırasında sürekli çalışma | Yay 7 çok gevşek veya kırık | Normale ayarlayın veya yayı değiştirin |

| Yay 5 çok sıkı veya kırık | Normale ayarlayın veya yayı değiştirin | ||

| 7 | Durdurma tuşu üzerinde ciddi etki | Döndürme anahtarı üzerinde çapaklar 4 | Sökün ve onarın veya değiştirin |

| Krank mili kanalında çapaklar var | Sökün ve onarın veya değiştirin | ||

| Kaplin çelik kovanında çapaklar var | Sökün ve onarın veya değiştirin |

Tablo 2 Sürtünmeli kavramaların yaygın hataları

| Seri numarası | Arıza fenomeni | Arıza nedeni | Sorun giderme yöntemi |

| 1 | Debriyaj sıkıca kavramıyor, kaydırıcı hareket etmiyor veya çok yavaş hareket ediyor | Boşluk çok büyük | Boşluğu ayarlayın veya sürtünme plakasını değiştirin |

| Hava valfi arızası | Hava valfini onarın | ||

| Conta sızdırıyor | Contayı değiştirin | ||

| Sürtünme yüzeyinde yağ vardır | Temizleyin | ||

| Kılavuz pim veya kılavuz anahtar aşınmış | Sökün ve onarın veya yeni parçalarla değiştirin | ||

| 2 | Sürgü kayıyor ve aracı durduramıyor | Fren sürtünme yüzeyi boşluğu büyük | Ayarlayın veya değiştirin |

| Hava valfi arızası | Hava valfini onarın | ||

| Bahar kırıldı | Yayı değiştirin | ||

| Denge silindirinde hava yok veya hava basıncı düşük | Hava besleyin veya hava kaçağını ortadan kaldırın | ||

| Kılavuz pim veya kılavuz anahtar aşınması | Onarım için çıkarın veya yeni parçalarla değiştirin | ||

| 3 | Sürtünme bloğu çok hızlı aşınır veya sıcaklık anormal şekilde yükselir | Pnömatik kilit anormal, debriyaj ve fren birbirine karışıyor | İki hava valfi arasındaki zaman farkını ayarlayın |

| Sürtünme bloklarının tutarsız kalınlığı | Sürtünme bloklarını tekrar değiştirin | ||

| Sürtünme yüzeyleri arasında yabancı cisimler | Yabancı cisimleri çıkarın | ||

| Sürtünme diski yanlış hizalanması | Yeniden takın ve ayarlayın | ||

| 4 | Frenleme sırasında kaydırıcının aşırı kayma mesafesi | Frenleme kısmındaki sürtünme plakaları arasında büyük boşluk | Boşluğu ayarlayın |

| Yanlış kam konumu, frenleme sırasında egzoz zamanında değil | Kam konumunu ayarlayın |

Tablo 3 Kaydırıcı mekanizmasının yaygın hataları

| Seri numarası | Arıza fenomeni | Arıza nedeni | Sorun giderme yöntemi |

| 1 | Kapatma yüksekliği ayarlanırken kaydırıcı ayarlanamaz | Ayar vidası bükülmüş | Değiştirin veya düzeltin |

| Ayar vidası dişi ve biyel kolu sıkışmış | İpliği değiştirin veya onarın | ||

| Sonsuz dişli (veya ayar somunu ile birlikte) alt veya yan veya diş şişkin kısmı sürgü gövdesi (veya kabuk) ile sıkışmış | Araba pimini hafifçe onarın ve kazıyın, büyük ölçüde yeni parçalarla değiştirin | ||

| Ayar vidası bilyeli kafa boşluğu çok küçük, bilyeli kafa ve bilye yuvası sıkışmış | Boşluğu genişletin, bilye yuvasını temizleyin, yara izlerini giderin | ||

| Bilyalı kafa hafifçe gevşemiş ve kaydırıcıya sıkışmış | Pimi yeniden atayın | ||

| Denge silindirinin basıncı çok yüksek veya çok düşük | Basıncı ayarlayın | ||

| Sonsuz milin rulman yatağı kırılmış | Yatağı değiştirin | ||

| Kılavuz raylar arasındaki boşluk çok küçük | Boşluğu ayarlayın | ||

| Motor veya elektrik arızası | Elektrikçi bakımı | ||

| Kilit serbest bırakılmamış | Serbest Bırak | ||

| 2 | Bilyalı kafa yapısının bağlantı kaydırıcısı, çalışma sırasında kapanma yüksekliğini otomatik olarak değiştirir | Bu fenomen, sonsuz dişli kendi kendine kilitlenmeyi sağlamadığı için kilitleme mekanizması olmayan bağlantı kaydırıcı mekanizmasında meydana gelir | Helis açısını azaltın, vb. Çift bağlantılı bir preste, geçici bir önlem olarak bir fren kullanılabilir |

| Kilitleme mekanizmasına sahip bağlantı sürgüsü mekanizmasında, genellikle kapanma yüksekliğinin ayarlanması ve ardından kilitlenmesinin unutulması veya yeterince kilitlenmemesi nedeniyle | Kilidi yeniden ayarlayın | ||

| 3 | Kaydırıcı alt ölü noktada sıkışmış | Aşırı yük (kapanma yüksekliğinin yanlış ayarlanması, çift besleme) | Şanzıman sistemini kontrol ettikten sonra başka bir neden yoksa, debriyajı ayırın, motoru ters yönde çalıştırın ve dönme hızına ulaştığında motoru kapatın. Volan ataletini kullanın, debriyajı devreye sokmak için hava valfini manuel olarak çalıştırın ve sürgüyü sıkışmadan çekin. Bir kez çalışmazsa, birkaç kez tekrarlayın |

| 4 | Kapatma yüksekliğini ayarlarken, kaydırıcı sonsuza kadar yükselir veya alçalır | Limit anahtarı arızası | Limit anahtarını onarın, ancak kapanma yüksekliğini ayarlarken üst ve alt limit hareket anahtarlarının konumuna dikkat ettiğinizden emin olun, bunları keyfi olarak çıkarmayın, aksi takdirde büyük bir kaza meydana gelebilir |

| 5 | Ejektör vidası ve tıpa bükülmüş veya kırılmış | Kapatma yüksekliği ayarlanırken ejektör vidası uygun şekilde ayarlanmamış | Hasarlı parçaları değiştirin |

| Kapatma yüksekliğini ayarlarken, önce ejektör vidasını maksimum mesafeye ayarlayın ve kapatma yüksekliği ayarlandıktan sonra, ejektör mesafesini gerektiği gibi azaltın | |||

| 6 | Çift bağlantılı veya dört bağlantılı presin sürgüsü çalışma sırasında bir sallanma fenomenine sahiptir | Bu durum, dişlilerin ve eksantrik çarkın veya krank mili anahtarının konumlarının tutarsızlığı nedeniyle iki bağlantının aynı düzlemde sallandığı preslerde ortaya çıkar | Ofset tuşu yöntemini kullanarak ayarlayın |

Tablo 4 Derin Çekme Pedlerinde Sık Karşılaşılan Arızalar

| Seri Numarası | Başarısızlık Fenomeni | Arıza Nedeni | Sorun Giderme Yöntemi | ||

| 1 | Derin çekme pedi pistonu yükselmiyor veya tepeye ulaşmıyor | Sızdırmazlık halkası çok sıkı | Sıkma vidasını gevşetin veya sızdırmazlık halkasını değiştirin | ||

| Sızdırmazlık halkası üzerinde eşit olmayan kuvvet | Eşit şekilde ayarlayın | ||||

| Destek plakası sıkışmış | Kılavuz ray çok sıkı | İlgili ayarlamaları yapın | Kılavuz ray boşluğunu genişletin | ||

| Hurda veya ejektör çubuğu destek plakası ile çalışma tezgahı plakası arasına sıkışmış | Hurdaları çıkarın, tezgah üzerindeki kullanılmayan delikleri tapalarla kapatın | ||||

| Destek plakası saptırılmış ve pres yatağı tarafından sıkıştırılmış | Destek plakasını ayarlayın ve vidaları sıkın | ||||

| Yetersiz hava basıncı | Hava basıncını ayarlayın ve hava kaçaklarını giderin | ||||

| Basınç silindirinin pistonu yağ girişini bloke eder | Bu silindirdeki havayı çıkarın | ||||

| 2 | Derin çekme pedi pistonu inmiyor | Eşit olmayan veya çok sıkı sızdırmazlık halkası basıncı | Sızdırmazlık basıncını ayarlayın | ||

| Derin çekme pedi silindirindeki hava dışarı atılamıyor | Havayı dışarı atın | ||||

| Destek plakası kılavuz rayı çok sıkı | Boşluğu ayarlayın | ||||

| Hareketli yüzeyde aşınma | Onarım | ||||

| 3 | Hidrolik hava yastığı gerekli sıkıştırma basıncını elde edemiyor | Yeterli yağ yok | Yakıt ikmali | ||

| Sıkıştırma basıncı silindirindeki piston sıkışmış veya silindir hava almıyor, bu nedenle piston hareket etmiyor | Silindiri temizleyin, hava boru hattını ve hava valfini kontrol edin | ||||

| Sıkıştırma basınç silindirinin piston kafası sıkıca kapatılmamıştır, bu da hidrolik hava yastığı girişinde yağ sızıntısına neden olur | Sökme, taşlama ve onarım | ||||

| 4 | Hidrolik hava yastığının pistonu darbeyle bile dengesiz bir şekilde yükselir | Silindir duvarı ve piston arasında zayıf yağlama, yüksek sürtünme veya hidrolik hava yastığı yağının çok fazla yoğuşma suyu ile kirlenmiş olması | Pası temizleyin ve çıkarın, yağlamayı artırın, yağı değiştirin ve günlük muayeneyi ve su tahliyesini güçlendirin | ||

| Sızdırmazlık halkasının eşit olmayan sıkıştırma kuvveti | Sıkıştırma kuvvetini ayarlayın | ||||

| 5 | Sıkıştırma basıncı oluşturduktan sonra, hidrolik hava yastığı nitelikli parçalar üretmez | Yanlış kam konumu, sıkıştırma basıncı zamanında oluşmuyor | Kam konumunu ayarlayın | ||

| Hidrolik hava yastığının destek plakası kalıp basınç halkasına paralel değildir, bu da eşit olmayan sıkıştırma kuvvetine neden olur | Destek plakası ve basınç halkasının paralelliğini ayarlayın | ||||

III. Mekanik preslerin uygun bakımı

Fabrikadan çıkan yeni mekanik presler, ulusal standartlara ve daha yüksek kurumsal standartlara göre sıkı bir şekilde denetlenir. Presin damgalama için fabrika koşullarını korumak ve ömrünü uzatmak için, yeni makine üretime alındıktan sonra uygun bakım gereklidir.

Normal şartlar altında, Çin yapımı mekanik presler ilk büyük revizyondan önce yaklaşık 10 yıl boyunca çevrimiçi olarak kullanılır. Revizyondan sonra pres fabrika teknik durumunu ve hassasiyetini kaybeder. Pres hizmete devam edecekse, yalnızca düşürülmüş bir seviyede kullanılabilir. Presin rutin birincil bakımı genellikle profesyonel bakım elektrikçileri ve makinistleri ile işbirliği içinde damgalama işçileri tarafından Tablo 5 ve 6'da listelenen ana kalemlerle gerçekleştirilir.

Tablo 5 Açık preslerin birincil bakımı

| Seri numarası | Bakım parçası | Bakım içeriği ve gereksinimleri |

| 1 | Dış bakım | Presin dışını ve kapağını silin, içini ve dışını temiz tutun, pastan ve "sarı cübbeden" arındırın |

| Vidaları, somunları ve kolları yenileyin ve bir tork anahtarı ile sıkın | ||

| 2 | Şanzıman parçası | Tahrik kayışının gerginliğini kontrol edin ve ayarlayın |

| Debriyajın iyi çalışır durumda olduğunu kontrol edin | ||

| Kaydırıcı ile kılavuz ray arasındaki boşluğu kontrol edin | ||

| 3 | Yağlama parçası | İyi yağ beslemesi sağlamak için her yağlama noktasını kontrol edin ve ayarlayın |

| İyi olduğundan emin olmak için yağ kalitesini kontrol edin | ||

| 4 | Elektrikli parça | Motoru ve elektrikli aletleri hafifçe silin |

| Çeşitli işlemlerin doğru ve güvenilir olduğundan emin olmak için kontrol edin ve ayarlayın | ||

| Elektrikli cihazlar güvenli, sabit ve düzenli olmalıdır | ||

| Emniyet ve güvenilirliği sağlamak için emniyet limit cihazını kontrol edin ve ayarlayın | ||

| 5 | Güvenlik koruma cihazı | Hassas ve güvenilir olup olmadığını kontrol edin |

Tablo 6 Kapalı presin birincil bakımı

| Seri numarası | Bakım parçası | Bakım içeriği ve gereksinimleri |

| 1 | Dış bakım | Presin içini ve dışını temiz tutmak için yüzeyini ve kapağını silin, pastan ve "sarı cübbeden" arındırın |

| T yuvalarındaki ve montaj vidası deliklerindeki yağı ve kalıntıları temizleyin | ||

| Harici vidaları yenileyin | ||

| 2 | Şanzıman parçası | Şanzıman parçasında anormal sesler olup olmadığını kontrol edin |

| Fren açısının uygun olup olmadığını kontrol edin | ||

| Her parçada yağ sızıntısı olup olmadığını kontrol edin ve mümkün olduğunca ortadan kaldırın | ||

| Çeşitli gösterge ışıklarının normal olup olmadığını kontrol edin ve bunlarla başa çıkmak için önlemler alın | ||

| 3 | Kaydırıcı parçası | Balans cihazında hava kaçağı olup olmadığını kontrol edin ve mümkün olduğunca ortadan kaldırın |

| Kalıbın hızlı sıkıştırma mekanizması güvenilir bir şekilde çalışmalıdır | ||

| Güvenilir ve normal çalışmayı sağlamak için pnömatik ejektör mekanizmasını kontrol edin ve ayarlayın | ||

| Hassasiyet ve güvenilirlik sağlamak için aşırı yük cihazını kontrol edin ve ayarlayın | ||

| 4 | Çizim pedi parçası | Basma kuvveti ve bırakma kuvvetinin normal olup olmadığını kontrol edin |

| Kırpma çizimi destek plakası üzerinde herhangi bir girinti olup olmadığını kontrol edin | ||

| Çizim yüzeyinin tüm bölümlerindeki atık malzemeleri temizleyin | ||

| Esneklik ve güvenilirlik sağlamak için çizim pedinin strok ayar mekanizmasını ayarlayın | ||

| 5 | Petrol ve gaz sistemi | Yağ ve gaz sızıntılarını ortadan kaldırın |

| Çeşitli basınç göstergelerinin hassas ve güvenilir olup olmadığını kontrol edin | ||

| Her bir yağ deposundaki yağ seviyelerini kontrol edin ve yetersizse doldurun | ||

| İyi yağ beslemesi sağlamak için her yağlama noktasını ayarlayın | ||

| 6 | Güvenlik ve koruyucu cihazlar | Eksiksiz, hassas ve güvenilir olup olmadıklarını kontrol edin |

| 7 | Elektrikli parça | Motoru ve elektrikli aletleri hafifçe silin |

| Çeşitli işletim özelliklerinin doğru ve güvenilir olduğunu kontrol edin, ayarlayın ve sağlayın | ||

| Elektrikli cihazlar güvenli, sabit ve düzenli olmalıdır | ||

| Emniyet ve güvenilirliği sağlamak için emniyet limit cihazlarını kontrol edin ve ayarlayın |

IV. Orta ve büyük ölçekli kapalı preslerin bakımı ve sorun giderme

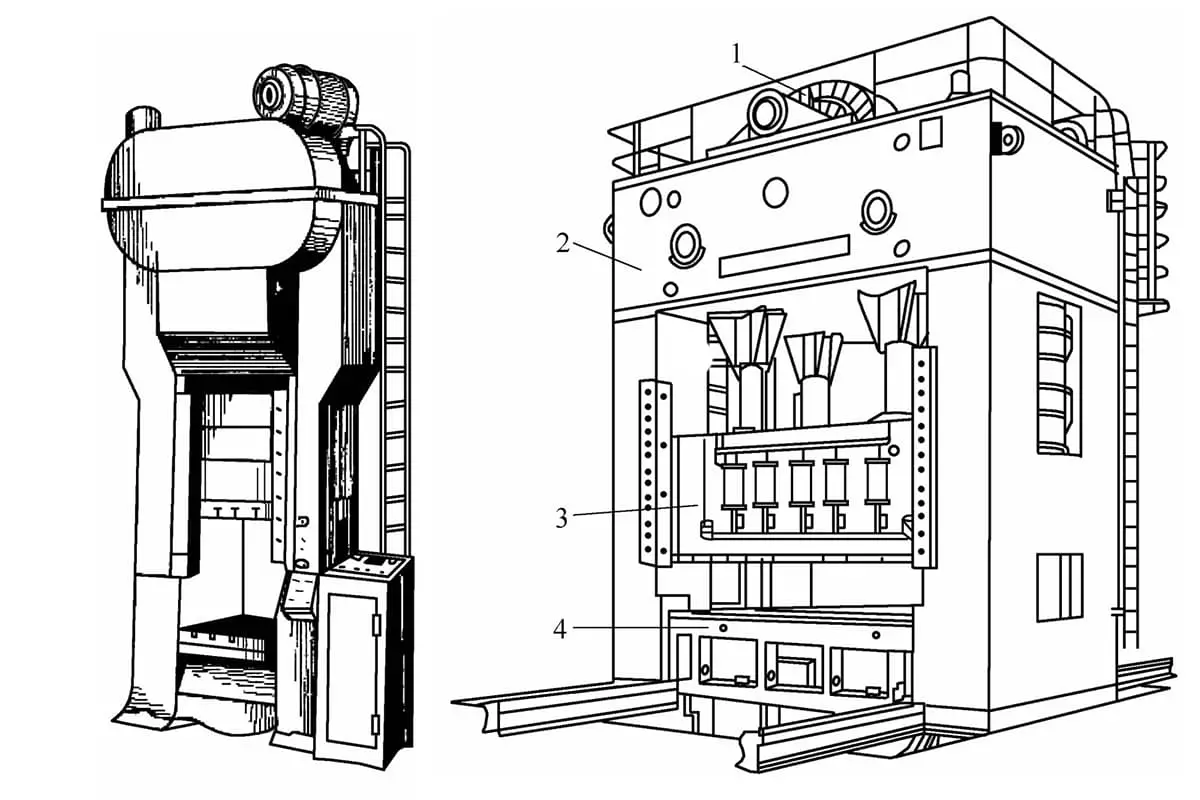

Kapalı presler, özellikle çok noktalı kapalı presler, otomotiv endüstrisindeki (özellikle otomobil üretimi) dış kaplama damgalama üretim hatlarındaki büyük ve orta ölçekli modern damgalama ekipmanıdır. Karmaşık yapılara, eksiksiz işlevlere ve yüksek derecede otomasyona sahiptirler.

Bunlar arasında, çok bağlantılı kapalı dört nokta mekanik pres sadece çok bağlantılı bir iletim sistemine sahip olmakla kalmaz, aynı zamanda önceden seçilmiş tonajlı bir hidrolik boşaltma güvenlik cihazı ile donatılmıştır. Çalışma tezgahı yarı otomatik bir kalıp değiştirme arabasıdır ve üst ve alt kalıplar elektrikli veya hidrolik sıkıştırma cihazları kullanır. Yağlama sistemi PLC kontrollü kantitatif bir yağ besleme sistemi kullanır ve çekme pedi sistemi saf hava tipi kullanır.

Bu tip yüksek tonajlı, gelişmiş tasarımlı pres, üretim hattında 3,2 kez/dak damgalama frekansına sahiptir. Üç vardiya ve durmaksızın sürekli üretim ile günde 22,5 saat çalışır, günde 4320 damgalama yapar ve ortalama duruş oranı 5%'den azdır. 5 milyon damgalamadan sonra ve maksimum 12 milyon damgalamaya kadar, bu tip preslerde gerekli onarımları gerektiren çeşitli arızalar görülmeye başlar. Ayrıntılar için Tablo 7'ye bakınız.

Tablo 7 Çok Bağlantılı Kapalı Dört Nokta Presler için Yaygın Hatalar ve Sorun Giderme Yöntemleri

| Seri Numarası | Arıza Adı | Arızanın Yeri ve Sonuçları | Arıza ve Kaza Nedenleri | Sorun Giderme Yöntemleri |

| 1 | Altıgen Soket Başlı Vidanın Baş Kırılması | Volan destek kovanı uç yüzey vidası M36×100, ön sıkma torku 895N-m, 3 parça kırıldı, ciddi volan yalpalamasına neden oldu, son derece tehlikeli | Standart bağlantı elemanları olan vidalar ve somunlar özel fabrikalar tarafından üretilmektedir. Vidaların düşük üretim kalitesi, küçük kök filetoları, çok derin altıgen soketler ve yetersiz mukavemet nedeniyle kırılmalar meydana gelir. | Volanı çıkarın, vidaları değiştirin ve bir tork anahtarı kullanın |

| Debriyaj uç kapağı sıkma vidası M30×220, 9 parça, ön sıkma torku 885N-m, 4 parça kırıldı, debriyaj gürültüsüne ve darbeye neden olarak çalışmaz hale geldi | Debriyajı çıkarın, vidaları değiştirin ve bir tork anahtarı kullanın | |||

| Fren uç kapağı sıkma vidası M24×180, 12 adet, ön sıkma torku 470N-m, darbeye neden oluyor, onarım için kapatma gerektiriyor | Freni çıkarın, vidaları değiştirin ve bir tork anahtarı kullanın | |||

| 2 | Altıgen Başlı Vida Gevşemesi veya Kırılması | Alt hava yastığı montaj vidası M48×200, 8 adet, somunlar gevşemiş, tamamen düşmeye neden olmuş, vidalar üzerindeki dengesiz kuvvet kırılmaya yol açmış, sonuçta hava yastığının eğilmesine ve kapanmasına neden olmuştur | Bu büyük vidalar, montaj sırasında gevşemeyi önlemek için önceden sıkılmalı ve yapıştırılmalıdır. Gevşeme genellikle montaj ihmali ve montaj prosedürlerine uyulmaması nedeniyle meydana gelir. | Eğik hava yastığını kaldırın, vidaları ve somunları değiştirin, ısıtma ile önceden sıkın ve gevşemeyi önlemek için yapıştırıcı uygulayın |

| Çoklu bağlantı sistemi pim uç yüzü anahtar sıkma vidasının kiriş içinde kırılması veya gevşemesi, M12×60, M16×60, her biri 8 adet, çoklu bağlantının eksenel yer değiştirmesine ve mekanizma titreşimine neden olur | Kaynağı bilinmeyen çok bağlantılı pim üzerindeki eksenel darbe yükünün mukavemet kaybına yol açması ve vida başındaki küçük kök filetolarının gerilim yoğunlaşmasına neden olması | Vidaları değiştirin ve bir tork anahtarı kullanın | ||

| 3 | Altıgen Başlı Vida Somunu Gevşetme | Ana motor tabanı kaldırma pimi, gevşemeyi önlemek için çift somun kullanır. Titreşim altında, her iki somun da gevşeyerek 1,5 m uzunluğundaki pimin eksenel olarak pim deliğinden kaymasına neden olur ve ani motor düşüşüne yol açarak neredeyse büyük bir kazaya neden olur | Bunun nedeni, çift somunlu gevşeme önleyicinin güvenilmez olmasıdır | Pimi yeniden takın, gevşemeyi önlemek için yapıştırıcı uygulayın |

| Çift etkili presin ana tahrik eksantrik mili yatak yuvası kapak vidası gevşer, kapağın atlamasına neden olur, kapak konumlandırma durdurucusunu kırar, ciddi eksantrik mili atlamasına ve makine hassasiyetinin kaybına yol açar | Bunun nedeni, çift somunlu gevşeme önleyicinin güvenilmez olmasıdır | Ana tahrik eksantrik milini sökün, vidaları yeniden monte edin ve gevşemeyi önlemek için yapıştırıcı uygulayın | ||

| 4 | Yatak yapışkanlığı | Debriyaj döner mafsal yatağı esnek değildir, bu da debriyaj döner mafsalının volanla birlikte dönmesine, hortumun bükülmesine, gövde kapağının kırılmasına ve neredeyse insanların yaralanmasına neden olur | Bunun nedeni rulman kalitesinin düşük olmasıdır | Güvenilir, yüksek kaliteli rulmanlar kullanılmalı veya rulmanlar düzenli olarak değiştirilmelidir |

| 5 | Conta yaşlanması ve yağ sızıntısı | Fren ve volan yatakları için kullanılan büyük contalar, yağlama yağının volan boyunca atılmasına neden olarak çalışmayı etkiler ve şanzıman kayışını kirletir | Her makinede bu hata vardır. Çin yapımı poliüretan malzeme serttir ve kolay eskir, 3 yıl sonra tamamen kırık bir petek kömür şekline dönüşür | Contaları düzenli olarak değiştirin, çok daha uzun ömürlü olan nitril malzemeye geçin |

| 6 | Conta sızıntısı | Kalıp değiştirme arabasını kaldıran hidrolik silindirin contası yağ sızdırıyor, hidrolik silindirin yağ basıncı oluşturmasını engelliyor ve araba takım tezgahının içinde açılamıyor | Tüm kalıp değiştirme arabalarında bu hata vardır, bunun nedeni contanın eskimiş olmasıdır | Yerli contaları ithal olanlarla değiştirin |

| 7 | Dış altıgen vidalar gevşer | Ana tahrik sisteminin eksantrik tekerlek grubunun M48×300 sabitleme vidaları, 4 adet, gevşedi. Orijinal tasarım, somunları önceden sıktıktan sonra gevşemeyi önlemek için konumlandırma kaynağı kullanmıştır. Darbe yükü kaynak konumlandırmasının çatlamasına, büyük somunların gevşemesine ve vida çubuğunun eksenel olarak hareket etmesine neden oldu. Zamanında tespit edilmezse, ciddi bileşen hasarına neden olabilir | Bunun nedeni, somunların gevşemesini önlemek için konumlandırma kaynağı kullanma yönteminin güvenilmez olması ve kaynak noktalarının çatlamasıdır. | Dar montaj alanı nedeniyle ön sıkma mümkün değildir, bu nedenle somunları sadece hafifçe sıkın ve gevşemeyi önlemek için yapıştırıcı uygulayın |

| Kirişin içindeki kam anahtarı iletim sisteminde, birinci kademe iletim dişlisi yuvasının M16×20 vidaları gevşeyerek iletim dişlisinin eksenel olarak hareket etmesine neden olur ve kam anahtarı ile ana tahrik arasındaki senkronizasyonu bozarak sürgünün çalışma rejiminde karışıklığa neden olur | Bunun nedeni, vidaların gevşemeyi önleyici tedbirlere sahip olmamasıdır | Vidaları sıkın ve gevşemeyi önlemek için yapıştırıcı uygulayın | ||

| Birinci kademe dişli mili radyal baskı yatağı bloğunun yuvarlak somun gevşeme önleyici pedi hasar görerek yatağın iç bileziğinin eksenel olarak hareket etmesine, yatak hassasiyetinin kaybolmasına ve ciddi debriyaj mili titreşimine neden olur | Bunun nedeni, gevşemeyi önleyici rondelanın dilinin kırılarak gevşemeyi önleme arızasına neden olmasıdır | Debriyajı, volanı ve destek kovanını sökün, gevşemeyi önleyici pulu değiştirin, gevşemeyi önleyici yapıştırıcı uygulayın ve vidaları sıkın | ||

| 8 | Dış altıgen ayar vidaları gevşer | Konektör kılavuz direği çapraz piminin ayar vidaları gevşeyerek çapraz pimin eksenel olarak hareket etmesine, kılavuz manşonun kesilmesine, kılavuz direğinin deforme olmasına ve kapanmasına neden olur | Bunun nedeni, gevşemeyi önleyen çelik telin kırılması ve ayar vidalarının gevşemeyi önleme konusunda güvenilmez hale gelmesidir. | Geleneksel gevşeme önleyici yöntemler tamamen etkisizdir, yapıyı değiştirir |

| 9 | Sele karosu aşırı aşınma | Konnektörün yükünü taşıyan sele karosu aşırı derecede aşınmıştır, bu da çapraz pimin çalışma stroku sırasında yükü taşımasına, çapraz pimin bükülme gerilimine maruz kalmasına ve kırılmasına neden olur (orijinal tasarımda çapraz pim çalışma stroku sırasında bükülmeye maruz kalmaz, sadece dönüş stroku sırasında bükülür), çapraz pimin hareket etmesine ve kapanmaya neden olur | Bunun nedeni, sele karosunun aşırı aşınarak çapraz pimin darbe almasına neden olmasıdır. | Sele karosunu düzenli olarak değiştirin ve çalışma stroku sırasında çapraz pim bükülmemelidir. |

| 10 | Ana tahrik biyel kolu kırığı. | Çoklu bağlantı sistemindeki birinci kademe külbütörün büyük deliğinin boğazında bir mukavemet kırılması meydana geldi ve tüm makinenin felç olmasına neden oldu. | Bunun nedeni, malzemenin ayrışması ve daha düşük kalite nedeniyle yorulma hasarına neden olmasıdır. | Hasarlı külbütörü değiştirin. |

| 11 | Tahrik dişlisinin diş yüzeyinde çukurlaşma. | Ana tahrik sisteminin ara balıksırtı dişlisi en ciddi olanıdır, düşük hızlı dişli ve dişli milinde de çukurlaşma vardır, diş yüzeyinde hasara, artan darbeye ve gürültüye neden olur. | Tüm preslerde, en şiddetlisi ara dişlide olmak üzere, çeşitli derecelerde çukurlaşma vardır. Kazanın nedeni dişlinin mantıksız tasarımı ve işlenmesidir (büyük ve küçük dişler arasındaki sertlik farkı çok yakındır, bu da çukurlaşmayı kolaylaştırır). | Dişliyi değiştirin ve yağlamayı artırın. |

| 12 | Gevşeme önleyici çatal pim gevşemesi. | Pres konektörünün dört ayar somunundan birinin kamalı pimi gevşemişti, bu da kalıp yüksekliğini ayarlarken dört noktanın senkronize olmamasına neden olarak kaydırıcının büyük ölçüde eğilmesine ve bileşen hasarına yol açtı. | Bir basın mensubu bunu deneyimledi. | Hasarlı bileşenleri değiştirin, çatal pimi yeniden sürün ve gevşemeyi önlemek için yapıştırıcı uygulayın. |

| 13 | Kamalı pim gevşiyor. | Ana tahrik salınım çubuğu eksenel olarak kaymış ve gevşemiş, bu da çoklu bağlantı sisteminin düzensiz hareket etmesine neden olmuş, külbütör doğrudan kirişin üst kapak plakasına çarparak kiriş tepesinde ciddi deformasyona yol açmıştır. | Bir ünitede bu durum yaşanmıştır. Nedeni, baskı piminin gevşeyerek çoklu bağlantı sisteminin kontrolü kaybetmesine neden olmasıdır. | Kiriş üst plakasını düzeltin, bağlantı çubuğunu yeniden takın ve gevşemeyi önlemek için yapıştırıcı uygulayın. |

| 14 | Hidrolik silindir gövdesi kırığı. | Kalıp değiştirme arabası hidrolik silindiri kaldırarak silindirin çevresel olarak iki parçaya ayrılmasına neden oldu ve araba makineden çıkamadı. | Bir ünitede bu durum yaşandı. Nedeni silindir malzemesindeki bir kusurdur. | Yeni bir silindir gövdesi ile değiştirin. |