Mekanik düzeltme, deforme olmuş iş parçalarının ve deforme olmuş çelik malzemelerin mekanik ekipman kullanılarak düzeltilmesi işlemidir. Mekanik düzeltme için kullanılan ekipmanlar arasında silindir düzleştiriciler, yuvarlak silindirler, özel düzleştiriciler, düzleştirme makineleri ve mekanik presler, hidrolik presler, vidalı presler vb. gibi çeşitli presler bulunur.

I. Mekanik Düzeltme Yöntemleri ve Uygulama Alanları

Tablo 1 Mekanik Düzeltme Yöntemleri ve Uygulama Alanları

| Kategori | Eskiz | Uygulama Aralığı | |

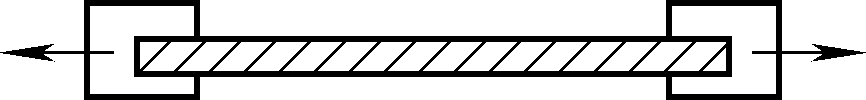

| Germe Makinesi Düzeltmesi |  | İnce plakaların bükülmesi, profillerin bükülmesi, boru ve tellerin düzeltilmesi | |

| Basın Düzeltmesi |  | Plakaların, boruların ve profillerin lokal düzeltilmesi | |

| Jacks Düzeltme |  | Köşeli çelik, kanal çeliği ve I-kirişlerin doğrultulması, bükme için de kullanılabilir | |

| Rulo Tipi Düzeltme Makinesi | Düz Rulo |  | Plaka, boru ve profillerin düzeltilmesi |

| Eğimli Rulo | Yuvarlak kesitli malzemelerin düzeltilmesi | ||

| Dairesel kesitli ince duvarlı tüplerin hassas düzeltmesi | ||

| Kalın duvarlı dairesel tüplerin ve çubukların düzeltilmesi | ||

Mekanik düzeltme ile elde edilebilecek düzeltme doğruluğu Tablo 2'de bulunabilir.

Tablo 2 Yaygın Olarak Kullanılan Düzeltme Ekipmanlarının Düzeltme Hassasiyeti

| Ekipman | Düzeltme Aralığı | Düzeltme Doğruluğu (mm) | |

| Rulo Tipi Düzeltme Makinesi | Çok Rulolu Plaka Düzeltme Makinesi | Plaka tesviyesi | 1.0~5.0 |

| Çok Rulo Açılı Çelik Düzeltme Makinesi | Açılı Çelik | 1.0 | |

| Doğrultma ve Kesme Makinesi | Bobin malzemelerin (tel, çubuk, yassı çelik, şerit) doğrultulması ve kesilmesi | 0.5~0.7 | |

| Eğimli Rulo Düzeltme Makinesi | Yuvarlak kesitli boru ve çubukların doğrultulması | Kaba Malzemeler 0,5-0,9 Bitmiş Malzemeler 0,1-0,2 | |

| Basın Makinesi | Yatay Bükme Presi | I-kirişler, kanal çeliği, çubuk benzeri kaynaklı bileşenler | 1.0 |

| Dikey Bükme Presi | |||

| El Presi | Kaba malzemelerin düzeltilmesi | Bitmiş Malzemeler 0,05-0,15 | |

| Sürtünme Presi | |||

| Hidrolik Pres | I-kirişler, kanal çeliği, H-kirişler, çubuk benzeri kaynaklı bileşenler | ||

II. Plaka Malzemesi Düzeltmesi

Çelik plakaların deformasyonu genellikle çok rulolu tesviye makinelerinde düzeltilir. Tesviye sırasında, çelik plaka ne kadar kalınsa düzeltilmesi o kadar kolay olur; plaka ne kadar inceyse deforme olması o kadar kolay olur ve düzeltmeyi zorlaştırır.

Tesviye makineleri, beş silindirli, yedi silindirli, dokuz silindirli, yirmi bir silindire kadar vb. silindir sayısına göre sınıflandırılabilir. Bağıl konum açısından, paralel tip ve paralel olmayan tip olarak sınıflandırılabilirler. Büyük çok eksenli tesviye makineleri 50 mm kalınlığa ve 2000 mm genişliğe kadar çelik plakaları düzeltebilir.

Genellikle, kalınlığı 3 mm'den fazla olan çelik plakalar beş silindirli veya yedi silindirli bir tesviye makinesinde tesviye edilirken, kalınlığı 3 mm'den az olan ince çelik plakalar dokuz silindirli, on bir silindirli veya daha fazla çok silindirli bir tesviye makinesinde tesviye edilmelidir.

1. Çelik levha tesviyesinin temel prensipleri

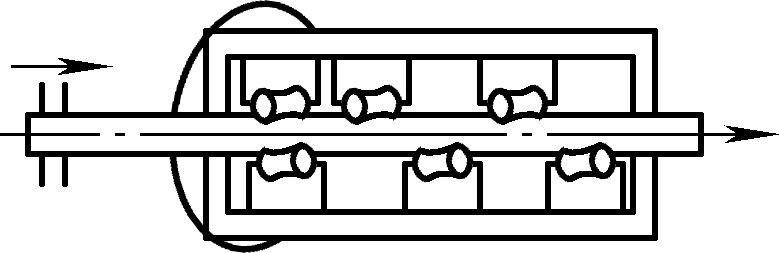

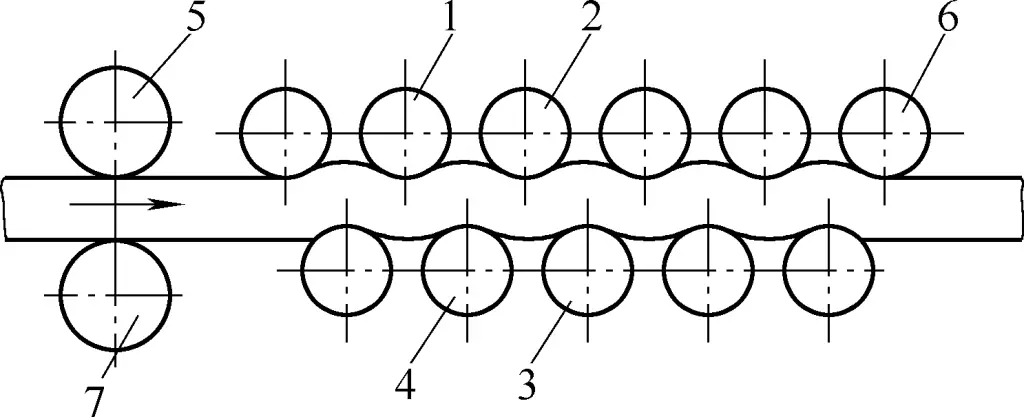

Çelik plaka tesviyesinin temel prensibi Şekil 1'de gösterilmiştir. Silindir 5 ve 7 besleme kılavuz silindirleri, silindir 6 boşaltma kılavuz silindiri ve geri kalanlar çalışma silindirleridir.

Plaka üst ve alt silindirler arasında beslendiğinde, 1, 2 ve 4 numaralı silindirler plakayı yukarı doğru bükmek için bir grup oluşturur ve 2, 3 ve 4 numaralı silindirler plakayı aşağı doğru bükmek için bir grup oluşturur. Akma sınırının ötesinde tekrarlanan bükme ve germe yoluyla, başlangıçta "sıkı" olan alanlar gerilir ve önceden "gevşek" olan alanlarla dengelenir. Bu, tesviye hedefine ulaşarak plastik akış olarak adlandırılan durumu yaratır.

2. Üst silindirin basıncını belirleme yöntemi

Tesviye makinesinin üst silindirlerinin basıncı, silindirler arasındaki boşluğu doğrudan belirler. Üst silindirlerin basıncı orta düzeyde olduğunda, plakanın yalnızca "sıkı" alanları gerilir, "gevşek" alanlarla dengelenir ve plaka tesviye edilir. Bu ideal durumdur. Üst silindirin basıncı yetersiz olduğunda, plakanın "sıkı" alanları gerilmesine rağmen, "gevşek" alanlarla dengelenmez ve plaka tamamen düzleştirilmez.

Üst silindirin basıncı çok yüksek olduğunda, sadece "sıkı" alanlar gerilmekle kalmaz, aynı zamanda "gevşek" alanlar da değişen derecelerde gerilir. Germe derecesi dengelenmesine ve plaka tesviye edilmesine rağmen, plakanın taneleri bozulur ve kırılır, aşırı soğuk iş sertleşmesine neden olur ve böylece plakanın hizmet ömrünü azaltır. Bu nedenle, üst silindirin uygun basıncının belirlenmesi plakanın tesviye sonucunu doğrudan etkiler.

Tesviye makinesindeki üst silindirlerin basıncı (yani silindirler arasındaki boşluk) genellikle besleme kılavuz silindirleri (Şekil 1'deki 5 ve 7 numaralı silindirler gibi) plaka kalınlığını 2-3 mm aşacak şekilde ayarlanır (tesviye edilecek plakanın yerleştirilmesini kolaylaştırmak için), boşaltma ucu ise plaka kalınlığına eşittir. Çalışma silindirleri plakanın kalınlığına göre ayarlanır, ön uç plaka kalınlığından 1-5 mm daha küçüktür ve boşaltma kılavuz silindirleri plaka kalınlığına eşit olacak şekilde ayarlanana kadar arkaya doğru kademeli olarak artar.

Bununla birlikte, gerçek tesviye işlemlerinde bu yöntemin ölçülmesi uygun değildir, bu nedenle tesviye makinesinin üst silindirinin basıncını belirlemek için pratikte genellikle deneyime dayalı yöntemler kullanılır.

(1) Test şeridi yöntemi

Tesviye edilecek plaka ile aynı kalınlıkta bir plaka şeridini tesviye makinesine yerleştirin. Silindirler plaka şeridiyle temas edene kadar basıncı elle ayarlayın ve belirli bir basınç uygulayın. Ayrıca üst silindirlerin yüksekliğini ve sağ-sol seviyesini gözlemleyin. Şerit tesviye makinesinden çıktıktan sonra düzlüğünü kontrol edin ve bir deneme tesviyesi ve ayarı daha yapın. Bu basınca taban basıncı denir.

Ardından düzleştirilecek plakayı yerleştirin. Haddelemeden sonra, plakanın düzlüğünü kontrol edin ve üst silindir basıncının uygun olup olmadığına karar vermek için makinenin yük sesini dinleyin. Basınç uygun değilse, ince ayarlar yapılabilir veya bir bölümü haddeledikten sonra tekrar ince ayar yapılabilir. Belirlenen son basınca gerçek çalışma basıncı denir. Bundan sonra, parti tesviyesi bu basınca göre gerçekleştirilebilir.

(2) Önce yerleştir, sonra ayarla yöntemi

Plakayı tesviye makinesine besleyin, üst silindiri aşağı bastırmak için bir el veya kol kullanın ve hissedilen dirençle basıncın uygun olup olmadığına karar verin. Ardından, üst silindir yatak yuvalarının aynı yükseklikte olup olmadığını ve silindirlerin yatay olarak hizalanıp hizalanmadığını görsel olarak kontrol edin. Tesviye makinesini çalıştırın ve plaka destek rafına beslendikten sonra, basıncı plakanın düzlüğüne ve silindirlerin dönüşüne göre ayarlayın.

Belirli bir üst silindirin dönmemesi veya aralıklı olarak dönmesi, o silindir üzerindeki basıncın yetersiz olduğunu gösterir. Tüm üst silindirler dönüyorsa, belirli bir basınç uygulanmış demektir. Yanlış hizalama gözlenirse, yanlış hizalanan taraftaki basınç çok yüksek, diğer taraftaki basınç ise çok düşük demektir. Aşırı veya yetersiz basınca göre uygun şekilde ayarlayın. Sarmal plakayı daha küçük parçalara böldükten sonra geniş alanlar düzensiz kalırsa, basınç hala yetersizdir ve daha fazla basınç gerekir.

Boşaltma kılavuz silindirlerinin basıncına gelince, tesviye makinesinden çıktıktan sonra plaka ucunun yukarı veya aşağı bükülmesine bağlı olarak ince ayar yapılabilir.

3. Tesviye plakaları için çalışma yöntemleri

Tesviye makinesi, bobinler, dışbükey plakalar, dalgalı plakalar ve gevşek parçalar gibi çok çeşitli plakaları tesviye etmek için kullanılabilir. Ana tesviye işlemi yöntemleri aşağıdaki hususları içerir.

(1) Sarmal plakaların tesviyesi için çalışma yöntemi

Üst silindirin basıncını belirlemek için yukarıda belirtilen yönteme göre, çalışma silindirlerini çalışma basıncına ayarlayın, besleme kılavuz silindirini 5 kaldırın, bobini kaldırın ve bobinin bir ucunu besleme kılavuz silindirleri 5 ve 7 arasına yerleştirin. Bobin yavaşça belirli bir mesafeye (yaklaşık 1-2 çalışma silindiri) girecek şekilde tesviye makinesini kademeli olarak çalıştırın. Daha sonra vinci her yöne hareket ettirerek önde gelen plaka ucunun konumunu ayarlayın ve plakanın rotasından çıkmasını önlemek için belirli bir üst veya alt silindirin (yandan bakıldığında) dış konturuna paralel olmasını sağlayın. Ardından, üst besleme kılavuz silindirini 5 aşağı bastırın ve bobinin bobin kızağına yerleştirildiğinde yerinden çıkmasını önlemek için daha ağır bir basınç uygulayın. Son olarak, makineyi çalıştırın ve plakayı serbest bırakın.

Kızağa teslim edilen plakanın düzlüğünü gözlemleyerek ve makinenin yük sesini dinleyerek, üst silindirlerin basıncının uygun olup olmadığına karar verilebilir. Gerekli ayarlamalardan sonra toplu tesviye düzeltmeleri yapılabilir.

(2) Bükülmüş dar şeritlerin tesviyesi

Dar şeritler kesilerek makaslama maki̇nesi̇ düz ve dik eğilme deformasyonları ile birlikte eğimli kesme kenarı nedeniyle bükülme ve deforme olma eğilimindedir.

Bu şeritler tesviye makinesi kullanılarak da tesviye edilebilir. Tesviye yöntemi şöyledir: Üst silindirlerin taban basıncını daha önce açıklandığı gibi ayarlayın, bükülmüş şeritlerin yerleştirilmesindeki zorluğu karşılamak için üst besleme kılavuz silindirini 5 aynı kalınlıktaki bir plakaya kıyasla biraz daha yüksek olacak şekilde yükseltin. Çalışma silindiri basıncı, daha iyi tesviye sonuçları için aşırı plastik deformasyona neden olmak üzere aynı kalınlıktaki bir plakanın tesviye basıncından biraz daha yüksek olmalıdır.

Gerekli tesviye derecesine bağlı olarak, şerit makineden ikinci veya üçüncü kez geçirilebilir, ancak şerit ters çevrilmeli ve optimum tesviye sonuçları için hafif ek basınç uygulanmalıdır. Bu yöntem şeritlerin dik bükülmesinde daha az etkilidir ve makineden çıktıktan sonra elle düzeltilmesi gerekebilir.

Yukarıda açıklanan tesviye yönteminin şeritlerde hafif incelme ve gerilmeye neden olabileceği unutulmamalıdır.

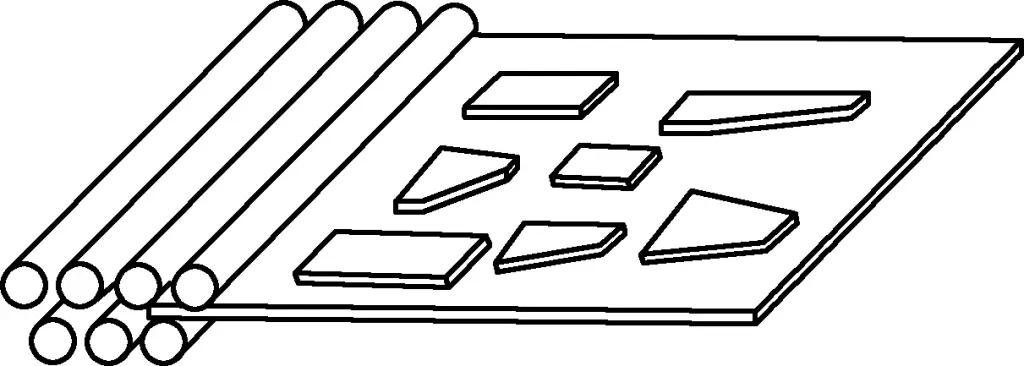

(3) Daha ince münferit plakaların tesviyesi

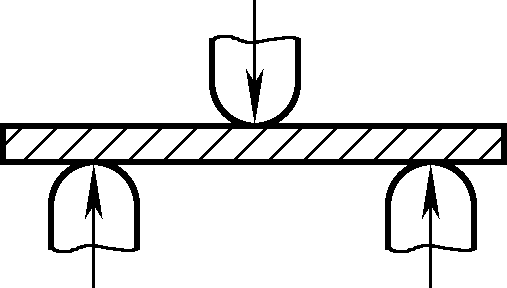

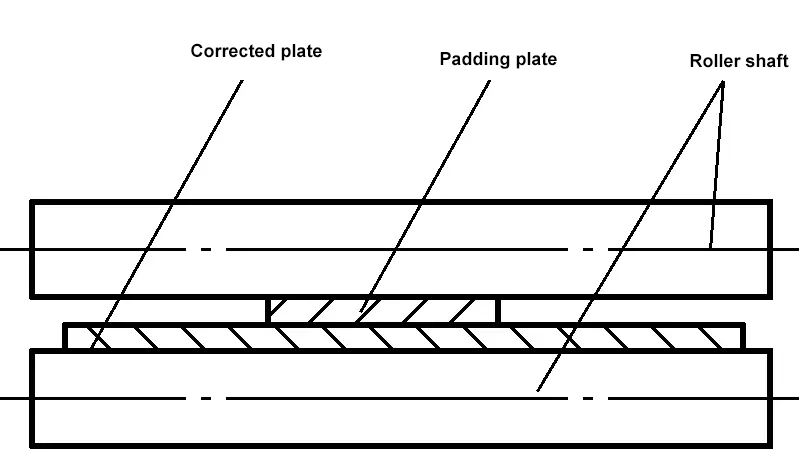

Daha ince münferit plakalar için, daha kalın bir çelik plaka destek plakası olarak kullanılabilir ve daha ince plaka tesviye için üstüne yerleştirilebilir. Alternatif olarak, Şekil 2'de gösterildiği gibi birkaç uzun ince plaka tesviye için bir araya getirilebilir.

(4) Ortası düz ve kenarları dalgalı plakaların tesviyesi

Ortası düz ancak kenarları dalgalı plakalar için, Şekil 3'te gösterildiği gibi düz orta bölüme bir destek plakası yerleştirerek inceltin ve gerin.

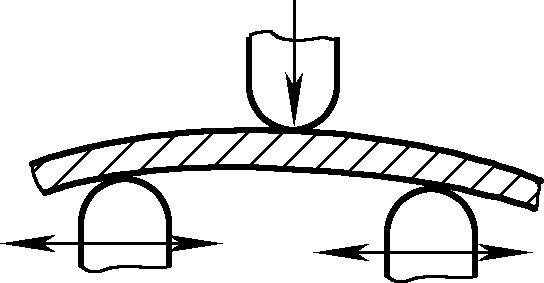

(5) Ortası uzunlamasına dalgalı ve kenarları düz plakaların tesviyesi

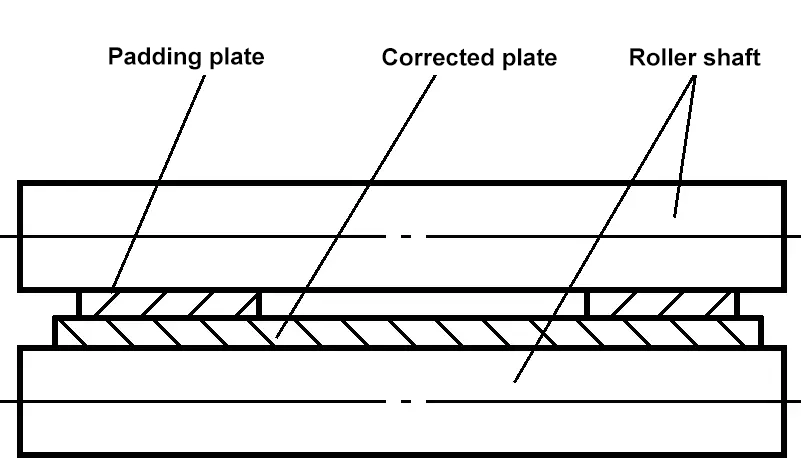

Orta kısmı dalgalı ancak kenarları düz olan saclarda, Şekil 4'te gösterildiği gibi kenarları inceltmek ve düzeltme sağlamak için kenarlara dolgu eklenebilir.

(6) Bir dalgalı tarafın ve bir düz tarafın düzeltilmesi

Bir tarafı dalgalı ve bir tarafı düz olan saclarda, Şekil 5'te gösterildiği gibi düzeltme sağlamak için düz tarafa inceltmek ve germek için dolgu eklenebilir.

Ayrıca, Şekil 6'da gösterildiği gibi, düz tarafa doğrudan basınç uygulanarak gerdirilip inceltilebilir ve böylece düzeltme sağlanabilir.

(7) Üç silindirli bükme makinesinde düz bükmenin düzeltilmesi

Sıcak kesme ile kesilen çelik plakalar dikey bükülmeler oluşturma eğilimindedir, düz bükülmeler ve bükülmeler nadirdir. Eğimli bir kesme makinesinde kesilen çelik şeritler bileşik bükümler, yani dikey bükümler, düz bükümler ve bükümler oluşturma eğilimindedir, plaka ne kadar ince olursa etki o kadar belirgin olur. Bir tesviye makinesi sadece düz bükümleri düzeltebilir ve kısmi bükümleri kaldırabilirken, üç silindirli bir bükme makinesi hem düz bükümleri hem de bükümleri düzeltebilir.

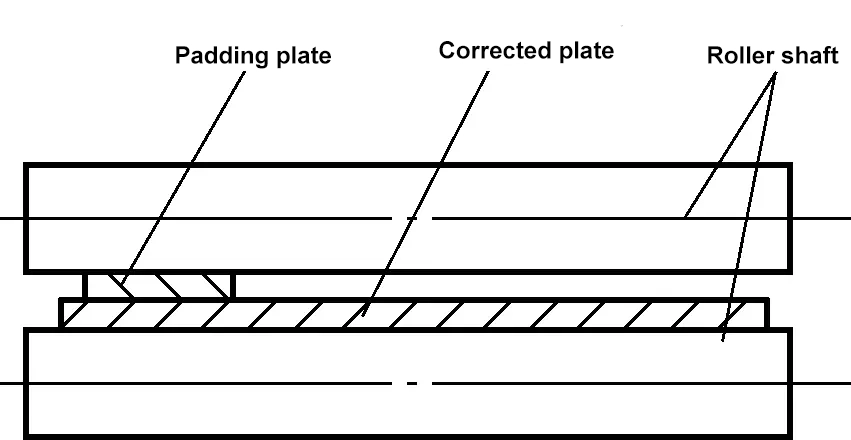

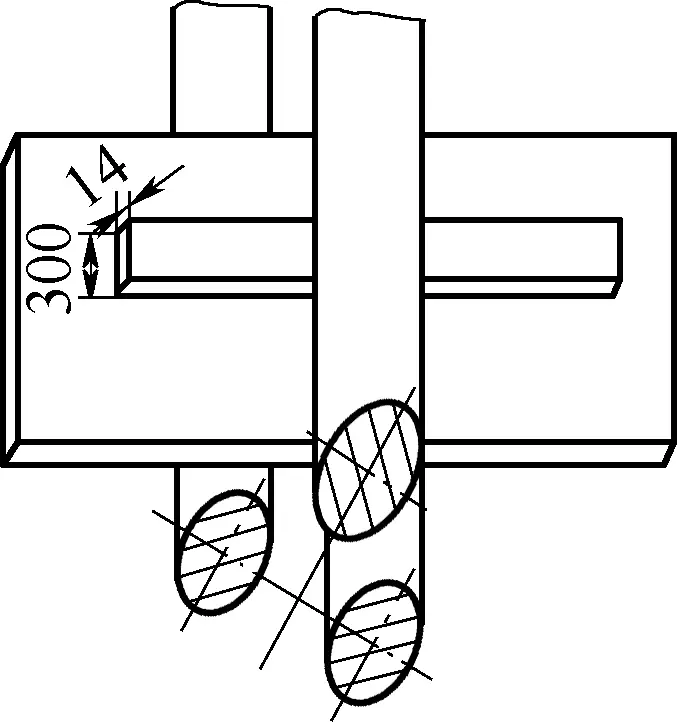

Şekil 7, eğimli bir kesme makinesi tarafından kesilen 14mm×300mm×2560mm'lik bir çelik plakanın düzeltilmesinin şemasını göstermektedir. Çalışma sırasında, bükme makinesine 32 mm kalınlığında bir ped yerleştirilir ve ardından çelik şerit makineye dikey olarak yuvarlanır. Üst eksen silindiri indirilir ve düz bükümü düzeltmek ve kısmi bükümü gidermek için tekrar tekrar ileri geri yuvarlanır. Üst silindirin ne kadar alçaltılacağı düzeltmeye bağlıdır, ancak hiçbir koşulda ped yukarı doğru bükülmemelidir.

Bu yöntemi kullanmanın ön koşulu, pedin oldukça kalın, genellikle 30 ila 40 mm arasında olması ve ped ile düzeltilen plaka arasındaki sertlik farkı ne kadar büyük olursa o kadar iyi olmasıdır.

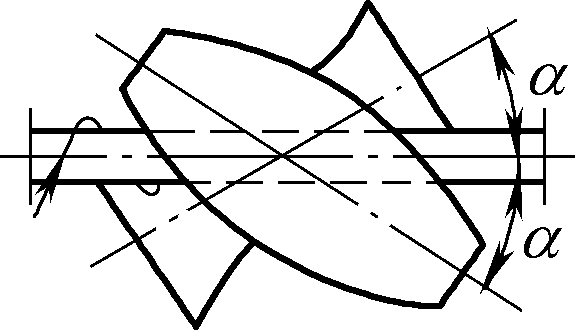

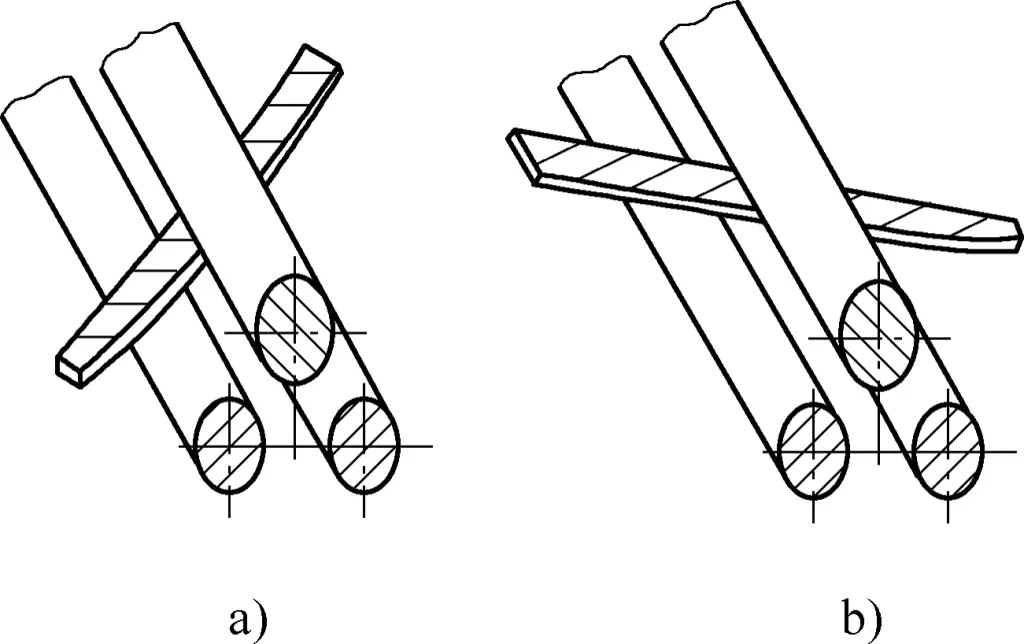

(8) Üç silindirli bükme makinesinde bükümün düzeltilmesi

Çelik şeritlerin bükümünü düzeltirken, çelik şerit eksen silindirine belirli bir açıyla ayarlanmalıdır. Farklı büküm dereceleri nedeniyle, eğim açısını önceden belirlemek zordur ve genellikle uygulanan basınç miktarına ve gözlemlenen düzeltme etkisine göre ayarlanır. Düzeltme işlemi hafif başlamalı ve toplu düzeltmeye geçmeden önce etkiyi gözlemleyerek basıncı kademeli olarak artırmalıdır. Ters bükülmeye yol açarak durumu daha da kötüleştirebileceğinden aşırı sıkmadan kaçınılmalıdır.

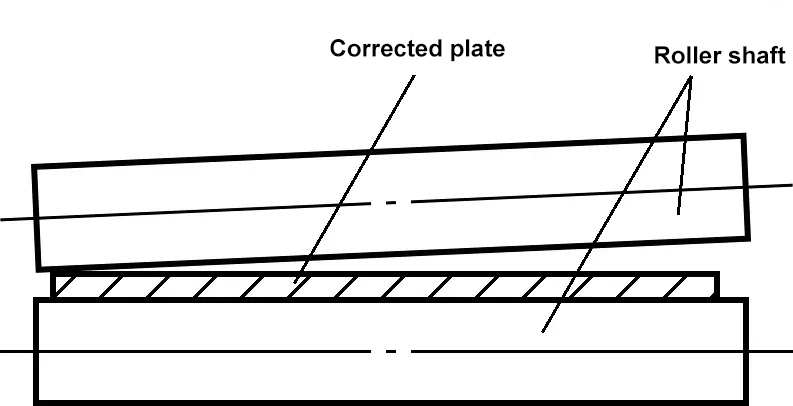

Şekil 8a ve 8b sırasıyla sağa ve sola bükülmüş çelik şeritleri düzeltme yöntemlerini göstermektedir. Düzeltme etkisi, malzemenin eksen silindiri üzerine yerleştirildiği açıya bağlıdır, ancak hangi ucun önce beslendiğiyle ilgisi yoktur.

Malzemenin altına dolgu yerleştirilirse, dolgu yukarı doğru bükülemeyeceği için bükülmeyi düzeltmek imkansızdır.

III. Profillerin düzeltilmesi

Boruların, çelik profillerin ve diğer profillerin mekanik düzeltmesi çoğunlukla çok rulolu profil düzelticilerin, profil gerdiricilerin ve preslerin kullanımını içeren soğuk düzeltme kullanılarak yapılır.

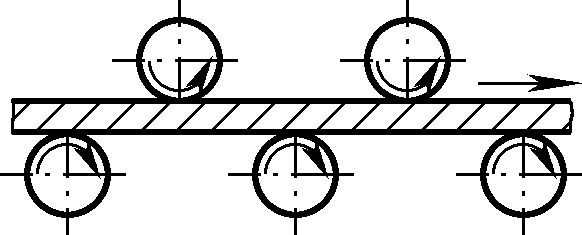

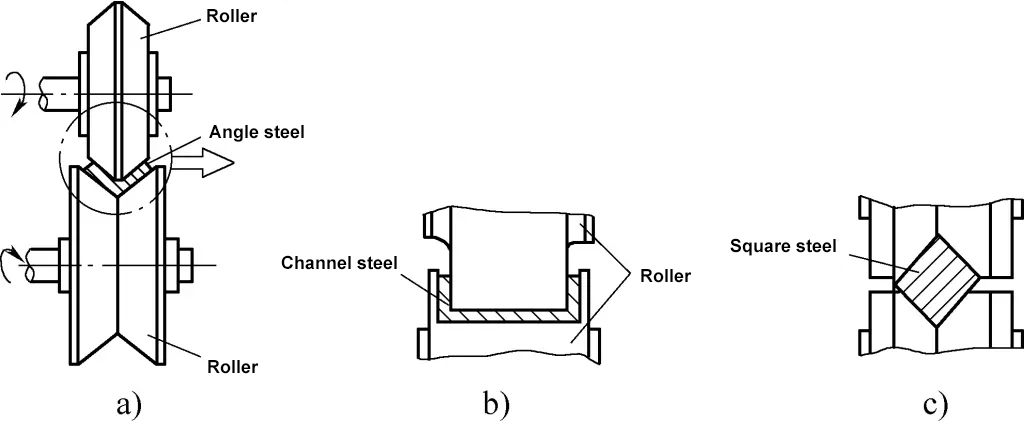

1. Çok rulolu profil düzleştirici kullanarak düzeltme

Çok merdaneli profil düzelticinin çalışma prensibi, sac tesviye makinesininkine benzer. Aradaki fark, düzeltme silindirinin Şekil 9'da gösterildiği gibi düzeltilen profilin enine kesitiyle hizalanmış kontura uyarlanmış bir silindir olmasıdır. Farklı profilleri düzeltirken, farklı konturlara sahip silindirler kullanılabilir.

a) Açılı çelik düzeltmesi

b) Kanal çeliği düzeltmesi

c) Kare çelik düzeltme

Sac tesviye prensibine benzer şekilde, profiller üst ve alt silindir sıralarından geçer ve tekrar tekrar bükülür, böylece lifler gerilir ve düzeltme sağlanır. Düz silindirli makinelerde, silindir eksen çizgileri paraleldir, bu da onları çeşitli profiller için uygun hale getirir. Eğik merdaneli makinelerde, merdane hatları hiperboliktir ve merdaneler çoğunlukla üst ve alt gruplar halinde (grup başına 2-3 merdane), merdane ekseni eğimli olarak düzenlenir. Bu, yuvarlak malzemelerde ek dönme hareketine neden olarak düzeltme etkisini artırır ve boruların, çubukların ve tellerin düzeltilmesi için uygun hale getirir.

2. Profil sedyesi kullanarak düzeltme

Çelik kesitlerin ve çeşitli kaynaklı kirişlerin bükülme deformasyonu, bir profil gerdirici ile ters bükme yöntemi kullanılarak düzeltilebilir. Sedye yatay olarak düzenlenmiştir ve hareketli parçalar tipik olarak çift başlıdır (bkz. Tablo 1 şekiller).

Çalışma sırasında, profil çeliği destek ve itici arasına yerleştirilir. Çıkıntı yapan kısım itici tarafından bloke edilir ve uzunluk boyunca hareket edebilirken desteğe doğru bastırılır. Desteğin konumu, profil çeliğinin farklı bükülme derecelerine uyum sağlamak için el çarkı çalıştırılarak ayarlanabilir. İtici, yatay olarak ileri geri hareket etmek üzere motor tarafından tahrik edildiğinde, düzeltilen profil çeliğine periyodik olarak itme uygular ve düzeltme amacına ulaşmak için ters bükülmeye neden olur.

İticinin başlangıç konumu, deformasyon miktarını kontrol etmek için ayarlanabilir. Tabla, profil çeliğini desteklemek ve ileri geri hareketi sırasında sürtünmeyi azaltmak için silindirlerle donatılmıştır. Profil çeliği doğrultma makinesi, profil çeliğini bükmek için de kullanılabilir, bu da onu hem bükme hem de düzeltme için çift amaçlı bir makine haline getirir.

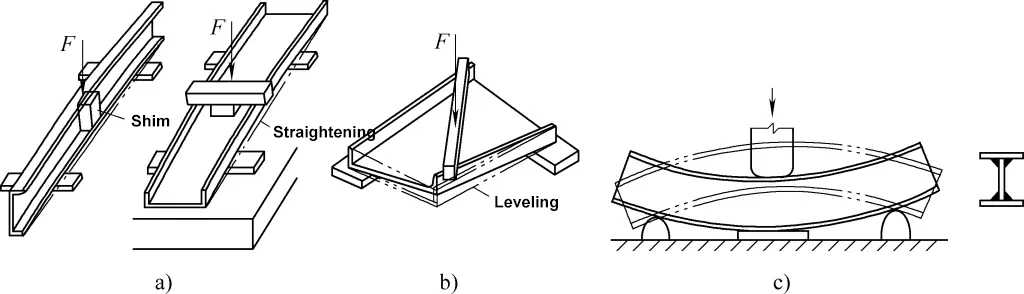

3. Pres ile Profil Düzeltme

Profillerin ve çeşitli kaynaklı kirişlerin bir presle doğrultulması için doğrultma prensibi, sırası ve yöntemi kalın levha malzemelerle aynıdır, ancak çalışma sırasında, iş parçasının yerleştirme konumu, presleme konumu, şim kalınlığı ve yerleştirme alanı, doğrultma kalitesini ve hızını artırmak için iş parçasının boyutuna ve deformasyonuna göre makul bir şekilde ayarlanmalıdır. Şekil 10'da metal profillerin presle doğrultulmasına ilişkin şematik bir diyagram gösterilmektedir.

a) Kanal Çelik Büküm Doğrultma

b) Kanal Çelik Büküm Doğrultma

c) I-Beam Bükme Doğrultma