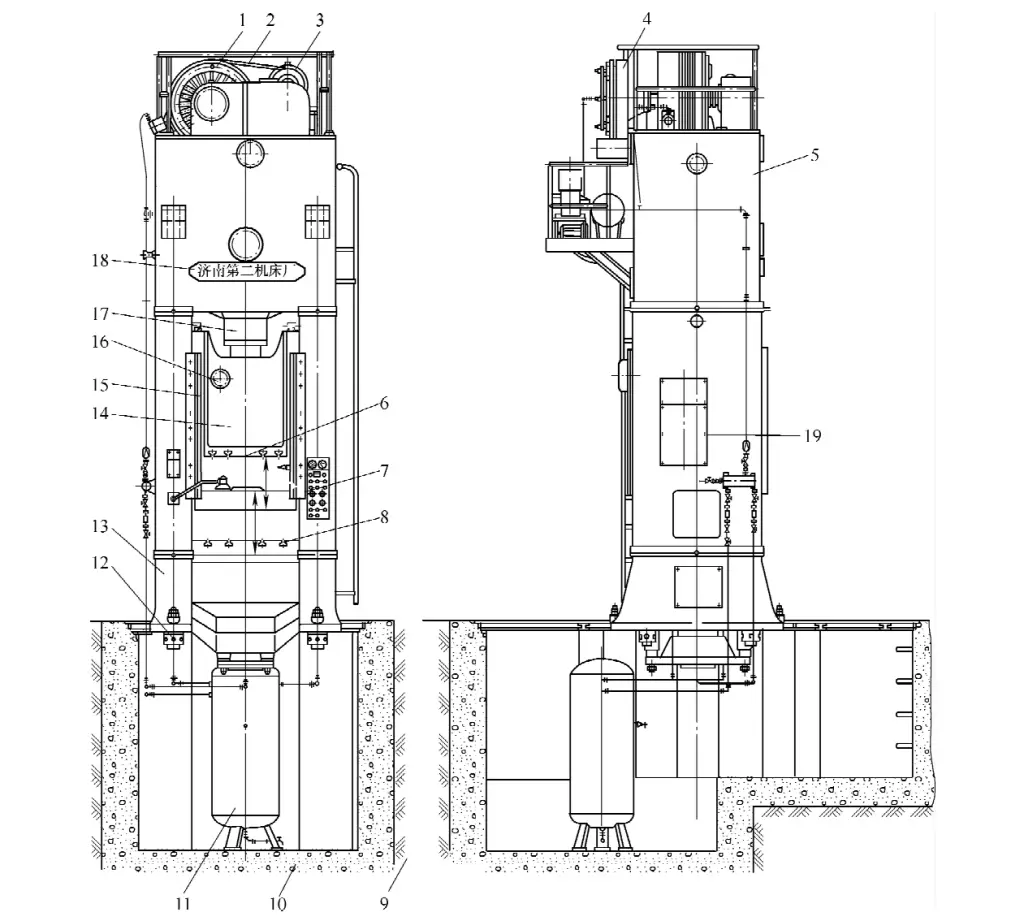

Şekil 1 kapalı bir tek nokta presinin temel yapısıdır. Açık bir presin bileşiminde çerçeve (yatak), aktarma sistemi, debriyaj, fren, bağlantı çubuğu ve kızak mekanizması ve çalışma masasının altındaki çekme yastığı bulunur. Kapalı presler kapalı tek noktalı presleri, kapalı çift noktalı presleri ve kapalı dört noktalı presleri içerir.

1 - Volan

2 - V kayışı

3 - Küçük Kasnak

4 - Debriyaj

5 - Üst Çapraz Kiriş

6 - Kızağın Alt Yüzeyi

7 - Elektrik Kontrol Panosu

8 - Çalışma Masası Plakası

9 - Vakıf

10 - Beton

11 - Hava Tankı

12 - Vidayı sıkın

13 - Makine tabanı

14 - Kaydırıcı

15 - Kılavuz ray

16 - Yağlama yağı deliği

17 - Bağlantı çubuğu

18 - Üreticinin isim plakası

19 - Teknik parametreler isim plakası

Tek bir bağlantı çubuğu tarafından tahrik edilen bir sürgüye sahip kapalı tip bir prese kapalı tek noktalı pres denir; iki bağlantı çubuğu tarafından tahrik edilen bir sürgüye sahip bir prese kapalı çift noktalı pres denir; dört bağlantı çubuğu tarafından tahrik edilen bir sürgüye sahip bir prese kapalı dört noktalı pres denir. Kapalı çok noktalı presler sadece büyük tonaja sahip olmakla kalmaz, aynı zamanda araba gövdeleri, büyük araç kapak parçaları vb. gibi büyük ve ekstra büyük parçaların damgalanması için uygun olan ekstra büyük çalışma tablası boyutlarına sahiptir.

I. Mekanik preslerin iletim sistemi

Kapalı bir binanın iletim sistemi mekanik pres ana motor, küçük kasnak, V-kayışı, büyük kasnak ve volan, debriyaj ve fren, dişliler, krank mili veya eksantrik çarkı, mesnet (üst kiriş), transmisyon mili ve mil vb. dahil olmak üzere açık bir prese göre çok daha karmaşıktır.

İletim sistemi mekanik presin kalbidir. Nominal basıncı F 公称 tarafından gerekli olan damgalama kuvveti damgalama sürecive damgalama işlerinin tümü iletim sisteminin çalışmasıyla gerçekleştirilir.

Aynı zamanda, sürgünün dakika başına vuruş sayısını ve krank milinin krankının farklı açısal konumlarında damgalama kuvvetini ve damgalama işi çıktısını doğrudan uygular. Bu nedenle, aktarım sistemi mekanik presin en önemli ve kritik bileşenidir.

Mekanik presin iletim sisteminin çalışması için gereken güç elektrik motorundan gelir. Elektrik motoru açıldığında ve çalıştığında, motorun dönme gücü V-kayışı aracılığıyla motor milinin dış ucundaki küçük kasnaktan volana iletilir.

Çalışmayan durumda, kavrama devreden çıkar ve volan, damgalama işlemi sırasında yeterli damgalama işi çıkarmaya hazır olarak enerji depolamak için serbestçe döner; kavrama devreye girdiğinde, elektrik motorunun dönme gücü krank milini kavrama yoluyla tahrik edebilir, krank milinin krankı üzerine monte edilmiş biyel kolunu çekebilir ve sürgüyü kılavuz ray içinde damgalama yönü boyunca dikey olarak yukarı ve aşağı hareket edecek şekilde sürükleyebilir.

II. Mekanik preslerin kavrama ve fren sistemi

Preslerde büyük güce, yavaş çalışmaya ve büyük başlatma akımına sahip motorlar kullanılır. Motor durduğunda, rotorun dönme eylemsizliği nedeniyle tamamen durması biraz zaman almalıdır. Kavrama ve fren kombinasyonu, mekanik presin motor dönerken başlamasını veya durmasını kontrol ederek yüksek hızlı damgalama ve mekanik presin anında durdurulması gereksinimlerini karşılayabilir.

1. Mekanik presler için kavrama

Çin yapımı açık preslerde kullanılan debriyajlar, özellikle 1600kN veya daha düşük nominal basınca sahip olanlar, çoğunlukla basit yapıya ve düşük maliyete sahip sert debriyajları benimser. Mekanik presler için genellikle sert debriyajlar ve sürtünmeli debriyajlar olarak ikiye ayrılan birçok debriyaj türü vardır.

Yaygın sert debriyajlar arasında dişli debriyajlar, kayar pimli debriyajlar ve döner anahtarlı debriyajlar bulunur. Bunlar arasında, döner anahtarlı kavrama daha iyi performansa sahiptir ve artık dişli kavramaların ve kayar pimli kavramaların yerini almıştır ve Çin yapımı açık mekanik preslerde yaygın olarak kullanılmaktadır.

Rijit debriyajların avantajları: basit ve kompakt yapı, küçük boyut, üretimi kolay, bakımı kolay, düşük üretim maliyeti ve düşük kullanım maliyeti, basınçlı havaya gerek yoktur. Dezavantajları: küçük tork aktarımı, kaydırıcıyı herhangi bir konumda durduramama, güvenli olmayan çalışma, devreye girdiğinde darbe ve titreşim eşlik eder.

Rijit kavramaların uygulanması küçük açık presler için daha uygundur. Tonaj küçük olduğu için aktarılan tork da büyük değildir. Kavrama sırasındaki darbeyi azaltmak için rijit kavrama krank miline takılabilir. Küçük presler genellikle düşük bir yüksekliğe sahiptir ve sürgü küçüktür. Kalıbı ayarlarken, volan, strok standardını değiştirmeye gerek kalmadan manuel olarak döndürülebilir.

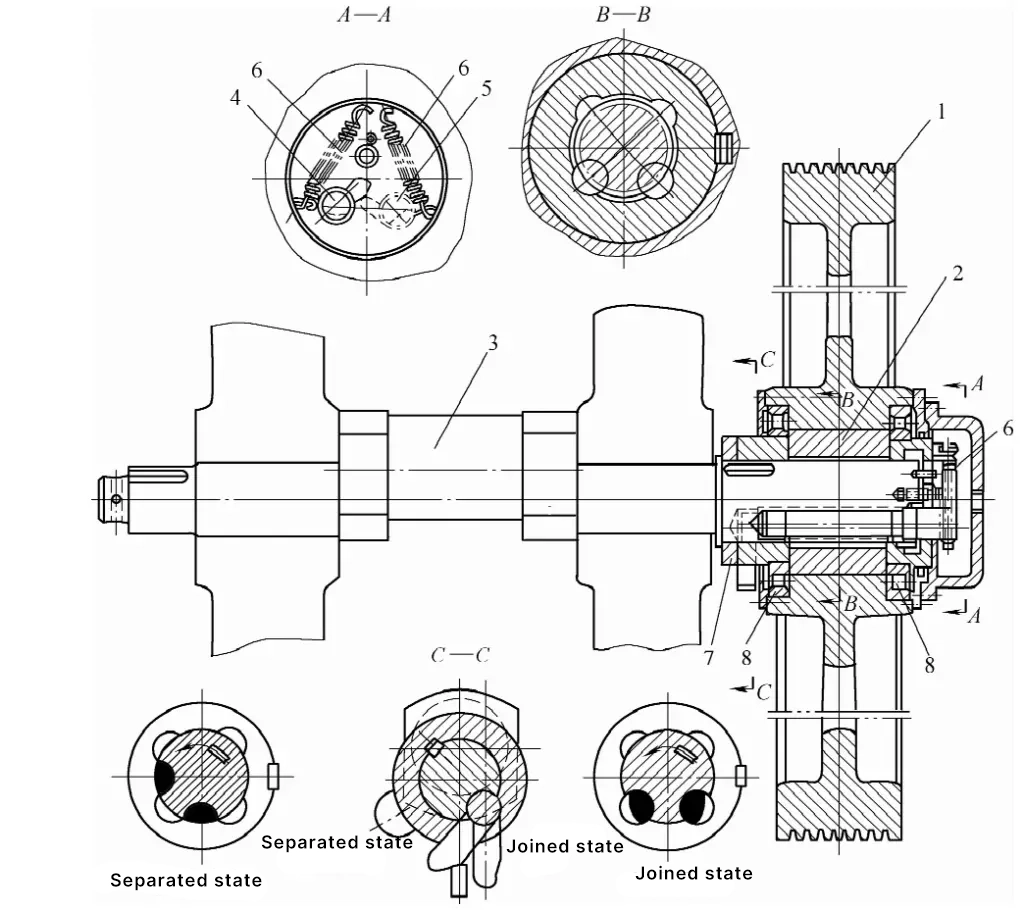

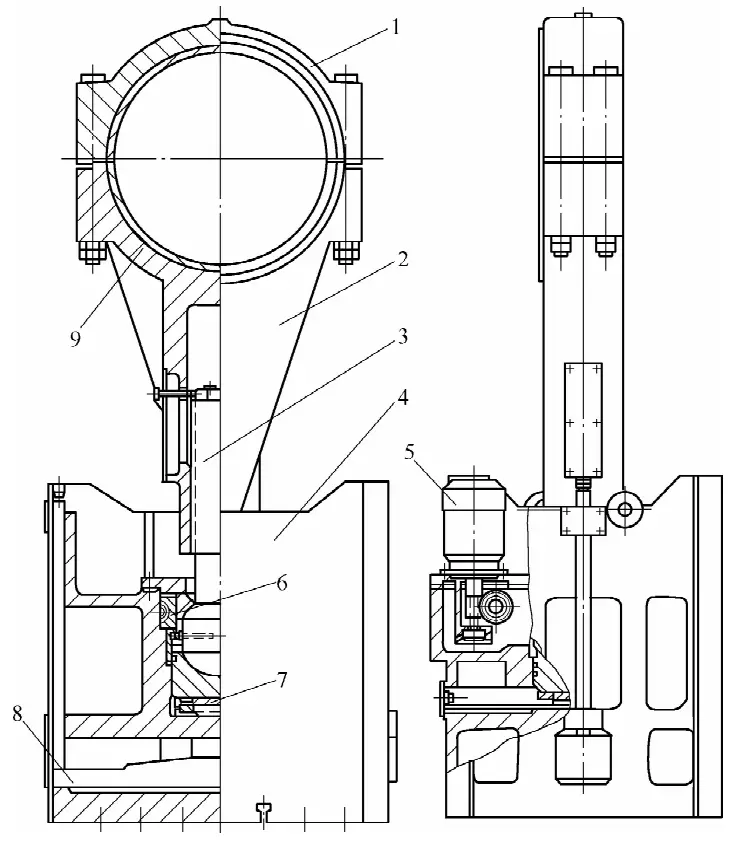

Şekil 2'de yaygın olarak kullanılan çift döner anahtarlı kavrama gösterilmektedir. Yapısı ve hareket süreci aşağıdaki gibidir:

1 - Volan

2 - Nişan kılıfı

3 - Krank Mili

4, 5 - Çevirme tuşları

6 - Bahar

7 - Kam plakası

8 - Rulman

Volan 1, dört yarı dairesel oluklu bir bağlantı manşonu 2 içerir ve iki döner anahtar 4 ve 5, krank milinin 3 sağ ucundaki iki çentiğe takılır. Çalışma sırası: soldaki döndürme anahtarının 4 kuyruk ucu çalışma mekanizmasının kontrolünü kaybettiğinde (bkz. Şekil 3), döndürme anahtarlarının 4 ve 5 sağ uçları yay 6'nın etkisi altında belirli bir açıyla dönerek her iki döndürme anahtarını da devreye sokar ve pres çalışır.

1 - Kılıç plakası

2 - Raf

3, 5, 7 - İlkbahar

4 - Eksantrik Mili

6 - Kol

8 - Konut

9 - Dişli

10 - Çekme çubuğu

11 - Elektromıknatıs

12 - Cam

Pres durduğunda, Şekil 3'teki kam 12 orijinal konumuna geri döner. Soldaki döndürme anahtarının 4 kuyruk ucu bu parçaya temas ettiğinde, döndürme anahtarının 4 geri dönmesine ve krank mili yuvasına uzanmasına neden olur. Çevirme anahtarı 4 geri dönerken aynı zamanda sağ uçtaki mandal, çevirme anahtarının 5 sağ ucundaki mandalı harekete geçirerek çevirme anahtarının 5 krank milinin çentiğine doğru dönmesine ve volanın rölantiye geçmesine neden olur.

2. Döner anahtar kavramasının çalışma mekanizması

Şekil 3, döner anahtarlı kavramanın çalışma mekanizmasını göstermektedir. Muhafaza 8, yatak duvarına döner anahtar kavramasının altına monte edilmiştir ve kavramanın devreye girmesini ve devreden çıkmasını kontrol etmek için kamın 12 salınımını kullanır. Bu çalışma mekanizması küçük pres için iki standart sağlayabilir: tek vuruş ve sürekli vuruş.

Pres tek bir vuruşa başladığında, çekme çubuğunun 10 üst ucunu kılıç plakasının 1 alt ucundaki pime oturtmak gerekir. Elektromıknatıs 11 enerjilendirildikten sonra, kolun 6 sağ ucunu yukarı doğru çeker ve sol uç çekme çubuğunu 10 aşağı doğru çekerek kılıç plakası 1'in de aşağı doğru hareket etmesine neden olur. Kılıç plakası 1, dişliyi 9 döndürerek aşağı doğru hareket etmesi için kremayere 2 baskı yapar. Dişli 9 eksantrik miline 4 anahtarlı olduğundan, eksantrik mili 4 de döner.

Benzer şekilde, milin sol ucundaki kam 12 sallanır ve Şekil 2'deki döner anahtarın 4 kuyruk ucu kontrolünü kaybederek anahtarın krank miline geçmesine ve kaydırıcıyı başlatmasına neden olur. Krank mili bir tur döndüğünde, Şekil 2'de krank miline monte edilen kam plakası 7 kılıç plakasını 1 sağa doğru sallanmaya iter, kremayer 2 kılıç plakası 1 üzerindeki kontrolünü kaybeder ve yay 7'nin etkisi altında yukarı doğru hareket eder.

Dişli 9 tersine dönerek kamın 12 orijinal konumuna geri dönmesine neden olurken, döndürme anahtarının kuyruk ucunu bloke eder. Şekil 2'deki döndürme anahtarı 4 krank milinin çentiğine doğru uzanır, kavrama ayrılır ve krank milinin diğer ucundaki kayış tipi fren sürgünün hareket etmesini engeller.

Pres sürekli bir strok başlattığında, çekme çubuğunun 10 üst ucunu doğrudan kremayerin 2 alt ucundaki pime oturtmak gerekir. Elektromıknatıs 11 enerjilendiğinde, kol 6 doğrudan kremayeri 2 aşağı doğru çeker, dişli 9'u döndürür, kam 12'yi sallar ve debriyajı devreye sokar. Elektromıknatıs 11'in enerjisi kesildikten sonra, yay 7'nin etkisiyle kremayer 2 yukarı doğru hareket ederek kam 12'nin orijinal konumuna dönmesine neden olur, kavrama ayrılır ve sürgü hareket etmeyi durdurur.

Açık tip mekanik preste üç tip rijit kavrama kullanılır: dişlerin yanal olarak yerleştirilmesiyle devreye giren dişe gömülü kavrama; pim tipi kavrama olarak da bilinen kayar pim; ve dönme gücünü (tork) iletmek için bir kayar pimin yerleştirilmesi veya bir anahtar gövdesinin döndürülmesiyle devreye giren döner anahtar kavraması.

Bu kavramalar sert bir bağlantı için dişler, pimler ve anahtarlar gibi sert bağlantı elemanları kullanır, volanın tahrik milini krank miliyle zorla birleştirir, dönme gücünü (tork) elektrik motorundan tahrik mili aracılığıyla ana mile (krank mili) iletir ve ardından damgalama işlemini gerçekleştirmek için sürgüyü bağlantı çubuğu aracılığıyla kılavuz ray boyunca yukarı ve aşağı çeker.

Bu tip rijit kavramanın ana dezavantajları: kavrama sırasında darbeler ve titreşimler meydana gelir ve gürültü oluşur, çevreyi kirletir; sürgüyü herhangi bir konumda durdurmak mümkün değildir, bu da çalışmayı güvensiz hale getirir; krank milini durdurmak için ayırma, sürgü yalnızca krank milinin ölü noktasına yakın bir yerde durabilir ve kalıbı ayarlamak, uygunsuz ve güvensiz olan bir inching stroku elde etmek için volanı manuel olarak hareket ettirmeyi gerektirir.

Daha da önemlisi, kalıbın aşağı doğru kapatılması ve preslenmesi sırasında, kalıp çalışma alanında acilen temizlenmesi gereken yabancı cisimler olduğu veya malzeme beslemesinin yerinde olmadığı ve ayarlanması gerektiği veya ellerin geri çekilecek zaman olmadan veya hemen geri çekilemeden kalıp çalışma alanına istemeden uzatıldığı veya parmakların ezilme tehlikesinin henüz fark edilmediği keşfedilirse...

Üst kalıp aşağı vurduğu anda, ana operatör tehlikeyi fark etse ve sürgüyü durdurmak için ayırma anahtarını hızla çalıştırsa da, kavrama devreden çıksa bile, sürgü aşağı doğru hareket etmeye devam edecek ve durmak için üst ölü noktaya dönmeden önce bir stroku tamamlayacaktır. Kalıp kazaları, ekipman kazaları ve hatta kişisel güvenlik kazaları kaçınılmazdır!

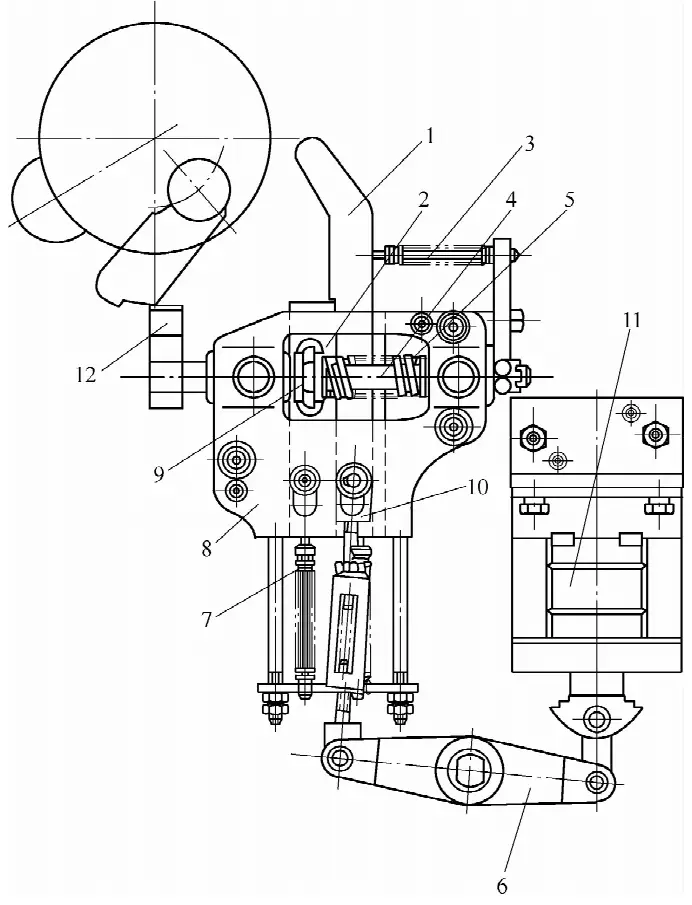

3. Fren

Şekil 4, krank milinin diğer ucuna monte edilmiş kayış tipi freni göstermektedir. İşlevi, kavrama ayrıldıktan sonra sürgünün hareketini frenleyerek presi durdurmaktır.

Fren çarkı krank miline anahtarlanmıştır. Fren muhafazası yatağa monte edilmiştir. Fren bandının iç yüzeyindeki sürtünme malzemesi fren tekerleğinin dış yüzeyine sürtünerek frenleme torku oluşturur. Ayar vidası frenleme torkunun büyüklüğünü ayarlayabilir.

1 - Ayar vidası

2 - Fren kolu

3 - Silindir

4 - Fren tekerleği

5 - Krank Mili

6 - Fren bandı

7 - Fren muhafazası

4. Sürtünmeli kavrama

Orta ve büyük preslerin tümü sürtünmeli kavramalar kullanır. Bu tip kavramanın avantajları şunlardır: büyük bir tork iletir; tek vuruş, otomatik sürekli vuruş, inching ayar vuruşu vb. gibi çeşitli standartlaştırılmış işlemleri gerçekleştirebilir; kalıbın ayarlanması nispeten uygundur ve kavrama çok az darbeyle sorunsuz bir şekilde devreye girer. Dezavantajları şunlardır: karmaşık yapı; büyük boyutlar; sürtünme plakaları arasındaki göreceli kayma önemli miktarda enerji tüketir ve büyük miktarda ısı üretir.

Kuru ve ıslak tipler, tek diskli ped tipi ve çok plakalı tip dahil olmak üzere birçok sürtünmeli kavrama türü vardır. Güç kaynakları pnömatik, hidrolik ve elektromanyetik vb. içerir. Şekil 5'te hem yurt içinde hem de yurt dışında yaygın olarak kullanılan tek diskli balata tipi sürtünmeli kavrama gösterilmektedir.

1 - Küçük dişli

2 - Debriyaj mili

3 - Volan

4 - Nişan silindiri

5 - Piston

6, 11 - Sürtünme bloğu

7 - Sürtünme plakası

8 - Sürtünme bloğu tepsisi

9 - Piston

10 - Fren silindiri

12 - İlkbahar

13 - Hava girişi

14 - Fren

15 - Debriyaj

Debriyaj ve fren aynı mil üzerine monte edilmiştir, debriyaj volan üzerine de monte edilmiştir ve fren muhafazası pres gövdesi ile birlikte sabitlenmiştir. Pres durdurulduğunda, volan 3 debriyaj mili 2 üzerinde rölantide çalışır. Pres çalıştırılırken, hava dağıtım valfinden gelen basınçlı hava, fren ve debriyaja giren A ve B olmak üzere iki yola ayrılır.

Hava valfinin zaman farkı nedeniyle, A yolundan gelen basınçlı hava önce fren silindirine 10 girer, yayı 12 sıkıştırırken sürtünme bloğundan 11 ayrılmak için pistonu 9 sağa doğru iter.

B yolundan gelen basınçlı hava, milin sağ ucundan hava girişi 13 ve debriyaj mili 2'deki delikler aracılığıyla debriyajın kavrama silindirine 4 girer, pistonu 5 sağa doğru iterek sürtünme bloğunu 6 sürtünme plakasına 7 sıkıca bastırır. Bu noktada volan, sürtünme bloğu tepsisini 8 ve debriyaj milini 2 döndürerek presin aktarım sistemini debriyaj milinin 2 sol ucundaki küçük dişli aracılığıyla tahrik eder.

Pres durdurulduğunda, iki silindiri kontrol eden hava dağıtım valfinin enerjisi aynı anda kesilir. Dağıtım valfindeki zaman farkından dolayı, önce debriyaj silindiri havasını boşaltır ve debriyajı devreden çıkarır. Ardından fren silindiri havasını boşaltır ve yayın etkisiyle presin kızağının hareketi frenlenir.

III. Mekanik Pres Bağlantı Çubuğu ve Kızak Sistemi

Şekil 6'da gösterildiği gibi bağlantı çubuğu ve kızak sistemi. Bu, tek noktadan presli bir biyel kolu ve kızak sistemidir. Biyel kolu krank milinin krankı üzerine monte edilir ve krank milinin dönme hareketi kızağın ileri geri doğrusal hareketine dönüştürülür. Biyel kolu, krank milinin torkunu kızağın torkuna dönüştürür. delme kuvveti kızağın iş parçası üzerindeki konumu.

1 - Bağlantı Kapağı

2 - Bağlantı

3 - Ayar Vidası

4 - Kaydırıcı

5 - Motorun Ayarlanması

6 - Türbin

7 - Çöken Blok

8 - İtici Çubuk

9 - Bağlantı Karosu

1. Bağlantı Mekanizması

Bağlantı iki ana parçadan oluşur: bağlantı ve ayar vidası. Bağlantının üst ucu krank milinin krankına, vidanın alt ucu ise kaydırıcıya bağlıdır.

2. Kaydırıcı Mekanizması

Sürgü mekanizması, sürgü gövdesi, kapalı yükseklik ayar mekanizması, dengeleme cihazı, aşırı yük koruma cihazı ve malzeme geri dönüş cihazı vb. içerir.

(1) Sürgü gövdesi kutu şeklinde bir yapıdır.

Alt yüzey, zımba kalıbının üst taban plakasını sabitlemek için trapezoidal bir oluğa veya dişli deliğe sahiptir.

(2) Kapalı Yükseklik Ayar Mekanizması

Kapalı yükseklik ayar mekanizması, farklı kapalı yüksekliklere sahip kalıpların aynı prese monte edilmesini sağlayacak şekilde ayarlanmıştır, böylece çeşitli kapalı yüksekliklere sahip zımba kalıpları aynı preste çalışabilir.

Büyük ve orta ölçekli presler, özellikle kapalı tek nokta presler, kapalı çift nokta presler ve kapalı dört nokta presler için sürgü ağırdır ve genellikle motorlu bir ayar mekanizması kullanılır. Bu mekanizma özel bir motor ve bir dizi redüksiyon dişlisinden oluşur ve kapalı yükseklik sadece motor anahtarı açılarak otomatik olarak ayarlanabilir. Küçük presler için, sürgünün daha küçük kütlesi nedeniyle, kapalı yükseklik genellikle özel bir anahtarla manuel olarak ayarlanabilir.

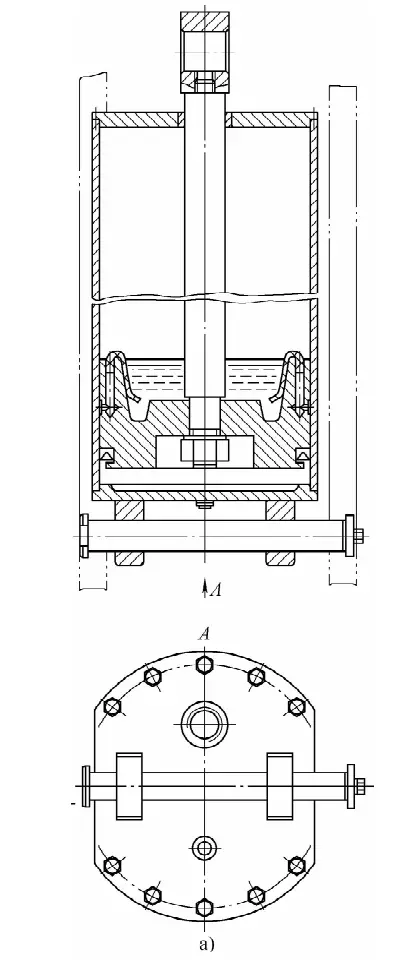

(3) Dengeleyici.

Kapalı preslerde, özellikle büyük tonajlı kapalı tek noktalı, kapalı çift noktalı ve kapalı dört noktalı preslerde, sürgü ağırdır ve sürgü üzerine sabitlenmiş üst kalıpla birlikte kütle tonlarla ölçülür, hatta bazıları düzinelerce ton ağırlığındadır.

sırasında damgalama süreciZımba kalıbı ile birlikte bu kadar ağır bir kaydırıcı, presin dikey yapısının stabilitesi üzerinde olumsuz bir etkiye sahip olabilir. Bu nedenle, pnömatik dengeleyiciler büyük ve orta ölçekli kapalı preslerde yaygın olarak kullanılmaktadır:

- Kaydırıcının hareket stabilitesinin iyileştirilmesi;

- Fren çalışmasının iyileştirilmesi, ısı üretiminin azaltılması;

- Presin dinamik doğruluğunu korumak, sürgünün çeşitli kılavuz yüzeyleri arasındaki boşluğu eşit tutmak;

- Kaza durumunda sürgünün kendi ağırlığı nedeniyle düşmesini önleyerek kişisel yaralanma kazalarına yol açar.

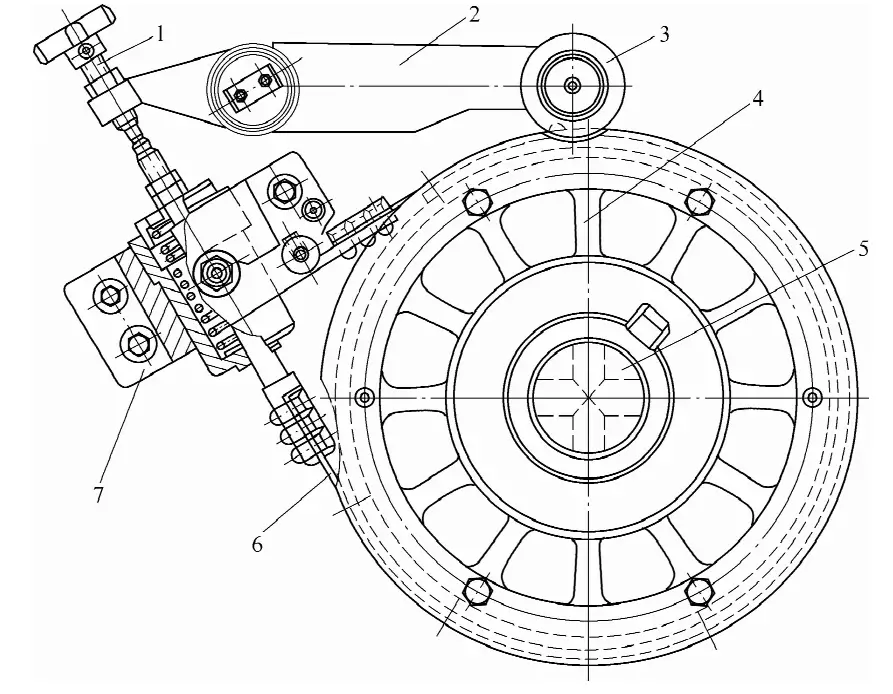

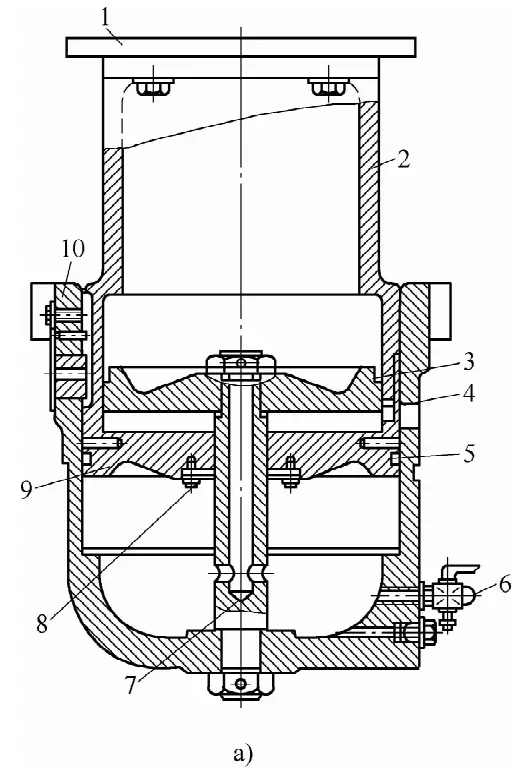

Dengeleyicinin tipik yapısı Şekil 7'de gösterilmektedir.

a) J31-400 Tipi Kapalı Tek Noktalı Pres için Dengeleyici

b) J36-400 tipi kapalı çift noktalı pres balans makinesi

Dengeleyicinin montaj konumu presin genel düzenine bağlıdır ve bakım kolaylığını göz ardı etmemelidir. Tipik olarak, balans silindirleri çapraz kirişin üst yüzeyine, çapraz kirişin ön ve arka taraflarına veya sol ve sağ sütunların içine, sayıları 2 ila 4 arasında değişecek şekilde monte edilir ve ağır preslerde 6 adede kadar balans silindiri bulunabilir. Her bir dengeleyicinin ortaya çıkan kuvvet çizgisi, kayar bloğun eşit olmayan kuvvet nedeniyle eğilmesini ve düzgün çalışmamasını önlemek için kayar bloğun ağırlık merkezinden geçmelidir.

(4) Körleme cihazı.

Mekanik presler, sürgü bloğunun içinde, sürgü bloğunun dönüş stroku sırasında damgalanmış parçaları kalıptan dışarı itmek veya fazla malzemeyi zımbadan boşaltmak için kullanılan bir körleme cihazı ile donatılmıştır. Açık preslerde genellikle sert körleme cihazları kullanılır.

Yaygın olarak kullanılan rijit körleme cihazları arasında açık ve gizli tipler bulunmakta olup açık tip daha yaygın olarak kullanılmaktadır. Aslında, rijit bir körleme cihazı olan bir çapraz çubuk (çapraz kiriş olarak da adlandırılır) kayar bloğun içine monte edilir. Büyük ve orta ölçekli kapalı preslerde genellikle pnömatik körleme cihazları kullanılır.

(5) Aşırı yük koruma cihazı.

Mekanik bir presin damgalama işlemi sırasında, üretilen gerçek damgalama kuvveti presin izin verilen basıncını aşar ve bu da aşırı yük olarak kabul edilir. Prese aşırı yük bindirilmesi, krank mili ve şanzıman dişlileri gibi presin yük taşıyan parçalarında deformasyona ve hatta hasara neden olarak ekipman kazalarına yol açabilir.

Presin izin verilen basıncı, krank milinin eğilme mukavemetine ve dişli diş profilinin kesme mukavemetine bağlı olduğundan, presin gücü volanının depolanan enerjisine ve elektrik motorunun çıkış gücüne ve izin verilen aşırı yük kapasitesine bağlıdır. Bir pres seçerken, yalnızca basınç hesaplanırsa, aşırı güç yüklemesi nedeniyle presin volan hızı keskin bir şekilde düşebilir, elektrik motorunun kaymasına, bobinin aşırı ısınmasına ve yanmasına neden olabilir.

Presin nominal basıncı, tüm stroku boyunca alt ölü noktaya ulaşmadan önce kayar blok tarafından üretilen maksimum basınçtır ve strokunun orta noktasındaki basınç en küçüktür, nominal basıncının sadece yarısıdır. Bu, ekstrüzyon, derin çekme ve kalın plakaların delinmesi için çok önemlidir ve dikkatlice hesaplanmalıdır. Presin basınç-strok eğrisi, aşırı yüklenmemek için gerçek damgalama kuvvetini kontrol etmek için damgalanmış parçaların farklı damgalama işlemlerinin basınç-strok eğrisi ile karşılaştırılmalıdır.

Presin aşırı yüklenmesi ve aşırı yüklenmeye neden olabilecek olaylar damgalama sahasında sıklıkla meydana gelir: presin yanlış seçimi; kalıp hizalamasının bozulmasına ve üst kalıbın fırlamasına neden olan gevşek kalıp vidaları; kalıp ayar kaybı; malzeme kalınlığı toleransı veya artan kalınlık; boş hacimde aşırı farklılık; artan mukavemet (deformasyona direnç) ile malzeme sınıfında değişiklik; kalıp kenarının körelmesi veya hatta ufalanması; kalıba giren yığılmış malzemeler veya kalıp içindeki yabancı cisimler vb. Tüm bunlar potansiyel olarak ekipman hasarına ve kazalara neden olabilir, bu da kızak bloğunun içine aşırı yük koruma cihazlarının, yani aşırı yük koruma cihazlarının takılmasını gerektirir.

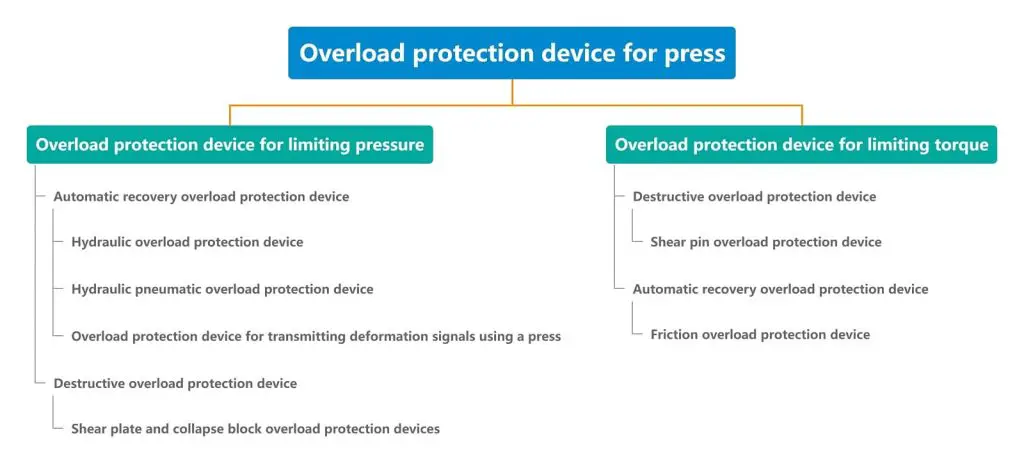

Şekil 8'de gösterildiği gibi, mekanik presler için birçok aşırı yük koruma cihazı türü vardır.

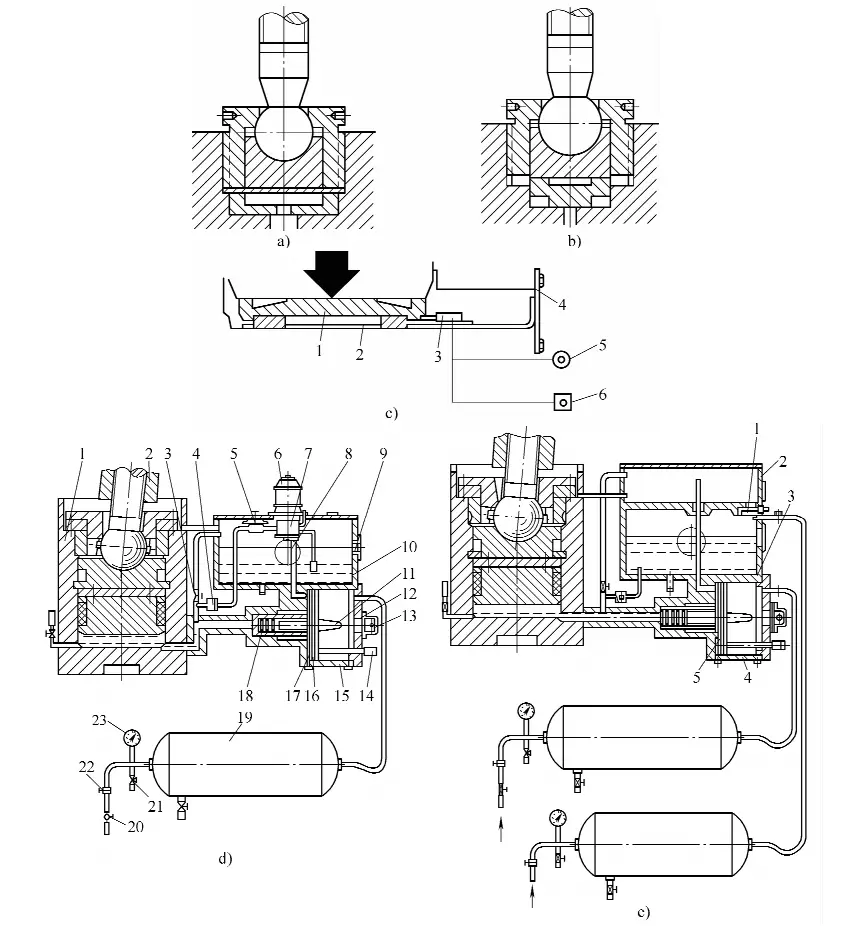

Mekanik presler için yaygın olarak kullanılan aşırı yük koruma cihazları Şekil 9'da gösterilmiştir.

a) Kesme plakası tipi aşırı yük koruma cihazı

b) Katlanabilir blok tipi aşırı yük koruma cihazı

c) Alman katlanabilir blok tipi aşırı yük koruma cihazı

1-Basınç bloğu

2-Pad

3-Seyir anahtarı

4-Alt kapak

5-Kırmızı sinyal lambası

d-Düğme

d) Hidrolik pompalı Alman aşırı yük koruma cihazı

1-Slayt bloğu

2-Bağlantı çubuğu

3, 20, 21-Kapı

4-Çek valf

5-Ayarlama valfi

6-Elektrik motoru

7 - Hidrolik Pompa

8 - Bir Çift Soluk Borusu

9 - Yağ Göstergesi

10 - Yakıt Deposu

11 - Kuyruk Çubuğu

12 - Kırma Diski

13 - Kapak

14 - İtme Çubuğu

15 - Süperşarj Silindiri

16 - Süperşarj Pistonu

17 - Bir Çift Silindir

18 - Boşaltma Valfi Çekirdeği

19 - Hava Depolama Silindiri

22 - Basınç Düşürücü Valf

23 - Basınç Göstergesi

e) Hidrolik Pompasız Alman Aşırı Yük Koruma Cihazı

1 - Valf

2 - Üst Yağ Tankı

3 - Alt Yağ Deposu

4 - Takviye Silindiri

5 - Takviye Pistonu

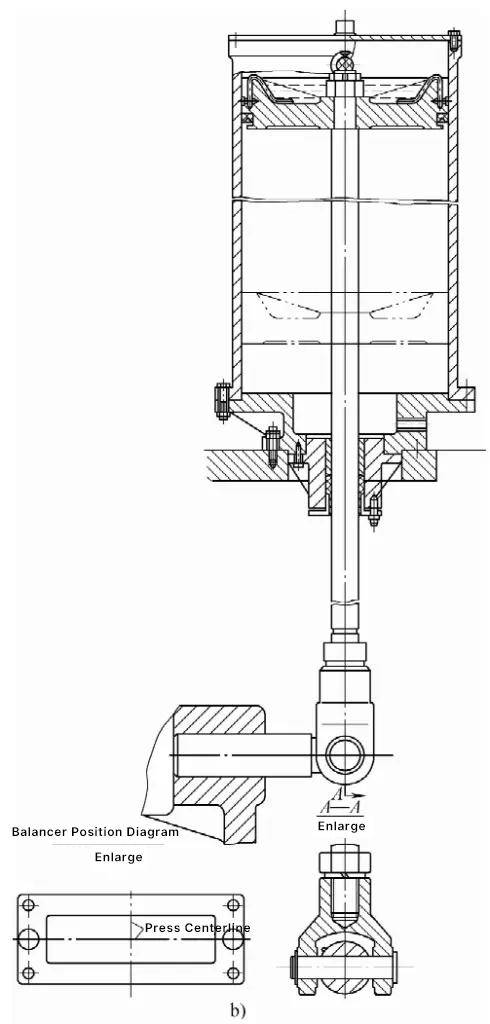

IV. Derin Çizim Pedi

1. Derin Çizim Pedinin Amacı

Sac metalin derin çekme işlemi sırasında, yüksek derecede deformasyon nedeniyle kırışmayı önlemek için genellikle kenar presleme derin çekme yöntemi benimsenir. Derin çekme pedi, kenar bastırma kuvvetini sağlamak için özel olarak tasarlanmıştır. Buna ek olarak, derin çekme pedi, şekillendirilmiş sacın çıkarılması için çıkarma kuvveti de sağlayabilir. damgalama parçaları Delme ve çeşitli şekillendirme, hacim damgalama parçaları dahil olmak üzere içbükey kalıptan.

Küçük presler derin çekme pedleri takmaz ve derin çekilmiş parçaların kenar presleme ve çıkarma işlemlerinin tümü kalıp tarafından üstlenilir. Kalıbın yapısal tasarımında herhangi bir zorluk yoktur.

2. Derin Çekme Pedinin Yapısal Formları

Derin çekme pedinin dört yapısal formu vardır: kauçuk tipi, yay tipi, saf pnömatik tip ve pnömatik ve hidrolik tip kombinasyonu. Kenar bastırma kuvveti ve çıkarma kuvveti sağlamak için kauçuk ve yaylar gibi elastik elemanlar kullanan derin çekme pedleri çoğunlukla kalıba monte edilir ve küçük, sığ derin çekme damgalama parçaları ve küçük çıkarma kuvveti olan kalıplar için uygundur. Nominal basıncı F olan küçük açık preslerde damgalama için 公称 ≤1000kN, bu tip derin çekme pedi sıklıkla kullanılır.

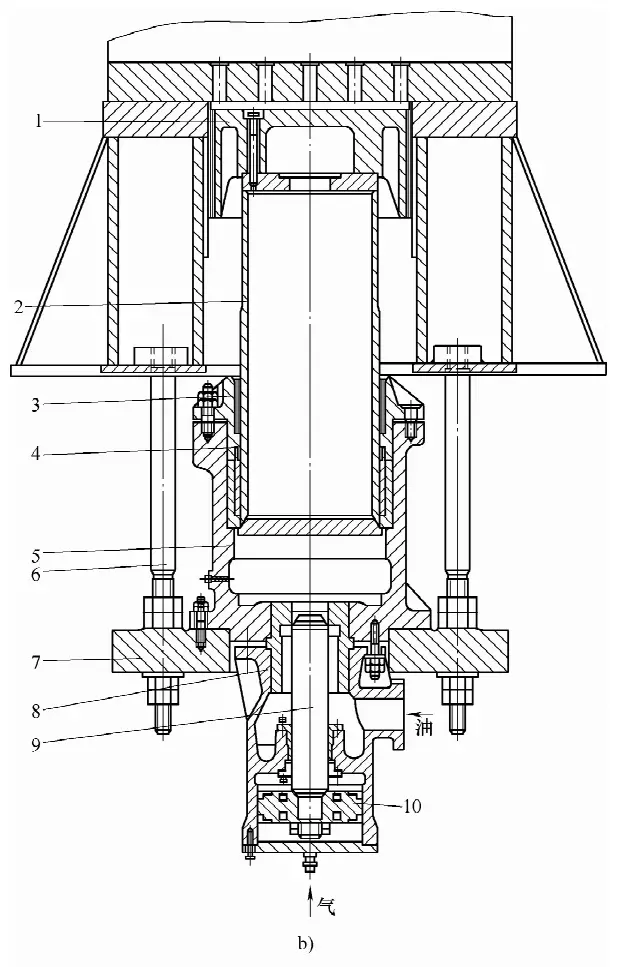

Büyük ve orta ölçekli mekanik presler, nominal basıncı F olan kapalı preslerdir. 公称 ≤1600KN, kapalı tek noktalı presler, kapalı çift noktalı presler, kapalı çift etkili çift noktalı derin çekme presleri ve kapalı dört noktalı presler dahil olmak üzere, genellikle Şekil 10'da gösterilen iki tip derin çekme pedini kullanır.

a) Pnömatik Derin Çekme Pedi

1 - Ara parça plakası

2 - Piston silindiri

3, 5, 8 - Sızdırmazlık halkaları

4 - Sabit piston

6 - Hava tahliye valfi

7 - Sabit piston kolu

9 - Hareketli fiş

10 - Silindir gövdesi

b) Hidrolik derin çekme pedi

1 - Tepsi

2 - Piston

3 - Flanş

4 - Sızdırmazlık halkası

5 - Hidrolik silindir

6 - Cıvata

7 - Taban plakası

8 - Kilitleme silindiri gövdesi

9 - Valf gövdesi

10 - Piston

V. Pnömatik güç aktarım sistemi

Mekanik presler, bazı bileşenleri çalıştırmak ve damgalama işlemi sırasında veya çeşitli otomasyon görevleri için el işçiliğinin yerini almak üzere yaygın olarak basınçlı hava kullanır. Büyük ve orta ölçekli mekanik presler, pnömatik sürtünmeli kavramalar, frenler, derin çekme pedleri, denge silindirleri, manipülatörlerin yanı sıra kalıptan damgalanmış parçaları üfleme, pres çalışma masasını ve kalıp çalışma alanını temizleme, hepsi 0.4 ~ 0.6MPa basınçlı hava ile tahrik edilir veya üflenir.

Pnömatik transmisyon, hızlı hareket, basit bakım, temiz ortam ve merkezi üretim tedariki ve basınçlı havanın uzun mesafeli taşınması gibi avantajlara sahiptir. Aynı zamanda, basınçlı hava geniş bir kaynak yelpazesine, düşük maliyete sahiptir ve üretim fabrikaları için vazgeçilmez bir temel üretim malzemesidir. Pres üretiminin yalnızca giriş için hava ana hattına bağlanması gerekir.

VI. Yağlama sistemi

1. Pres yağlamasının rolü

Preste kullanılan hareketli, ayarlanabilir parçalar, özellikle de göreceli harekete sahip olanlar (uydurma) yüzeyleri, makine parçalarının aşınmasını azaltmak, presin fabrika hassasiyetini ve teknik durumunu mümkün olduğunca uzun süre korumak, hizmet ömrünü uzatmak ve aynı zamanda enerji tüketimini ve bakım maliyetlerini azaltmak için yağlanmalıdır.

2. Presler için yağlayıcı türleri

Mekanik presler için yağlayıcılar iki kategoriye ayrılabilir: yağlama yağları ve gresler. Yaygın olarak kullanılan yağlama yağları arasında toplam kayıp sistemleri için L-AN32, L-AN46, L-AN68, L-AN100 yağları bulunur. Yaygın olarak kullanılan gresler arasında No. 2, No. 3, No. 4 kalsiyum bazlı gresler ve No. 2, No. 3, No. 4 sodyum bazlı gresler bulunur.

3. Yağlama yöntemleri

Genel mekanik presler tarafından benimsenen yağlama yöntemleri merkezi yağlama ve dağınık yağlamadır. Merkezi yağlama, birden fazla belirlenmiş yağlama noktasına yağ sağlayabilen çok çıkışlı bir yağlama cihazı ile sağlanır. Gres merkezi yağlama, motorlu pompalar veya manuel pompalar ile uygulanabilir. Yağlama yağı ile merkezi yağlama kullanılırsa, sirkülasyonlu yağlama elde edilebilir.

Dağıtılmış yağlama, tasarımda belirtilen her yağlama noktasını bir yağlama sistemi diyagramının parçası olarak ele alır ve yağlama döngülerini gerektiği gibi ayarlar. Yağlama zamanında ve belirlenen noktalarda gerçekleştirilir. Bu yağlama yöntemi, kapalı yağ kapları, basınçlı gres nipelleri, yağ hatları ve yağlama için yağ tutmak için normal yağ kapları gibi cihazların kurulumunu gerektirir.