Mekanik montaj süreci, mekanik imalat sürecinin önemli bir parçasıdır ve aynı zamanda öğrencilerin uzmanlaşması gereken önemli bir bölümdür. Bu bölümün içeriğinde montaj, montaj hassasiyeti ve montaj boyut zinciri gibi temel kavramların yanı sıra montaj hassasiyetini sağlamaya yönelik yöntemler de yer almaktadır.

I. Genel Bakış

1. Montaj Kavramı

Herhangi bir mekanik ürün birçok parça ve bileşenden oluşur. Yarı mamul veya bitmiş ürünler oluşturmak için parçaları veya bileşenleri belirtilen teknik gereksinimlere göre takma ve bağlama işlemine montaj denir.

Parçalar, mekanik ürünleri oluşturan en temel birimlerdir. Mekanik bir ürünün belirli bir parçasını (yani bir bileşeni) oluşturmak için birkaç parçayı birbirine takma ve bağlama işlemine alt montaj denir. Parçaların ve bileşenlerin nihai ürüne daha fazla monte edilmesi işlemine nihai montaj denir.

Bileşenlerin montaja girişi hiyerarşiktir. Ürünün nihai montajına doğrudan giren bileşenler genellikle montaj olarak adlandırılır; montajların montajına doğrudan giren bileşenler birinci seviye alt montajlar olarak adlandırılır; birinci seviye alt montajların montajına doğrudan giren bileşenler ikinci seviye alt montajlar olarak adlandırılır ve bu böyle devam eder. Mekanik ürünün yapısı ne kadar karmaşıksa, o kadar fazla alt montaj seviyesi vardır.

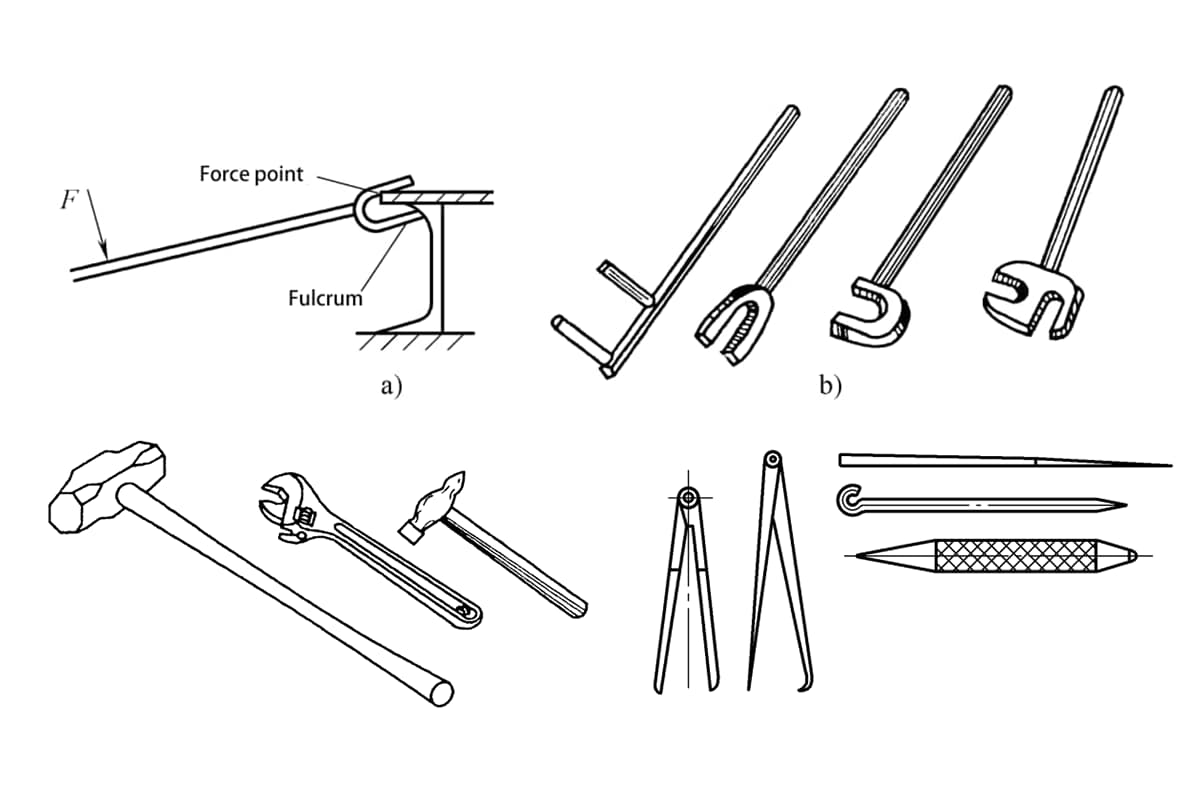

Montaj sadece nitelikli parçaların birleştirilmesi işlemi değildir, ürünün kalite gereksinimlerini karşılamasını sağlamak için bir dizi montaj süreci önlemi gerektirir. Yaygın montaj görevleri arasında temizleme, bağlama, düzeltme ve ayarlama, dengeleme, kabul testi ile boyama ve paketleme yer alır.

Montaj, tüm mekanik üretim sürecinin son aşamasıdır. Montaj işinin ürün kalitesi üzerinde önemli bir etkisi vardır. Montaj düzgün yapılmazsa, tüm parçalar nitelikli olsa bile nitelikli, yüksek kaliteli mekanik ürünler üretmek mümkün olmayabilir.

Tersine, parçaların imalat hassasiyeti yüksek değilse, ancak montaj sırasında seçici montaj, takma ve ayarlama gibi uygun işlem yöntemleri kullanılırsa, ürün yine de belirtilen teknik gereksinimleri karşılayabilir. Bu nedenle, makul montaj süreci prosedürlerinin formüle edilmesi, yeni montaj teknolojilerinin benimsenmesi ve montaj kalitesinin ve işgücü verimliliğinin iyileştirilmesi, mekanik imalat teknolojisinde önemli görevlerdir.

2. Montaj Hassasiyeti

(1) Montaj Hassasiyeti Kavramı

Montaj hassasiyeti, montaj sırasında sağlanması gereken performans gereksinimlerine dayalı olarak ürün tasarımı sırasında belirlenen bir kalite göstergesidir. Bir ürünün montaj hassasiyeti genellikle parçalar ve bileşenler arasındaki karşılıklı mesafelerin hassasiyetini, konumsal hassasiyeti, hareket hassasiyetini ve temas hassasiyetini içerir.

1) Mesafe Hassasiyeti

Mesafe hassasiyeti, boşluk ve girişim gibi uyum gereksinimleri de dahil olmak üzere ilgili parçalar ve bileşenler arasındaki mesafe boyutlarının hassasiyetini ifade eder. Örneğin, yatay bir torna tezgahında iş milinin merkez hattı ile punta kovanının merkez hattı arasındaki eşit yükseklik bu hassasiyet kapsamına girer.

2) Konumsal Hassasiyet

Montajdaki konumsal hassasiyet, bir üründeki ilgili parçalar ve bileşenler arasındaki paralellik, diklik, eş eksenlilik ve çeşitli dairesel salgıların hassasiyetini ifade eder.

3) Hareket Hassasiyeti

Hareket hassasiyeti, bir üründeki hareketli parçalar arasındaki hareket yönü ve bağıl hareket hızındaki hassasiyeti ifade eder. Esas olarak hareket yönündeki düzlük, paralellik ve diklik hassasiyeti ve göreceli hareket hızı hassasiyeti, yani aktarım hassasiyeti olarak ortaya çıkar.

4) İletişim Hassasiyeti

Temas hassasiyeti, temas alanının boyutunu ve temas noktalarının eşleşen yüzeyler ve temas yüzeyleri arasındaki dağılımını ifade eder, örneğin dişli geçmesi, bir koni ile konik bir delik arasındaki uyum ve kılavuz çiftleri arasındaki temas hassasiyeti gereksinimleri.

(2) Montaj Hassasiyeti ve Parça Hassasiyeti Arasındaki İlişki

Mekanik ürünler birçok parçadan oluşur ve açıkçası, montaj hassasiyeti öncelikle ilgili parçaların hassasiyetine, özellikle de anahtar parçaların hassasiyetine bağlıdır.

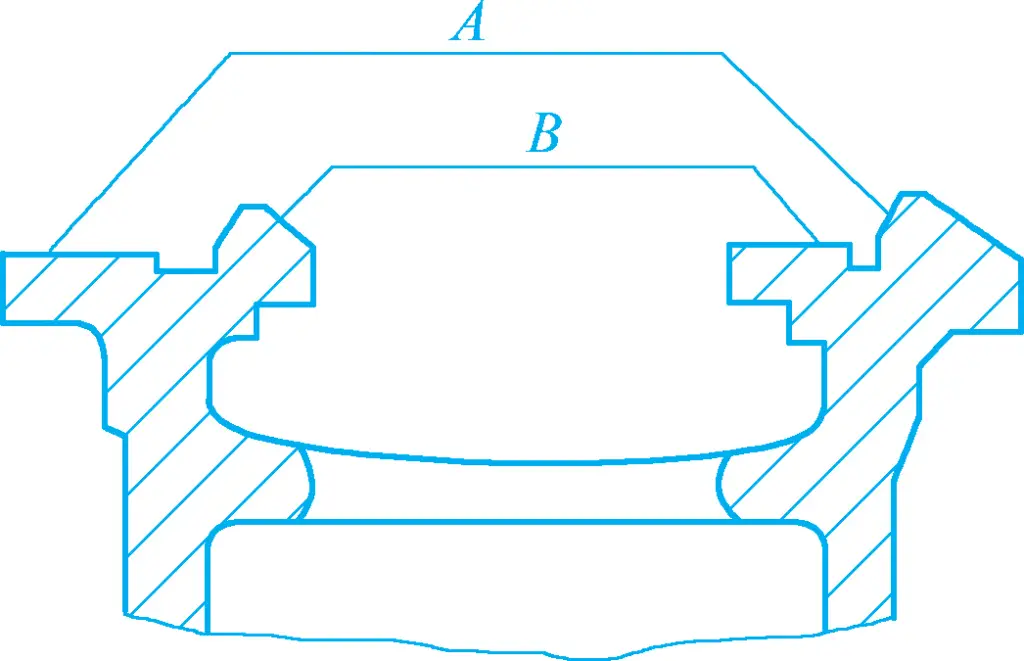

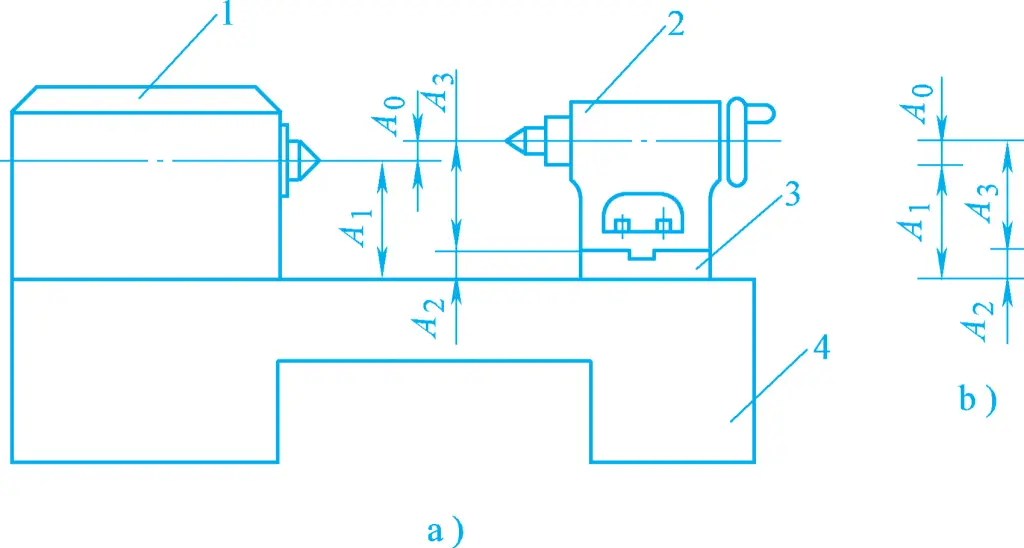

Örneğin, yatay bir torna tezgahının punta hareketinin sele hareketine göre paralellik hassasiyeti esas olarak yatak kılavuz rayları A ve B'nin paralelliğine bağlıdır (bkz. Şekil 1). Benzer şekilde, eşit yükseklik A 0 Torna tezgahının iş mili merkez hattı ve punta kovanı merkez hattının boyutsal hassasiyeti esas olarak A 1 , A 2 ve A 3 mesnet, punta ve taban plakası (bkz. Şekil 2).

A-Saddle Hareket Kılavuz Rayı

B-Poyra Hareketi Kılavuz Rayı

a) Torna Yapısının Şematik Diyagramı

b) Montaj Boyut Zinciri Diyagramı

1-Başlık

2-Kuyruksokumu

3 Tabanlı Plaka

4 Yataklı

İkinci olarak, montaj hassasiyetinin sağlanması da montaj yöntemine bağlıdır. Eşit yükseklik A'nın hassasiyet gereksinimi 0 Şekil 2'de gösterilen değer çok yüksektir. A hassasiyet gereksinimine ulaşmak çok ekonomik değildir 0 A boyutlarının hassasiyetini kontrol ederek1 , A2 ve A3 .

Gerçek üretimde, ilgili parça boyutları A1 , A2 ve A3 genellikle ekonomik hassasiyete göre üretilir ve eşit yükseklikteki A 0 montaj sırasında taban plakasının takılması işlem ölçüsü ile sağlanır. Montajda benimsenen farklı süreç önlemleri çeşitli montaj yöntemleri oluşturacak, böylece montaj hassasiyeti ile parça hassasiyeti arasındaki ilişki değişecektir. Montaj boyut zinciri, bu ilişkinin nicel analizi için etkili bir araçtır.

3. Montaj Boyut Zincirine Giriş

(1) Montaj Boyut Zinciri Kavramı

Bir ürün veya bileşenin montaj işlemi sırasında ilgili parçaların ilgili boyutları (yüzeyler veya merkez hatları arasındaki mesafeler) veya karşılıklı konumsal ilişkileri (paralellik, diklik veya eş eksenlilik) tarafından oluşturulan boyut zincirine montaj boyut zinciri denir (bkz. Şekil 2b).

Montaj boyut zincirinde, her boyut boyut zincirindeki bir halkadır, örneğin A1 , A2 ve A 3 montaja giren parçaların veya bileşenlerin ilgili boyutlarıdır, montaj hassasiyet endeksi ise genellikle kapanış halkası olarak kullanılır, örneğin A 0 . Açıkçası, kapanış bağlantısı tek bir parça veya bileşen üzerindeki bir boyut değil, montajdan sonra oluşan farklı parçaların veya bileşenlerin yüzeyleri veya merkez hatları arasındaki göreceli bir konumsal boyuttur.

Her bağlantıda işleme hataları vardır ve tüm bağlantıların hatalarının birikimi kapanış bağlantısının hatasını oluşturur. Bu nedenle, montaj boyut zincirinin uygulanması, kümülatif hataların montaj hassasiyeti üzerindeki etkisini ortaya çıkarmayı kolaylaştırır ve ilgili parça boyutları için makul montaj yöntemlerinin ve toleransların belirlenebileceği nicel analiz ve hesaplama için hesaplama formülleri listelenebilir.

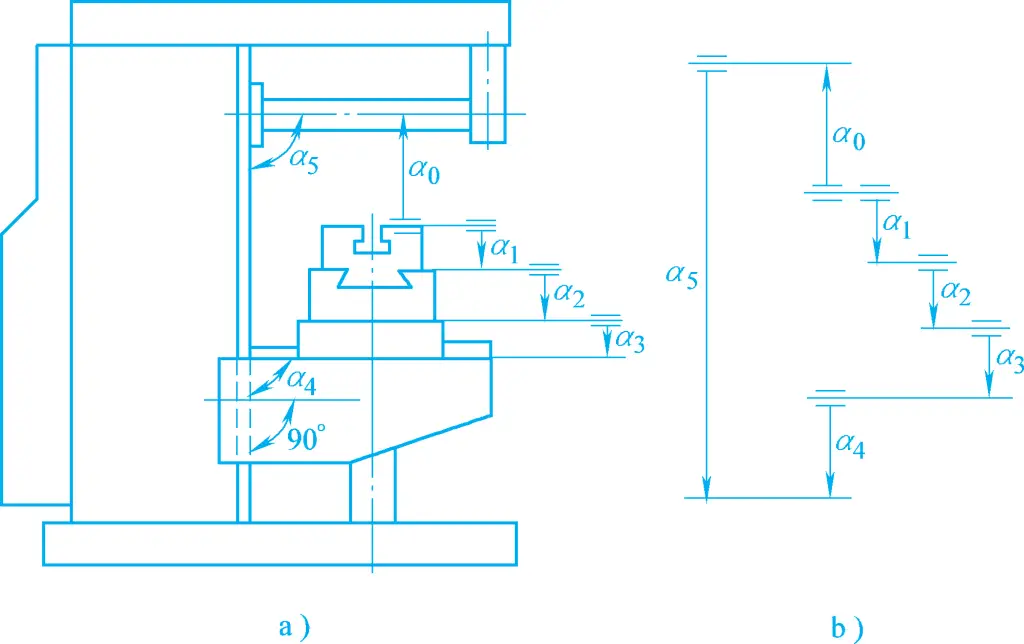

Her bir bağlantının geometrik özelliklerine ve uzamsal konumlarına göre montaj boyut zinciri, ilk ikisi en yaygın olanları olmak üzere doğrusal boyut zincirleri, açısal boyut zincirleri, düzlemsel boyut zincirleri ve uzamsal boyut zincirleri olarak ayrılabilir.

Doğrusal bir boyut zinciri, mesafe boyutlarının hassasiyetini içeren paralel düz çizgilerin boyut zincirlerinden oluşur (bkz. Şekil 2b). Açısal boyut zinciri, açıların boyut zincirlerinden (paralellik ve diklik dahil) oluşur ve her bir bağlantının geometrik özellikleri çoğunlukla paralellik veya dikliktir (bkz. Şekil 3) ve karşılıklı konumsal ilişkilerin hassasiyetini içerir.

Montaj hassasiyeti sorunlarını analiz etmek ve çözmek için montaj boyut zincirini uygulamanın temel adımları üç yönlüdür: ilk adım montaj boyut zincirini oluşturmak, yani kapanış bağlantısına dayalı olarak bağlantıları tanımlamak; ikinci adım montaj hassasiyetini elde etmek için yöntemi belirlemek; üçüncü adım gerekli hesaplamaları yapmaktır. Nihai hedef, ilgili parça boyutları için ekonomik veya en azından uygulanabilir toleransları belirlemektir. İkinci ve üçüncü adımların genellikle yinelemeli olarak gerçekleştirilmesi gerekir.

Örneğin, belirli bir montaj boyutu zinciri için, başlangıçta sorunu çözmek üzere tam değişim yöntemi seçilmiştir. Hesaplamadan sonra, bağlantılar için hassasiyet gereksinimlerinin çok yüksek olduğu tespit edildi, bu nedenle ilgili hesaplamaları gerektiren diğer montaj yöntemleri dikkate alındı. Bu nedenle, bu iki adım topluca montaj boyut zincirinin çözümü olarak adlandırılabilir.

(2) Montaj Boyut Zincirinin Oluşturulması

Montaj boyut zincirinin doğru şekilde oluşturulması, parça hassasiyeti ile montaj hassasiyeti arasındaki ilişkiyi analiz etmek ve çözmek için boyut zinciri ilkesinin kullanılmasının temelini oluşturur.

Montaj boyut zincirinin kapanış halkası çoğunlukla ürünün veya bileşenin montaj hassasiyetidir. Montaj hassasiyetini doğrudan etkileyen parça boyutlarının ve konumsal ilişkilerin belirlenmesi, montaj boyut zincirindeki halkaların tanımlanmasını sağlar. Bağlantıların doğru şekilde tanımlanmasının montaj boyut zincirinin oluşturulmasında kilit önem taşıdığı açıktır.

Montaj boyutu zincirindeki bağlantıları belirlemek için genel yöntem şudur: önce montaj hassasiyeti gereksinimlerine göre kapanış bağlantısını belirleyin, ardından kapanış bağlantısının her iki ucundaki iki parçayı başlangıç noktası olarak alın ve montaj hassasiyeti gereksinimleri doğrultusunda, aynı referans parça veya referans yüzey bulunana kadar montaj hassasiyeti gereksinimlerini etkileyen ilgili parçaları belirlemek için parçaların montaj referans yüzeylerini ipucu olarak kullanın.

Bu şekilde, her bir ilgili parça üzerindeki doğrudan bağlı bitişik parçaların montaj referans yüzeyleri arasındaki boyutlar veya konumsal ilişkiler, montaj boyut zincirindeki halkalardır.

Elbette montaj boyut zinciri, kapalı döngünün bir ucundan başlayarak kapalı döngünün diğer ucuna kadar ilgili bileşenleri sırayla bularak da izlenebilir. Ayrıca ortak bir referans yüzeyinden veya bileşenden başlayıp kapalı döngünün her iki ucuna kadar izlenebilir.

Kullanılan yöntem ne olursa olsun, kilit konu, analiz edilen montaj doğruluğunu doğrudan etkileyen bileşenlerin ilgili boyutlarını ve teknik gereksinimlerini doğru bir şekilde analiz etmektir.

(3) Montaj boyut zincirinin hesaplanması

Montaj boyut zincirini hesaplamak için iki yöntem vardır: uç değer yöntemi (maksimum-minimum yöntemi) ve olasılık yöntemi. Montaj boyut zincirini hesaplamak için kullanılan uç değer yöntemi, proses boyut zinciri için kullanılan hesaplama yöntemiyle aynıdır. Bu yöntem basitliği ve güvenilirliği ile karakterize edilir, ancak kapalı döngünün toleransı küçük olduğunda veya birçok kurucu döngü olduğunda, her bir kurucu döngünün toleransı çok küçük hale gelir, bu da işlemeyi zorlaştırır ve maliyetleri artırır.

Olasılık teorisinin temel ilkelerine göre, ilk olarak, istikrarlı bir süreç sisteminde, büyük partiler halinde işlenirken, parçalarda aşırı hata olasılığı çok düşüktür. İkinci olarak, montaj sırasında, tüm parçalardaki aşırı hataların "en kötü kombinasyonunun" aynı anda meydana gelme olasılığı daha da düşüktür. Çok sayıda kurucu döngü varsa, montaj sırasında "en kötü kombinasyonun" meydana gelme olasılığı daha da düşüktür ve pratikte göz ardı edilebilir.

Açıkçası, uç değer yöntemi, montaj sırasında son derece nadir durumlarda ürün kalifikasyonunu sağlamak için bileşen döngülerin toleransını azalttığından ekonomik değildir. Öte yandan, olasılık teorisi ilkelerine dayanan boyut zinciri hesaplama yöntemi, yani olasılık yöntemi, bu gibi durumlarda daha makuldür. Bu kısım başka kitaplarda daha ayrıntılı olarak incelenebilir.

II. Montaj doğruluğunu sağlamak için yöntemler

Mekanik ürünlerin doğruluk gereksinimleri nihai olarak montaj yoluyla elde edilir. Ürünün montaj doğruluğu, yapısı ve üretim türü kullanılan montaj yöntemini belirler. Üretimde montaj doğruluğunu sağlamaya yönelik yöntemler arasında değişim yöntemi, seçici montaj yöntemi, uydurma yöntemi ve ayarlama yöntemi yer alır.

1. Değişim yöntemi

Değişim yöntemi, montaj sürecinde aynı tip bileşenlerin değiştirilebildiği ve yine de montaj doğruluğu gereksinimlerini karşılayan bir yöntemdir. Değişimli montaj yöntemi kullanılırken, montaj doğruluğu esas olarak bileşenlerin işleme doğruluğuna bağlıdır. Değişim yönteminin özü, ürünün montaj doğruluğunu sağlamak için bileşenlerin işleme hatalarını kontrol etmektir.

Ürün montaj doğruluğunu sağlamak için değişim yöntemini kullanırken, bileşenlerin toleransını belirlemek için iki yöntem vardır: uç değer yöntemi ve olasılık yöntemi.

Uç değer yöntemi kullanılırken, ilgili bileşenlerin (kurucu döngüler) toleranslarının toplamı montaj toleransından (kapalı döngü toleransı) küçük veya ona eşitse, aynı tip bileşenler montaj sırasında tamamen değiştirilebilir, yani bileşenler herhangi bir seçim, montaj veya ayarlama olmaksızın montaj doğruluğu gereksinimlerini karşılayabilir. Bu nedenle "tam değişim yöntemi" olarak adlandırılır.

Olasılık yöntemini kullanırken, ilgili bileşenlerin (kurucu döngüler) tolerans değerleri uygunsa ve üretim koşulları nispeten istikrarlıysa, her bir kurucu döngünün boyut dağılımını nispeten istikrarlı hale getirirse, tam değişimin etkisi de elde edilebilir. Aksi takdirde, bazı ürünler montaj doğruluğu gereksinimlerini karşılamayacaktır, bu nedenle "eksik değişim yöntemi" olarak adlandırılır ve "çok sayıda değişim yöntemi" olarak da bilinir.

Açıkçası, olasılık yöntemi büyük seri üretim için uygundur. Eksik değişim yönteminin kullanılması, tam değişim yöntemine kıyasla her bir bileşen döngü için işleme gereksinimlerini gevşeterek her bir bileşen döngünün işleme maliyetini azaltır. Ancak, az sayıda ürün montajdan sonra montaj doğruluğu gereksinimlerini karşılamayabilir. Bu sorun genellikle kurucu döngülerdeki 1-2 parçanın değiştirilmesiyle çözülebilir.

Montaj için komple değişim yönteminin kullanılması, montaj sürecini basitleştirir, üretim verimliliğini artırır, montaj hatlarının ve otomatik montajın organizasyonunu kolaylaştırır ve ayrıca işbirliği yoluyla özel üretimin organize edilmesine yardımcı olur.

Bu nedenle, parça işleme için ekonomik doğruluk gereksinimleri karşılanabildiği sürece, üretim türüne bakılmaksızın montaj için ilk olarak tam değişim yöntemi düşünülmelidir. Bununla birlikte, montaj doğruluğu gereksinimleri yüksek olduğunda, özellikle çok sayıda kurucu döngü olduğunda, parçaları ekonomik doğrulukta üretmek zorlaşır. Bu durumda, büyük parti üretim koşulları altında, montaj için eksik değişim yöntemi düşünülebilir.

2. Seçici montaj yöntemi

Seri veya toplu üretim koşulları altında, montaj doğruluğu gereksinimleri yüksek ve bileşen döngü sayısı az olduğunda, montaj için tam değişim yöntemi kullanılırsa, bileşen döngüler için gereken küçük tolerans, parça işlemeyi zorlaştıracak, hatta imkansız hale getirecektir. Bileşen döngülerin sayısı az olduğundan, montaj için eksik değişim yönteminin kullanılmasının etkisi önemli değildir. Bu durumda, seçici montaj yöntemi düşünülmelidir.

Seçici montaj yöntemi, boyut zincirindeki kurucu döngülerin toleransını işleme için ekonomik olarak uygulanabilir bir seviyeye genişleten ve ardından montaj doğruluğu gereksinimlerini sağlamak için montaj için uygun parçaları seçen bir montaj yöntemidir.

Seçici montaj yönteminin üç farklı şekli vardır: doğrudan seçici montaj, grup montajı ve kompozit seçici montaj.

(1) Doğrudan seçici montaj

Montaj sırasında işçiler, montaj doğruluğu gereksinimlerini sağlamak için monte edilecek birçok parça arasından uygun parçaları doğrudan seçerler. Bu yöntem basitliği ile karakterize edilir, ancak montaj kalitesi ve süresi büyük ölçüde işçilerin beceri düzeyine bağlıdır. Montaj süresi doğru bir şekilde kolayca kontrol edilemediğinden, sıkı üretim ritmi gereksinimleri olan büyük seri üretim için uygun değildir.

(2) Grup montajı

Grup değişim yöntemi olarak da bilinen grup montajı, bileşen döngülerin toleransını tam değişim yöntemine kıyasla birkaç kat artırarak ekonomik doğrulukta işlenmelerini sağlar. Montaj sırasında parçalar önce ölçülür, boyutlarına göre gruplandırılır ve ardından montaj doğruluğu gereksinimlerini karşılamak için ilgili gruplara göre monte edilir. Her grup içinde parçalar tamamen değiştirilebilir.

(3) Kompozit seçici montaj

Kompozit seçici montaj, parçaların toleransının uygun şekilde genişletilebildiği doğrudan seçici montaj ve grup montajının bir kombinasyonudur. İşleme sonrasında parçalar önce ölçülür ve gruplandırılır, ardından işçiler montaj sırasında ilgili her bir grup içindeki parçaları doğrudan seçer.

Bu yöntem, eşleşen parçaların eşit olmayan toleransları, yüksek montaj kalitesi, yüksek hız ve belirli üretim ritmi gereksinimlerini karşılama yeteneği ile karakterize edilir. Örneğin, motor silindirlerinin ve pistonlarının montajında genellikle bu yöntem kullanılır.

3. Uydurma yöntemi

Tek parçalı küçük parti veya toplu üretimde, montaj doğruluğu gereksinimleri yüksek olduğunda ve montaj boyut zincirindeki kurucu döngü sayısı fazla olduğunda, montaj için değişim yöntemi kullanılırsa, kurucu döngüler için gereken küçük tolerans, işlemeyi zorlaştıracak ve hatta imkansız hale getirecektir. Seçici montaj yöntemi kullanılırsa, nispeten küçük parti boyutu ve nispeten çok sayıda kurucu döngü nedeniyle uygulanması zor olacaktır. Bu durumda, montaj doğruluğu gerekliliklerini sağlamak için üretimde genellikle fitting yöntemi kullanılır.

Sözde uydurma yöntemi, montaj boyut zincirindeki kurucu döngülerin ekonomik işleme doğruluğunda üretildiği ve montaj sırasında her bir kurucu döngünün kümülatif hatasının ölçüldüğü ve önceden belirlenmiş bir kurucu döngü boyutunun, üretimden kaynaklanan kümülatif hatayı ekonomik doğruluğa düşürmek için ayarlandığı veya yerel olarak uydurulduğu ve kapalı döngünün belirtilen doğruluğu karşılamasını sağlayan bir montaj işlemi yöntemidir.

Gerçek üretimde genellikle aşağıdaki üç yaygın onarım yöntemi kullanılır:

(1) Tek parçalı onarım yöntemi

Montaj sırasında, montaj doğruluğunu sağlamak için sabit bir parçanın onarım parçası olarak seçilmesine tek parça onarım yöntemi denir. Bu yöntem üretimde en yaygın kullanılan yöntemdir.

(2) Kombine işleme onarım yöntemi

Bu yöntem, iki veya daha fazla parçanın onarım için tek bir parça olarak birleştirilmesini içerir. Bu, zincirdeki bileşen sayısını azaltır ve böylece onarım işinin miktarını azaltır.

Örneğin, yatay bir torna punta montajında, son montaj sırasında punta taban plakasının kazıma miktarını azaltmak için, genellikle önce punta ve taban plakasının birleşme yüzeyleri işlenir ve yanal küçük kılavuz raylar kazınır ve takılır. Ardından, taban plakasının alt yüzeyi referans olarak kullanılarak ikisi tek bir ünite olarak monte edilir ve punta kovanı deliği, punta kovanı deliğinden taban plakasının alt yüzeyine kadar olan boyutu doğrudan kontrol etmek için delinir. Bu şekilde, bileşenler A 2 ve A 3 (bkz. Şekil 2) bir araya getirilerek işleme hassasiyetini sağlamayı kolaylaştırır ve taban plakası alt yüzeyi için daha küçük bir kazıma miktarına izin verir.

Kombine işleme onarım yöntemi yukarıdaki avantajlara sahip olmasına rağmen, parçaların eşleştirilmesi gerekliliği nedeniyle işleme, montaj ve üretim organizasyonuna uygunsuzluk getirir. Bu nedenle daha çok tek parçalı ve küçük partili üretimlerde kullanılmaktadır.

(3) Kendiliğinden işlenen onarım yöntemi

Takım tezgahı imalatında, takım tezgahının kendi kesme kapasitesini kullanarak belirli montaj doğruluğu gereksinimlerini karşılamak için kendi kendini işlemesi onarım yöntemi olarak adlandırılır.

Bu yöntem takım tezgahı imalatında yaygın olarak kullanılmaktadır. Örneğin, bir şekillendirici, planya veya portal freze makinesinin son montajı sırasında, çalışma tablası ile koç veya kızak yüzeyleri arasındaki paralellik doğruluğunu sağlamak için makinenin kendi çalışma tablası planyalanır veya frezelenir. Bir torna tezgahında, kendinden merkezlemeli aynanın çeneleri, iş mili dönüş ekseni ile kendinden merkezlemeli aynanın üç çenesinin çalışma yüzeyleri arasındaki eş eksenlilik doğruluğunu sağlamak için işlenir.

Onarım yönteminin en büyük avantajı, her bir bileşenin ekonomik doğrulukta üretilebilmesi ve yüksek montaj doğruluğunun elde edilebilmesidir. Bununla birlikte, her ürünün ayrı ayrı onarılması gerektiğinden, değiştirilebilirlik yoktur ve montaj işçiliği yoğundur, düşük verimlilik ve montaj işçileri için yüksek teknik gereksinimler söz konusudur. Bu nedenle, onarım yöntemi esas olarak yüksek montaj doğruluğunun gerekli olduğu tek parça, küçük parti ve orta parti üretimde kullanılır.

4. Ayarlama yöntemi

Ayarlama yöntemi, boyutsal zincirdeki her bir bileşenin ekonomik doğrulukta işlenmesini ve montaj sırasında önceden seçilmiş bir bileşenin konumunun değiştirilmesi veya ayarlanması yoluyla montaj doğruluğunun sağlanmasını içerir. Montaj sırasında değiştirilen veya ayarlanan bileşene ayar parçası ve bileşen zincirine de ayar zinciri adı verilir. Ayarlama yöntemi prensip olarak onarım yöntemine benzer, ancak özel yöntemler farklıdır.

Farklı ayarlama yöntemlerine göre, ayarlama yöntemi hareketli ayarlama yöntemi, sabit ayarlama yöntemi ve hata telafisi ayarlama yöntemi olarak ayrılabilir.

(1) Taşınır düzeltme yöntemi

Montaj sırasında ayar parçasının konumunu ayarlayarak montaj doğruluğunu sağlama yöntemine hareketli ayar yöntemi denir.

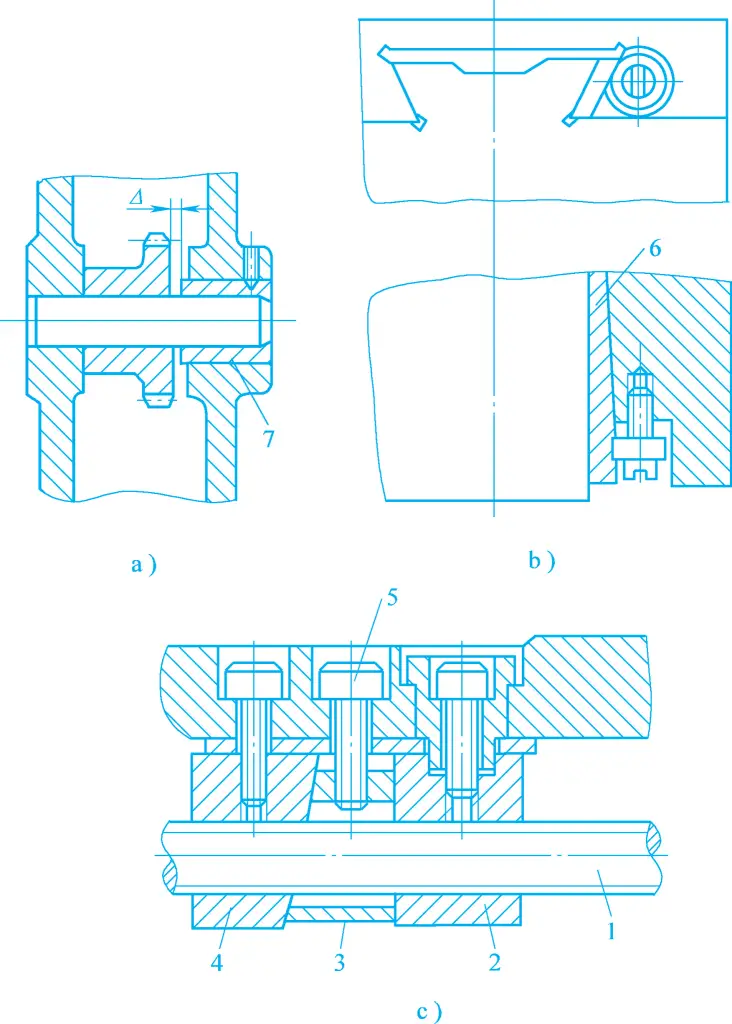

1-Kurşun vida

2, 4-Somun

3-Kenar bloğu

5-Vida

6-Şerit takın

7-Kol

Hareketli ayarlama yöntemi ürün montajında yaygın olarak kullanılmaktadır. Şekil 4a'da dişlinin eksenel boşluk gereksinimini karşılamak için manşonun eksenel konumunun ayarlanması gösterilmektedir; Şekil 4b'de kılavuz yol çiftinin uygun boşluğunu sağlamak için ekleme şeridinin konumunun ayarlanması gösterilmektedir; Şekil 4c'de kılavuz vida somunu çiftinin eksenel boşluğunu ayarlamak için kama bloğunun dikey konumunun ayarlanması gösterilmektedir.

Hareketli ayarlama yöntemi yalnızca ideal montaj doğruluğuna ulaşmakla kalmaz, aynı zamanda ürün kullanımı sırasında parça aşınması nedeniyle montaj doğruluğu azaldığında orijinal doğruluğu geri kazanmak için ayar parçasının konumunun yeniden ayarlanmasına olanak tanır. Bu nedenle, bu yöntem gerçek üretimde yaygın olarak kullanılmaktadır.

(2) Sabit düzeltme yöntemi

Montaj sırasında boyutsal zincirde önceden seçilmiş bir bileşeni değiştirerek montaj doğruluğunu sağlama yöntemine sabit ayarlama yöntemi denir. Ayarlama parçası olarak bilinen önceden seçilmiş bileşenin, montaj sırasında her bir bileşenin kümülatif hatasına göre seçilecek belirli boyut aralıklarına sahip bir dizi özel parça olarak üretilmesi gerekir.

Bu nedenle, seçilen ayar parçalarının şekli basit, üretimi kolay ve montajı ve sökülmesi uygun olmalıdır. Yaygın ayar parçaları arasında şimler ve manşonlar bulunur. Sabit ayarlama yöntemi genellikle çok bileşenli boyutsal zincirler için yüksek montaj hassasiyetinin gerekli olduğu büyük seri ve seri üretimde kullanılır.

(3) Hata telafisi ayarlama yöntemi

Ürünlerin veya bileşenlerin montajı sırasında, işleme hatalarını kısmen dengelemek ve montaj doğruluğunu artırmak için ilgili parçaların göreceli konumlarının ayarlanmasına hata telafisi ayarlama yöntemi denir. Bu yöntem, takım tezgahı montajında yaygın olarak kullanılmaktadır. Örneğin, bir takım tezgahı iş milinin montajı sırasında, iş milinin radyal salgısı, ön ve arka yatakların radyal salgı yönü ayarlanarak kontrol edilir.

Özet olarak, ne zaman mekanik montaj ürünlerde, montaj yöntemi ürünün yapısı, montaj hassasiyeti gereksinimleri, montaj boyut zincirindeki bakla sayısı, üretim tipi ve özel üretim koşulları gibi faktörlere dayalı olarak makul bir şekilde seçilmelidir. Genel olarak, kurucu bağlantıların işlenmesi nispeten ekonomik ve uygulanabilir olduğu sürece, tam değişim yöntemi tercih edilmelidir.

Üretim partisi nispeten büyükse ve çok sayıda kurucu bağlantı varsa, eksik değişim yöntemi düşünülmelidir. Değiştirme yöntemi kurucu bağlantıların işlenmesini zorlaştırdığında veya ekonomik olmadığında, diğer yöntemler düşünülebilir: daha az kurucu bağlantıya sahip büyük ölçekli seri üretim için grup montaj yöntemi düşünülebilir; daha fazla kurucu bağlantı için ayarlama yöntemi kullanılmalıdır. Tek parçalı küçük seri üretim için, montaj yöntemi yaygın olarak kullanılır ve toplu üretim için, montaj yöntemi de uygun şekilde kullanılabilir.