I. Şaftlar

Mil, dişliler, dönen tekerlekler ve kasnaklar gibi mekanik parçaları takmak ve sabitlemek, dönme hareketi veya titreşim çıkışı sağlamak için kullanılır.

1. Şaftların Sınıflandırılması

(1) Yük tipine göre sınıflandırma

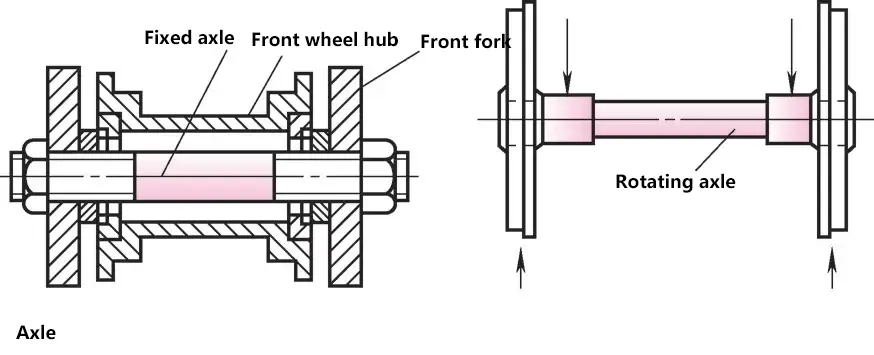

1) Aks. Çalışma sırasında sadece eğilme yüklerini taşıyan ve tork iletmeyen bir şaft. Akslar, dönüp dönmemelerine göre sabit akslar (kasnakları destekleyen şaftlar, bisiklet ön aksları gibi) ve dönen akslar (demiryolu aracı aksları gibi) olarak ikiye ayrılır.

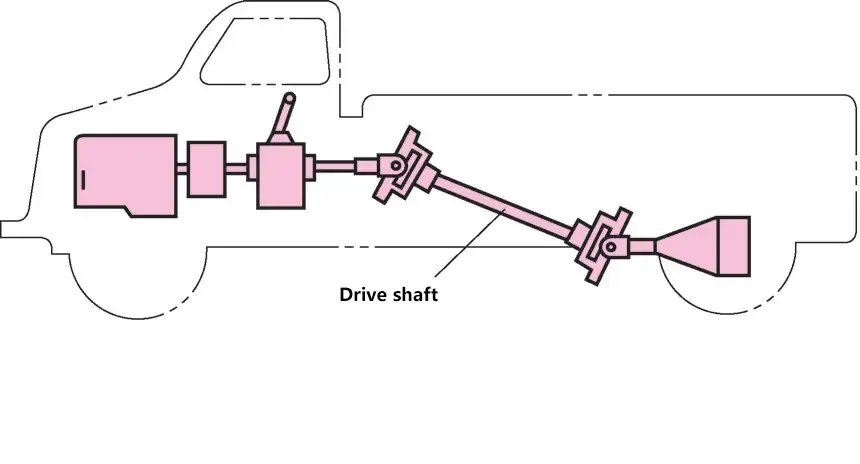

2) Tahrik mili. Çalışma sırasında tork ileten ancak tork taşımayan veya çok az taşıyan bir şaft eğilme yüküÖrneğin bir otomobilin şanzımanı ile arka aksı arasındaki mil gibi.

3) Mil. Çalışma sırasında hem eğilme yüklerini taşıyan hem de torku ileten bir mil.

(2) Şaft şekline göre sınıflandırma

1) Düz şaft. Düz şaftlar ve kademeli şaftlar olarak ikiye ayrılır. Düz şaftlar aynı dış çapa, basit şekle sahiptir ve işlenmesi kolaydır; kademeli şaftlar farklı bölümlerde farklı çaplara sahiptir ve makinelerde yaygın olarak kullanılır.

2) Krank mili. Çeşitli içten yanmalı motorların, buhar makinelerinin vb. aktarma mekanizmalarında kullanılır.

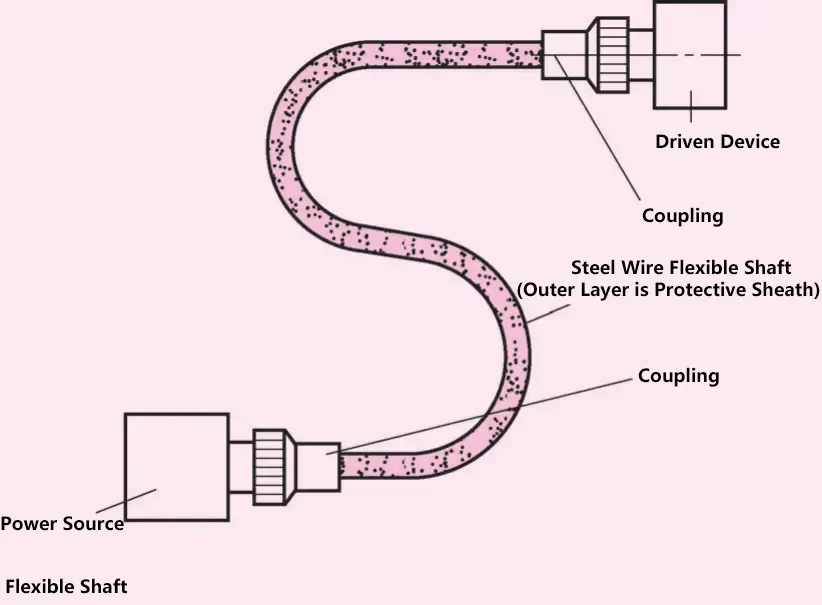

3) Esnek şaft. Dönme hareketini ve torku iletmek için aynı eksende olmayan, aynı yönde olmayan veya göreceli harekete sahip iki mili bağlamak için kullanılır.

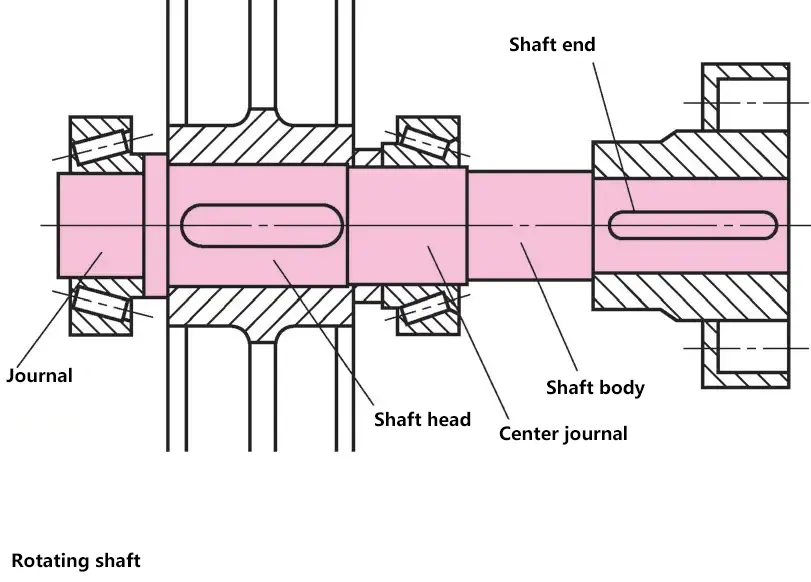

2. Şaft Yapısı

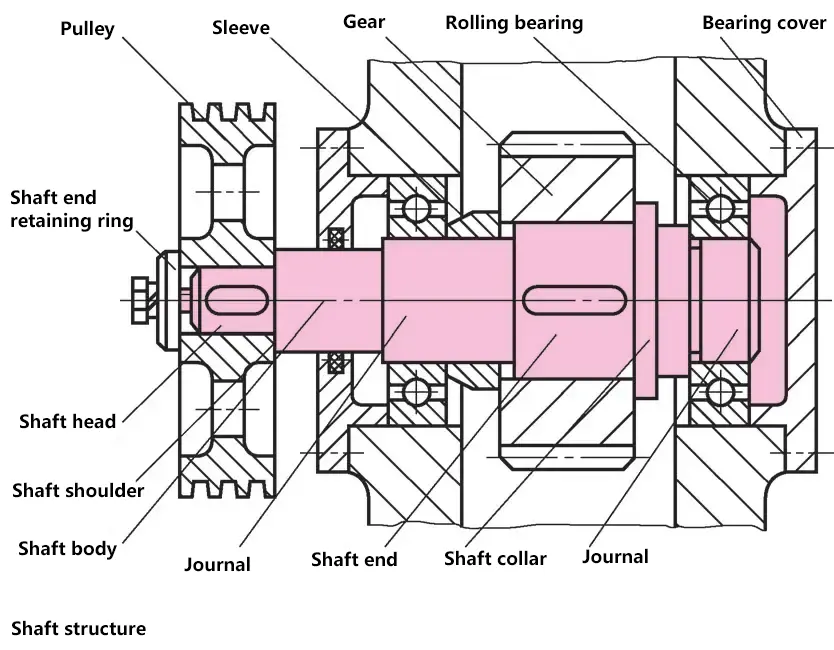

(1) Dergi

Milin rulmana uyan kısmı, çapı rulman iç çapı standardına uygun olmalıdır.

(2) Mil ucu

Milin göbeğin takıldığı kısmı, çapı eşleşen parçanın göbek iç çapına uymalı ve standart çapları benimsemelidir.

(3) Şaft gövdesi

Muylu ile mil ucunu birleştiren parça.

(4) Şaft omuzu, şaft bileziği

Parçaların eksenel sabitlenmesi için kullanılan kademeli parçaya şaft omuzu, halka şeklindeki parçaya ise şaft bileziği denir.

Not:

- Montaj kolaylığı için, muylu ve şaft ucunun uçları pahlı olmalıdır.

- Şaft üzerindeki dişli veya yivli parçaların çapı diş veya yiv standartlarına uygun olmalıdır.

- Milin her bir bölümünün uzunluğu, eşleşen parçaların genişliğine, genel yapıya ve montaj/demontaj işlemine göre belirlenir.

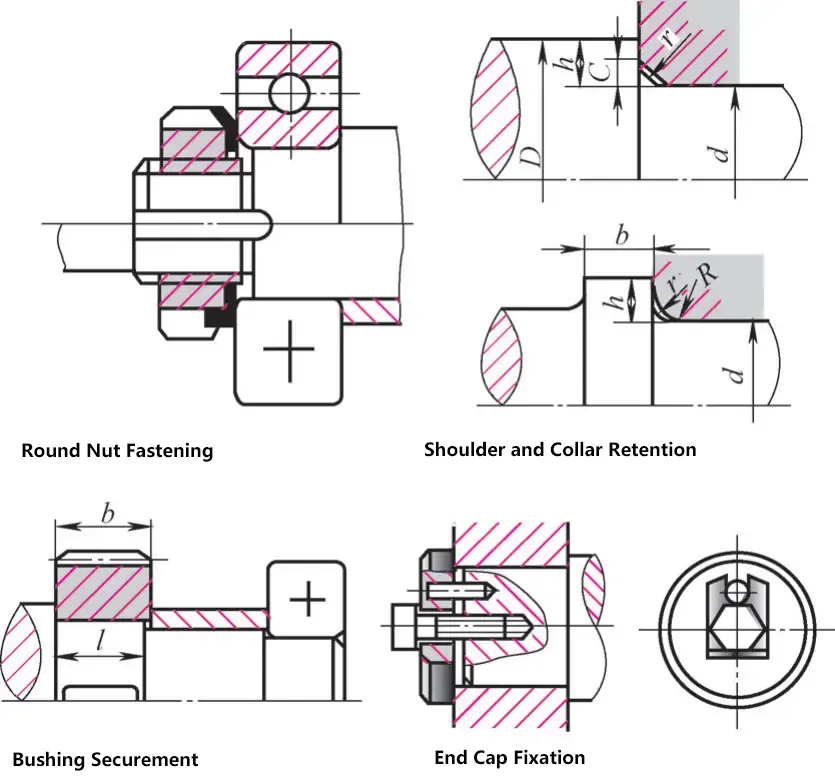

3. Parçaların Şaftlara Sabitlenmesi

Parçaları şaftlara yerleştirmek ve sabitlemek için kullanılan yaygın yöntemler arasında yuvarlak somunlar, şaft omuzları ve bilezikleri, manşonlar, şaft ucu tutma halkaları, segmanlar, şaft ucu plakaları, ayar vidaları, konik anahtar bağlantılar, pim bağlantıları ve parazit uyumları.

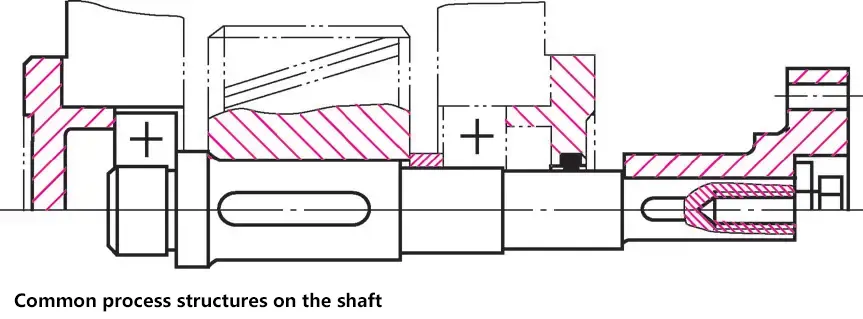

4. Şaftlar Üzerindeki Yaygın Proses Yapıları

Şaft yapısının işlenebilirliği, işlenmesi kolay olması gereken, şaft üzerindeki parçaların montajı ve bakımı kolay olan ve üretkenliği artırıp maliyetleri azaltabilen şaftın yapısal formunu ifade eder. Genel olarak, şaft yapısı ne kadar basit olursa, işlenebilirliği de o kadar iyi olur. Kullanım gereksinimlerini karşılama öncülünde, şaftın yapısal formu mümkün olduğunca basitleştirilmelidir.

1) Milin yapısı ve şekli işleme, montaj ve bakım için uygun olmalıdır.

2) Kademeli şaftların çapı, şaft üzerindeki parçaların montaj ve demontajını kolaylaştırmak için ortada daha büyük ve her iki uçta daha küçük olmalıdır.

3) Mil ucu, muylu ve omuz (veya bilezik) arasındaki geçiş alanları, parçaların mil üzerine montajını kolaylaştırmak, eşleşen yüzeylerin çizilmesini önlemek ve gerilim yoğunlaşmasını azaltmak için pahlara veya iç köşe yarıçaplarına sahip olmalıdır. İşlemeyi kolaylaştırmak için pahlar (veya dolgu yarıçapları) mümkün olduğunca tutarlı yapılmalıdır.

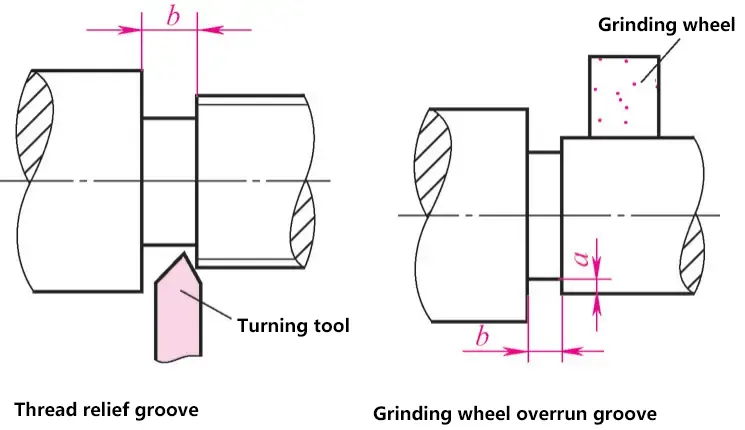

4) Ne zaman dişlerin kesilmesi gerekiyor veya şaft üzerinde taşlama yapılması gerekiyorsa, diş rahatlatma kanalları ve taşlama taşı taşma kanalları olmalıdır.

5) Mil üzerinde iki veya daha fazla kama yuvası olduğunda, yiv genişlikleri mümkün olduğunca tutarlı olmalı ve işlemeyi kolaylaştırmak için aynı çizgi üzerinde düzenlenmelidir.

II. Yaylar

Yaylar, dış kuvvet altında deforme olan ve kuvvet kaldırıldığında orijinal hallerine dönen elastik malzemelerden yapılmış parçalardır.

Yaylar yük taşımalarına göre çekme, basma, burulma ve eğilme yayları olarak; şekillerine göre ise sarmal, halka, disk ve düz yaylar olarak sınıflandırılabilir.

(1) Gergi yayları

Yay kantarları ve dinamometrelerdeki yaylar gibi kuvvet ve torku ölçün.

(2) Sıkıştırma yayları

Tıbbi solunum ekipmanlarında, tıbbi mobil cihazlarda, el aletlerinde, evde bakım ekipmanlarında, titreşim azaltmada, motor valf yaylarında vb. kullanılır.

(3) Burulma yayları

Debriyajlardaki yaylar, frenler, kam mekanizmaları, valfler ve regülatörler ile otomobil ve bisikletlerdeki fren yayları gibi mekanizmaların hareketini veya parçaların konumunu kontrol eder.

(4) Bükme yayları

Araç süspansiyonu ve çeşitli amortisörlerdeki yaylar gibi titreşimi tamponlar ve emer.

(5) Helisel yaylar

Genellikle makinelerdeki dengeleme mekanizmalarında kullanılır, otomotiv, takım tezgahları, elektrikli ev aletleri ve diğer endüstriyel üretimde yaygın olarak uygulanır.

(6) Halka yaylar

Alanın sınırlı olduğu ve güçlü tamponlamanın gerekli olduğu durumlarda uygulanır.

(7) Disk yaylar

Ağır makineler, uçaklar vb. için güçlü tamponlama yayları, debriyajlarda, basınç tahliye valflerinde, sızdırmazlık halkalarında ve otomatik kontrol mekanizmalarında yaygın olarak kullanılır.

(8) Düz yaylar

Mekanik saatlerde, aletlerde ve oyuncaklarda kullanılan ana yaylar gibi bir güç kaynağı olarak enerji depolayın.

III. Parçaların Sızdırmazlığı

Makinelerin, dişli kutularının, yatakların veya valf gövdelerinin dış duvarlarından çeşitli şaftlar geçer. Toz, kir, su ve zararlı ortamların makine gövdesine girmesini önlemek ve yağlayıcıların veya çalışma ortamının makine gövdesinden dışarı sızmasını önlemek için sızdırmazlık cihazları gereklidir.

Dönen şaftlar, akslar ve miller dönme hareketi gerçekleştirirken pistonlar ileri geri hareket gerçekleştirir. Sızdırmazlık, alanları birbirinden izole ederken dönme ve ileri geri hareketleri etkilememelidir.

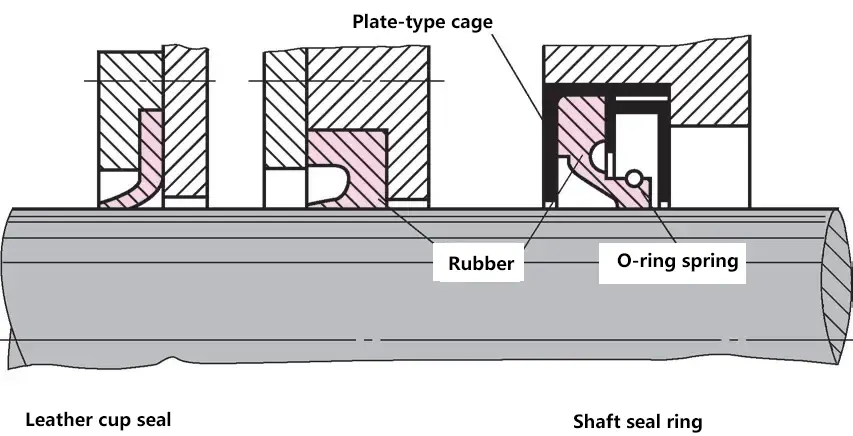

1. Temas Sızdırmazlığı

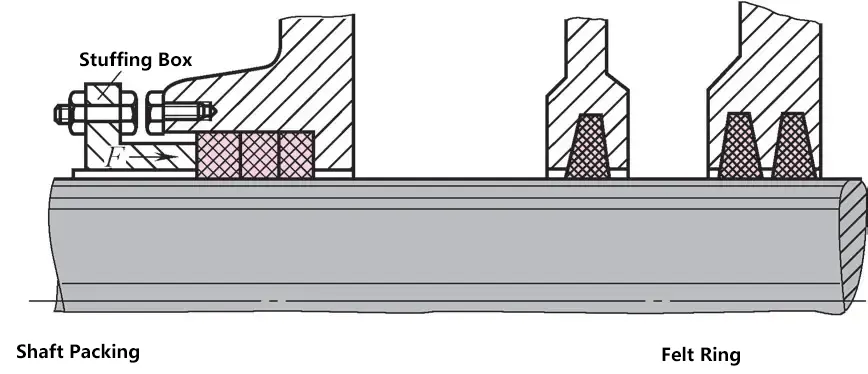

(1) Ambalaj malzemeleri

Esas olarak millerin ve düşük hızlı piston kollarının sızdırmazlığı için kullanılır, genellikle elyaflar, metal elyaflar, yumuşak metallerveya diğer şekillendirici olmayan sızdırmazlık malzemeleri.

(2) Keçe halkalar

Rulman yağ odalarını sızdırmaz hale getirmek için kullanılır. Üretimi basit ve ucuzdur.

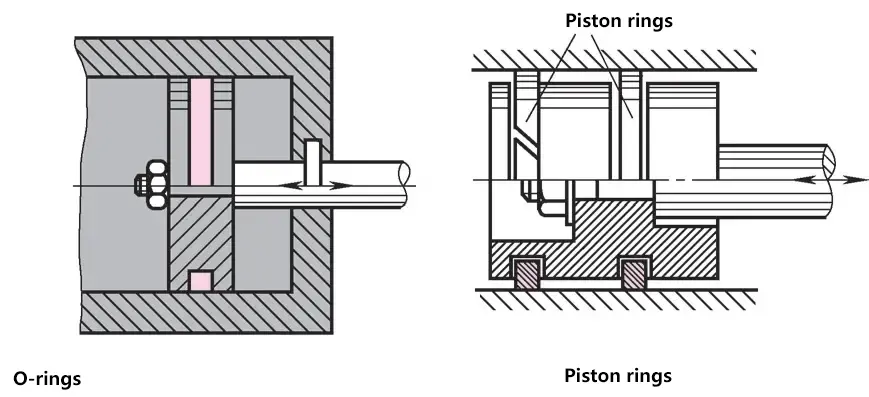

(3) O-ring contalar

Düşük çalışma basıncına sahip pistonlar ve piston kolları için kullanılır.

(4) Piston segmanları

Gri dökme demir veya demir dışı metallerden yapılmış olan bu ürünler, yüksek basınçlı pistonları etkili bir şekilde sızdırmaz hale getirebilir ve iyi aşınma direncine sahiptir.

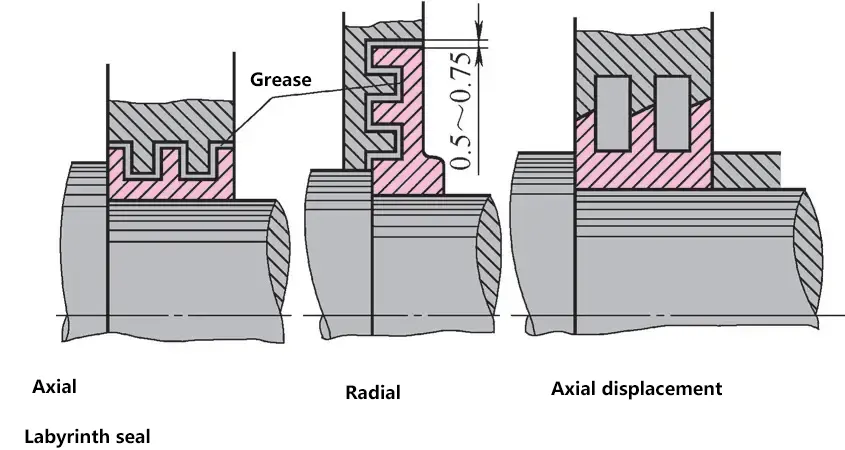

2. Temassız Sızdırmazlık

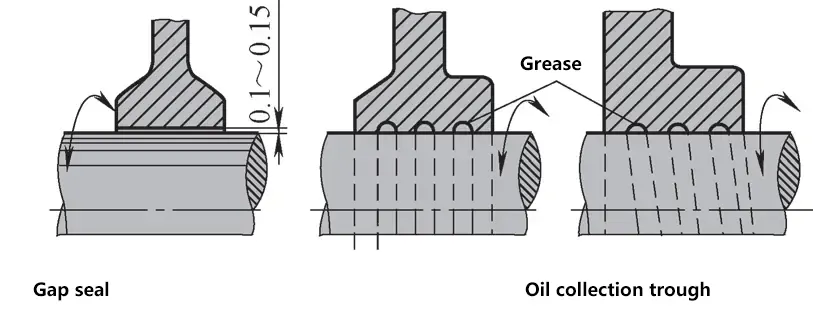

(1) Açıklık sızdırmazlığı

Toz ve kirin girmesini bir dereceye kadar önleyebilen, ancak sıvıların ve gazların dışarı akışını önleyemeyen sızdırmazlık eylemi sağlamak için hareketli parçalar arasındaki küçük boşluğu kullanır.

(2) Yağ oluğu

Montaj sırasında gres ile doldurulmalıdır. Mil yüksek hızda döndüğünde, yağ oluğunda girdaplar oluşur ve etkili bir sızdırmazlık oluşturur.

(3) Labirent mühür

Gresle doldurulduğunda, toz girişini ve yağ sızıntısını önlemek için mükemmel bir sızdırmazlık sağlar. Açıklık 0,5-0,75 mm'dir.

(4) Labirent

Eksenel labirent ayrık rulmanlar için kullanılırken, radyal labirent entegre rulmanlar için kullanılır.

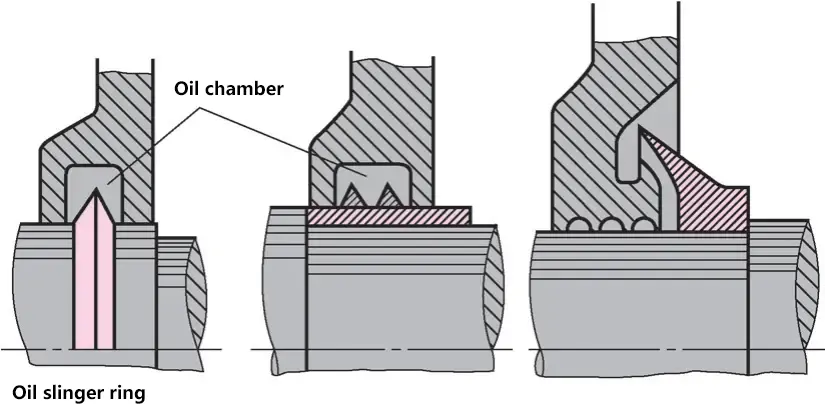

(5) Yağ sıçrama halkası

Mil üzerinde akan yağ, maksimum çevresinde (maksimum çevresel hızda) dışarı sıçrar. Sıçrayan yağ, yağ haznesinin alt kısmındaki deliklerden gövdeye geri döner.

IV. Rulmanlar

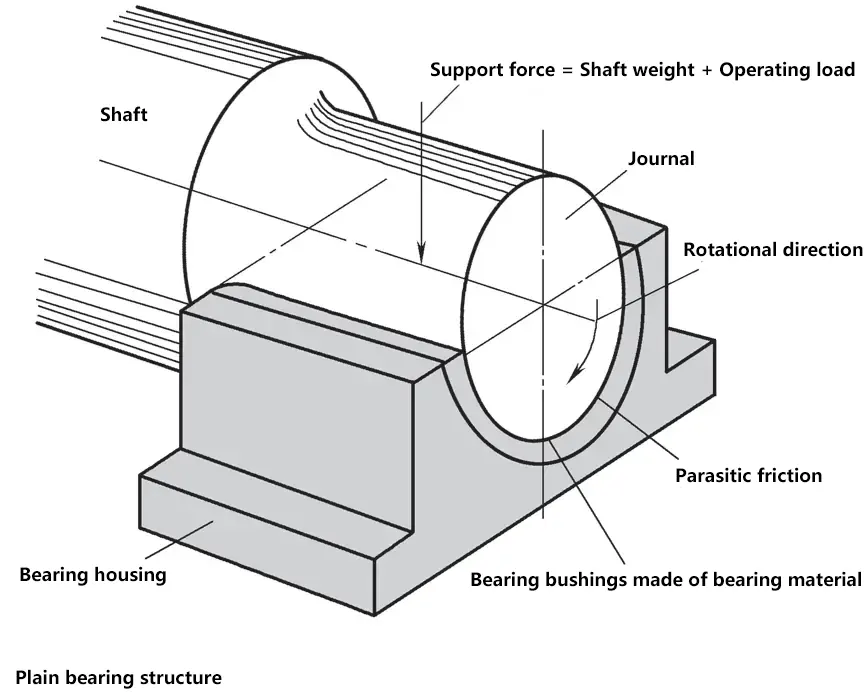

1. Kayar rulmanlar

Rulmanların işlevi, şaftı ve şaft üzerindeki parçaları destekleyerek dönmelerini ve belirli bir dönme hassasiyetini korumalarını sağlamak, nispeten dönen parçalar arasındaki sürtünmeyi ve aşınmayı azaltmaktır.

(1) Sürtünme ve yağlama

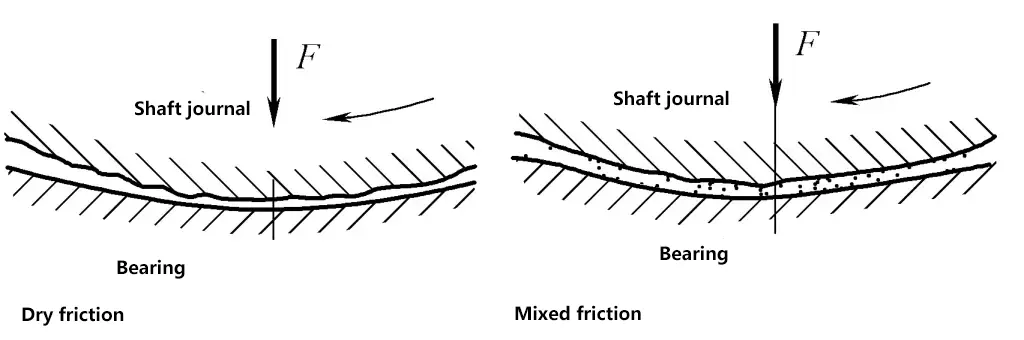

1) Kuru sürtünme

Muylu yüzeyi taşlanmış ve rulmanın iç yüzeyi hassas bir şekilde işlenmiş olsa da, yine de belirli bir pürüzlülük vardır. Yağlayıcı olmadan, bu yüzeyler arasında yüksek sıcaklıklara ve aşınmaya neden olan önemli bir kayma sürtünmesi olacaktır. Pratik kullanımda kuru sürtünmeye izin verilmez.

2) Karışık sürtünme

Kayar yüzeylere yağlayıcı eklendikten sonra, metal yüzeylerdeki çıkıntılar hala birbirine temas ederek küçük sürtünme ve aşınmaya neden olur. Bu durum uzun süre çalışan şaftlar için kabul edilebilir değildir.

Karışık sürtünme esas olarak muylu dönmeye başladığında meydana gelir. Sabit ve dönen durumlar arasında sık sık gidip gelen rulmanlar, sürekli çalışanlara göre daha hızlı aşınır.

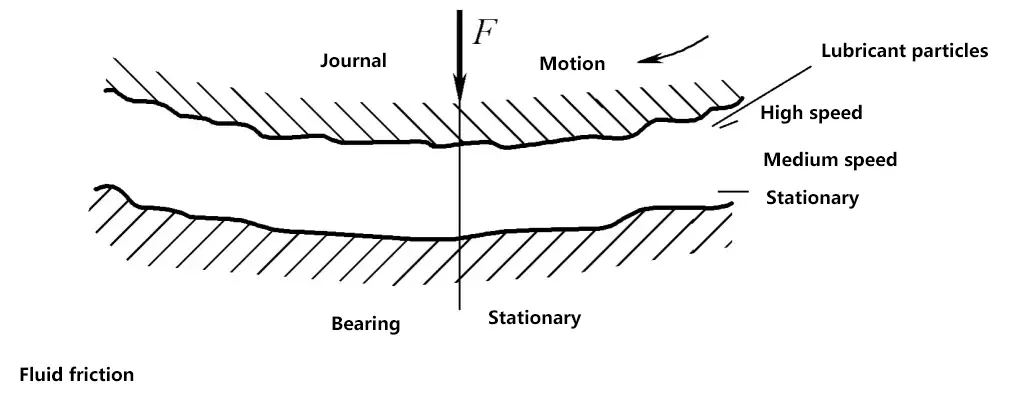

3) Akışkan sürtünmesi

İki sürtünme yüzeyi arasında yeterli yağlama yağı varsa ve belirli koşullar yerine getirilirse, iki sürtünme yüzeyi arasında birkaç on mikron kalınlığında bir basınçlı yağ filmi oluşabilir. Bu film iki hareketli metal yüzeyi birbirinden ayırabilir. Bu durumda sadece sıvılar arasında sürtünme olur.

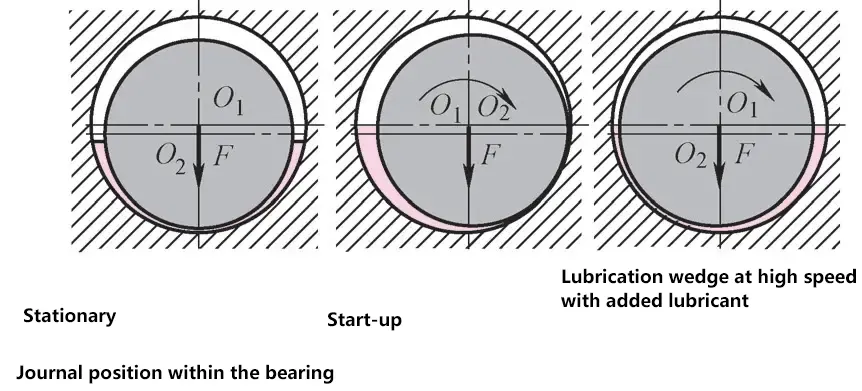

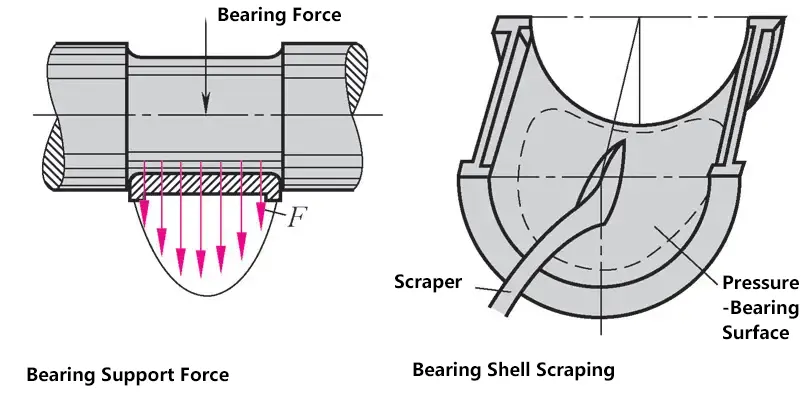

4) Muylunun yatak içindeki konumu

Maksimum dönüş hızında oluşan kama şeklindeki yağ filmi kesintiye uğramamalıdır.

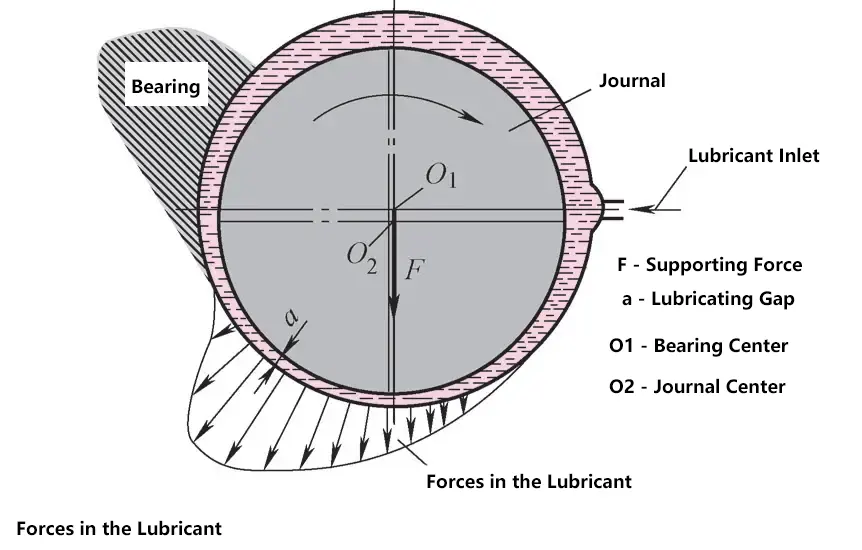

5) Yağlayıcıdaki kuvvetler

F-Destekleyici kuvvet

a-Yağlama boşluğu

O₁-Yatak merkezi

O₂-Journal merkezi

Muylu ve yatak yüzeyinin temas etmediği durumda, yağlayıcı tüm destek kuvvetini muyludan yatağa aktarmalıdır. Yağlayıcı stresli bir durumdadır

.

Yağlayıcı, rulman uçlarından sıkılmamasını sağlamak için belirli bir viskoziteye sahip olmalıdır. Yüksek viskoziteli yağlayıcılar yüksek destek kuvvetine, düşük hıza ve yüksek sıcaklığa sahip rulmanlar için uygundur; düşük viskoziteli yağlayıcılar ise düşük destek kuvvetine, yüksek hıza ve düşük sıcaklığa sahip rulmanlar için uygundur.

Viskozite, bir sıvının akarken molekülleri arasında iç sürtünme üreten özelliğidir.

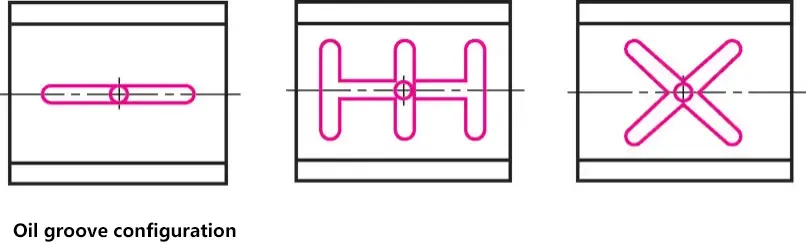

6) Yatak burcu üzerindeki yağ kanalları

Yağlama yağını rulmana sokmak için, genellikle üzerinde yağ besleme delikleri ve oluklar açılır; yağ besleme delikleri ve oluklar rulman burcunun yük taşımayan alanına yerleştirilmelidir, aksi takdirde yağ filminin yük taşıma kapasitesini azaltırlar. Yağlama yağının yağ oluğunun uçlarından sızmasını önlemek için yatak burcunun tüm uzunluğu boyunca eksenel yağ olukları açılmamalıdır.

(2) Rulman tipleri

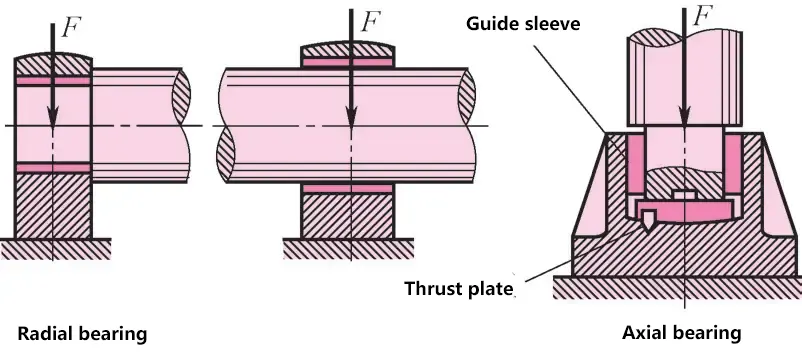

Kayar rulmanlar, kuvvetin yönüne göre radyal rulmanlar ve baskı rulmanları olarak sınıflandırılabilir.

Radyal rulmanlar radyal kuvvetleri taşır ve şaftın ortasındaki veya sonundaki konumları destekler; baskı rulmanları genellikle dikey olarak yerleştirilmiş şaftları destekler ve baskı rulmanları olarak da adlandırılır.

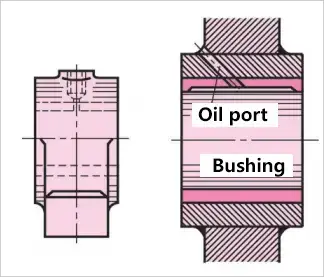

1) Kovanlı rulmanlar

Rulman malzemesinden yapılmış bir burca sahip döküm veya kaynaklı bir manşon.

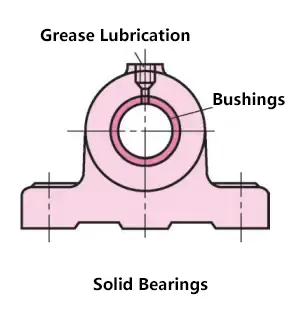

2) İntegral rulmanlar

Genellikle gri dökme demirden dökülür. Burç, yatak malzemesinden yapılmıştır ve bir pres geçme kullanır.

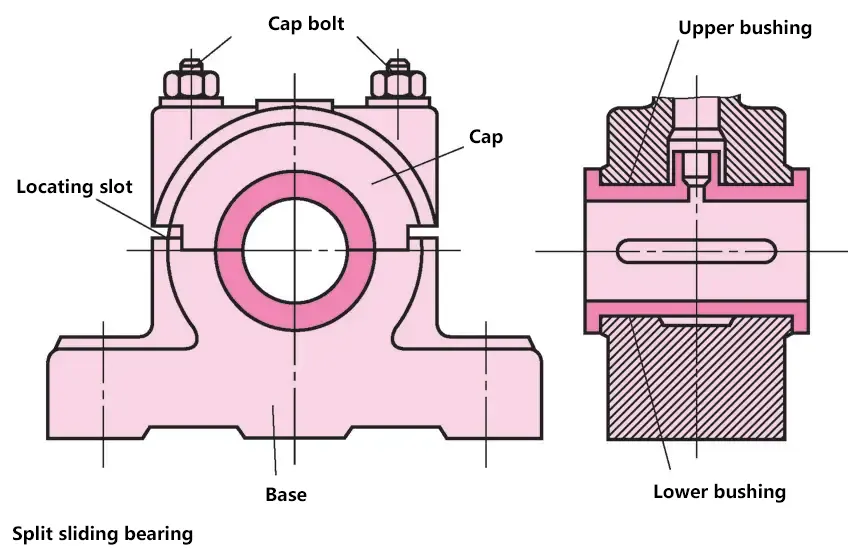

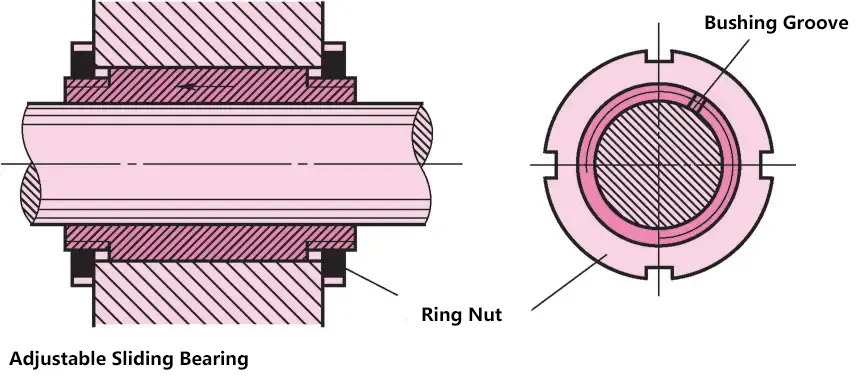

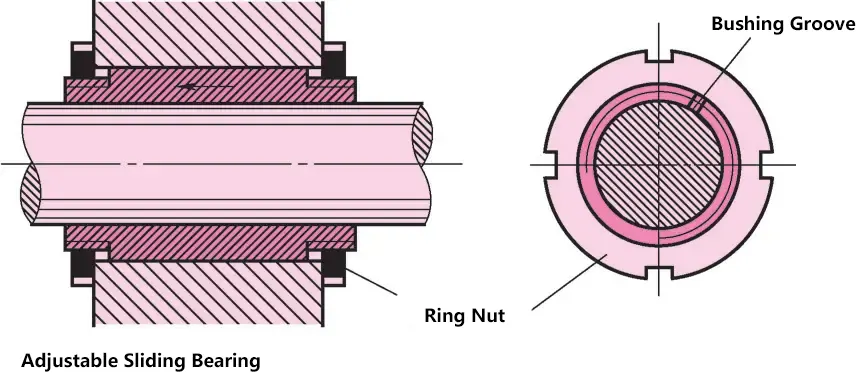

3) Ayrık kaymalı yataklar

Bir taban, üst kapak, yatak burcu ve cıvata tertibatından oluşur. Bu tip rulmanlar yatak burcu ile veya yatak burcu olmadan yapılabilir. Özellikleri arasında kolay kurulum ve sökme yer alır ve rulmanın radyal boşluğu aşınmadan sonra ayarlanabilir, bu da yaygın olarak kullanılmasını sağlar.

4) Ayarlanabilir kayar rulmanlar

Torna mili yatakları gibi bazı kaymalı yatakların sabit bir yatak boşluğuna sahip olması gerekir. Uzun süreli çalışmadan sonra, aşınma nedeniyle boşluk çok büyüdüğünde, ayarlama yapılması gerekir. Oluklu burç, konik delikte sol taraftaki bir somunla sıkılarak burcun delik çapı azaltılır. Montaj sırasında yatak boşluğunun çok küçük olmamasına dikkat edilmelidir, bu durum çalışma sırasında aşırı ısınmaya neden olabilir.

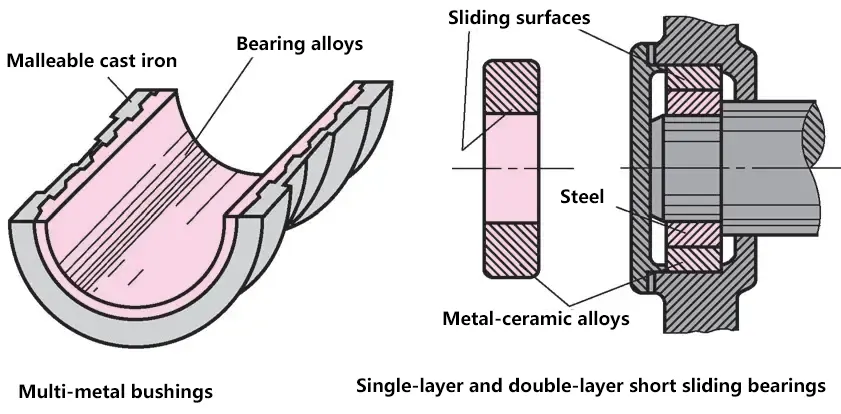

(3) Yatak malzemeleri

İyi yağlama yapılsa bile kayar yatak yüzeyi ile muylu arasında kısa süreli metal teması olur. Aşınmayı azaltmak ve rulman yüzeyinin tutukluk yapmasını önlemek için, şaft kaplamaları ve rulman burçları için malzemelere belirli gereksinimler getirilmiştir. Aşınmaya dayanıklı, korozyona dayanıklı, basınca dayanıklı, düşük termal genleşmeli ve ısıtıldığında iyi termal iletkenliğe sahip olmalıdırlar.

1) Rulman alaşımları

Rulman alaşımları, antimon-kalay (Sb-Sn) veya bakır-kalay (Cu-Sn) sert kristalleri içeren, matris olarak kalay veya kurşun içeren kalay, kurşun, antimon ve bakır alaşımlarıdır. Sert kristaller aşınma direnci sağlarken, yumuşak matris malzemenin plastisitesini artırır.

Yatak alaşımları çok düşük mukavemete sahiptir ve yatak burçları yapmak için tek başlarına kullanılamazlar; sadece bronz, çelik veya dökme demir yatak burçlarına yatak astarı olarak yapıştırılabilirler. Rulman alaşımları ağır yük, orta ila yüksek hızlı uygulamalar için uygundur ve nispeten pahalıdır.

2) Bakır alaşımları

Bakır alaşımları nispeten yüksek mukavemete, iyi sürtünme azaltma ve aşınma direncine sahiptir. Bronz, pirinçten daha iyi sürtünme azaltma ve aşınma direncine sahiptir, bu da onu en yaygın kullanılan malzeme yapar. Kalay bronz, kurşun bronz ve alüminyum bronz dahil olmak üzere çeşitli bronz türleri vardır.

Kalay bronz en iyi sürtünme azaltma ve aşınma direncine sahiptir, yaygın olarak kullanılır ve ağır yük ve orta hızlı uygulamalar için uygundur. Kurşun bronz güçlü yapışma önleme özelliğine sahiptir ve yüksek hızlı, ağır yüklü rulmanlar için uygundur.

Alüminyum bronz daha yüksek mukavemet ve sertliğe sahiptir, ancak daha zayıf tutukluk önleme kabiliyetine sahiptir, bu da onu düşük hızlı, ağır yüklü rulmanlar için uygun kılar.

3) Alüminyum bazlı rulman alaşımları

Alüminyum bazlı rulman alaşımları birçok ülkede yaygın kullanım kazanmıştır. Oldukça iyi korozyon direncine, nispeten yüksek yorulma mukavemetine ve iyi sürtünme azaltma özelliklerine sahiptirler. Alüminyum bazlı rulman alaşımları tek metal parçalara (burçlar, rulmanlar vb.) veya bi-metal parçalara dönüştürülebilir; bi-metal rulman burcunda rulman astarı olarak alüminyum bazlı rulman alaşımı ve destek olarak çelik kullanılır.

4) Gri dökme demir ve aşınmaya dayanıklı dökme demir

Sıradan gri dökme demir veya nikel, krom ve titanyum gibi alaşım elementleri eklenmiş aşınmaya dayanıklı gri dökme demirin yanı sıra sfero dökme demir de yatak malzemesi olarak kullanılabilir.

Bu malzemelerdeki pul veya küresel grafit, malzeme yüzeyinde yağlayıcı bir grafit tabakası oluşturabilir ve böylece bir miktar sürtünme azaltma ve aşınma direnci sağlar. Dökme demir kırılgandır ve alıştırma performansı düşüktür, bu nedenle yalnızca hafif yüklü, düşük hızlı uygulamalar ve darbe yükü olmayan durumlar için uygundur.

5) Metalik olmayan malzemeler

Metalik olmayan malzemeler arasında en yaygın olarak fenolik reçine, naylon ve politetrafloroetilen gibi çeşitli plastikler kullanılmaktadır. Polimerlerin özellikleri şunlardır: birçok kimyasal madde ile reaksiyona girmezler ve iyi korozyon direncine sahiptirler.

(4) Yağlayıcı tedariki

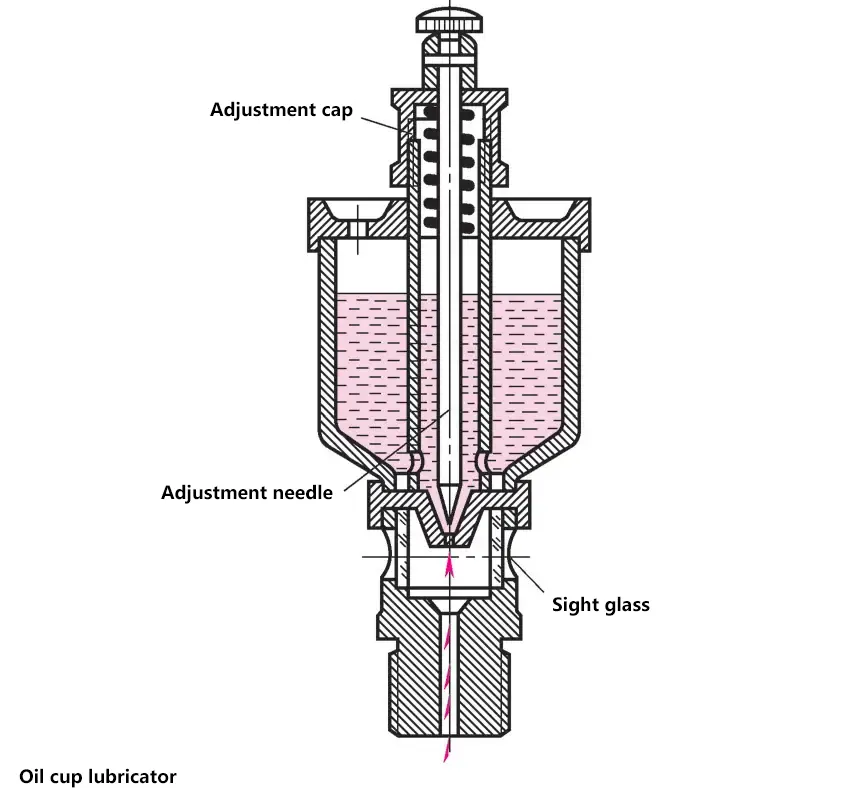

Ana yağlama maddesi tedarik yöntemleri arasında yağ kabı damla yağlama, yağ halkası yağlama ve merkezi yağlama yer alır.

1) Yağ kabı damla yağlama

Kol dikey bir konuma getirildiğinde, iğne valfi yükselir ve yağ beslemesi için yağ deliğini açar; kol yatay olarak yerleştirildiğinde, iğne valfi orijinal konumuna geri döner ve yağ beslemesini durdurur. Ayar somununun çevrilmesi sağlanan yağ miktarını düzenleyebilir.

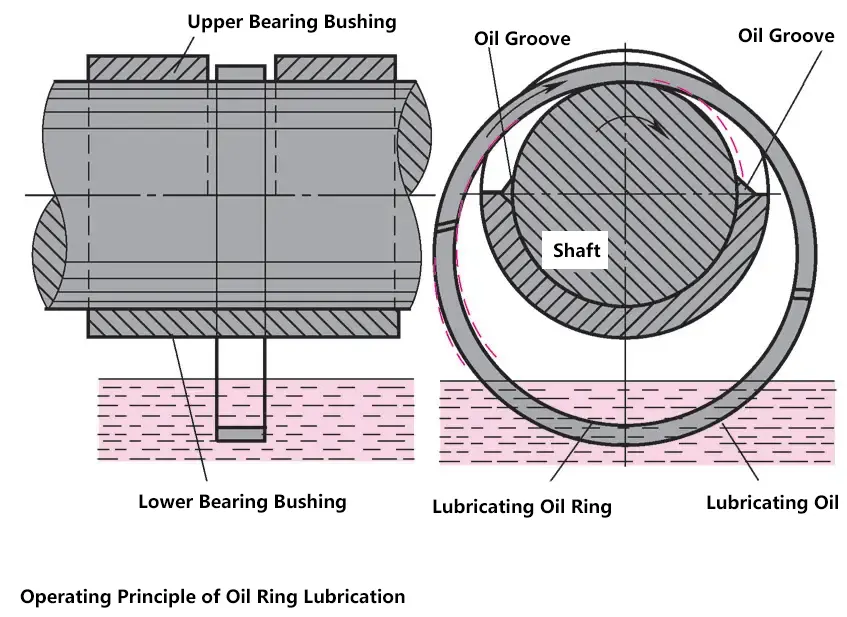

2) Yağ halkası yağlaması

Yağ halkası muylunun üzerine takılır ve yağ haznesine asılır. Mil döndüğünde, yağ halkasını sürtünmeyle dönmeye iter ve yağlama için muyluya yağlama yağı getirir. Bu yağlama yöntemi basit bir yapıya sahiptir, ancak yağ halkasını yağ sıçratmaya itmek için sürtünmeye dayandığından, yeterli yağ beslemesi yalnızca şaft hızı uygun olduğunda mümkündür.

(5) Rulman montajı ve bakımı

Montajdan önce muylu ve yatak deliğinin boyutları kontrol edilmelidir.

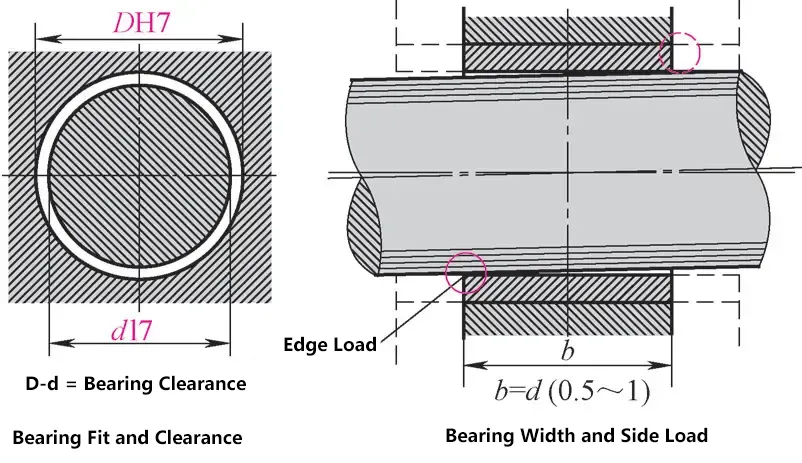

Rulmanlar, gerekli dönme hassasiyetine göre çeşitli boşluk geçmeleri kullanır. Rulman genişliği çok önemlidir; çok geniş rulmanlarda, küçük bir mil kaçıklığı bile çok zararlı kenar yan basıncı üretebilir.

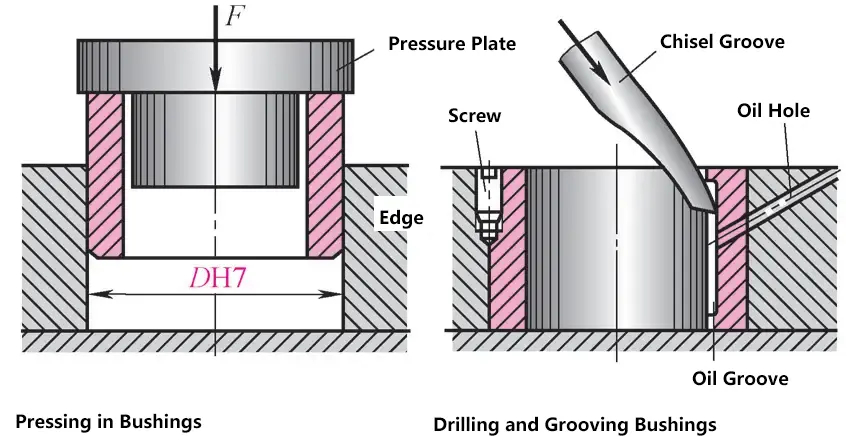

1) Burç montajı

Genel olarak, hafif bir pres geçme kullanılır veya montaj koşulları zayıf olduğunda sıkı bir geçiş geçmesi kullanılabilir. Burcu takarken, rulman uç yüzeyine tam olarak dik olmalıdır. Montajdan sonra delik boyutunu kontrol edin; aşırı sıkı bir geçme burcu sıkıştıracaktır ve raybalama gerekebilir. Geçişli burçlar için delikler açılabilir ve gevşemeyi veya dönmeyi önlemek için bir vida yerleştirilebilir.

2) Yatak burcu montajı

Yüksek hassasiyetli rulmanların kazınması gerekebilir. Muyluya renk uygulayın, rulmanı takın, cıvataları sıkın. Muyluyu birkaç kez, muhtemelen biraz yük altında döndürün, ardından yatağı açın ve yatak burcu yalnızca orta kısma temas edene kadar temas noktalarını kazıyın. Bu şekilde, yatak burcunun orta kısmı en fazla ağırlığı taşır.

3) Kayar yatak bakımı

Bir rulman ısınırsa, yüksek sıcaklıkta çalışma riski vardır. Bu olaya şunlar neden olabilir: yanlış yağlayıcı kullanımı, kesintili yağ beslemesi, kenar yan basıncına neden olan mil bükülmesi, rulman merkez hatlarının kötü hizalanması, rulman boşluğunun çok küçük olması, yanlış rulman malzemesi veya aşırı destek kuvveti.

2. Makaralı rulmanlar

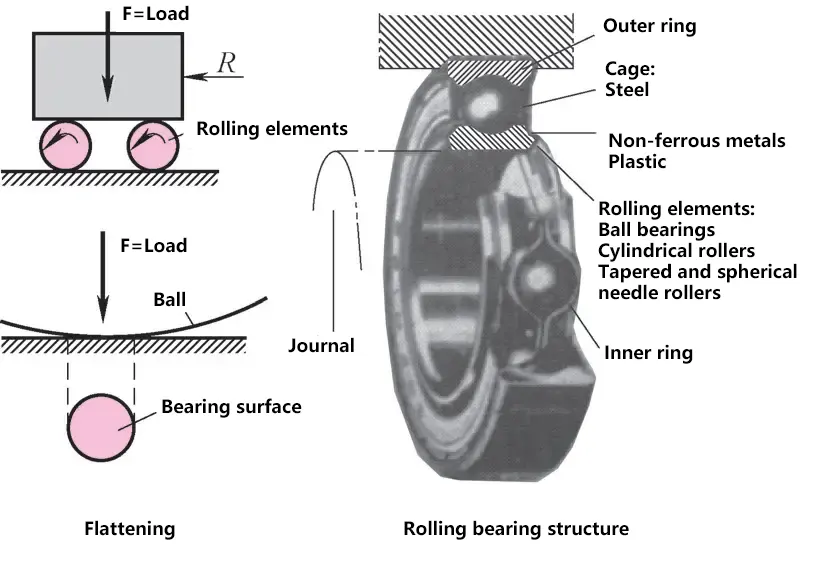

Hareketli nesneler ve sürtünme yüzeyleri arasına yuvarlanma elemanları yerleştirilerek sürtünme kuvveti azaltılır ve sürtünmenin üstesinden gelmek için gereken kuvvet de azaltılır. Teorik olarak, küresel yuvarlanma elemanları ile sürtünme yüzeyleri arasındaki temas sadece noktasal temas olmalıdır.

Gerçekte, etki eden kuvvetin küresel yuvarlanma elemanlarını düzleştirmesi ve sürtünme yüzeylerine bastırması nedeniyle, yüzey teması olur ve bu da sürtünmeyi artırır.

(1) Rulmanlı yatakların yapısı

Rulmanlı yataklar, dönen parçaları desteklemek için ana bileşenler arasındaki yuvarlanma temasına dayanır, yani sürtünme yapısı yuvarlanma sürtünmesidir.

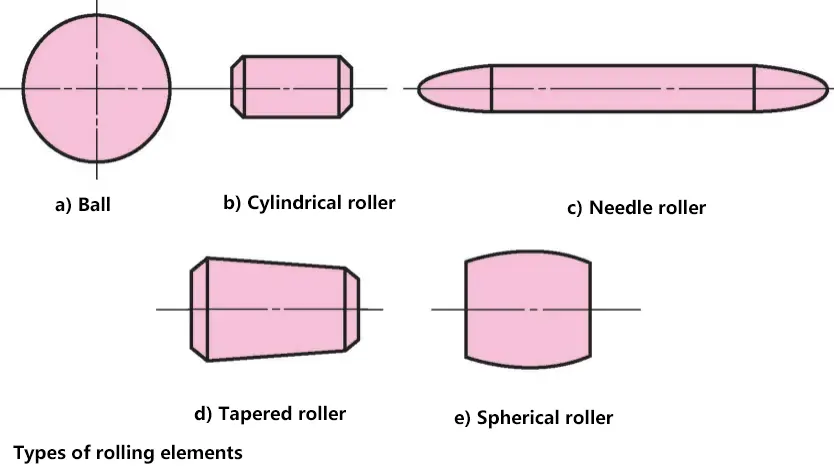

Esas olarak dört parçadan oluşur: iç bilezik, dış bilezik, yuvarlanma elemanları ve kafes. Sadece iğneli rulmanlarda iç bilezik bulunmaz. Dış bilezik, rulman ile rulman yatağı arasındaki bağlantı parçası ve aynı zamanda yuvarlanma elemanları için dış yuvarlanma yoludur. İç bilezik, rulman ile muylu arasındaki bağlantı parçası ve aynı zamanda iç yuvarlanma yoludur. Yuvarlanma elemanları, konumları kafes tarafından korunan bilyalar, silindirik makaralar, iğneli makaralar, konik makaralar ve küresel makaraları içerir.

Rulmanlı yataklar düşük sürtünme direnci, kolay çalıştırma, yüksek verimlilik ve küçük eksenel boyutlar gibi avantajlara sahiptir. Ayrıca, büyük ölçekli standartlaştırılmış üretim nedeniyle, düşük üretim maliyetleri avantajına sahiptirler ve bu nedenle çeşitli makinelerde yaygın olarak kullanılırlar.

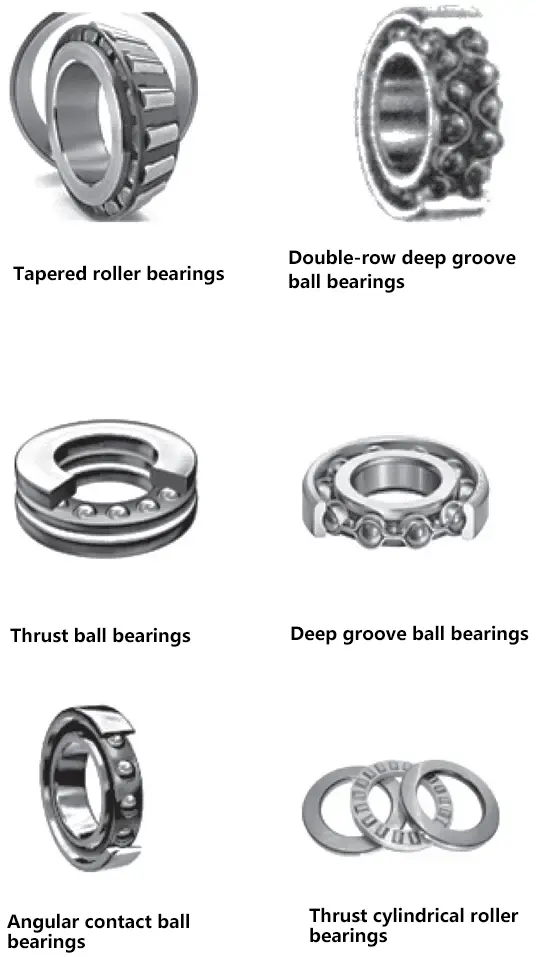

(2) Rulmanlı yatak tipleri

Birçok rulmanlı yatak hem radyal hem de eksenel kuvvetleri aynı anda iletir. Rulmanlı yatakların seçimi kuvvetin büyüklüğüne ve yönüne göre yapılır.

Rulmanlar yük yönüne ve yuvarlanma elemanlarının tipine göre sınıflandırılır.

Rulmanlı yatak tipleri

| Rulman adı | Temel özellikler |

| Oynak bilyalı rulmanlar | Esas olarak radyal yükleri taşır, ayrıca küçük çift yönlü eksenel yükleri de taşıyabilir |

| Oynak makaralı rulmanlar | Esas olarak radyal yükleri taşımak için kullanılır, ayrıca küçük çift yönlü eksenel yükleri de taşıyabilir. Ağır yük ve darbe yükü koşulları için uygundur |

| Konik makaralı rulmanlar | Büyük radyal yükleri ve tek yönlü eksenel yükleri aynı anda taşıyabilir. İç ve dış bilezikler ayrılabilir, genellikle çift olarak kullanılır, simetrik olarak monte edilir |

| Çift sıralı sabit bilyalı rulmanlar | Esas olarak radyal yükleri taşır, ayrıca belirli çift yönlü eksenel yükleri de taşıyabilir |

| Eksenel bilyalı rulmanlar | Sadece tek yönlü eksenel yükleri taşıyabilir, büyük eksenel yüklerin ve düşük hızların olduğu durumlar için uygundur |

| Sabit bilyalı rulmanlar | Esas olarak radyal yükleri taşır, aynı zamanda küçük çift yönlü eksenel yükleri de taşıyabilir. Düşük sürtünme direnci, yüksek limit hız, basit yapı, ucuz, en yaygın kullanılan |

| Eğik bilyalı rulmanlar | 15°, 25° ve 40° nominal temas açıları α ile radyal ve eksenel yüklere aynı anda dayanabilir. Temas açısı ne kadar büyük olursa, eksenel yüklere dayanma kabiliyeti o kadar artar, nispeten yüksek hızlar ve eşzamanlı radyal ve eksenel yüklerin olduğu durumlar için uygundur. |

| Eksenel silindirik makaralı rulman | Çok büyük tek yönlü eksenel yüklere dayanabilir. Yük kapasitesi eksenel bilyalı rulmanlardan çok daha fazladır, ancak açısal yanlış hizalamaya izin verilmez. |

(3) Rulmanlı yatak kodları

Rulmanlı yataklar için kod üç bölümden oluşur: önek kodu, temel kod ve sonek kodu.

Rulman kodları

| Önek kodu | Temel kod | Sonek kodu | ||||

| Beş | Dört | Üç | İki | Bir | ||

| Rulman bileşen kodu | Tip kodu | Boyut serisi kodu | Delik kodu | Rulman yapısı, şekli, boyutları, toleransları ve teknik gereksinimleri için ek kod | ||

| Genişlik (yükseklik) seri kodu | Çap serisi kodu | |||||

1) Temel kod

Temel kod, rulman tipi, boyut serisi ve delik dahil olmak üzere rulmanın ana özelliklerini temsil eden temel kısımdır.

① Tip kodu.

Rulman tipi kodu rakamlar veya harflerle gösterilir.

Rulman tipi kodu

| Tip kodu | Rulman tipi |

| 0 | Çift sıralı eğik bilyalı rulman |

| 1 | Oynak bilyalı rulman |

| 2 | Oynak makaralı rulman ve eksenel oynak makaralı rulman |

| 3 | Konik makaralı rulman |

| 4 | Çift sıralı sabit bilyalı rulman |

| 5 | Eksenel bilyalı rulman |

| 6 | Sabit bilyalı rulman |

| 7 | Eğik bilyalı rulman |

| 8 | Eksenel silindirik makaralı rulman |

| N | Silindirik makaralı rulman (NN: çift sıralı veya çok sıralı) |

| U | Küresel kaymalı yatak |

| QJ | Dört nokta temaslı bilyalı rulman |

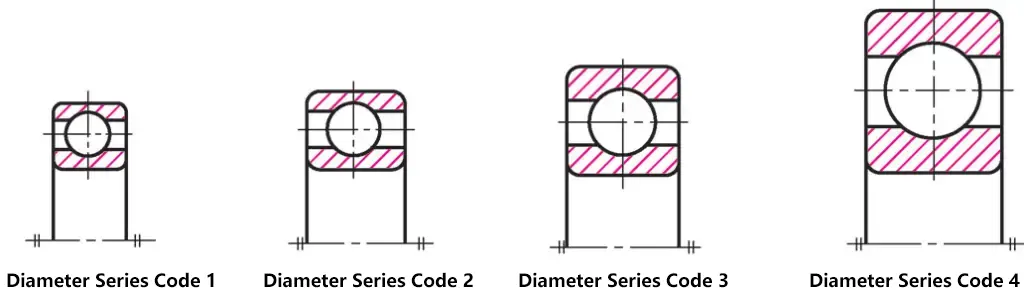

② Boyut serisi kodu.

Boyut serisi kodu, rulmanın çap serisi kodu ile genişlik (yükseklik) serisi kodunun birleşimidir ve iki rakamla temsil edilir.

Genişlik serisi, aynı yapıya, deliğe ve çapa sahip, ancak farklı genişlik (yükseklik) serisine sahip radyal rulmanları veya eksenel rulmanları ifade eder. Radyal rulmanlar için genişlik kodu 8, 0, 1, ..., 6 şeklinde artarken, baskı rulmanları için yükseklik kodu 7, 9, 1, 2 sırasını takip eder. Genişlik serisi 0 olduğunda, çoğu rulman için koddan çıkarılabilir.

Çap serisi, temel kodda sağdan üçüncü rakamla gösterilen aynı tip ve delikteki rulmanlar için dış çap ve genişlikteki varyasyon serisini temsil eder. Dış çap boyutu 7, 8, 9, 0, 1, ..., 5 sırasına göre artar.

③ Delik kodu.

Delik kodu, rulmanın deliğini temsil etmek için iki basamak kullanır: d=10~480 mm delikli rulmanlar için delik temsil yöntemi sağdaki tabloda gösterilmiştir. Diğer boyutlara sahip rulmanlar için ilgili kılavuzlara ve standartlara bakın.

Delik kodu

| Delik kodu | 00 | 01 | 02 | 03 | 04~96 (22, 28, 32 hariç) |

| Yatak deliği/mm | 10 | 12 | 15 | 17 | Kod numarası × 5 |

2) Önek kodu, sonek kodu

Ön ek ve son ek kodları, rulmanın yapısında, şeklinde, boyutlarında, toleranslarında ve teknik gereksinimlerinde değişiklik olduğunda temel kodun soluna ve sağına eklenen ek kodlardır.

Ön ek kodu harflerle gösterilir ve komple rulman tertibatlarının özelliklerini tanımlamak için kullanılır. Bu açıklamayı gerektirmeyen genel rulmanlar için önek kodu atlanabilir.

Son ek kodu harf kombinasyonlarını ve harf-sayı kombinasyonlarını kullanır. Farklı durumlara bağlı olarak temel koddan hemen sonra yerleştirilebilir veya "-" veya "/" sembolleriyle ayrılabilir. Anlamı ilgili standartlarda bulunabilir.

(4) Rulmanlı yatakların seçimi

Birçok rulman tipi vardır, bu nedenle rulman seçiminde ilk adım tip seçimidir. Tip seçimi, her rulman tipinin özelliklerine göre yapılmalıdır. Rulmanlı yatakları seçerken aşağıdaki faktörler de göz önünde bulundurulmalıdır.

1) Uygulanan yük

Saf radyal yükler için radyal rulmanlar seçilmelidir. Saf eksenel yükler için eksenel rulmanlar seçilmelidir. Radyal ve eksenel yükleri aynı anda taşıyan rulmanlar için, radyal ve eksenel yükleri ayrı ayrı taşımak üzere radyal-eksenel rulmanlar veya radyal ve eksenel rulmanların bir kombinasyonunu kullanmayı düşünün.

2) Dönme hızı

Genel hızlarda, hız seviyesi tip seçimini etkilemez. Sadece hız nispeten yüksek olduğunda önemli bir etkiye sahiptir. Bilyalı rulmanlar genellikle yüksek hızlı uygulamalar için seçilir.

3) Kendi kendini hizalayan performans gereksinimleri

Büyük destek açıklıkları nedeniyle düşük rijitliğe sahip miller için veya rulman yatağı deliklerinin düşük eşmerkezliliği nedeniyle mil sapması meydana geldiğinde, mil deformasyonunu karşılamak için iç ve dış bilezikler arasında daha büyük bağıl yanlış hizalamaya izin veren oynak yataklı rulmanlar seçilmelidir.

4) Montaj kolaylığı ve diğer faktörler

Rulman tipleri seçilirken, montaj ve demontaj kolaylığı, kurulum alanı sınırlamaları ve ekonomik hususlar gibi faktörler de dikkate alınmalıdır. Örneğin, radyal boyutlar kısıtlı olduğunda, aynı tip ve delikte daha küçük orta ve dış çaplara sahip rulmanlar seçilmeli veya iğneli rulmanlar düşünülmelidir.

Bilyalı rulmanlar makaralı rulmanlardan daha ucuzdur ve gereksinimleri karşılayabildiklerinde öncelik verilmelidir. Farklı tolerans derecelerine sahip aynı model rulmanlar arasında önemli bir fiyat farkı vardır, bu nedenle yüksek hassasiyetli rulmanlar dikkatle seçilmelidir.

(5) Rulmanlı yatakların takılması ve sökülmesi

1) Kurulum

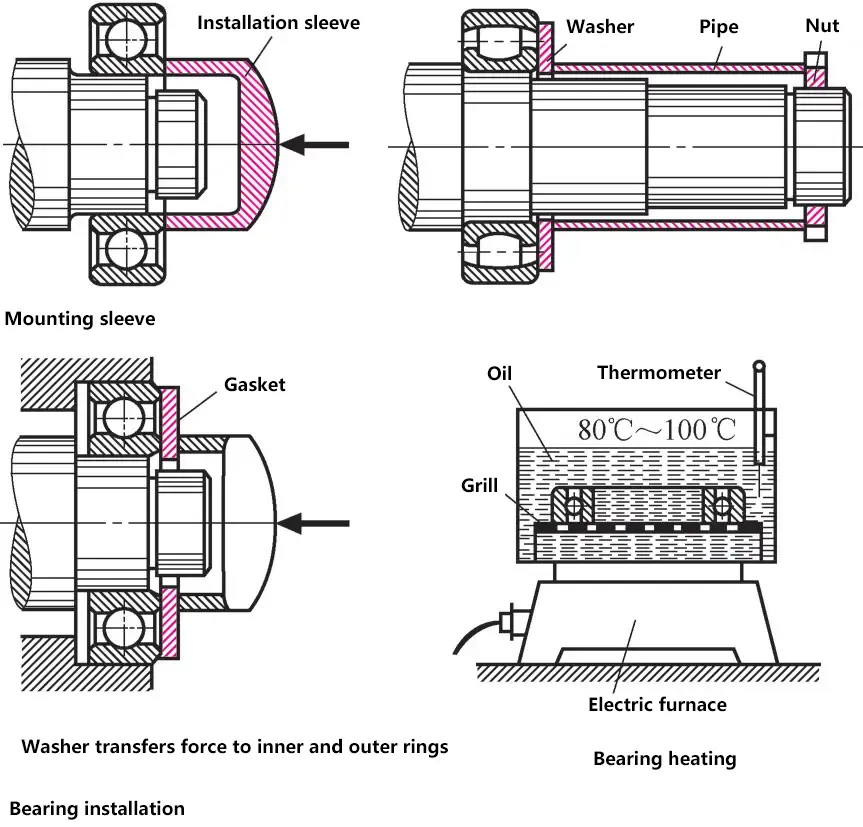

Rulmanlar orijinal ambalajlarında saklanmalı ve sadece monte edilirken temizlenmelidir. Rulmanlı yatakları monte ederken, dış bileziğe uygulanan kuvvetin yuvarlanma elemanları aracılığıyla iç bileziğe iletilmemesini ve bunun tersini sağlamak önemlidir.

Aksi takdirde, yuvarlanma elemanlarının ve yuvarlanma yollarının hasar görmesi kaçınılmazdır. Ne zaman uydurma bir şaft üzerine yerleştirmek için, yalnızca iç bileziğe temas eden bir montaj manşonu kullanın. Rulman mil ucundan uzaktaysa, her iki ucu da düz olan bir manşon kullanın.

Sıkı geçmeler için rulmanı bir yağ banyosunda veya elektrikli fırında 100°C'ye kadar ısıtın (sık sık çevirerek). Daha yüksek sıcaklıklar, ısıl işlem görmüş rulman bileşenlerinde yapısal değişikliklere neden olabilir.

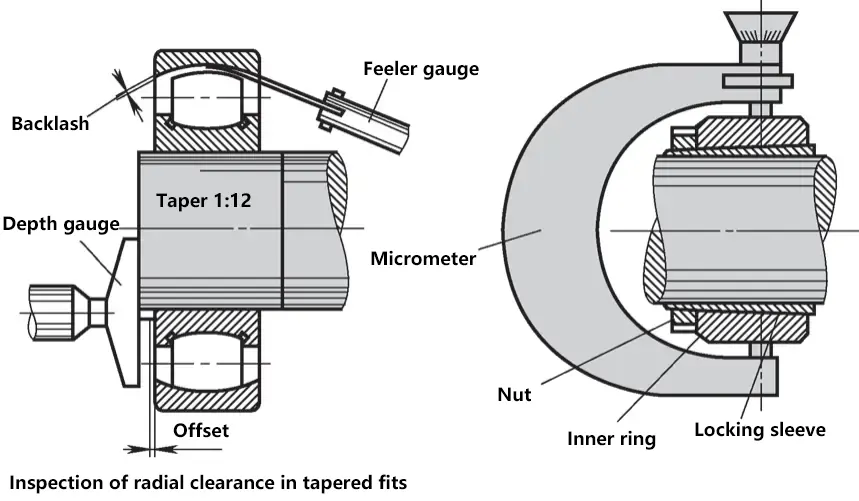

Sıkı geçme manşonlu veya konik geçmeli rulmanlar monte edilirken, iç bileziğin genleşmesi rulman boşluğunu azaltacağından rulman boşluğu sık sık kontrol edilmelidir. Ayrılamayan rulmanların boşluğu bir sentil kullanılarak kontrol edilir.

Ayrılabilir rulmanlarda, iç bileziğin genleşmesini ölçmek için bir mikrometre kullanılır. Ampirik formül: Eksenel yer değiştirmenin rulman boşluğundaki azalmaya oranı 15:1'dir, yani her 1 mm'lik eksenel yer değiştirmede rulman boşluğu 1 mm/15=0,06 mm azalır.

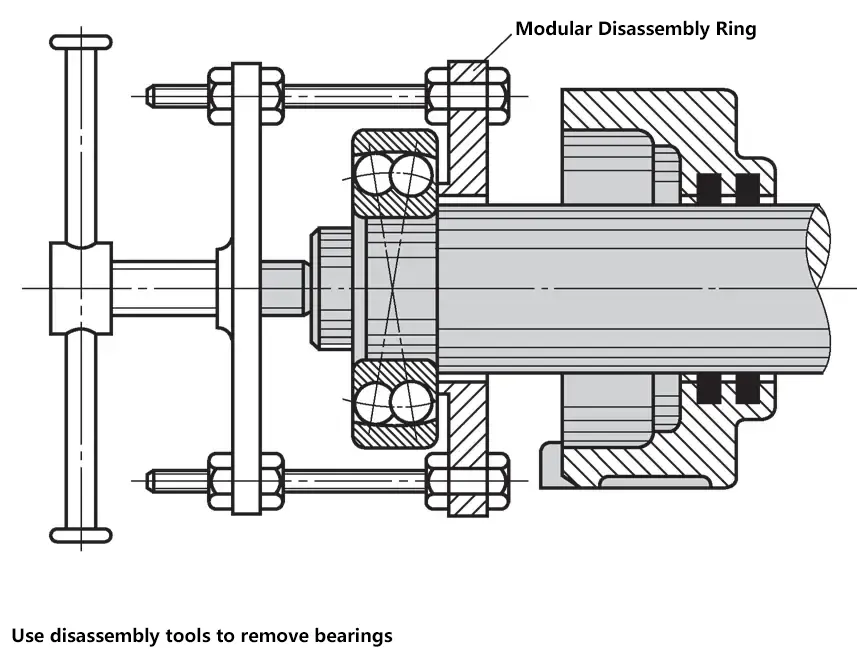

2) Demontaj

Sökerken, gevşetme kuvvetinin yuvarlanma elemanlarına iletilmemesine dikkat edilmelidir. En iyisi sökme aletleri kullanmaktır. Sıkı geçmeli büyük bir rulmanın iç bileziğini çıkarırken, iç bileziği yağa batırılmış bir bezle sarmak veya buharla ısıtmak sökme işlemini kolaylaştırabilir. Isıtma için kaynak makinesi veya kaynak nozulu kullanmayın.

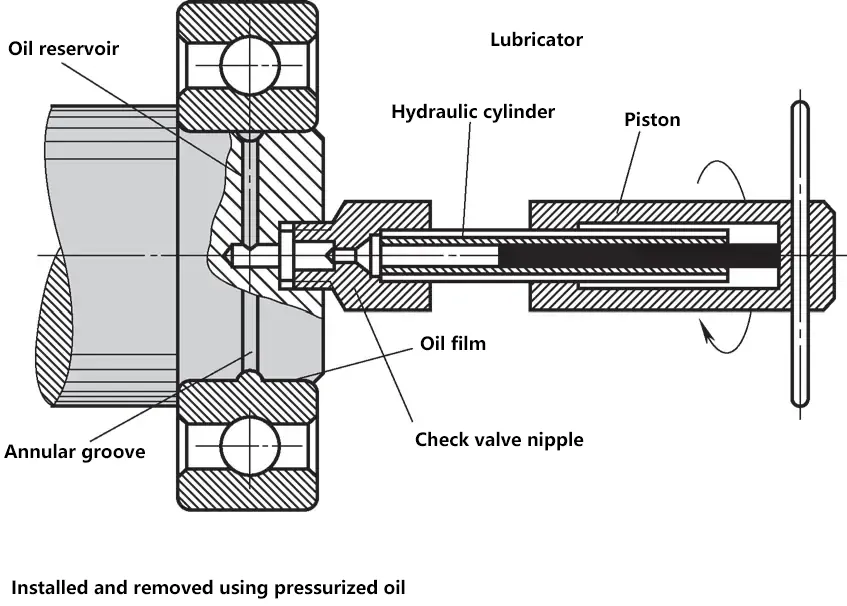

Yüksek basınçlı yağ kullanarak takma ve çıkarma: Küçük bir el aleti kullanın hidrolik pres veya yağ enjektörü ile rulman bileziği ve şaft arasındaki boşluğa yağ basıncı enjekte ederek statik sürtünmeyi azaltabilen bir yağ filmi oluşturur ve rulman bileziğinin takılmasını veya çıkarılmasını kolaylaştırır.

3) Yağlama ve Bakım

Yalnızca belirtilen yağlama yağı kullanılmalı ve yağlayıcı rulman boyutu, hız, yük, çalışma sıcaklığı ve sızdırmazlığa göre seçilmelidir. Yağlayıcı dolum miktarı rulman boşluğunun yarısı kadar olmalıdır. Yağ seviyesi, yuvarlanma elemanlarının yüksekliğinin yarısına ulaşmalıdır. Rulmanlı yatakların sökülmesi, temizlenmesi ve yağlayıcı değişimi genellikle bir yıllık çalışmadan sonra gerçekleştirilir.

V. Kaplinler ve Kavramalar

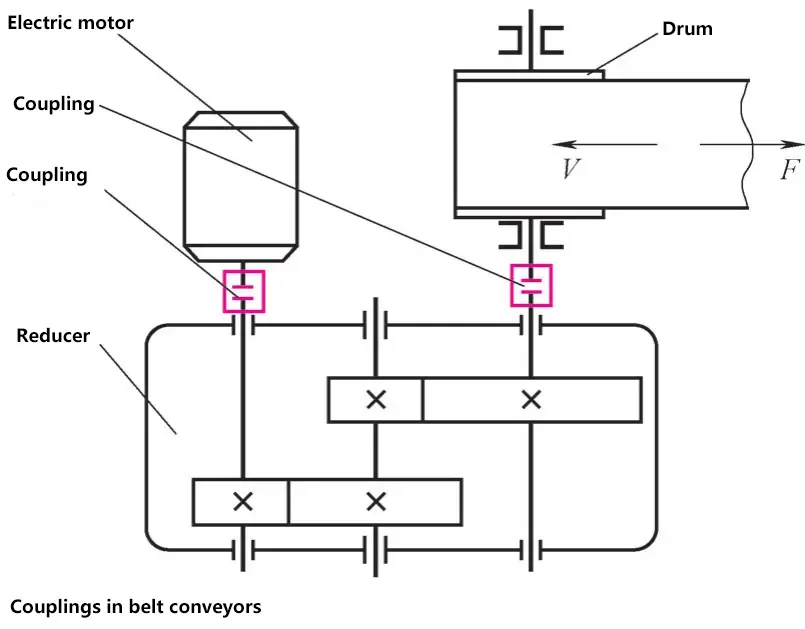

1. Kaplinler

Kaplinler, hareket ve tork iletmek için farklı mekanizmalar veya bileşenler üzerindeki iki mili bağlamak için kullanılır ve çalışma sırasında bağlı kalır. Bir kaplinle bağlanan iki şaft ancak makine çalışmayı durdurduktan ve söküldükten sonra ayrılabilir.

(1) Rijit Kaplinler

Rijit kaplinler rijit güç aktarım elemanlarından oluşur, yastıklama özellikleri yoktur, ancak daha büyük torkları iletebilirler. Bunlar ayrıca sabit rijit kaplinler ve hareketli rijit kaplinler olarak ikiye ayrılır.

1) Sabit Rijit Kaplinler.

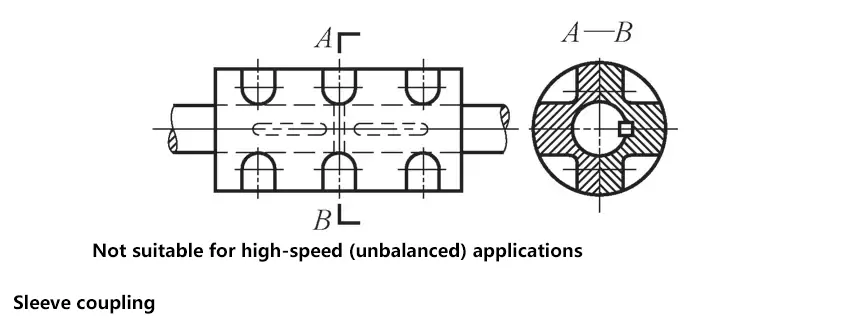

① Kovanlı kaplin.

Manşon konumu bir anahtarla sabitlenir, küçük tork ve düşük hız durumları için kullanılır. Avantajı, zaten yerinde olan şaftlara monte edilebilmesidir.

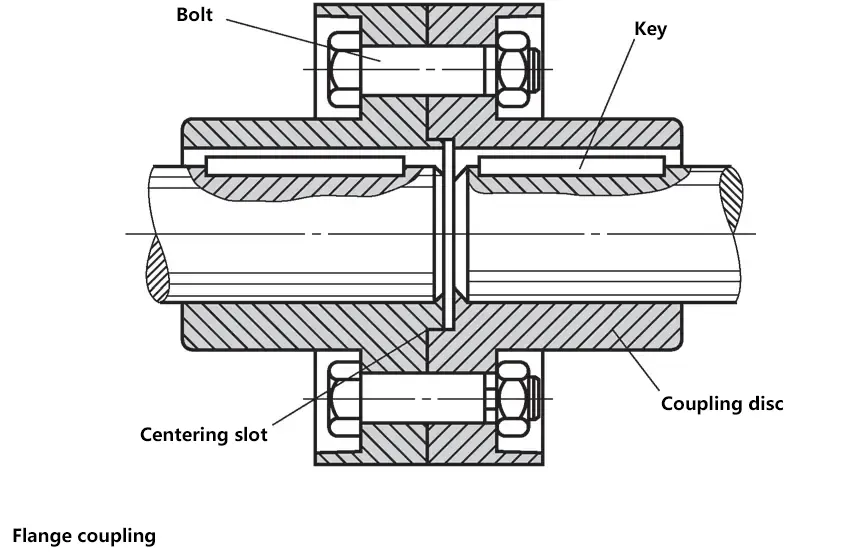

② Flanşlı kaplin.

Cıvatalar kullanılarak monte edilen tork, anahtar bağlantıları aracılığıyla iletilir. Dengesizliği önlemek için cıvatalar simetrik olarak sıkılmalıdır. Kurulum sırasında şaftlar arasında belirli bir boşluk bırakılmalıdır. Yapısı basittir, çalışması güvenilirdir, sağlamlığı iyidir, kullanımı ve bakımı kolaydır ve büyük torkları iletebilir, ancak şaft hizalaması için daha yüksek gereksinimleri vardır.

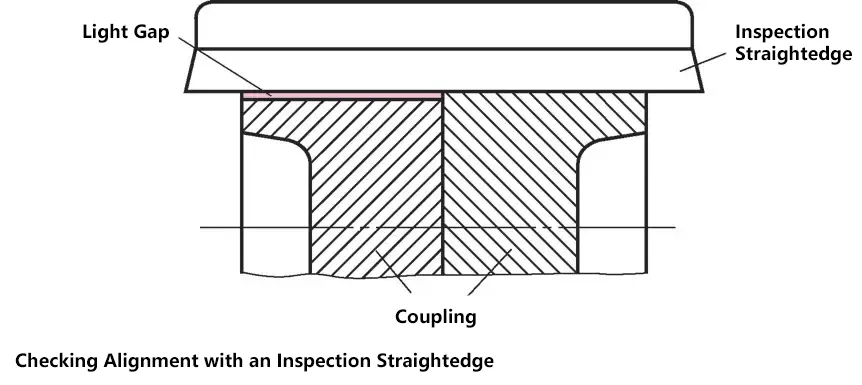

Rijit kaplinlerin montajı: Kaplini sıkmadan önce, şaft muyluları şaft merkezlerinin eşmerkezlilik gereksinimlerini karşılayacak şekilde hizalanmalıdır. Montaj doğruluğu, bir kontrol cetveli kullanılarak flanş çevresi üzerindeki ışık boşluğu incelenerek kontrol edilir.

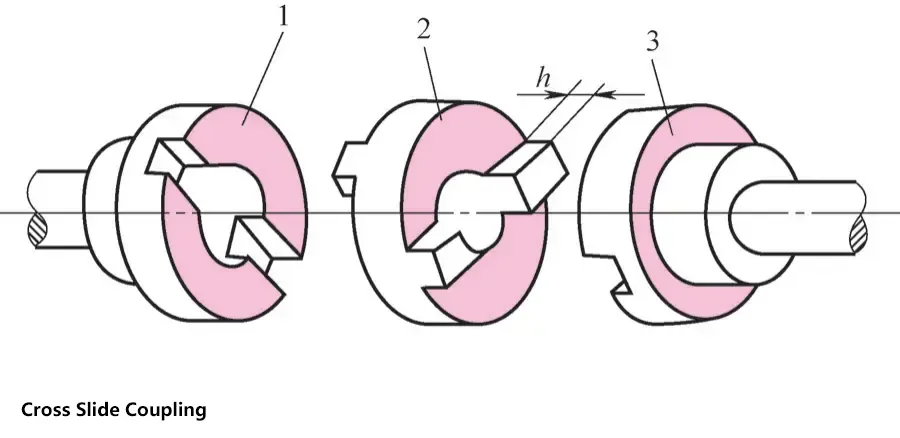

2) Hareketli Rijit Kaplinler.

① Üniversal mafsal kaplini.

Basit yapı, üretimi kolay, iki şaft arasındaki kompozit ofsetleri barındırabilir. Takometreler, enkoderler, takım tezgahları vb. gibi çeşitli uygulamalar için uygundur.

② Dişli kaplini.

Üniversal mafsallı kaplinlerle karşılaştırıldığında, dişli kaplinler daha yüksek hızlara sahiptir ve birden fazla diş aynı anda devreye girdiği için daha güvenilirdir ve daha yüksek yük taşıma kapasitesine sahiptir, ancak üretim maliyetleri daha yüksektir. Genellikle sık çalıştırılan ve sık ileri ve geri dönüşleri olan ağır makinelerde kullanılırlar.

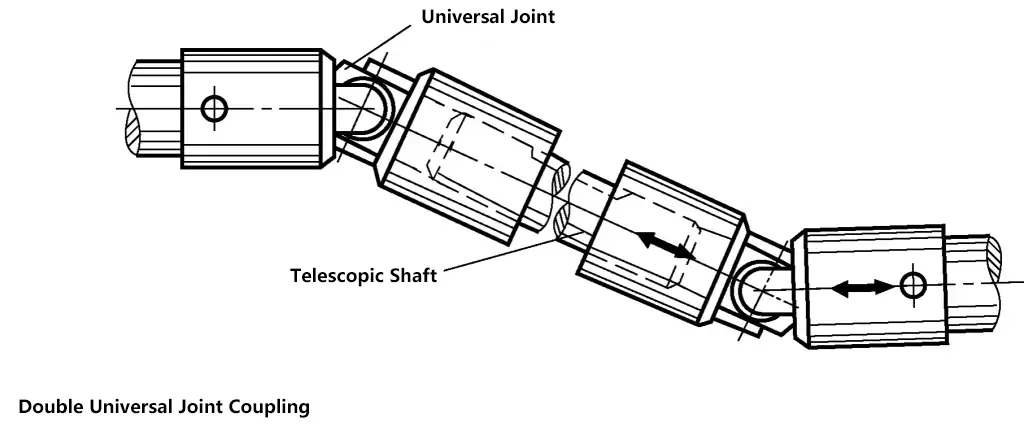

③ Evrensel kaplin.

Üniversal kaplinler kompakt bir yapıya sahiptir, bakımı kolaydır ve otomobillerde, çok milli delme makinelerinde ve diğer makinelerde yaygın olarak kullanılır.

(2) Esnek Kaplinler

Esnek kaplinler elastik elemanlar içerir, böylece yastıklama ve titreşim azaltma etkileri sağlar. Elastik elemanların küçük deformasyonu, iki şaftın göreceli yer değiştirmesini telafi ederek onlara hareket kabiliyeti kazandırabilir. Yaygın türleri arasında elastik manşonlu pimli kaplinler, elastik pimli kaplinler ve lastik kaplinler bulunur.

1) Elastik manşon pimli kaplin.

Flanşlı kaplinlere benzer şekilde, elastik manşonlu pimli kaplinlerde cıvata yerine metalik olmayan (kauçuk gibi) elastik manşonlu pimler kullanılır. Elastik manşonlu pimli kaplinler basit bir yapıya sahiptir, montajı ve sökülmesi kolaydır ve nispeten düşük bir maliyete sahiptir.

Yastıklama, titreşim azaltma ve milin yanlış hizalanmasını telafi etmek için elastik manşonun esnekliğine güvenirler. Genellikle nispeten sabit yüklere sahip, ileri ve geri dönüş veya sık çalıştırma gerektiren ve çeşitli döner pompalar gibi orta ila küçük torkları ileten yüksek ve orta hızlı şaftları bağlamak için kullanılırlar.

2) Elastik pim bağlantısı.

Elastik eleman naylon malzemeden yapılmış bir pimdir. Elastik manşon pimli kaplinlerle karşılaştırıldığında, daha büyük bir tork iletme kabiliyetine, daha basit bir yapıya sahiptir, üretimi daha kolaydır, değiştirilmesi daha uygundur ve pimler daha iyi aşınma direncine sahiptir.

Kağıt, metalurji, madencilik, kaldırma ve taşıma, petrokimya endüstrileri vb. gibi orta hızlarda, ileri ve geri dönüşlerde veya sık çalıştırmalarda ve düşük yastıklama gereksinimleri olan durumlarda yaygın olarak kullanılır.

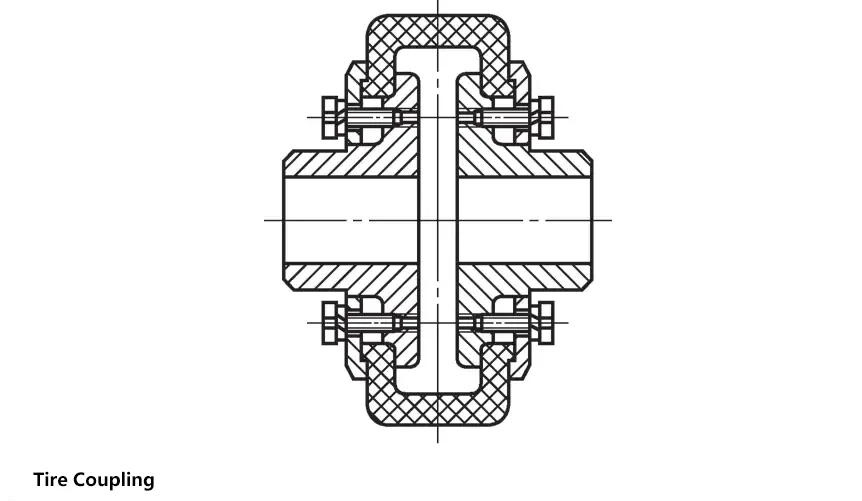

3) Lastik bağlantısı.

Basit yapı, güvenilir çalışma, iyi kapsamlı performans ve yer değiştirmeyi telafi etme ve titreşimleri emme yeteneği; radyal boyutlar nispeten büyüktür ve tork büyük olduğunda, aşırı burulma deformasyonu ek eksenel yükler üretebilir.

Sık çalıştırma, şok ve titreşim durumlarının yanı sıra yaygın elektrik motorları, sıradan redüktörler, titreşimli makineler, darbeli makineler ve diğer çalışma koşulları gibi büyük bağıl yer değiştirmelere sahip nemli, tozlu ortamlar için uygundur.

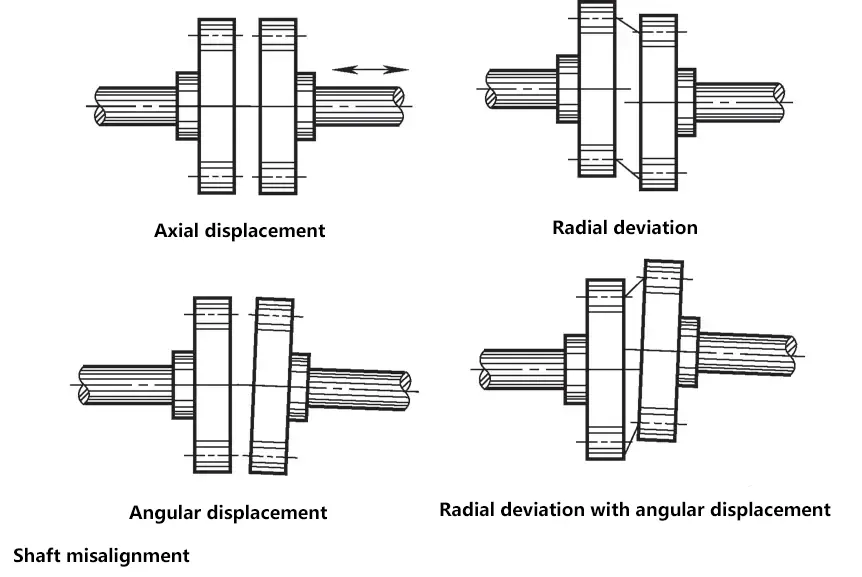

(3) Kaplinlerin Hareketliliği

İmalat ve montaj hataları, yük altındaki bileşenlerin elastik deformasyonu ve termal genleşme farklılıkları nedeniyle, bir kaplinle bağlanan iki şaft arasında göreceli yanlış hizalama kaçınılmazdır.

İki şaft arasında göreceli bir yanlış hizalamanın meydana gelmesi şaftlar, rulmanlar ve kaplinler üzerinde ek yüklere neden olur ve hatta şiddetli titreşimlere yol açabilir. Mekanik aktarım sistemindeki titreşimleri azaltmak ve tepe darbe yüklerini düşürmek için kaplinlerin de belirli yastıklama ve titreşim azaltma özelliklerine sahip olması gerekir.

(4) Kaplinlerin Seçimi

Makine ekipmanının çalışma koşullarına ve kullanım gereksinimlerine bağlı olarak, önce kaplin tipini seçin, ardından şaft ucu çapına, tork büyüklüğüne, dönüş hızına, uzamsal boyutlara ve diğer gereksinimlere göre kaplin modelini belirleyin.

Rijit ve Esnek Kaplinler

| Sert Kaplinler | Esnek Kaplinler | |

| Basit yapı, büyük tork aktarımı, uzun kullanım ömrü, darbe yüklerine karşı hassas | 1) Yastıklama ve titreşim azaltma özelliklerine sahip, sık çalıştırma ve geri dönüşler için uygun 2) Elastik elemanlar nispeten zayıftır, büyük torkları iletmek için uygun değildir, daha kısa ömürlüdür 3) İki şaft arasındaki göreceli yer değiştirmeyi telafi edebilir | |

| Sabit tip | Hareketli tip | |

| Yüksek montaj hassasiyeti ve yüksek şaft rijitliği gerektirir | İki şaft arasındaki montaj hatalarını değişen derecelerde karşılayabilir | |

2. Debriyajlar

Kavramalar esas olarak makinelerde hareket ve tork iletmek için farklı mekanizmalar veya bileşenler üzerindeki iki mili bağlamak için kullanılır ve çalışma sırasında herhangi bir zamanda iki mili ayırabilir veya bağlayabilir.

(1) Debriyaj Çeşitleri

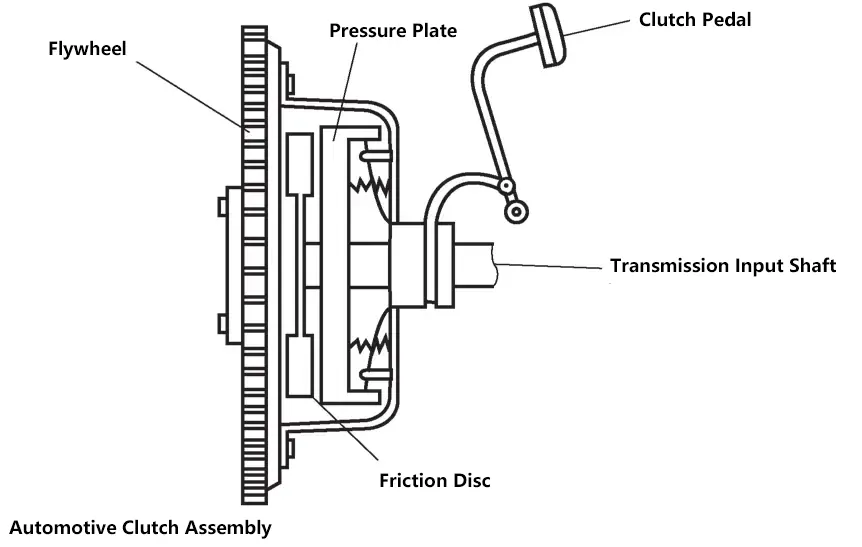

Farklı çalışma prensiplerine dayanan debriyajların, torku iletmek için sırasıyla diş geçme ve temas yüzeyleri arasındaki sürtünmeyi kullanan diş geçme ve sürtünme tipleri gibi türleri vardır.

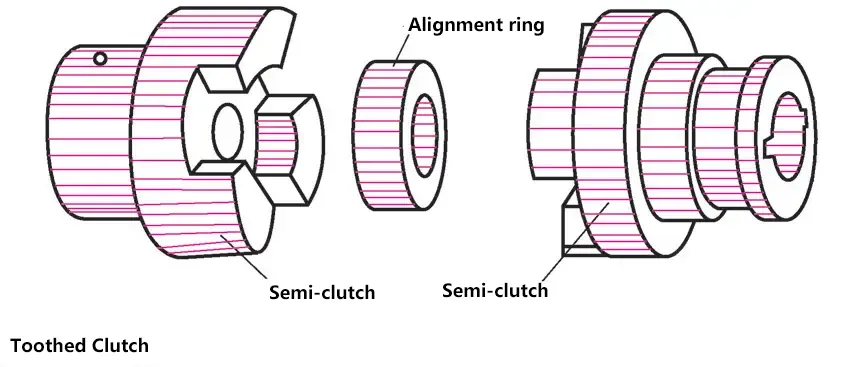

1) Diş kavramalı debriyaj.

Basit ve kompakt yapı, küçük toplam boyutlar; kavrama sırasında kavramanın iki yarısı arasında göreceli kayma olmaz, dolayısıyla ısı oluşmaz. Tahrik ve tahrik edilen şaftlar arasında sıkı senkronizasyon gerektiren yüksek hassasiyetli takım tezgahları için uygundur, ancak darbe nedeniyle dişlerin kırılmasını önlemek için yalnızca düşük hızlarda veya dururken devreye alınabilir.

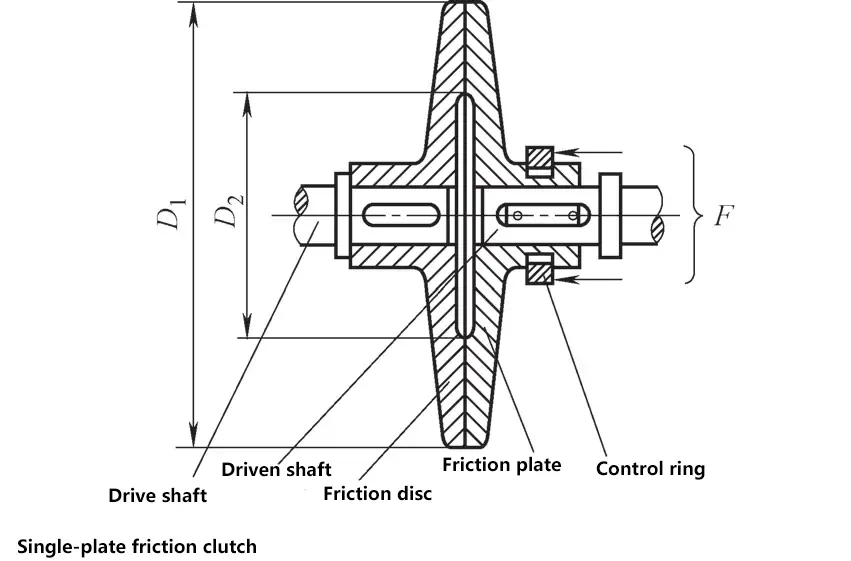

2) Tek plakalı sürtünmeli kavrama.

İki eşleşme yüzeyi arasında sürtünme kuvveti oluşturmak veya ortadan kaldırmak için iki sürtünme diskinin sıkılmasını veya gevşetilmesini kullanarak iki şaftın birbirine geçmesini veya ayrılmasını sağlar. Yapısı basittir, ayrılma tamdır, ancak radyal boyutlar nispeten büyüktür. Küçük torklar ileten hafif makineler için uygundur.

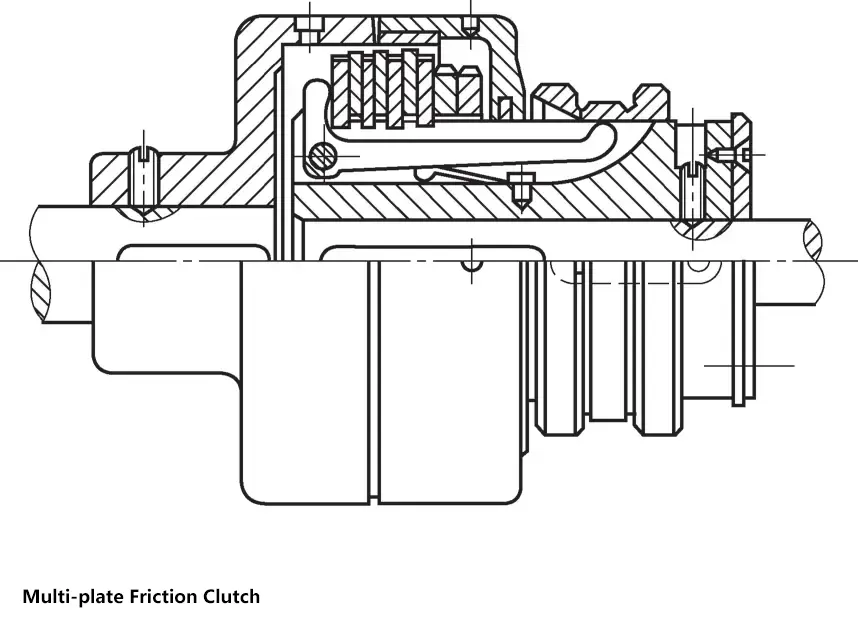

3) Çok plakalı sürtünmeli kavrama.

Çok plakalı sürtünmeli debriyajlar daha fazla sürtünme yüzeyine sahiptir, tork iletimini önemli ölçüde artırır, radyal boyutları nispeten azaltır, ancak daha karmaşık bir yapıya sahiptir. Daha büyük torkların iletilmesini gerektiren durumlar için uygundur.

(2) Debriyajların Seçimi

Çoğu debriyaj standartlaştırılmış veya belirlenmiştir, bu nedenle tasarım sırasında, karşılaştırmalı tasarım veya seçim için yalnızca ilgili tasarım kılavuzlarına başvurmak gerekir. Bir debriyaj seçerken, birkaç gereksinim vardır:

- Makinenin çalışma özelliklerine ve çalışma koşullarına ve çeşitli debriyajların performans özelliklerine göre debriyaj tipini belirleyin.

- Tip belirlendikten sonra, bağlanacak iki şaftın çaplarına, hesaplanan torka ve dönüş hızına göre ilgili tasarım kılavuzlarından uygun bir model seçin.

- Gerekirse, zayıf halkalarında yük taşıma kapasitesi kontrolleri yapın.

VI. Dişli Aktarımı

Birlikte çalışan iki veya daha fazla dişliye dişli aktarım mekanizması denir.

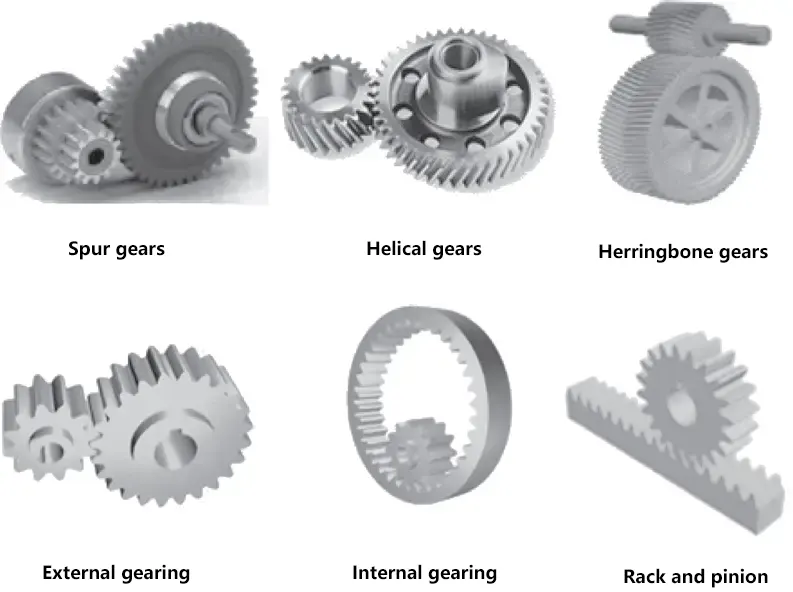

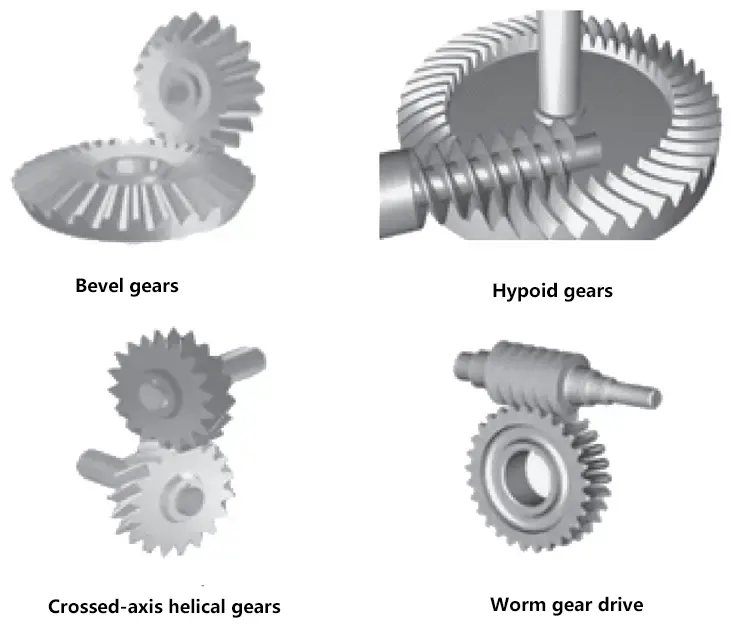

1. Dişli Çeşitleri

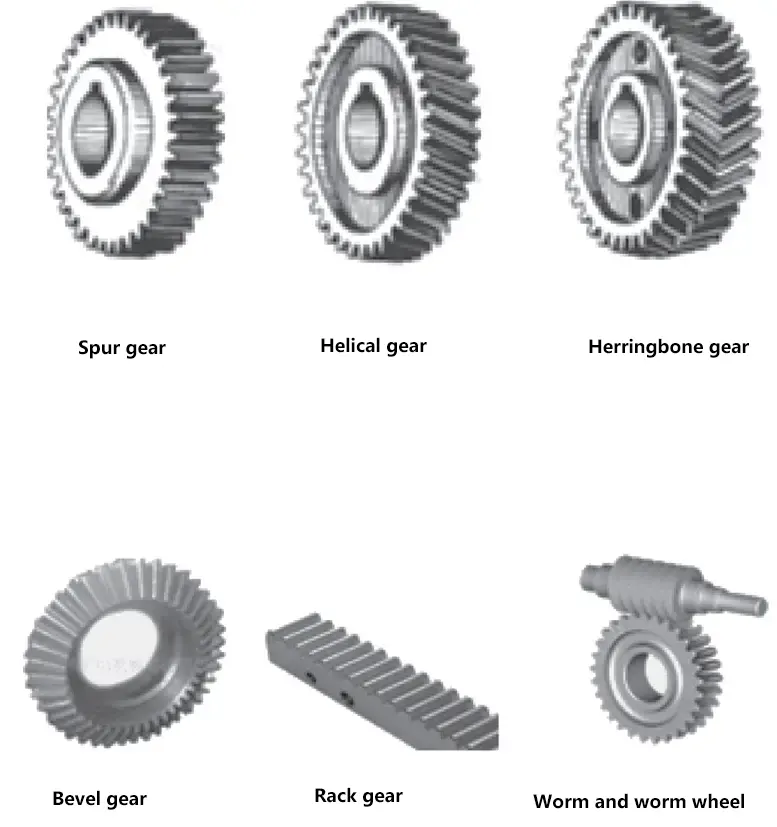

1) Dişliler diş profiline göre involüt dişliler, sikloidal dişliler, dairesel yay dişliler vb. olarak sınıflandırılabilir. Değişmez dişlilerin üretimi kolaydır ve yaygın olarak kullanılırken, sikloidal dişliler ve dairesel yay dişlileri daha az yaygındır.

2) Dişliler şekillerine göre silindirik dişliler, konik dişliler, kremayer ve pinyon dişliler ve sonsuz dişli şanzımanlar olarak sınıflandırılır.

2. Düz Silindirik Dişlilerin Boyutları

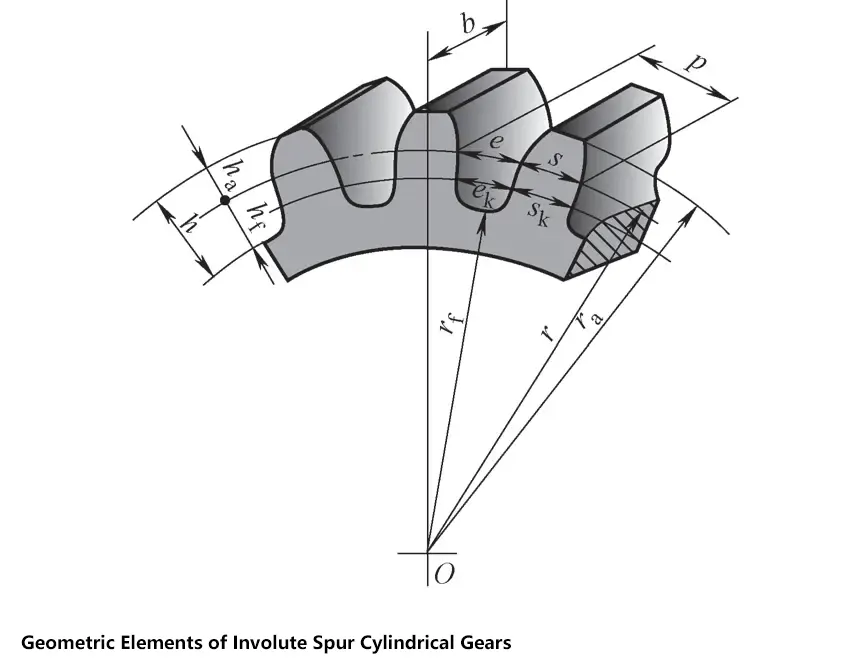

(1) Düz silindirik dişlilerin çeşitli parçalarının isimleri ve geometrik boyutları

Standart düz silindirik dişlilerin çeşitli parçalarının isimleri

| İsim | Sembol | Tanım |

| Uç düzlem | Silindirik bir dişli üzerinde dişli eksenine dik yüzey | |

| Ek daire yarıçapı | ra | Ek silindir yüzeyinin uç düzlemi ile kesişme çizgisi |

| Dedendum daire yarıçapı | rf | Dedendum silindir yüzeyinin uç düzlemi ile kesişme çizgisi |

| Pitch daire yarıçapı | r | Eğimli silindir yüzeyinin uç düzlemi ile kesişme çizgisi |

| Diş kalınlığı | s | Uç düzlemdeki bir dişin iki yan yüzü arasındaki hatve dairesi üzerindeki yay uzunluğu |

| Alan genişliği | ext: e | Uç düzlemdeki bir diş boşluğunun iki diş profili arasındaki hatve dairesi üzerindeki yay uzunluğu |

| Dairesel hatve | p | Bitişik ve aynı taraftaki iki uç yüz diş profili arasındaki hatve dairesi üzerindeki yay uzunluğu |

| Zeyilname | ha | Ek çember ile hatve çemberi arasındaki radyal mesafe |

| Dedendum | hf | Dedendum dairesi ile hatve dairesi arasındaki radyal mesafe |

| Tüm derinlik | h | Ekleme dairesi ile çıkarma dairesi arasındaki radyal mesafe |

| Yüz genişliği | b | Dişlinin dişli kısmının, hatve silindiri yüzeyinin düz jeneratifi boyunca ölçülen genişliği |

| Merkez mesafesi | a | Bir çift iç içe geçmiş dişlinin iki eksenel çizgisi arasındaki en kısa mesafe |

(2) Düz silindirik dişlilerin ana parametreleri

1) Diş sayısı z.

Bir dişli üzerindeki toplam diş sayısı, z ile gösterilir. Modül sabit olduğunda, diş sayısı arttıkça dişlinin geometrik boyutları da büyür.

2) Modül m.

Diş adımı p ve pi'nin bölümü modül olarak adlandırılır ve m ile gösterilir, yani m=p/π, birimi mm'dir. Modül, dişlilerin temel parametresidir. Aynı diş sayısıyla, modül ne kadar büyük olursa, dişli boyutu o kadar büyük ve yük taşıma kapasitesi o kadar güçlü olur. Eşit adım dairesi çaplarına sahip dişliler için, modül ne kadar büyükse, yük taşıma kapasitesi o kadar güçlüdür.

Standart modül serisi (birim: mm)

| Birinci seri | 1,1.125,1.375,1.25,1.5,2,2.5,3,4,5,6,8,10,12,16,20,25,32,40,50 |

| İkinci seri | 1.75, 2.25, 2.75, 3.5, 4.5, 5.5, (6.5), 7, 9, (11), 14, 18, 22, 28, 36, 45 |

Not: 1. Standart, silindirik dişliler için geçerlidir. Helisel dişliler için normal modülü ifade eder.

2. Bir modül seçerken, öncelik ilk seriye verilmelidir.

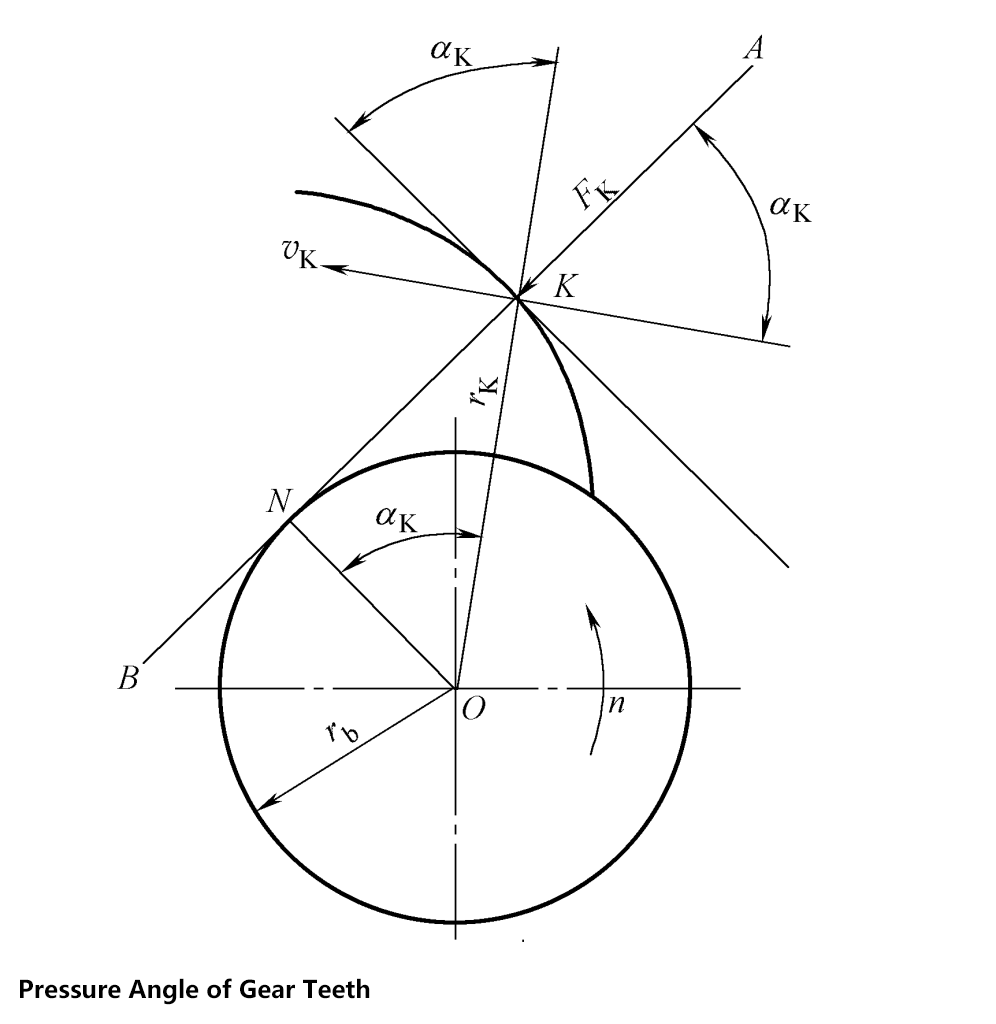

3) Basınç açısı.

Basınç açısı, uç yüz diş profili üzerindeki herhangi bir K noktasından geçen radyal çizgi ile dişlinin uç düzlemindeki diş profili üzerindeki o noktadaki teğet çizgi arasındaki dar açıdır. Aynı zamanda diş profili eğrisi ile hatve dairesinin kesişme noktasındaki hız yönü ile dişli aktarımında bu noktadaki normal yön (yani kuvvet etkisinin yönü) arasındaki dar açıdır ve hatve dairesi basınç açısı olarak adlandırılır.

Silindirik dişlilerin hatve dairesi üzerindeki basınç açısı αk

cosak = rb/ r

Nerede

- ak - basınç açısı (°);

- rb - taban dairesi yarıçapı (mm);

- r - adım dairesi yarıçapı (mm).

Çin standartları, silindirik dişlilerin hatve dairesi üzerindeki α basınç açısının 20° olduğunu belirtir.

4) Ek katsayı.

Eklemenin modüle oranı ekleme katsayısı olarak adlandırılır ve h ile gösterilir. a * yani, h a = h a * m, standart h a * = 1.

5) Boşluk katsayısı.

Bir çift dişli birbirine geçtiğinde, bir dişlinin diş üst kısmının diğer dişlinin diş boşluğunun alt kısmıyla birleşmesine izin vermek için, dedendum addendumdan daha büyük olmalıdır, yani, c ile gösterilen üst boşluk adı verilen belirli bir radyal boşluk olmalıdır.

Üst boşluğun modüle oranı boşluk katsayısı olarak adlandırılır ve c ile gösterilir. * . Üst açıklık c = c * m. Ulusal standartlar şunları belirtir: standart dişli c * = 0.25.

(3) Standart düz silindirik dişlilerin geometrik boyutlarının hesaplanması

Standart düz silindirik dişlilerde standart modül m, basınç açısı α = 20°, ekleme katsayısı h kullanılır a * = 1, boşluk katsayısı c * = 0.25.

Standart düz silindirik dişlilerin geometrik boyutları

| İsim | Sembol | Hesaplama formülü | |

| Dış dişli | İç dişli | ||

| Basınç açısı | α | Standart dişliler için 20° | |

| Diş sayısı | z | İletim oranı hesaplanarak belirlenir | |

| Modül | m | Hesaplama veya yapısal tasarım ile belirlenir | |

| Diş kalınlığı | s | s = p/2 = πm/2 | |

| Diş boşluğu genişliği | ext: e | e = p/2 = πm/2 | |

| Dairesel hatve | p | p = πm | |

| Temel adım | Pb | p b = pcosα = πmcosα | |

| Zeyilname | ha | ha = ha * = m | |

| Dedendum | hf | hf = (ha * + c * )m = 1.25m | |

| Tüm derinlik | h | h = ha + hf = 2.25m | |

| Pitch daire çapı | d | d = mz | |

| Ek daire çapı | da | da = d + 2ha = m(z + 2) | da = d - 2ha = m(z - 2) |

| Dedendum daire çapı | df | df = d - hf = m(z - 2,5) | df = d + hf = m(z + 2,5) |

| Standart merkez mesafesi | a | a = (d1 + d2 )/2 = m(z1 + z2 )/2 | a = (d1 - d2 )/2 = m(z1 - z2 )/2 |

| Taban daire çapı | db | db=dcosα | |

Not: İlave daire çapı, dedendum daire çapı ve standart merkez mesafesi için hesaplama formülleri iç dişliler ve dış dişliler için farklıdır.

3. Dişlilerin kullanımı ve işlenmesi

(1) Dişli malzemeleri

Yaygın malzemeler dövme çelik, dökme çelik ve dökme demirdir.

1) Dövme çelik.

Diş yüzeyi sertliğine göre iki ana kategoriye ayrılır:

① Yumuşak diş yüzeyli dişliler: diş yüzeyi sertliği ≤ 350HBW, yaygın malzemeler: 45, 35SiMn, 40Cr, 40CrNi, 40MnB.

Özellikler: İyi genel performans, diş yüzeyi yüksek mukavemet ve sertliğe sahiptir, diş çekirdeği iyi tokluğa sahiptir. Isıl işlemden sonra, diş kesme hassasiyeti 8. dereceye ulaşabilir, basit ve ekonomik üretim, yüksek verimlilik, yüksek hassasiyet gereksinimleri yoktur.

②Sertleştirilmiş diş yüzeyi dişlileri: diş yüzeyi sertliği >350HBW, yaygın olarak kullanılan malzemeler: 45, 40Cr, 40CrNi.

Özellikler: Yüksek diş yüzeyi sertliği (48-55HRC), yüksek temas mukavemeti, iyi aşınma direnci. Diş çekirdeği, su verme ve temperlemeden sonra tokluğu korur, iyi darbe direnci, nispeten yüksek yük taşıma kapasitesi. Daha yüksek hassasiyet, 7. sınıf hassasiyete ulaşabilir. Otomobil, makine aleti ve diğer orta hızlı orta yük dişli kutusu dişlileri gibi seri üretim için uygundur.

2) Düşük karbonlu çelik.

Yaygın malzemeler: 20Cr, 20CrMnTi, 20MnB, 20CrMnTo.

Özellikler: Yüksek diş yüzeyi sertliği, güçlü yük taşıma kapasitesi. İyi çekirdek tokluğu, darbeye dayanıklı, yüksek hızlı, ağır hizmet tipi, aşırı yük iletimi için uygun, iyi darbe direnci, yüksek hızlı, ağır hizmet tipi, aşırı yük iletimi havacılık dişlileri için uygundur.

3) Dökme çelik.

Dişli çapı d>400mm, karmaşık yapı ve dövme zor olduğunda, dökme çelik kullanılabilir. Malzeme seçimi ZG45, ZG55, normalleştirilmiş işlem.

4) Dökme demir.

Yapışma ve oyulmaya karşı güçlü direnç, ancak zayıf darbe direnci ve aşınma direnci. Kararlı çalışma, düşük güç, düşük hız veya daha büyük boyut, karmaşık şekil için uygundur. Yağ eksikliği olan koşullarda çalışabilir, açık iletim için uygundur.

5) Metalik olmayan malzemeler.

Yüksek hızlı hafif yük için uygun kumaş, ahşap, plastik, naylon gibi malzemeler seçin.

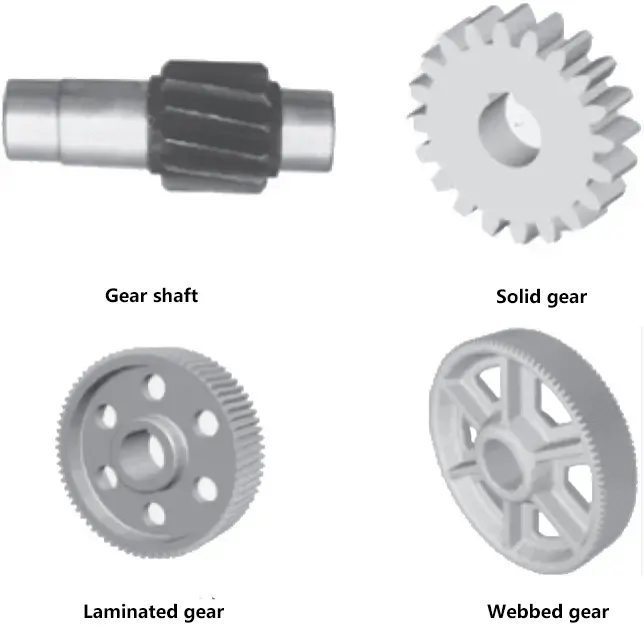

(2) Dişli yapısı formları

Temel olarak dişli mili, katı dişli, ağ dişli ve telli dişli içerir.

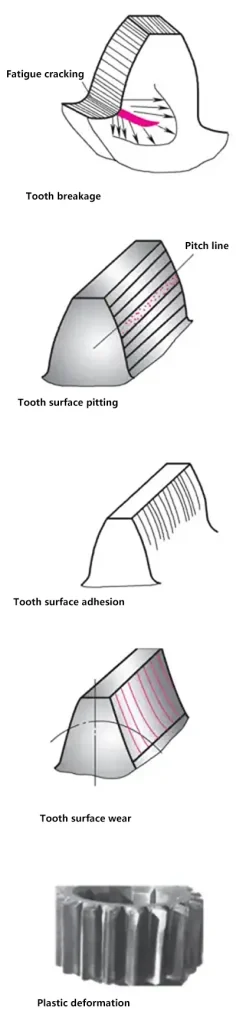

(3) Dişli arıza modları

1) Diş kırılması.

Dişli dişi, yük altında diş kökünde üretilen maksimum eğilme gerilimi ile bir konsol kiriş gibidir. Bu gerilme değeri malzemenin eğilme yorulma sınırını aştığında, diş kökünde yorulma çatlakları oluşur ve sürekli genişleyerek dişin kırılmasına neden olur. Ani aşırı yüklenme, şiddetli aşınma ve montaj veya üretim hataları da dişin kırılmasına neden olabilir.

Çözümler: Kök dolgu yarıçapını artırın, diş kökündeki stres konsantrasyonunu azaltmak için işleme takım izlerini ortadan kaldırın; yerel aşırı yük derecesini azaltmak için milin ve desteğin sertliğini artırın; yüzey sertliğini artırmak için dişli dişlerine yüzey işlemi uygulayın.

2) Diş yüzeyinde çukurlaşma.

Dişli dişlerinin çalışma yüzeyindeki sabit bir noktada yaklaşık olarak titreşen değişken gerilimin etkisiyle yorulmanın neden olduğu çukur benzeri soyulma hasarı olgusu. Çukurlaşma, kapalı şanzımanlarda yaygın bir arıza modudur. Başlangıçta, dişliler aşınma nedeniyle nadiren oyuklanma gösterir. Çukurlaşma ilk olarak hatve çizgisinin yakınında görülür.

Çözümler: Diş yüzey sertliğini artırın, diş sertliğini azaltın yüzey pürüzlülüğü Diş yüzeyinin değeri, yağlama yağı viskozitesinin artırılması, uygun profil kaymasının benimsenmesi.

3) Diş yüzeyine yapışma.

Yüksek hızlı ağır hizmet şanzımanlarında, diş yüzeyleri arasındaki yüksek basınç ve yüksek anlık sıcaklıklar yağlama yağı filmini parçalayarak diş yüzeylerinin birbirine yapışmasına neden olabilir. Bu da kayma yönü boyunca diş yüzeyinde yapışma olarak bilinen şerit şeklinde izlere yol açar.

Çözümler: Diş yüzeyi sertliğini arttırın, diş yüzeyinin yüzey pürüzlülük değerini azaltın, yağlama yağı viskozitesini arttırın, yağ sıcaklığını sınırlayın.

4) Diş yüzeyi aşınması.

Dişli dişleri arasına düşen toz, kum parçacıkları, metal parçacıkları vb. diş yüzeyleri arasında sürtünmeye ve aşınmaya neden olabilir. Ciddi durumlarda, diş yüzeyinin aşırı incelmesi nedeniyle diş kırılmasına yol açabilir. Aşınma, açık şanzımanların ana arıza modudur.

Çözümler: Kapalı şanzıman kullanın, diş yüzeyi sertliğini artırın, diş yüzeyinin yüzey pürüzlülük değerini azaltın, temiz yağlama yağı kullanın.

5) Plastik deformasyon.

Ağır yük ve yüksek sürtünme altında, daha yumuşak dişli dişlerinin yüzeyi sürtünme yönü boyunca plastik deformasyona uğrayacaktır.

Çözümler: Diş yüzeyi sertliğini artırın, yağlama yağı viskozitesini artırın.

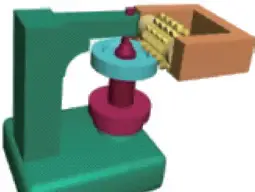

(4) Dişli üretim yöntemleri

| Yöntem | Form kesme | Nesil kesme | |||

| Dişli frezeleme | Dişli şekillendirme | Dişli azdırma | Dişli tıraşı | Dişli taşlama | |

| İllüstrasyon |  |  |  |  |  |

| Açıklama | Kesilen dişlinin diş yuvası şekliyle aynı eksenel profil şekline sahip bir kesici kullanarak sıradan bir freze makinesinde dişlilerin kesilmesi | İş parçası ve takım arasında kesme hareketi oluşturarak işleme yöntemi | |||

4. Dişli aktarım türleri

Dişli şanzıman, hareket ve güç iletmek için dişli çiftleri kullanan bir mekanik şanzıman türüdür. Birçok dişli şanzıman türü vardır. Dişli şanzıman eksenlerinin göreceli konumuna bağlı olarak, dişli şanzımanları iki kategoriye ayrılabilir: düzlemsel dişli şanzımanı ve uzamsal dişli şanzımanı.

Dişli şanzıman türleri

| Düzlemsel dişli aktarımı | Dişli şekline göre sınıflandırılmış | Düz dişli |

| Helisel dişli | ||

| Balıksırtı dişli | ||

| Örgü formuna göre sınıflandırılmış | Harici ağ oluşturma | |

| İç örgü | ||

| Kremayer ve pinyon | ||

| Uzaysal dişli aktarımı | Konik dişli | |

| Hipoid dişli | ||

| Çapraz helisel dişli | ||

| Sonsuz dişli şanzıman | ||

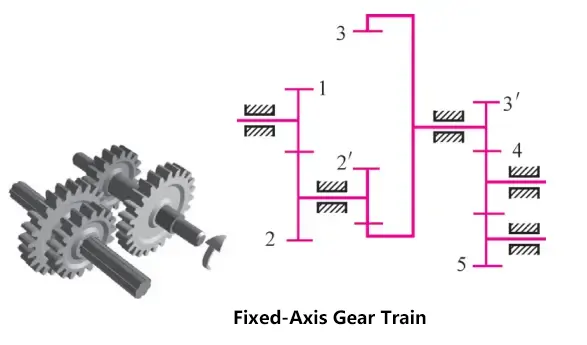

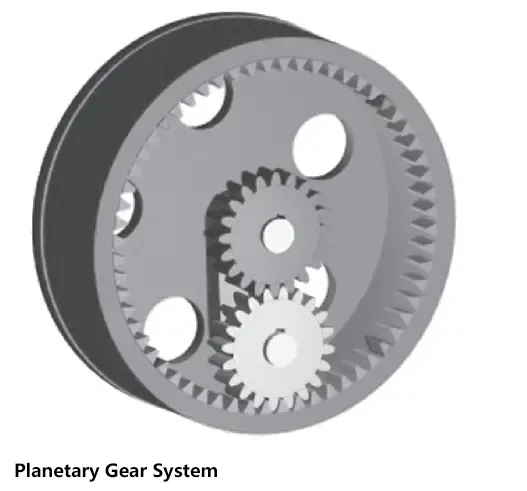

5. Dişli trenleri

(1) Dişli trenlerinin sınıflandırılması

Dişli aktarımının en basit şekli, bir çift iç içe geçmiş dişliden oluşan bir mekanizmadır.

Bununla birlikte, makinelerde, çok büyük bir aktarım oranı elde etmek veya çeşitli nedenlerle bir giriş mili hızını birden fazla çıkış mili hızına dönüştürmek için, aktarım için art arda birbirine geçen bir dizi dişli mekanizmasına ihtiyaç vardır. Bir dizi iç içe geçmiş dişliden oluşan bir iletim sistemine dişli katarı denir.

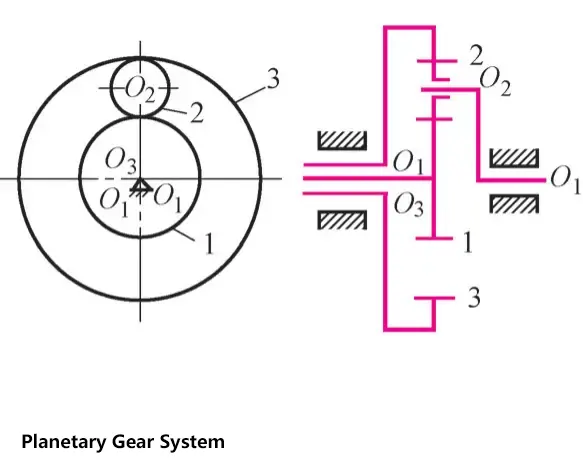

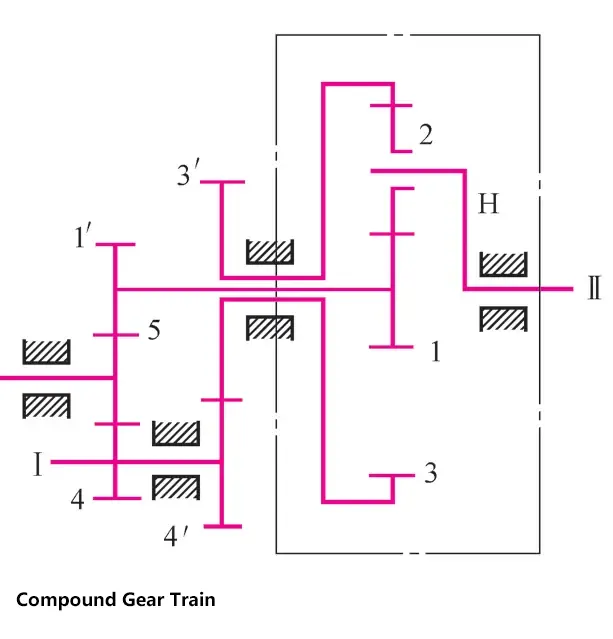

Dişli trenindeki tüm dişlilerin geometrik eksen çizgilerinin aktarım sırasında uzayda sabitlenip sabitlenmediğine göre, dişli trenleri üç ana kategoriye ayrılabilir: sabit eksenli dişli trenleri, planet dişli trenleri ve bileşik dişli trenleri.

1) Sabit eksenli dişli trenleri.

Tüm dişlilerin geometrik eksen konumlarının sabit olduğu bir dişli katarına sabit eksenli dişli katarı denir.

2) Planet dişli trenleri.

En az bir dişlinin geometrik eksen konumunun sabit olmadığı, ancak başka bir dişlinin sabit ekseni etrafında döndüğü bir dişli dizisine planet dişli dizisi denir.

3) Bileşik dişli trenleri.

Hem sabit eksenli dişli trenlerini hem de planet dişli trenlerini içeren veya birden fazla planet dişli sistemi içeren bir şanzımana bileşik dişli treni denir.

(2) Dişli trenlerin uygulamaları

1) Büyük aktarım oranlarının elde edilmesi. Aktarım için bir çift iç içe geçmiş dişli kullanıldığında, aktarım oranı yapısal kısıtlamalarla sınırlıdır. Dişli trenleri kullanarak, düşük hızlı çalışma gereksinimlerini karşılamak için çok büyük aktarım oranları elde edilebilir.

2) Uzun mesafeli iletimin mümkün kılınması. İki şaft arasındaki merkez mesafesi büyük olduğunda, iletim için tek bir çift dişli kullanmak çok büyük dişli boyutlarına neden olur, bu da sadece malzeme israfına neden olmakla kalmaz, aynı zamanda iletim mekanizmasını da hantal hale getirir. Dişli trenleri kullanılarak kompakt bir yapı elde edilebilir ve daha uzun mesafeli iletim sağlanabilir.

3) Çok hızlı şanzıman elde edilebilir. Şanzıman oranını değiştirmek için dişli sisteminde kayar dişliler ve diğer hız değiştirme mekanizmaları kullanılarak çok hızlı şanzıman gerçekleştirilebilir.

4) Dönüş yönünü değiştirebilir. Konik dişliler, avara dişliler ve dişli sistemindeki diğer mekanizmalar kullanılarak, tahrik edilen milin dönüş yönü değiştirilebilir, böylece tahrik edilen milin ileri ve geri dönüşü sağlanabilir.

5) Hareket sentezi veya ayrıştırması gerçekleştirebilir. Diferansiyel dişli trenleri kullanarak iki bağımsız dönme hareketini tek bir dönme hareketinde birleştirebilir veya bir dönme hareketini iki bağımsız dönme hareketine ayrıştırabilir.

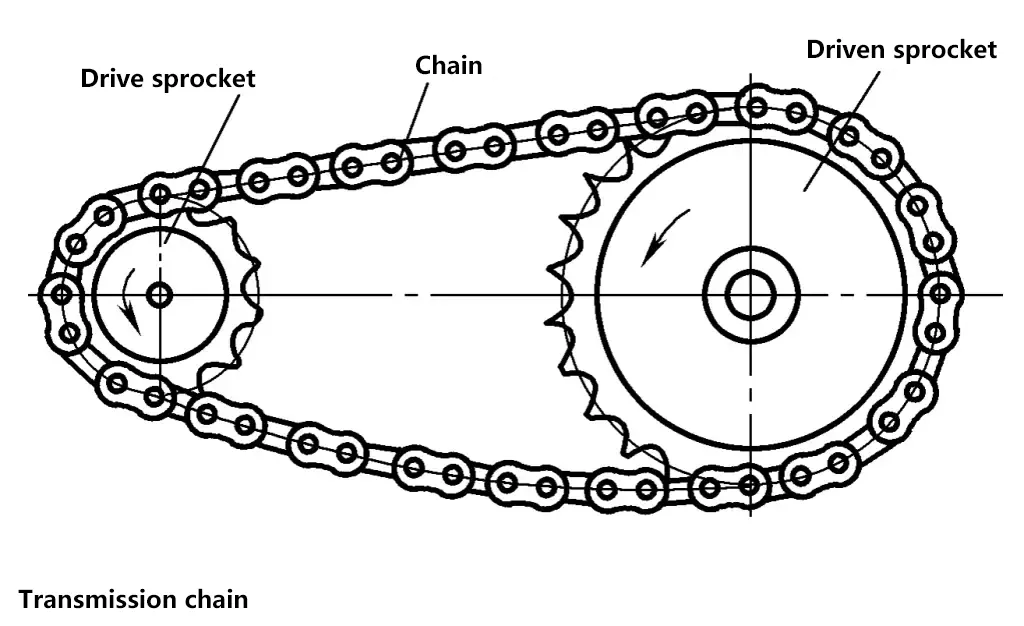

VII. Zincir Tahrik

1. Zincir Tahrik Türleri

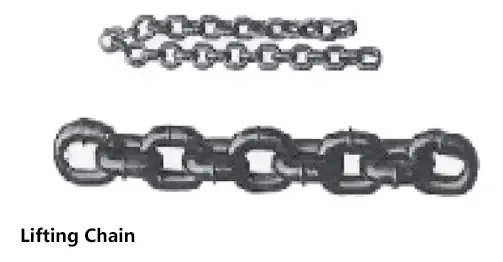

(1) Kaldırma zincirleri

Kaldırma makinelerinde ağır nesneleri kaldırmak için kullanılır.

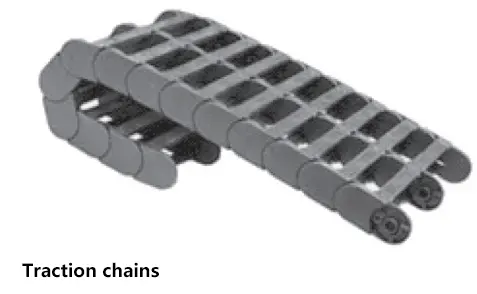

(2) Çekiş zincirleri

Ağır nesneleri taşımak için kullanılır zincirli konveyörler.

(3) İletim zincirleri

Genel makinelerde hareket ve güç iletimi için kullanılır.

2. Zincir Tahriklerinin Özellikleri ve Uygulamaları

Kayma yok, doğru ortalama iletim oranı, düşük gerilme kuvveti, şaftlar üzerinde düşük yük; yüksek iletim verimliliği; aynı koşullar altında diğer iletim yapılarından daha kompakttır ve zorlu ortamlarda çalışabilir.

Düşük imalat ve montaj hassasiyeti, daha büyük merkez mesafesi, darbe ve gürültü. Büyük yük değişimlerinin ve hızlı geri dönüşlerin olduğu durumlar için uygun değildir. Güç aktarımı için kullanılan ana zincirler makaralı zincirler ve sessiz zincirlerdir.

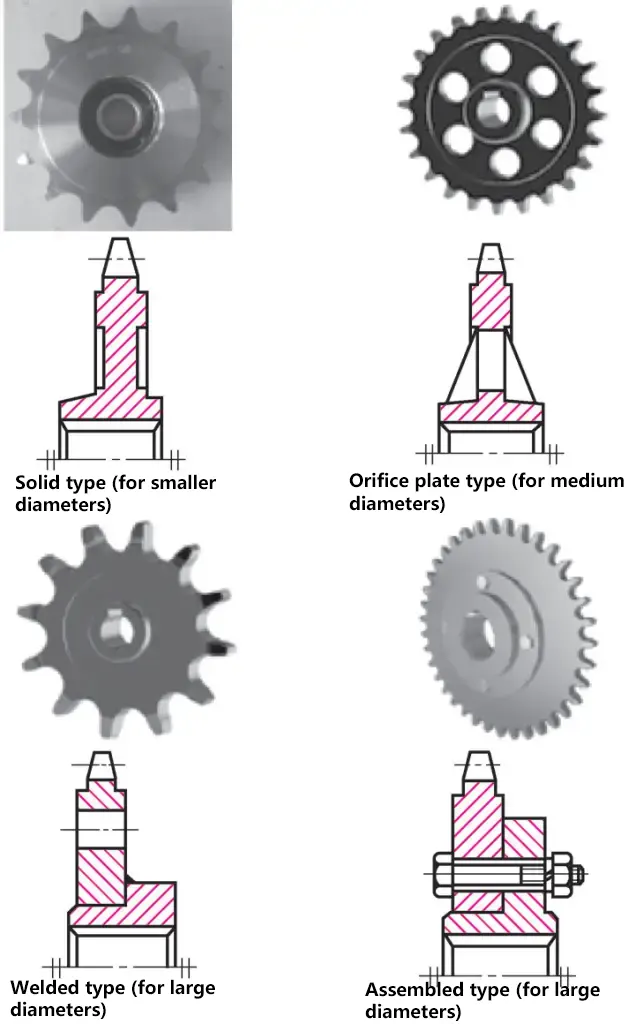

3. Dişli Yapısı

Zincir dişlisinin çapına bağlı olarak, katı, ağ, kaynaklı ve kompozit tipler olarak sınıflandırılırlar.

4. Dişli Malzemeleri

Dişli Malzemeleri

| Dişli Malzemesi | Isıl İşlem | Diş Yüzey Sertliği | Uygulama Aralığı |

| 15, 20 | Karbürleme, su verme, temperleme | 50~60HRC | z≤25, Dişliler darbe yükleri ile |

| 35 | Normalleştirme | 160~200HBS | z>25 olan zincir dişlileri |

| 45, 50, ZG310-570 | Su verme, temperleme | 40~45HRC | Şiddetli darbe almayan dişliler |

| 15Cr, 20Cr | Karbürleme, su verme, temperleme | 50~60HRC | z<25 ile yüksek güçlü transmisyon dişlileri |

| 40Cr, 35SiMn, 35CrMn | Su verme, temperleme | 40~50HRC | Yüksek kaliteli zincirler kullanan önemli dişliler |

| Q215/Q255 | Kaynak sonrası tavlama | 140HBW | Orta hızda, orta güçte, daha büyük tahrik dişlileri |

| Çekme mukavemeti HT150'den az olmayan gri dökme demir | Su verme, temperleme | 260~280HBW | z>50 olan zincir dişlileri |

| Kumaş bazlı fenolik laminat | - | - | P<6kW, daha yüksek hız, pürüzsüz ve düşük gürültülü iletim gerektiren |

5. Makaralı Zincirler

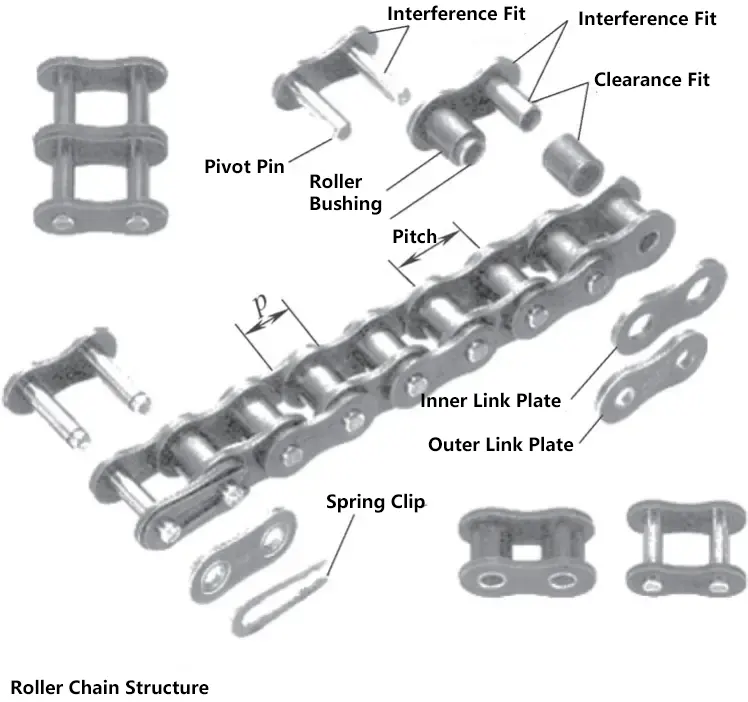

(1) Makaralı Zincirlerin Yapısı

Makaralı zincirler iç plakalar, dış plakalar, pimler, burçlar ve makaralardan oluşur. Dış plakalar pimlere sabitlenir, iç plakalar burçlara sabitlenir ve makaralar hem burçlara hem de pimlere göre dönebilir. Bu nedenle, zincir ve dişli arasındaki bağlantı esas olarak yuvarlanma sürtünmesidir.

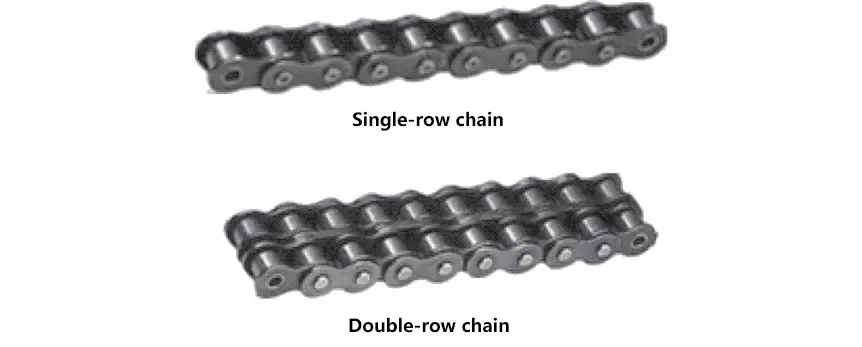

(2) Makaralı Zincirlerin Sınıflandırılması

Tek telli ve çok telli zincirler olarak sınıflandırılır. Makaralı zincirler tek telli veya paralel olarak birden fazla telli olarak kullanılabilir, çok telli paralel kullanım daha fazla güç iletebilir.

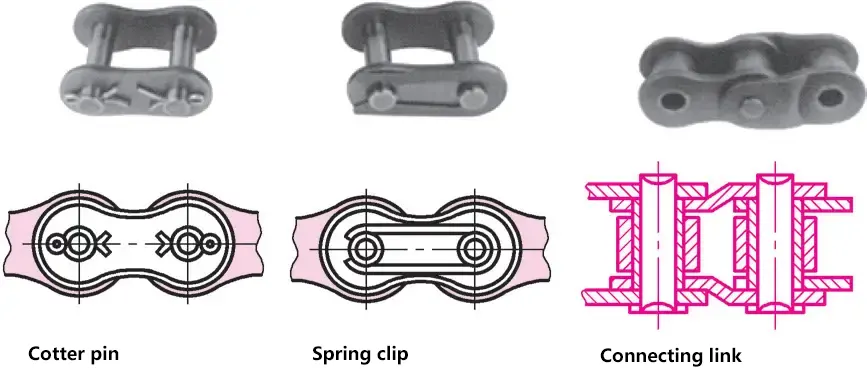

(3) Makaralı Zincirler için Bağlantı Yöntemleri

Bir zincirin uzunluğu bakla sayısı ile ifade edilir. Çift sayıda bakla için, iç ve dıĢ plakalar değiĢir ve birleĢim noktasında bir çatal pim veya yaylı klips ile bağlanır. Tek sayıda bakla için, bağlantı için bir geçiş baklasına ihtiyaç vardır. Geçiş bağlantılarının üretimi karmaşıktır ve gerilme koşulları kötüdür, bu nedenle mümkünse üretimde bunlardan kaçınılmalı ve pratik uygulamalarda çift numaralı bağlantılar kullanılmalıdır.

6. Makaralı Zincirlerin Ana Parametreleri

(1) Pitch p

İki bitişik bağlantı piminin merkezleri arasındaki teorik mesafe.

(2) Toplam zincir baklası sayısı L p

Tüm zincirdeki toplam bağlantı sayısı L ile gösterilirp . Çok iplikli zincirler tek iplikli zincirler olarak hesaplanır.

(3) Toplam zincir uzunluğu l

Toplam zincir uzunluğu l, L bakla sayısının çarpımıdırp ve p aralığı, yani l=Lp p.

(4) Tel aralığı pt

Çift telli veya çok telli zincirlerde bitişik tellerin merkez düzlemleri arasındaki mesafe.

7. Makaralı Zincir Model Numaraları

Makaralı zincirler standartlaştırılmış ve A ve B serilerine ayrılmıştır; A serisi tasarım kullanımı için, B serisi ise bakım kullanımı içindir. A serisi daha yaygın olarak kullanılır. Bir makaralı zincirin model numarası, zincir numarası + A veya B seri kodu ile temsil edilir.

Zincir numarası - Tel sayısı - Toplam zincir baklası sayısı Standart numara

Örneğin: 08B-2-80 GB/T 1243-2006, zincir numarası 08B, 2 telli ve 80 baklalı bir makaralı zinciri gösterir. Makaralı zincirlerin parametreleri ilgili standartlarda bulunabilir.

VIII. Sürtünmeli Tekerlek Tahriki

1. Sürtünmeli Tekerlek Tahrikinin Çalışma Prensibi

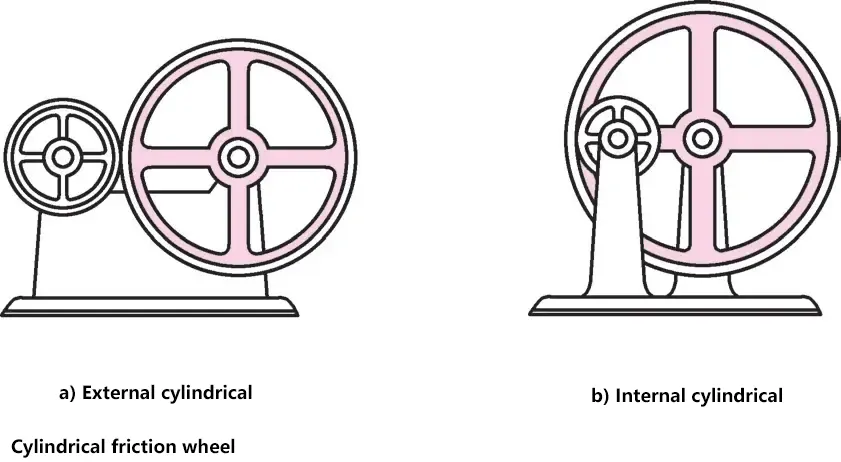

Sürtünme tekerleği tahriki, hareket ve güç iletmek için iki tekerlek arasındaki doğrudan temasla üretilen sürtünme kuvvetini kullanan, birbirine bastırılmış iki sürtünme tekerleğinden oluşur. Dış silindirik ve iç silindirik tipler olarak sınıflandırılabilir.

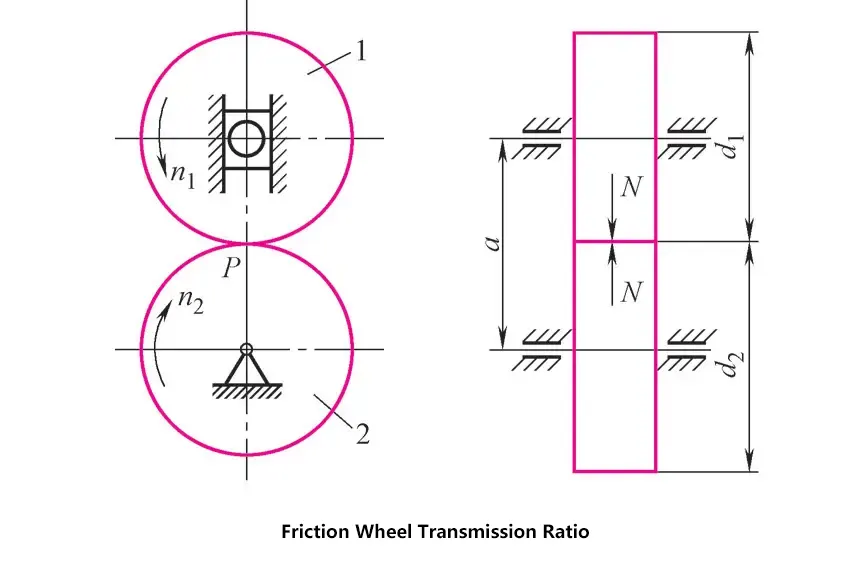

2. Sürtünme Tekerleği Tahrikinin İletim Oranı

Tahrik tekerleği 1 ve tahrik edilen tekerlek 2 birbirine bastırıldığında, P temas noktasında bir baskı kuvveti oluşur. Tahrik tekerleği 1 saat yönünün tersine döndüğünde, sürtünme kuvveti tahrik edilen tekerleğin 2 saat yönünde dönmesini sağlar. Kayma yoksa, iki tekerleğin P noktasındaki çevresel hızları eşit olmalıdır, yani v 1 =v 2 (m/s).

Çünkü

v 1 =πD1 n1 /1000×60, v2 =πD2 n2 /1000×60

Bu nedenle

i12=n1/n2=D2/D1

Nerede

- i12 - İki sürtünme tekerleğinin iletim oranı;

- n1 , n2 - Tahrik ve tahrik edilen tekerleklerin dönüş hızları (d/dak);

- D1 , D2 - Tahrik eden ve tahrik edilen tekerleklerin çapları (mm).

3. Sürtünme Tekerlekli Tahrik Türleri

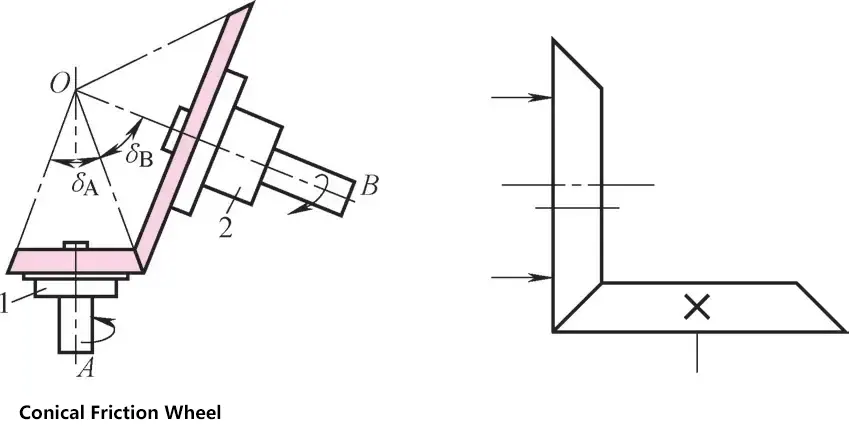

İki tekerlek ekseninin göreceli konumuna bağlı olarak, sürtünmeli tekerlek tahrikleri iki tipte sınıflandırılabilir: paralel eksenler ve kesişen eksenler.

(1) Paralel Eksenler

Silindirik sürtünme tekerlekleri ve yivli sürtünme tekerlekleri içerir.

1) Silindirik sürtünmeli tekerlekler.

Basit yapı, üretimi kolay, yüksek baskı kuvveti, dış ve iç tiplere ayrılmıştır. Alet ayar cihazları gibi düşük güçlü iletim için kullanılır.

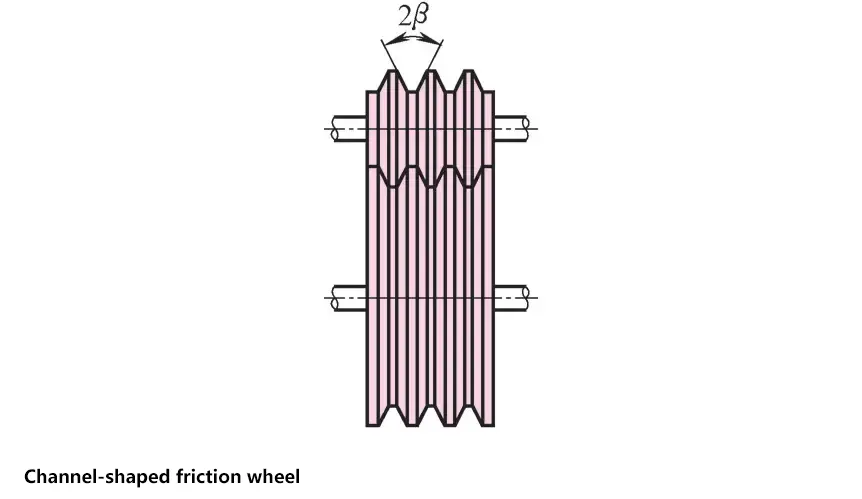

2) Yivli sürtünme tekerlekleri.

2β'lik bir oluk açısıyla, aynı baskı kuvveti altında teğetsel sürtünme kuvvetini artırabilen ve iletim gücünü artıran yan temasa sahiptirler. Bununla birlikte, ısınma ve aşınmaya eğilimlidirler, daha düşük aktarım verimliliğine sahiptirler ve daha yüksek üretim ve montaj hassasiyeti gerektirirler. Torna tahrik sistemleri gibi mekanizmalarda kullanım için uygundur.

(2) Kesişen Eksenler

Konik sürtünme tekerlekleri ve yüz sürtünme tekerlekleri içerir.

1) Konik sürtünmeli tekerlekler.

Tasarım ve kurulum sırasında, eksenlerin göreceli konumu doğru olmalı ve koni uçları çakışmalıdır. Dik veya dik olmayan olabilirler. Genellikle yüksek güçlü sürtünmeli preslerde kullanılır.

2) Yüz sürtünmeli tekerlekler.

Basit yapı, üretimi kolay, yüksek baskı kuvveti; ısınmaya ve aşınmaya eğilimli, düşük verimlilik; işleme ve kurulum için yüksek gereksinimler. Silindirik ve konik sürtünme tekerlekleri olarak ikiye ayrılır. Sürtünme preslerinde ve benzer uygulamalarda kullanılır.

4. Sürtünmeli Tekerlek Tahriklerinin Özellikleri

- Basit yapı ve üretimi kolaydır.

- Aşırı yük sırasında kayarak bileşenleri korur.

- Geniş bir uygulama yelpazesi ile sürekli ve pürüzsüz kademesiz hız değişimi elde etmek kolaydır.

- Çalışma sırasında kayma meydana gelir, bu da düşük aktarım verimliliğine ve doğru aktarım oranlarının korunamamasına neden olur.

- Daha büyük yapısal boyutlar, şaftlar ve rulmanlar üzerinde yüksek yükler, aşırı yük ve darbeye dayanma kabiliyeti zayıftır, bu nedenle yalnızca düşük güç iletimli uygulamalar için uygundur.

IX. Kayış Tahriki

Kayış tahrikleri, torku iki mil arasında iletmek için sürtünme bağlantılarını kullanır.

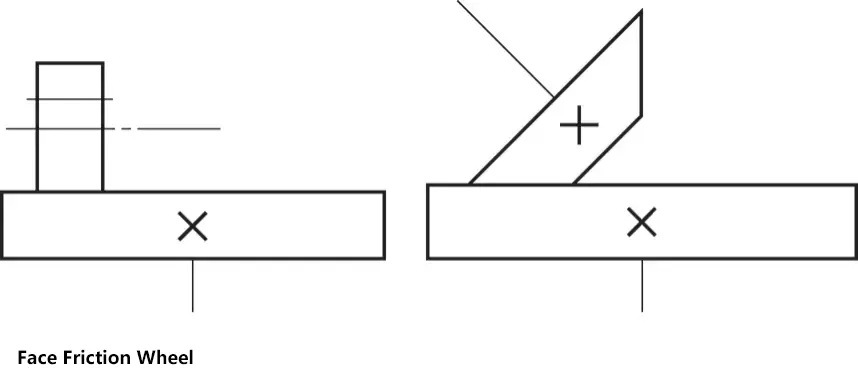

1. Kayış Tahrik Türleri

Kayış tahrikleri kayış ve kasnaklardan oluşur ve sürtünme tahrikleri ve iç içe geçme tahrikleri olarak sınıflandırılabilir.

Sürtünme tahrikleri için ana kayış türleri düz kayışlar, V kayışları, yuvarlak kayışlar ve çoklu V kayışlarıdır; iç içe geçme tahrikleri için kayış senkron zamanlama kayışıdır.

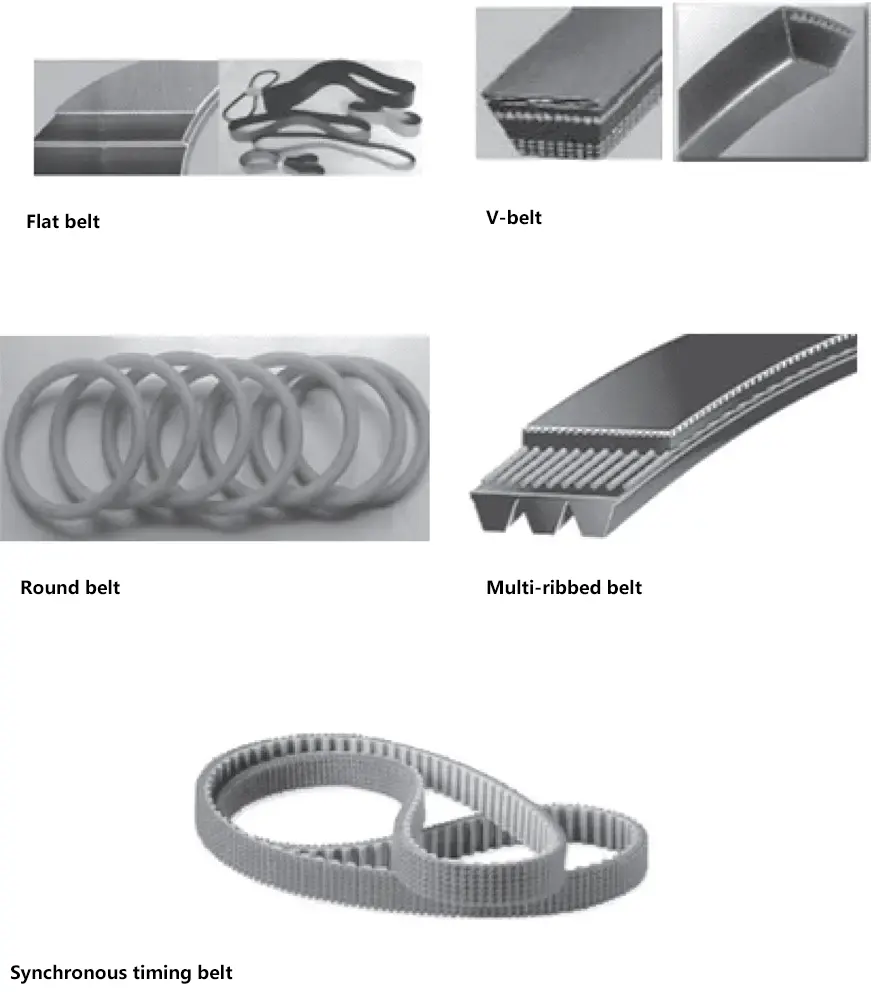

2. Düz Kayış Tahriki

(1) Düz Kayışlı Tahriklerin Formları

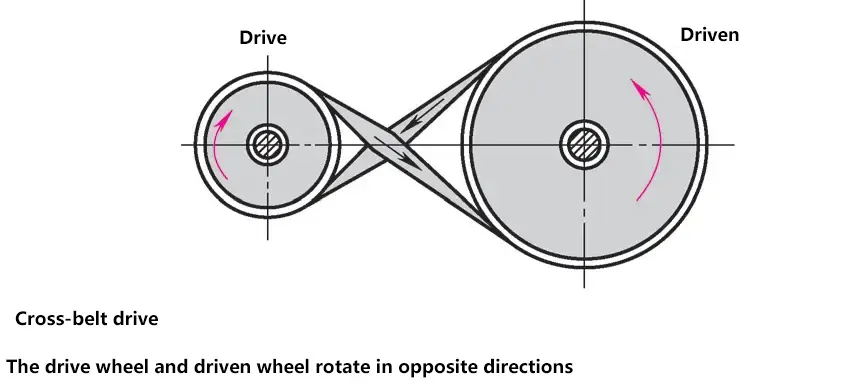

Açık, çapraz, yarı çapraz ve açılı tahrik tipleri vardır.

- Açık tip. İki tekerleğin aksları paraleldir, iki tekerlek genişliğinin simetrik düzlemleri çakışır ve aynı yönde dönerler.

- Çapraz tip. İki tekerleğin aksları paraleldir, iki tekerlek genişliğinin simetrik düzlemleri çakışır ve zıt yönlerde dönerler.

- Yarı çapraz tip. İki tekerleğin aksları uzayda eğiktir ve eğiklik açısı genellikle 90°'dir.

- Açılı tahrik. Kasnakların aksları kesişir.

(2) Düz kayış türleri

Ana düz kayış türleri arasında kanvas çekirdekli düz kayışlar, dokuma düz kayışlar, naylon lamine kompozit düz kayışlar vb. bulunur.

1) Kanvas çekirdekli düz kayışlar.

Kauçuk kaplı kanvasın birden fazla katmanının yapıştırılmasıyla yapılmıştır, açık kenarlı ve sarılı kenarlı stillerde mevcuttur. Yüksek gerilme mukavemeti, iyi sıcaklık direnci ve düşük maliyet; zayıf ısı ve yağ direnci, açık kenar stili daha esnektir. Daha büyük merkez mesafeli şanzımanlar için kullanılır.

2) Dokuma düz kayışlar.

Pamuk dokuma, yün dokuma ve dikişli pamuk kayışların yanı sıra yüksek hızlı iletim için ipek, kenevir ve naylon dokuma kayışları içerir. Kayış yüzeyleri kauçuk kaplı veya kaplamasız olabilir. İyi esneklik, düşük güç aktarımı ve gevşeme eğilimi. Orta ve küçük güç aktarımları için kullanılır.

3) Naylon lamine kompozit düz kayışlar.

Yük taşıyan katman, krom tabaklanmış deri, kauçuk kaplı kanvas veya çalışma yüzeyine yapıştırılmış özel kumaşlar ile naylon tabakalardan (tek veya çok katmanlı) yapılmıştır. Yüksek mukavemet, büyük sürtünme faktörü, iyi esneklik ve gevşemeye karşı dirençlidir. Yüksek güçlü şanzımanlar için kullanılır; ince versiyonlar yüksek hızlı şanzımanlar için kullanılabilir.

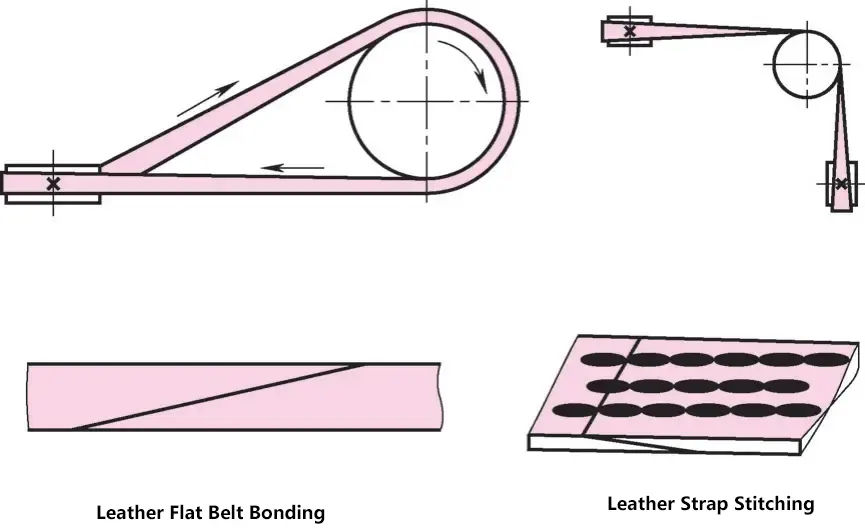

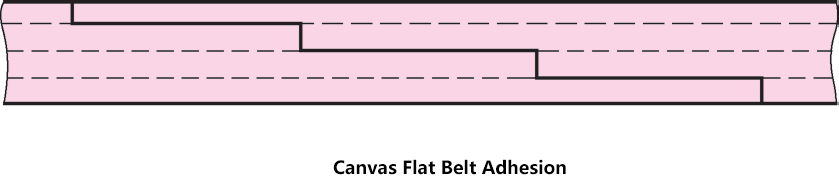

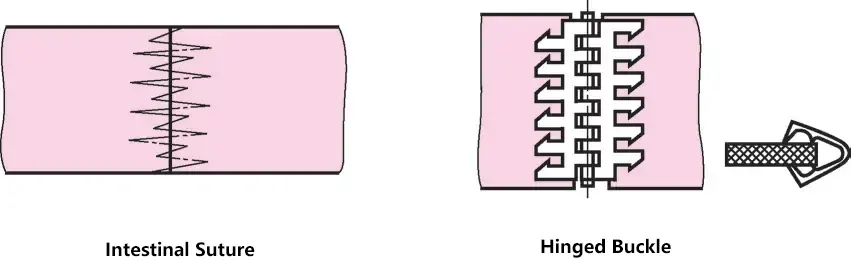

(3) Düz kayışlar için birleştirme yöntemleri

Deri düz kemerler için yapışkan yapıştırma, deri dantel dikişi, kanvas düz kemerler için yapışkan yapıştırma, bağırsak ipi dikişi ve menteşe kemer bağlantı elemanlarını içerir.

(4) Düz kayış tahriklerinin özellikleri ve uygulamaları

İletim sırasında düşük darbe, daha yüksek hızlarda çalışabilir; iletim hızı yüksek olduğunda (v≥25m/s), hafif ve ince yüksek hızlı düz kayışlar kullanılabilir; daha düşük güç iletimi için dokuma düz kayışlar kullanılabilir; daha yüksek güç iletimi için, yük taşıyan katman olarak naylon tabakalar veya polyester kordonlar ve çalışma yüzeyinde krom tabaklanmış deri veya kauçuk kaplı kanvas içeren dikişsiz kompozit kayışlar kullanılır.

Menteşe tokalı kayışlar daha fazla güç iletir ancak daha düşük iletim hızına sahiptir. Yüksek hızlarda güçlü titreşimler üretebilirler.

(5) Düz kayış iletiminin parametreleri

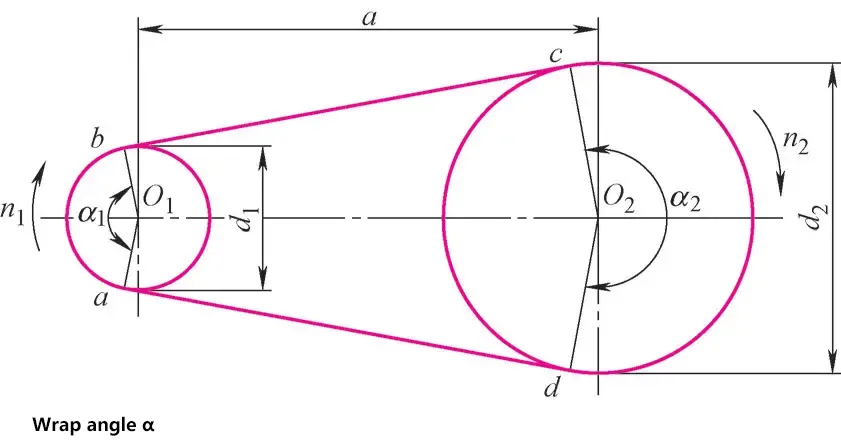

1) α sarma açısı.

Kayış ve kasnak arasındaki temas yayına karşılık gelen merkezi açı. Sarma açısının boyutu, kayış ile kasnak jant yüzeyi arasındaki temas yayının uzunluğunu yansıtır ve bu da temas yüzeyleri arasındaki sürtünmeyle ilgilidir. Sarma açısı çok küçükse kayma meydana gelecektir.

Sarma açısının hesaplanması:

- Açık iletim: α 1 =180°-(d2 -d1 )/a×57.3°

- Çapraz iletim: α 1 =180°-(d2 +d1 )/a×57.3°

- Yarı çapraz iletim: α 1 =180°+d1/a×57.3°

- Düz kayış iletimi için, α sarma açısının genellikle ≥150° olması gerekir

Nerede

- d 1 , d 2 - küçük ve büyük kasnakların çapı (mm);

- a - iki kasnak arasındaki merkez mesafesi (mm).

2) Kemer uzunluğu L.

Düz kayış uzunluğu, düz kayışın iç çevresidir. Pratik uygulamalarda, kayış uzunluğunun hesaplanmasında düz kayışın kasnak üzerindeki gerilimi, sarkma miktarı ve düz kayışın bağlantı uzunluğu da dikkate alınmalıdır.

Kayış uzunluğu L'nin hesaplanması:

- Açık iletim: L=2a+π/2(d1 +d2 )+(d2 -d1 ) 2 /4a

- Çapraz iletim: L=2a+π/2(d 1 +d2 )+(d2 +d1 ) 2 /4a

- Yarı çapraz iletim: L=2a+π/2(d1 +d2 )+(d2 2 +d1 2 )/2a

3) İletim oranı i.

Düz kayış iletim oranı hesaplanırken iletimdeki elastik kayma dikkate alınmaz. Küçük kasnak sarma açısı ve kayış merkez mesafesinin sınırlamaları nedeniyle, düz kayış iletiminin iletim oranı genellikle i≤5'tir.

İletim oranının hesaplanması i:

i12=n1/n2=d2/d1

Nerede

- d1 , d2 - küçük ve büyük kayış kasnaklarının çapı (mm);

- n1 , n2 - küçük ve büyük kayış kasnaklarının dönüş hızı (d/dak).

4) Merkez mesafesi a.

Kayış gerildiğinde iki kasnağın aksları arasındaki mesafeye merkez mesafesi denir.

Merkez mesafesinin hesaplanması a:

Açık iletim için gerçek merkez mesafesi:

a=A+√(A2-B)

Nerede

A=L/4-π(d1 +d2 )/8, B=(d2 -d1 ) 2 /8

3. V kayışlı şanzıman

(1) V kayışlarının yapısı ve standartları

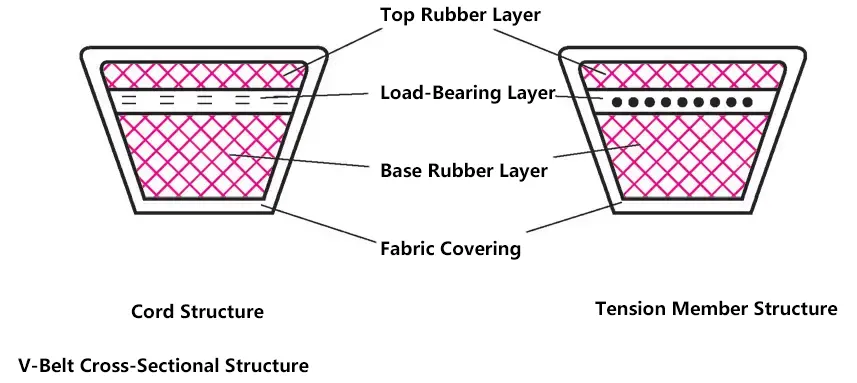

1) V kayışlarının yapısı.

Yaygın olarak kullanılan V-kayışlarının kesit yapısı iki kategoriye ayrılır: kanvas yapı ve kordon yapısı, dört parçadan oluşur: üst kauçuk, yük taşıyan katman, alt kauçuk ve örtü kumaş katmanı. Örtü kumaşı malzemesi, V-kayışının koruyucu tabakası olan kanvastır; üst ve alt kauçuk malzemeler kauçuktur, üst kauçuk gerilebilir ve alt kauçuk sıkıştırılabilir; yük taşıyıcı katman esas olarak çekme kuvvetini taşır.

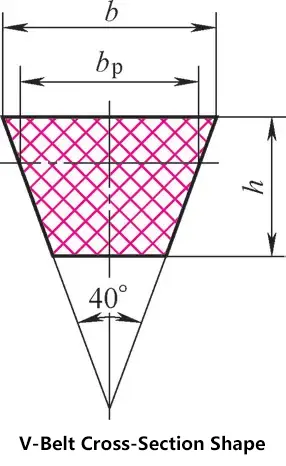

2) V kayışları için standartlar.

V-kayışları standartlaştırılmıştır. Yaygın olarak kullanılan V-kayışları temel olarak normal V-kayışları, dar V-kayışları, geniş V-kayışları ve yarım genişlikli V-kayışlarını içerir ve hepsi de 40°'lik bir kama açısına sahiptir. Düzenli V kayışları en yaygın kullanılanlardır.

GB/T11544-2012 yedi tip normal V-kayışı belirtir: Y, Z, A, B, C, D ve E. Kordon yapısının yalnızca dört türü vardır: Z, A, B ve C.

Normal V-kayışlarının kesit boyutları

| Tip | Hatve genişliği b p /mm | Üst genişlik b/mm | Yükseklik h/mm | Kama açısı α/(°) |

| Y | 5.3 | 6 | 4 | 40 |

| Z | 8.5 | 10 | 6 | 40 |

| A | 11.0 | 13 | 8 | 40 |

| B | 14.0 | 17 | 11 | 40 |

| C | 19.0 | 22 | 14 | 40 |

| D | 27.0 | 32 | 19 | 40 |

| E | 32.0 | 38 | 23 | 40 |

3) Referans uzunluk Ld V kayışlarının.

V-kayışı kesintisiz bir döngü kayışıdır. Belirlenen gerilim altında sabit uzunluk ve genişliği koruyan elyaf katmanına nötr katman denir. Nötr tabaka boyunca ölçülen uzunluğa hatve uzunluğu L denir. d referans uzunluk veya nominal uzunluk olarak da bilinir.

Bir V-kayışının işaretlemesi üç bölümden oluşur: tip, referans uzunluk ve standart numara.

B1560GB/T11544-2012 V-kayışı işareti, referans uzunluğu 1560 mm olan B-tipi bir V-kayışını gösterir.

V-kayışı tipleri ve uzunluk serileri (birim: mm)

| Y | Z | A | B | C | D | E |

| 200 | 405 | 630 | 930 | 1565 | 2740 | 4660 |

| 224 | 475 | 700 | 1000 | 1760 | 3100 | 5040 |

| 250 | 530 | 790 | 1100 | 1950 | 3330 | 5420 |

| 280 | 625 | 890 | 1210 | 2195 | 3730 | 6100 |

| 315 | 700 | 990 | 1370 | 2420 | 4080 | 6850 |

| 355 | 780 | 1100 | 1560 | 2715 | 4620 | 7650 |

| 400 | 920 | 1250 | 1760 | 2880 | 5400 | 9150 |

| 450 | 1080 | 1430 | 1950 | 3080 | 6100 | 12230 |

| 500 | 1330 | 1550 | 2180 | 3520 | 6840 | 13750 |

| 1420 | 1640 | 2300 | 4060 | 7620 | 15280 | |

| 1540 | 1750 | 2500 | 4600 | 9140 | 16800 | |

| 1940 | 2700 | 5380 | 10700 | |||

| 2050 | 2870 | 6100 | 12200 | |||

| 2200 | 3200 | 6815 | 13700 | |||

| 2300 | 3600 | 7600 | 15200 | |||

| 2480 | 4060 | 9100 | ||||

| 2700 | 4430 | 10700 | ||||

| 4820 | ||||||

| 5370 | ||||||

| 6070 |

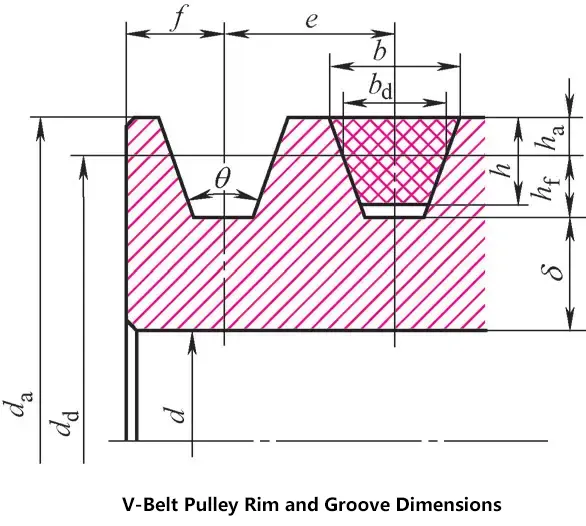

(2) V-kayış kasnaklarının yapısı ve malzemeleri

1) V-kayış kasnaklarının yapısı.

V-kayış kasnaklarının yapısı genellikle bir jant, göbek ve jant tellerinden oluşur. Jant, transmisyon kayışını takmak için kullanılır ve jant üzerinde kayış tipi ve numarasına karşılık gelen oluklar vardır.

V-kayış kasnaklarının üretimi kolay, hafif ve eşit dağılımlı, montaj sırasında hizalanması kolay ve döküm veya kaynak sırasında minimum gerilime sahip olmalıdır.

V-kayışı kasnak kenarı ve oluklarının boyutları (birim: mm)

| Öğe | Sembol | Y | Z | A | B | C | D | |

| Referans genişliği | bd | 5.3 | 8.5 | 11 | 14.0 | 19 | 27.0 | |

| Referans çizgisinin üzerindeki oluk derinliği | hamin | 1.6 | 2.0 | 2.75 | 3.5 | 4.8 | 8.1 | |

| Referans çizgisinin altındaki oluk derinliği | hfmin | 4.7 | 7.0 | 8.7 | 10.8 | 14.3 | 19.9 | |

| Yiv aralığı | ext: e | 8±0.3 | 12±0.3 | 15±0.3 | 19±0.4 | 25.5±0.5 | 37±0.6 | |

| Yiv kenar mesafesi | fmin | 6 | 7 | 9 | 11.5 | 16 | 23 | |

| Minimum jant kalınlığı | δmin | 5 | 7.0 | 6 | 10.8 | 10 | 12 | |

| Fileto yarıçapı | r1 | 0.2~0.5 | ||||||

| Kasnak genişliği | B | B=(z-1)e+2f z-oluk sayısı | ||||||

| Dış çap | da | da=dd+2ha | ||||||

| Yiv açısı θ | 32° | İlgili referans çap dd | ≤60 | - | - | - | - | - |

| 34° | - | ≤80 | ≤118 | ≤190 | ≤315 | - | ||

| 36 | >60 | - | - | - | - | ≤475 | ||

| 38° | - | >80 | >118 | >190 | >315 | >475 | ||

| Limit sapması | ±30′ | |||||||

V-kayış kasnağının yapısı

2) V-kayışı kasnağının malzemesi.

V-kayışı kasnağının malzemesi, V-kayışı kasnağının çapına veya hızına bağlı olarak seçilir.

V-kayış kasnağı malzemesi

| V-kayışı kasnak malzemesi | HT150, HT200 | HT200, çelik kasnak | Çelik levha kaynaklı tip | Plastik kasnak | Alüminyum alaşımlı kasnak |

| Kullanım aralığı | v≤30m/s | v>30m/s | d≥500mm | Düşük hızlı iletim, düşük güçlü iletim, v<15m/s | Yüksek hızlı aktarım |

(3) V-kayışı iletiminin özellikleri ve uygulamaları

Avantajlar: Düzgün iletim, düşük gürültü, titreşimi tamponlayabilir ve emebilir; basit yapı, düşük kurulum hassasiyeti, kolay bakım; aşırı yük durumunda, kayış kasnak üzerinde kayarak güvenlik koruması sağlar. Dezavantajlar: Kayışın esnekliği vardır, elastik kayma mevcuttur, iletim oranı yanlıştır; büyük genel boyutlar, düşük iletim verimliliği.

Uygulama senaryoları: Hassas iletim oranının gerekli olmadığı sorunsuz iletim gerektiren durumlar veya orta ila küçük güç ve daha büyük merkez mesafeleri için.

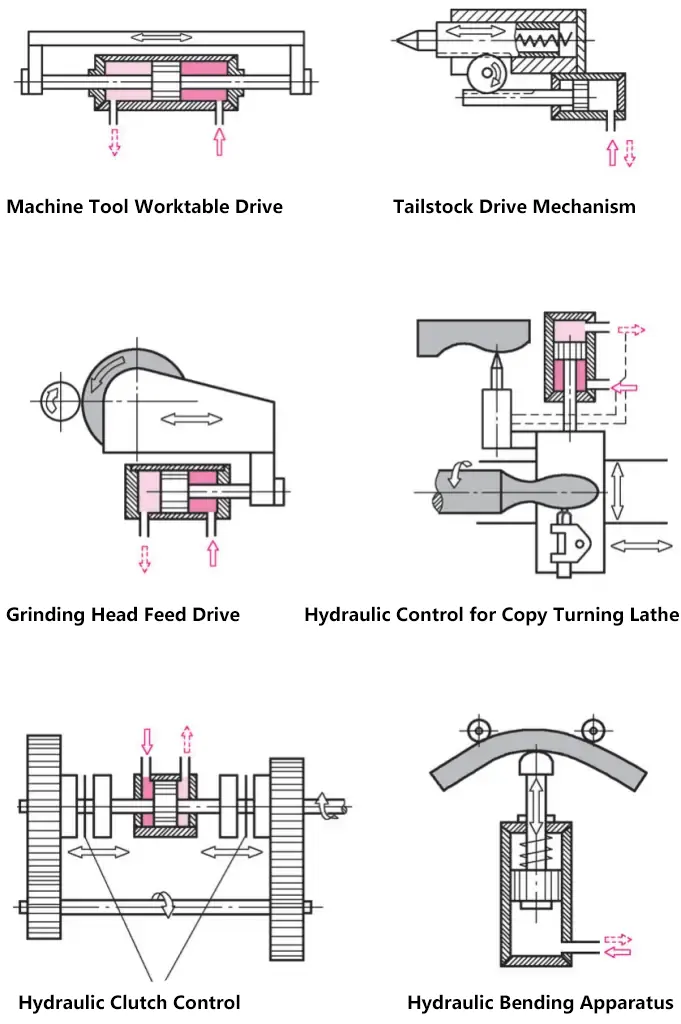

X. Hidrolik ve Pnömatik Şanzıman

1. Hidrolik şanzıman

Hidrolik şanzıman, çalışma ortamı olarak sıvı kullanan, güç iletmek ve kontrol gerçekleştirmek için sıvının basınç enerjisinden yararlanan bir şanzıman türüdür.

(1) Hidrolik transmisyonun özellikleri ve uygulamaları

Avantajlar: Mekanik ve elektrikli şanzımanlarla karşılaştırıldığında, hidrolik şanzıman cihazları kompakt yapıya, yüksek iletim kuvvetine, hassas konumlandırmaya, düzgün harekete, kolay otomasyona, iyi bileşen yağlamasına ve uzun hizmet ömrüne sahiptir.

Dezavantajlar: Nispeten düşük iletim verimliliği, uzun mesafeli iletim için uygun değildir, yüksek veya düşük sıcaklık koşullarında çalışmaya uygun değildir, hidrolik bileşenler için yüksek hassasiyet gereksinimleri, yüksek maliyet vb.

Uygulamalar: Makine endüstrisi, metalurji endüstrisi, petrol endüstrisi, mühendislik inşaatı, gemi yapımı, askeri, havacılık, uzay ve diğer endüstriyel sektörler.

(2) Hidrolik transmisyonun çalışma prensibi ve hidrolik transmisyon sisteminin bileşimi

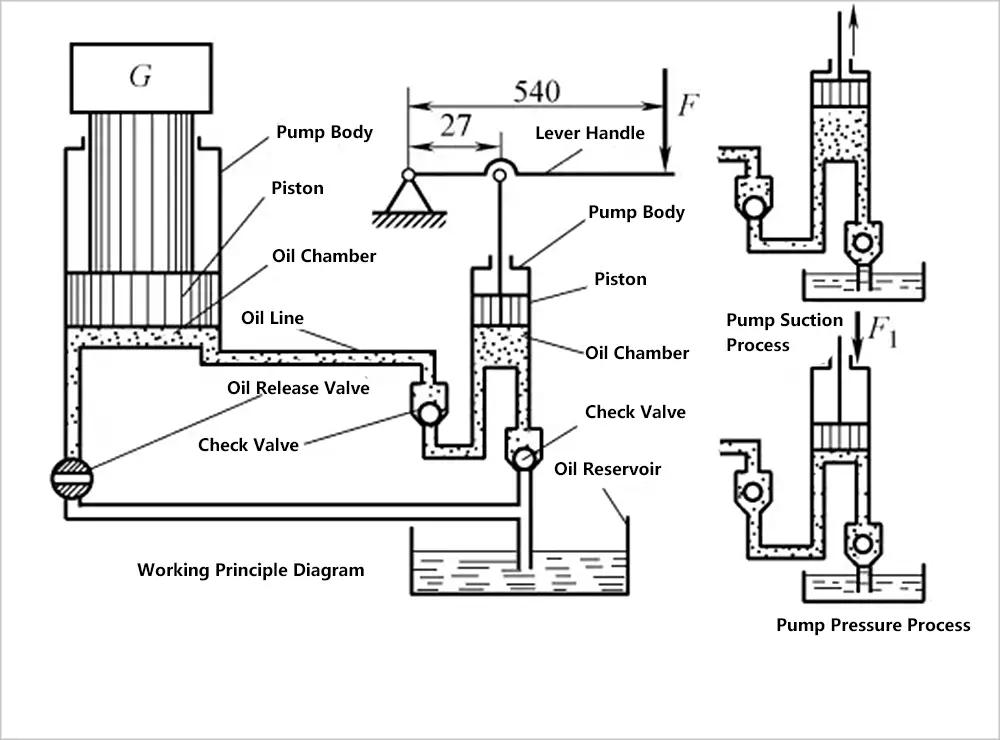

1) Hidrolik şanzımanın çalışma prensibi

Hidrolik sistem, ana taşıyıcının mekanik enerjisini akışkanın basınç enerjisine dönüştürmek için bir hidrolik pompa kullanır. Akışkan basınç enerjisindeki değişiklikler yoluyla enerjiyi iletir. Çeşitli kontrol valfleri ve boru hatlarından geçtikten sonra, akışkan basınç enerjisini mekanik enerjiye dönüştürmek için hidrolik silindirler veya hidrolik motorlar ve diğer hidrolik aktüatörleri kullanır, böylece doğrusal ileri geri hareket ve dönme hareketi elde etmek için çalışma mekanizmasını çalıştırır.

Kullanılan akışkan çalışma ortamı olarak adlandırılır, genellikle mineral yağdır ve mekanik aktarımdaki kayışlar, zincirler ve dişliler gibi aktarım elemanlarına benzer şekilde işlev görür. Hidrolik pompalar akışkan sağlamak ve basınç oluşturmak için, hidrolik silindirler doğrusal hareket elde etmek için ve hidrolik motorlar dönme hareketi elde etmek için kullanılır. Aşağıda bir hidrolik krikonun şematik diyagramı yer almaktadır.

2) Bileşimi hidrolik şanzıman sistemi

Herhangi bir basit ve eksiksiz hidrolik aktarım sistemi aşağıdaki dört parçadan oluşur:

- Güç elemanı (hidrolik pompa). İşlevi, hidrolik sisteme basınçlı yağ sağlamak ve sistemin güç kaynağı olarak hizmet etmektir.

- Çalıştırma elemanı (hidrolik silindir veya motor). İşlevi, basınçlı yağın etkisi altında harici iş yapmaktır.

- Kontrol elemanları. Tahliye valfleri, kısma valfleri, yön valfleri vb. gibi işlevleri, kuvvet, hız ve hareket yönü için çalıştırma elemanlarının gereksinimlerini karşılamak üzere sırasıyla sistemin basıncını, akışını ve yönünü kontrol etmektir.

- Yardımcı elemanlar. Yağ tankları, borular, boru bağlantı parçaları, filtreler, akümülatörler vb.

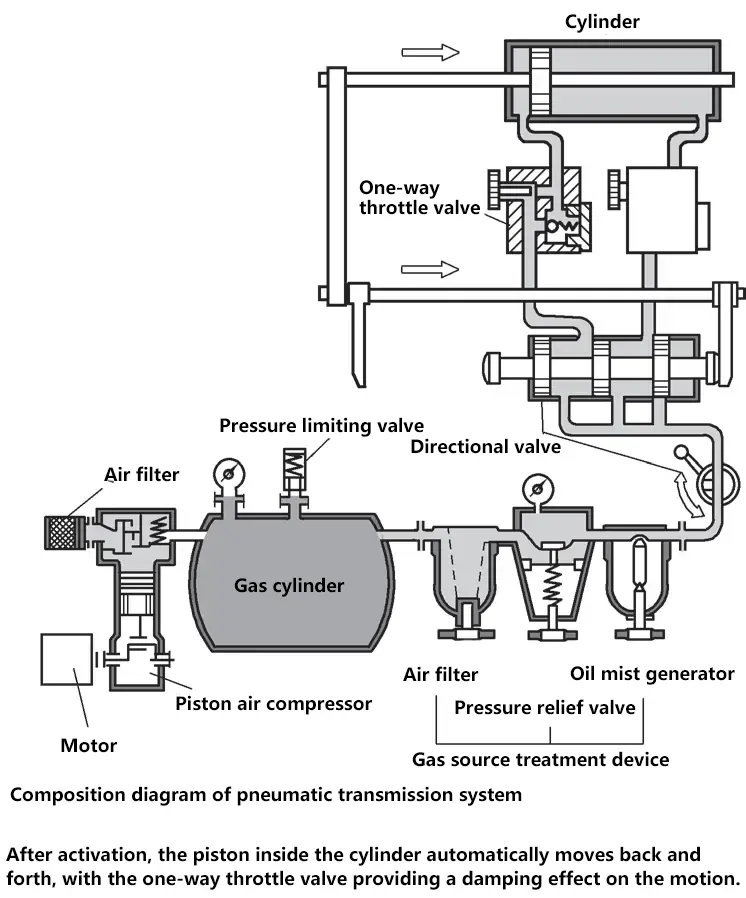

2. Pnömatik şanzıman

Pnömatik iletim, çalışma ortamı olarak basınçlı hava kullanan ve enerji aktarımı için hava basıncından yararlanan bir iletim şeklidir. Bisiklet ve araba lastiği şişirme ve araba boyama gibi üretimde ve günlük hayatta yaygın olarak kullanılmaktadır.

(1) Pnömatik iletim sisteminin temel bileşimi

Bir pnömatik iletim sistemi dört bölümden oluşur: hava kaynağı cihazı, çalıştırma bileşenleri, kontrol bileşenleri ve yardımcı bileşenler.

Pnömatik iletim sisteminin bileşimi

| İsim | Fonksiyon | Örnek |

| Hava kaynağı cihazı | Ana taşıyıcı (elektrik motoru, motor) tarafından sağlanan mekanik enerjiyi gazın basınç enerjisine dönüştürerek çeşitli pnömatik ekipmanlar için enerji sağlar | Hava kompresörü |

| Aktüatör bileşenleri | Gaz basıncı enerjisini mekanik enerjiye dönüştürür ve çalışan parçalara iletir | Çeşitli pnömatik silindirler |

| Kontrol bileşenleri | Aktüatör bileşenlerinin önceden belirlenmiş hareket modelini tamamlamasını sağlamak için basınçlı havanın basıncını, akışını ve akış yönünü ve ayrıca aktüatör bileşenlerinin hareket sırasını kontrol edin | Basınç valfleri, akış valfleri, yön valfleri gibi çeşitli valfler |

| Yardımcı bileşenler | Basınçlı havayı arındırın, yağlayın, sessizleştirin ve bileşenleri bağlayın, güvenilir, istikrarlı ve uzun ömürlü olmasında çok önemli bir rol oynayın pnömatik sistemin çalışması | Çeşitli filtreler, kurutucular, yağlayıcılar, susturucular ve boru bileşenleri |

Pnömatik aktarım sistemi açıldıktan sonra, silindirdeki piston otomatik olarak ileri geri hareket eder ve tek yönlü gaz kelebeği valfi hareket üzerinde sönümleme etkisi sağlar.

(2) Pnömatik iletimin özellikleri

Mekanik, elektrikli ve hidrolik şanzımanla karşılaştırıldığında, pnömatik şanzıman aşağıdaki özelliklere sahiptir.

Avantajlar:

- Çalışma ortamı, enerji tasarrufu sağlayan ve kullanımdan sonra çevreyi kirletmeden atmosfere boşaltılabilen havadır.

- Havanın özellikleri sıcaklıktan daha az etkilenir, yüksek sıcaklıklarda çalışabilir ve yanmaz veya patlamaz.

- Hava iyi akışkanlığa sahiptir, merkezi tedarik ve uzun mesafeli iletim için uygundur.

- Pnömatik şanzıman hızlı hareket, hızlı tepki, pnömatik bileşenlerin yüksek güvenilirliği ve uzun hizmet ömrüne sahiptir.

- Pnömatik iletim cihazları basit yapıya, düşük maliyete sahiptir ve standartlaştırılması, serileştirilmesi ve evrenselleştirilmesi kolaydır.

Dezavantajlar:

- Hava yüksek sıkıştırılabilirliğe sahiptir, bu da sistem hareketinin zayıf kararlılığına neden olur.

- Çalışma basıncı nispeten düşüktür (genellikle 0,3 ~ 1MPa), bu da daha büyük çıkış kuvveti veya tork elde etmeyi zorlaştırır.

- Gürültü nispeten yüksektir, egzoz için susturucu gerektirir.

(3) Pnömatik iletim teknolojisi uygulamaları

1) Malzeme taşıma ekipmanı.

Sıkıştırma, taşıma, konumlandırma, yönlendirme ve malzeme akışı dağıtımı gibi.

2) Genel uygulamalar.

Paketleme, doldurma, ölçme, kilitleme, mil sürme, malzeme taşıma, parça yönlendirme, parça ayırma, bileşen istifleme, bileşen damgalama veya kalıplama işaretleme ve kapı kontrolü gibi.

3) Malzeme işleme.

Delme, tornalama, frezeleme, testere ile kesme, taşlama ve finisaj gibi.

Aşağıdaki şekilde otomatik kargo yükleme ve boşaltma ve pnömatik manipülatörler için kullanılan bir pnömatik iletim sistemi örneği gösterilmektedir.