I. Manuel Metal Ark Kaynağı

Manuel metal ark kaynağı, elektrodun kaynak için manuel olarak çalıştırıldığı bir ark kaynağı yöntemidir. Çeşitli ark kaynağı yöntemleri arasında en erken geliştirilen ve halen en yaygın olarak kullanılan kaynak yöntemidir.

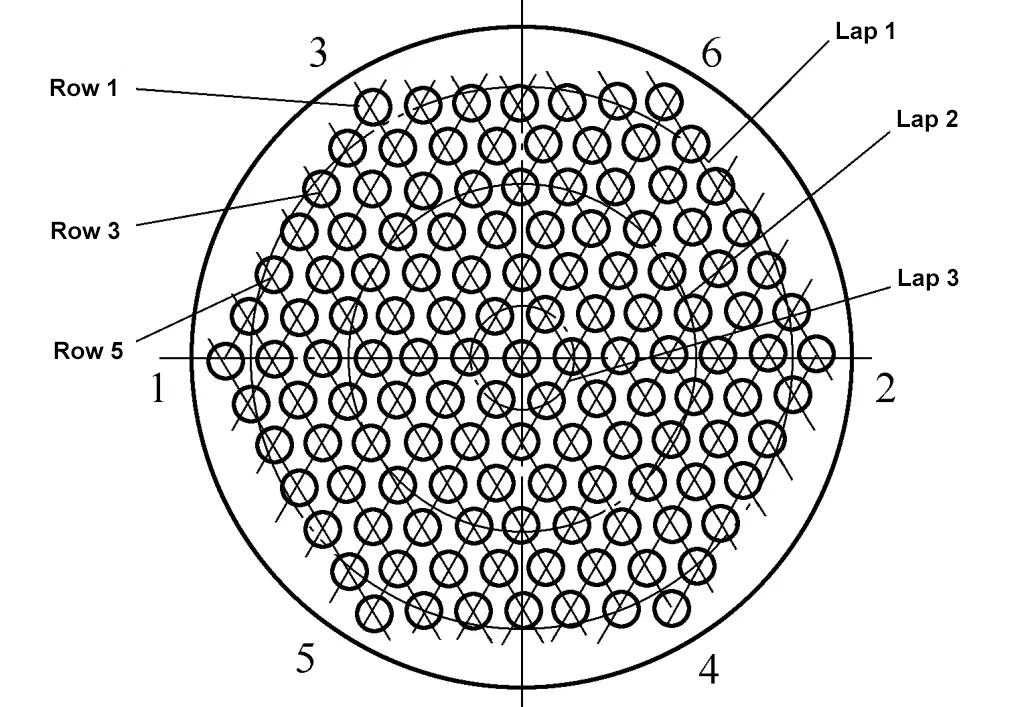

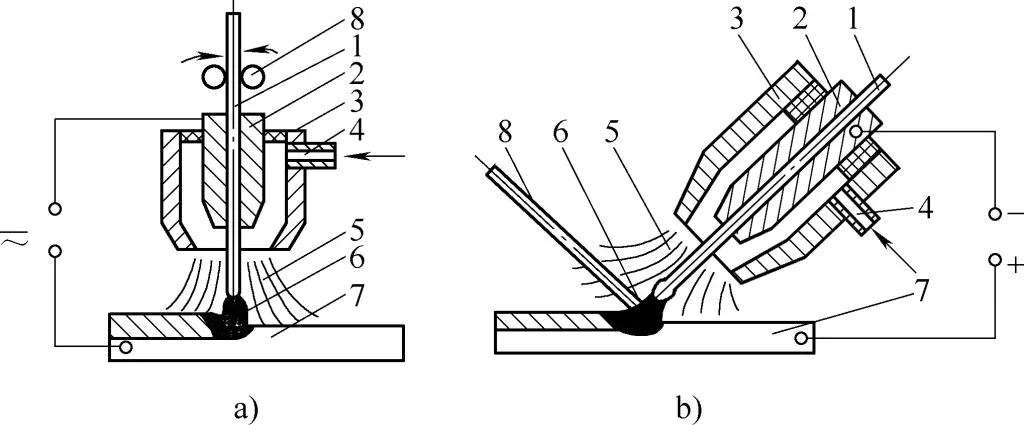

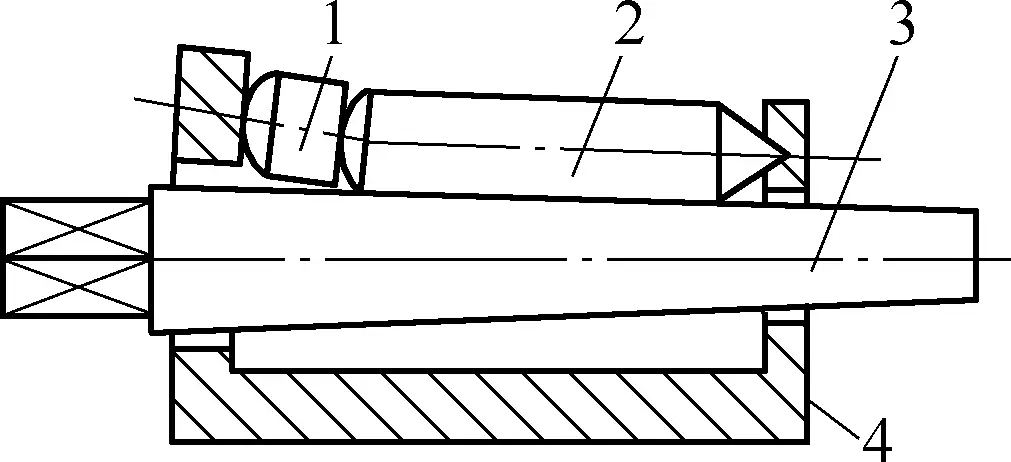

Manuel metal ark kaynağı, dış eritken ile kaplanmış elektrot ile iş parçası arasında oluşan ark ısısı ile metalin ısıtılması ve eritilmesi ile elde edilir. Şekil 1'de manuel metal ark kaynağının kaynak işlemi gösterilmektedir. Kaynaktan önce, elektrot tutucu 3 ve iş parçası 1, kaynak makinesinin 4 çıkış terminalinin iki kutbuna bağlanır ve elektrot 2, elektrot tutucu 3 ile sıkıştırılır.

1-İş parçası

2-Elektrot

3-Elektrot Tutucu

4-Kaynak Makinesi

5-Kaynak Arkı

6-Molten Havuz

7-Kaynak Dikişi

Kaynak sırasında, kaynak arkı 5 elektrot ve iş parçası arasında tutuşturulur. Ark tarafından üretilen yüksek sıcaklık (6000 ila 7000°C), elektrotun ana malzemesini ve kaynak yapılan parçadaki iş parçasını (erime noktası genellikle 1500°C civarında olan) eriterek bir erimiş havuz 6 oluşturur. Elektrot kaynak yönü boyunca hareket ettikçe, bir önceki erimiş havuzun sıvı metali soğuyup katılaşarak bir kaynak dikişi 7 oluştururken ve böylece iş parçalarını birleştirirken sürekli olarak yeni erimiş havuzlar oluşur.

Manuel metal ark kaynağı, yüksek ark sıcaklığı, konsantre ısı, basit ekipman, rahat ve esnek çalışma ve çeşitli koşullar altında kaynağa uyarlanabilirlik gibi özelliklere sahiptir. Kaynak üretiminde yaygın olarak kullanılan bir yöntemdir ve karbon çeliği, alaşımlı çelik, paslanmaz çelik, ısıya dayanıklı çelik, yüksek mukavemetli çelik, dökme demir ve diğer metal malzemelerin farklı kalınlık ve pozisyonlarının kaynağında yaygın olarak uygulanır. Bakır alaşımları ve nikel alaşımlarının kaynağında da kullanılabilir.

Manuel metal ark kaynağının dezavantajları düşük üretim verimliliği, yüksek iş gücü yoğunluğu ve kaynak kalitesinin operatörün beceri seviyesine bağlı olmasıdır.

1. İşleme Ekipman ve Araçları

Manuel metal ark kaynağı için işleme ekipmanı, kaynak güç kaynakları ve kaynak aletlerinden oluşur.

(1) Kaynak Güç Kaynağı

Manuel metal ark kaynağı için yaygın olarak kullanılan kaynak güç kaynakları (genellikle kaynak makineleri olarak bilinir) temel olarak AC ark kaynağı transformatörlerini ve ark kaynağı redresörlerini içerir.

1) Ark Kaynağı Doğrultucu

Ark kaynağı doğrultucusu bir tür DC kaynak makinesidir. AC gücü, dönüştürme ve düzeltme yoluyla DC gücüne dönüştürülür. Üç tip ark kaynağı doğrultucusu vardır: silikon ark kaynağı doğrultucuları, tristör ark kaynağı doğrultucuları ve transistör ark kaynağı doğrultucuları.

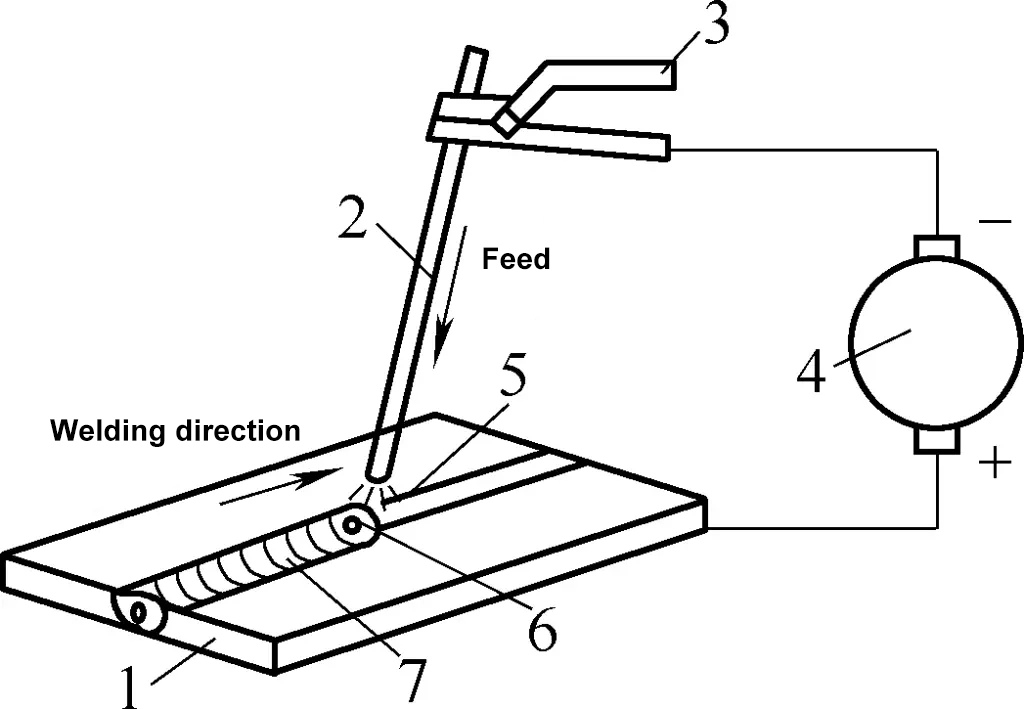

Tristörlü ark kaynak redresörlerinin düşük gürültü, düşük yüksüz kayıp, küçük boyut, hafiflik, düşük maliyet, yüksek güç faktörü, enerji tasarrufu, iyi düzenleme performansı ve otomasyon kolaylığı gibi avantajları nedeniyle giderek daha fazla kullanılmaktadır. Şekil 2, ZX5-400 tipi tristörlü ark kaynağı doğrultucusunun görünümünü göstermektedir. Bu doğrultucunun nominal kaynak akımı 400A'dir.

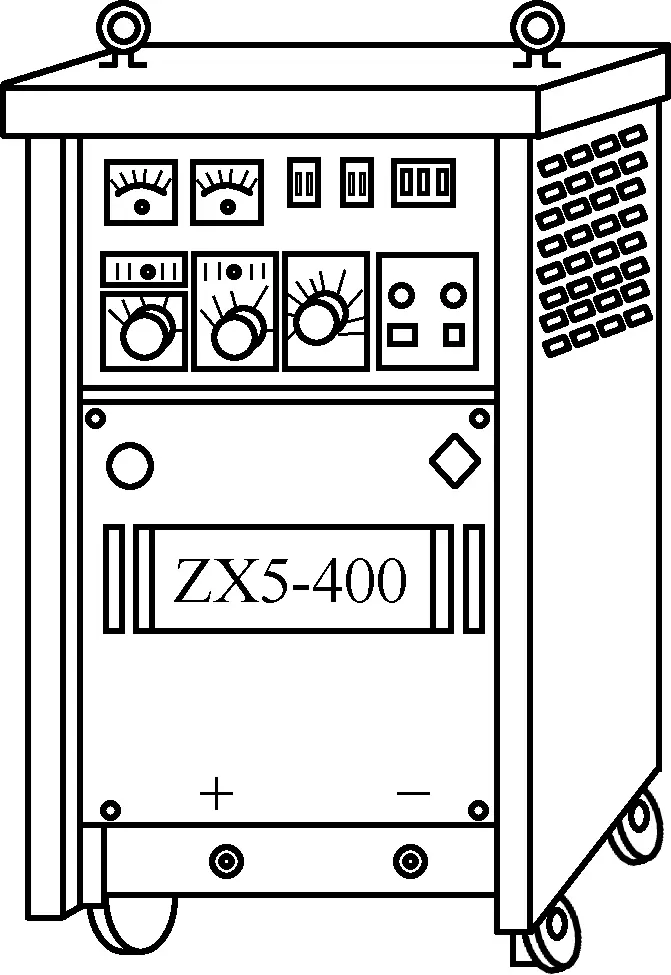

2) AC Ark Kaynak Transformatörü

AC ark kaynak transformatörünün kaynak akımı çıkışı AC'dir. Basit yapı, kolay üretim, düşük maliyet, güvenilir kullanım ve kolay bakım gibi avantajlara sahiptir ve bu da yaygın olarak kullanılmasını sağlar. En yaygın olarak kullanılan kaynak eki̇pmanlari Düşük karbonlu çelik iş parçalarının kaynağı için. Şekil 3, AC ark kaynağı transformatörünün görünümünü göstermektedir.

1-Kaynak Kablo Bağlantı Vidası

2-Terminal (Kaba Akım Ayarı)

3-Ayar Kolu (İnce Akım Ayarı)

4-Topraklama Vidası

(2) Kaynak Aletleri

Manuel metal ark kaynağı için gerekli kaynak aletleri ve aksesuarları arasında kaynak kabloları, elektrot tutucular, maskeler, kaynak eldivenleri ve yalıtımlı ayakkabılar, ekran panelleri, tel fırçalar, cüruf çekiçleri vb. bulunur.

1) Kaynak Kablosu

Kaynak kablosu, kaynak akımını iletmek için elektrot tutucuyu ve iş parçasını kaynak güç kaynağına bağlamak için kullanılır. Kablo iyi bir yalıtım katmanına sahip olmalıdır ve açıkta kalan tellere izin verilmez. Dış kılıf hasar görmüşse, kısa devreleri ve elektrik çarpması kazalarını önlemek için yalıtım bandı ile sarılmalıdır.

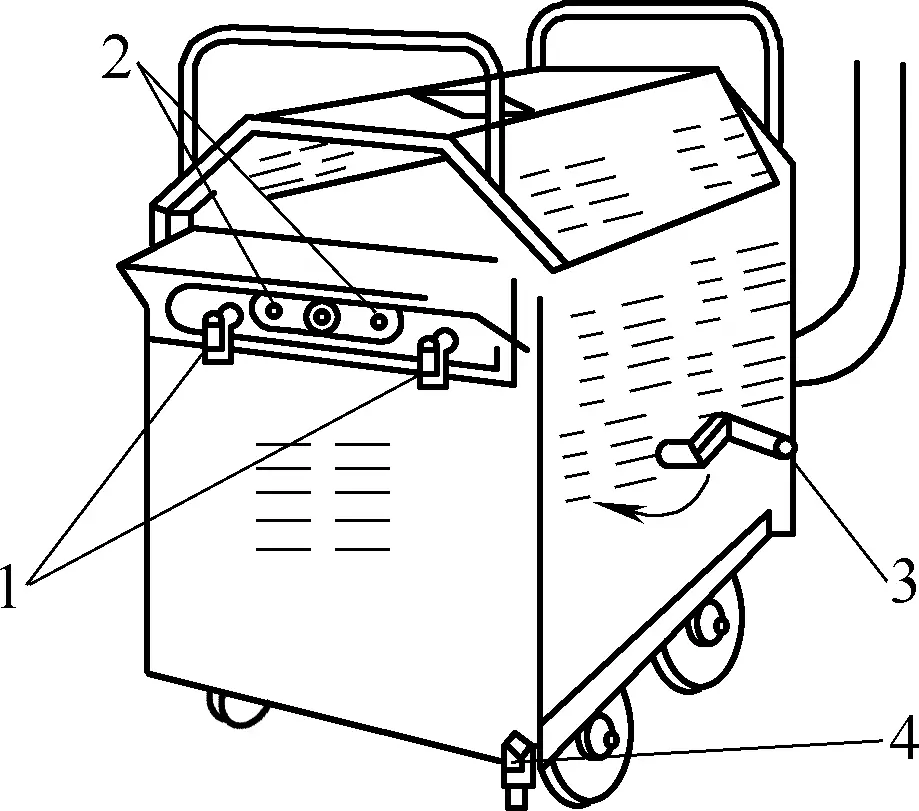

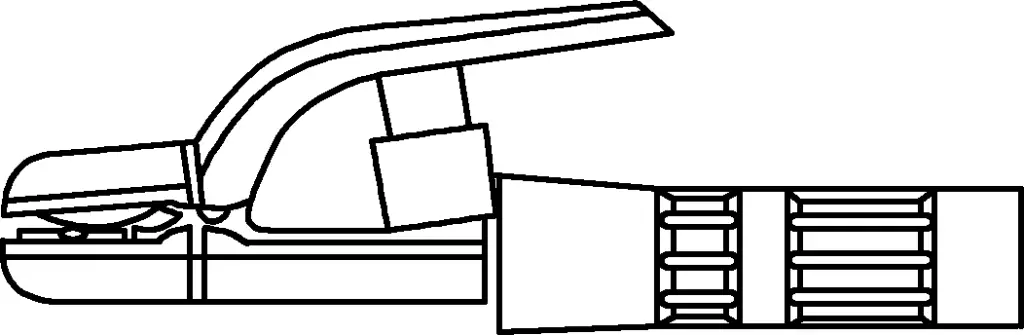

2) Elektrot Tutucu

Elektrot tutucu, elektrodu tutmak ve kaynak için akım iletmek amacıyla kullanılan bir alettir. Görünüşü Şekil 4'te gösterilmiştir. Elektrot tutucu iyi iletkenliğe, yalıtıma ve ısı direncine sahip olmalı ve elektrodu hızlı ve güvenli bir şekilde tutup bırakabilmeli, hafif ve kullanımı esnek olmalıdır.

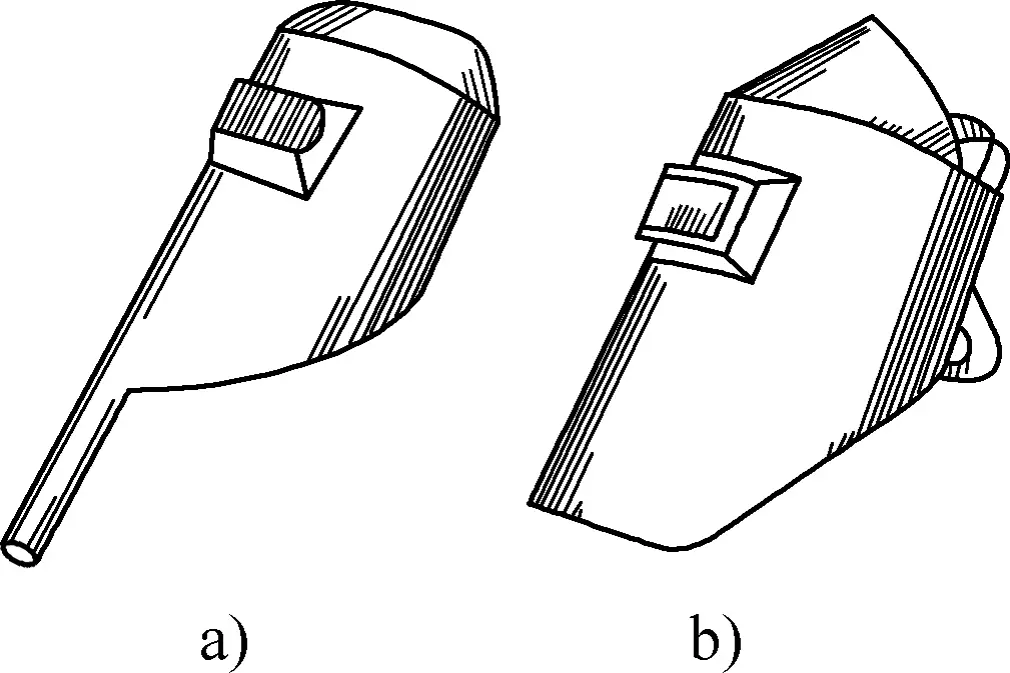

3) Maske

Şekil 5'te gösterildiği gibi iki tip maske vardır: kask tipi ve el tipi.

a) El Tipi

b) Kask Tipi

Maskenin işlevi, operatörün yüzünü ve gözlerini yoğun ark ışığından korumak ve sıçrayan erimiş cürufu engellemektir. Operatör, maske üzerindeki çıkarılabilir koruyucu mercek aracılığıyla kaynak işlemini gözlemleyebilir. Koruyucu lensin rengi koyudan açığa değişir ve kaynak erimiş havuzunu net bir şekilde görecek şekilde seçilmelidir.

4) Kaynak Eldivenleri ve Yalıtımlı Ayakkabılar

Eldivenler ve yalıtımlı ayakkabılar kişisel koruyucu ekipmanlardır. Eldivenler uzun kolludur ve kol uzunluğu dirsek hareketini engellememelidir. Yalıtımlı ayakkabılar, yalıtım ve ısı direnci sağlayan kalın tabanlar ve yüksek üst kısımlar gerektirir. Kaynakçılar tarafından kullanılan eldivenler ve yalıtımlı ayakkabılar ark yanıklarını ve sıçrayan erimiş cüruf yaralanmalarını ve elektrik çarpmasını etkili bir şekilde önlemelidir.

5) Ekran Paneli

Ekran paneli iki amaca hizmet eder: biri çalışma alanını dışarıdan veya diğer operatörlerden ayırmak, ark ışığının ve sıçramaların başkalarını yaralamasını veya yangına neden olmasını önlemek; diğeri ise rüzgarın ark dengesizliğine neden olmasını önlemektir. Ekran paneli yerel koşullara göre çeşitli şekillerde yapılabilir.

6) Tel Fırça

Tel fırça, kaynak alanındaki pas, kireç ve kiri temizlemek için kullanılır.

7) Çekiç, Keski, Cüruf Çekici

Bunlar kaynak cürufunu çıkarmak için kullanılan yardımcı aletlerdir. Cüruf çekicinin çekiç kafası genellikle gerçek ihtiyaçlara göre konik bir şekle ve düz bir keski şekline taşlanır.

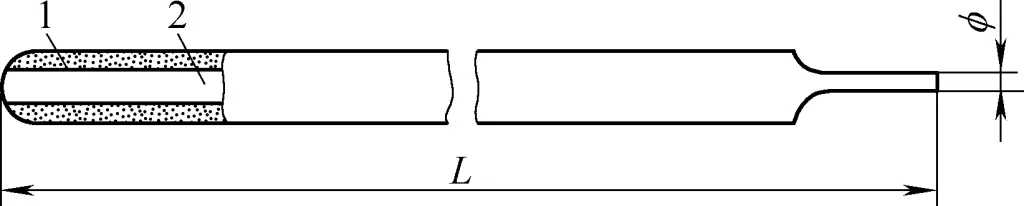

(3) Kaynak Çubuğu

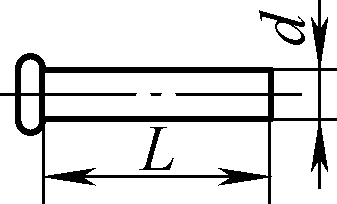

A kaynak çubuğu ark kaynağı için kullanılan eritken ile kaplanmış bir sarf elektrodudur. İki parçadan oluşur: flux kaplama ve çekirdek tel. Kaynak çubuğunun çapı ve uzunluğu, çekirdek telin çapını ve uzunluğunu ifade eder. Yaygın d çapları arasında 1,6 mm, 2,0 mm, 2,5 mm, 3,2 mm, 4,0 mm, 5,0 mm ve 8,0 mm bulunur ve uzunlukları Şekil 6'da gösterildiği gibi 200 ila 550 mm arasında değişir.

1-Flux Kaplama

2 Çekirdekli Tel

Özlü tel, kaynak çubuğunun eritken kaplama ile kaplanmış metal çekirdeğidir. Uygulamaya bağlı olarak, çekirdek tel çelik telden, demir dışı metal telden veya döküm telden yapılabilir. Çekirdek tel iki amaca hizmet eder: akımı iletmek ve bir ark oluşturmak için bir elektrot olarak ve bir kaynak dikişi oluşturmak için ana metalle (kaynak metali) kaynaşan bir dolgu malzemesi olarak.

Çelik çekirdek teller için malzemeler arasında karbon yapısal çelik, alaşımlı yapısal çelik ve paslanmaz çelik bulunur. Çekirdek telin kalitesi "H" ön eki ve ardından H08 (karbon çelik çekirdek tel), H08Mn2Si (alaşımlı yapısal çelik çekirdek tel) ve H00Cr19Ni9 (paslanmaz çelik çekirdek tel) gibi çelik kalitelerine benzer bir tanımlama ile gösterilir.

Çekirdek telin yüzeyine kaplanan etkili bileşenlere kaplama olarak da bilinen flux kaplama denir. Bir kaynak çubuğunun flux kaplaması, mineral tozu, ferroalyaj tozu, organik maddeler ve belirli bir oranda karıştırılmış kimyasal ürünler gibi hammaddelerden yapılmış, çekirdek telin yüzeyine preslenmiş bir kaplama tabakasıdır.

Kaynak çubuklarının birçok türü ve derecesi vardır. Kaynak çubuğu eridikten sonra oluşan cürufun kimyasal özelliklerine göre, kaynak çubukları iki kategoriye ayrılabilir: asidik kaynak çubukları (sıradan kaynak çubukları) ve bazik kaynak çubukları (düşük hidrojenli kaynak çubukları). Cüruftaki asidik oksitler (silikon dioksit, titanyum dioksit vb.) bazik oksitlerden (kalsiyum oksit vb.) daha fazla olduğunda, kaynak çubuğu asidik kaynak çubuğu olarak adlandırılır; aksi takdirde bazik kaynak çubuğu olarak adlandırılır.

Çelik kaynak çubukları için, titanyum oksit, titanyum-kalsiyum, ilmenit, demir oksit ve selüloz gibi eritken türlerine sahip olanlar asidik kaynak çubukları olarak sınıflandırılırken, düşük hidrojenli sodyum veya düşük hidrojenli potasyum gibi eritken türlerine sahip olanlar bazik kaynak çubukları olarak sınıflandırılır. Kaynak sırasında bu kaynak çubuklarının eritkeni tarafından üretilen koruyucu gaz çok az hidrojen içerdiğinden, düşük hidrojenli kaynak çubukları olarak da bilinirler.

2. Kaynak Parametrelerinin Seçimi

Ark kaynağı için kaynak parametreleri temel olarak kaynak çubuğunun çapı ve derecesi, kaynak akımı, akımın türü ve polaritesi, ark voltajı, kaynak hızı ve katman sayısı ile ilgilidir. Kaynak parametrelerinin kaynak verimliliği ve kalitesi üzerinde önemli bir etkisi vardır, bu nedenle doğru seçilmeleri gerekir.

Ancak, farklı özel koşullar nedeniyle (kaynaklı yapının malzemesi, iş parçası montajının kalitesi, kaynakçının çalışma alışkanlıkları vb. gibi), aynı iş parçası için farklı kaynak parametreleri seçilebilir. Bu nedenle, kaynak parametrelerinin seçilme ilkelerine yalnızca kısa bir giriş yapılabilir.

(1) Kaynak Çubuğu Çapı Seçimi

Kaynak çubuğu çapının seçimi esas olarak kaynak yapılacak iş parçasının kalınlığına bağlıdır. Ayrıca, birleştirme şekli, kaynak konumu ve kaynak seviyesi de dikkate alınmalıdır. İş parçası ne kadar kalınsa, gerekli kaynak boyutu o kadar büyük olur ve seçilen kaynak çubuğunun çapı da o kadar büyük olur. Tablo 1'de listelenen veriler referans olarak kullanılabilir.

Tablo 1 Kaynak Çubuğu Çapı Seçimi

| Kaynak Yapılacak İş Parçasının Kalınlığı/mm | ≤1.5 | 2 | 3 | 4~7 | 8~12 | ≥13 |

| Kaynak Çubuğu Çapı/mm | 1.6 | 1.6~2 | 2.5~3.2 | 3.2~4 | 4~5 | 4~5.8 |

Kalın plakaların çok katmanlı kaynağında, alt katman kaynağı için seçilen kaynak çubuğunun çapı genellikle 4 mm'yi geçmemelidir ve sonraki katmanlar için daha büyük çaplı kaynak çubukları uygun şekilde seçilebilir.

Köşe ve bindirme bağlantıları için, alın bağlantılarına kıyasla daha büyük çaplı kaynak çubukları seçilebilir. Dikey, yatay ve baş üstü kaynaklarda, kaynak havuzunun çok büyük olmasını, erimiş metalin aşağı akmasına ve kaynak oluşumunun bozulmasına neden olmasını önlemek için kaynak çubuğu genellikle 4 mm'yi geçmemelidir.

(2) Kaynak Akımının Seçimi

Kaynak akımının seçimi esas olarak kaynak çubuğunun çapına bağlıdır. Kaynak akımı çok büyükse, kaynak çubuğunun direnç ısısı çubuğun kırmızıya dönmesine, akının bozulmasına ve hatta büyük parçaların otomatik olarak düşmesine ve koruyucu işlevini kaybetmesine neden olur. Çekirdek tel çok hızlı eriyerek kaynak kalitesini düşürecektir; kaynak akımı çok küçükse ark kararsız olacaktır.

Bu nedenle, belirli bir kaynak çubuğu çapı için uygun bir akım kullanım aralığı vardır. Tablo 2, çeşitli çaplardaki asidik karbon çeliği kaynak çubukları için uygun akım kullanım aralığını listelemektedir.

Tablo 2 Asidik Karbon Çelik Kaynak Çubuklarının Mevcut Kullanımı için Referans

| Kaynak Çubuğu Çapı/mm | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 | 5.8 |

| Kaynak Akımı/A | 25~40 | 40~70 | 70~90 | 90~130 | 160~210 | 220~270 | 260~310 |

Bazik kaynak çubukları kullanılırken, seçilen kaynak akımı aynı çaptaki asidik kaynak çubuklarından yaklaşık 10% daha küçük olmalıdır.

Genel yapısal çelik kaynak çubukları kullanılırken, kaynak akımı I ile kaynak çubuğu çapı d arasındaki ilişki başlangıçta aşağıdaki ampirik formül kullanılarak seçilebilir ve daha sonra üretimdeki gerçek kaynak durumuna göre ayarlanabilir:

I=Kd

Formülde

- I - Kaynak Akımı (A);

- d - Kaynak Çubuğu Çapı (mm);

- K - Kaynak çubuğu çapı ile ilgili katsayı, bkz. Tablo 3.

Tablo 3 Farklı Kaynak Çubuğu Çapları için K Değerleri

| d/mm | 1.6 | 2~2.5 | 3.2 | 4~6 |

| K | 15~25 | 20~30 | 30~40 | 40~50 |

Buna ek olarak, kaynak akımı boyutunun seçiminde iş parçasının kalınlığı, birleştirme şekli, kaynak pozisyonu ve sahadaki kullanım koşulları da kapsamlı bir şekilde dikkate alınmalıdır. Büyük iş parçası kalınlığı, iç köşe kaynakları, düşük ortam sıcaklığı ve hızlı ısı dağılımı durumlarında, akımın üst sınırı seçilebilir; iş parçası kalınlığı büyük değilse ve dikey, yatay ve baş üstü kaynak pozisyonlarında, kaynak akımı uygun şekilde azaltılmalıdır.

Uygulamada, akım seçimi kaynakçının deneyimine dayanır ve akımın uygunluğu aşağıdaki yönlerden değerlendirilebilir:

1) Sıçramayı gözlemleyin.

Akım çok büyük olduğunda, ark kuvveti güçlüdür ve kaynak sırasında yüksek çatlama sesleri ile kaynak havuzundan sıçrayan büyük erimiş metal parçacıkları görülebilir; akım çok küçük olduğunda, ark kuvveti zayıftır ve erimiş metal ve cüruf kolayca ayrılmaz.

2) Kaynak oluşumunu gözlemleyin.

Akım çok büyük olduğunda, kaynak düşüktür, derin nüfuziyetlidir ve her iki tarafta da alttan kesme oluşması muhtemeldir; akım çok küçük olduğunda, kaynak dar ve yüksektir ve her iki tarafta ana metal ile kaynaşma zayıftır.

3) Kaynak çubuğunun durumunu gözlemleyin.

Akım çok büyük olduğunda, çubuğun yarısından fazlasını kaynakladıktan sonra, kalan çubuk kırmızıya dönecek ve akı düşecektir; akım çok küçük olduğunda, ark kararsızdır ve çubuğun iş parçasına yapışması muhtemeldir; akım uygun olduğunda, kaynak sonrası kalan çubuk koyu kırmızıdır.

Kazanlar ve basınçlı kaplar gibi önemli kaynak yapıları, kullanılacak kaynak prosesi ve ilgili proses parametreleri belirlenmeden önce kaynak prosedürü kalifikasyonu yoluyla test edilmeli ve kalifiye edilmelidir.

(3) Ark Gerilimi ve Kaynak Hızı Seçimi

Ark kaynağında, ark gerilimi ve kaynak hızı genellikle kaynakçı tarafından belirli koşullara göre esnek bir şekilde kontrol edilir. Prensip, nüfuziyetin sağlanması ve kaynağın gerekli şekil ve boyuta sahip olmasıdır.

Ark voltajı esas olarak genellikle 1 ila 4 mm arasında kontrol edilen ark uzunluğu L tarafından belirlenir [L = (0,5 ila 1)d ampirik formülü ile belirlenebilir, burada d mm cinsinden kaynak çubuğu çapıdır] ve karşılık gelen ark voltajı 16 ila 25V arasındadır. Ark çok uzunsa, sallanmaya, artan sıçramaya ve gözeneklilik, alttan kesme ve füzyon eksikliği gibi kusurlara eğilimlidir.

Kaynak işlemi sırasında mümkün olduğunca kısa ark kaynağı kullanmaya çalışın. Dikey ve baş üstü kaynakta ark boyu düz kaynağa göre daha kısa olmalıdır. Bazik elektrotlar için ark uzunluğu, ark stabilitesini kolaylaştırmak ve poroziteyi önlemek için asidik elektrotlardan daha kısa olmalıdır.

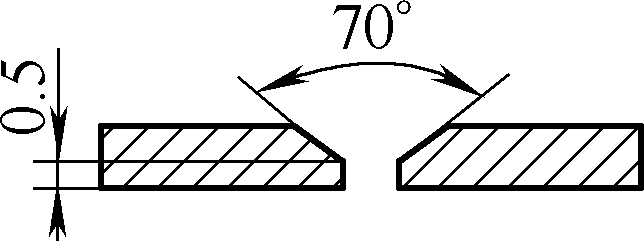

3. Kaynaklı bağlantıların oluk tipleri

Kaynaklı bir bağlantı, aşağıdakilerle bağlanan bir bağlantıdır kaynak yöntemleri̇Bir kaynak, bir füzyon bölgesi ve bir ısıdan etkilenen bölgeden oluşur. Farklı kaynaklı bağlantıların farklı oluk tipleri vardır. Kaynaklı bir bağlantının oluk tipi temel olarak üç unsurdan oluşur: boşluk, oluk açısı ve küt kenar yüksekliği. Kaynak oluğu seçimi, farklı malzeme kalınlıklarına ve farklı kaynak bağlantı formlarına göre değişir.

(1) Kaynaklı bağlantı şekilleri

Çelik yapı kaynağında, kaynak kalınlığı, yapısal şekil ve kullanım koşullarındaki farklılıklar nedeniyle, birleştirme formları ve oluk tipleri de farklılık gösterir. Kaynaklı bağlantı formları dört tipe ayrılabilir: alın bağlantıları, köşe bağlantıları, T bağlantıları ve bindirme bağlantıları.

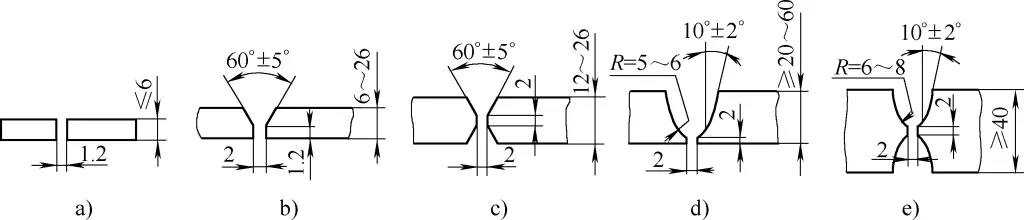

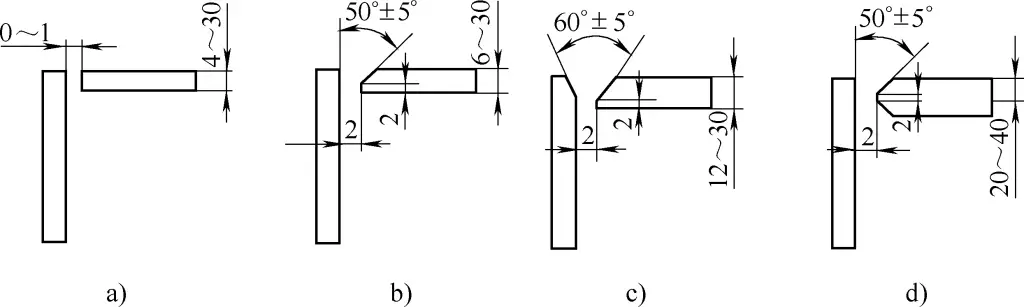

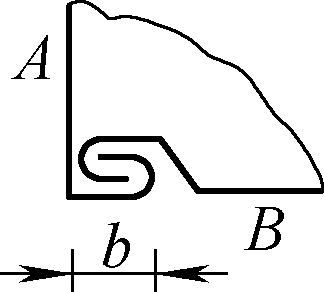

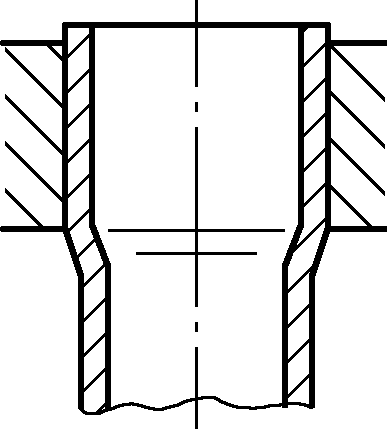

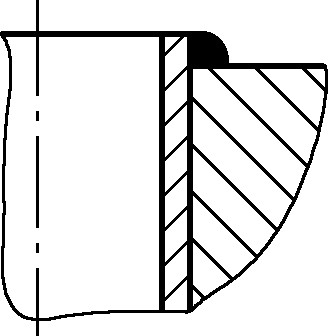

1) Alın eklemi

Alın bağlantısı, aynı düzlemdeki iki iş parçasının birbirine kaynaklanmasıyla oluşan bağlantıdır. Kaynaklı yapılarda en yaygın kullanılan birleştirme şeklidir. Kaynak parçasının kalınlığına ve oluğun hazırlanmasına bağlı olarak, alın bağlantıları genellikle beş tipe ayrılabilir: Şekil 7'de gösterildiği gibi oluksuz, V-oluklu, X-oluklu, tek U-oluklu ve çift U-oluklu.

a) Oluk yok

b) V-oluk

c) X-oluk

d) Tek U-oluk

e) Çift U-oluk

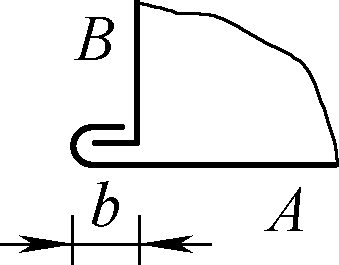

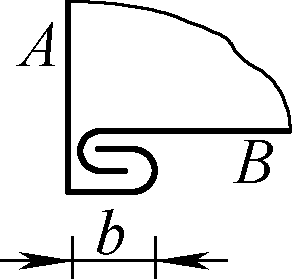

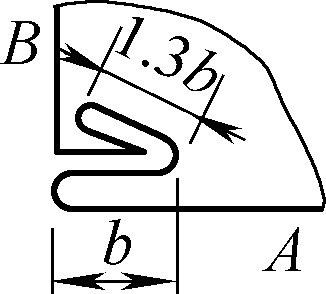

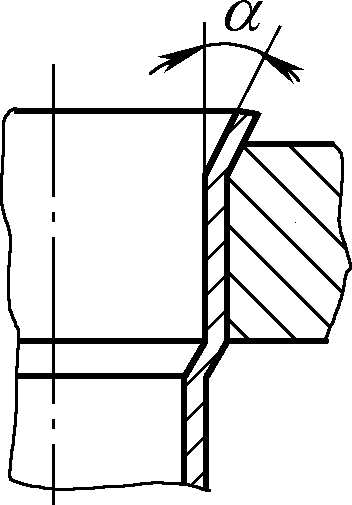

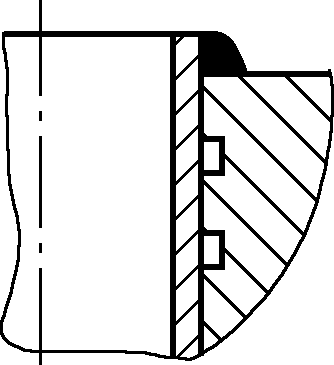

2) Köşe bağlantısı

Köşe bağlantısı, iki iş parçasının uç yüzeylerinin 30°'den büyük ve 135°'den küçük bir açı oluşturduğu bir bağlantıdır. Kaynak parçasının kalınlığına ve oluğun hazırlanmasına bağlı olarak köşe bağlantıları dört tipe ayrılabilir: Şekil 8'de gösterildiği gibi oluksuz, tek taraflı V-oluklu, V-oluklu ve K-oluklu.

a) Oluk yok

b) Tek taraflı V-oluk

c) V-oluk

d) K-oluk

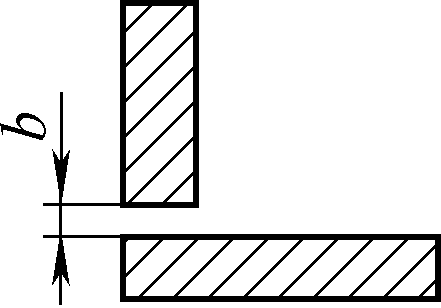

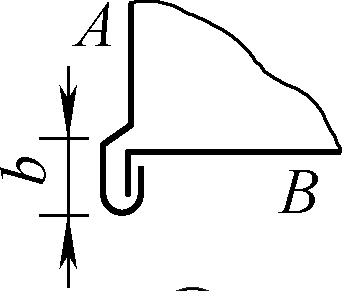

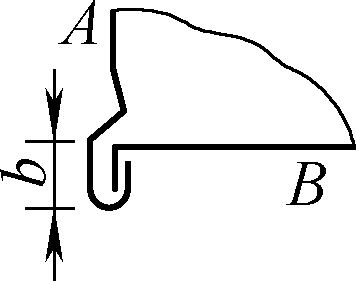

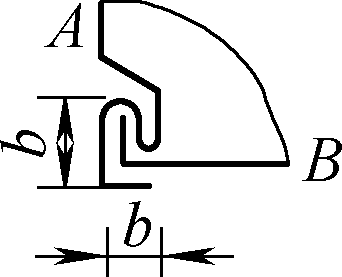

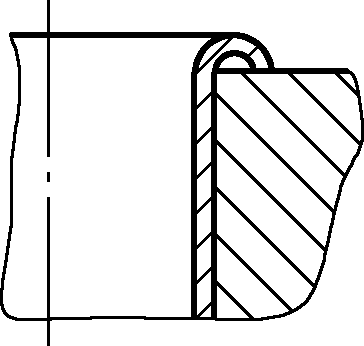

3) T-eklem

T bağlantıları (eğik T bağlantıları, üçlü bağlantılar ve çapraz bağlantılar dahil), dik veya açılı iş parçalarının (iki veya üç plaka) köşe kaynakları kullanılarak bağlandığı bağlantılardır. Çeşitli yönlerdeki kuvvetlere ve momentlere dayanabilen tipik bir ark kaynağı bağlantısıdır.

Bu bağlantı şekli yaygın olarak kullanılmaktadır ve tekne yapılarındaki kaynakların yaklaşık 70%'si bu bağlantı şeklini kullanmaktadır. Kaynak parçasının kalınlığına ve oluğun hazırlanmasına bağlı olarak, T-birleştirmeler dört tipe ayrılabilir: Şekil 9'da gösterildiği gibi oluksuz, tek taraflı V-oluklu, K-oluklu ve çift U-oluklu.

a) Oluk yok

b) Tek taraflı V-oluk

c) K-oluk

d) Çift U-oluk

Genel bağlantı kaynağı olarak bir T-ek yeri kullanıldığında ve çelik levha kalınlığı 2-30 mm olduğunda, oluk gerekmez. T-eklem kaynağının yük taşıması gerekiyorsa, tam nüfuziyet ve bağlantı mukavemeti sağlamak için çelik levha kalınlığına ve yapısal mukavemet gereksinimlerine göre uygun bir oluk hazırlanmalıdır.

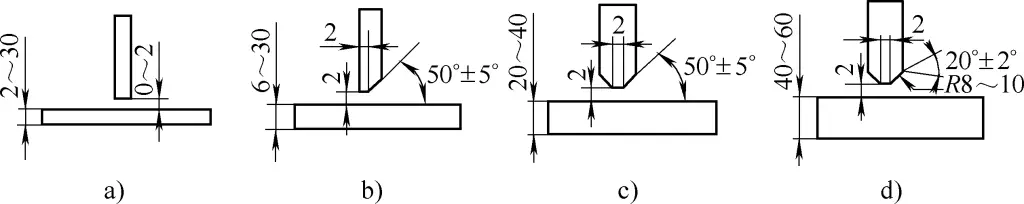

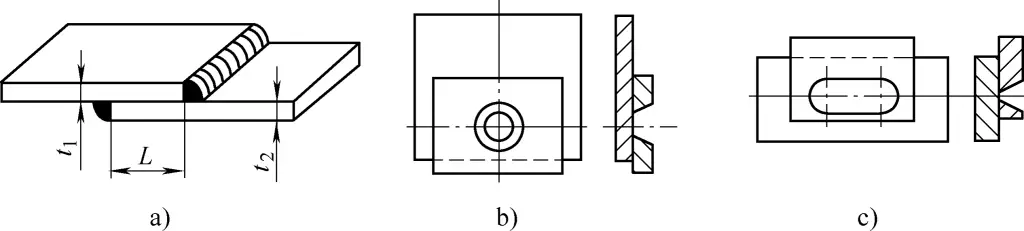

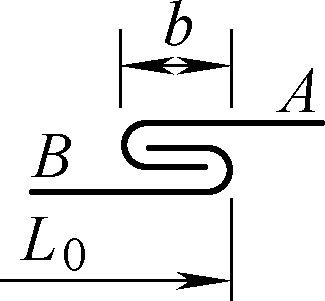

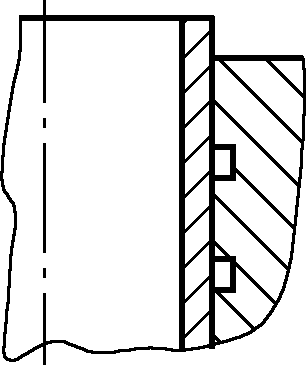

4) Bindirmeli bağlantı

Bindirmeli bağlantı, iki iş parçasının kısmen üst üste bindirildiği veya özel bir bindirme parçasının eklendiği ve köşe kaynakları, tapa kaynakları veya yuva kaynakları kullanılarak bağlandığı bir bağlantıdır. Yapısal şekline ve mukavemet gereksinimlerine bağlı olarak, bindirmeli bağlantılar üç tipe ayrılabilir: Şekil 10'da gösterildiği gibi oluksuz, yuvarlak delikte tapa kaynağı ve uzun delikte köşe kaynağı.

a) Oluk yok

b) Yuvarlak delikte tapa kaynağı

c) Uzun delikte dolgu kaynağı

Yivsiz bindirme bağlantıları genellikle 12 mm'den daha az kalınlığa sahip çelik plakalar için kullanılır ve bindirme uzunluğu L≥2(t1+t2) ve çift taraflı kaynak kullanılır. Bu bağlantı için montaj gereksinimleri yüksek değildir ve bağlantının yük taşıma kapasitesi düşüktür, bu nedenle yalnızca kritik olmayan yapılarda kullanılır.

Üst üste binen çelik plakaların alanı büyük olduğunda, yapısal mukavemeti sağlamak için, yuvarlak deliklerde tıkaç kaynakları ve uzun deliklerde köşe kaynakları gerektiği gibi seçilebilir. Bu form özellikle dar ve kapalı kaynaklı yapılar için uygundur. Yuvarlak ve uzun deliklerin boyutu ve sayısı, plaka kalınlığına ve yapısal mukavemet gereksinimlerine göre belirlenmelidir.

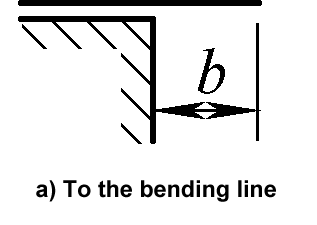

(2) Kaynak oluğu seçimi

Kaynaklı parça üzerinde bir oluk oluşturmak, kaynak kökünün tamamen nüfuz etmesini sağlamak, cürufun giderilmesini kolaylaştırmak ve daha iyi kaynak oluşumu elde etmek içindir. Oluk ayrıca ana metal ile dolgu metali oranının ayarlanmasına da yardımcı olur. Künt kenar yanmayı önler ve boyutu ilk kaynak katmanının nüfuz edebilmesini sağlamalıdır. Boşluk ayrıca kök penetrasyonunu da sağlar.

Bir oluk tipi seçerken göz önünde bulundurulması gereken ana faktörler şunlardır: kaynak nüfuziyetinin sağlanması, oluk şeklinin kolay işlenmesi, üretim verimliliğinin en üst düzeye çıkarılması, kaynak çubuklarından tasarruf edilmesi ve kaynak sonrası deformasyonun en aza indirilmesi.

Kalınlığı 6 mm'den az olan çelik plakaların kaynağı için genellikle oluk açılmaz, ancak önemli yapılar için kalınlık 3 mm olduğunda oluk açılması gerekir. 6~26mm çelik levha kalınlıkları için, işlenmesi kolay olan ancak kaynak sonrası deformasyona yol açabilen V şeklinde bir oluk kullanılır.

12~60mm çelik levha kalınlıkları için X şeklinde bir oluk kullanılabilir. V şeklindeki olukla karşılaştırıldığında, aynı kalınlık için kaynak metali miktarını yaklaşık yarı yarıya azaltabilir ve kaynak parçasının deformasyonu ve iç gerilimi de daha küçüktür. Esas olarak büyük kalınlık ve küçük deformasyon gereksinimleri olan yapılarda kullanılır. Tek U şekilli ve çift U şekilli oluklar daha da az kaynak metaline ve kaynak sonrası daha az deformasyona sahiptir, ancak oluk işleme zordur, genellikle daha önemli kaynak yapıları için kullanılır.

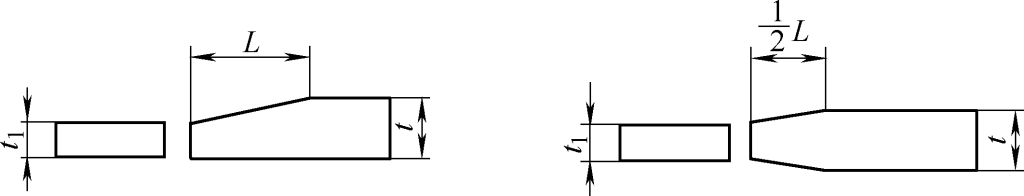

Farklı kalınlıktaki plakaların alın bağlantıları için (bkz. Şekil 11), eğer kalınlık farkı (t-t1) Tablo 4'teki özellikleri aşmıyorsa, kaynaklı bağlantının temel şekli ve boyutu daha kalın levhaya göre seçilmelidir; aksi takdirde, daha kalın levha üzerinde, inceltme uzunluğu L≥3 olan tek veya çift eğim yapılmalıdır (t-t1).

Tablo 4 Kalınlık farkı aralığı (birim: mm)

| İnce plakanın kalınlığı | 2~5 | 6~8 | 9~11 | ≥12 |

| İzin verilen kalınlık farkı | 1 | 2 | 3 | 4 |

4. Manuel ark kaynağı için teknikler

Manuel ark kaynağı, birleştirme işlemleri için oldukça teknik bir manuel çalışma yöntemidir. Operatörün tekniği büyük ölçüde kaynak işleminin kalitesini belirler, bu nedenle kaynak operatörleri iyi operasyonel becerilere sahip olmalıdır.

(1) Manuel ark kaynağının temel işlemleri

Manuel ark kaynağında, arkın vurulması, çubuğun hareket ettirilmesi ve son işlem en temel işlemlerdir. Birçok temel işlem yöntemi vardır ve her kaynakçı biraz farklı yöntemler kullanır.

1) Ark vurma yöntemi

Ark vurma, manuel ark kaynağında temel bir beceridir ve özellikle punta kaynağında sıklıkla kullanılır.

① Ark çarpması için çizik yöntemi.

Çizme yöntemi, bir ark oluşturmak için kaynak çubuğunun ucunun iş parçasının yüzeyine hafifçe çizilmesini, ardından hızlı bir şekilde kaynak konumuna getirilmesini ve Şekil 12'de gösterildiği gibi arkı sabit tutmak için çubuk ile iş parçası arasında belirli bir mesafenin korunmasını içerir.

Ark vurma için çizik yönteminde ustalaşmak nispeten kolaydır ancak iş parçasının yüzeyine zarar verebilir. Sıkı yüzey gereksinimleri olan iş parçaları için uygun değildir.

Yapısal bileşenleri punta kaynağı için monte ederken yöntem şudur: arkı vurmak için kaynak dikişi boyunca çizin, bir noktayı kaynaklayın, ardından çubuğu hafifçe kaldırın (arkın sönmemesini sağlayın) ve ikinci noktayı kaynaklamak için kaynak dikişi boyunca bir mesafe boyunca hızla çizin, Şekil 13'te gösterildiği gibi dikişteki tüm kaynak noktaları tamamlanana kadar devam edin.

Bu yöntem, punta kaynağında sık ark vurma ile çizik ark vurmayı birleştirerek sürekli kaynak ve ark vurmaya olanak tanır. Bir kez ustalaşıldığında, iş verimliliğini ve punta kaynaklarının görünüm kalitesini artırabilir.

② Doğrudan vuruş ark yöntemi.

Doğrudan vuruş yöntemi, elektrodun kaynak dikişine dik olarak konumlandırılmasını ve bir ark oluşturmak için elektrodun ucuyla kaynak dikişine doğrudan vurulmasını içerir. Ark oluşturulduktan sonra, Şekil 14'te gösterildiği gibi arkın sabit kalmasını sağlayarak iş parçasından belirli bir mesafeyi korumak için elektrodu hızla kaldırın ve kontrol edin.

Doğrudan vuruşlu ark yönteminde elektrodun vurma kuvvetini, iniş noktasını ve kaldırma hızını kontrol etmek zordur, bu da bu yöntemde ustalaşmayı zorlaştırır ve elektrodun iş parçasına yapışmasına neden olur. Bu gibi durumlarda, elektrodu iş parçasından ayırmak için elektrot tutucuyu hızla sallayın. Yapışmaya devam ederse, elektrodu ayırmak için elektrot tutucuyu serbest bırakın ve soğuduktan sonra sallayarak çıkarın.

Doğrudan vuruşlu ark yöntemi, elektrodun ucundaki kaplamanın kolayca düşmesine, korumanın kaybolmasına ve kaynakta gözenekliliğe neden olabilir. Bu nedenle, bu yöntem kullanılırken dikkatli olunmalıdır.

2) Elektrot manipülasyon yöntemleri

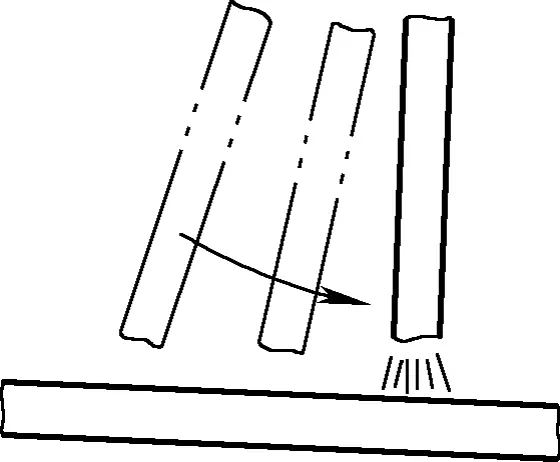

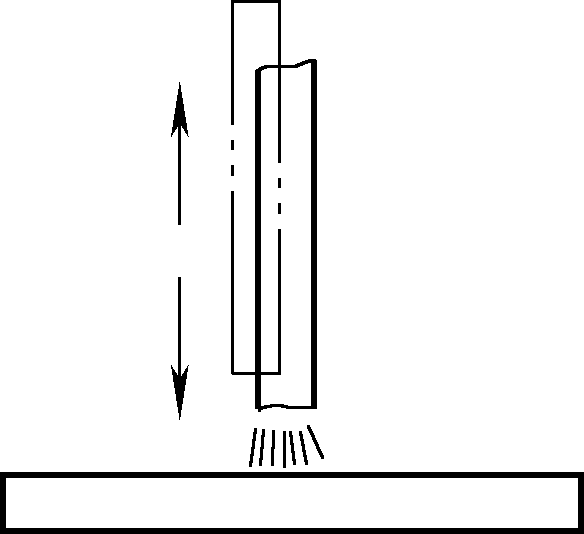

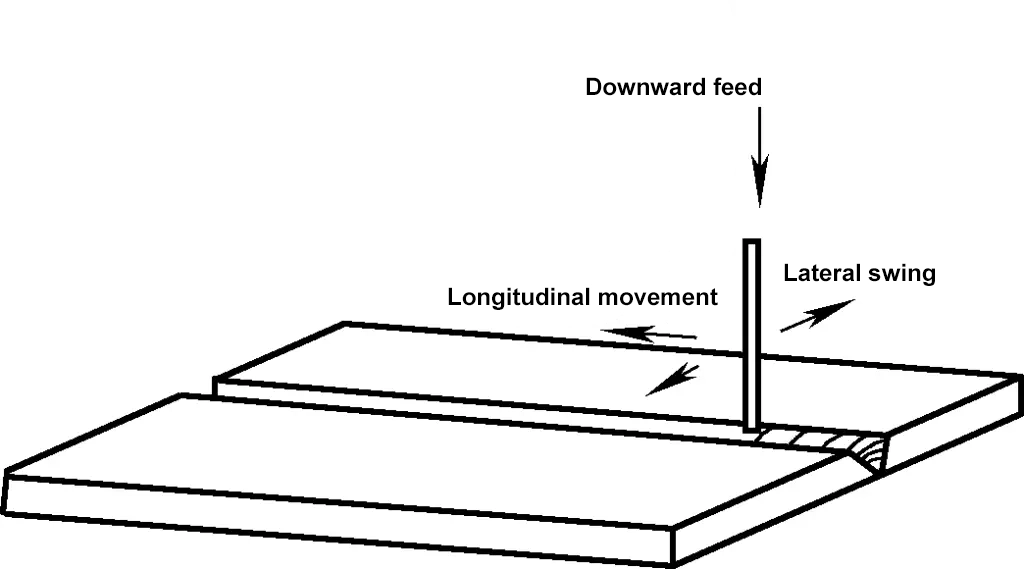

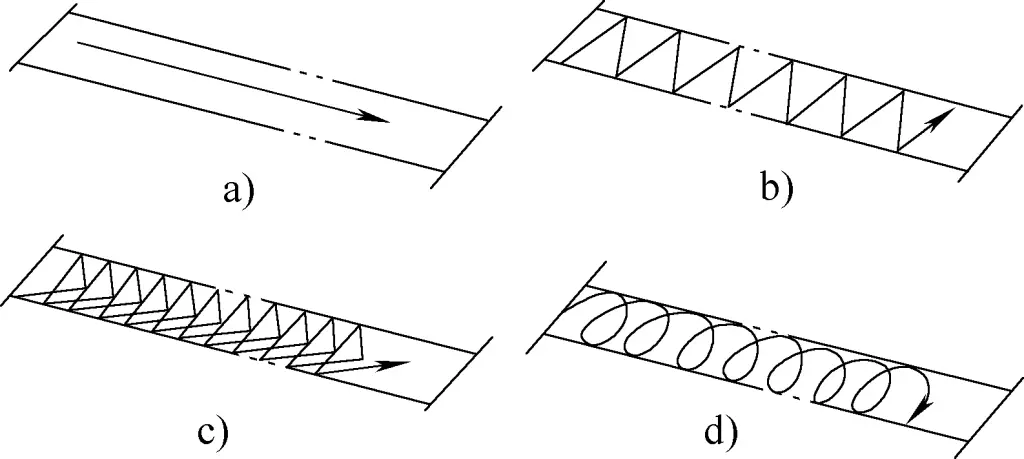

Elektrot ark kaynağı işlemi sırasında, elektrot üç yönde temel hareketlere maruz kalır: Şekil 15'te gösterildiği gibi aşağı doğru besleme, yanal sallanma ve kaynak dikişi boyunca uzunlamasına hareket.

① Elektrodun aşağı doğru beslenmesinin amacı, elektrod eridikçe kaynak dikişini doldurmak ve sürekli bir ark sağlamaktır. Aşağı doğru besleme yaparken, ark uzunluğunun kaynak kalitesi üzerindeki etkisine dikkat edilmelidir. Aşırı uzun bir ark sallanmaya eğilimlidir, ısı kaybına neden olur ve hava girmesine izin vererek kaynakta gözeneklilikle sonuçlanır. Uygun bir ark uzunluğu genellikle elektrot çapına eşit veya biraz daha azdır.

② Elektrodun yanal salınımı, iş parçası kenarlarının tam olarak kaynaşmasını sağlar, kaynak dikişini genişletir ve erimiş havuzdan cüruf ve gaz çıkışını kolaylaştırır, böylece kaynak kalitesini artırır.

③ Kaynak dikişi boyunca boylamasına hareket, kaynağın oluşturulması için ana harekettir. Elektrot hareketinin hızı kaynak oluşumunu büyük ölçüde etkiler. Hız çok yüksekse erime yetersiz olur; çok yavaşsa kaynak çok derin olur, özellikle ince levha kaynağında iş parçası aşırı ısınır ve bu da kolayca yanmaya neden olabilir.

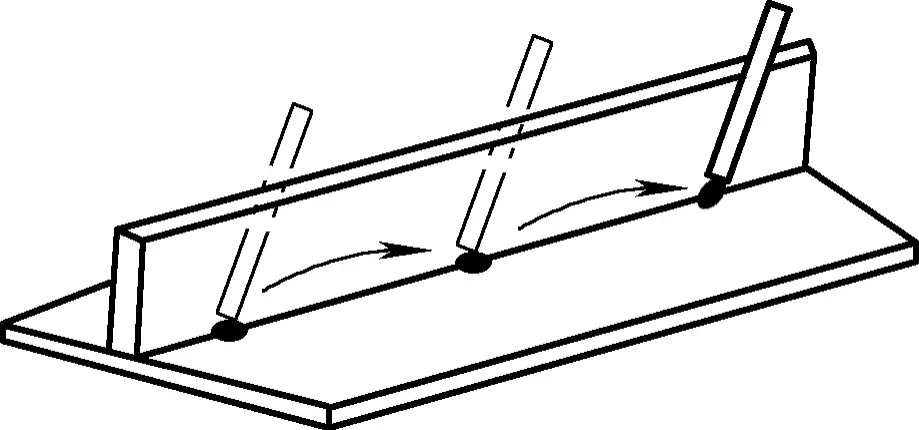

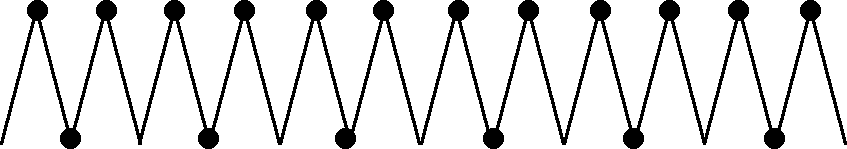

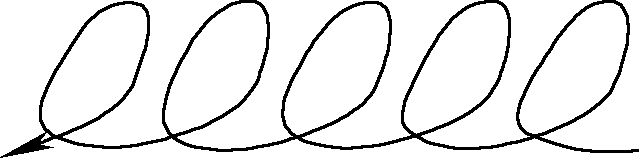

Üç yöndeki temel hareketlerin kombinasyonu ark kaynağında elektrot manipülasyonunu oluşturur. Şekil 16'da gösterildiği gibi doğrusal, ileri geri doğrusal, zikzak, üçgen ve dairesel dahil olmak üzere birçok manipülasyon yöntemi vardır.

a) Doğrusal

b) Zikzak

c) Üçgen

d) Dairesel

Elektrot manipülasyon yönteminin seçimi, iş parçası kalınlığı, kaynak dikişi konumu, birleştirme şekli ve kaynak akımı gibi çeşitli faktörler tarafından belirlenir. Soğuk iş operasyonlarında kullanılan punta kaynağında, manipülasyon esas olarak elektrodun aşağı doğru beslenmesini ve yanal olarak sallanmasını içerir, kaynak dikişi boyunca daha kısa bir uzunlamasına hareket daha az etkiye sahiptir. Bu nedenle, punta kaynağı manipülasyonunda ustalaşmak nispeten kolaydır.

3) Kaynak dikişi bitirme yöntemleri

Kaynak dikişinin bitirilmesi esas olarak ark vurma ve bitirme işlemlerini içerir. Son işlem yönteminde doğru şekilde ustalaşmak kaynak kalitesini sağlayabilir. Ana bitirme yöntemleri aşağıdaki gibidir:

① Dairesel finisaj yöntemi.

Elektrot, Şekil 17'de gösterildiği gibi krater doldurulduktan sonra arkı keserek bitirme noktasında dairesel bir hareket yapar. Puntalama kaynağında, arkı ateşledikten sonra düzgün bir kaynak görünümü elde etmek için doğrudan kaynak noktasında dairesel perdahlama gerçekleştirin.

② Geriye doğru bitirme yöntemi.

Bitirme noktasında, elektrot sabit kalır, arkı indirir ve Şekil 18'de gösterildiği gibi elektrot açısını değiştirirken geriye doğru hareket eder. Elektrot şekilde 1. konumdan 2. konuma hareket eder ve krater doldurulduktan sonra ark kesilir.

③ Tekrarlanan ark kırma bitirme yöntemi.

Son işlem sırasında, krater dolana kadar arkı kısa bir süre içinde birkaç kez tekrar tekrar ateşleyin ve söndürün. Bu yöntem genellikle ince levha kaynağında kullanılır.

(2) Elektrot ark kaynağında çeşitli kaynak pozisyonları için işlemler

İş parçası bağlantısının uzamsal konumuna bağlı olarak, kaynak pozisyonları, farklı kaynak dikişi açıları ve dönüş açıları ile ayırt edilebilen düz kaynak, dikey kaynak, yatay kaynak ve baş üstü kaynak olarak ayrılır.

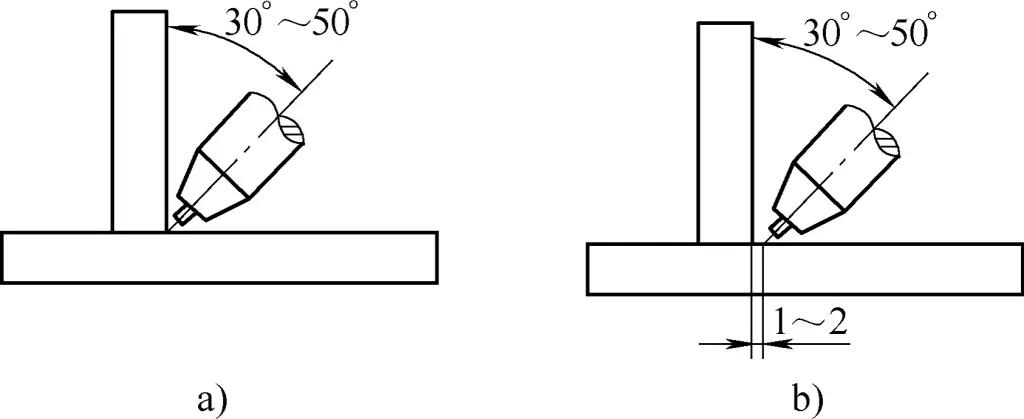

1) Düz kaynak

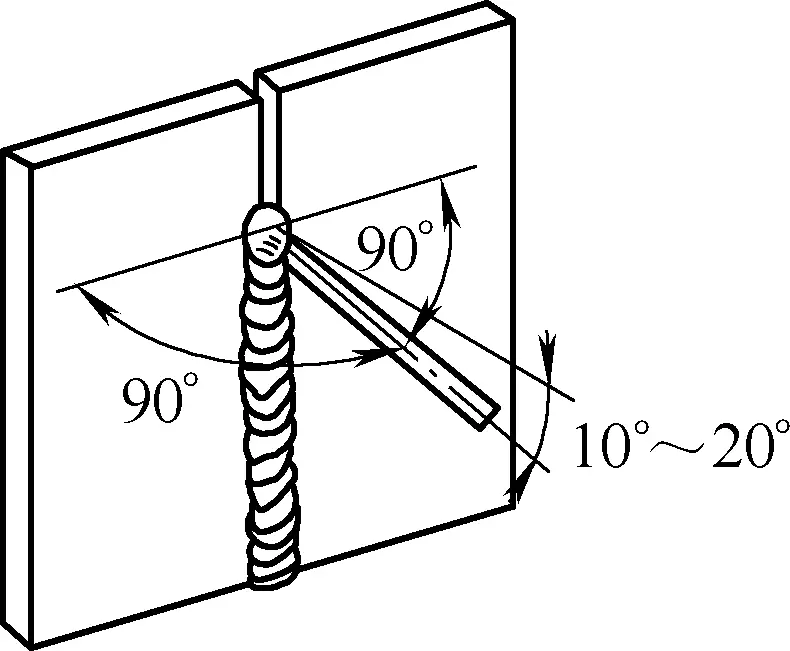

Düz kaynakta, kaynak dikişi yukarıdan görülebilir, bu da arkın ve erimiş havuzun gözlemlenmesini kolaylaştırır. Erimiş elektrot yerçekimi ile erimiş havuza damlayarak kaynak işleminin kontrol edilmesini kolaylaştırır. Bu nedenle, mümkünse kaynak dikişini düz bir kaynak pozisyonuna yerleştirmek için iş parçasını düz bir şekilde konumlandırın. Şekil 19 düz kaynak sırasında elektrot açısını göstermektedir.

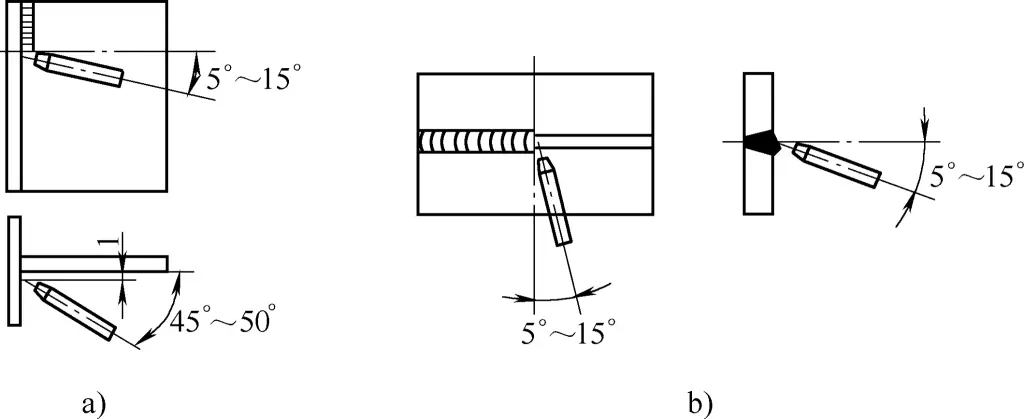

2) Dikey kaynak

Dikey kaynakta, erimiş havuz dikey bir yüzeydedir ve erimiş metal ve cüruf yerçekimi nedeniyle aşağı doğru akma eğilimindedir, bu da kaynak işlemine zorluk katar. Bu nedenle, dikey kaynak için seçilen elektrot özellikleri ve kaynak akımı, erimiş havuz hacmini azaltmak, soğumasını hızlandırmak ve erimiş metalin aşağı doğru akmasını önlemek için daha küçük olmalıdır. Şekil 20, dikey kaynak sırasında elektrot açısını göstermektedir.

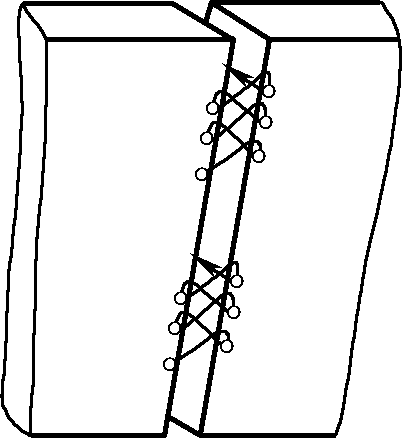

Dikey kaynakta (punta kaynağı dahil) genellikle ark vurma yöntemi kullanılır. İşlem, arkın kaynak dikişinin bir tarafına vurulmasını ve damlacık elektrottan ayrıldıktan sonra arkın hemen kaynak dikişinin üst köşegenine kaldırılmasını, ardından arkın kaynak dikişinin diğer tarafına çekilmesini içerir. Hafifçe duraklayın, damlacığın elektrottan ayrılmasını bekleyin ve ardından arkı tekrar üst köşegene kaldırın. Şekil 21'de gösterildiği gibi kaynak dikişini damlacıklarla doldurmak için bu işlemi tekrarlayın.

Çalışma sırasında damlacıkların yeterli katılaşma süresine sahip olduğundan emin olun ve arkı kırmamaya çalışın.

3) Yatay kaynak

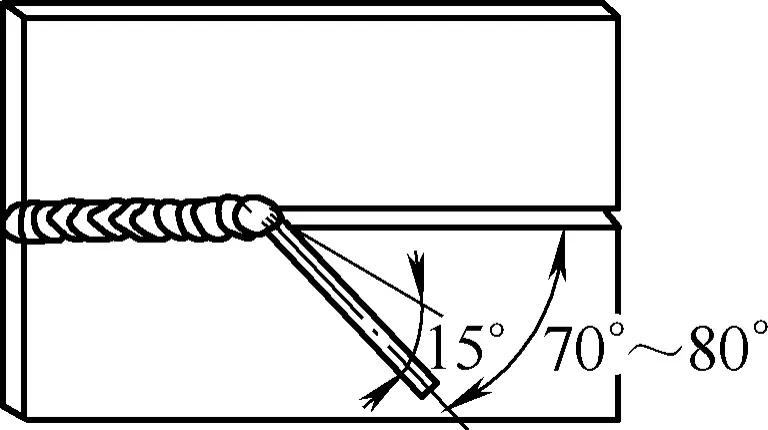

Erimiş metal ve cüruf yerçekimi altında aşağı doğru akma eğiliminde olduğundan, kaynak dikişinin üst kısmında alt kesime ve alt kısmında kaynak boncuğuna neden olduğundan yatay kaynak da zordur. Yatay kaynak sırasında elektrot açısı Şekil 22'de gösterilmiştir.

Yatay kaynakta, elektrot dikey yönde 15° eğimlidir ve kaynak dikişi ile yatay yönde 70° ila 80° açı oluşturur, kısa bir ark ve kaynak dikişi boyunca ileri geri doğrusal manipülasyon kullanılır. Biraz daha küçük elektrot özellikleri ve kaynak akımı seçmek önemlidir.

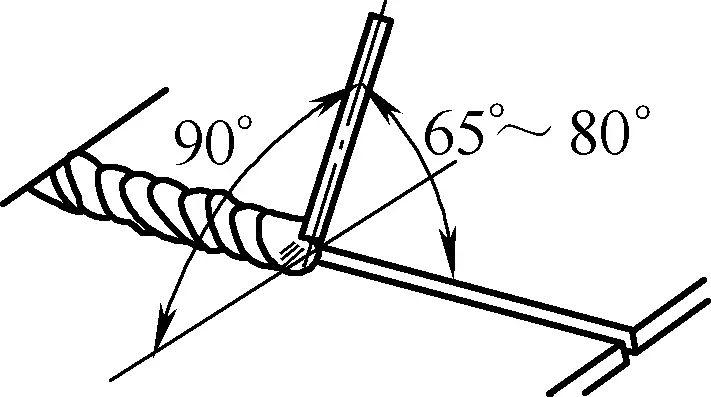

4) Baş üstü kaynak

Baş üstü kaynak, çeşitli kaynak pozisyonları arasında en zor işlemdir çünkü erimiş havuz kaynak dikişinin altında asılıdır ve yerçekimi damlacıkları önemli ölçüde etkileyerek kaynak oluşumunu zorlaştırır.

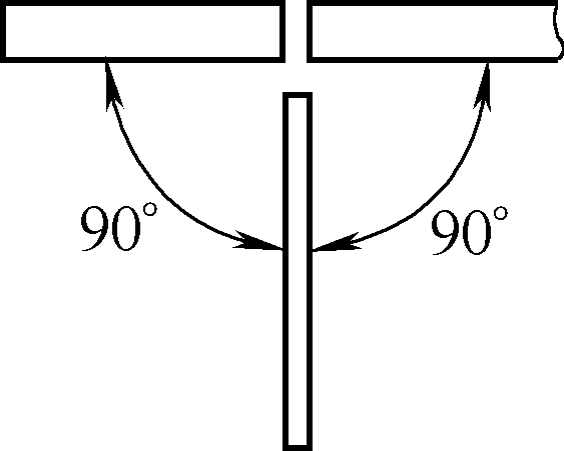

Baş üstü kaynağı, damlacıkların kaynak dikişine yapışmasına yardımcı olmak için mümkün olan en kısa arkın kullanılmasını gerektirir. Havai kaynakta kullanılan elektrot çapı genellikle ϕ3 ila ϕ4 mm'dir ve ark kuvvetini artırmak için kaynak akımı biraz daha büyük olabilir. Baş üstü kaynak sırasında elektrot, Şekil 23'te gösterildiği gibi iş parçasının her iki tarafıyla 90°'lik bir açı oluşturur.

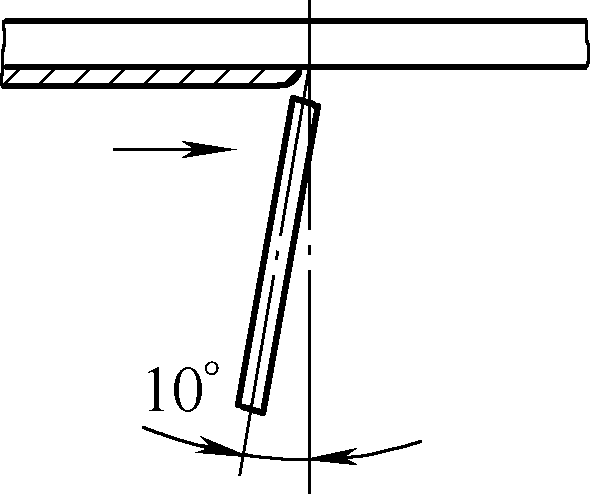

Elektrodun kaynak yönüne göre eğim açısı nüfuziyet derinliği ile belirlenir. Yanmayı önlemek için sığ nüfuziyet gerekiyorsa, elektrot Şekil 24'te gösterildiği gibi kaynak yönünün tersine yaklaşık 10° eğilir.

Daha derin bir nüfuziyet gerekiyorsa, elektrodu Şekil 25'te gösterildiği gibi kaynak yönünde yaklaşık 10° eğin. Elektrot düz bir çizgide veya ileri geri hareket eden düz bir çizgide hareket ettirilebilir.

(3) Elektrotların doğru kullanımı

Elektrotların doğru kullanımı, kaynak kalitesini sağlamak için önemli faktörlerden biridir. Yaygın olarak kullanılan elektrotların uygulaması Tablo 5'te gösterilmiştir.

Tablo 5 Yaygın olarak kullanılan elektrotların uygulaması (yapısal çelik elektrotları)

| Model | Marka | Kaplama tipi | Mevcut tip | Ana uygulama |

| E4313 | J421 | Yüksek titanyum potasyum tipi | AC/DC | İnce karbonlu çelik plakaların aşağı doğru dikey kaynağı ve aralıklı kaynağı için kullanılır |

| F4303 | J422 | Titanyum kalsiyum tipi | AC/DC | Daha önemli düşük karbonlu çelik yapıların ve aynı mukavemet derecesindeki düşük alaşımlı çeliklerin kaynağı |

| E5016 | J506 | Düşük hidrojenli potasyum tipi | AC/DC | Orta karbonlu çelik ve Q345 gibi bazı önemli düşük alaşımlı çelik yapıların kaynağı. |

| E5015 | J507 | Düşük hidrojenli sodyum tipi | DC | Orta karbonlu çelik ve Q345 gibi önemli düşük alaşımlı çelik yapıların kaynağı. |

| E5015-G | J507R | Düşük hidrojenli sodyum tipi | DC | Basınçlı kapların kaynağında kullanılır |

| E5015-G | J507RH | Düşük hidrojenli sodyum tipi | DC | Gemiler, yüksek basınçlı boru hatları ve platformlar gibi önemli düşük alaşımlı çelik yapıların kaynağında kullanılır |

Kaynak sırasında, kaynak kalitesini sağlamak için elektrotlar kurutulmalı ve uygun şekilde saklanmalıdır. Bazik elektrot kaplamalarında bağlayıcı olarak su camı kullanılırken, asidik elektrotlarda bağlayıcı olarak organik malzemeler ve gaz oluşturucu olarak ahşap tozu kullanılır. Bu faktörler elektrotların kurutma sıcaklığının çok yüksek olmaması gerektiğini belirler. Farklı elektrotlar için kurutma sıcaklıkları Tablo 6'da gösterilmektedir.

Tablo 6 Elektrotların kurutma sıcaklıkları

| Elektrot tipi | Kurutma sıcaklığı/℃ | Yalıtım süresi/h | Maksimum kurutma süreleri | Kullanım sırasında yalıtım sıcaklığı/℃ |

| Temel elektrot | 350~400 | 1 | 3 | 100 |

| Asidik elektrot | 150 | 1 | 3 | 100 |

| Paslanmaz çelik elektrot | 220~250 | 1 | 3 | 100 |

| Selüloz tipi elektrot | 100~120 | 1 | 3 | 80~100 |

Kuruduktan sonra elektrotlar bir elektrot yalıtım kabına yerleştirilmelidir. Bir elektrot çıkarıldıktan sonra, havadaki nemin kurutulmuş elektrotun yeniden nem kazanmasına neden olmasını önlemek için kabın üzeri hemen örtülmelidir.

5. Kaynak işlemleri sırasında güvenlik koruması

Elektrot ark kaynağı işlemleri sırasında, güvenlik koruması temel olarak elektrik çarpmasını önlemeyi, ark radyasyonunu önlemeyi ve havalandırma ile tozun giderilmesini sağlamayı içerir.

(1) Elektrik çarpmasını önleme

Kaynak işlemlerinde iki tür elektrik çarpması kazası vardır: canlı parçalarla teması içeren doğrudan elektrik çarpması ve yalıtım hasarı veya ekipman arızası nedeniyle canlı hale gelen canlı olmayan parçalarla teması içeren dolaylı elektrik çarpması.

Kaynak sırasında doğrudan elektrik çarpmasının ana biçimleri şunlardır: elektrotları veya iş parçalarını değiştirirken kaynak maşası ve elektrotlar gibi canlı parçalarla temas; ayaklar veya diğer vücut parçaları ile toprak veya metal yapılar arasındaki zayıf yalıtım, örneğin konteynerlerin, boru hatlarının içinde, yağmurlu, nemli yerlerde veya vücut kolayca elektrik çarpmasına yol açabilecek şekilde aşırı terlediğinde kaynak yapmak; elektrik çarpmasına neden olan açıktaki canlı terminaller, bağlama direkleri, teller vb. ile temas; aşırı yakınlık nedeniyle arıza deşarjına neden olan yüksek voltajlı güç şebekelerinin yakınında kaynak yapmak.

Kaynak sırasında dolaylı elektrik çarpması esas olarak aşağıdakileri içeren ekipman sızıntısını içerir: aşırı yük kullanımı nedeniyle ekipman sızıntısı, yalıtım performansının düşmesine neden olan dahili kısa devre ısınması; yağmur veya nemden kaynaklanan bobin yalıtım hasarı nedeniyle sızıntı; tellerin ve kabloların yalıtım kısmındaki hasar nedeniyle sızıntı vb.

Sızıntıyı önlemeye yönelik tedbirler temel olarak şunları içerir: çalışma prosedürlerine sıkı bir şekilde uymak; kaynak sırasında koruyucu giysileri doğru bir şekilde giymek; kaynak ekipmanı kabuğunu güvenilir bir şekilde topraklamak, böylece kabuk sızıntısı meydana gelirse, topraklama direnci çok küçüktür (≤4Ω), ekipman kabuğu ile topraklama teli arasında bir döngü oluşturur, akımın çoğunun insan vücudu yerine bu döngüden akmasına izin verir, böylece elektrik çarpmasını önler; nitelikli teller ve kablolar seçmek ve güvenlik üretim denetimlerini güçlendirmek.

(2) Ark radyasyonunun önlenmesi

Kaynak ark radyasyonunun ve kıvılcım yanıklarının tehlikelerini önlemek için koruyucu giysilerin doğru şekilde giyilmesi, çalışma koşullarına uygun bir gölgelik seçilmesi ve kaynak sahasında bir ark koruma odası veya perdesi kurulması gerekir. Perde alev geciktirici malzemelerden yapılmalı, yüzeyi siyah veya gri boyalı olmalı ve yüksekliği 1,8 m'den az olmamalı, alt kısmında hava sirkülasyonu için 25 cm boşluk bırakılmalıdır.

Kaynakçılar pamuklu kanvas iş elbisesi giymeli, sentetik elyaf malzemeden iş elbisesi giymemelidir. Kullanılan yüz siperi yüzü ve kulakları kapatmalı ve ışık sızıntısı olmamalıdır.

(3) Havalandırma ve Toz Giderme

Havalandırma ve toz giderme, kaynak dumanlarının ve zararlı gazların insan vücuduna zarar vermesini önlemek için önemli koruyucu önlemlerdir. Bu nedenle, kapsamlı ve yerel havalandırma iyi bir şekilde uygulanmalıdır.

Kapsamlı havalandırma, tüm atölye için kanallar ve fanlar içeren mekanik bir havalandırma sistemi aracılığıyla gerçekleştirilir. İndüklenmiş duman çıkarma veya üflemeli-emmeli havalandırma yöntemini benimsemelidir.

Yerel havalandırma, kaynak dumanlarının ve zararlı gazların egzoz davlumbazı tarafından etkili bir şekilde emildiği yerel egzoz yoluyla sağlanır. Yerel havalandırma tesisleri arasında duman davlumbazları, taşınabilir küçük fanlar, basınçlı hava ejektörleri ve duman ve toz giderme üniteleri bulunur.

Lokal egzoz kullanıldığında, arkın bozulmamasını sağlamak için kaynak çalışma alanının yakınındaki rüzgar hızı 30m/dak'da kontrol edilmelidir. Ayrıca, yangın önleme gerekliliklerini karşılamak için, kaynak işlemleri sırasında yanıcı ve patlayıcı malzemeler ile kaynak ateşleme kaynağı arasındaki mesafe 10 metreden az olmamalıdır.

II. CO2 Gaz Korumalı Kaynak

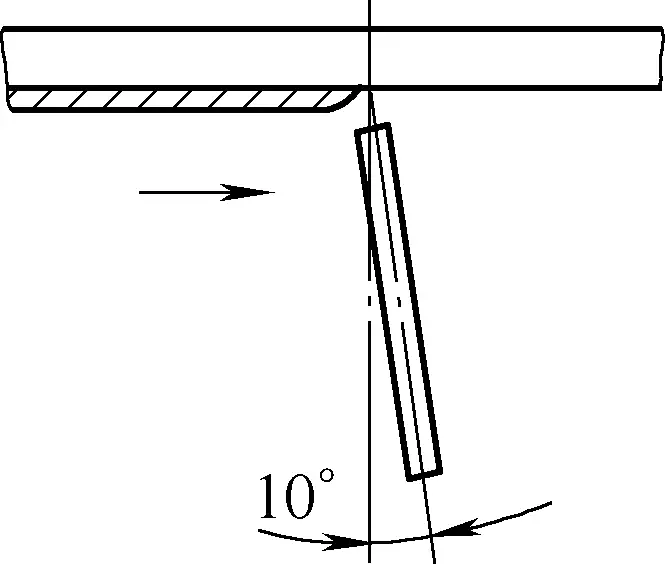

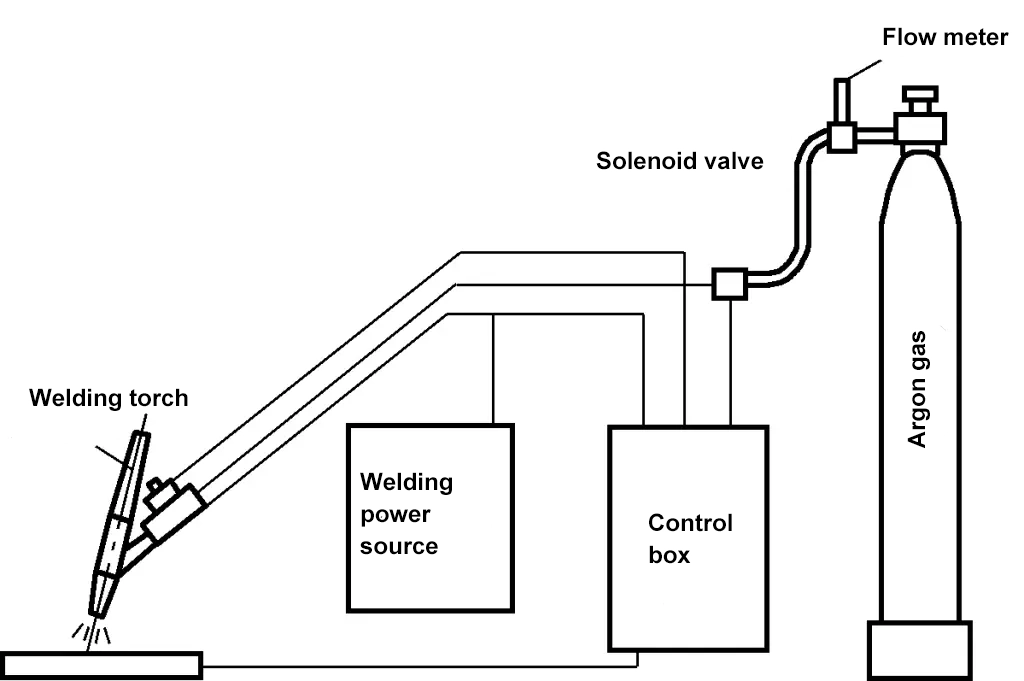

"Gazlı elektrik kaynağı" olarak kısaltılan gaz korumalı kaynak, koruyucu ortam olarak gaz kullanan bir ark kaynağı yöntemidir. CO2 gaz korumalı kaynakta CO2 koruyucu gaz olarak. Elektrot olarak kaynak teli kullanır ve kaynak teli ile iş parçası arasında oluşan ark metali eriterek otomatik veya yarı otomatik kaynak yapılmasına olanak sağlar.

CO2 Gaz korumalı kaynak, düşük maliyet, iyi kalite ve yüksek verimlilik gibi avantajlara sahiptir. Gemi yapımı, otomotiv, demiryolu araçları ve tarım makineleri gibi endüstrilerde, özellikle düşük karbonlu çelik ve düşük alaşımlı yapısal çeliğin kaynağı için yaygın olarak kullanılmaktadır.

Şekil 26'da CO2 gaz korumalı kaynak. Kaynak sırasında CO2 Gaz, nozul aracılığıyla kaynak telinin etrafına püskürtülür, ark etrafında yerel bir gaz kalkanı oluşturur, damlacıkları ve erimiş havuzu havadan mekanik olarak izole eder, kararlı bir kaynak işlemi ve yüksek kaliteli kaynaklar sağlar.

1-İş parçası

2-Kaynak

3-Molten Havuz

4-Arc

5-Nozul

6-Kaynak Teli

7-CO2 Koruyucu Gaz Akışı

Sac metal bileşenlerin üretiminde ve işlenmesinde, kaynak telinin makineler tarafından otomatik olarak beslendiği ve kaynakçının işlem için kaynak torcunu tuttuğu yarı otomatik kaynak şu anda daha yaygın olarak kullanılmaktadır.

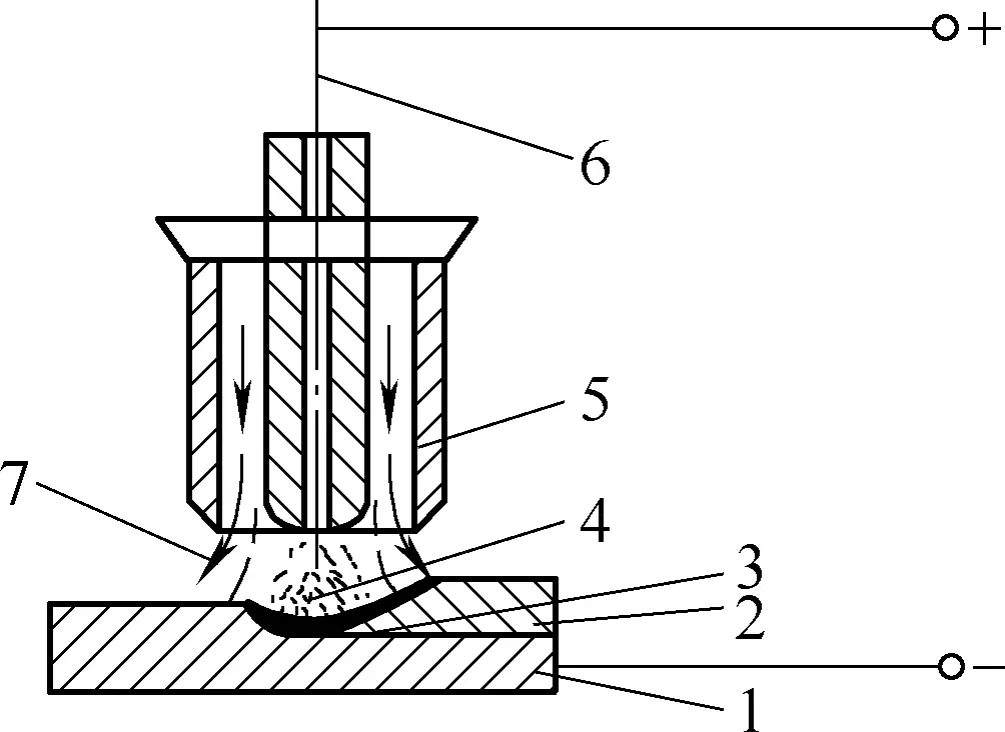

1. İşleme Ekipman ve Araçları

CO'in ana bileşenleri2 gaz korumalı kaynak ekipmanı Şekil 27'de gösterilmektedir. Kaynak sırasında kaynak teli, tel besleme mekanizması 5 tarafından tel besleme hortumu 4 ve temas ucu 2 aracılığıyla beslenir. CO2 gazı nozuldan belirli bir akış hızında püskürtülür. Ark ateşlendikten sonra, kaynak telinin ucu, ark ve erimiş havuz CO2 havanın metal üzerindeki zararlı etkilerini önlemek için gaz.

1-Arc Kaynak Güç Kaynağı

2-Kontaklı Uç

3-Kaynak Torç Nozulu

4 Telli Besleme Hortumu

5 Telli Besleme Mekanizması

6-Kaynak Teli Makarası

7-CO2 Gaz Tüpü

8-Basınç Regülatörü

9-Akış Ölçer

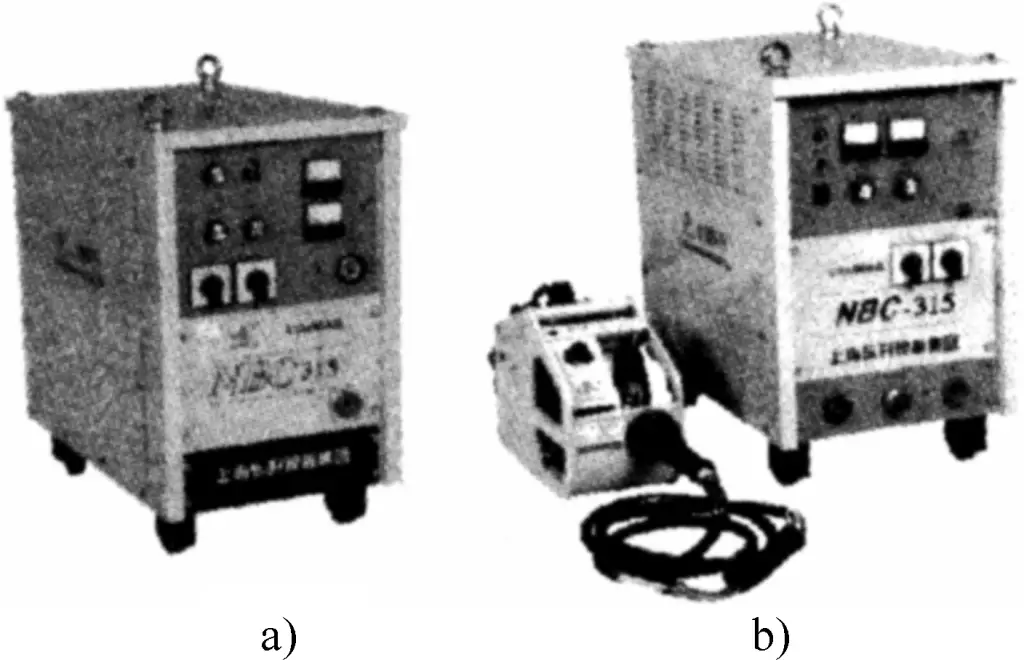

CO modelleri2 gaz korumalı kaynak makineleri temel olarak NBC-200, NBC-250, NBC-315, NBC-350, NBC-500, vb. içerir. NBC serisinin tipik görünümü CO2 gaz korumalı kaynak makineleri Şekil 28'de gösterilmektedir; Şekil 28a'da entegre bir kaynak makinesi ve Şekil 28b'de ayrık bir kaynak makinesi gösterilmektedir.

Kaynak sırasında, kaynak teli bir dolgu metali olarak veya aynı anda iletken bir metal tel olarak hizmet eder. Gaz korumalı kaynak, argon ark kaynağı ve elektroslag kaynağı gibi çeşitli kaynak işlemleri için bir kaynak malzemesidir.

Kaynak tellerinin sınıflandırılması genellikle aşağıdaki gibidir: Kaynak yöntemine göre, CO2 gaz korumalı kaynak teli, tungsten inert gaz kaynak teli, eriyen inert gaz kaynak teli, tozaltı ark kaynağı tel ve elektroslag kaynak teli, vb.; ② Şekil ve yapıya göre, katı tel, özlü tel ve aktif tel, vb. olarak ayrılabilirler; ③ Uygulanabilir metal malzemelere göre, düşük karbonlu çelik tel, düşük alaşımlı çelik tel, sert alaşımlı yüzey kaplama teli, alüminyum tel, bakır tel ve dökme demir tel, vb. olarak ayrılabilirler.

2. Kaynak Parametrelerinin Seçimi

Kaynak spesifikasyonlarının doğru seçilmesi CO2 gaz korumalı kaynak. Sadece kaynağın kalitesini değil aynı zamanda metal sıçrama miktarını da doğrudan etkiler.

(1) Polarite CO2

Gaz korumalı kaynakta, kararlı ark yanmasını sağlamak için genellikle doğru akım ters polaritesi kullanılır; iş parçası negatif elektroda ve kaynak tabancası pozitif elektroda bağlanır. Sadece dökme çelik parçaların yüzey kaplamasında veya kaynak onarımında pozitif bağlantı yöntemi kullanılır.

(2) Ark Gerilimi

Ark gerilimi, damlacık transferini, metal sıçramasını, kısa devre frekansını, ark yanma süresini ve kaynak genişliğini etkileyen önemli bir faktördür. Yüksek akım kaynağında ark gerilimi genellikle 30-50V'tur.

(3) Kaynak Akımı

Genel olarak, kaynak akımı arttıkça, nüfuziyet derinliği önemli ölçüde artacak ve kaynak genişliği ve takviyesi de buna bağlı olarak artacaktır. Kaynak akımının boyutu, iş parçasının kalınlığına, kaynak teli malzemesine, kaynak teli çapına, kaynak uzaysal konumuna ve gerekli damlacık transfer formuna göre seçilmelidir.

(4) Kaynak Hızı

Kaynak hızı arttıkça (veya azaldıkça), kaynağın genişliği, takviyesi ve nüfuziyeti de buna bağlı olarak azalacaktır (veya artacaktır).

(5) Kaynak Teli Uzatma Uzunluğu

Kaynak teli uzatma uzunluğu, kaynak sırasında temas ucundan dışarı uzanan kaynak telinin uzunluğunu ifade eder. Genel olarak, ince teller için CO2 gaz korumalı kaynak için uzatma uzunluğu 8-14 mm'dir; kalın telli CO2 gaz korumalı kaynak, uzatma uzunluğu 10-20 mm'dir.

(6) CO2 Gaz Akış Hızı

CO2 gaz akışı kaynak akımı, kaynak hızı, tel uzatma uzunluğu ve nozul çapına göre seçilmelidir. Kaynak akımı büyük, kaynak hızı yüksek ve tel uzatma uzunluğu uzun olduğunda, CO2 gaz akışı buna uygun olarak daha büyük olmalıdır. Genel olarak, CO2 gaz akış aralığı 8 ila 25L/dak.

Yukarıdaki spesifikasyon parametreleri arasında polarite, tel uzatma uzunluğu ve gaz akışı gibi bazıları temelde sabittir. Bu nedenle, CO2 Gaz korumalı kaynak özellikleri temel olarak tel çapı, kaynak akımı, ark gerilimi ve kaynak hızı gibi parametrelerin seçilmesini içerir. Bu parametrelerin seçimi, iş parçası kalınlığı, birleştirme şekli ve kaynak pozisyonu gibi gerçek koşullara dayalı olarak kapsamlı bir şekilde değerlendirilmelidir. Tablo 7'de yaygın olarak kullanılan yarı otomatik CO2 gaz korumalı kaynak spesifikasyon parametreleri.

Tablo 7 Yaygın olarak kullanılan yarı otomatik CO2 gaz korumali kaynak özelli̇k parametreleri̇

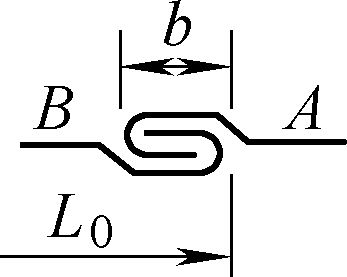

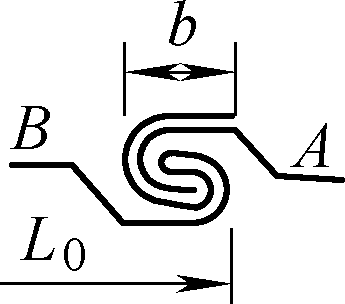

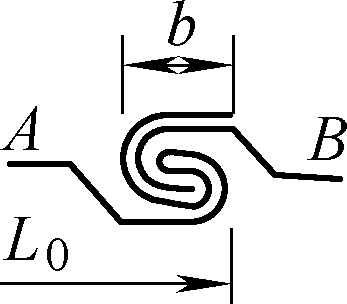

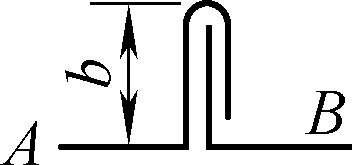

Kalınlık/mm | Ortak form | Montaj boşluğu b/mm | Tel çapı/mm | Kaynak akımı/A | Ark gerilimi/V | Gaz akışı/(L/dak) |

| ≤1.2 |  | ≤0.3 | 0.6 | 30~50 | 18~19 | 6~7 |

| 1.5 | 0.7 | 60~80 | 19~20 | 6~7 | ||

| 2 |  | ≤0.5 | 0.8 | 80~100 | 20~21 | 7~8 |

| 2.5 | ||||||

| 3 | 0.8~0.9 | 90~115 | 21~23 | 8~10 | ||

| 4 | ||||||

| ≤1.2 |  | ≤0.3 | 0.6 | 35~55 | 19~20 | 6~7 |

| 1.5 | 0.7 | 65~85 | 20~21 | 8~10 | ||

| 2 | ≤0.5 | 0.7~0.8 | 80~100 | 21~22 | 10~11 | |

| 2.5 | 0.8 | 90~110 | 22~23 | 10~11 | ||

| 3 | 0.8~0.9 | 95~115 | 21~23 | 11~13 | ||

| 4 | 0.8~0.9 | 100~120 | 21~23 | 13~15 |

3. CO2 gaz korumali kaynak i̇şlem tekni̇kleri̇

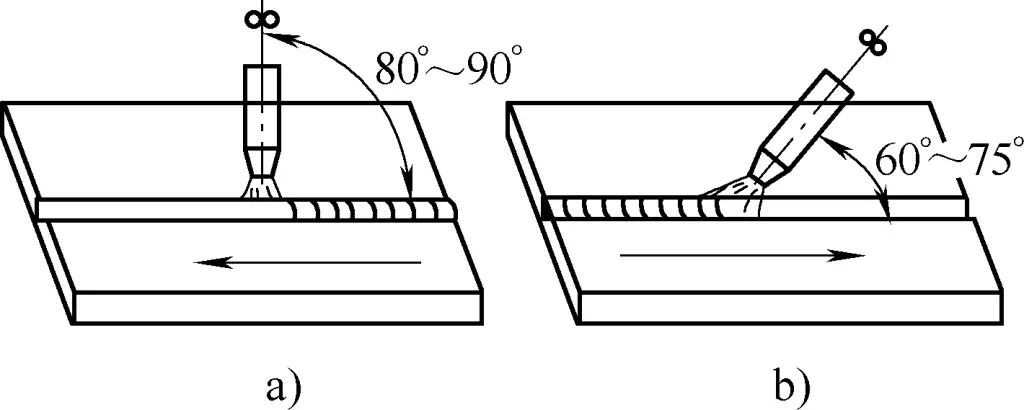

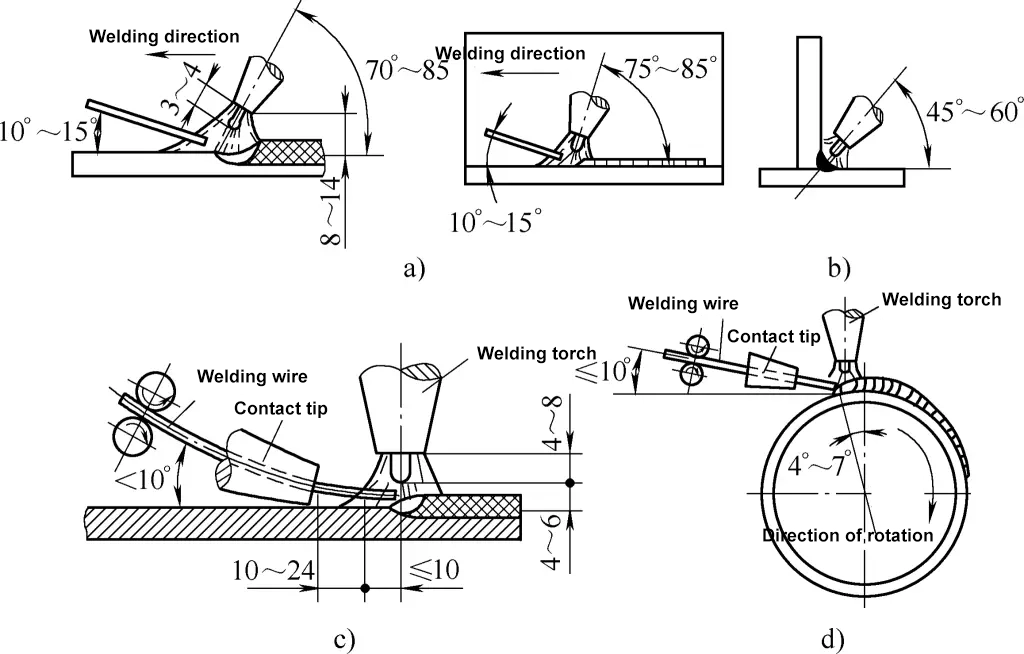

CO2 Gaz korumalı kaynak işlem yöntemleri, kaynak torcunun hareket yönüne göre (sola veya sağa) sola kaynak (bkz. Şekil 29a) ve sağa kaynak (bkz. Şekil 29b) olarak ikiye ayrılabilir.

Sağa doğru kaynak yöntemi kullanıldığında, erimiş havuzun görünürlüğü ve gaz koruma etkisi nispeten iyidir, ancak kaynak sırasında dikiş boşluğunu gözlemlemek uygun değildir, bu da kolayca kaynak sapmasına yol açabilir. Ek olarak, kaynak teli doğrudan erimiş havuzu işaret ettiğinden, arkın erimiş havuz üzerinde ovma etkisi vardır. Düzgün çalıştırılmazsa, kaynak oluşumunu etkileyerek aşırı kaynak boncuk yüksekliğine neden olabilir.

Sola doğru kaynak yöntemi kullanıldığında, nozül kaynakçının görüşünü engellemez, dikişin net bir şekilde görülmesini sağlayarak sapma olasılığını azaltır. Ayrıca daha geniş bir eriyik genişliği sağlayarak pürüzsüz ve estetik açıdan hoş bir kaynak elde edilmesini sağlar. Bu nedenle genellikle sola doğru kaynak yöntemi kullanılır. Bu arada kaynakçı, torç ile iş parçası arasında uygun bir bağıl konum sağlamak için kaynak torcu ile iş parçası arasındaki açıyı ve nozulun yüksekliğini doğru bir şekilde kontrol etmelidir.

(1) CO'nun temel işlemleri2 gaz korumalı kaynak

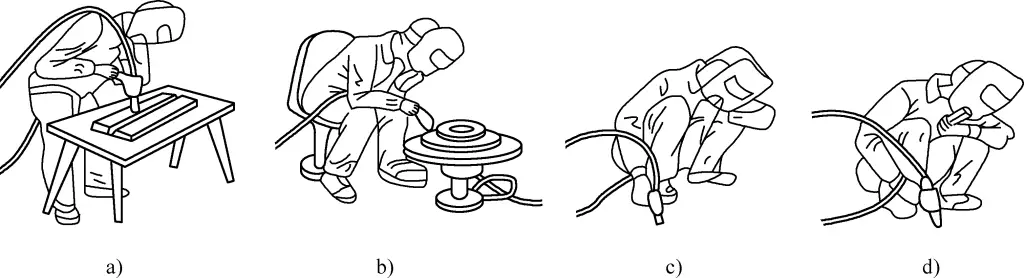

CO sırasında2 Gaz korumalı kaynakta, torcu tutan kolun doğal bir durumda olduğundan ve bileğin çeşitli işlemler için torcu esnek ve serbest bir şekilde hareket ettirebildiğinden emin olun. Farklı kaynak pozisyonları için çalışma duruşları CO2 gaz korumalı kaynak Şekil 30'da gösterilmiştir.

a) Ayakta kaynak pozisyonu

b) Oturma pozisyonu kaynağı

c) Sola doğru kaynak duruşu

d) Sağa doğru kaynak duruşu

Çubuk elektrot ark kaynağına benzer şekilde, ark başlatma, ark hareketi ve ark sonlandırma CO2 gaz korumalı kaynak, ancak çalışma teknikleri çubuk elektrot ark kaynağından farklıdır.

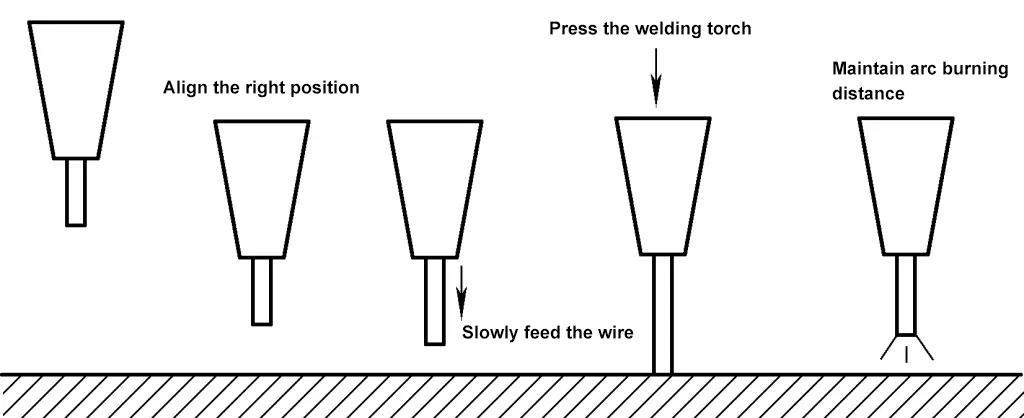

1) Ark başlatma

Ark başlatma için özel adımlar şunlardır: ilk olarak, uzaktan kumanda kutusundaki jog anahtarına veya kaynak torcundaki kontrol anahtarına basarak kaynak telinin bir bölümünü dışarı doğru itin ve uzatılan uzunluğun nozul ile iş parçası arasında korunması gereken mesafeden daha az olmasını sağlayın. Ardından kaynak torcunu ark başlatma noktasına gerektiği gibi yerleştirin (uygun bir açı ve nozul yüksekliğini koruyarak), kaynak telinin ucunun iş parçasına temas etmemesini sağlayın ve nozul yüksekliği kaynak akımı tarafından belirlenir.

Eğer işlem yetkin değilse, torcu iki elinizle tutmanız en iyisidir. Son olarak, kaynak torcu üzerindeki kontrol düğmesine basın; kaynak makinesi otomatik olarak ön gaz beslemesi yapacak ve güç bağlantısını geciktirecektir. Yüksek voltajı koruyun ve kaynak teli iş parçasına temas edip kısa devre yaptığında ark otomatik olarak tutuşacaktır.

Kısa devre sırasında kaynak torcu otomatik olarak kalkma eğilimindedir. Arkı başlatırken, çok yükseğe kalkmasını ve aşırı ark uzunluğu nedeniyle arkın sönmesini önlemek için torca hafif bir basınç uygulayın. Ark başlatma sürecinin tamamı Şekil 31'de gösterilmektedir.

2) Ark hareketi

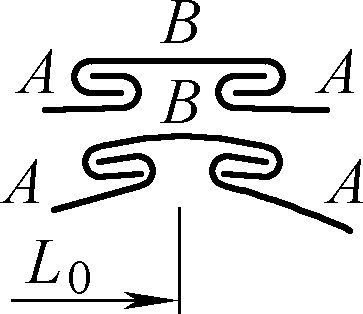

Kaynak genişliğini kontrol etmek ve füzyon kalitesini sağlamak için CO2 Gaz korumalı kaynak, kaynak torcunun çubuk elektrot ark kaynağına benzer şekilde yanal salınımlar yapmasını gerektirir. Genel olarak, ısı girdisini ve ısıdan etkilenen bölgeyi azaltmak ve deformasyonu en aza indirmek için, geniş bir kaynak elde etmek için büyük yanal salınımlar kullanılmamalıdır. Bunun yerine, kalın plakalar için çok katmanlı çok pasolu kaynak kullanılmalıdır. Kaynak torcunun ana salınım formları ve uygulama aralıkları Tablo 8'de gösterilmiştir.

Tablo 8 Kaynak torcunun ana salınım biçimleri ve uygulama aralıkları

Uygulama aralığı ve kilit noktalar | Salınım formu |

İnce ve orta kalınlıkta plakalar için kök geçişi |  |

İnce plakaların kökünde bir boşluk olduğunda veya yivin çelik bir destek plakası olduğunda |  |

Orta kalınlıkta plakalar için küçük oluk veya kök geçişi, oluğun her iki tarafında 0,5 sn duraklama ile Sol ve sağ |  |

Kalın levha kaynağında ikinci katmandan sonra, oluğun her iki tarafında 0,5 sn'lik bir duraklama ile yanal salınım |  |

Çok katmanlı kaynakta ilk katman |  |

Oluk büyük olduğunda, oluğun her iki tarafında 0,5 saniyelik bir duraklama ile |  |

3) Ark sonlandırma

CO2 Gaz korumalı kaynak makinelerinde bir krater kontrol devresi bulunur. Kaynak torcu ark sonlandırma noktasında ilerlemeyi durdurduğunda, bu devre aynı anda etkinleştirilerek kaynak akımının ve ark voltajının otomatik olarak düşmesine neden olur ve erimiş havuz dolduğunda güç kesilir.

Kaynak makinesinde krater kontrol devresi yoksa veya düşük kaynak akımı nedeniyle krater kontrol devresi kullanılmazsa, kaynak torcu ark sonlandırma noktasında ilerlemeyi durdurur ve erimiş havuz katılaşmadan önce arkı tekrar tekrar kesebilir. Krater dolana kadar arkın birkaç kez başlatılması gerekebilir. İşlemin hızlı olması gerektiğine dikkat edin; erimiş havuz ark başlatılmadan önce katılaşmışsa, füzyon eksikliği ve gözeneklilik kusurlarına neden olabilir.

Arkı sonlandırırken, kraterde hafifçe duraklayın ve ardından kaynak torcunu yavaşça kaldırın. Bu, erimiş metalin krateri doldurmasına izin verir ve erimiş havuz metalinin katılaşmadan önce hala gaz tarafından korunmasını sağlar. Ark sonlandırması çok hızlı olursa, kraterde çatlaklar ve gözeneklilik oluşması muhtemeldir.

(2) CO2 çeşitli plaka kaynak pozisyonları için korumalı kaynak işlemleri

Plaka kaynak pozisyonları düz kaynak, yatay kaynak ve dikey kaynak vb. olarak ayrılır. Farklı kaynak pozisyonları için, CO gerçekleştirirken aşağıdakilere dikkat edilmelidir2 gaz korumalı kaynak işlemleri.

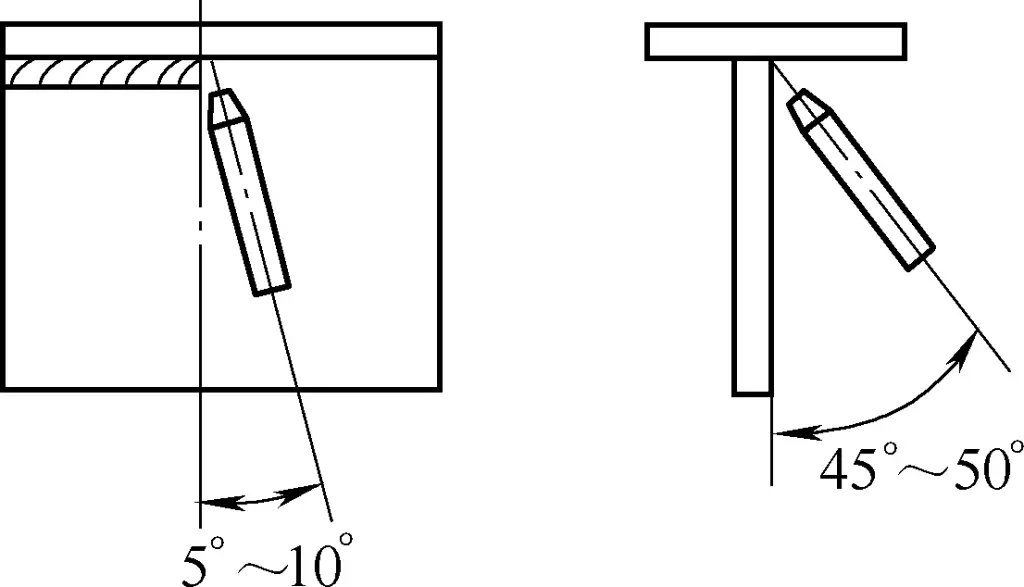

1) Düz kaynak

Düz levha alın kaynağı için genellikle sola doğru kaynak yöntemi kullanılır. İnce levha düz alın kaynağı için kaynak torcu düz bir çizgide hareket eder. Bir boşluk varsa, torç uygun yanal salınımlar yapabilir, ancak erimiş havuz üzerindeki gaz koruma etkisini etkilemekten kaçınmak için genlik çok büyük olmamalıdır. Orta ve kalın levha V-oluklarının alın kaynağı için, kök paso düz çizgi hareketi kullanmalıdır ve torç üst katmanları kaynaklarken uygun yanal salınımlar yapabilir.

Köşe kaynağı ve bindirme kaynağı için sola veya sağa doğru kaynak yöntemi kullanılabilir, ancak sağa doğru kaynak yöntemi daha dolgun bir görünümle sonuçlanır. Kaynak sırasında, kaynak torcunun açısı plaka kalınlığına ve kaynak ayağı boyutuna göre kontrol edilmelidir. Eşit kalınlıkta olmayan iş parçalarının T-eklem köşe kaynağı için, her iki plakanın da eşit şekilde ısınmasını sağlamak için ark daha kalın olan plakaya doğru eğimli olmalıdır.

Eşit kalınlıktaki plakaları kaynaklarken, kaynak ayağı boyutu 5 mm'den küçükse, kaynak torcu Şekil 32a'da gösterildiği gibi doğrudan köşeye yönlendirilebilir. Kaynak ayağı boyutu 5 mm'den büyük olduğunda, torcun Şekil 32b'de gösterildiği gibi kaynak yönü ile 75°-80°'lik bir açıyı korurken yatay olarak 1-2 mm kaydırılması gerekir.

2) Dikey ve yatay kaynak

Dikey kaynak için iki yöntem vardır: Birincisi aşağıdan yukarıya doğru kaynak yapmaktır, bu da daha fazla kaynak nüfuziyeti ile sonuçlanır. Çalışma sırasında üçgen salınımlar yaparak eriyik genişliği kontrol edilebilir ve kaynak oluşumu iyileştirilebilir. Bu yöntem genellikle orta ve kalın plakaların ince tel kaynağı için kullanılır. Diğer yöntem, hızlı ve kullanışlı olan, pürüzsüz ve estetik açıdan hoş bir kaynakla sonuçlanan, ancak genellikle ince levha kaynağı için kullanılan sığ nüfuziyet ve daha zayıf bağlantı mukavemeti ile yukarıdan aşağıya kaynak yapmaktır.

Yatay kaynak çoğunlukla sola doğru kaynak yöntemini kullanır, kaynak torcu doğrusal hareketler yapar veya küçük ileri geri salınımlar yapabilir. Şekil 33a ve 33b sırasıyla dikey ve yatay kaynak sırasında kaynak torcunun ve iş parçasının göreceli konumlarını göstermektedir.

3) Baş üstü kaynak

Baş üstü kaynakta daha ince kaynak teli, daha küçük kaynak akımı ve kaynak işleminin kararlılığını artırmak için kısa ark kullanılmalıdır. CO2 gaz akışı da düz ve dikey kaynak sırasında olduğundan biraz daha büyük olmalıdır.

İnce levha başüstü kaynağı için genellikle küçük genlikli ileri geri salınımlar kullanılır. Orta ve kalın levha başüstü kaynağı için, uygun yanal salınımlar yapılmalı ve kaynak kordonunun ortada şişmesini ve sıvı metalin aşağı akmasını önlemek için dikişin veya oluğun her iki tarafında kısa bir duraklama yapılmalıdır. Baş üstü kaynak sırasında kaynak torcunun uzamsal konumu Şekil 34'te gösterilmiştir.

(3) Doğru kaynak teli seçimi

CO2 oksitleyici bir gazdır, yüksek ark sıcaklıklarında CO ve O'ya ayrışarak çelikteki karbon, manganez, silisyum ve diğer alaşım elementlerinin yanarak kaybolmasına neden olabilir. Kaynakta alaşım elementlerini sağlamak için, daha yüksek manganez ve silisyum içerikli düşük karbonlu çelik kaynak telleri veya ilgili alaşım elementlerini içeren alaşımlı çelik teller kullanılmalıdır. Örneğin, H08MnSiA teli genellikle düşük karbonlu çeliğin kaynağı için kullanılır ve H08Mn2SiA teli genellikle düşük alaşımlı yapısal çeliğin kaynağı için kullanılır.

Tablo 9'da CO kullanıldığında yaygın olarak kullanılan metal malzemeler için önerilen kaynak telleri verilmektedir.2 gaz korumalı kaynak veya argon ark kaynağı.

Tablo 9 CO kullanıldığında yaygın olarak kullanılan metal malzemeler için önerilen kaynak telleri2 gaz korumalı kaynak veya argon ark kaynağı

| Sınıf | CO2 gaz korumalı kaynak | Argon ark kaynağı |

| Q235AF, Q235A, Q235B, Q235C, 20, Q245R | H08MnSi | |

| Q345, Q345R | H08Mn2SiA | H10MnSi |

| 14Cr1MoR | H08Mn2SiA | H08Mn2SiA |

| 12CrMo, 12CrMoG | - | H08CrMoA |

| 15CrMoG, 15CrMoR | - | H13CrMoA |

| 12Cr1MoV, 12Cr1MoVG | - | H08CrMoVA |

| 20Cr13 | - | H02Cr13 |

| 06Cr18Ni10Ti, 12Cr18Ni9 | - | H0Cr21Ni10Ti |

| 06Cr17Ni12Mo2 | - | H0Cr19Ni12Mo2 |

| 06Cr17Ni12Mo2Ti | - | H00Cr19Ni12Mo2 |

| 06Cr19Ni13Mo3 | - | H0Cr20Ni14Mo3 |

| 022Cr19Ni10 | - | H00Cr21Ni10 |

| 06Cr19Ni10 | - | H0Cr21Ni10 |

| 15CrMo | - | H15CrMo, H18CrMoA |

4. CO için güvenlik koruması2 gaz korumalı kaynak

Çubuk elektrot ark kaynağı gibi, CO2 gaz korumalı kaynak işlemleri üç tehlikeye yol açar: elektrik çarpması, ark radyasyonu ve zararlı gazlar ve dumanlar. Bu nedenle, çubuk elektrot ark kaynağı için güvenlik koruma yönetmeliklerine uymanın yanı sıra, CO'nun özelliklerine göre aşağıdaki güvenlik koruma önlemleri alınmalıdır2 gaz korumalı kaynak.

(1) Ark radyasyonu tehlikelerini önleyin

CO tarafından üretilen ark radyasyonu2 gaz korumalı kaynak, çubuk elektrot ark kaynağına göre çok daha güçlü ve zararlıdır.

Ark radyasyonunun önlenmesi temel olarak ultraviyole, kızılötesi ve görünür ışık tehlikelerinin önlenmesini içerir. Yoğun ultraviyole maruziyeti kızarıklık ve küçük kabarcıklarla sonuçlanan dermatite neden olabilir. Ultraviyole maruziyeti fotokeratite neden olarak gözlerde kızarıklık, yaşarma ve batmaya yol açabilir. Gözler yoğun kızılötesi radyasyona maruz kaldığında, ciddi yanıklara ve ağrıya ve hatta retinal yanıklara maruz kalabilir.

Kaynak arkının görünür ışığı, çıplak gözün dayanabileceği normal ışık yoğunluğundan yaklaşık on bin kat daha güçlüdür. Arkın görünür ışığına yakın mesafeden maruz kalındığında, insan gözü genellikle "göz kamaşması" olarak bilinen çevredeki nesneleri göremez.

Ark radyasyonu tehlikelerini önlemek için aşağıdaki önlemler alınmalıdır:

① Kaynakçılar ciltlerini açıkta bırakmamalı ve kaynak yapmadan önce açıkta kalan cilt olup olmadığını dikkatlice kontrol etmelidir;

② Kaynakçıların yoğun olduğu işyerlerinde, aralarında ışığı engelleyen bariyerler kurulmalıdır.

(2) Yanık ve yangınları önleyin

CO'daki sıçrama durumu2 gaz korumalı kaynak, çubuk elektrot ark kaynağına göre daha şiddetlidir. Kaynak sırasında kişi kendini yanıklardan korumalı ve yangınları önlemelidir. Yanık ve yangınları önlemek için aşağıdaki önlemler alınmalıdır:

① Saha koşullarına göre, kaynakçılar sıçrama nedeniyle yanmaktan kaçınmak için en iyi konumda olduklarından emin olmalıdır;

② Kaynak yapmadan önce, kaynak alanını ve çevresini (sıçramaların düşebileceği) yanıcı ve patlayıcı maddeler açısından dikkatlice gözlemleyin ve durum belirsizse kaynak yapmayın;

③ İşten sonra, çalışma alanını ve çevresini kalan alevler için dikkatlice kontrol edin ve yalnızca güvenliği onayladıktan sonra ayrılın.

(3) Zararlı gaz ve duman tehlikelerini önleyin

CO sırasında yaygın zararlı gazlar2 gaz korumalı kaynak CO içerir2, CO, NO2vb. Akı özlü teller kullanıldığında, daha fazla duman yayılır ve bileşim daha karmaşıktır. Uzun süreli soluma, pnömokonyoz ve manganez zehirlenmesi gibi meslek hastalıklarına yol açabilir. Bu nedenle aşağıdaki koruyucu önlemler alınmalıdır:

① Kaynakçılar kişisel korunma bilincini geliştirmeli ve toz maskesi takmalıdır;

② Çalışma sırasında, zararlı gazların istilasını azaltmak için kaynakçılar "rüzgar üstü" konumda olmalıdır;

③ Havalandırma ve toz giderme önlemlerini güçlendirin.

(4) CO'nun güvenli kullanımı2 gaz tüpleri̇

CO gerçekleştirirken2 gaz korumalı kaynak, gaz tüpü güvenlik denetimi için ilgili yönetmeliklere, özellikle aşağıdaki hususlarda uyulmalıdır:

① CO2 gaz tüpleri denetlenmeli ve gaz tüpü üreticisinin çelik damga işaretine sahip olmalı ve tüpün boynundaki denetim çelik damgası tüpün izin verilen süre içinde olduğunu göstermelidir;

② CO'yu kaldırırken bir çerçeve kullanmak en iyisidir2 Yüksekten düşmelerini önlemek için gaz tüpleri;

③ CO2 gaz tüpleri̇ di̇k olarak kullanilmali ve düşerek yaralanmaya neden olmalarini önlemek i̇çi̇n konumlandirma önlemleri̇ alinmalidir;

④ CO2 gaz tüpleri güneşe maruz kalmayı önlemek için güneşlik önlemlerine sahip olmalıdır;

⑤ CO içindeki gaz2 gaz tüpleri boşaltılmamalı ve kalan basınç 1MPa'dan az olmamalıdır.

III. Argon ark kaynağı

Argon inert bir gazdır, kimyasal olarak aşağıdakilerle reaksiyona girmez metaller sıvı metaller içinde çözünmez, böylece havanın erimiş havuz üzerindeki zararlı etkileri etkili bir şekilde önlenir.

Argon ark kaynağı, koruyucu gaz olarak argon kullanır ve bu sayede çeşitli alaşımlı çeliklerin, kolayca oksitlenen demir dışı metallerin ve zirkonyum, tantal ve molibden gibi nadir metallerin kaynağı için uygundur. Ark, sıkıştırılmış bir hava akımı içinde yandığı için ısı konsantredir, erimiş havuz küçüktür, kaynak hızı hızlıdır, ısıdan etkilenen bölge dardır ve kaynak sonrası iş parçası deformasyonu küçüktür.

Argon ark kaynağı neredeyse tüm metaller ve alaşımlar için kullanılabilir. Şu anda esas olarak alüminyum, magnezyum, titanyum ve alaşımları, düşük alaşımlı çelik, ısıya dayanıklı çelik, paslanmaz çelik vb. Düşük erime noktalı ve kolay buharlaşan metallerin (kurşun, kalay, çinko gibi) kaynağı daha zordur. Yüksek argon maliyeti nedeniyle, argon ark kaynağı için ekipman ve kontrol sistemi nispeten karmaşıktır ve koruyucu gaz akışının bozulmasını önlemek için argon ark kaynağı yalnızca kapalı alanlarda yapılabilir.

Kaynak için argon genellikle gri boyalı ve dış kısmında koyu yeşil renkte "Saf Argon" ibaresi bulunan çelik silindirlerde taşınır. Argonda oksijen, nitrojen, karbondioksit veya nem bulunması koruyucu etkisini azaltabilir ve cüruf kalıntıları ve gaz gözenekleri gibi kusurlara neden olabilir. Bu nedenle alüminyum, magnezyum ve alaşımlarının kaynağında argon saflığı 99,9%'den (kütle oranı) az olmamalıdır; paslanmaz çelik, ısıya dayanıklı çelik, bakır ve alaşımlarının kaynağında argon saflığı 99,7%'den (kütle oranı) az olmamalıdır.

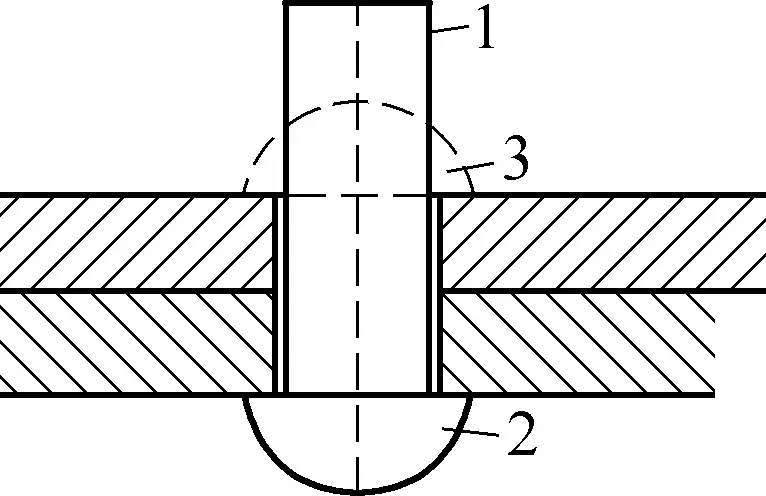

Argon ark kaynağı iki türe ayrılır: sarf elektrotlu argon ark kaynağı ve tungsten elektrotlu argon ark kaynağı (bkz. Şekil 35).

a) Sarf elektrot argon ark kaynağı

b) Tungsten elektrot argon ark kaynağı

a) Şekilde:

1-Kaynak teli

2-Kontak ucu

3-Nozul

4-Giriş borusu

5-Argon akışı

6-Arc

7-Taban malzemesi

8-Tel besleme silindiri

b) Şekilde:

1-Tungsten elektrot

2-Kontak ucu

3-Nozul

4-Giriş borusu

5-Argon akışı

6-Arc

7-Taban malzemesi

8-Dolgu teli

Tüketilebilir elektrot argon ark kaynağı, elektrot olarak tüketilebilir bir metal tel kullanır ve bu tel aynı zamanda kaynak sırasında dolgu malzemesi olarak da işlev görür. Otomatik ve yarı otomatik formlara ayrılabilir. Yarı otomatik kaynakta, kaynakçı torcu (kaynak tabancası) manuel olarak çalıştırır. Sarf elektrodu argon ark kaynağı, daha büyük akımların kullanılmasına izin verir ve daha kalın iş parçalarının kaynağı için uygundur.

Tungsten elektrot argon ark kaynağı, elektrot olarak tungsten veya tungsten alaşımı kullanır. Kaynak sırasında tungsten elektrot ile iş parçası arasında bir ark oluşturulur. Tungsten elektrot erimediğinden, tüketilemeyen elektrot argon ark kaynağı olarak da adlandırılır. Tungsten elektrot argon ark kaynağı, kaynak havuzunda eritilmek üzere ilave dolgu teli gerektirir. Elektrot olarak kullanılan tungsten çubuğun yüksek erime noktası ve tungsten elektrotun yavaş tüketimi nedeniyle mekanize edilmesi kolaydır. Bununla birlikte, tungsten elektrodun akım taşıma kapasitesi sınırlıdır, bu nedenle yalnızca ince iş parçalarının kaynağı için uygundur.

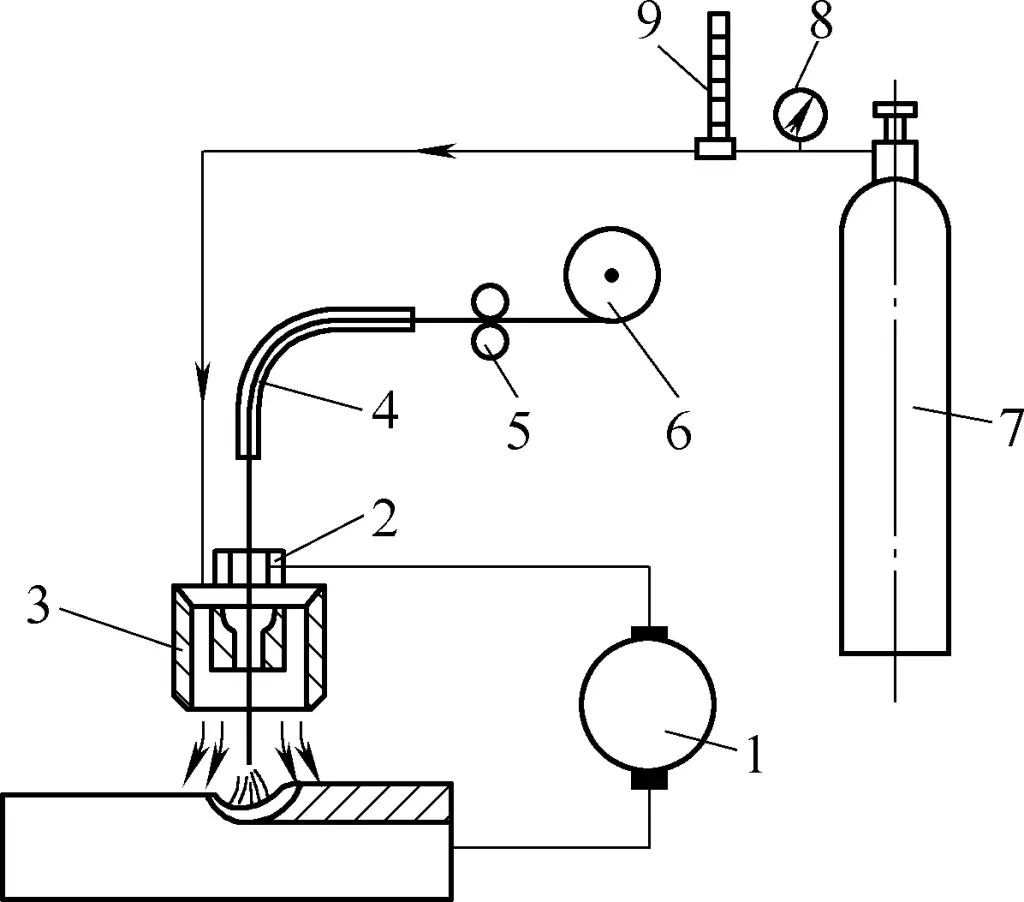

Tungsten elektrot argon ark kaynağı otomatik ve manuel formlara ayrılabilir. Şekil 36, manuel tungsten elektrot argon ark kaynağı için ekipman bileşiminin şematik bir diyagramını göstermektedir. Ekipman, kaynak güç sistemi, kontrol sistemi, gaz besleme sistemi ve torç olarak ayrılabilir.

Tungsten elektrot argon ark kaynağı ile kaynaklanan plakaların kalınlık aralığı, verimlilik açısından tercihen 3 mm'nin altındadır. Bazı kalın cidarlı önemli bileşenler için (basınçlı kaplar ve boru hatları gibi), argon ark kaynağı genellikle tam pozisyon kaynağı ve dar aralıklı kaynak sırasında kök kaynağının kalitesini sağlamak için kök pasosu için kullanılır.

Tungsten elektrot argon ark kaynağı yapılırken farklı metal malzemeler farklı akım türleri ve polariteleri gerektirir. Alüminyum, magnezyum ve alaşımları genellikle alternatif akım kullanırken, diğer metaller pozitif bağlantılı doğru akım kullanılarak kaynaklanır.

Doğru akım tungsten elektrot argon ark kaynağı, polarite değişiklikleri olmadan doğru akım kullanır ve bu da çok kararlı bir ark ile sonuçlanır. Bununla birlikte, pozitif ve negatif kutupları vardır. İş parçası güç kaynağının pozitif terminaline ve tungsten elektrot negatif terminale bağlandığında, buna pozitif bağlantı yöntemi denir; tersi ters bağlantı yöntemi olarak adlandırılır.

Doğru akım pozitif bağlantı yöntemi kullanıldığında, tungsten elektrot çok az yanar ve ark nispeten kararlıdır, ancak metal yüzeyindeki oksit filmini kaldıramaz. Alüminyum ve magnezyum alaşımları hariç, diğer metal yüzeylerde yüksek erime noktalı oksit filmi sorunları yoktur, bu nedenle bu bağlantı yöntemi genellikle diğer metallerin kaynağı için kullanılır. Doğru akım ters bağlantı yöntemi gerçek üretimde nadiren kullanılır.

Alternatif akım tungsten elektrot argon ark kaynağı akım polaritesi, her döngüde yarım dalga doğru akım pozitif bağlantı ve yarım dalga doğru akım ters bağlantıya eşdeğer olarak periyodik olarak değişir. Pozitif bağlantı yarım dalgası sırasında, tungsten elektrot aşırı ısınmadan yeterli elektron yayabilir, bu da ark stabilitesi için faydalıdır; ters bağlantı yarım dalgası sırasında, iş parçası yüzeyinde oluşan oksit filmi kolayca çıkarılabilir, bu da iyi formasyona sahip parlak ve estetik açıdan hoş bir kaynakla sonuçlanır.

Bu şekilde, katodik temizleme etkisi ile düşük tungsten elektrot yanması ve iyi ark kararlılığı avantajlarını aynı anda dikkate alır. Alternatif akım argon ark kaynağı genellikle alüminyum, magnezyum ve bunların alaşımları ile alüminyum bronz gibi yüksek reaktiviteye sahip metaller için tercih edilir.

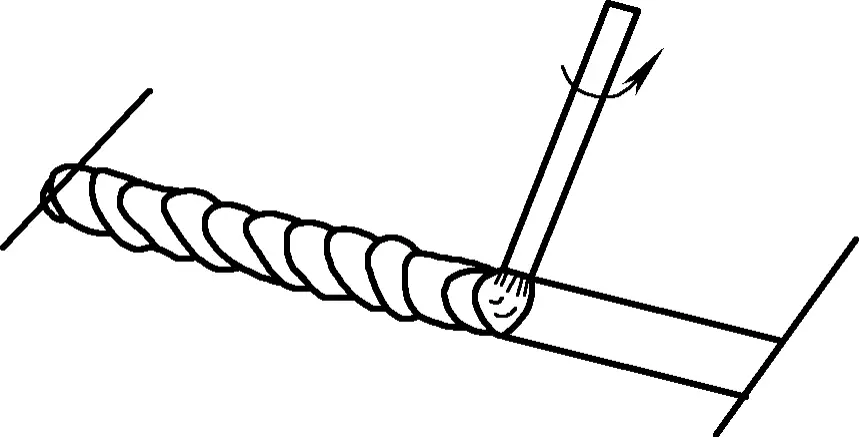

Tungsten elektrot argon ark kaynağı ile kaynak yaparken, torç, dolgu teli ve iş parçası arasındaki doğru bağıl konum korunmalıdır (bkz. Şekil 37). Torcun nozul ucu ile iş parçası arasındaki mesafe 8-14 mm arasında kontrol edilmelidir. Mesafe ne kadar büyük olursa, gaz koruma etkisi o kadar kötü olur, ancak mesafe çok yakınsa, kaynakçının görüşünü etkileyecek ve tungsten elektrodun kaynak havuzuna temas etmesine ve kısa devreye neden olarak tungsten kalıntılarına neden olacaktır.

a) Alın argon ark kaynağı

b) Köşe argon ark kaynağı

c) Düz alın otomatik argon ark kaynağı

d) Çevresel dikiş otomatik argon ark kaynağı

Düz dikiş kaynağı genellikle sola doğru kaynak yöntemini kullanır. Dolgu teli ile iş parçası arasındaki açı çok büyük olmamalıdır, aksi takdirde arkın ve gaz akışının dengesini bozacaktır. Manuel tungsten elektrot argon ark kaynağında, dolgu teli aralıklı veya sürekli olarak beslenebilir, ancak kirlenmeyi, yanmayı ve ark stabilitesine zarar vermeyi önlemek için dolgu telinin yüksek sıcaklıktaki tungsten elektrotla temas etmesini önlemek önemlidir.

Ayrıca, teli aralıklı olarak beslerken, dolgu telinin ucunun gaz koruma bölgesinden çıkmasını ve oksitlenmesini önlemek gerekir. Çevresel dikiş otomatik tungsten elektrot argon ark kaynağı kullanılırken, tel beslemesini kolaylaştırmak ve iyi bir kaynak oluşumu sağlamak için torç iş parçası merkez hattından ters dönüş yönünde kaydırılmalıdır.

Argon ark kaynağı için kaynak teli genellikle ana malzemenin kimyasal bileşimine ve kaynağın mekanik özelliklerine göre seçilir. Bazen ana malzemenin şeritleri manuel tungsten elektrot argon ark kaynağı için dolgu teli olarak kullanılabilir.

Yaygın olarak kullanılan metal malzemeler için argon ark kaynağı için önerilen kaynak teli Tablo 9'da bulunabilir.

IV. Yaygın olarak kullanılan metal malzemeler için kaynak yöntemlerinin seçimi

Kaynak işlemleri, teknolojik özelliklerine ve ana metalin durumuna göre üç ana kategoriye ayrılabilir: eritme kaynağı, basınç kaynağı ve sert lehimleme.

Füzyon kaynağı, iş parçalarının birleşimini erimiş bir duruma ısıtmak için yerel ısıtma kullanan ve soğuduktan sonra birbirlerine kaynaşmalarını ve bağlanmalarını sağlayan bir yöntemdir. Esas olarak ark kaynağı, gaz kaynağı, plazma ark kaynağı, elektron ışını kaynağı vb. içerir.

Basınç kaynağı, atomik bağlanmayı teşvik etmek ve iş parçaları arasında güçlü bir bağlantı elde etmek için ısıtılmış olsun ya da olmasın iki iş parçasının birleşme yüzeylerine belirli bir basınç uygulanmasını içerir. Esas olarak direnç kaynağını içerir, sürtünme kaynağıyüksek frekanslı kaynak vb.

Sert lehimleme, hem iş parçalarından daha düşük bir erime noktasına sahip olan dolgu metalinin hem de iş parçalarının ısıtılmasını içerir ve dolgu metalinin erimesine neden olur (iş parçaları erimezken). Sıvı dolgu metali iş parçalarını ıslatır ve bağlantı boşluğunu doldurarak soğuduktan sonra kaynaklı metaller arasında katı halde bir bağ oluşturur. Esas olarak lehimleme, bakır lehimleme vb. içerir.

Kaynak teknolojisinin mevcut seviyesine göre, kaynak kolaylığı değişmekle birlikte, endüstride kullanılan çoğu metal malzeme kaynaklanabilir. Yaygın olarak kullanılan metal malzemeler için önerilen kaynak yöntemleri Tablo 10'a bakılarak seçilebilir.

Tablo 10 Yaygın olarak kullanılan metal malzemeler için önerilen kaynak yöntemleri

Metaller ve Alaşımlar | Kaynak Yöntemleri | |||||||||||||

| Elektrot Ark Kaynağı | Batık Ark Kaynak | CO2 Gaz Koruma Kaynak | Argon Ark Kaynak | Elektroslag Kaynak | Gaz Elektrik Kaynak | Oksiasetilen Kaynak | Basınç Kaynağı | Punta Dikiş Kaynağı | Flaş Kaynağı | Termit Kaynağı | Elektron Işın Kaynağı | Lehimleme | ||

| Karbon Çelik | Düşük Karbonlu Çelik | A | A | A | B | A | A | A | A | A | A | A | A | A |

| Orta Karbonlu Çelik | A | A | A | B | A | A | A | A | B | A | A | A | B | |

| Yüksek Karbonlu Çelik | A | B | C | B | B | B | B | A | D | A | A | A | B | |

| Takım Çeliği | B | B | D | B | C | C | A | A | D | B | B | A | B | |

| Bakır Çelik | A | A | C | B | A | A | A | A | A | A | B | A | B | |

| Dökme Çelik | Karbon Dökme Çelik | A | A | A | B | A | A | A | B | B | A | A | A | B |

| Yüksek Manganezli Çelik | B | B | B | B | A | A | B | D | B | B | B | A | B | |

| Dökme Demir | Gri Dökme Demir | B | D | D | B | B | B | A | D | D | D | B | C | C |

| Dövülebilir Dökme Demir | B | D | D | B | B | B | B | D | D | D | B | C | C | |

| Alaşımlı Dökme Demir | B | D | D | B | B | B | A | D | D | D | A | C | C | |

| Düşük Alaşımlı Altın Çelik | Nikel Çelik | A | A | C | B | D | D | A | A | A | A | B | A | B |

| Nikel Bakır Çelik | A | A | C | Bir | D | D | A | A | A | A | B | A | B | |

| Manganez Molibden Çelik | A | A | C | - | D | B | A | B | A | A | B | A | B | |

| Karbon Molibden Çelik | A | A | C | - | D | B | A | B | - | A | B | A | B | |

| Nikel Krom Çelik | A | A | C | - | D | D | A | A | D | A | B | A | B | |

| Krom Molibden Çelik | A | A | C | B | D | D | A | A | D | A | B | A | B | |

| Nikel Krom Molibden Çelik | B | A | C | B | D | D | B | A | D | B | B | A | B | |

| Nikel Molibden Çelik | B | B | C | A | D | D | B | B | D | B | B | A | B | |

| Krom Çelik | A | B | C | - | D | D | A | A | D | A | B | A | B | |

| Krom-vanadyum çeliği | A | A | C | - | D | D | A | A | D | A | B | A | B | |

| Manganez çelik | A | A | C | B | B | B | A | B | D | A | B | A | B | |

| Paslanmaz Çelik | Krom çelik at Martensitik tip | A | A | B | A | C | B | B | B | C | B | D | A | C |

| Krom çelik demir Ferritik tip | A | A | B | A | C | B | B | B | A | A | D | A | C | |

| Krom-nikel çelik östenitik Vücut tipi | A | A | B | A | C | B | A | A | A | A | D | A | B | |

| Isıya dayanıklı Alaşım | Isıya dayanıklı süper alaşım | A | A | C | A | C | C | A | B | A | A | D | A | C |

| Yüksek nikel alaşımı | A | A | C | A | C | C | A | B | A | A | D | A | B | |

| Hafif metal Kategori | Saf alüminyum | B | D | D | A | D | D | A | C | A | A | D | A | B |

| Isıl işlem uygulanamaz Dövme alüminyum alaşım | B | D | D | A | D | D | A | C | A | A | D | A | B | |

| Isıl işlem uygulanabilir Alüminyum alaşım | B | D | D | B | D | D | B | C | A | A | D | A | C | |

| Saf magnezyum | D | D | D | A | D | D | B | C | A | A | D | B | B | |

| Magnezyum alaşımı | D | D | D | A | D | D | B | C | A | A | D | B | C | |

| Saf titanyum | D | D | D | A | D | D | D | D | A | D | D | A | C | |

| Titanyum alaşımı | D | D | D | A | D | D | D | D | B | D | D | A | D | |

| Bakır alaşımı | Saf bakır | B | C | C | A | D | D | B | C | C | C | D | B | B |

| Pirinç | B | D | C | A | D | D | B | C | C | C | D | B | B | |

| Fosforlu bronz | B | C | C | A | D | D | C | C | C | C | D | B | B | |

| Alüminyum bronz | B | D | C | A | D | D | C | C | C | C | D | B | B | |

| Nikel bronz | B | D | C | A | D | D | C | C | C | C | D | B | B | |

| Zirkonyum, niyobyum | D | D | D | B | D | D | D | D | B | D | D | B | C | |

Not: Tabloda A-en uygun, B-uygun, C-biraz uygun, D-uygun değil olarak belirtilmiştir.

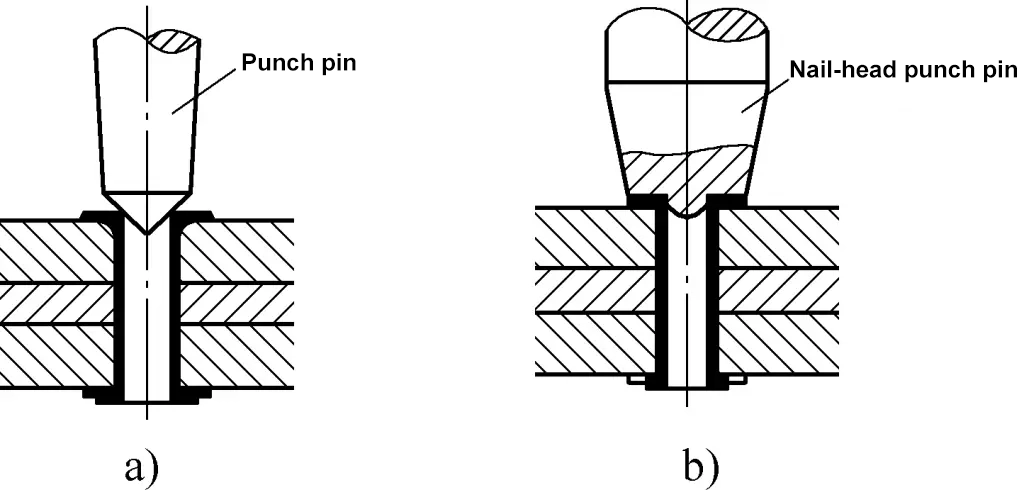

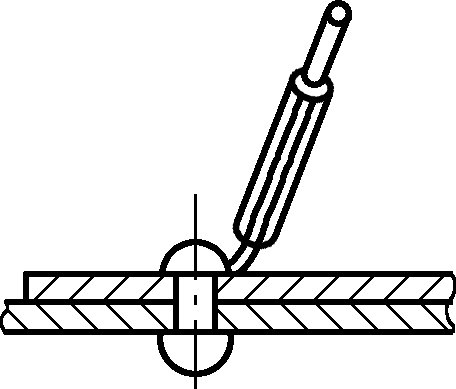

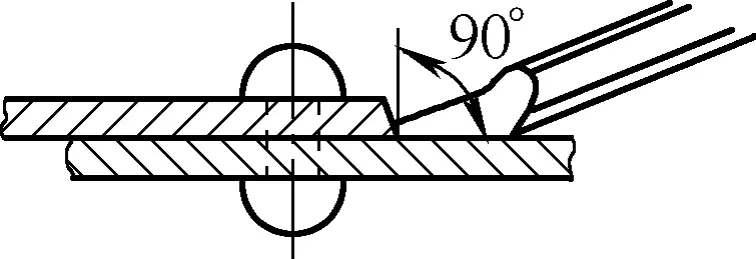

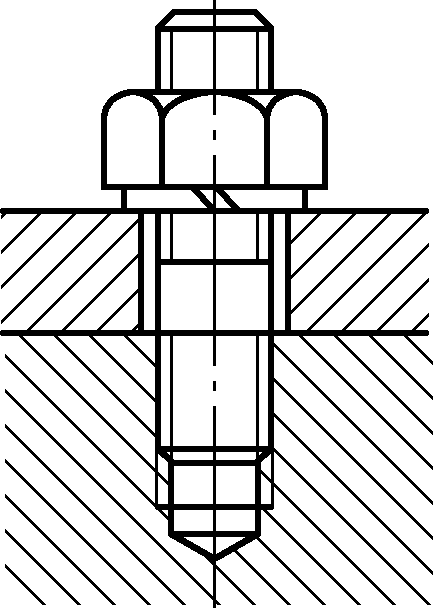

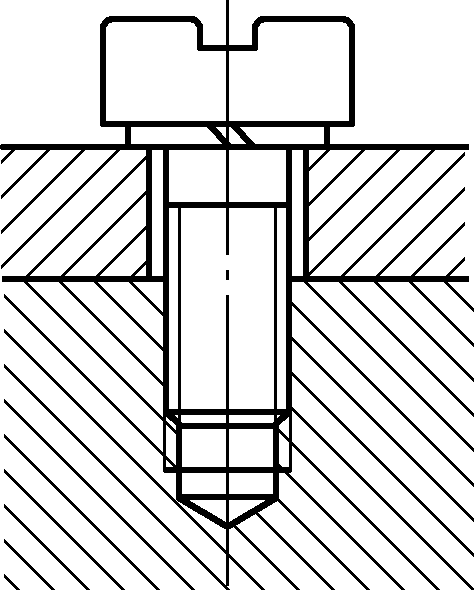

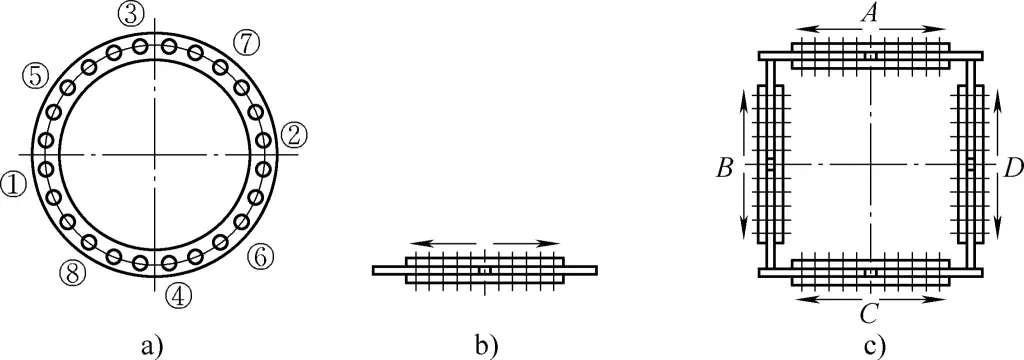

V. Perçinleme

Perçinleme, iki veya daha fazla parçayı perçin kullanarak sökülemeyen bir bütün halinde birleştiren bir işlem yöntemidir. Perçinleme işlemi Şekil 38'de gösterilmektedir. Perçinleme sırasında perçin, bağlanacak iki iş parçasının perçin deliklerine yerleştirilir ve perçin kafası iş parçasının yüzeyine sıkıca bastırılır. Ardından, perçinin iş parçası yüzeyinden çıkıntı yapan kısmını bir perçin kafası oluşturacak şekilde altüst etmek için basınç uygulanır ve böylece iki iş parçası bağlanır.

1-Perçin sapı

2-Orijinal perçin kafası

3-Perçinli perçin (perçin başı)

Kaynak teknolojisinin sürekli ilerlemesiyle perçinli yapıların kullanımı azalsa da, perçinleme basit işleme teknolojisi, güvenilir bağlantı, titreşim direnci, darbe direnci ve kaynaktan daha yüksek tokluk ve plastiklik avantajlarına sahiptir. Bu nedenle perçinleme, birbirine benzemeyen metallerin bağlantısında ve sıklıkla dinamik yükler taşıyan bazı ağır hizmet tipi çelik yapılarda hala yaygın olarak kullanılmaktadır.

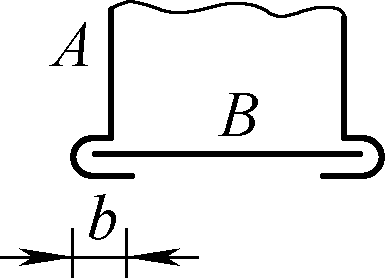

1. Perçin çeşitleri ve kullanım alanları

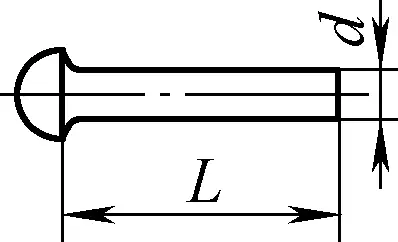

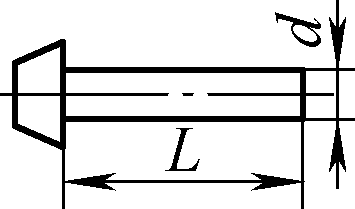

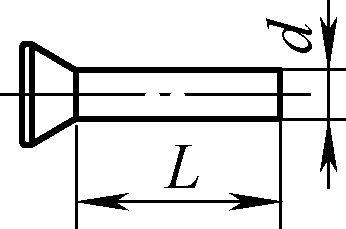

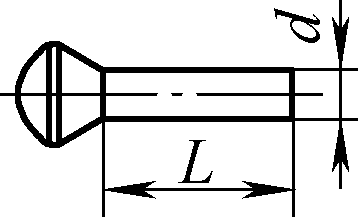

Perçinler, perçinli yapılardaki en temel bağlantı bileşenleridir. Silindirik bir perçin gövdesi, bir perçin kafası ve bir üst kafadan oluşurlar. Birçok perçin türü vardır. Çelik yapı bağlantılarında, yaygın perçin formları arasında yuvarlak başlı perçinler, düz koni başlı perçinler, havşa başlı perçinler, yarı havşa başlı perçinler, düz başlı perçinler, düz yuvarlak başlı perçinler ve düz düz başlı perçinler bulunur.

Bunlar arasında, yuvarlak başlı perçinler, düz koni başlı perçinler ve düz başlı perçinler güçlü perçinleme için kullanılır; düz yuvarlak havşa başlı perçinler, perçinlenen alanın yüzeyinin kaymayı önlemek için hafif çıkıntılara sahip olduğu yerlerde veya metalik olmayan malzemelerin bağlantısı için kullanılır; havşa başlı perçinler, pürüzsüz bir iş parçası yüzeyinin gerekli olduğu perçinleme için kullanılır.

Perçin seçerken, perçin malzemesi perçinlenen parçalarınkiyle aynı olmalı ve iyi bir plastisiteye sahip olmalıdır. Yaygın çelik perçin malzemeleri Q195, Q235, 10, 15, vb.; bakır perçinler T3, H62, vb.; alüminyum perçinler 1050A, 2A01, 2A10, 5B05, vb. içerir. Perçinlerin yaygın türleri ve kullanım alanları Tablo 11'de gösterilmektedir.

Tablo 11 Perçinlerin yaygın türleri ve kullanım alanları

İsim | Diyagram | Standart | Perçin sapı | Genel kullanım | |

| d/mm | L/mm | ||||

Yuvarlak başlı perçin |  | GB863.1-1986 (Kaba) | 12~36 | 20~200 | Kazanlarda, çatı makaslarında, köprülerde, araçlarda vb. büyük yanal yükleri taşıyan perçin dikişleri. |

| GB/T 867-1986 | 0.6~16 | 1~100 | |||

Düz koni başlı perçin |  | GB/T 864-1986 (Kaba) | 12~36 | 20~200 | Büyük başlı, korozyona dayanıklı, gemilerde, kazanlarda kullanılır |

| GB 868-1986 | 2~16 | 3~110 | |||

Havşa başlı perçin |  | GB 865-1986 (Kaba) | 12~36 | 20~200 | Büyük kuvvetler taşıyan ve perçinlerin iş parçası yüzeyinden çıkıntı yapmamasını veya tamamen çıkıntı yapmamasını gerektiren yapılar |

| GB/T 869-1986 | 1~16 | 2~100 | |||

Havşa başlı perçin |  | GB 866-1986 (Kaba) | 12~36 | 20~200 | |

| GB/T 870-1986 | 11~6 | 2~100 | |||

Düz başlı perçin |  | GB/T 872-1986 | 2~10 | 1.5~50 | İnce plakaların ve demir dışı metallerin bağlantısı, soğuk perçinleme için uygun |

Düz yuvarlak başlı perçin |  | GB/T 871-1986 | 1.2~10 | 1.5~50 | |

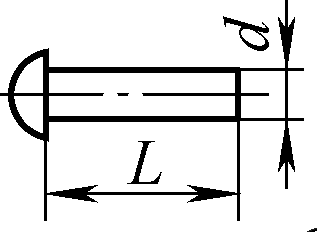

Ayrıca Şekil 39'da gösterilen içi boş veya açık perçinler de küçük yapılarda yaygın olarak kullanılmaktadır.

a) Yarı oyuk tip

b) İçi boş tip

c) Açık tip

d) Pres-fit

e) Dişli tip

f) Delinmiş tip

Yarı oyuk perçinler düzgün bir şekilde monte edildiğinde, delik derinliği perçin kafasını oluşturmak için yeterli olduğundan esasen katı bileşenler haline gelirler, bu nedenle esas olarak perçinleme kafası basıncının çok yüksek olmadığı bağlantılar için kullanılırlar. İçi boş perçinler fiber, plastik levhalar veya diğer yumuşak malzemeleri perçinlemek için kullanılır.

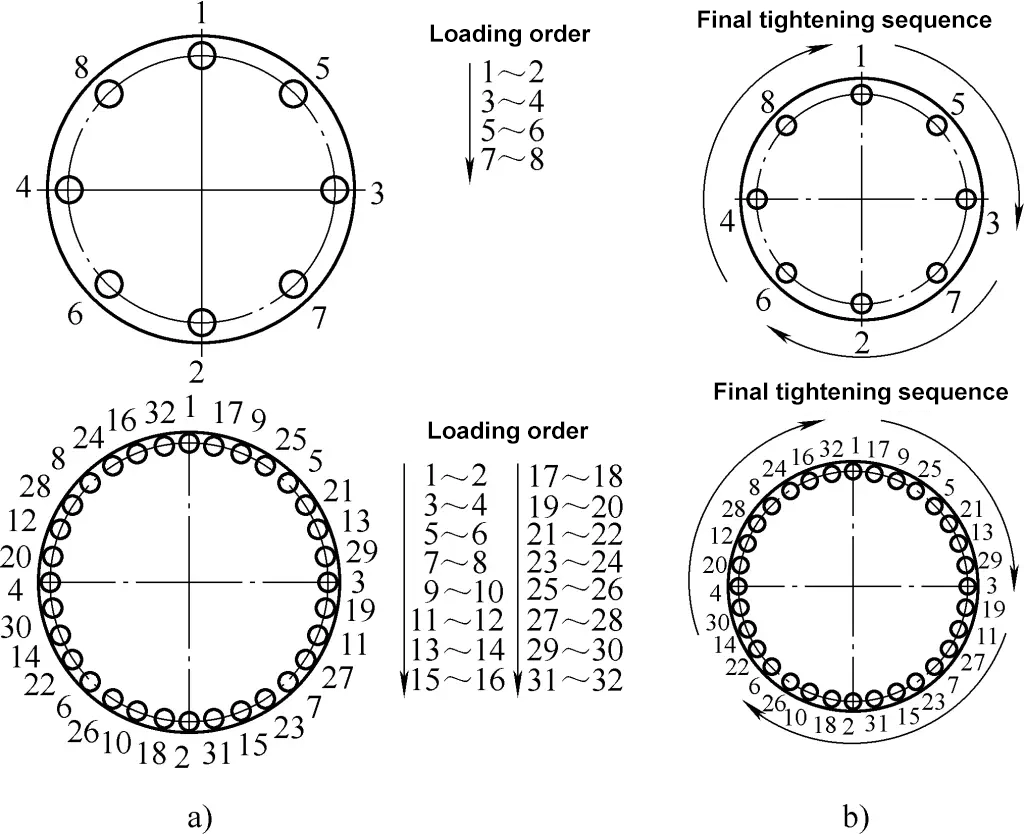

2. Perçinleme işlemleri için önemli noktalar ve önlemler

Farklı perçinleme sıcaklıklarına göre perçinleme, sıcak perçinleme ve soğuk perçinleme olarak ikiye ayrılabilir. Perçinlemenin ana yöntemleri manuel perçinleme ve mekanik perçinlemedir. Genellikle, demir içermeyen metallerden ve bakır ve alüminyum gibi iyi plastisiteye sahip hafif metallerden yapılan perçinler genellikle soğuk perçinlenir. Çelik perçinlerin soğuk perçinlenmesi için maksimum çap genellikle elle perçinleme için ϕ8mm, perçin tabancası perçinlemesi için ϕ13mm ve perçinleme makinesi perçinlemesi için ϕ20mm'dir.

Q345 yüksek mukavemetli düşük alaşımlı yapısal çelik ve daha büyük çaplı perçinler perçinlenirken, perçinlemeden önce perçinin belirli bir sıcaklığa ısıtılmasını içeren sıcak perçinleme gereklidir. Sıcak perçinleme perçinleri için ısıtma sıcaklığı 1000-1300 ℃'dir ve perçin sıcaklığının malzemenin mavi kırılgan sıcaklık aralığına düşmesini önlemek için sonlandırma sıcaklığı 500 ℃'den düşük olmamalıdır, bu da perçinleme sırasında çatlaklara neden olabilir.

(1) Manuel perçinleme işlemi

Manuel perçinleme genellikle küçük perçinlerin soğuk perçinlenmesi için kullanılır, ancak ekipman koşulları zayıf olduğunda diğer perçinleme yöntemlerinin yerini de alabilir. Manuel perçinlemenin anahtarı, perçin deliğe sokulduktan sonra perçin başının sıkıca bastırılması ve ardından çıkıntı yapan perçin gövdesinin çekiçle (perçin çekici) kaba bir kapak şekline getirilmesi veya düzleştirilmesidir.

Sıcak perçinleme yapılıyorsa, perçin kafasına benzer bir şekle sahip bir kapak kalıbı kullanılmalı ve perçin düzgün bir şekilde perçinlenene kadar sürekli döndürürken kapak kalıbına vurmak için bir balyoz kullanılmalıdır.

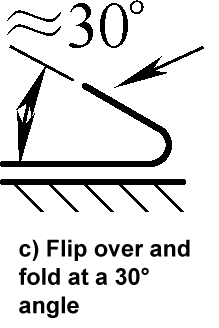

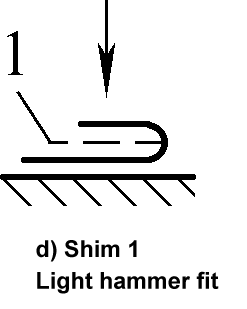

1) Yarı yuvarlak başlı perçinlerin perçinlenmesi

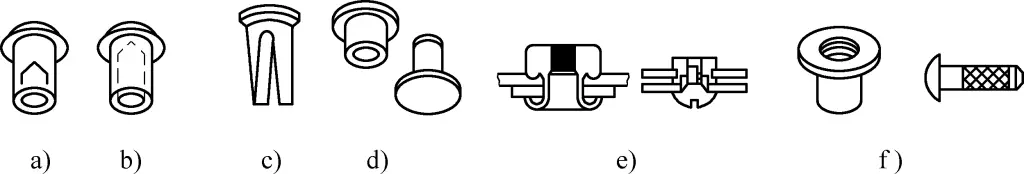

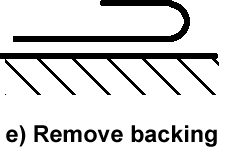

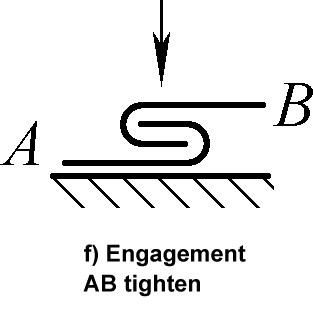

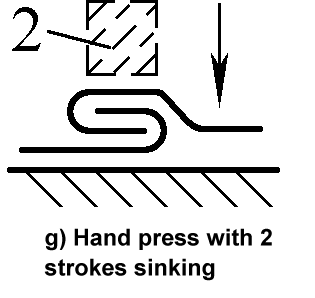

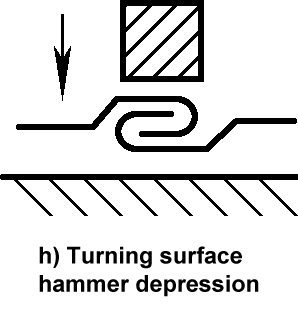

Şekil 40, yarı yuvarlak başlı perçinlerin perçinleme işlemini göstermektedir.

Perçinlemeden önce iş parçası temizlenmeli, perçinlenecek parçaların düz ve pürüzsüz olması sağlanmalı ve temas yüzeyi kenarlarındaki çapaklar ve temas yüzeyindeki pas, yağ lekeleri vb. giderilmelidir.

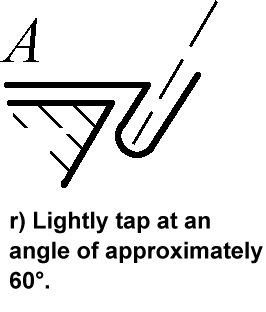

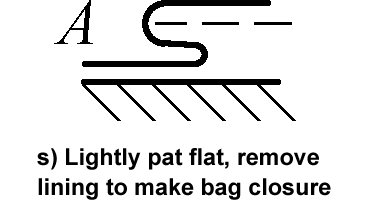

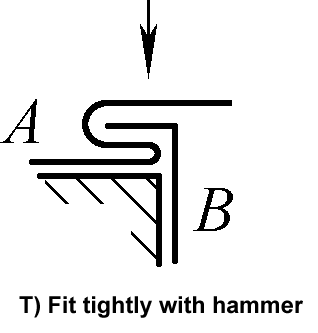

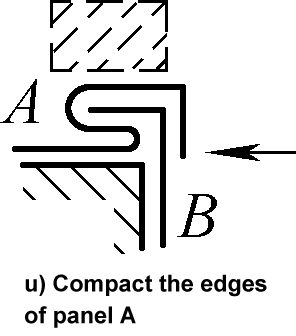

Perçinleme sırasında, perçinlenecek iş parçası delme işleminden sonra sıkıca takılmalı, perçin iş parçasının altından deliğe sokulmalı, üst kalıbın küresel çukuru tarafından desteklenmeli ve iş parçası sıkıca bastırılmalıdır. Bağlantı parçasını sıkıştırmak için baskı zımbasını çekiçleyin (bkz. Şekil 40a); ardından deliği doldurmak ve şaft kafasını kalınlaştırmak için perçinin çıkıntılı kısmına vurmak için bir çekiç kullanın (bkz. Şekil 40b); kalınlaştırılmış parçanın çevresine uygun bir açıyla vurmak için çekiç kullanın (bkz. Şekil 40c); son olarak, düzeltmek ve şekillendirmek için bir kapak kalıbı kullanın (bkz. Şekil 40d).

2) Havşa başlı perçinlerin perçinlenmesi

Yarı yuvarlak başlı perçinlerin perçinlenmesinde olduğu gibi, havşa perçinlerin perçinlenmesinden önce iş parçası temizlenmelidir. İki tür havşa perçin vardır: biri hazır havşa perçinler, diğeri ise yuvarlak çeliğin perçin olarak gerekli uzunlukta kesilmesiyle yapılır.

Perçinleme sırasında, kesilmiş yuvarlak çeliği deliğe yerleştirin, bağlantı parçasını sıkıca bastırın, perçinin her iki ucunun çıkıntılı kısımlarını kalınlaştırın, önce ikinci yüzeyi, ardından birinci yüzeyi perçinleyin ve son olarak çıkıntılı kısımları düzeltin. Bu yöntem bağlantı parçasını sıkıştırmak için kolay değildir ve nadiren kullanılır.

3) İçi boş perçinlerin perçinlenmesi

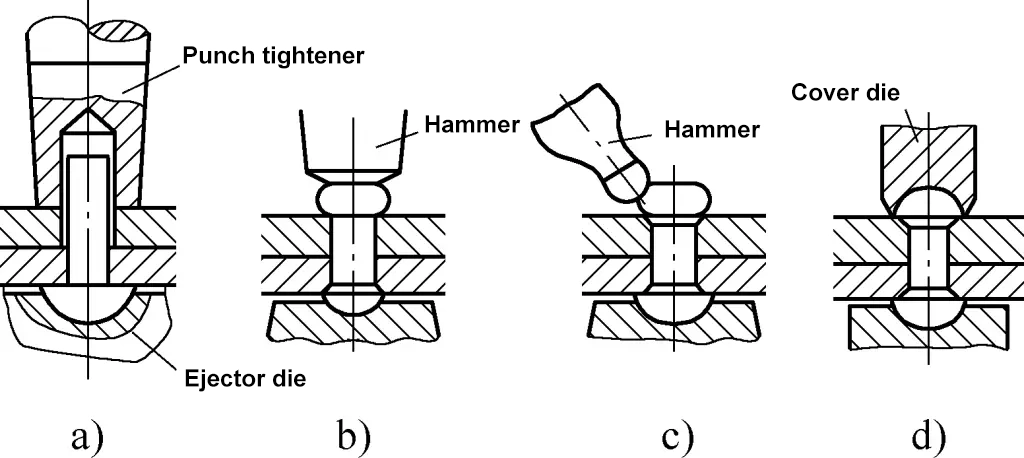

İçi boş perçinlerin perçinleme işlemi Şekil 41'de gösterilmiştir. Benzer şekilde, iş parçasını temizledikten sonra perçini iş parçası deliğine yerleştirin ve perçin başını aşağıya doğru sıkıca bastırın. Önce perçin ağzını açmak ve iş parçası deliğine sıkıca oturtmak için bir kez bastırmak üzere konik bir zımba kullanın (bkz. Şekil 41a), ardından döndürmek ve vurmak için düz kenarlı özel bir zımba kullanarak perçin ağzının iş parçası deliğine düz bir şekilde oturmasını sağlayın (bkz. Şekil 41b).

4) Sıkı ve güvenli perçinleme

Perçinler sızdırmazlık maddesi ile donatılabilse de, birleĢim yerleri su ve gaza karĢı sızdırmaz değildir. Sıkı ve güvenli perçinleme gerektiren bileşenler için, yukarıda açıklandığı gibi perçinleme işlemlerinin gerçekleştirilmesine ek olarak, perçinlerin veya perçinli parçaların uç yüz dikişleri, genellikle perçinleri kalafatlama ve dikişleri kalafatlama yöntemleri kullanılarak güçlendirilmeli ve sabitlenmelidir.

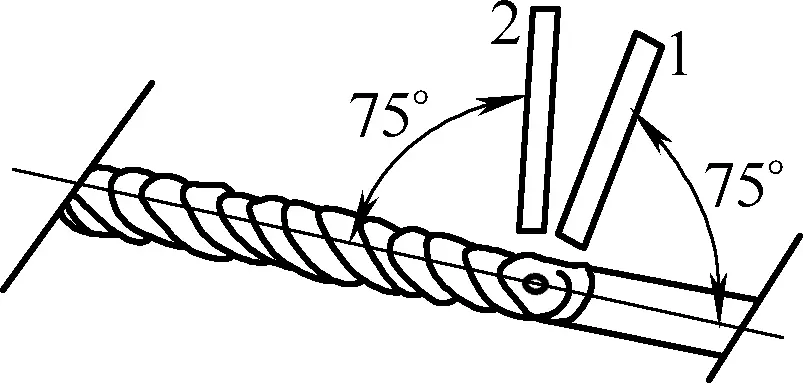

① Kalafatlama perçinleri

Şekil 42'de gösterildiği gibi perçin kafasında bir kapak varsa, kapak önce bir kenar keskisi ile kesilmeli (kesme oluğu derinliği 0,5 mm'den az olmalıdır) ve ardından perçin kafasının etrafı, tahta yüzeyine sıkıca oturması için bir kalafatlama keskisi ile kalafatlanmalıdır.

② Kalafatlama dikişleri

Şekil 43'te gösterildiği gibi dikişi sıkı hale getirmek için perçinlenmiş parçanın uç yüzünün dikişinde 75°'lik bir eğim oluşturmak için bir kalafat keskisi kullanın.

(2) Mekanik perçinleme işlemi

Mekanik perçinleme esas olarak pnömatik perçinleme ve hidrolik perçinlemeyi içerir. Pnömatik perçinleme, silindirdeki piston bloğunu ileri geri hareket ettirmek için güç olarak basınçlı hava kullanır ve hızlı çekiçleme altında perçinleme işini tamamlamak için piston çubuğuna takılan zımbaya vurur. Hidrolik perçinleme, perçinleme için hidrolik prensipleri kullanır ve sabit ve hareketli tiplere ayrılır.