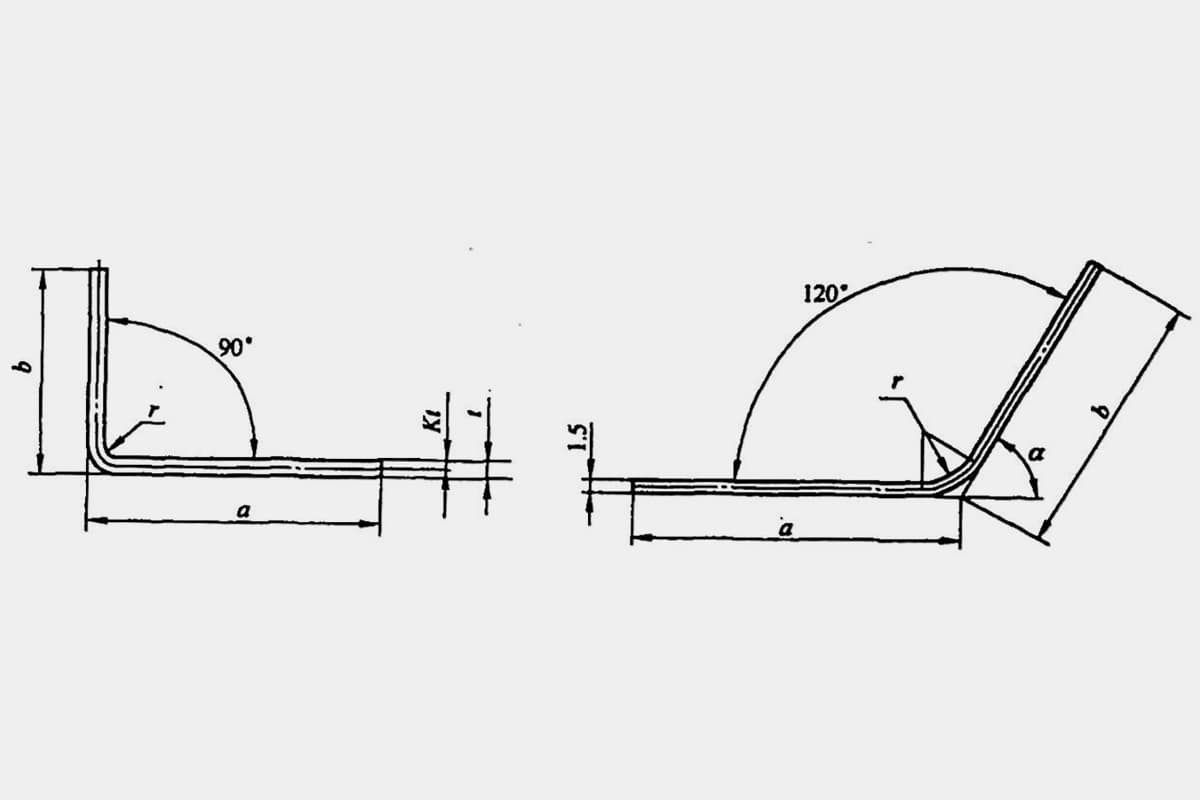

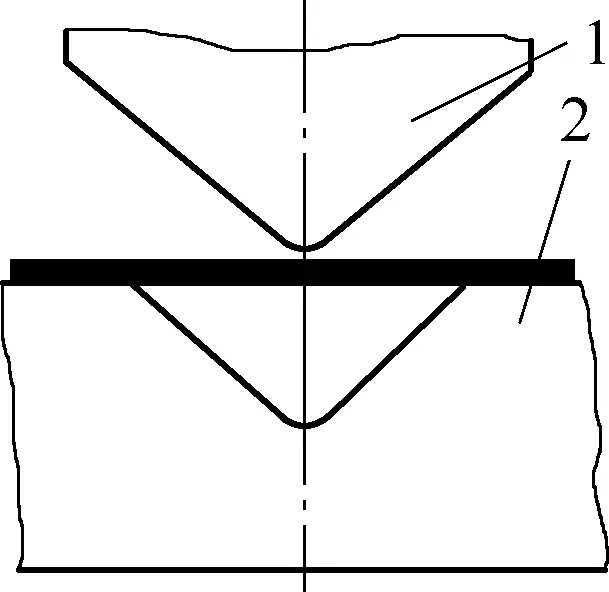

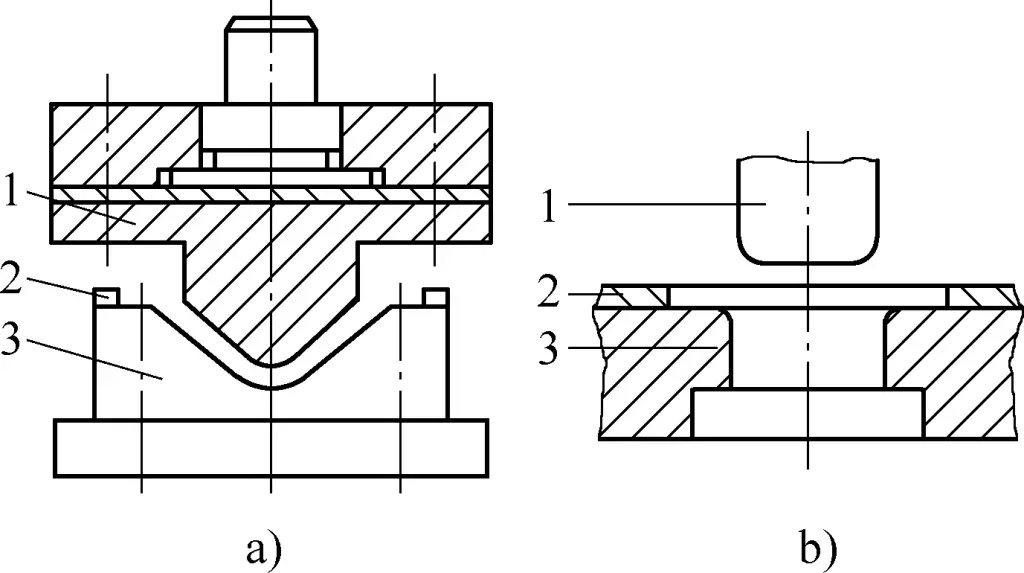

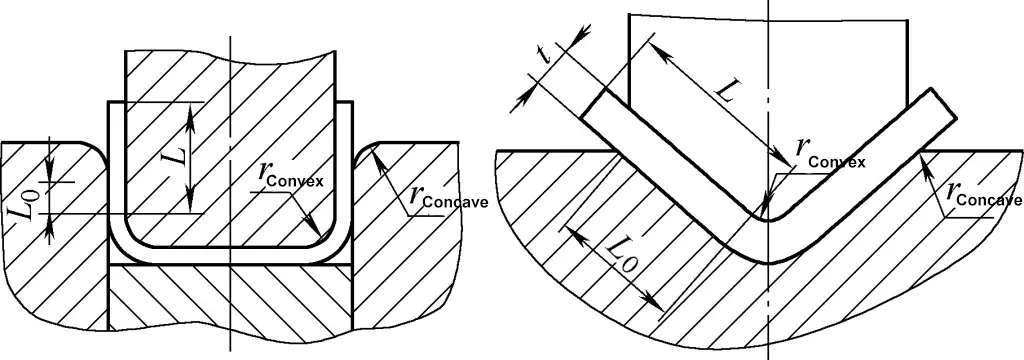

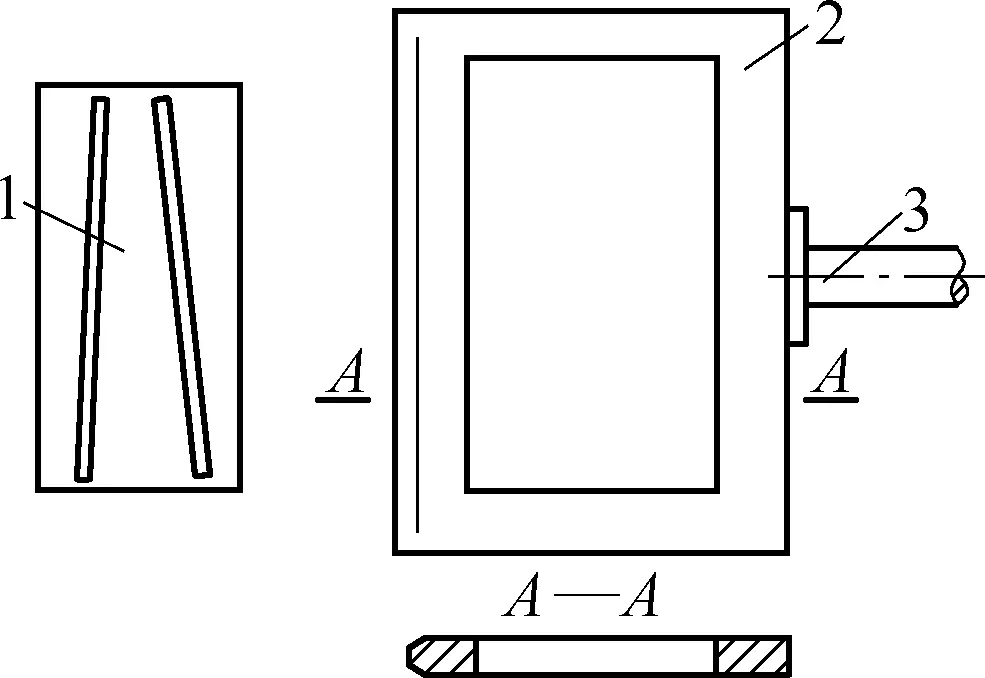

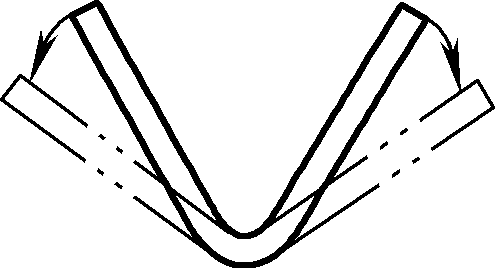

Bükme, metal malzemelerin (levha, profil, boru vb.) bir bükme kalıbına (veya bükme kalıbına) yerleştirildiği bir sac metal şekillendirme işlemidir. Malzemeler, bir pres veya özel ekipman kullanılarak bükme çizgisi boyunca belirli bir açı ve şekle bükülür. Bükme öncelikle büyük seri üretim, karmaşık şekiller ve yüksek hassasiyet gereksinimleri olan parçaların işlenmesi için kullanılır. Şekil 1'de V şeklindeki parçaların V şeklinde bir bükme kalıbı kullanılarak bükülmesinin temel prensibi gösterilmektedir.

1-Punch

2-Die

Zımba ve kalıp, bükme iş parçasının iç ve dış konturlarıyla yakından eşleşir. Bükme sırasında, harici bir kuvvet (bir pres kızağının hareketi gibi) zımbayı aşağı ittiğinde, zımba ve kalıp arasına yerleştirilen levhayı istenen iş parçasına büker.

I. Bükme için Ekipman ve Araçlar

Bükme, malzemenin plastik deformasyona uğrayarak belirli bir açılı şekle girmesine neden olur ve bu da onu sac metal şekillendirme işlemlerinden biri haline getirir. Bükmenin temel ilkelerine göre: işlem tipik olarak bir pres yardımıyla bir bükme kalıbı kullanılarak tamamlanır. Üretimde, bükme için kullanılan ekipman genellikle delme için kullanılana benzer, tipik olarak bir krank presi kullanılır ve bükme kalıbı bükme işlemini tamamlamak için en önemli araçtır.

Genel olarak, farklı şekilli parçalar genellikle işleme gereksinimlerini karşılamak için farklı bükme kalıpları gerektirir. Ayrıca, bükme kalıbının hassasiyeti bükülen parçaların hassasiyetini doğrudan etkiler ve genellikle bükülen parçaların boyutsal tolerans derecesinin IT13'ün altında tutulması tavsiye edilir.

1. Bükme Kalıplarının Ortak Yapıları

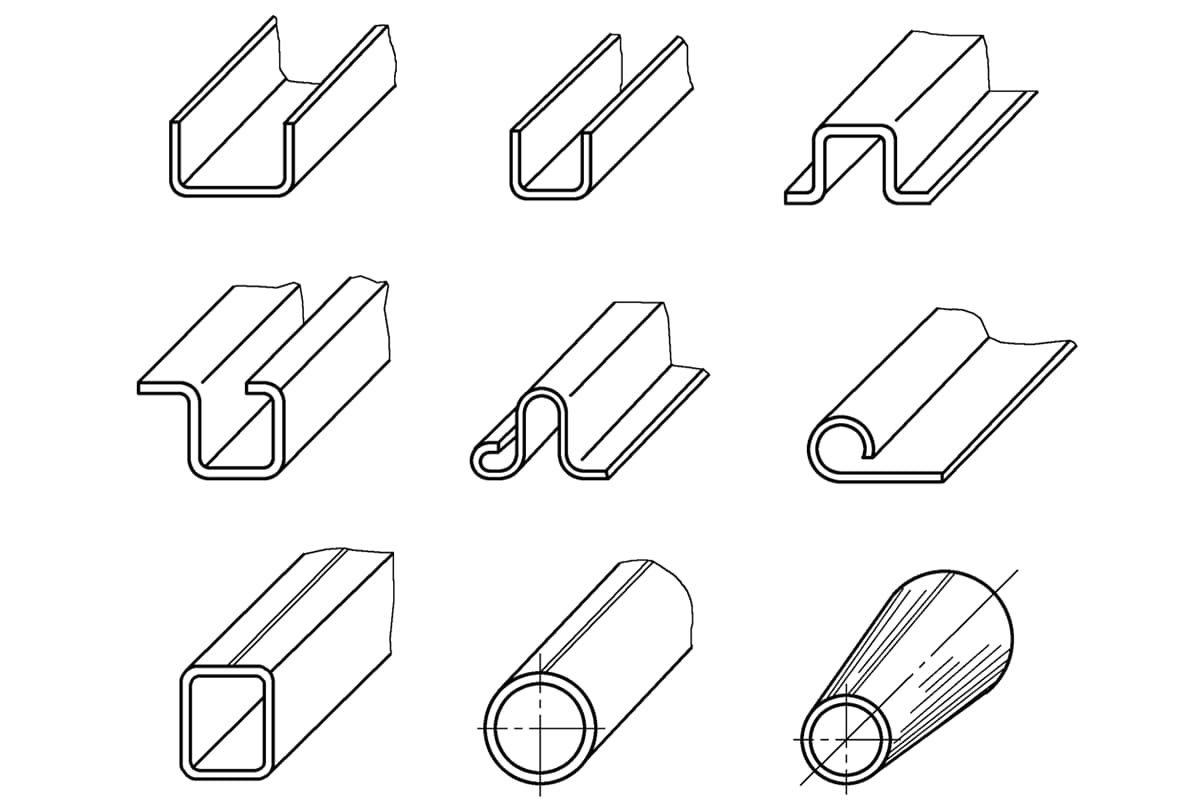

Bükülen parçaların şekilleri son derece çeşitlidir ve bu nedenle bükme kalıplarının yapıları da çeşitlidir. Sac metal bükme kalıpları için yaygın olarak kullanılan form, presin her vuruşunda bir bükme işlemini tamamlayan tek operasyonlu kalıptır.

Bükme kalıpları aşağıdaki özelliklerine göre sınıflandırılabilir bükme şekillendirme yöntemler: serbest bükme kalıbı ve düzeltici bükme kalıbı. Bükme şekillendirme sırasında yönlendirmeye sahip olup olmadıklarına bağlı olarak, açık bükme kalıpları, kalıp çerçevesi kılavuzlu bükme kalıpları vb. olarak ayrılabilirler.

(1) Serbest Bükme Kalıbı

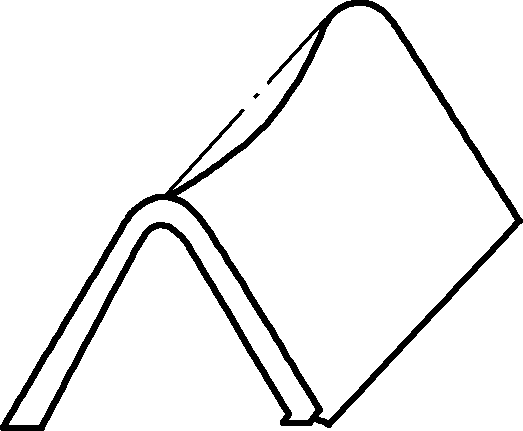

Şekil 2a ve 2b sırasıyla açık tip yapıya sahip V ve U şekilli serbest bükme kalıplarını göstermektedir.

a) V şeklinde açık tip bükme kalıbı

b) U şeklinde açık tip bükme kalıbı

1-Punch

2-Konumlandırma plakası

3-Die

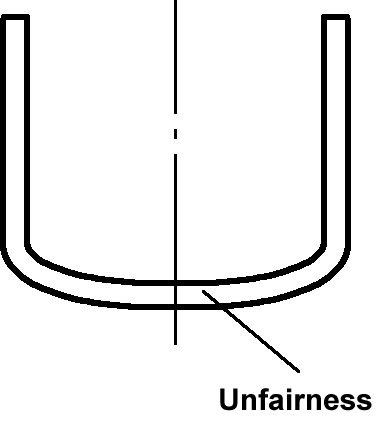

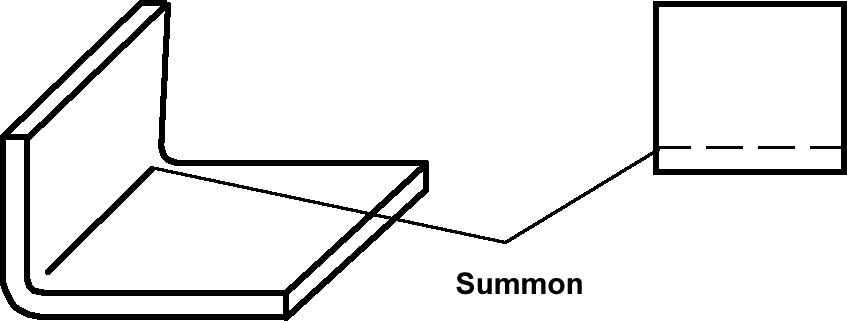

Bu kalıbın üretimi kolaydır ve çok yönlüdür, ancak bu kalıp bükme için kullanıldığında, levha kolayca kayabilir, bu da bükülmüş parçanın kenar uzunluğunu kontrol etmeyi zorlaştırır, bu da U şekilli parçalarda düşük hassasiyet ve düzensiz tabanla sonuçlanır.

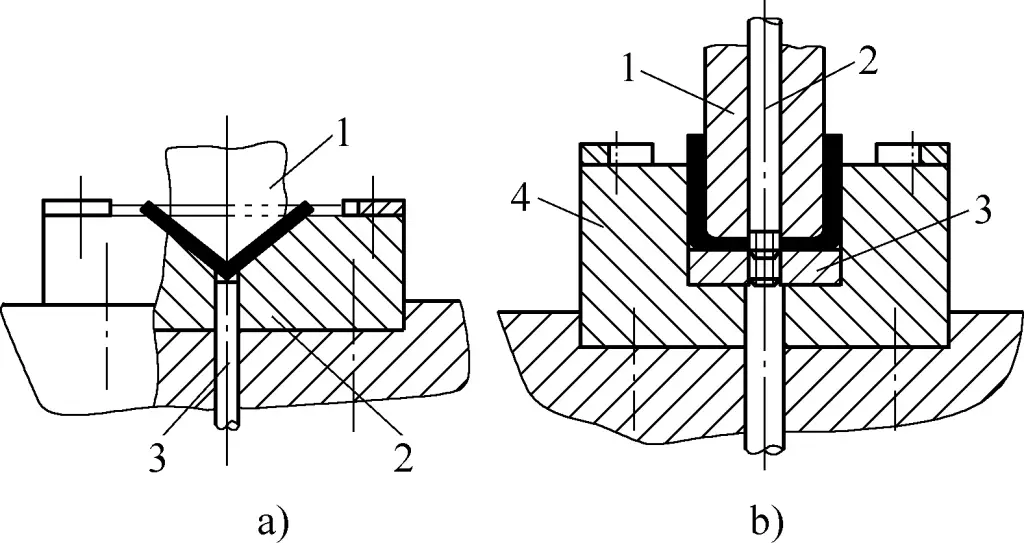

(2) Düzeltici Bükme Kalıbı

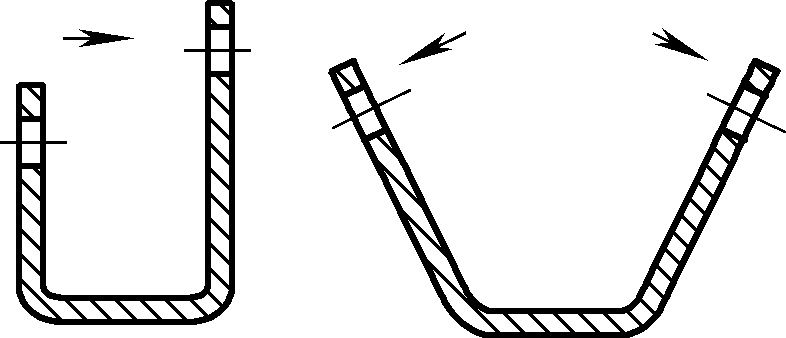

Şekillendirilmiş parçaların bükme hassasiyetini artırmak ve işlenmemiş malzemenin kaymasını önlemek için Şekil 3'te gösterildiği gibi düzeltici bir bükme kalıbı kullanılabilir. Şekil 3a'da gösterilen bükme kalıbında, işlenmemiş parçanın bükme sırasında kaymasını önlemek için bir basınç cihazı olarak yaylı bir üst çubuk 3 kullanılır.

Şekil 3b'de gösterilen bükme kalıbına bir basınç cihazı yerleştirilmiştir. Damgalama sırasında, işlenmemiş parça zımba 1 ve baskı plakası 3 arasında bastırılır ve kademeli olarak aşağı iner. Uçlardan bastırılmayan malzeme kalıp köşesi boyunca kayar ve bükülerek kalıbın içine girer. zımba ve kalıp arasındaki boşluk ve parçayı U şeklinde şekillendirmek.

a) Diyagramda:

1-Punch

2-Die

3-Top çubuk

b) Diyagramda:

1-Punch

2-İtme çubuğu

3-Basınç plakası

4-Die

Bükme işlemi sırasında sac, zımba 1 ve baskı plakası 3 arasında basınç altında kaldığından, U şeklindeki parça tabanının düzlüğünü daha iyi kontrol etmek ve bükme hassasiyetini sağlamak mümkündür.

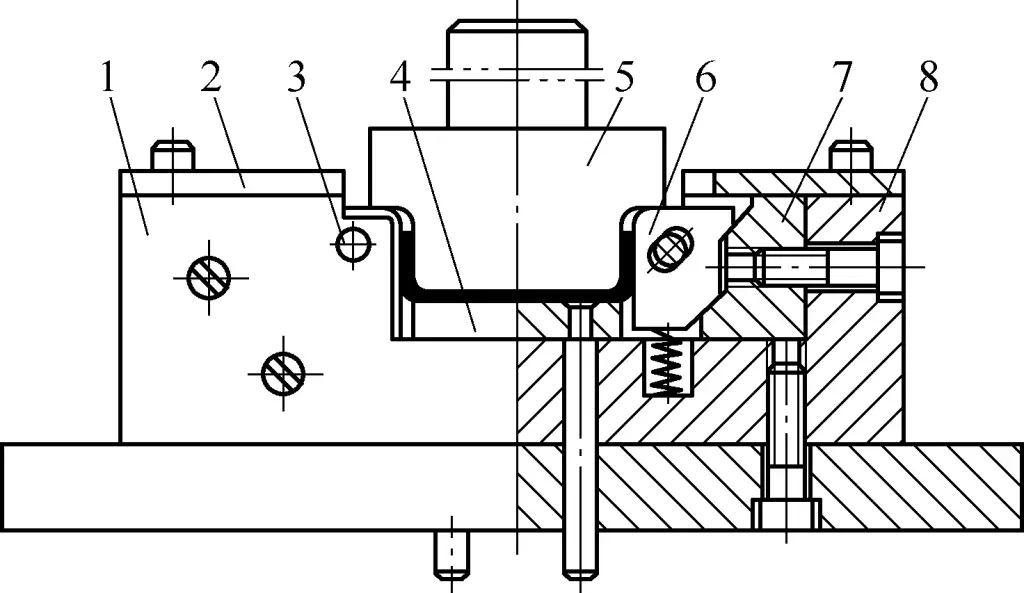

Şekil 4, hareketli bir yan basınç bloğuna sahip U şeklinde bir düzeltici bükme kalıbını göstermektedir. Hareketli yan baskı bloğu, minimum geri yaylanma ile bükülmüş parça üzerinde düzeltici eylem sağlar. Çalışma sırasında zımba iner, önce işlenmemiş parçaya temas eder ve onu U şeklinde büker, ardından zımba omuzu hareketli kalıp yan basınç bloğunu aşağı bastırır.

1-Baffle

2-Konumlandırma plakası

3-Pin

4-Ejektör

5-Punch

6-Taşınabilir kalıp tarafı basınç bloğu

7-Kalıp eğim yastığı

8-Kalıp çerçevesi

Eğim hareketi nedeniyle, hareketli kalıp tarafı basınç bloğu merkeze doğru kayarak bükülmüş parçanın her iki tarafına basınç uygular, böylece düzeltici eylem gerçekleştirir ve bükülmüş parçaların şekillendirme hassasiyeti gereksinimlerini karşılamasını sağlar.

2. Bükme Kalıbının Yapı Bileşimi

Yukarıda tanıtıldığı gibi, bir bükme kalıbının yapısı bir delme kalıbına benzer ve zımba, kalıp, konumlandırma cihazı ve sıyırma cihazından oluşur. Zımba ve kalıp, malzeme üzerinde doğrudan bükülmeye neden olan bileşenlerdir ve bükme kalıbının temel parçalarıdır. Tipik olarak, zımba üst şablona sabitlenirken kalıp alt şablona sabitlenir.

II. Bükme İşlemi Parametrelerinin Belirlenmesi

Bükme işlemi parametrelerinin belirlenmesi öncelikle bükme boşluğunun uzunluğunun hesaplanmasını, bükme kuvvetinin hesaplanmasını ve bükme kalıpları arasındaki boşluğun belirlenmesini içerir.

1. Bükme boşluğunun uzunluğunun hesaplanması

Bükme boşluğunun uzunluğunun hesaplanması, manuel bükme sırasında genişletilmiş uzunluğun hesaplanmasıyla aynıdır.

2. Eğilme kuvvetinin hesaplanması

Bükme kuvveti, iş parçasının önceden belirlenmiş bükme işlemini tamamlamak için pres tarafından uygulanan basıncı ifade eder. Bükme kuvveti, bükme kalıplarının tasarlanması ve pres tonajının seçilmesi için önemli bir temeldir. Bükme türüne bağlı olarak ampirik formüller kullanılarak hesaplanabilir.

(1) Serbest bükme sırasında bükme kuvveti Fücretsiz

Bükülmüş iş parçalarının farklı şekillerine göre, bükme kuvveti Fücretsiz serbest bükülme sırasında aşağıdaki formülle hesaplanabilir:

1) V şeklindeki parça Fücretsiz=0,6Kbt2σb/(r+t)

2) U şeklindeki parça Fücretsiz=0,7Kbt2σb/(r+t)

Formülde

- Fücretsiz - Damgalama strokunun sonundaki bükme kuvveti (N);

- K- Güvenlik faktörü, genellikle K=1,3;

- b- Bükülmüş parçanın genişliği (mm);

- t- Bükme malzemesinin kalınlığı (mm);

- r- İç bükülme yarıçapı bükülmüş parçanın (mm);

- σb- Malzemenin dayanım sınırı (MPa).

(2) Düzeltici bükme sırasında bükme kuvveti Fdoğru

Düzeltici eğilme kuvveti presleme kuvvetinden çok daha büyük olduğundan ve iki kuvvet sırayla etki ettiğinden, sadece düzeltici eğilme kuvvetinin hesaplanması gerekir. V şekilli ve U şekilli parçalar için düzeltme kuvveti aşağıdaki formülle hesaplanır:

Fdoğru = Ap

Formülde

- Fdoğru - Düzeltici bükme sırasında düzeltici bükme kuvveti (N);

- A - Düzeltici parçanın dikey projeksiyon alanı (mm2);

- p - Birim alan başına düzeltici kuvvet (MPa), Tablo 1'e göre seçilmiştir.

Tablo 1 Birim alan başına düzeltici kuvvet p (Birim: MPa)

| Malzeme | Malzeme kalınlığı t/mm | |

| ≤3 | >3~10 | |

| Alüminyum | 30~40 | 50~60 |

| Pirinç | 60~80 | 80~100 |

| 10~20 çelik | 80~100 | 100~120 |

| 25~35 çelik | 100~120 | 120~150 |

| Titanyum alaşımı TA2 | 160~180 | 180~210 |

| Titanyum alaşımı TA3 | 160~200 | 200~260 |

(3) Fırlatma kuvveti ve boşaltma kuvveti FQ

Bükme türü ne olursa olsun, presle bükme sırasında çıkarma kuvveti ve boşaltma kuvveti gereklidir. Çıkarma kuvveti ve boşaltma kuvveti FQ yaklaşık olarak serbest eğilme kuvvetinin 30% ila 80%'si olarak alınabilir, yani,

FQ=(0.3~0.8)Fücretsiz

(4) Pres tonajı Fbasın

Serbest bükme sırasında, pres bükme işlemi sırasında fırlatma kuvveti ve boşaltma kuvvetinin etkisi göz önüne alındığında, pres tonajı

Fbasın ≥ Fücretsiz + FQ = (1.3 ~ 1.8) Fücretsiz

Düzeltici bükme sırasında, düzeltici kuvvet fırlatma kuvveti ve boşaltma kuvvetinden çok daha büyüktür, bu nedenle FQ önemsiz hale gelir. Bu nedenle, pres tonajı

Fbasın ≥ Fdoğru

3. Bükme kalıbı boşluğunun belirlenmesi

Zımba ve kalıp arasındaki boşluğun boyutu, iç köşe yarıçapı gibi, gerekli bükme kuvvetini ve parçaların kalitesini büyük ölçüde etkiler.

V şeklindeki parçaları bükerken, zımba ve kalıp arasındaki boşluk presin kapalı yüksekliği ayarlanarak kontrol edilir. Kalıp yapısındaki boşluğu belirlemeye gerek yoktur.

U şeklindeki parçaları bükerken (üretimde genellikle çift açılı bükme olarak adlandırılır), uygun bir boşluk seçilmelidir. Boşluğun boyutu, iş parçasının kalitesi ve bükme kuvvetiyle önemli ölçüde ilişkilidir. Boşluk çok büyükse, geri yaylanma önemli olacak ve parçanın doğruluğunu azaltacaktır. Boşluk çok küçükse, gerekli bükme kuvveti artacak ve preslenen parça incelecektir. Boşluk çok küçükse, çiziklere veya kırılmalara neden olabilir, kalıbın ömrünü kısaltabilir ve hatta kalıba zarar verebilir.

Genel için bükme parçalariboşluk Tablo 2'de bulunabilir veya aşağıdaki yaklaşık formül kullanılarak doğrudan hesaplanabilir:

- Demir içermeyen metaller (saf bakır, pirinç) z = (1 ~ 1.1) t

- Çelik z=(1.05~1.15)t

Daha yüksek iş parçası hassasiyeti gerektiğinde, boşluk değeri z = t alınarak uygun şekilde azaltılmalıdır. Üretimde, malzeme kalınlığının azaltılması için yüksek bir gereklilik olmadığında, geri yaylanmayı ve diğer sorunları azaltmak için negatif bir boşluk da kullanılabilir, yani z = (0.85 ~ 0.95) t.

Tablo 2 Bükme kalıbı zımbası ve kalıp arasındaki boşluk (Birim: mm)

| Malzeme kalınlığı t | Malzeme | |

| Alüminyum alaşım | Çelik | |

| Boşluk z | ||

| 0.5 | 0.52 | 0.55 |

| 0.8 | 0.84 | 0.86 |

| 1 | 1.05 | 1.07 |

| 1.2 | 1.26 | 1.27 |

| 1.5 | 1.57 | 1.58 |

| 2 | 2.1 | 2.08 |

| 2.5 | 2.62 | 2.58 |

| 3 | 3.15 | 3.07 |

| 4 | 4.2 | 4.1 |

| 5 | 5.25 | 5.75 |

| 6 | 6.3 | 6.7 |

4. Bükme kalıbının çalışma parçasının boyutlarının hesaplanması

Bükme kalıbının çalışan kısmının tasarımı temel olarak zımba ve kalıbın iç köşe yarıçapının, zımba ve kalıbın boyutlarının ve imalat toleranslarının belirlenmesini içerir.

Genel olarak, zımbanın iç köşe yarıçapı bükülmüş parçanın iç köşe yarıçapından biraz daha küçük olarak alınır. Kalıp girişinin iç köşe yarıçapı çok küçük olmamalıdır; aksi takdirde malzeme yüzeyini çizecektir. Kalıbın derinliği uygun olmalıdır. Çok küçükse, iş parçasının her iki ucundaki serbest parçalar büyük olacak, önemli ölçüde geri yaylanmaya, düzensizliğe neden olacak ve parça kalitesini etkileyecektir. Çok büyükse, daha fazla kalıp çeliği tüketecek ve daha uzun bir pres stroku gerektirecektir.

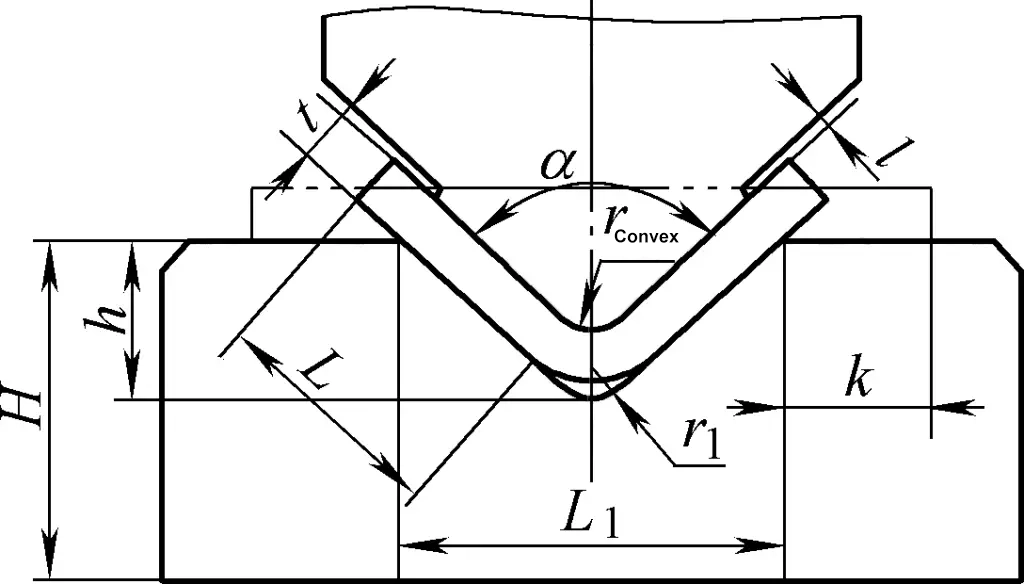

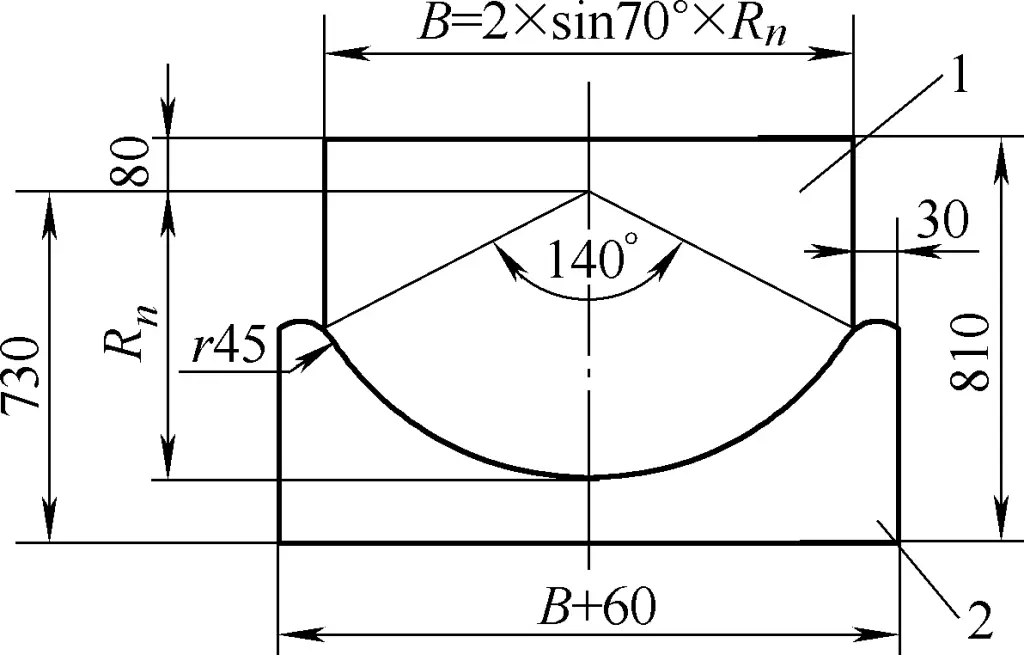

(1) V şekilli parça bükme kalıbı yapısı

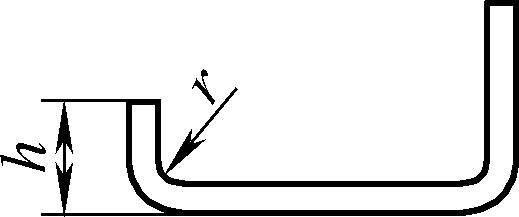

V şeklindeki bükme kalıbının yapısı Şekil 5'te gösterilmiştir. Kalıbın kalınlığı H ve oluk derinliği h'nin belirlenmesi Tablo 3'te gösterilmiştir.

Tablo 3 V şekilli parçaların bükülmesi için H ve h kalıp boyutlarının belirlenmesi (Birim: mm)

| Malzeme kalınlığı | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Not:

1. Bükülme açısı 85°~95° ve L1=8t, rDışbükey=r1=t.

2. k (küçük uç) ≥2t olduğunda, h değeri h=L formülü ile hesaplanır1/2-0.4t.

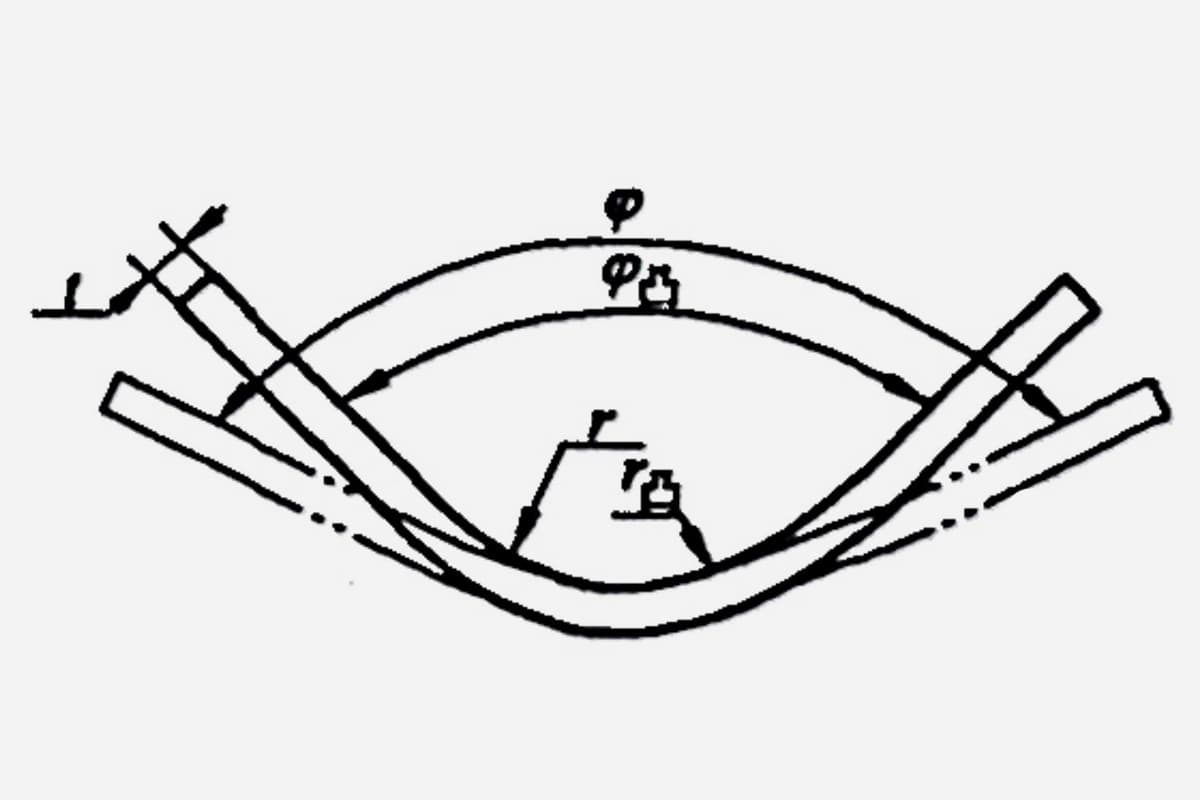

(2) Dolgu yarıçapının belirlenmesi rİçbükey ve derinlik L0 V şekilli ve U şekilli bükme için

Dolgu yarıçapını belirlemek için riçbükey ve derinlik L0 V şekilli ve U şekilli dirsekler için Şekil 6 ve Tablo 4'e bakınız.

Tablo 4 Dolgu yarıçapı riçbükey ve derinlik L0 bükme kalıbı (birim: mm)

| Bükme kenarı uzunluğu L | Malzeme kalınlığı t | |||||||

| ~0.5 | 0.5~2 | 2~4 | 4~7 | |||||

| L0 | riçbükey | L0 | riçbükey | L0 | riçbükey | L0 | riçbükey | |

| 10 | 6 | 3 | 10 | 3 | 10 | 4 | - | - |

| 20 | 8 | 3 | 12 | 4 | 15 | 5 | 20 | 8 |

| 35 | 12 | 4 | 15 | 5 | 20 | 6 | 25 | 8 |

| 50 | 15 | 5 | 20 | 6 | 25 | 8 | 30 | 10 |

| 75 | 20 | 6 | 25 | 8 | 30 | 10 | 35 | 12 |

| 100 | 25 | 6 | 30 | 10 | 35 | 12 | 40 | 15 |

| 150 | 30 | 6 | 35 | 12 | 40 | 15 | 50 | 20 |

| 200 | 40 | 6 | 45 | 15 | 55 | 20 | 65 | 25 |

(3) Bükme zımbası ve kalıbının genişlik boyutlarının hesaplanması

Genel prensip: İş parçasının dış boyutlarının sağlanması gerektiğinde, kalıp referans olarak kullanılır (yani, kalıp nominal boyuta göre yapılır) ve boşluk zımba üzerinde alınır. İş parçasının iç boyutları işaretlenmişse, zımba referans olarak kullanılır (yani, zımba nominal boyuta göre yapılır) ve boşluk kalıp üzerinde alınır.

İş parçasının dış boyutlarının sağlanması gerektiğinde, kalıbın genişlik boyutları Liçbükey ve zımba Ldışbükey sırasıyla aşağıdaki formüllere göre hesaplanır:

Liçbükey=(Lmaksimum-0.75Δ)+δ içbükey0

Ldışbükey = (Liçbükey - 2z)0 - δkonveks

İş parçasının iç boyutlarının sağlanması gerektiğinde, zımbanın genişlik boyutları Ldışbükey ve L kalıbıiçbükey sırasıyla aşağıdaki formüllere göre hesaplanır:

Ldışbükey=(Lmin+0.75Δ)0-δ dışbükey

Liçbükey = (Ldışbükey + 2z) + δiçbükey 0

Formüllerde

- Lmaksimum - dirseğin maksimum genişlik boyutu (mm);

- Lmin - dirseğin minimum genişlik boyutu (mm);

- Ldışbükey - zımba genişliği (mm);

- Liçbükey - kalıp genişliği (mm);

- z - zımba ve kalıp arasındaki tek taraflı boşluk (mm);

- Δ - büküm genişliği boyutunun toleransı (mm);

- δdışbükey ve δiçbükey - Sırasıyla zımba ve kalıp için üretim sapmaları (mm), genellikle IT9 seviyesine göre seçilir.

III. Bükme kalıbının montajı ve ayarlanması

Bükme işlemini gerçekleştirmek için pres üzerinde bükme kalıbını kullanmak, bükme işleminin ana şeklidir. İşleme sırasında, hatalı işlemleri önlemek için damgalama işlemi prosedürlerine kesinlikle uyulmalıdır. Parçaların düzgün bükülmesini sağlamak için öncelikle bükme kalıbı kurulumu ve ayarı doğru şekilde yapılmalıdır.

1. Bükme kalıbını takma yöntemi

Bükme kalıpları kılavuzlu ve kılavuzsuz olarak ikiye ayrılır. Kurulum yöntemleri temelde körleme kalıpları için olanlarla aynıdır. Körleme kalıplarında olduğu gibi, zımba ile kalıp ve fırlatma sistemi arasındaki boşluğun ayarlanmasının yanı sıra, bükme kalıbının pres üzerindeki üst konumunun da ayarlanması gerekir. Tipik olarak aşağıdaki yöntem kullanılır:

İlk olarak, üst bükme kalıbı pres sürgüsü üzerinde kabaca ayarlanır. Ardından, işlenmemiş parçadan biraz daha kalın bir ara parça (genellikle işlenmemiş parça kalınlığının 1 ila 1,2 katı) veya bir test parçası alt kalıp çıkarma plakası ile üst zımbanın alt yüzeyi arasına yerleştirilir. Daha sonra, bağlantı çubuğu uzunluğunu ayarlama yöntemini kullanarak, volanı manuel olarak çevirin (sert kavramalı presler için) veya motoru (sürtünmeli kavramalı presler için) kaydırıcı alt ölü merkezden engel olmadan geçene kadar çalıştırın. Bu sağlandıktan sonra, alt kalıp deneme baskısı için sabitlenebilir.

Deneme damgalamasından önce kalıba yerleştirilen ara parça çıkarılmalıdır. Deneme damgalamasından geçtikten sonra, resmi üretimden önce tüm sabitleme parçaları tekrar sıkılmalıdır.

2. Bükme kalıbının ayarlanması için kilit noktalar

Bir bükme kalıbı ile işlem yaparken, bükülen parçaların kalitesini sağlamak için, bükme kalıbı aşağıdaki hususlara dikkat edilerek titizlikle ayarlanmalıdır.

(1) Zımba ve kalıp arasındaki boşluğun ayarlanması

Genel olarak, yukarıda bahsedilen kurulum yöntemine göre pres üzerindeki üst kalıp pozisyonu ayarlandıktan sonra, üst ve alt kalıplar arasındaki boşluk eş zamanlı olarak sağlanır.

Kılavuzlu bükme kalıpları için, üst ve alt kalıpların pres üzerindeki göreceli konumları tamamen kılavuz bileşenleri tarafından belirlendiğinden, üst ve alt kalıplar arasındaki yanal boşluk da eşzamanlı olarak sağlanır. Kılavuzsuz bükme kalıpları için, üst ve alt kalıplar arasındaki yanal boşluk kağıt ara parçalar veya standart numuneler kullanılarak ayarlanabilir. Sadece boşluk ayarlandıktan sonra alt şablon deneme baskısı için sabitlenebilir.

(2) Konumlandırma cihazının ayarlanması

Bükme kalıbının konumlandırma parçalarının konumlandırma şekilleri işlenmemiş parça ile eşleşmelidir. Ayarlamada, konumlandırmanın güvenilirliği ve kararlılığı sağlanmalıdır. Yerleştirme blokları ve pimleri kullanılarak yapılan deneme damgalamasından sonra yanlış konumlandırma bulunursa, konumlandırma zamanında ayarlanmalı veya konumlandırma parçaları değiştirilmelidir.

(3) Çıkarma ve sıyırma cihazının ayarlanması

Bükme kalıbının çıkarma sistemi yeterli olmalıdır; çıkarma için kullanılan yaylar veya kauçuklar yeterli esnekliğe sahip olmalıdır. İtici ve sıyırma sistemleri, sıkışma veya tutukluk olmadan esnek ve sorunsuz bir şekilde çalışmalıdır. Bükülmüş parçalara etki eden fırlatma kuvveti, parçaların yüzeylerinin düz olmasını ve fırlatmadan sonra deformasyon veya eğrilme olmamasını sağlamak için eşit olarak ayarlanmalıdır.

(4) Bükme kalıbının ayarlanması için önlemler

Bükme kalıbını ayarlarken, üst kalıp konumu çok düşükse veya kalıpta ara parçalar veya diğer kalıntılar bırakılırsa, üst ve alt kalıplar damgalama sırasında alt ölü merkezde şiddetli bir şekilde çarpışabilir ve potansiyel olarak kalıba veya prese zarar verebilir.

Bu nedenle, üretim sahasında hazır bükülmüş parçalar varsa, kalıp kurulumu ve ayarı için doğrudan kalıbın çalışma pozisyonuna yerleştirilebilir, böylece kazalar önlenir.

IV. Tipik sac bükme parçalarının çalışması

Sac metal bileşenlerin bükülerek şekillendirilmesinde, üretim maliyetlerinin azaltılması ve işleme ekipmanı ile üretim kabiliyetlerinin etkisi göz önünde bulundurularak, presle birleştirilmiş bir kalıp kullanan pres yöntemi yaygın olarak benimsenmiş ve çeşitli tipik sac metal bükme işlemi teknikleri oluşturulmuştur. Ana hususlar aşağıdaki gibidir.

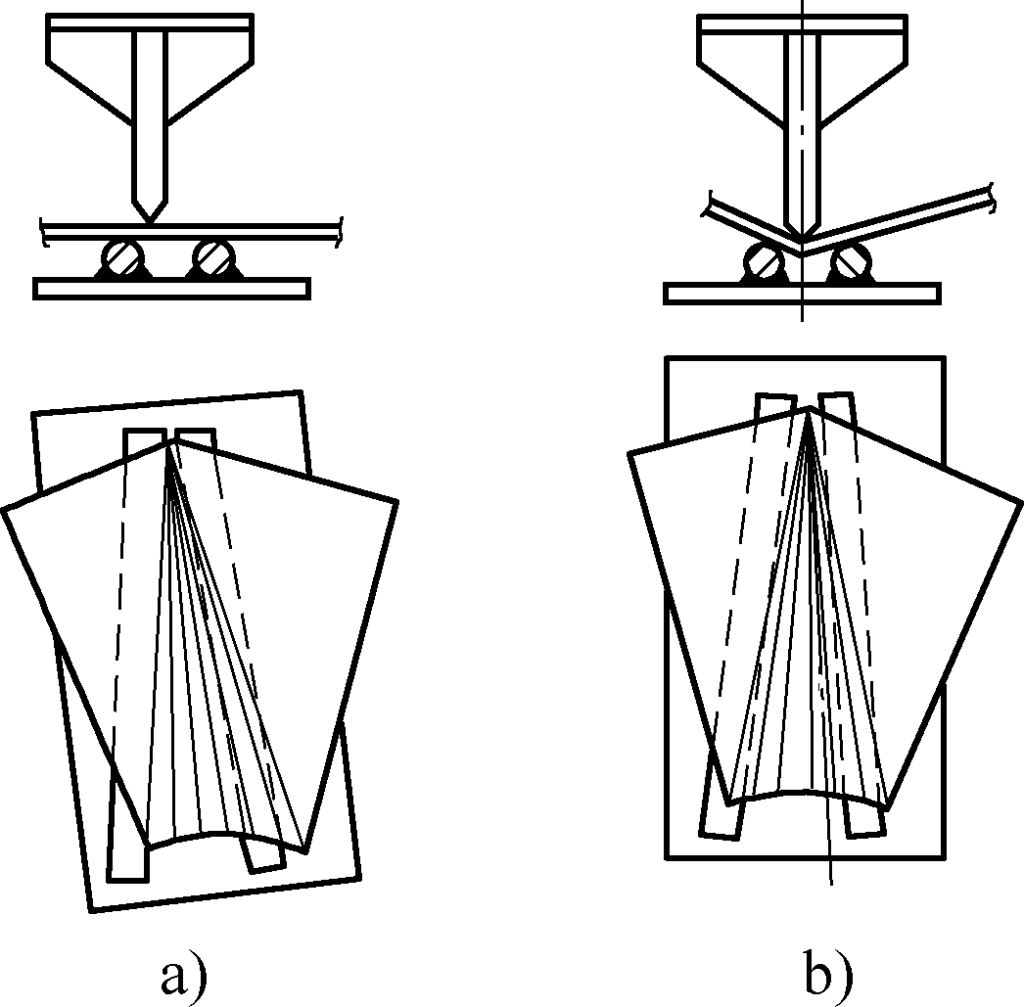

1. Büyük Dairesel-Kare Kanalların Bastırılması

Büyük ve kalın dairesel-kare kanallar genellikle elle bükme için radyal şablonlar kullanılarak yapılır, ancak daha büyük ve daha kalın malzemeler için bu kanallar genellikle bir pres makinesi ile radyal şablonlar kullanılarak preslenir.

Şekil 7, daireselden kareye kanallar (1/4 genişletilmiş malzeme) için presleme yöntemini göstermektedir (radyal şablonun yapımı elle bükme ile aynıdır).

İlk olarak, iş parçasının dairesel üst ucunu (dairesel kısım) birkaç eşit parçaya bölün ve alt ucun karşılık gelen kare kısmından (kare kısım) birkaç radyal çizgi çizin. Çizgiler boyunca bastırın. Şekil 7a, ilk strok basıldığında zımba ve kalıp yuvarlak çeliği arasındaki konum ilişkisini göstermektedir. Malzemenin kare ucunu şablonun küçük ucunun ortasına yerleştirin ve yay ile düzlemin kesiştiği kenar olan dairesel ucun ilk geçiş çizgisi yuvarlak çeliğin kenarına yerleştirilmelidir. İlk vuruş bu çizgi üzerine düşmeli ve ardından şablonu hareket ettirmeden ikinci vuruşa basılmalıdır.

Şekil 7b, yakın uç çizgisi boyunca her bir vuruş için presleme yöntemini göstermektedir. Bu sırada, zımbanın esas olarak kalıbın ortasına düşmesini sağlamak için kalıbın konumu herhangi bir zamanda ayarlanabilir. İki uçtan ve ardından orta kısımdan başlayın ve her küçük bölüme bastıktan sonra, presleme kapsamını ölçmek için bir şablonu kontrol edin.

Şablonla kontrol ederken, şablon plakaya dikey olmamalı, malzemenin küçük ucuna doğru bir açıyla eğimli olmalıdır. Presleme aşırı düzeltme yerine az düzeltme prensibine göre yapılmalıdır çünkü az bükmeyi düzeltmek aşırı bükmeye göre çok daha kolaydır. Az bükülmüşse, şablona uyana kadar uygun şekilde birkaç geçiş çizgisi daha bastırabilirsiniz.

Elbette, yukarıdaki işlem küçük dairesel-kare kanalların preslenmesi için de geçerlidir.

2. Sağ Dairesel Frustumun Preslenmesi

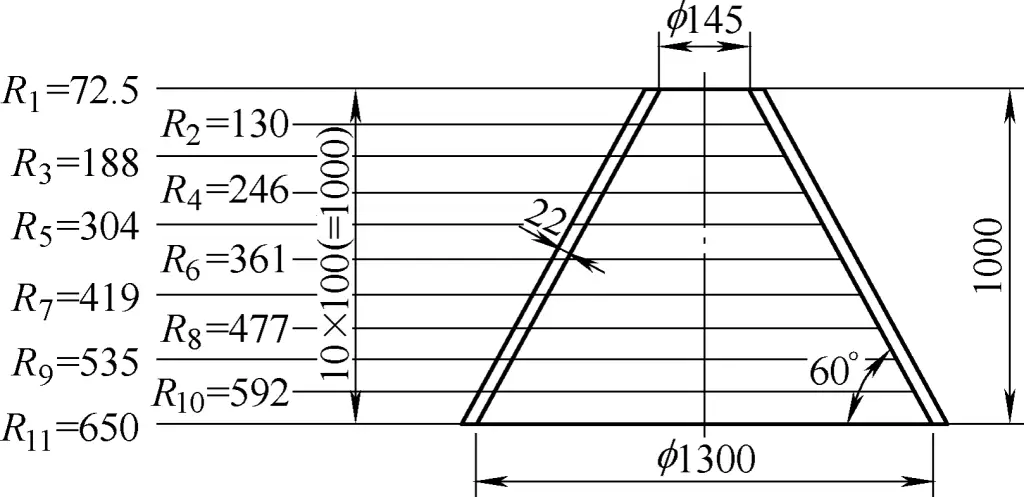

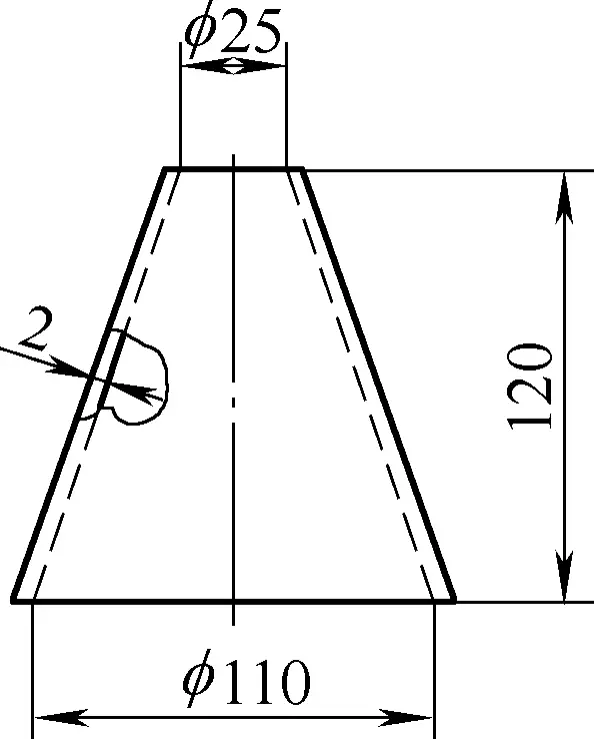

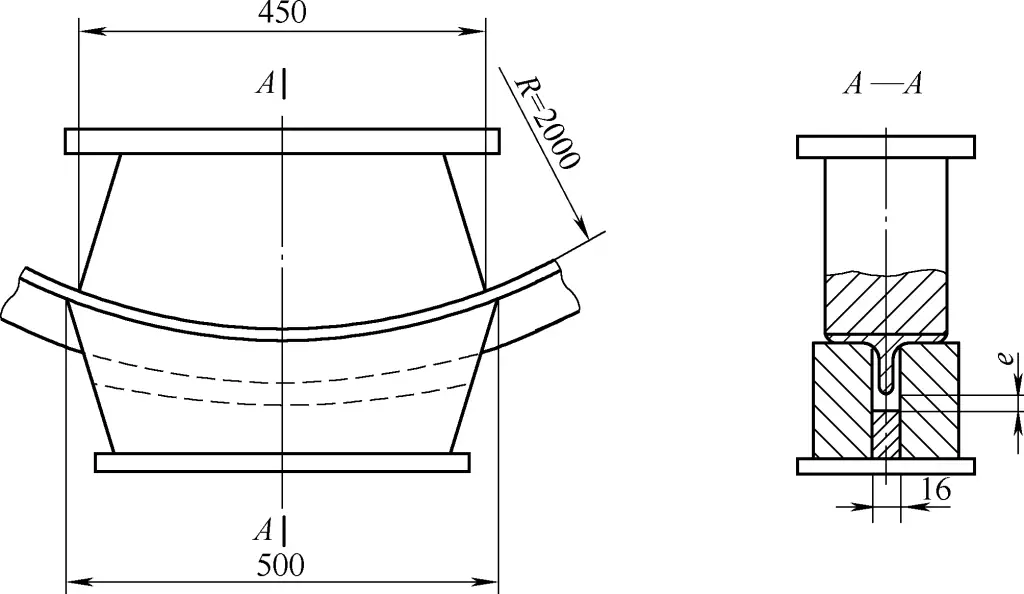

Dik dairesel bir frustum üretimi için elle bükme veya bir plaka ile rulo bükme kullanılabilir haddeleme makinesi. Bununla birlikte, Şekil 8'de gösterilen sağ dairesel frustum için, küçük port çapı çok küçüktür, bu da onu manuel işleme veya bir plaka haddeleme makinesi ile haddeleme için elverişsiz ve uygunsuz hale getirir. Sadece bir şablon ile preslenerek oluşturulabilir. Şablonun tasarımı presleme için kilit öneme sahiptir.

Şablon genellikle sektör malzemesinin 1/n bölümüne göre yapılır ve karşılık gelen 1/n malzemeyi tek seferde bastırır; ayrıca malzemeyi bölüm bölüm bastırarak herhangi bir küçük açıyla da yapılabilir. Her iki yöntem de şekillendirme amacına ulaşabilir.

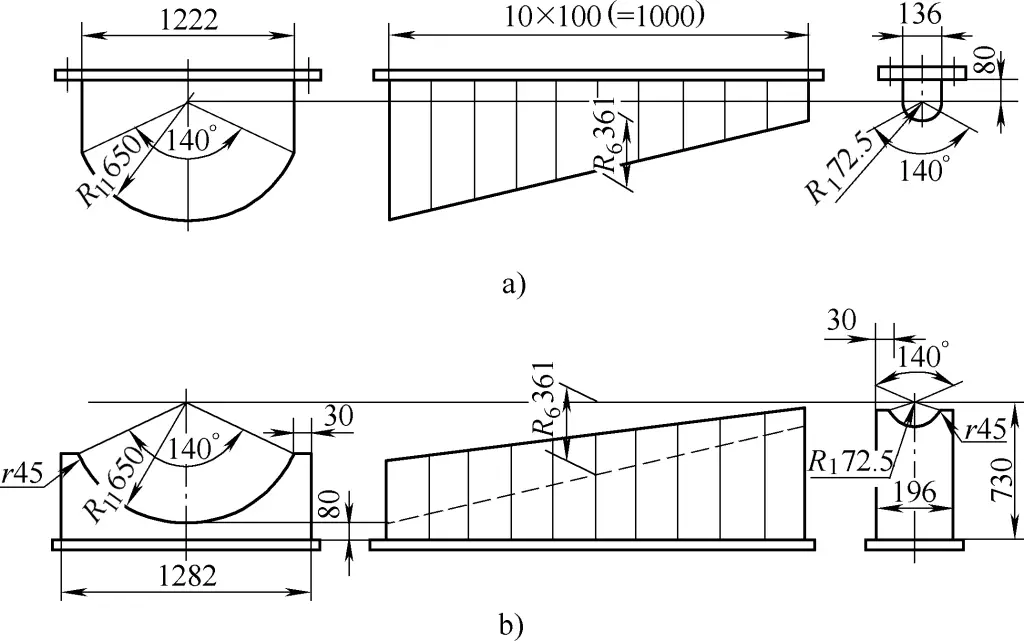

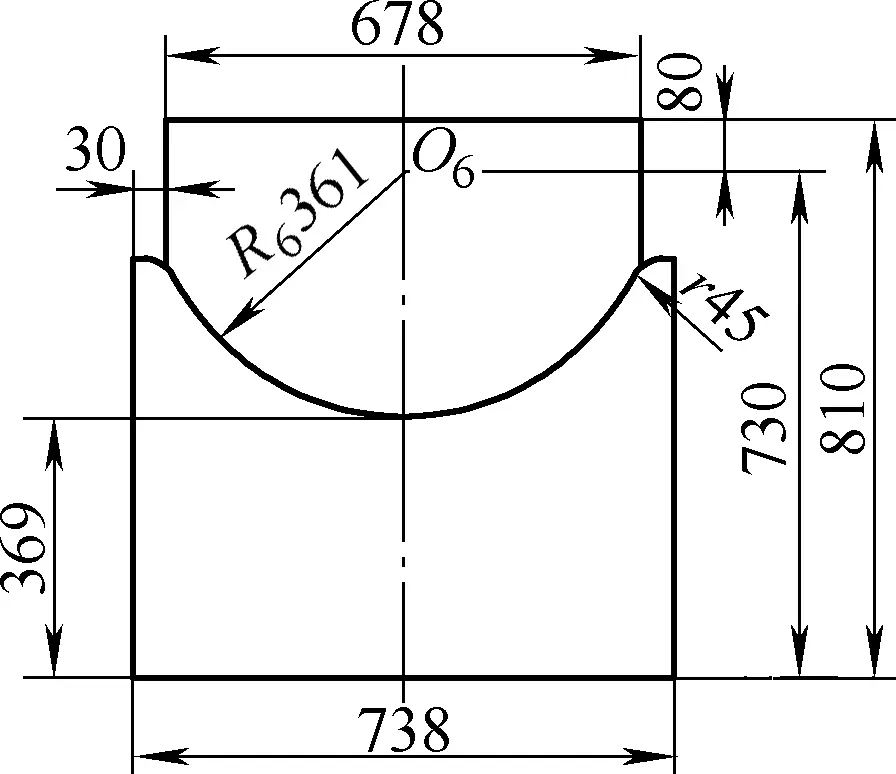

Şekil 9, 1/3 boşluk ve malzemenin 1/3'ünden fazlası temel alınarak yapılan şablonu göstermektedir. Şekil 9a'da zımba ve Şekil 9b'de kalıp gösterilmektedir. Kalıp köşe yarıçapı r, 45 mm olacak şekilde plaka kalınlığının iki katı olarak tasarlanmıştır.

(1) Her Bir Dikey Plakanın Hesaplanması Rn

Her bir dikey plaka Rn aşağıdaki formül kullanılarak hesaplanır (bkz. Şekil 8 ve 9):

Rn = -R11 - nh/tanα

Formülde

- R11- Frustumun büyük ucunun iç yarıçapı;

- h- Bölünmüş frustum yüksekliği, bu durumda her bir bölme 100 mm'dir;

- α- Tasarım tarafından verilen frustumun alt açısı.

Örneğin R6 =[650 - (5×100) / tan60°] mm = 361mm.

(2) Zımba ve Kalıp Genişliğinin Hesaplanması

Zımba ve kalıbın genişliği aşağıdaki formüller kullanılarak hesaplanır (bkz. Şekil 10 ve 11):

1-N'inci Yumruk

2-N'inci Kalıp

1) Zımba Genişliği B=2Rnsin70°.

Örn: B6=(2×361×sin70°)mm=678mm.

2) Kalıp Genişliği B6′= (678+60)mm=738mm.

3) En Düşük Kalıp Yüksekliği h6= (730-361)mm=369mm.

Boyut 730, frustum ekseninden taban plakasının üst düzlemine olan mesafedir.

(3) Punch ve Die Üretim Yöntemi

Zımba ve kalıp üretimini daha doğru bir şekilde açıklamak için, Şekil 11'de gösterilen altıncı zımba ve kalıbın üretim yöntemini örnek olarak alın.

Frustum ekseninin 730 mm altında ve 80 mm üstünde olmasını sağlama öncülü altında, O ile bir yay çizin6 merkez olarak ve R6Yarıçap olarak =361 mm. Zımba ve kalıp için hesaplanan genişlik ile kesişim, altıncı zımba ve kalıbın konturlarını oluşturur.

Pratik deneyimlere dayanarak, hem sıcak hem de soğuk presleme için, makinenin güçlü basıncı altında 1/3 segmentin küçük yükselme yüksekliği nedeniyle, büzülme ve geri tepme dikkate alınmaz ve plaka kalınlığı da dikkate alınmaz. Frustumun iç yüzey yarıçapını (frustumun iç şeklini işaretleyen yarıçap) kullanarak bir yay çizin ve tek seferde kesin. Bu, ilgili pozisyon için zımba ve kalıbın gerçek kavisini verir ve preslemeden sonra tasarlanan eğriliği sağlar.

3. Küçük Bir Frustumun Preslenmesi

Küçük früstümlerin şekillendirilmesi, küçük hacimleri nedeniyle, genellikle ince plakaları içerir, ancak kalın plakalı küçük früstümler de vardır. Şekillendirme yöntemleri, radyal bir şablon üzerinde büyük bir çekiç ve bir yay oluklu çekiç kullanabilir, ancak verimlilik ve işçilikten tasarruf için küçük bir pres makinesi de kullanılabilir. Kolaylık sağlamak için, malzemeler çoğunlukla iki yarıya bölünür, nadiren bütün malzemeler olarak (yükseklik daha düşük olduğunda, bütün malzemeler de mümkündür).

(1) Yarım Sektör Malzemenin Preslenmesi

Şekil 12'de gösterilen küçük frustum için, genişletilmiş malzeme yarım sektör şeklinde yapılırsa, Şekil 13 gibi yatay bir presleme şablonu kullanılabilir. Kalıbı sabitlemeden, ön bükme yapın, yayları bastırın ve şekil elde edilene kadar şablonlarla kontrol edin. Presleme yöntemi temel olarak elle bükme ile aynıdır. Frustum malzemesi daha yüksekse, Şekil 13'teki çift noktalı çizgi parçası 4'te gösterildiği gibi üst uzunluğu uzatabilirsiniz.

1-Die

2-Punch

3-Kalıp Sap

4- Keyfi Olarak Uzatılabilir Parça

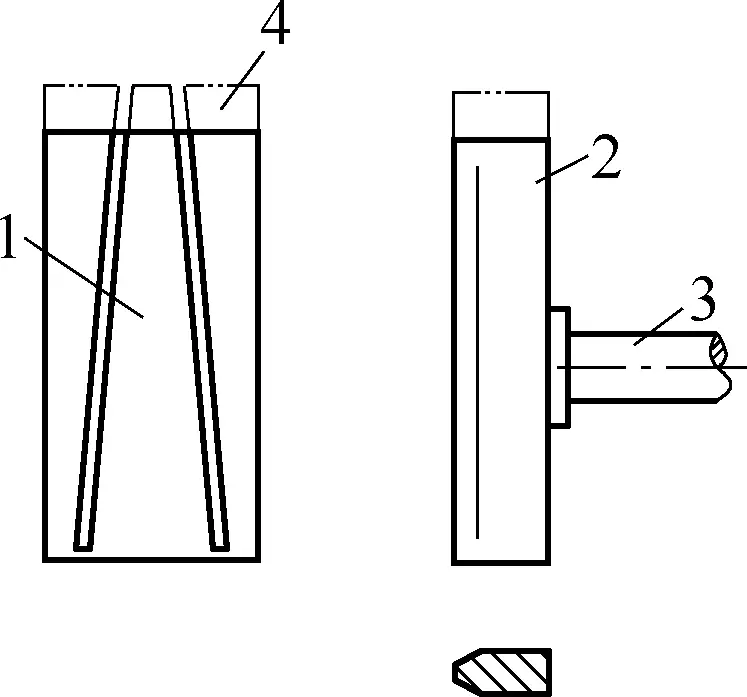

(2) Tüm Sektör Malzemesinin Preslenmesi

Genişletilmiş malzeme bütün bir malzeme olarak kullanıldığında, şablon tasarımı Şekil 14'te gösterildiği gibidir. İç boşluk alanı frustumun maksimum boyutlarından daha büyük olmalıdır (maksimum boyutlar frustum yüksekliği ve büyük uç çapını ifade eder). Çerçeve tipi zımba, oluşturulan frustumu barındıracak şekilde tasarlanmıştır. Presleme yöntemi temel olarak elle bükme ile aynıdır.

1-Radyal Şablon

2 Çerçeve Tipi Punch

3-Kalıp Sap

4. Açılı çelik halkaların preslenmesi

Açılı çelik halkalar için birçok şekillendirme yöntemi vardır. Bir profil bükme makinesinde bükülebilir, bir levha haddeleme makinesinde haddelenebilir, elle bükülebilir veya bir kalıp kullanılarak bir preste preslenebilirler. Kullanılacak özel yöntem, esas olarak ünitenin ekipmanına ve açılı çelik halkalar için gereksinimlere bağlıdır.

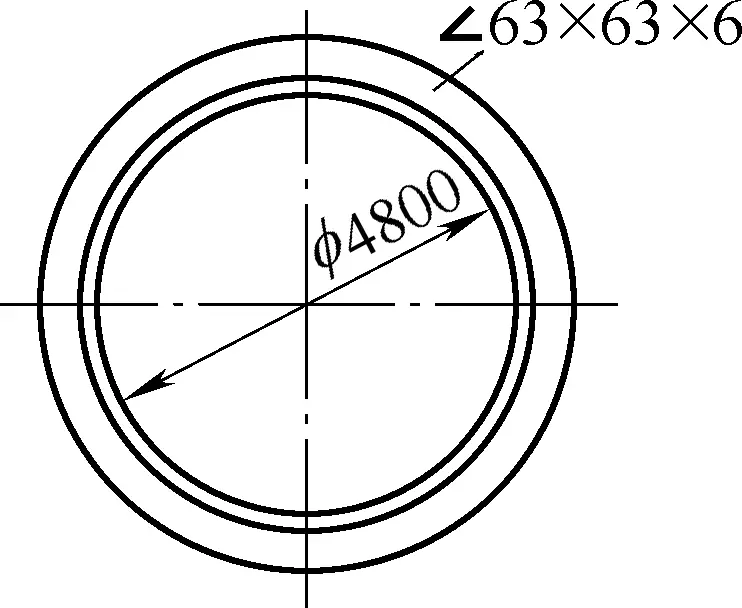

Şekil 15'te bir dış bükülmüş açılı çelik halkanın konstrüksiyon çizimi gösterilmektedir. Bu açılı çelik halka 63×63×6 özellikli eşit açılı çelikten yapılmıştır ve şekillendirildikten sonra ϕ4800 mm iç çapa sahiptir. Bir kalıp kullanılarak bir preste preslenir.

(1) Kalıbın tasarımı

Şekil 16, dış bükülmüş köşebent çeliğini preslemek için tasarlanmış kalıbı göstermektedir. Bu kalıp tek bir parçayı da presleyebilir, ancak preslemeden sonra bozulma daha büyüktür çünkü zımba ile temas eden kenarlar sıkıştırılır ve oluğa gömülü dikey yüzey gerilerek bir bükülme oluşturur.

Başka bir deformasyon türü de eşzamanlı olarak meydana gelir, yani zımba ve kalıp tarafından bastırılan düzlem sıkma işleminden sonra incelir ve uzar ve kök büzülür ve uzayarak kenar yönünde dikey bir bükülmeye neden olur. Bu iki deformasyonun üst üste gelmesi distorsiyonla sonuçlanır.

Köşeli çeliğin bozulmasını önlemek veya azaltmak için, göreceli konumdaki iki köşeli çeliğin kaynaklanmasından sonra presleme yöntemi benimsenebilir. Bunun nedeni, zımba ve kalıp tarafından bastırılan iki düzlemin kaynaktan sonra zıt dikey bükülmeler üretmesi, birbirlerinin kuvvetlerini iptal etmesi ve bozulmayı önlemesidir.

(2) Kalıp boşluğu ve yarıçap işlemi

Çift açılı çelik preslemeye uyum sağlamak için kalıp kalıbı, iki plakanın toplam kalınlığından yaklaşık 4-5 mm daha kalın oluk boşluğu ile açılı çelik şeklinde tasarlanmalıdır. Burada, çift açılı çeliğin hareketini kolaylaştırmak için 16 mm'lik bir boşluk ile tasarlanmıştır.

Presleme ile şekillendirme süspansiyon yöntemini benimser (basınç ve deformasyonun ayarlanmasını kolaylaştırmak için presleme şekillendirme yönünde yeterli fazlalık sağlar). Zımbanın ve kalıbın yarıçapı, tasarım eğriliğini elde etmek için basınca bağlı olarak daha küçük olabilir. Bu örnekte, zımba ve kalıp presleme alanının yarıçapı R=(2400-400)mm=2000mm'dir ve açılı çeliğin dikey kenarı için yeterli yükseklik sağlar.

(3) İşletme yöntemi

Presleme sırasında, "azı çoğundan iyidir" ilkesine göre çok derin olmayacak şekilde bir uçtan yerleştirin. Eğriliğe bağlı olarak, hafif aşırı kavisli duruma ulaşana kadar dikey yüzeyde minimum kırışıklık veya hiç kırışıklık olmaması hedeflenerek tek geçişte veya birden fazla geçişte preslenebilir. Herhangi bir yerel uyumsuzluk varsa, ayarlama için zımba ve kalıbın uygun konumlarına ince plakalar doldurulabilir.

Preslemeden sonra, eğrilik sac metal parçanın gerekli eğriliğini biraz aşmalıdır, bunun başlıca nedeni:

① Aşırı eğri ile başa çıkmak, düşük eğri ile başa çıkmaktan daha kolaydır;

② Köşebent çeliğinin kaynak noktasını kestikten sonra, eğriliğin bir kısmı serbest kalacaktır;

Açılı çeliğin kaynak noktası kesildikten sonra çeşitli derecelerde bozulma meydana gelecek ve bozulmanın düzeltilmesi sırasında eğriliğin bir kısmı serbest kalacaktır.

V. Bükülmüş Parçalardaki Yaygın Kusurlar ve Çözümleri

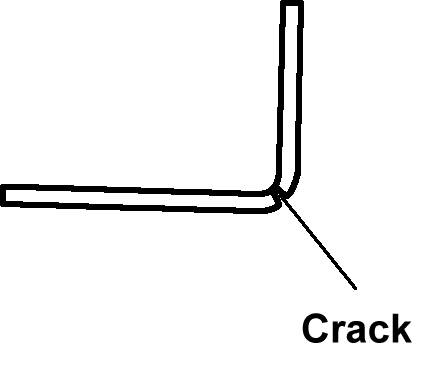

Bükülmüş parçalardaki yaygın kusurlar temel olarak çatlaklar, düzensiz taban vb. içerir. Sebepler bükme malzemesinin kendisiyle, bükme kalıbının ayarlanmasıyla veya operatör hatasıyla ilgili olabilir. Çözümler, kusurların nedenlerinin dikkatli analizine dayalı olarak alınmalıdır. Bükülmüş parçalardaki yaygın kusurlar ve çözümleri için Tablo 5'e bakınız.

Tablo 5 Bükülmüş Parçalardaki Yaygın Kusurlar ve Çözümleri

Kalite Durum | Eskiz | Neden | Çözüm |

Çatlak |  | 1) Zımbanın bükülme yarıçapı çok küçük 2) Çapak kenarı bükümün dışındadır ve plaka malzemesi düşük plastisiteye sahiptir Dış bükülme, düşük plaka plastisitesi 3) Damgalama sırasında işlenmemiş parçanın sertleşme tabakasının çok büyük olması Damgalama sırasında aşırı işlenmemiş parça sertleştirme katmanı | 1) Zımba filetosunun yarıçapını uygun şekilde artırın 2) Çapak kenarını bükümün iç tarafına yerleştirin 3) Bükme hattına dik veya 45° açıyla tavlanmış veya daha plastik malzeme kullanın |

Düzensiz taban |  | Bükme sırasında, plaka ve zımbanın alt kısmı sıkıca tutturulmamıştır | Bükme işleminin başlangıcında işlenmemiş parçaya yeterli basınç uygulamak ve son olarak bükülmüş parçayı düzeltmek için elastik bir presleme plakasına sahip bir kalıp kullanın |

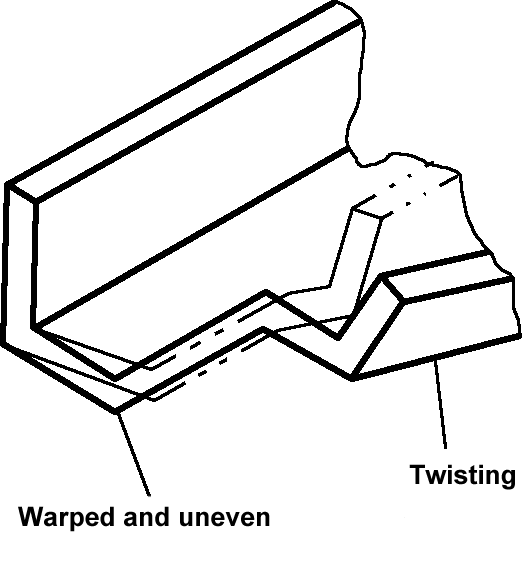

Çarpıtma |  | Deformasyon bölgesindeki gerilme durumundan kaynaklanır, bükülme çizgisi yönü boyunca nötr katmana göre dışta basınç gerilimi ve içte çekme gerilimi ile çarpılmaya neden olur | 1) Birim alan basıncını artırmak için düzeltici bükme kullanın 2) Çarpıklık miktarına göre zımba ve kalıbı ayarlayın |

Merkez dışı delik |  | 1) İşlenmemiş parça bükme sırasında kayarak delik merkez hattını kaydırdı Bükme sırasında kayma, delik merkez hattını kaydırma 2) Bükme sonrası geri yaylanma delik merkez hattı eğimine neden oldu Geri yaylanma nedeniyle delik merkez hattı eğimi | 1) Her iki tarafta da tutarlı bükme yüksekliği sağlamak için işlenmemiş malzemeyi doğru şekilde yerleştirin 2) İşlenmemiş parçanın kaymasını önlemek için konumlandırma pimleri veya presleme plakaları kullanın 3) İş parçası geri yaylanmasını azaltın |

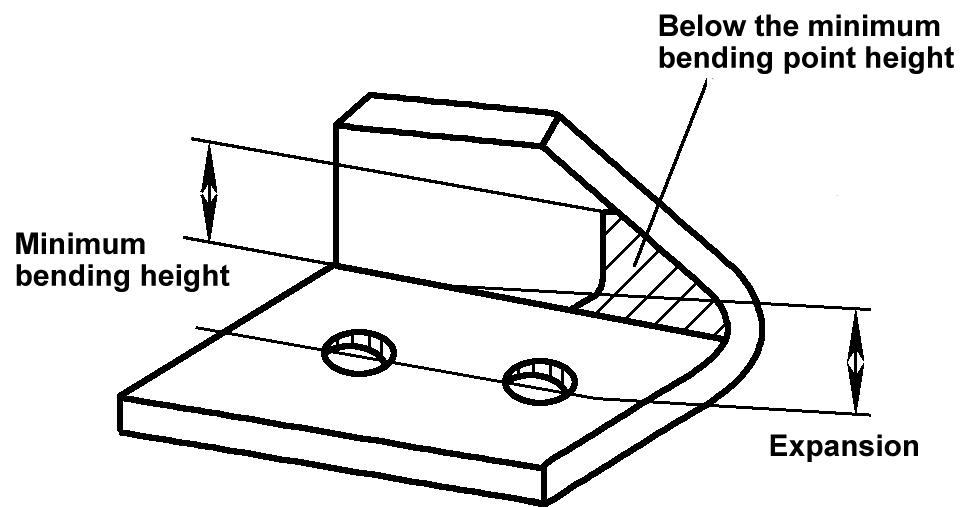

Dengesiz düz kol yüksekliği |  | 1) h yüksekliği çok küçük 2) Asimetrik kalıp filetosu 3) Bükme işlemi sırasında boşluğun yer değiştirmesi | 1) Yükseklik h boyutu minimum bükülme yüksekliğinden az olmamalıdır 2) İçbükey kalıp filetosunu düzeltin 3) Elastik basınç cihazı veya proses deliği konumlandırması kullanın |

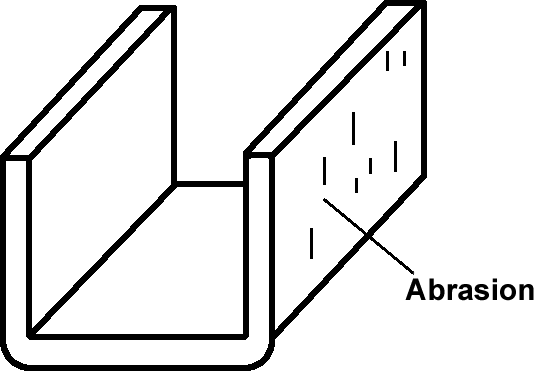

Yüzey çizikleri |  | 1) Metal parçacıklar kalıbın yüzeyine yapışır çalışan kısımda 2) İçbükey kalıbın iç köşe yarıçapı çok küçük 3) Dışbükey ve içbükey kalıplar arasındaki boşluk çok küçük | 1) Kalıbın çalışan kısmının yüzeyindeki kiri temizleyin, dışbükey ve içbükey kalıpların yüzey pürüzlülük değerini azaltın 2) İçbükey kalıp fileto yarıçapını uygun şekilde artırın 3) Dışbükey ve içbükey kalıplar arasında makul bir boşluk kullanın |

Bükme çizgisi iki deliğin merkez çizgisine paralel değil |  | Bükülen parçanın düz kenar yüksekliği minimum bükme yüksekliğinden daha azdır ve minimum bükme yüksekliğinin altındaki parçada bir açıklık belirir | İş parçasının tasarımında, bükülen parçanın düz kenar yüksekliğinin minimum bükme yüksekliğine eşit veya daha büyük olduğundan emin olun. Düz kenar yüksekliği minimum bükme yüksekliğinden az olduğunda, önce yeterli düz kenar yüksekliği bırakın ve bükme işleminden sonra fazlalığı alın. |

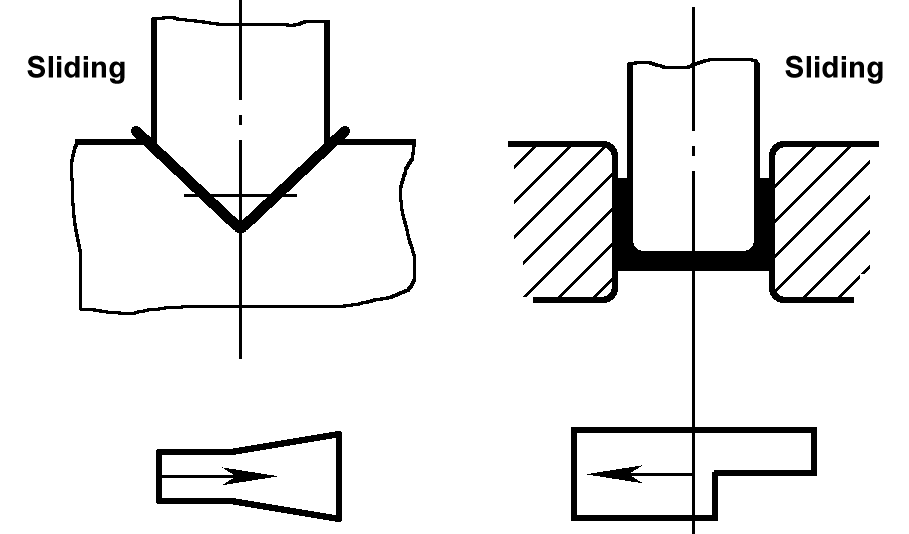

Yer değiştirme |  | Asimetrik iş parçalarını bükerken, işlenmemiş parça içbükey kalıba kayarken her iki taraftaki sürtünme kuvvetleri farklıdır ve bu da boyutun yer değiştirmesine neden olur | 1) Elastik baskı plakalı bir kalıp kullanın 2) İşlenmemiş parçanın kalıba doğru şekilde yerleştirildiğinden emin olun ve mümkünse kesimden önce eşleştirilmiş bükme işlemi gerçekleştirin |

Delik deformasyonu |  | Delik kenarının bükülme çizgisine çok yakın olması, nötr tabakanın içinde sıkıştırma deformasyonuna ve dışında gerilim deformasyonuna yol açarak deliğin deforme olmasına neden olur | Delik kenarından bükme yarıçapı r'nin merkezine olan mesafenin belirli bir değerden büyük olduğundan emin olun veya bükme deformasyonunun etkisini azaltmak için bükme konumunda işlem delikleri ayarlayın |

Bükülme açısı değişimi |  | Plastik bükme sırasında elastik deformasyon meydana gelir. Bükülen iş parçası kalıptan çıkarıldığında, elastik toparlanma meydana gelir ve bükülme açısının değişmesine neden olur | 1) Telafi elde etmek için dışbükey ve içbükey kalıpların açılarını önceden belirlenmiş bir geri yaylanma açısıyla düzeltin 2) Serbest bükme yerine düzeltmeli bükme kullanın |

Bükme ucunda şişkinlik |  | Bükme sırasında nötr tabakanın iç metal tabakasının boylamasına sıkışması ve kısalması ve genişlik yönünde uzaması nedeniyle, özellikle küçük bir açıyla bükülen kalın plakalar için belirgin olan genişlik yönünde kenarda şişkinlik meydana gelir | Bükme parçasının her iki ucunda önceden ark kesimleri yapın, boş flaşı bükümün iç tarafına yerleştirin |

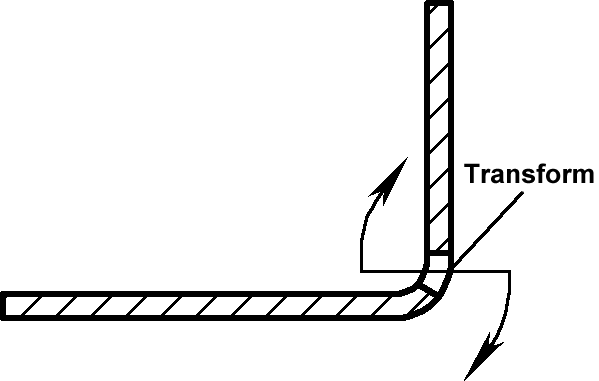

Twist |  | İşlenmemiş parçanın her iki tarafındaki genişlik ve bükülme kenarı yüksekliğindeki önemli farklılıklar nedeniyle, eşit olmayan bükülme deformasyon direnci oluşur. Daha düşük bükülme kenarı yüksekliğine sahip daha dar taraf bükülmeye eğilimlidir. Ek olarak, her iki uçtaki büyük çentikler ve ejektörün malzemeyi bastıramaması, çentikli alt kısımdaki bükülmeyi daha da kötüleştirir | Her iki tarafa da işlem payları ekleyin, bükme işleminden sonra payları kesin. Bükümü azaltmak için büküm tarafına ve çentik yerlerine kılavuz plakaları takın |

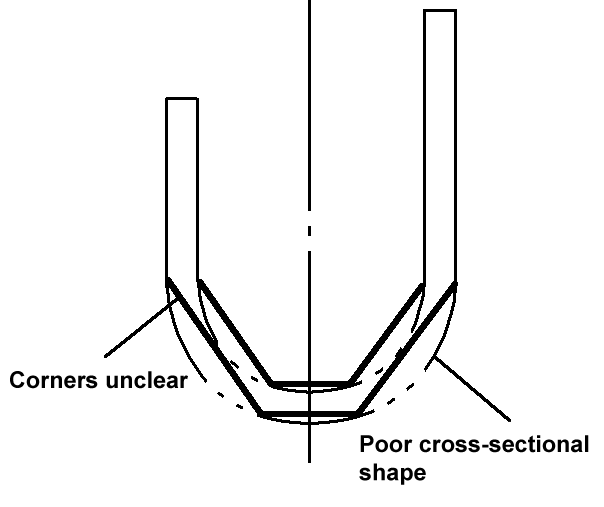

Kötü kesit şekli, belirsiz kenarlar |  | Bükme zımbasının alt kısmının konik şekli nedeniyle, içbükey kalıp ve üst plaka ile arasında boş alan vardır. İşlenmemiş parça, zımbanın konik yüzeyine sıkıca oturamaz, bu da tatmin edici olmayan bir kesit şekli ve iş parçasının alt ve duvar birleşiminde büyük bir iç köşe geçişine neden olur | Bükme sırasında işlenmemiş parçayı zımbanın etrafına kademeli olarak sıkıca sarmak için üst plakaya kauçuk bir ped ekleyin, iş parçası şeklinin tamamen zımba tarafından belirlenmesini sağlayın ve böylece kaliteli iş parçaları üretin |

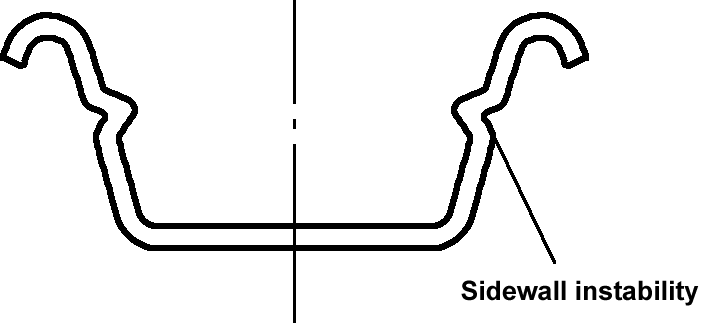

Yan duvar dengesizliği |  | 1) İlk bükme yarı mamulün sadece 1/4 yayını büker. Rulo kenar sırasında zayıf metal akışı nedeniyle, yüksek basınç yan duvar kararsızlığına neden olur 2) Rulo kenar içbükey kalıbın R yüzeyinin pürüzlülüğü yüksektir, bu da rulo kenar sırasında sürtünme direncini artırır | 1) Yarı mamulü 1/2 yay şeklinde bükün 2) Rulo kenar içbükey kalıbın filetosundaki yüzey pürüzlülüğünü azaltın 3) İş parçasının alt kısmındaki basıncı artırmak için elastik bileşenleri değiştirin |