I. Temel Süreç Bilgisi

1. Temel Düzeltme Süreci Bilgisi

Ekipman bakım ve montaj çalışmalarında, belirli parçalar genellikle dış kuvvet veya termal deformasyon altında deformasyonla karşılaşır. Bu nedenle, tesisatçılar genellikle bu kusurları manuel olarak veya parçaları orijinal şekillerine döndürmek için belirli mekanik ekipmanların yardımıyla ortadan kaldırır. Böyle bir işleme düzeltme adı verilir.

Düzeltme iki forma ayrılabilir: soğuk düzeltme ve alevle düzeltme. Soğuk düzeltme, sertleşme olayları nedeniyle, yalnızca iyi plastisiteye sahip malzemeler için uygundur (çelik, demir dışı metallerve alaşımlar) ve ciddi şekilde deforme olmamış. Soğuk düzeltme, mekanik düzeltme ve manuel düzeltme olarak alt bölümlere ayrılabilir. Bu ders kitabında soğuk düzeltme işlemi ayrıntılı olarak ele alınmaktadır.

(1) Çubuk ve Plakaların Yaygın Deformasyon Biçimleri

Açıklama amacıyla, benzer ince çubuk yapısına sahip metal bileşenler, dikdörtgen, dairesel, dik açılı (köşebent) ve açık dikdörtgen (kanal çeliği) gibi farklı kesit şekilleri de dahil olmak üzere toplu olarak çubuk olarak adlandırılır.

1) Çubukların Yaygın Deformasyon Biçimleri

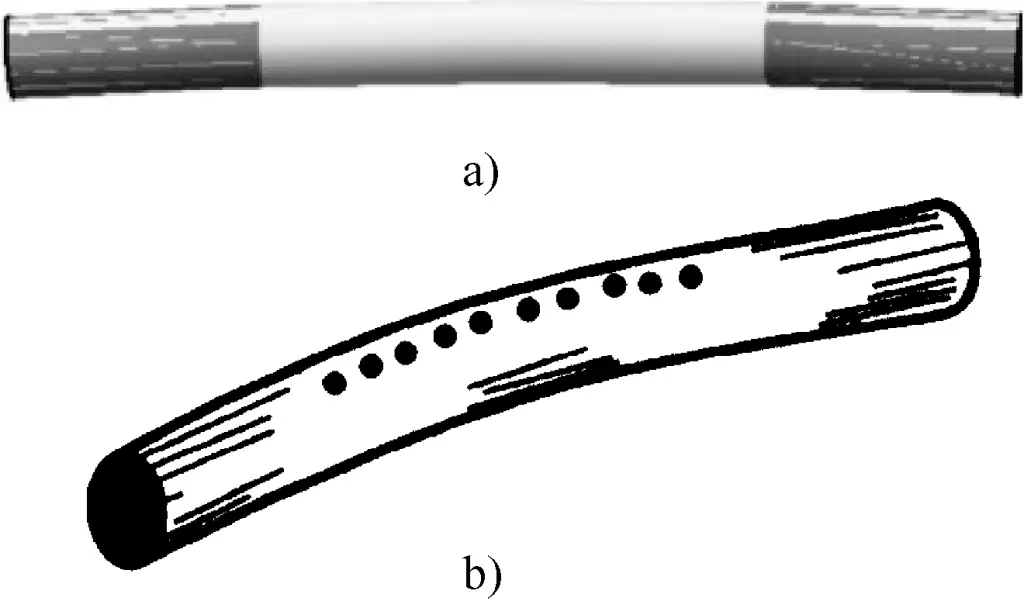

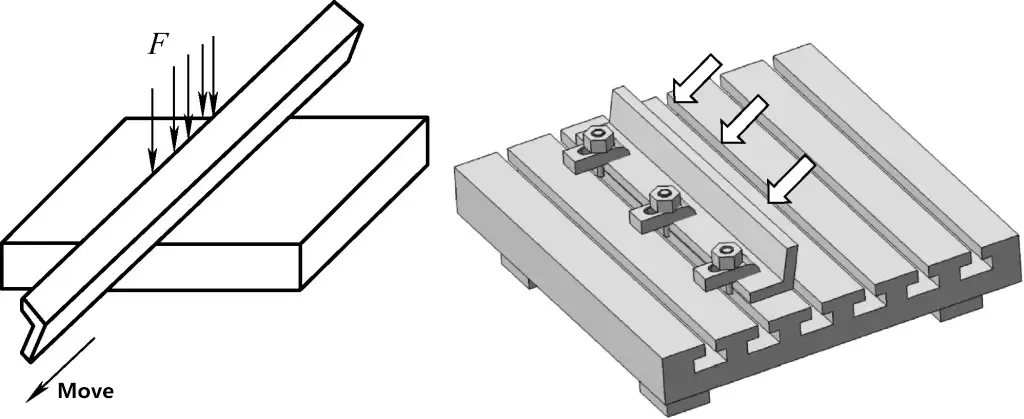

- Genel eğilme deformasyonu ve yerel eğilme deformasyonu (bkz. Şekil 1).

- Tek yönlü eğilme deformasyonu ve çok yönlü eğilme deformasyonu (bkz. Şekil 2).

- Büküm deformasyonu (bkz. Şekil 3).

a) Kanal Çeliğinin Genel Eğilme Deformasyonu

b) Açılı Çeliğin Yerel Eğilme Deformasyonu

a) Tek Yönlü Eğilme Deformasyonu

b) Çok Yönlü Eğilme Deformasyonu

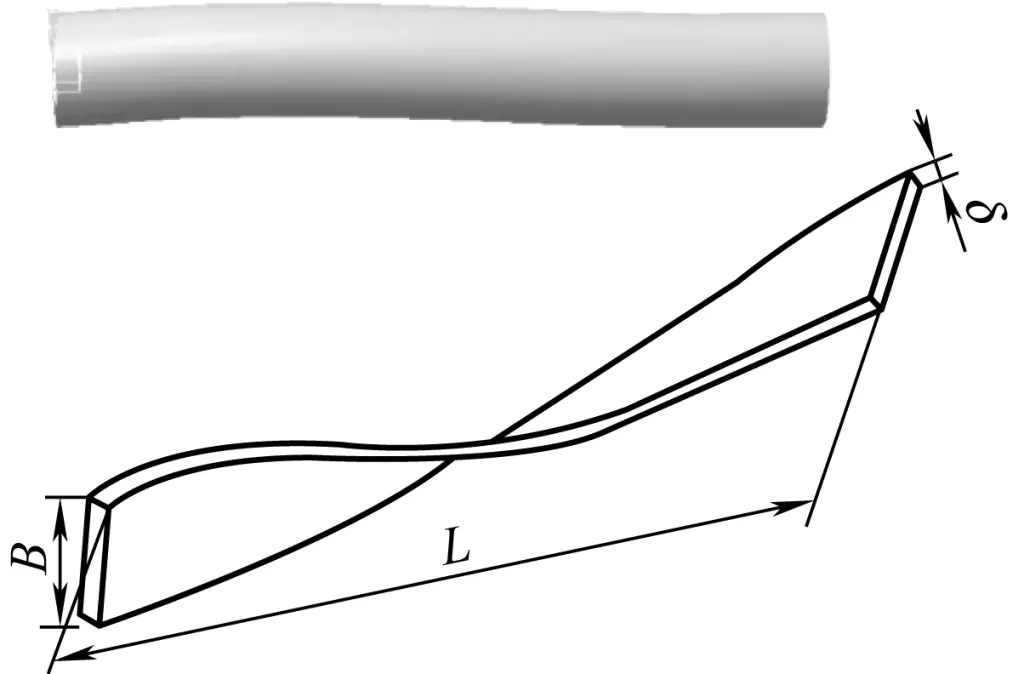

2) Plakaların Yaygın Deformasyon Biçimleri (bkz. Şekil 4)

Plaka deformasyon biçimleri daha karmaşıktır ve genellikle orta çıkıntı (genellikle "çıkıntı" olarak bilinir), genel dalga eğilme veya bükülme deformasyonu, kenar eğrilmesi (genellikle dalgalı) ve kompozit deformasyonu içerir.

a) Orta Çıkıntı Deformasyonu

b) Plaka Dalga Biçimi Deformasyonu

c) Kenar Çarpıtması

d) Plaka Kompozit Deformasyonu

(2) Düzeltme için Yaygın Araçlar ve Aksesuarlar

1) Manuel düzeltme için yaygın kullanılan aletler ve aksesuarlar Tablo 1'de gösterilmiştir.

Tablo 1 Manuel Düzeltme için Yaygın Araçlar ve Aksesuarlar

| İsim | İllüstrasyon | Amaç | |

| Çekiç | Bilyalı çekiç |  | Esas olarak kalın plakaları ve şekillendirilmiş çeliği düzeltmek için kullanılır |

| Ördek gagalı çekiç | Esas olarak ince plakaları düzeltmek için kullanılır | ||

| Tahta tokmak |  | Temel olarak 1 mm'nin altındaki ince çelik plakaları ve demir dışı metal ince plakaları düzeltmek için kullanılır | |

| Sekizgen çekiç |  | Esas olarak büyük kalınlıkta ve ağır deforme olmuş işlenmemiş malzemeler için kullanılır ve ağır deforme olmuş şekilli çelik düzeltme türleri | |

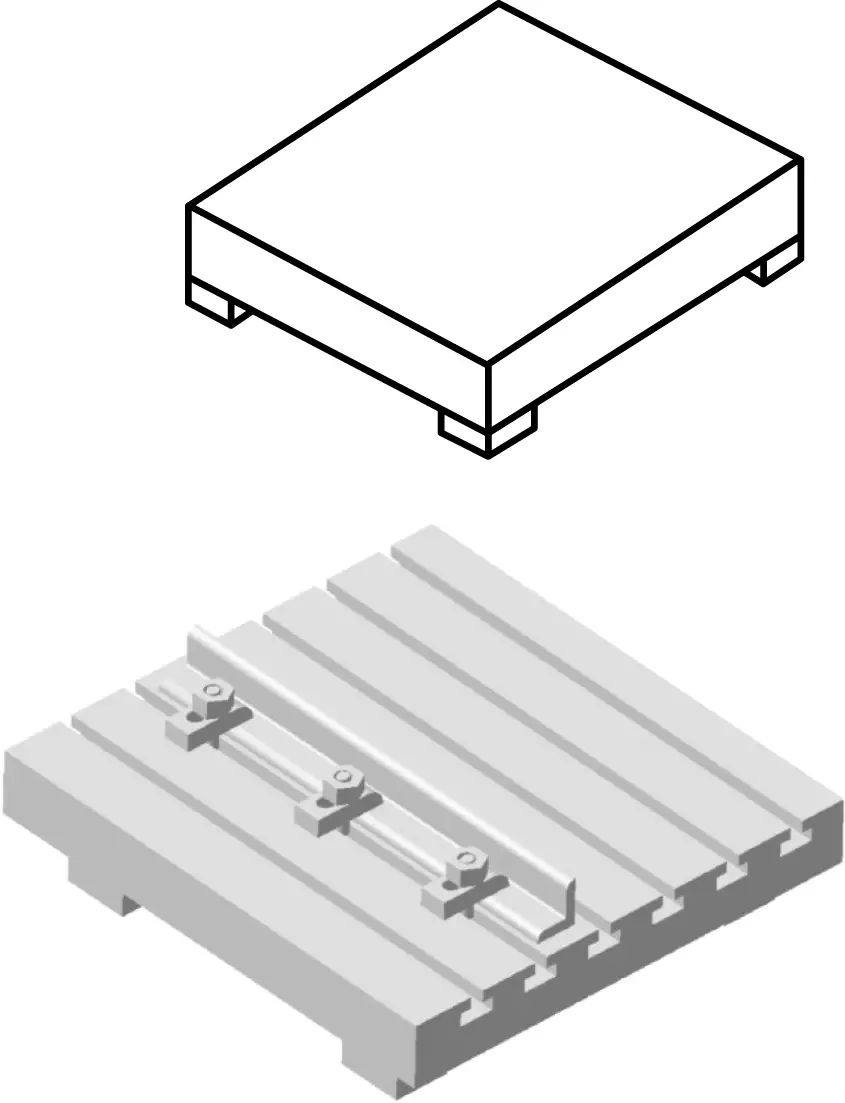

| Düzeltme aparatları | Düzeltme düz plakası |  | İş parçalarını, özellikle plakaları düzeltmek için kullanılır. T yuvaları, iş parçalarını konumlandırmak ve düzeltmek için cıvataları tutabilir. Açılı çeliği düzeltirken, bir tarafı gerektiği gibi sabitleyebilir ve diğer tarafı çekiçleyebilirsiniz |

| Örs |  | Küçük iş parçalarının küçük deformasyonlarını düzeltmek için kullanılır | |

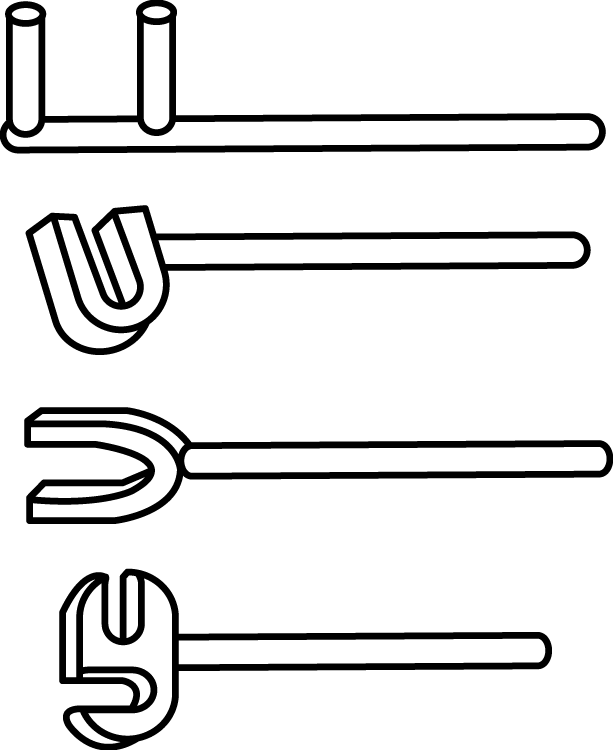

| Bükme aletleri |  | Esas olarak, şerit malzemenin burulma deformasyonunu düzeltmek için bir mengene ile işbirliği yapmak gibi manuel bükme düzeltmeleri için kullanılır | |

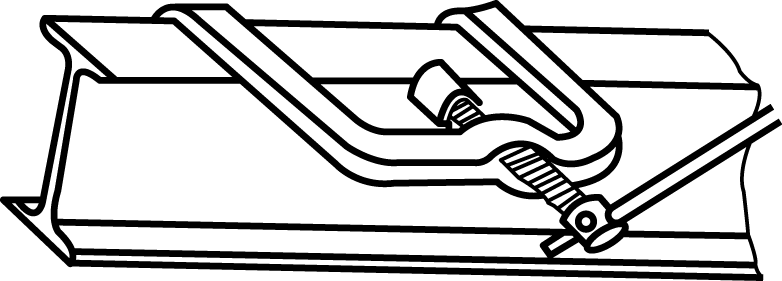

| Düzleştirici |  | I-kiriş flanşlarının yatay bükülme deformasyonunu düzeltmek için kullanılır | |

2) Basın

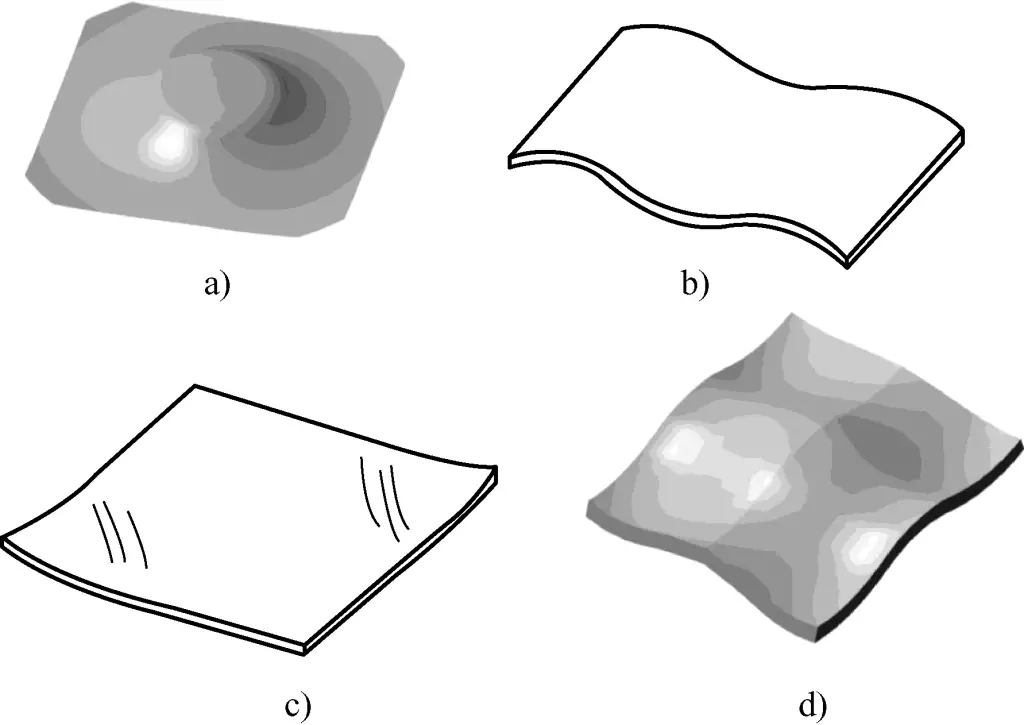

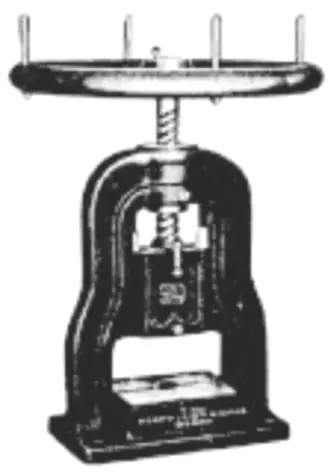

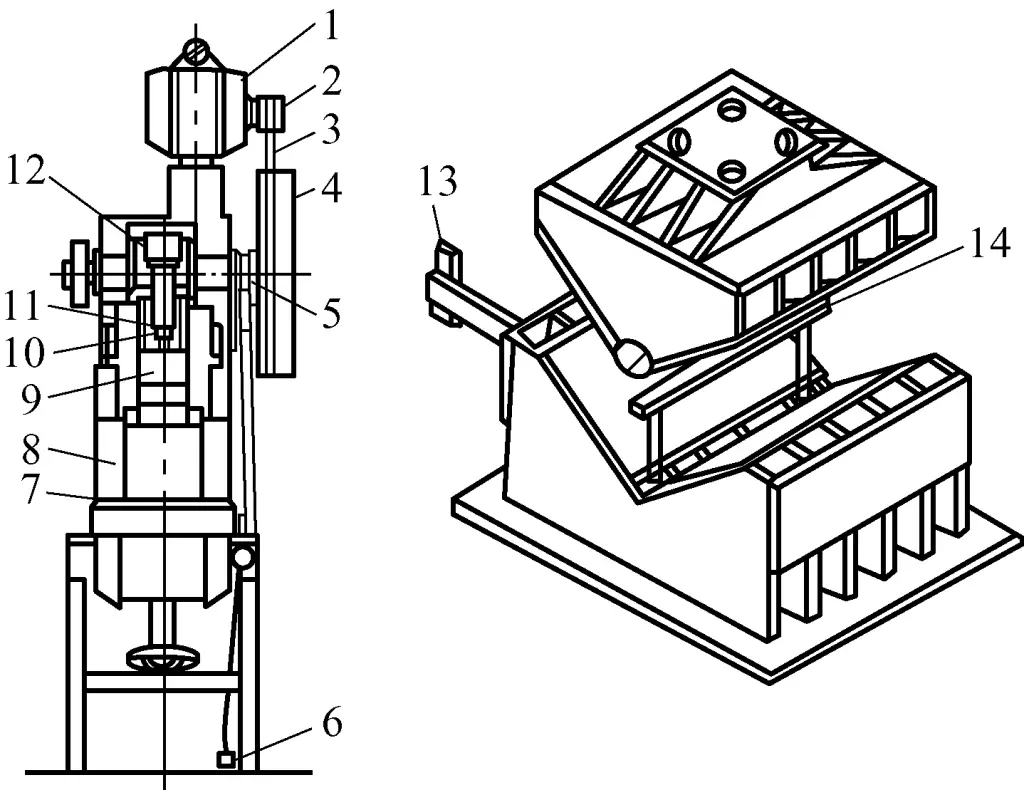

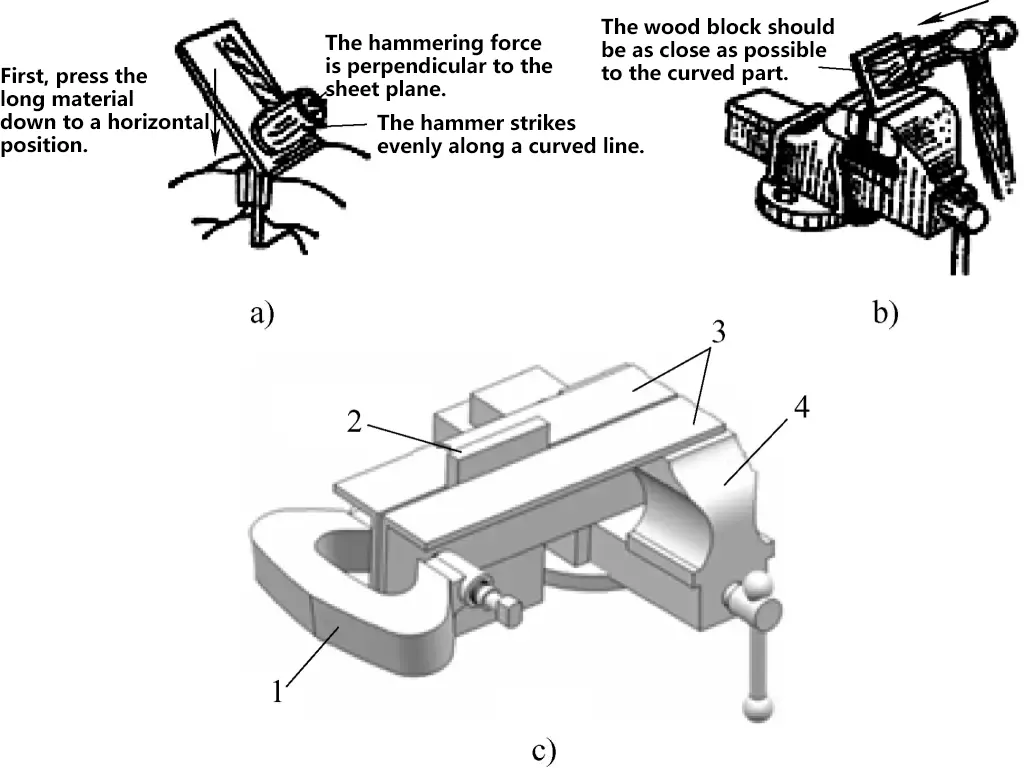

Sürtünmeli presler, krank presler, eksantrik presler ve çeşitli hidrolik presler gibi birçok pres türü vardır. Manuel düzeltmede genellikle yapısı basit, kullanımı kolay ve şerit ve çubukların küçük deformasyonlarını düzeltmek için kullanılabilen manuel vidalı pres (bkz. Şekil 5) kullanılır.

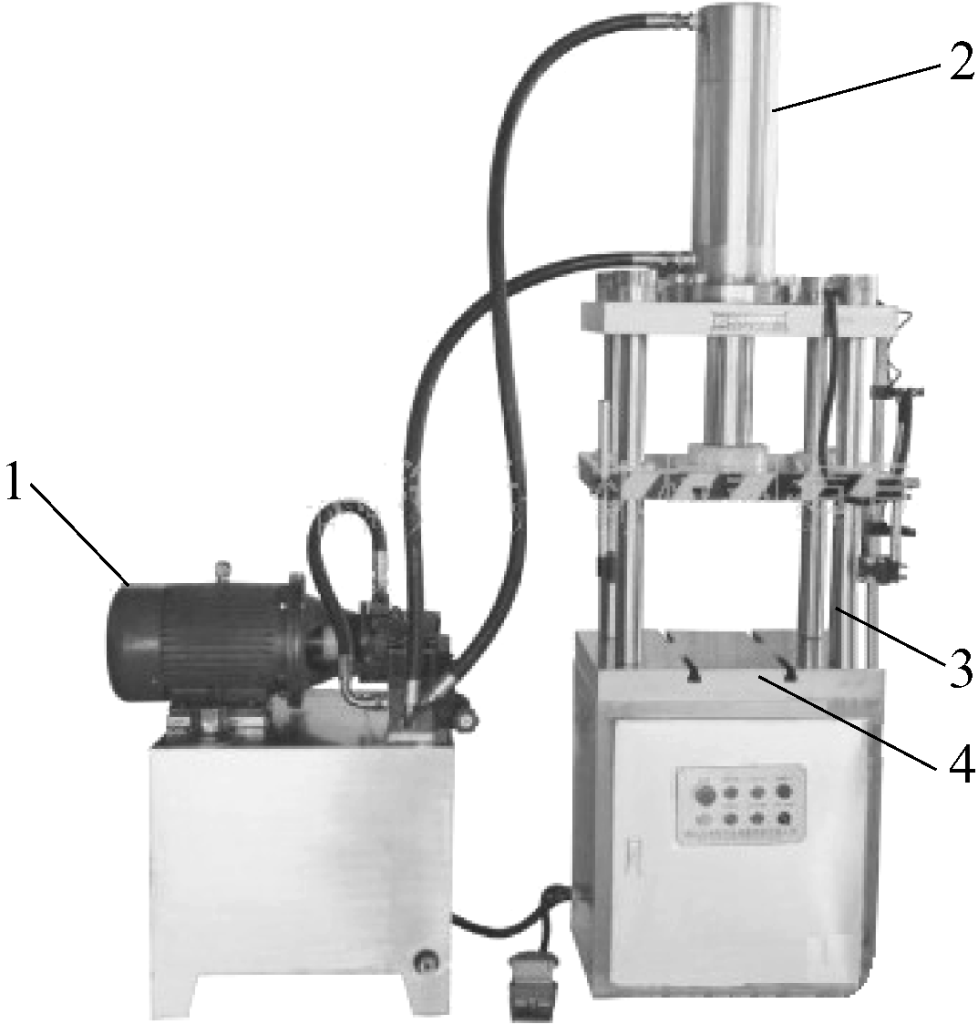

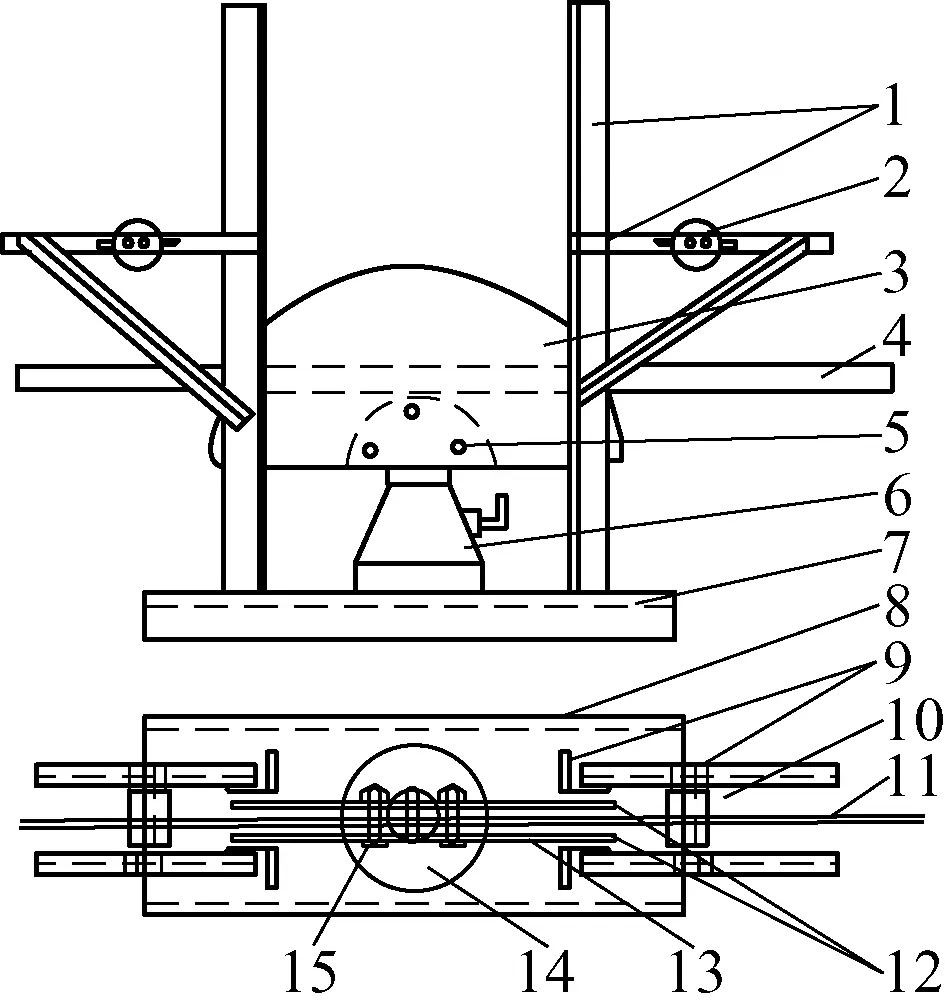

Daha ince plakaların deformasyonu manuel olarak düzeltilebilirken, kalın plakaların bükülme deformasyonları genellikle bir çelik plaka doğrultma makinesi kullanır. Ancak, çelik levha doğrultma makinesi yoksa, bir hidrolik pres de kullanılabilir. Şekil 6, temel olarak bir motor, hidrolik tahrik cihazı, sütun, kılavuz direk ve çalışma platformundan oluşan yaygın olarak kullanılan bir hidrolik presin görünümünü göstermektedir.

1-Motor

2-Hidrolik tahrik cihazı

3-Kılavuz yazı

4-İş platformu

(3) Şerit ve plakaların düzeltilmesi için temel yöntemler

1) Malzeme Şeritlerini Doğrultmanın Temel Prensipleri

Bir şeridin bükülmüş veya kıvrılmış bölümü tam olarak metal malzemenin yoğun olarak bir araya geldiği, yani "sıkı" kısımdır. Bu nedenle, doğrultmanın amacı bu kısımlara uygun aletlerle kuvvet uygulayarak onları "gevşetmek", malzeme sıkılığında göreceli bir denge sağlamak ve böylece doğrultmanın etkisi olan düz bir durum elde etmektir.

Malzeme şeritlerinin soğuk doğrultulması, kesit şekli, malzeme kalınlığı ve deformasyon derecesi gibi özel koşullara göre analiz edilmelidir. Tek tek malzeme şeritlerinin doğrultulması için temel yöntem aşağıdaki gibi ele alınmaktadır:

① Şerit üzerinde hem genel eğilme deformasyonu hem de yerel eğilme deformasyonu varsa, önce yerel eğilme deformasyonu düzeltilmeli, ardından genel eğilme deformasyonu düzeltilmelidir.

② Şeritte çok yönlü eğilme deformasyonları varsa, eğilme deformasyonu miktarı farklı yönlerden tespit edilmelidir. Genellikle, önce daha az miktarda bükülme deformasyonu olan taraf düzeltilir, ardından daha büyük deformasyon miktarına sahip taraf düzeltilir.

Dikdörtgen kesitli şeritler için (yassı çelik gibi), önce dikey yöndeki (genişlik yönü) bükülmeyi düzeltin, ardından yatay yöndeki (uzunluk yönü) bükülmeyi düzeltin; köşebent çelik veya kanal çeliği için, önce iki yüzün kesiştiği kenarı düzeltin, ardından dikey yüzü düzeltin ve son olarak yatay yüzü düzeltin.

③ Eğilme deformasyonunu düzeltmeden önce burulma deformasyonunu düzeltin.

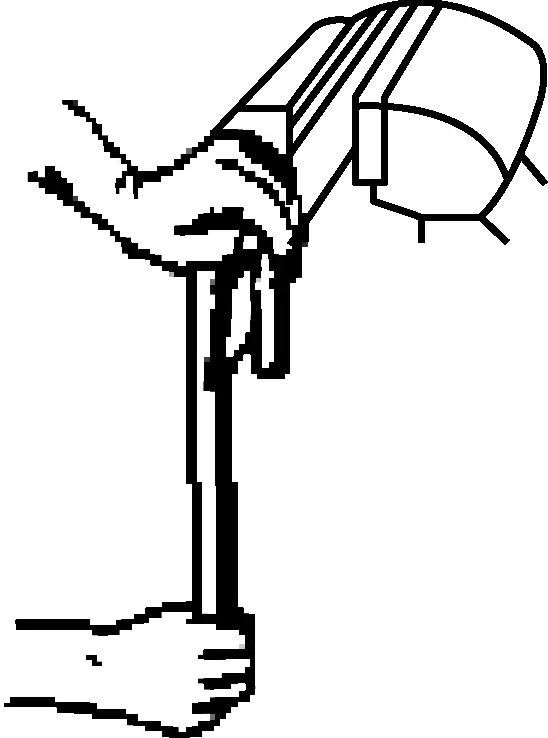

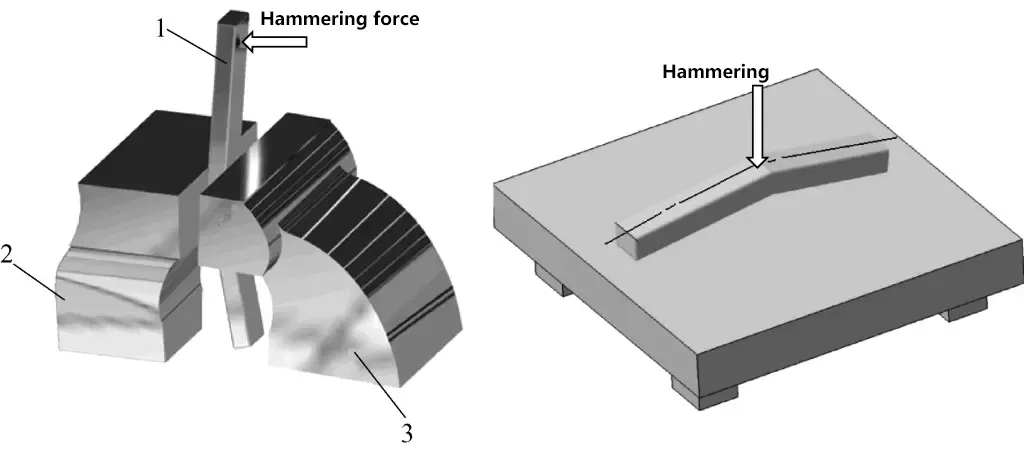

- İlk olarak, malzeme şeridinin bükülmüş bölümünü tespit edin ve düzeltmek için burma yöntemini kullanın. Bu işlem, şeridi bir mengeneye sıkıştırmayı ve şeridi orijinal şekline geri döndürmek için bir anahtar kullanmayı içerir (bkz. Şekil 7).

- Hem burulma hem de eğilme deformasyonuna sahip şeritler için, genellikle önce burulma düzeltmesi yapılır, ardından eğilme düzeltmesi yapılır.

④ Aşırı Düzeltme Prensibi. Elastik deformasyon nedeniyle geri yaylanmayı ortadan kaldırmak için, eğilme deformasyonunu düzeltirken, çıkıntı yapan parçalara basınç uygulanmalı ve bir miktar ek basınç uygulanmalıdır. Burulma deformasyonunu düzeltirken, geri yaylanmayı ortadan kaldırmak için büküm açısı da uygun şekilde artırılmalıdır.

2) Sac Malzemeler için Temel Tesviye Yöntemleri

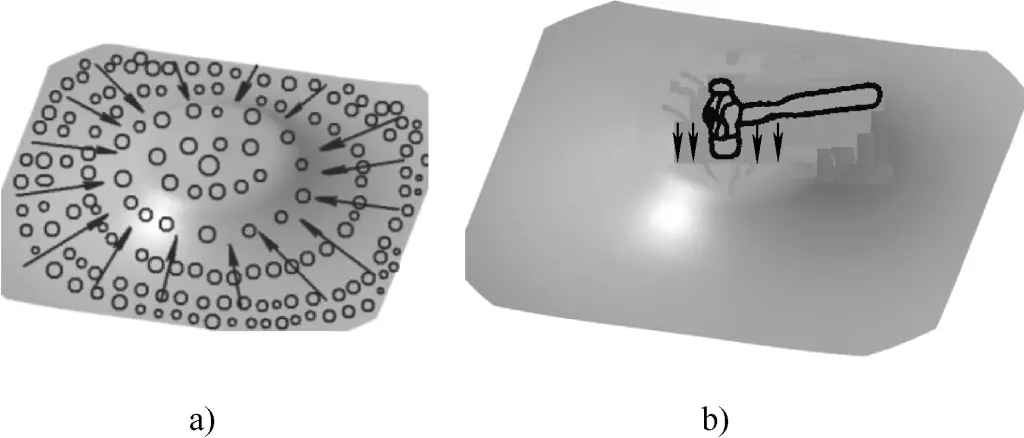

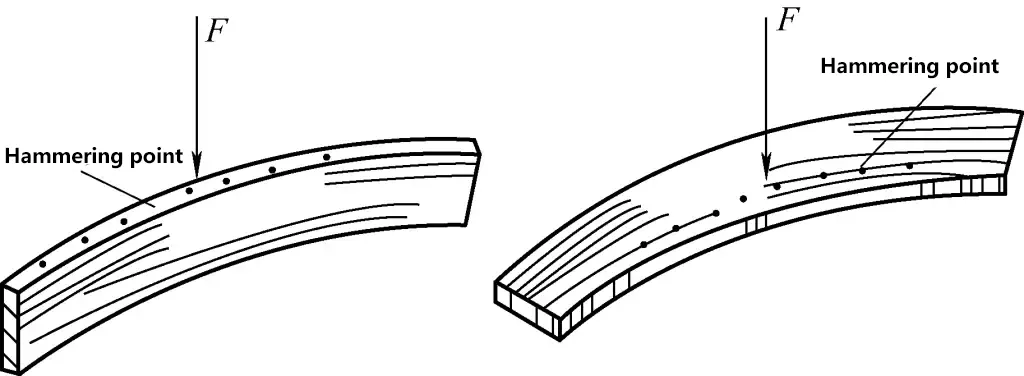

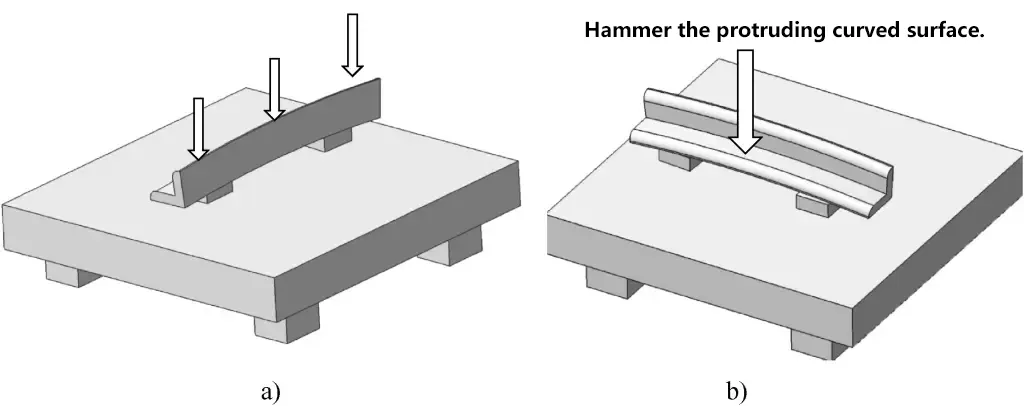

① Metal ince saclardaki dışbükey parçaların düzeltilmesi. Şekil 8'de gösterildiği gibi, ince sacdaki dışbükey kısım, sacın merkezindeki malzeme kalınlığının inceldiğini gösterir. Bu nedenle, tesviye işlemi sırasında, sacı dıştan içe, yoğundan seyre ve ağırdan hafife doğru vurmak için bir çekiç kullanılmalıdır.

a) Doğru Tesviye Yöntemi

b) Yanlış Tesviye Yöntemi

Şekil 8a'da gösterilen oklar çekiçleme yönünü göstermektedir. Sadece bu şekilde ince tabakanın her bir parçasının malzeme kalınlığı eşit olabilir ve tesviye amacına ulaşabilir. Şekil 8b'de, tesviye sırasında çekiçleme kuvveti zaten inceltilmiş dışbükey konuma uygulanırsa, dışbükey kısmı daha da incelterek deformasyonu kötüleştirecek ve dolayısıyla yanlış bir tesviye yöntemi oluşturacaktır.

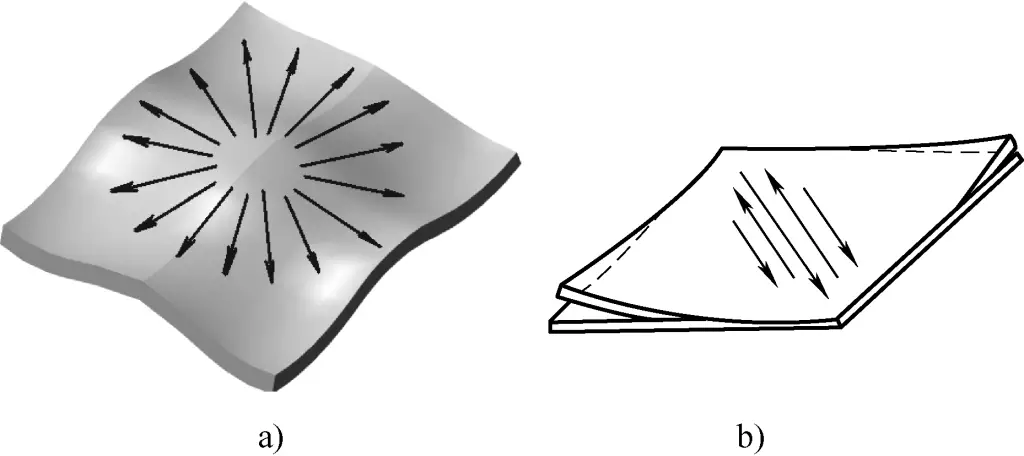

② Dalgalı kenarlı metal ince sacların düzeltilmesi. Dalgalı kenarlı (inceltilmiş ve uzatılmış kenarlı) deforme olmuş saclar için tesviye işlemi içten dışa, yoğundan seyrek olana ve ağırdan hafife doğru çekiçlenerek yapılmalıdır (Şekil 9a'daki oklar çekiçleme yönünü göstermektedir). Nihai hedef, levhanın merkezindeki malzeme kalınlığını kenarlar kadar ince hale getirmek ve böylece bu tür sünek çekiçleme yoluyla tam levha tesviyesi elde etmektir.

a) Dalgalı Kenarlar

b) Diyagonal Çarpıtma

③ Çapraz olarak eğrilmiş metal ince sacların düzeltilmesi. İnce saclarda diyagonal eğrilme meydana gelirse, Şekil 9b'de gösterildiği gibi yaymak ve düzleştirmek için eğriltmeden diyagonal boyunca çekiçleyin.

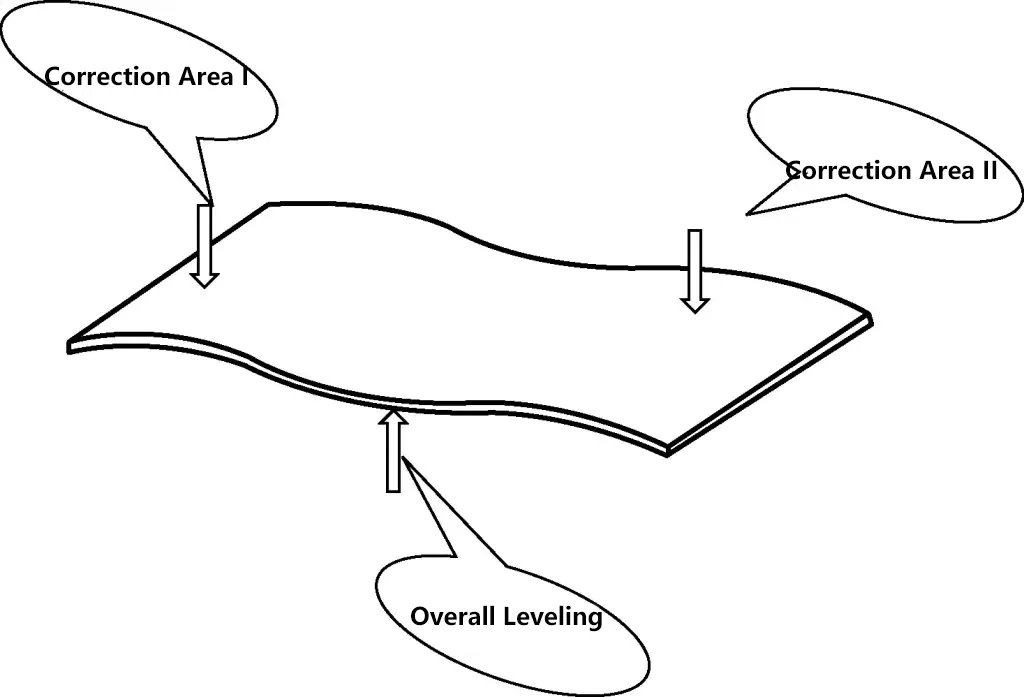

④ Genel olarak dalgalı bir şekle sahip tabakalar için, önce daha küçük deformasyona sahip bölümleri düzleştirin, ardından Şekil 10'da gösterildiği gibi genel düzleştirme için bir pres kullanarak yuvarlayın.

⑤ Bileşik deformasyonlu levhalar için, önce eğrilmeyi düzeltin, sonra dalgalı kenarları düzeltin ve son olarak dışbükey parçaları düzeltin.

2. Temel Bükme Teknolojisi

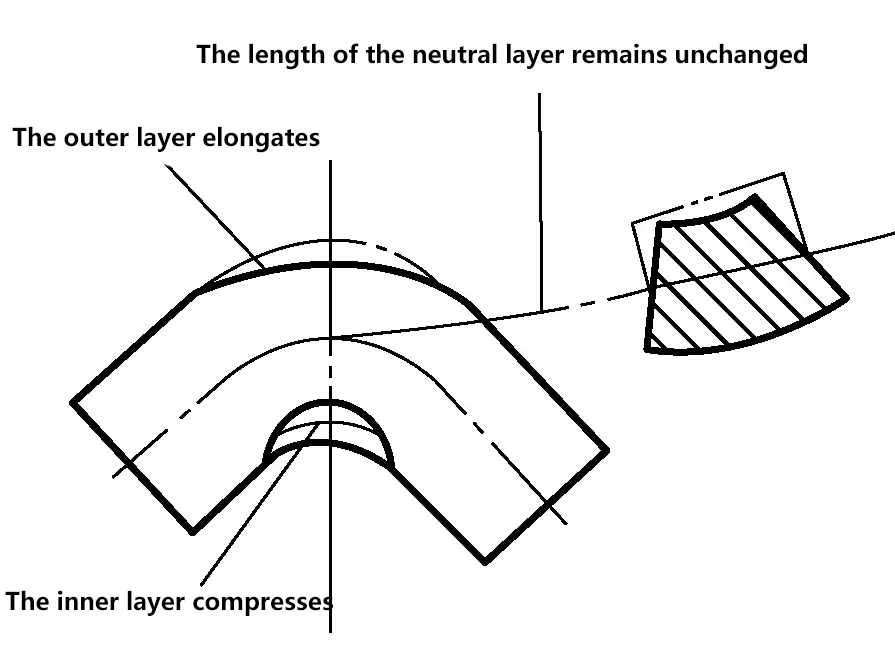

(1) Bükme Prensibi

Şekil 11'de gösterildiği gibi, bükülen iş parçası malzeme yüzeyine ne kadar yakınsa, metal deformasyonu o kadar şiddetli olur ve çatlama veya ezilmeyi daha olası hale getirir. Bükülmüş iş parçasının dış katmanındaki deformasyonun derecesi aşağıdakilere bağlıdır bükülme yarıçapı. Bükülme yarıçapı ne kadar küçük olursa, dış katmanın deformasyonu da o kadar büyük olur (bkz. Şekil 11).

Bükülen parçanın çatlamasını (veya ezilmesini) önlemek için, iş parçasının bükülme yarıçapını sınırlamak ve malzemenin çatlamasına neden olan kritik bükülme yarıçapından (yani minimum bükülme yarıçapı) daha büyük hale getirmek gerekir. Yaygın olarak kullanılan çeliğin bükülme yarıçapı malzeme kalınlığının iki katından büyükse, genellikle çatlaklar oluşmaz.

İş parçası büküldükten sonra, geri yaylanma olgusu, elastik deformasyon nedeniyle bükme açısının ve yarıçapının değişmesine neden olur. Geri yaylanmayı telafi etmek için iş parçası biraz daha fazla bükülmelidir.

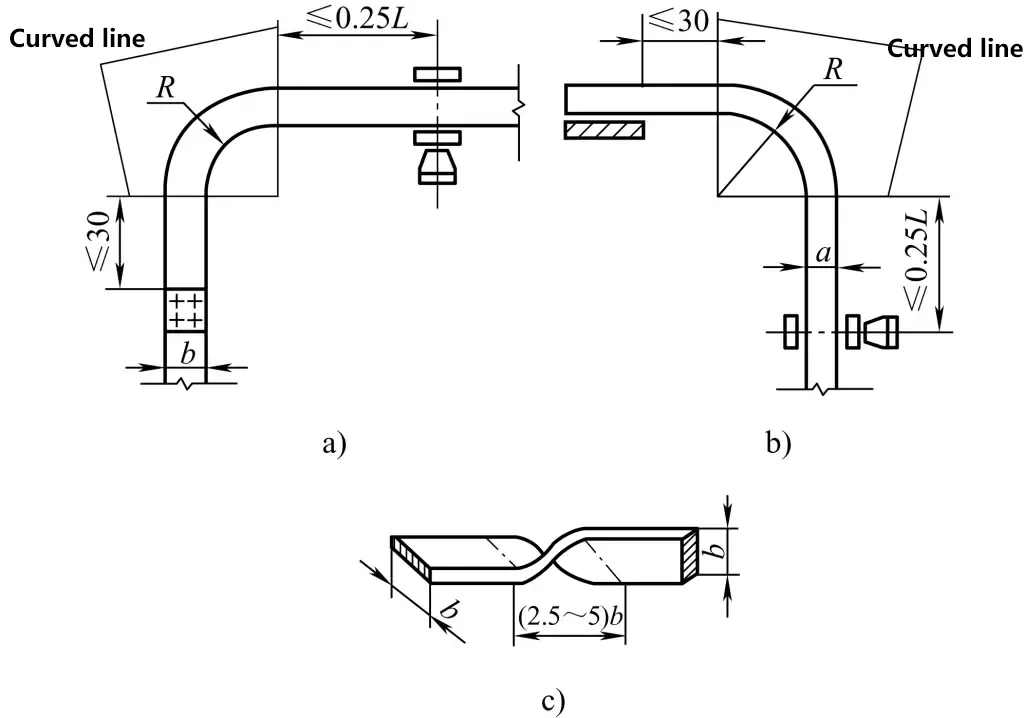

Şerit malzeme için yaygın bükme işlemleri, Şekil 12'de gösterildiği gibi düz bükme, dik bükme ve bükümlü bükmeyi içerir.

a) Düz bükme

b) Dik bükme

c) Bükümlü bükme

Sac malzeme için yaygın bükme şekli, Şekil 13'te gösterildiği gibi düz bükmedir.

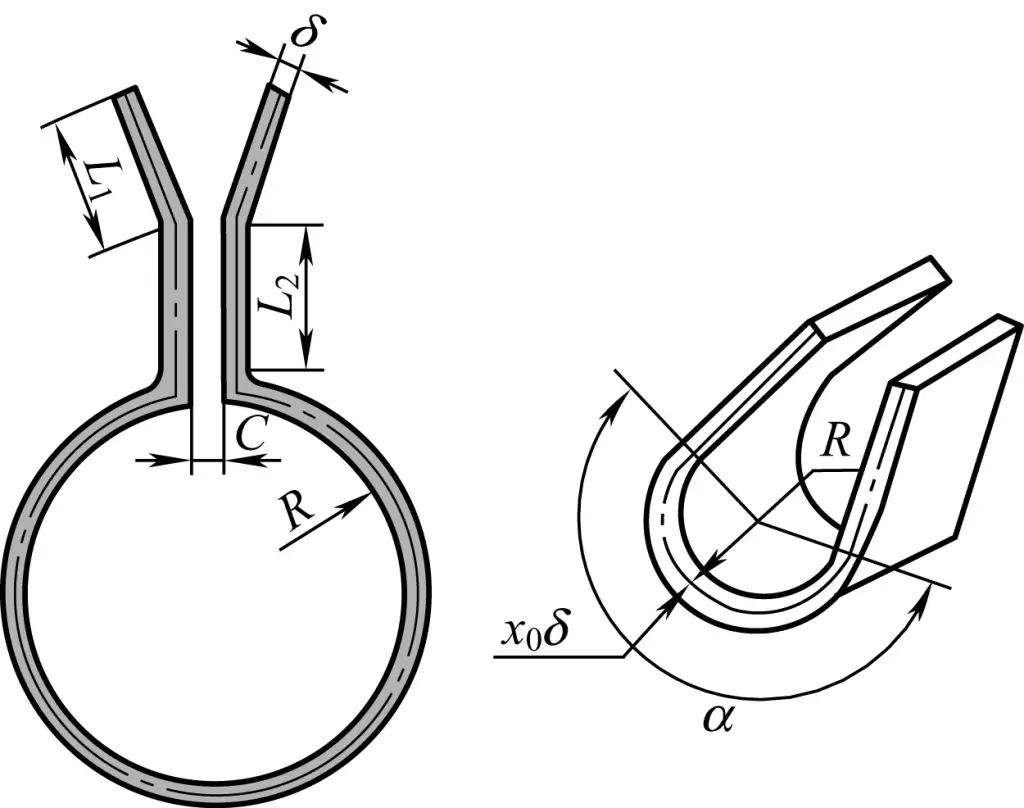

Boru bükme Şekil 14'te gösterilmiştir.

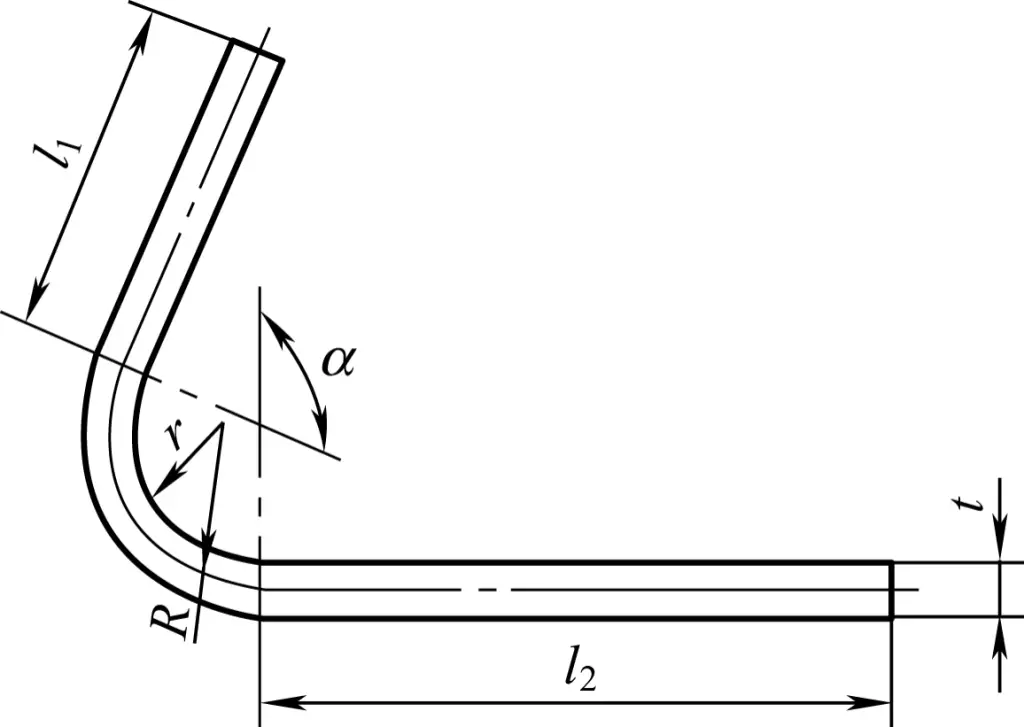

(2) Bükülmüş boş uzunluğun hesaplanması

Nötr tabaka kavramına göre, boşluk uzunluğu nötr tabakanın uzunluğuna eşit olmalıdır.

Şekil 15'te gösterildiği gibi, bükülmeden sonra nötr tabaka yayının yarıçapı

R=r+x0t

Bükme işleminden sonra nötr tabakanın yay uzunluğu

l=πRα/180°

= π(r+x0t)α/180°

Formülde, l yay uzunluğu (mm); r iç bükülme yarıçapı (mm); x0 nötr tabaka konum katsayısı; t malzeme kalınlığı (mm); α eğilme açısıdır.

Eğilme nötr tabaka konum katsayıları Tablo 2'de gösterilmektedir.

Tablo 2 Eğilme nötr tabaka konum katsayıları

| r/t | 0.25 | 0.5 | 0.8 | 1 | 2 | 3 | 4 | 5 | 6,7 | 8 | 10 | 12 | 14 | >16 |

| x0 | 0.2 | 0.25 | 0.3 | 0.35 | 0.37 | 0.4 | 0.41 | 0.43 | 0.44 | 0.45 | 0.46 | 0.47 | 0.48 | 0.49 |

(3) Bükme işlemleri için ortak aletler

Yukarıda bahsedilen düzeltme aletleri bükme işlemleri için de kullanılır. Burada, bükme işlemi için gerekli bazı basit aletler ve temel ekipmanlar tanıtılmaktadır.

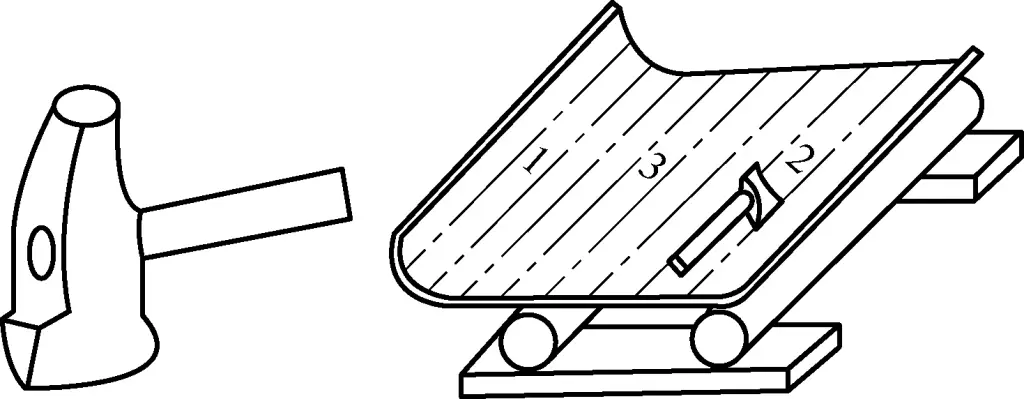

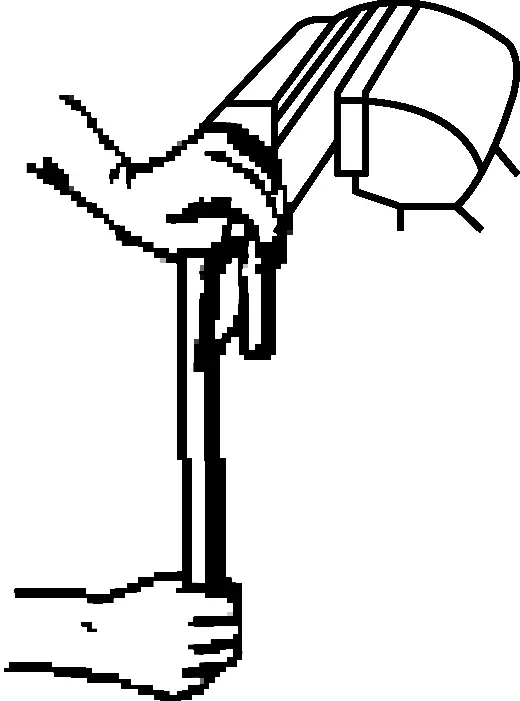

1) Ark çekici

Şekil 16'da gösterildiği gibi, kavisli bir yüzeyi bükerken, yay çekici her zaman silindirik yüzeyin meridyen çizgisi boyunca kademeli bir şekilde bastırılır, böylece plaka malzemesinin sonunda düz segmentler kalmaz, bu da daha iyi şekillendirme ve pürüzsüz bir yüzey sağlar.

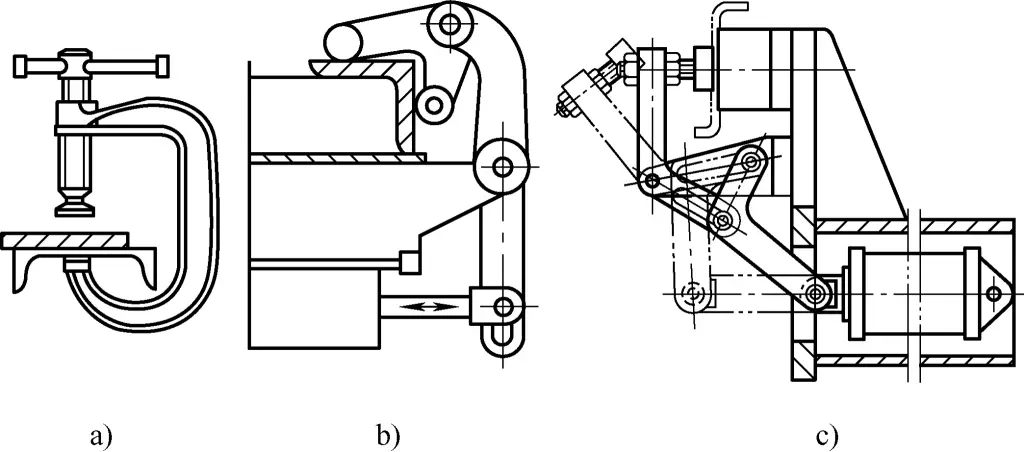

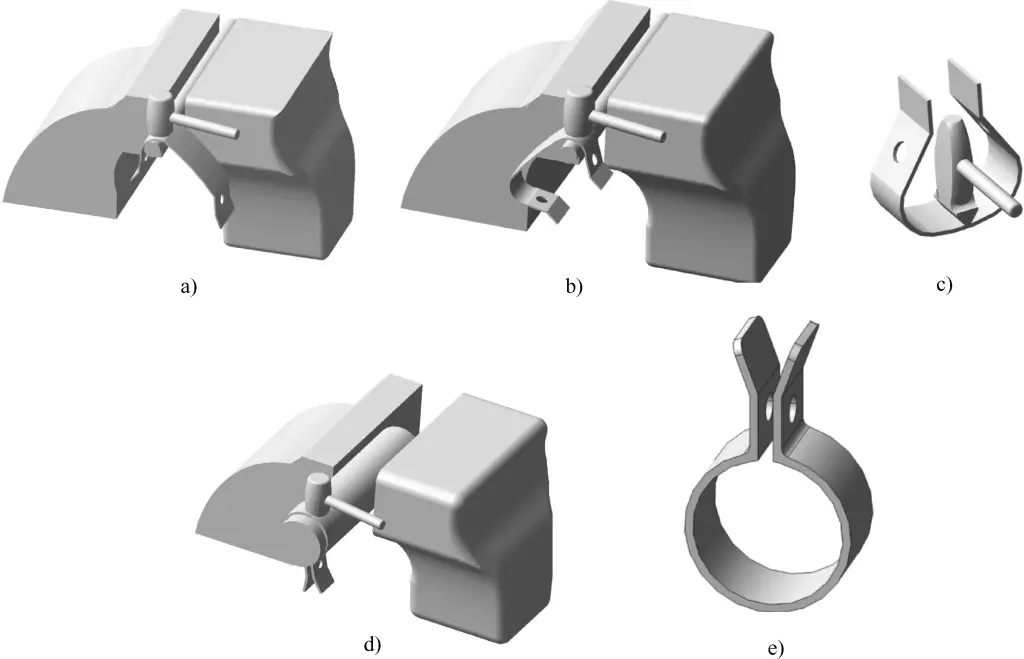

2) Bükme için yaygın sıkıştırma araçları

Bükme işleminde, spiral kelepçe esas olarak bükülecek iş parçasını sabitlemek için kullanılır ve dış kuvvet uygulamasını kolaylaştırır. Pnömatik ve hidrolik kelepçeler, Şekil 17'de gösterildiği gibi aynı amaca hizmet eder.

a) Spiral kelepçe

b) Pnömatik kelepçe

c) Hidrolik kelepçe

3) Mekanik basit bükme aletleri

① Şekil 18, bir taban plakası, döner tablalar ve tutamaklardan oluşan ev yapımı bir manuel bükme aletini göstermektedir. İş parçası kalınlığına göre işlenmiş oluklar, iki döner tablanın çevresi etrafında mevcuttur ve sabit döner tablanın çapı bükme yayıyla eşleşmektedir. Kullanmak için, iş parçasını iki döner tablanın oluklarına yerleştirin ve istenen bükme şeklini elde etmek için hareketli döner tablayı hareket ettirin.

② Şekil 19'da başka bir ev yapımı manuel bükme aleti gösterilmektedir. Bükme için, bükülecek plaka (veya şerit) bölümünü kaldırma makinesinin sıkıştırma plakasına yerleştirin, dirseği takın, sıkıştırma plakası vidasını sıkın, ön, arka, sol ve sağ konumları düzeltin ve ardından plakayı (veya şeridi) bükmek için krikoyu (genellikle bir hidrolik kriko) kullanın.

1, 9 Açılı demir

2, 10 Duraklı kafa

3, 12-Kelepçe plakası

4, 11-Plaka (şerit) malzemesi

5, 13-Elbow

6, 14-Jack

7, 8 Kanallı çelik

15-Kelepçe plakası vidası

Bükme açısı bir açı şablonu kullanılarak düzeltilebilir. Gerekli açı elde edilmezse, istenen açıya ulaşılana kadar bükme işlemine devam edin.

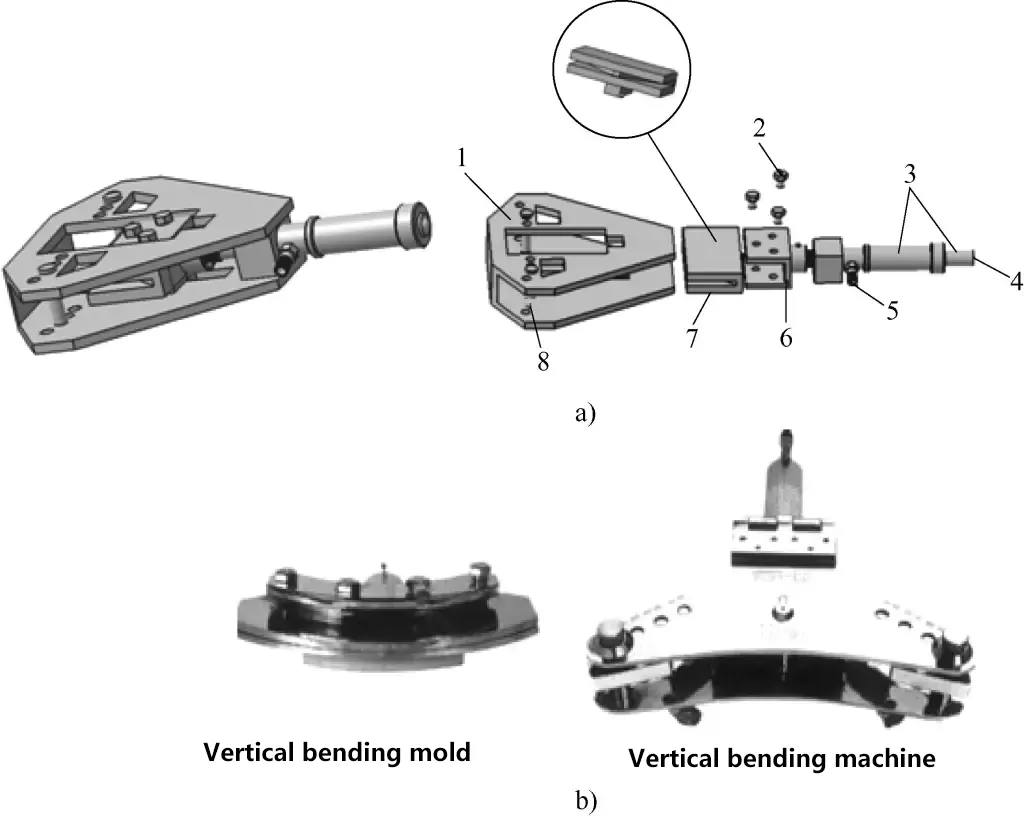

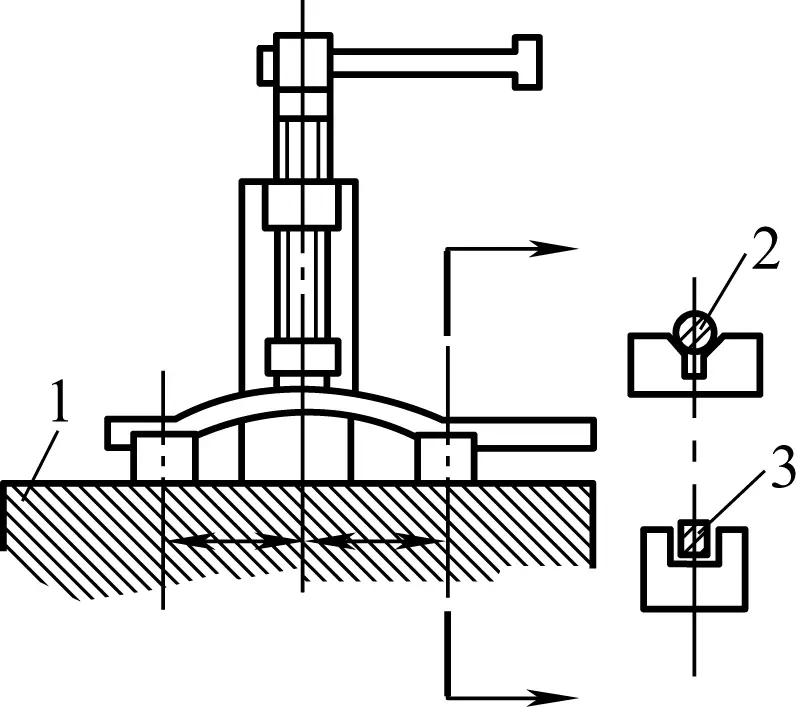

Bir tesisatçının sac metali elle bükmesi nispeten zordur; günümüzde, Şekil 20'de gösterildiği gibi, dikey bükme işlemleri için genellikle mekanik bükme aletleri (hem ev yapımı hem de ticari modeller) kullanılmaktadır.

Şekil 20a mekanik bükme aletinin yapısal bir şeması ve Şekil 20b ticari modelinin bir fotoğrafıdır. Yapısal prensip ve kullanım yöntemi aşağıdaki gibidir:

Bükmeden önce, iş parçasını bükme kalıbı tabanına yerleştirin. Bükme sırasında, harici hidrolik gücün etkisi altında, piston çubuğu bükme kalıbını aşağı doğru bastırarak iş parçasını istenen açıda büker. Farklı bükme kalıplarını değiştirerek ve bükme pimi konumunu makul bir şekilde yerleştirerek, farklı bükme yarıçapları elde edilebilir.

b) Mekanik Dikey Bükme Kalıbı Gerçek Nesne

1-Dikey Bükme Kalıp Tabanı

2-Bağlama Cıvatası

3-Hidrolik Silindir ve Piston

4-Harici Hidrolik Kontrol Devresine Bağlayın

5-Hidrolik Boru Eklemi

6-Bükme Kalıp Tabanı

7-Bükme Kalıbı

8-Bükme Pimi

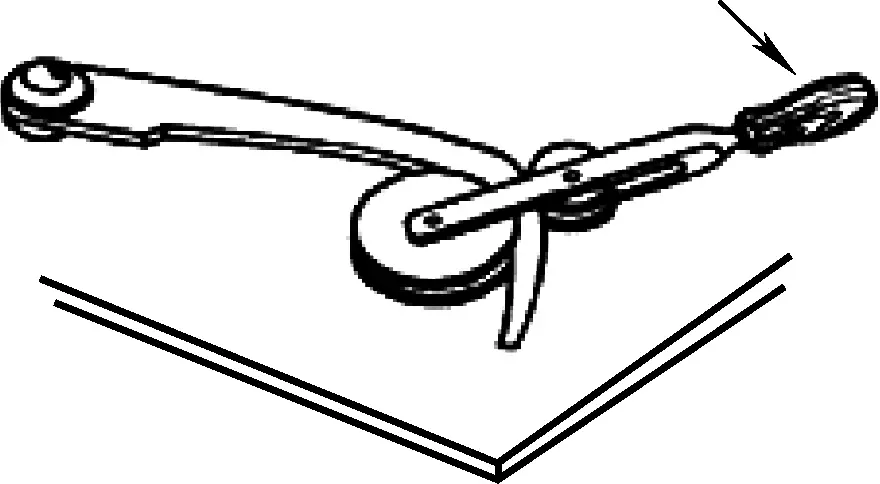

4) Burulma Bükücü

Şekil 21'de gösterildiği gibi, burulmalı bükme sırasında bükülecek iş parçasının bir ucu bir mengeneye sıkıştırılır. Çenelerin iş parçasına zarar vermesini önlemek için, çeneler ile iş parçası arasına bir alüminyum plaka veya sert tahta yerleştirilmelidir. İş parçasının diğer ucu bir burma bükücü ile sıkıştırılır, ardından iş parçası istenen şekle bükülene kadar burma bükücünün kolunu kuvvetlice döndürmek için her iki el kullanılır. 90° bükülürken, bükülen bölümün uzunluğu şerit malzemenin genişliğinin 2,5 katından az olmamalıdır.

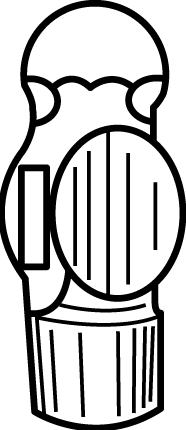

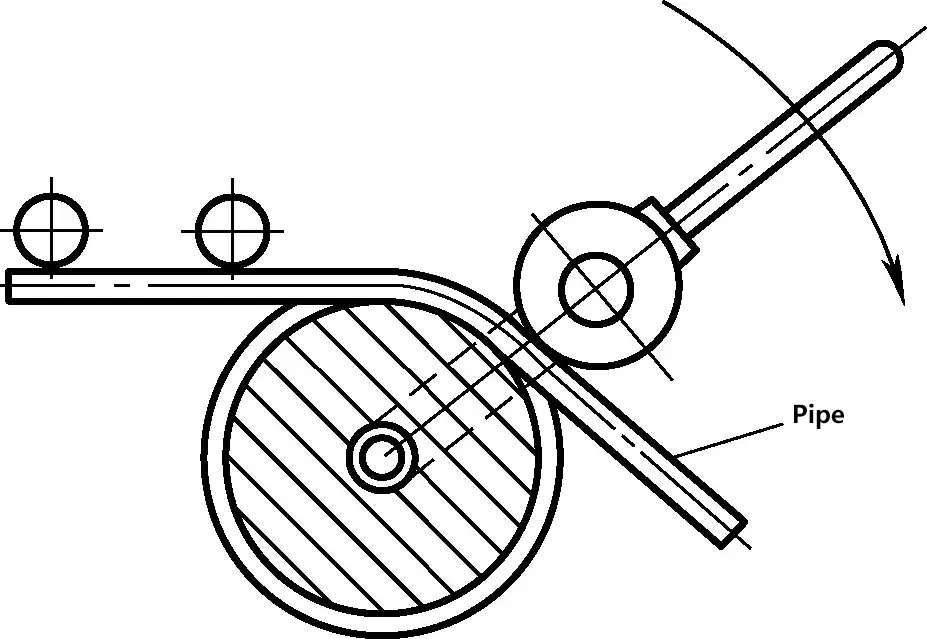

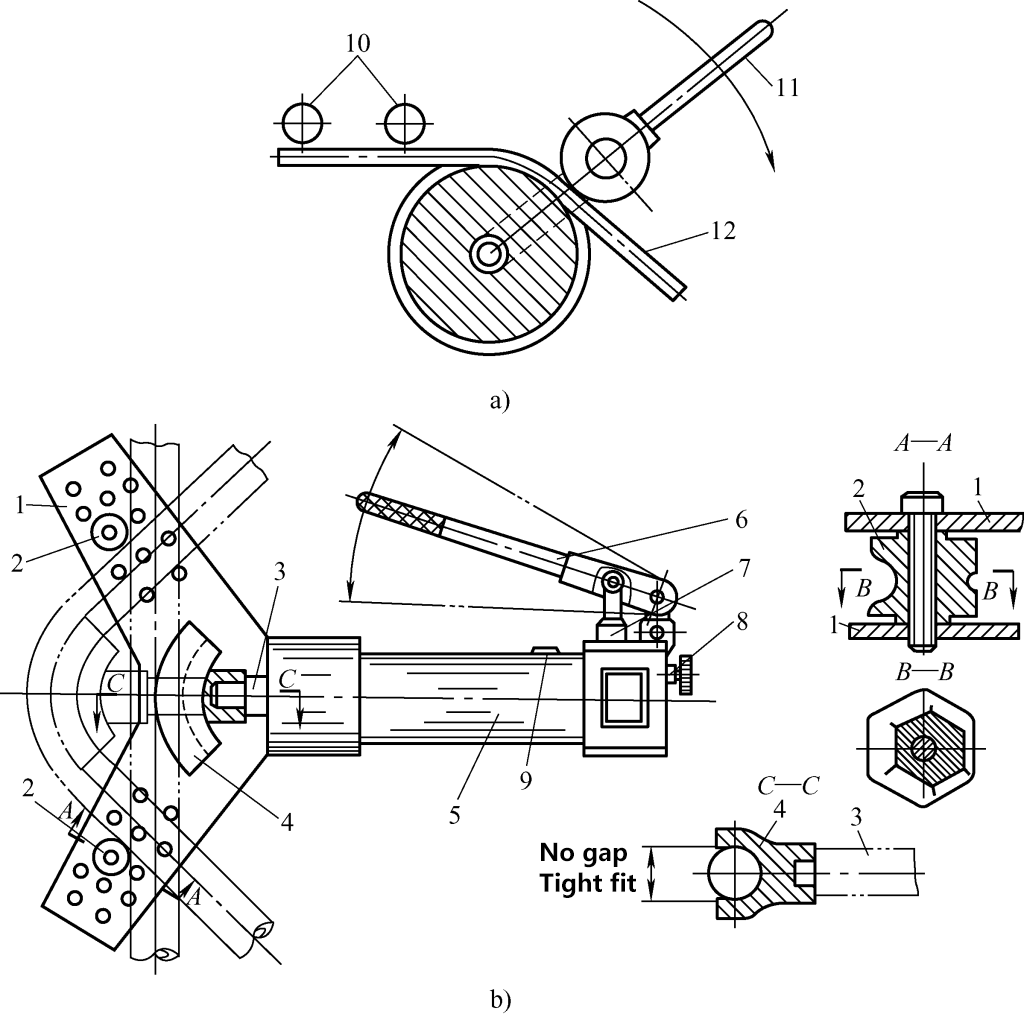

5) Boru Bükücü

Şekil 22a'da boru bükücünün çalışma prensibi gösterilmektedir. Boru çapına karşılık gelen oluklarla donatılmış biri büyük diğeri küçük iki tekerlekten oluşur. Bükülecek boru tekerlek oluklarına beslenir, büyük tekerlek sabitlenir ve kol çekilerek küçük tekerlek boruyu bükmek için bastırır.

a) Boru Bükme Prensip Şeması

b) Hidrolik Boru Bükücü

1-Konumlandırma Plakası

2-Limitli Kılavuz Modülü

3-Çalışan Piston Kolu

4-Farklı Özelliklerde Bükme Kalıbı

5-Makine Gövdesi

6 Elli Kol

7-Pistonlu Tip Yağ Pompası

8-Çalışan Silindir Geri Dönüş Valfi

9-Yakıt Yükleme Vida Deliği

10 Kılavuzlu Silindir

11-Kol

12-Boru

Şekil 22b'de manuel hidrolik boru bükücünün yapısı gösterilmektedir. Ana özelliği, boru bükme kalıbının modelini değiştirerek farklı çaplardaki boruları bükme yeteneğidir.

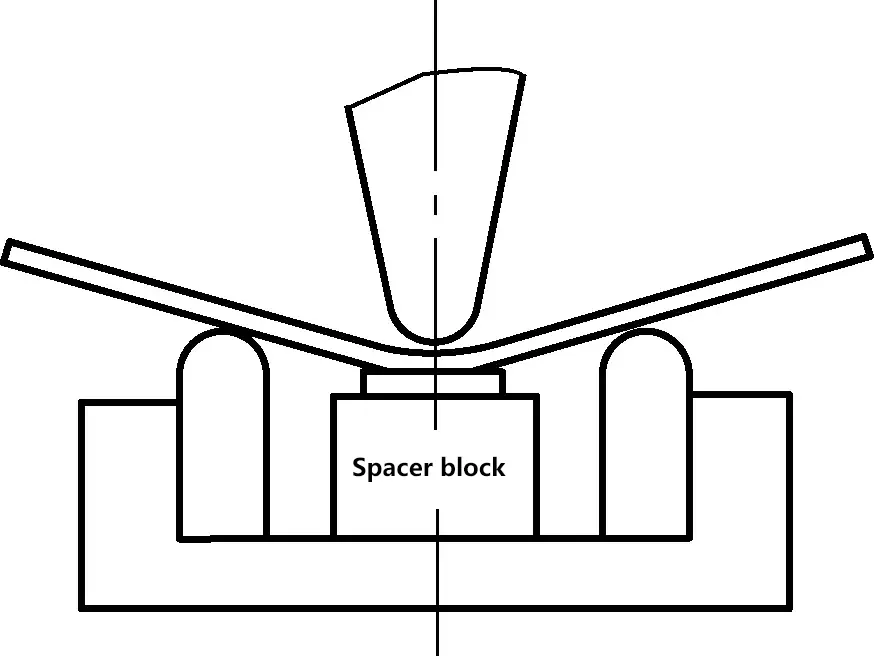

6) Pres makinesi ve bükme kalıbı

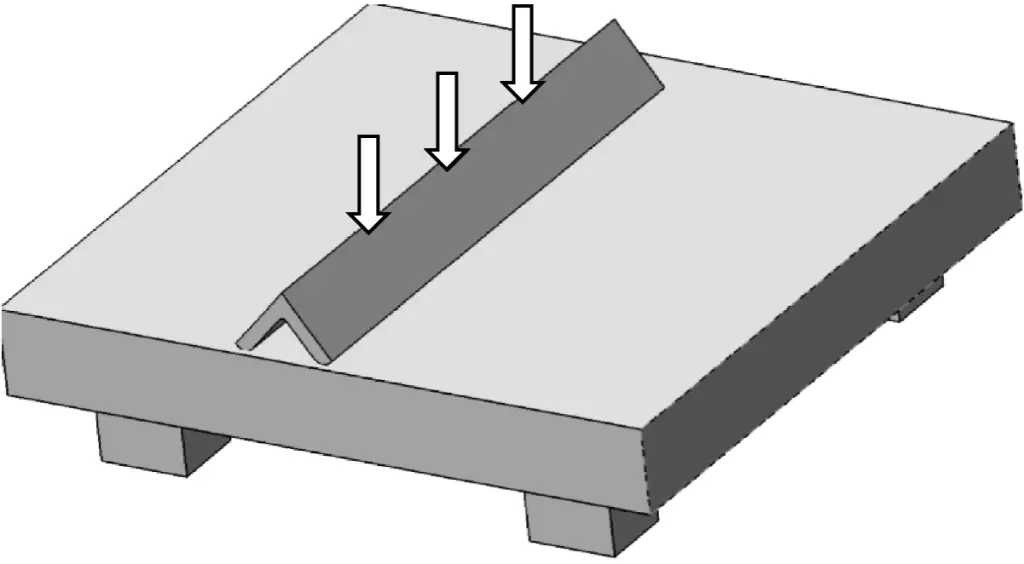

Şekil 23'te gösterildiği gibi, daha kalın plakalar için manuel bükme zordur. Plakaların çeşitli şekillerde bükülmesini mekanik olarak sağlamak için genellikle prese farklı tipte kalıplar monte edilir.

1-Motor

2-Redüksiyon Kasnağı

3-Tahrik Kayışı

4-Flywheel

5-Debriyaj

6 Ayaklı Pedal Kontrol Sistemi

7-Tablo

8 Yataklı

9-Kaydırıcı

10-Bağlantı

11-Sürgü Kılavuz Rayı

12-Krank Mili

13-Konumlandırma Bölmesi

14-Destek Plakası

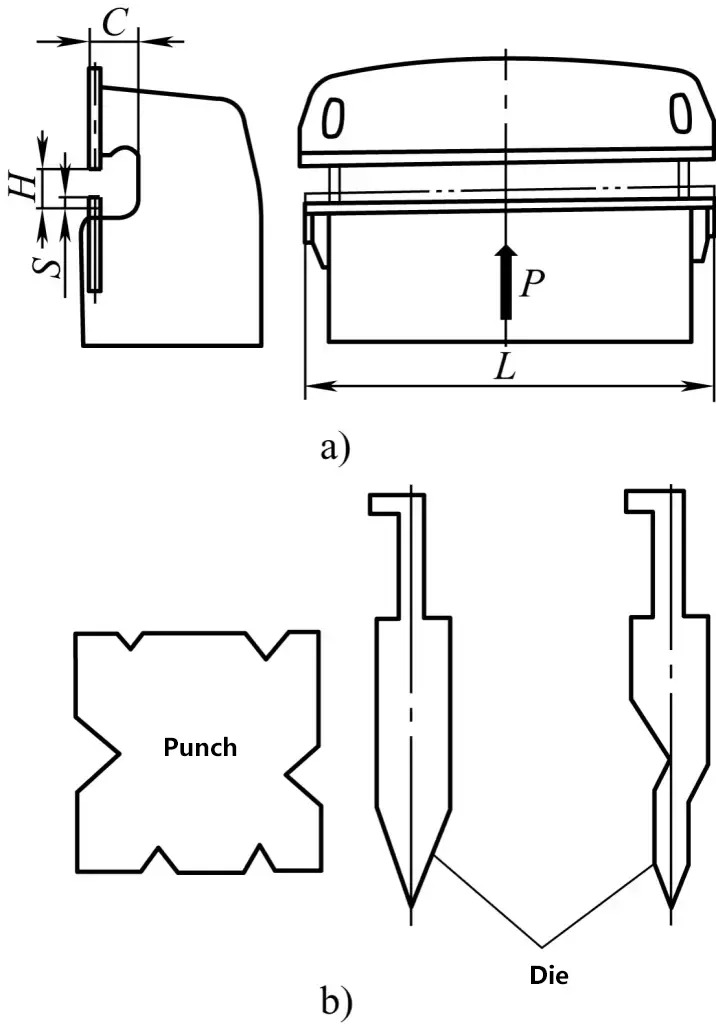

7) Bükme Presi

Bükme presi, Şekil 24a'da gösterildiği gibi esas olarak sac bükmek için kullanılır. Bükme presinde kullanılan bükme kalıpları genel bükme kalıpları ve özel bükme kalıpları olarak ikiye ayrılabilir. Genel bükme kalıbının ortak uç profili Şekil 24b'de gösterilmiştir.

a) Bükme Presi

b) Bükme Makinesi için Genel Bükme Kalıbı

II. Temel Operasyonel Beceriler

1. Çeşitli Malzeme Türleri için Düzeltme Yöntemleri

(1) Kare Çubukların Manuel Düzeltilmesi

1) Şerit malzemenin kalınlık yönünün düzeltilmesi

① Manuel çekiçleme düzeltme yöntemi

Daha küçük şerit malzemeler için düzeltme işlemi ilk ve son işlem olarak ikiye ayrılabilir. İlk düzeltme sırasında, şerit bir tezgah mengenesine sıkıştırılabilir ve çekiçlenebilir. Bükülme derecesi azaltıldıktan sonra, şeridi düzleştirmek için düz bir plaka üzerine yerleştirin. Çekiçleme sırasında, Şekil 25'te gösterildiği gibi yanal bükülmeyi önlemek için darbe noktalarının şeridin uzunlamasına merkez hattı boyunca olması gerektiğini unutmayın.

1-Bükülmüş yassı çelik

2-Sabit mengene gövdesi

3-Ayarlanabilir mengene gövdesi

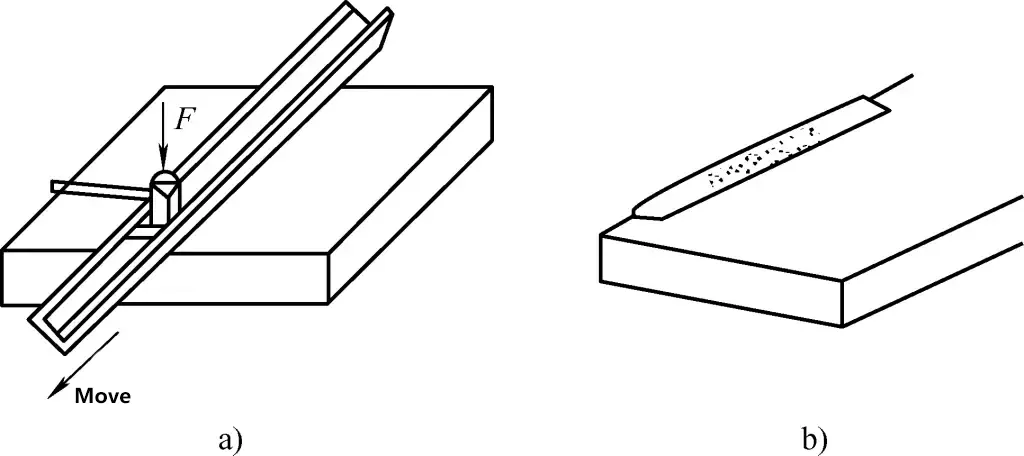

② Doğrultma makinesi düzeltmesi

Daha büyük bükülme deformasyonlarına sahip şerit malzemeler, Şekil 26'da gösterildiği gibi bir doğrultma makinesi kullanılarak doğrultulabilir.

1-Baz

2-Rod malzemesi

3 Şeritli malzeme

Düzeltmeden önce, iş parçasını iki destek demiri üzerinde destekleyin (şaftlar için V şekilli demir kullanın; şeritler için kanal çeliği kullanın). Destek demirleri arasındaki mesafe gerektiği gibi ayarlanabilir. Bükülmüş alanı tebeşirle işaretleyin, ardından bloğu iş parçasının çıkıntılı kısmına bastırmak için vidalı presin vidasını döndürün.

Elastik deformasyonun neden olduğu geri yaylanmayı ortadan kaldırmak için hafifçe aşırı bastırın. Ardından, çelik bir cetvel (gereksinimler katı değilse) veya bir komparatör kullanarak düzeltmeyi kontrol edin. Gereksinimleri karşılayana kadar düzeltme yaparken kontrol edin.

2) Kare şerit malzemenin genişlik yönünün düzeltilmesi

Şekil 27'de gösterildiği gibi, genişlik yönündeki deformasyonların düzeltilmesi, "sıkıştırılmış" malzemenin her iki tarafta da genişlemesine ve "serbest kalmasına" izin vermek için yükseltilmiş parçaya doğrudan çekiçle vurarak veya içbükey parçanın kenarlarına çekiçle vurarak yapılabilir. Yassı çelik düzleşene kadar çekiçlemenin eşit olduğundan emin olun.

3) Kare şerit malzemenin büküm deformasyonunun düzeltilmesi

Şekil 28'de gösterildiği gibi, şerit malzemesi bükülmüşse, düzeltme için bükme yöntemi kullanılabilir. Şeridi bir tezgah mengenesine sıkıştırın ve şeridi orijinal şekline geri döndürmek için bir anahtar kullanın.

(2) Açılı çeliğin manuel düzeltilmesi

1) Açılı çelik açı deformasyonunun düzeltilmesi

① Köşebent çeliğinin açısı 90°'den azsa ve açı değişimi küçükse, Şekil 29'da gösterilen düzeltme yöntemi kullanılabilir: Açılı çeliği açıklığı aşağı bakacak şekilde düz bir plaka üzerine yerleştirin, açılı çeliğin nervürü boyunca bir çekiç kullanın veya Şekil 30a, 30b'de gösterilen yöntemleri kullanın, iç yüzeyi çekiçlerken açılı çeliği hareket ettirin.

Açı düzeltme işleminden sonra, açılı çeliğin iç yüzeyini düz bir plakanın iki bitişik kenarına yakın bir şekilde yerleştirin ve açı düzeltme işleminden kaynaklanan hafif iç bükülmeyi ortadan kaldırmak için açılı çeliğin dış yüzeyini çekiçleyin. Açı değişikliği önemliyse, şerit malzemeyi presle düzeltme yöntemine benzer şekilde düzeltme için bir pres kullanılabilir.

② Köşebent çeliğinin açısı 90°'den büyükse, Şekil 31'de gösterilen düzeltme yöntemi kullanılabilir.

Köşebent çeliğini bir kenarı plakaya değecek şekilde düz bir plaka üzerine yerleştirin. Karşı tarafın kenarı boyunca çekiçle vururken köşebent çeliğini hareket ettirin. Diğer bir yöntem ise köşebent çeliğini düz bir plaka üzerine sabitlemek ve sabitlenmemiş tarafın dış yüzeyini çekiçlemektir.

2) Köşebent çeliğin dış ve iç bükülmesinin düzeltilmesi

① Köşebent çeliğin dış bükülme deformasyonunun düzeltilmesi

Şekil 32a'da gösterildiği gibi, dıştan bükülmüş köşebent çeliğini iki ara parçalı düz bir plaka üzerinde destekleyin ve üst kenarı çekiçleyin. Çekiçlemeye üst kenardaki çıkıntılı kısmın en yüksek noktasından başlayın ve ağırdan hafife doğru dışa doğru genişletin. Çekiçlemeden sonra, köşebent çeliğin iç yüzeyi kenarla birlikte kademeli olarak düzelecektir.

Çarpıklık büyük ölçüde giderildikten sonra, köşebent çeliği düzelene kadar hafifçe eğilmiş yüzeyi bir çekiçle düzeltin. Yanlış düzeltme yöntemleri Şekil 32b'de gösterilmiştir.

a) Köşebent çeliğin dış bükülme deformasyonunu düzeltmek için doğru yöntem

b) Köşebent çeliğinin dış bükülme deformasyonunu düzeltmek için yanlış yöntem

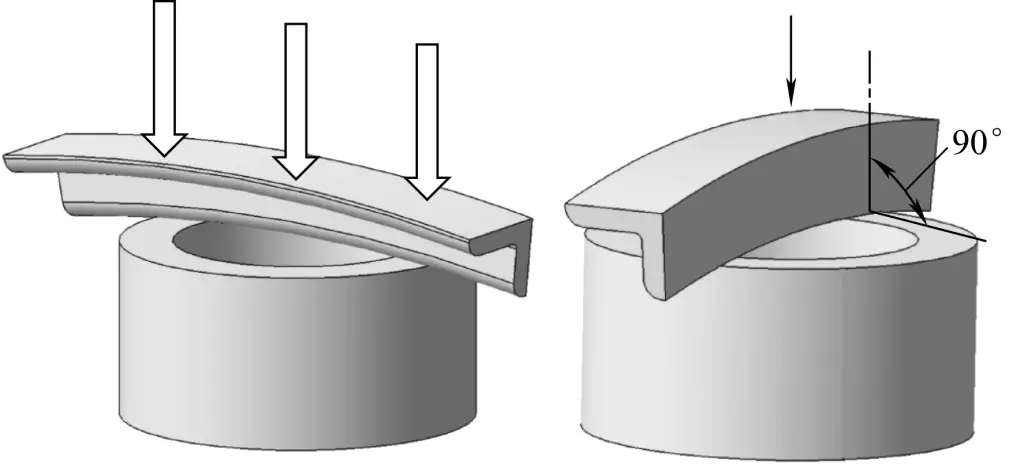

② Köşebent çeliğinin iç bükülme deformasyonunun düzeltilmesi

Şekil 33'te gösterildiği gibi, iç bükülme deformasyonunu düzeltirken, içbükey tarafı içi boş bir namluya yerleştirin ve çıkıntı yapan parçanın en yüksek noktasından dışarıya doğru, ağırdan hafife doğru çekiçleyin. Köşebent çeliğin dış yüzeyi kademeli olarak düzleşecektir.

Ancak örs ile temas eden bir kenarın örs yüzeyine dik olduğundan emin olun. Bu şekilde, köşebent çeliği çekiçleme sırasında eğilmeyecek ve bu da sonucu etkileyecektir.

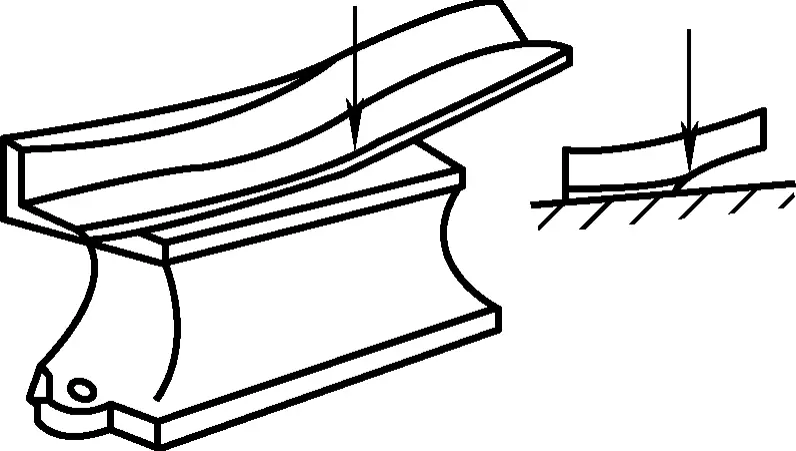

3) Köşebent çeliğinin bükülmüş deformasyonunun düzeltilmesi

Birinci yöntem: Şekil 34'te gösterildiği gibi, bükülmüş köşebent çeliğini bir örs üzerine yerleştirin ve uzatmak için bükülmüş parçanın iç kısmına çekiçle vurun. Bükümü düzelttikten sonra, daha önce açıklandığı gibi iç bükülmeyi düzeltin.

İkinci yöntem: Alternatif olarak, bükülmüş şeritleri düzeltmek için daha önce bahsedilen yöntemi kullanın. Açılı çeliği bir mengeneye sıkıştırın ve genel bükülmeyi ortadan kaldırmak için her iki tarafı ayrı ayrı bükmek için bir kaldıraç kullanın, ardından iç bükülmeyi düzeltin.

2. Yaygın bükme yöntemleri ve örnekler

Bükme işleminden önce, çizimdeki boyutlara göre bükülmesi gereken malzemenin boşluk uzunluğunu hesaplayın ve bükme hattını doğru şekilde işaretleyin. Yaygın iş parçası bükme işlemi aşağıdaki gibidir:

(1) Manuel tek dik açılı bükme

Sac veya şerit malzemenin boyutu küçük olduğunda ve kalite gereksinimleri yüksek olmadığında, manuel bükme kullanılabilir. Şekil 35'te bir mengene üzerinde bükme işlemi gerçekleştiren bir tesisatçı örneği gösterilmektedir.

a) Bükme çizgisinin üzerindeki parça daha uzun olduğunda bükme yöntemi

b) Bükme çizgisinin üzerindeki parça daha kısa olduğunda bükme yöntemi

c) Mengene çeneleri daha kısa olduğunda veya iş parçası için yeterince derin olmadığında bükme yöntemi

1-Chuck

2-Tabakalı malzeme

3-Angle demir

4-Mengene

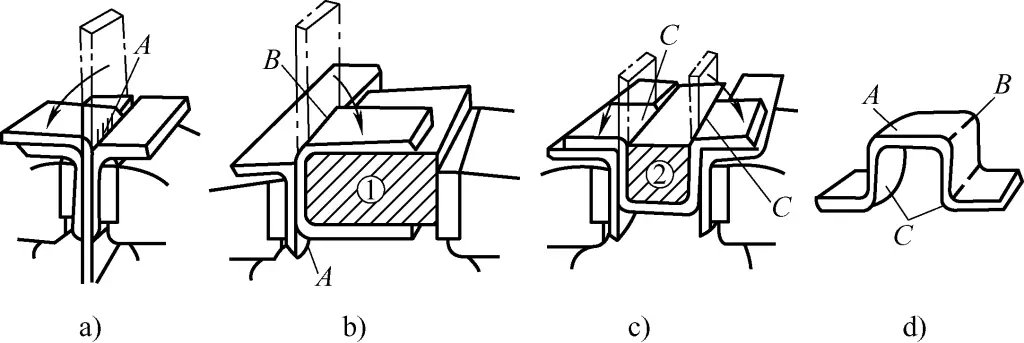

(2) Dört adet dik açılı manuel bükme

Dört dik açılı bir iş parçasını bükerken, ahşap veya metal bloklar yardımcı araçlar olarak kullanılabilir. Şekil 36'da gösterildiği gibi, bükme sırası şu şekildedir: ilk olarak, sac malzemeyi işaretli çizgi ile köşebent demirine sıkıştırın ve A açısına bükün (bkz. Şekil 36a), ardından B açısına bükmek için ① bloğunu kullanın (bkz. Şekil 36b) ve son olarak C açısına bükmek için ② bloğunu kullanın (bkz. Şekil 36c).

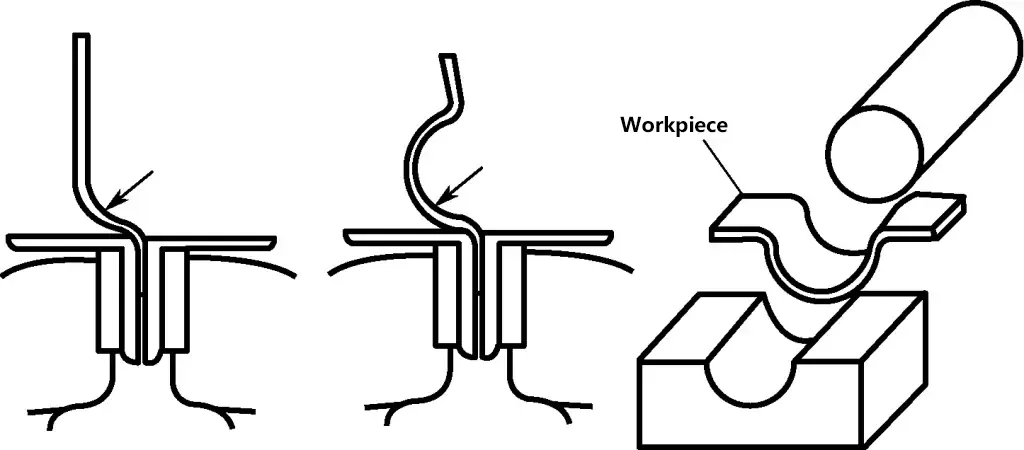

(3) Yay Şeklinde İş Parçası Bükme

Şekil 37'de gösterildiği gibi, bükme çizgisini iş parçası üzerinde işaretleyin, bükülecek alana vurmak için kare başlı çekicin dar başını kullanın, ardından kabaca şekillendirmek için çekici değiştirin ve son olarak içbükey bir kalıp üzerinde şekillendirin.

(4) Silindir Şeklinde İş Parçası Bükme İşlemi

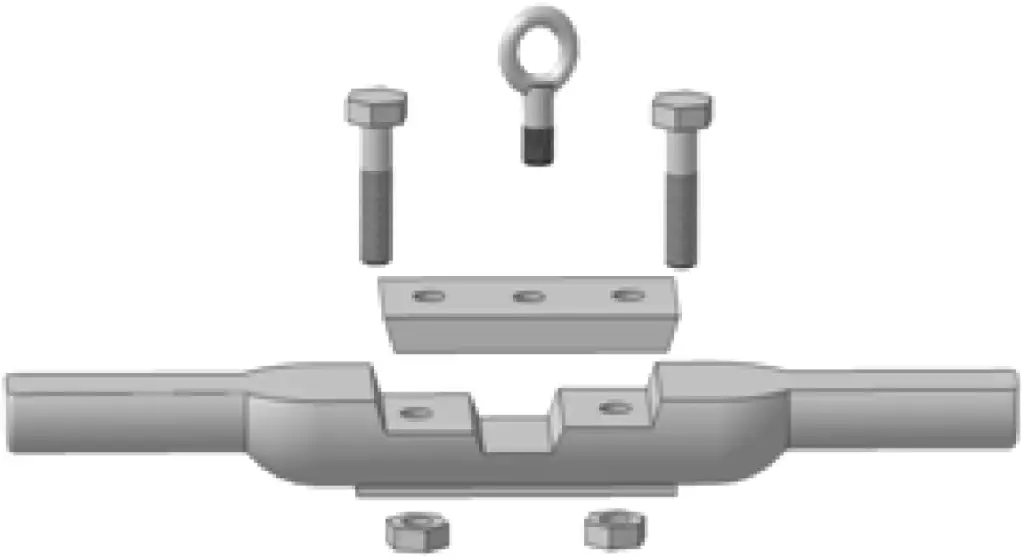

Şekil 38'de, aşağıdaki bükme işlemi adımlarıyla birlikte yaygın kelepçe jig şekli gösterilmektedir:

1) Boş kesme uzunluğunu hesaplayın, yani

L=L1+L2+C+πα/180°(R+x0δ)

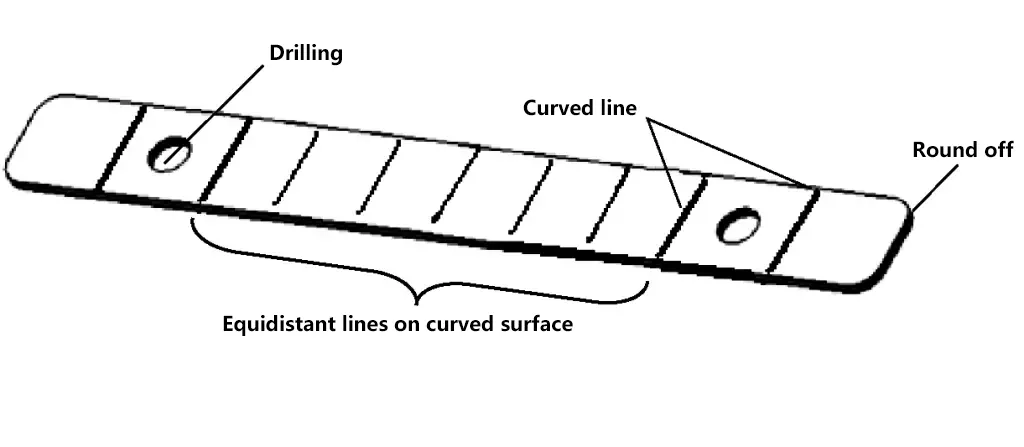

2) Şekil 39'da gösterildiği gibi, malzemeyi kesmek için keski veya testere kullanın, ardından delin ve pah kırın. Bükme çizgisini ve ark yüzeyi bükme bölme çizgisini işaretleyin (ark çekici bükmesini kolaylaştırmak için).

3) L'yi bükün1 parçası ve L2 bir mengene üzerinde.

4) Şekil 40'ta gösterildiği gibi, silindirik çubuk malzemeyi sıkıştırmak için bir mengene kullanın, boş plakanın her iki ucunda iki küçük yay bükün (mengenenin iç yayının 1/4'ünden daha az).

5) Şekil 40c'de gösterildiği gibi, yay yüzeyi bükme bölme çizgisine göre yaklaşık bir yay yüzeyi çıkarmak için bir yay çekici kullanın.

6) Şekil 40d'de gösterildiği gibi, bir çubuk veya boruyu (çapı kelepçe çapından biraz daha küçük) kelepçe yay yüzeyinin ince ayarını yapmak için kalıp olarak bir mengeneye sıkıştırın ve kelepçe yay yüzeyi konturunun ince ayarını yapmak için çubuğun yay yüzeyi boyunca bir çekiç kullanarak kabaca şekillendirilmiş iç yay yüzeyini silindirik çubuğa oturtun.

(5) Manuel Boru Bükme İşlemi

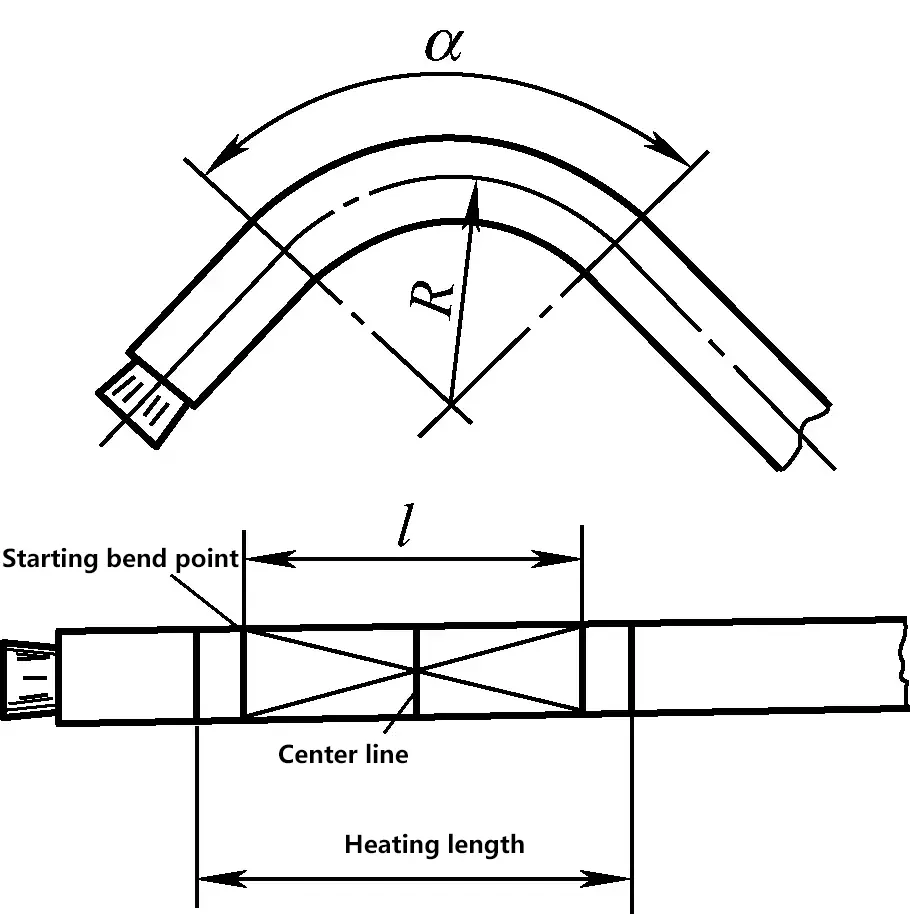

Manuel boru bükme soğuk bükme ve sıcak bükme yöntemlerine ayrılır; çapı ϕ10mm'nin altında olan borular soğuk bükülebilir; çapı ϕ10mm'den büyük olan borular büküldükten sonra düzleşmeyi veya çatlamayı önlemek için sıcak bükülmelidir.

Genel olarak, boru bükme için kuru kumla doldurulmalıdır; soğuk bükme için bükme yarıçapı borunun dış çapının 3 katından büyük olmalıdır; sıcak bükme için bükme yarıçapı borunun dış çapının 4 katından büyük olmalıdır. Kaynak dikişli boruları bükerken, dikiş nötr katmana yerleştirilmelidir.

1) İşaretleme yaparken, çizim boyutlarına göre bükme alanının orta noktasını belirleyin.

2) Boruyu sıcak bükmeden önce, önceki formüle ve Şekil 41'e göre borunun ısıtma uzunluğunu hesaplayın.

Borunun ısıtma uzunluğu

l=πRα/180°

3) Isıtma için genellikle kok fırınları kullanılır; dış çapı ϕ15mm'nin altında olan borular için ısıtma sıcaklığı yaklaşık 850°C'dir; dış çapı ϕ15mm'nin üzerinde olan borular için ısıtma sıcaklığı 950~980°C'dir. Isıtma yavaş ve düzgün olmalıdır. Belirtilen sıcaklığa ulaştıktan sonra, boru ve kuru kum sıcaklıklarının kabaca tutarlı olmasını sağlamak için kısa süreli ısı koruması gerçekleştirin.

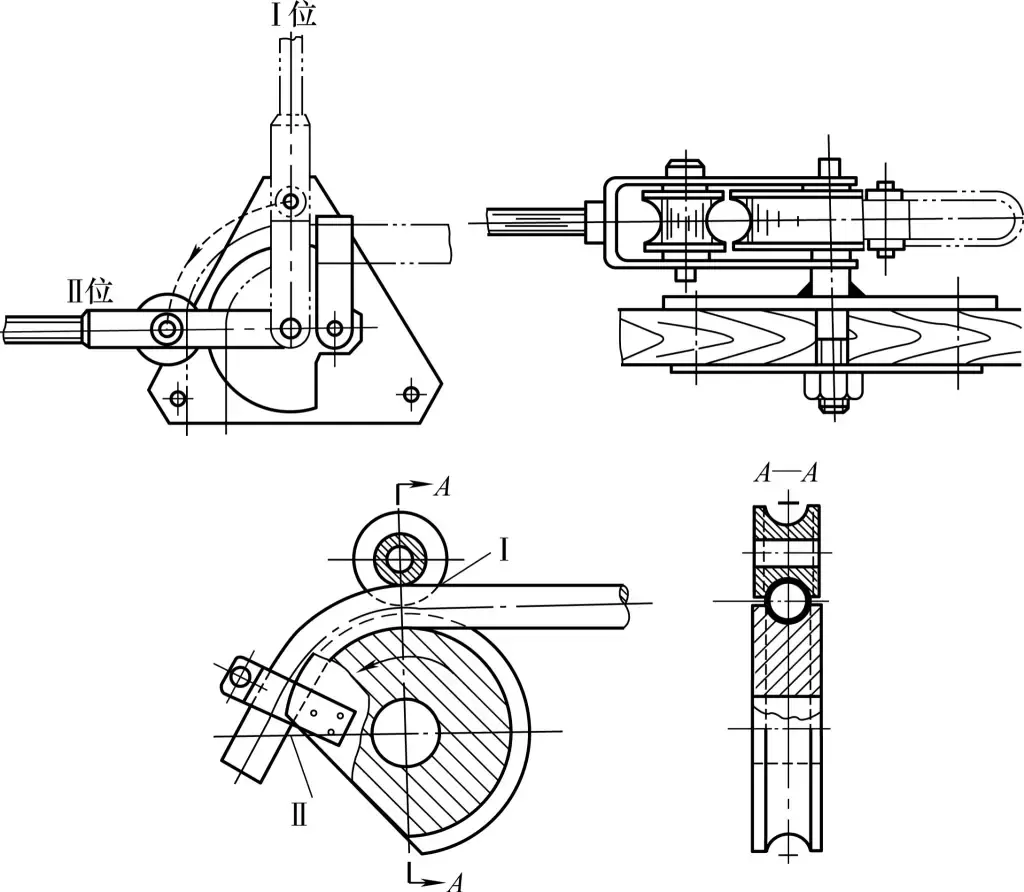

4) Boru bükme işlemi. Şekil 42'de gösterildiği gibi, önce kaldıraç çubuğunu I konumuna geri çekin, boruyu hareketli tekerlek ve sabit tekerlek tarafından oluşturulan kalıp deliğine yerleştirin, ardından kaldıraç çubuğuna kuvvet uygulayın, I konumundan II'ye bükün, boruyu gerekli açıya bükün ve ardından II konumundan I'e geri dönün.

3. Bükmede Hurda Nedenleri ve Önleyici Tedbirler (Bkz. Tablo 3)

Tablo 3 Bükmede Hurda Nedenleri ve Önlenmesi

| Bükülme Kusurları | Nedenler | Önleyici Tedbirler |

| Bükme Sırasında İş Parçasının Kırılması | 1) İş parçası malzemesinin zayıf plastisitesi; 2) Birden fazla kez tekrarlanan bükme; 3) Bükülme yarıçapı çok küçük; 4) Yanlış bükme yeri seçimi | 1) Yeterli plastikliğe sahip kütüğü doğru şekilde seçin; 2) Bükme sıklığını en aza indirmek için bükme prosedürünü izleyin; 3) İş parçasının minimum bükülme yarıçapını doğrulayın; 4) Bükme pozisyonunu doğru seçin ve bükme hattını uygun şekilde işaretleyin |

| Bükme Sonrası Aşırı Şekil ve Boyut Hataları | 1) Boşluk boyutunun hesaplanmasında hata; 2) Yanlış veya güvensiz iş parçası bağlama konumu; 3) Yanlış kalıp seçimi; 4) Aşırı eğilme kuvveti veya eğik kuvvet uygulaması | 1) Büyük hataları önlemek için ön bükme boş boyutunu doğru bir şekilde hesaplayın; 2) Doğru sıkıştırma pozisyonunu seçin ve işlenmemiş parçayı deforme etmeden güçlü bir sıkıştırma sağlayın; 3) Yanlış kalıp seçimini önlemek için kalıp şeklini ve boyutunu doğrulayın; 4) Prosedüre göre adım adım bükme basıncı uygulayın ve eğik kuvvet uygulamasını önleyin |

| Bükme Sonrası Boruda Girinti veya Çatlama | 1) Kaynak dikişi nötr eksene yerleştirilmemiş; 2) Bükülme yarıçapı çok küçük; 3) Sıcak bükme sırasında borunun içine kum doldurulmaması veya sıkıştırılmaması | 1) Bükme sırasında kaynak dikişini nötr eksene yerleştirin; 2) Belirtildiği gibi minimum bükülme yarıçapını seçin; 3) Sıcak bükme sırasında boruyu sıkıca doldurmak için kum kullanın ve tek seferde bükmeye çalışın |