Sac metal parça işleme için proses planının belirlenmesi sadece işlenen parçaların şekli ve hassasiyeti ve işletmenin yapısal ekipmanı ile ilgili değil, aynı zamanda parçaların malzemesi ile de büyük ölçüde ilgilidir. Aynı mukavemet derecesine sahip malzemeler için bile, kimyasal bileşimlerindeki farklılıklar nedeniyle, işleme teknolojisi de etkilenecek ve böylece sac metal parçaların üretimini ve işlenmesini doğrudan etkileyecektir. Bu nedenle, farklı malzemelerin işlenmesinin teknolojik özelliklerini analiz etmek ve anlamak gerekir.

I. Metal Malzemelerin İşlenebilirliği

Farklı için metallerişlenebilirlikleri değişkenlik gösterir. İçin sac metal işleme malzemelerin işlenebilirliği esas olarak proses performans testleri ve proses performans göstergeleri kullanılarak ölçülür.

1. Süreç Performans Testi

Proses performans testi, küçük boyutlu numuneleri şekillendirmek için belirli bir gerçek şekillendirme yöntemini doğrudan simüle eder. Gerilme ve gerinim durumları temelde aynı olduğundan, test sonuçları malzemenin gerçek süreçteki kuvvet ve deformasyon koşullarını daha doğru bir şekilde yansıtabilir ve belirli süreçler altında test sonuçlarını nispeten hassas hale getirir.

(1) Bükme ve Derin Çekme Testleri

Bükme ve derin çekme testleri, sac malzemelerin yerel bükme ve çekme uzama özelliklerini değerlendirmek için gerçek üretimde yaygın olarak kullanılır.

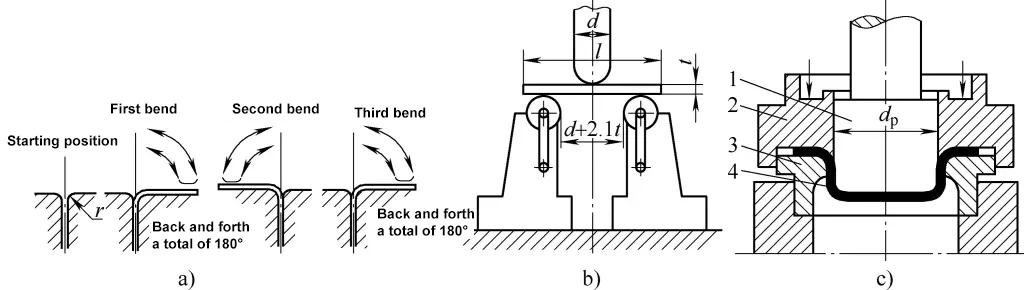

a), b) Bükme Testi

c) Derin Çekme Testi

1-Punch

2-Boş tutucu

3-Die

4-Blank

Şekil 1a'da gösterilen bükme testi, bir çubuğun özel olarak tasarlanmış bir kelepçeye sıkıştırılmasını ve teknik koşullara göre kırılana veya belirtilen bükülme sayısına ulaşana kadar 90° sağa ve sola dönüşümlü olarak ileri geri bükülmesini içerir. Ne kadar küçükse bükülme yarıçapı r ve ne kadar çok bükülürse, şekillendirme performansı o kadar iyi olur. Bu test esas olarak kalınlığı 2 mm'den az olan sacları değerlendirmek için kullanılır.

Şekil 1b'de gösterilen test cihazı, daha kalın sac malzemelerin bükme performansını değerlendirmek için kullanılır. Zımbanın bükme çapı d ne kadar küçük olursa, bükme açısı o kadar büyük olur ve sac malzemenin şekillendirme performansı o kadar iyi olur. Bu test, kalınlığı 4 mm'den az olan sac metalin bükme performansını değerlendirebilir.

Şekil 1c'de gösterilen Swift fincan şeklindeki derin çekme testi, sac malzemelerin derin çekme performansını değerlendirmek için Limit Çekme Oranını (LDR) (Dmaksimum/dp). Zımba çapı dp 0,32 ila 1,3 mm veya 0,45 ila 1,86 mm sac kalınlıkları için geçerli olan 4,5 ila 5,5 mm köşe yarıçapı ile 32,50 mm'dir.

Farklı çaplardaki yassı boşlukları derin çekerken, boşluk çapı tipik olarak çekme oranı için 0,025'lik artışlarla değiştirilir ve limit çekme oranı (LDR) maksimum boşluk çapı Dmaksimum d zımba çapına kadar çatlama olmadan fincan şeklinde bir parça üretebilenp. Ayrıca, LDR değeri üzerindeki etkisini en aza indirmek için boş tutucu kuvveti için uygun aralığın belirlenmesi gerekir.

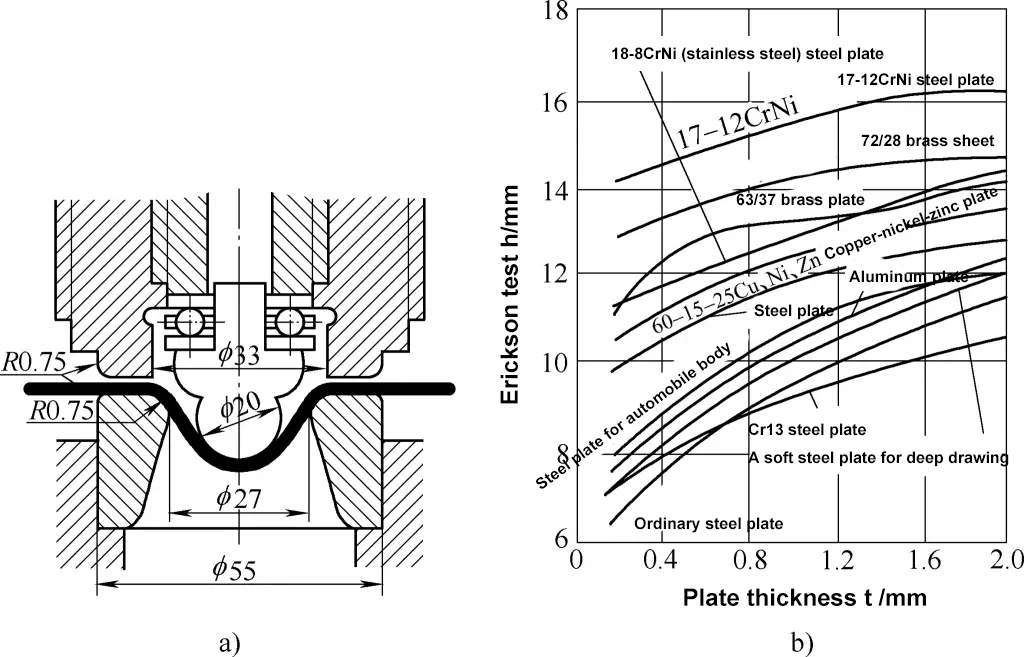

(2) Şişkinlik Testi

Erichsen çanak şişkinlik testi ve hidrolik şişkinlik testi, çeşitli sac metallerin şişkinlik özelliklerini değerlendirmek için kullanılır. Şekil 2, uluslararası alanda yaygın olarak kullanılan bir test yöntemi olan Erichsen çanak şişkinlik testi aparatını (bkz. Şekil 2a) ve standart limit Erichsen değerini (bkz. Şekil 2b) göstermektedir.

a) Bardak Şişkinliği Testi

b) Standart Erichsen Değeri

ISOR149, zımbanın ϕ20mm küresel yarıçapa sahip olduğunu, kalıp iç çapının ϕ27mm olduğunu, dış çapın ϕ55mm olduğunu, zımba ve kalıp köşe yarıçaplarının her ikisinin de 0,75mm olduğunu ve boş tutucu kalınlığının ϕ55mm dış çap ile 20mm'den büyük olduğunu belirtir. Test, 0,5 ila 2,0 mm sac kalınlıklarına uygulanabilir ve çukurdan numunenin kenarına olan mesafe en az 45 mm olmalıdır.

GB/T4156-2007, boş tutucu boyutu için özel bir gereklilik olmaksızın R10mm'lik bir zımba küresel yarıçapı belirtir. Numune boyutu 70mm×80mm'dir ve diğer parametreler uluslararası standartla aynıdır. Test, 5-20 mm / dak test hızı ile ≤2 mm veya gerektiğinde 2-4 mm sac kalınlıkları için geçerlidir.

2. Süreç Performans Göstergeleri

Bir malzemenin çeşitli damgalama şekillendirme yöntemlerine uyum sağlama kabiliyetine damgalama şekillendirilebilirliği denir. İyi damgalama şekillendirilebilirliği, malzemenin damgalama işlemine tabi tutulmasının kolay olduğu anlamına gelir, tek bir damgalamada deformasyonun sınır derecesi damgalama süreci ve toplam limit deformasyonu büyüktür, verimlilik yüksektir, maliyetler düşüktür ve yüksek kaliteli damgalı parçalar elde etmek daha kolaydır. Sac metalin damgalama için şekillendirilebilirliği kapsamlı bir kavramdır ve damgalama süreci performans çatlak direnci, kalıp uygunluğu ve şekil korumayı içerir.

Çatlak direnci, şekillendirme limiti olarak bilinen, sac malzemenin çeşitli damgalama işlemlerinde maruz kalabileceği maksimum deformasyon derecesini içerir. Malzemenin damgalama şekillendirilebilirliği ne kadar iyi olursa, çatlak direnci o kadar iyi olur ve şekillendirme limiti o kadar yüksek olur.

Kalıp uygunluğu, sac malzemenin soğuk presleme sırasında kalıp şekli ile tutarlılık sağlama kabiliyetini ifade eder. Şekillendirme işlemi sırasında, çeşitli faktörler nedeniyle, sacda kalıp uygunluğunu azaltan iç kırışıklıklar, bükülmeler, çökmeler ve çıkıntılar gibi geometrik kusurlar gelişebilir.

Şekil tutma, parçanın kalıptan çıktıktan sonra şeklini koruma kabiliyetini ifade eder. Şekil korumayı etkileyen faktörler arasında en önemlisi geri yaylanmadır. Kalıptan çıkarma işleminden sonra, aşırı geri yaylanma nedeniyle genellikle büyük şekil hataları meydana gelir. Kalıp uygunluğu ve şekil tutma, parçanın boyutsal doğruluğunu belirlemede çok önemli faktörlerdir.

Aşağıdaki mekanik performans göstergeleri, malzemelerin damgalama performansını farklı açılardan yansıtabilir ve bunlardan birkaçı kilit öneme sahiptir:

(1) Tekdüze Uzama δb

Düzgün uzama δb Çekme testi sırasında boyun vermenin başladığı andaki uzamayı ifade eder. Malzemenin düzgün veya kararlı deformasyona uğrama kabiliyetini gösterir.

Genel olarak, damgalama şekillendirme genellikle sac malzemenin düzgün deformasyon aralığı içinde gerçekleştirilir, bu nedenle δb damgalama için doğrudan bir öneme sahiptir. Daha büyük δb ne kadar büyükse, malzemenin sınır deformasyonu o kadar büyüktür ve bu da damgalama için daha elverişlidir.

(2) Akma Dayanımı Oranı (σs/σb)

Akma dayanımı oranı, malzemelerin damgalama performansını yansıtan kapsamlı bir göstergedir. Daha küçük bir akma dayanımı oranı, σ akma dayanımı ile σ akma dayanımı arasında daha büyük bir fark olduğunu gösterir.s ve nihai mukavemet σbBu da daha geniş bir plastik deformasyon aralığına izin vererek her türlü damgalama deformasyonuna fayda sağlar.

(3) Sertleşme İndeksi n

Sertleşme indeksi n, soğuk plastik deformasyon sırasında bir malzemenin sertleşme derecesini gösterir. N değeri ne kadar büyük olursa, uzama tipi deformasyonlar için faydalı olan sertleşme etkisi o kadar büyük olur.

İş sertleşmesinin neden olduğu deformasyon direncindeki artış, gerilmenin neden olduğu kesit alanındaki yerel azalma nedeniyle yük taşıma kapasitesindeki zayıflamayı telafi edebilir. Bu, lokalize konsantre deformasyonun daha fazla gelişmesini önler, deformasyon alanını genişletir ve üniform hale getirir, böylece deformasyon derecesini arttırır.

(4) Kalınlık Yön Katsayısı γ

Kalınlık yönü katsayısı γ, genişlik geriniminin εb kalınlık gerinimine ε1 Bir plaka numunesinin çekme testi sırasında. Bu nedenle plastik şekil değiştirme oranı olarak da adlandırılır. Damgalama ile şekillendirmede, genellikle deformasyonun levhanın düzlem yönünde meydana gelmesi istenirken, kalınlık yönünde önemli değişiklikler istenmez.

γ değeri 1'den büyük olduğunda, genişlik yönündeki deformasyonun kalınlık yönünden daha büyük olduğunu gösterir. γ değeri ne kadar büyük olursa, levhanın damgalama şekillendirme limitini artırmak o kadar elverişli olur.

Damgalama işlemlerinde kullanılan sacların tümü haddelenmiş malzemelerdir. Elyaf yapısının etkisinden dolayı mekanik özellikleri her yönde tutarlı değildir. Bu nedenle, kalınlık yönü katsayısı, standart olarak farklı yönlerden numunelerin ortalaması olarak alınır.

(5) Düzlemsel Anizotropi Δγ

Deney numuneleri tabaka düzlemi içinde farklı yönlerden alındığında, deneylerde ölçülen mekanik ve fiziksel özellikler farklılık gösterecektir. Tabaka düzlemindeki mekanik ve fiziksel özelliklerin bu anizotropisine düzlemsel anizotropi denir ve Δγ ile temsil edilir. Düzlemsel anizotropinin büyüklüğü, birkaç farklı yöndeki kalınlık yönü katsayısındaki ortalama fark ile ölçülebilir.

Tabakada düzlemsel anizotropi Δγ'nın varlığı genellikle derin çizilmiş parçaların ağzında kulakların ortaya çıkmasına neden olur. Kulakların boyutu ve konumu Δγ ile ilişkilidir, bu nedenle Δγ kulak parametresi olarak da adlandırılır. Kulaklar, parçaların şeklini ve boyutsal doğruluğunu etkileyebilir ve gerektiğinde ek bir düzeltme işlemi gerektirir.

II. Yaygın Sac Metal Malzemelerin Proses Performansı

Süreç performansının anlaşılması ve analiz edilmesi sac metal malzemeler sac metal parçaların işleme tekniklerinin ve üretim operasyonu spesifikasyonlarının formüle edilmesi için büyük önem taşımaktadır. Aşağıda yaygın olarak kullanılan bazı sac metal malzemelerin proses performans özellikleri yer almaktadır.

1. Sıradan Karbon Yapısal Çeliğin Proses Performansı

Genel olarak, sıradan karbon yapı çelikleri (Q195, Q215, Q235 gibi) ve yüksek kaliteli karbon yapı çelikleri (08, 10F, 20 gibi) sac metal parçalar için en yaygın kullanılanlardır. Hem soğuk hem de sıcak şekillendirme, gaz kesme, karbon ark oluk açma, alevle doğrultma vb. için şekillendirme işlemleri oldukça olgunlaşmıştır. Artan malzeme kalınlığı veya ısıtma sırasında üst sıcaklık sınırı nedeniyle şekillendirme sınırlamalarının yanı sıra, birkaç başka kısıtlama vardır.

Daha kalın plakalar işlenirken, deformasyon derecesini artırmak ve plakanın deformasyon direncini azaltmak için, işlenmemiş parçanın lokalize ısıtılmasını içeren sıcak şekillendirme veya derin çekme işlemleri sıklıkla kullanılır. Ancak, belirli sıcaklık aralıklarında ısıtmadan kaçınılmalıdır. Örneğin, karbon çeliğinin 200-400°C aralığında ısıtılması, gerinim yaşlanmasına (tane sınırı kayma düzlemlerinde inklüzyonların çökelmesi) neden olarak plastikliğini azaltır ve deformasyon direncini artırır. Bu sıcaklık aralığına mavi kırılganlık bölgesi denir ve burada çeliğin özellikleri kötüleşerek kırılgan kırılmaya eğilimli hale gelir ve karakteristik mavi kırılma yüzeyi gösterir. Bir diğer olumsuz sıcaklık aralığı ise sıcak kırılganlık bölgesi olarak bilinen 800-950°C arasıdır ve burada da plastisite azalır.

Bu nedenle, plakanın sıcak derin çekme işlemi sırasında, sıcak presleme sırasında gerçek deformasyon sıcaklığının mavi kırılganlık veya sıcak kırılganlık bölgelerine düşmemesini sağlamak için özel dikkat gösterilmelidir. Çalışma sırasında, ısıtma ekipmanının prese göre konumlandırılması deformasyon sıcaklığı üzerindeki etkisi açısından dikkate alınmalı ve mavi ve sıcak kırılganlık oluşumunu önlemek için soğutma fanları dikkatli bir şekilde kullanılmalıdır.

2. Alaşımlı Çeliklerin Proses Performansı

Sac metal yapı parçalarının üretiminde yaygın olarak kullanılan alaşımlı çelikler tipik olarak Q345 (eski kalite 16Mn) ve Q390 (eski kalite 15MnV) gibi düşük alaşımlı yüksek mukavemetli yapı çelikleridir ve bu çeliklerin proses performansı aşağıdaki gibidir:

(1) Q345

Q345 çeliği genellikle sıcak haddelenmiş halde tedarik edilir ve ısıl işlem gerektirmez. Özellikle 20 mm'den daha az kalınlığa sahip haddelenmiş malzemeler için mekanik özellikler çok yüksektir, bu nedenle genellikle sıcak preslemeden sonra doğrudan kullanılır. 20mm'den kalın çelik plakalar için, akma dayanımını ve düşük sıcaklık darbe tokluğunu iyileştirmek için normalleştirme işlemi uygulanabilir.

Ayrıca, gaz kesme performansı sıradan düşük karbonlu yapı çeliğiyle benzerdir. Gazlı kesim kenarının 1 mm'si içinde sertleşme eğilimi olsa da, sertleşen bölge çok dar olduğundan, bu durum kaynakla ortadan kaldırılabilir. Bu nedenle, gaz kesme kenarlarının mekanik olarak işlenmesi gereksizdir ve kenarlar doğrudan kaynaklanabilir.

Karbon ark oluk açma performansı da sıradan düşük karbonlu yapı çeliğiyle benzerdir. Oluk açılan kenarda bir sertleşme eğilimi olsa da, sertleşen bölge kaynakla ortadan kaldırılabilecek kadar dardır, bu nedenle oluk açılan kenarda mekanik işlem gerekmez. Sonuç, mekanik işlem ve ardından kaynak sonrasında elde edilen kaynak sertliği ile hemen hemen aynıdır.

Q235 ile karşılaştırıldığında, Q345 çeliği 345 MPa'nın üzerinde bir akma dayanımına sahiptir, bu da Q235'ten daha yüksektir. Bu nedenle, soğuk şekillendirme için şekillendirme kuvveti Q235 çeliğinden daha fazladır. Sıcak haddelenmiş kalın malzemeler için, soğuk şekillendirme özelliği normalleştirme veya tavlama işlemleri ile büyük ölçüde iyileştirilebilir. Bununla birlikte, levha kalınlığı belirli bir eşiğe (t≥32mm) ulaştığında, soğuk şekillendirmeden sonra gerilim giderme ısıl işleminin yapılması gerekir.

Q345 çeliği 800°C'nin üzerine ısıtıldığında iyi sıcak şekillendirme özellikleri elde eder, ancak ısıtma sıcaklığı 900°C'yi geçmemelidir, çünkü aşırı ısınma meydana gelebilir ve çeliğin darbe tokluğunda bir bozulmaya yol açabilir.

Ayrıca, üç alevli ısıtma ve su soğutma işleminden sonra, Q345 çeliğinin mekanik özellikleri önemli ölçüde değişmez ve kırılgan kırılmaya karşı orijinal ana malzeme ile aynı direnci korur. Bu, çeliğin alevle doğrultulabileceği anlamına gelir, ancak alevle doğrultma dinamik yüklere maruz kalan yapılar için uygun değildir.

(2) Q390

Bu makaslama ve daha ince Q390 çelik plakaların soğuk bükme özellikleri Q345 çeliğinkine benzer. Bununla birlikte, t≥25 mm kalınlığındaki sıcak haddelenmiş plakalar için, soğuk iş sertleşmesinin neden olduğu küçük çatlaklar, kesilmiş kenarlarda kolayca gizlenebilir. Bu çatlaklar çelik fabrikadan çıkmadan önce oluşabilir, bu nedenle kalite denetimleri güçlendirilmelidir. Eğer bulunursa, bu çatlaklar gaz kesme veya mekanik işlemlerle giderilmelidir.

Buna ek olarak, daha kalın Q390 çelik sıcak haddelenmiş plakalar soğuk sarma sırasında çatlamaya eğilimlidir. 930-1000°C'de normalleştirme işlemi, plastikliklerini ve tokluklarını artırabilir, böylece soğuk sarma performansını artırabilir.

Ayrıca, bu çelik türü iyi sıcak şekillendirme ve sıcak doğrultma özelliklerine sahiptir. 850-1100°C ısıtma sıcaklığında sıcak şekillendirme sırasında, çoklu ısıtma turlarının akma dayanımı üzerinde çok az etkisi vardır. Ayrıca, kaynak bağlantısı performansı üzerinde hiçbir olumsuz etkisi olmadan iyi gaz kesme performansı ve güvenilir karbon ark hava oluk açma özellikleri sunar.

3. Paslanmaz Çelik Proses Özellikleri

Birçok paslanmaz çelik türü vardır. Kimyasal bileşim ve metalografik yapıdaki farklılıklar nedeniyle, paslanmaz çeliklerin mekanik özellikleri, kimyasal özellikleri ve fiziksel özellikleri büyük ölçüde değişir ve bu da paslanmaz çelik malzemelerin işleme tekniklerinde uygulanmasının zorluğunu artırır.

Sac metal işlemede, yaygın olarak kullanılan iki tür paslanmaz çelik kalitesi vardır:

Kategori A: 12Cr13, 20Cr13, 30Cr13 ve 40Cr13 gibi martensitik paslanmaz çelikler.

Kategori B: 12Cr18Ni9Ti ve 12Cr18Ni9 gibi östenitik paslanmaz çelik.

Yukarıda bahsedilen iki paslanmaz çelik türü aşağıdaki işlem özelliklerine sahiptir:

1) İyi bir plastisite elde etmek için malzeme yumuşatılmış durumda olmalıdır, bu nedenle ısıl işlem gereklidir. Kategori A paslanmaz çelik için yumuşatma ısıl işlemi tavlama iken Kategori B paslanmaz çelik için su verme işlemidir.

2) Yumuşatılmış durumda, her iki paslanmaz çelik kategorisi de işleme için, özellikle de damgalama deformasyon işlemleri için iyi mekanik özellikler sergiler. Temel şekillendirme işlemlerinde damgalama için uygundurlar. Ancak, sıradan karbon çeliği ile karşılaştırıldığında, paslanmaz çeliğin malzeme özellikleri oldukça farklıdır. Derin çekme için tasarlanmış paslanmaz çelik malzemeler için bile, dikey plastisitenin anizotropik özelliği sıradan karbon çeliğinden çok daha düşüktür.

Ayrıca, yüksek akma dayanımı ve şiddetli iş sertleşmesi nedeniyle, derin çekme işlemi sırasında kolayca kırışıklıklar oluşur. Kalıbın yuvarlatılmış köşelerinde meydana gelen bükülme ve ters bükülme deformasyonları genellikle geri yaylanmaya neden olur, bu da parçanın yan duvarlarında eziklere veya eğrilmelere neden olabilir. Bu nedenle, paslanmaz çeliğin derin çekilmesi yüksek sıkıştırma kuvvetleri ve kalıpta dikkatli ayarlamalar gerektirir.

Paslanmaz çeliğin derin çekme sırasında kırışıklıklara yol açan yoğun iş sertleşmesi nedeniyle, işlemin başarısını sağlamak için işlemler sırasında aşağıdaki önlemler alınmalıdır:

① Genel olarak, her derin çekme işleminden sonra ara tavlama gereklidir, çünkü paslanmaz çelik ara tavlama gerekmeden önce yumuşak çelik gibi 3-5 derin çekme işleminden geçemez. Tipik olarak, her derin çekme işleminden sonra ara tavlama gereklidir.

② Büyük deformasyonlara sahip derin çekilmiş parçalar için, çatlamayı önlemek amacıyla son şekillendirmeden hemen sonra gerilim giderme ısıl işlemi uygulanmalıdır. Gerilim giderici ısıl işlem özellikleri aşağıdaki gibidir: Kategori A paslanmaz çeliğin 250-400°C'ye veya Kategori B paslanmaz çeliğin 350-450°C'ye ısıtılması ve ardından bu sıcaklıklarda 1-3 saat bekletilmesi.

③ Sıcak derin çekme yöntemlerinin kullanılması daha iyi teknik ve ekonomik sonuçlar elde edilmesini sağlayabilir. Örneğin, 12Cr18Ni9 paslanmaz çeliğin 80-120°C'ye ısıtılması, iş sertleşmesini ve artık gerilimi azaltabilir, derin çekmede deformasyon derecesini artırabilir ve çekme oranını azaltabilir. Ancak, östenitik paslanmaz çeliğin daha yüksek sıcaklıklara (300-700°C) ısıtılması, damgalama işlemi özelliklerini daha fazla iyileştirmez.

④ Karmaşık parçaları derin çekerken, deformasyonun iyi sonuçlar veren nispeten düşük bir çekme hızında (0,15-0,25 m/s) gerçekleşmesini sağlamak için hidrolik presler veya standart hidrolik makineler gibi ekipmanlar kullanılmalıdır.

3) Karbon çeliği veya demir dışı metallerle karşılaştırıldığında, paslanmaz çelik damgalamanın bir başka özelliği de yüksek deformasyon kuvveti ve önemli elastik geri yaylanmasıdır. Bu nedenle, damgalanmış parçalar için boyutsal doğruluk ve şekil hassasiyeti gereksinimlerini karşılamak için bazen ek düzeltme, düzleştirme ve gerekli ısıl işlemlerin yapılması gerekir.

4) Akma dayanımı farklı östenitik paslanmaz çelik türleri arasında büyük farklılıklar gösterir, bu nedenle işleme ekipmanının kesme ve şekillendirme işlemleri sırasında yükü kaldırabilmesini sağlamak için dikkatli olunmalıdır.

4. Demir Dışı Metal Malzeme ve Alaşımların Proses Özellikleri

Demir dışı metal malzemeler ve alaşımları şekillendirme sırasında kalıp yüzeyi ile temas ettiğinden, kalıp yüzeyinin pürüzsüzlüğüne yüksek gereksinimler duyulur.

(1) Bakır ve Bakır Alaşımları

Yaygın olarak kullanılan bakır ve bakır alaşımları arasında saf bakır, pirinç ve bronz bulunur. Saf bakır ve pirinç kaliteleri H62 ve H68 iyi damgalama özelliklerine sahiptir, H62 H68'e kıyasla daha belirgin iş sertleşmesi gösterir.

Bronz, korozyona dayanıklı, yaylı ve aşınmaya dayanıklı parçalar için kullanılır ve farklı kaliteler arasında önemli performans farklılıkları vardır. Genel olarak, bronzun damgalama işlenebilirliği pirinçten daha kötüdür ve bronz, pirinçten daha yoğun soğuk iş sertleşmesine maruz kalır ve sık sık ara tavlama gerektirir.

Pirinç ve bronzun çoğu sıcak halde (600-800°C) iyi damgalanabilirliğe sahiptir, ancak ısıtma üretimde birçok sakıncayı beraberinde getirir. Ayrıca, bakır ve birçok bakır alaşımı, oda sıcaklığına kıyasla 200-400°C'de plastiklikte önemli bir azalma yaşar, bu nedenle sıcak damgalama genellikle kullanılmaz.

(2) Alüminyum Alaşımları

Sac metal bileşenlerde kullanılan yaygın alüminyum alaşımları arasında alüminyum-manganez veya alüminyum-magnezyum alaşımları, bakır-alüminyum alaşımları, alüminyum-magnezyum-silikon alaşımları vb. bulunur.

Alüminyum-manganez veya alüminyum-magnezyum alaşımlarının (eski paslanmaz alüminyum tanımına eşdeğer) ısıl işlem etkisi zayıftır ve mukavemetleri yalnızca soğuk iş sertleştirmesi yoluyla artırılabilir. Orta derecede mukavemete ve mükemmel plastisite ve korozyon direncine sahiptirler. Bakır-alüminyum alaşımları (eski sert alüminyum tanımına eşdeğer) ve alüminyum-magnezyum-silikon alaşımları (eski dövme alüminyum tanımına eşdeğer) ısıl işlem uygulanabilir alaşımlardır.

Alüminyum-magnezyum-silikon alaşımı sıcak durumda nispeten yüksek mukavemete, zayıf ısıl işlem güçlendirme etkilerine ve tavlanmış durumda mükemmel plastisiteye sahiptir, bu da onu damgalama ve dövme işlemleri için uygun hale getirir. Bakır-alüminyum alaşımları daha yüksek mukavemete ve iyi ısıl işlem güçlendirme etkilerine sahiptir.

Alüminyum-manganez veya alüminyum-magnezyum alaşımları tavlama yoluyla maksimum plastikliğe ulaşabilir. Bakır-alüminyum alaşımları ve alüminyum-magnezyum-silikon alaşımları hem tavlama hem de su verme yoluyla maksimum plastisiteye ulaşabilir. Su verme işleminden sonra, yüksek plastisite ve damgalama için avantajlı kapsamlı mekanik özellikler sergilerler ve tavlanmış duruma göre daha iyi damgalama işlenebilirliği sunarlar.

Bakır-alüminyum alaşımlarının ve alüminyum-magnezyum-silikon alaşımlarının ısıl işlemle güçlendirilmesinin bir özelliği vardır: su verdikten sonra zaman içinde kademeli olarak güçlenirler. Bu olgu "yaşla sertleşme" olarak adlandırılır. Yaşla sertleşmenin gelişimi belirli bir sürece sahiptir ve gelişim hızı farklı alaşım kaliteleri için değişir.

Bu alüminyum alaşımlarının yaşla sertleşme özelliği nedeniyle, bu tür alaşımların damgalanması yaşla sertleşme işlemi tamamlanmadan önce tamamlanmalıdır, bu da genellikle su verdikten sonra 1,5 saat içinde işlem yapılmasını gerektirir.

Alüminyum alaşımlarında, alüminyum-magnezyum alaşımları güçlü soğuk iş sertleşmesi sergiler. Bu nedenle, bu malzemeyle karmaşık parçalar üretirken, tipik olarak 1-3 tur ara tavlama yapılması gerekir ve derin çekme işleminden sonra, iç gerilmeleri ortadan kaldırmak için son tavlama gerekir.

İşleme teknolojisini geliştirmek için, üretimde alüminyum alaşımları için sıcak damgalama işlemi de kullanılmaktadır. Sıcak damgalama genellikle soğuk iş sertleşmesi geçirmiş malzemelere uygulanır. Malzemeler 100-200°C'ye kadar ısıtıldıktan sonra, soğuk iş sertleşmesinin bir kısmı korunurken, plastisite geliştirilerek daha fazla damgalama deformasyonu ve damgalanmış parçaların daha yüksek boyutsal doğruluğu sağlanır.

Sıcak damgalama sırasında, ısıtma sıcaklığı sıkı bir şekilde kontrol edilmelidir. Çok düşük olursa, damgalanan parçalarda çatlaklar oluşabilir; çok yüksek olursa, mukavemette keskin bir düşüşe neden olabilir ve bu da çatlaklara yol açabilir.

Damgalama işlemi sırasında zımba aşırı ısınma eğilimindedir. Belirli bir sıcaklığı aştığında, zımbanın damgalama malzemesi önemli ölçüde yumuşar ve derin çekilmiş parçaların kırılmasına neden olur. Zımba sıcaklığını 60°C'nin altında tutmak, sıcak derin çekmede deformasyon derecesini iyileştirebilir. Sıcak damgalamada özel olarak formüle edilmiş ısıya dayanıklı bir yağlayıcı kullanılmalıdır.

(3) Titanyum ve Titanyum Alaşımları

Titanyum ve titanyum alaşımları zayıf işlenebilirliğe, yüksek mukavemete, büyük deformasyon kuvvetlerine ve güçlü soğuk iş sertleşmesine sahiptir. Küçük deformasyonlu parçaları damgalamak için kullanılabilen birkaç kalite dışında, çoğu sıcak damgalamaya dayanır. Sıcak damgalama için ısıtma sıcaklığı nispeten yüksektir (300-750°C) ve farklı kalitelere göre değişir. Aşırı ısıtma sıcaklığı, damgalama için zararlı olan malzeme gevrekleşmesine neden olabilir.

Titanyum kimyasal olarak çok reaktif bir elementtir ve oksijen, hidrojen ve nitrojen gibi elementlerle birleşmesi için gereken sıcaklıklar yüksek değildir. Oksijen, hidrojen ve nitrojen ile oluşan bileşikler gevrekleşmenin ana nedenleridir, bu nedenle titanyum ve titanyum alaşımlarının ısıtılması katı sınırlamalara tabidir.

Yüksek sıcaklıkta işleme için, koruyucu bir gaz ortamında veya genel ısıtma için tamamen kapalı ambalaj kullanılarak yapılmalıdır. Titanyum ve titanyum alaşımlarından damgalanmış parçalar üretirken, damgalama hızı mümkün olduğunca düşük tutulmalıdır.

Ayrıca titanyumu kesmek için testere ile kesme, yüksek basınçlı su ile kesme, torna ile kesme ve boru kesme makineleri gibi mekanik yöntemler de kullanılabilir. Testere hızı yavaş olmalı ve oksiasetilen alevli kesme gibi gazlı kesme yöntemleri asla kullanılmamalıdır. Kesme kenarının gazlarla kirlenmesine yol açabileceğinden taşlama taşıyla kesme de uygun değildir. Aynı şekilde, kesim üzerindeki aşırı çapaklar daha sonraki bir çapak alma işleminde giderilmelidir.

Titanyum ve titanyum alaşımlı borular soğuk bükülebilir, ancak belirgin bir geri yaylanma etkisi vardır. Oda sıcaklığındaki geri yaylanma miktarı tipik olarak paslanmaz çeliğin 2-3 katıdır. Bu nedenle, titanyum borular soğuk bükülürken geri yaylanmanın kontrol edilmesi önemlidir. Ayrıca, titanyum tüplerin bükülme yarıçapı tüp dış çapının 3,5 katından az olmamalıdır.

Soğuk bükme sırasında, borunun içi kurutulmuş nehir kumu ile doldurulabilir, bu da yerel yuvarlak dışılık veya kırışıklıkları önlemek için tahta veya bakır bir tokmakla sıkıştırılır. Bir mandrel ile soğuk bükme yapılırken bir mandrel kullanılmalıdır. boru bükme Makine. Sıcak bükme sırasında ön ısıtma sıcaklığı 200-300°C arasında olmalıdır.

90°'lik bir flanş gerekiyorsa, çatlamayı önlemek için 30°, 60° ve 90°'lik üç kalıp seti kullanılarak aşamalı olarak preslenmelidir.