Kaynak

I. Korumalı metal ark kaynağının prensipleri, özellikleri ve uygulama kapsamı

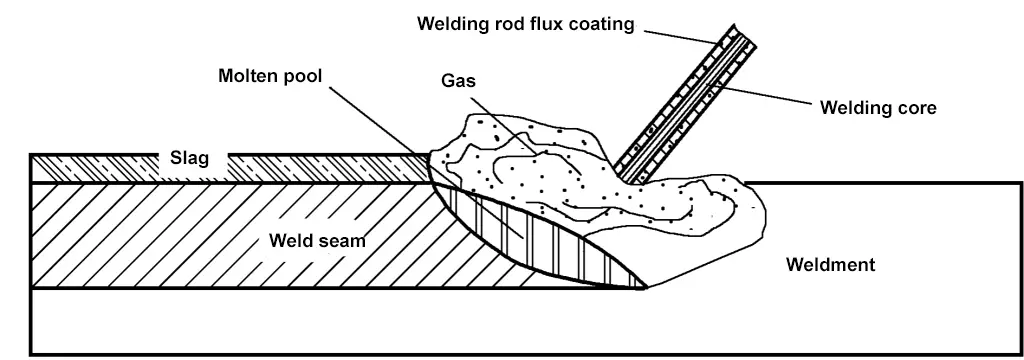

1. Korumalı metal ark kaynağının prensibi

Korumalı metal ark kaynağı, Şekil 7-1'de gösterildiği gibi bir kaynak dikişi oluşturmak üzere kaynak noktasında ana metali veya elektrodu ısıtmak ve eritmek için elektrot ile iş parçası arasında oluşturulan kaynak arkını kullanarak elektrotun manuel olarak çalıştırılmasını kullanan temel bir füzyon kaynağı yöntemidir.

2. Korumalı metal ark kaynağının özellikleri

1) Süreç esnek ve son derece uyarlanabilirdir. Kaynak sırasında manuel işlem, çeşitli metal malzemeler, kalınlıklar, yapısal şekiller ve pozisyonlar için uygun olan ark uzunluğunu, elektrot açısını, kaynak hızını vb. kontrol edebilir.

2) Proses işlemlerini değiştirerek kaynak gerilimini dağıtmak ve kaynak deformasyonunu kontrol etmek kolaydır.

3) Gaz korumalı kaynak gibi yöntemlerle karşılaştırıldığında ve tozaltı ark kaynağıekipman basittir, bakımı uygundur ve üretim maliyetleri daha düşüktür.

4) Düşük üretim verimliliği, yüksek iş gücü yoğunluğu ve kaynak kalitesi yüksek düzeyde operatör becerisi ve deneyimi gerektirir.

3. Korumalı metal ark kaynağının uygulama kapsamı

Korumalı metal ark kaynağı, ulusal ekonominin çeşitli sektörlerinde yaygın olarak kullanılmaktadır. Karbon çeliği, düşük alaşımlı çelik, ısıya dayanıklı çelik ve paslanmaz çeliğin kaynağında kullanılabilir. Ayrıca yüksek alaşımlı çelik, dökme demir, demir dışı malzemelerin kaynağı için de uygundur. metaller, farklı çelikler ve çeşitli metal malzemelerin yüzey kaplaması için.

II. Elektrotlar ve elektrot seçim ilkeleri

Elektrot, korumalı metal ark kaynağında kullanılmak üzere akı ile kaplanmış bir kaynak malzemesidir. Kaynak sırasında elektrot iki görev üstlenir: bir elektrot olarak ve bir kaynak dikişi oluşturmak için ana malzemeyle eriyip kaynaşan bir dolgu metali olarak.

Her biri kendi uygulama alanına sahip birçok elektrot türü vardır. Uygun elektrot seçiminin kaynak kalitesi, ürün maliyeti ve işgücü verimliliği üzerinde önemli bir etkisi vardır. Elektrotlar seçilirken aşağıdaki ilkelere uyulmalıdır:

1) Ana malzemenin mekanik özelliklerine ve kimyasal bileşimine göre seçim yapın. Düşük karbonlu çelik, orta karbonlu çelik veya sıradan düşük alaşımlı çelik gibi ana malzemeleri kaynaklarken, kaynak dikişinin ana malzeme ile aynı performansa sahip olmasını sağlamak için ilgili mukavemete sahip bir elektrot seçin.

2) Kaynak dikişinde yüksek tokluk ve süneklik gerektiren önemli yapılar için veya yüksek çatlama eğilimi ve yüksek sertliğe sahip çelikler için bazik elektrotları, yüksek tokluk elektrotlarını ve hatta ultra düşük hidrojen elektrotlarını seçin.

3) Paslanmaz çelik, molibden ve krom-molibden ısıya dayanıklı çeliklerin kaynağı veya yüzey kaplaması için elektrot seçerken, kaynaklı bağlantının özel performansını sağlamaktan başlayın, kaynak metalinin kimyasal bileşiminin ve türünün ana malzeme ile aynı veya benzer olmasını gerektirir.

4) Düşük karbonlu çelik ve düşük alaşımlı çelik arasındaki benzer olmayan metal bağlantıların kaynağı için, bir güç seviyesi daha düşük bir elektrot seçin.

4) Düşük karbonlu çelik ve düşük alaşımlı çelik arasındaki benzer olmayan metal bağlantıların kaynağı için, bir güç seviyesi daha düşük bir elektrot seçin.

5) Elektrotları mevcut ekipman ve inşaat koşullarına göre seçin. Tercihen hem AC hem de DC için uygun elektrotlar kullanın. İş parçasının konik yüzeyinin temizlenmesi zorsa, güçlü oksidatif olan ve pas ve yağ lekelerine karşı duyarsız olan asit elektrotları kullanın; kapalı kaplarda veya havalandırmanın zayıf olduğu koşullarda, kaynak sırasında daha az zararlı gaz yayan asit elektrotları kullanın.

6) Kaynak metalinin çatlama direncini göz önünde bulundurun. Kaynaklı yapı yüksek sertliğe, büyük kalınlığa ve karmaşık şekle sahip olduğunda, çatlamaya dayanıklı bazik düşük hidrojenli elektrotlar kullanın.

7) Kaynaklı parçalar titreşim veya darbe yüklerine maruz kaldığında, mukavemeti sağlamanın yanı sıra, daha iyi plastisite ve tokluğa sahip temel elektrotlar kullanın.

8) Basitleştirilmiş proseslere, üretkenliğe ve maliyet etkinliğine göre seçim yaparken, daha az toz ve zarar üreten ve ucuz olan elektrotları kullanmaya çalışın. Büyük miktarda kaynak işi olan kaynaklı parçalar için, kaynak performansını sağlarken yüksek verimli paslanmaz çelik elektrotlar ve yerçekimi elektrotları gibi daha büyük, daha verimli elektrotlar kullanın.

III. Kaynak Kalıntı Deformasyonunun Sınıflandırılması ve Önleme Tedbirleri

Kaynak işlemi sırasında eşit olmayan ısıtma ve büzülme artık gerilmenin ana nedenleridir ve artık gerilme yapısal deformasyonun ana nedenidir.

1. Kaynak Kalıntı Deformasyonunun Sınıflandırılması

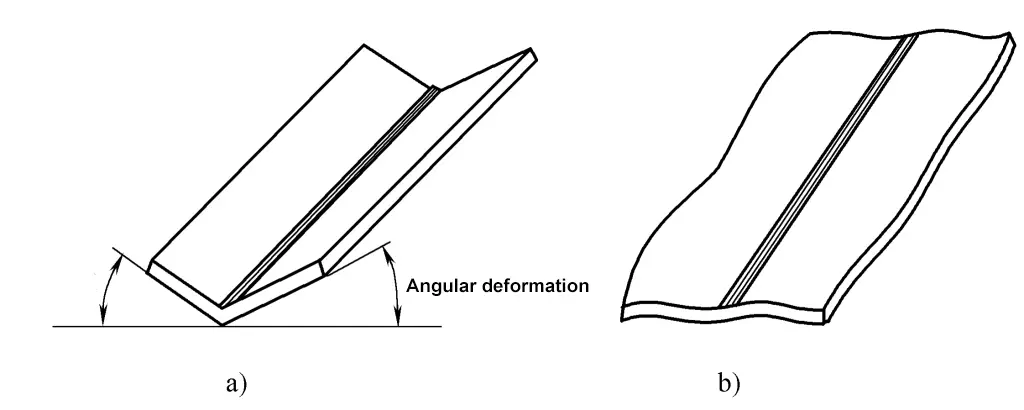

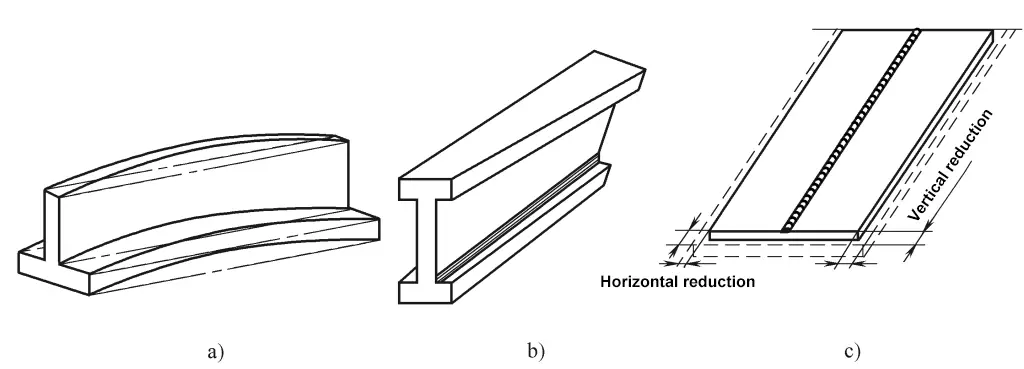

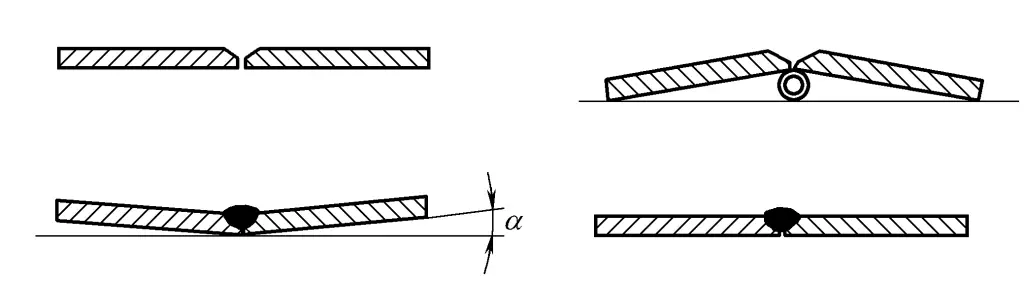

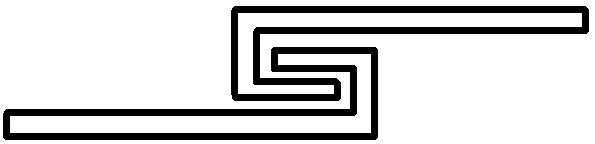

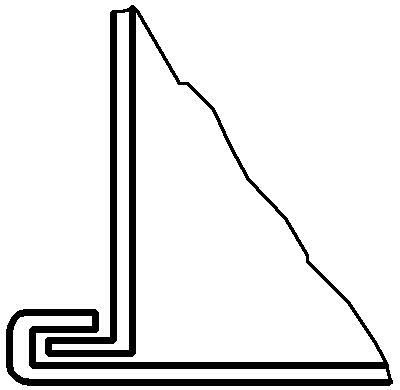

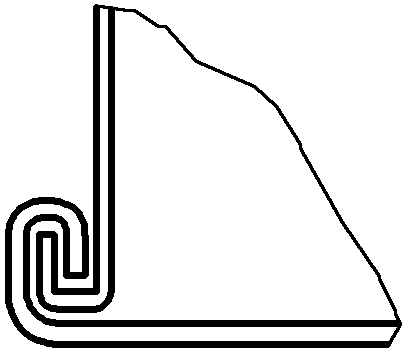

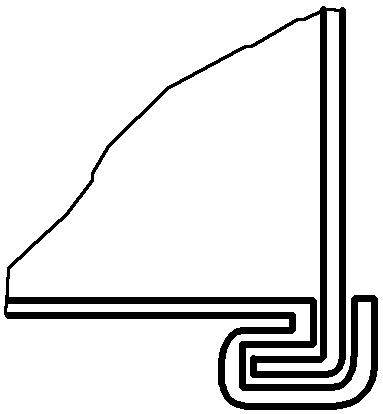

Gerçek üretimde, kaynaklı yapıların deformasyonu oldukça karmaşıktır. Kaynak kalıntı deformasyonunun tüm yapı üzerindeki etkisine göre, iki kategoriye ayrılabilir: biri Şekil 7-2'de gösterildiği gibi kaynaklı yapının bazı kısımlarında meydana gelen yerel deformasyon; diğeri ise Şekil 7-3'te gösterildiği gibi tüm kaynaklı yapının şeklinde ve boyutunda değişikliklere neden olan genel deformasyondur.

a) Açısal deformasyon

b) Dalgalı kenar şekli

Kaynak kalıntı deformasyonunun özelliklerine göre, Şekil 7-2 ve 7-3'te gösterildiği gibi altı temel deformasyon biçimine ayrılabilir: büzülme deformasyonu, açısal deformasyon, eğilme deformasyonu, dalgalı deformasyon, burulma deformasyonu ve yanlış hizalama deformasyonu.

a) Eğilme deformasyonu

b) Burulma deformasyonu

c) Büzülme deformasyonu

2. Kaynak kalıntı deformasyonunu önlemek için önlemler

Kaynak artık deformasyonunu kontrol etmek için, proses perspektifinden yaygın olarak kullanılan aşağıdaki önlemleri göz önünde bulundurun:

(1) Makul bir montaj kaynak sırası kullanın

1) Simetrik kaynaklar için simetrik kaynak yöntemi kullanın

Kaynak her zaman bir sıraya sahip olduğundan ve kaynak işlemi ilerledikçe yapının rijitliği de artar. Bu nedenle, önce kaynatılan kaynaklar yapıda deformasyona neden olma eğilimindedir. Böylece kaynakların yapısı simetrik olsa bile kaynak sonrasında kaynak deformasyonu meydana gelecektir. Simetrik kaynağın amacı, kaynaklı parçanın rijitliği düşük olduğunda ilk kaynaklı dikişin neden olduğu deformasyonun üstesinden gelmek veya azaltmaktır.

2) Asimetrik kaynaklar için önce daha az dikişi olan tarafı kaynaklayın

Asimetrik kaynaklara sahip yapılar için, önce daha az dikişli tarafı, ardından daha fazla dikişli tarafı kaynaklayın. Bu, daha sonraki kaynaktan kaynaklanan deformasyonun daha önce kaynak yapılan taraftaki deformasyonu dengelemesini sağlayarak toplam deformasyonu azaltabilir.

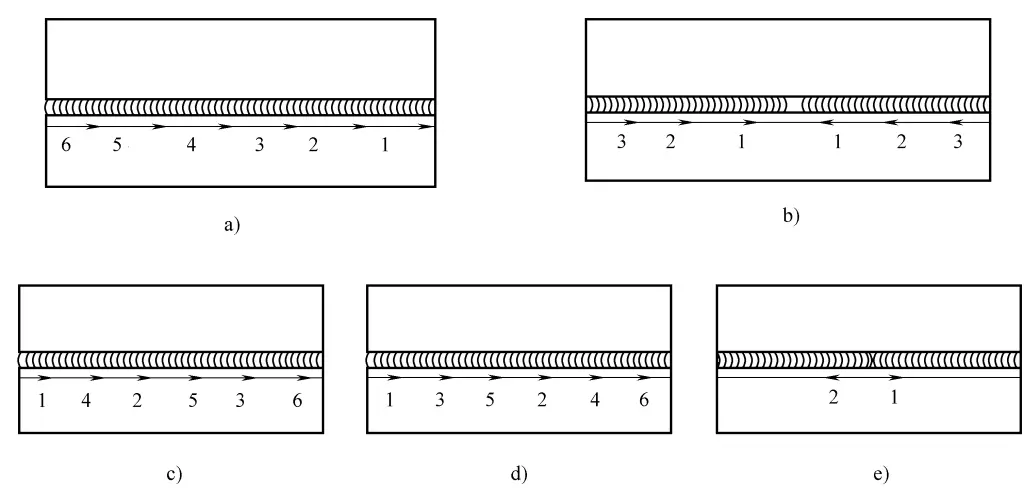

3) Kaynak deformasyonunu kontrol etmek için farklı kaynak dizileri kullanın

Yapılardaki uzun kaynaklar için, sürekli kaynak kullanılırsa, önemli deformasyona neden olacaktır. Bunun nedeni sadece kaynak yönü değil, aynı zamanda kaynağın uzun süre ısıtılmasıdır. Mümkünse, sürekli kaynağı segmental kaynağa dönüştürmek ve kaynak yönünü uygun şekilde değiştirmek, genel deformasyonu azaltma amacına ulaşmak için yerel kaynakların neden olduğu deformasyonu azaltabilir veya birbirini dengeleyebilir. Şekil 7-4'te gösterildiği gibi.

a) Geri adım kaynak yöntemi

b) Merkez-adım-arka kaynak yöntemi

c) Atlamalı kaynak yöntemi

d) Alternatif kaynak yöntemi

e) Orta kesit alın kaynağı yöntemi

(2) Karşı deformasyon yöntemi

Kaynak parçasının deformasyon modeline göre, kaynak deformasyonuna karşı koyma amacına ulaşmak için kaynak parçasını önceden yapay olarak kaynak deformasyon yönünün tersi bir deformasyona yerleştirin. Bu yönteme karşı deformasyon yöntemi (ayrılmış pay yöntemi olarak da bilinir) denir. Bu yöntemin kullanılması, karşı deformasyonun boyutunu tahmin etme konusunda deneyim gerektirir ve ters bükme açısı çok küçük veya çok büyük olmayacak şekilde kontrol edilmelidir. Şekil 7-5'te gösterilen Y şeklindeki oluk alın kaynağı, karşı deformasyon yöntemi kullanılarak açısal deformasyonun kontrol edilmesine bir örnektir.

(3) Rijit sabitleme yöntemi

Kaynak parçasının deformasyon miktarı yapının rijitliğine bağlıdır; rijitlik ne kadar büyükse, kaynaktan sonra oluşan deformasyon o kadar küçük olur ve yapının rijitliği esas olarak yapının şekline ve boyutuna bağlıdır. Yapının gerilime veya sıkıştırmaya karşı koyma kabiliyeti açısından, rijitliğin boyutu kesit alanının boyutuyla ilgilidir.

Kesit alanı ne kadar büyük olursa, sertlik o kadar artar ve deformasyona direnme yeteneği o kadar güçlü olur. Bu nedenle, kalın çelik plakalar ince çelik plakalara kıyasla kaynak sonrası daha az deformasyona sahiptir.

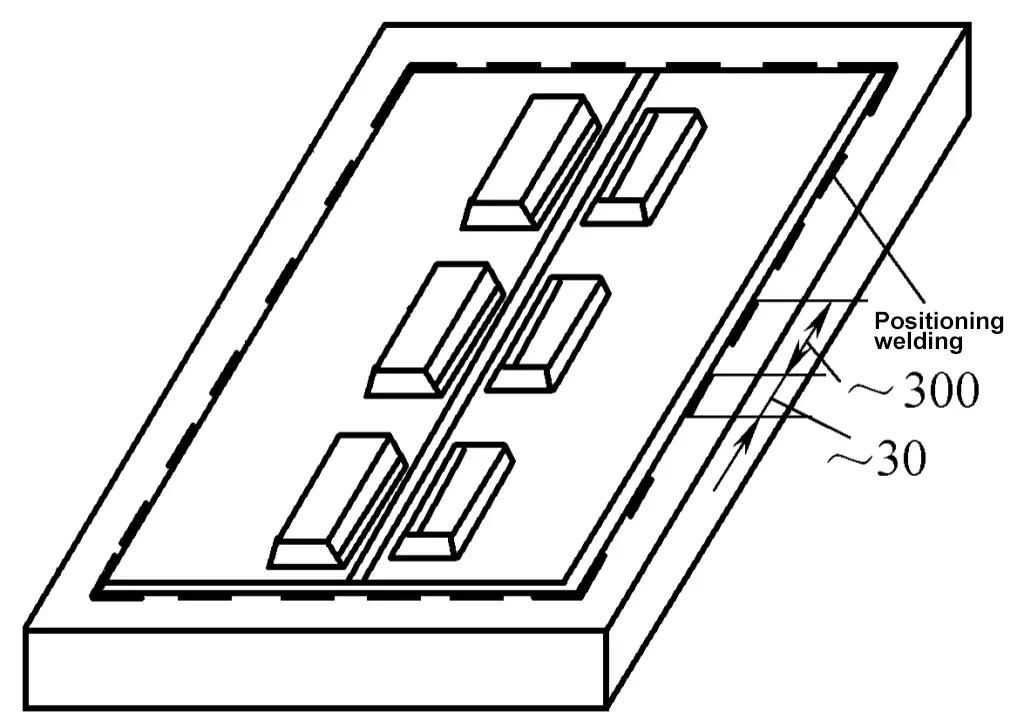

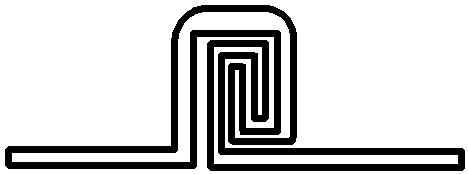

Rijit sabitleme yöntemi, kaynak sonrası deformasyon derecesini sınırlamak ve azaltmak için, kendileri yeterli rijitliğe sahip olmayan bileşenler için zorunlu önlemler kullanmak veya güçlü rijitliğe sahip fikstürlere güvenmektir. Bu yöntemle, sabit fikstürler ancak kaynak tamamen soğuduktan sonra çıkarılabilir. Şekil 7-6 ila 7-8, kaynak deformasyonunu azaltmak için rijit sabitleme yöntemini kullanan farklı kaynaklı yapıların örneklerini göstermektedir.

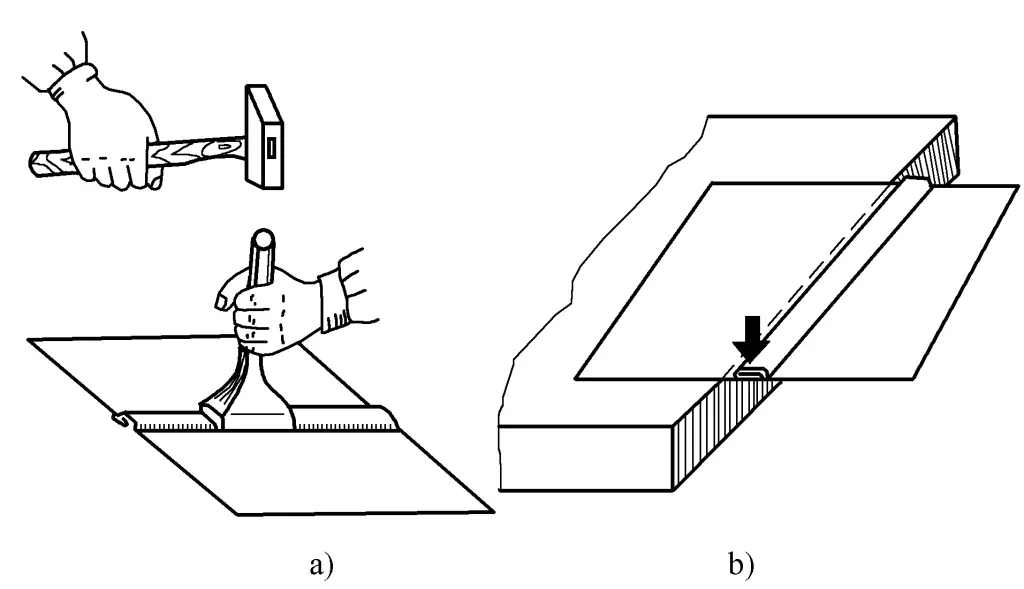

1) Presleme için ağır nesneler kullanın veya konumlandırma için punta kaynağı kullanın. Bu yöntem, platforma veya çerçeveye sıkıca kaynak yapmak için plakanın etrafında punta kaynağının kullanıldığı ve kaynak dikişinin her iki tarafına ağır nesnelerin yerleştirildiği ince plaka kaynağı için uygundur. Kaynak dikişi tamamen soğuduktan sonra, ağır nesneleri çıkarın, punta kaynak noktalarını kazıyın ve deformasyonu azaltma amacına ulaşın. Şekil 7-6'da gösterildiği gibi.

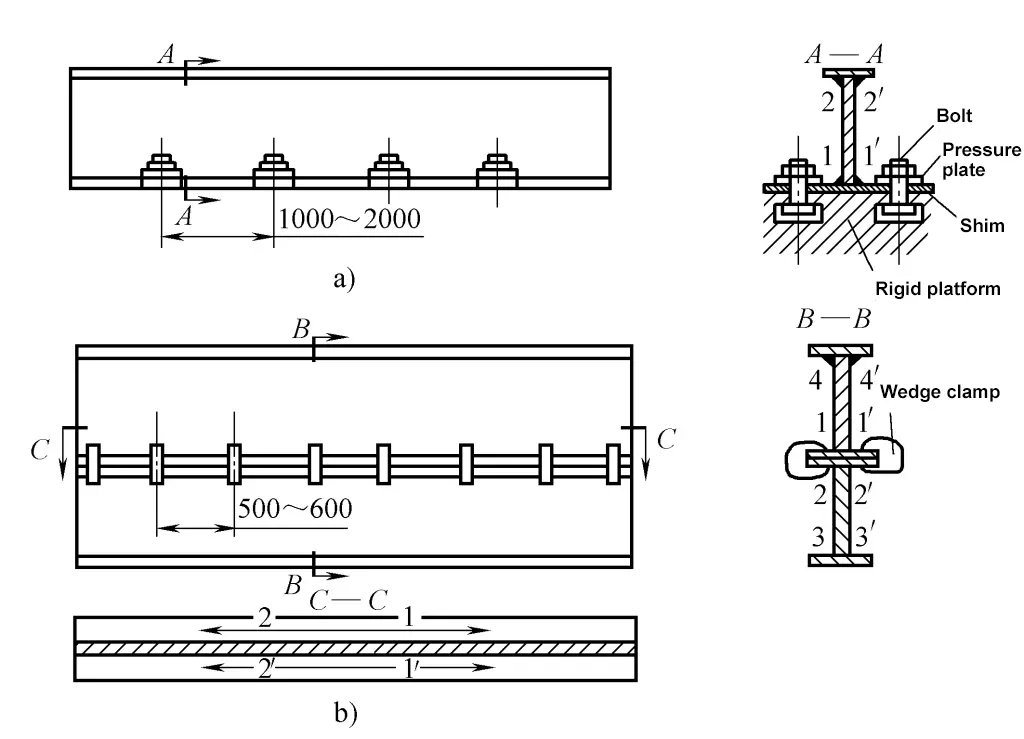

2) Sabitleme için fikstürler kullanın. Şekil 7-7a'da gösterildiği gibi, I-kirişini kaynaklamadan önce, kaynak sonrası açısal deformasyonu ve eğilme deformasyonunu azaltmak için platformun sertliğini kullanarak flanşları platforma sıkıca cıvatalayın.

Koşullar yukarıdaki yöntemin kullanımını sınırlıyorsa, Şekil 7-7b'de gösterilen yöntem de kullanılabilir; iki I-kirişi bir araya getirerek, iki flanşı sıkmak için kama kelepçeleri kullanarak, kaynak sonrası deformasyonu azaltma amacına ulaşmak için I-çerçevesinin sertliğini artırır. Bu yöntem aynı zamanda taban, çerçeve ve diğer bileşenlerin montaj kaynağında da yaygın olarak kullanılmaktadır.

a) Bir I-kiriş

b) İki I-kirişinin birleşimi

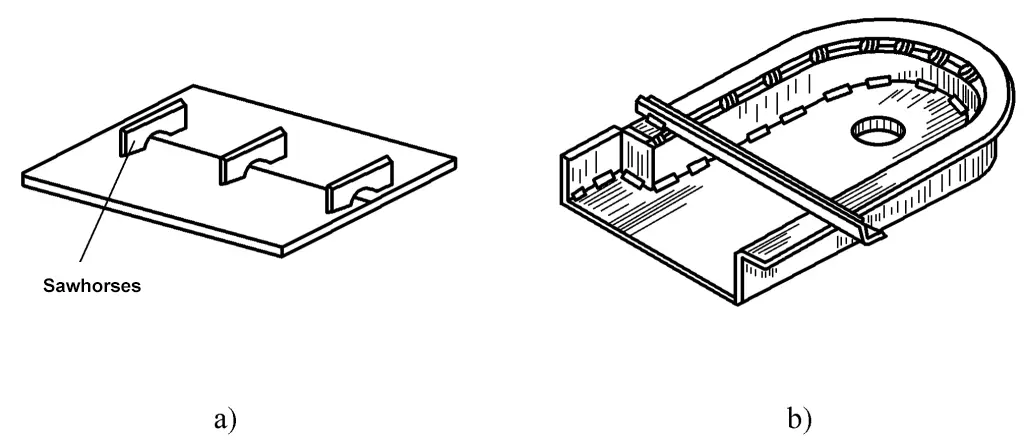

3) Sabitleme için "testereler" veya geçici destekler kullanın. Çelik plakaların alın kaynağında, üretimde yaygın olarak kullanılan basit ve güvenilir bir yöntem olan deformasyonu kontrol etmek için "testereler" ile sabitleme yöntemi de kullanılabilir. Genel küçük kaynaklar için, Şekil 7-8'de gösterildiği gibi geçici desteklerle rijit sabitleme yöntemi de kullanılabilir.

a) "Testereler" kullanılarak sabitleme yöntemi

b) Geçici destekler kullanılarak sabitleme yöntemi

Kaynak deformasyonunun rijit sabitleme ile etkili bir şekilde kontrol edilmesine rağmen, yapı üzerindeki büyük kısıtlamalar nedeniyle önemli iç gerilmelerin oluştuğu unutulmamalıdır. Bu nedenle, rijit sabitleme yalnızca iyi kaynaklanabilirliğe sahip kaynaklar için uygundur. Kaynaklanabilirliği zayıf olan orta karbonlu çelik ve alaşımlı çeliklerde, çatlamayı önlemek için rijit sabitleme kaynak için kullanılmamalıdır.

Ayrıca, makul bir seçim yapmak kaynak yöntemleri̇ ve parametreler de kaynak deformasyonunu azaltabilir. Örneğin, konsantre ısı, dar ısıdan etkilenen bölge CO, gaz korumalı kaynak, gaz kaynağı ve korumalı metal ark kaynağı yerine plazma ark kaynağı kullanmak kaynak deformasyonunu azaltabilir; ısı girdisini azaltmak için daha küçük kaynak parametreleri kullanmak da kaynak deformasyonunu azaltabilir.

Perçinleme

I. Perçinleme Prensipleri

Perçinleme, perçinlerin oda sıcaklığında veya ısıtıldıktan sonra deformasyonundan yararlanarak, perçinleme alet ve ekipmanları kullanılarak bir bütün halinde işlenmiş perçin deliklerine sahip aynı veya farklı malzemelerden iki veya daha fazla parçanın birleştirilmesi yöntemini ifade eder.

Perçinlemenin genel iş akışı aşağıdaki gibidir:

1) Bağlantı parçaları üzerindeki perçin deliklerini işlemek için delme, raybalama, broşlama ve raybalama yöntemlerini kullanın.

2) Yapısal çizim boyut gereksinimlerine göre, perçinli parçaların konumlandırılması için montaj referansını seçin.

3) Teknik gereklilikleri karşılayan perçinleri doğru şekilde seçin.

4) Perçinleme ekipman ve araçlarını belirleyin.

5) Yakma, birleştirme, diş açma ve tepeleme perçinleme işlemlerini uygulamak.

6) Perçinleme kalitesinin denetlenmesi.

Perçinleme, basit işlem ekipmanı, eşit ve güvenilir gerilim dağılımı, montajdan sonra minimum deformasyon, yüksek mukavemet, kolay kalite kontrolü, uygun denetim, gevşemeye eğilimli olmayan bağlantılar, uzun hizmet ömrü ve bakım ve denetim kolaylığı özelliklerine sahiptir. Büyük darbe yüklerine ve titreşim yüklerine, zayıf kaynaklanabilirliğe veya metalik olmayan malzemelere dayanması gereken bağlantılarda yaygın olarak kullanılan, sökülemeyen bir bağlantıdır.

Endüstriyel teknolojinin gelişmesiyle birlikte perçinleme, çoklu işlemler, yüksek emek yoğunluğu, yüksek gürültü ve düşük iş verimliliği gibi dezavantajları nedeniyle yerini yavaş yavaş kaynak ve yapıştırmaya bırakmıştır, ancak otomotiv, havacılık, enstrümantasyon, köprüler ve inşaat gibi endüstrilerde hala yaygın olarak kullanılmaktadır.

II. Perçinlemenin sınıflandırılması ve uygulama kapsamı

1. Perçinleme türleri

Bileşenlerin çalışma performansına ve uygulama kapsamına bağlı olarak perçinleme ikiye ayrılabilir:

(1) Güçlü perçinleme

Sadece perçinlerin ve bileşenlerin büyük yüklere dayanmak için yeterli güce sahip olmasını gerektirir, eklemin sıkılığı için özel bir gereklilik yoktur. Köprüler, kirişler, araçlar ve kuleler ve diğer kafes kiriş bileşenleri gibi.

(2) Sıkı perçinleme

Sadece belirli kuvvetlere dayanmak için yeterli bağlantı gücü değil, aynı zamanda belirli basınçlar altında sıvı veya gaz sızıntısı olmamasını sağlamak için eklemin iyi sızdırmazlığını da gerektirir. Bu tür perçinleme genellikle kazanlar, gaz tankları vb. gibi yüksek basınçlı kap bileşenlerinde kullanılır.

(3) Sıkı perçinleme

Bağlantı önemli bir kuvvet taşımaz, sadece su ve hava sızıntısını önlemek için yüksek sızdırmazlık gerektirir, çoğunlukla su depoları, yağ depoları vb. gibi ince duvarlı konteyner bileşenlerinin bağlantısında kullanılır.

2. Perçinleme şekilleri

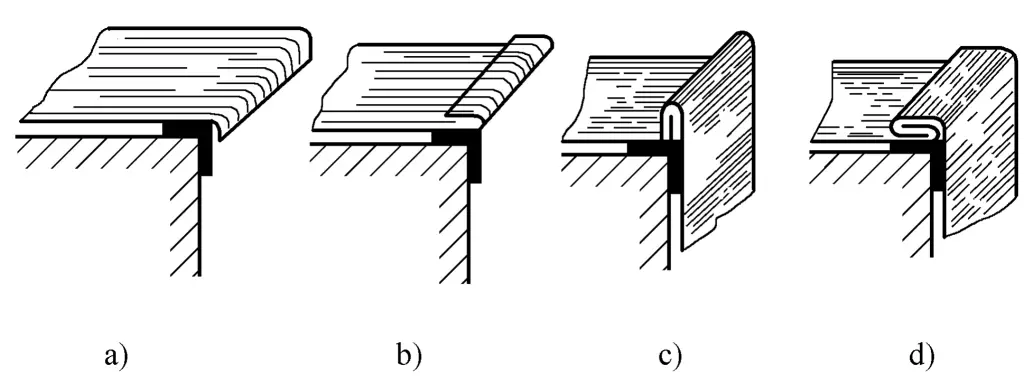

Bağlanan parçaların farklı göreceli konumlarına göre, üç forma ayrılır: bindirme, alın ve köşe bağlantıları.

(1) Tur

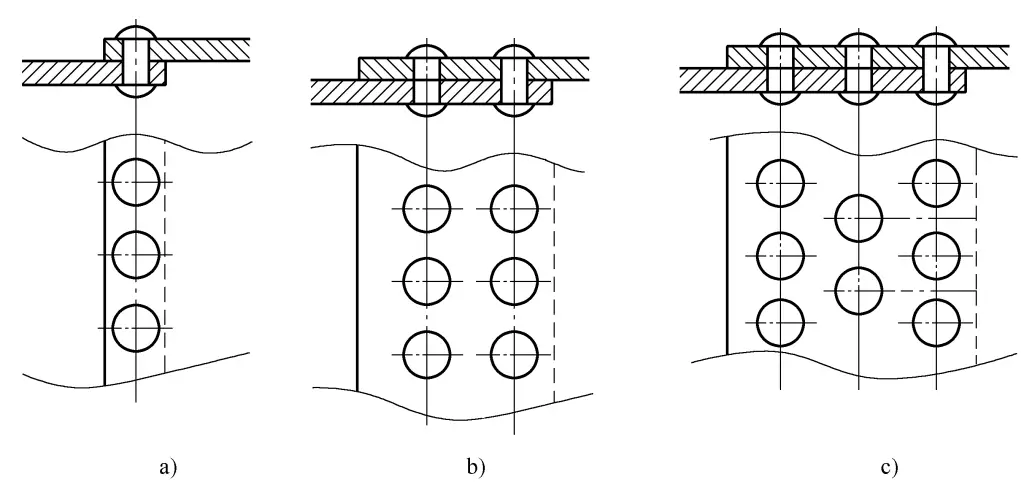

Şekil 7-9'da gösterildiği gibi bir levha başka bir levhanın üzerine perçinlenir.

a) Tek sıra

b) Çift sıra

c) Çoklu satırlar

(2) Alın eklemi

Perçinleme, iki plakanın birleĢim yerlerinin aynı düzlem üzerine yerleĢtirilmesi ve birleĢim yerlerini birleĢtirmek için bağlayıcı olarak bir kapak plakasının kullanılmasıyla gerçekleĢtirilir. İki tür kapak plakası vardır: tek ve çift, her biri perçin sırası sayısına göre tek sıra, çift sıra ve çoklu sıra olarak ayrılır. Perçinlerin dizilişi Şekil 7-10'da gösterildiği gibi paralel veya kademeli olabilir.

a) Tek sıra, tek kapak plakası

b) Çift sıra, çift kapak plakası

c) Köşebent demir alın bağlantısı

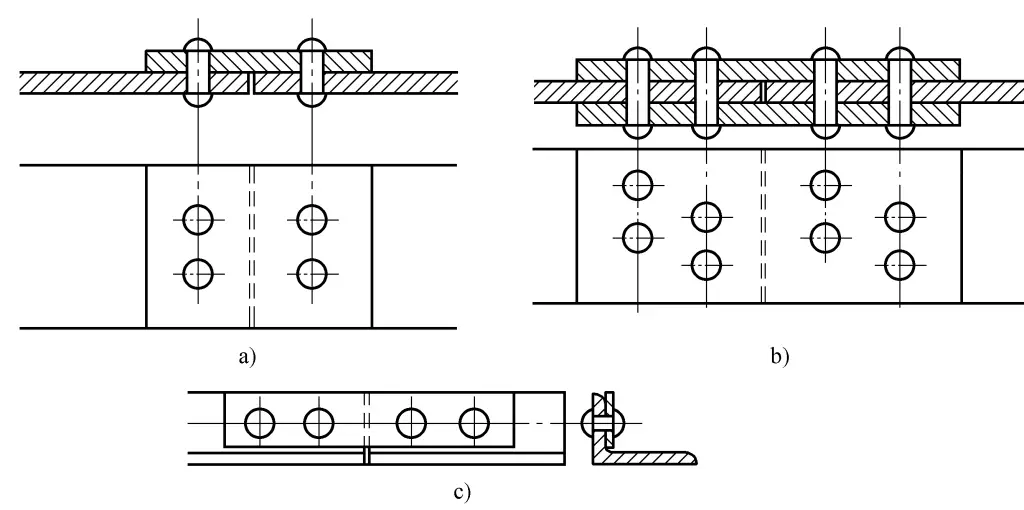

(3) Köşe bağlantısı

Birbirine dik veya belirli bir açıda olan iki plakayı bağlar, genellikle bağlayıcı olarak köşebent kullanılır, Şekil 7-11'de gösterildiği gibi tek taraflı ve çift taraflı formlarda mevcuttur.

a) Tek taraflı köşe birleşimi

b) Çift taraflı açılı yerleştirme

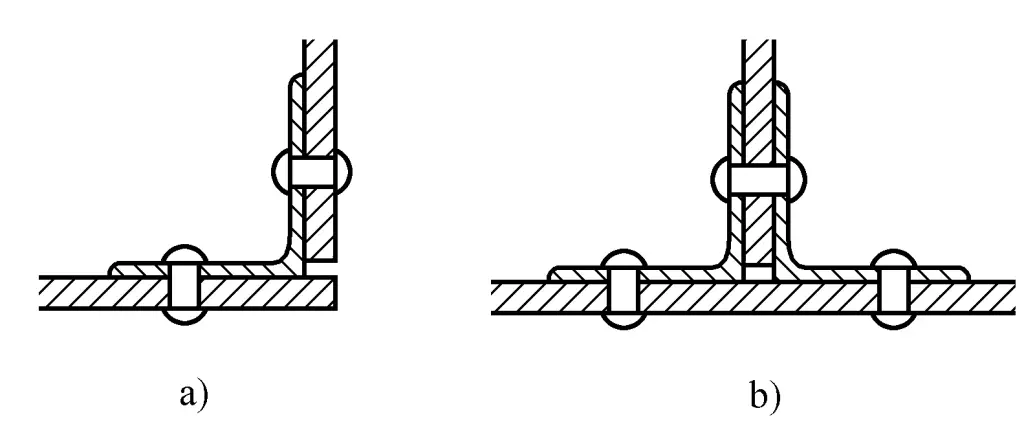

III. Perçin düzenlemesinin temel parametreleri

Temel parametreler Şekil 7-12'de gösterildiği gibi perçin aralığı, sıra aralığı ve kenar mesafesi ile ilgilidir.

1) Perçin aralığı t: Aynı sıradaki iki bitişik perçinin merkezleri arasındaki mesafe.

2) Sıra aralığı c: İki bitişik perçin sırasının merkezleri arasındaki mesafe.

3) Kenar mesafesi e: En dıştaki perçin sırasından çalışma plakasının kenarına kadar olan mesafe.

Çelik plakalar üzerinde perçin düzenleme parametrelerinin belirlenmesi, bkz. Tablo 7-1.

Tablo 7-1 Çelik plakalar üzerinde perçin düzenleme parametrelerinin belirlenmesi

| İsim | Konum ve oryantasyon | İzin verilen maksimum mesafe (ikisinin minimumunu alın) | İzin verilen minimum mesafe | |

| Perçin mesafesi t veya hatve c | Dış sıra | 8d 0 veya 12δ | 3d0 | |

| Orta sıra | Sıkıştırma altındaki bileşen | 12d 0 veya 18δ | ||

| Sıkıştırma altındaki bileşen | 16d 0 veya 24δ | |||

| Marj e | Yük yönüne paralel e 1 | 4d 0 veya 8δ | 2d0 | |

| Yüke dik yön e 2 | Keskin kenar | 1.5d0 | ||

| Yuvarlanan kenar | 1.2d0 | |||

Not: d 0 perçin deliğinin çapıdır; δ ince plakanın kalınlığıdır

IV. Perçinlerin ve çaplarının, uzunluklarının ve delik boyutlarının belirlenmesi

1. Perçinler

Bir perçin, bir perçin başı ve silindirik bir şafttan oluşur, perçin başı genellikle kalıplardan dövülür, katı ve içi boş tiplerde mevcuttur. Katı perçinler yuvarlak başlı, havşalı, yarı havşalı, düz koni başlı ve düz başlı gibi çeşitli formlara ayrılır; içi boş perçinler hafiftir ve perçinleme için uygundur, ancak düşük kafa mukavemetine sahiptir, daha az stres altındaki yapılar için uygundur.

GB / T116-1986'ya göre, çelik perçinler Q215, Q235, ML2, ML3, 10, 15, bakır perçinler T3, H62 ve alüminyum perçinler L3, LY1, LY10, LF10 (perçinler için ulusal standart düzenlemelerine uygun yeni malzeme sınıflarını kullanın) içerir.

Perçinleme işlemi sırasında, perçinin önemli plastik deformasyona dayanması gerektiğinden, perçin malzemesinin iyi bir plastikliğe sahip olması gerekir. Bu nedenle soğuk dövme ile yapılan perçinlerin tavlanması gerekir. Gereksinimlere göre, perçinler dövülebilirlik testlerinden ve çekme ve kesme gibi mekanik mukavemet testlerinden geçirilmelidir. Perçinin yüzeyinde kullanımını etkileyecek herhangi bir kusur olmamalıdır.

2. Perçin çapı

Perçin çapı, yapısal mukavemet gereksinimlerine göre bağlantı plakasının kalınlığı ile belirlenir ve bileşen plaka kalınlığı δ ile perçin çapı d arasındaki ilişki genellikle aşağıdaki gibidir:

1) Tek ve çift sıralı bindirme bağlantıları için d≈2δ.

2) Tek ve çift sıra kapak plakası bağlantıları için, d≈(1.5~1.75)δ.

Perçinin çapı Tablo 7-2'ye göre de belirlenebilir.

Tablo 7-2 Perçin Çapının Belirlenmesi (Birim: mm)

| Plaka Kalınlığı δ | 5~6 | 7~9 | 9.5 ~12.5 | 13 ~18 | 19 ~24 | >25 |

| Perçin Çapı d | 10 ~12 | 14 ~25 | 20 ~22 | 24~27 | 27~30 | 30 ~36 |

Plaka kalınlığına bağlı olarak perçin çapı belirlenirken aşağıdaki ilkelere uyulmalıdır:

1) Benzer kalınlıktaki plakaları alıştırırken, daha kalın olan plakanın kalınlığını alın.

2) Önemli ölçüde farklı kalınlıklara sahip plakaları alıştırırken, daha ince olan plakanın kalınlığını alın.

Plakaları ve profilleri bağlarken, her ikisinin de ortalama kalınlığını alın.

Bağlanan parçaların toplam kalınlığı perçin çapının 5 katını geçmemelidir.

3. Perçin Uzunluğu

Perçinleme kalitesi doğrudan perçin çubuğunun seçilen uzunluğu ile ilgilidir. Çubuk çok uzunsa, perçin başı çok büyük olur ve çubuğun bükülmesi muhtemeldir; çubuk çok kısaysa, yetersiz üzüntü olur ve perçin başı tam olarak oluşmaz, bu da perçinlemenin gücünü ve sıkılığını ciddi şekilde etkiler.

Perçin uzunluğu, bağlanacak parçaların toplam kalınlığı, delik ile çubuk çapı arasındaki boşluk ve perçinleme işlemi yöntemi gibi faktörlere göre belirlenmelidir. Standart bir delik çapına sahip perçin çubuğunun uzunluğu aşağıdaki formül kullanılarak hesaplanabilir:

Yuvarlak başlı perçin L = (1.65 ~ 1.75)d + 1.1∑δ

Havşa perçin L = 0,8d + 1,1∑δ

Yarı havşa başlı perçin L = 1.1d + 1.1∑δ

- L - Perçin çubuğu uzunluğu (mm);

- d - Perçin çubuğu çapı (mm);

- Bağlı parçaların toplam uzunluğu (∑δ) mm cinsinden.

Yukarıda hesaplanan perçin uzunlukları yaklaşık değerlerdir; toplu perçinleme için perçin çubuğunun gerçek uzunluğu deneme perçinlemesinden sonra belirlenmelidir.

4. Perçin delik çapının belirlenmesi

Perçin deliği çapı ile perçin arasındaki uyum, farklı soğuk ve sıcak perçinleme yöntemlerine göre belirlenmelidir.

Soğuk perçinleme sırasında şaftın üzülmesi kolay değildir ve birleşme mukavemetini sağlamak için delik çapı şaft çapına yakın olmalıdır.

Sıcak perçinleme sırasında perçin ısı nedeniyle genişler ve kalınlaşır ancak esnek kalır; yerleştirmeyi kolaylaştırmak için delik çapı ile şaft çapı arasındaki fark biraz daha büyük olmalıdır. Standart delik çapları için Tablo 7-3'e bakın. Çok katmanlı plaka sıkı perçinleme için, delik çapı standart delik boyutuna göre 1~2 mm azaltılmalıdır ve silindirik bileşenler için, delikler bükülmeden önce delinmeli ve montaj sırasında raybalama yapılmasına izin vermek için delik çapı standarttan 1~2 mm azaltılmalıdır.

Tablo 7-3 Standart perçin deliği çapları (birim: mm)

| Perçin çubuk çapı | Delik çapı d0 | |

| Hassas montaj | Kaba Montaj | |

| 3.5 | 3.6 | 3.9 |

| 4 | 4.1 | 4.5 |

| 5 | 5.2 | 5.5 |

| 6 | 6.2 | 6.5 |

| 8 | 8.2 | 8.5 |

| 10 | 10.3 | 11 |

| 12 | 12.4 | 13 |

| 14 | 14.5 | 15 |

| 16 | 16.5 | 17 |

| 18 | 19 | |

| 20 | 21.5 | |

| 22 | 23.5 | |

| 24 | 25.5 | |

| 27 | 28.5 | |

| 30 | 32 | |

| 36 | 38 | |

V. Yaygın Olarak Kullanılan Perçinleme Ekipman ve Aletleri

1. Perçin Tabancası

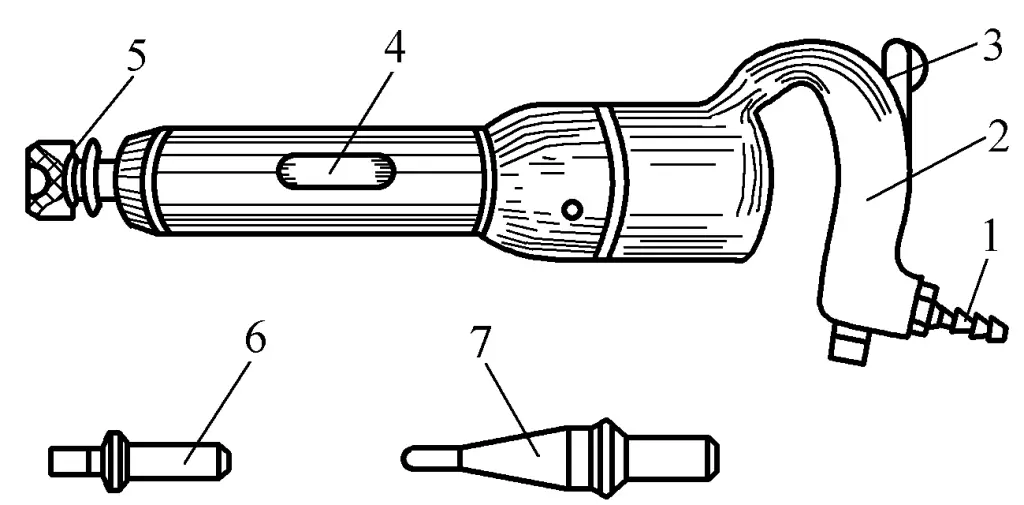

Perçin tabancası kaynak için ana alettir. Şekil 7-13'te gösterildiği gibi hava tabancası olarak da bilinir. Temel olarak bir tutamak 2, tabanca gövdesi 4, anahtar 3 ve boru konektörü 1'den oluşur. Perçinleme veya delme işlemleri için tabanca gövdesinin ön ucundaki deliğe çeşitli perçin kalıpları veya zımbalar takılabilir. Kullanım sırasında, tabanca kaldırıldığında kalıp tabanca gövdesinden ayrıldığında pistonun dışarı kaymasını önlemek için kalıp genellikle ince çelik tel ile tutamağa bağlanır.

1-Tüp Konnektör

2 Saplı

3-Anahtarlı

4-Gun Gövde

5-Die

6-Düz başlı perçin

7-Punch

Perçin tabancasını kullanmadan önce, tabanca gövdesinin çalışma sırasında iyi yağlanmasını sağlamak için hava giriş bağlantısına az miktarda makine yağı enjekte edin, ardından basınçlı hava hortumundaki kiri üfleyin ve perçin tabancasının hortum konektörüne bağlayın. Hava giriş hacmi basınç ayar valfi tarafından kontrol edilir ve basınçlı havanın basıncı genellikle 0,4~0,6MPa'dır. Perçin tabancası kompakttır, kullanımı kolaydır ve bilinmeyen çeşitli perçinleme görevlerini yerine getirebilir, ancak çalışma sırasında çok gürültülüdür.

2. Perçinleme makinesi

Perçin tabancasından farklı olarak perçinleme makinesi, bir perçin kafası oluşturmak üzere çivi çubuğunu plastik olarak deforme etmek için hidrolik veya pnömatik basınç kullanan özel bir ekipmandır. İki mekanizması vardır: perçinleme ve üst pim. Perçinleme makinesi tarafından üretilen yüksek ve homojen basınç nedeniyle, perçinlemenin hem kalitesi hem de mukavemeti yüksektir ve gürültüsüz çalışır.

İki tür perçinleme makinesi vardır: sabit ve mobil. Sabit perçinleme makineleri yüksek üretim verimliliğine sahiptir ancak daha pahalıdır, bu nedenle yalnızca profesyonel üretim için uygundurlar; mobil perçinleme makineleri esnektir ve yaygın olarak kullanılır, hidrolik, pnömatik ve elektrikli tipleri mevcuttur.

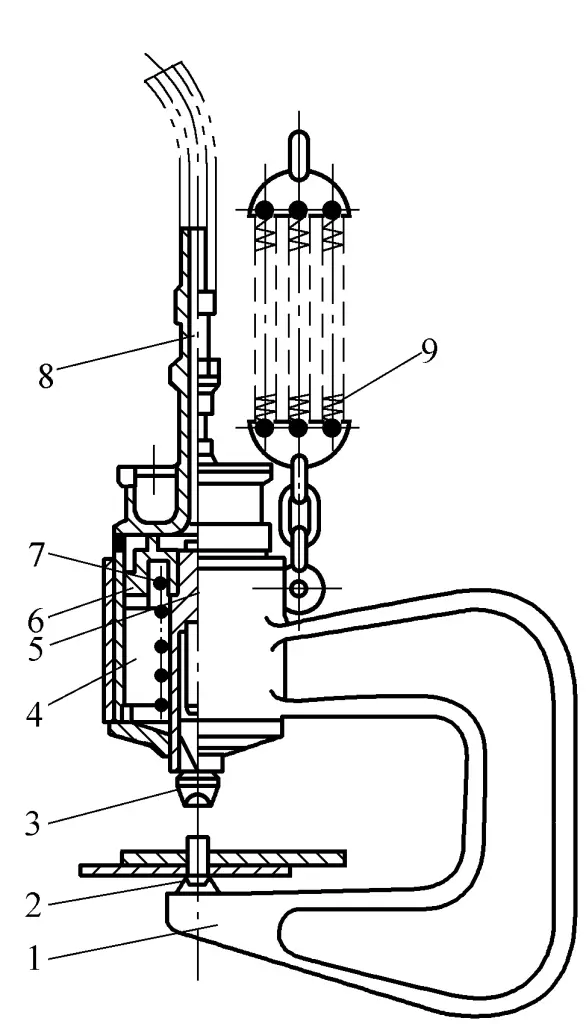

Hidrolik perçinleme makinesi, Şekil 7-14'te gösterildiği gibi perçinleme için hidrolik prensipleri kullanır. Bir çerçeve 1, piston 5, içbükey kafa 3, üst pim içbükey kafa 2 ve tampon yay 9'dan oluşur. Hidrolik yağ, boru bağlantısından 8 hidrolik silindire girdiğinde, pistonu aşağı doğru iter. Pistonun alt ucunda içbükey bir kafa 3 bulunur ve perçin, perçin kafasını oluşturmak için üst ve alt içbükey kafalar arasına bastırılır.

1-Çerçeve

2-Top pim içbükey kafa

3-İçbükey kafa

4-Hidrolik silindir

5 Pistonlu

6-Mühür pedi

7-Bahar

8-Boru uydurma

9-Buffer yay

Piston aşağı doğru hareket ettiğinde, yay 7 sıkıştırılır ve deforme olur. Perçinleme tamamlandıktan sonra, piston yayın esnekliği ile sıfırlanır. Conta pedinin 6 işlevi, pistondan yağ sızıntısını önlemektir. Perçinleme makinesinin tamamı bir vinç ile hareket ettirilebilir ve perçinleme sırasında titreşimi önlemek için kaldırma halkasındaki yay tamponlama için kullanılabilir.

VI. Perçinleme Süreci

Perçinleme, sıcaklığa bağlı olarak soğuk perçinleme ve sıcak perçinleme olarak ikiye ayrılır; bu bölümde esas olarak sıcak perçinleme tanıtılmaktadır.

1. Soğuk Perçinleme

Oda sıcaklığında perçinlemeye soğuk perçinleme denir. Soğuk perçinleme, perçinin iyi bir plastikliğe sahip olmasını gerektirir. Soğuk perçinleme için bir perçinleme makinesi kullanıldığında, maksimum perçin çapı 25 mm'yi geçmemelidir. Soğuk perçinleme için bir perçin tabancası kullanıldığında, perçin çapı genellikle 12 mm'nin altındadır.

2. Sıcak Perçinleme

Perçinin ısıtıldıktan sonra perçinlenmesine sıcak perçinleme denir. Isıtmadan sonra perçin sapının mukavemeti azalır, plastisite artar ve perçin başı kolayca şekillenir. Perçinleme için gereken dış kuvvet soğuk perçinlemeye kıyasla önemli ölçüde azalır, bu nedenle sıcak perçinleme genellikle daha büyük çaplı perçinler veya toplu perçinleme için kullanılır.

Sıcak perçinleme sırasında, sızdırmaz bir perçin başı oluşturmanın yanı sıra, perçin sapının bir ucu da perçin deliğini doldurmak için yukarı kaldırılır. Soğuduktan sonra perçinin boyu kısalır, perçinlenmiş parçalar üzerinde yeterli basınç uygular, dikişi daha sıkı hale getirir ve böylece yeterli bağlantı mukavemeti elde edilir.

Sıcak perçinlemenin temel süreci aşağıdaki gibidir:

(1) Perçinli parçaların sabitlenmesi ve perçin deliklerinin raybalanması

Perçinli parçaları monte ederken, plakalar üzerindeki delikleri hizalamak ve bunları ilgili özelliklere sahip cıvatalarla sıkmak gerekir. Cıvataların dağılımı düzgün olmalı ve sayısı perçin deliklerinin sayısının dörtte birinden az olmamalıdır. Cıvatalar sıkıldıktan sonra, dikişlerin birleşme yüzeyleri sıkı olmalıdır.

Bileşen montajında, işleme hataları nedeniyle bazı yanlış hizalanmış delikler oluşabilir, bu nedenle eşmerkezlilik ve düzgün perçinleme sağlamak için perçinlemeden önce perçin deliklerinin bir düzeltme zımbası veya rayba ile raybalanması gerekir. Ön işlemede pay bırakılan perçin delikleri tek seferde raybalanmalıdır. Raybalama sırası, önce deliklerin cıvatalar sıkılmadan raybalanması, raybalamadan sonra cıvataların takılması ve son olarak orijinal cıvataların çıkarılması ve deliklerin raybalanması şeklindedir.

(2) Perçinin ısıtılması

Perçin tabancası ile perçinleme yapılırken perçinin 1000~1100°C'ye kadar ısıtılması gerekir. Isıtma sırasında perçin turuncu-sarı bir renge (yaklaşık 900~1100℃) ısıtılır, ardından yavaş ateşe geçilerek perçinin uzunluğu boyunca ve içinde eşit şekilde ısınması sağlanır ve iyi ısıtılmış perçin daha sonra perçinleme için çıkarılabilir (ısıtma sırasında aşırı ısınmış veya yeterince ısıtılmamış perçinler kullanılamaz).

(3) Perçinin yakalanması ve yerleştirilmesi

Perçini doğru bir şekilde atın, perçini sabit bir şekilde yakalayın ve yakaladıktan sonra perçini hızlı bir şekilde deliğe yerleştirin, yüksek sıcaklıkta perçinlemeyi tamamlamaya çalışın.

(4) Üst perçinleme

Üst perçinleme kalitesi perçinleme kalitesini doğrudan etkiler. Üst tutamaktaki içbükey kafa şekli ve özellikleri prefabrik perçin kafasına uygun olmalıdır. "İçbükey" daha sığ olmalı ve üst perçinleme, oluşturulan perçin başının plaka yüzeyine sıkıca oturmasını sağlamak için kuvvetli olmalıdır.

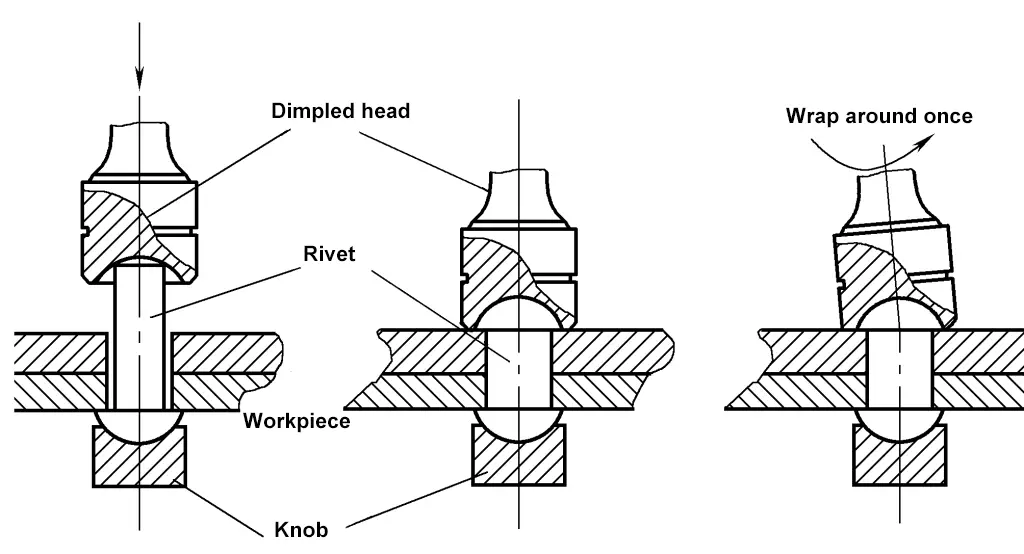

(5) Perçinleme

Başlangıçta, perçinlemede aralıklı hava beslemesi kullanılır ve çivi çubuğu üzüldükten sonra, açıkta kalan çivi çubuğunu perçin kafası şekline getirmek için hava hacmi artırılır. Perçin kafası oluşturulduktan sonra, perçin tabancası hafifçe eğilir ve perçin kafasını parçanın yüzeyine sıkıca oturmaya zorlamak için bir tur boyunca perçin kafası etrafında döndürülür, ancak içbükey kafa ile parçanın yüzeyine zarar vermekten kaçınmak için aşırı eğilmeye izin verilmez. Şekil 7-15'te gösterildiği gibi.

Perçinleme kalitesini sağlamak için, basınçlı hava basıncı 0,5MPa'dan az olmamalıdır; perçinin son perçinleme sıcaklığı 450 ~ 600 ℃ arasında olmalıdır. Son perçinleme sıcaklığı çok yüksekse, çivi çubuğunun ilk gerilimini azaltacak ve perçinlenmiş bileşenlerin tamamen sıkılmasını önleyecektir; son perçinleme sıcaklığı çok düşükse, perçin kırılgan hale gelecektir.

Bu nedenle, sıcak perçinleme işlemi kısa sürede mümkün olduğunca çabuk tamamlanmalıdır. Dikiş sıkılığı için yüksek gereksinimleri olan yapılar için, perçinlemeden sonra da dikiş sıkılaştırma gereklidir. Perçinleme tamamlandıktan sonra, her perçin kalite açısından tek tek kontrol edilmeli ve gevşek ve onarılamaz bulunanlar yontularak çıkarılmalı ve yeniden perçinlenmelidir.

Isırık eklemi

I. Isırık ekleminin yapısal şeklinin ve boyutunun belirlenmesi

1. Dikiş ısırığının özellikleri

Dikiş ısırma, birleştirilecek parçaların kenarlarının belirli bir açıyla büküldüğü, birbirine kenetlendiği ve ardından birbirine bastırıldığı bir bağlantı yöntemidir. Dikiş bağlantıları oldukça sağlamdır, iyi bir dikiş yoğunluğuna sahiptir, makine ve aletler için daha düşük talep gerektirir ve uygulanması kolaydır. Dikişli bağlantılar genellikle kalınlığı 2 mm'den az olan metal sac yapılarda kullanılır, örneğin yaygın olarak kullanılan boru hattı projelerinde birçok yerde sert lehim yerine dikiş kullanılır.

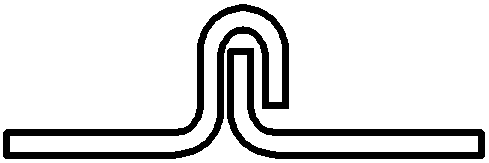

Dikiş bağlantıları, bağlantı şekline göre tek dikiş, çift dikiş ve kompozit dikiş; dikiş şekline göre düz dikiş, köşe dikiş ve dikey dikiş; ve dikiş konumuna göre boyuna dikiş ve enine dikiş olarak sınıflandırılır.

Dikiş bağlantıları genellikle elle veya mekanik ekipmanla gerçekleştirilir. Tek veya küçük ölçekli üretim için, manuel dikiş ısırma, düşük maliyet ve kolaylık ile karakterize edilen küçük sac metal ürünleri üretmek için yaygın olarak kullanılmaktadır.

Seri üretim için, manuel dikiş ısırmaya kıyasla daha düşük gürültü, daha iyi dikiş kalitesi, işçiler için daha düşük emek yoğunluğu ve daha yüksek üretim verimliliği (8 ~ 25 kat artırılabilir) gibi avantajlara sahip olan mekanik dikiş ısırma kullanılır, ancak ekipmana bir kerelik büyük bir yatırım gerektirir. Koşullar elveriyorsa mekanik dikiş ısırma mümkün olduğunca çok kullanılmalıdır.

2. Dikiş biçimleri

Sac metal parçaların yapısına ve gereksinimlerine bağlı olarak, farklı dikiş biçimleri kullanılır. Yaygın dikiş biçimleri Tablo 7-4'te gösterilmiştir.

Tablo 7-4 Dikiş biçimleri

| Dikiş Adı | Basitleştirilmiş Diyagram | Dikiş İzni Boyutu | Kullanım | |

| Düz Dikiş | Düz Sıradan Dikiş |  | Dikiş payı 3 kat Dikiş Genişliği | Silindirik, konik ve dikdörtgen boru bağlantıları için kullanılır. Dikişin düz bir yüzeye tutturulması veya hava geçirmez olması gerekiyorsa düz dikiş kullanın; daha iyi mukavemet ve hava geçirmezlik gerekiyorsa çift dikiş kullanın. |

| Düz Pürüzsüz Dikiş |  | |||

| Düz Asma Dikiş |  | |||

| Düz çift dikiş |  | Dikiş payı dikiş genişliğinin 5 katıdır | ||

| Köşe dikişi | Köşe tek dikiş |  | Dikiş payı dikiş genişliğinin 3 katıdır | Dirsek bağlantı dirseklerinin imalatında kullanılan köşe dikişi |

| Köşe çift dikiş |  | |||

| Köşe bileşik dikişi |  | Dikiş payı dikiş genişliğinin 4 katıdır | ||

| Dikey dikiş | Dikey tek dikiş |  | Dikiş payı dikiş genişliğinin üç katıdır | Branşman borularını, dirsekleri bağlarken ve yuvarlaktan diğer kesitlere geçiş yaparken çeşitli geçiş bağlantıları için kullanılır |

| Dikey çift dikiş |  | Dikiş payı dikiş genişliğinin beş katıdır | ||

II. Dikiş için araçlar ve kullanımı

1. Dikiş aleti

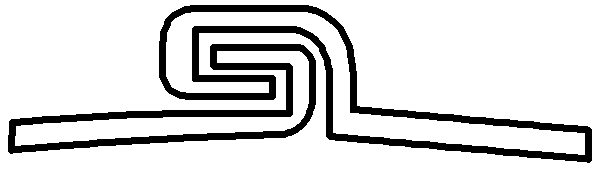

Şekil 7-16'da gösterildiği gibi dikiş aleti.

2. Dikiş işlemi için adımlar

Isırarak dikme işlemi genellikle elle yapılır ve genel adımlar aşağıdaki gibidir:

1) Dikiş payını dikiş türüne göre hesaplayın.

2) Plakanın kenarına dikiş bükme çizgisini çizin.

3) Plakanın kenarını bükme çizgisi boyunca bükün.

4) Dikişi tamamlamak için iki tarafı birbirine tutturun ve bastırın.

3. Düz tek dikişli bağlantı

Düz tek dikişler genellikle 0,2~1,5 mm kalınlığındaki plakaları bağlamak için kullanılır ve dikiş genişliği plakanın kalınlığına bağlıdır. Plaka kalınlığı 0,2 ~ 0,5 mm olduğunda, dikiş genişliği 3 ~ 5 mm'dir; plaka kalınlığı 0,75 ~ 1,5 mm olduğunda, dikiş genişliği 5 ~ 8 mm arasındadır. Düz tek bir dikiş için pay, dikiş genişliğinin üç katıdır. Dikiş işlemi aşağıdaki gibidir:

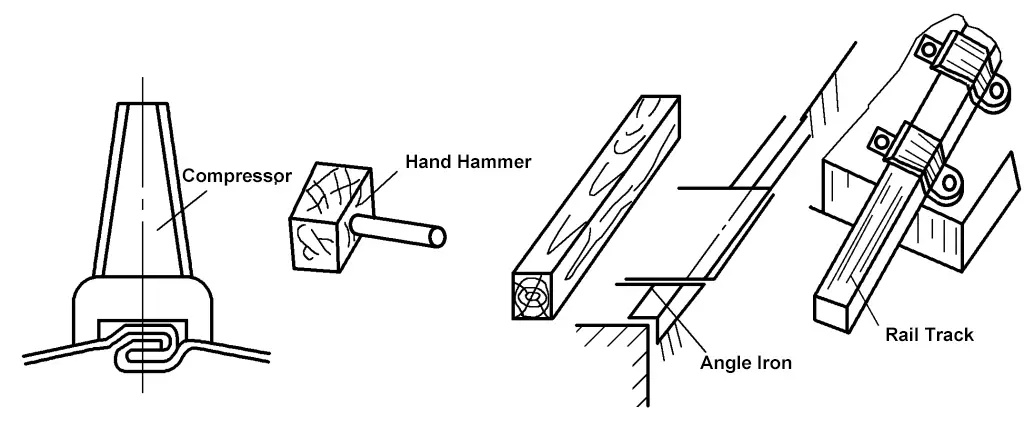

1) Plaka kalınlığına göre dikiş genişliğini belirleyin ve dikiş genişliğinin üç katı kadar dikiş payı bırakın.

2) Plakanın kenarına dikiş bükme çizgisini çizin (bir kenar dikiş genişliğinde; diğer kenar dikiş genişliğinin iki katında).

3) Plaka kenarının bükülme çizgisini kare çubuğun köşesi veya kenarı ile hizalayın ve Şekil 7-17a'da gösterildiği gibi dik açıyla bükmek için bir tokmakla vurun.

4) Levhayı ters çevirin, Şekil 7-17b'de gösterildiği gibi levhanın kenarını daha fazla bükmek için bir tokmak kullanın. Bükme sırasında sacın kalınlığından daha büyük bir boşluk bırakılması gerektiğini unutmayın, aksi takdirde diğer kenar yerleştirilemez ve birleştirilemez.

5) Levhayı bükülmüş kenarın genişliğinden biraz daha ileriye taşıyın, Şekil 7-17c'de gösterildiği gibi yaklaşık 45° bükmek için bir tokmakla vurun. Diğer kenar da aynı şekilde yapılır.

6) Şekil 7-17d ve 7-17e'de gösterildiği gibi iki kenarı birbirine tutturun ve sıkıştırmak için vurun. Düz bir iç veya dış dikiş gerekiyorsa, Şekil 7-18a'da gösterildiği gibi bir dikiş baskı makinesi kullanılarak veya Şekil 7-18b'de gösterildiği gibi bir platform veya kare çubuğun kenarı kullanılarak bastırılabilir.

a) Dikiş baskı makinesi kullanılarak bastırılır

b) Bir platformun kenarı, kare çubuk kullanılarak bastırılır

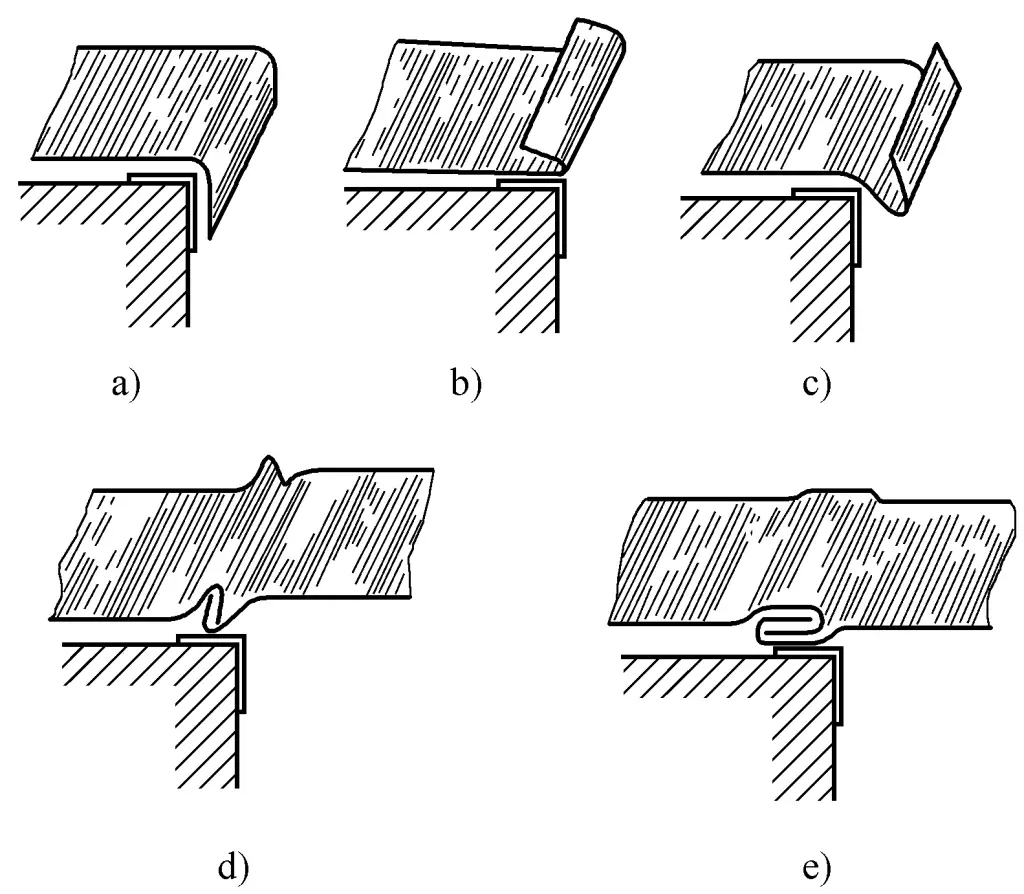

4. Köşe dikişi bağlantısı

Köşe dikişinin genişliği sacın kalınlığına göre belirlenir, genellikle 3~8mm arasındadır, daha ince saclar daha küçük değeri, daha kalın saclar ise daha büyük değeri alır. Köşe dikişi bağlantısı için pay, dikiş genişliğinin üç katıdır. Üretim süreci aşağıdaki gibidir:

1) Levhanın kalınlığına göre dikişin genişliğini belirleyin, birleştirme payını serbest bırakın ve levhanın kenarına bükme çizgisini çizin (bir taraf dikişin genişliği kadar; diğer taraf dikişin genişliğinin iki katı kadar).

2) Bükme çizgisini platformla veya kare çubuğun kenarıyla hizalayın, bir tokmakla dik açı şeklinde bükün, ardından plakayı ters çevirin ve Şekil 7-19a ve 7-19b'de gösterildiği gibi bir tokmakla vurarak (plakanın kalınlığından daha büyük bir boşluk bırakarak) daha fazla bükün.

3) Başka bir plakayı dik açı yapacak şekilde bükün, ardından Şekil 7-19c'de gösterildiği gibi önceden bükülmüş olan plaka düz kenara takılacak şekilde ters çevirin.

4) Şekil 7-19d'de gösterildiği gibi kancalı düz kenar parçasını bükün ve bastırın.

Dişli Bağlantı

I. Dişli Bağlantının Yapısı ve Ortak Araçları

Dişli parçalar kullanılarak oluşturulan sökülebilir sabit bir bağlantı. Yaygın dişli bağlantılar, basit yapıları, güvenilir sabitleme, hızlı ve rahat montaj ve demontaj ve maliyet etkinliği nedeniyle yaygın olarak kullanılan cıvata bağlantısı, çift başlı saplama bağlantısı ve vida bağlantısını içerir. Dişli bağlantı elemanlarının birçok türü ve özelliği vardır, ancak yapıları, biçimleri ve boyutları standartlaştırılmıştır ve ilgili standartlarda bulunabilir.

Yaygın aletler arasında tornavidalar, ayarlanabilir anahtarlar, lokma anahtarlar, altıgen anahtarlar, açık uçlu anahtarlar ve somun anahtarları bulunur.

II. Dişli Bağlantı Süreci

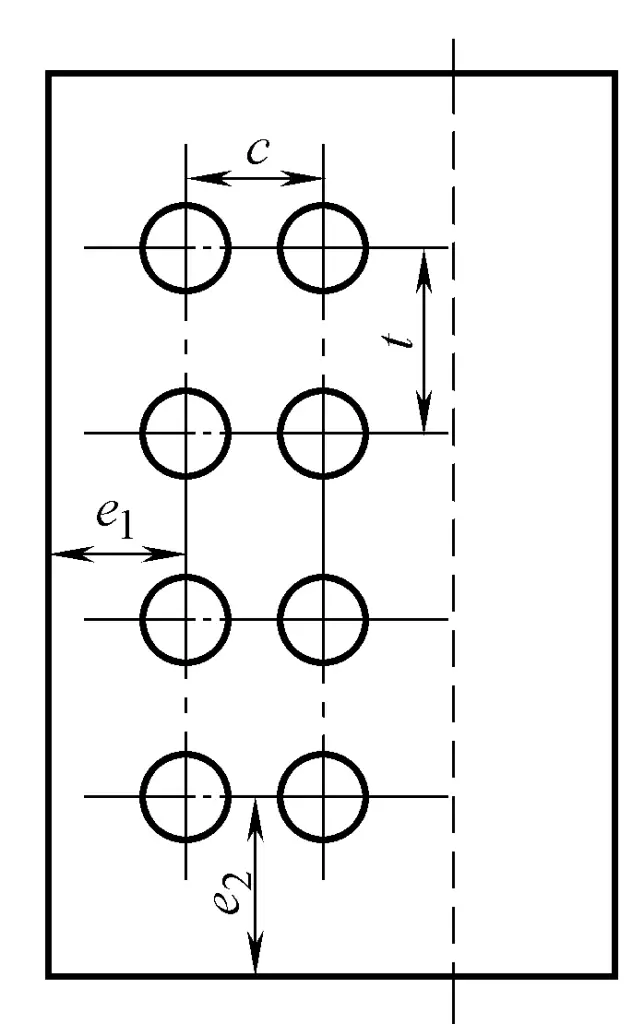

1. Cıvata bağlantısı

Cıvata bağlantısı cıvata, somun ve pullardan oluşur, çoğunlukla parçaların ince olduğu ve delikler oluşturabileceği bağlantılar için kullanılır.

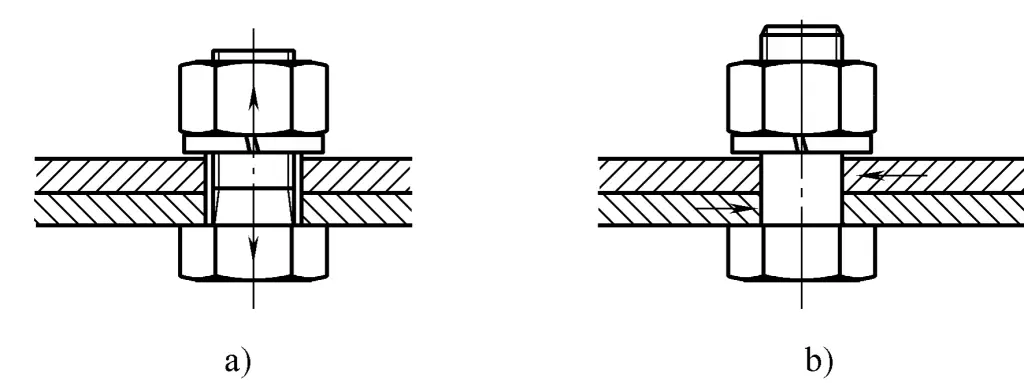

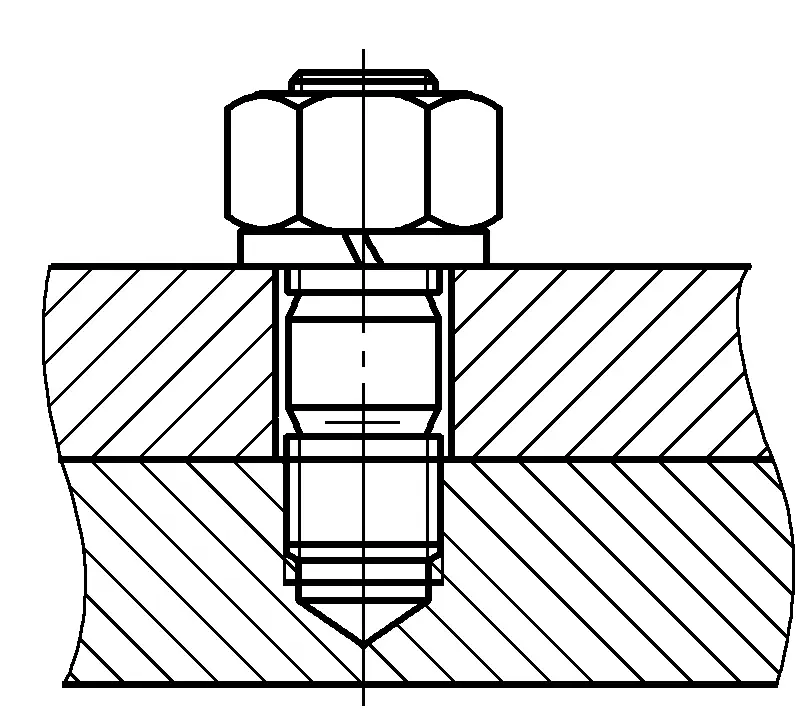

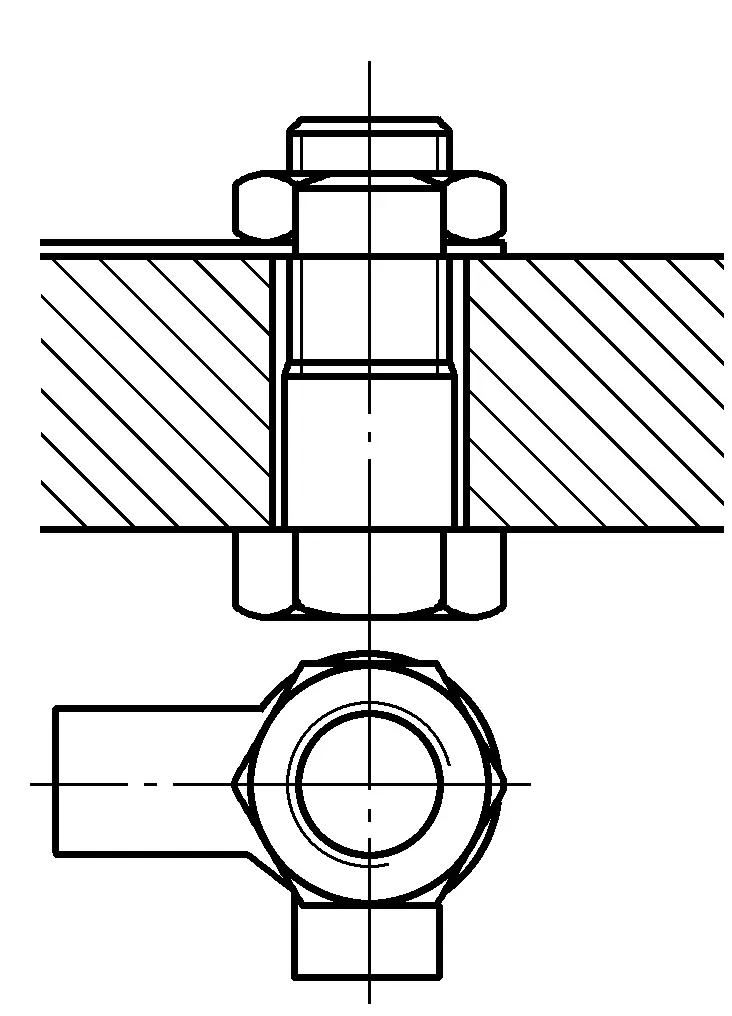

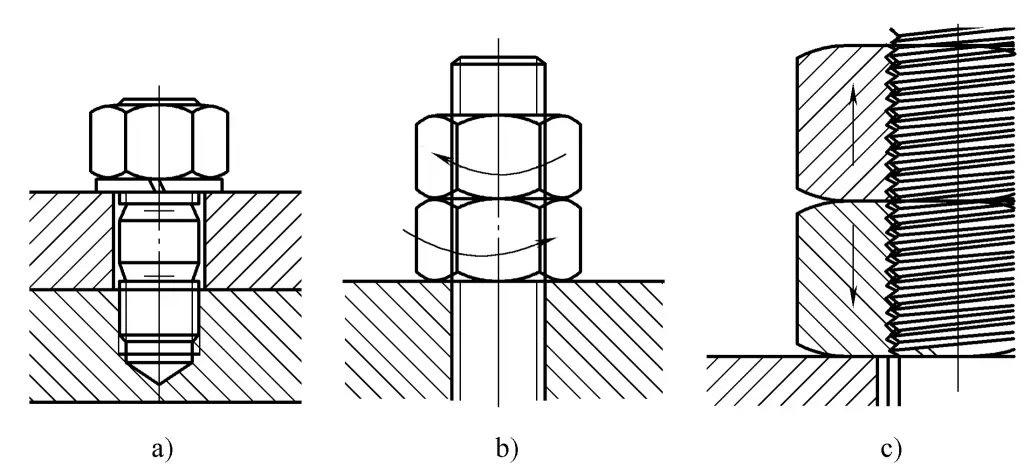

İki tür cıvata bağlantısı vardır: biri, gergi cıvatasının çubuğu ile delik duvarı arasında belirli bir boşluğa izin veren eksenel çekme yüküne dayanan bağlantıdır; diğeri ise, katı delik çapı gerektiren, raybalanması gereken ve cıvatanın dişli olmayan çubuk kısmı için temel delik sistemi ile bir geçiş uyumu veya girişim uyumu kullanan radyal kuvvete dayanan kesme cıvatası bağlantısıdır. Bu nedenle, bağlı parçaların göreceli konumunu doğru bir şekilde sabitleyebilir ve radyal kuvvete dayanabilir. makaslama ve Şekil 7-20'de gösterildiği gibi yanal yüklerin neden olduğu sıkışma.

a) Gergi cıvatası bağlantısı

b) Kayar cıvata bağlantısı

(1) Cıvata bağlantısının montaj yöntemi

Bir cıvata bağlantısı yapılırken, cıvata, somun ve pulların özellikleri ve miktarı, bağlanan parçaların kalınlığına ve delik çapına göre belirlenmelidir. Genel olarak, vidanın uzunluğu, bağlı parçaların, somunun ve rondelanın birleşik kalınlığına ve artı 1~2t'lik bir ödeneğe eşittir (t, adım boyutudur).

Bağlantı sırasında cıvata, bağlı parçanın üzerindeki delikten geçer ve bir pul eklendikten sonra somun sıkılır. Sıkma sırasında cıvatanın somunla birlikte dönmesini önlemek için, cıvata ve somunu ayrı ayrı tutmak için anahtarlar kullanın ve gerekli sıkılık elde edilene kadar zıt yönlerde çevirin.

Sıkma sırasında, sıkma torku kontrol edilmelidir; çok fazla tork, cıvatanın uzamasına, kırılmasına ve bağlı parçaların deformasyonuna neden olabilir; çok az tork, çalışma sırasında bağlantının gereksinimlerini ve güvenilirliğini sağlayamaz.

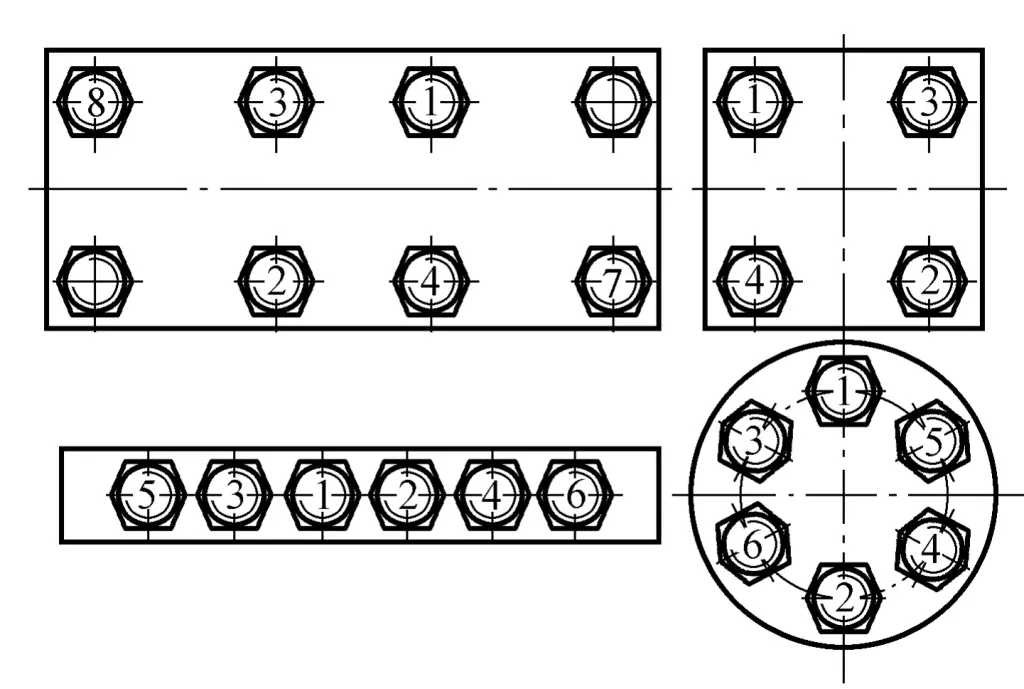

(2) Gruplanmış cıvataların montaj sırası

Gruplandırılmış cıvataları sıkarken, sıkılıkta tutarsızlıkları, cıvatalarda eşit olmayan gerilimi, bağlantı elemanlarının deformasyonunu ve hatta yüksek gerilim altında tek tek cıvataların kırılmasını önlemek için belirli bir sırayla yapılmalı ve aşamalı olarak (genellikle üç aşamada) sıkılmalıdır. Şekil 7-21 çeşitli montaj konumlarındaki cıvataların sıkma sırasını göstermektedir.

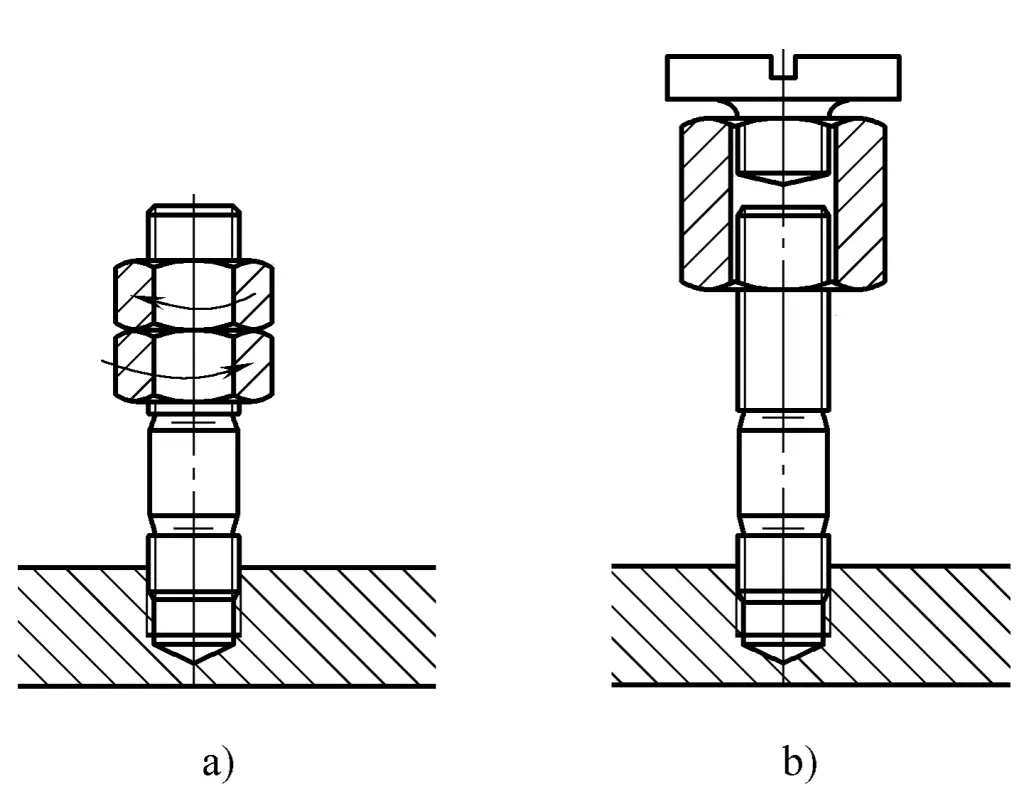

2. Saplama bağlantısı

Çift uçlu saplamalar çoğunlukla parçaların cıvata bağlantıları için çok kalın olduğu durumlarda kullanılır. Bağlantı sırasında, çift uçlu saplamanın bir ucu kör delik dişlerine vidalanır ve diğer ucu bağlantı parçasının açık deliğinden geçer, ardından bir rondela takılır ve somun sıkılır. Sökmek için, Şekil 7-22'de gösterildiği gibi bağlı parçaları ayırmak için somunu sökün.

(1) Çift uçlu saplamaların montaj yöntemi Çift uçlu saplamaların sabit bir ucu olmadığından, vidalı uçla doğrudan sıkılamazlar. Genellikle, Şekil 7-23'te gösterildiği gibi, birbirine bakan çift somun veya saplamaya bakan bir vida ile sıkma yöntemi kullanılır.

a) Birbirine bakan çift somun

b) Saplamaya bakan vida

(2) Montaj Önlemleri

1) Saplamaların ve dişli deliklerin temas yüzeyleri temiz ve kuru olmalıdır. Cıvatayı dişin sonuna kadar elle sıkın. Vidalanamıyorsa, dişlere zarar vermemek için bir anahtarla zorla sıkmayın.

2) Çift uçlu saplama ile dişli delik arasındaki uyum, somun çıkarıldığında veya takıldığında saplamanın gevşememesini sağlayacak kadar sıkı olmalıdır. Saplamanın diş açma ucu, takıldıktan sonra dişlerin orta çapında belirli bir miktar girişim sağlamak için işleme sırasında bir geçiş oturması kullanmalıdır.

3) Saplamanın merkez hattı, bağlı bileşenin yüzeyine dik olmalıdır.

3. Dişli bağlantıların gevşemesini önlemek için önlemler

Dişli bağlantılar belirli bir kendiliğinden kilitleme performansına sahiptir ve statik yükler ve çalışma sıcaklığındaki küçük değişiklikler altında kendiliğinden gevşemez. Ancak, darbe yükleri, değişken yükler veya çalışma sıcaklığında önemli değişiklikler olması durumunda gevşeme meydana gelebilir. Bağlantı güvenliğini ve güvenilirliğini sağlamak ve gevşemeden kaynaklanan kazaları önlemek için belirli gevşeme önleyici tedbirler alınmalıdır.

Yaygın gevşeme önleyici tedbirler arasında mekanik gevşeme önleme ve sürtünme direncini artırma yer alır.

(1) Mekanik gevşeme önleyici

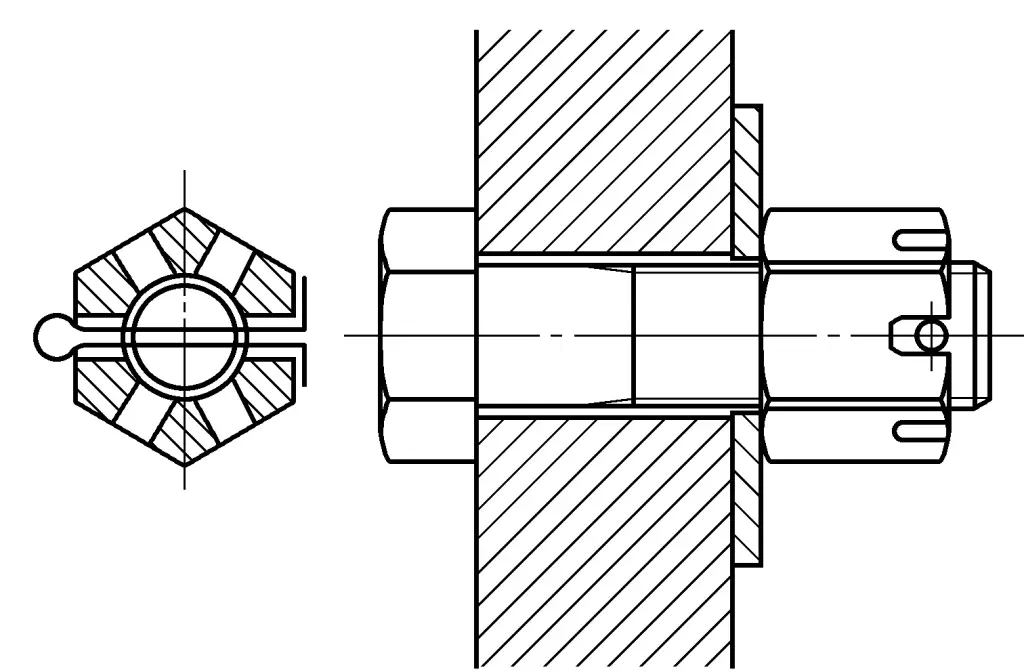

1) Kamalı pim gevşemeyi önleme. Şekil 7-24'te gösterildiği gibi, kamalı pimi somun üzerindeki yuvadan ve cıvata üzerindeki delikten geçirin, ardından cıvata ve somunun birbirine göre dönmesini önlemek için kuyruk ucunu bükün, böylece gevşeme önleme amacına ulaşılır. Kamalı pim gevşeme önleme, titreşimli yükler altındaki yüksek hızlı makinelerde yaygın olarak kullanılır.

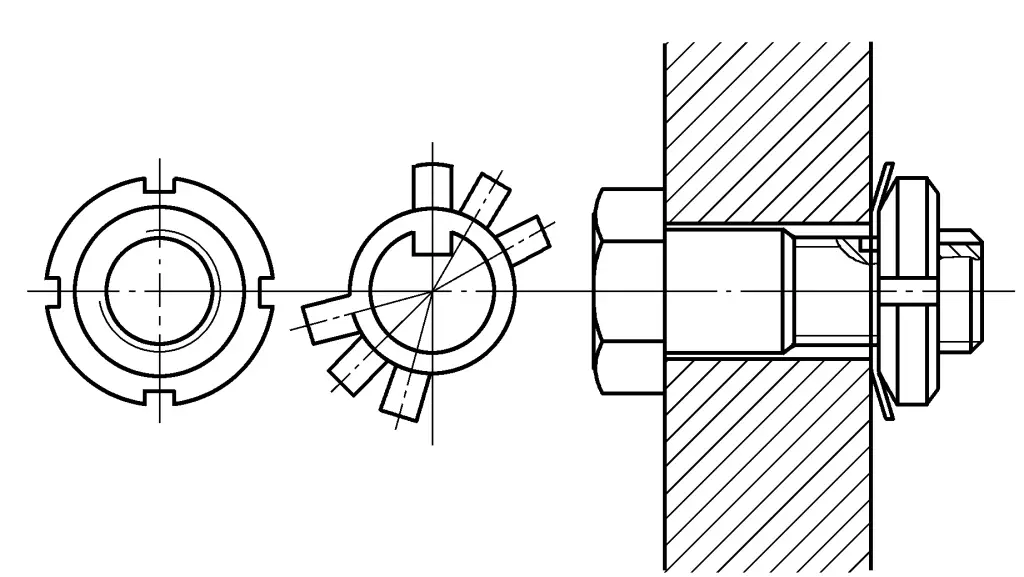

2) Yıkayıcının gevşemesini önleyin. Şekil 7-25'te gösterildiği gibi. Durdurma rondelasının iç kanatlarını dış dişli parçanın ucundaki eksenel oluğa yerleştirin, somunu sıkın, ardından rondelanın dış kanatlarını somunun oluğuna doğru bükün, böylece somunu kilitleyin. Mil tipi dişli bağlantılarda gevşemeyi önlemek için kullanılır.

3) Kilit rondelası gevşeme önleyici. Şekil 7-26'da gösterildiği gibi. Somunu sıktıktan sonra, kilit rondelasının tek veya çift kulaklarını bükerek parçanın ve somunun kenarlarına sıkıca yapışmasını sağlayın ve somunun gevşemesini önleyin. Yalnızca bükülmüş kulakları yerleştirmek için boşluk olan yerlerde kullanılabilir.

(2) Gevşemeyi önlemek için sürtünmeyi artırın

Şekil 7-27'de gösterildiği gibi, gevşemeyi önleme amacına ulaşmak için sıkılmış diş yüzeyleri arasındaki sürtünmeyi artırmak için, esas olarak yaylı rondelalar ve çift somun yöntemleri dahil olmak üzere ek eksenel kuvvet uygulayın. Ancak, gevşemeyi önleme performansı güvenilir değildir ve yalnızca az darbe ve titreşim olan durumlar için uygundur.

a) Gevşemeyi önlemek için yaylı rondela

b) Gevşemeyi önlemek için çift somun

c) Dişli birleşme yüzeylerinde artan sürtünme

Bağlantı becerileri eğitimi

I. Konik bağlantı düz kaynak iş parçası diyagramı

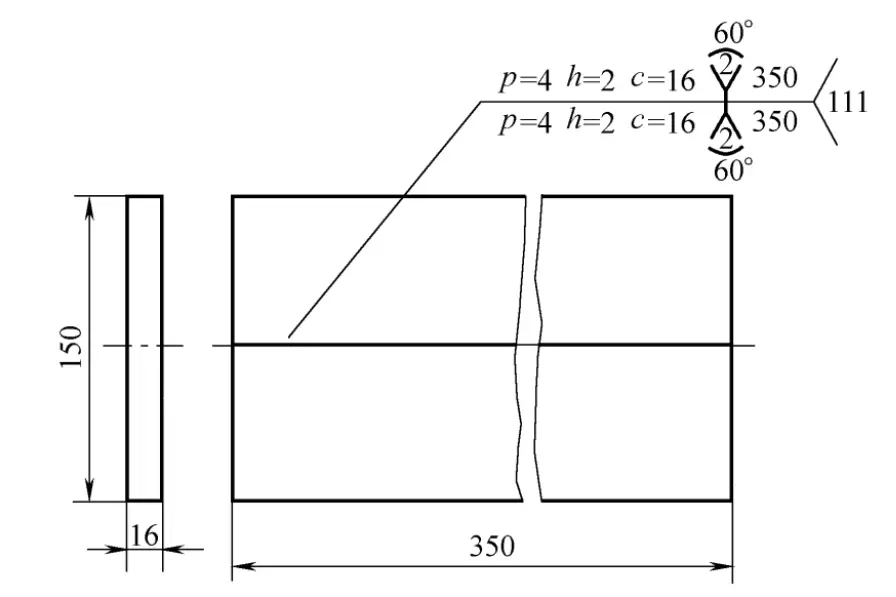

Eğimli birleştirme düz kaynak iş parçası diyagramı Şekil 7-28'de gösterilmiştir.

Teknik Gereksinimler

- İş parçasında çift taraflı, çift katmanlı kaynak kullanılmalı ve kaynak sırası içten dışa doğru simetrik bir model izlemelidir.

- Her bir dış kaynak en az bir mafsal içermeli ve mafsalın şekli kaynağınki ile tutarlı olmalıdır.

- Kaynakların tüm boyutları belirtilen gereklilikleri karşılamalı ve estetik açıdan hoş, düz olmalı ve alttan kesme, cüruf kalıntıları ve gözeneklilik gibi kusurlar içermemelidir.

- Kaynaktan sonra tüm cüruf ve sıçramaları iyice temizleyin. İş parçası önemli ölçüde deforme olmuşsa, düzeltilmelidir.

II. Eğimli iş parçalarının alın kaynağı için proses özelliklerinin seçimi

1. Eklem eğiminin şeklini seçin

Daha kalın plaka bağlantıları için eğim, arkın kaynağın köküne derinlemesine nüfuz etmesine izin vermeli, kök penetrasyonunu sağlamalı ve cürufun çıkarılmasını kolaylaştırmalı, yeterli mukavemet elde etmeli ve iyi bir kaynak oluşturmalıdır. Seçilen eğim tipi aşağıdaki koşulları karşılamalıdır: kaynak nüfuziyetini sağlamak; eğim şeklinin işlenmesi kolaydır; yüksek verimlilik, kaynak çubuklarından tasarruf; kaynak sonrası kaynaklı parçada daha az deformasyon. Bu nedenle, Şekil 7-28'de gösterilen iş parçası X şeklinde bir eğim ile daha avantajlıdır.

2. X-şekilli eğim için elektrot çapını seçin

Enine kesit radyaldir ve dış kaynaktaki dolgu metali miktarı iç kaynaktakinden çok daha fazladır. Elektrotları seçerken, dış elektrotun çapı iç kaynaktan daha büyük olmalıdır. Genel olarak, iç kaynak için 4,0 mm çapında bir elektrot seçilebilir veya her iki katman için de 4,0 mm çapında bir elektrot kullanılabilir.

3. Elektrot akımı seçimi

4,0 mm çapında bir elektrotla kaynak yaparken, kaynak akımı 160~210A arasında seçilebilir ve dış kaynak için kaynak akımı iç katman için olandan biraz daha yüksek olmalıdır. Dış kaynakta 5,0 mm çapında bir elektrot kullanıldığında