Metal kesme işlemi, takımın kesme hareketi yoluyla iş parçasından fazla metal tabakayı keserek talaş ve işlenmiş bir yüzey oluşturduğu süreci ifade eder. Bu işlem sırasında talaş oluşumu, kesme kuvveti üretimi, kesme ısısı ve kesme sıcaklığı ve takım aşınması gibi bir dizi olay meydana gelir.

I. Deformasyon Katsayısı, Çentikler ve Yerleşik Kenar

1. Deformasyon Katsayısı ve Yonga Türleri

(1) Deformasyon Katsayısı

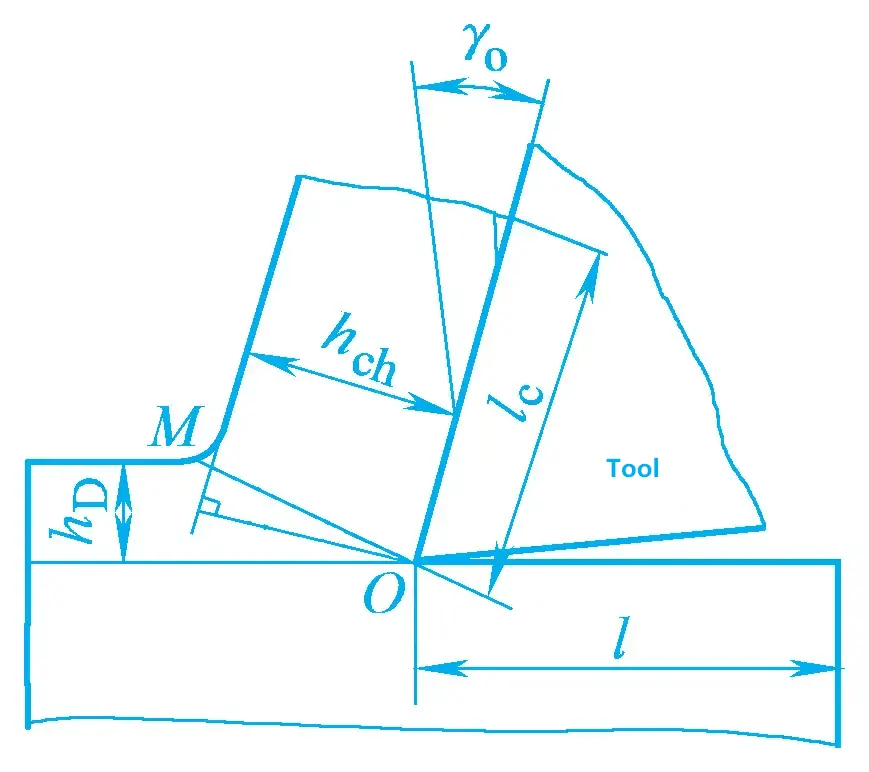

Kesme katmanındaki metal, kesme işleminden sonra, kesme katmanındaki metale kıyasla uzunluğu kısalmış ve kalınlığı artmış talaşlar oluşturur, bu da Şekil 1'de gösterildiği gibi kesme katmanındaki metalin deforme olduğunu gösterir.

Deformasyon derecesi yaklaşık olarak deformasyon katsayısı ξ ile ölçülebilir. Deformasyon katsayısı, talaş kalınlığının kesme katmanındaki metal kalınlığına oranına ve ayrıca kesme katmanındaki metal uzunluğunun talaş uzunluğuna oranına eşittir.

ξ=l/lc=hch/hD>1

Deformasyon katsayısı değeri ne kadar büyük olursa, kesme deformasyonunun o kadar şiddetli olduğu görülebilir.

(2) Cips Türleri

Farklı cips şekillerine göre, genellikle aşağıdaki dört türe ayrılırlar:

1) Şerit Cipsler

Şekli şerit gibidir, pürüzsüz bir alt yüzeyi vardır ve arka tarafında belirgin bir çatlak yoktur, hafif tırtıklı bir şekil gösterir. Bu tip talaşlar genellikle alaşımsız çelik, alaşımlı çelik, bakır, alüminyum ve diğer malzemeler gibi plastik metaller işlenirken oluşur.

2) Segmentli Çipler

Talaşın alt yüzeyi nispeten pürüzsüzdür ve arka yüzeyi yerel olarak nodüller halinde çatlamıştır. Bu tip talaş, pirinç keserken veya düşük hızlarda çelik keserken kolayca elde edilir.

3) Granül çipler

Talaş, kalınlık yönü boyunca düzgün granüller halinde kırılır. Bu tür bir talaş, kurşun keserken veya çok düşük hızlarda çelik keserken elde edilebilir.

4) Parçalanmış çipler

Dökme demir ve bronz gibi kırılgan metalleri keserken, kesme katmanı neredeyse hiç plastik deformasyona uğramaz ve kırılgan bir şekilde kırılır, bu da düzensiz ince taneli talaşlara neden olur. Tablo 1, talaş morfolojisini etkileyen faktörleri ve bunların kesme kuvveti üzerindeki etkilerini göstermektedir.

Tablo 1 Talaş morfolojisini etkileyen faktörler ve kesme kuvveti üzerindeki etkileri

| Çip morfolojisinin sınıflandırılması | Granül çipler | Nodüler yongalar | Şerit çipler | |

| Çip morfolojisinin şematik diyagramı |  |  |  | |

| Çip morfolojisini etkileyen faktörler ve bunların karşılıklı dönüşümü | 1. Takım eğim açısı 2. İlerleme hızı (kesme kalınlığı) 3. Kesme hızı | Küçük ↔ Büyük Büyük (kalın) ↔ Küçük (ince) Düşük ↔ Yüksek | ||

| Talaş morfolojisinin kesme işlemi üzerindeki etkisi | 1. Kesme kuvvetinin dalgalanması 2. Kesme işleminin kararlılığı 3. Yüzey pürüzlülüğü işlenmiş yüzeyin değeri 4. Talaş kırma etkisi | Büyük ↔ Küçük Zayıf ↔ İyi Büyük ↔ Küçük İyi ↔ Zayıf | ||

2. Yerleşik kenar

(1) Yerleşik kenar kavramı

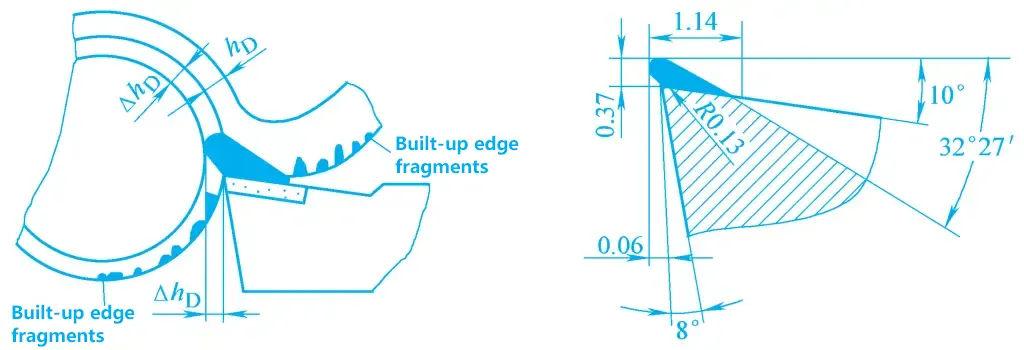

Belirli bir aralık içinde kesme hızlarıÇelik, demir dışı metaller ve diğer plastik malzemeler işlenirken, kesme kenarının yakınındaki talaş yüzeyinde yüksek sertlikte bir metal parçası belirir. Kesici kenarı çevreler ve talaş yüzeyinin bir kısmını kaplayarak iş parçası üzerinde kesme işlemleri gerçekleştirmek için kesici kenarın yerine geçer. İş parçası malzemesinin yaklaşık 2 ila 3 katı sertliğe sahip bu metal parçasına Şekil 2'de gösterildiği gibi yığma kenar adı verilir.

(2) Yerleşik Kenarın Oluşumu ve Büyümesi

Genellikle talaşların talaş yüzeyine yapışmasından kaynaklandığına inanılan yığma kenar oluşumu için birçok açıklama vardır. Belirli işleme koşulları altında, talaşlar ve talaş yüzeyi arasındaki sıcaklık ve basınç arttıkça, sürtünme de artar ve talaş yüzeyine yakın talaşlardaki deformasyon tabakasının akış hızının yavaşlamasına neden olarak bir "durgunluk" fenomenine yol açar. Metal tabaka tırmık yüzeyine ne kadar yakınsa, akış hızı o kadar düşük olur.

Sıcaklık ve basınç belirli bir dereceye kadar arttığında, durgunluk katmanındaki alt metal tırmık yüzeyine yapışır. Talaşların alt metalindeki kayma gerilimi metalin kayma akma dayanımı sınırını aştığında, alt metalin akış hızı sıfır olur ve tırmık yüzeyine yapışarak kesilir.

Bu yapışkan tabaka şiddetli plastik deformasyona uğrayarak sertliğini arttırır. Kesmeye devam ederken, sert yapışkan tabaka yumuşak metal tabakayı keser, tabaka tabaka birikir ve kademeli olarak yüksekliği artarak bir yığma kenar oluşturur. Bu nedenle, yapışma ve iş sertleşmesi, yığma kenarın büyümesi için gerekli koşullardır.

(3) Yerleşik Kenarın Ayrılması ve Kaybolması

Büyüyen yığma kenar, dış kuvvetler veya titreşimler nedeniyle yerel kırılma veya ayrılmaya maruz kalabilir. Sıcaklık ve basınç uygun olduğunda, yığma kenar yeniden oluşmaya ve büyümeye başlar. Yığma kenarın oluşumu, büyümesi ve ayrılması periyodik dinamik bir süreçtir.

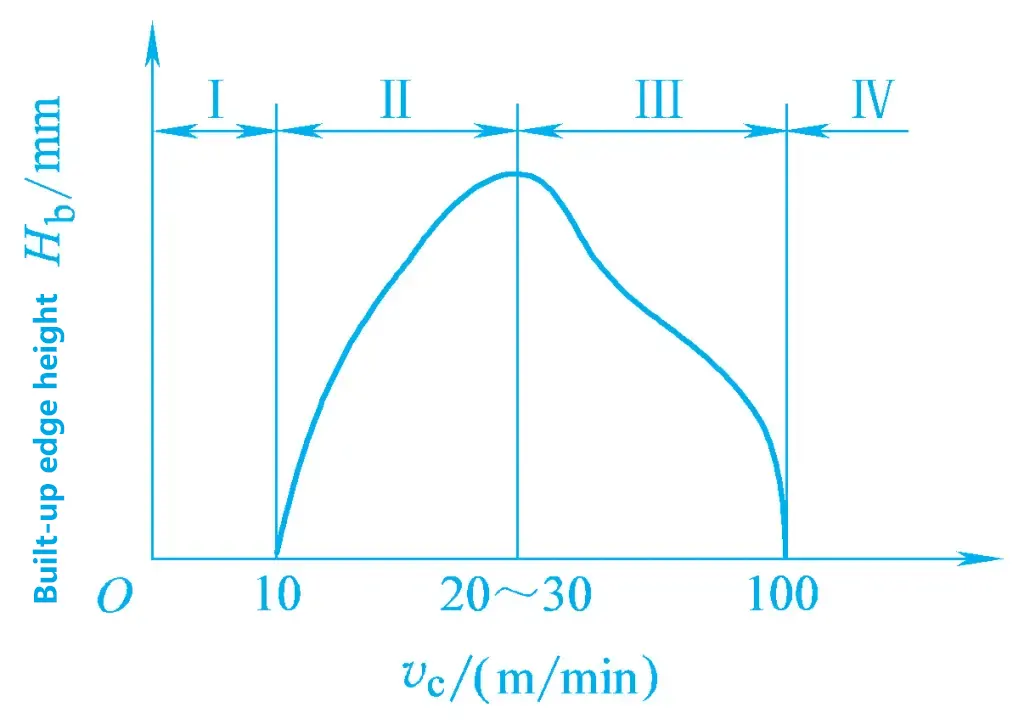

Deneyler, yığma kenar oluşumu için belirleyici faktörün kesme sıcaklığı olduğunu göstermektedir. Çok düşük ve çok yüksek kesme sıcaklıklarında, yığma kenar kolayca oluşmaz. Orta sıcaklık aralığında, örneğin 300-380°C kesme sıcaklığında orta karbonlu çelik kesilirken, şiddetli yapışma meydana gelir ve yığma kenar önemli bir yüksekliğe ulaşır. Ek olarak, takım ve talaşlar arasındaki basınç, talaş yüzeyinin pürüzlülüğü ve yapışma gücü gibi faktörler de yığma kenarın boyutunu etkiler.

(4) Yerleşik Kenarın Avantaj ve Dezavantajları

Kesme işleminde yığma kenarın avantajı, talaş yüzeyinin ve kesme kenarının bir kısmını kaplaması, işteki kesme kenarının yerini alması, böylece kesme kenarını koruması ve takımın gerçek çalışma talaş açısını artırmasıdır.

Dezavantajı, yığma kenarın takımın yanal boyutlarını artırarak aşırı kesmeye neden olmasıdır. Yığma kenar ayrıldığında, talaş yüzeyinden metal parçacıkları taşıyarak talaş yüzeyinin aşınmasını hızlandırabilir. Yığma kenarın oluşum süreci kesme kuvvetinde dalgalanmalara neden olarak iş parçasının işleme hassasiyetini ve yüzey pürüzlülüğünü etkiler. Bu nedenle, yığma kenar kaba işleme için faydalıdır ancak finiş işleme için zararlıdır.

(5) Yapılaşmış Kenarları Azaltmak veya Önlemek için Alınacak Tedbirler

- Yığma kenar oluşturan hızlarda kesim yapmaktan kaçının (bkz. Şekil 3), yani düşük hızlı veya yüksek hızlı kesim kullanın. Ancak, düşük hızda işlemenin verimliliği düşüktür, bu nedenle genellikle yüksek hızda kesme kullanılır.

- Alet ile talaşlar arasındaki temas basıncını azaltmak için geniş eğim açısına sahip aletler kullanın.

- İş parçası malzemesinin plastisitesini azaltın, iş parçasının sertliğini artırın ve iş sertleşmesi eğilimini azaltın.

- Diğer önlemler arasında ilerleme hızının azaltılması, tırmık yüzeyinin yüzey pürüzlülüğünün azaltılması ve kesme sıvıları Uygun bir şekilde.

II. Kesme Kuvveti

Kesme sırasında takım ve iş parçası arasındaki etkileşim kuvvetine kesme kuvveti denir ve kesme kuvveti tarafından yapılan iş kesme işidir.

1. Kesme Kuvveti Kaynağı

Kesme kuvvetinin kaynağı iki yönden gelir: kesme katmanındaki metalin deformasyonu ile oluşan deformasyon direnci ve talaş, iş parçası ve takım arasındaki sürtünme ile oluşan sürtünme direnci.

2. Kesme Kuvvetinin Ayrıştırılması

Kesme kuvvetinin büyüklüğü ve yönü doğrudan kolayca ölçülemez. Tasarım ve süreç analizi ihtiyaçlarını karşılamak için kesme kuvveti genellikle ayrıştırılır ve bileşenlerini belirli yönlerde incelemek anlamlıdır.

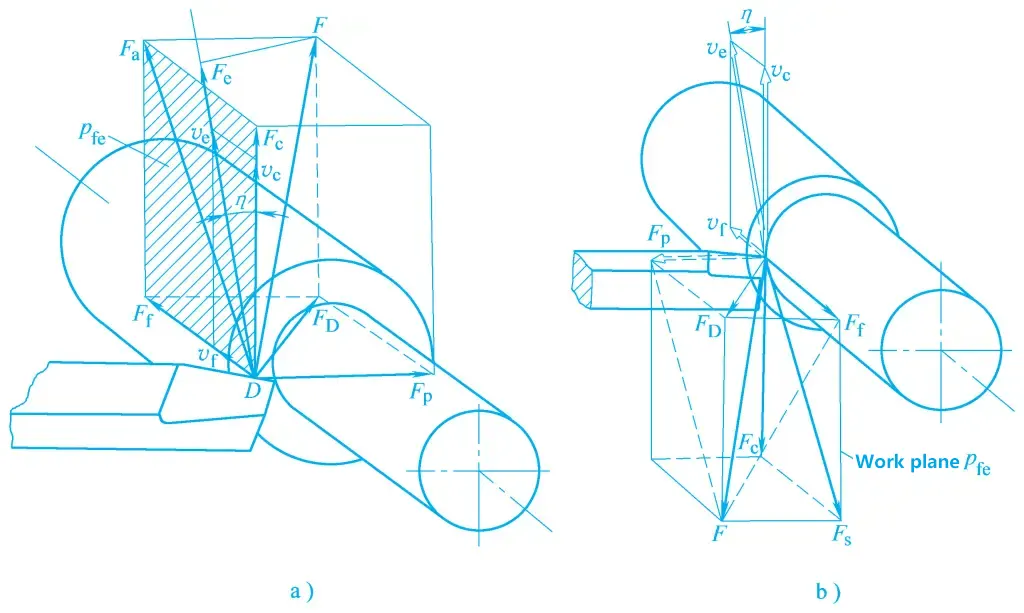

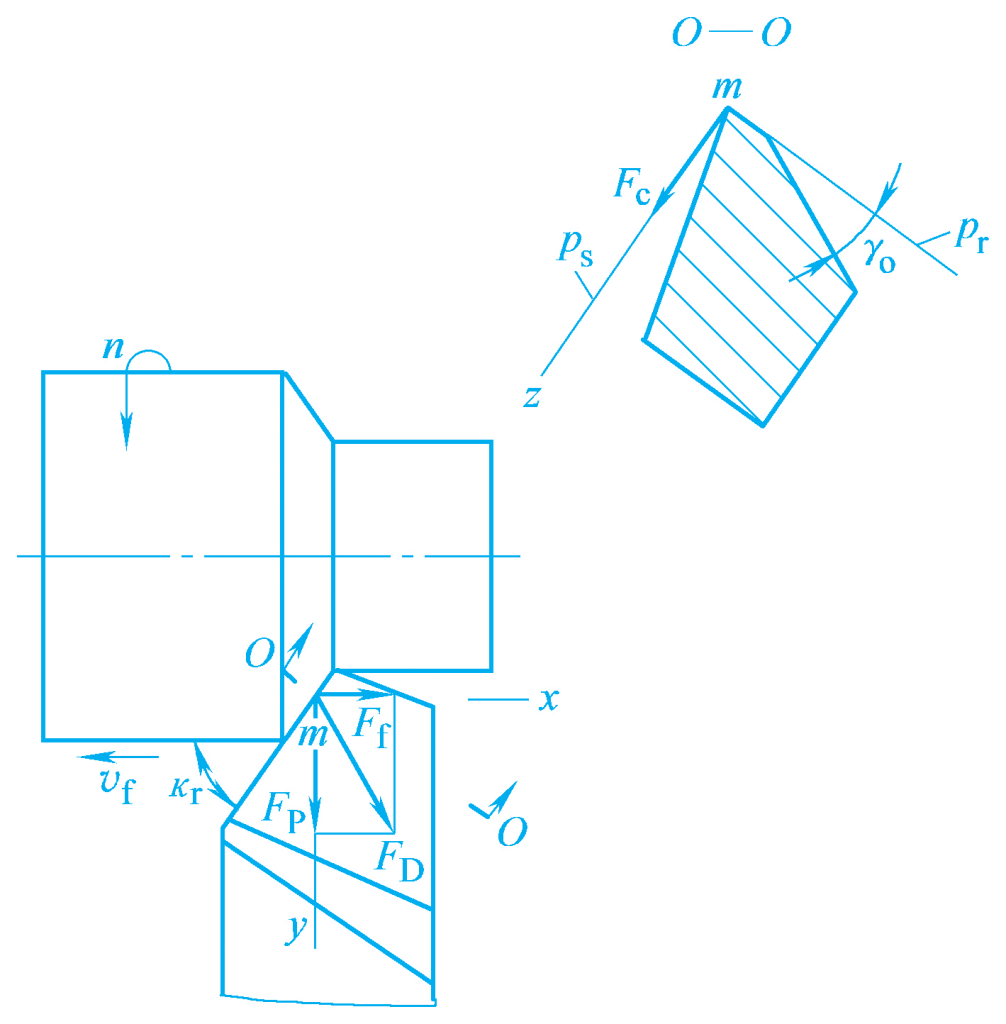

Şekil 4 ve 5'te gösterildiği gibi, kesme kuvveti F, birbirine dik üç bileşene ayrıştırılabilir F c , F p ve F f .

a) Takım tarafından iş parçası üzerine uygulanan kuvvetlerin ayrıştırılması

b) İş parçası tarafından takım üzerine uygulanan kuvvetlerin ayrıştırılması

(1) Ana Kesme Kuvveti Fc

Kesme kuvvetinin ana hareket yönündeki bileşeni.

(2) Geri kuvvet Fp

Kesme kuvvetinin varsayılan çalışma düzlemine dik yöndeki bileşeni. Varsayılan çalışma düzlemi, kesme kenarı üzerinde seçilen, taban düzlemine dik ve varsayılan besleme hareketi yönüne paralel bir nokta ile tanımlanır.

(3) Besleme kuvveti Ff

Kesme kuvvetinin besleme hareketi yönündeki bileşeni.

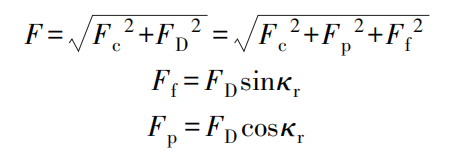

F kesme kuvveti şu şekilde ayrıştırılabilir: Fc ve FD ve FD F'ye ayrıştırılabilirp ve Ff . İlişkileri:

Tornalama sırasında her bir bileşen kuvvetinin gerçek önemi aşağıdaki gibidir: Ana kesme kuvveti, toplam kesme gücünün yaklaşık 95%'sini tüketen en büyük bileşendir. Ana hareket yönünde etki eder ve takım tezgahının ana hareket mekanizmasının gücünü, takım tutucunun ve kesici ucun gücünü hesaplamak, takım tezgahı fikstürlerini tasarlamak ve kesme parametrelerini seçmek için birincil temeldir.

Geri kuvvet, dış tornalama sırasında güç tüketmez. İş parçasının ve makine takımının rijitliğinin en zayıf olduğu yönde hareket eder, iş parçasının yatay düzlemde kolayca deformasyonuna neden olur, işleme hassasiyetini etkiler ve kolayca titreşime neden olur. Makine takımının rijitliğini doğrulamak için ana temeldir.

Besleme kuvveti, takım tezgahının besleme hareket mekanizmasına etki eder ve toplam gücün yaklaşık 5%'sini tüketir. Makine takımının besleme mekanizmasının gücünü doğrulamak için ana temeldir.

3. Kesme kuvvetinin hesaplanması

Gerçek üretimde, kesme kuvvetini hesaplamak için genellikle üstel bir formül kullanılır. Spesifik hesaplama formülleri ilgili referans materyallerde bulunabilir.

4. Kesme kuvvetini etkileyen faktörler

İş parçası malzemesinin mukavemeti ve sertliği ne kadar yüksekse, kesme kuvveti de o kadar büyük olur. Kesme derinliği iki katına çıkarıldığında, kesme kuvveti yaklaşık bir kat artar; ilerleme hızı iki katına çıkarıldığında, kesme kuvveti 70% ila 80% artar. Talaş açısının artırılması kesme kuvvetini azaltır; ana kesme kenarı açısı Kr her üç bileşen kuvveti de etkiler Fc , Fp ve Ff üzerinde daha büyük bir etkiye sahiptir, ancak Fp ve Ff .

Önceki formüle göre, ana kesme kenarı açısının artırılması geri kuvveti azaltır ve ilerleme kuvvetini artırır. K'nin etkisir F üzerindec iki duruma ayrılabilir: Kr 30° ila 60° aralığında değişir, çünkü Kr artar, Fc azalır; Kr 75° ila 90° aralığında değişir, çünkü Kr artar, Fc artar.

5. Kesim gücü

Kesme gücü, kesme sırasında kesme bölgesinde tüketilen gücü ifade eder. Ana kesme kuvveti F tarafından tüketilen gücün toplamıdır.c ve besleme kuvveti Ff . Besleme kuvveti tarafından tüketilen güç Ff çok küçük olduğu için genellikle ihmal edilir. Bu nedenle, Fc ve vc biliniyorsa, kesme gücü Pc o

Pc = (Fc vc × 10-3 ) / 60

Nerede

- Pc - Kesme gücü, birim: kW;

- Fc - Ana kesme kuvveti, birim: N;

- vc – Kesme hızı, birim: m/dak.

Takım tezgahı motorunun gerekli gücü PE olmalı

PE = Pc / η

Yukarıdaki formülde, η takım tezgahının iletim verimliliğidir ve genellikle η=0,75 ila 0,85 olarak alınır. Bu formül, takım tezgahı motorunun doğrulanması ve seçilmesi için ana temeldir.

III. Kesme ısısı ve kesme sıcaklığı

Kesme sırasında meydana gelen bir diğer önemli fiziksel olgu da kesme ısısı ve kesme sıcaklığıdır. Kesme ısısı, kesme sıcaklığının yükselmesine neden olarak iş parçasının ve takım tezgahının termal deformasyonuna yol açar ve iş parçasının işleme hassasiyetini ve yüzey kalitesini etkiler. Kesme sıcaklığı, takım ömrünü etkileyen ana faktördür. Bu nedenle, kesme ısısı ve kesme sıcaklığının incelenmesi önemli pratik öneme sahiptir.

1. Kesme ısısı

Takımın etkisi altında kesme katmanındaki metalin elastik ve plastik deformasyonu ve talaş ile talaş yüzeyi arasındaki ve iş parçasının işlenmiş yüzeyi ile yan yüzey arasındaki sürtünme ile yapılan işin tümü kesme ısısına dönüşür. Kesme ısısı talaş, iş parçası, takım ve çevredeki ortam tarafından uzaklaştırılır.

Tornalama sırasında, kesme ısısının yaklaşık 50% ila 86%'si talaş tarafından taşınır, 10% ila 40%'si iş parçasına iletilir, 3% ila 9%'si alete iletilir ve 1%'si çevre ortama iletilir; delme sırasında, kesme ısısının yaklaşık 28%'si talaş tarafından taşınır, 15%'si matkap ucuna iletilir, 52%'si iş parçasına iletilir ve 5%'si çevre ortama iletilir.

Kesme hızının artırılması, talaş tarafından taşınan ısı oranını artırabilir, iş parçasına iletilen ısıyı azaltabilir ve hatta takıma daha az ısı iletilir. Bu nedenle, yüksek hızlı kesme sırasında kesme bölgesindeki kesme sıcaklığı çok yüksek olmasına rağmen, takım yine de normal şekilde çalışabilir.

2. Kesim sıcaklığı

Kesme sıcaklığı genellikle talaş ile takımın talaş yüzeyi arasındaki temas alanındaki ortalama sıcaklığı ifade eder. Kesme sıcaklığının seviyesi, o konumda üretilen ısı miktarına ve ısı yayılım oranına bağlıdır. Hesaplama ve ölçüm yoluyla, ortalama sıcaklığın talaşta en yüksek olduğu bilinmektedir. Talaş yüzeyindeki en yüksek sıcaklık kesme kenarında veya kesici kenarda değil, kesme kenarından küçük bir mesafededir.

3. Kesme sıcaklığını etkileyen faktörler

Kesme hızı, kesme sıcaklığı üzerinde en büyük etkiye sahiptir; kesme hızı arttıkça kesme sıcaklığı da buna bağlı olarak yükselir. İlerleme hızının daha küçük bir etkisi vardır ve kesme derinliğinin daha da küçük bir etkisi vardır. Talaş açısının artırılması kesme sıcaklığını azaltır, ancak talaş açısı çok büyük olmamalıdır; çok büyükse kesme sıcaklığı artacaktır. Ana sapma açısının artırılması kesme sıcaklığını yükseltir.

IV. Takım Aşınması ve Takım Ömrü

Kesme işlemi sırasında takım yüksek sıcaklık ve yüksek basınç altında çalışır. Bu nedenle takım sadece talaşları kesmekle kalmaz, aynı zamanda aşınır. Takım aşınması belirli bir seviyeye ulaştığında, iş parçasının yüzey pürüzlülüğü artar, talaşların şekli ve rengi değişir ve kesme işlemi sırasında titreşimlerin eşlik ettiği ağır bir ses çıkar. Bu noktada takımın yeniden bilenmesi veya yenisiyle değiştirilmesi gerekir.

1. Takım Aşınması

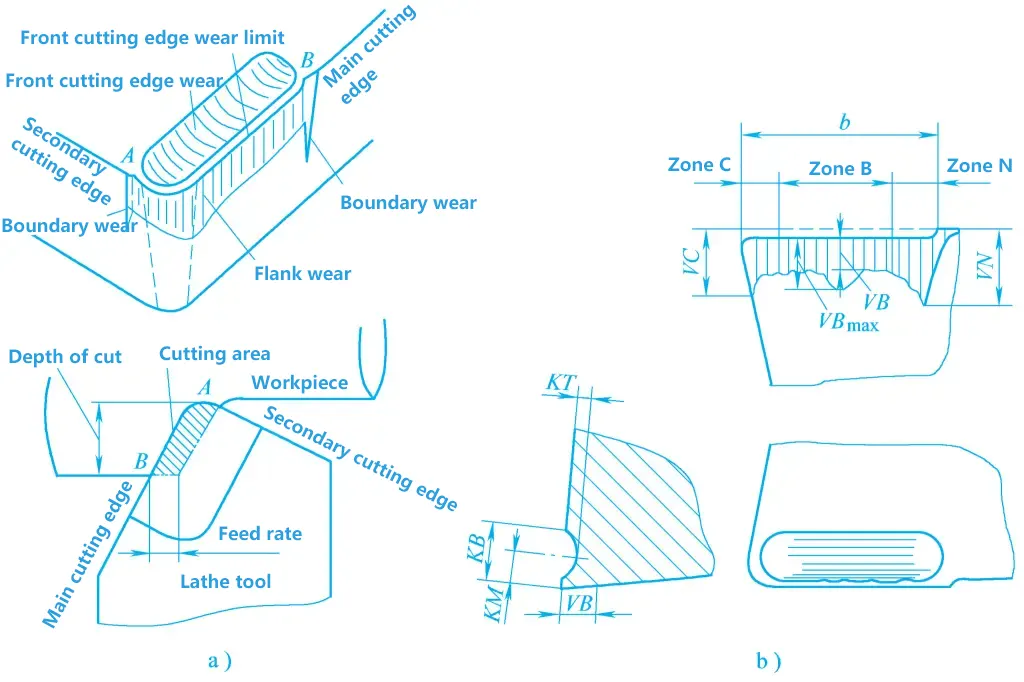

(1) Alet Aşınma Şekilleri

Takım aşınması, takım ile iş parçası veya talaşlar arasındaki temas yüzeyinde takım malzemesinin talaşlar veya iş parçası tarafından aşındırılması olgusunu ifade eder. Bu tür aşınmaya normal aşınma denir. Takım kenarı darbe, titreşim, termal etkiler vb. nedeniyle kırılır veya çatlarsa, buna anormal aşınma denir. Takımın normal aşınma biçimleri aşağıdakileri içerir:

1) Kanat Aşınması

Plastik malzemeleri keserken, kesme kalınlığı büyükse, takımın talaş yüzeyindeki kesme kenarının arkasında hilal şeklinde bir aşınma deseni belirir (bkz. Şekil 6a). Hilal bölgesi en yüksek kesme sıcaklığının olduğu yerdir. Aşınma yoğunlaştıkça, hilal alanı giderek derinleşir ve genişler ve kesici kenara yaklaştığında kenar aniden kopabilir. Tırmık yüzeyindeki aşınma miktarı, hilal alanının KB genişliği ve KT derinliği ile gösterilir.

a) Kanat ve Tırmık Yüz Aşınması

b) Aşınma Miktarının Temsili

2) Kanat Aşınması

Bu, esas olarak yan yüzeyde meydana gelen aşınmayı ifade eder. Yan yüzey aşınmasından sonra, sıfır derecelik boşluk açısına sahip küçük bir yüzey oluşur. Küçük kesme kalınlığına sahip plastik metalleri veya kırılgan metalleri keserken, talaş yüzeyinde daha az sürtünme ve daha düşük sıcaklık nedeniyle, aşınma esas olarak yan yüzeyde meydana gelir. Yan yüzey aşınma miktarı düzensizdir.

Şekil 6b'de gösterildiği gibi, takım ucunda (C alanı), ısı yayma koşulları ve mukavemet zayıftır, bu da VC ile gösterilen daha fazla aşınmaya neden olur. İş parçası yüzeyine yakın kesme kenarının yakınında (N alanı), işlenmemiş parçanın sert cildi veya iş sertleşmesi nedeniyle, aşınma da daha fazladır ve VN ile gösterilir. Sadece kesme kenarının ortasında (B alanı) aşınma nispeten eşittir, VB ile gösterilir ve maksimum aşınma miktarı VB ile gösterilirmaksimum .

3) Eşzamanlı Yanak ve Tırmık Yüz Aşınması

Orta kesme kalınlığına sahip plastik metalleri keserken, genellikle talaş yüzeyinde ve yan yüzeyde eşzamanlı aşınma meydana gelir.

Takım aşınması temel olarak yüksek sıcaklık ve yüksek basınç altında mekanik sürtünme ve termokimyasal etkiler nedeniyle meydana gelir. Genel olarak, kesme sıcaklığı ne kadar yüksekse, takım aşınması da o kadar hızlı olur.

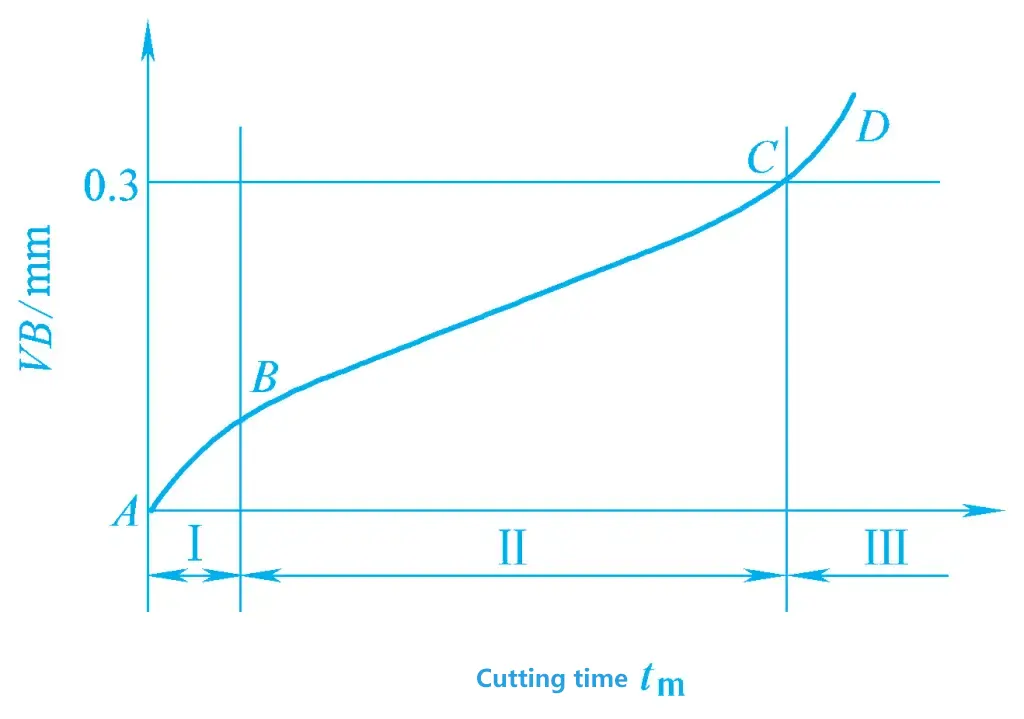

(2) Takım Aşınma Süreci

Normal aşınma koşulları altında, takım aşınma miktarı kesme süresiyle birlikte kademeli olarak artar. Örnek olarak yanak aşınması ele alındığında, tipik aşınma süreci Şekil 7'de gösterildiği gibi kabaca üç aşamaya ayrılır.

1) İlk Aşınma Aşaması

(Şekilde AB Aşaması) Takım kesmeye başladıktan sonraki kısa sürede aşınma nispeten hızlıdır. Bunun nedeni, taşlamadan sonra takım yüzeyinin yüzey pürüzlülüğünün yüksek olması ve yüzey katmanı yapısının aşınmaya dayanıklı olmamasıdır.

2) Normal Aşınma Aşaması

(Şekilde BC aşaması) Kesme süresi arttıkça, aşınma miktarı nispeten eşit bir hızda artar. Bunun nedeni, takımın düzensiz ve aşınmaya dirençli olmayan yüzey tabakasının aşınarak sabit bir bölge oluşturmasıdır. Bu nedenle, aşınma hızı öncekinden daha yavaştır, ancak aşınma miktarı kesme süresiyle birlikte kademeli olarak artar. Bu aşama aynı zamanda takımın etkin çalışma aşamasıdır.

3) Hızlı Aşınma Aşaması

(Şekilde CD aşaması) Takım aşınma miktarı belirli bir değere ulaştığında, aşınma hızla hızlanır ve ardından takım arızalanır. Bunun nedeni kesme süresinin uzaması, takım ile iş parçası arasındaki temas koşullarının bozulması, aşırı sürtünme, kesme sıcaklığında keskin bir artış ve azalan takım mukavemeti ve sertliğidir. Üretimde, takımı makul bir şekilde kullanmak ve işleme kalitesini sağlamak için, bu aşamaya gelmeden önce kesme kenarı yeniden bilenmeli veya takım değiştirilmelidir.

(3) Takım Köreltme Standardı (Aşınma Sınırı)

Takım köreltme standardı, takımın yeniden bilenmesi veya kesici kenarın (değiştirilebilir kesici uç) değiştirilmesi gereken belirtilen aşınma değerini ifade eder. Aksi takdirde, işleme kalitesini etkileyecek, yeniden bileme sırasında takımın ve taşlama taşının aşınmasını artıracak, takım kullanımını azaltacak ve taşlama süresini artıracaktır.

GB/T 16461-2016 ulusal standardı, yüksek hız çeliği takımlar, karbür takımlar ve seramik takımlar için köreltme standartlarını aşağıdaki gibi belirtir:

- B alanındaki yan aşınma bandı normal aşınma şeklinde olduğunda, yan aşınma bandının ortalama genişliği VB=0,3 mm'dir.

- Yan yüz B bölgesindeki aşınma bandı çizik, ufalanma vb. gibi normal aşınma şeklinde olmadığında, yan yüz VB üzerindeki aşınma bandının maksimum genişliği maksimum = 0,6 mm.

- Kraterin derinliği KT = 0.06 + 0.3f.

Buna ek olarak, son işlem sırasında takım donukluğu için kriter genellikle takım aşınma miktarının yüzey pürüzlülüğünü ve boyutsal doğruluğu etkileyip etkilemediğidir.

2. Alet Ömrü

(1) Alet ömrü kavramı

Takım ömrü T, yeni bilenmiş bir takımla kesme işleminin başlamasından takım aşınma sınırına ulaşana kadar geçen toplam kesme süresi olarak tanımlanır ve birimi dakika cinsinden T olarak gösterilir.

(2) Takım ömrünü etkileyen faktörler

1) Kesme hızının takım ömrü üzerindeki etkisi

Kesme hızının artırılması vc kesme sıcaklığını yükseltecek, takım aşınmasını hızlandıracak ve böylece takım ömrünü azaltacaktır T. Kesme parametrelerinin üç unsuru arasında, v c T üzerinde en büyük etkiye sahiptir.

2) İlerleme hızı ve kesme derinliğinin etkisi

Artan f ve ap her ikisi de takım ömrü T'yi azaltır, ancak f'nin artırılması kesme sıcaklığını daha belirgin bir şekilde yükseltir ve böylece T üzerinde daha büyük bir etkiye sahip olur; oysa αp kesme sıcaklığını daha az yükseltir, böylece T üzerinde daha küçük bir etkiye sahip olur.

3) Takım geometrisi parametreleri

Takım geometrisi parametrelerinin makul şekilde seçilmesi takım ömrünü uzatabilir. Üretimde, takım ömrü genellikle takım geometrisi parametrelerinin makul olup olmadığının bir ölçüsü olarak kullanılır.

Eğim açısının artırılması γo kesme sıcaklığını azaltır ve takım ömrünü uzatır, ancak eğim açısı çok büyükse, takım mukavemeti azalır ve ısı dağılımı kötüleşir, bu da takım ömrünü azaltabilir. Bu nedenle, talaş açısı için kesme deneyleri ile belirlenebilecek optimum bir değer vardır.

Ana kesme kenarı açısının azaltılması Kr , ikincil kesme kenarı açısı kr ve takım burun yarıçapı r'nin artırılmasıε takımın ısı transfer kapasitesini artırabilir ve kesme sıcaklığını düşürebilir, her ikisi de takım ömrünü uzatabilir.

4) İş parçası malzemesi

İş parçası malzemesinin mukavemeti, sertliği ve tokluğu ne kadar yüksek ve uzaması ne kadar düşük olursa, kesme sırasında kesme sıcaklığı o kadar yüksek ve takım ömrü o kadar kısa olur.

5) Alet malzemesi

Takım malzemesi, takım ömrünü etkileyen önemli bir faktördür. Makul takım malzemesi seçimi, kaplamalı takım malzemelerinin kullanımı ve yeni takım malzemelerinin kullanımı takım ömrünü uzatmanın etkili yollarıdır.