Yüzey işlemi, önceden belirlenmiş performans gereksinimlerini karşılamak amacıyla çekirdek malzeme ile kombinasyonu optimize etmek için fizik, kimya, metalurji ve ısıl işlemin kesiştiği en son teknolojileri kullanarak parçaların yüzeyinin durumunu ve özelliklerini değiştirme işlemidir.

Yüzey işlemi, ürünün korozyon direnci, aşınma direnci, dekorasyon veya diğer özel işlevler için gereksinimlerini karşılamak amacıyla alt tabaka malzemesinin yüzeyinde yapay olarak alt tabakadan farklı mekanik, fiziksel ve kimyasal özelliklere sahip bir katman oluşturur.

Yüzey işleminin amacına bağlı olarak, yüzey işleme teknolojileri yüzey güçlendirme işlemi, yüzey dekoratif işlemi, yüzey korozyon önleme işlemi ve yüzey onarım işlemi olarak ayrılabilir. Yaygın yüzey işleme yöntemleri arasında termal püskürtme, kumlama, yüzey haddeleme, iyon kaplama, lazerle yüzey güçlendirme, parlatma, genel elektrokaplama, özel elektrokaplama, çelik oksidasyonu, çelik fosfatlama, alüminyum anodik oksidasyon ve renklendirme işlemi, boyama ve plastik püskürtme vb. yer almaktadır.

I. Shot Peening

Kumlama ile güçlendirme olarak da bilinen shot peening, parça yorgunluğunu azaltmak ve ömrünü uzatmak için etkili yöntemlerden biridir. Shot peening güçlendirme, çelik bilye adı verilen sayısız küçük küresel ortamın sürekli olarak yüksek hızda püskürtüldüğü ve parçanın yüzeyine çakıldığı, böylece yüzeyde artık bir basınç gerilimi tabakası oluşturduğu bir işlemdir.

Çünkü her çelik bilye metal parçaya çarptığında, yüzeyi çekiçleyen mini bir tokmak gibi davranarak küçük girintiler veya çöküntüler oluşturur. Bu girintilerin oluşması için metal yüzey tabakasının gerilmesi gerekir.

Yüzeyin altında sıkıştırılan taneler yüzeyi orijinal şekline getirmeye çalışır ve böylece yüksek bir sıkıştırma kuvveti altında bir yarım küre oluşturur. Sayısız çöküntü üst üste binerek düzgün bir artık basınç gerilimi katmanı oluşturur. Sonuç olarak, parça yorulma mukavemetinde büyük ölçüde iyileşir ve sıkıştırıcı stres tabakasının koruması altında çalışma ömrü uzar.

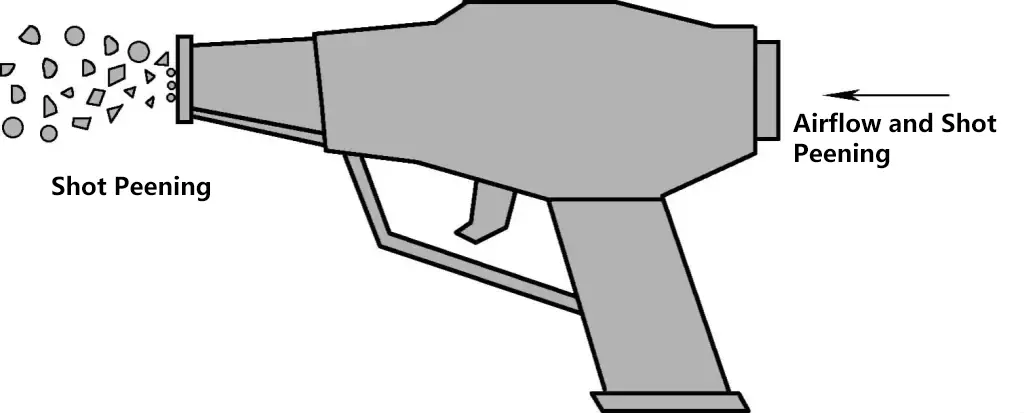

Shot peening için kullanılan ekipman Şekil 1'de gösterildiği gibi bir shot peening makinesidir.

Şekil 2 ve 3'te gösterildiği gibi, bilyeli çekiçleme yöntemleri genellikle manuel ve mekanik bilyeli çekiçlemeyi içerir.

Bilyeli çekiçleme için yaygın olarak kullanılan ortam, 0,5 ila 2 mm çapında kum taneleri veya metal bilyelerdir ve kum malzemesi genellikle Al₂O₃ veya SiO₂'dir. Yüzey işleminin etkisi bilyenin boyutu, bilyenin hızı ve süresi ile ilgilidir. Shot peening, parça mukavemetini, aşınma direncini, yorulma mukavemetini ve korozyon direncini iyileştirmenin yanı sıra yüzey matlaştırma, deoksidasyon ve artık gerilmenin ortadan kaldırılması dökümlerde, dövmelerde ve kaynaklarda.

Shot peening, basit ekipman, düşük maliyet, iş parçasının şekli ve konumu üzerinde herhangi bir kısıtlama olmaması, rahat çalışma, ancak kötü bir çalışma ortamı ile fabrikalarda yaygın olarak benimsenen bir yüzey güçlendirme işlemidir.

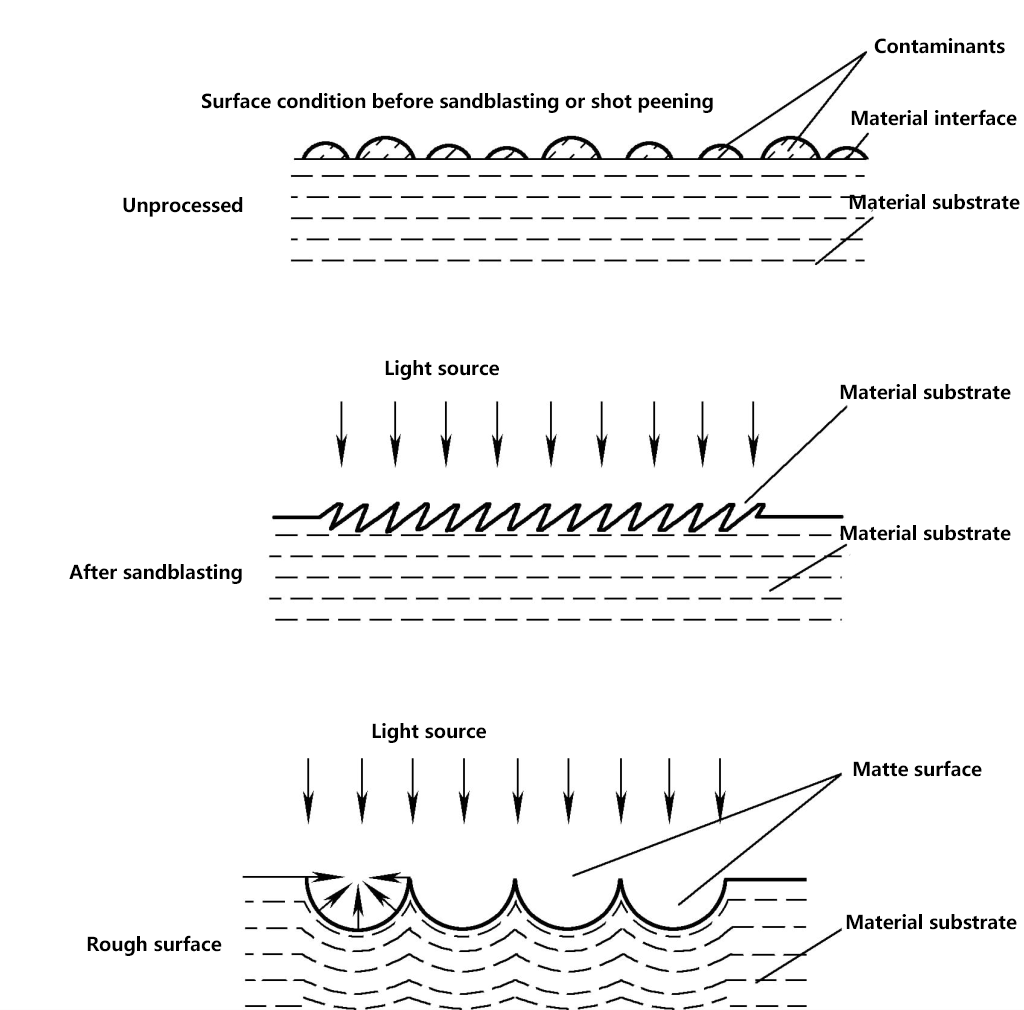

Hem bilyeli çekiçleme hem de kumlama, bir temizleme etkisi elde etmek için iş parçasının yüzeyine doğru yüksek hızda üfleme gücü olarak yüksek basınçlı hava veya basınçlı hava kullanır, ancak ortam seçimi farklıdır ve Şekil 4'te gösterildiği gibi etkiler de farklıdır.

II. Kumlama

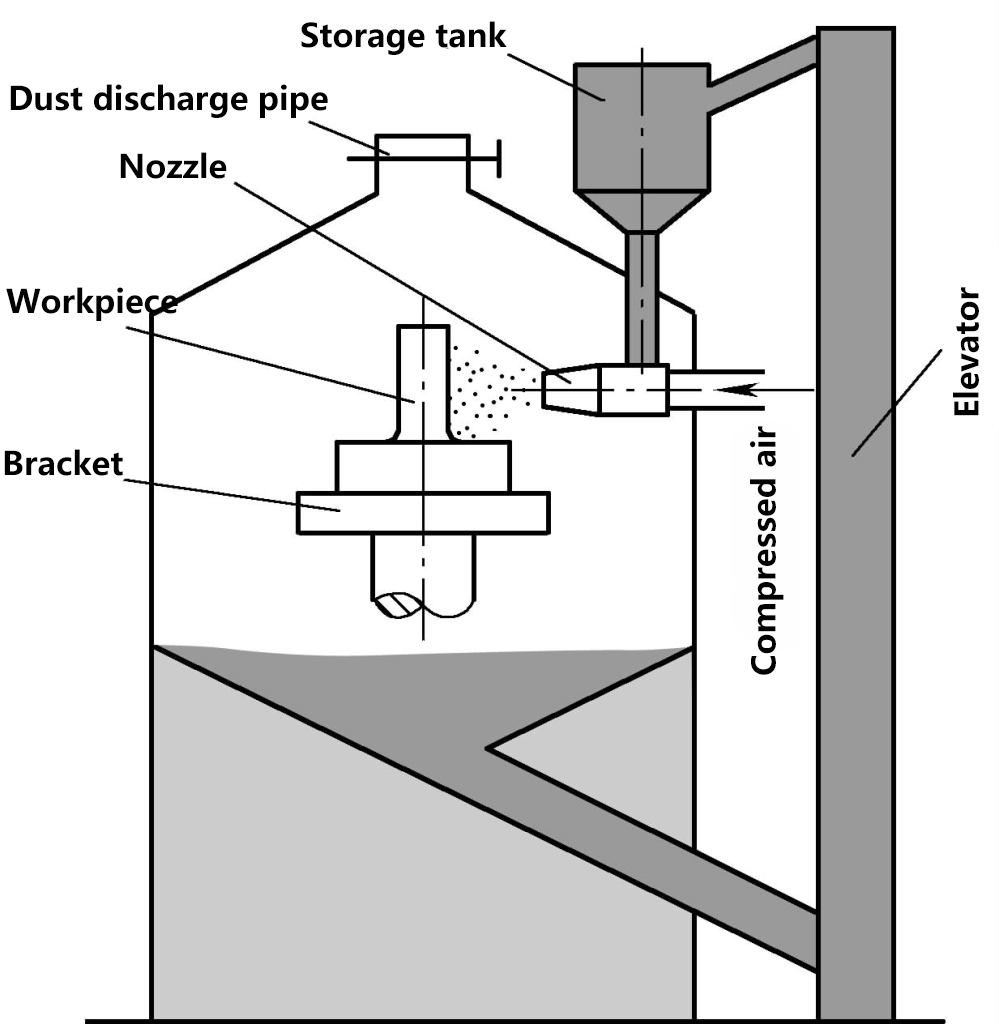

Kumlama, metal ürünlerin yüzeyine kum akışını güçlü bir şekilde püskürtmek için mekanik veya saflaştırılmış basınçlı hava kullanılması, üzerindeki kiri çıkarmak için kum akışının güçlü etkisinden yararlanılması, temizlik veya dekoratif amaçlara ulaşılması işlemidir.

Kumlamanın başlıca kullanım alanları şunlardır:

- Parçaların yüzeyindeki pas, kaynak cürufu, karbon birikintileri, eski boya katmanları ve gresin giderilmesi.

- Döküm, dövme veya ısıl işlem görmüş parçaların yüzeyinden kalıp kumu ve oksit kalıntılarının giderilmesi.

- Parçaların yüzeyindeki çapakların veya yönlü çiziklerin giderilmesi.

- Azaltılması yüzey pürüzlülüğü parçaların alt tabaka ile kaplama tabakası arasındaki yapışmayı iyileştirir.

- Parçaların mat dağınık bir yansıma durumuna sahip olması. Kumlama için kullanılan kum kuru, temiz, kirlilik içermemeli ve malzemenin özelliklerini etkilememelidir. Yaygın kumlama ekipmanı Şekil 5'te gösterilmektedir.

III. Elektrokaplama

Elektrokaplama, yüzey özelliklerini ve görünümünü değiştirmek, malzeme koruma veya dekorasyon amacına ulaşmak için malzemeleri veya parçaları iyi yapışma özelliğine sahip nispeten düzgün ve yoğun bir kaplama tabakası ile kaplayabilir. Elektrokaplama, ürünleri güzel ve dayanıklı hale getirmenin yanı sıra, metal ürünlerin korozyon direncini, aşınma direncini, ısı direncini, yansıtıcılığını, iletkenliğini, kayganlığını, yüzey sertliğini iyileştirmek ve aşınmış parçaların boyutlarını ve yüzey kusurlarını onarmak gibi özel işlevler de elde edebilir.

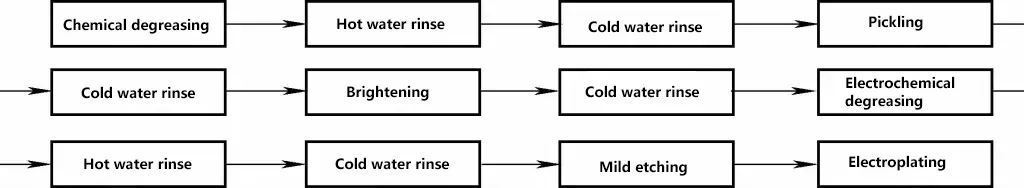

Örneğin, yarı iletken cihazlarda altın kaplama çok düşük temas direnci sağlayabilir; elektronik bileşenlerde kalay kaplama iyi lehimlenebilirlik sağlayabilir; piston segmanları ve şaftlarda krom kaplama yüksek aşınma direnci sağlayabilir; ayrıca yerel karbürleşmeyi önlemek için bakır kaplama ve yerel nitrürlemeyi önlemek için kalay kaplama yapılabilir. Genel elektrokaplama işlem akışı Şekil 6'da gösterilmektedir.

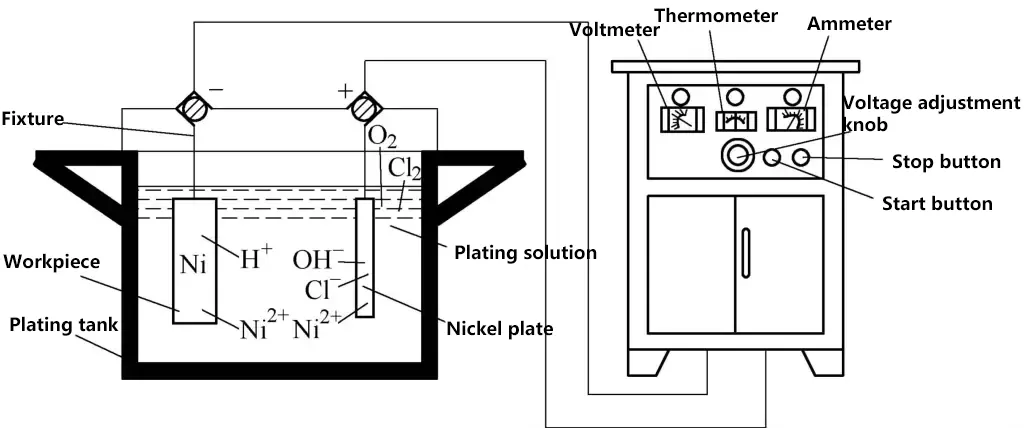

Şu anda yaygın olarak kullanılan elektrokaplama işlemleri arasında bakır kaplama, nikel kaplama, krom kaplama, çinko kaplama, gümüş kaplama, altın kaplama vb. bulunmaktadır. Örnek olarak nikel kaplamayı ele alırsak metal parçalar katot olarak bir metal tuzu (NiSO₄) çözeltisine daldırılır, anot olarak bir nikel plaka ile ve bir doğru akım güç kaynağına bağlandıktan sonra, iş parçası üzerinde bir metal nikel kaplama tabakası biriktirilir, çalışma prensibi Şekil 7'de gösterilmiştir.

1. Geleneksel Elektrokaplama

(1) Çinko Kaplama

Çelik parçalar üzerindeki çinko kaplama esas olarak korozyon koruması görevi görür, tüm elektrolizle kaplanmış parçaların 1/3 ila 1/2'sini oluşturur ve bu da onu tüm kaplama türleri arasında en büyük üretim hacmi haline getirir. Çinko kaplama düşük maliyet, iyi korozyon direnci ve estetik avantajlarına sahiptir ve hafif sanayi, elektromekanik, tarım makineleri ve savunma sanayilerinde yaygın olarak kullanılmaktadır.

(2) Kadmiyum Kaplama

Çelik parçalar üzerindeki kadmiyum kaplama, deniz ve nemli sıcak atmosferik ortamlarda, çinko kaplamaya göre daha iyi koruyucu performans sağlar. Havacılık, denizcilik ve elektronik endüstrilerindeki parçalar çoğunlukla kadmiyum kaplama kullanır. Ancak kadmiyum tuzlarının toksik olması ve ciddi çevre kirliliğine neden olması kadmiyum kaplama uygulamasını sınırlandırmaktadır.

(3) Kalay kaplama

Kalayın korozyon ürünleri insanlar için zararsızdır ve lehimlenmesi kolaydır, bu da kalay kaplamanın gıda kutusu ambalajlarında, içme gereçlerinde, sofra takımlarında ve elektronik endüstrisinde yaygın olarak kullanılmasını sağlar.

(4) Bakır kaplama

Bakır kaplama, yüzey kaplaması ile ana metal arasındaki yapışmayı iyileştirmek için genellikle diğer kaplamalar için bir ara katman olarak kullanılır. Enerji endüstrisinde, bakır tüketimini azaltmak için saf bakır iletkenlerin yerine bakır kaplamalı demir tel de kullanılabilir.

(5) Nikel kaplama

Nikel kaplama, hem koruyucu dekorasyon hem de işlevsellik için kullanılan geniş bir uygulama yelpazesine sahiptir. Birincisi esas olarak bisiklet, saat, ev aletleri, donanım ürünleri, otomobiller, kameralar vb. parçalar üzerindeki koruyucu dekoratif kaplamalar için kullanılırken, ikincisi esas olarak aşınmaya eğilimli ürünlerin onarım elektrokaplaması için kullanılır.

(6) Krom kaplama

Krom atmosferde uzun süre parlaklığını koruyabilir, alkali çözeltilerde, nitrik asitte, sülfürik asitte ve birçok organik asitte reaksiyona girmez. Krom kaplama yüksek sertliğe, mükemmel aşınma direncine ve daha düşük sürtünme katsayısına sahiptir, bu nedenle ana metalin paslanmasını önlemek için koruyucu dekoratif kaplamalar için yaygın olarak kullanılır ve ayrıca ürünlerin aşınma direncini artırmak için sıklıkla kullanılır.

2. Özel elektrokaplama

(1) Fırça kaplama

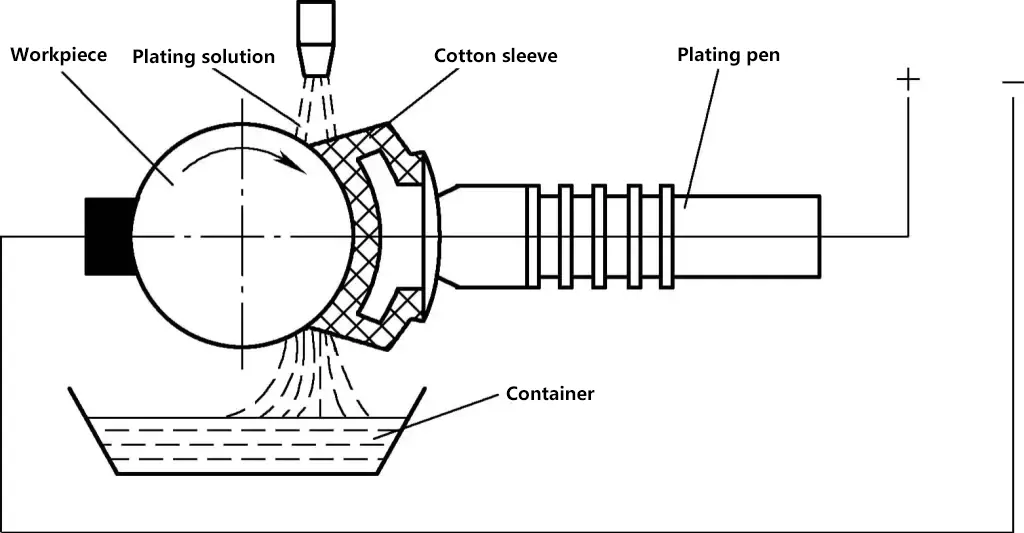

Fırça kaplamada kaplama banyosu kullanılmaz. Dönen iş parçası bir doğru akım kaynağının negatif elektroduna, kaplama kalemi pozitif elektroda bağlanır ve kaplama kaleminin ön ucu yağı alınmış pamukla sarılır. Dökülen kaplama çözeltisi yağı alınmış pamuk kılıfın içine batırılır. Elektrik alanının etkisi altında, kaplama çözeltisindeki metal katyonlar iş parçasının yüzeyinde (katot) elektron kazanır ve yüzeyde birikerek şekil 8'de gösterildiği gibi bir elektrokaplama tabakası oluşturur.

Fırça kaplama tabakasının kalınlığı, iyi kalite, yüksek yapışma mukavemeti ve tank kaplamadan daha hızlı hız ile 0,01 ila 0,5 mm'ye ulaşabilir. Fırça kaplama ekipmanı basittir, kullanımı esnektir ve yerel elektrokaplama ve saha operasyonları için kullanılabilir.

(2) Metal olmayan elektrokaplama

Metal olmayan elektrokaplama, plastik, cam, seramik ve fiberler gibi metal olmayan ürünlerin elektrokaplanmasını ifade eder. Metal olmayan elektrokaplamanın temel süreci, elektrokaplamayı kolaylaştırmak için metal olmayan alt tabaka üzerinde iletken bir tabaka oluşturan yüzey metalizasyonudur. Yüzey metalleştirme yöntemleri arasında kimyasal kaplama, püskürtme ve fırçalama yer alır. Metal olmayan elektrokaplama esas olarak otomobillerin ve uçakların bazı dekoratif parçalarının yanı sıra elektronik aletleri ve karbon fiberleri korumak için kullanılır.

IV. Kimyasal kaplama

Kimyasal kaplama teknolojisi, aşağıdakilerin katalitik etkisi altında gerçekleşen bir metal biriktirme işlemidir metallerkontrol edilebilir redoks reaksiyonları yoluyla. Elektrokaplama ile karşılaştırıldığında, kimyasal kaplama teknolojisi tek tip kaplama, küçük iğne delikleri, doğru akım güç kaynağı ekipmanına ihtiyaç duymama, iletken olmayanlar üzerinde biriktirme yeteneği ve bazı özel özelliklere sahiptir.

Ayrıca, düşük atık sıvı deşarjı, minimum çevre kirliliği ve kimyasal kaplama teknolojisinin daha düşük maliyeti nedeniyle, birçok alanda kademeli olarak elektrokaplamanın yerini almış ve çevre dostu bir yüzey işleme süreci haline gelmiştir. Şu anda kimyasal kaplama teknolojisi elektronik, vana imalatı, makine, petrokimya, otomotiv ve havacılık gibi sektörlerde yaygın olarak kullanılmaktadır.

Kimyasal kaplamanın özellikleri:

- Karmaşık şekilli iş parçaları üzerinde eşit kalınlıkta kaplama tabakası elde edebilir;

- Kaplama tabakası, daha az gözenek ve çatlak içeren ince ve yoğun tanelere sahiptir;

- Metalik olmayan malzemeler üzerine metal katmanlar biriktirebilir.

V. Çeliğin oksidasyonu ve fosfatlanması

1. Oksidasyon

Oksidasyon bir malzeme korumasıdır çeliğin ısıtılmasını içeren teknik parçaları havada tutarak veya doğrudan konsantre oksitleyici bir çözeltiye daldırarak yüzeylerinde mavileştirme veya karartma olarak da bilinen son derece ince bir Fe₃O₄ filmi oluşturun.

Çelik oksidasyonunun işlem akışı: kimyasal yağ giderme → akan sıcak su yıkama → akan soğuk su yıkama → birinci oksidasyon → ikinci oksidasyon → akan soğuk su yıkama → akan sıcak su yıkama → ek işlem → akan soğuk su yıkama → akan sıcak su yıkama → üfleyerek kurutma veya kurutma → inceleme → yağa daldırma → depolama.

2. Fosfatlama

Çelik iş parçalarının esas olarak fosfatlardan oluşan bir çözeltiye daldırılması, yüzeyin birikmesine ve suda çözünmeyen kristalin bir fosfat dönüşüm filmi oluşturmasına neden olur, fosfatlama işlemi olarak bilinir. Yaygın fosfatlama işlemi çözeltileri manganez demir fosfat ve çinko fosfat çözeltileridir. İşlemden sonra fosfatlama filminin kalınlığı genellikle 1 ~ 5μm'dir ve korozyon direnci oksidasyon işleminin 2 ~ 10 katıdır.

Fosfatlama filmi, alt tabakaya güçlü yapışma, iyi korozyon direnci ve yüksek yalıtım performansına sahiptir. Atmosferde, yağlarda, benzen ve toluende iyi korozyon direncine sahiptir ve yağ, balmumu, pigmentler ve boya için mükemmel emiciliğe sahiptir, bu da onu bir boya astarı olarak uygun hale getirir.

Bununla birlikte, fosfatlama filminin mukavemeti ve sertliği nispeten düşüktür ve belirli bir kırılganlığa sahiptir. Çelik malzeme önemli ölçüde deforme olduğunda, ince çatlaklar ortaya çıkabilir ve asit, alkali, deniz suyu ve buharda zayıf korozyon direnci ile darbeye dayanıklı değildir. Fosfatlama işleminden sonra, yüzey boyama veya yağa daldırma korozyon direncini önemli ölçüde artırabilir.

Fosfatlama işlemi için gerekli ekipman basit, kullanımı kolay, maliyeti düşük ve verimliliği yüksektir. Genel mekanik ekipmanlardaki çelik malzeme parçaları için koruyucu bir tabaka olarak kullanılabileceği gibi çeşitli silahlar için yağlama ve koruyucu tabaka olarak da kullanılabilir.

VI. Kaplama

Kaplama, metal ve metal olmayan yüzeylerin koruyucu veya dekoratif bir tabaka ile kaplanması işlemini ifade eder. Yaygın kaplama işlemleri Tablo 1'de gösterilmektedir.

Tablo 1 Yaygın Kaplama Prosesleri

| Seri numarası | Boyama Yöntemleri | İçerik | Özellikler | Uygulama Aralığı |

| 1 | Fırçalama | Çeşitli fırçalarla elle fırçalama | Malzeme ve işçilikten tasarruf sağlar, ancak fiziksel olarak zahmetlidir | Herhangi bir iş parçası şekli, neredeyse her boya |

| 2 | Otomatik Daldırma Kaplama | İş parçası, zincirin baş üstü konveyör üzerindeki hareketi ile otomatik olarak boya tankına daldırılır | İşçilik ve malzemeden tasarruf sağlar, yüksek üretkenlik, ancak boya tankından büyük miktarda solvent buharlaşması, sıkı yangın koruma gereksinimleri | Büyük ölçekli montaj hattı üretimi |

| 3 | Manuel Püskürtme (Yüksek Basınçlı Havasız Püskürtme dahil) Püskürtme tabancası basınçlı hava kullanarak boyayı atomize eder ve bir film oluşturmak üzere iş parçasının yüzeyine püskürtür | Düzgün boya filmi, iyi kalite, ancak büyük boya israfı | Çeşitli şekillerdeki iş parçaları, özellikle geniş alanlı iş parçaları için uygundur | Akış Kaplama |

| 4 | İş parçası bir tezgah üzerine yerleştirilir ve boya sıvısı bir sirkülasyon pompası kullanılarak iş parçası üzerine püskürtülür | Yüksek iş verimliliği, düşük boya sıvısı kaybı, montaj hattı operasyonları için uygun | Tek iş parçası astar kaplamasının büyük partileri için uygundur | Perde Kaplama |

| 5 | İş parçası, kaplama için sürekli akan bir boya sıvısı perdesinin altından geçer | Yüksek iş verimliliği, düşük boya sıvısı kaybı, montaj hattı işlemleri için uygundur, ancak iş parçasının dikey yüzeyini kaplayamaz | Seri üretim için uygundur ve büyük iş parçalarının yalnızca tek bir tarafının kaplanması gerekir | Akışkan Yatak Kaplama |

| 6 | Akışkan yataklı kaplama | Toz boya, belirli bir hava basıncında "kaynama" durumu gösterecek şekilde kullanılarak, önceden ısıtılmış iş parçasının yüzeyinde erime noktasının biraz üzerinde kaynaşır ve soğuyarak bir film oluşturur | Kaplama kalınlığı büyüktür ve kaplama hızı hızlıdır | Büyük, farklı şekilli iş parçaları için uygundur |

| 7 | Rulo kaplama | Rulo kaplama için rulo kaplama makinelerinin kullanılması | Daha yüksek viskoziteli kaplamalar kullanabilir, film kalınlığı tek tiptir, mekanizasyona elverişlidir, otomatik üretim | Düz panel kaplama için uygundur |

Üretim uygulamalarında, daha yaygın olarak kullanılan kaplama işlemleri yüksek basınçlı havasız püskürtme ve elektrostatik püskürtmedir.

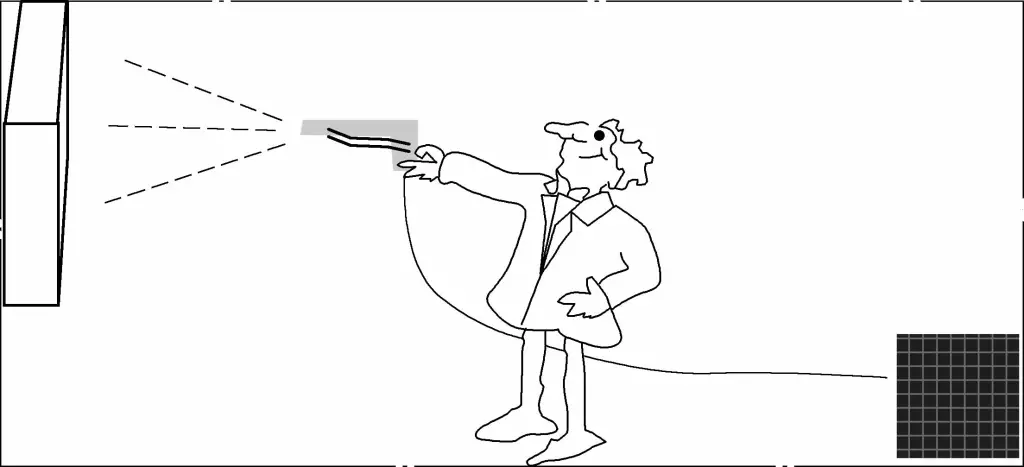

1. Yüksek basınçlı havasız püskürtme

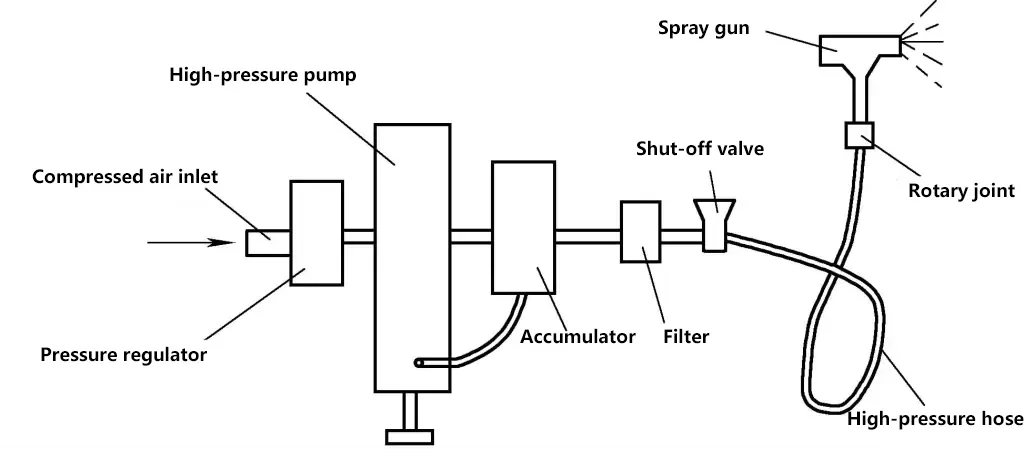

Yüksek basınçlı havasız püskürtme, yüksek basınçlı bir pompayı çalıştırmak için düşük basınçlı (0,4 ~ 0,6N / mm²) basınçlı hava kullanır, kaplamayı 10 ~ 20N / mm²'ye kadar basınçlandırır ve ardından Şekil 9'da gösterildiği gibi bir kaplama oluşturmak için yüksek basınçlı bir püskürtme tabancasının özel bir nozülünden püskürtür.

Yüksek basınçlı havasız püskürtmenin özellikleri şunlardır:

- Genel basınçlı hava püskürtmede meydana gelen boya parçacığı geri tepmesi ve boya buharı uçuşması olgusu yoktur;

- Yüksek verimlilik, basınçlı hava püskürtmeden birkaç kat ila onlarca kat daha yüksektir;

- Yüksek viskoziteli kaplamaların püskürtülmesi için uygundur, tek bir uygulama 100~300μm kaplama kalınlığına ulaşabilir.

2. Elektrostatik püskürtme

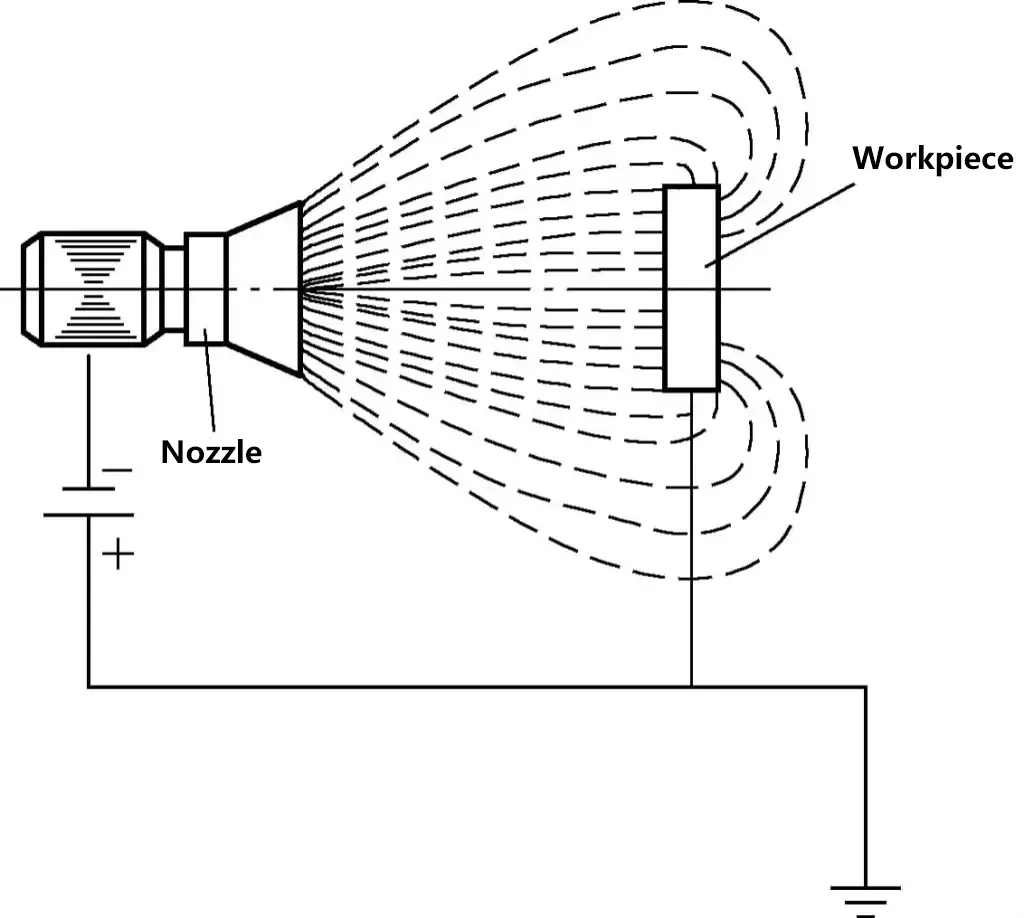

Elektrostatik püskürtme, negatif yüklü boya parçacıklarının elektrik alanının ters yönünde hareket etmesini sağlamak ve Şekil 10'da gösterildiği gibi boya parçacıklarını iş parçasının yüzeyine adsorbe etmek için yüksek voltajlı bir elektrostatik alan kullanan bir püskürtme yöntemidir. Elektrostatik püskürtme ekipmanı bir püskürtme tabancası, püskürtme kabı ve elektrostatik püskürtme yüksek voltajlı güç kaynağı vb. unsurlardan oluşur.

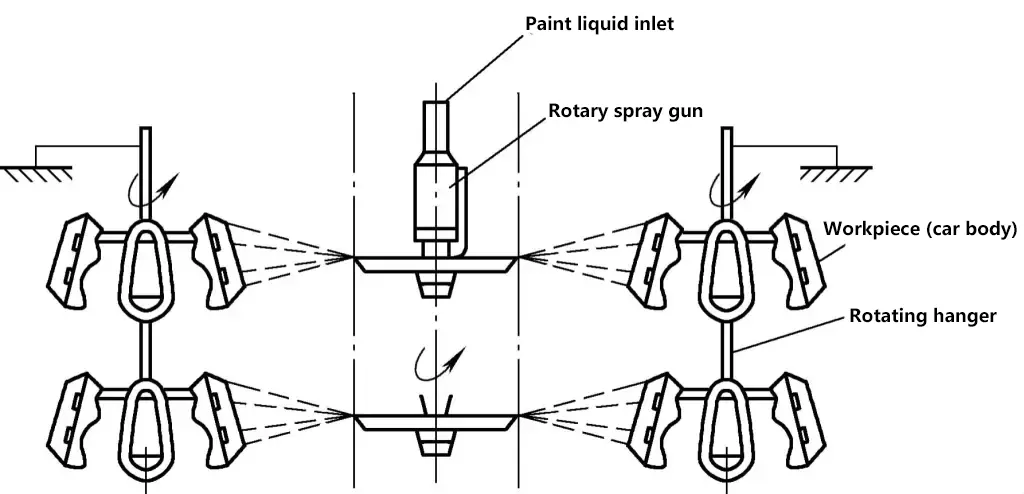

Elektrostatik püskürtme, seri üretilen otomobillerin, bisikletlerin ve elektromekanik ekipmanların otomatik üretim hatlarında yaygın olarak kullanılan sıradan püskürtmeye göre daha yüksek üretkenliğe ve daha iyi film kalitesine sahiptir. Şekil 11'de bir otomobil gövdesinin elektrostatik püskürtülmesine ilişkin şematik bir diyagram gösterilmektedir.

VII. Parlatma

Parlatma, parçaların yüzeyini bitirmek için kullanılan bir işleme yöntemidir, genellikle yalnızca pürüzsüz bir yüzey elde eder ve orijinal işleme doğruluğunu iyileştiremez veya hatta koruyamaz. Ön işleme koşuluna bağlı olarak, parlatma sonrası yüzey pürüzlülük değeri Ra 0,008~1,6μm'ye ulaşabilir.

Parlatma, mekanik parlatma, kimyasal parlatma ve elektrokimyasal parlatma olarak ayrılabilir.

1. Mekanik parlatma

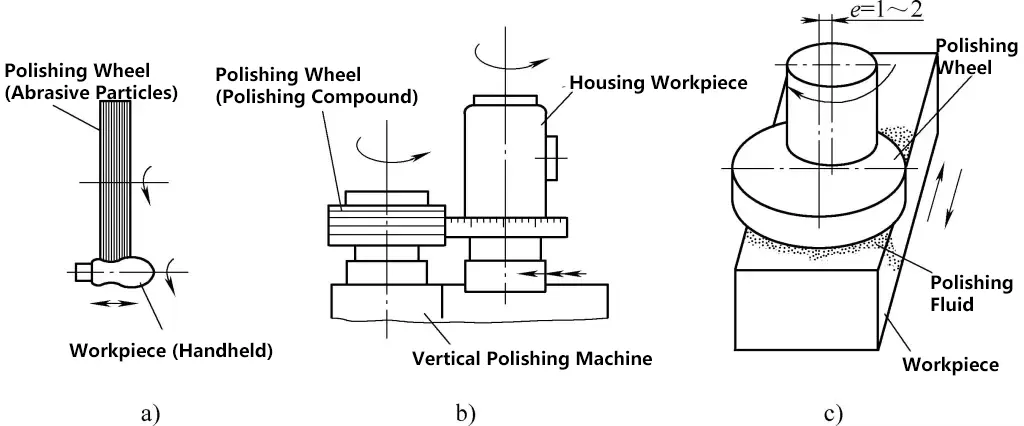

(1) Tekerlek parlatma

Yüksek hızda dönen esnek bir parlatma tekerleği ve son derece ince aşındırıcılar kullanarak parlatma elde etmek için iş parçasının yüzeyini yuvarlamak ve mikro kesmek. Parlatma tekerleği, daha büyük parçaların parlatılması için kullanılan birden fazla kanvas, keçe veya deri katmanından yapılır. Yaygın tekerlek parlatma işlemi süreci Şekil 12'de gösterilmektedir.

a) Elde parlatma

b) Dikey parlatma

c) Yatay parlatma

(2) Vibrasyonlu Parlatma

İş parçaları, aşındırıcılar ve parlatma sıvısı titreşimli bir kutuya yüklenir. Kutunun titreşimi sayesinde, iş parçaları birbirlerine ve aşındırıcılara sürtünür. Parlatma sıvısının kimyasal etkisiyle birlikte, iş parçalarının yüzeyindeki yağ, pas giderilir ve tepe noktaları taşlanır, böylece pürüzsüz bir yüzey elde edilir.

Vibrasyonlu polisajın özellikleri aşağıdaki gibidir:

- Küçük iç delikler, boru delikleri ve yarıklardaki ölü açılar dahil olmak üzere iş parçasının etrafındaki çapakları hızla giderir.

- Parlatılan iş parçası orijinal hassasiyeti etkilemez; şekil ve boyutta herhangi bir değişiklik olmaz ve yüzey pürüzlülük değeri Ra 0,01 ~ 0,1μm'ye ulaşabilir ve parlak bir metalik parlaklık sunar.

- Kısa süre, her işlem süresi 5 ~ 20 dakikadır.

- Rahat kullanım, düşük maliyet, kirlilik yok.

2. Kimyasal Parlatma

Metal parçaların özel olarak hazırlanmış bir kimyasal çözeltiye daldırılması ve parçaların yüzey parlatmasını sağlamak için metal yüzeyin yükseltilmiş kısımlarının girintili kısımlardan daha hızlı çözünmesi olgusunun kullanılması kimyasal parlatma olarak adlandırılır. Kimyasal parlatmanın avantajı, ekipmanın basit olması ve nispeten karmaşık şekillere sahip parçaları işleyebilmesidir.

Kimyasal cilalamanın dezavantajları:

- Parlatma kalitesi elektrolitik parlatma kadar iyi değildir;

- Kullanılan çözeltinin ayarlanması ve rejenerasyonu nispeten zordur, bu da uygulamasını sınırlar;

- Çalışma sürecinde, nitrik asit kullanımı bazen büyük miktarda sarı-kahverengi zararlı gaz yayarak ciddi çevre kirliliğine neden olur.

3. Elektrokimyasal Parlatma

Elektrolitik parlatma olarak da bilinen elektrokimyasal parlatma, parlatılacak iş parçasının anot görevi gördüğü, çözünmeyen bir metalin katot görevi gördüğü, her iki elektrotun aynı anda bir elektrolitik hücreye daldırıldığı ve seçici anodik çözünme üretmek için doğru akımın uygulandığı ve böylece iş parçasının yüzeyinin parlatıldığı bir işlemdir.

Elektrokimyasal parlatma kimyasal parlatmaya benzer, aradaki fark doğru akımın da uygulanması, iş parçasının anoda bağlanması, anodik çözünmenin gerçekleşmesi ve metal yüzeyin yükseltilmiş kısımlarının girintili kısımlardan daha hızlı çözünmesi olgusundan yararlanılarak parlatma işleminin de gerçekleştirilmesidir.

Elektrolitik parlatmanın avantajları:

- Tutarlı iç ve dış renk, kalıcı parlaklık ve mekanik cilalamanın ulaşamadığı girintiler bile tesviye edilebilir;

- Yüksek verimlilik, düşük maliyet;

- İş parçası yüzeyinin korozyon direncini artırabilir.

VIII. Perdahlama

Perdahlama, metallerin oda sıcaklığındaki soğuk plastiklik özelliklerini kullanan bir basınçlı perdahlama işlemidir. İş parçası yüzeyine bir parlatma aleti ile belirli bir basınç uygulanır ve yüzey metalinin plastik akışının orijinal kalıntı düşük vadileri doldurmasına neden olarak iş parçasının yüzey pürüzlülüğünü azaltır.

Perdahlanmış yüzey metalinin plastik deformasyonu nedeniyle, yüzey yapısı soğuk sertleşir ve taneler rafine edilir, yoğun lifli bir yapı oluşturur ve artık bir gerilim tabakası oluşturur, iş parçasının mukavemetini ve yüzey sertliğini iyileştirir, böylece iş parçasının aşınma direncini, korozyon direncini ve birleşme kalitesini iyileştirir. Perdahlama, kesici olmayan bir plastik işleme yöntemidir.

Perdahlamanın avantajları aşağıdaki gibidir:

- Yüzey pürüzlülüğünü iyileştirir, yüzey pürüzlülük değeri temel olarak Ra≤0.08μm'ye ulaşabilir.

- Yuvarlaklığı düzeltir, yuvarlaklık hatası 0,01 mm'den fazla değildir.

- Yüzey sertliğini arttırır.

- İşlenmiş parça, yorulma mukavemetini yaklaşık 30% artıran bir artık gerilim katmanına sahiptir.

- Birleşme kalitesini artırır, aşınmayı azaltır ve parçaların hizmet ömrünü uzatır.

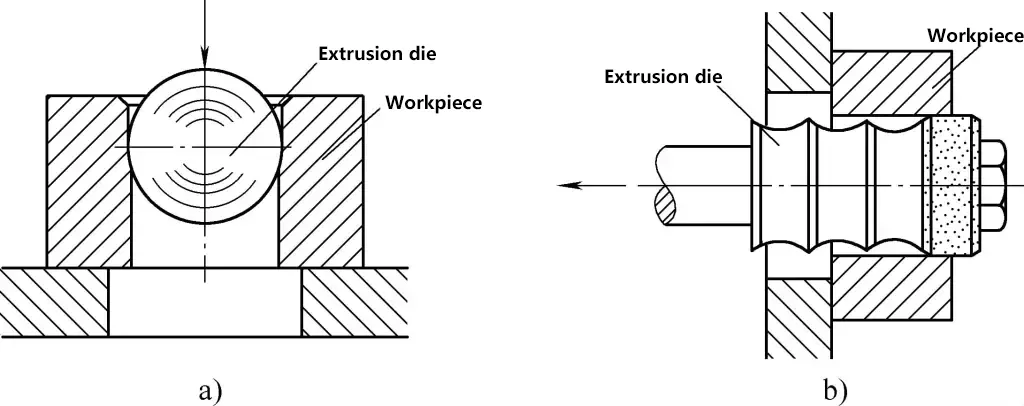

IX. Yüzey Şişmesi Parlatma

Perdahlama, Şekil 13'te gösterildiği gibi doğru, pürüzsüz ve güçlendirilmiş bir yüzey elde etmek için iş parçasının işlenmiş iç deliğinden oda sıcaklığında, çapı açıklıktan biraz daha büyük olan çelik bir bilye veya başka şekilli bir perdahlama aletinin sıkılması işlemidir.

a) Çelik bilyeli parlatma

b) Diğer şekillerdeki aletlerle perdahlama

Perdahlama payı genellikle 0,07~0,015 mm'dir. Parlatma işleminden sonra, boyutsal tolerans derecesi IT5~IT7'ye ulaşabilir ve yüzey pürüzlülük değeri Ra 0,025~0,8μm'ye ulaşabilir. Perdahlama genellikle bir pres veya çekme tezgahı üzerinde gerçekleştirilir.

X. Kaplama

1. Termal Püskürtme

Termal püskürtme, metal veya metal olmayan malzemelerin erimiş bir duruma ısıtılmasını ve alt tabakaya sıkıca bağlanan bir kaplama oluşturmak için sıkıştırılmış gazla iş parçasının yüzeyine sürekli olarak üflenmesini ve böylece iş parçasının yüzey katmanına gerekli fiziksel ve kimyasal özelliklerin kazandırılmasını içerir.

Termal püskürtme teknolojisi, sıradan malzemelerin yüzeyinde özel bir çalışma yüzeyi oluşturarak malzeme ve enerji tasarrufu sağlamak amacıyla korozyon koruması, aşınma direnci, sürtünme azaltma, yüksek sıcaklık direnci, oksidasyon direnci, ısı yalıtımı, elektrik yalıtımı, elektrik iletkenliği ve mikrodalga radyasyon koruması gibi bir dizi işlevi yerine getirir. Özel çalışma yüzeyi kaplama olarak adlandırılır ve kaplama yapma yöntemi Şekil 14'te gösterildiği gibi termal püskürtme olarak adlandırılır.

Termal püskürtmenin özellikleri aşağıdaki gibidir:

(1) Esnek süreç

Termal püskürtme nesneleri, 10 mm iç delikler gibi küçükten köprüler ve demir kuleler gibi büyüklere kadar değişebilir; iç mekanda veya sahada yapılabilir; tüm yüzeye veya lokal olarak uygulanabilir.

(2) İş parçasında minimum gerilim deformasyonu

Püskürtme sırasında, alt tabaka düşük bir sıcaklıkta tutulabilir ve bu da iş parçasında çok az stres deformasyonuna neden olur.

(3) Yüksek verimlilik

Saatte püskürtülen malzemenin ağırlığı birkaç kilogramdan birkaç on kilograma kadar değişir ve bu da yüksek verimlilik sağlar.

Termal püskürtme uygulamaları aşağıdaki gibidir:

(1) Korozyon koruması

Esas olarak büyük su kapısı çelik kapılarının, kağıt makinesi kurutma silindirlerinin, kömür madenlerindeki yeraltı çelik yapılarının, yüksek gerilim iletim kulelerinin, TV istasyonu antenlerinin, büyük çelik köprülerin, kimyasal tesislerdeki büyük tankların ve boru hatlarının korozyon önleyici püskürtülmesinde kullanılır.

(2) Aşınma direnci

Aşınmış parçaları tamir için püskürterek veya fan ana milleri, yüksek fırın tuyerleri, otomobil krank milleri, takım tezgahı milleri, takım tezgahı kılavuz rayları, dizel motor silindir gömlekleri, petrol sahası sondaj çubukları ve tarım makinelerinin bıçakları gibi aşınmaya eğilimli parçalara aşınmaya dayanıklı malzemeleri önceden püskürterek.

(3) Özel işlevsel katmanlar

Püskürtme yoluyla, havacılık, atom enerjisi ve diğer sektörlerde yaygın olarak kullanılan yüksek sıcaklık direnci, ısı yalıtımı, elektrik iletkenliği, yalıtım, radyasyondan korunma vb. gibi yüzey katmanının belirli özel özellikleri elde edilebilir.

Yaygın termal püskürtme teknikleri arasında alev püskürtme, ark püskürtme, plazma püskürtme vb. yer alır.

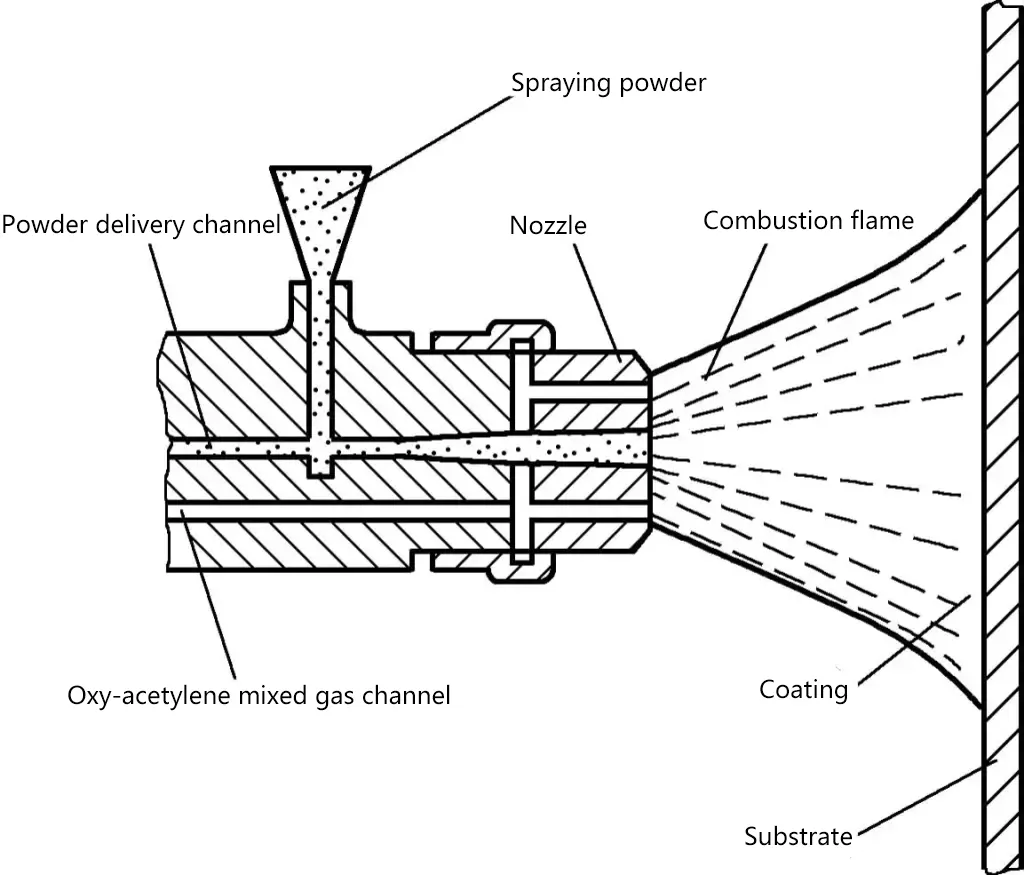

2. Alev Püskürtme

Isı kaynağı olarak bir alev kullanıldığında, metal ve metal olmayan malzemeler erimiş bir duruma ısıtılır ve alt tabakaya püskürtülen bir sis akışı oluşturmak için yüksek hızlı bir hava akımı ile itilir. Alt tabakaya çarpan küçük erimiş parçacıklar plastik deformasyona uğrar ve katmanlı bir kaplama oluşturur. Bu işlem Şekil 15'te gösterildiği gibi alev püskürtme olarak bilinir. Alev püskürtme tabancası Şekil 16'da gösterilmiştir.

Yaygın alev püskürtme yöntemleri arasında oksi-asetilen alev tozu püskürtme ve oksi-asetilen alev teli püskürtme yer alır. Oksi-asetilen alev tozu püskürtme basit ekipman kullanır ve ekipman bakımı için uygun olan yerinde gerçekleştirilebilir.

(1) Alev püskürtme teknolojisinin avantajları

- Hem metal hem de metal olmayan alt tabakalara püskürtülebilir ve alt tabakanın şekli ve boyutu genellikle sınırlı değildir, ancak küçük delikler henüz püskürtülemez.

- Metaller, alaşımlar, seramikler ve kompozit malzemeler de dahil olmak üzere çok çeşitli kaplama malzemeleri kaplama malzemesi olarak kullanılabilir ve yüzeyin korozyon direnci, aşınma direnci, yüksek sıcaklık direnci ve ısı yalıtımı gibi çeşitli özelliklere sahip olmasını sağlar.

- Kaplamanın gözenekli yapısı yağ depolama yağlama ve sürtünme azaltma performansına sahiptir ve sert fazlar içeren sprey kaplamanın makro sertliği 450HBW'ye ulaşabilir ve sprey kaynak tabakası 65HRC'ye ulaşabilir.

- Alev püskürtmenin alt tabaka üzerinde çok az etkisi vardır, alt tabakanın yüzey sıcaklığı 200 ~ 250 ℃, genel sıcaklık 70 ~ 80 ℃'dir, bu nedenle alt tabakanın deformasyonu küçüktür ve malzeme yapısı değişmez.

(2) Alev püskürtme teknolojisinin dezavantajları

- Sprey kaplama ile alt tabaka arasındaki bağlanma gücü nispeten düşüktür ve alternatif yüklere ve darbe yüklerine dayanamaz.

- Alt tabaka yüzey hazırlığı için yüksek gereksinimler.

- Alev püskürtme işlemi çeşitli koşullardan etkilenir ve kaplamanın kalitesini tespit etmek için hala etkili bir yöntem yoktur.

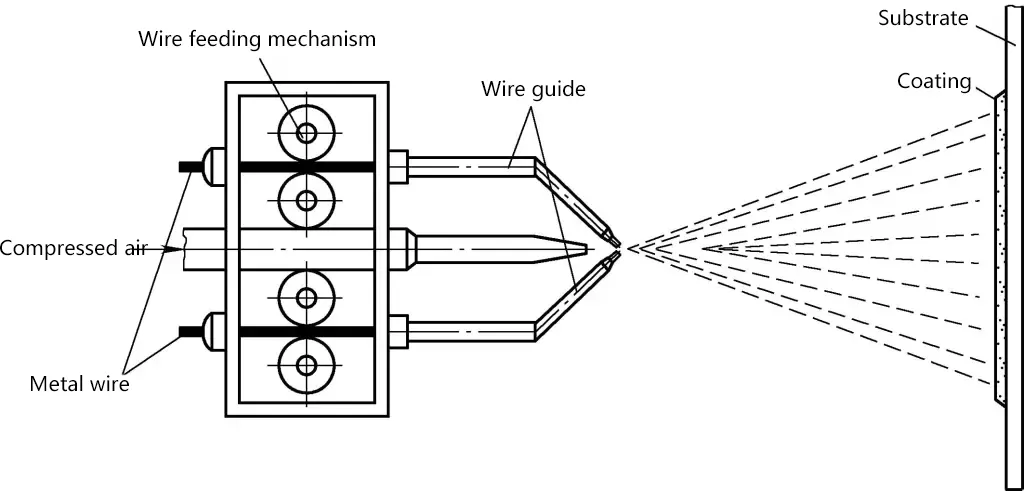

3. Ark püskürtme

Ark püskürtme, metali eritmek için sürekli beslenen iki metal tel arasında yanan bir elektrik arkını kullanan, erimiş metali yüksek hızlı bir hava akışıyla atomize eden ve Şekil 17'de gösterildiği gibi bir kaplama oluşturmak için atomize metal parçacıklarını iş parçasına püskürtmek üzere hızlandıran bir tekniktir. Ark püskürtme, korozyon koruması, aşınma direnci ve çelik yapıların ve mekanik parçaların onarımı gibi pratik mühendislik uygulamalarında en yaygın kullanılan termal püskürtme yöntemidir.

Ark püskürtmenin özellikleri aşağıdaki gibidir:

(1) Uzun korozyon koruma ömrü

Farklı korozyon ortamlarına ve belirli çalışma özelliklerine dayanarak, makul kaplama tasarımı sayesinde, ark püskürtmenin mevcut uzun ömürlü korozyon koruma kaplama sisteminin korozyon direnci ömrü, sıcak daldırma galvanizlemenin 2-3 katı ve FRP kaplamanın 2-3 katı olan 50 yıldan fazla bir süreye ulaşmıştır.

(2) Metal alt tabaka ile yüksek yapışma mukavemeti

Ark püskürtme tabakası ve alt tabaka, gömme ve mikro metalürjik bağlama ile birleştirilerek, alev püskürtmenin üç katı ve tüm korozyon önleyici kaplamalar arasında en yüksek olan daha yüksek bir bağlanma mukavemeti gösterir.

(3) Yüksek verimlilik

Oksi-asetilen alev püskürtme ile karşılaştırıldığında, ark püskürtme çift teller sunar ve tek makine verimliliğini 3-4 kat artırır.

(4) İyi kaplama kalitesi

Ark püskürtme, tel malzemeyi yüksek erime sıcaklığına ve düzgün erimeye sahip olan elektrik ark ısıtması ile ısıtır, bu da iş parçasının termal gerilimini etkilemeden yoğun püskürtme ve sabit kaplama kalitesi ile sonuçlanır; oksi-asetilen alev püskürtme ise tel malzemenin düşük erime sıcaklığına sahip olan alev ısıtmasını kullanır ve kaplama kalitesini etkileyen oksidasyon ve karbonizasyon gibi gizli tehlikeler vardır.

(5) Güçlü tamir edilebilirlik

Çelik yapıların işlenmesi, kaldırılması, taşınması ve montajı sırasında kaplama hasar görmeye ve çizilmeye eğilimlidir. Ark püskürtme teknolojisi onarımlar için kullanılabilir ve korozyon koruma sisteminin bütünlüğünü ve etkinliğini sağlar.

(6) İyi evrensellik

Ark püskürtme teknolojisi, farklı korozyon ortamlarına göre ilgili korozyona dayanıklı malzemeleri seçebilir ve proses sistemi evrensel uyarlanabilirliğe sahiptir.

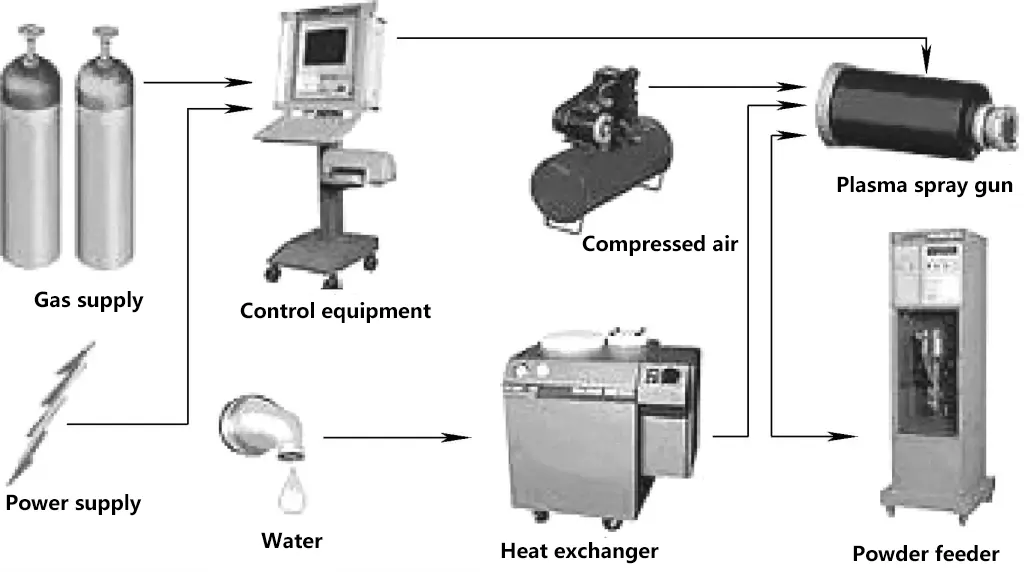

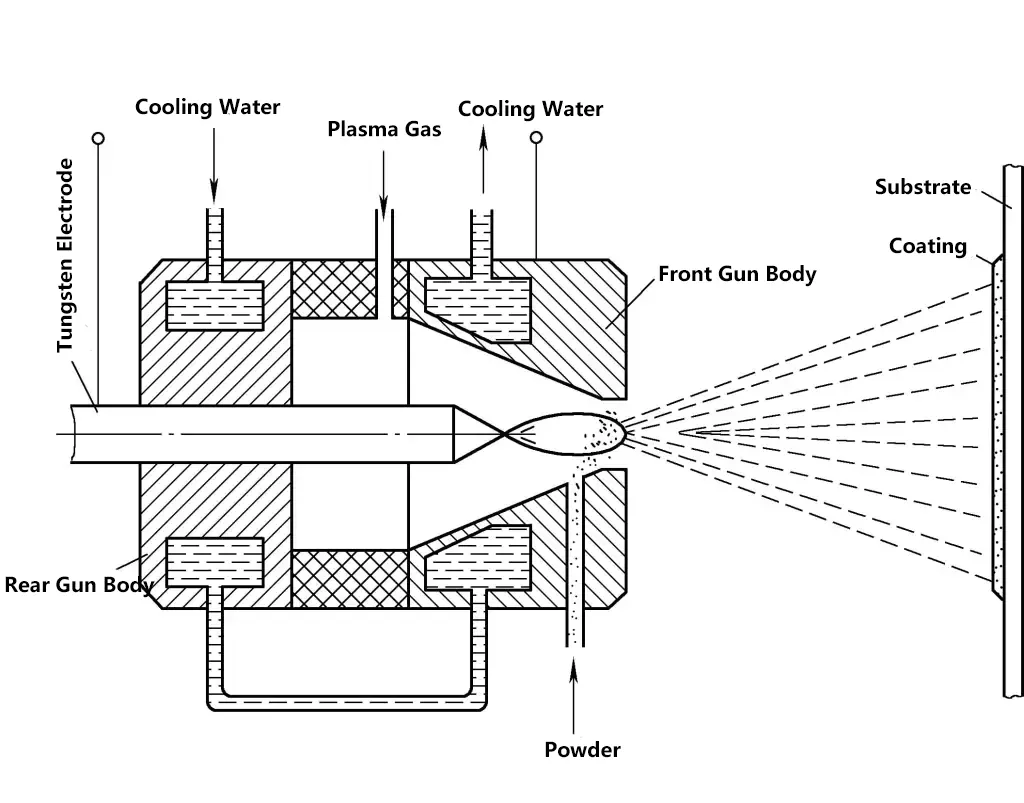

4. Plazma püskürtme

Plazma püskürtme, püskürtme malzemesini erimiş veya erimeye yakın bir duruma ısıtmak için bir plazma jeti kullanan ve koruyucu bir tabaka oluşturmak için ürünün yüzeyinde biriktiren bir yöntemdir. Ekipmanı Şekil 18'de ve çalışma prensibi Şekil 19'da gösterilmiştir.

Plazma püskürtme teknolojisi, alev püskürtmeden sonra güçlü bir şekilde geliştirilen yeni bir tür çok yönlü hassas püskürtme yöntemidir. Aşağıdaki özelliklere sahiptir:

(1) Kaplama Yapısı Özellikleri

Plazma püskürtmeli kaplamalar, düşük oksit içeriği ve gözeneklilik ile yoğun yapıdadır. Kaplama ve alt tabaka arasındaki bağlanma öncelikle mekaniktir, ancak mikro bölge bağlanması ve fiziksel bağlanma da meydana gelebilir ve bu da kaplamanın daha yüksek bağlanma mukavemeti ile sonuçlanır.

(2) Süreç Teknolojisi Özellikleri

Püskürtme malzemeleri, düşük erime noktalı alüminyum alaşımlarından yüksek erime noktalı zirkonyaya kadar geniş bir yelpazede uygulanabilir. Kaplamalar yüksek yapışma gücüne, düşük gözenekliliğe, az sayıda oksit kalıntısına, yüksek ekipman kontrol hassasiyetine sahiptir ve ince kaplamalar hazırlamak için kullanılabilir.