Metalik malzemelerin özellikleri hizmet performansı ve süreç performansını içerir. Hizmet performansı, kullanım sırasında sergilenen özellikleri ifade eder (mekanik özellikler, fiziksel özellikler, kimyasal özellikler vb. gibi). Proses performansı, metalik malzemelerin çeşitli işleme süreçleri sırasında sergilediği özellikleri ifade eder (döküm performansı, dövme performansı, kaynak performansı, ısıl işlem performansı, kesme performansı vb.)

Genel olarak, metalik malzemelerin seçimi esas olarak mekanik özelliklere dayanmaktadır. Metalik malzemelerin mekanik özellikleri, metalik malzemelerin kuvvet etkisi altında gösterdiği gerilme-gerinim ilişkisi ile ilgili veya bu ilişkiyi içeren özellikleri, yani metalik malzemelerin kuvvet etkisi altında gösterdiği direnci ifade eder. Yaygın mekanik özellikler arasında mukavemet, plastisite, sertlik, tokluk, yorulma mukavemeti vb. yer alır.

I. Mukavemet ve Plastisite

1. Güç

Metalik malzemelerin kuvvet etkisi altında deformasyona ve kırılmaya direnme kabiliyetine mukavemet denir ve bu genellikle çekme testi yöntemiyle ölçülür.

Testten önce, test edilecek metalik malzeme GB/T 228.1-2010 standardına göre belirli bir şekil ve boyutta bir çekme numunesi haline getirilir. Test sırasında, standart numune çekme testi makinesine sıkıştırılır ve yavaşça yüklenir (statik yük).

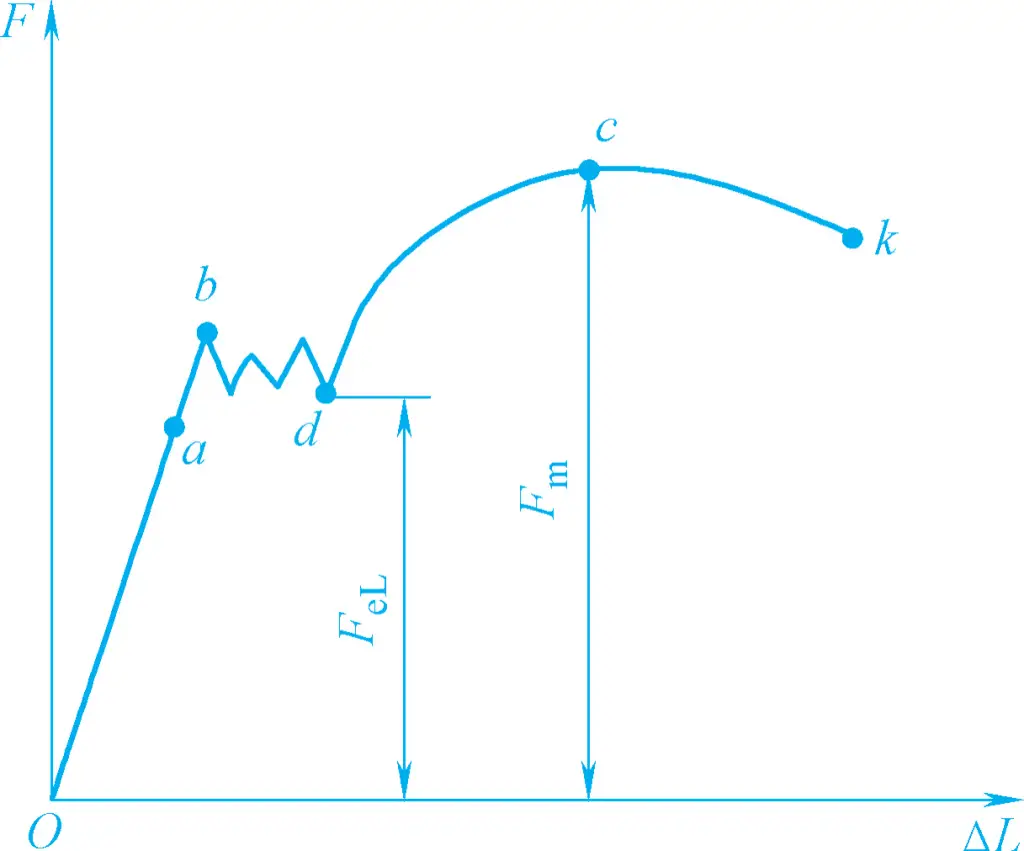

Numunenin uzaması, numune kırılıncaya kadar kuvvet artışı ile artar. Test makinesinin otomatik kayıt cihazı, tüm çekme testi işlemi sırasında kuvvet ve karşılık gelen uzama arasındaki ilişkiyi gösteren bir kuvvet-uzama eğrisi çizebilir. Şekil 1, tavlanmış düşük karbonlu çeliğin kuvvet-uzama eğrisini göstermektedir.

Şekil 1'den görülebileceği gibi, F kuvveti sıfır olduğunda, ΔL uzaması sıfırdır. Kuvvet sıfırdan a noktasına doğru kademeli olarak arttığında, numunenin uzaması kuvvetle orantılı olarak artar. Bu sırada, kuvvet kaldırılırsa, numune tamamen orijinal şekline ve boyutuna geri dönebilir, bu da numunenin elastik deformasyon aşamasında olduğunu gösterir.

Kuvvet a noktasını aştığında, numune sadece elastik deformasyona değil, aynı zamanda plastik deformasyona (veya kalıcı deformasyona) uğrar, yani kuvvet kaldırıldıktan sonra numune orijinal şekline ve boyutuna tamamen geri dönemez. Kuvvet b noktasına kadar artırıldığında, eğri üzerinde kuvvetin artmadığını, ancak numunenin uzamaya devam ettiğini gösteren yatay (veya testere dişi şeklinde) bir segment belirir. Bu olguya "akma" adı verilir.

Kuvvet d noktasını aştığında (karşılık gelen kuvvet FeL ), kuvvetin artmasıyla numunenin uzaması artar, bu da numunenin büyük miktarda plastik deformasyona uğradığını gösterir. Kuvvet c noktasına kadar artmaya devam ettiğinde (karşılık gelen kuvvet Fm ), numune genellikle "boyun verme" olarak bilinen bir yerel çap küçülmesi olgusu gösterir. Kuvvet kademeli olarak K noktasına kadar azaldığında, numune boyun verme noktasında kırılır.

(1) Akma Dayanımı

Metalik bir malzemenin akma gösterdiği minimum gerilme akma dayanımı olarak adlandırılır ve R sembolü ile gösterilir. eL (MPa), yani

ReL=FeL/S0

Nerede

- FeL -Malzemenin akma sırasında dayanabileceği minimum kuvvet (N);

- S0 - Numunenin orijinal kesit alanı (mm) 2 ).

Bazı metalik malzemeler (yüksek karbonlu çelik, dökme demir vb.) çekme testi sırasında belirgin bir akma göstermez, bu da akma dayanımının ölçülmesini zorlaştırır.

Bu gibi durumlarda, belirtilen artık uzama mukavemeti R, mühendislikte malzemenin akmaya karşı direncini yansıtmak için kullanılır; bu, çekme kuvveti kaldırıldıktan sonra gösterge uzunluğunun belirtilen yüzdesine karşılık gelen gerilmedir. Örneğin, 0,2%'lik belirli bir artık uzamadaki gerilme R ile gösterilirr0.2 .

Rr0.2=Fr0.2/S0

Formülde, F r0.2 Çekme kuvveti kaldırıldıktan sonra kalan uzama 0,2% olduğunda numunenin dayandığı kuvveti (N) ifade eder.

Akma dayanımı, metalik malzemelerin hafif plastik deformasyona direnme kabiliyetini gösterir. Malzeme üzerindeki gerilim akma dayanımının altında olduğunda, sadece hafif plastik deformasyon meydana gelir; akma dayanımını aştığında, önemli plastik deformasyon meydana gelir.

(2) Çekme Dayanımı

Bir numunenin kırılmadan önce dayanabileceği maksimum çekme gerilmesine çekme mukavemeti denir ve R sembolü ile gösterilir.m (MPa).

Rm=Fm/S0

Formülde, Fm numunenin kırılmadan önce dayandığı maksimum kuvvettir (N).

Çekme mukavemeti, metalik malzemelerin maksimum düzgün plastik deformasyona veya kırılmaya direnme kabiliyetini gösterir. Plastisitesi zayıf olan bazı malzemeler çekme testi sırasında belirgin bir akma göstermez, ancak çekme mukavemetinin ölçülmesi nispeten kolaydır. Bu nedenle, çekme mukavemeti aynı zamanda malzeme mukavemetini ölçmek için önemli bir göstergedir.

2. Plastiklik

Metalik malzemelerin kuvvet etkisi altında kırılmadan önce maksimum plastik deformasyona uğrama kabiliyetine plastisite denir. Kırılmadan önce plastik deformasyon ne kadar büyükse, plastisite o kadar iyidir. Yaygın plastisite göstergeleri arasında kırılma sonrası uzama ve alan küçülmesi yer alır ve bunlar da numuneler üzerinde çekme testleri ile ölçülür.

(1) Kırılma Sonrası Uzama

Numune kırıldıktan sonra mastar uzunluğundaki artık uzamanın orijinal mastar uzunluğuna oranı, kırılma sonrası uzama olarak adlandırılır ve A sembolü ile gösterilir.

A=(Lu-Lo)/Lo×100%

Nerede

- Lu -Numune kırıldıktan sonra mastar uzunluğu (mm);

- Lo -Numunenin orijinal ölçü uzunluğu (mm).

(2) Alanın Azaltılması

Kırılmadan sonra numunenin kesit alanındaki maksimum azalmanın, numunenin orijinal kesit alanına olan yüzdesine alan azalması denir ve Z sembolü ile gösterilir.

Z=(So-Su)/So×100%

Nerede

- Su - Kırılma sonrası numunenin minimum kesit alanı (mm2 );

- So - Numunenin orijinal kesit alanı (mm2 ).

Hem kırılma sonrası uzama hem de alan küçülmesi malzemelerin önemli performans göstergeleridir. Değerleri ne kadar büyük olursa, malzemenin plastikliği o kadar iyi olur.

II. Sertlik

Sertlik, bir metal malzemenin deformasyona, özellikle girinti veya çizilme gibi kalıcı deformasyona, yani yerel plastik deformasyona ve hasara direnme yeteneğini ifade eder. Genel olarak, sertlik ne kadar yüksekse, aşınma direnci o kadar iyi ve mukavemet o kadar yüksek olur.

Mevcut üretimde, sertliği ölçmek için en yaygın kullanılan yöntem girinti sertlik testidir. Belirli bir yük altında test edilen metal malzemenin yüzeyine bastırılan belirli bir geometrik şekle sahip bir girinti kullanır. Sertlik değeri, girintiden sonraki deformasyon derecesine göre belirlenir.

Aynı girinti kullanılarak ve aynı yük altında, girintiden sonraki deformasyon derecesi daha büyükse, malzemenin sertliği daha düşüktür; tersine, sertlik daha yüksektir. Brinell sertlik ve Rockwell sertlik testleri üretimde en yaygın kullanılan testlerdir.

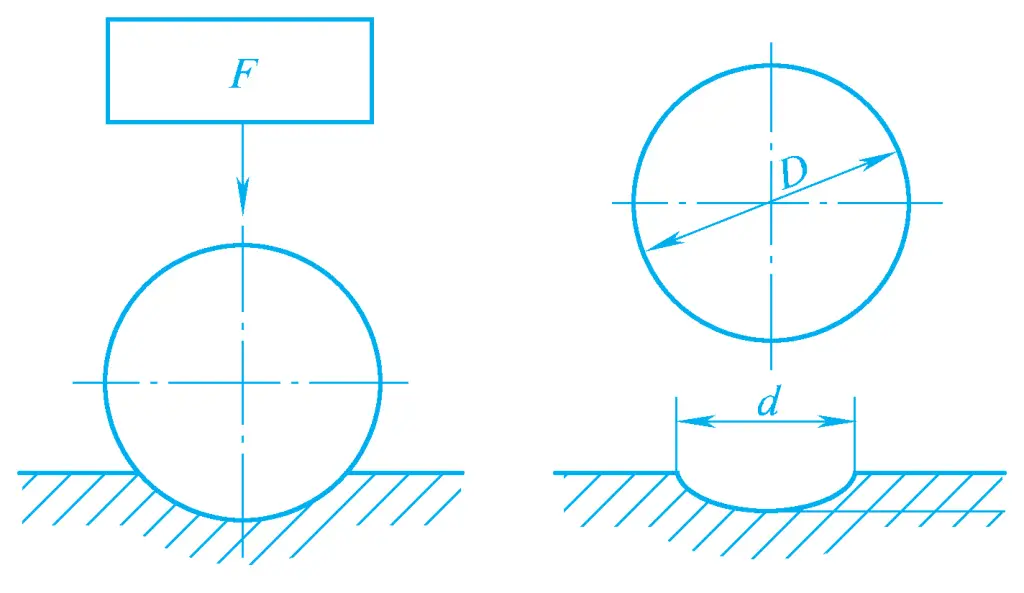

1. Brinell Sertliği

Brinell sertlik ölçümünün prensibi, belirli bir F test kuvveti altında test edilen metalin yüzeyine bastırılan girinti olarak belirli bir D çapına sahip sert alaşımlı bir bilye kullanmaktır (bkz. Şekil 2). Kuvvet belirli bir süre korunduktan sonra test kuvveti kaldırılır ve test edilen metalin yüzeyindeki girintinin çapı d ölçülür. Brinell sertlik değeri, test kuvvetinin girintinin küresel yüzey alanına oranının HBW sembolü ile gösterilen bir sabitle (0,102) çarpılmasıyla hesaplanır. Brinell sertlik testi aralığının üst sınırı 650HBW'dir.

Brinell sertlik değeri sertlik numarası, sertlik sembolü ve test koşulları (bilye çapı, test kuvveti ve tutma süresi) ile ifade edilir. Örneğin, 350HBW5/750, 10~15 saniye boyunca 7,35kN test kuvveti altında 5 mm çapında sert alaşımlı bilye kullanılarak ölçülen 350 Brinell sertlik değerini gösterir. Sertlik değeri ne kadar büyükse, test edilen malzemenin sertliği o kadar yüksektir.

2. Rockwell Sertlik

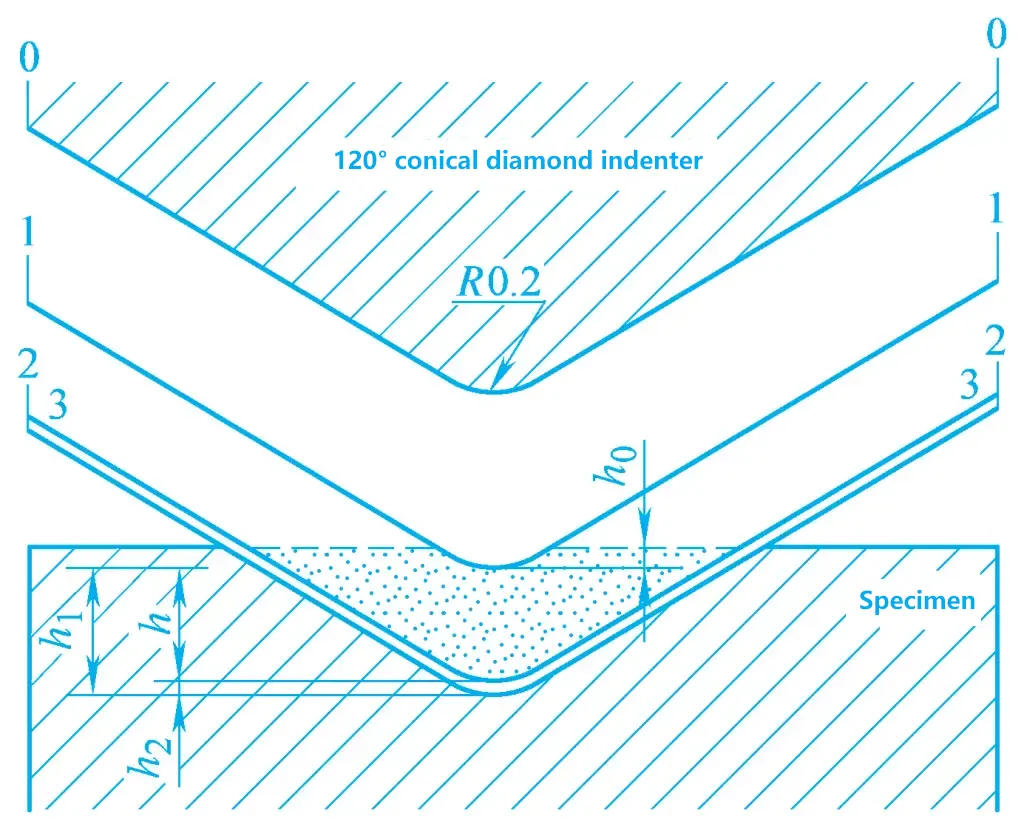

Rockwell sertlik ölçümünün prensibi, tepe açısı 120° olan bir elmas koni indenter veya 1,5875 mm çapında sertleştirilmiş bir çelik bilye indenter kullanmaktır. İndenter, ilk test kuvveti ve birleşik ilk ve ana test kuvvetleri altında test edilen metalin yüzeyine bastırılır (bkz. Şekil 3). Kuvveti belirli bir süre koruduktan sonra, ana test kuvveti kaldırılır ve metal malzemenin sertliği, artık girinti derinliğinin artışına göre belirlenir.

Şekil 3'te 0-0 pozisyonu konik indenterin başlangıç pozisyonudur, yani indenterin test edilen metalin yüzeyi ile temas etmediği pozisyondur; 1-1 pozisyonu ho başlangıç test kuvveti 98,07N (10kgf) altında girintinin; konum 2-2 derinlik h1 Ana test kuvveti uygulandıktan sonra, test edilen metalin elastik deformasyonu geri kazanılır ve bu da test ucunun 3-3 konumuna h2 .

Bu nedenle, test edilen metalin sertliği, ana test kuvvetinin neden olduğu plastik deformasyonun derinliği h (artık girinti derinliği) ile ölçülebilir. Girinti derinliği h ne kadar büyükse, test edilen metalin sertliği o kadar düşüktür; tersine, sertlik o kadar yüksektir.

Değer ne kadar büyükse sertliğin o kadar yüksek olduğu kavramıyla uyum sağlamak için, N eksi h/0,002 sabiti genellikle HR sembolüyle gösterilen Rockwell sertlik değeri olarak kullanılır. Rockwell sertlik değeri doğrudan sertlik test cihazının kadranından okunabilir.

HR=N1-h/0.002

Formülde N bir sabittir. Elmas indenter kullanıldığında N=100; sertleştirilmiş çelik bilye indenter kullanıldığında N=130'dur.

Rockwell sertliği, 60HRC gibi sembolün önüne sertlik değeri yazılarak ifade edilir. Rockwell sertliğinin yaygın test koşulları ve uygulama aralıkları Tablo 1'de gösterilmiştir.

Tablo 1 Rockwell sertliğinin yaygın test koşulları ve uygulama aralıkları (GB/T 230.1-2009'dan alınmıştır)

| Sertlik Sembolü | Girinti Tipi | Uygulanabilir Aralık | İlk Test Kuvveti/N | Ana Test Gücü/N | Toplam Test Kuvveti/N | Uygulama Örneği |

| İHD | Elmas Koni | 20~88HRA | 98.07 | 490.3 | 588.4 | Karbür, yüzey sertleştirilmiş tabaka, karbürlenmiş tabaka vb. |

| HRB | Çap 1.5875mm top | 20~100HRB | 98.07 | 882.6 | 980.7 | Demir dışı metaller, tavlanmış çelik, normalize çelik vb. |

| HRC | Elmas koni | 20~70HRC | 98.07 | 1373 | 1471 | Su verilmiş ve temperlenmiş çelik, su verilmiş çelik, vb. |

III. Darbe dayanıklılığı

Mukavemet, plastiklik ve sertlik statik yük altında ölçülen mekanik performans göstergeleridir. Aslında, birçok makine parçası ve alet genellikle darbe yükü altında çalışır. Bu durumda, statik yük altında mukavemet, plastisite ve sertliği karşılamanın yanı sıra, darbe yüküne karşı da yeterli kabiliyete sahip olmaları gerekir.

Metalin darbe yüküne hasar görmeden dayanma kabiliyetine darbe tokluğu denir ve metal malzemelerin darbe tokluğu darbe testleri ile belirlenebilir.

Sarkaç darbe testi şu anda mühendislik teknolojisinde en yaygın kullanılan yöntemdir. Test edilecek metal malzeme standart bir darbe numunesi haline getirilir ve özel bir sarkaç test makinesinde test edilir.

Test sırasında, numune test makinesinin desteğine yerleştirilir ve m kütleli sarkaç h yüksekliğine kaldırılır.1 Böylece belirli bir miktarda enerji elde edilir ve ardından sarkacın numuneyi kırması için serbestçe düşmesine izin verilir. Numuneyi kırdıktan sonra, sarkaç h yüksekliğine kadar yükselmeye devam eder2 . Bu işlem sırasında sarkacın potansiyel enerji farkı, numuneyi kırmak için tüketilen enerjidir, bu da J (Joule) birimiyle K ile gösterilen darbe emme enerjisidir.

Darbe emme enerjisi ne kadar büyük olursa, malzemenin darbe tokluğu o kadar iyi olur; tersine, darbe tokluğu ne kadar kötü olursa, yani kırılganlık o kadar büyük olur.

IV. Yorulma dayanımı

Motor krank milleri, bağlantı çubukları, dişliler, yaylar vb. gibi birçok mekanik parça genellikle periyodik olarak büyüklüğü ve yönü değişen yüklere maruz kalır. Bu tür yüklere alternatif yük denir.

Alternatif yük etkisi altında, parçanın taşıdığı maksimum gerilme değeri akma dayanımından çok daha düşük olmasına rağmen, birçok çevrimden sonra parça önemli bir dış deformasyon olmaksızın kırılacaktır. Bu tür kırılmaya yorulma kırılması denir. Kırılma genellikle aniden meydana gelir, bu nedenle çok tehlikelidir ve genellikle ciddi kazalara neden olabilir.

Bir metal malzemenin sayısız alternatif yük altında kırılmaya neden olmadan dayanabileceği maksimum gerilme değerine malzemenin yorulma dayanımı denir.

Gerçek testlerde sayısız stres döngüsü gerçekleştirmek mümkün değildir, bu nedenle çelik için stres döngüsü sayısı 10'a ulaştığında7 kez, parçanın kırılmadığı maksimum gerilme yorulma mukavemeti olarak kabul edilir; demir dışı metaller ve bazı ultra yüksek mukavemetli çelikler için, gerilme döngüsü sayısı 10 olduğunda8 kez, parçanın kırılmadığı maksimum gerilim, yorulma dayanımı olarak kabul edilir.