Amper (Akım Yoğunluğu)

Amper - Bir devredeki elektron akışı (saniyede geçen elektron miktarı) için ölçü birimi.

Belirli kalınlıktaki bir malzeme için, kesme akımı arttıkça, kesme hızı da buna bağlı olarak artmalıdır.

Belirli kalınlıktaki bir malzeme için kesme akımı artırılırsa cüruf oluşumu azalacaktır.

Belirli kalınlıktaki bir malzeme için daha düşük bir kesme akımı seçmek genellikle daha iyi kesim yüzeyi kalitesi ve üst kenar kalitesi sağlar.

Normal koşullar altında, düşük akımlardaki sarf malzemelerinin ömrü, özellikle oksijenli kesim kullanıldığında belirgin olmak üzere, yüksek akımların ömrünü aşar.

Plazma Kesim Kabiliyeti

Tümü plazma kesim cihazlar maksimum kesme kalınlığı ve maksimum delme kalınlığı belirtir.

| HD3070 100 AMP | Yumuşak çelik | 1/2″ | 1/2″ |

| Paslanmaz çelik | 1/2″ | 1/2″ | |

| Alüminyum | 1/2″ | 1/2″ | |

| HD4070 200 AMP | Yumuşak çelik | 3/4 "(ince), 1" (genel) | 1″ |

| Paslanmaz çelik | 3/4 "Genel | 1″ | |

| Alüminyum | 3/4 "Genel | 1″ | |

| MAKSIMUM 200 200 AMPER | Yumuşak çelik | 2″ | 1″ |

| Paslanmaz çelik | 2″ | 7/8″ | |

| Alüminyum | 2″ | 7/8″ | |

| HT 2000 200 AMPER | Yumuşak çelik | 2″ | 1″ |

| Paslanmaz çelik | 2″ | 7/8″ | |

| Alüminyum | 2″ | 7/8″ | |

| HT4001 400 AMP | Yumuşak çelik (O2) | 11/4″ | 1″ |

| Yumuşak çelik (N2) | 3″ | 1″ | |

| Paslanmaz çelik | 3″ | 1″ | |

| Alüminyum | 3″ | 1″ | |

| HT4400 400 AMP | Yumuşak çelik | 2″ | 1 1/4″ |

| Paslanmaz çelik | 2″ | 1″ | |

| Alüminyum | 2″ | 1″ |

Gaz: Saflık

Plazma cihazlarında kullanılan gazın saflığı, temel bir kullanım koşulu olarak aşağıdaki tabloda listelenen gereksinimleri karşılamalıdır. Aksi takdirde, kesim kalitesi düşebilir, sarf malzemelerinin ömrü önemli ölçüde azalabilir ve plazma cihazı arızalanabilir.

- Oksijen, Azot ve Argon-Hidrojen (H35): Saflık ≥ 99,995%

- Hava: Temiz, kuru, yağsız

- Metan: Saflık ≥ 93%

Gaz: Akış Hızı

Besleme Basıncı

Plazma cihazının düzgün çalışmasını sağlamak için, gaz kontrol kutusunun giriş basıncı/akış hızı için katı gereklilikler belirlenmiştir. Gaz kontrol kutusunun girişinin yakınına monte edilmiş, son derece güvenilir bir basınç regülatörü kullanılması şiddetle tavsiye edilir.

Yüksek kaliteli (2 kademeli) bir basınç regülatörü seçin ve nominal basınç ve akış hızı parametreleri için plazma ark kesme cihazı kılavuzuna bakın.

Operatörler, basınç ve akışın gereksinimleri karşılayıp karşılayamadığını derhal anlamak için sık sık izleme yapmalıdır.

Gaz Seçimi

Dikkate Alınması Gereken Faktörler

Kesim için malzeme tipi

- Hafif Çelik

- Paslanmaz Çelik

- Alüminyum

- Diğerleri

İstenen kesim kalitesi

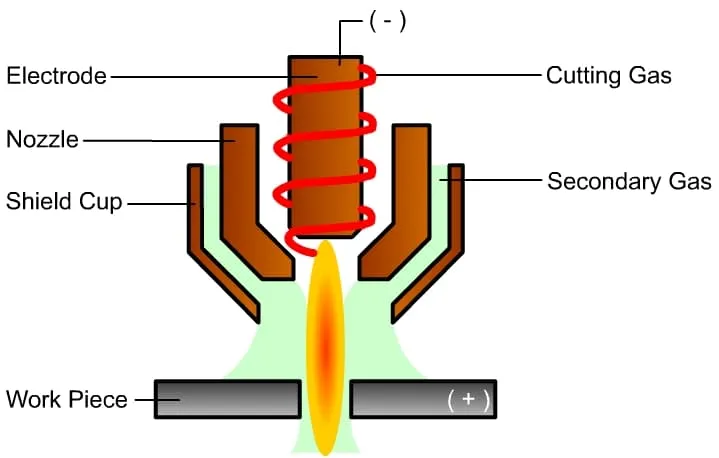

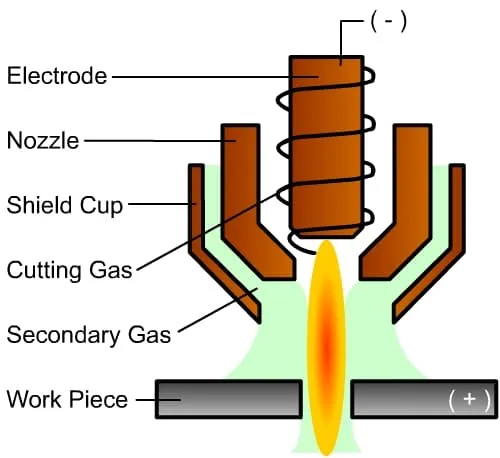

Gazlar: Plazma Gazı

Malzeme kesimi için kullanılan plazma gazı, kesme gazı olarak da bilinir. Nozülden dışarı atılan iyonize gazdır.

- Hava

- Oksijen

- Azot

- Argon-Hidrojen

Plazma Gazı: Hava

Avantajlar

- Mükemmel maliyet etkinliği (düşük maliyet).

- Kolayca elde edilebilir.

- Karbon çeliği keserken iyi sonuçlar sağlar.

Dezavantajlar

- Kesilen yüzeydeki metal özelliklerinde değişikliklere neden olur (kaynaklanabilirlik, dövülebilirlik ve karbon çeliği durumunda işlenebilirlik gibi).

- Sarf malzemelerinin ömrü kabul edilebilir ancak ideal değildir.

- Artan cüruf, yüzey nitridasyonu.

Plazma Gazı: Azot

Avantajlar:

- Alüminyum alaşımı ve paslanmaz çeliği keserken, özellikle aşağıdakiler kullanıldığında üstün kesim kalitesi elde edilebilir su jeti kesme teknolojisi.

- Sarf malzemelerinin kullanım ömrü mükemmeldir.

Dezavantajlar:

- Kesme işlemi, metalin yüzeyinde kaynaklanabilirlik, işlenebilirlik ve işlenebilirlik gibi özelliklerinde değişikliklere neden olabilir (karbon çeliğinde gösterildiği gibi).

- Karbon çeliği keserken, cüruf ve yüzey nitrürlemesinde bir artış olur.

Plazma Gazı: Argon-Hidrojen

Avantajlar:

- Öncelikle şunlar için kullanılır paslanmaz çeli̇k kesi̇mi̇ 1/4″ veya daha fazla kalınlıkta.

- Pürüzsüz ve parlak kesim yüzeyleri elde eder.

- Genellikle yüksek akımlı kesimler için kullanılır (1000 ampere kadar kesme akımı, kesme kalınlığı 6″'ye kadar).

- Sarf malzemelerinin mükemmel kullanım ömrü.

- 3/8″ ila 2″ arası paslanmaz çelik kesimi için çift gazlı kesimin kullanılması kesim kalitesini artırır.

Dezavantajlar:

- Artan gaz fiyatları nedeniyle artan işletme maliyetleri.

- Alüminyum alaşımlarını keserken pürüzlü yüzey.

Plazma Gazı: Oksijen

Avantajlar:

- Düşük karbonlu çelik kesimi için en uygun seçim.

- Geliştirilmiş kesme hızı.

- Kesim yüzeyinin olağanüstü kalitesi (temiz çentikler, pürüzsüz yüzey, neredeyse hiç cüruf yok).

Dezavantajlar:

- Gaz ve sarf malzemesi giderlerindeki artış nedeniyle artan operasyonel maliyetler.

Gaz: Koruyucu (Koruyucu) Gaz

Koruyucu gaz, kesim alanını atmosferden izole etmek için kullanılır ve daha temiz bir kesim yüzeyi elde edilmesini sağlar. Bu gaz aynı zamanda plazma kesme işlemine de katılır. Plazma arkını çevreler ve onu çekirdeğe doğru sıkıştırarak kesme nozülünün soğutulmasına yardımcı olur.

Kesilen yüzeyin etrafında bir mikro iklim oluşturarak onu oksijenden izole eder. Koruyucu gaz türünün seçimi plazma gazına bağlıdır.

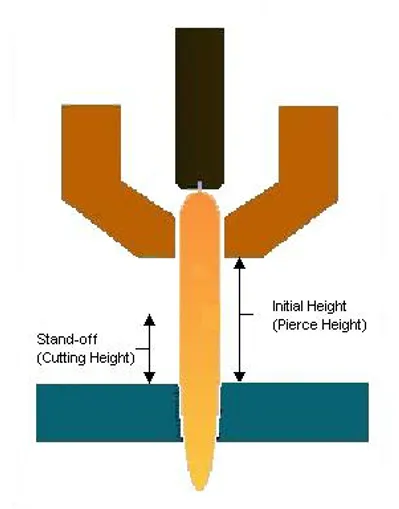

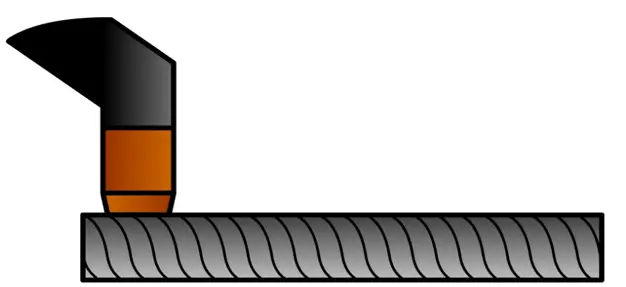

Torç Yüksekliği: Delme Yüksekliği ve Kesme Yüksekliği

Delme yüksekliği, delme işlemi sırasında torçtan kesilen malzemenin yüzeyine olan ilk mesafeyi ifade eder.

Kesme yüksekliği ise, kesme işlemi sırasında torçtan kesilen malzemenin yüzeyine kadar korunması gereken mesafedir.

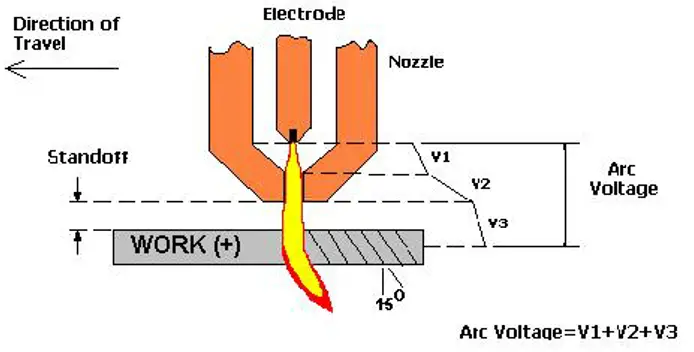

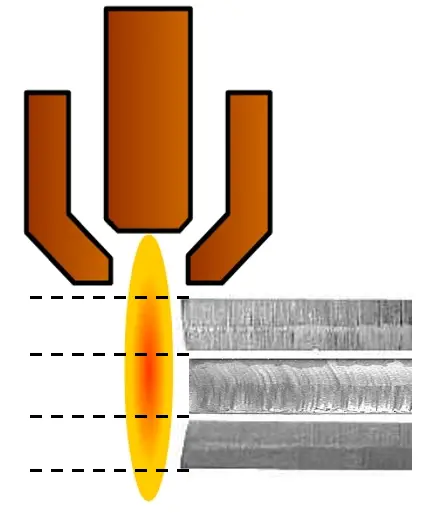

Ark Gerilimi Yükseklik Kontrolü

Yükseklik Kontrol Monitörü, yükseklik kontrolörünün devre voltajını denetler ve gerektiğinde uygun ayarlamaları yapar. Kesme torcunun yüksekliği, kesme yüzeyinin dikliğini ve kesme kalitesinin diğer yönlerini etkiler.

Ark gerilimi yükseklik kontrolü, kesme torcunun düz olmayan plaka malzemelerinde bile iş parçasından tutarlı bir mesafeyi (yüksekliği) korumasını sağlar.

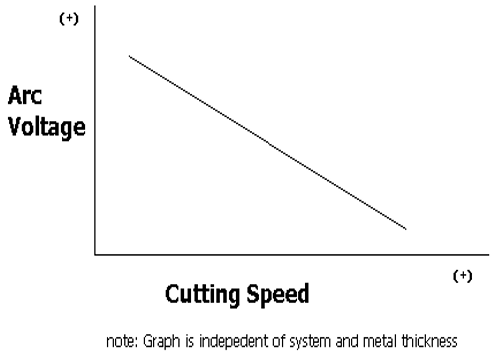

Kesme Hızı ve Ark Gerilimi

Kesme hızı arttıkça ark gerilimi azaltılmalıdır ve bunun tersi de geçerlidir.

Kesme hızındaki değişikliklerin nedenleri:

- Köşelerin giriş/çıkışlarında.

- Kesimin başında/sonunda.

- Yayları veya benzer şekilleri keserken.

- Bu konumlarda cüruf oluşabilir.

Hız değişikliklerine meşale tepkileri:

- Hız azaldıkça, meşale alçalır.

- Hız arttıkça, meşale yükselir.

- Hız düştüğünde, torç yükseklik kontrolü kapatılmalı ve torç yükseklik kontrolünü devre dışı bırakmak için CNC'den bir sinyal alınmalıdır.

Kesme hızı uygundur.

En uygun kesme kalınlığı kesme akımına karşılık gelen kesme parametresi tablosunun orta bölümünden seçilmelidir.

Kesme hızı doğrudur; ark biraz gecikir.

Kesme yüksekliği doğru; voltaj ayarlı.

Kesilen Yüzeyin Görünümü

Düşük karbonlu çeliğin oksi-yakıtla kesilmesinin ötesinde, diğer malzemelerin kesim yüzeylerinin arka kenar şekli kesme hızını etkili bir şekilde göstermez.

Kesme hızını doğru bir şekilde değerlendirmek için kesme yüzeyinin eğim açısı, cüruf yapışma derecesi ve diğer görünüm özelliklerinin yanı sıra yüzeyin pürüzsüzlüğü veya pürüzlülüğünü de dikkate almak önemlidir.

İçbükey kesim yüzeyleri aşırı düşük kesme yüksekliklerinden veya sarf malzemelerinin aşırı kullanımından kaynaklanıyor olabilir. Tersine, dışbükey kesim yüzeyleri aşırı yüksek kesme yüksekliklerine veya aşırı sarf malzemesi kullanımına işaret edebilir.

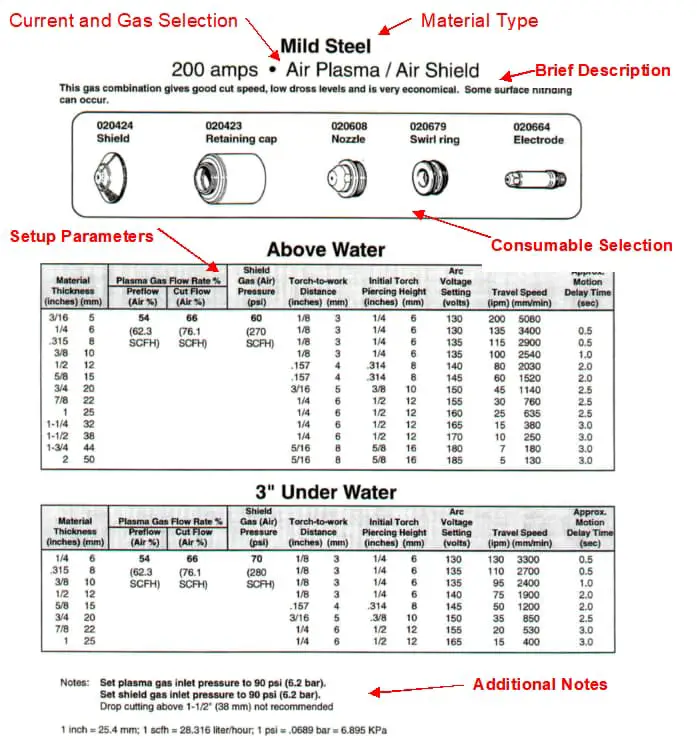

Kesme Parametresi Tablosunun Uygulanması

Kesim parametresi tablosu kesim için gerekli parametreleri sağlar. Gaz akışı, özel talimatlar kesim kalitesini artırmak için ek ayarlamalar gerektirmediği sürece bu tabloya göre ayarlanmalıdır.

Optimum kesim sonuçları elde etmek için kesme hızı, torç yüksekliği ve ark basıncı gibi parametrelerde küçük değişiklikler yapmak çok önemlidir. Kesime başlamadan önce ve sarf malzemelerini değiştirdikten sonra, bir dakikadan daha uzun süre hava üflemek gerekir.

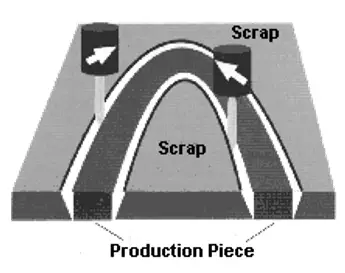

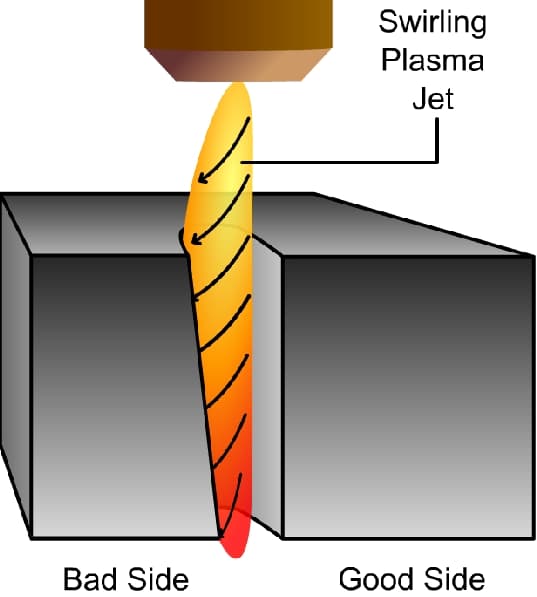

Kesim Yönü

Saat yönünde: İş parçasının dış kenarlarını kesme.

Saat yönünün tersine: İş parçasının iç deliklerinin kesilmesi.

Görünüş Teşhisi: Cüruf

Cüruf, çentikten tamamen uzaklaştırılmayan malzemedir.

Üç şekilde tezahür eder:

- Yüksek hızlı cüruf: küçük, sert boncuk benzeri.

- Düşük hızlı cüruf: büyük, kabarcık benzeri, çentiğin dibinde yoğunlaşmış.

- Üst cüruf: Kesim yüzeyinin üst kısmında hafif cüruf birikimi.

Düşük hız nedeniyle cüruf oluşumu

Küresel cüruf birikimi önemlidir ve kolayca elde edilebilen büyük ölçekli uzaklaştırmaya izin verir.

Sebep:

- Aşırı akım

- Yavaş hız

- Kesme yüksekliği çok düşük

Çözüm:

- Daha küçük boyutlu bir kesme nozulu kullanın

- Hızı artırın

- Ark gerilimini yukarı doğru ayarlayın

Aşırı hız cüruf yapışmasına neden olur

Cüruf birikimi ince rulolar halinde görülür ve çıkarılması zordur.

Olası nedenler:

- Kesici nozul hasarı

- Yetersiz akım

- Aşırı hız

- Yüksek kesme yüksekliği

Çözümler:

- Kesme nozulunu değiştirin

- Daha büyük bir kesme nozulu kullanın

- Hızı düşürün

- Ark gerilimini düşürün

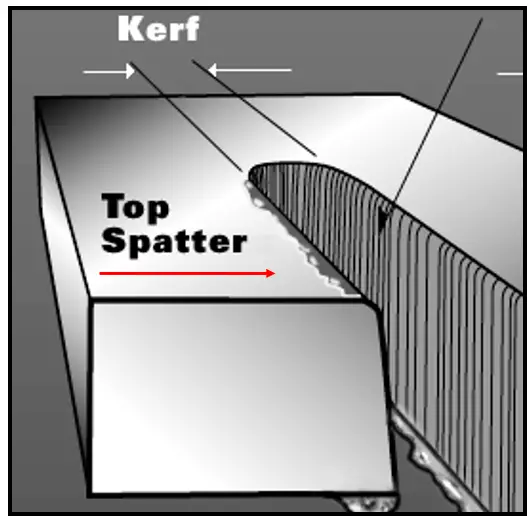

Üst taraf sıçraması

Kesimin her iki tarafında da görülebilen üst taraf sıçraması, tipik olarak sadece havada meydana gelir plazma kesim. Üst taraftaki sıçrama kaybolana kadar ark voltajını kademeli olarak azaltın (5V'u geçmeyecek şekilde).

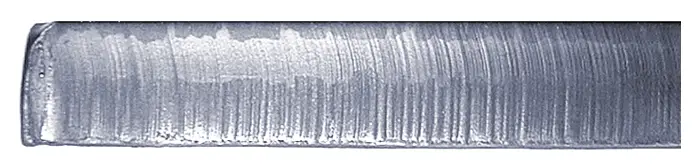

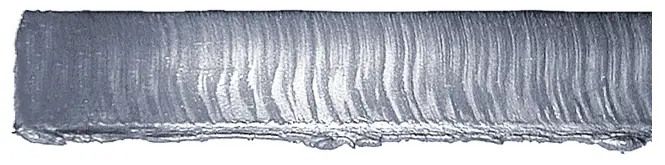

İz Bırakan Çizgiler

İz bırakan çizgiler, kesme işlemi sırasında kesme yüzeyinde kalan çizgileri ifade eder. Kesme yüzeyi ne kadar pürüzsüz olursa, plazma kaynağından çıkan akım dalgalanması da o kadar küçük olur. Bu çizgilerin şekli kesme yöntemine bağlıdır.

Örneğin, uygun hızda, kesim için nitrojen veya argon-hidrojen kullanılması, hafif kavisli ve yaklaşık 15 derece eğimli çizgilerle sonuçlanır. Buna karşılık, kesme için oksijen kullanıldığında neredeyse dikey çizgiler oluşur.

Arka Kenarın Tanınması

Optimum kesme hızını belirlemek için arka kenar karşılaştırmasını kullanmak mükemmel bir seçimdir.

Dikey bir arka kenar, kesme hızının çok yavaş olduğunu gösterir.

Aşırı bir arka kenar, kesme hızının çok yüksek olduğunu gösterir.

Genel olarak, arka kenarın 10-15° eğimli olması kesme hızının uygun olduğunu gösterir.

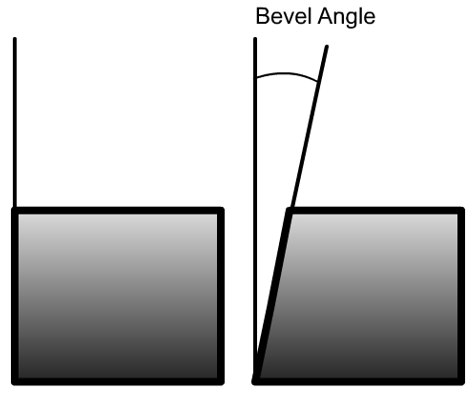

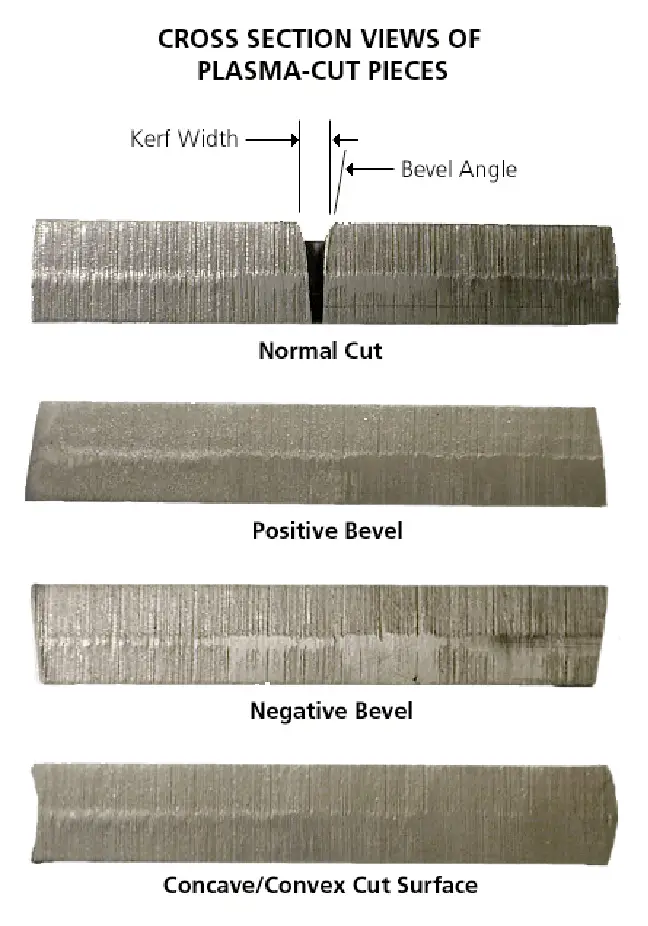

Kesme Yüzü Eğim Açısı

Kesme yüzeyi eğim açısı, kesme yüzeyi ile dikey çizgi arasındaki açıdır. Kesim tamamen düzse, 0°'lik bir açı elde etmelidir.

Dikdörtgen bir şekil için standart açı dört kenarda da ≤4° olmalıdır.

Daha yüksek bir kesme yüksekliği pozitif bir kesme yüzeyi eğim açısına eşitken, daha düşük bir kesme yüksekliği negatif bir kesme yüzeyi eğim açısına karşılık gelir.

Kesme yüzeyinde aşırı eğim

- Nozul hasar görmüş.

- Kesme torcu, kesilen malzemenin yüzeyine dik değildir.

- Kesme yönü yanlış (girdap halkasının yönü ile aynı hizada değil).

- Kesme akımı çok yüksek/çok düşük.

- Kesme yüksekliği çok yüksek/çok düşük.

- Kesme hızı çok hızlı/çok yavaş.

Kesme işlemlerinde torç yüksekliğinin eğim açısı üzerindeki etkisi.

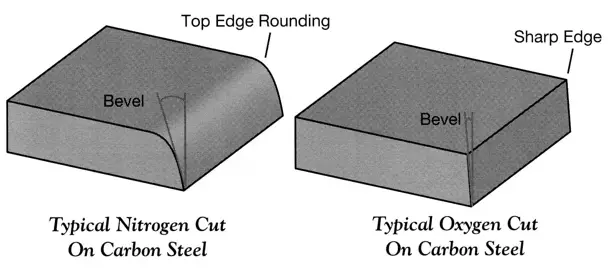

Oksijen ve Azot

Azotla kesme ile karşılaştırıldığında, oksijenle kesme sonucunda iş parçasının etrafında minimum cürufla belirgin kenarlar ortaya çıkar.

Oksijen plazma kesiminden elde edilen iş parçaları nispeten daha temizdir ve kesilen yüzeylerde üstün kaynaklanabilirlik, şekillendirilebilirlik ve işlenebilirlik özelliklerine sahiptir.

Görsel Teşhis: Kerf Genişliği

Çentik, kesme işlemi sırasında oluşan boşluktur (veya çıkarılan malzemedir).

Çentik genişliği, iş parçasının boyutsal doğruluğu için çok önemlidir.

Kerf Genişliği = 1,5-2,0 x kesme nozulu çapı

Daha düşük hız = daha geniş çentik

Daha yüksek akım = daha geniş çentik

Yuvarlak Delik Kesme için Özellikler

Kural: Kesilen deliğin çapı, kesilen malzemenin kalınlığının en az iki katı olmalıdır. Daha küçük delikler keserken konik bir delik oluşabilir.