Direnç Kaynağının Sınıflandırılması ve Özellikleri

Kaynak Yöntemlerinin Sınıflandırılması

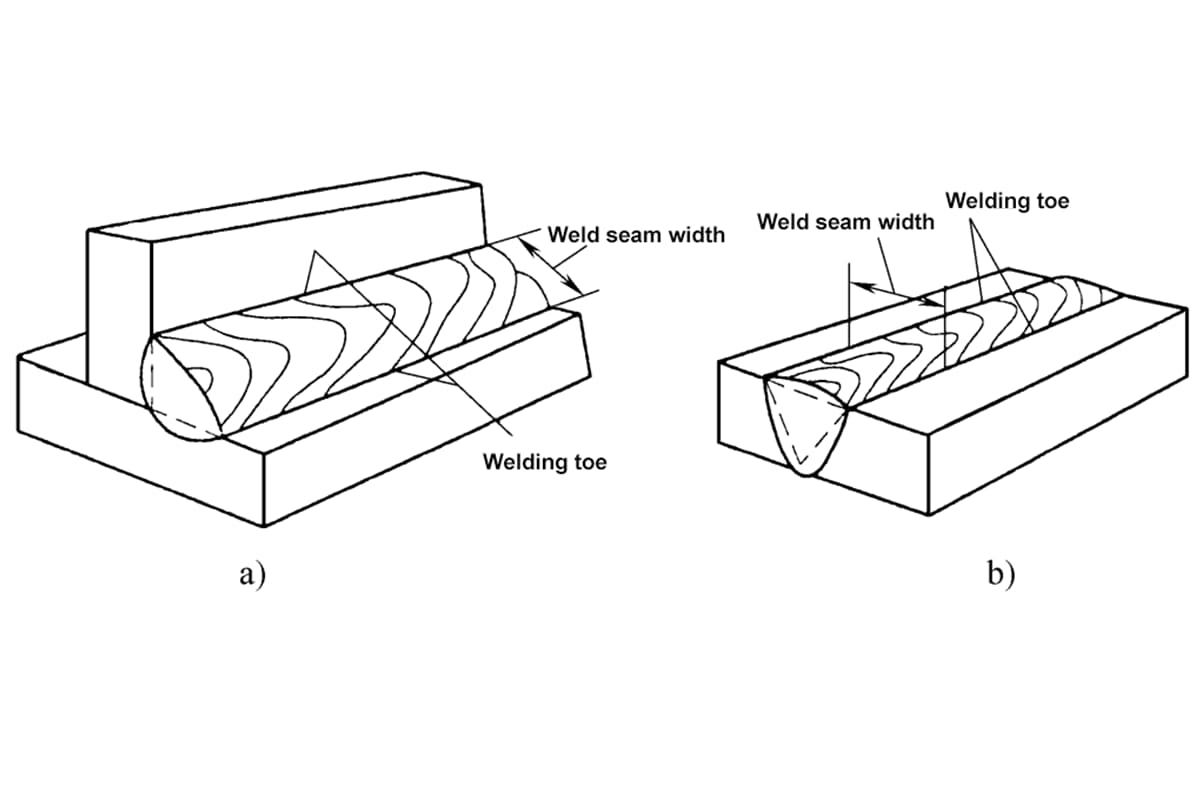

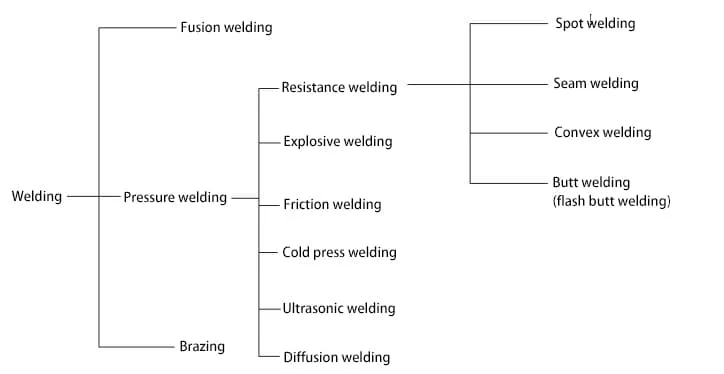

Kaynak yöntemlerine göre sınıflandırılmıştır, punta kaynağı bir direnç kaynağı türüdür ve Şekil 1-1'de gösterildiği gibi basınç kaynağı kategorisine girer.

Kaynak Yöntemlerinin Sınıflandırılması

Direnç kaynağının avantajları:

1) Isı konsantredir, ısıtma süresi kısadır ve kaynak deformasyonu küçüktür.

2) Metalürjik süreç nispeten basittir.

3) Birden fazla benzer ve benzer olmayan türün kaynağına uyum sağlayabilir metaller.

4) Süreç basittir ve mekanize edilmesi ve otomatikleştirilmesi kolaydır.

5) Kaynak verimliliği yüksek ve maliyetler düşüktür.

6) Çalışma ortamı iyidir ve kirlilik minimum düzeydedir.

Dezavantajlar:

1) İlk ekipman yatırımı yüksektir, ekipman karmaşıktır ve bakım personeli yüksek teknik uzmanlık gerektirir.

2) Genellikle tek fazlı olmak üzere büyük bir güç kapasitesi gerektirir ve bu da dengesiz bir güç şebekesine yol açabilir.

3) Basit ve pratik tahribatsız test yöntemlerinden yoksundur.

Otomobil üretiminde direnç kaynağı uygulamalarına genel bir bakış.

Otomotiv bileşenlerinin üretiminde punta kaynağı, projeksiyon kaynağı, dikiş kaynağı ve flaş alın kaynağı gibi çeşitli kaynak işlemleri yaygın olarak kullanılmaktadır. Örneğin, punta kaynağı otomobil gövdesi punta kaynağında, kiriş montaj braketi punta kaynağında, tahrik mili denge parçası projeksiyon kaynağında, otomotiv yakıt deposu dikiş kaynağında ve otomotiv jantlarının sürekli flaş alın kaynağında kullanılır.

Özellikle punta kaynağı, bindirmeli bağlantılar ve gaz sızdırmazlığı gerektirmeyen bağlantıların yanı sıra metalin iyi bir plastisiteye sahip olmasını gerektiren, damgalama veya haddeleme yoluyla üretilen 4 mm'den daha az kalınlığa sahip ince duvarlı bileşenler için uygun, yüksek hızlı, uygun maliyetli bir birleştirme yöntemidir.

Bu kitap aşağıdakilerin uygulanmasına odaklanacaktır punta kaynak robotları ve otomobil üretimindeki sistemler (ekteki CD videosuna bakınız - (11) Robot Üretim İşletmelerinin Ekipman Performans Gösterimi).

Punta Kaynağının Temel Prensibi

Punta kaynağında kaynak nugget'ının oluşum süreci

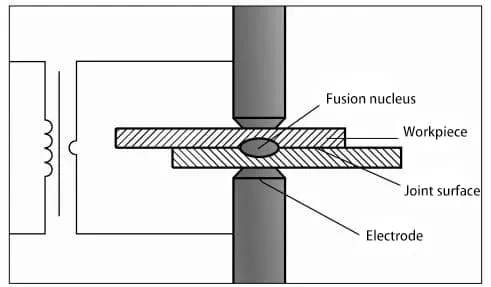

RSW olarak kısaltılan direnç nokta kaynağı, birleştirilen iş parçalarının bindirme bağlantılarında birleştirildiği ve Şekil 1-2'de gösterildiği gibi ana metali eritmek ve kaynak noktasını oluşturmak için direnç ısıtması kullanılarak iki elektrot arasında sıkıştırıldığı bir kaynak yöntemidir.

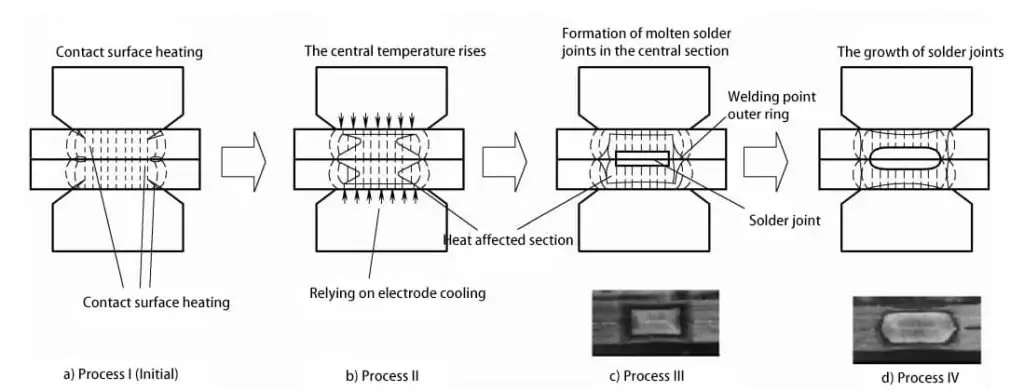

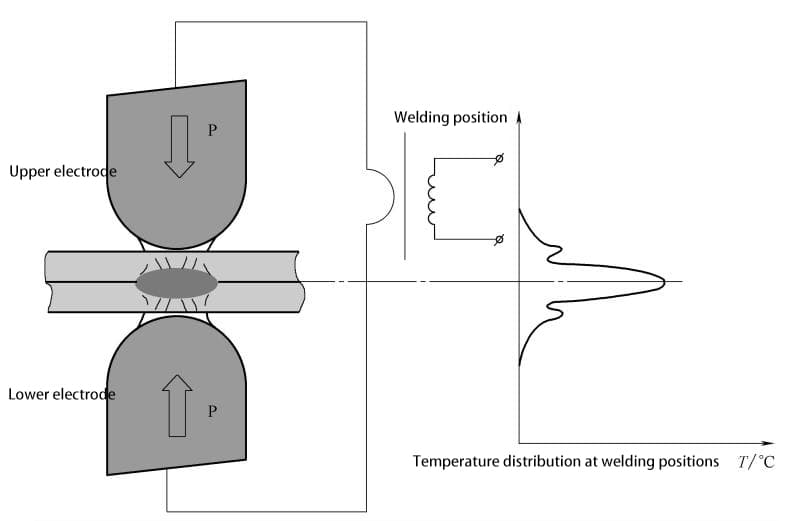

Punta kaynağı sırasında, iki iş parçası arasındaki temas noktasındaki yüksek direnç nedeniyle, plakalardan yeterince büyük bir elektrik akımı geçirildiğinde temas noktasında önemli miktarda direnç ısısı üretilir. Bu, merkezi, en sıcak alandaki metali hızlı bir şekilde son derece plastik veya erimiş bir duruma ısıtır ve mercek şeklinde bir sıvı kaynak külçesi oluşturur.

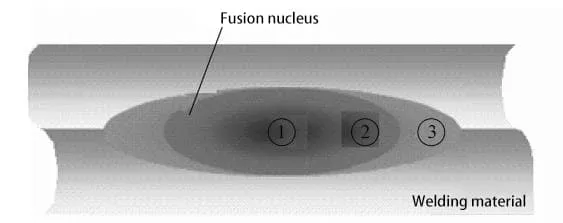

Erimiş bölgenin sıcaklığı içeriden dışarıya doğru kademeli olarak azalır. Güç kesildikten sonra, kaynak külçesinin Şekil 1-3'te gösterildiği gibi yoğun yapılı bir kaynak noktası oluşturarak basınç altında katılaşmasına ve kristalleşmesine izin vermek için basınç korunur veya artırılır.

Elektrot ve iş parçası arasındaki temas noktasında, üretilen ısı bakır (veya bakır alaşımı) elektrotların ve soğutma suyunun iyi termal iletkenliği ile iletilir, bu da sınırlı sıcaklık artışına neden olur ve yapışmayı önler. Nokta kaynağında kaynak noktasının oluşum süreci Şekil 1-4'te gösterilmiştir.

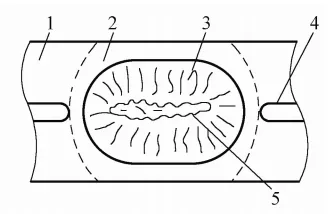

1 - İş Parçası 2 - Plastik Bölge 3 - Nugget 4 - Levha Boşluğu 5 - Yapıştırma Yüzeyi

Şekil 1-3: Nokta Kaynağı Nugget Büyümesi ve Kesitinin Şematik Diyagramı

Özetle, punta kaynağının iki temel unsuru iç ısı kaynağı ve dış basınçtır.

Punta kaynak işlemi birbirine bağlı dört aşamada özetlenebilir: birinci aşamada, iş parçaları elektrotlar arasında önceden sıkıştırılır; ikinci aşamada, akım uygulandıktan sonra kaynak alanı belirli bir sıcaklığa ısıtılır; üçüncü aşamada, merkezi kısım kaynak külçesini oluşturur; ve dördüncü aşamada, kaynak soğur ve elektrotların basıncı altında kristalleşerek kaynak noktasını oluşturur.

Punta kaynağı sırasında, belirli bir çaptaki elektrotların uyguladığı basınç nedeniyle, iş parçası deforme olur ve sadece yakın temaslı kaynak alanında bir akım yolu oluşur ve bu da son derece yüksek akım yoğunluğuna neden olur. Bu nedenle, uygulanan basınç iş parçasının sertliği ile ilgilidir.

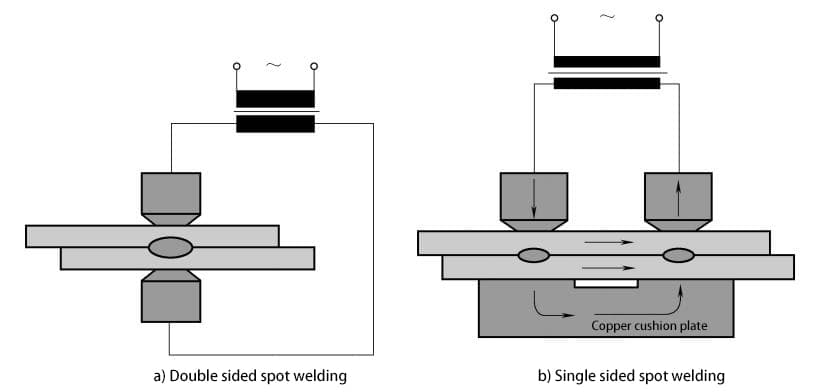

İş parçasından geçen akımın yönüne göre, punta kaynağı genellikle iki kategoriye ayrılır: çift taraflı punta kaynağı ve tek taraflı punta kaynağı. Çift taraflı nokta kaynağında, iki elektrot iş parçasının her iki tarafına yerleştirilir ve akım, Şekil 1-5'te gösterildiği gibi nokta kaynak robotları için yaygın olarak kullanılan bir kaynak yöntemi olan kaynak noktasını oluşturmak için iş parçasının her iki tarafından geçer.

Tek taraflı nokta kaynağı, iki elektrotun iş parçasının bir tarafına yerleştirilmesini içerir ve elektrotların iş parçasına her iki taraftan yaklaşması zor olduğunda veya iş parçasının bir tarafında sığ bir girinti gerektiğinde kullanılır.

Punta Kaynağında Isı Kaynağı ve Isıtmayı Etkileyen Faktörler

(1) Punta Kaynağının Isı Kaynağı

Direnç nokta kaynağındaki ısı kaynağı, Joule yasasına uygun olarak direnç ısısıdır, Q=I2Rt (burada Q joule cinsinden üretilen ısı, I amper cinsinden kaynak akımı, R ohm cinsinden direnç ve t saniye cinsinden kaynak süresidir).

Kaynak akımı, iki elektrot arasındaki direnç ve kaynak süresi, punta kaynağında ısı oluşumunu (iç ısı kaynağı) belirleyen üç ana faktördür ve ısının çoğu kaynak külçesini oluşturmak için kullanılır.

Gerekli kaynak akımı ve kaynak süresi belirli bir kaynak külçesinin oluşumuyla ilgilidir; kaynak süresi çok kısaysa, Şekil 1-6'da gösterildiği gibi nokta kaynağı sırasında gerekli kaynak akımı artacaktır.

(2) Isı Dengesi ve Isı Dağıtımı

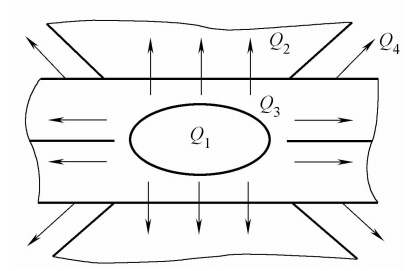

Nokta kaynağı sırasında, üretilen ısının sadece küçük bir kısmı kaynak külçesini oluşturmak için kullanılırken, daha büyük bir kısmı Şekil 1-7'de gösterildiği gibi bitişik malzemelere iletim ve radyasyon yoluyla kaybolur.

Not: Q1 ısıtılmış kaynak bölgesinde erimiş havuz oluşturmak için ısı girdisidir; Q2 elektrot üzerinden termal iletim yoluyla ısı kaybıdır; Q3 kaynak bölgesini çevreleyen metalde termal iletim yoluyla ısı kaybıdır; Q4 konveksiyon ve radyasyon yoluyla çevredeki hava ortamına olan ısı kaybıdır.

Isı dengesi denklemi Q (toplam ısı) = Q1 + Q2 + Q3 + Q4burada etkin ısı Q1 Q referans değeri ile kaynak koşullarından bağımsız olarak metalin termal özelliklerine ve erimiş metal miktarına bağlıdır.1≈10%~30%Q.

Düşük dirençli ve iyi termal iletkenliğe sahip metaller için (alüminyum, bakır alaşımları, vb.), Q1 alt sınırı alır; yüksek dirençli ve zayıf termal iletkenliğe sahip metaller için (paslanmaz çelik, yüksek sıcaklık alaşımları, vb.), Q1 üst sınırı alır.

Kayıp ısı esas olarak elektrotlardan iletilen ısıyı içerir (Q2≈30%~50%Q), iş parçası boyunca iletilen ısı (Q3≈20%Q) ve atmosfere yayılan ısı (Q4toplam ısının yaklaşık 5%'si). Nokta kaynağının özellikleri temel olarak aşağıdaki üç açıdan yansıtılır:

1) Hızlı ve konsantre ısıtma.

2) Kaynak alanında etkili ısı dağılımı, makul bir sıcaklık dağılımı elde etmek için çok önemlidir.

3) Isıtma işlemi, kaynak yapılan metalin termal özellikleri ile yakından ilgilidir.

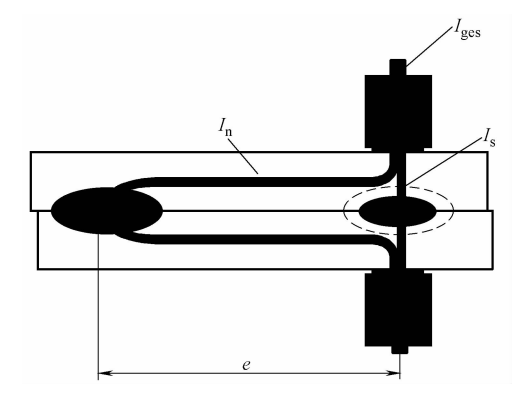

Punta Kaynağında Akım Sapması Fenomeni

Gerçek nokta kaynağı sırasında, akımın küçük bir kısmı çevredeki kaynak noktalarından akarak bir akım yolu oluşturur ve çevredeki metale dağılır. Nokta kaynağı sırasında akım sapması olayı Şekil 1-8'de gösterilmiştir.

Not: Is=Iges-In burada Is kaynak akımı, Iges toplam elektrot akımı ve In saptırma akımıdır.

Nokta mesafesi ne kadar küçükse, plaka ne kadar kalınsa ve malzemenin elektrik iletkenliği ne kadar iyiyse, sapma o kadar şiddetli olur. Şiddetli sapma, enerji kaybına ve kaynak kalitesinin sağlanmasında zorluklara yol açabilir.

Ayrıca, iş parçasının yüzey durumu da sapmayı önemli ölçüde etkiler. Yüzey işlemi kötü olduğunda, yağ lekeleri ve oksit filmleri temas direncini artırarak kaynak bölgesinin toplam direncinde bir artışa ve sapma direncinde göreceli bir düşüşe yol açar, böylece sapmayı artırır.Kaynak Bölgesindeki Direnç ve Değişimi

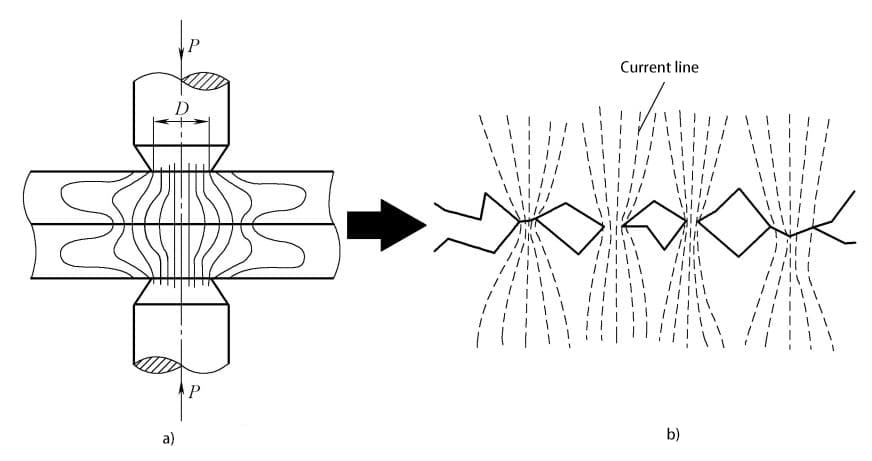

Temas direncinin oluşumu, kaynak yüzeyinin mikro pürüzlülüğünden ve zayıf iletken tabakaların varlığından kaynaklanır. Nokta kaynağı sırasında akım hatlarının dağılımı ve iş parçalarının temas noktalarından geçen akımın durumu Şekil 1-9'da gösterilmiştir.

a) Nokta kaynağı sırasında akım hatlarının dağılımı

b) İş parçaları arasındaki temas noktalarından geçen akımın durumu

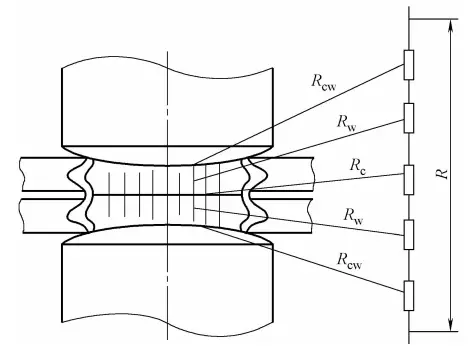

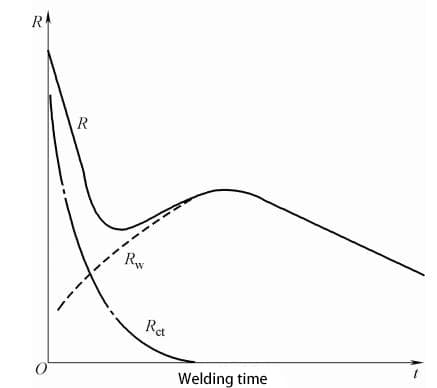

Punta kaynağı sırasında, kaynak bölgesinde üç tip direnç mevcuttur ve iki elektrot arasındaki R direnci farklı dirençlerle değişir kaynak yöntemleri̇Şekil 1-10'da gösterildiği gibi.

Not: R kaynak bölgesinin toplam direncini temsil eder; R iş parçasının iç direncini temsil eder; R iş parçaları arasındaki temas direncini temsil eder; R elektrot ve iş parçası arasındaki temas direncini temsil eder.

Nokta kaynak bölgesindeki toplam R direnci, R iç direncinden oluşurw iki kaynaklı parçanın temas direnci Rc iki kaynaklı parça arasında ve temas direnci Rcw elektrot ve iş parçası arasında, yani R=2Rw+Rc+2Rcw. Her bir parçanın direnç değerleri için hesaplama yöntemleri aşağıdaki gibidir:

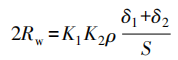

1) Kaynaklı Parçaların İç Direnci (Rw): Kaynaklı parçalardan geçen akım tarafından üretilen direnç, parçaların kendi direnci ile ilgilidir. Bu direnci hesaplamak için formül şöyledir:

Nerede?

- ρ = kaynak bölgesindeki metalin özdirenci

- δ1, δ2 = iki kaynaklı parçanın kalınlığı (mm)

- S = elektrot temas alanına karşılık gelir (mm2)

- K1 = akım alanının genişlemesine neden olan kenar etkisine bağlı katsayı, 0,82 ila 0,84 arasında değişir

- K2 = akım alanının genişlemesine neden olan baypas etkisine bağlı katsayı, 0,8 ila 0,9 arasında değişir; sert özellikler için daha düşük bir değer ve yumuşak özellikler için daha yüksek bir değer seçilir.

ρ genellikle sıcaklıkla birlikte arttığından, ısıtma süresi uzadıkça direnç artar, bu da daha fazla ısı üretimine ve kaynak oluşumuna daha fazla katkıya neden olur.

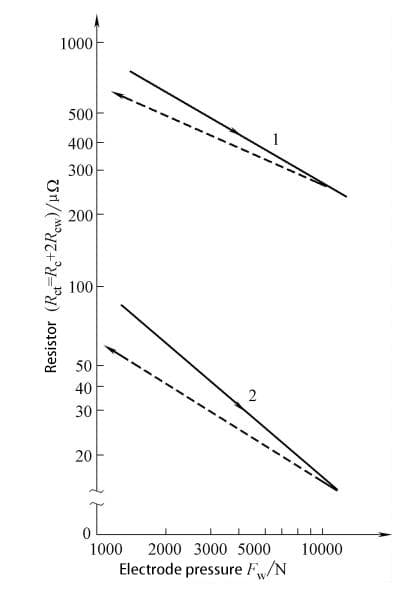

2) Temas Direnci (Rc+2Rcw): Temas direnci, genellikle punta kaynak elektrodunun basıncı altında temas yüzeyinde (kaynaklı parça-kaynaklı parça temas yüzeyi, kaynaklı parça-elektrot temas yüzeyi) ölçülen direnç değerine atıfta bulunan ek bir dirençtir.

Temas direncini etkileyen ana faktörler yüzey durumu ve elektrot basıncıdır. Çelik için 600°C ve alüminyum için 350°C ısıtma sıcaklığında temas direnci sıfıra yakındır.

Kaynaklı parçalar arasındaki temas direnci (Rc), elektrot ve iş parçası arasındaki temas direnci (Rcw), iki kaynaklı parçanın iç direnci (Rw), punta kaynağı sırasındaki akım sapması, kaynak akımı, enerji verme süresi ve elektrot basıncı, punta kaynağı sırasındaki ısınma üzerinde önemli bir etkiye sahiptir.

Kaynak işlemi sırasında iş parçasının iç direncinin değişim eğrisi Şekil 1-11'de gösterilmiştir.

Not: Rw iş parçasının doğal direncini temsil eder; Rct temas direncini temsil eder (Rct=Rc+2Rcw); R kaynak bölgesinin toplam direncini temsil eder (R=Rw+Rct).

Temas direnci ve elektrot basıncı arasındaki ilişki Şekil 1-12'de gösterilmektedir.

Not: Plaka kalınlığı 1 mm'dir; 1 düşük karbonlu çeliği temsil eder; 2 alüminyum alaşımını temsil eder.

punta kaynak elektrodu

Punta kaynak elektrotlarının fonksiyonları

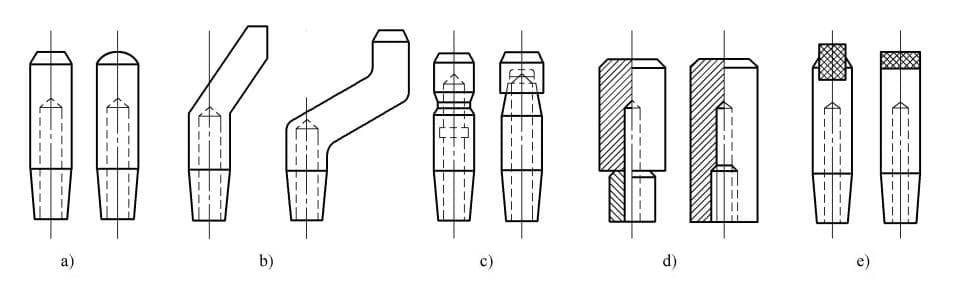

Nokta kaynağı elektrodu, nokta kaynağının kalitesini sağlamak için çok önemli bir bileşendir. Birincil işlevleri arasında iş parçasına elektrik akımı iletmek, iş parçasına basınç iletmek ve kaynak bölgesinden ısıyı hızla dağıtmak yer alır. Nokta kaynağı elektrotlarının yaygın biçimleri Şekil 1-13'te gösterilmektedir.

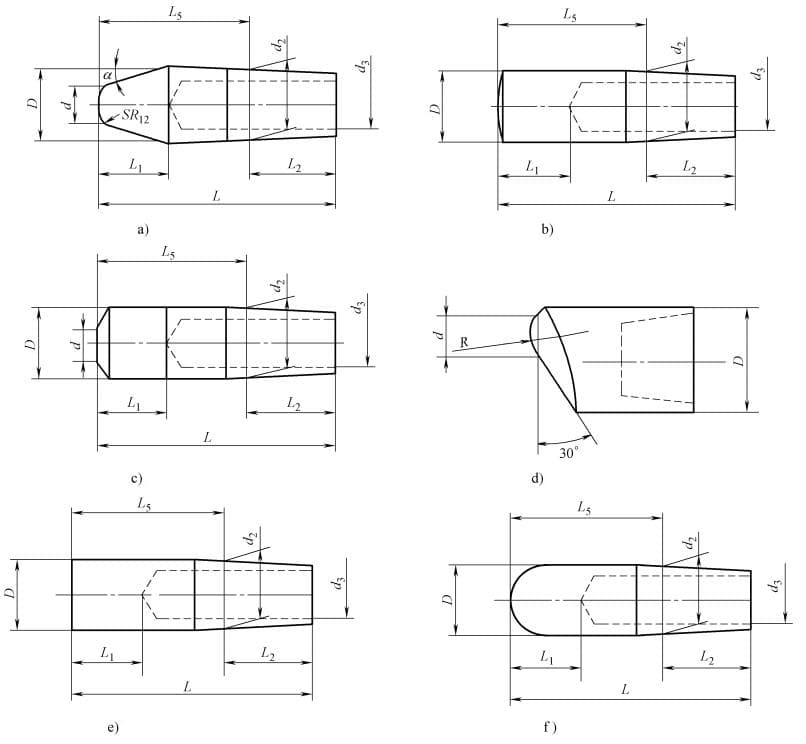

a) Standart düz elektrot b) Bükülmüş elektrot c) Başlıklı elektrot d) Dişli elektrot e) Kompozit elektrot

Elektrot malzemeleri için gereklilikler

Elektrotun yukarıda belirtilen işlevlerine bağlı olarak, elektrot üretiminde kullanılan malzemeler yeterince yüksek elektrik iletkenliğine, termal iletkenliğe ve yüksek sıcaklık sertliğine sahip olmalıdır.

Elektrotun yapısı yeterli mukavemet ve sertliğin yanı sıra yeterli soğutma koşullarına sahip olmalıdır. Ayrıca, elektrot ile iş parçası arasındaki temas direnci, iş parçasının yüzey erimesini veya elektrot ile iş parçası yüzeyi arasında alaşım oluşmasını önlemek için yeterince düşük olmalıdır.

Yaygın elektrot malzemeleri

Çin Havacılık ve Uzay Endüstrisi Bakanlığı'nın HB5420 1989 Havacılık Endüstrisi Standardı hükümlerine göre, elektrot malzemeleri yaygın olarak kullanılan üç kategoriyle birlikte dört kategoride sınıflandırılır.

(1) Kategori 1 malzemeleri, yüksek elektrik iletkenliği ve orta sertlikte bakır ve bakır alaşımları olup, sertlik gereksinimlerini öncelikle soğuk işlemle elde ederler. Alüminyum ve alüminyum alaşımlarının kaynağı için elektrot üretimi için uygundurlar ve performansları Kategori 2 alaşımlarınınki kadar iyi olmasa da kaplamalı çelik plakaların punta kaynağı için de kullanılabilirler.

Kategori 1 alaşımları, gerilimsiz veya düşük gerilimli iletken bileşenlerin üretiminde de yaygın olarak kullanılmaktadır. Üç alaşım kategorisi arasında krom-niyobyum bakır, krom-zirkonyum-niyobyum bakır ve kobalt-krom-silikon bakır üstün performans sergilemekte ve yaygın olarak kullanılmaktadır. İlgili kaliteleri Tablo 1-1'de gösterildiği gibi DJ70, DJ85 ve DJ100 olarak adlandırılır.

Tablo 1-1: Yaygın Malzeme Özellikleri

| İsimler | Çeşitler | Malzeme özellikleri | |||

| Sertlik | Elektriksel iletkenlik /(MS/m) | Yumuşatma sıcaklığı /℃ | |||

| HV30kg | HRB | ||||

| En az | |||||

| Krom bakır | Soğuk çekilmiş çubuklar | 85 | 53 | 56 | 150 |

| Krom zirkonyum bakır | Dövme çubuklar | 90 | 53 | 45 | 250 |

| Kobalt krom silikon bakır | Soğuk çekilmiş çubuklar | 183 | 90 | 26 | 600 |

Ayrıca, yüksek ısı, uzun kaynak süreleri, yetersiz soğutma veya yüksek basınç durumları için uygun olan tungsten-bakır kompozit sinterleme malzemesi bulunmaktadır.

Bakır levha nokta kaynağı için karmaşık elektrotlar, projeksiyon kaynağı için gömülü elektrotlar veya tel çapraz kaynak elektrotları için kullanılır. Tungsten içeriğinin artmasıyla malzemenin mukavemeti ve sertliği artar, ancak hem elektrik iletkenliği hem de termal iletkenliği azalır.

2) İkinci malzeme kategorisi, birinci alaşım kategorisine kıyasla daha yüksek elektrik iletkenliğine ve sertliğe sahiptir. Bu alaşımlar performans gereksinimlerini soğuk işleme ve ısıl işlem kombinasyonu ile elde edebilirler. İlk alaşım kategorisine kıyasla, daha yüksek mekanik performansa, orta düzeyde elektrik iletkenliğine ve orta düzeyde basınç altında güçlü deformasyon direncine sahiptirler.

Bu nedenle, en yaygın kullanılan elektrot malzemeleridir ve düşük karbonlu çelik, düşük alaşımlı çelik, paslanmaz çelik, yüksek sıcaklık alaşımları, düşük iletkenlikli bakır alaşımları ve kaplamalı çeliğin nokta kaynağı için yaygın olarak kullanılırlar. Kategori 2 alaşımları ayrıca direnç kaynağı makinelerinde şaft, kelepçe, plaka, elektrot tutucu ve çeşitli iletken bileşenlerin üretimi için de uygundur.

3) Üçüncü malzeme kategorisi, birinci ve ikinci kategorilerden daha düşük elektrik iletkenliğine ve kategori 2 alaşımlarından daha yüksek sertliğe sahiptir. Bu alaşımlar performans gereksinimlerini ısıl işlem veya soğuk işlem ve ısıl işlemin bir kombinasyonu yoluyla elde edebilir. Daha yüksek mekanik performansa, iyi aşınma direncine, yüksek yumuşama sıcaklığına ve daha düşük elektrik iletkenliğine sahiptirler.

Bu nedenle, krom zirkonyum bakır gibi yüksek dirençli ve yüksek sıcaklık ve mukavemete sahip nokta kaynağı malzemeleri için uygundurlar. Bu metaller iyi elektrik iletkenliğine, termal iletkenliğe, yüksek sertliğe, aşınma direncine, kırılma direncine ve yüksek yumuşama sıcaklığına sahiptir. Kaynak yapıldığında, elektrotlar minimum aşınma, yüksek kaynak hızları ve düşük genel kaynak maliyetleri yaşar.

Endüstriyel üretimin ihtiyaçlarıyla birlikte direnç kaynağı, yüksek hızlı, yüksek tempolu üretim süreçlerinde mukavemet, yumuşama noktası ve elektrik iletkenliği açısından elektrot malzemelerine daha yüksek talepler getirmiştir. Parçacıklarla güçlendirilmiş bakır bazlı kompozit malzemeler (dispersiyonla güçlendirilmiş bakır olarak da bilinir) yeni bir elektrot malzemesi türü olarak dikkat çekmiş ve yaygın olarak kullanılmaktadır.

Bu, iyi termal stabiliteye sahip bir bakır matris içinde ince, dağınık ikinci faz parçacıkları üretmek için özel işlem önlemlerinin eklenmesini veya kullanılmasını içerir. Bu partiküller dislokasyon hareketini engelleyerek malzemenin oda sıcaklığındaki mukavemetini artırırken aynı zamanda yeniden kristalleşmeyi engelleyerek yüksek sıcaklıktaki mukavemetini artırabilir, örneğin Al2O3-Cu ve TiB2-Cu kompozit malzemeler.

Tipik dispersiyonla güçlendirilmiş bakır direnç kaynağı elektrot malzemelerinin bileşimi ve özellikleri Tablo 1-2'de gösterilmektedir.

Tablo 1-2 Tipik Dispersiyonla Güçlendirilmiş Bakır Direnç Kaynak Elektrodu Malzemelerinin Bileşimi ve Performansı

| Malzeme Dağılımının Kütle Kesri (Mass %) | Çekme Dayanımı /MPa | Uzama (%) | Elektriksel İletkenlik (% IACS) | Uygulanabilir Aralık |

| Cu-0.38Al2O3 | 490 | 5 | 84 | Krom bakır punta kaynak elektrotlarının 4 ila 10 katı kullanım ömrüne sahip otomotiv üretimi için uygundur. |

| Cu-0.94Al2O3 | 503 | 7 | 83 | |

| Cu-0.16Zr-0.26Al2O3 | 434 | 8 | 88 | |

| Cu-0.16Zr-0.94Al2O3 | 538 | 5 | 76 |

Punta Kaynak Elektrotlarının Yapısı

Punta kaynak elektrotlarının yapısı beş tipe ayrılabilir: standart düz elektrotlar, bükülmüş elektrotlar, başlık elektrotları, dişli elektrotlar ve kompozit elektrotlar.

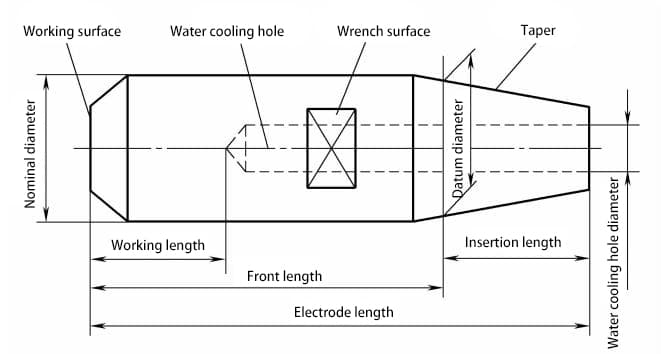

Punta kaynak elektrotları dört parçadan oluşur: uç, gövde, kuyruk ve soğutma suyu deliği. Standart düz elektrot, punta kaynağında en yaygın kullanılan elektrot türüdür ve elektrot parçalarının isimleri Şekil 1-14'te gösterilmiştir.

Nokta kaynak elektrotlarının farklı çalışma yüzeylerine göre, Şekil 1-15'te gösterildiği gibi standart elektrotlar (yani düz elektrotlar) için altı tip tanımlama ve form vardır.

a) Sivri uçlu elektrot (kod J)

b) Küresel elektrot (kod H)

c) Konik elektrot (kod Y)

d) Ofset kama şekilli elektrot (kod EF)

e) Düz elektrot (kod M)

f) Küresel başlık elektrodu (kod Q)

Elektrot ucu, yüksek sıcaklıktaki iş parçası yüzeyine doğrudan temas eder ve kaynak üretimi sırasında sürekli olarak yüksek sıcaklıklara ve basınçlara dayanır. Bu nedenle, yapışma, alaşımlama ve deformasyon elektrot tasarımında göz önünde bulundurulması gereken temel hususlardır.

Punta Kaynak Elektrotlarının Ana Parametreleri

1) Temel Fiziksel Parametreler: Tablo 1-3'te gösterildiği gibi 75 HRB'den daha yüksek sertlik, 75% IACS'den daha yüksek elektrik iletkenliği, 550°C yumuşama sıcaklığı.

2) Tablo 1-4'te gösterildiği gibi Temel Kimyasal Bileşim.

Tablo 1-3: Temel Fiziksel Parametreler

| Yoğunluk (g/cm3) | Çekme Dayanımı (N/mm²) | Sertlik HV | Uzama (%) | Elektriksel İletkenlik (20°C) IACS (%) | Termal İletkenlik (20°C) (W/m-K) |

| 8.9 | ≥380 | 110~145 | ≥15 | ≥75 | 330 |

Tablo 1-4: Temel Kimyasal Bileşim

| İsim | Al | Mg | Cr | Zr | Fe | Si | P | Toplam Safsızlıklar |

| Krom Zirkonyum Bakır | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 8 | 0. 3 ~ 0. 6 | 0. 5 | 0. 5 | 0. 1 | 0.5 |

Punta kaynak elektrotları için kalite gereklilikleri

1) Girdap akımı iletkenlik ölçer kullanılarak ölçülen ve üç noktanın ortalaması 44 MS/m'den büyük veya eşit olan elektriksel iletkenlik.

2) Rockwell sertlik standartları kullanılarak ölçülen sertlik, üç noktanın ortalaması 78 HRB'ye eşit veya daha büyük olacak şekilde.

3) Yumuşama sıcaklığı deneyinde, 550°C'lik bir fırın sıcaklığını 2 saat boyunca muhafaza ettikten sonra, suda su verme işlemi sertlikte 15%'den daha fazla bir azalmaya neden olmamalıdır.

Direnç kaynağı elektrotları, performans sağlamak için genellikle ısıl işlem ve soğuk işlemin bir kombinasyonunu kullanır. Bu yaklaşım optimum mekanik ve fiziksel özellikler sağlar. Krom zirkonyum bakır, genel amaçlı bir direnç kaynağı elektrodu olarak, öncelikle nokta kaynağı veya dikiş kaynağı düşük karbonlu çelik ve kaplamalı çelik plakalar için kullanılır.

Düşük karbonlu çeliğin kaynağında elektrot tutucu, mil ve astar malzemesi olarak veya büyük kalıplar, projeksiyon kaynak makineleri için fikstürler ve paslanmaz çelik ve ısıya dayanıklı çelik için elektrot olarak da kullanılabilir.