I. Temel Süreç Bilgisi

1. Ölçüm Cihazlarına ve Ölçüme Genel Bakış

İşlenmiş yüzeylerin boyutlarını ve şekillerini ölçmek için kullanılan aletlere ölçüm aletleri denir. İşleme süreci sırasında, parçaların boyutsal doğruluğu ve geometrik hassasiyeti yalnızca ölçüm yoluyla kontrol edilebilir. Bu nedenle, bileşenlerin veya ürünlerin çizim gereksinimlerini karşıladığından emin olmak için ölçüm işlerinde ölçüm aletleri kullanılmalıdır.

Ölçümün özü, standart bir büyüklük (referans birim) ile ölçülen belirli bir büyüklük arasındaki karşılaştırma işlemidir. Yaygın ölçüm referans birimleri Tablo 1'de gösterilmiştir. Yaygın olarak kullanılan emperyal uzunluk birimi inçtir, 1 inç = 25,4 mm. Diğer emperyal uzunluk birimleri arasında feet ve sekizlik bulunur ve dönüşüm ilişkileri aşağıdaki gibidir:

1 ayak = 12 inç

1 inç = 8 sekizlik

Tablo 1 Ortak Ölçüm Referans Birimleri

| Ortak Birim Adları | Birim Sembolü | Karşılaştırma Referans Birimi |

| Metre | m | Referans Birimi |

| Desimetre | dm | 0.1m |

| Santimetre | cm | 0.01m |

| Milimetre | mm | 0.001m |

| Mikron (mil veya thou olarak da adlandırılır) | - | 0.00001m |

| Mikrometre | μm | 0.000001m |

2. Yaygın Ölçüm Cihazlarının Tipleri, Özellikleri ve Ölçüm Prensipleri

(1) Basit Ölçüm Aletleri

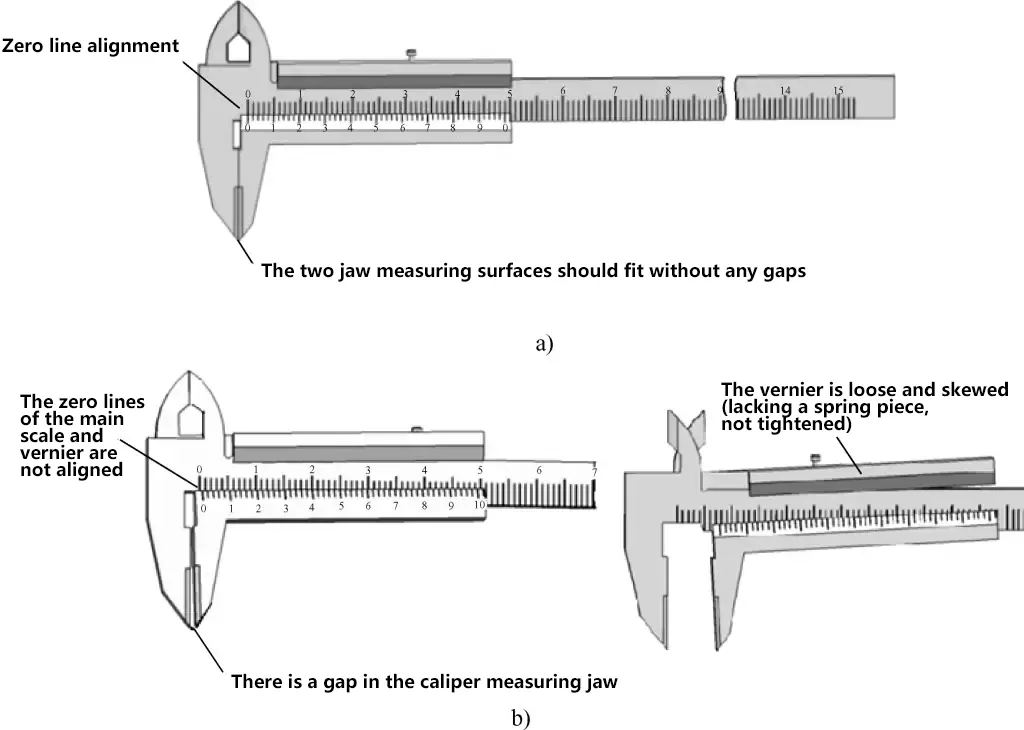

1) Çelik Cetvel

Şekil 1, minimum okuma değeri 1 mm olan yaygın bir çelik cetvelin dış görünümünü göstermektedir. 1 mm'nin altındaki okumalar yalnızca tahmin edilebilir. Çelik cetveller, 150 mm, 300 mm, 500 mm ve 1000 mm gibi yaygın özelliklerle ölçüm uzunluğu aralığına göre sınıflandırılır.

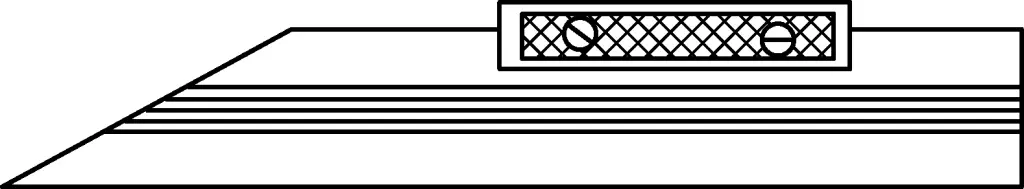

2) Bıçak Kenarı Cetvel

Şekil 2'de gösterildiği gibi, bıçak kenarı cetveli, iş parçası yüzeylerinin düzlüğünü ve düzlüğünü ölçmek için kullanılan bir ölçüm aracıdır. Bıçak kenarının uzunluğuna göre sınıflandırılır ve 75 mm, 125 mm, 175 mm vb. gibi yaygın özelliklere sahiptir.

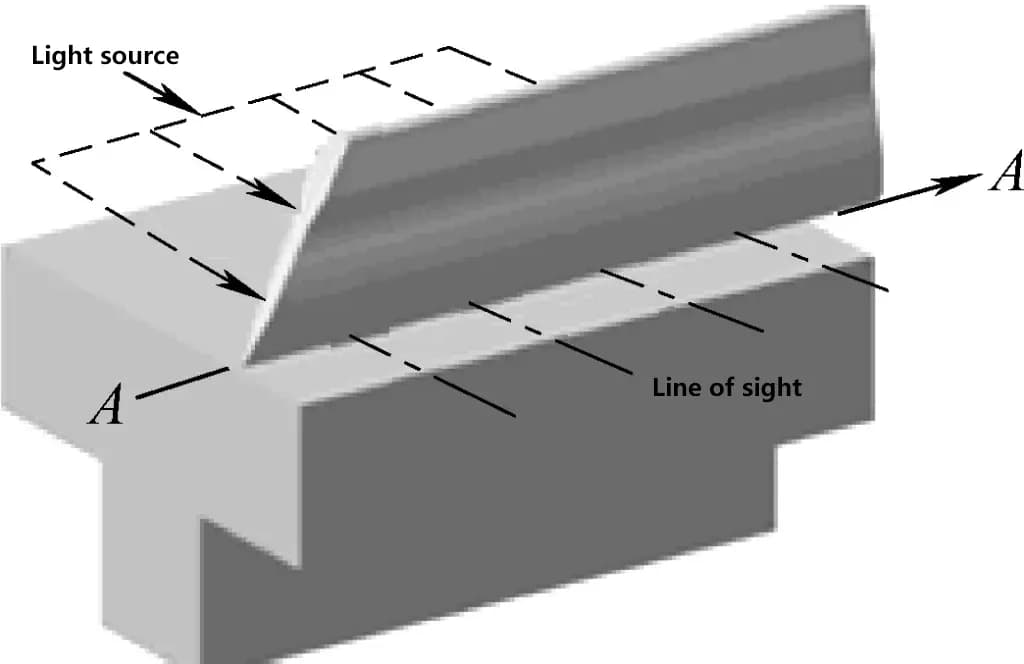

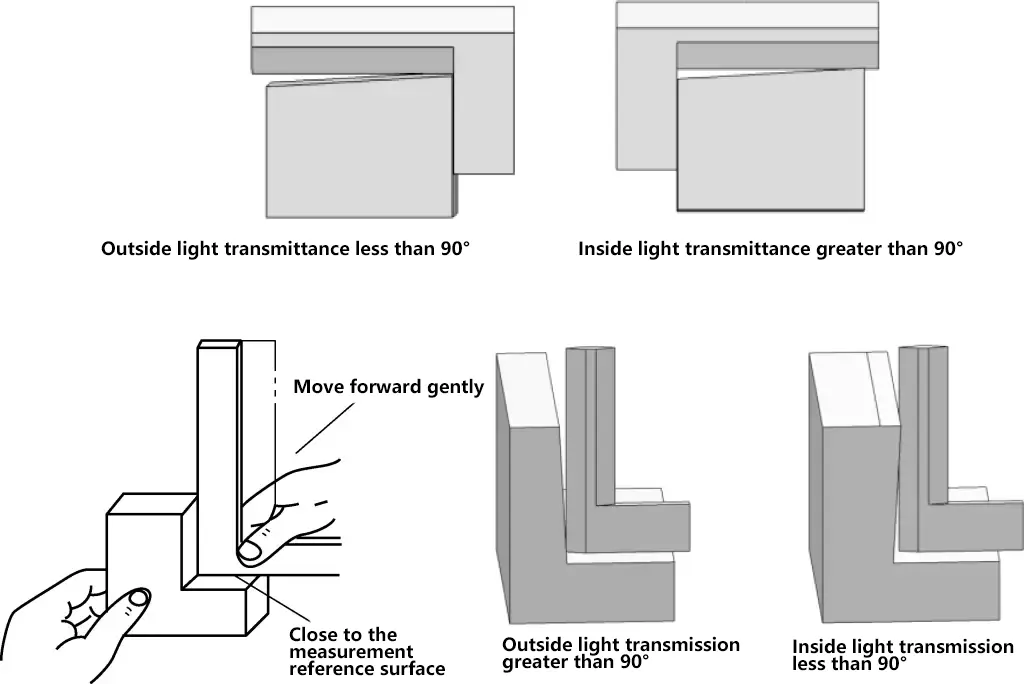

Şekil 3'te gösterildiği gibi, bıçak kenarı cetvelinin ölçüm prensibi şöyledir: bıçak kenarı cetvelinin bıçak kenarını ölçülecek yüzeye hafifçe yerleştirin ve ışık geçirme yöntemiyle düzlük sapmasını değerlendirin. İnceleme sırasında, düzgün ve zayıf bir ışık çizgisi görülebiliyorsa, bu, iş parçası yüzeyinin ölçülen yönde düz olduğunu gösterir.

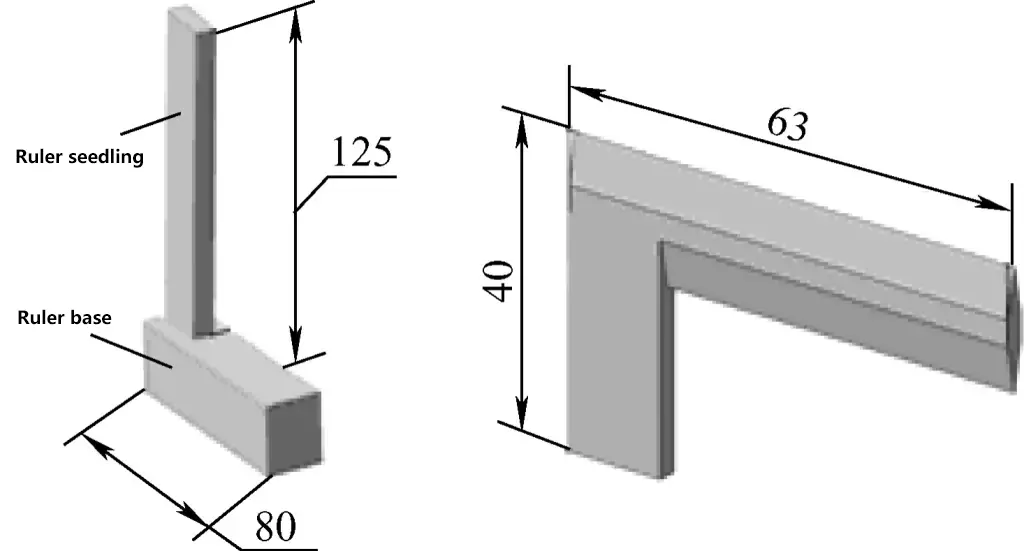

3) Square'i deneyin

Bir deneme gönyesi, iş parçalarının iç ve dış yüzeylerinin dikliğini ölçmek için kullanılan bir araçtır. Şekil 4'te gösterildiği gibi, yaygın özellikler arasında 63mm×40mm, 125mm×80mm ve birkaç tane daha vardır.

Şekil 5'te gösterildiği gibi, deneme karesinin ölçüm prensibi şöyledir: ışık aralığı yöntemini kullanarak iç ve dış dik açıların dikliğini ölçerken, operatör ışık kaynağına bakmalı, karenin tabanını ölçüm referans yüzeyine sıkıca bastırmalı ve ardından deneme karesini yavaşça hareket ettirmelidir. Ölçülen yüzey ile referans yüzey arasındaki diklik hatası ışık geçirgenliği yöntemi ile değerlendirilir.

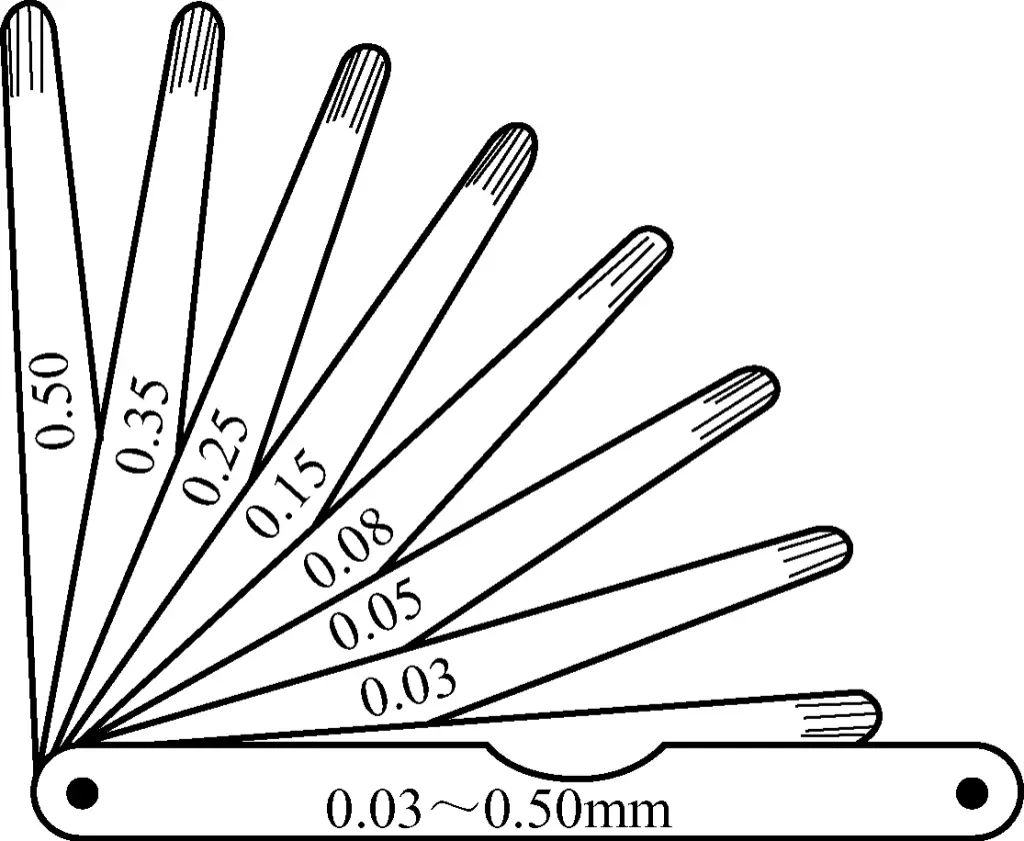

4) Hissedilebilirlik ölçer

Bir kalınlık ölçer, genellikle temas eden iki yüzey arasındaki boşluğu ölçmek için kullanılan farklı kalınlıklarda bir dizi ince çelik bıçaktan oluşur. Şekil 6'da gösterilen kalınlık ölçer 0,03 ila 0,5 mm arasında değişmektedir. Başlangıçta boşluk boyutu tahmin edildikten sonra, uygun sentil bıçakları kullanım için birleştirilir.

(2) Vernier ölçüm aletleri

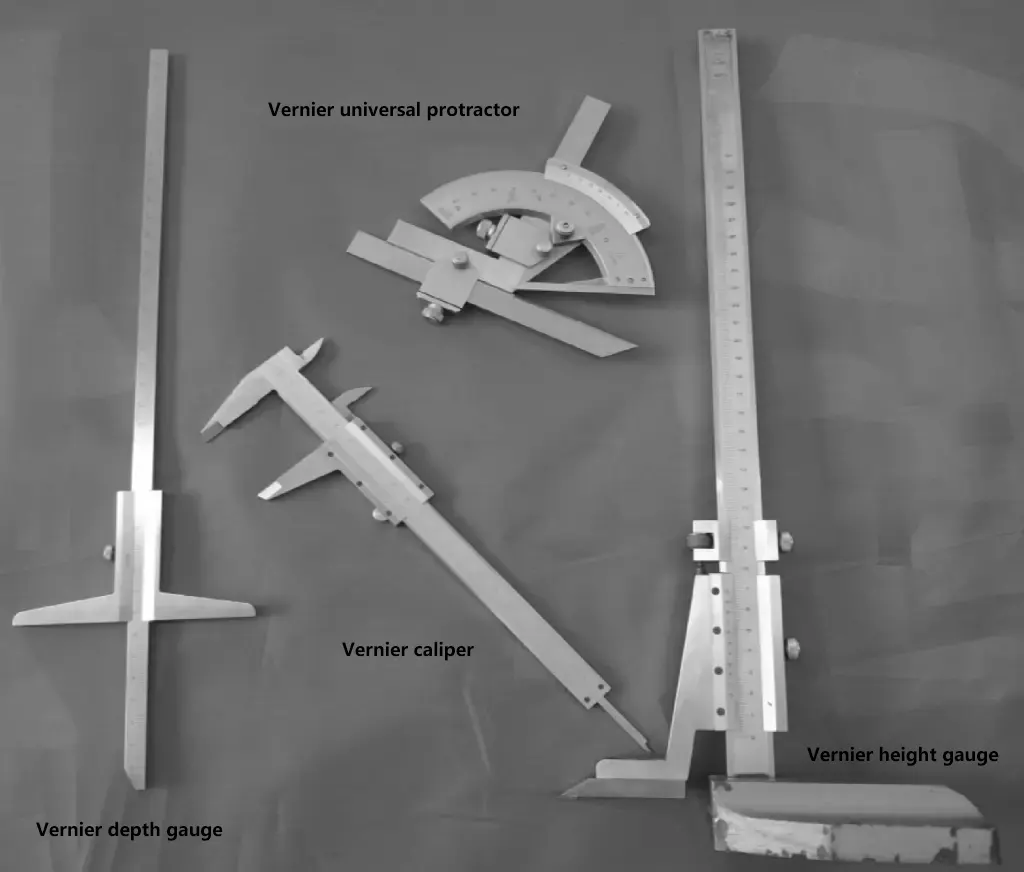

Vernier ölçüm aletleri orta hassasiyetli ölçüm aletleridir. Şekil 7'de gösterildiği gibi, sürmeli aletlerin yapısı, ölçek prensibi ve okuma yöntemi temelde aynıdır. Genellikle sürmeli kumpaslar, sürmeli derinlik ölçerler, sürmeli yükseklik ölçerler ve sürmeli açıölçerler içerirler.

1) Sürmeli kumpas

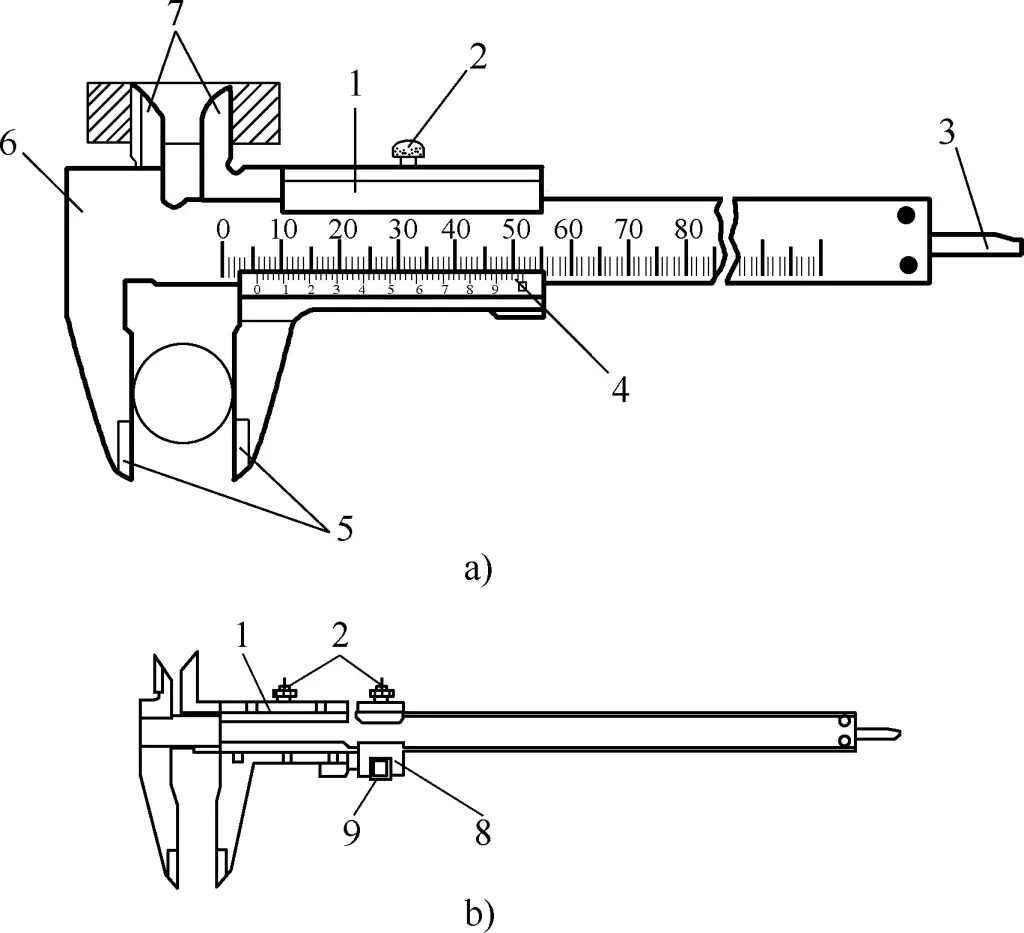

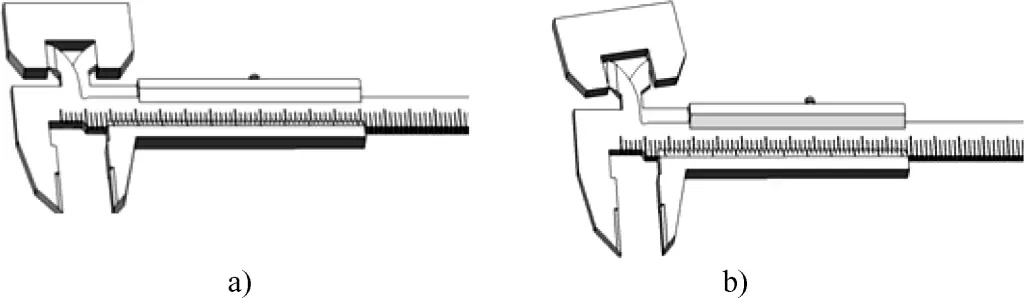

① Verniyer kumpas çeşitleri

Verniyer kumpasların ölçüm hassasiyeti 0,02 mm'ye ulaşabilir (minimum okuma değeri 0,02 mm'dir) ve iş parçalarının dış çapını, delik çapını, uzunluğunu, genişliğini, derinliğini ve delik mesafesini doğrudan ölçebilir. Şekil 8a'da yaygın bir sürmeli kumpasın görünümü ve yapısı gösterilmektedir. Şekil 8b, ince ayar cihazına sahip bir kumpasın görünümünü ve yapısını göstermektedir.

a) Yaygın bir sürmeli kumpasın görünümü ve yapısı

b) İnce ayar tertibatlı bir kumpasın görünümü ve yapısı

1-Çerçeve

2-Kilitleme vidası

3-Derinlik çubuğu

4-Vernier ölçek

5-Dış ölçüm çeneleri

6-Ana ölçek

7-İç ölçüm çeneleri

8-İnce ayar cihazı

9-Klearans ayar tekerleği

İkisi arasındaki fark: Yaygın bir sürmeli kumpas için, çerçeve üzerindeki kilitleme vidasını gevşettikten sonra, çerçeve sürmeli ölçeği ana ölçek boyunca kaydırır. Çenelerin ölçüm yüzeyi parçanın ölçülen yüzeyine temas ettiğinde, temas basıncı sağ elin itme kuvveti tarafından kontrol edilir ve ölçülen boyut okunur. İnce ayar cihazına sahip bir sürmeli kumpas için, çerçevenin sürmeli ölçek hareketini sürdürebilmesi için hem çerçeve hem de ince ayar cihazı üzerindeki kilitleme vidalarının gevşetilmesi gerekir.

Çenelerin ölçüm yüzeyi parçanın ölçülen yüzeyine temas ettikten sonra, önce ince ayar cihazı üzerindeki kilitleme vidası sıkılabilir, ardından ince ayar cihazı üzerindeki boşluk ayar tekerleği döndürülerek ölçüm çenelerinin ölçülen yüzeye daha sıkı temas etmesi sağlanabilir. Son olarak, daha doğru bir ölçüm sonucu elde etmek için çerçeve üzerindeki vidayı sıkın.

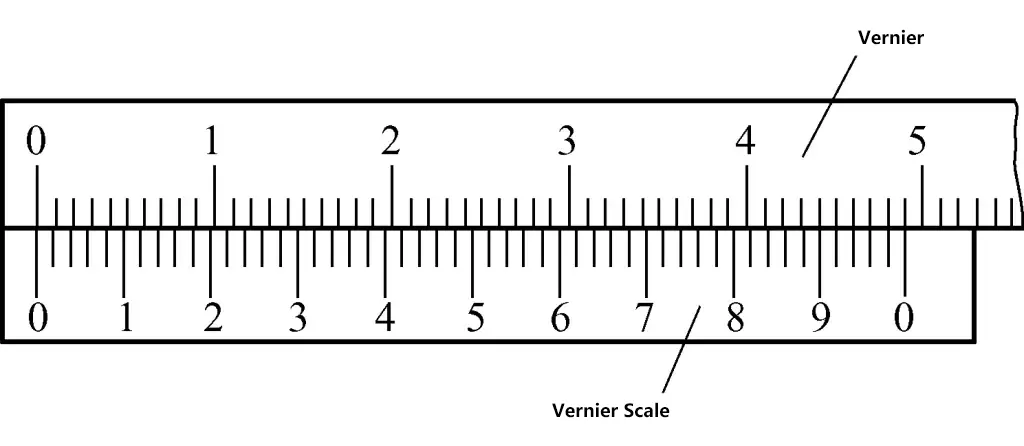

② 0,02 mm hassasiyete sahip sürmeli kumpasın ölçek prensibi

Şekil 9'da gösterildiği gibi, ana skaladaki her küçük bölüm 1 mm'dir. İki çene birleştirildiğinde, verniyer ölçeğindeki 50 bölme ana ölçekte tam olarak 49 mm'ye eşit olur. Böylece, verniyer ölçeğindeki her bir bölümün aralığı = 49mm/50 = 0,98mm'dir. Ana ölçek ve sürmeli ölçek üzerindeki her bir bölme aralığı arasındaki fark (1-0,98)mm = 0,02 mm'dir.

③ 0,02 mm hassasiyetli verniyer kumpas için okuma yöntemi

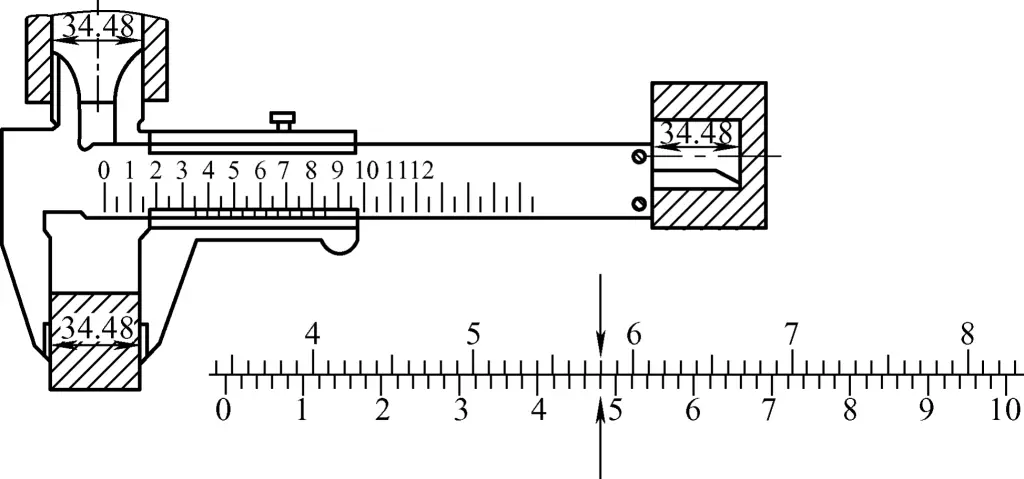

Şekil 10'da, sürmeli ölçeğin sıfır çizgisi 34 ile 35 mm arasındadır ve sürmeli ölçek üzerindeki 24. bölme çizgisi ana ölçek üzerindeki bir çizgi ile hizalanır. Bu nedenle, ölçülen boyutun tam sayı kısmı 34 mm ve ondalık kısmı 24 × 0,02 mm = 0,48 mm'dir. Ölçülen boyut (34 + 0,48)mm = 34,48 mm'dir.

Yukarıdakilerden yola çıkarak, bir sürmeli kumpas ölçümünü okuma adımları aşağıdaki gibidir:

- Yukarıdaki örnekte 34 mm gibi, sürmeli ölçeğin sıfır çizgisinden önceki tam milimetre sayısı olan tamsayı değerini belirleyin.

- Gözlem yaparak, ondalık değerin 0,5 mm'den büyük olup olmadığına karar verin. Ondalık değerin 0,5 mm'den büyük olduğuna karar verilirse, verniyer ölçeğindeki "5" işaretinden sonra hizalanan çizgiyi gözlemleyin; ondalık değerin 0,5 mm'den küçük olduğuna karar verilirse, verniyer ölçeğindeki "5" işaretinden önce hizalanan çizgiyi gözlemleyin. Yukarıdaki örnekte olduğu gibi, verniyer ölçeğindeki "4" işaretinden sonraki 4. bölüm, ana ölçekteki bir çizgiyle mükemmel bir şekilde hizalanır, bu nedenle ondalık değer 0,48 mm'dir.

- Nihai ölçüm sonucu şöyledir: tam milimetre değeri + ondalık değer = 34,48 mm.

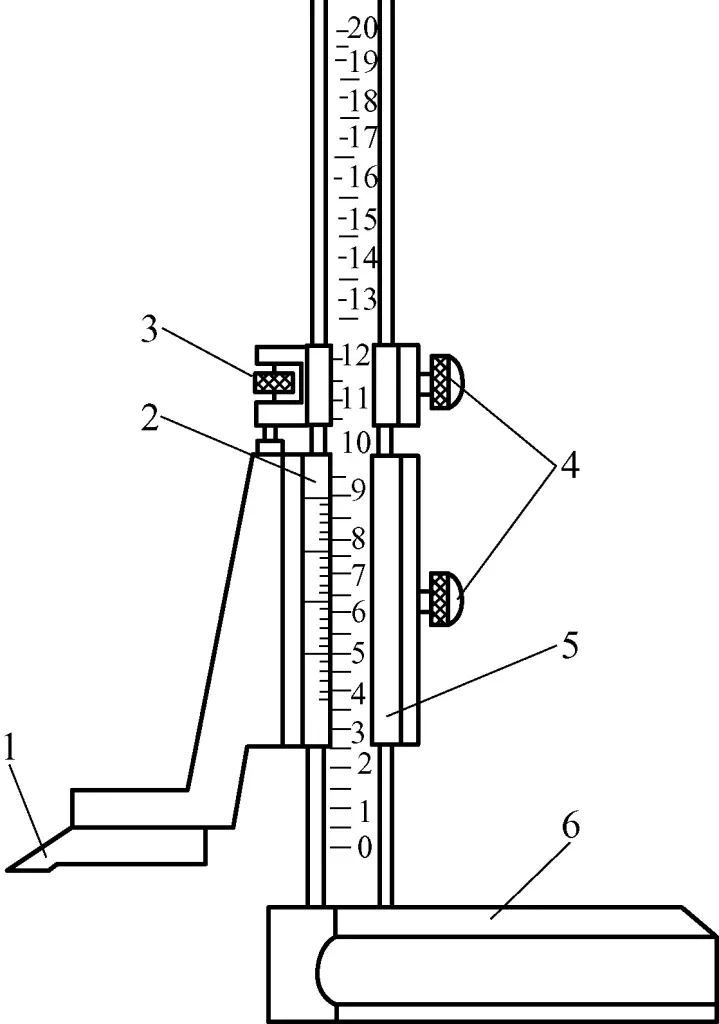

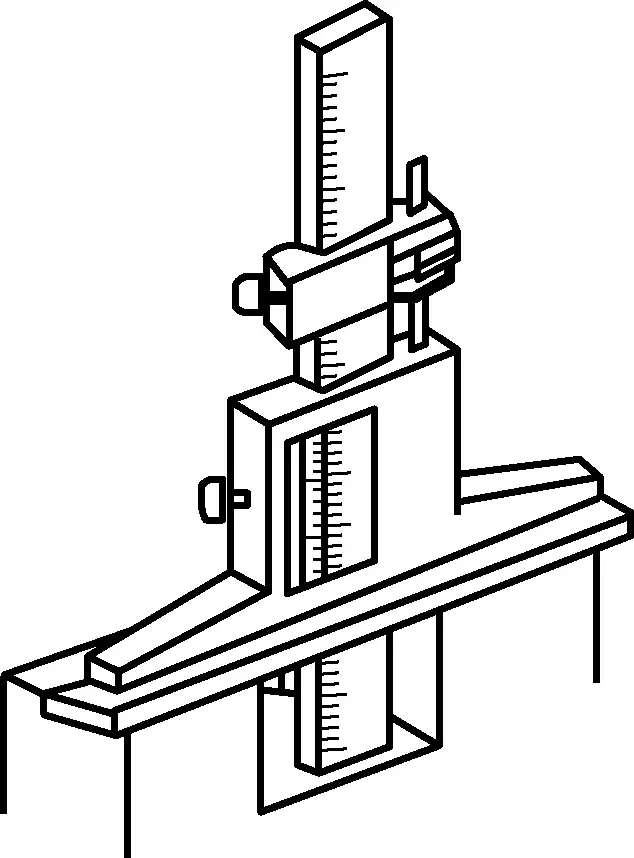

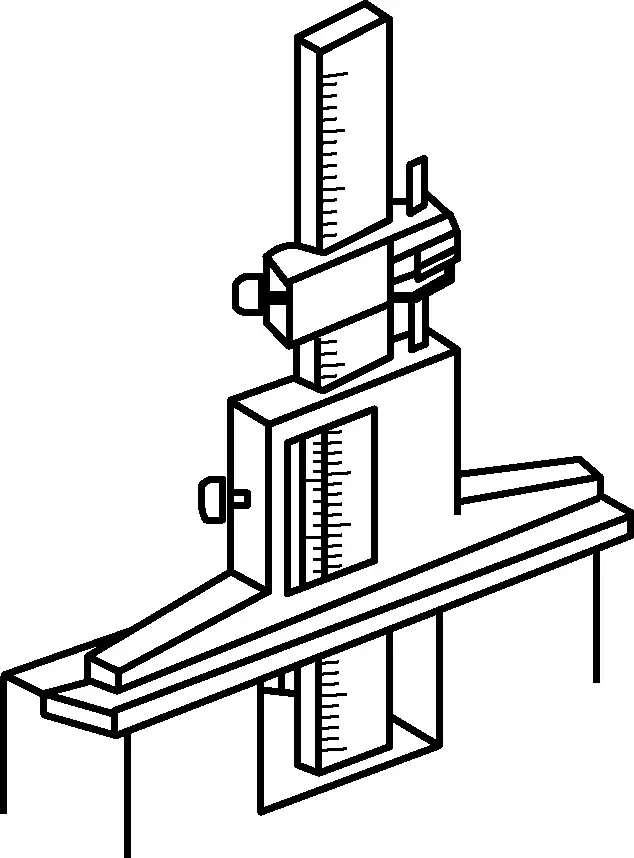

2) Vernier yükseklik ölçer

Şekil 11'de bir sürmeli yükseklik ölçerin yapısı ve Şekil 12'de işlenmiş bir iş parçasının dikey boyutunu kontrol etmek için bir sürmeli yükseklik ölçerin kullanımı gösterilmektedir. Farklı ölçüm yüksekliklerine göre, genellikle 200 mm, 300 mm, vb. gibi çeşitli tiplere ayrılırlar. Verniyer yükseklik ölçerin ölçek prensibi ve okuma yöntemi verniyer kumpas ile aynıdır.

1-Ölçme çenesi (scriber)

2-Verniyer ölçeği

3-İnce ayar vidası

4-Kilitleme vidası

5 Çerçeve

6-Baz

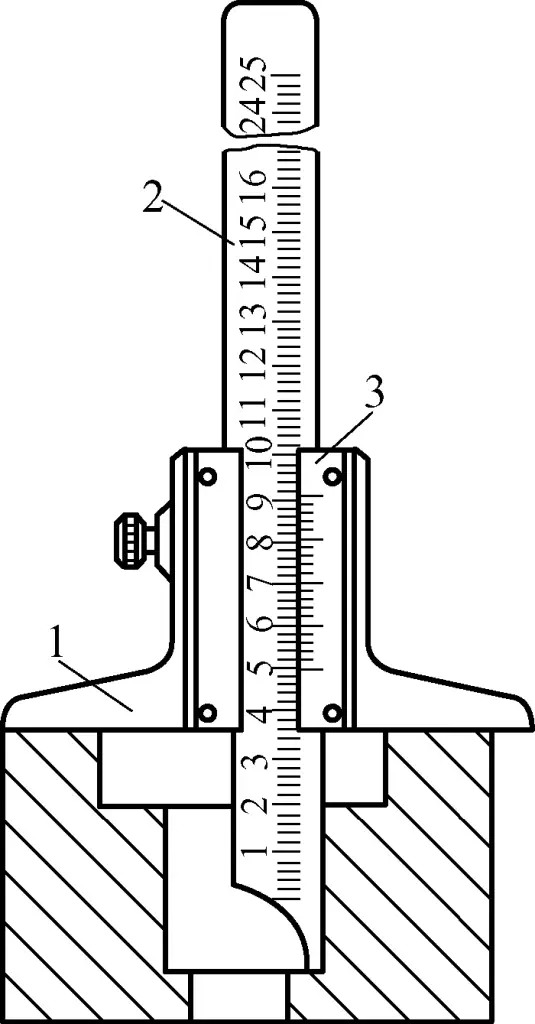

3) Sürmeli derinlik ölçer

Şekil 13'te gösterildiği gibi, verniyer derinlik ölçer işlenmiş yüzeylerin derinliğini ölçmek için kullanılır. Ölçek prensibi ve okuma yöntemi verniyer kumpas ile aynıdır. Farklı ölçüm derinliklerine göre, genellikle 200 mm, 300 mm, vb. gibi çeşitli tiplere ayrılırlar. Şekil 14'te gösterildiği gibi, bir sürmeli derinlik ölçer ile derinlik ölçerken, taban yüzeyi iş parçasının işlenmiş üst yüzeyi ile yakın temas halinde olmalıdır.

1-Baz

2-Ana kiriş

3-Verniyer ölçeği

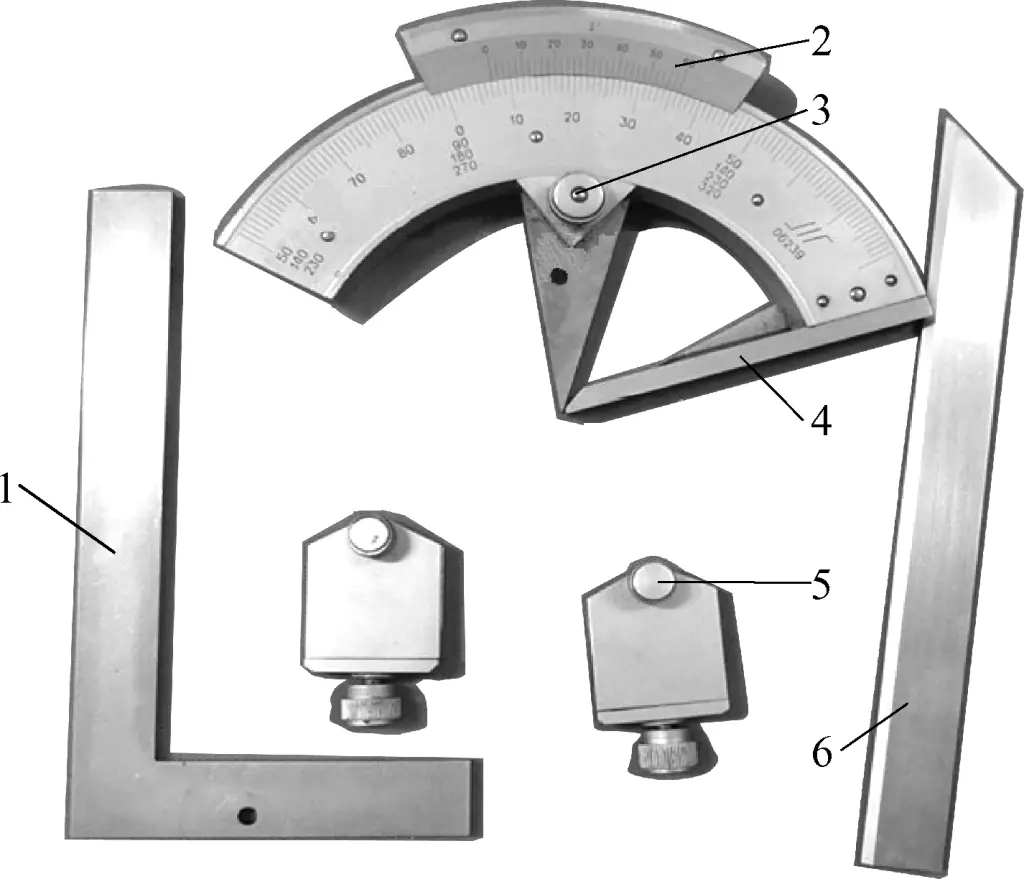

4) Vernier açıölçer

Bir verniyer açıölçerin görünümü ve yapısı Şekil 15'te gösterilmiştir. İş parçalarının iç ve dış açılarını ölçmek için kullanılan, 0 ila 320° ölçüm aralığına sahip bir vernier ölçüm cihazı türüdür. Ölçüm hassasiyetine göre, 2′ ve 5′ olmak üzere iki türe ayrılabilir.

1-Protraktör bıçağı

2-Verniyer ölçeği

3-Kilitleme vidası

4-Referans kenarı

5-Kelepçe

6-Düz kenar

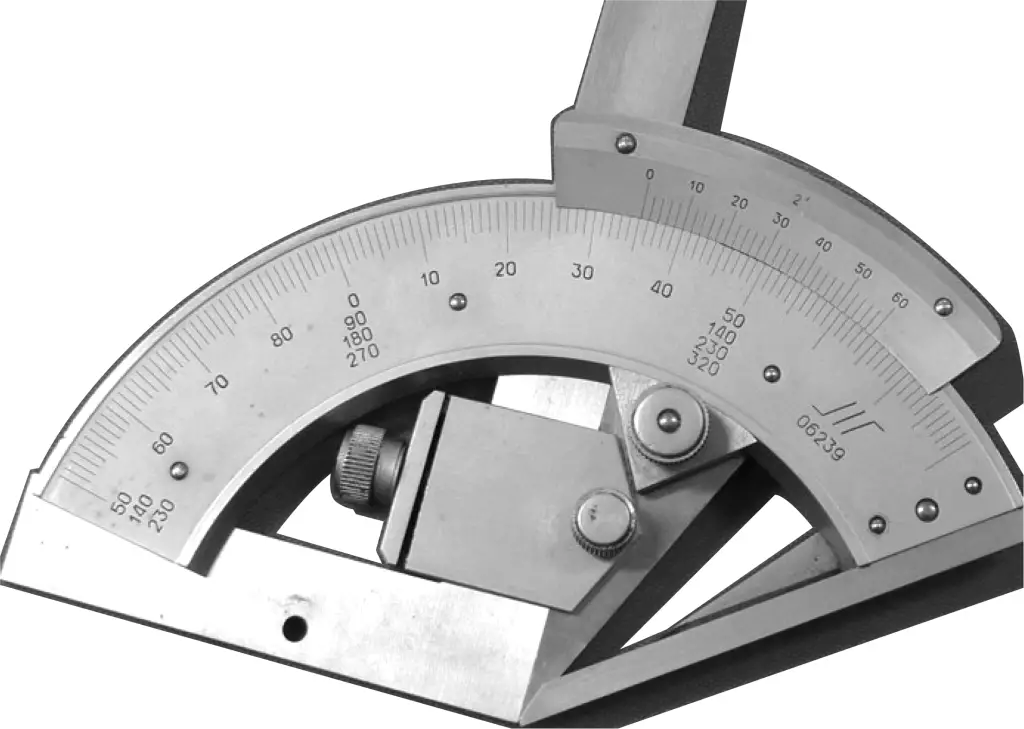

① 2′ hassasiyetli vernier açıölçerin ölçek prensibi

Verniyer iletkinin ana ölçeğindeki her bir bölüm 1°'dir. Verniyer ölçeğinde toplam 29°'lik bir açıyı kaplayan 30 bölme vardır. Bu nedenle, iki ölçekteki her bir bölüm arasındaki derece farkı şöyledir

1°-29°/30=1°/30=2′

② Vernier iletki için okuma yöntemi

Okuma değeri = Verniyer ölçeğinin ana ölçek üzerindeki sıfır konumunun gösterdiği tam sayı + Verniyer ve ana ölçek arasındaki hizalanmış bölümlerin sayısı × Hassas değer

Gerçek bir ölçüm örneği 215°10′ okuma değeri ile Şekil 16'da gösterilmektedir.

(3) Mikrometre

Mikrometreler, vida iletim prensibini kullanan hassas ölçüm cihazlarıdır. Ölçüm hassasiyetleri 0,01 mm'dir. Mikrometre türleri arasında dış mikrometreler, iç mikrometreler, diş mikrometreleri vb. bulunur. Bu mikrometrelerin yapısal farklılıkları olsa da ölçüm prensipleri temelde aynıdır.

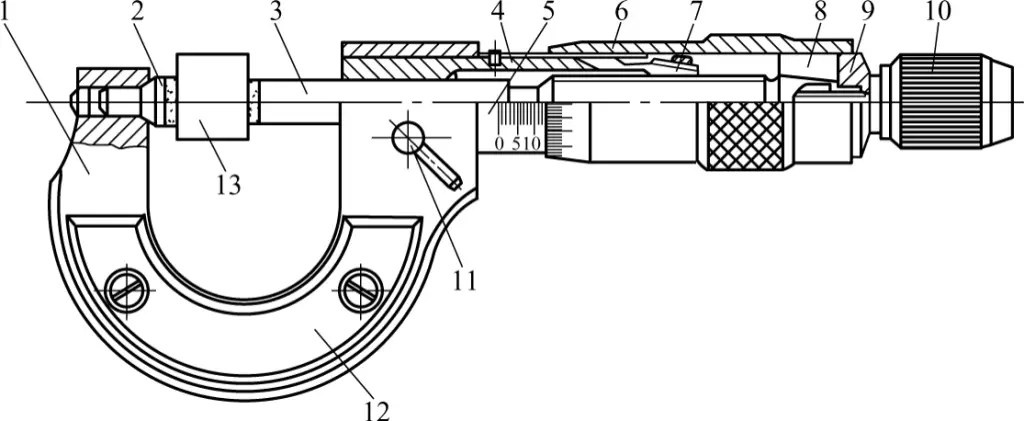

1) Bir mikrometrenin yapısı

Mikrometrelerin yapısı genellikle benzerdir. Yaygın olarak kullanılan dış mikrometreler, parçaların dış çapını, omuz kalınlığını ve plaka veya duvar kalınlığını ölçmek veya incelemek için kullanılır (delik duvar kalınlığını ölçmek için kullanılan mikrometreler küresel ölçüm yüzeylerine sahiptir). Bir mikrometre bir çerçeve, ölçüm başlığı, ölçüm kuvveti cihazı ve kilitleme cihazından oluşur.

Şekil 17, 0 ila 25 mm ölçüm aralığına sahip bir dış mikrometreyi göstermektedir. Çerçevenin 1 bir ucuna sabit bir örs 2, diğer ucuna ise bir ölçüm başlığı takılmıştır. Hem sabit örsün hem de milin ölçüm yüzeyleri, ölçüm yüzeylerinin hizmet ömrünü artırmak için sert alaşımla kaplanmıştır. Çerçevenin her iki tarafı da ısı yalıtım plakaları 12 ile kaplanmıştır. Mikrometreyi kullanırken, vücut ısısının mikrometrenin ölçüm doğruluğunu etkilemesini önlemek için ısı yalıtım plakaları üzerinde tutun.

1-Çerçeve

2-Sabit örs

3-Milli

4-Dişli manşon

5-Kol

6-Thimble

7-Ayarlama somunu

8-Eklem

9-Yıkayıcı

10-Kuvvet ölçme cihazı

11-Kilitleme vidası

12-Isı yalıtım plakası

13-Ölçülen parça

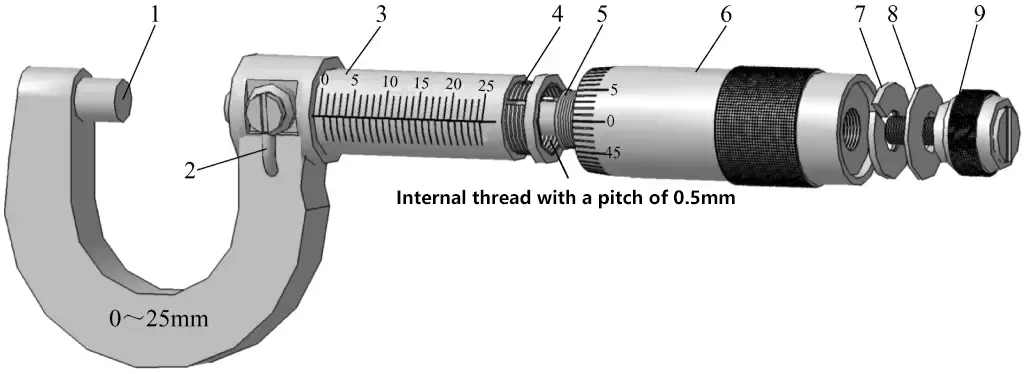

2) Mikrometrenin ölçüm prensibi

Bir mikrometrenin ölçüm prensibi Şekil 18'de gösterilmektedir.

1-Sabit örs

2-Kilitleme vidası

3 Kollu

4-Dişli manşon

5-Spindle (0,5 mm hatveli)

6-Thimble

7-Genişletme manşonu

8-Yıkayıcı

9-Klearans ayar cihazı

① Dereceli manşon dişli manşona sabitlenmiştir (bir kilitleme vidası ile) ve dişli manşon çerçeveye sıkıca entegre edilmiştir. Dış silindirik yüzeyi derecelendirilmiştir. Merkez çizginin üstündeki ve altındaki her küçük bölüm 1 mm'dir ve birbirlerinden yarım bölüm kadar kaydırılırlar.

② Yüksük (hareketli manşon) iş miline konik bir delik ve genişleme manşonu ile bağlıdır ve ucu 50 bölüme ayrılmıştır. İş mili, dişli manşonun iç dişi ile birbirine geçen 0,5 mm aralıklı hassas bir dişe sahiptir.

Yani, yüksük bir tam tur döndüğünde, iş mili 0,5 mm hareket eder. Bu nedenle, yüksük saat yönünde veya saat yönünün tersine bir bölüm döndüğünde, mili 0,5 mm/50 = 0,01 mm'lik bir mesafe kadar ileri veya geri hareket ettirir. Buradan, bir mikrometrenin üretim doğruluğunun esas olarak iş milinin doğruluğu tarafından belirlendiği görülebilir.

③ Mikrometrenin arka ucunda cırcırlı yapıya sahip dişli bir boşluk ayar cihazı bulunur. Ayar cihazının döndürülmesiyle vida, milin ucundaki iç dişe geçer, mili hafifçe çekerek mil ile dişli kovanın iç dişi arasındaki boşluğu ortadan kaldırır ve hassas ölçüm elde edilir.

Kilitleme vidasının işlevi, iş parçası uygun kuvvetle sıkıştırıldıktan sonra mikrometre milini kilitlemektir, böylece ölçülen boyut değeri okunabilir.

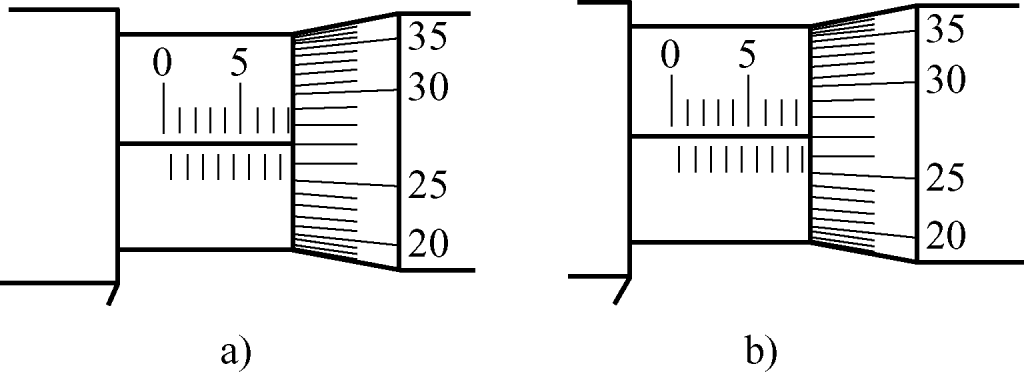

3) Mikrometre okuma yöntemi

Mikrometrenin özel okuma yöntemi üç adıma ayrılabilir:

- Okunması gereken 0,5 mm ölçek değerini kaçırmamaya dikkat ederek sabit manşon üzerinde gösterilen ölçek boyutunu okuyun.

- Yüksük üzerindeki ölçüyü okuyun, yüksüğün çevresindeki hangi ölçek çizgisinin sabit manşonun merkez çizgisi referansı ile hizalandığını açıkça görün ve yüksük üzerindeki ölçüyü elde etmek için bölme sayısını 0,01 mm ile çarpın.

- Mikrometrede ölçülen boyutu elde etmek için yukarıdaki iki sayıyı toplayın.

Şekil 19a'da gösterildiği gibi, sabit manşon üzerinde okunan boyut 8 mm'dir ve yüksük üzerinde okunan boyut 27 (bölüm) × 0,01 mm = 0,27 mm'dir. Bu iki sayının toplanması, ölçülen parçanın 8,27 mm olan boyutunu verir. Şekil 19b'de, sabit manşon üzerinde okunan boyut 8,5 mm'dir ve yüksük üzerinde okunan boyut 27 (bölüm) × 0,01 mm = 0,27 mm'dir. Bu iki sayının toplanması ölçülen parçanın boyutunu verir, bu da 8,77 mm'dir.

3. Yaygın olarak kullanılan ölçüm cihazlarının tipleri, özellikleri ve ölçüm prensipleri

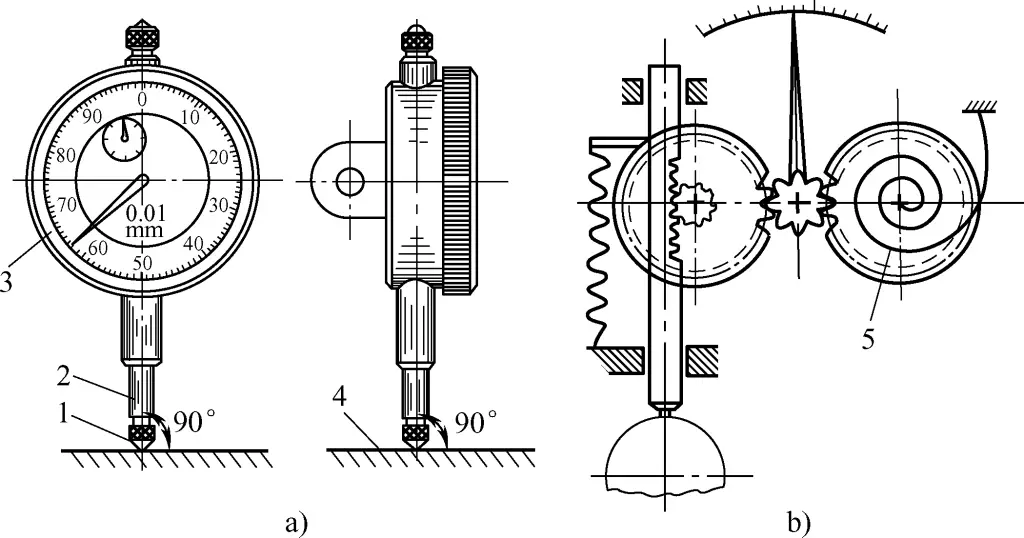

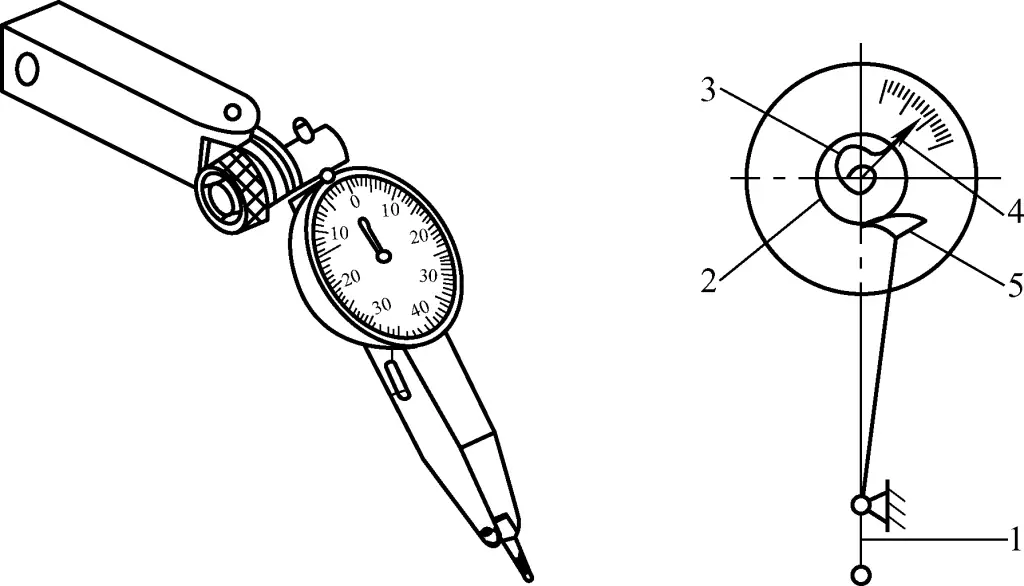

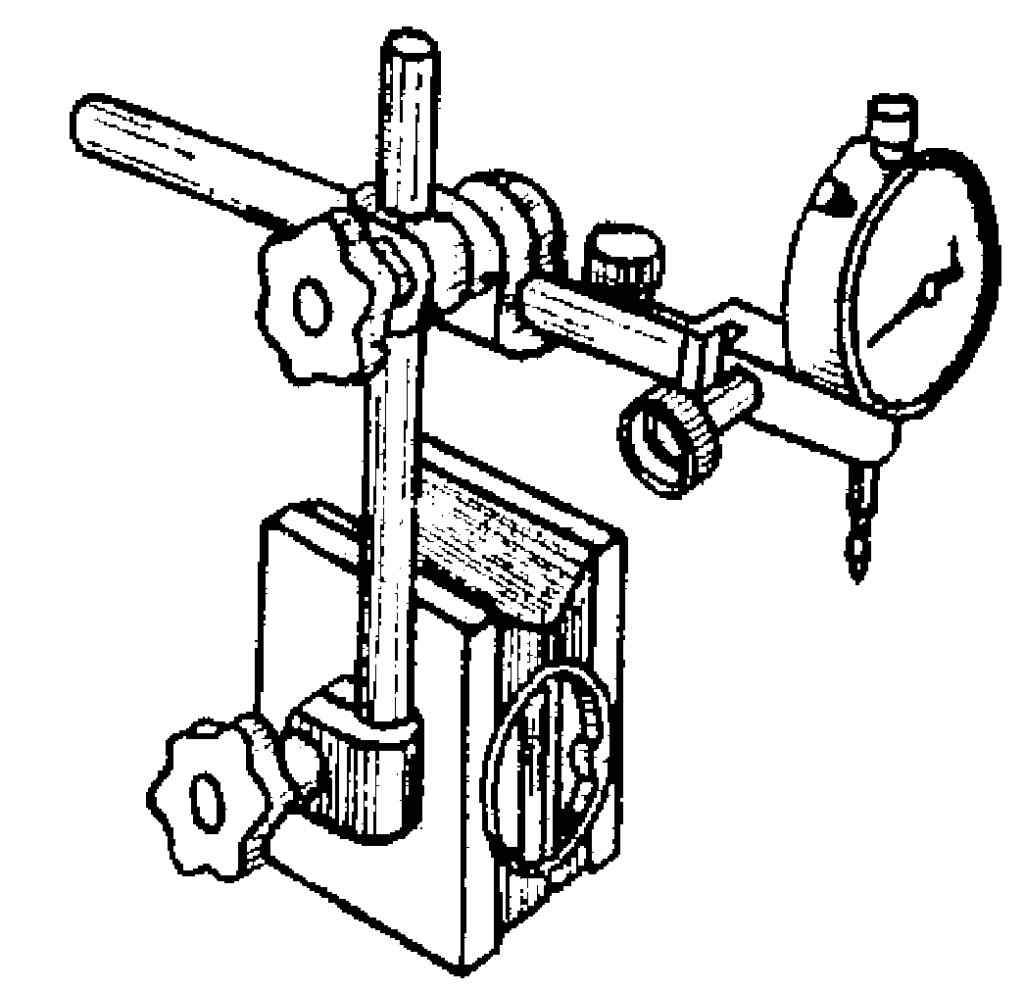

(1) Kadran göstergesi

Kadranlı gösterge, mutlak değerleri değil, yalnızca göreceli değerleri ölçebilen yüksek hassasiyetli bir ölçüm cihazıdır. Genellikle iş parçası yüzeylerinin geometrik hatalarını kontrol etmek ve montaj parçaları arasındaki göreli konumları hizalamak için kullanılır. Kadranlı göstergenin okuma hassasiyeti 0,01 mm'dir. Şekil 20'de mekanik bir kadranlı göstergenin görünümü ve yapısı, Şekil 21'de ise bir kollu kadranlı göstergenin görünümü ve yapısı gösterilmektedir.

a) Mekanik kadran göstergesinin görünümü

b) Mekanik kadranlı göstergenin yapısı

1-Ölçme ucu

2-Ölçme çubuğu

3-Hareketli kadran

4-İş parçası yüzeyi

5-Hairspring

1-Kollu ölçüm ucu

2-Dişli

3-Hairspring

4-Pointer

5-Sektörlü dişli

Çalışma sırasında, mekanik komparatörün ölçüm ucu iş parçası yüzeyine temas ettiğinde, yukarı doğru bir yer değiştirme oluşturur. Dişli şanzıman ibrenin dönmesini sağlar ve böylece verileri ölçer.

Özellikle, ölçüm çubuğu 2 1 mm yukarı veya aşağı hareket ettiğinde, dişli aktarım sistemi büyük ibreyi bir devir yapmak için tahrik eder ve küçük ibre bir bölüm hareket eder. Kadranın çevresinde 100 eşit bölme vardır ve her bölmede 0,01 mm okunur. Küçük ibrenin her bir bölümü 1 mm okur. Ölçüm sırasında ibre okumasındaki değişiklik, boyuttaki değişikliktir.

Ölçüm sırasında büyük ibreyi sıfır çizgisi ile hizalamak için kadran döndürülebilir. Okurken, önce küçük ibrenin geçtiği ölçek çizgisini okuyun (yani milimetre cinsinden tam sayı kısmı), ardından büyük ibrenin geçtiği ölçek çizgisini okuyun (yani ondalık kısım) ve 0,01 ile çarpın, ardından ölçülen değeri elde etmek için ikisini toplayın.

Kollu komparatör ile mekanik komparatör arasındaki fark, ölçüm ucunun iş parçası yüzeyine temas ettiğinde hafif bir salınım oluşturmasıdır. Kol ve dişli, ibrenin karşılık gelen sayıda bölme dönmesine ve böylece karşılık gelen verilerin okunmasına neden olur. Ölçüm ucu 0,01 mm sallandığında, kol ve dişli ibrenin bir küçük bölüm dönmesine neden olur ve böylece 0,01 mm'lik bir okuma değeri elde edilir.

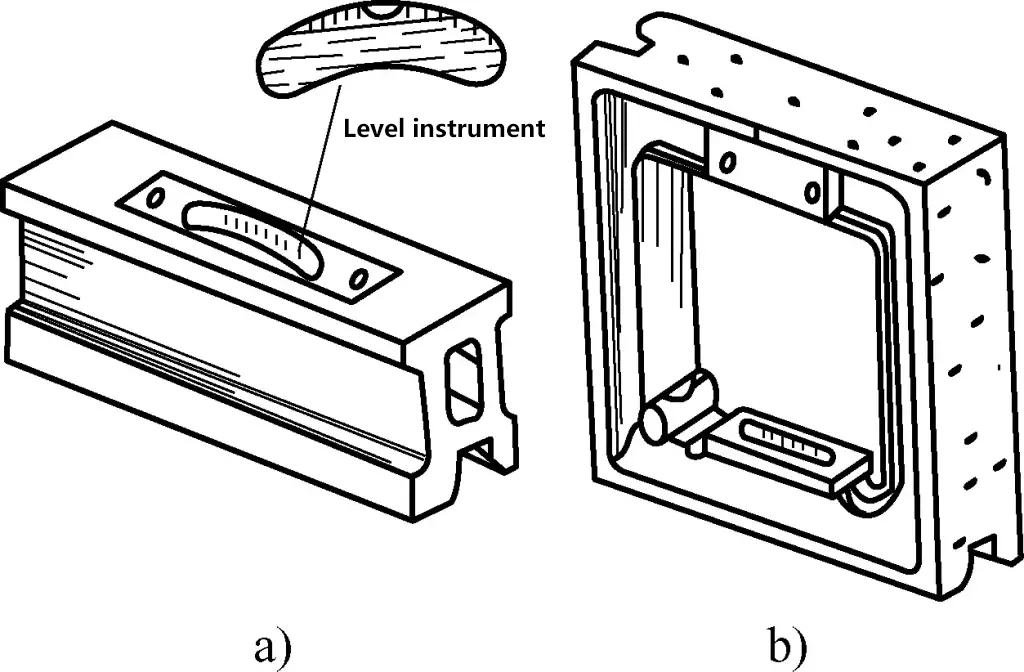

(2) Su terazisi

Su terazileri temel olarak mekanik ekipman montaj yüzeylerinin düzlüğünü, parçalar arasındaki göreceli konumların paralelliğini ve ekipmanın yatay ve dikey konumlarını kontrol etmek için kullanılır. Yaygın olarak kullanılan su terazileri arasında sıradan su terazileri ve optik tesadüf su terazileri bulunur.

1) Sıradan su terazisinin ölçüm prensibi

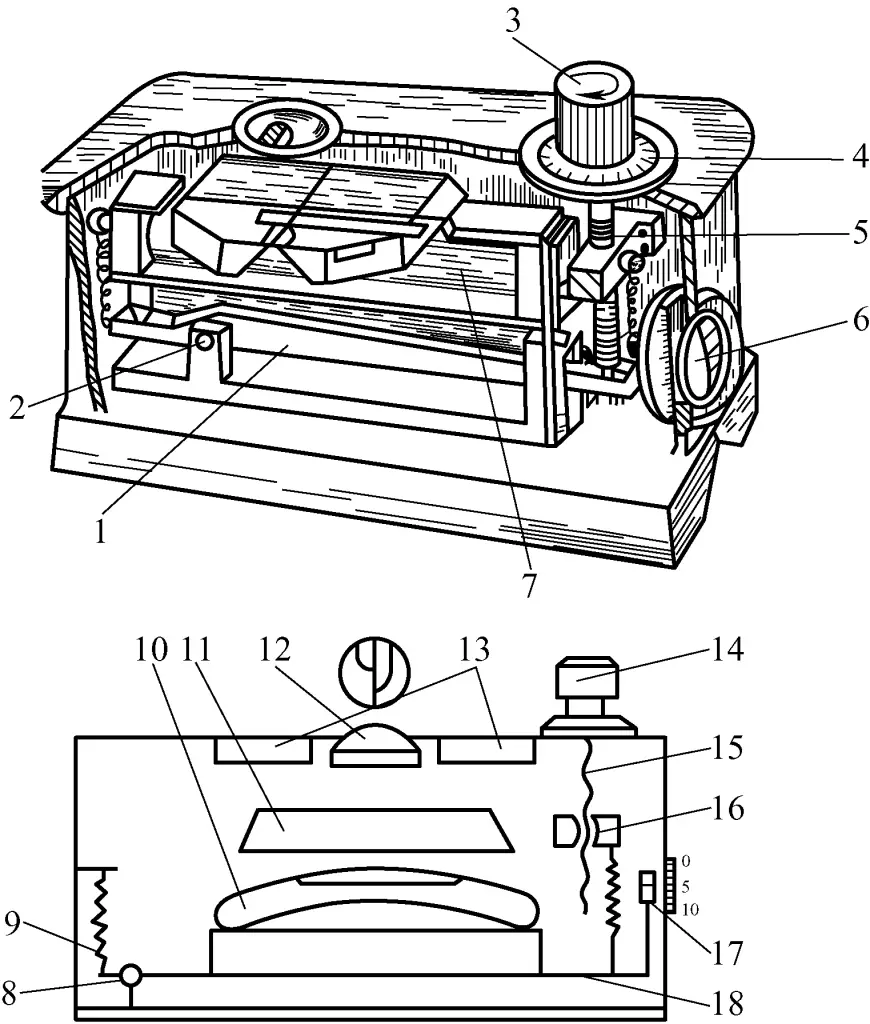

① Sıradan su terazisinin yapısı

Şekil 22'de gösterildiği gibi, sıradan su terazilerinin iki türü vardır: çubuk şeklinde ve çerçeve şeklinde. Bir çerçeve ve bir seviye şişesinden oluşur. Çerçevenin ölçüm yüzeyi, silindirik yüzeylere yerleştirilmek üzere V şeklinde bir oluğa sahiptir. Seviye şişesi, üst dış yüzeyinde ölçek çizgileri bulunan yay şeklinde bir cam tüptür. Eter veya alkol içerir ancak tamamen dolu değildir, her zaman cam tüpün en yüksek noktasında kalan küçük bir kabarcık bırakır.

a) Çubuk şeklindeki su terazisi

b) Çerçeve şeklindeki su terazisi

Su terazisi yatay konumdaysa, kabarcık cam tüpün merkezinde olacaktır; su terazisi bir açıyla eğilirse, kabarcık üst uca doğru hareket edecektir. Ölçülen yüzeyin geometrik hatası, kabarcığın cam tüp içinde hareket ettiği mesafeye bağlı olarak belirlenebilir.

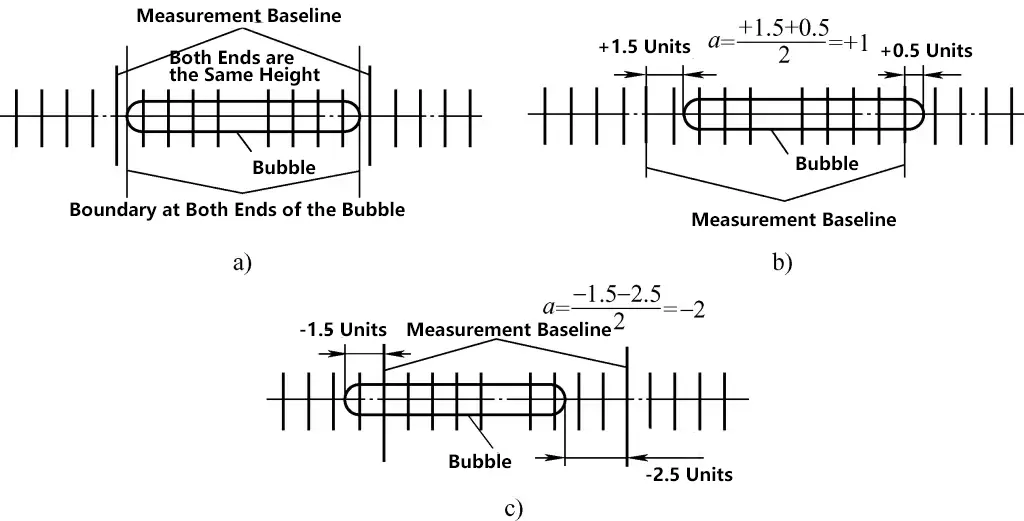

② Sıradan su terazisinin ölçek prensibi

Kabarcığın hareket ettiği bölüm sayısını ve iki uç arasındaki yükseklik farkını belirleme. Şekil 23, sıradan bir su terazisi ile ölçüm yaparken kabarcığın hareket ettiği bölüm sayısını hesaplama yöntemini göstermektedir. Değerlendirme yaparken, önce iki ölçüm taban çizgisinin konumunu belirleyin, ardından kabarcığın sol ve sağ yay kenarlarından sayın. Genellikle kabarcığın sağa doğru hareket etmesinin pozitif (+), sola doğru hareket etmesinin ise negatif (-) olduğu belirtilir.

Şekil 23a'da kabarcık orta konumdadır ve her iki ucun da aynı yükseklikte olduğunu gösterir; Şekil 23b'de kabarcık toplamda 1 bölme sağa hareket etmiştir ve bu da sağ ucun sol uçtan 1 bölme daha yüksek olduğunu gösterir; Şekil 23c'de kabarcık toplamda 2 bölme sola hareket etmiştir ve bu da sol ucun sağ uçtan 2 bölme daha yüksek olduğunu gösterir.

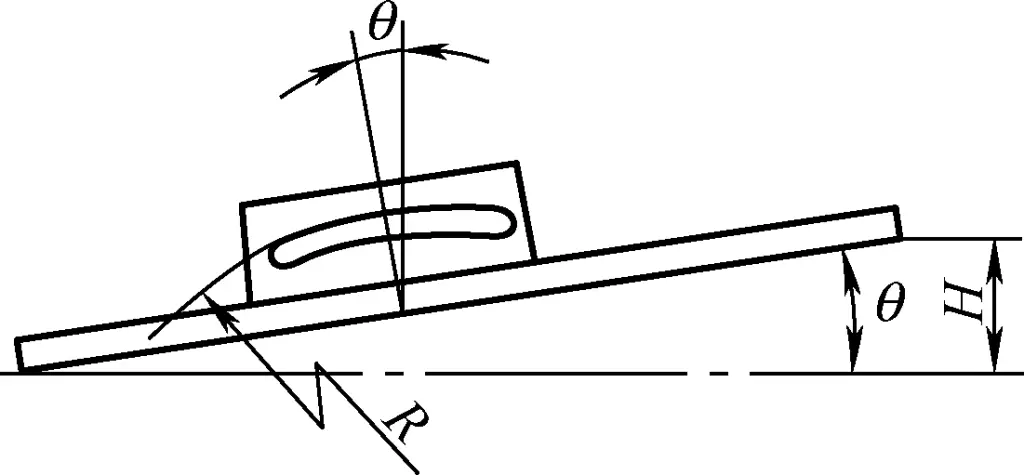

0,02mm/m hassasiyete sahip bir su terazisi için okumanın anlamı. Şekil 24, 200 mm × 200 mm boyutlarında ve 0,02 mm/m hassasiyetinde (ölçek bölme değeri veya seviye şişesi bölme değeri) bir su terazisini göstermektedir. Kabarcık bir bölüm hareket ettiğinde, su terazisinin alt yüzeyi 4″ açıyla eğilir ve 1m içinde 0,02mm'lik bir yükseklik farkı oluşur. Şimdi, su terazisi kenar uzunluğu 200 mm olduğunda, kabarcık bir bölüm hareket ettiğinde, su terazisinin iki ucu arasındaki yükseklik farkı h aşağıdaki gibi hesaplanabilir:

0,02 (mm) : 1000 (mm) = h (mm) : 200 (mm)

h=0.004mm

Başka bir deyişle, kabarcık bir bölüm hareket ettiğinde, 200mm × 200mm su terazisinin iki ucu arasındaki yükseklik farkı 0,004mm'dir.

2) Optik tesadüf su terazisinin ölçüm prensibi

Yaygın olarak kullanılan hassas su terazileri, hassas takım tezgahı onarım ölçümlerinde yaygın olarak kullanılan optik tesadüf su terazilerini, elektronik su terazilerini ve endüktif su terazilerini içerir. Ölçüm hassasiyetleri 0,01 mm/1000 m, 0,005 mm/1000 m ve 0,0025 mm/1000 m'ye ulaşabilir. Yüzeylerin düzlüğünü, düzlüğünü ve ilgili bileşen montaj konumlarının doğruluğunu doğru bir şekilde kontrol edebilir ve aynı zamanda iş parçalarının küçük eğim açılarını ölçebilirler.

① Optik tesadüf su terazisinin yapısal özellikleri

Şekil 25'te bir optik tesadüf su terazisinin yapısı gösterilmektedir. Sıradan su terazileriyle karşılaştırıldığında, optik tesadüf su terazileri daha yüksek ölçüm doğruluğuna sahiptir ve mutlak ölçüm yöntemleriyle (yani, 1 m'deki yükseklik değerini doğrudan okuyarak) ölçüm sonuçları elde edebilir.

1, 18 Kollu

2, 8-Kol desteği

3, 14-İnce ayar düğmesi

4-Mikrometre kadran (100 bölüme ayrılmıştır, her bölüm 0,01 mm)

5, 15-Ayarlama vidası

6, 17-Yan görüntüleme penceresi

7, 10 Seviyeli flakon

9-Bahar

11-Prizma montajı

12-Konveks lens

13-Üst pencere

16-Nut

Optik tesadüf su terazisinin temel bileşeni seviye şişesidir. Su terazisinin alt yüzeyi (taban yüzeyi) yatay değilse, seviye şişesi yatay hale getirilecek şekilde ayarlanabilir. Seviye şişesi ile su terazisinin alt yüzeyi arasındaki açı, ölçülen yüzeyin eğim açısıdır (veya yükseklik farkıdır). Spesifik yapısal özellikleri aşağıdaki gibidir:

Seviye şişesinin cam tüpü, su terazisinin içindeki kaldıraç çerçevesinin özel olarak yapılmış bir taban plakasına monte edilmiştir. Yatay konumu, vida, somun ve kol sistemiyle çalışan bir düğme çevrilerek ayarlanabilir. Vida aralığı 1 mm'dir ve topuzun kadranı 100 bölüme ayrılmıştır, bu nedenle her bölüm 0,01 mm'dir, bu da bu su terazisinin ölçek bölüm değeridir.

Seviye şişesinin cam tüpündeki kabarcığın her iki ucundaki dairesel yaylar, farklı konumlardaki üç prizma tarafından penceredeki dairesel ayna çerçevesine (dışbükey bir mercek içeren) yansıtılır ve görüntü ikiye bölünür. Kullanım sırasında, su terazisinin alt yüzeyi yatay değilse ve uçlar arasında yükseklik farkı varsa, A ve B kabarcık yaylarının görüntüleri çakışmayacaktır.

Bu durumda, ayar düğmesini çevirmek cam tüpü yatay bir konuma getirecek ve A ve B kabarcık yaylarının görüntülerinin çakışmasına neden olacaktır (yani, her bir yan yayın yarısı ile tam bir yay oluşturacaktır). Bu noktada, yan görüntüleme penceresinden bakıldığında, yükseklik farkının milimetre değeri okunabilir ve ardından düğmenin ölçek çizgisinden ölçek bölümlerinin sayısı okunabilir (bir bölüm, 1 m uzunlukta 0,01 mm'lik bir yükseklik farkını temsil eder). Bu iki değerin toplanması yükseklik farkı değerini verir.

② Optik tesadüf su terazisinin ölçüm prensibi

Su terazisini, isim levhası görüş alanınıza bakacak şekilde yerleştirin ve aşağıdaki adımları izleyin:

Adım 1: Öncelikle su terazisinin kendisini yatay duruma getirin (yani su terazisinin alt yüzeyi, bu noktada sıradan bir su terazisine eşdeğer olan seviye şişesi ile aynı seviyededir). Bunu, yan görüntüleme penceresindeki kaydırıcının ölçek çizgisini 5 mm işaretiyle hizalamak için ince ayar düğmesini kullanarak yapın, ardından ince ayar düğmesindeki "0" ile başlangıç noktası çizgisini hizalamak için mikrometre kadranını döndürün.

Adım 2: Şekil 25'te gösterildiği gibi, çakışmayan yarım yaylardan hangisinin daha yukarıda, solda veya sağda olduğunu (yani, hangi yarım yayın üstte olduğunu) belirlemek için üst pencereden gözlemleyin.

Sağ yay daha yüksekse, ince ayar düğmesini "+" yönünde çevirerek somunu indirin ve seviye şişesini ve kol desteğini yataya yaklaştırın. Yatay duruma ulaştığında, dışbükey lensteki iki yarım yay bir yarım daire oluşturacaktır. Bu noktada, kol su terazisinin alt yüzeyi ile bir açı oluşturur (veya 1m'de bir yükseklik farkı vardır). Okunan değer, yan görüş penceresi değeri (mm) artı ince ayar düğmesi değeridir (0,01 mm). Bu okuma 5 mm'den büyükse, sonuç: okuma eksi 5 mm'dir ve pozitif bir değerdir (yani, sağ uçta 1 m'deki yatay durumun üzerindeki yükseklik).

Sol yay daha yüksekse, ince ayar düğmesini "-" yönünde çevirerek somunu kaldırın ve seviye şişesini ve kol desteğini yataya yaklaştırın. Yatay duruma ulaştığında, dışbükey lensteki iki yarım yay bir yarım daire oluşturacaktır. Bu noktada, kol su terazisinin alt yüzeyi ile bir açı oluşturur (veya 1m'de bir yükseklik farkı vardır). Okunan değer, yan görüş penceresi değeri (mm) artı ince ayar düğmesi değeridir (0,01 mm). Bu okuma 5 mm'den azsa, sonuç: okuma eksi 5 mm'dir ve negatif bir değerdir (yani, sol uçta 1 m'de yatay durumun altındaki yükseklik).

Örneğin, 0,01 mm/m hassasiyete ve 165 mm taban uzunluğuna sahip bir optik tesadüf su terazisi, bir ucun 4,08 mm daha yüksek olduğu bir ölçüm sonucu gösteriyorsa (yani, 1 m'deki yükseklik), bu su terazisini yatay hale getirmek için alt uç 4,08 mm × 165/1000 = 0,6732 mm yükseltilmelidir (bu, su terazisinin iki ucu arasındaki yükseklik farkıdır).

II. Temel operasyonel beceriler

1. Yaygın ölçüm aletleri için kullanım yöntemleri ve önlemler

(1) Yaygın basit ölçüm aletleri için kullanım yöntemleri (bkz. Tablo 2)

Tablo 2 Yaygın basit ölçüm aletleri için kullanım yöntemleri

(2) Yaygın vernier ölçüm cihazlarının kullanım yöntemleri

1) Verniyer kumpaslar için kullanım yöntemi ve önlemler

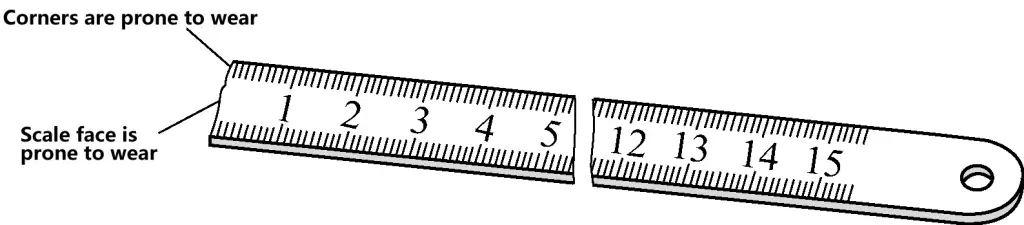

① Kullanmadan önce sürmeli kumpasların muayenesi (bkz. Şekil 26)

a) İncelemeden sonra kullanım gereksinimlerini karşılayan kaliperler

b) Muayeneden sonra kullanılamayan kumpaslar

② Verniyer kumpaslarla ölçüm için önlemler

Verniyer kumpaslarla ölçüm yaptıktan sonra, ölçümü okurken, eğik görüş açılarından kaynaklanan okuma hatalarını önlemek için görüş hattınızı kumpasın ölçek yüzeyine mümkün olduğunca dik tutarak kumpasları parlak bir ışık kaynağına doğru yatay olarak tutun.

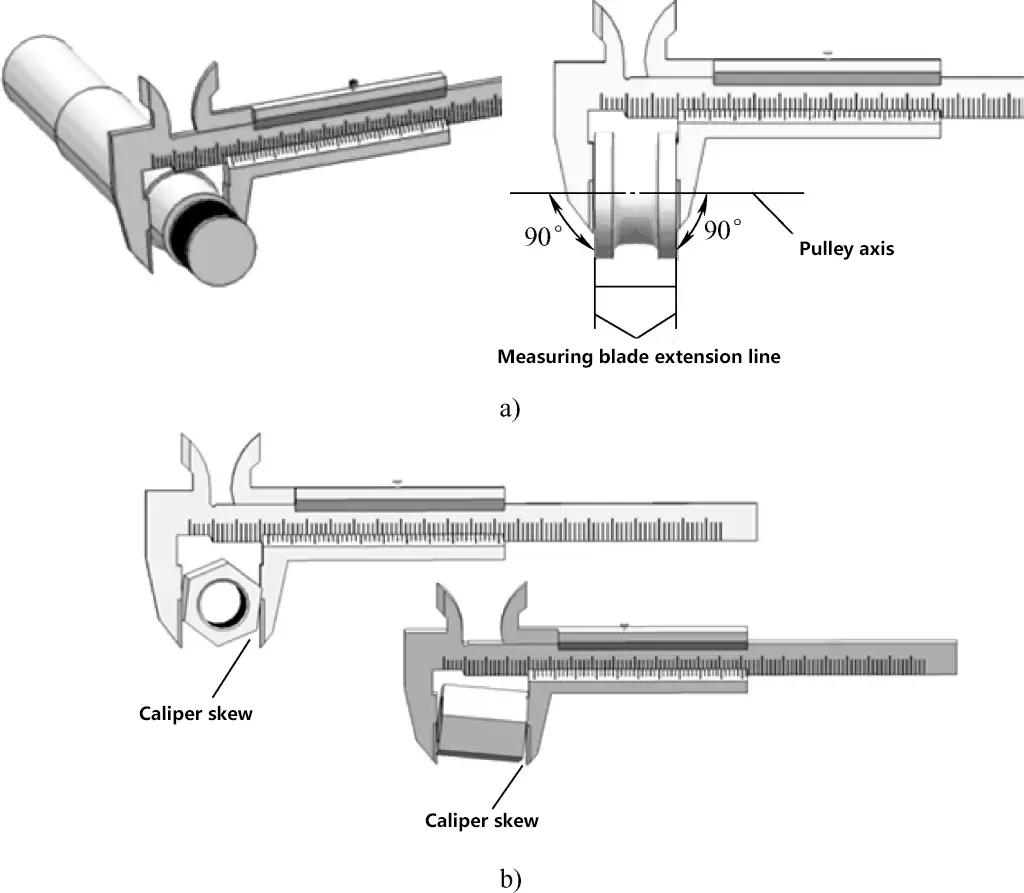

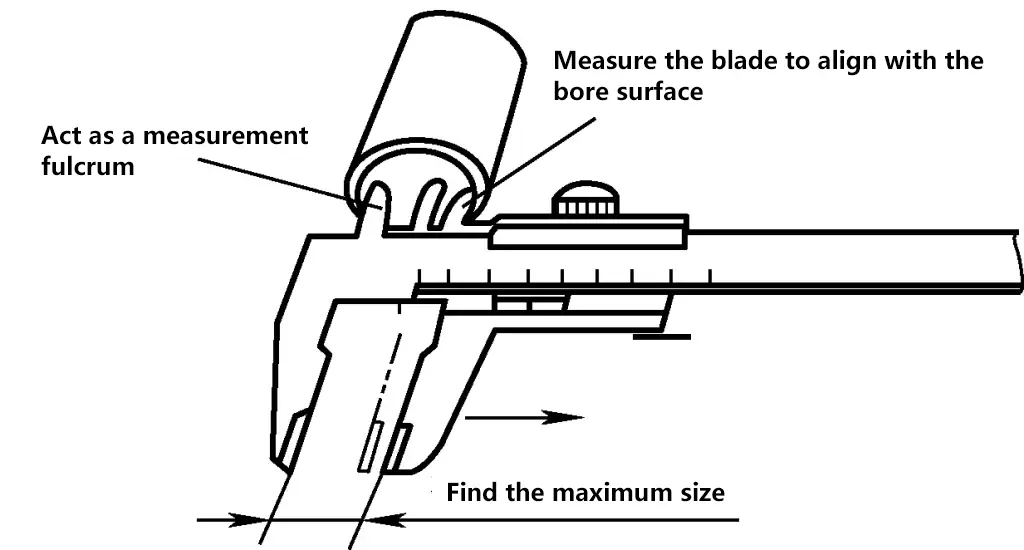

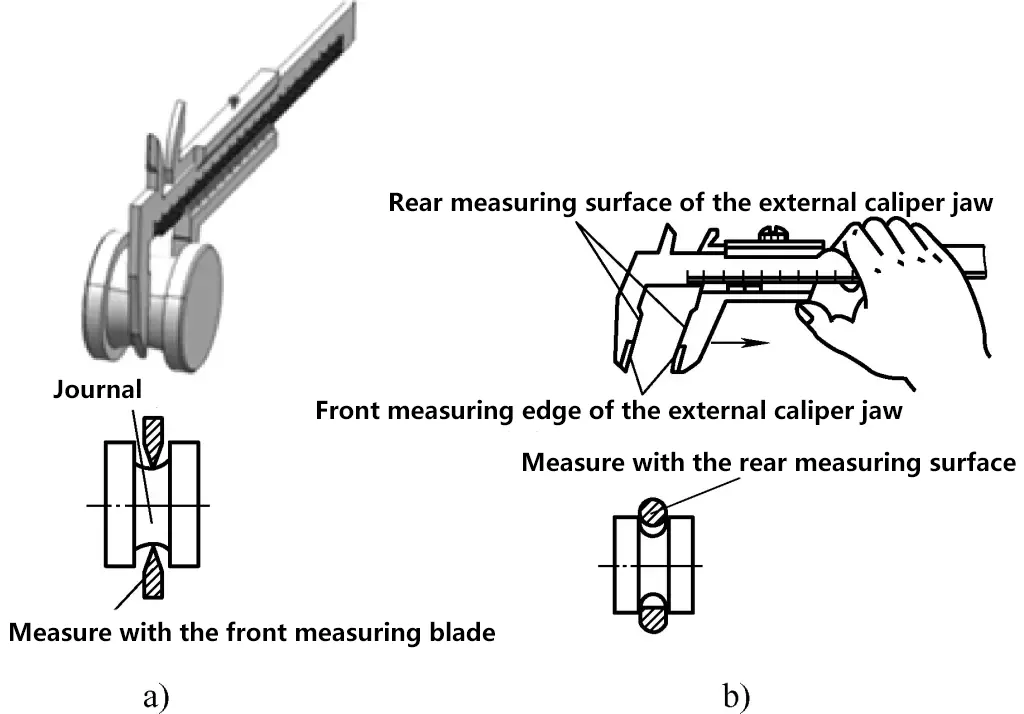

Verniyer kumpaslar için özel kullanım yöntemleri Şekil 27 ila 30'da gösterilmektedir.

a) Doğru ölçüm yöntemi

b) Yanlış ölçüm yöntemi

a) Doğru ölçüm yöntemi

b) Yanlış ölçüm yöntemi

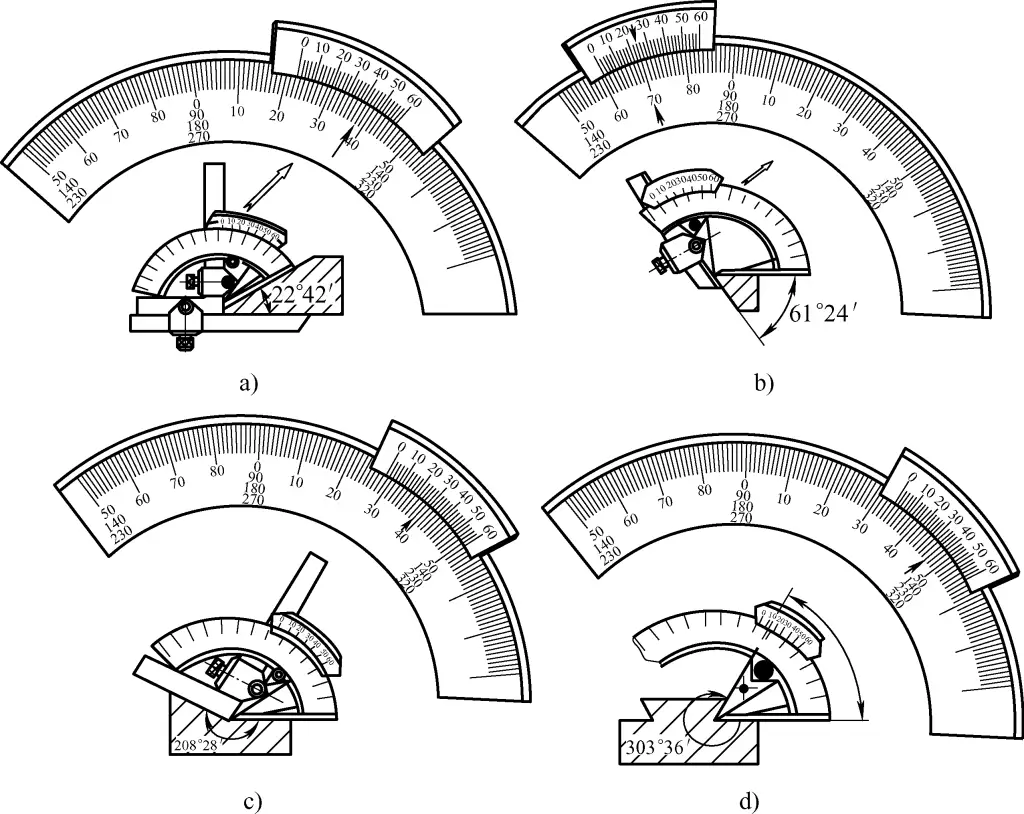

2) Verniyer açıölçerlerin kullanım yöntemi ve önlemleri

Şekil 31a, 0-50° ölçümü için bir açıölçerin montaj şeklini ve ölçüm örneğini göstermektedir. Bu durumda, ölçülen açı değerinin 22°42′ olduğu örnekte olduğu gibi, okumalar yelpaze şeklindeki ölçeğin ilk sırasından (50, 60, 70, vb. dereceler dahil) alınmalıdır.

a) 0-50° ölçümü

b) 50°-140° arası ölçüm

c) 140°-230° ölçümü

d) 230°-320° ölçümü

Şekil 31b, 50°-140° ölçümü için bir açıölçerin montaj şeklini ve ölçüm örneğini göstermektedir. Bu durumda, ölçülen açı değerinin 61°24′ olduğu örnekte olduğu gibi, okumalar yelpaze şeklindeki ölçeğin ikinci sırasından (140, 90 dereceleri dahil) alınmalıdır.

Şekil 31c, 140°-230° ölçümü için bir açıölçerin montaj şeklini ve ölçüm örneğini göstermektedir. Bu durumda, ölçülen açı değerinin 208°28′ olduğu örnekte olduğu gibi, okumalar yelpaze şeklindeki ölçeğin üçüncü sırasından (230, 180 dereceleri dahil) alınmalıdır.

Şekil 31d, 230°-320° ölçümü için bir açıölçerin montaj şeklini ve ölçüm örneğini göstermektedir. Bu durumda, ölçülen açı değerinin 303°36′ olduğu örnekte olduğu gibi, okumalar yelpaze şeklindeki ölçeğin dördüncü sırasından (270, 320 dereceleri dahil) alınmalıdır.

Kullanım önlemleri aşağıdaki gibidir:

- Verniyer iletkisini işleme gereksinimlerine göre gerekli açı değerine ayarlayın ve ilgili vidaları sıkın.

- Şekil 32'de gösterildiği gibi, cetvel tabanı referans kenarını iş parçasının işlenmiş referans yüzeyine sıkıca yerleştirin ve işlenmiş yüzeyi ölçmek için referans kenarı hareket ettirin.

- Dik açıların ölçülmesine benzer şekilde, açının gereksinimleri karşılayıp karşılamadığını belirlemek için ışık geçirgenliği yöntemini kullanın.

- Ölçüm sırasında, sıkıştırma kafasının güvenli bir şekilde kilitli kaldığından ve düz kenarın, açı cetvelinin, terazi gövdesinin ve verniyerin gevşek olmadığından emin olun. Herhangi bir gevşeme veya yer değiştirme meydana gelirse, gerekli standart açıya yeniden kalibre edin ve kilitleme vidalarını sıkın.

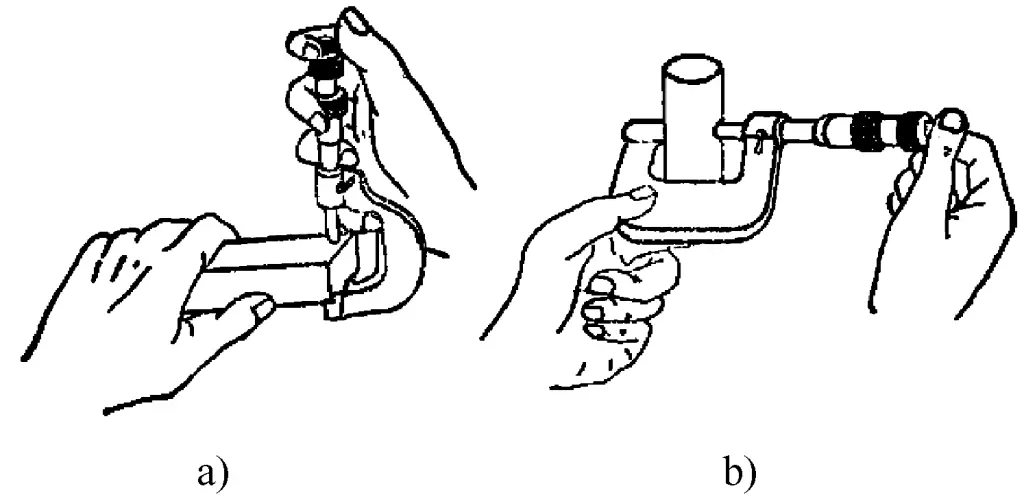

3) Verniyer derinlik ölçerler için kullanım yöntemi ve önlemler

Sürmeli derinlik ölçerler için kullanım yöntemi ve önlemler Şekil 33'te gösterilmiştir.

- Hareketli tabanı iş parçası yüzeyine sıkıca yerleştirin.

- Terazi gövdesini ölçüm yapılan alt yüzeye doğru itin.

- Kilitleme vidasını sıkın.

- Ölçüm değerini okuyun.

(3) Dış mikrometreler için kullanım yöntemi ve önlemler

1) Kullanmadan önce, her iki ölçüm örs yüzeyini temizleyin, cırcırlı durdurucuyu döndürün ve iki örs yüzeyini temas ettirin (üst ölçüm sınırı 25 mm'den büyükse, iki örs yüzeyi arasına bir kalibrasyon çubuğu veya uygun bir gösterge bloğu yerleştirin). Temas yüzeyleri arasında boşluk veya ışık sızıntısı olmamalı ve yüksük ile manşon sıfır konumunda hizalanmalıdır.

2) Cırcır durdurucuyu döndürürken, yüksük herhangi bir takılma veya yavaşlık olmadan manşon boyunca serbestçe ve düzgün bir şekilde hareket etmelidir. Herhangi bir yavaşlık varsa, mikrometre zamanında onarım için bir metroloji istasyonuna gönderilmelidir.

3) Ölçümden önce, ölçüm doğruluğunu etkileyen herhangi bir kiri önlemek için parça üzerinde ölçülecek yüzeyi temizleyin. Ölçüm yüzeylerinin hassasiyetine zarar verebileceğinden, aşındırıcı içeren yüzeyleri ölçmek için asla mikrometre kullanmayın. Pürüzlü yüzeylere sahip parçaları ölçmek için mikrometre kullanmak da yanlıştır, çünkü bu örs yüzeylerinin erken aşınmasına neden olabilir.

4) Parçaları mikrometre ile ölçerken, örs yüzeylerinde standart ölçüm basıncını koruyarak mili döndürmek için cırcırlı durdurma kapağını tutun. Bir "klik" sesi uygun basıncı gösterir ve okumaya başlayabilirsiniz. Yanlış ölçüm basıncından kaynaklanan ölçüm hatalarından kaçının.

Ölçüm basıncını artırmak için yüksüğü asla zorla döndürmeyin, çünkü bu, milin parça yüzeyini aşırı derecede sıkıştırmasına, hassas dişin deforme olmasına ve mikrometrenin doğruluğuna zarar vermesine neden olabilir. Bazen, yüksüğün zorla döndürülmesi, yüksük ve mil arasındaki gevşek bağlantı nedeniyle hassas dişe ciddi şekilde zarar vermeyebilir, ancak mikrometrenin sıfır konumu yüksük kaydıktan sonra kayacak ve kalite olaylarına yol açacaktır.

5) Şekil 34'te gösterildiği gibi, parçaları ölçmek için bir mikrometre kullanırken, milin ölçülen boyutun yönü ile hizalandığından emin olun. Örneğin, bir dış çapı ölçerken, mil parçanın eksenine dik olmalı, eğilmemelidir. Ölçüm sırasında, örs yüzeyleri ile parça yüzeyi arasında iyi bir temas sağlamak için cırcırlı durdurucuyu döndürürken çerçeveyi hafifçe sallayın.

6) Parçaları mikrometre ile ölçerken, mikrometre hala parçanın üzerindeyken okuma yapmak en iyisidir. Gevşettikten sonra, örs yüzeylerindeki aşınmayı azaltmak için mikrometreyi çıkarın. Okuma için mikrometrenin çıkarılması gerekiyorsa, parçadan yavaşça kaydırmadan önce mili kilit somunu ile kilitleyin. Mikrometreyi geçme mastarı olarak kullanmak yanlıştır, çünkü bu sadece ölçüm yüzeylerinin erken aşınmasına neden olmakla kalmaz, aynı zamanda mili veya çerçeveyi deforme ederek doğruluğu tehlikeye atabilir.

7) Mikrometrede ölçüm değerini okurken, 0,5 mm'yi yanlış okumamaya özellikle dikkat edin.

8) Doğru ölçüm sonuçları elde etmek için aynı konumda ikinci bir ölçüm yapın. Özellikle silindirik parçaları ölçerken, yuvarlaklık hatalarını kontrol etmek için aynı çevrenin farklı noktalarında ve silindiriklik hatalarını kontrol etmek için uzunluk boyunca birden fazla konumda ölçüm yapın.

9) Okuma hatalarını önlemek için iş parçalarını anormal sıcaklıklarda ölçmeyin.

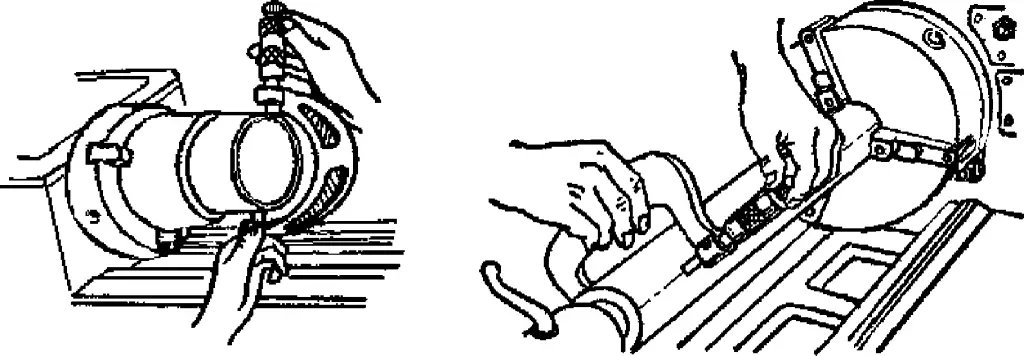

10) Şekil 35a'da gösterildiği gibi tek elle bir dış mikrometre kullanırken, hareketli kovanı başparmağınız ve işaret veya orta parmağınızla sıkıştırabilir, küçük parmağınızı çerçevenin etrafına kancalayabilir ve avucunuza doğru bastırabilir, ardından ölçmek için başparmağınız ve işaret parmağınızla mandallı durdurucuyu döndürebilirsiniz.

İki elle ölçüm için Şekil 35b'de gösterilen yöntemi izleyin.

a) Tek elle kullanım

b) İki elle kullanım

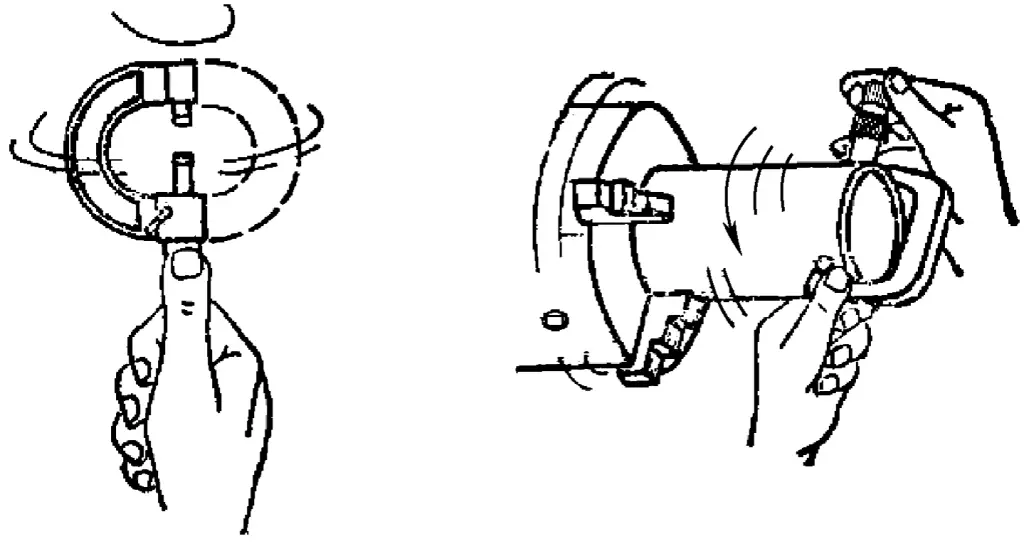

Mikrometreyi kolayca aşındırabilen ve yanlış ölçümler üretebilen dönen bir iş parçasını ölçmek gibi dış mikrometre kullanımına ilişkin birkaç yanlış yöntemden bahsetmek gerekir. Bir başka örnek de hızlı bir okuma elde etmek için yüksüğü tutup ileri geri döndürmektir (bkz. Şekil 36), bu mikrometreye vurmak gibidir ve iç yapısına zarar verebilir.

(4) Ölçüm cihazlarının bakım ve onarımı

Ölçüm cihazlarının doğruluğunu korumak ve hizmet ömürlerini uzatmak için uygun bakım şarttır. Aşağıdaki noktalara dikkat edilmelidir:

- Kullanım sırasında, hasarı önlemek için ölçüm cihazlarını aletlerle veya kesici aletlerle birlikte saklamayın.

- Makine çalışırken iş parçalarını ölçmeyin, çünkü bu ölçüm cihazlarının aşınmasını hızlandırır ve kazalara neden olabilir.

- Sıcaklık, ölçüm cihazlarının doğruluğunu büyük ölçüde etkiler, bu nedenle ısı kaynaklı deformasyonu önlemek için ısı kaynaklarının (elektrikli fırınlar, radyatörler vb.) yakınına yerleştirilmemelidir.

- Kullandıktan sonra ölçüm cihazlarını derhal temizleyin ve yağlayın, ardından paslanmayı önlemek için özel kutularında kuru bir yerde saklayın.

- Hassas ölçüm cihazları düzenli olarak kalibrasyon ve bakımdan geçirilmelidir. Hassas ölçüm cihazlarında herhangi bir anormallik tespit edilirse, bunlar derhal doğrulanmalıdır.

2. Yaygın ölçüm cihazları için kullanım yöntemleri ve önlemler

(1) Kadran göstergeleri için kullanım yöntemi ve önlemler

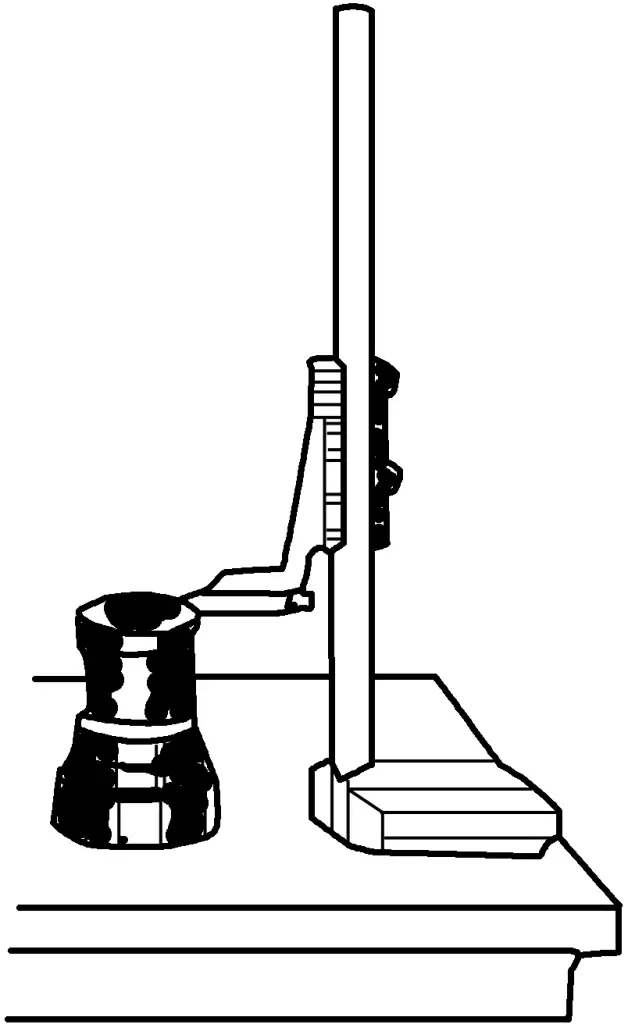

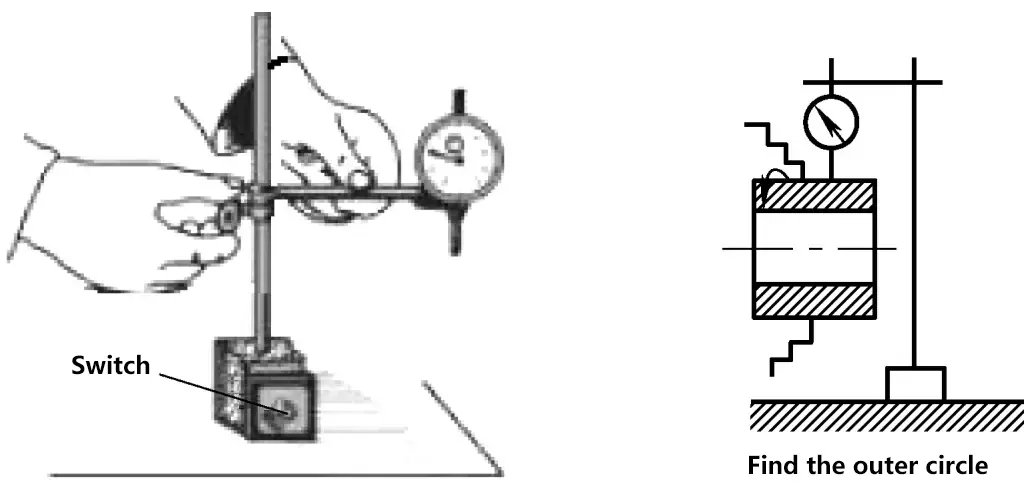

1) Şekil 37'de gösterildiği gibi, kadranlı göstergeler kullanım sırasında genellikle stand üzerinde ayarlanabilir dikey ve yatay konumlara sahip özel standlara monte edilir. Stand, düz bir yüzeye yerleştirilebilir veya manyetik bir taban kullanılarak göreceli bir konuma bağlanabilir ve parçaların geometrik doğruluğunu veya konum hatalarını ölçmek için kadranlı göstergeyi tutar.

2) Ölçüm için bir kadranlı gösterge kullanmadan önce ölçüm çubuğunu, temas noktasını ve kadran yüzünü temizleyin.

3) Kullanmadan önce ölçüm çubuğunun hareketinin düzgünlüğünü kontrol edin. Ölçüm çubuğu hafifçe itildiğinde, kovan içinde herhangi bir takılma olmadan düzgün bir şekilde hareket etmeli ve ibre, el her serbest bırakıldığında orijinal konumuna geri dönmelidir (sürmeli kumpasın sıfırlanmasına benzer).

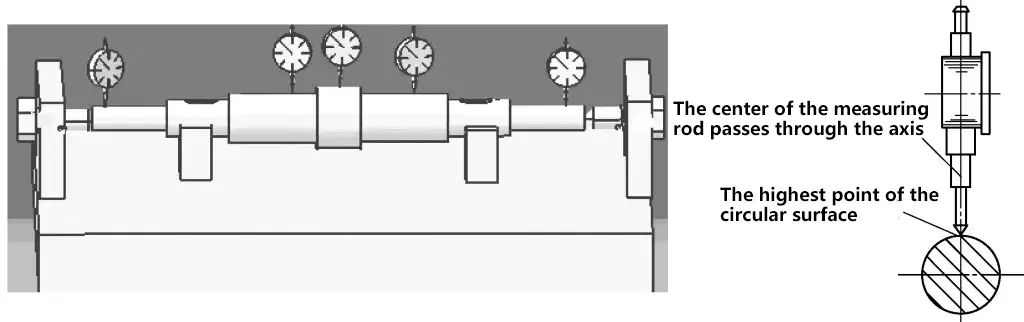

4) Şekil 38'de gösterildiği gibi, ölçüm sırasında gösterge tabanı sıkıca tutturulmalı, tüm kollar sıkılmış ve sabit olmalıdır; gösterge kafası ölçüm için mümkün olduğunca dikey olmalı ve ibre ölçülen yüzeye dik olmalıdır.

5) Şaftla ilgili doğruluğu (yuvarlaklık, silindiriklik, şaft bükülme hataları vb.) ölçmek için bir komparatör kullanırken, komparatör Şekil 39'da gösterildiği gibi konumlandırılmalıdır. Ölçüm çubuğu, merkezi milin merkezinden geçecek şekilde eksene dik olmalıdır.

6) Ölçüm sırasında negatif okumalara izin vermek için, 0,3-1 mm'lik bir sıkıştırma payı bırakın (bazen küçük ibre aralığın ortasına ayarlanır). Daha kolay okuma için, ölçümden önce genellikle hareketli kadranı döndürerek büyük ibreyi skaladaki sıfır konumuna ayarlayın.

7) Gösterge kafasının iş parçasına aniden çarpmasına izin vermeyin ve kadranlı göstergeyi yüksek yüzey pürüzlülüğü değerlerine veya önemli düzensizliklere sahip iş parçalarını ölçmek için kullanmayın.

8) Ölçüm sırasında, ölçüm çubuğunun hareketinin ölçüm aralığını aşmasına izin vermeyin, yani ölçüm işlemi sırasında ölçüm çubuğunun yukarı ve aşağı hareket aralığı çok büyük olmamalıdır.

(2) Su terazileri için kullanım yöntemi ve önlemler

1) Sıradan su terazilerindeki hataların doğrulanması

Uzun süreli kullanım nedeniyle, su terazilerinde hatalar oluşabilir ve bu da kabarcık tarafından yanlış seviye göstergelerine neden olabilir. Bu nedenle, su terazisinin doğruluğu kullanımdan önce teyit edilmelidir.

Yöntem 1: 1 m uzunluğunda düz bir kenar üzerine 0,02 mm/m okuma hassasiyetine sahip bir su terazisi yerleştirin. Sağ ucu 0,02 mm kaldırın ve düz kenar bir açıyla eğilecektir. Bu sırada, seviye şişesindeki kabarcık tam olarak bir kademe hareket ederse, bu su terazisinin doğru olduğunu gösterir.

Yöntem 2: Su terazisini hassas bir platform üzerine yerleştirin ve konumunu öne, arkaya, sola ve sağa sabitleyin. Mezuniyet değerini gözlemleyin, ardından yerinde 180° döndürün ve aynı sabit konuma geri yerleştirin. Mezuniyet değerini tekrar gözlemleyin. Her iki okuma da aynıysa ve ofset yönü aynıysa, su terazisinde hata olmadığını gösterir; aksi takdirde, ölçüm sırasında not edilmesi ve ortadan kaldırılması gereken bir hata vardır (ortadan kaldırma yöntemi seviye sapmasının ölçümünde açıklanmıştır).

2) Kılavuz rayların veya montaj yüzeylerinin seviye sapmasının (kamber) ölçümü

① Su terazisi hatalarının ortadan kaldırılması

Su terazisini doğrudan kılavuz rayın üzerine yerleştirin. Bir kılavuz rayın düzlüğünü su terazisi ile ölçerken, su terazisinin kendi hatasını ortadan kaldırmak için, ilk ölçümden sonra su terazisini yerinde 180° döndürün ve tekrar ölçün. Su terazisinde hata olmasaydı kabarcığın kayacağı gerçek kademe sayısı olarak iki kademe okumasının ortalamasını alın.

Bir düzeç üzerine yerleştirilmiş su terazisi ile ölçüm. Bir düzeç kullanarak bir montaj yüzeyinin düzlüğünü ölçerken, hem düzeç hem de su terazisi ölçüm için birlikte döndürülmeli ve iki okuma alınmalıdır. Bu iki okumanın ortalaması, montaj yüzeyinin seviye sapma değeridir.

Hatasız su terazileri için döndürme gerekli değildir. Ancak, bir düzeç kullanılıyorsa, düzeçin yine de bir kez döndürülmesi gerekir.

② Seviye sapmasının hesaplanması

Ölçülen yüzeyin düzlemden gerçek sapması olan düzlemsellik H şu şekilde hesaplanır:

H = Kabarcığın toplamda saptığı gerçek derece sayısı × Su terazisi doğruluk değeri × Ölçülen yüzeyin uzunluğu

Şekil 40'ta gösterildiği gibi, 0,02 mm/m doğruluk değerine sahip bir su terazisi kullanılarak bir montaj yüzeyinin boylamasına seviye sapması ölçülüyorsa, montaj yüzeyi uzunluğu 3500 mm ise ve kabarcık toplamda 6 kademe sağa sapıyorsa, montaj yüzeyinin boylamasına seviye sapma değeri

H=(0.02/1000)×6×3500mm=0.42mm

Hesaplama sonucu, montaj yüzeyinin sağ ucunun uzunlamasına sol ucundan 0,42 mm daha yüksek olduğunu göstermektedir.

1-Uzunlamasına sol uç

2-Ruh seviyesi

3-Yatay ahşap cetvel

4-Uzunlamasına sağ uç

3) Kılavuz ray düzlük sapmasının ölçümü

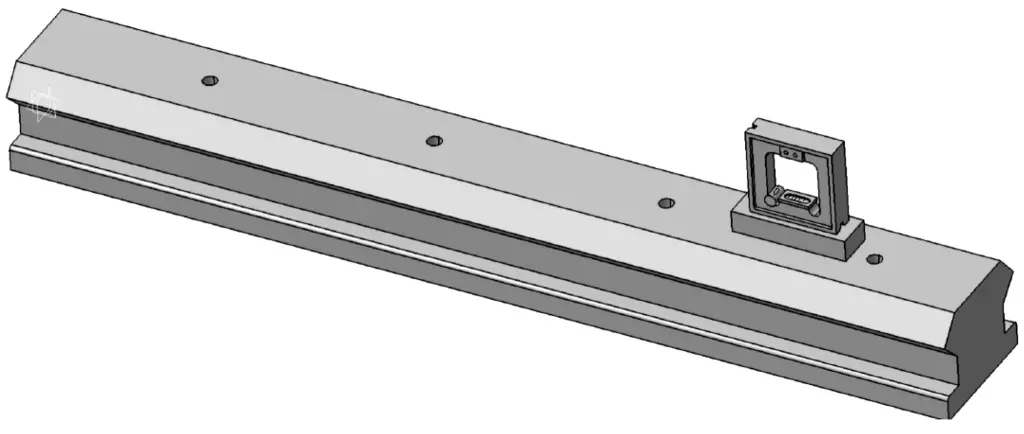

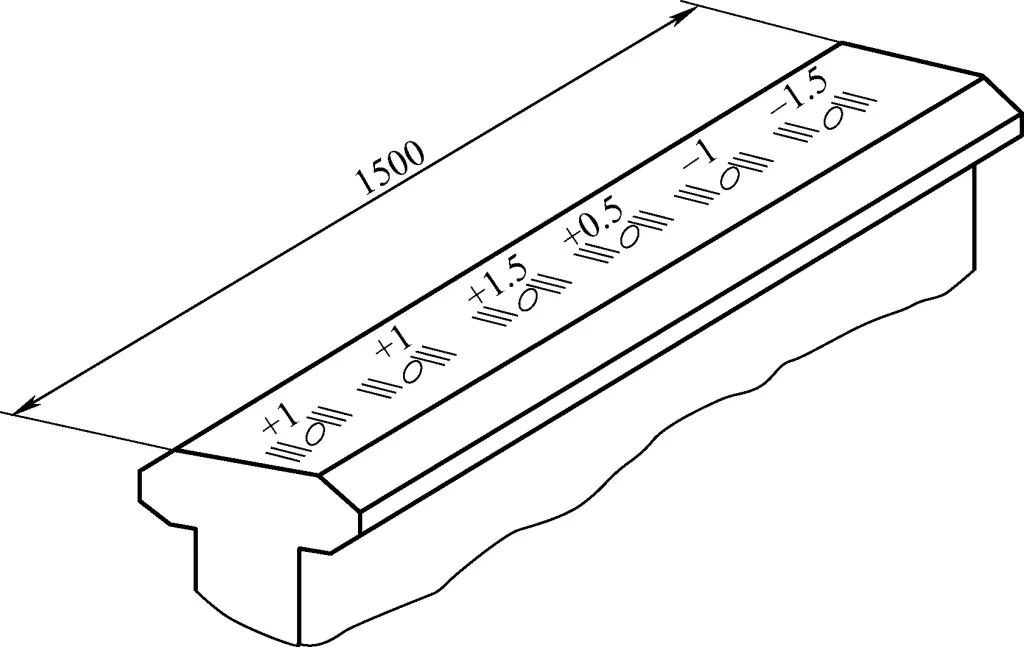

Örneğin, toplam uzunluğu 1500 mm olan bir kılavuz rayın düzlük sapmasını ölçmek için 200 mm taban uzunluğuna ve 0,02 mm/1000 mm doğruluk değerine sahip kutu tipi bir nivo kullanılması.

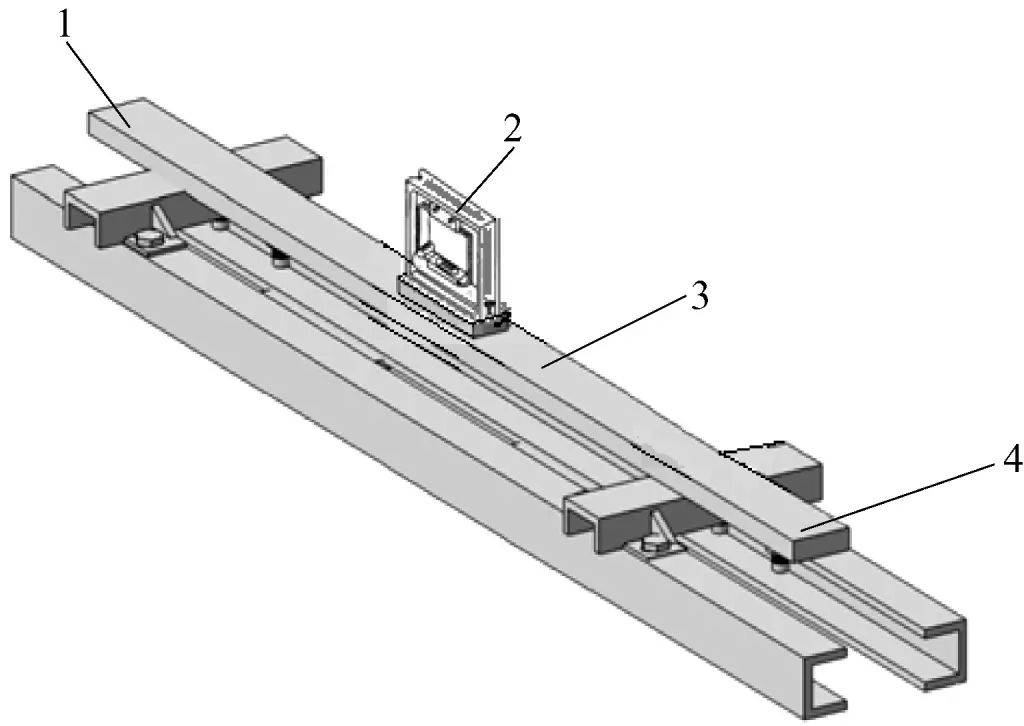

Şekil 41'de nivo altına bir ölçüm köprü plakası yerleştirildikten sonra yapılan bir ölçüm örneği gösterilmektedir. Köprü plakası genellikle nivo tabanı ile aynı boyutta veya biraz daha büyüktür. Şekil 41'de gösterildiği gibi, köprü plakası boyutu 250 mm'dir.

Şekil 42'de gösterildiği gibi, ölçüm sırasında önce ölçülecek yüzeyi eşit uzaklıkta birkaç bölüme ayırın (bu örnekte her bölüm 250 mm uzunluğundadır; köprü plakası olmadan her bölüm 200 mm uzunluğunda olacaktır) ve bunları bölüm bölüm ölçün. Her bölüm için seviye okumasını kaydedin, ardından ölçüm için bir sonraki bölüme geçin. Kılavuz ray yüzeyinin düzlüğünü (gerçek şeklin sürekli eğrisi) yansıtan sapmayı elde etmek için her ölçüm konumunun uygun şekilde bağlandığından emin olun.

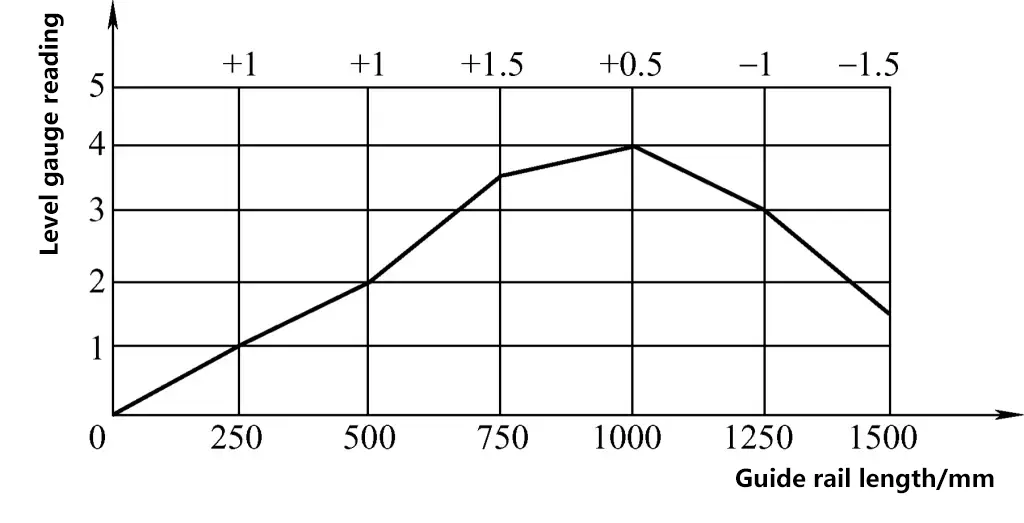

① Kılavuz ray düzlük sapmasını ölçmek için grafik yöntem

Doğruluk sapma eğrisinin çizilmesi. Dikdörtgen bir koordinat sisteminde aynı ölçeği kullanarak ölçülen kesit uzunluğunu ve ölçüm değerlerini çizin. Yatay eksen nivo ölçüm uzunluğunu, dikey eksen ise nivo balonunun hareket ettiği bölüm sayısını temsil eder. Şekil 43'te gösterildiği gibi kılavuz ray doğruluk sapma eğrisini çizmek için kesişme noktalarını birleştirin.

Kılavuz ray doğruluk sapmasının hesaplanması. İlk olarak, bölümlerdeki maksimum sapmayı belirleyin. Şekil 43'teki sapma eğrisine dayanarak, eğrinin uç noktalarını birleştirin ve minimum zarf ilkesine göre paralel çizgiler çizin. İki paralel çizgi arasındaki dikey koordinat değeri, kılavuz ray düzlüğü için bölümlerdeki maksimum sapmadır. Şekil 44'te kılavuz ray düzlüğü için maksimum sapma 3 bölümdür ve bu kılavuz ray ortada dışbükey bir şekle sahiptir.

Seviyenin doğruluk değerine ve ölçülen uzunluğa bağlı olarak kılavuz ray düzlüğünün maksimum sapma değerini hesaplayın:

Δ=n-i-l

Burada Δ kılavuz ray düzlüğünün maksimum sapma değeridir; n kılavuz ray düzlüğü için bölümlerdeki maksimum sapmadır; i düzlüğün doğruluk derecesidir; l ölçülen bölümün uzunluğudur.

Şekil 44'teki kılavuz ray düzlüğünün maksimum sapma değeri

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

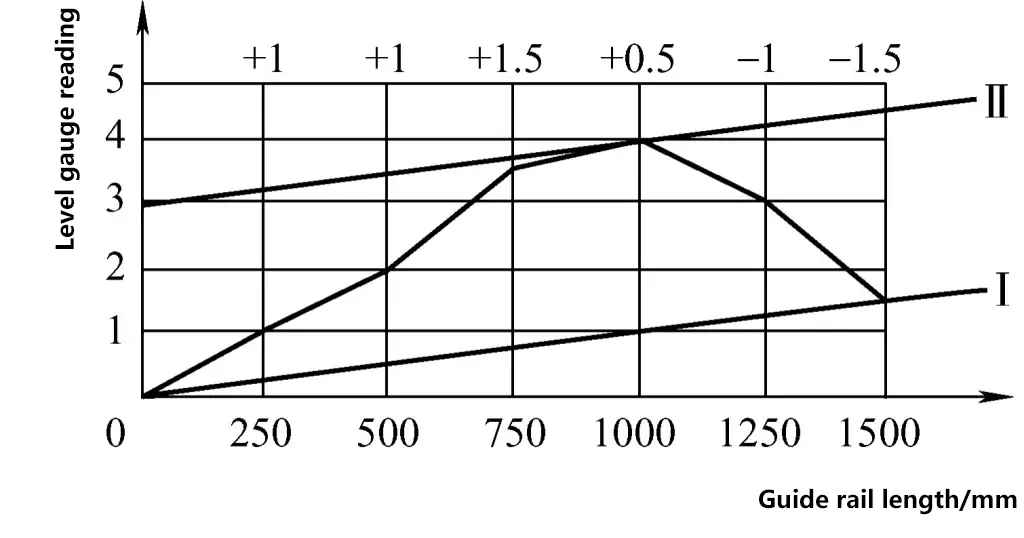

② Kılavuz ray düzlük sapması için hesaplama yöntemi

Kılavuz ray düzlük sapması için hesaplama yönteminin özü, kılavuz ray yüzeyinin gerçek eğrisinin yerine yaklaşık bir çoklu çizgi kullanarak hala grafik yöntemine dayanmaktadır. Geometrik ilişkilere dayanarak, kılavuz rayın iki uç noktasını birleştiren çizgiye göre çoklu çizgi üzerindeki her bir tepe noktasının dikey koordinat değerlerini hesaplamak için bir koordinat dönüşümü gerçekleştirin. Bu, grafik yöntemden türetilen hareket eğrisi üzerinde başka bir koordinat dönüşümü gerçekleştirilerek elde edilir.

Yukarıdaki örnekte kılavuz rayın düzlük sapmasını belirlemek için hesaplama yöntemi kullanılırsa, adımlar Tablo 3'te gösterilmektedir.

Tablo 3 Her bir ölçüm noktasının kümülatif ve dönüştürülmüş koordinatları

| Ölçüm sırası | 0 (başlangıç noktası) | 1 | 2 | 3 | 4 | 5 | 6 |

| Her ölçüm noktasında / bölümünde okuma | 0 | +1 | +1 | +1.5 | +0.5 | -1 | -1.5 |

| Her ölçüm noktasındaki / bölümdeki kümülatif değer | 0 | +1 | +2 | +3.5 | +4 | +3 | +1.5 |

| Her ölçüm noktasındaki koordinat dönüşüm değeri (1,5/6) / bölüm | 0 | +0.25 | +0.5 | +0.75 | +1 | +1.25 | +1.5 |

| Kümülatif değer - Koordinat dönüşüm değeri / bölme | 0 | +0.75 | +1.5 | +2.75 | +3 | +1.75 | 0 |

Tablo 3'teki "Kümülatif değer - Koordinat dönüşüm değeri "nden maksimum mutlak değeri bulun. Bu değer, kılavuz ray düzlüğü için bölümlerdeki maksimum sapmadır. Daha sonra kılavuz rayın maksimum doğruluk sapma değerini hesaplamak için bunu formülde yerine koyun.

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

Grafiksel yöntem ile hesaplama yöntemi arasındaki fark Şekil 44'te görülebilir: grafiksel yöntemde başlangıç ve bitiş noktaları yatay konumda değildir, yani ölçülen yüzeyin iki ucu yatay düzlemde değildir; hesaplama yönteminde ise çizilen eğrinin başlangıç ve bitiş noktaları yatay düzlemdedir (yani x ekseni üzerindedir). Grafiksel yöntemle karşılaştırıldığında, ölçülen yüzeyin bitiş noktasını hesaplama ve dönüştürme yoluyla yatay düzleme yerleştirmiştir.

4) Büyük yatay sapmalara sahip yüzeylerin ölçümü (normal seviye ölçümlerinde sentillerin hesaplanması)

Şekil 40'ta gösterildiği gibi kutu tipi bir nivo kullanarak tesisat taban yüzeyinin yatay (kamber) hatasının ölçülmesi örneğinde, tesisat taban yüzeyinin eğim sapması çok büyükse ve nivo kabarcığı ölçek çizgilerinin ötesine geçerse (nivo her bir tarafta yalnızca 8 bölüme sahip olduğundan, yani yalnızca 16×10 yataydan yükseklik sapmasını ölçebildiğinden)-21m'de mm) normal okumayı imkansız hale getirirse, önce alt uç belirlenmelidir.

Ardından, ilk ayarlama için terazinin alt ucunun altına bir sentil veya şim yerleştirin. Seviye kabarcığı okunabilir ölçek aralığına döndüğünde, okumayı alın (bu okuma A1). Son olarak, kalınlık ölçerin veya şimin kalınlığını kabarcık bölümlerine dönüştürün (bu değer A2). İki okumayı toplayın (A=A1+A2) ve montaj yüzeyinin iki ucu arasındaki yükseklik farkını belirlemek için daha önce belirtilen hesaplama formülünü kullanın. Belirli adımlar aşağıdaki gibidir:

① Yüksek ve düşük uçları belirleyin

Teraziyi (veya ek bir taban plakası ile) kurulum taban yüzeyine yerleştirdikten sonra, bir köşeyi destek olarak kullanın ve teraziyi hafifçe eğin. Kabarcık hareketinin yönünü gözlemleyerek yüksek ve alçak uçları belirleyin.

② Kalınlık ölçer yerleştirildikten sonraki sonuçlar

Ölçülen yüzeyin sağ tarafının daha yüksek olduğunu varsayın. Kalınlık mastarını terazinin alt yüzeyinin sol ucunun altına yerleştirin. İki durum ortaya çıkabilir:

Birinci durum: Seviye okuması hala sağ tarafın daha yüksek olduğunu gösterir, bu da sentil kalınlığının orijinal ölçülen yüzeyin gerçek yatay sapmasından daha az olduğunu gösterir. Bu durumda, gerçek yatay sapma = sentil kalınlığı + ölçülen yatay sapma değeri.

İkinci durum: Seviye okuması sol tarafın daha yüksek olduğunu gösterir, bu da sentil kalınlığının orijinal ölçülen yüzeyin gerçek yatay sapmasından daha büyük olduğunu gösterir. Bu durumda, gerçek yatay sapma = kalınlık ölçer kalınlığı - ölçülen yatay sapma değeri.

③ Gerçek yatay sapmanın belirlenmesi

Şekil 40'ta gösterildiği gibi kutu tipi bir nivo kullanarak kurulum taban yüzeyinin yatay sapmasını (kamber) ölçme örneğinde, değerlendirmeden sonra kurulum taban yüzeyinin sağ ucunun daha yüksek ve sol ucunun daha alçak olduğunu, ancak aşırı eğim nedeniyle nivo hatayı bölümler halinde gösteremediğini varsayın. Mastarlarla yapılan denemelerden sonra, kullanılan mastarın kalınlığının 0,12 mm olduğu belirlenir ve bu noktada nivo baloncuğu toplamda 6 bölüm sağa hareket eder ve A1.

Daha önce de belirtildiği gibi, 0,02 mm/m hassasiyete ve 200 mm×200 mm boyutlara sahip bir nivo için, kabarcık hareketinin her bir bölümü nivonun iki ucu arasında 0,004 mm'lik bir yükseklik farkını temsil eder. Şimdi, 0,12 mm kalınlığında bir kalınlık ölçer ile, kabarcık hareketi için eşdeğer bölüm sayısı A2 = Bölüm başına 0,12 mm/0,004 mm = 30 bölüm. Toplam birikmiş A bölümü 36'dır. Bu nedenle, montaj yüzeyinin boylamasına yatay sapma (kamber) değeri

H=(0.02/1000)×36×3500mm=2.52mm

Hesaplama sonucu, uzunlamasına kanal çeliği montaj taban yüzeyinin sağ ucunun sol ucundan 2,52 mm daha yüksek olduğunu göstermektedir. Ölçümden sonra, monte edilen kanal çeliğinin her iki ucuna şimler eklenerek ayarlamalar yapılabilir.

5) Seviyeleri kullanmak için önlemler

- Bir nivo kullanılırken, hareketler sabit olmalı ve titreşimlerden kaçınılmalıdır; nivo kaydırılacaksa, nivo ölçüm yüzeyinin aşınmasını önlemek için ölçüm yüzeyinin altına şerit şeklinde bir kaydırıcı yerleştirilmelidir.

- Terazinin ölçüm yüzeyi ile şim veya ölçülen yüzey arasında tam temas olduğundan emin olun. Ölçülen yüzeyde pas veya kir varsa derhal temizlenmelidir. Gerekirse, ölçülen yüzeyi parlatmak için ince zımpara kağıdı kullanılabilir ve kullanımdan sonra paslanmaya karşı önlemler alınmalıdır.

- Nivo üzerindeki bölümleri gözlemlerken, görüş hattı nivo gözlem yüzeyine dik olmalıdır.

- Teraziyi hareket ettirirken, terazinin alt yüzeyinin çizilmesini önlemek için terazi sürüklenmemeli, sadece kaldırılmalı ve aşağıya yerleştirilmelidir.

- Nivo kullanılmadan önce herhangi bir okuma hatası olup olmadığı kontrol edilmelidir. Hatalar varsa, bunları gidermek için gerekli yöntemler uygulanmalıdır.

- Teraziyi kullanırken, ölçülecek çalışma yüzeyinin üzerine yerleştirin ve okuma yapmadan önce kabarcığın tamamen durmasını bekleyin.

- Ölçüm sırasında, nivo hareket ettirilecekse, sadece yavaşça kaldırılmalı ve doğru ve düz bir şekilde yerleştirildiğinden emin olunarak yere konulmalıdır. Nivo çalışma yüzeyinin aşınmasını önlemek için nivoyu ölçüm yapılan ekipmanın yüzeyinde ileri geri sürüklemeyin. Ekipmanın dikey yüzeyini kontrol ederken, ekipmanın dikey yüzeyine sıkıca tutmak için eşit basınç uygulayın.

- Seviyeyi düşük sıcaklıklı bir ortamdan yüksek sıcaklıklı bir ortama getirirken, hemen kullanmayın. Ayrıca, güçlü yapay ışık veya doğrudan güneş ışığı altında kullanmayın. Kullandıktan sonra, temiz bir bezle silin ve çantasında dikkatlice saklamadan önce çalışma yüzeyine bir kat pas önleyici yağ sürün.