I. Kesme Hareketi

Takım tezgahı üzerindeki iş parçasından fazla metali çıkarmak ve boyutsal doğruluk, geometrik doğruluk ve yüzey kalitesi gereksinimlerini karşılayan bir iş parçası elde etmek için takım ile iş parçası arasında göreceli hareket, yani kesme hareketi olmalıdır.

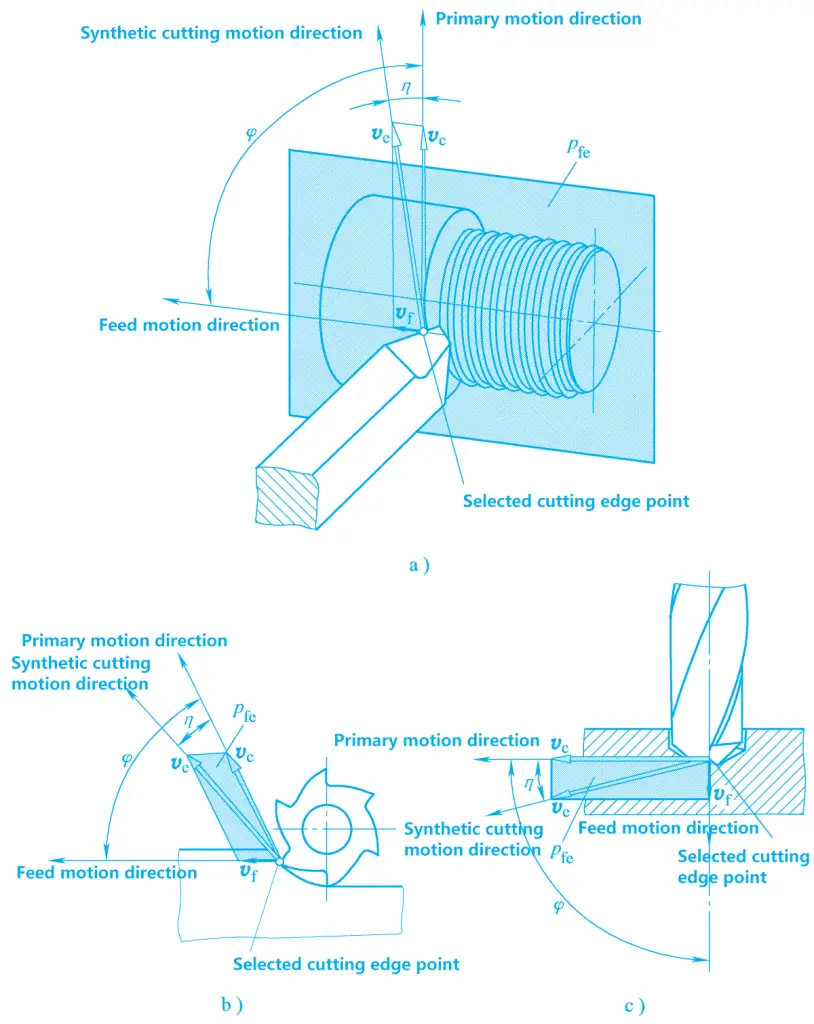

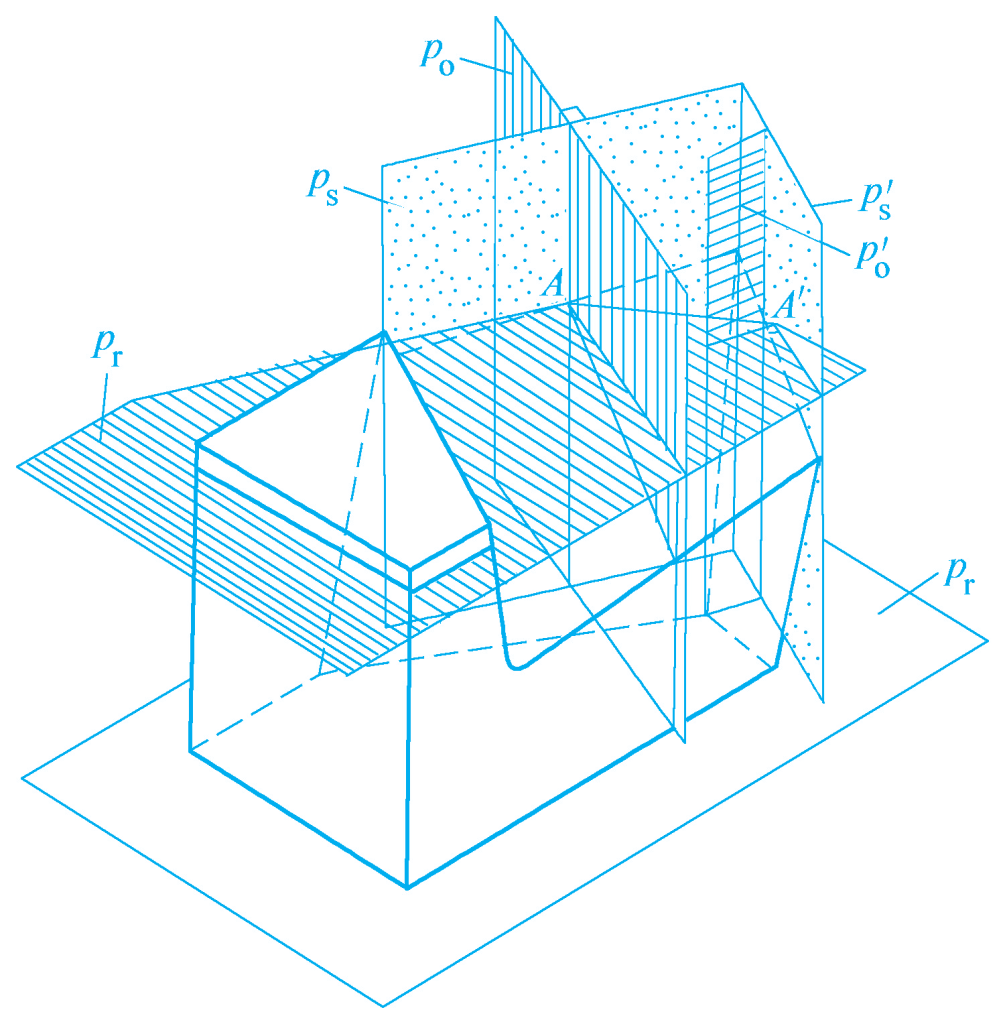

Kesme hareketinin kesme işlemindeki rolüne göre, kesme hareketi Şekil 1'de gösterildiği gibi ana hareket ve ilerleme hareketi olarak ikiye ayrılabilir.

a) Dönme

b) Frezeleme

c) Sondaj

1. Ana Hareket

Ana hareket, fazla metal tabakayı iş parçasından çıkarmak ve iş parçası üzerinde yeni bir yüzey oluşturmak için gerekli harekettir. Takım tezgahı tarafından sağlanan birincil harekettir. Ana hareket en yüksek hız ve en fazla güç tüketimi ile karakterize edilir.

Kesme işleminde, iş parçası veya takım tarafından gerçekleştirilebilen yalnızca bir ana hareket vardır. Örneğin, tornalama sırasında iş parçasının dönme hareketi ve sırasıyla frezeleme ve delme sırasında freze bıçağı ve matkap ucunun dönme hareketinin tümü ana hareketlerdir.

2. Besleme Hareketi

Besleme hareketi, kesilecek metal tabakayı kesme işlemine aralıklı veya sürekli olarak besleyen bir harekettir. Ana hareketle birleştirildiğinde, istenen iş parçası yüzeyini elde etmek için metal tabakayı sürekli olarak kaldırır. Besleme hareketi düşük hız ve düşük güç tüketimi ile karakterize edilir.

Kesme işleminde, besleme hareketi bir, iki veya birden fazla hareket olabilir. Dış tornalama sırasında torna takımının iş parçası eksenine paralel uzunlamasına hareketi gibi sürekli bir hareket veya planyalama sırasında iş parçasının veya takımın enine hareketi gibi aralıklı bir hareket olabilir.

3. Kompozit Kesme Hareketi

Şekil 1'de gösterildiği gibi, bileşik kesme hareketi ana hareket ve ilerleme hareketinden sentezlenen bir harekettir. İş parçasına göre takımın kesme kenarı üzerinde seçilen bir noktanın anlık bileşik hareket yönüne bileşik kesme hareketi yönü ve hızına da bileşik kesme hareketi hızı denir. kesme hızı.

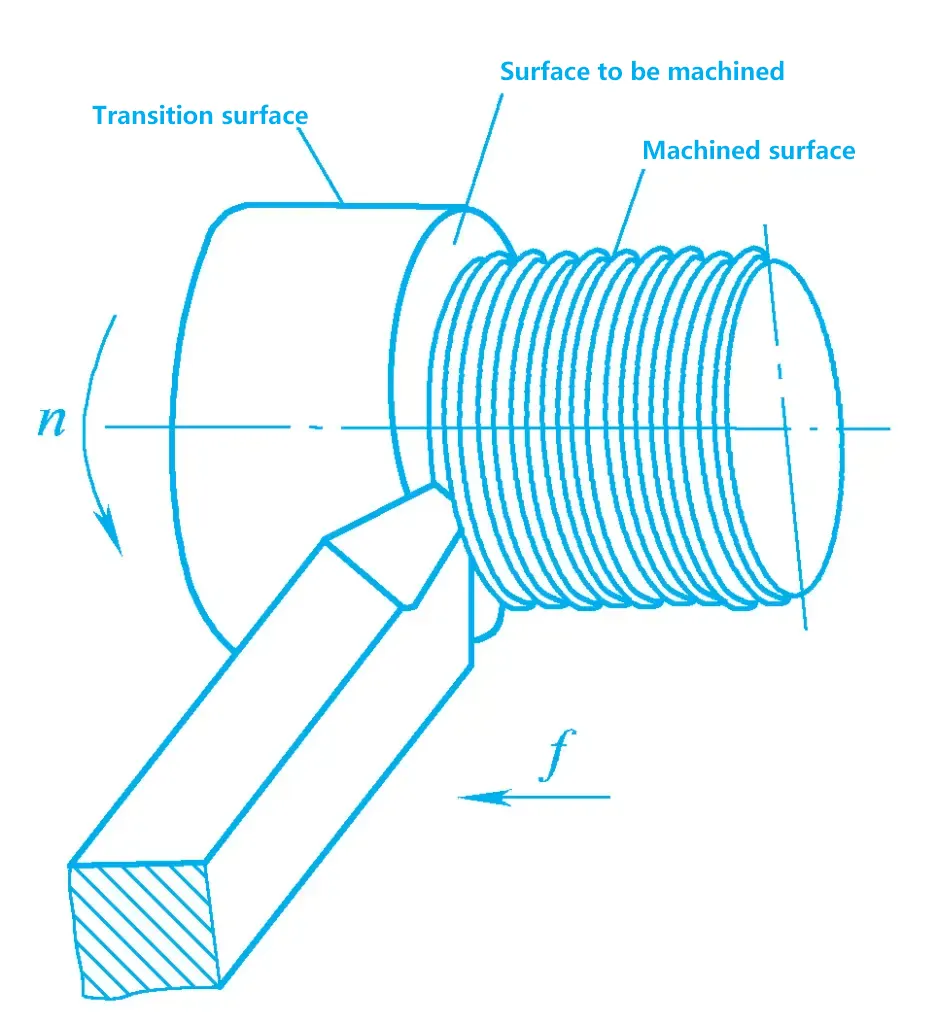

II. İş Parçası Yüzeyi

Kesme işlemi sırasında, iş parçası üzerindeki metal katman takım tarafından sürekli olarak kesilir ve talaş haline gelirken, iş parçası üzerinde yeni bir yüzey oluşur. Yeni yüzeyin oluşumu sırasında, Şekil 2'de gösterildiği gibi iş parçası üzerinde sürekli değişen üç yüzey vardır.

(1) İşlenecek Yüzey

İş parçası üzerinde kaldırılacak yüzeye işlenecek yüzey denir.

(2) İşlenmiş yüzey

Takım tarafından kesildikten sonra iş parçası üzerinde oluşan yüzeye işlenmiş yüzey denir.

(3) Geçiş yüzeyi (işleme yüzeyi)

Kesici kenar tarafından kesilen yüzeye, işlenecek yüzey ile işlenen yüzey arasındaki bağlantı yüzeyi olan geçiş yüzeyi denir.

III. Takımın kesme parçasının geometrik açıları

Metal kesme takımlarının birçok türü ve şekli vardır, ancak takımın kesme kısmının bileşimi ortak noktalara sahiptir. Dış tornalama takımının kesme kısmı, çeşitli takımların kesme kısmının en temel şekli olarak kabul edilebilir. Tornalama takımının kesme kısmını tanımlayan genel terimler diğer metal kesme takımları için de kullanılabilir.

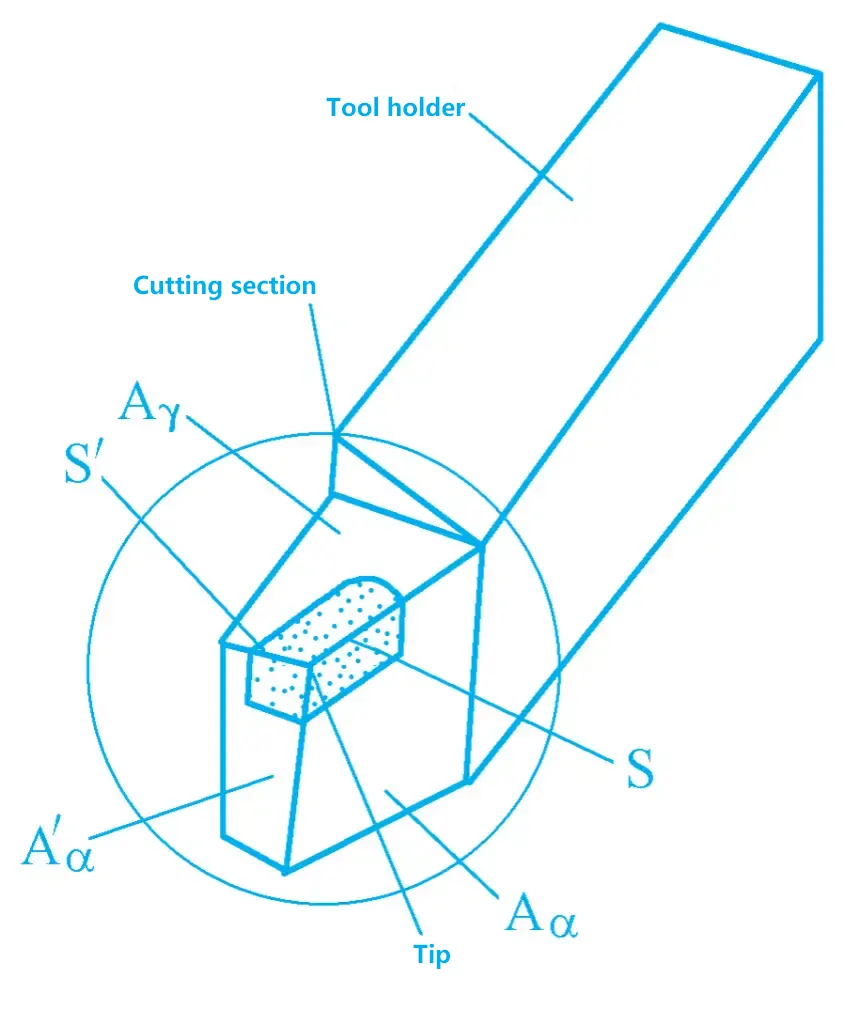

1. Tornalama takımının bileşimi

Tornalama takımı bir takım sapı ve bir takım kafasından oluşur. Takım sapı takımın bağlama kısmıdır ve takım kafası takımın kesme kısmıdır. Şekil 3'te gösterildiği gibi, takım kafası aşağıdaki parçalardan oluşur:

(1) Tırmık yüzü Aγ

Talaşların dışarı aktığı takım yüzeyine tırmık yüzeyi denir.

(2) Yan yüz Aα

Geçiş yüzeyinin karşısındaki takım yüzeyine yan yüzey denir (ana yan yüzey olarak da adlandırılır).

(3) İkincil yan yüz A'α

İşlenen yüzeyin karşısındaki takım yüzeyine ikincil yan yüzey denir.

(4) Ana kesme kenarı S

Tırmık yüzü ile ana yan yüz arasındaki kesişme çizgisine ana kesme kenarı denir. Kesme işlemi sırasında ana kesme görevini üstlenir.

(5) İkincil kesme kenarı S′

Tırmık yüzeyi ile ikincil yan yüzey arasındaki kesişme çizgisine ikincil kesme kenarı denir. Kesme işini tamamlamak için ana kesme kenarı ile işbirliği yapar ve sonunda iş parçasının işlenmiş yüzeyini oluşturur.

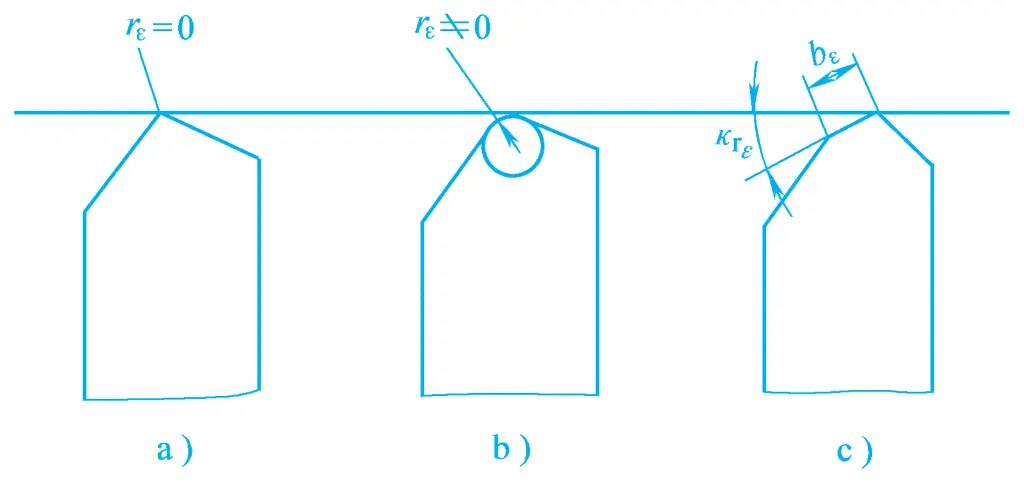

(6) Alet ucu

Takım ucu, ana ve ikincil kesme kenarlarının bağlantı kısmı veya ana ve ikincil kesme kenarlarının kesişme noktasıdır. Çoğu takımda takım ucunda taşlanmış küçük bir düz kenar veya yay kenarı bulunurken, bazı takımlarda Şekil 4'te gösterildiği gibi ana ve ikincil kesme kenarları keskin bir takım ucu oluşturmak için doğrudan kesişir.

a) Keskin alet ucu

b) Yuvarlatılmış alet ucu

c) Pahlı takım ucu

Farklı takım tipleri farklı sayıda takım yüzeyine ve kesici kenara sahip olabilir, ancak takımın kesme kısmının en temel birimi iki takım yüzeyinden (Aγ , Aα ) ve bir ana kesici kenar. Herhangi bir karmaşık çok kenarlı alet, temel birimlere ayrıştırılarak analiz edilebilir.

2. Aletin ortogonal düzlem sabit referans sistemi

Takımın kesme parçasının takım yüzeylerinin ve kesici kenarlarının uzamsal konumlarını analiz etmek ve takımın tasarımını, üretimini, taşlanmasını ve ölçümünü kolaylaştırmak için, takımın sabit açı referans sistemi olarak adlandırılan uzamsal bir koordinat düzlemi referans sistemi oluşturulmalıdır.

Kesme işlemi sırasında takımın geometrik açılarının rolünün analizini kolaylaştırmak için, takımın sabit açı referans sistemindeki koordinat düzlemlerinin oluşturulması kesme hareketine dayanmalıdır.

İlk olarak, varsayılan hareket koşulları ve varsayılan kurulum koşullarını içeren varsayılan çalışma koşulları verilir ve ardından bir referans sistemi oluşturulur. Bu referans sisteminde belirlenen takım geometrisi açıları, takımın statik açıları, yani açıklamalı açılar olarak adlandırılır.

(1) Varsayılan çalışma koşulları

1) Varsayılan hareket koşulları

Kesme kenarı üzerinde seçilen noktanın (iş parçası dönüş merkezi düzleminde bulunduğunda) iş parçasına göre anlık ana hareket yönü, varsayılan ana hareket yönü olarak alınır; kesme kenarı üzerinde seçilen noktanın iş parçasına göre anlık ilerleme hareketi yönü, genellikle ilerleme hareketi büyüklüğünün etkisi göz ardı edilerek, yani ilerleme hızı f=0 kabul edilerek, varsayılan ilerleme hareketi yönü olarak alınır.

2) Varsayılan kurulum koşulları

Torna takımının kesinlikle doğru şekilde takıldığı varsayılır, yani torna takımını takarken, takım ucu iş parçası dönüş merkezi ile aynı yükseklikte olmalı ve torna takımı şaftının simetrik düzlemi iş parçası dönüş eksenine dik olmalıdır.

(2) Aletin statik referans sisteminin koordinat düzlemleri

1) Taban düzlemi pr

Kesme kenarı üzerinde seçilen noktadan geçen ve varsayılan ana hareket yönüne dik olan düzleme taban düzlemi denir. Bir torna takımı için taban düzlemi, torna takımı şaftının alt yüzeyine paraleldir.

2) Kesme düzlemi ps

Kesme kenarı üzerinde seçilen noktadan geçen, ana kesme kenarına teğet olan ve taban düzlemine dik olan düzleme kesme düzlemi denir.

3) Ortogonal düzlem po

Kesme kenarı üzerinde seçilen noktadan geçen ve hem taban düzlemine hem de kesme düzlemine dik olan düzlem.

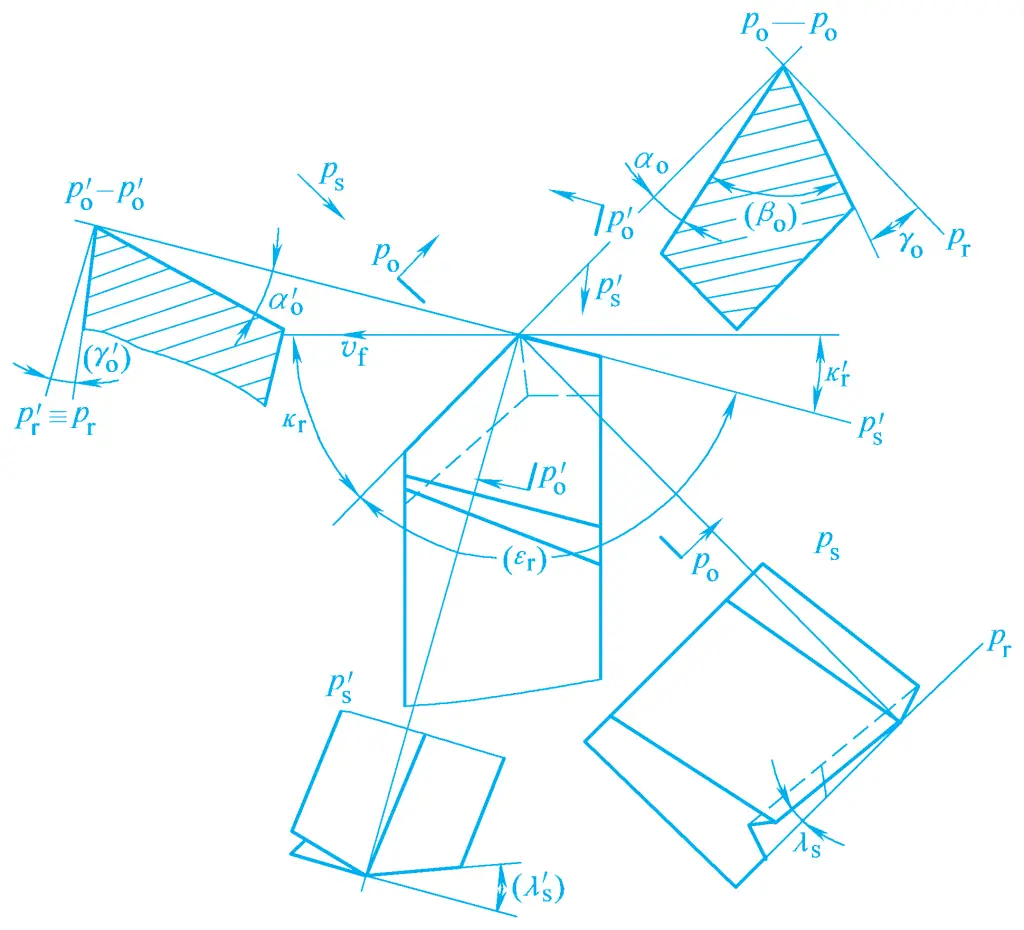

3. Ortogonal düzlem statik referans sistemi ve açı açıklaması

Yaygın olarak kullanılan ortogonal düzlem statik referans sistemi ve açı açıklamaları aşağıda tanıtılmaktadır.

(1) Referans sisteminin kurulması

Ortogonal düzlem referans sistemi, temel düzlem pr, kesme düzlemi ps ve ortogonal düzlem p'den oluşur. Bu üç karşılıklı dik koordinat düzlemi, Şekil 5'te gösterildiği gibi sistemi oluşturur.

(2) Açı şerhi

Aşağıdaki açılar, Şekil 6'da gösterildiği gibi bu referans sisteminde not edilebilir.

1) Ana deklinasyon açısı kr

Ana kesme kenarı ile temel düzlemde ölçülen varsayılan besleme hareketi yönü arasındaki açıya ana sapma açısı denir.

2) Kesme kenarı eğim açısı λs

Ana kesme kenarı ile kesme düzleminde ölçülen takım ucundan geçen taban düzlemi arasındaki açıya kesme kenarı eğim açısı denir.

3) Tırmık açısı γo

Eğim yüzeyi ile taban düzlemi arasındaki dik düzlemde ölçülen açıya eğim açısı denir.

4) Açıklık açısı αo

Dik düzlemde ölçülen boşluk yüzeyi ile kesme düzlemi arasındaki açıya boşluk açısı denir.

Eğim yüzeyinin, boşluk yüzeyinin ve ana kesme kenarının yönü yukarıdaki dört açı kullanılarak belirlenebilir. Eğim açısı γo ve kesici kenar eğim açısı λs tırmık yüzeyinin yönünü, ana sapma açısını kr ve açıklık açısı αo boşluk yüzeyinin yönünü belirler ve ana sapma açısı kr ve kesici kenar eğim açısı λs Ana kesme kenarının yönünü belirleyin.

Benzer şekilde, yardımcı kesme kenarı üzerinde bir nokta seçilerek, yardımcı taban düzlemi p'r , yardımcı kesme düzlemi p's ve yardımcı ortogonal düzlem p'o da belirlenebilir. Yardımcı eğim yüzeyinin ve yardımcı yan yüzeyin karşılık gelen konumları, yardımcı eğim açısı k' tarafından belirlenir.r , yardımcı kenar eğim açısı λ's , yardımcı eğim açısı γ'o ve yardımcı boşluk açısı α'o .

Yardımcı kesme kenarı ve ana kesme kenarı aynı eğim yüzeyinde olduğundan, açılar γo ve λs belirlendiğinde, tırmık yüzeyinin konumu sabittir. Sonuç olarak, açılar γ'o ve λ's da belirlenir. Bu nedenle, yardımcı yan yüzün konumunu belirlemek için genellikle yalnızca yardımcı eğim açısını k' belirlemek gerekir.r ve yardımcı boşluk açısı α'o yardımcı kesme kenarı aracılığıyla.

5) Yardımcı eğim açısı k'r

Yardımcı kesme kenarı ile temel düzlemde ölçülen varsayılan besleme yönü arasındaki açıya yardımcı eğim açısı denir.

6) Yardımcı boşluk açısı α'o

Yardımcı yan yüzey ile yardımcı kesme düzlemi arasındaki yardımcı ortogonal düzlemde ölçülen açıya yardımcı boşluk açısı denir.

Bu nedenle, Şekil 6'da gösterilen dış tornalama takımının üç yüzü ve iki kesici kenarı vardır ve işaretlenmesi gereken yalnızca altı bağımsız açı vardır: γo , αo , kr , k'r , λs , α'o . Bunlar arasında, kr ve k'r taban düzleminde işaretlenmiştir, γo ve αo ortogonal düzlemde işaretlenmiştir, λ s kesme düzleminde işaretlenmiştir ve α'o yardımcı ortogonal düzlemde işaretlenmiştir.

Aşağıdaki iki türetilmiş açı, araçları analiz ederken sıklıkla kullanılır (Şekil 6'da parantez içindeki iki açı):

7) Kama açısı βo

Dik düzlemde ölçülen eğim yüzü ile yan yüz arasındaki açıya kama açısı denir.

βo = 90° - (γo + αo )

8) Takım ucu açısı εr

Ana ve yardımcı kesme kenarları arasında temel düzlemde ölçülen açıya takım ucu açısı denir.

εr = 180° - (kr + k'r )

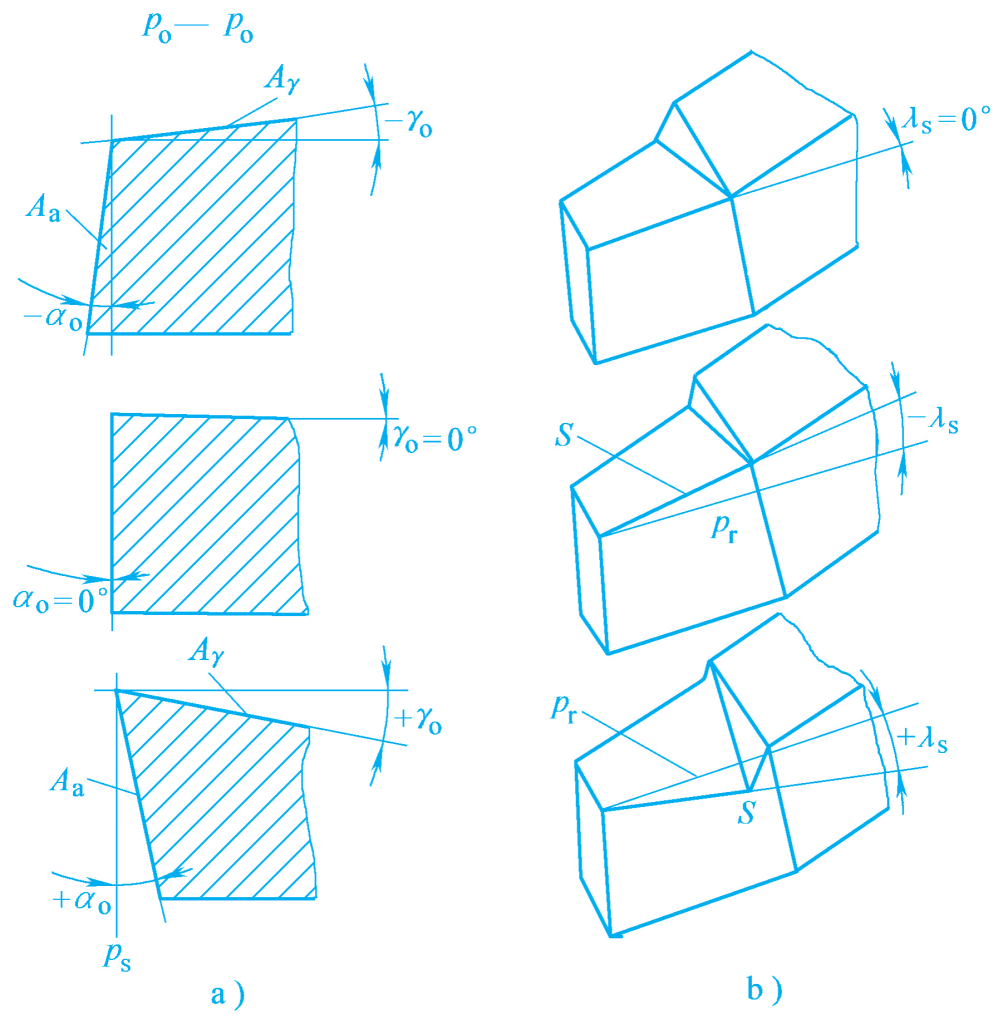

(3) Açıların pozitifliği ve negatifliğine ilişkin düzenlemeler

Şekil 7a'da gösterildiği gibi, talaş yüzeyi taban düzlemine paralel olduğunda, talaş açısı sıfırdır; talaş yüzeyi ile kesme düzlemi arasındaki açı 90°'den küçük olduğunda, talaş açısı pozitiftir; 90°'den büyük olduğunda, talaş açısı negatiftir. Yan yüz ile taban düzlemi arasındaki açı 90°'den küçük olduğunda, boşluk açısı pozitiftir; 90°'den büyük olduğunda, boşluk açısı negatiftir.

a) Eğim ve boşluk açıları

b) Kenar eğim açısı

Şekil 7b'de gösterildiği gibi, takım ucu kesme kenarının en yüksek noktasında olduğunda, kenar eğim açısı pozitiftir; takım ucu kesme kenarının en alçak noktasında olduğunda, kenar eğim açısı negatiftir; kesme kenarı taban düzlemiyle çakıştığında, kenar eğim açısı sıfırdır.

Ana ve yardımcı eğim açıları 0° ile 90° arasında değişmektedir.

IV. Kesim Elemanları

Kesme elemanları iki ana kategoriye ayrılır: kesme miktarı elemanları ve kesme katmanı elemanları.

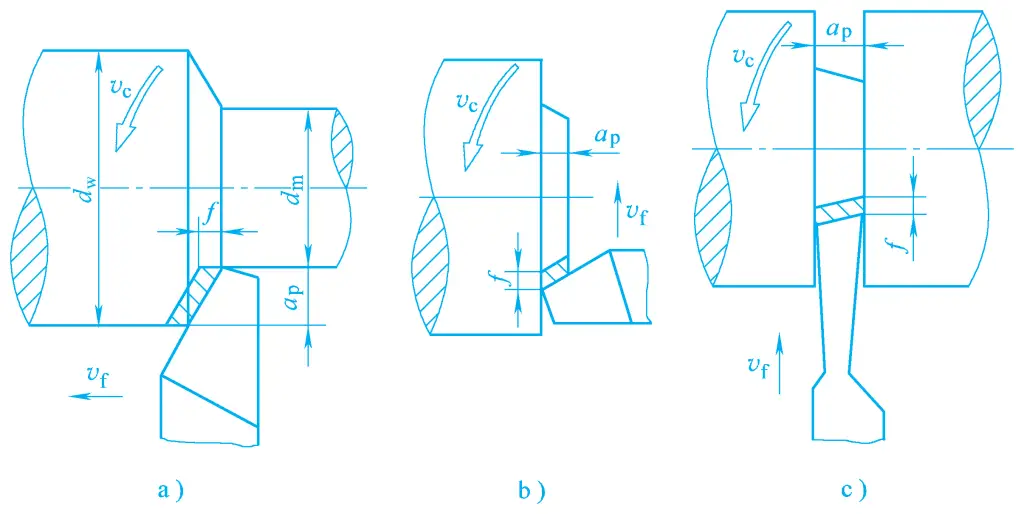

1. Kesim miktarı elemanları

Kesme işlemi sırasında, farklı iş parçası malzemeleri, takım malzemeleri ve diğer teknik ve ekonomik faktörlere göre uygun kesme miktarı elemanları seçilmelidir. Kesme hızı, ilerleme hızı ve kesme derinliği, işlem kesme elemanları olarak da bilinen üç kesme miktarı elemanı olarak adlandırılır (bkz. Şekil 8). Kesme miktarı elemanları, işleme kalitesini, yüksek üretkenliği ve düşük işleme maliyetlerini sağlamak üzere makine takımını doğru şekilde ayarlamak için kullanılır.

a) Dış dönüş

b) Yüzleşme

c) Kanal açma

(1) Kesme hızı vc

Kesme hızı, takımın kesici kenarındaki bir noktanın ana hareket yönünde işlenecek yüzeye göre anlık hızıdır. Harici bir silindiri tornalarken hesaplama formülü aşağıdaki gibidir:

vc = πdw n / 1000

Nerede

- vc - Kesme hızı, m/dak veya m/s birimlerinde.

- dw - İşlenecek iş parçası yüzeyinin çapı, mm cinsinden;

- n - İş parçası dönüş hızı, d/dk veya d/sn cinsinden.

Kesme kenarı üzerindeki çeşitli noktalardaki kesme hızı farklıdır. Hesaplama yapılırken maksimum kesme hızı kullanılmalıdır. Örneğin, dış daireyi tornalarken, hesaplama için işlenecek yüzeyin çapı kullanılır çünkü hız burada en yüksektir ve takım en hızlı aşınır.

(2) Besleme hızı f

İlerleme hızı, takımın ilerleme hareketi yönünde iş parçasına göre yer değiştirmesidir. Devir başına veya takımın ya da iş parçasının stroku başına yer değiştirme olarak ifade edilebilir. Ana hareket rotasyonel olduğunda, f birimi mm/r'dir.

Frezeler ve raybalar gibi çok dişli takımlar için diş başına ilerleme f z Ayrıca, çok dişli takımın ilerleme hareketi yönünde iş parçasına göre geçen diş başına mm/z cinsinden göreli yer değiştirmesi de belirtilir. İlerleme hızı genellikle v ilerleme hızı olarak da ifade edilir f Bu, kesme kenarı üzerinde seçilen noktanın ilerleme hareketi yönünde iş parçasına göre mm/dak cinsinden anlık hızıdır.

vf = fn

Yani

vf = fz zn

Formülde z diş sayısıdır.

(3) Kesme derinliği a p

Kesme derinliği genellikle işlenecek yüzey ile iş parçası üzerindeki işlenmiş yüzey arasındaki dikey mesafeyi ifade eder. Dış daireyi döndürürken:

ap=(dw-dm)/2

Nerede

- dw - İşlenecek yüzeyin çapı (mm);

- dm - İşlenmiş yüzeyin çapı (mm).

2. Kesme katmanının nominal kesit elemanları

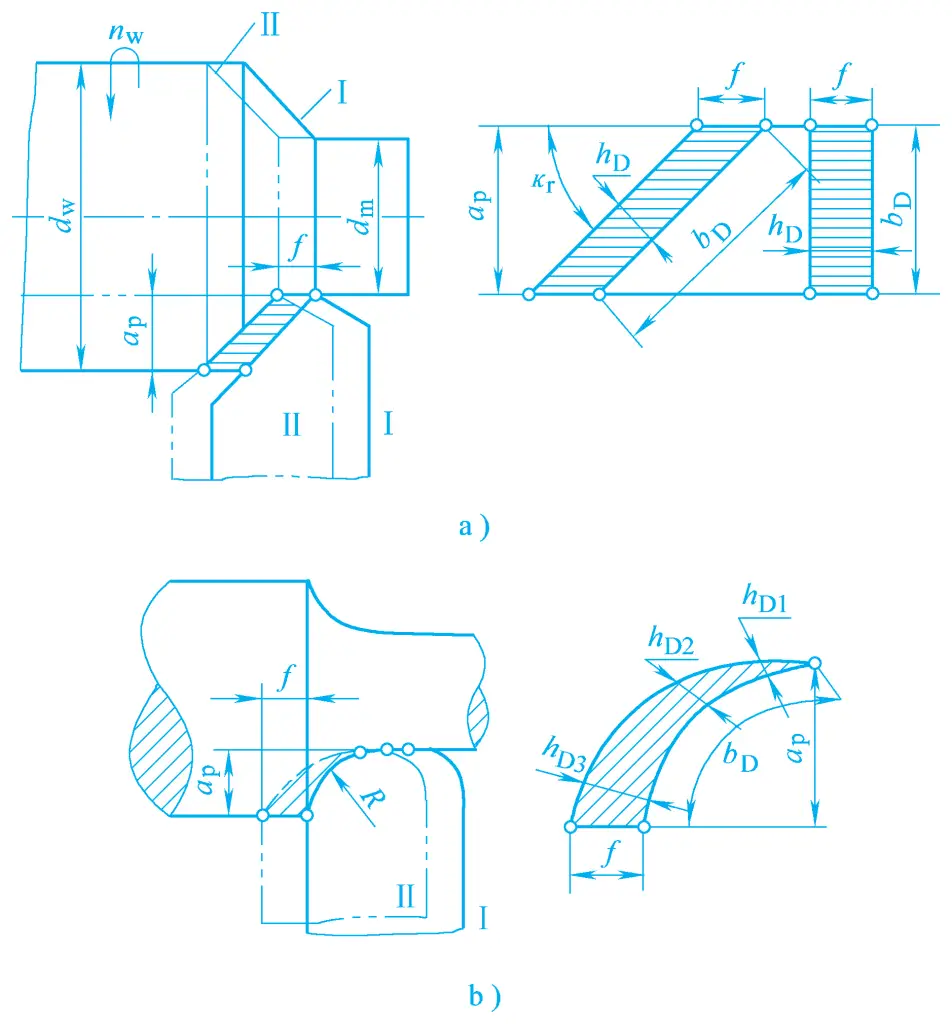

Bir ilerlemede takım kesici kenarı tarafından işlenecek yüzeyden kesilen metal katmana kesme katmanı denir. Dış daireyi döndürürken, iş parçası bir kez döner ve takım bir ilerleme hızıyla ilerleyerek I konumundan II konumuna geçer. Şekil 9'daki gölgeli kısım kesme katmanıdır.

a) Düz kenarlar için

b) Kavisli kenarlar için

Kesit boyutlarının büyüklüğü, takım üzerindeki yükü ve kesme katmanının boyutunu belirleyen kesme katmanı parametresidir. Ayrıca kesme kuvvetini, takım aşınmasını, iş parçası yüzey kalitesini ve üretkenliği de etkiler.

Kesme katmanı boyutu aşağıdaki üç parametre ile ifade edilebilir:

(1) Kesme katmanının nominal kalınlığı hD

Kesme tabakasının nominal kalınlığı, kesme kenarının iki anlık konumunun geçiş yüzeyleri arasındaki mesafeyi ifade eder.

(2) Kesme katmanının nominal genişliği bD

Kesme katmanının nominal genişliği, geçiş yüzeyi boyunca ölçülen kesme katmanının boyutunu ifade eder.

(3) Kesme katmanının nominal kesit alanı AD

Kesme katmanının nominal kesit alanı, kesme katmanının enine kesitinin alanını ifade eder.