I. Genel Bakış

1. Otomatik Kontrol

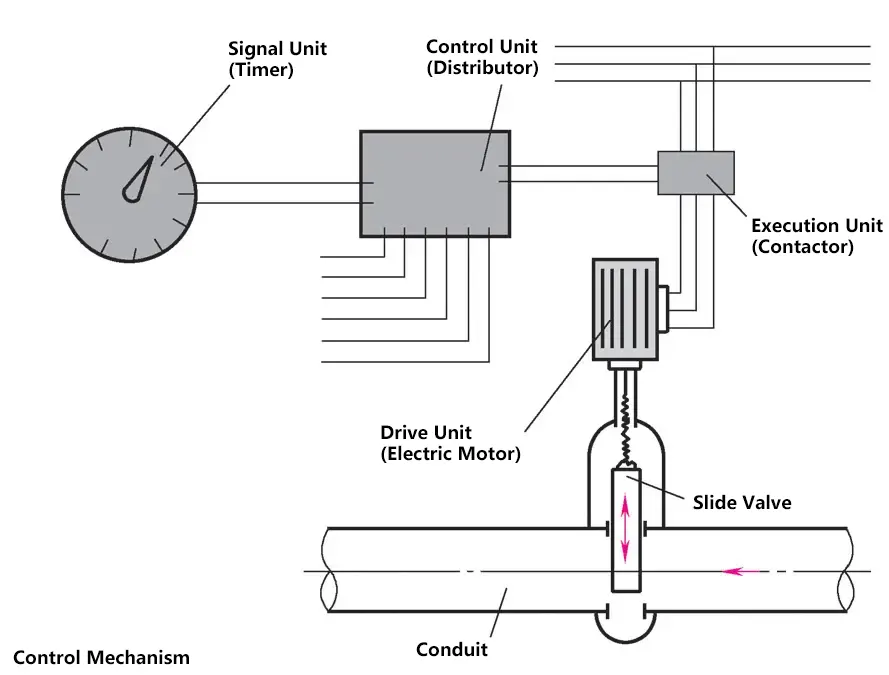

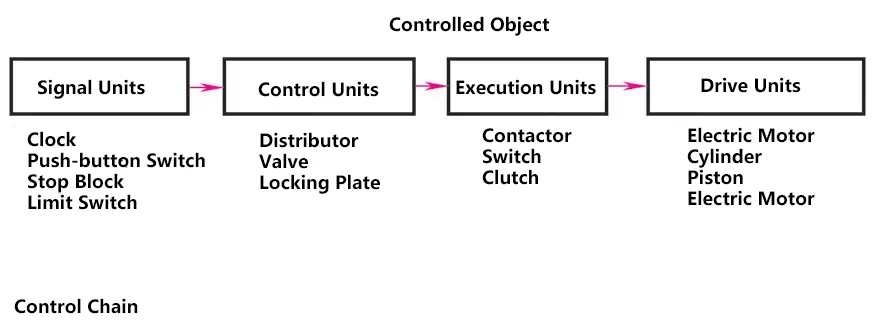

Otomatik kontrol, makinelerin, ekipmanların veya üretim süreçlerinin (kontrol edilen nesneler) doğrudan insan müdahalesi olmaksızın belirli çalışma durumları veya parametreler (kontrol edilen değişkenler) açısından önceden belirlenmiş kurallara göre otomatik olarak çalışmasını sağlamak için ek cihazlar veya ekipmanlar (kontrol cihazları) kullanma sürecidir.

Örneğin, CNC torna tezgahlarının önceden belirlenmiş programlara göre otomatik olarak kesim yapması veya yapay uyduların önceden belirlenmiş yörüngelere doğru bir şekilde girmesi ve kurtarılması. Otomasyon esasen makinelerin veya ekipmanların otomatik olarak düzenlenmesi ve kontrol edilmesidir.

Otomatik kontrol sistemi, kontrol edilen bir nesnenin çalışma durumunu otomatik olarak kontrol edebilen bir sistemi ifade eder. Kontrol edilen nesnenin ve kontrol edilen değişkenlerinin otomatik kontrolünü gerçekleştirmeye dahil olan cihazların veya bileşenlerin bir kombinasyonudur ve genellikle kontrol cihazları ve kontrol edilen nesnelerden oluşur.

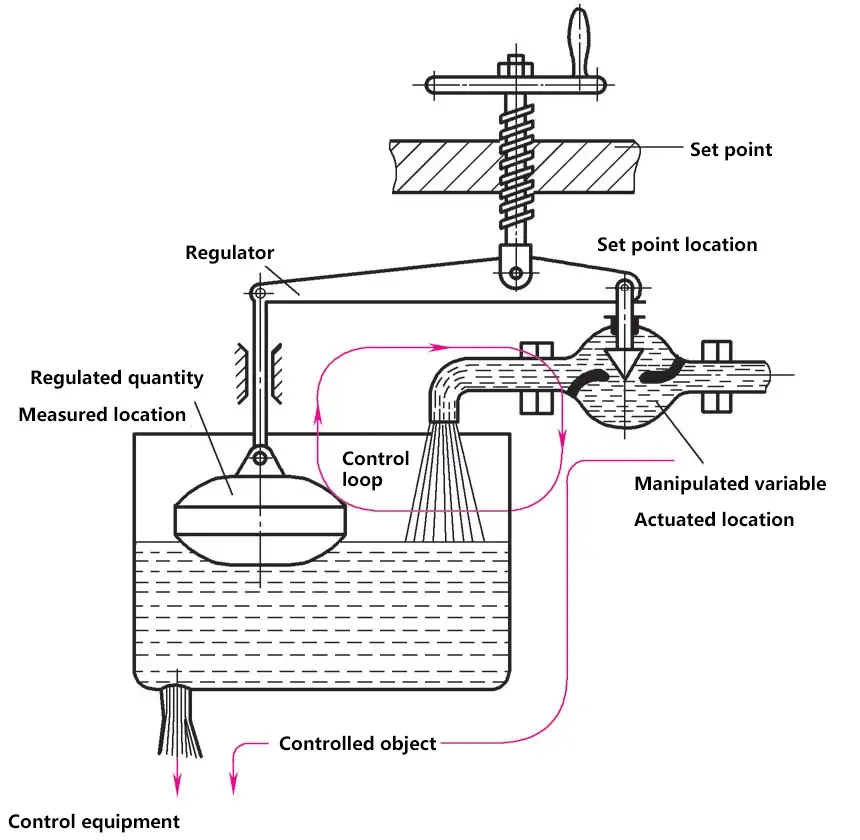

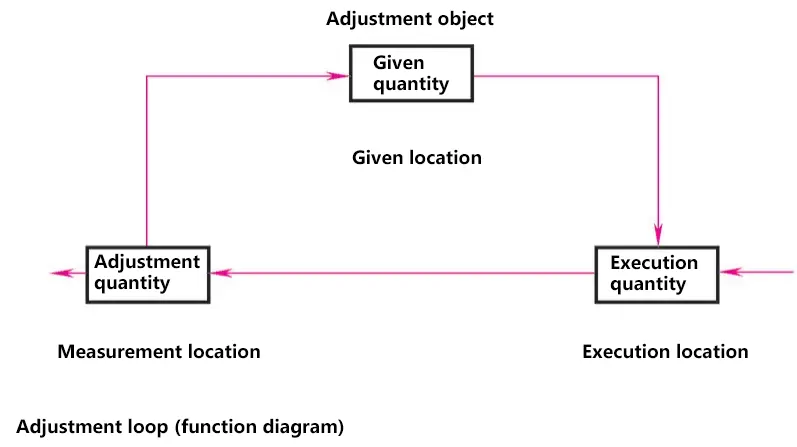

Yandaki şekilde şamandıra su seviyesi yüksekliğini vanaya iletir ve vana su seviyesi yüksekliğine göre açılır veya kapanır. Set değeri değiştirilerek istenilen su seviyesi ayarlanabilir.

Gerçek durumun (su seviyesi yüksekliği) sürekli geri bildirim süreci sayesinde, istenen duruma (ayarlanan durum = istenen su seviyesi yüksekliği) ulaşılana kadar gerçek duruma göre sürekli olarak ayarlanır.

Kontrol ve düzenleme cihazlarının yardımıyla, sıralı olarak düzenlenmiş birden fazla takım tezgahında yüzlerce işlem gerektiren iş parçalarının (motor silindir blokları gibi) işleme sürecini otomatikleştirmek artık mümkün. Birçok işlem kontrol edilir ve bazı ana işlemler düzenlenir. Bununla birlikte, bir torna tezgahındaki basit bir kopyalama işlemi bile kontrollü bir iş süreci olarak kabul edilebilir.

2. Kontrol Yöntemleri

(1) Açık Döngü Kontrol

Sistemin kontrol edilen değişkeni (çıktı) sadece kontrol eylemi tarafından kontrol edilir ve kontrol yöntemi herhangi bir etki yaratamaz. Açık döngü kontrol kullanan sistemlere açık döngü kontrol sistemleri denir.

Avantajlar: Basit yapı, düşük maliyet, uygulaması kolay.

Dezavantajlar: Bozuklukları bastırma yeteneği yok, düşük kontrol hassasiyeti.

(2) Kapalı Döngü Kontrol

Sistemin kontrol edilen değişkeni (çıktı) ile kontrol eylemi arasında negatif geri beslemenin olduğu bir kontrol yöntemi. Kapalı döngü kontrol kullanan sistemlere kapalı döngü kontrol sistemleri veya geri beslemeli kontrol sistemleri denir. Kapalı döngü kontrol, kendi hareketlerinin tüm biyolojik kontrolü için temel kuraldır. İnsanların kendileri de gelişmiş kontrol yeteneklerine sahip son derece karmaşık kapalı döngü kontrol sistemleridir.

Avantajlar: İç ve dış bozuklukların neden olduğu sistem hatalarını (sapmaları) otomatik olarak telafi etme yeteneği, böylece sistem doğruluğunu etkili bir şekilde iyileştirir.

Dezavantajları: Sistem parametreleri uygun şekilde seçilmelidir, aksi takdirde düzgün çalışmayabilir.

(3) Kompozit Kontrol

Açık döngü ve kapalı döngü kontrolünü birleştiren bir kontrol yöntemi. Sistem kontrol doğruluğunu artırmak için giriş sinyalleri veya bozucu sinyaller için ek bir ileri besleme yoluna sahip bir kapalı döngü kontrol döngüsüne dayanır. İleri besleme yolu genellikle giriş sinyali telafisi ve bozucu sinyal telafisi için kompansatörlerden oluşur.

Avantajlar: Yüksek kontrol hassasiyeti, neredeyse tüm ölçülebilir bozuklukları bastırabilir.

Dezavantajlar: Kompansatör parametreleri yüksek kararlılık gerektirir.

3. Blok Diyagramları Kavramı

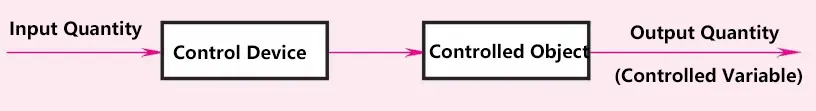

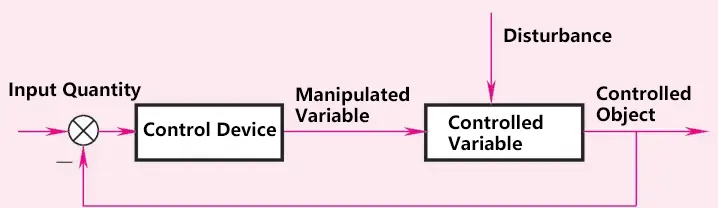

- Bloklar - Kontrol cihazları ve kontrol edilen nesneler bloklarla temsil edilir.

- Sinyal hatları - Blokların giriş ve çıkışları ile bunların bağlantıları oklu sinyal hatları ile gösterilir.

- Giriş sinyali - Bir bloğa giren sinyal.

- Çıkış sinyali - Bir bloktan çıkan sinyal.

Açık döngü kontrol sistemi blok diyagramı:

Kapalı döngü kontrol sistemi blok diyagramı:

4. Otomatik Kontrol Sistemlerinin Sınıflandırılması

Otomatik kontrol sistemleri için aşağıdaki tabloda gösterildiği gibi birden fazla sınıflandırma yöntemi vardır.

Otomatik Kontrol Sistemlerinin Sınıflandırılması

| Sınıflandırma Yöntemi | Türleri |

| Sinyal akış yönüne göre | Açık döngü kontrol, Kompozit kontrol |

| Sistem fonksiyonuna göre | Sıcaklık kontrolü, Basınç kontrolü, Konum kontrolü, Seviye kontrolü, vb. |

| Bileşen türüne göre | Mekanik, Elektrik, Pnömatik, Hidrolik, Biyolojik vb. |

| Sistem performansına göre | Doğrusal ve doğrusal olmayan, Sürekli ve ayrık, Zamanla değişmeyen ve zamanla değişen, Deterministik ve belirsiz, vb. |

| Sistem giriş sinyaline göre | Sabit değer regülasyonu, Servomekanizma, Program kontrolü |

II. Servo Kontrol Sistemleri

Bir servo sistem, bir nesnenin konumu, yönü ve durumu gibi çıkış kontrollü değişkenlerin giriş hedefindeki (veya ayarlanan değerdeki) keyfi değişiklikleri takip etmesini sağlayan otomatik bir kontrol sistemidir.

Ana görevi, gücü kontrol komutlarına göre yükseltmek, dönüştürmek ve düzenlemektir, bu da tahrik cihazının tork, hız ve konum kontrolünü çok esnek ve kullanışlı hale getirir. Birkaç yaygın servo kontrol türü aşağıdaki gibidir.

Tipik bir uygulama servo kontroller kopya tornalamadır. Bu işlem için özel olarak tasarlanmış torna tezgahları vardır. Takım, engelsiz talaş kaldırmayı sağlamak için iş parçasına yukarıdan veya arkadan temas eder.

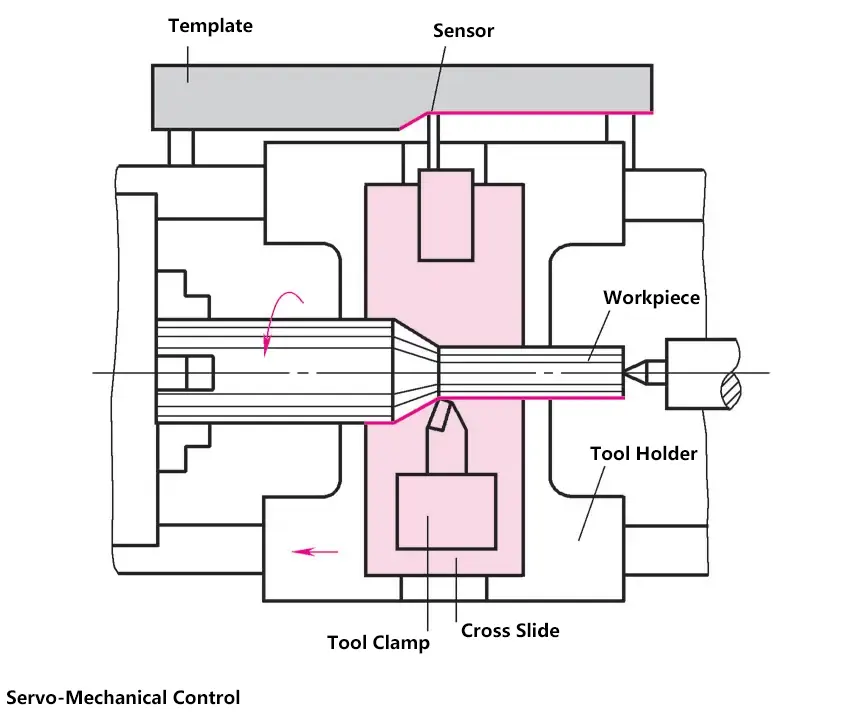

1. Mekanik Servo Kontrol

Taşıyıcı sürekli olarak ilerlerken, bir sensör (sinyal ünitesi) bir şablon veya standart numune boyunca hareket eder. Sensör ve takım arasındaki rijit bir bağlantı sayesinde takım aynı yörünge boyunca hareket etmeye zorlanır ve iş parçası şablona göre işlenir. Sensör, aletin 反向力 tarafından şablona doğru bastırılmalıdır.

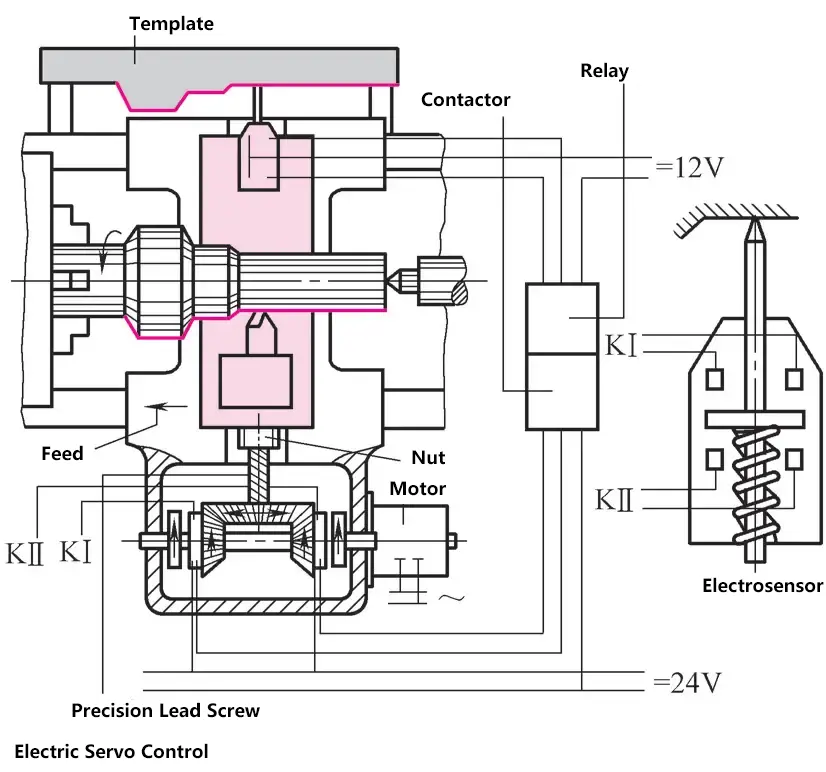

2. Elektrikli Servo Kontrol

Burada, uzunlamasına taşıyıcı da sürekli olarak beslenir. Sensör şablona temas etmezse, sensör kutusundaki KI kontağı otomatik olarak kapanır.

Kavrama KI, bir röle (kontrol ünitesi) ve kontaktör (aktüatör) aracılığıyla çalışır, böylece motor, sensör şablona temas edene kadar takım kızağını iş parçasına doğru hareket ettirir. Bu noktada KII kontağı kapanır ve motor, sensör şablondan ayrılana kadar takım kızağını geri hareket ettirir.

3. Hidrolik Servo Kontrol

Bu kopyalama cihazı bir torna tezgahına takılabilir. Avantajı daha yüksek kopyalama hassasiyetidir.

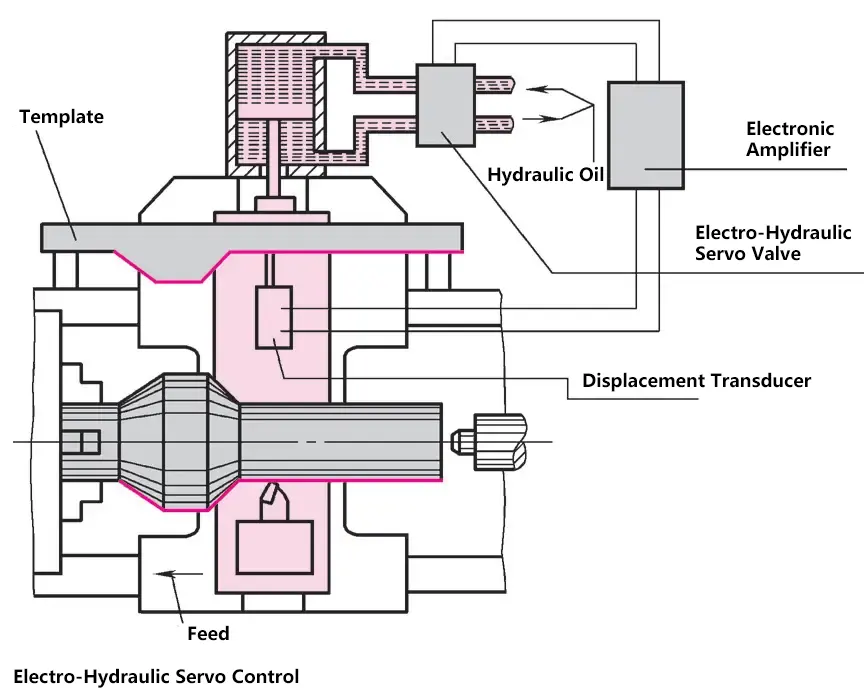

4. Elektro-hidrolik Servo Kontrol

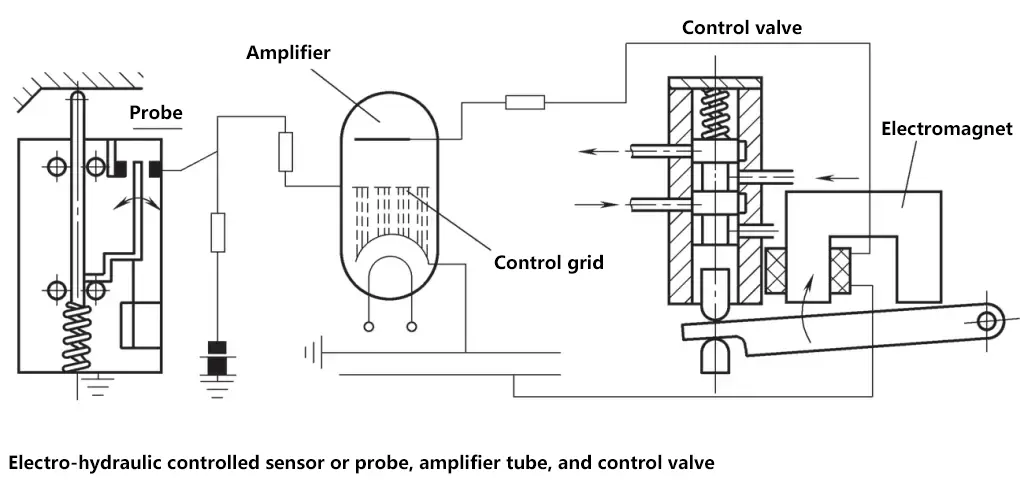

Bu cihazda, şablonun konturu bir kalem veya sensör tarafından algılanır ve darbe sinyali elektronik bir tüpte yükseltilir.

Bu sinyali alan elektromıknatıs, hidrolik kontrol valfini 1 saniyeden daha kısa bir sürede etkinleştirerek, hidrolik pistona hemen güçlü bir yağ akışı yönlendiren bir kontrol süreci başlatır. Kısa bir dönüştürme süresinden sonra, çok yüksek kopyalama doğruluğu elde edilir.

Eğer kalem şablona temas etmezse, flip-flop kolu kontağı sağa bağlayarak yükseltici tüpün ızgara voltajını sıfıra (topraklanmış) düşürür. Bu, tüpteki akımın serbestçe akmasını sağlar, elektromıknatısın bobinini uyarır ve armatürü çekerek valfin yağ geçişini açar.

Basınçlı yağ pistona girer ve çapraz kızak, kalem şablona dokunana kadar aleti iş parçasına doğru hareket ettirir. Ardından kontak açılır, şebeke voltajı ve akımı kesilir. Kontrol valfi hem çıkış hem de dönüş kanallarını kapatırsa, piston üst ve alt yağ hazneleri arasında sabitlenir.

III. Program Kontrol Sistemleri

Program kontrol sistemlerinde, ayarlanan değer belirli bir zaman fonksiyonuna göre değişir. Örneğin, program kontrollü bir takım tezgahının program kontrol sisteminin çıktısı, ayarlanan değerle aynı değişim modelini izlemelidir.

Bir program kontrol sistemindeki ayar değeri değişkendir, ancak zamanın bilinen bir fonksiyonudur, yani ayar değeri operatör tarafından belirlenen bir zaman programına göre değişir.

Bu tür bir sistem, birden fazla sıvının otomatik karıştırılması ve ısıtma kontrolü gibi aralıklı üretim süreçlerinde yaygın olarak kullanılır.

Bir program kontrol sisteminin bileşenleri: anahtar sinyalleri, giriş devreleri, program kontrolörü, çıkış devreleri ve aktüatörler, vb.

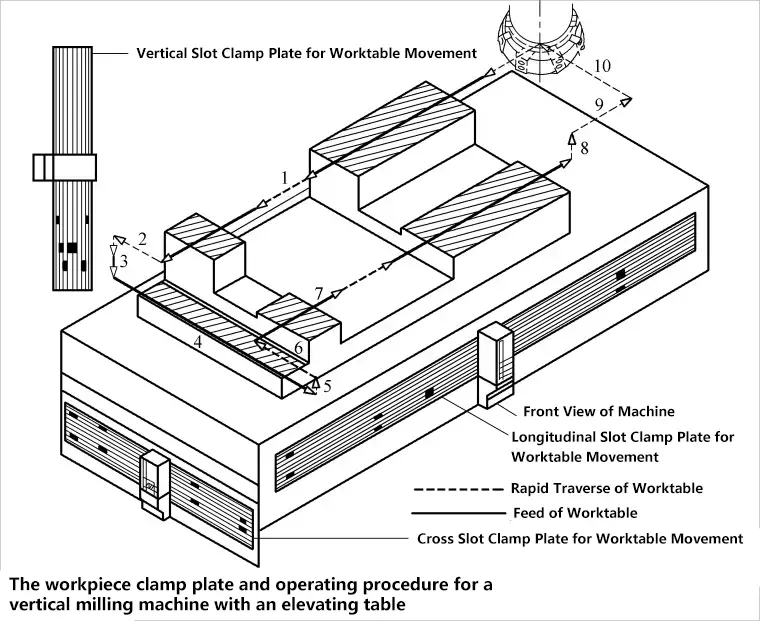

1. Elektrik Programı Kontrolü

Freze makineleri genellikle elektrikli kontrol cihazları kullanır. Kontrol programı iki depolama sistemine ayrılmıştır. Hareket uzunluğu, çalışma tablası hareketinin yönü boyunca ayarlanan durdurma plakası üzerindeki durdurucuların ayarlanmasıyla belirlenir ve saklanır. Böylece, plaka üzerindeki durdurucular hareket uzunluğunu sınırlar - anahtarlama darbe sinyallerinin ne zaman üretileceği.

Daha sonra bu darbe bir pim panosuna veya delikli bant cihazına girer. Buradan, kontrol darbeleri besleme motorları veya freze bıçağı tahrik cihazları gibi ilgili tahrik elemanlarına çıkmaya devam eder. Bu, darbenin nerede etkili olacağını belirler.

Çalışma Masasının Boylamasına Hareketi:

- 1 - E1 = Limit Anahtarı

- 2 - E2 = Limit Anahtarı

- 3 - E3 = Limit Anahtarı

- 4 - E4 = Limit Anahtarı

- 5 - Besleme, Sağ

- 6 - Hızlı Travers, Sağ

- 7 - Besleme, Sol

- 8 - Hızlı Travers, Sol

Çalışma Masasının Çapraz Seyahati:

- 5 - Besleme, İçeri

- 6 - Rapid Traverse, In

- 7 - Besleme, Dışarı

- 8 - Hızlı Travers, Dışarı

Çalışma Masasının Dikey Hareketi:

- 5 - Besleme, Aşağı

- 6 - Hızlı Travers, Aşağı

- 7 - Besleme, Yukarı

- 8 - Hızlı Travers, Yukarı

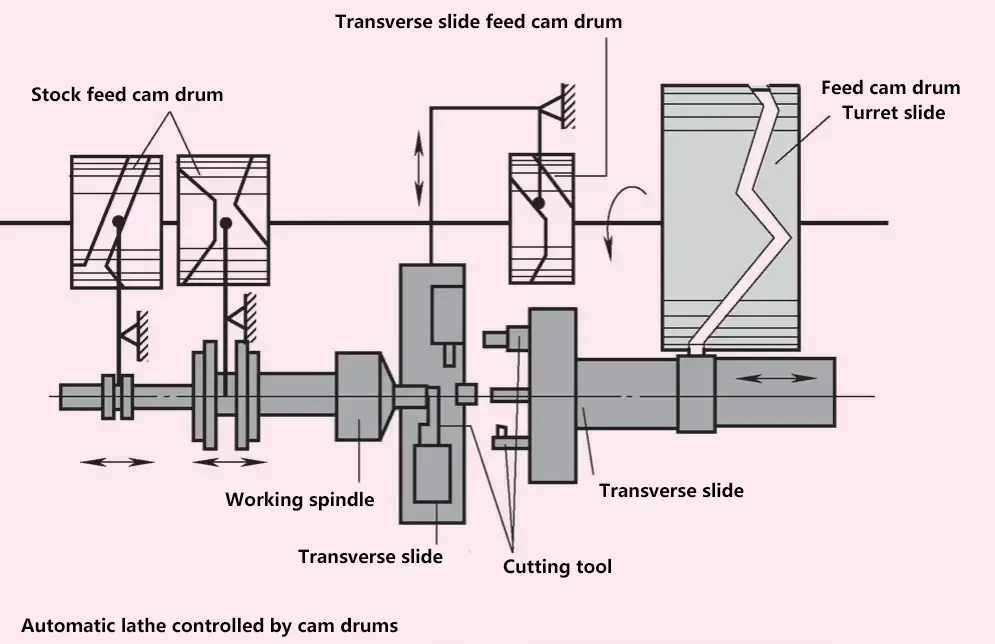

2. Mekanik Program Kontrolü

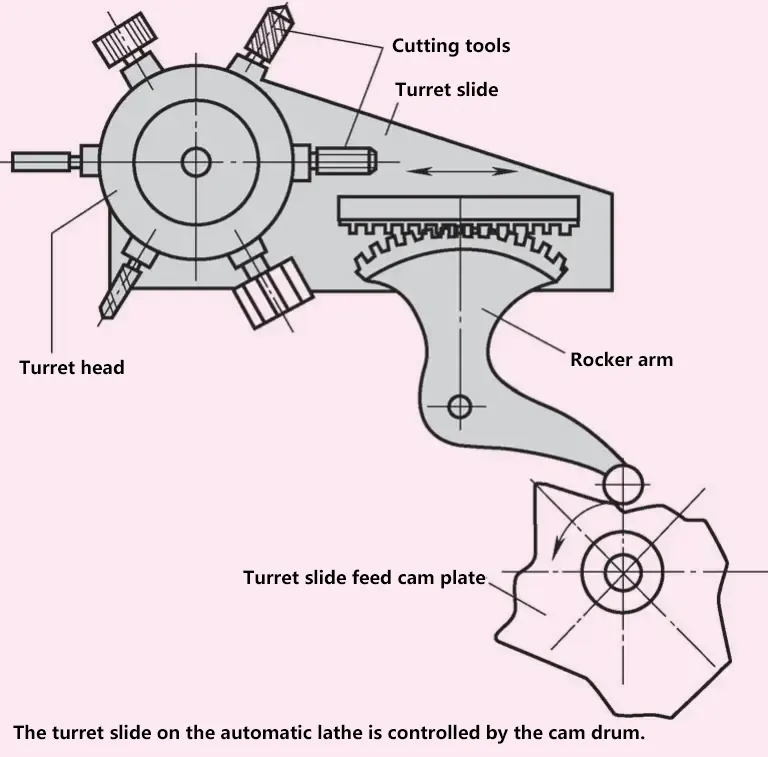

Tam otomatik veya yarı otomatik torna tezgahlarında kontrol için genellikle kam tamburları veya kam diskleri kullanılır. Tekli veya çoklu takım taretleri veya altıgen kafalar, gerekli tornalama takımlarının yanı sıra raybalar, matkaplar, delik işleme takımları, merkez matkaplar veya diş kesme kafaları ile donatılmıştır.

Düzgün dönen kam tamburu veya kam diski, takımların hazırlanmasını ve takım tutucunun dönüşünü kontrol eder (çoğunlukla hareket kontrolü yoluyla), ardından kızağı ve takım tutucuyu doğru ilerleme hızında iş parçasına doğru hareket ettirir.

Çubuk stoğu işleme için yaygın olarak kullanılan tam otomatik tornalarda, malzeme besleme, bağlama ve kesme işlemleri de program aracılığıyla tamamlanır. Bu makinelerin dezavantajı uzun kurulum süresidir; tüm kamların takılması ve tüm takımların ayarlanması birkaç gün sürebilir ve bu süre zarfında makine üretim yapamaz.

Takım aşınması nedeniyle, iş parçası boyutlarının sık sık izlenmesi ve kontrol edilmesi gerekir. Bu makineler sadece büyük parti parça üretimi için ekonomiktir.

3. Pnömatik-hidrolik Program Kontrolü

Hidrolik, pnömatik veya her iki kontrolün bir kombinasyonu, düzgün çalışmaları, gürültüsüz olmaları ve taşlama makinelerinde olduğu gibi kademesiz hız kontrolleri nedeniyle genellikle besleme hareketleri için kullanılır. Darbe iletim yöntemlerine göre, zaman sırası, hareket ve çalışma kontrolü olabilirler.

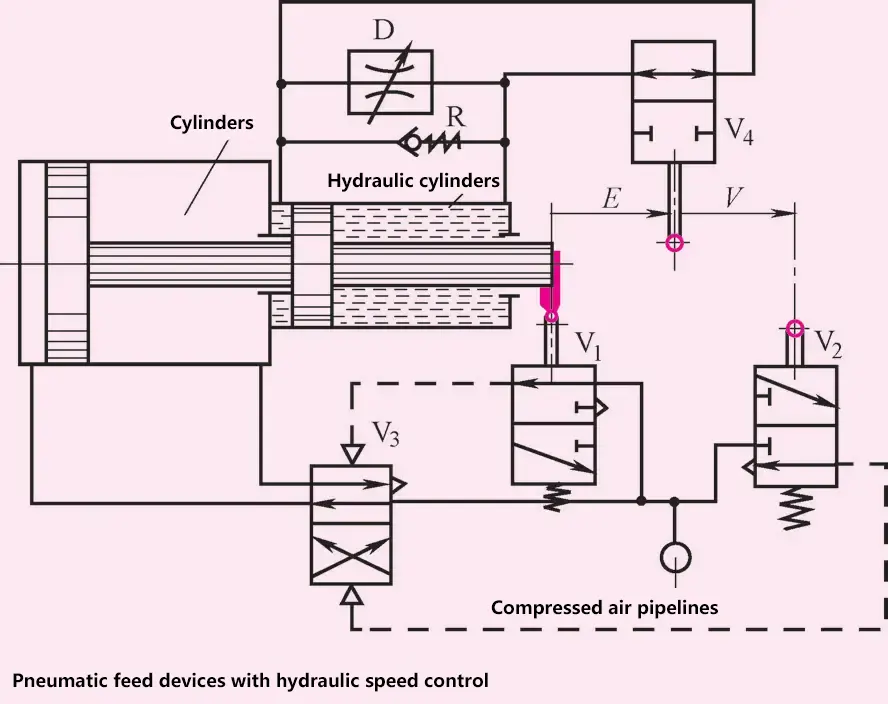

Aşağıdaki şekilde, ana piston basınçlı hava kanalı üzerinden basınçlı hava ile tahrik edilmektedir. Pistonlu bir hidrolik silindir, hızlı travers E ve besleme stroku V'nin hız kontrolü için hava silindirine seri olarak bağlanmıştır.

Hızlı hareket sırasında hidrolik yağ, V0 valfi aracılığıyla sağ yağ haznesinden sol yağ haznesine engelsiz bir şekilde akar, piston hareketi nedeniyle sağ haznenin hacmi azalırken sol haznenin hacmi genişler. Hızlı hareket sona erdiğinde, V1 valfi devreye girer ve D gaz kelebeği valfinin küçük akışı piston hareket hızını azaltır.

V 1 ve V 2 piston strok terminalindeki iki valf V'yi kontrol eder 3, V valfinden geçen basınçlı hava 3 Ana pistonun ileri ve geri hareketini kontrol etmek için.

IV. Dijital Kontrol

Dijital kontrol, rakamlar, karakterler veya diğer sembolleri kullanarak bir iş süreci üzerinde kontrol programlamanın otomatik bir yöntemidir.

Tipik olarak, dijital formda temsil edilen işlem talimatları ile özel bir bilgisayar kullanır ve makine ekipmanı NC (Sayısal Kontrol) olarak kısaltılan önceden belirlenmiş bir programa göre çalışır. Genellikle pozisyon, açı, hız ve diğer mekanik büyüklüklerin yanı sıra mekanik enerji akışıyla ilgili anahtarlama büyüklüklerini kontrol eder.

Sayısal kontrolün ortaya çıkışı, veri taşıyıcılarının ve ikili veri işlemlerinin ortaya çıkmasına dayanır. Sayısal kontrol teknolojisi, takım tezgahı kontrolü ile yakından entegre olarak gelişmiştir ve bilgisayar sayısal kontrol teknolojisi olarak da bilinir. Şu anda, dijital program kontrolünü uygulamak için bilgisayarları benimsemektedir.

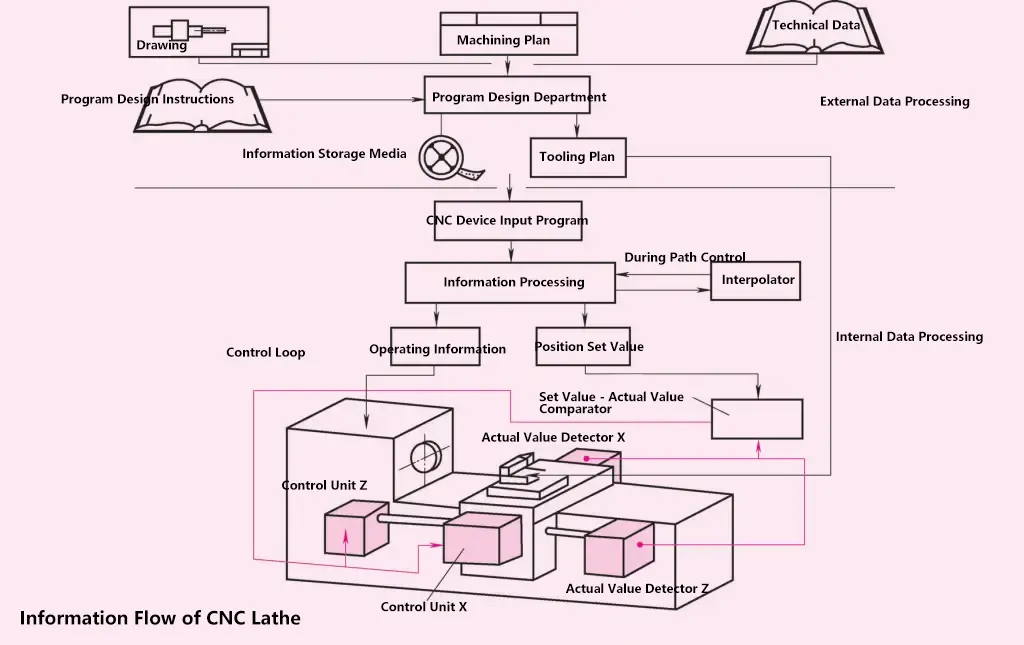

Bu kontrol prensibi aşağıdaki şemada gösterilen bilgi akışından açıkça anlaşılabilir. Teknik çizimler, işleme planları ve teknik veriler gibi bilgi kaynağına göre, program tasarım talimatlarının yardımıyla, program tasarım departmanı bilgi depolama ortamını (NC cihazları) ve takım planlarını hazırlayabilir.

Takım hazırlama bölümü, takım planına göre işleme için gerekli takımları hazırlar. Takımlar manuel olarak veya takım magazininden otomatik olarak değiştirilebilir.

Takımlar, takım tutucuya doğru bir şekilde takılmalı ve tekrar ayarlanması veya kalibre edilmesi gerekmemelidir. NC cihazı ve takım magazini takım tezgahına rahatça takılabilir. Birkaç dakika içinde program girilebilir, takımlar monte edilebilir ve iş parçası kelepçelenebilir. Bu şekilde takım tezgahı çalışmaya hazır hale gelir.

Bu tür bir takım tezgahı, farklı işler için kısa değişim süresi avantajına sahip olduğundan, özellikle küçük ve orta ölçekli iş parçalarının seri üretimi için uygundur. Hazırlık çalışmaları makinenin dışında, yani program tasarım departmanında ve takım ayarlama departmanında yapılır. Bu hazırlık çalışmasına harici veri işleme adı verilir.

Program girildiğinde, NC cihazı bilgileri alır, saklar ve bilgileri gerektiği gibi işler. Bilgiler, iş mili hızı ve ilerleme hızı için çalışma bilgilerinin yanı sıra Z=uzunlamasına yönde ve X=enine yönde kızak hareketleri için konum ayar noktası değerlerine (strok ayar noktaları) dönüştürülür. Çalışma bilgileri, ana tahrik ve besleme tahrikini kontrol eden aktüatörlere beslenir.

Konum ayar noktası değerleri, bir ayar noktası-gerçek değer karşılaştırıcısı aracılığıyla uzunlamasına ve enine kızaklar için ayar mekanizmalarına girilir. Gerçek değer dedektörleri anlık gerçek boyutları sürekli olarak ayar noktası-gerçek değer karşılaştırıcısına geri besler, bu da geri beslenen gerçek boyut programdan önceden belirlenmiş ayar noktası değeriyle eşleşene kadar ayar mekanizmalarını sürekli olarak harekete geçirir. Bu bir kontrol işlemidir.

Örneğin, küresel bir şekli döndürmek için, X yönündeki maksimum strok, Z yönündeki maksimum strok ve küre yarıçapı gibi gerekli bilgiler bilgi işlem biriminden interpolatöre (bilgisayar) gönderilmelidir.

Önceden kaydedilmiş programa göre, interpolatör, slaytların X ve Z yönlerindeki eşzamanlı, zamanla değişen hareketlerini hesaplar ve bunları bilgi işlem birimine geri gönderir.

1. Bilgi Kaynağı

İşlenecek iş parçasının şekli ve boyutlarına ilişkin veriler (teknik çizimler), işleme prosedürüne ilişkin veriler (işleme planı), aşağıdaki gibi işleme özellikleri kesme hızı, ilerleme hızı ve diğer benzer teknik verilerin yanı sıra her bir makine takımı ve her bir sayısal kontrol sistemi için gerekli olan program tasarım talimatları, programcılar tarafından kullanılan bilgi kaynaklarıdır.

Programcılar tüm işleme prosedürünü teorik olarak prova etmeli (simüle etmeli) ve her eylem için, makine takımının en küçük ve görünüşte alakasız eylemi için bile, bilgi taşıyıcısı veya depolama ortamında karşılık gelen bir talimat (bilgi) sağlamalıdır. Bu şekilde, teknisyenin artık hangi hızı ayarlayacağına, soğutma sıvısı yağlaması uygulayıp uygulamayacağına veya ne zaman uygulayacağına karar vermesi gerekmez.

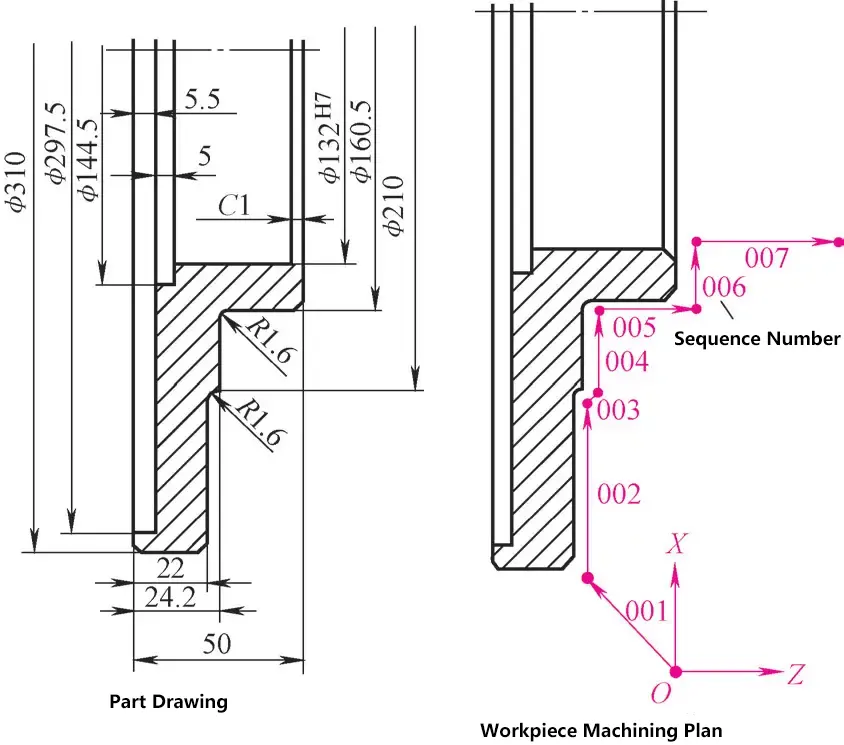

Bu kararlar, iş parçası işlenmeye başlamadan önce program tasarım departmanında zaten alınmıştır. Çizimlere, geleneksel işleme planlarına ve teknik parametrelere dayanarak, işleme prosedürünü bireysel adımlara (ifadelere) bölen bir işleme planı derlenir.

Her adım, ifade numarası, X ve Y eksenlerinin hareket yönü, hareket mesafesi, ilerleme hızı, iş mili hızı ve yardımcı fonksiyonlar (soğutucu yağlama gibi) tarafından belirlenir.

2. Gerçek Değer Algılama (İnme Algılama)

Sayısal kontrol, pozisyon ayar noktalarına ulaşılmasının kontrolünü içerir. Gerçek pozisyon değeri sürekli olarak pozisyon ayar noktası ile karşılaştırılmalıdır. Bu amaçla, gerçek değeri doğru bir şekilde okuyabilen ve bunu ayar noktası-gerçek değer karşılaştırıcısına gönderebilen bir cihaza ihtiyaç vardır.

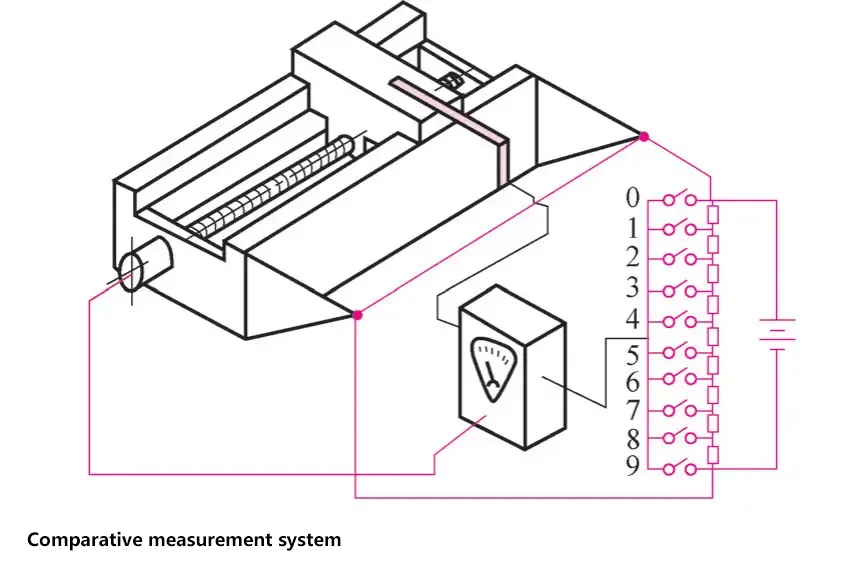

(1) Karşılaştırma Ölçümü (Analog Ölçüm)

Sürgü üzerine sabitlenmiş bir sürgü kontağı, bir sürgü teli direncinden sürgü strokuna karşılık gelen bir voltaj alır. Bu voltaj (gerçek değer), devre tarafından belirlenen bir direnç tarafından üretilen bir voltaj (ayar noktası değeri) ile karşılaştırılır. Sağdaki şekilde, anahtar 4 kapalıyken oluşan gerilim ayar noktası değeri olarak alınmıştır.

Pratik ölçümlerde, bu tür üç köprü devresi kullanılır: biri kaba ayar için, biri yarı ince ayar için ve üçüncüsü ince ayar için.

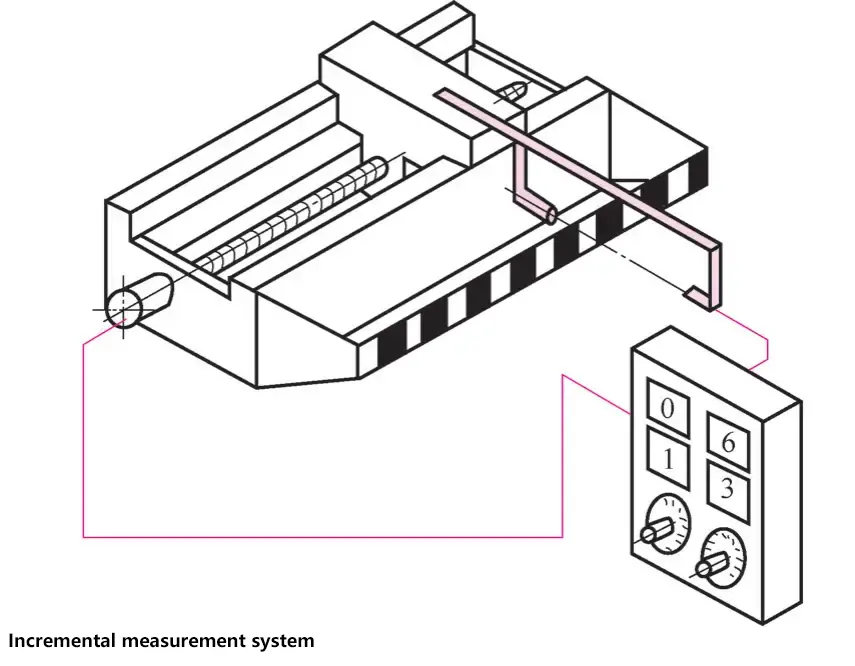

(2) Artımlı Ölçüm (Artımlı Strok Ölçümü)

Bir cam ölçek, belirli aralıklarla, örneğin her 0,01 mm'de bir, değişen aydınlık ve karanlık alanlara sahiptir. Lam üzerine monte edilmiş bir foto-elektrik hücre skalayı tarar ve her aydınlık-karanlık geçiş algılandığında bir sayaca bir darbe gönderilir. Sayaçtaki sayım, gerçek vuruş değerine karşılık gelir.

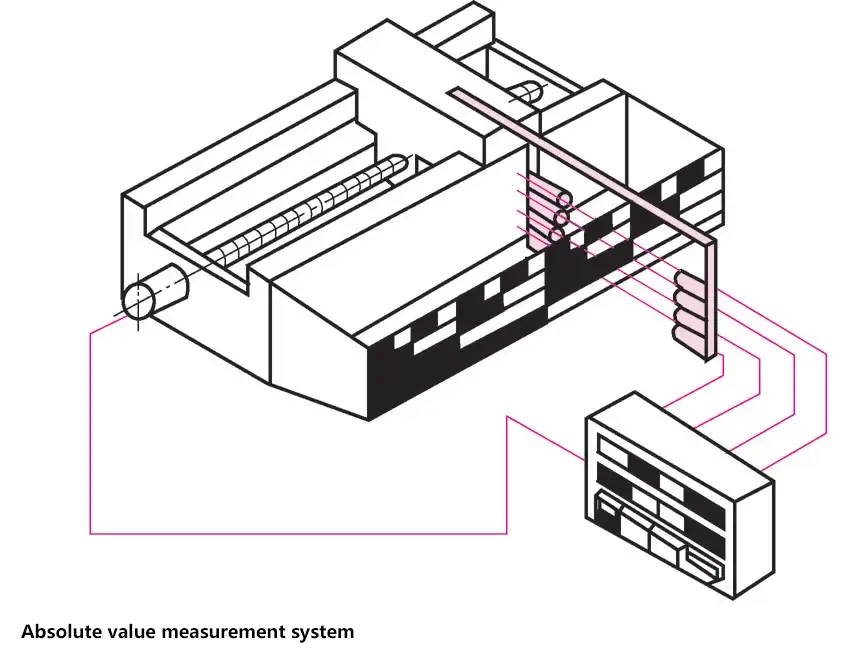

(3) Mutlak Değer Ölçümü (Mutlak Strok Ölçümü)

Çoklu foto-elektrik hücreler, çoklu aydınlık ve karanlık çizgiler içeren bir ölçeği algılar. Her uzunluk, bir göstergede boyut, yani gerçek değer olarak görüntülenen aydınlık ve karanlık alanların bir kombinasyonuna karşılık gelir.

3. Sayısal Kontrol Türleri

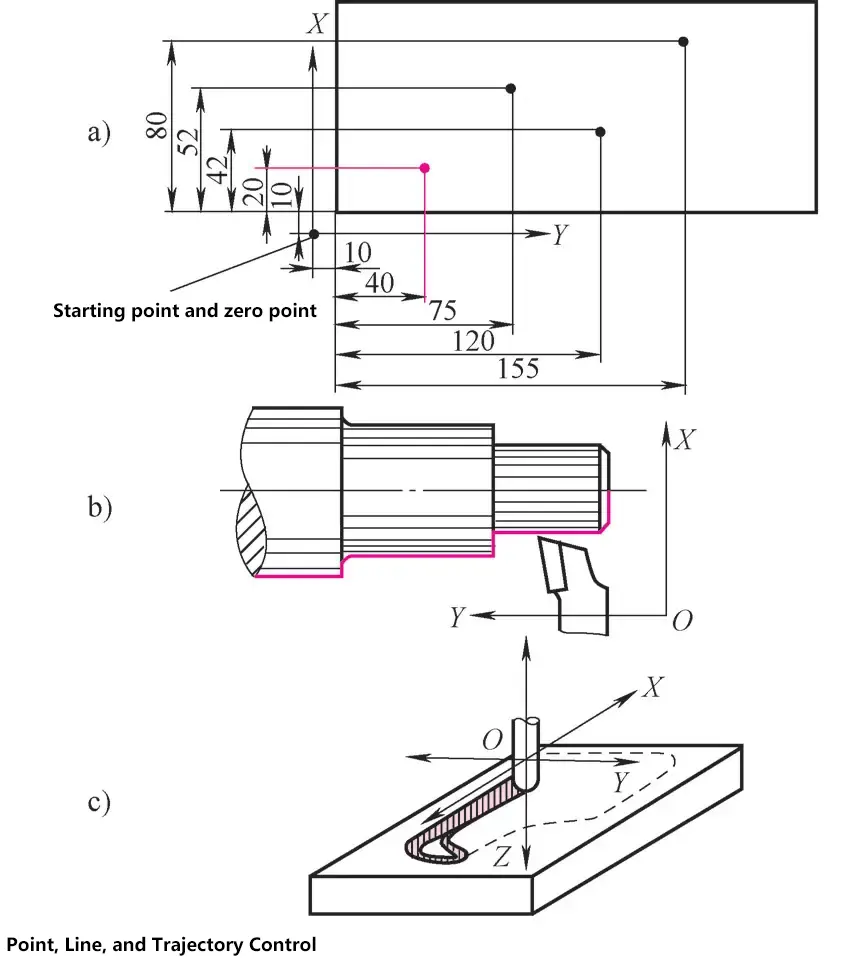

(1) Noktadan Noktaya Kontrol

Noktadan noktaya kontrolde, sadece strokun uç noktaları kontrol edilir, bu nedenle başlangıçta delme makinelerinde kullanılmıştır. Örneğin, X=50 ve Y=30'luk iki strok gerekiyorsa, bunlar sırayla veya aynı anda gerçekleştirilebilir; sıra önemli değildir. Bu işlem ancak kesme için programlanan koordinat noktalarına ulaşıldıktan sonra başlayabilir.

(2) Düz Çizgi Kontrolü

Düz çizgi kontrolünde hareket her zaman tek bir yöndedir, ya X yönü ya da Y yönü. Sadece birkaç istisnai durumda, 45° pahlar veya iç köşeler oluşturmak için her iki yönde de eşit hızlı hareketler kullanılarak iki yönde eşzamanlı hareket vardır.

İstenen iş parçası şekli, X ve Y eksenlerinde ve bunların ilgili uzunluklarında belirli bir vuruş dizisi ile üretilir. İş parçası düz çizgi hareketleri ile işlenir.

(3) Konturlama Kontrolü

Konturlama kontrolünde, karmaşık iş parçası şekilleri iki hatta üç yönde eşzamanlı hareketle işlenebilir. Aynı anda hareket eden yönlerdeki gerekli hızlar bir interpolatör (bilgisayar) tarafından hesaplanmalıdır. Konturlama kontrol makineleri noktadan noktaya ve düz hat kontrol işlemleri için de kullanılabilir.

Sayısal kontrol teknolojisi, mekanik imalat, baskı, tekstil, ambalaj ve yapı malzemeleri gibi sektörlerde yaygın uygulamalara sahiptir.