I. Genel Bakış

1. Özel işlemenin ortaya çıkışı ve gelişimi

1940'lardan bu yana, malzeme bilimi ve yüksek teknolojinin gelişmesi, şiddetli pazar rekabeti ve ileri savunma ve bilimsel araştırmalara duyulan acil ihtiyaç nedeniyle, yeni ürün güncellemelerinin hızı artmış, yüksek hız, yüksek hassasiyet, yüksek güvenilirlik, korozyon direnci, yüksek sıcaklık ve basınç, yüksek güç ve boyut polarizasyonuna doğru gelişmiştir.

Sonuç olarak, çeşitli yeni malzemeler, yeni yapılar ve karmaşık hassas mekanik parçalar çok sayıda ortaya çıkmış ve mekanik imalat endüstrisinin çözmesi gereken bir dizi acil sorun ortaya çıkmıştır.

1) Sert alaşımlar, titanyum alaşımları, ısıya dayanıklı çelikler, paslanmaz çelikler, elmaslar, değerli taşlar, kuvars ve germanyum ve silikon gibi çeşitli yüksek sertlikte, yüksek mukavemetli, yüksek toklukta, yüksek kırılganlıkta metal ve metal olmayan malzemeler gibi kesilmesi zor çeşitli malzemelerin işlenmesi sorunları.

2) Jet türbin kanatları, integral türbinler, motor gövdeleri ve dövme kalıpları, üç boyutlu şekillendirme yüzeylerine sahip enjeksiyon kalıpları, silah namlularındaki yivler, enjektörler, ızgaralar ve düzelerdeki küçük delikler ve dar boşluklar gibi çeşitli özel karmaşık yüzeylerin işlenmesi sorunları.

3) Çok yüksek yüzey kalitesi ve hassasiyet gereksinimleri olan havacılık jiroskopları ve servo valfler gibi çeşitli ultra hassas, cilalı veya özel gereksinimli parçaların yanı sıra ince şaftlar, ince duvarlı parçalar, elastik elemanlar ve diğer düşük sertlikteki parçaların işlenmesi sorunları.

Yukarıdaki bir dizi teknolojik sorunu çözmek için yalnızca geleneksel kesme yöntemlerine güvenmek zor, hatta imkansızdır. İnsanlar art arda yeni işleme yöntemlerini keşfedip araştırmış ve özel işleme bu ön koşullar altında ortaya çıkmış ve gelişmiştir. Bununla birlikte, özel işlemenin ortaya çıkmasının ve gelişmesinin nedeni, geleneksel kesme işlemlerinin sahip olmadığı temel özelliklere sahip olmasıdır.

Geleneksel kesme işlemlerinin özü ve özellikleri şunlardır: birincisi, iş parçasından daha sert olan takım malzemelerine dayanmak ve ikincisi, iş parçasından fazla malzemeyi çıkarmak için mekanik enerji kullanmak. Genel olarak bu etkili bir yöntemdir, ancak iş parçası malzemeleri giderek sertleştiğinde ve parça yapıları daha karmaşık hale geldiğinde, başlangıçta etkili olan yöntem, üretim verimliliğini sınırlayan ve işleme kalitesini etkileyen dezavantajlı bir faktör haline gelir.

Özel işleme ile geleneksel kesme işlemleri arasındaki fark, işleme için doğrudan elektrik enerjisi, ışık enerjisi, ses enerjisi, manyetik enerji, termal enerji, kimyasal enerji veya çeşitli enerjilerin bileşik bir formunu kullanmasıdır. Temel olarak aşağıdaki özelliklere sahiptir:

- Malzemeleri çıkarmak için temel olarak diğer enerji türlerine (elektrik, ışık, ses, kimya vb.) dayanır.

- Aletin sertliği, işlenen malzemenin sertliğinden daha düşük olabilir.

- İşleme sırasında takım ile iş parçası arasında önemli bir mekanik kesme kuvveti yoktur.

2. Özel işlemlerin sınıflandırılması ve karşılaştırılması

Özel işleme, Tablo 1'de gösterildiği gibi enerji kaynaklarına ve işleme ilkelerine göre sınıflandırılır.

Tablo 1 Yaygın olarak kullanılan özel işleme yöntemlerinin sınıflandırılması

| İşleme yöntemi | Enerji kaynağı | İşleme prensibi | İngilizce kısaltma |

| Elektrik Deşarjlı İşleme | Elektrik, termal enerji | Süblimasyon, eritme | EDM |

| Tel Elektrik Deşarjlı İşleme | Elektrik, termal enerji | Süblimasyon, eritme | WEDM |

| Elektron Işınıyla İşleme | Elektrik, termal enerji | Süblimasyon, eritme | EBM |

| Plazma İşleme | Elektrik, termal enerji | Süblimasyon, eritme | PAM |

| Elektrokimyasal İşleme | Elektrik, kimyasal enerji | Metal anot çözünmesi | ECM |

| Elektrokimyasal Taşlama | Elektrik, kimyasal enerji, mekanik enerji | Anot çözündürme taşlama | EGM |

| Ultrasonik İşleme | Ses, mekanik enerji | Yüksek frekanslı aşındırıcı darbe | USM |

| Lazer İşleme | Işık, termal enerji | Eritme, süblimasyon | LBM |

| İyon Işınıyla İşleme | Elektrik enerjisi, kinetik enerji | Atomik etki | IM |

| Kimyasal Aşındırma | Kimyasal enerji | Korozyon | CHM |

Bunlar arasında, iyon ışını işleme, işleme için malzeme yüzeyine çarpmak üzere hızlandırılmış ve odaklanmış plazma ışınlarını kullanır. Özellikleri çok yüksek işleme hassasiyeti, düşük kirlilik ve son derece küçük işleme gerilimi ve termal deformasyondur, ancak düşük işleme verimliliğidir. Lazer işleme, iş parçalarını ışınlamak için yüksek güçlü lazer ışınları kullanır ve delme, kesme, kaynaklama ve diğer özel işlemler için malzemenin erimesine ve süblimleşmesine neden olur.

II. Elektrik Deşarjlı İşleme Teknolojisi

Elektrik Deşarjlı İşleme (EDM), iletken malzemeleri aşındırmak için belirli bir sıvı ortamda iş parçası elektrodu ile takım elektrodu arasında darbe deşarjı ile üretilen elektro-erozyon etkisini kullanan ve böylece malzemenin şeklini ve boyutunu değiştiren bir işleme teknolojisidir.

1. Elektrik deşarjlı işlemenin temel prensipleri, özellikleri ve işleme aralığı

(1) Elektrik deşarjlı işlemenin temel prensipleri

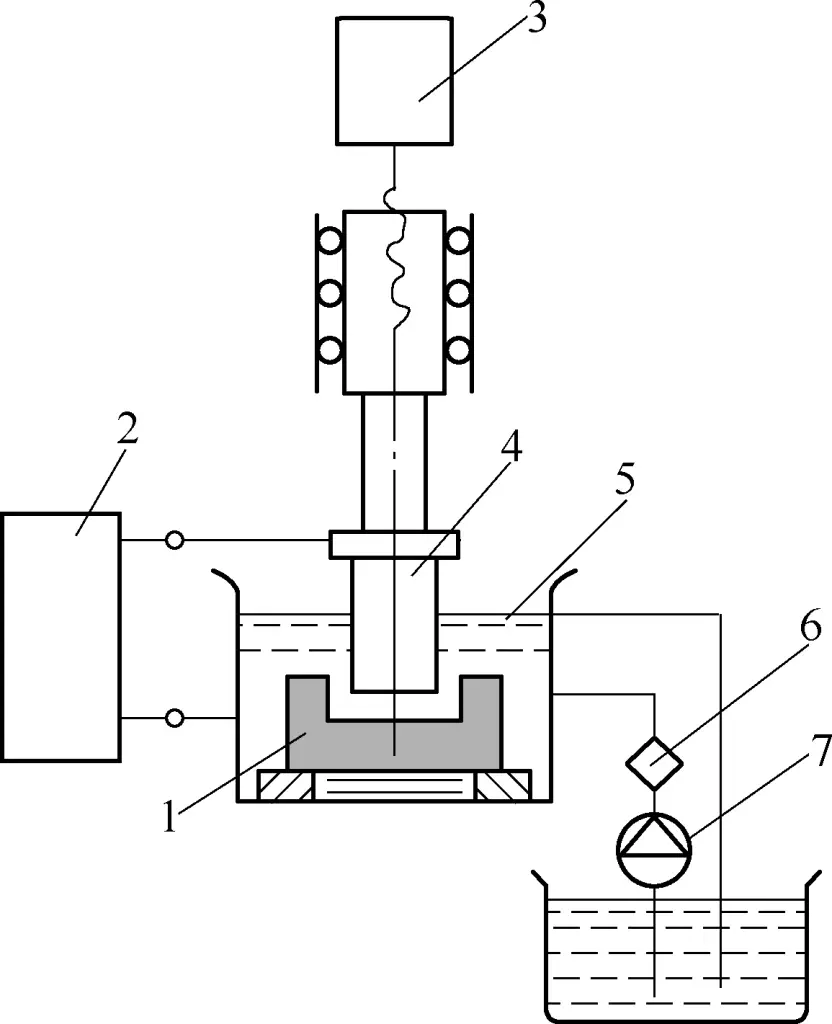

Yalıtkan bir çalışma sıvısında, takım ve iş parçası bir darbe güç kaynağının pozitif ve negatif kutuplarına bağlanır ve Şekil 1'de gösterildiği gibi çok küçük bir deşarj boşluğu (genellikle birkaç mikrometre ila birkaç yüz mikrometre) her zaman korunur.

1-İş parçası

2-Pulse güç kaynağı

3-Otomatik besleme ayar sistemi

4-Tool

5-Çalışma sıvısı

6-Filtre

7-Çalışan sıvı pompası

Darbe voltajının etkisi altında, minimum boşluktaki veya en zayıf yalıtım gücündeki yalıtım anında bozulur ve yerel erimeye ve hatta yüzey metalinin süblimleşmesine neden olan anlık yüksek sıcaklıklar üreterek elektro-erozyonlu bir krater oluşturur.

İlk darbe deşarjı sona erdikten sonra, çalışma sıvısının yalıtımını geri kazanmasına izin vermek için bir aralık süresi vardır. Ardından, iki kutba ikinci darbe gerilimi uygulanır ve elektrotlar arasındaki nispeten en yakın mesafede başka bir küçük krater aşınır.

Bu yüksek frekanslı döngü, takım elektrodunun sürekli olarak iş parçasına beslenmesiyle sürekli olarak tekrarlanır, böylece takımın şekli iş parçasına kopyalanarak gerekli parça işlenir. İşlenen yüzeyin tamamı sayısız küçük çukurdan oluşacaktır.

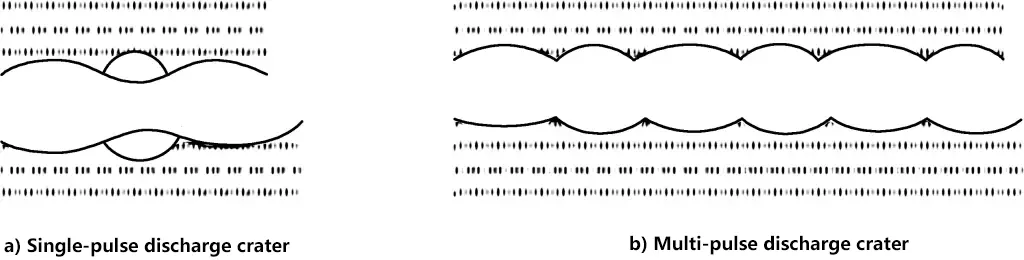

Elektrik deşarjlı işleme, Şekil 2'de gösterildiği gibi kademeli olarak çok sayıda küçük deşarj izi biriktiren bir talaş kaldırma işlemidir.

(2) Elektrik deşarjlı işlemenin temel özellikleri

Elektrik deşarjlı işlemenin temel özellikleri şunlardır:

- Elektrik deşarjlı işleme, elektrot ve iş parçası malzemelerinin göreceli sertliği için özel gereksinimleri olmayan aşındırıcı bir işlemdir; takım elektrot malzemesinin sertliği, iş parçası malzemesinin sertliğinden daha düşük olabilir;

- Elektrik deşarjlı işlemede mekanik kuvvet yoktur, bu nedenle iş parçası işlemeden sonra deforme olmaz;

- Sürekli olarak kaba işleme, yarı ince işleme ve ince işleme gerçekleştirebilir;

- Kontrol ve otomasyonu uygulamak kolaydır;

- Takım elektrotlarının üretiminde bazı zorluklar vardır;

- Sadece iletken iş parçası malzemeleri için uygundur;

- Elektrik deşarjlı işlemenin verimliliği nispeten düşüktür.

(3) Elektrik deşarjlı işlemenin kapsamı

Elektrik deşarjlı işlemenin kapsamı şunları içerir:

- Çeşitli karmaşık şekilli boşluklar ve delikler;

- Genellikle su verme işleminden sonra kalıp iş parçaları için bir son işlem olarak kullanılır;

- Kalıp iş parçaları için yüzey güçlendirme yöntemi olarak kullanılabilir;

- Elektrik deşarjlı taşlama yapabilir;

- Metin ve desen kazıyabilir.

2. Elektrik deşarjlı işleme ekipmanı

(1) Makine bileşimi

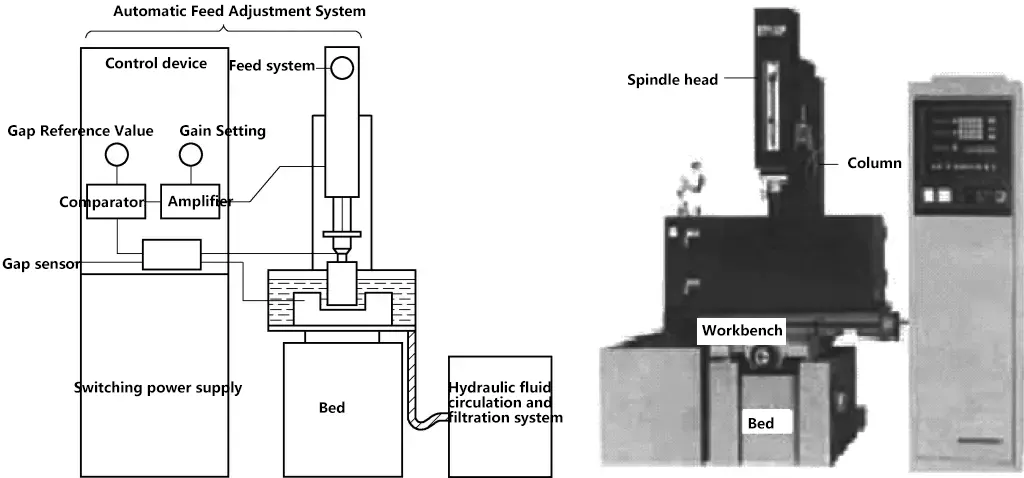

Bir elektrik deşarjlı işleme ekipmanının görünümü, makine gövdesi, darbe güç kaynağı, servo sistemi, çalışma sıvısı sirkülasyonu ve filtreleme sistemi ve yazılım işletim sisteminden oluşan Şekil 3'te gösterilmektedir.

1) Makine gövdesi

Makine gövdesi esas olarak yatak, sütun, iş mili kafası ve aksesuarları, çalışma masası ve iş parçası elektrodunun ve takım elektrodunun sıkıştırılmasını, sabitlenmesini ve hareketini sağlamak için kullanılan mekanik bir sistem olan diğer parçalardan oluşur. Yatak, sütun ve koordinat çalışma masası, EDM makinesinin çerçevesini oluşturarak destek, konumlandırma ve çalışma kolaylığı sağlar.

Elektrik deşarjlı işlemede makroskopik kuvvetler son derece küçük olduğundan, mekanik sistemin gücü için katı gereklilikler yoktur. Ancak, deformasyonu önlemek ve doğruluğu sağlamak için gerekli sertlik gereklidir.

İş mili kafasının altına sıkıştırılan elektrot, otomatik ayarlama sisteminin aktüatörüdür. Kalitesi, besleme sisteminin hassasiyetini ve işleme sürecinin kararlılığını etkileyecek, böylece iş parçasının işleme hassasiyetini etkileyecektir.

2) Darbe güç kaynağı

Elektrik deşarjlı işleme sürecinde, darbe güç kaynağının işlevi, 50Hz şebeke frekanslı sinüzoidal alternatif akımı daha yüksek frekanslı tek yönlü darbe akımına dönüştürmek ve metali aşındırmak için iş parçası elektrodu ile takım elektrodu arasındaki işleme boşluğuna gerekli deşarj enerjisini sağlamaktır. Darbe güç kaynağının performansı, işleme hızını, yüzey kalitesini, işleme hassasiyetini, takım elektrodu aşınmasını ve elektrik deşarjlı işlemenin diğer teknolojik göstergelerini doğrudan etkiler.

3) Servo sistemi

Ana işlevi X, Y ve Z eksenlerinin servo hareketini kontrol etmektir.

4) Çalışma sıvısı sirkülasyonu ve filtrasyon sistemi

Çalışma sıvısı sirkülasyon ve filtrasyon sistemi çalışma sıvısı, çalışma sıvısı tankı, çalışma sıvısı pompası, filtre elemanı ve kanallardan oluşur. Çalışma sıvısı yalıtım, talaş kaldırma, soğutma ve işleme kalitesini artırma amaçlarına hizmet eder.

Her darbe deşarjından sonra, iş parçası elektrodu ile takım elektrodu arasındaki yalıtım durumu hızla eski haline getirilmelidir, aksi takdirde darbe deşarjı sürekli ark deşarjına dönüşerek işleme kalitesini etkileyecektir.

İşleme süreci sırasında, çalışma sıvısı üretilen metal talaşlarını hızlı bir şekilde temizleyerek işlemenin sorunsuz bir şekilde ilerlemesini sağlar. Çalışma sıvısı ayrıca ısıtılmış elektrotları ve iş parçasını soğutarak iş parçası deformasyonunu önler.

5) Yazılım işletim sistemi

Yazılım işletim sistemi, takım elektrodunun ve iş parçası elektrodunun çeşitli parametrelerini girebilir ve programlar oluşturabilir, işlem sırasında işleme derinliğindeki değişiklikleri dinamik olarak gözlemleyebilir ve diğer işlevlerin yanı sıra manuel işlem işleme gerçekleştirebilir.

(2) Takım elektrodu

Takım elektrot malzemelerinin sahip olması gereken özellikler:

- İyi elektrik deşarjı işleme süreci performansı, yani yüksek erime noktası, yüksek kaynama noktası, iyi elektrik iletkenliği, iyi termal iletkenlik, yüksek mekanik mukavemet, vb.

- İyi üretim işlenebilirliği, gerekli hassasiyet ve yüzey kalitesine göre işlenmesi kolaydır.

- Bol kaynak ve uygun fiyatlar.

3. Elektrik deşarjlı işleme süreci ve temel işleme yasaları

(1) Polarite etkisi

Elektrik deşarjlı şekillendirmede, iş parçası malzemesi kademeli olarak aşınırken, takım elektrot malzemesi de aşınmaktadır. Bununla birlikte, hem pozitif hem de negatif kutuplar için aynı malzeme kullanıldığında bile, erozyon miktarları farklıdır. Bu olguya polarite etkisi denir. İş parçası güç kaynağının pozitif kutbuna bağlanırsa, buna pozitif polarite işleme denir; iş parçası güç kaynağının negatif kutbuna bağlanırsa, buna negatif polarite işleme denir.

(2) Elektriksel parametrelerin etkisi

1) Darbe genişliği

Diğer parametreler sabit kaldığında, darbe genişliğinin artırılması takım elektrodu aşınmasını azaltır, üretim verimliliğini artırır ve işlemeyi stabilize eder.

2) Nabız aralığı

Darbe aralığının azaltılması deşarj frekansını artırarak üretim verimliliğini iyileştirir.

3) Darbe enerjisi

Normal koşullar altında, erozyon oranı darbe enerjisiyle orantılıdır.

(3) Elektrik deşarjlı işleme hassasiyetini etkileyen ana faktörler

1) Konik işleme

İşleme konikliği esas olarak ikincil deşarjların sayısı ve tek bir darbenin enerjisi ile ilgilidir. Ne kadar çok deşarj ve enerji o kadar yüksek olursa, işleme konikliği de o kadar büyük olur. İkincil deşarjların sayısı esas olarak talaş kaldırma koşulları, talaş kaldırma yönü ve işleme payı ile ilgilidir.

2) Takım elektrodunun doğruluğu ve aşınması

Elektrik deşarjlı işleme bir çoğaltma işlemi olduğundan, takım elektrodundaki işleme kusurları doğrudan iş parçasına kopyalanacaktır. Bu nedenle, takım elektrodunun imalat doğruluğu, iş parçasının işleme doğruluğunu doğrudan etkileyecektir.

3) Elektrot ve iş parçasının sıkıştırılması ve konumlandırılması

Bağlama, konumlandırma ve hizalamanın doğruluğu, iş parçasının işleme doğruluğunu doğrudan etkileyecektir.

4) Makinenin termal deformasyonu

Elektrik deşarjlı işleme ile üretilen işleme ısısı çok yüksektir, bu da makine mili ekseninin sapmasına neden olarak iş parçasının işleme hassasiyetini etkiler.

4. Elektrik deşarjlı işlemenin uygulama örneği

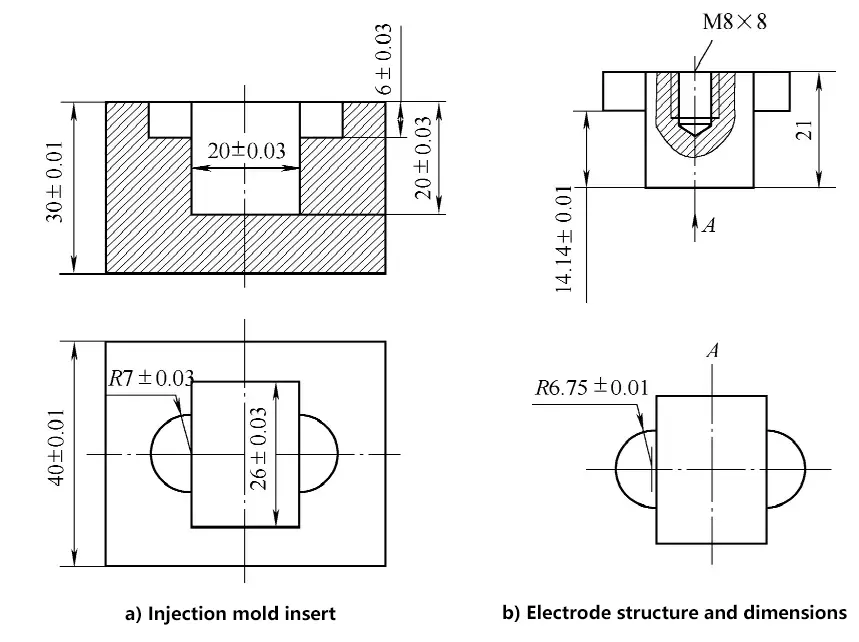

Şekil 4a, 40Cr malzemeden yapılmış, sertliği 38-40HRC ve işlenmiş yüzey pürüzlülük değeri Ra0.8μm olan bir enjeksiyon kalıbı ekleme bloğunu göstermektedir. Boşluk yan kenarlarının R<0.25mm köşe yarıçapı ile keskin olması gerekmektedir.

(1) Yöntem seçimi

Elektrik deşarjlı şekillendirme için tek elektrotlu gezegensel hareket yöntemini seçin. Keskin yan kenarlar (R<0,3 mm) sağlamak için, gezegensel hareket miktarı δ≤0,25 mm alarak küçük olmalıdır.

(2) Takım elektrodu

1) Elektrot malzemesi, elektrot işleme kalitesini ve yüzey pürüzlülüğünü sağlamak için dövme saf bakır olarak seçilmiştir.

2) Elektrot yapısı ve boyutları Şekil 4b'de gösterilmiştir.

① Elektrot yatay boyutu tek taraflı ölçeklendirme miktarı b=0,25 mm olarak alınır ve ilgili hesaplama formülüne göre gezegensel hareket miktarı δ=0,25 mm'dir.

② Elektrot boyutu ölçeklendirme miktarı nispeten küçük olduğundan, temel şekillendirme kaba işleme için standart parametreler çok büyük olmamalıdır.

Proses veri tabanına (veya deneyimine) göre, kullanılan gerçek kaba işleme parametrelerinin 1% elektrot aşınması üreteceği bilinmektedir. Bu nedenle, ana boşluğun 20mm derinliğine ve R7mm baş boşluğunun 6mm derinliğine karşılık gelen elektrot uzunluğundaki fark 14mm değil, (20-6)mm×(1+1%)=14.14mm'dir.

Son işlem sırasında da aşınma olmasına rağmen, her iki parça için son işlem miktarı aynı olduğundan, derinliklerindeki farkı etkilemeyecektir. Şekil 4b, toplam uzunluğu için kesin bir gereklilik olmaksızın elektrot yapısını göstermektedir.

3) Elektrot üretimi.

Elektrot mekanik işleme yöntemleriyle üretilebilir, ancak iki yarım daire şeklindeki çıkıntı nedeniyle genellikle tel kesme EDM ile tamamlanır. Ana süreçler aşağıdaki gibidir:

- Malzeme hazırlığı;

- Üst ve alt yüzeyleri düzleştirin;

- Çizgiler çizin;

- Makine M8×8 dişli delikleri;

- Yatay ölçülere göre tel kesimi;

- Şekil 4b'de gösterilen yönde 90° ileri geri döndürün, iki yarım daire ve ana gövde uzunluğunu işlemek için tel kesme kullanın;

- Elle bitirme.

4) Boş insertin işlenmesi.

Şöyle ki:

① Malzemeyi boyut gereksinimlerine göre hazırlayın.

② Altı yüzlü düzlem.

③ 38~40HRC'ye ulaşmak için ısıl işlem (su verme ve temperleme).

④ Kesici ucun altı yüzünü taşlayın.

5) Elektrot ve kesici ucun sıkıştırılması ve konumlandırılması.

① Elektrodu M8 vidalarla sabitleyin ve iş mili kafası fikstürüne kelepçeleyin. Elektrotun üst ve yan yüzeylerini referans olarak kullanarak elektrodu iş parçası yüzeyine dik olarak hizalamak için bir mikrometre (veya kadranlı gösterge) kullanın ve X ve Y eksenlerini çalışma tezgahının X ve Y hareket yönleriyle hizalayın.

② Kesici uç genellikle bir makine mengenesi ile sıkıştırılır ve X ve Y eksenleri çalışma tezgahının X ve Y hareket yönlerine uyacak şekilde hizalanır.

③ Elektrot ve kesici ucun merkez çizgisinin mükemmel şekilde hizalanmasını sağlayan konumlandırma. CNC EDM makinesi kullanırken, makinenin otomatik merkezleme işlevi doğru konumlandırma için kullanılabilir.

6) EDM şekillendirme işlemi.

III. CNC Tel Kesme Elektrik Deşarjlı İşleme Teknolojisi

Tel Kesimli Elektrik Deşarjlı İşleme (WEDM), elektrik deşarjlı işlemeye dayalı olarak geliştirilen yeni bir teknolojidir ve iş parçasını kıvılcım deşarjı yoluyla kesmek için bir tel elektrot (molibden tel veya bakır tel) kullandığı için bu şekilde adlandırılmıştır.

1. CNC tel kesme elektrik deşarjlı işlemenin temel prensipleri, özellikleri ve işleme aralığı

(1) CNC tel kesme elektrik deşarjlı işlemenin temel prensipleri

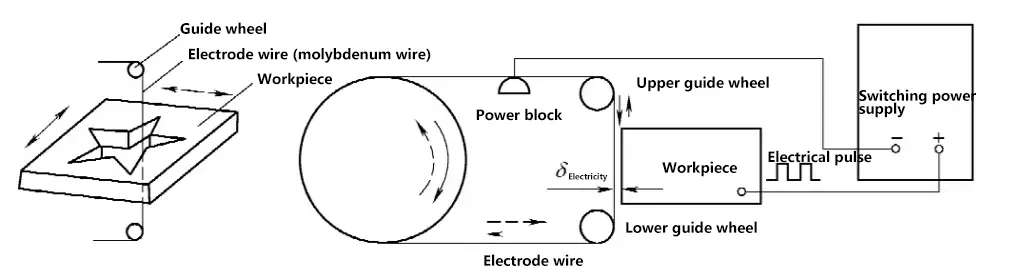

CNC tel kesme elektrik deşarjlı işlemenin temel prensibi Şekil 5'te gösterilmiştir.

İş parçasını işlemek ve istenen şekli elde etmek için hareketli bir metal tel (molibden tel, bakır tel) ile iki elektrot oluşturan iş parçası arasında darbeli kıvılcım deşarjı ile üretilen elektro-erozyon etkisini kullanır.

İşleme prosesi sırasında, işlenmekte olan iş parçası iş parçası elektrodu olarak ve molibden tel veya bakır tel de takım elektrodu olarak görev yapar. Darbe güç kaynağı, iş parçasına ve molibden teline uygulanan bir dizi darbe gerilimi yayar. Molibden tel ile iş parçası arasında belirli yalıtım özelliklerine sahip yeterli miktarda çalışma sıvısı bulunmaktadır.

Molibden tel ile iş parçası arasındaki mesafe yeterince küçüldüğünde (yaklaşık 0,01 mm), darbe voltajının etkisi altında, çalışma sıvısı iyonize olur ve parçalanarak molibden tel ile iş parçası arasında anlık bir deşarj kanalı oluşturur. Bu, anlık yüksek sıcaklıklar üreterek metalin yerel olarak erimesine ve hatta süblimleşmesine ve aşınmasına neden olur. Çalışma tablası iş parçasını sürekli olarak beslerse, istenen şekli kesebilir.

(2) CNC tel kesme elektrik deşarjlı işlemenin temel özellikleri

1) Elektrot takımı küçük çaplı ince bir tel olduğundan, darbe genişliği, ortalama akım ve diğer parametreler çok büyük olamaz, bu da seçilebilecek işleme parametreleri aralığını sınırlar.

2) Tutuşmayan veya alev almayan su veya su bazlı çalışma sıvısı kullanır, bu da insansız güvenli çalışmanın uygulanmasını kolaylaştırır.

3) Elektrot teli genellikle oldukça incedir ve dar boşlukların ve karmaşık şekilli iş parçalarının işlenmesine olanak sağlar. Dar kesme boşluğu nedeniyle, gerçek talaş kaldırma miktarı çok azdır, bu da yüksek malzeme kullanımı ile sonuçlanır, bu da özellikle değerli parçaların işlenmesinde uygun maliyetlidir. metaller.

4) Şekillendirilmiş takım elektrotları üretmeye gerek yoktur, şekillendirilmiş takım elektrotlarının tasarım ve üretim maliyetlerini büyük ölçüde azaltır ve üretim döngüsünü kısaltır.

5) Yüksek derecede otomasyon, kolay kullanım, kısa işlem döngüsü ve düşük maliyet.

(3) CNC tel kesme elektrik deşarjlı işlemenin uygulama aralığı

1) Kalıp işleme.

Çeşitli şekillerde zımba kalıplarını işlemek için uygundur. Farklı boşluk telafi miktarlarını ayarlayarak, zımba, zımba sabitleme plakası, kalıp ve sıyırma plakasını kesmek için yalnızca bir programlama gerekir.

2) Yeni ürün prototipleme.

Yeni ürün prototipleme sürecinde, CNC tel kesme elektrik deşarjlı işleme, ek kalıplar yapmaya gerek kalmadan parçaları doğrudan keserek üretim maliyetlerini ve döngü süresini büyük ölçüde azaltabilir.

3) Özel malzemelerin işlenmesi.

Geleneksel kesme yöntemleriyle işlenmesi neredeyse imkansız olan bazı yüksek sertlikteki, yüksek erime noktalı metal malzemeler için CNC tel kesimli elektrik deşarjlı işleme hem ekonomiktir hem de iyi kalitede sonuçlar üretir.

2. CNC tel kesme elektrik deşarj işleme ekipmanı

(1) Tel kesme işleme makinesi modeli ve teknik parametreler

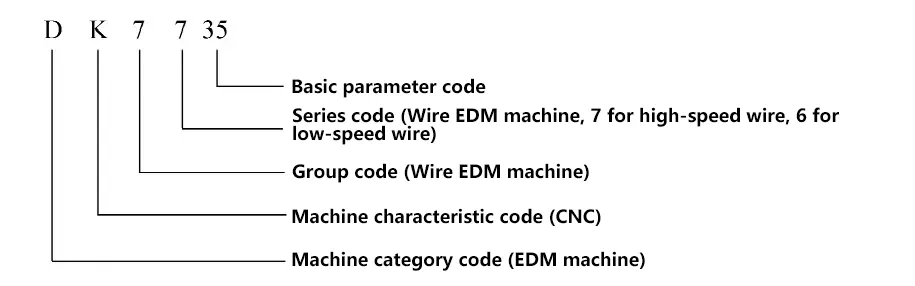

Çince takım tezgahı model numaralarının derlenmesi GB/T 15375-2008 "Metal kesme takım tezgahlarının model numaralarının derlenmesi için yöntem" hükümlerine göre gerçekleştirilir ve takım tezgahı model numaraları Çince pinyin harfleri ve Arap rakamlarından oluşur.

Örneğin, DK7735 takım tezgahı modelinin anlamı aşağıdaki gibidir:

Tel kesme elektrik deşarjlı işleme makinelerinin ana teknik parametreleri şunlardır: çalışma tablası hareketi (uzunlamasına hareket × enine hareket), maksimum kesme kalınlığı, işlenmiş yüzey pürüzlülüğü, kesme hızıve CNC sisteminin kontrol fonksiyonları vb. DK77 serisi tel kesme elektrik deşarjlı işleme makinelerinin ana modelleri ve teknik parametreleri Tablo 2'de gösterilmektedir.

Tablo 2 DK77 serisi makinelerin ana modelleri ve teknik parametreleri (referans için)

| Makine modeli | DK7725 | DK7732 | DK7735 | DK7740 | DK7745 | DK7750 |

| Çalışma Masası | 330mm×520mm | 360mm×600mm | 410mm×650mm | 460mm×680mm | 520mm×750mm | 570mm×910mm |

| 250mm×320mm | 320mm×400mm | 350mm×250mm | 400mm×500mm | 450mm×550mm | 500mm×630mm | |

| Maksimum kesme kalınlığı/mm | 400 | 500 | 500 | 500 | 500 | 600 |

| İşleme yük kapasitesi/kg | 250 | 350 | 400 | 450 | 600 | 800 |

| Ana makine ağırlığı/kg | 1000 | 1100 | 1200 | 1400 | 1700 | 2200 |

| Ana makine boyutları | 1400mm× 920mm× 1350mm | 1500mm× 1200mm× 1400mm | 1600mm× 1300mm× 1400mm | 1700mm× 1400mm× 1400mm | 1750mm× 1500mm× 1400mm | 2100mm× 1700mm× 1740mm |

| Yüzey pürüzlülüğü/μm | 2.5 | |||||

| Konik işleme | 3°~60° | |||||

(2) Makinenin temel yapısı

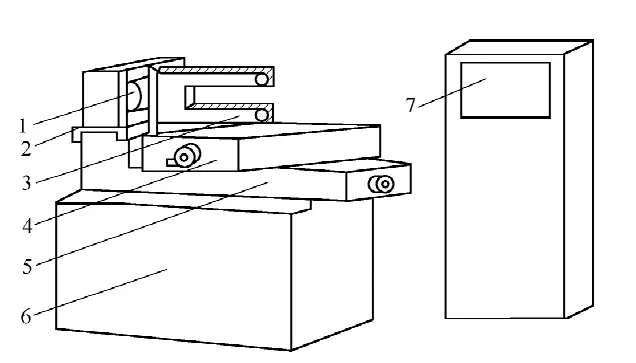

Tel kesme elektrik deşarjlı işleme makinesinin yapısal şeması Şekil 6'da gösterilmiştir ve makine gövdesi, darbe güç kaynağı, CNC cihazı, çalışma sıvısı sirkülasyon sistemi vb. unsurlardan oluşmaktadır.

1-Tel makarası

2-Tel ile çalışan sürgü

3 Telli çerçeve

4-Üst çalışma masası

5-Alt çalışma masası

6-Makine yatağı

7-Pulse güç kaynağı ve CNC cihazı

1) Makine gövdesi

Makine gövdesi yatak, tel sürme mekanizması, çalışma masası ve tel çerçeve vb. unsurlardan oluşur.

① Makine yatağı.

Çalışma masası ve tel sürme mekanizması gibi bileşenleri desteklemek ve bağlamak için kullanılır, makinenin elektrikli bileşenleri ve çalışma sıvısı sirkülasyon sistemi içine monte edilmiştir.

② Tel sürme mekanizması.

Motor kaplini, tel makarasını ileri ve geri yönlerde dönüşümlü olarak dönmesi için tahrik eder. Molibden tel, tel makarası üzerinde düzgün bir şekilde düzenlenir ve tel çerçeve kılavuz tekerlekleri boyunca yüksek hızda (tel hızı yaklaşık 9 m/s) ileri geri hareket eder.

③ Çalışma masası.

Yatay düzlemde X ve Y yönlerinde hareket etmek üzere iş parçasını kurmak ve sürmek için kullanılır. Çalışma tablası, sırasıyla X ve Y kılavuz vidalarına bağlı ve iki kademeli motor tarafından tahrik edilen üst ve alt katmanlara ayrılmıştır.

Step motor bilgisayardan her darbe sinyali aldığında, çıkış mili bir adım açısı kadar döner ve ardından kılavuz vidayı bir çift hız değiştiren dişliden geçecek şekilde döndürür, böylece çalışma tablasını ilgili yönde 0,001 mm hareket ettirir.

④ Tel çerçeve.

Tel çerçevenin ana işlevi, elektrot telini belirli bir doğrusal hızda hareket ederken desteklemek ve elektrot telinin çalışma kısmı ile çalışma masası düzlemi arasında belirli bir geometrik açıyı korumaktır.

2) Darbe güç kaynağı

Yüksek frekanslı güç kaynağı olarak da bilinen darbeli güç kaynağı, temel olarak sıradan 50Hz AC gücünü yüksek frekanslı tek yönlü darbe voltajına dönüştürme işlevi görür. İşleme sırasında elektrot teli darbeli güç kaynağının negatif kutbuna, iş parçası ise pozitif kutbuna bağlanır.

3) CNC cihazı

CNC cihazının ana fonksiyonları yörünge kontrolü ve işleme kontrolüdür. İşleme kontrolü, besleme kontrolü, kısa devre geri çekme, boşluk telafisi, grafik ölçeklendirme, döndürme ve çevirme, uyarlanabilir kontrol, otomatik merkezleme, bilgi ekranı, kendi kendine teşhis işlevi vb. içerir. Kontrol hassasiyeti ±0,001 mm ve işleme hassasiyeti ±0,01 mm'dir.

4) Çalışma sıvısı sirkülasyon sistemi

Çalışma sıvısı, çalışma sıvısı tankı, çalışma sıvısı pompası ve sirkülasyon borularından oluşur. Çalışma sıvısı yalıtım, talaş kaldırma ve soğutma için kullanılır. Her darbe deşarjından sonra, iş parçası ile elektrot teli (molibden teli) arasındaki yalıtım durumu hızlı bir şekilde geri yüklenmelidir, aksi takdirde darbe deşarjı, işleme kalitesini etkileyen kararlı sürekli ark deşarjına dönüşecektir.

İşleme prosesi sırasında, çalışma sıvısı işleme sırasında oluşan metal mikropartikülleri elektrotlar arasından hızlı bir şekilde temizleyerek pürüzsüz bir işleme sağlar. Çalışma sıvısı ayrıca ısıtılmış elektrot telini ve iş parçasını soğutarak iş parçası deformasyonunu önleyebilir.

3. CNC tel kesme elektrik deşarjlı işlemenin süreç yasaları

CNC tel kesimli elektrik deşarjlı işlemenin ana işlem göstergeleri arasında kesme hızı, işleme hassasiyeti, yüzey pürüzlülüğü vb. yer alır.

(1) Kesme hızı

Kesme hızı, kesme işlemi sırasında belirli bir yüzey pürüzlülüğünü sağlarken birim zamanda elektrot telinin merkez hattı tarafından kesilen iş parçası yüzeyinin mm cinsinden ölçülen toplam alanını ifade eder2/dak.

Maksimum kesme hızı, kesme yönü, yüzey pürüzlülüğü ve diğer koşullar dikkate alınmadan ulaşılabilen maksimum kesme hızını ifade eder. Genellikle, hızlı tel kesme işlemi için kesme hızı 40 ~ 80 mm'dir2/dak, bu da işleme akımının büyüklüğü ile ilgilidir.

Farklı darbeli güç kaynakları ve farklı işleme akımları altında kesme etkilerini karşılaştırmak için, akım amper başına kesme hızı, genellikle 20 mm olan kesme verimliliği olarak adlandırılır.2/(min-A).

(2) İşleme hassasiyeti

İşleme doğruluğu, işlenen iş parçasının boyutsal doğruluğu, şekil doğruluğu ve konumsal doğruluğu için kullanılan ortak bir terimdir.

İşleme doğruluğu, kesme yörüngesinin kontrol doğruluğu, mekanik aktarım doğruluğu, iş parçası bağlama ve konumlandırma doğruluğunun yanı sıra darbe güç kaynağı parametresi dalgalanmaları, elektrot teli çapı hataları, aşınma ve titreşim, çalışma sıvısı kirlilik seviyesi değişiklikleri ve operatör beceri seviyesinin işleme doğruluğu üzerindeki etkilerini içeren kapsamlı bir göstergedir.

(3) Yüzey pürüzlülüğü

Çin'de yüzey pürüzlülüğü genellikle Ra(μm) profilinin aritmetik ortalama sapması olarak ifade edilirken, Japonya'da Rmaksimum sıklıkla kullanılır.

Yüksek hızlı tel kesimin yüzey pürüzlülüğü Ra5.0~2.5μm'ye ulaşabilir ve en iyisi Ra1.0μm civarında elde edilir; düşük hızlı tel kesimin yüzey pürüzlülüğü genellikle Ra1.25μm'ye ulaşabilir ve en iyisi Ra0.2μm'ye ulaşır.

4. CNC tel kesme elektrik deşarjlı işleme programlama

CNC tel kesme elektrik deşarjlı işleme makinelerinin kontrol sistemi, insan "komutlarına" dayalı olarak işleme yapmak için makineyi kontrol eder, bu nedenle önce tel kesme kontrol sisteminin anlayabileceği bir "dilde" işlenecek şekiller için komutların "yazılması" gerekir.

Programlama yöntemleri manuel programlama ve bilgisayar destekli programlama olarak ikiye ayrılır. Manuel programlama, tel kesme operatörleri için temel bir beceridir ve programlama için gereken çeşitli hesaplamaları ve programlama ilkelerini ve süreçlerini daha net anlamanızı sağlar.

Bununla birlikte, manuel programlama hesaplamalarının sıkıcı ve zaman alıcı doğası nedeniyle, son yıllarda bilgisayarların hızla gelişmesiyle birlikte, tel kesme programlaması çoğunlukla bilgisayar destekli programlamayı benimseyerek programlamanın emek yoğunluğunu büyük ölçüde azaltır ve programlama için gereken süreyi önemli ölçüde azaltır.

(1) Manuel programlama

Tel kesme programı formatları arasında 3B, 4B, ISO vb. yer alır ve 3B formatı en yaygın kullanılanıdır. Uluslararası standartlara uyum sağlamak için bazı üreticiler ISO kodlarını da kullanmaktadır. 3B program formatı Tablo 3'te gösterilmiştir.

Tablo 3 3B Program Formatı

| B | X | B | Y | B | J | G | Z |

| Ayırıcı | X ekseni koordinatı | Ayırıcı | Y ekseni koordinatı | Ayırıcı | Sayım uzunluğu | Sayım yönü | İşleme talimatı |

1) Koordinat sisteminin ve X, Y koordinat değerlerinin belirlenmesi.

Düzlem koordinat sistemi aşağıdaki gibi tanımlanır: Takım tezgahı çalışma platformuna bakan çalışma tezgahı düzlemi, X ekseni olarak sol-sağ yönü (sağa pozitif) ve Y ekseni olarak ön-arka yönü (öne pozitif) ile koordinat düzlemidir.

Koordinat sisteminin orijini şu şekilde tanımlanır: Düz bir çizgi işlenirken, çizginin başlangıç noktası koordinat sisteminin orijini olarak alınır ve X, Y çizginin bitiş noktasının koordinatlarının mutlak değerlerini alır; bir yay işlenirken, yayın merkezi koordinat sisteminin orijini olarak alınır ve X, Y yayın başlangıç noktasının koordinatlarının mutlak değerlerini alır.

Koordinat değerlerinin birimi mikrometredir (μm). Programlamada göreceli koordinat sistemi kullanılır, yani koordinat sisteminin başlangıcı farklı program bölümlerinde değişir.

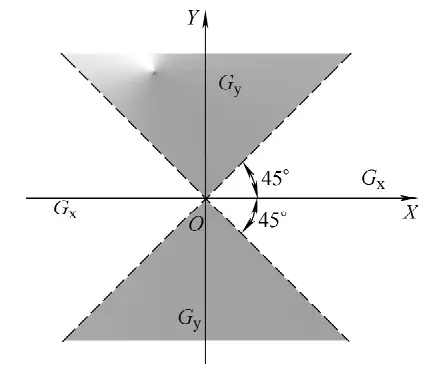

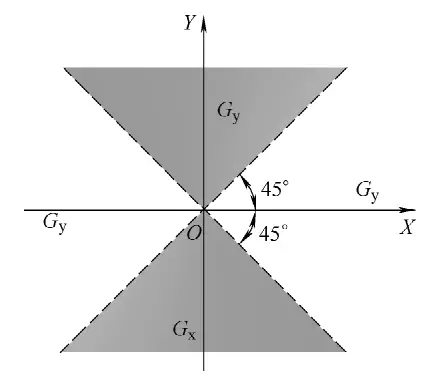

2) Sayma yönünün belirlenmesi G.

İster düz bir çizgi ister bir yay işlensin, sayım yönü uç noktanın konumuna göre belirlenir. Belirli ilkeler şunlardır: Sayım için X yönündeki toplam besleme uzunluğunu seçin, buna X sayımı denir ve Gxsayım için Y yönündeki toplam besleme uzunluğunu seçer, Y sayımı olarak adlandırılır ve Gy. İşte bu:

① Düz bir çizgiyi işlemek için Şekil 7'ye göre seçilebilir: | Ye |>| Xe |, G'yi seçiny; ne zaman | Xe |>| Ye |, G'yi seçinx; ne zaman | Xe |=| Ye |, ya Gx veya Gy seçilebilir.

② Yaylar için, yay uç noktası koordinatları Şekil 8'de gösterilen alanlarda olduğunda: | Xe |>| Ye |, G'yi seçiny; ne zaman | Ye |>| Xe |, G'yi seçinx; ne zaman | Xe |=| Ye |, ya Gx veya Gy seçilebilir.

3) Sayım uzunluğunun belirlenmesi J. Sayım uzunluğu sayım yönüne bağlı olarak belirlenir. İşlenen düz çizgi veya yayın koordinat ekseni üzerindeki izdüşümlerinin sayım yönündeki mutlak değerlerinin toplamıdır ve birimi mikrometredir (μm).

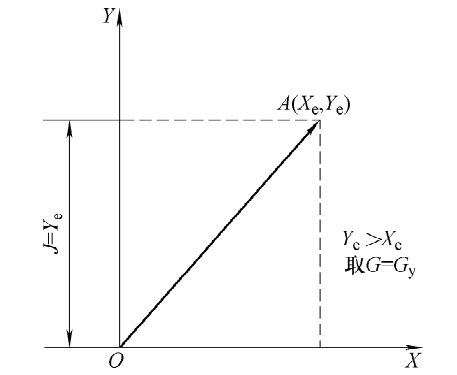

[Örnek 1] OA diyagonal doğrusunu Şekil 9'da gösterildiği gibi, uç noktası A (Xe, Ye) ve Ye>XeG ve J'yi belirleyin.

Çözüm: Çünkü | Ye |>| Xe |, OA diyagonal çizgisi X ekseniyle 45°'den büyük açı yapan bir doğru üzerindedir, sayım yönü GyOA diyagonal doğrusunun Y ekseni üzerindeki izdüşüm uzunluğu Yeyani J=Ye.

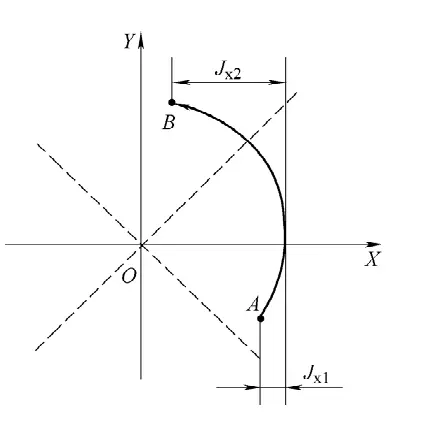

[Örnek 2] AB yayını Şekil 10'da gösterildiği gibi, başlangıç noktası dördüncü çeyrekte ve bitiş noktası B (Xe, Ye) birinci çeyrekte olacak şekilde işleyerek G ve J'yi belirleyin.

Çözüm: İşleme uç noktası Y eksenine yakın olduğundan, | Ye |>| Xe |, sayım yönü Gxsayım uzunluğu, X eksenindeki her bir kadrandaki yay parçalarının izdüşüm uzunluklarının toplamıdır, yani J=Jx1+Jx2.

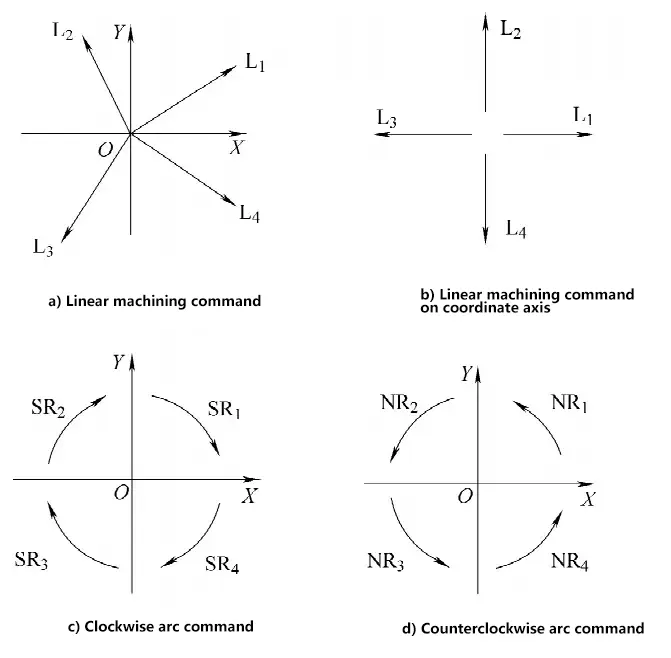

4) İşleme talimatı Z.

İşleme talimatı Z, işlenen şeklin şekli, içinde bulunduğu kadran ve işleme yönü gibi bilgileri ifade etmek için kullanılır. Bu talimatlara dayanarak, kontrol sistemi sapma formülünü doğru bir şekilde seçer, sapma hesaplamalarını gerçekleştirir, çalışma tezgahının ilerleme yönünü kontrol eder ve böylece takım tezgahının otomatik olarak işlenmesini sağlar. Şekil 11'de gösterildiği gibi 12 tip işleme talimatı vardır.

Dört çeyrekte bulunan çizgi parçalarına diyagonal çizgiler denir. Çapraz çizgiler için işleme talimatları L ile temsil edilir1, L2, L3, L4 sırasıyla, Şekil 11a'da gösterildiği gibi. Koordinat eksenleri ile çakışan düz çizgiler için, işleme talimatları Şekil 11b'de gösterildiği gibi besleme yönüne göre seçilebilir.

Yaylar işlenirken, işlenen yayın başlangıç noktası koordinat sisteminin dört çeyreğinden birindeyse ve Şekil 11c'de gösterildiği gibi saat yönünde enterpolasyon yapılıyorsa, işleme talimatları SR1, SR2, SR3, SR4 sırasıyla; saat yönünün tersine enterpolasyon için NR1, NR2, NR3, NR4 sırasıyla, Şekil 11d'de gösterildiği gibi. Başlangıç noktası tam olarak bir koordinat ekseni üzerindeyse, talimat bitişik iki kadrandan herhangi birinden seçilebilir.

5) 3B kod programlama örneği.

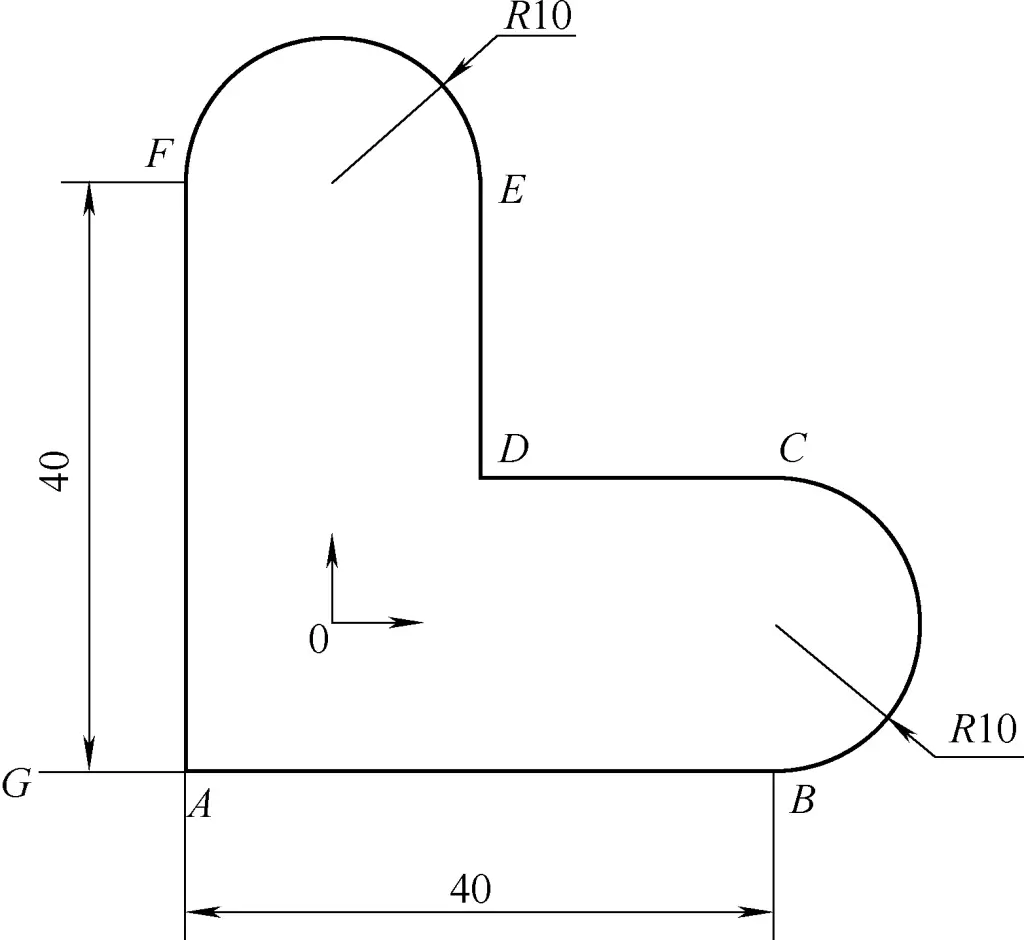

Şekil 12'de gösterilen iş parçasını işlemek için tel kesme kullanın. Takım ayar konumu, başlangıç noktası olarak G noktası koordinatları (-20, -10) ve kesme başlangıç noktası olarak A noktası koordinatları (-10, -10) ile iş parçasının dışında olmalıdır. Hesaplama kolaylığı için, molibden tel yarıçapı telafi değeri programlamada dikkate alınmaz. Yani:

① İşleme başlangıç noktasını G noktası olarak ve işleme rotasını G-A-B-C-D-E-F-A-G olarak belirleyin.

② Koordinat değerlerini hesaplayın, koordinat sistemi ve koordinat değeri düzenlemelerine göre, her program segmenti için koordinat değerlerini ayrı ayrı hesaplayın.

③ Program sayfasını doldurun, her bir bölümü standart program formatına göre yazın.

| Program | Ek açıklama |

| B10000B0B10000GXL1 | G noktasından A noktasına gidin, A noktası kesim başlangıç noktasıdır; |

| B40000B0B40000GXL1 | A noktasından B noktasına; |

| B0B10000B20000GXNR4 | B noktasından C noktasına; |

| B20000B0B20000GXL3 | C noktasından D noktasına; |

| B0B20000B20000GYL2 | D noktasından E noktasına; |

| B10000B0B20000GYNR4 | E noktasından F noktasına; |

| B0B40000B40000GYL4 | F noktasından A noktasına; |

| B10000B0B10000GXL3 | A noktasından başlangıç noktası G'ye dönüş. |

(2) Bilgisayar destekli programlama

Bilgisayar teknolojisinin hızla gelişmesi nedeniyle, yeni üretilen birçok CNC tel kesme tezgahı bilgisayar destekli programlama sistemlerine sahiptir.

CAXA tel kesme, Çin'de tel kesme işleme alanında yaygın olarak kullanılan tel kesme tezgahlarının CNC programlaması için bir yazılım sistemidir. Çeşitli tel kesme makinesi araçları için hızlı, verimli ve yüksek kaliteli CNC programlama kodları sağlayabilir ve CNC programlama personelinin işini büyük ölçüde basitleştirir.

CAXA tel kesme, operatörlerin gerekli kesme grafiklerini etkileşimli olarak çizmesine ve karmaşık şekil konturlarına sahip iki eksenli tel kesme işleme yolları oluşturmasına olanak tanıyarak geleneksel programlama yöntemleriyle elde edilmesi zor olan işleri hızlı ve doğru bir şekilde tamamlayabilir.

CAXA tel kesme, hızlı tel kesme tezgahlarını destekler ve tel kesme işleme programlarını 3B, 4B ve ISO formatlarında çıkarabilir. Otomatik programlamanın genel süreci şöyledir: İşleme grafiklerini çizmek için CAXA tel kesmenin CAD işlevini kullanın → İşleme yolları ve işleme simülasyonu oluşturun → Tel kesme işleme programı oluşturun → Tel kesme işleme programını tel kesme makinesi aracına aktarın.

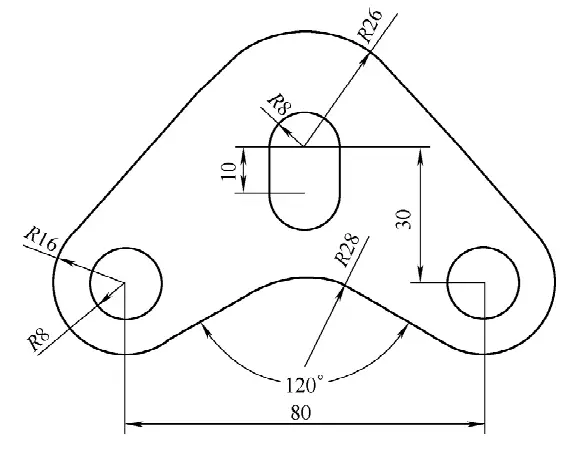

Aşağıdaki örnekte dışbükey-içbükey bir kalıbın işlenmesi kullanılarak operasyon süreci gösterilmektedir. Dışbükey-içbükey kalıbın boyutları Şekil 13'te gösterilmektedir. Tel kesme EDM için elektrot teli, 0,01 mm'lik tek taraflı deşarj boşluğuna sahip Φ0,1 mm'lik bir molibden telidir.

1) İş parçası diyagramının çizilmesi

① Daire çizme

- "Temel Eğriler - Daire" menü öğesini seçin ve daireler oluşturmak için "Merkez-Yarıçap" yöntemini kullanın.

- Merkez konumunu belirlemek için (0,0) girin, ardından bir daire çizmek için yarıçap değerini "8" girin.

- Komutu sonlandırmadan, sistem hala "Yay veya yarıçap üzerinde bir nokta girin" uyarısı verirken, daha büyük bir daire çizmek için "26" girin ve ardından komutu sonlandırmak için sağ tıklayın.

- Daireler oluşturmak için yukarıdaki komutu kullanmaya devam edin, merkez noktasını (-40,-30) girin ve başka bir eş merkezli daire seti çizmek için sırasıyla "8" ve "16" yarıçap değerlerini girin.

② Düz çizgiler çizme

- "Temel Eğriler - Düz Çizgi" menü öğesini seçin, "İki Noktalı Çizgi" yöntemini seçin ve sistem "İlk nokta (teğet noktası, ayak noktası)" konumunu girmenizi isteyecektir.

- Özellik noktası yakalama menüsünü etkinleştirmek için boşluk çubuğuna basın ve menüden "Teğet noktası "nı seçin.

- "R16" dairesi üzerinde uygun bir konuma tıklayın. Bu noktada, fareyi hareket ettirmek imlecin hayali bir çizgiyi sürüklediğini gösterecek ve sistem "İkinci noktayı (teğet noktası, ayak noktası)" girmenizi isteyecektir.

- Özellik noktası yakalama menüsünü etkinleştirmek için tekrar boşluk çubuğuna basın ve buradan "Teğet noktası "nı seçin.

- Ardından, bu iki dairenin dış ortak teğet doğrusunu kolayca elde etmek için "R26" dairesi üzerinde uygun bir konumda teğet noktasını belirleyin.

- "Temel Eğriler - Düz Çizgi" öğesini seçin, "İki Noktalı Çizgi" simgesine tıklayın ve "Açılı Çizgi" yöntemine geçin.

- İkinci parametreden sonra açılan simgeye tıklayın ve açılır menüden "X ekseni açısı "nı seçin.

- "Açı=45" simgesine tıklayın ve yeni açı değeri olan "30 "u girin.

- "Teğet noktası "nı seçmek için daha önce kullanılan yöntemi kullanın ve "R16" dairesinin sağ alt kısmında uygun bir konuma tıklayın.

- Çizgiyi uygun bir konuma sürükledikten sonra, çizgi çizimini tamamlamak için sol tıklayın.

③ Simetrik şekiller oluşturma

- "Temel Eğriler - Düz Çizgi" menü öğesini seçin, "İki Noktalı Çizgi "yi seçin ve "Ortogonal" moduna geçin.

- Giriş (0,0), dikey düz bir çizgi çizmek için fareyi sürükleyin.

- Varsayılan "Eksen Çizgisi Seç" ve "Kopyala" yöntemlerini kullanarak açılır menüden "Eğri Düzenleme - Ayna" seçeneğini seçin. Sistem öğeleri seçmenizi isteyecektir; şeklin sol alt kısmında yeni oluşturulan iki düz çizgiye ve "8" ve "16" yarıçaplı eşmerkezli dairelere tıklayın, ardından onaylamak için sağ tıklayın.

- Sistem daha sonra eksen çizgisini seçmenizi isteyecektir; yeni çizilen dikey çizgiyi seçin ve onayladıktan sonra simetrik şekli elde edeceksiniz.

④ Bir yuva şekli oluşturma

- "Eğri Düzenleme - Çevir" menü öğesini seçin, "Ofset Ver", "Kopyala" ve "Ortogonal" yöntemlerini seçin.

- Sistem öğeleri seçmenizi ister; "R8" dairesine tıklayın ve onaylamak için sağ tıklayın.

- Sistem "X ve Y yönü ofseti veya konum noktası" komutunu verir, giriş (0,-10), 0'lık bir X ekseni yer değiştirmesini ve -10'luk bir Y ekseni yer değiştirmesini gösterir.

- Şekildeki iki dikey çizgiyi oluşturmak için yukarıda bahsedilen ortak teğet çizgileri oluşturma yöntemini kullanın.

⑤ Son düzenleme

- Silgi simgesini seçtiğinizde sistem "Geometrik öğeleri seç" komutunu verecektir.

- Dikey çizgiye tıklayın ve silin.

- "Curve Editing - Transition" menü öğesini seçin, "Fillet" ve "Trim" yöntemlerini seçin ve "Radius" değerini "20" olarak girin.

- İstendiğinde, gerekli yay geçişini elde etmek için X ekseni ile 30° açı oluşturan iki çizgiye tıklayın.

- "Eğri Düzenleme - Kırpma" menü öğesini seçin, "Hızlı Kırpma" yöntemini seçin ve sistem "Kırpılacak eğriyi seçin" uyarısını verecektir. Kesilecek segmenti seçmeniz gerektiğini unutmayın.

- Var olmayan çizgi parçalarını silmek ve şekli tamamlamak için sırasıyla üzerlerine sol tıklayın.

2) Yörünge oluşturma ve işleme simülasyonu

① Yörünge oluşturma

Yörünge oluşturma, bilgisayarın, belirli işleme yöntemleri ve koşulları göz önüne alındığında, tel kesme EDM teknolojisi ile birlikte oluşturulan kontura dayalı olarak işleme yörüngesini otomatik olarak hesapladığı bir süreçtir. Aşağıda, bu örnek kullanılarak tel kesme EDM için tel yolu oluşturma yöntemi tanıtılmaktadır:

- "Trajectory Generation" öğesini seçin, açılan iletişim kutusunda çeşitli işleme parametrelerini varsayılan değerlere göre onaylayın.

- Bu örnekte, işleme yörüngesi şekil konturundan bir ofsete sahiptir. İçbükey kalıp deliği işlenirken, elektrot teli işleme yörüngesi "boşluk telafisi" için orijinal şekil yörüngesinden içe doğru kaydırılır. Dışbükey kalıp işlenirken, elektrot teli işleme yörüngesi "boşluk telafisi" için orijinal şekil yörüngesinden dışa doğru kaydırılır. Dengeleme mesafesi ΔR=d/2+Z=0,06 mm'dir. Bu değeri "İlk işleme miktarı "na girin ve ardından "Onayla" düğmesine tıklayın.

- Sistem "Kontur seç" komutunu verir. Bu örnek, hem dış hem de iç yüzeylerin kesilmesini gerektiren bir dışbükey-içbükey kalıptır. Burada ilk olarak içbükey kalıp deliğini kesiyoruz. Bu örnekte üç içbükey kalıp deliği vardır; sol dairesel deliği örnek alarak bu konturu seçin. Bu sırada, R8mm kontur çizgisi kırmızı kesikli bir çizgi haline gelir ve fare tıklama konumunda kontur çizgisi boyunca bir çift çift yönlü yeşil ok belirir. Sistem "Zincirleme toplama yönünü seçin" uyarısını verir (zincirleme toplama sistem varsayılanıdır).

- Saat yönünde yön seçildikten sonra, kontur çizgisine dik yönde başka bir çift yeşil ok belirecek ve sistem "Kesme tarafını seçin" uyarısını verecektir.

- Seçilen kontur içbükey bir kalıp deliği olduğundan, konturun içine doğru işaret eden oku seçin. Sistem "Tel diş açma noktası konumunu girin" uyarısını verir.

- Özellik noktası yakalama menüsünü etkinleştirmek için boşluk çubuğuna basın, buradan "Daire merkezi "ni seçin, ardından daire merkezini tel geçirme noktası konumu olarak belirlemek için R8mm daire üzerinde seçim yapın. Sistem "Çıkış noktasını girin (tel geçirme noktasıyla çakışması için Enter tuşuna basın)" uyarısını verir.

- Sağ tıkladığınızda veya Enter tuşuna bastığınızda sistem içbükey kalıp deliği konturu için işleme yörüngesini hesaplar.

- Bu noktada, sistem "Kontur seç" işlemine devam etmenizi ister. Yukarıdaki yöntemi kullanarak diğer iki içbükey kalıp için işleme yörüngelerini tamamlayın.

- Sistem "Kontur seç "e devam edilmesini ister. Bu sırada, işleme başlangıç segmenti kırmızı kesikli bir çizgi haline gelir.

- Sistem daha sonra sırayla "Zincir toplama yönünü seçin", "Kesme tarafını seçin", "Tel geçirme noktası konumunu girin" ve "Çıkış noktasını girin" komutlarını verir.

- Yörünge oluşturmayı sonlandırmak için sağ tıklayın veya [ESC] tuşuna basın, yukarıdaki yörünge segmentlerini bağlamak için yörünge düzenle komutunun "Yörünge atlama" işlevini seçin.

② İşleme simülasyonu

"İşleme Simülasyonu "nu seçin, "Sürekli "yi ve uygun bir adım uzunluğu değerini seçin; sistem, işlemenin başlangıcından tamamlanmasına kadar tüm süreci tam olarak simüle edecektir.

3) Tel kesme EDM programı oluşturma

"3B Kodu Oluştur" öğesini seçin, ardından bu yörünge için işleme kodunu oluşturmak üzere oluşturulan işleme yörüngesini seçin.

4) Kod iletimi

- "Yanıt İletimi" öğesini seçtiğinizde sistem, iletilecek dosyanın belirtilmesini isteyen bir iletişim kutusu açacaktır (yeni oluşturulan kod durumunda, ekranın sol alt köşesinde mevcut kodu veya kod dosyasını seçmek için anında bir menü görünecektir).

- Hedef dosyayı seçtikten sonra "Onayla" düğmesine tıklayın. Sistem "İletimi başlatmak için klavyedeki herhangi bir tuşa basın (çıkmak için ESC)" uyarısını verecektir. İşleme kodu dosyasını iletmeye başlamak için herhangi bir tuşa basın.

5. CNC tel kesme EDM'nin temel işlemleri

(1) CNC tel kesme EDM'nin teknik göstergeleri

1) Kesme hızı

Kesme hızını etkileyen ana faktörler aşağıdaki gibidir:

① Tel çalışma hızı.

Tel çalışma hızı ne kadar yüksek olursa, kesme hızı da o kadar yüksek olur.

② İş parçası malzemesi.

Kesme hızının yüksekten düşüğe doğru sıralaması şöyledir: alüminyum, bakır, çelik, bakır-tungsten alaşımı, sert alaşım.

③ Çalışma sıvısı.

Yüksek hızlı tel kesme EDM için çalışma sıvısı genellikle emülsifiye yağ ve sudan oluşur. Farklı emülsifiye yağ markaları farklı proses koşulları için uygundur.

④ Elektrot teli gerginliği.

Elektrot teli gerginliği uygun şekilde daha yüksekse, kesme hızı artacaktır.

⑤ Darbe güç kaynağı.

Yaklaşık olarak aşağıdaki formülle ifade edilebilir

Vw=KTk1.1Ip1.4f

Nerede Vw kesme hızıdır (mm2/dak); K, proses koşullarına bağlı olarak bir sabittir; Tk darbe genişliğidir; Ip darbe tepe akımıdır; f deşarj frekansıdır.

2) Yüzey pürüzlülüğü

Yüksek hızlı tel kesme EDM ile işlenen iş parçaları için, genel yüzey pürüzlülüğü Ra2.5 ~ 5μm'dir ve en iyisi sadece Ra1μm'dir.

3) İşleme hassasiyeti

İşleme hassasiyeti, iş parçasının şeklinin, boyutlarının ve konumunun genel doğruluğunu ifade eder. Yüksek hızlı tel kesme EDM'nin kontrol edilebilir doğruluğu 0,01 ~ 0,02μm'dir.

(2) Kesmeden önce hazırlık

Takım tezgahının ana güç anahtarını açın. Bu sırada, makine kontrol panelindeki voltmetre göstergesi yaklaşık 220V'u göstermeli ve ilgili gösterge ışığı yanmalıdır. Lütfen makinenin hareketli parçalarını makine yağı ile tamamen yağlayın. CNC cihazını açın ve sistem ana ekranına girin.

Emülsifiye yağ tankının ve yağ dönüş borusunun konumlarının doğru olup olmadığını kontrol edin, molibden telini geçirin ve dikeyliğini düzeltin, molibden telini tam olarak kullanmak için hareket anahtarını ayarlayın; çalışma panelindeki bant anahtarının konumunun doğru olup olmadığını kontrol edin.

1) Boşluğun hazırlanması

İşleme hassasiyetini artırmak için, dışbükey veya içbükey parçaların kesilmesinden bağımsız olarak, ön delik işleme genellikle işlenmemiş parça üzerinde uygun konumlarda, yani tel diş açma deliklerinde gerçekleştirilmelidir. Tel diş açma deliğinin konumu, programlama sırasında kontrol yörüngelerinin hesaplanmasını kolaylaştırmak için en iyi bilinen koordinat noktalarında veya hesaplanması kolay koordinat noktalarında seçilir.

2) İş parçası bağlama ve tel geçirme

İş parçasının bağlama yöntemi, işleme hassasiyetini doğrudan etkiler. Yaygın bağlama cihazları arasında baskı plakası kelepçeleri, manyetik kelepçeler ve indeksleme kelepçeleri bulunur. İş parçasını takmadan önce, ilk olarak referans yüzeyini belirleyin. İş parçasını bağlarken, referans yüzeyi temiz ve çapaksız olmalı, iş parçası üzerinde yeterli bağlama payı bulunmalıdır. İş parçası üzerindeki sıkıştırma kuvveti, deformasyon veya eğilmeyi önleyecek şekilde eşit olmalıdır. İşleme sırasında iş parçası fikstürünün tel çerçeve ile çarpışmasını önlemek için dikkatli olunmalıdır.

İş parçası kelepçelendikten sonra tele diş açma işlemi gerçekleştirilmelidir. Diş açmadan önce, elektrot teli çapının programlamada belirtilenle eşleşip eşleşmediğini kontrol edin. Elektrot teli belirli bir dereceye kadar aşınmışsa, yenisiyle değiştirilmelidir. Diş açma işleminden sonra, elektrot telinin kılavuz tekerlek oluğunda olup olmadığına özellikle dikkat ederek elektrot telinin konumunun doğru olup olmadığını kontrol edin.

3) Başlangıç kesim noktasını ve kesim yolunu belirleyin

Tel EDM ile işlenen parçaların çoğu kapalı şekillerdir, bu nedenle kesme işleminin başlangıç noktası aynı zamanda kesme işleminin bitiş noktasıdır. İş parçasının kesme yüzeyinde kalan izleri azaltmak için, başlangıç noktası kesme yüzeyinin bir köşesinde veya daha düşük hassasiyet gereksinimleri olan bir yüzeyde veya yeniden cilalanması kolay bir yüzeyde seçilmelidir.

İş parçalarını katı malzemeden keserken, malzemenin kenarlarındaki ve köşelerindeki deformasyon daha fazladır. Bu nedenle, kesme yolunu belirlerken, işlenmemiş parçanın kenarlarından ve köşelerinden mümkün olduğunca kaçınılmalıdır. Makul bir kesme yolu, genel kesme programının sonunda iş parçasını bağlama parçasından ayıran kesme segmentini düzenlemelidir.

(3) Darbe güç kaynağı elektrik parametrelerinin seçimi

Ana elektrik parametreleri arasında darbe genişliği, darbe aralığı, darbe voltajı ve tepe akımı bulunur. Bu parametreler iş parçası yüzey pürüzlülüğü, hassasiyet ve kesme hızı üzerinde belirleyici bir rol oynar.

Darbe genişliğinin artırılması, darbe aralığının azaltılması, darbe gerilimi genliğinin artırılması ve tepe akımının artırılması kesme hızını artıracaktır, ancak yüzey pürüzlülüğü ve işleme hassasiyeti azalacaktır. Tersine, bu parametrelerin azaltılması yüzey pürüzlülüğünü iyileştirebilir ve işleme hassasiyetini artırabilir.

1) Darbe genişliği Ti

Darbe genişliği, işleme hızı ve yüzey pürüzlülüğü üzerinde önemli bir etkiye sahip olan tek darbe deşarjının belirleyici faktörlerinden biridir. Daha büyük bir darbe genişliği, daha yüksek yüzey pürüzlülüğü değeri ve daha hızlı işleme hızı ile sonuçlanır.

2) Darbe aralığı To

Darbe aralığını ayarlamak aslında görev döngüsünü, yani giriş gücünü ayarlamaktır. Darbe aralığının artırılması, talaşların çentikten uzaklaştırılması ve işleme stabilitesinin iyileştirilmesi için faydalıdır. Darbe aralığının ayarlanması tek darbe enerjisini değiştiremez, bu nedenle yüzey pürüzlülüğü üzerinde çok az etkisi vardır, ancak işleme hızı üzerinde önemli bir etkisi vardır. Dikdörtgen dalgalar kullanıldığında, farklı iş parçası işleme kalınlıklarına karşılık gelen görev döngüsü d

d=Ti/To

3) Uygulanan gerilim

Uygulanan voltaj bir yandan deşarj enerjisinin boyutunu etkiler ve daha büyük kalınlıklar kesilirken yüksek voltaj (>100V) kullanılmalıdır. Öte yandan, işleme voltajının büyüklüğü de deşarj boşluğunu etkiler. Voltaj dalgalanması büyük olduğunda, işlemenin kararlılığını etkileyecektir, bu nedenle voltaj dalgalanması büyük olduğunda bir voltaj dengeleyici kullanılmalıdır.

4) Besleme hızının ayarlanması

İlerleme hızını ayarlamanın kendisi işleme hızını artırma yeteneğine sahip değildir; rolü işleme stabilitesini sağlamaktır. İlerleme hızının uygun şekilde ayarlanması, istikrarlı işlemeyi sağlayabilir ve iyi işleme kalitesi elde edebilir.

5) Tel çalışma hızının ayarlanması

Elektrot telinin çalışma hızı, elektrot telinin soğuması ve çentikteki talaş kaldırma ile ilgilidir. Farklı kalınlıktaki iş parçaları için uygun tel çalışma hızları seçilmelidir. İş parçası ne kadar kalınsa, tel çalışma hızı da o kadar yüksek olur.

(4) Test kesimi ve kesme

Yüksek kalite gereksinimleri olan iş parçaları için, resmi işlemeden önce bir test kesimi gerçekleştirmek en iyisidir. Test kesimi sayesinde, resmi işleme için çeşitli proses parametreleri belirlenebilir ve aynı zamanda program derlemesinin doğruluğu kontrol edilebilir.