I. Torna Fikstürleri

1. Torna fikstürlerinin tipleri ve özellikleri

Torna tezgahı esas olarak iç ve dış silindirik yüzeylerin, konik yüzeylerin, dönen şekillendirme yüzeylerinin, dişli yüzeylerin ve parçaların uç yüzeylerinin işlenmesinde kullanılır. Bu işleme özelliklerine ve fikstürün takım tezgahı üzerindeki konumuna bağlı olarak, torna fikstürleri aşağıdaki iki temel tipe ayrılabilir:

(1) Torna mili üzerine monte edilmiş fikstürler

Bu tip fikstürlerde, çeşitli aynalar, ön plakalar, merkezler ve diğer genel fikstürler veya takım tezgahı aksesuarlarına ek olarak, işleme ihtiyaçlarına göre çeşitli mandreller veya diğer özel fikstürler tasarlanabilir. İşleme sırasında fikstür torna miliyle birlikte döner ve takım besleme hareketini gerçekleştirir.

(2) Torna selesi üzerine monte edilmiş fikstürler

Bazı düzensiz şekilli ve daha büyük iş parçaları için fikstür genellikle torna tezgahı selesine monte edilir. Takım, dönme hareketi için torna miline monte edilir ve fikstür ilerleme hareketini gerçekleştirir. Bu bölümde temel olarak torna miline monte edilen ve en yaygın kullanılan torna özel fikstürleri tanıtılmaktadır.

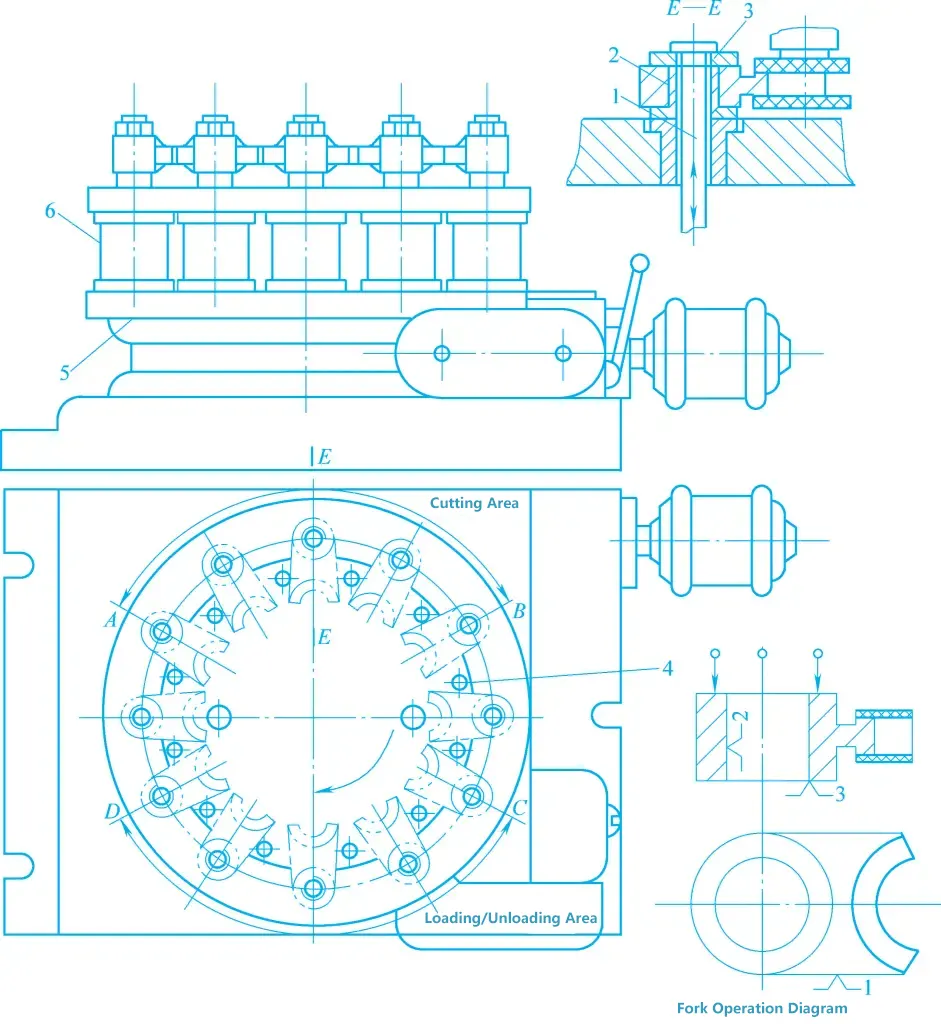

2. Özel torna fikstürlerinin tipik örnekleri

Üretimde, muhafazalar, braketler, kollar ve mafsallar gibi parçaların silindirik yüzeylerinin ve uç yüzeylerinin torna tezgahında işlenmiş. Bu parçalar genellikle karmaşık şekillere sahiptir, bu da iş parçasının doğrudan üç çeneli kendinden merkezlemeli bir ayna ile sıkıştırılmasını zorlaştırır. Bu gibi durumlarda, özel torna fikstürlerinin tasarlanması gerekir. Aşağıda birkaç tipik torna fikstürü tanıtılmaktadır.

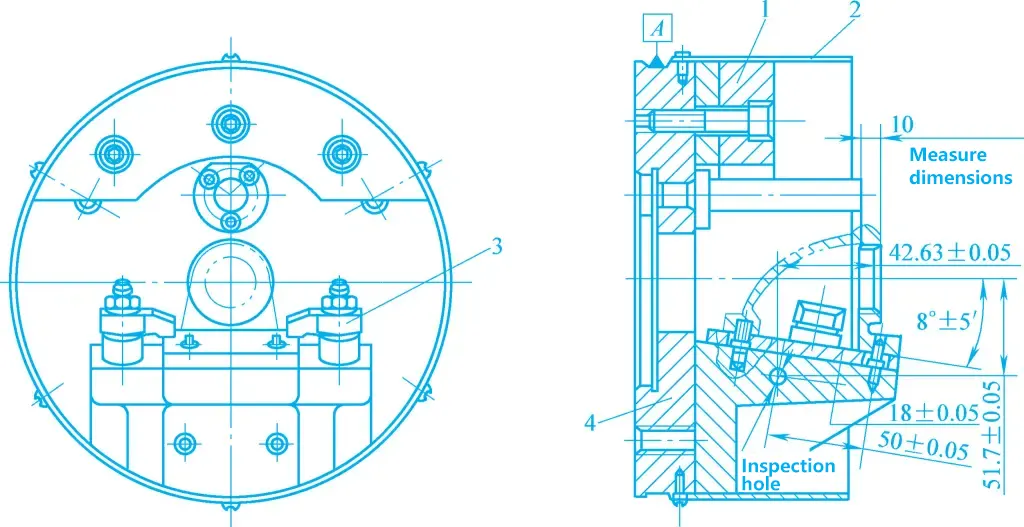

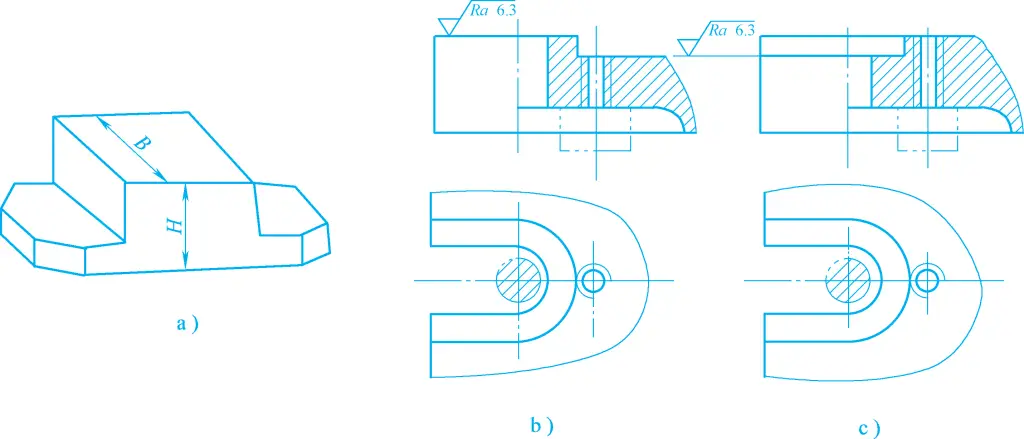

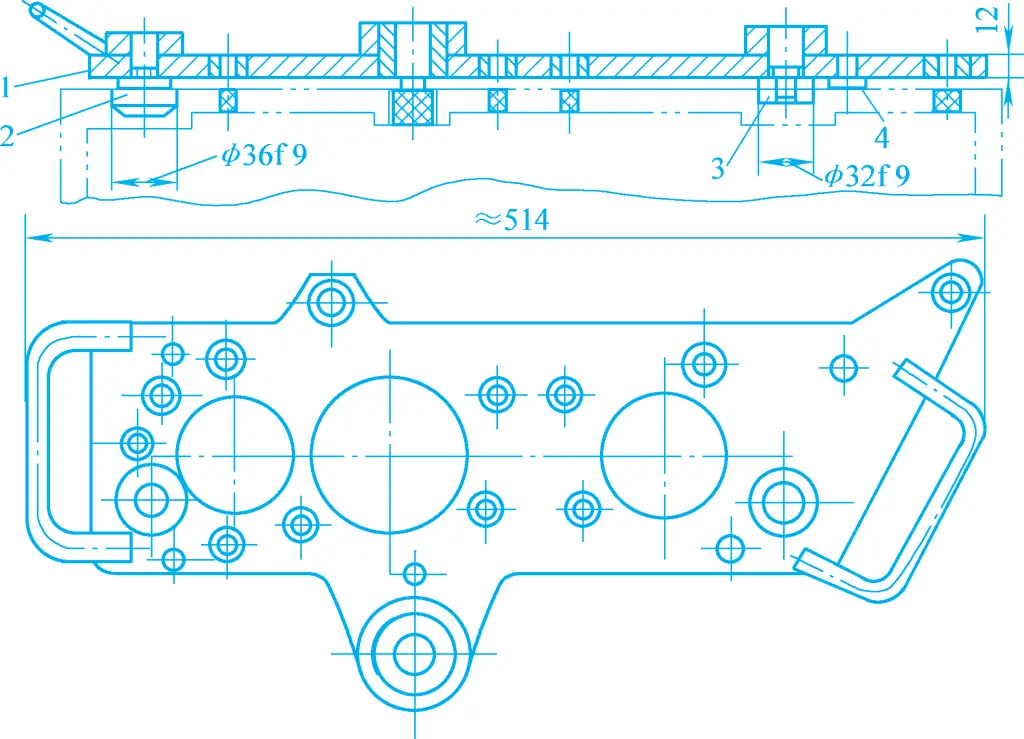

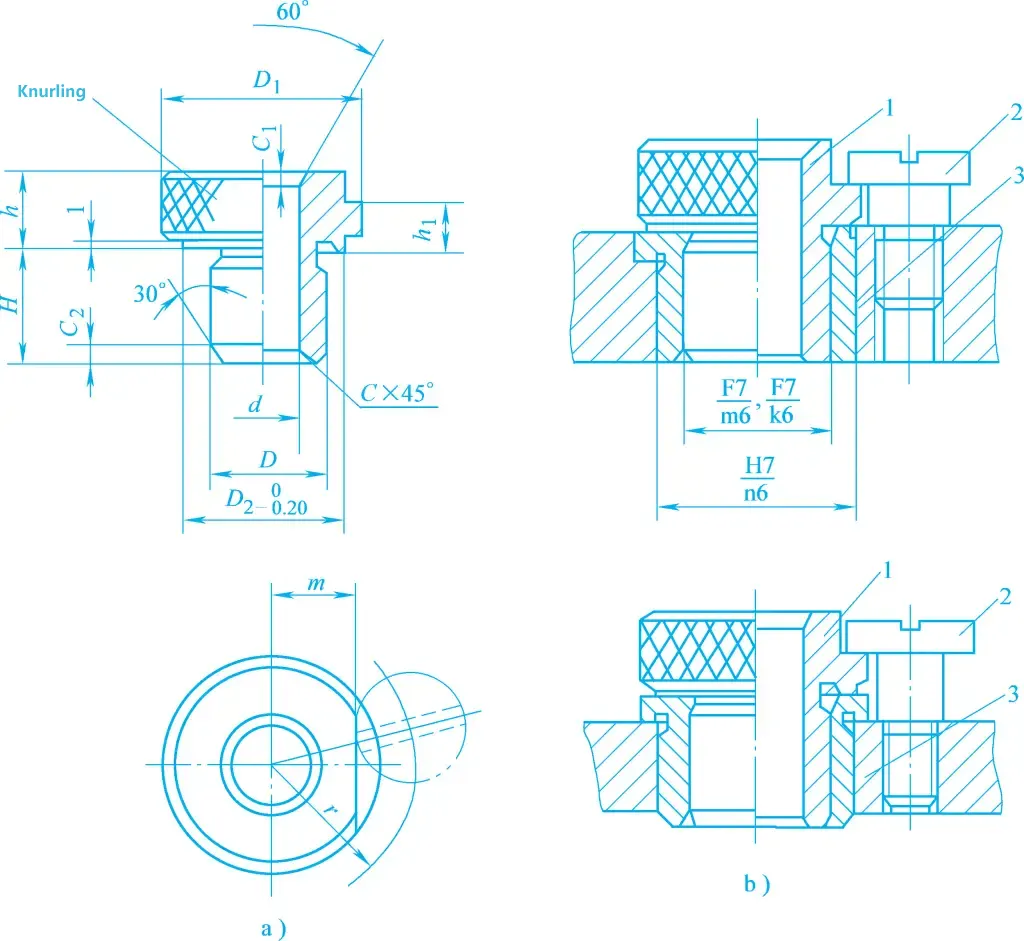

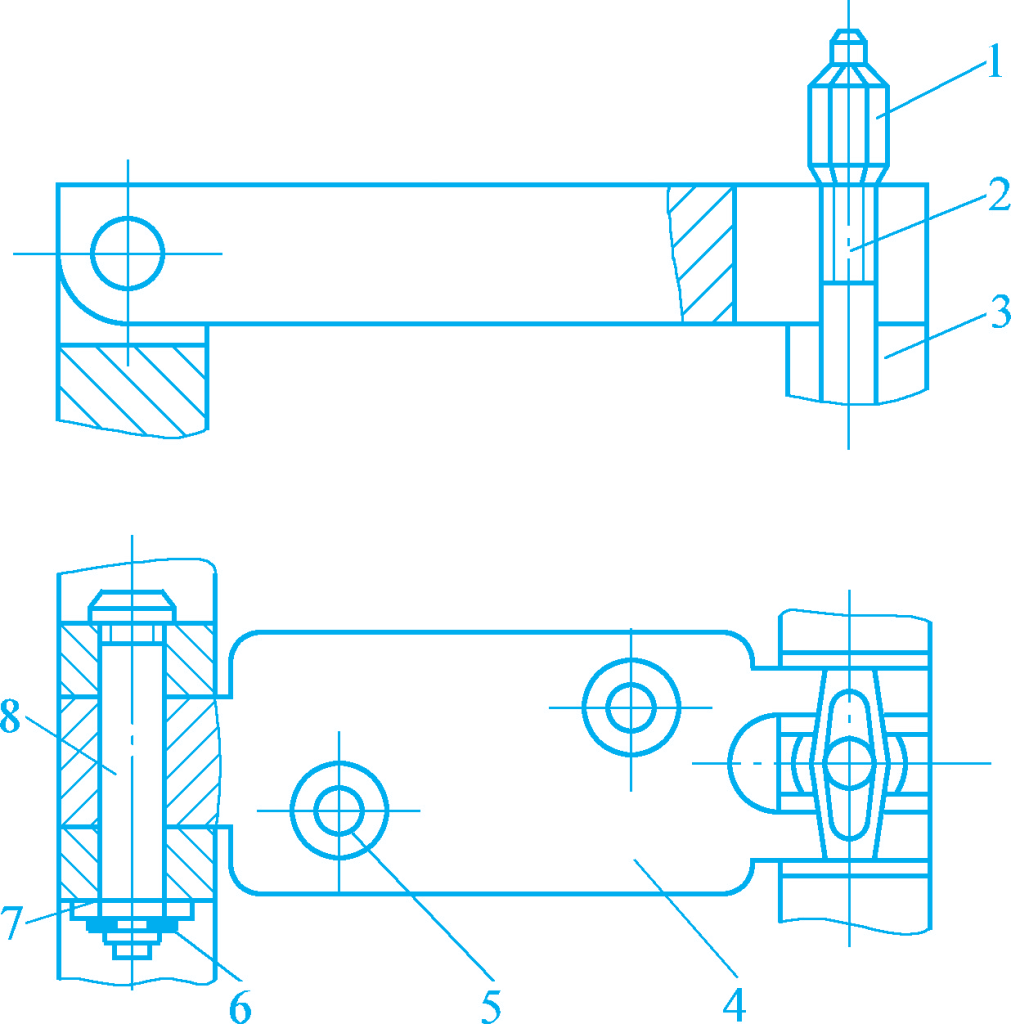

(1) Açılı demir fikstür

Şekil 1'de açılı demir torna fikstürü gösterilmektedir. İş parçası, fikstürün eğimli konumlandırma destek plakası üzerinde ve konumlandırma referansı olarak bir yüz ve iki delik kullanılarak silindirik bir pim ve elmas bir pim üzerinde konumlandırılır ve iki kanca şeklindeki baskı plakası ile sıkıştırılır.

1-Balans bloğu

2-Koruyucu kapak

3-Kanca şekilli baskı plakası

4-Fikstür gövdesi

İşlenen yüzeyler delikler ve uç yüzeylerdir. İşlenmiş uç yüzey boyutlarının ve işleme sırasında işlenmiş delik ile konumlandırma referans yüzeyi arasındaki açının incelenmesini kolaylaştırmak için işleme yüzeyinin yakınında bir ölçüm referans yüzeyi ve işlem deliği tasarlanmıştır. Fikstür gövdesi 4 üzerindeki A referans dairesi hizalama dairesidir.

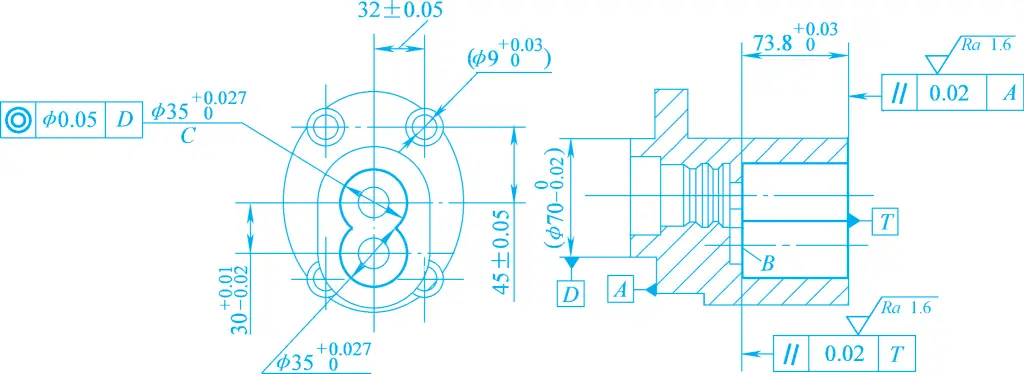

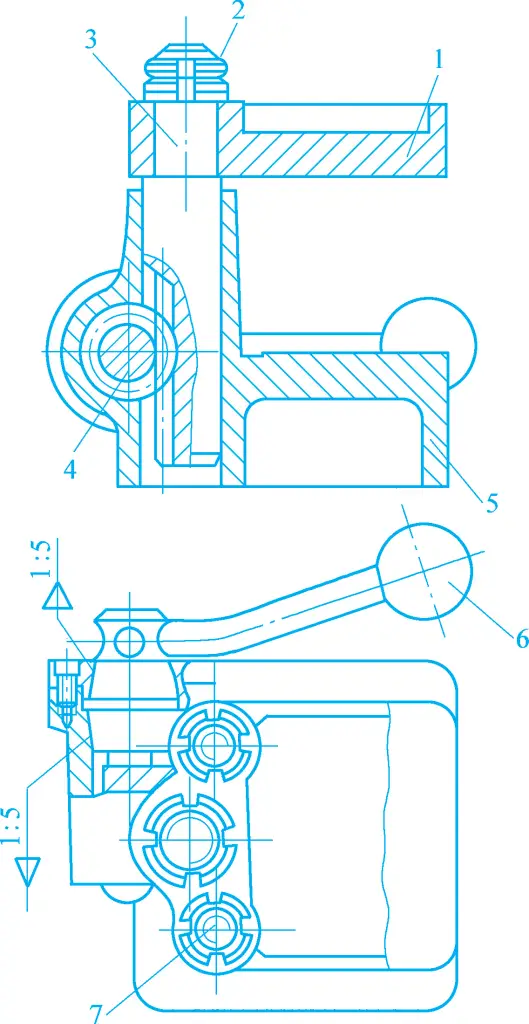

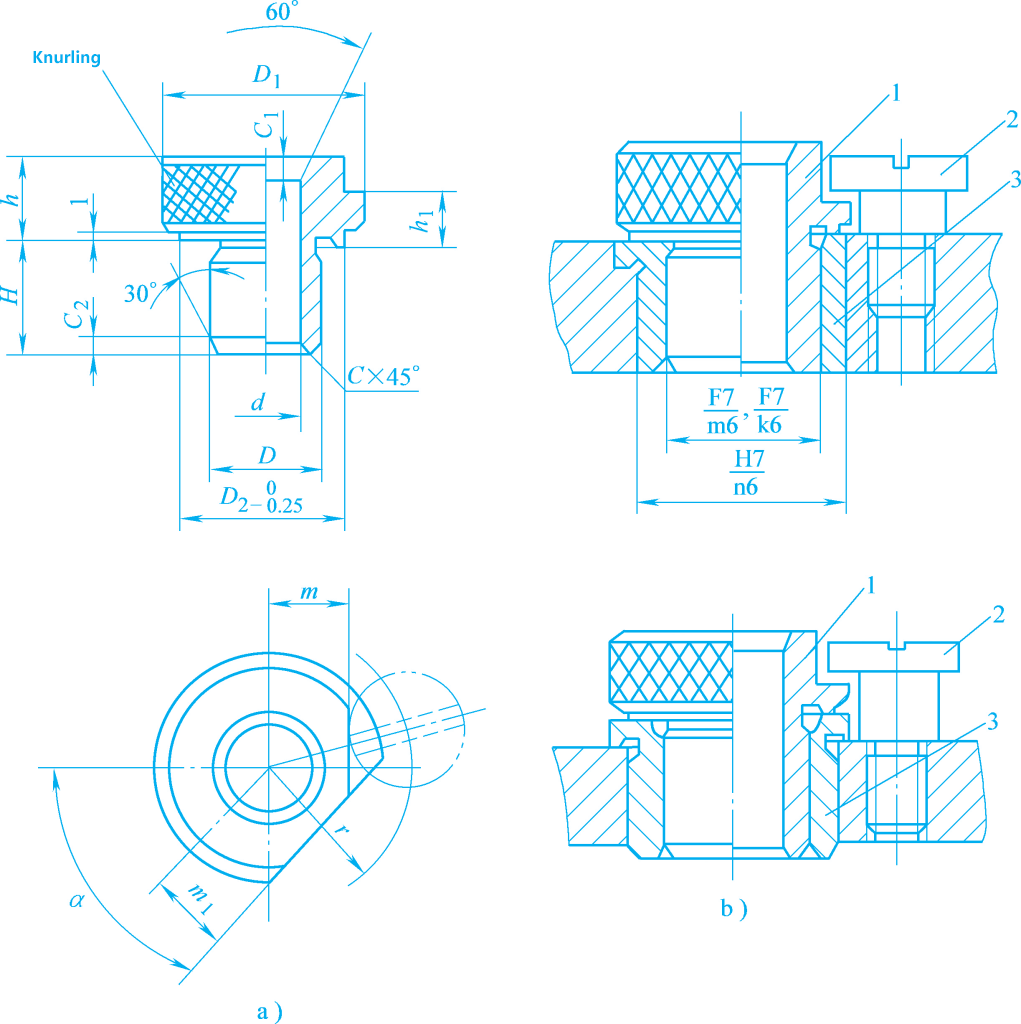

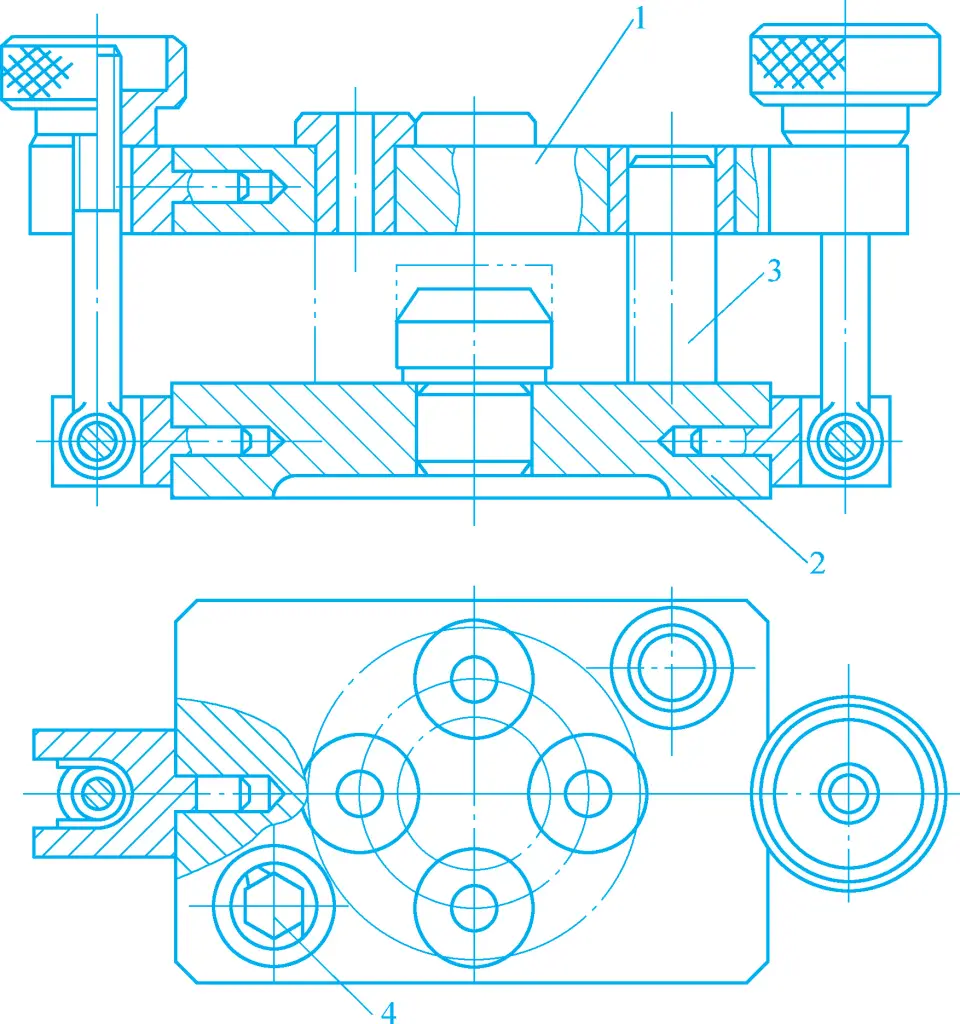

(2) Ön panel armatürü

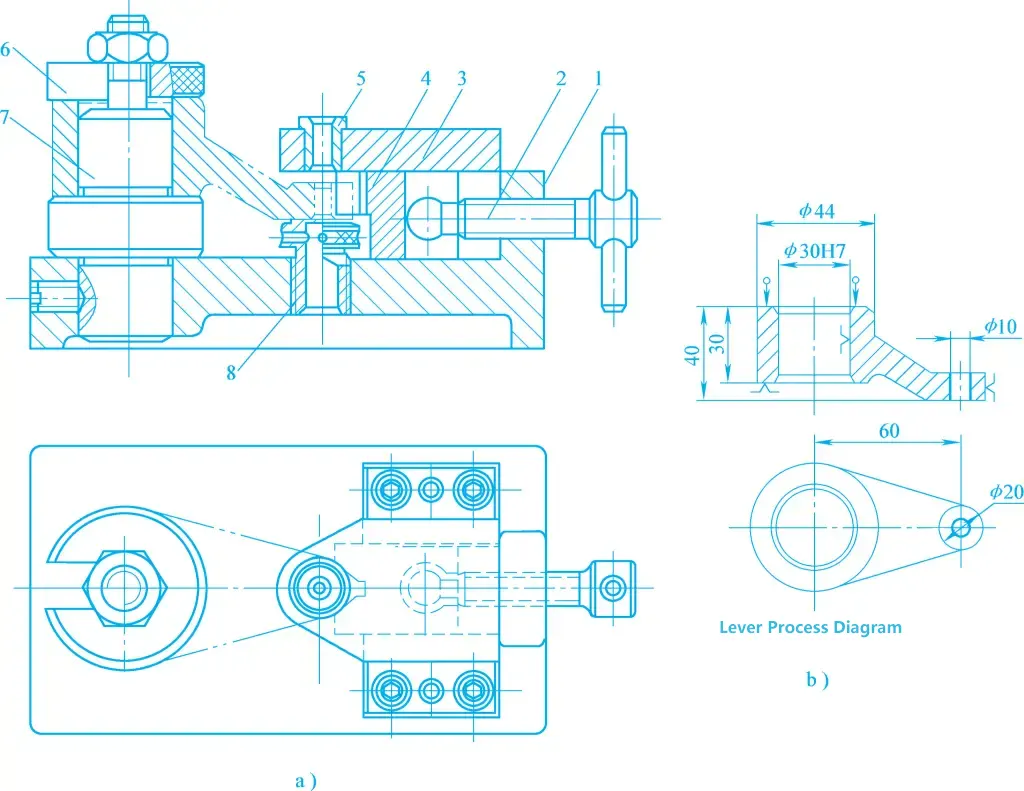

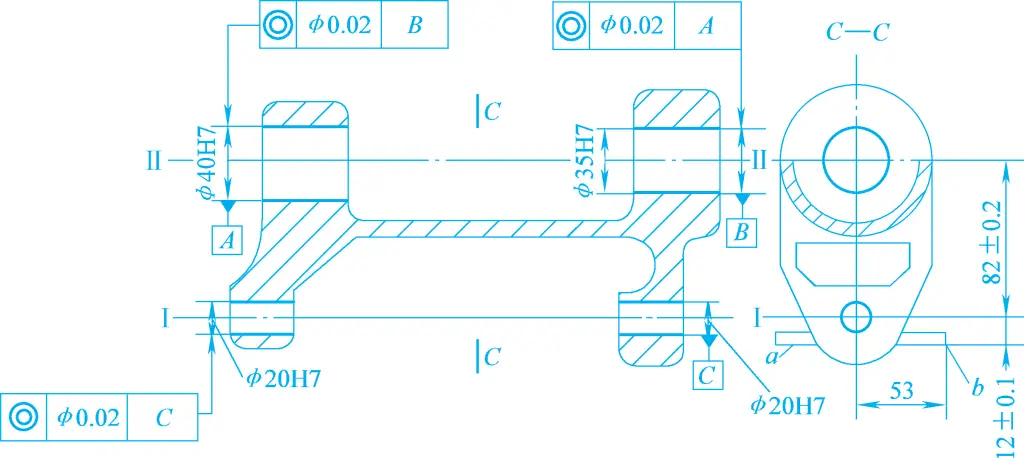

Şekil 2 dişli pompa gövdesinin işlem diyagramını göstermektedir. İş parçasının dış çemberi D ve uç yüzü A işlenmiştir. İşlenen yüzeyler iki Φ35mm delik, T uç yüzü ve B deliğinin alt yüzeyidir ve parça çiziminde belirtilen ilgili teknik gereksinimler karşılanmalıdır. İki Φ35mm deliğin çap doğruluğu esas olarak işleme yönteminin doğruluğuna bağlıyken, diğer teknik gereksinimler fikstür tarafından sağlanır.

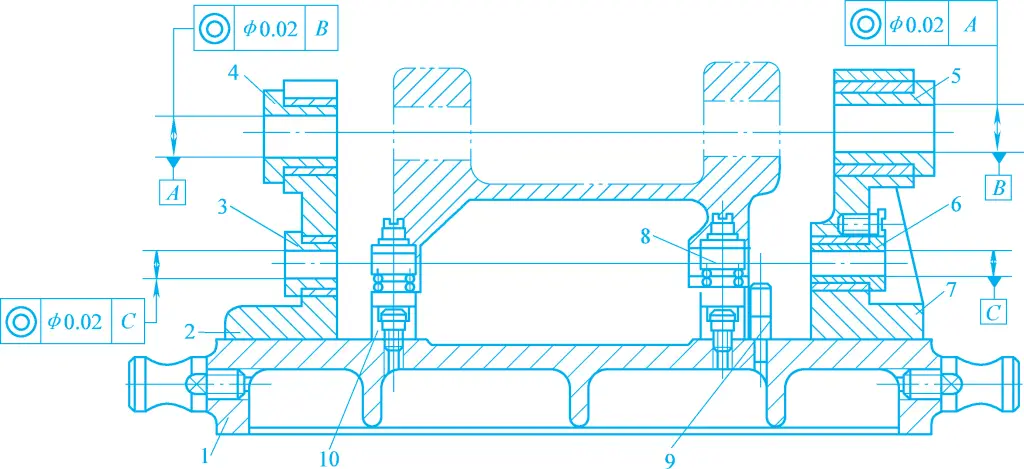

Şekil 3, dişli pompa gövdesindeki iki Φ35mm deliği işlemek için kullanılan özel ön yüz fikstürünü göstermektedir. İş parçası, konumlandırma referansları olarak uç yüzey A, Φ70mm dış dairesel yüzey ve küçük delik Φ9mm iç dairesel yüzey kullanılarak konumlandırılır ve döner tablanın 2 N yüzeyine, Φ70mm dairesel deliğe ve kesilmiş pime 4 iki set spiral baskı plakası 5 ile kenetlenir.

1-Fikstür gövdesi

2-Turntable

3-Hizalama pimi

4-Kırpılmış pim

5, 6-Basınç plakaları

Döner tabla 2, iki set spiral baskı plakası 6 ile fikstür gövdesi 1 üzerine sıkıştırılır. Φ35mm deliklerden biri işlendikten sonra, hizalama pimi 3 dışarı çekilir ve iki spiral baskı plakası seti 6 gevşetilir. Döner tabla, iş parçası ile birlikte 180° döndürülür ve hizalama pimi, yay kuvvetinin etkisi altında fikstür gövdesi üzerindeki başka bir indeksleme deliğine yerleştirilir. Döner tablayı sıkıştırdıktan sonra, ikinci Φ35mm delik işlenebilir.

Özel fikstür, geçiş plakası üzerindeki flanş aracılığıyla torna miline bağlanmak için fikstür gövdesi üzerindeki E yivini kullanır. Fikstürü takarken, fikstürün eş eksenliliğini torna miliyle hizalamak için hizalama dairesi K (fikstürün dönme eksenini temsil eder) kullanılır.

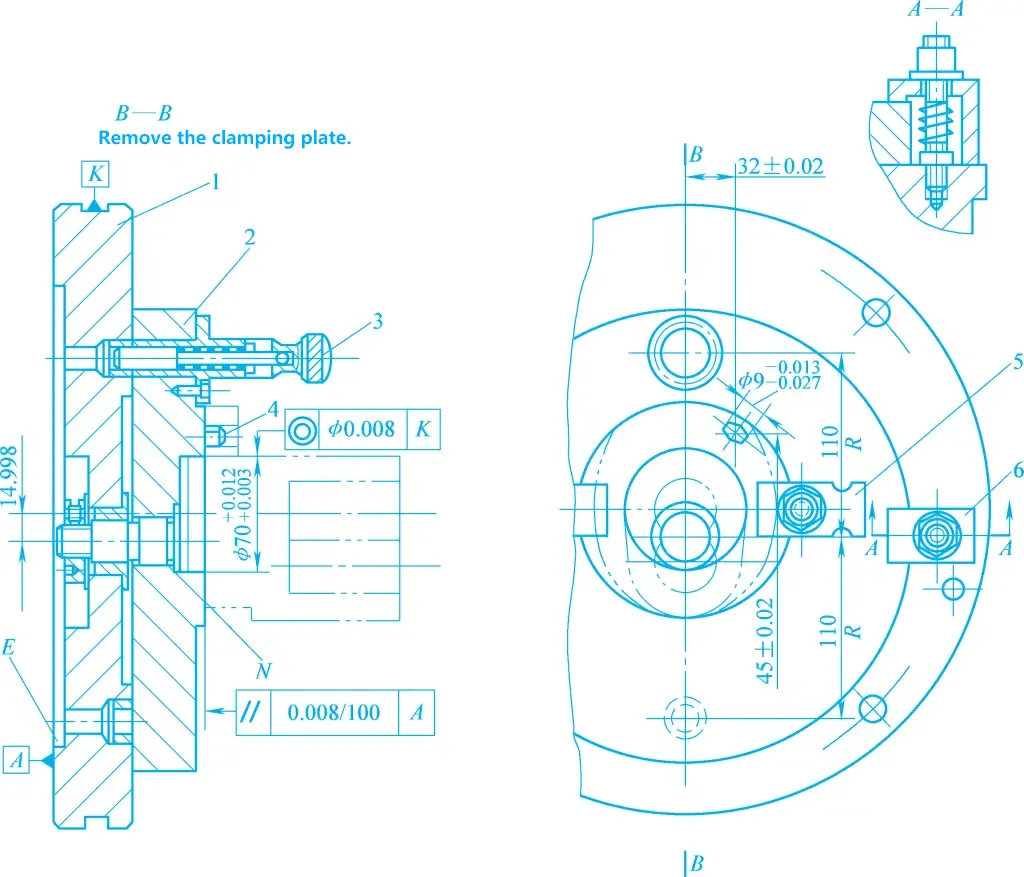

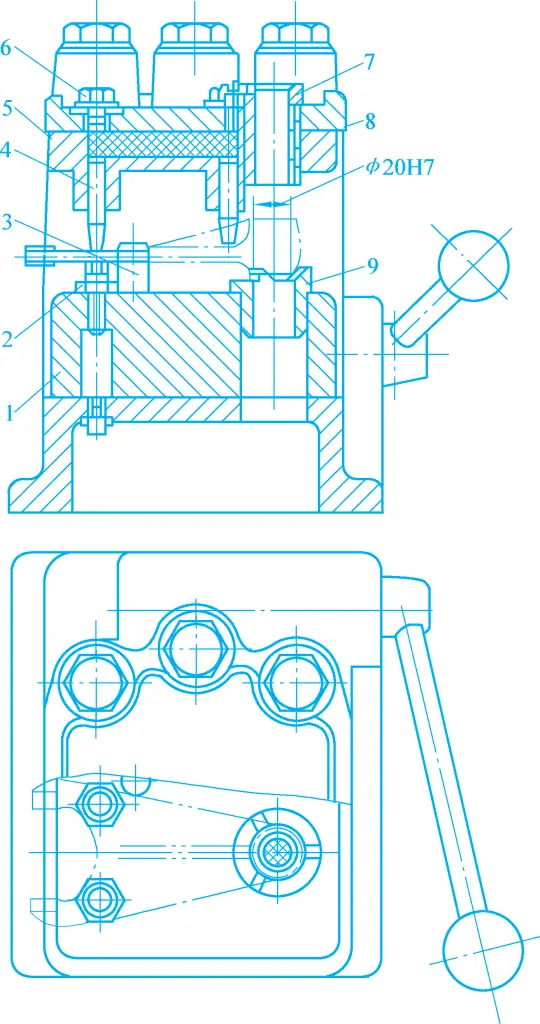

(3) Merkezleme Sıkıştırma Fikstürü

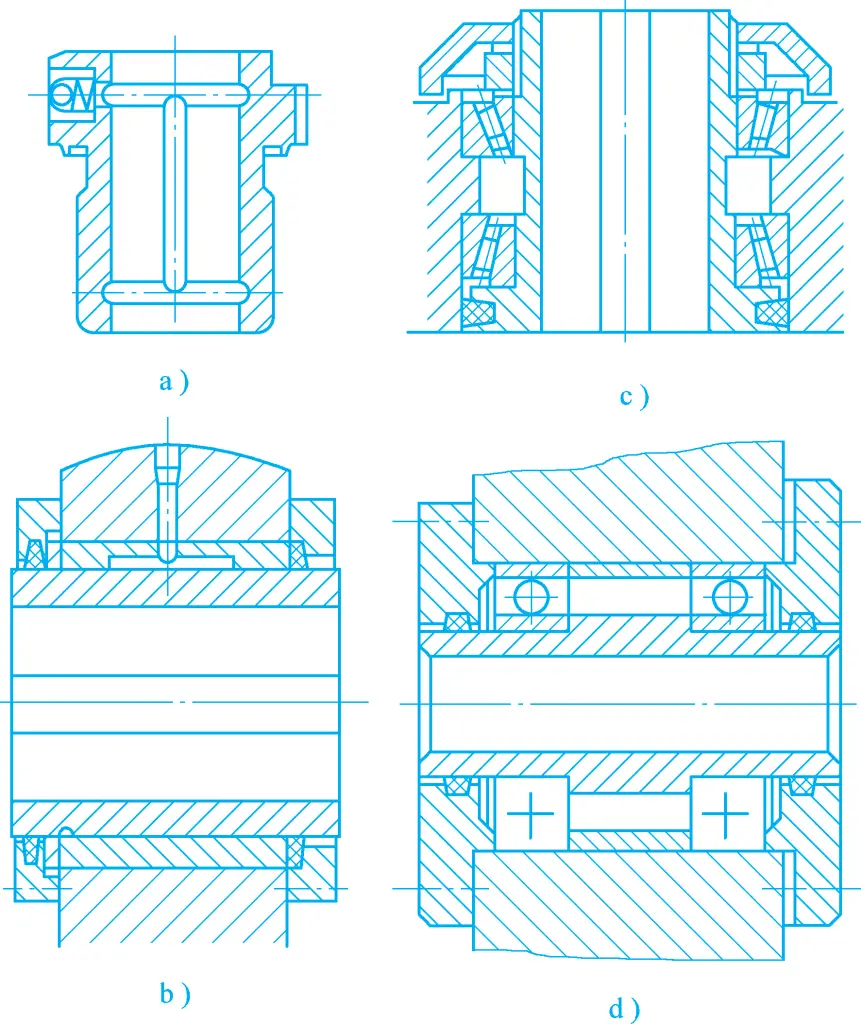

Döner iş parçaları veya döner yüzey tarafından konumlandırılan iş parçaları için merkezleme bağlama fikstürleri kullanılabilir. Yaygın tipler arasında yaylı manşonlar ve sıvı plastik fikstürler bulunur. Şekil 4'te gösterilen fikstürde, iş parçası bir sıvı plastik fikstür kullanılarak iç delik tarafından konumlandırılır ve kelepçelenir.

1-Kayar Kolon

2-Sıkıştırma Vidası

3-Sıvı Plastik

4-İnce Duvarlı Konumlandırma Kovanı

5-İş parçası

İş parçası konumlandırma silindiri üzerine yerleştirilir ve uç yüz tarafından eksenel olarak konumlandırılır. Sıkıştırma vidası 2 döndürüldüğünde, kayar kolon 1 ve sıvı plastik 3 ince duvarlı konumlandırma manşonunun 4 deforme olmasına neden olarak iş parçasını 5 merkezler ve sıkıştırır.

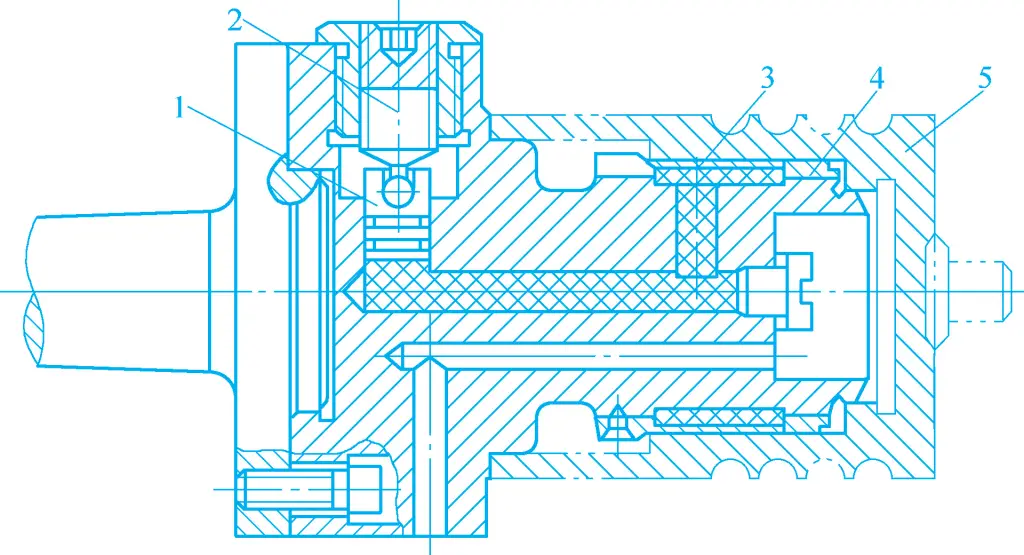

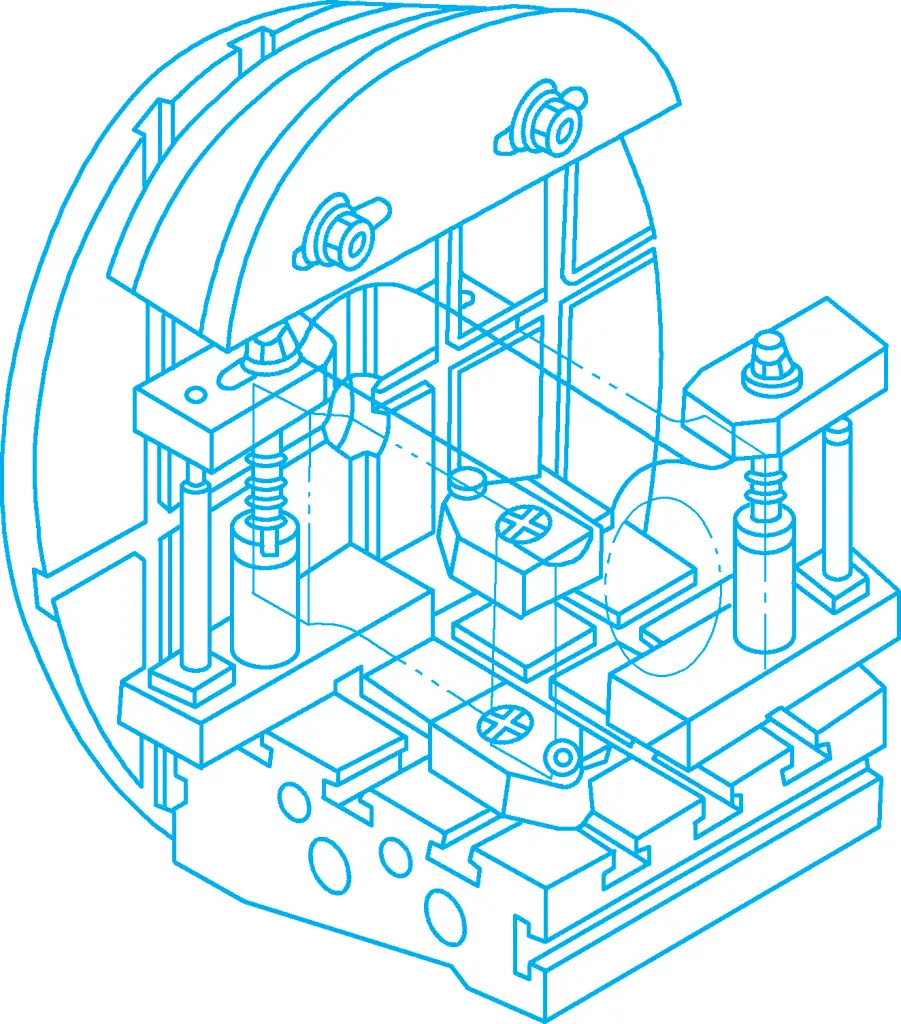

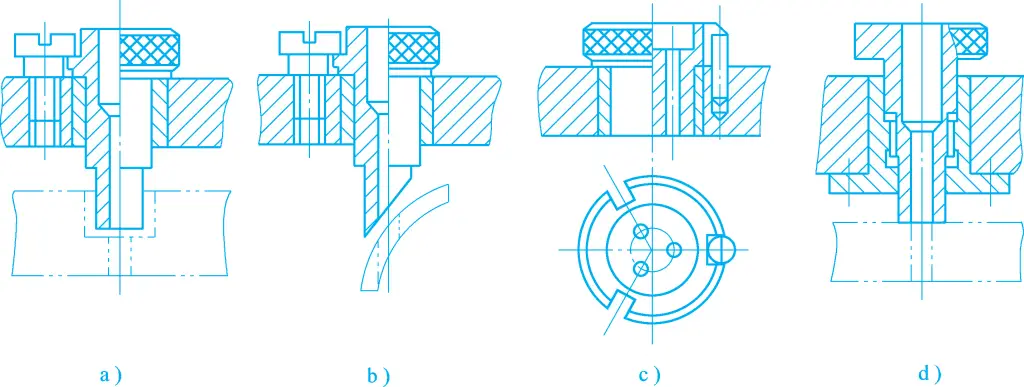

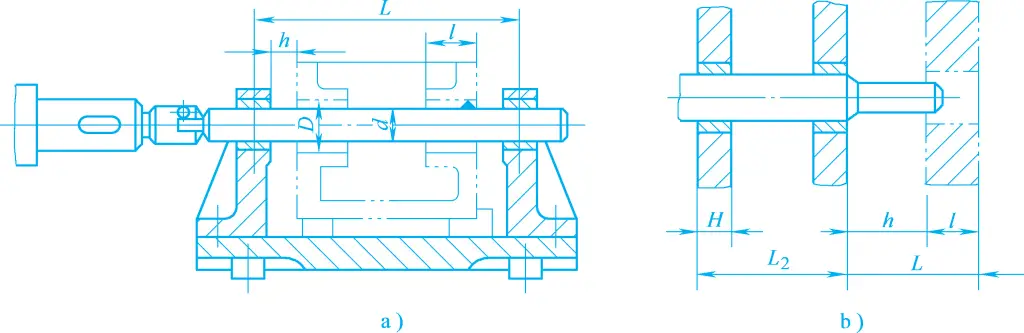

(4) Modüler Fikstür

Modüler bir armatür özel bir monte edilmiş fikstür önceden üretilmiş standart fikstür bileşenlerinden tasarlanmış bir konumlandırma ve sıkıştırma şemasına göre. Özel fikstürlerin avantajlarını standardizasyon ve genelleştirmenin faydalarıyla birleştirir. Ürün değişikliklerinden sonra, fikstür bileşenleri sökülebilir, temizlenebilir ve depolanabilir, böylece israf önlenir. Yeni ürünlerin deneme üretimi ve birden fazla çeşidin küçük seri üretimi için uygundur.

Modern işletmelerde yoğun olarak kullanılan mekanik ürünlerin üretiminde benzersiz avantajlara sahiptir. CNC makine ve CAD/CAM/CAPP teknolojilerini uygulayabilir. Şekil 5 tipik bir torna modüler fikstürünü göstermektedir. İş parçası, işlenmiş alt yüzey ve iki konumlandırma deliği kullanılarak konumlandırılır ve iki baskı plakası ile sıkıştırılır. Fikstür gövdesi, konumlandırma pimleri, baskı plakaları ve taban standart bileşenlerdir.

3. Torna Fikstürlerinin Yapısal Özellikleri

(1) Konumlandırma Cihazı

Bir torna tezgahında döner yüzeyler işlenirken, iş parçasının döner yüzeyinin ekseni torna milinin dönme ekseniyle çakışmalıdır. Fikstür üzerindeki konumlandırma cihazının yapısı ve düzeni bunu sağlamalıdır.

(2) Sıkıştırma Cihazı

Tornalama sırasında iş parçası ve fikstür iş miliyle birlikte döndüğünden, fikstür işleme sırasında kesme torkuna ek olarak merkezkaç kuvvetine maruz kalır. Dönme hızı ne kadar yüksek olursa, merkezkaç kuvveti de o kadar büyük olur ve bu da bağlama mekanizmasının bağlama etkisini etkileyebilir.

Ayrıca, iş parçasının konumlandırma referansının kesme kuvveti ve yerçekimi yönüne göre konumu değişir. Bu nedenle, bağlama mekanizması tarafından üretilen bağlama kuvveti yeterli olmalı ve işleme sırasında iş parçasının konumlandırma elemanlarından ayrılmasını önlemek için kendinden kilitleme performansı iyi olmalıdır.

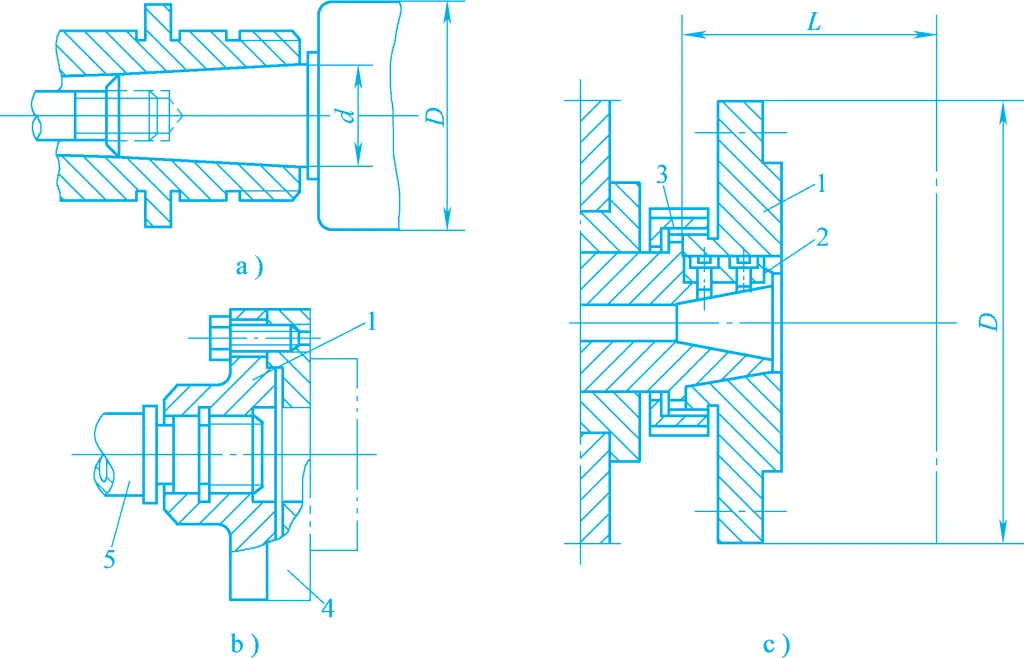

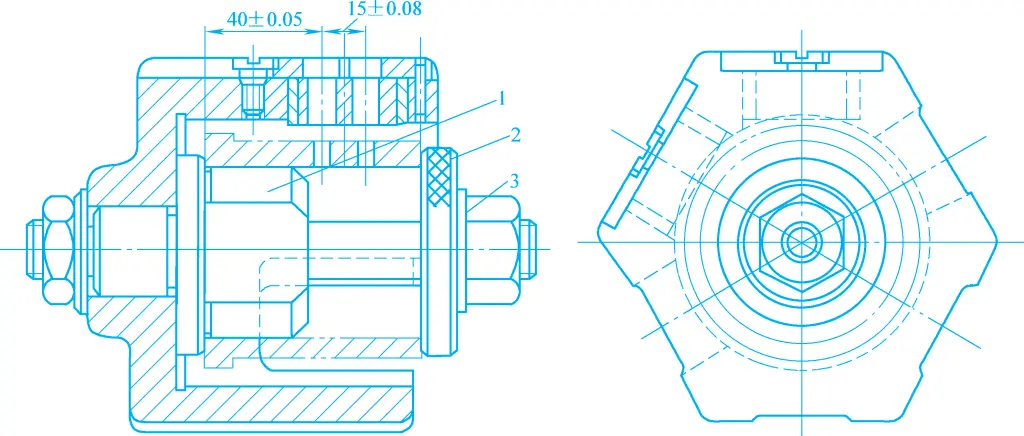

(3) Torna Fikstürü ve Makine Mili Arasındaki Bağlantı

Fikstürün dönme ekseni, torna mili ekseni ile mümkün olan en yüksek eş eksenli doğruluğa sahip olmalıdır. Torna fikstürünün radyal boyutuna bağlı olarak, genellikle iki tane vardır bağlantı yöntemleri makine mili ile:

1-Geçiş Plakası

2-Düz Anahtar

3-Somun

4-Fikstür

5-Spindle

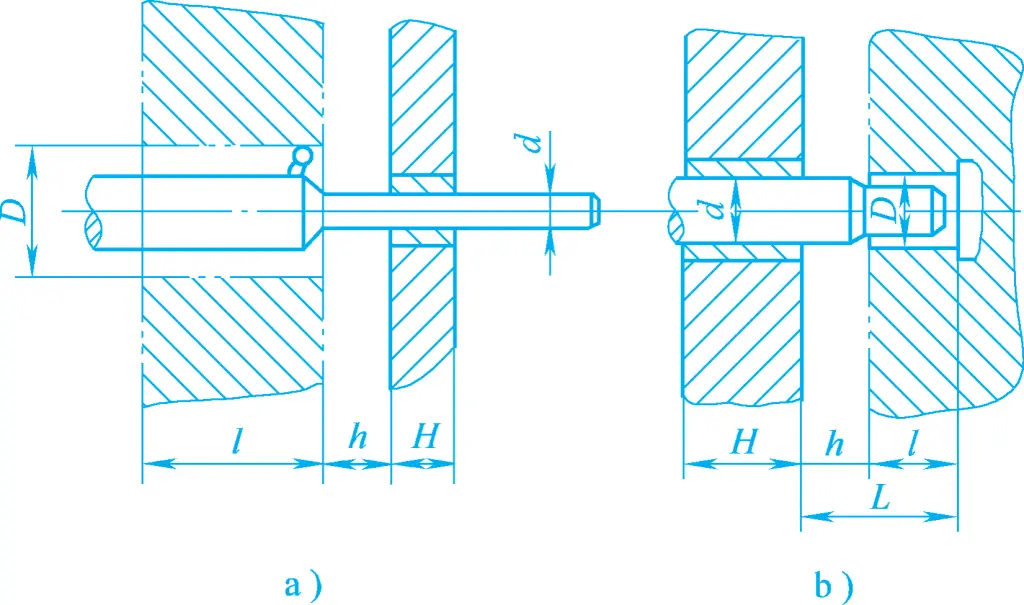

1) Radyal boyutları D<140mm veya D<(2~3)d olan küçük fikstürler için bağlantı yapısı Şekil 6a'da gösterilmiştir. Genellikle torna mili konik deliğine bir konik şaft aracılığıyla monte edilir ve bir cıvata çubuğu ile sıkılır. Bu bağlantı yöntemi yüksek merkezleme hassasiyetine sahiptir.

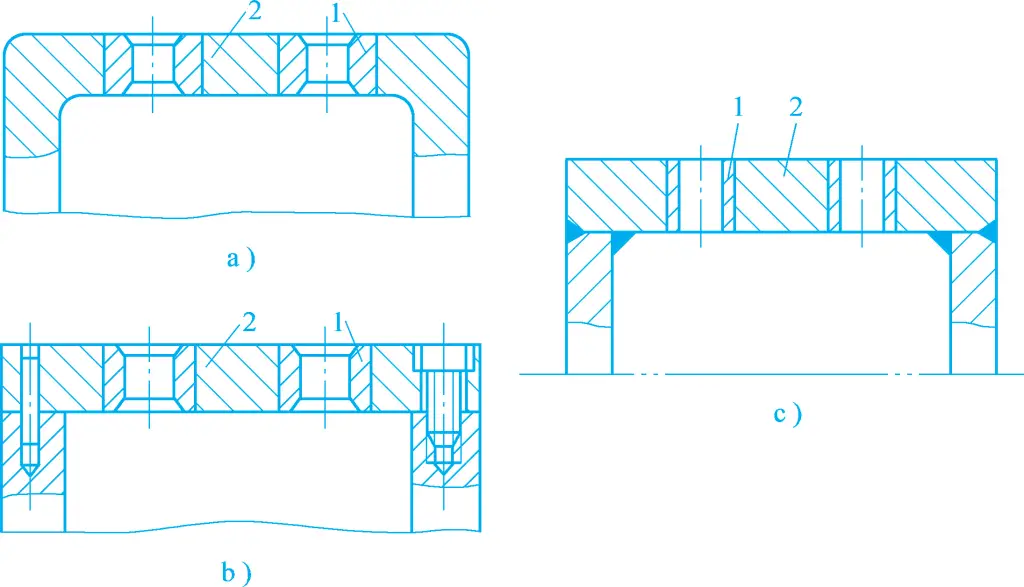

2) Daha büyük radyal boyutlu fikstürler için, torna milinin ön ucuna bağlanmak üzere bir geçiş plakası kullanılır. Geçiş plakasının yapısı Şekil 6b ve 6c'de gösterilmiştir. Geçiş plakasının bir ucu, iş mili ön ucunun yapısına bağlı olarak eşleşen yüzey şekli ile makine iş miline bağlanır. Diğer uçta genellikle fikstür gövdesindeki konumlandırma omzuyla eşleşen ve fikstürün iş mili üzerinde merkezlenmesini sağlayan bir flanş bulunur.

Torna fikstürünün fikstür gövdesi genellikle Şekil 1 ve 3'te gösterildiği gibi hizalama deliklerine veya hizalama dairelerine sahip olmalıdır. Hizalama delikleri veya daireleri, torna fikstürünü torna miline takarken eş eksenliliği sağlamak için hizalama referansı ve torna fikstürünün imalatı ve montajı sırasında montaj referansı görevi görür. Bunlar aynı zamanda genellikle fikstür gövdesinin işlenmesi sırasında işlem referansıdır.

Torna fikstürü dönme dengesizliği sorununu ortadan kaldırmalıdır. Dengeleme önlemlerinden biri hafif tarafa bir denge bloğu (karşı ağırlık) eklemek, diğeri ise ağır tarafa ağırlık azaltıcı delikler açmak veya her ikisinin bir kombinasyonunu kullanmaktır. Denge bloğunun konumu ve ağırlığı tercihen ayarlanabilir olmalıdır.

Güvenli çalışmayı sağlamak için, fikstürün keskin köşelere veya fikstür gövdesinin dairesel konturunun dışına taşan bileşenlere sahip olmasından mümkün olduğunca kaçınılmalıdır. Gerekirse koruyucu bir kapak eklenmelidir. Ayrıca, iş parçasının dışarı fırlamasına neden olabilecek dönme sırasında gevşemeyi önlemek için sıkıştırma cihazının kendinden kilitleme performansı güvenilir olmalıdır.

II. Freze Tezgahı Fikstürleri

1. Freze Tezgahı Fikstür Çeşitleri ve Özellikleri

Farklı besleme yöntemlerine göre, freze makinesi fikstürleri doğrusal besleme tipi, dairesel besleme tipi ve şablon tipi olarak ayrılır. Bu bölümde esas olarak ilk iki tip tanıtılmaktadır.

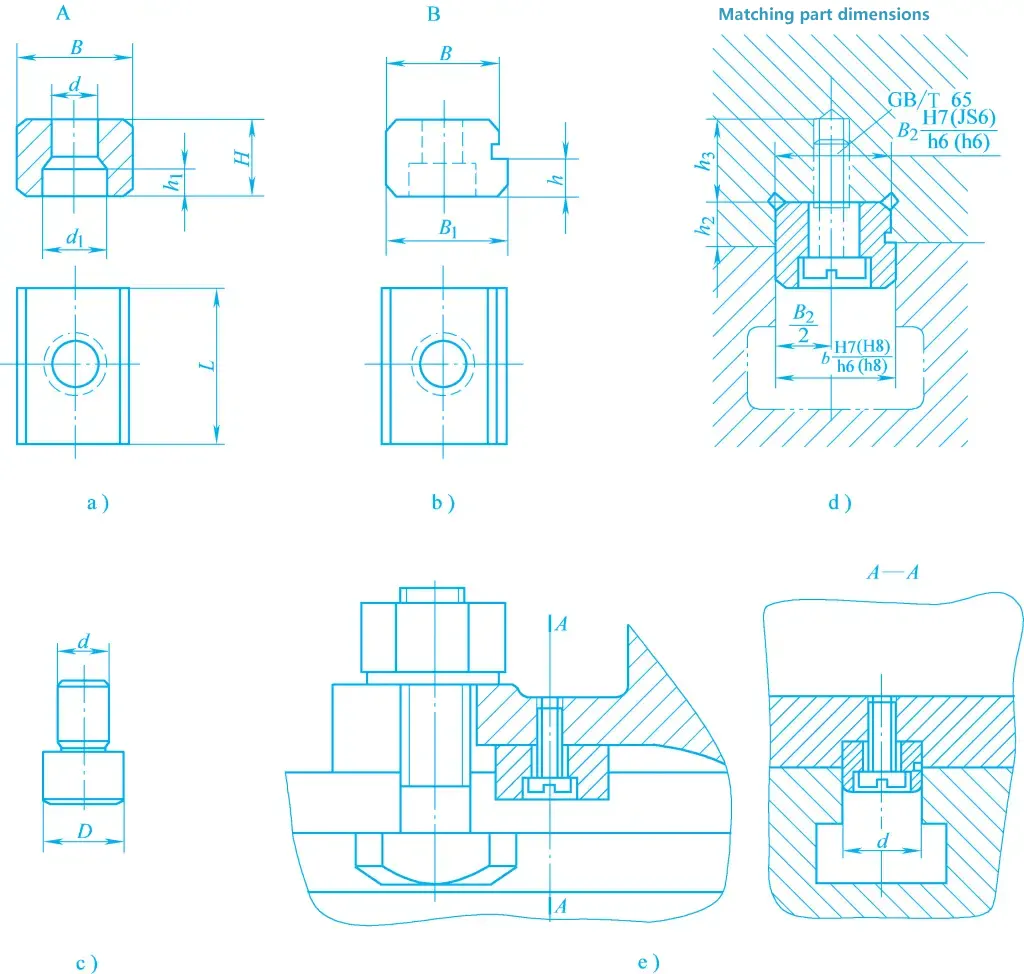

(1) Doğrusal Beslemeli Tip Freze Tezgahı Fikstürleri

Bu fikstürler genellikle freze makinesinin çalışma tablasına monte edilir ve işleme sırasında fikstür çalışma tablası ile birlikte doğrusal olarak hareket eder. Bir seferde sıkıştırılan iş parçası sayısına bağlı olarak, tek parçalı freze makinesi fikstürleri ve çok parçalı freze makinesi fikstürleri olarak ikiye ayrılabilirler.

Tek parçalı fikstürler küçük seri üretimde daha yaygın olarak kullanılırken, çok parçalı fikstürler küçük ve orta ölçekli parçaların seri üretiminde yaygın olarak kullanılır. Şekil 8, Şekil 7'de gösterilen orta manşon üzerinde çift yarık frezelemek için çift parçalı bir freze makinesi fikstürünü göstermektedir.

1-Fikstür Gövdesi

2-Yüzer Kol

3 Vidalı Çubuk

4-Destek Pimi

5-Hidrolik Silindir

6 Alet Bloğu

7-Basınç Plakası

8, 9, 10, 11-V-Bloklar

12-Dönme Önleyici Pim

13, 14-İtme Pimleri

(2) Dairesel Beslemeli Tip Freze Tezgahı Fikstürleri

Dairesel besleme tipi freze makinesi fikstürleri çoğunlukla döner tablalı freze makinelerinde kullanılır. Genel freze makinelerinde kullanıldığında, Şekil 9'da gösterildiği gibi freze makinesine bir döner tabla eklenmelidir.

1-Çekme Çubuğu

2-Konumlandırma Pimi

3 Bölmeli Yıkayıcı

4-Durdurma Pimi

5-Rotary Masa

6-Hidrolik Silindir

Dairesel besleme hareketi süreklidir, makineyi durdurmadan iş parçalarının yüklenmesine ve boşaltılmasına izin verir, böylece yüksek verimlilik sağlar. Küçük ve orta ölçekli parçaların seri üretimi için uygundur, ancak operasyonel güvenliğe ve operatörün emek yoğunluğuna özel dikkat gösterilmelidir.

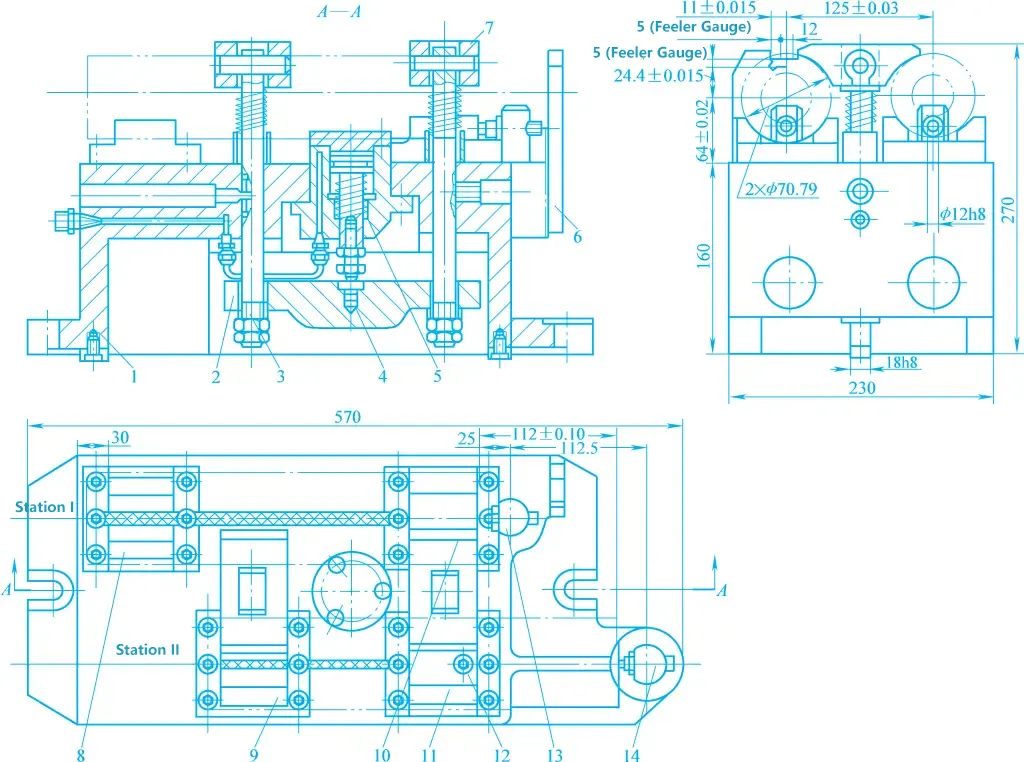

2. Freze Makineleri için Özel Fikstürlere Tipik Örnekler

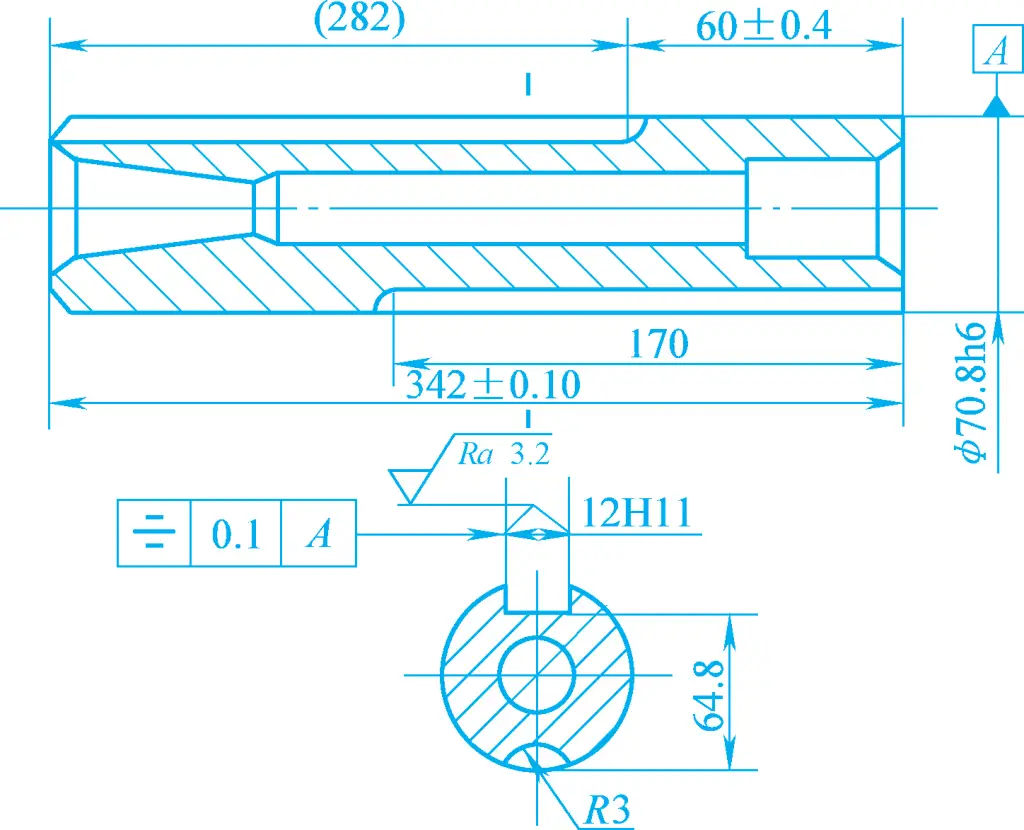

Şekil 7, bir torna tezgahının punta kovanı üzerindeki anahtar yuvalarının ve yağ kanallarının frezelenmesi için işlem diyagramını göstermektedir. İç ve dış daireler ve iş parçasının her iki uç yüzü işlenmiştir. Bu işlemde, anahtar yuvaları ve yağ kanalları iki freze bıçağı kullanılarak aynı anda işlenir. Şekil 8'de seri üretimde kullanılan ve tipik bir doğrusal ilerlemeli freze makinesi fikstürü olan fikstür gösterilmektedir.

İstasyon I'de, anahtar yuvasını frezelemek için üç taraflı bir kenar frezeleme bıçağı kullanılır. İş parçası V-blokları 8, 10 ve baskı pimi 13 üzerinde dış çemberi ve uç yüzü tarafından konumlandırılır ve beş serbestlik derecesi kısıtlanır. İstasyon II'de, yağ kanalını frezelemek için bir ark freze bıçağı kullanılır. İş parçası, tam konumlandırma için V-blokları 9, 11, dönme önleyici pim 12 ve baskı pimi 14 kullanılarak dış dairesi, önceden işlenmiş anahtar yuvası ve uç yüzü ile konumlandırılır.

Anahtar yuvası ve yağ oluğunun uzunlukları farklı olduğundan, işlemeyi aynı anda tamamlamak için, iki baskı piminin konumları kademelendirilebilir ve kolay ayarlama için ayarlanabilir şekilde tasarlanabilir.

Kelepçeleme hidrolik tahrikli bağlantı kelepçeleme kullanır. Basınçlı yağ, yağ devresi sisteminden hidrolik silindirin 5 üst haznesine girdiğinde, pistonu aşağı iterek menteşe baskı plakasını 7 destek pimi 4, yüzer kol 2 ve vida 3 aracılığıyla aşağı iterek iş parçasını sıkıştırır. Baskı plakasının iş parçasını eşit şekilde sıkıştırmasını sağlamak için, bağlantı sıkıştırma mekanizmasının tüm parçaları yüzer bağlantılar kullanır.

Şekil 9'da gösterilen çevresel beslemeli freze makinesi fikstürü, dikey bir freze makinesinde çatalın üst ve alt uç yüzeylerinin sürekli frezelenmesi için kullanılır. İş parçası, yuvarlak deliği, uç yüzü ve yan yüzü ile bir çıkıntı ve durdurma pimi 4 ile yerleştirme pimi 2 üzerine konumlandırılır ve hidrolik silindir 6 tarafından tahrik edilen çekme çubuğu 1 tarafından ayrık rondela 3 aracılığıyla sıkıştırılır.

Fikstür aynı anda 12 iş parçasını sıkıştırır ve çalışma masası bir sonsuz dişli mekanizması aracılığıyla bir motor tarafından döndürülmek üzere tahrik edilir. AB sektörü kesme alanı, CD sektörü ise yükleme ve boşaltma alanıdır. İş parçası çalışma tablası ile birlikte AB alanına döndüğünde, hidrolik silindir 6 iş parçasını sıkıştırmak için çekme çubuğunu 1 aşağıya doğru hareket ettirir; iş parçası çalışma tablası ile birlikte CD alanına döndüğünde, hidrolik silindir 6 iş parçasını serbest bırakmak için çekme çubuğunu 1 yukarıya doğru hareket ettirir.

İş parçasını kesme ve yükleme/boşaltma işlemi sırasında, çalışma tablası durmadan sürekli olarak döner. Bu nedenle, işleme süresi ve iş parçasını yükleme/boşaltma için yardımcı süre çakışır ve yüksek verimlilik elde edilir.

3. Freze Tezgahı Fikstürlerinin Yapısal Özellikleri

(1) Yerleştirme Anahtarı

Freze makinesi fikstürleri genellikle fikstür gövdesinin alt yüzeyindeki uzunlamasına yuvalara yerleştirilmiş yerleştirme anahtarlarına sahiptir. Genellikle, mümkün olduğunca aralıklı iki adet kullanılır. Küçük fikstürlerde dikdörtgen kesitli tek bir uzun anahtar da kullanılabilir.

Yerleştirme anahtarı, freze tezgahı çalışma tablasının T yuvasına oturur. Ana işlevi, fikstür ile freze tezgahı çalışma tablası arasında doğru pozisyonel ilişkiyi sağlamaktır. Ayrıca kesme torkunun bir kısmını taşıyabilir, fikstür gövdesini çalışma tablasına bağlayan cıvatalar üzerindeki yükü azaltır ve işleme sırasında fikstürün dengesini artırır.

İki tür yerleştirme anahtarı vardır: dikdörtgen ve silindirik. Yaygın dikdörtgen anahtarlar Şekil 10a ve 10b'de gösterildiği gibi iki yapıya sahiptir. İlki, fikstürün oryantasyon doğruluğu gereksinimleri yüksek olmadığında kullanılır. Fikstürün oryantasyon doğruluğunu iyileştirmek için, fikstür takılırken yerleştirme anahtarının bir tarafı çalışma tezgahı T yuvasının bir tarafına sıkıca oturtulmalıdır.

Fikstür gövdesindeki anahtar yuvalarının doğruluğunu sağlamanın zorluğu nedeniyle, son yıllarda Şekil 10c'de gösterildiği gibi silindirik yerleştirme anahtarları ortaya çıkmıştır. Bu tür bir yerleştirme anahtarı kullanıldığında, fikstür üzerindeki iki delik bir koordinat delme makinesinde işlenerek yüksek konumsal doğruluk elde edilir ve fikstürün üretim süreci basitleştirilir.

Ancak, silindirik yerleştirme anahtarları aşınmaya meyillidir ve üretimde yaygın olarak kullanılmaz. Şekil 10d ve 10e, yerleştirme anahtarlarının fikstür gövdesine montajını ve freze makinesi fikstürlerinin çalışma tablasına montajını göstermektedir.

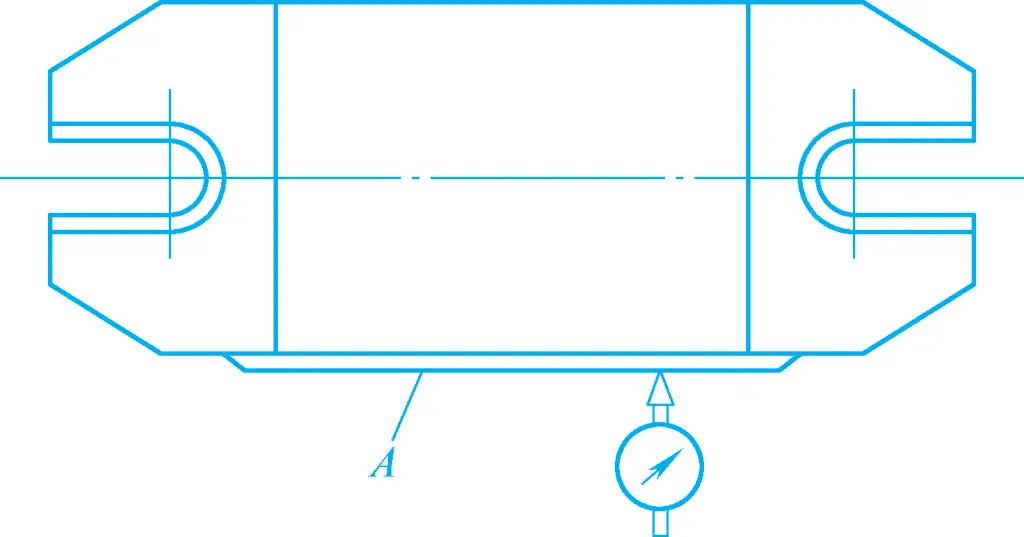

Büyük fikstürler için veya yüksek oryantasyon doğruluğu gerektiğinde, yerleştirme anahtarları uygun değildir. Bunun yerine, Şekil 11'de gösterildiği gibi, fikstürün montaj konumunu düzeltmek üzere hizalama için referans yüzeyi olarak fikstür gövdesi üzerinde dar ve uzun bir düzlem işlenir.

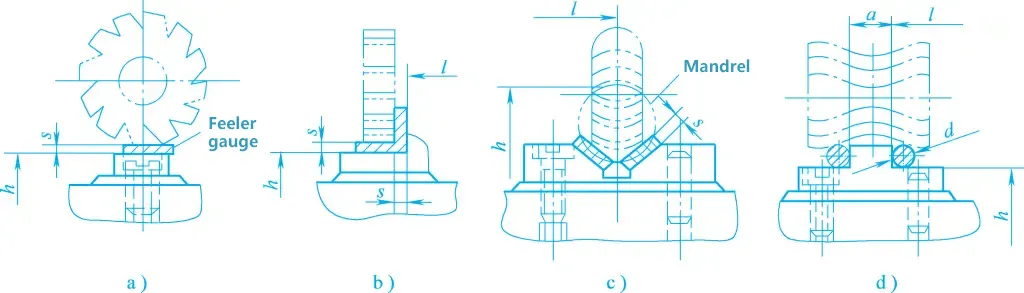

(2) Takım Ayar Cihazı

Freze makinesi fikstürleri genellikle bir takım ayar bloğu ve bir sentilden oluşan bir takım ayar cihazına sahiptir. Takım ayar bloğu, fikstürün ve takımın göreceli konumunu belirlemek için kullanılır. Hissedilebilir mastar, takım ayarı sırasında kesme kenarının ve takım ayar bloğunun hasar görmesini önlemek için kullanılır. Kullanım sırasında takım ile takım ayar bloğu arasına yerleştirilir ve takımın fikstüre göre son konumu temasın sıkılığına göre belirlenir.

Şekil 12'de birkaç yaygın takım ayar bloğu gösterilmektedir. Şekil 12a'da gösterilen yuvarlak takım ayar bloğu, tek bir düzlem işlenirken takım ayarı için kullanılır. Şekil 12b'de gösterilen dik açılı takım ayar bloğu, birbirine dik iki düzlem veya yarık işlenirken takım ayarı için kullanılır. Şekil 12c ve 12d'de gösterilen takım ayar blokları, şekillendirme frezeleri ile şekillendirme yüzeyleri işlenirken takım ayarı için kullanılır.

Takım ayar blokları genellikle iki pim ve vida ile fikstür gövdesine sabitlenir. Konumları takım ayarını kolaylaştırmalı ve iş parçasının yüklenmesini ve boşaltılmasını veya işlenmesini engellememelidir. Takım ayarı için bir takım ayar cihazı kullanıldığında, doğruluk IT8'i aşmaz. Daha yüksek işleme hassasiyeti gerektiğinde veya takım ayar bloğunu ayarlamak uygun olmadığında, deneme kesimi, standart parça takım ayarı veya takım konumunu hizalamak için bir kadranlı gösterge kullanma gibi yöntemler kullanılabilir.

(3) Fikstür Gövdesi

Fikstür gövdesinin yapısal şekli büyük ölçüde yerleştirme elemanlarının, bağlama cihazlarının ve diğer bileşenlerin yapısına ve düzenine bağlıdır. Fikstür yapısını kompakt hale getirmek ve fikstür kurulumunun takım tezgahı üzerinde stabilitesini sağlamak için, iş parçasının işleme yüzeyi, Şekil 13a'da gösterildiği gibi fikstürün ağırlık merkezini düşürmek için çalışma tezgahı yüzeyine mümkün olduğunca yakın olmalıdır.

Ayrıca, fikstür gövdesi yeterli mukavemet ve rijitliğe sahip olmalı ve pabuç yuvaları makul bir şekilde düzenlenmelidir. Yaygın pabuç yuvası yapıları Şekil 13b ve 13c'de gösterilmektedir. Fikstür gövdesi nispeten genişse, iki pabuç yuvası aynı tarafta düzenlenebilir ve iki pabuç yuvası arasındaki merkez mesafesi, freze tezgahı çalışma tablasındaki iki T yuvasının merkez mesafesiyle eşleşmelidir. Ağır hizmet tipi freze tezgahı fikstürlerinde, kolay kullanım için fikstür gövdesine kaldırma halkaları yerleştirilmelidir.

III. Matkap Pres Fikstürleri

1. Matkap Mastarlarının Türleri ve Özellikleri

Matkap mastarları, delme, raybalama ve delik açma için delme makinelerinde kullanılan makine mastarlarıdır. Bu mastarlar matkap şablonları ve matkap burçları ile donatılmıştır, takımı burç boyunca yönlendirir, bu nedenle genellikle matkap mastarları olarak adlandırılır. Kullanım gereksinimlerine bağlı olarak, yapısal formları sabit, döner, çevirmeli, kapak plakası ve kayar kolon tiplerine ayrılabilir.

(1) Sabit Matkap Mastarı

Sabit bir matkap mastarının özelliği, işleme sırasında konumunun değişmeden kalması ve yüksek işleme hassasiyeti sağlamasıdır. Tipik olarak matkap mastarı, mastar gövdesindeki kulak yuvası deliklerinden T cıvatalar kullanılarak delme makinesinin çalışma tablasına sabitlenir veya cıvatalar ve baskı plakaları kullanılarak doğrudan çalışma tablasına kelepçelenebilir. Sabit matkap mastarları çoğunlukla dikey delme makinelerinde daha büyük tek deliklerin veya radyal delme makinelerinde paralel delik sistemlerinin işlenmesi için kullanılır.

Dikey bir sondaj makinesinde paralel delik sistemlerini işlemek için sabit bir matkap mastarı kullanıldığında, makine miline çok milli bir tahrik kafasının takılması gerekir. Matkap mastarını dikey bir delme makinesine monte ederken, iş miline monte edilen boyutlandırılmış bir takım (veya yüksek hassasiyet için bir mandrel) genellikle matkap mastarının konumunu belirlemek için matkap burcuna yerleştirilir ve ardından sabitlenir.

Şekil 14a, bir kol üzerinde Φ10 mm'lik bir delik açmak için kullanılan sabit bir matkap düzeneğini göstermektedir. Bu matkap aparatı, cıvatalar ve baskı plakaları kullanılarak delme makinesinin çalışma tablasına sabitlenebilir.

1-Jig Gövde

2-Sabit Saplı Basınç Vidası

3-Delme Şablonu

4-Hareketli V-Blok

5-Delme Burcu

6 Bölmeli Yıkayıcı

7-Konumlandırma Pimi

8-Yardımcı Destek

İş parçası, Φ30H7 deliği ve büyük uç yüzü kullanılarak konumlandırma pimi 7 üzerine yerleştirilir ve iş parçasının dönme serbestliği, hareketli V-blok 4 aracılığıyla Φ20mm dış daire ile sınırlandırılır. İş parçası, Φ20mm dış dairenin alt uç yüzü yardımcı destek 8 tarafından desteklenirken, bir vidalı sıkıştırma mekanizması ve bir ayrık pul kullanılarak sıkıştırılır. Matkap ucu, Φ10mm deliği işlemek için matkap burcundan 5 geçirilir.

Bu tür delme düzenekleri delme makinesinin çalışma tablasına sabitlenmezse, iş parçasının aynı yüzeyinde birden fazla paralel küçük deliği art arda delmek için tek milli dikey delme makinelerinde kullanılabilen hareketli delme düzenekleri haline gelirler.

(2) Döner Matkap Mastarı

Döner matkap tezgahları, döner indeksleme cihazları veya genel döner tablalarla kullanımları nedeniyle adlandırılır. Aynı çevre üzerindeki paralel delik sistemlerini veya çevre üzerinde dağıtılmış radyal delik sistemlerini işlemek için kullanılırlar. Genel döner tablaların yapısı standartlaştırıldığından, çoğu durumda bunlarla birlikte kullanılmak üzere yalnızca özel iş mastarlarının tasarlanması gerekir. Özel döner indeksleme cihazlarına sahip özel döner matkap tezgahları yalnızca özel durumlarda tasarlanır.

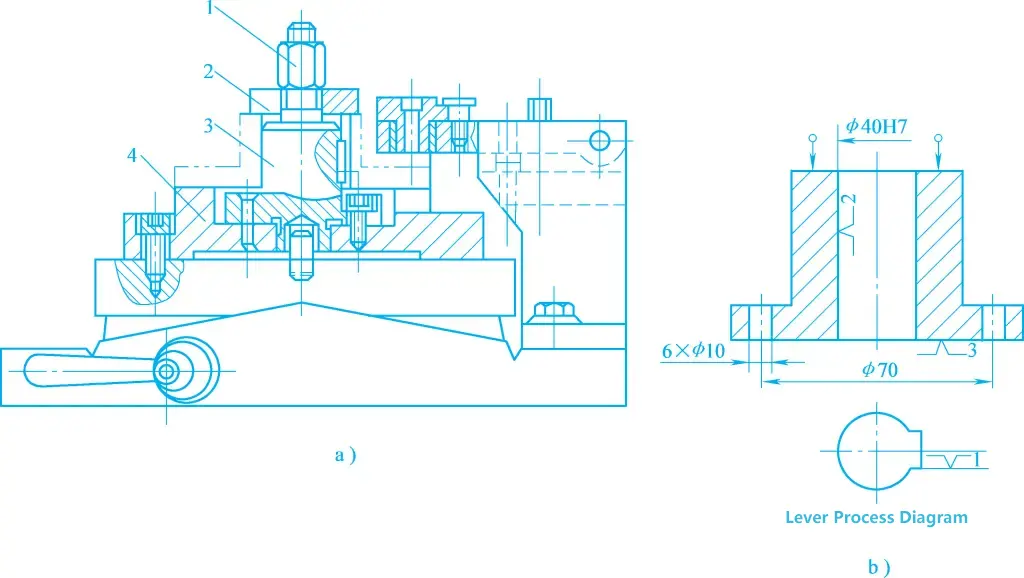

Şekil 15a, Φ70mm'lik bir çevreye eşit olarak dağıtılmış 6×Φ10mm'lik deliklerin işlenmesi için dikey eksenli bir döner matkap düzeneğini göstermektedir. İş parçası, konumlandırma diski 4, konumlandırma pimi 3 ve anahtar üzerindeki alt yüz, Φ40H7 delik ve kama yuvası yan yüzü kullanılarak konumlandırılır ve bir somun ve ayrık pul kullanılarak kelepçelenir.

1-Kelepçe Somunu

2 Bölmeli Yıkayıcı

3-Kombinasyon Konumlandırma Pimi

4 Pozisyonlu Disk

Mastar, konumlandırma diski üzerindeki burç deliği aracılığıyla döner tablanın döner tablasının ortasındaki konumlandırma pimine monte edilir ve ardından vidalarla sabitlenir. Ek olarak, döner tablaya menteşeli bir matkap şablonu takılır ve 6xΦ10mm delikler döner tablanın döner indekslemesi yoluyla sırayla işlenir.

(3) Çevirme tipi Matkap Mastarı

Bu tip matkap mastarı esas olarak küçük iş parçalarının farklı yüzeylerine dağıtılmış küçük delikleri işlemek için kullanılır. Yapısı basittir ve kullanım sırasında manuel çevirme gerektirir. Yani, bir yüzeydeki delikler işlendikten sonra, fikstür ile birlikte iş parçası çevrilir ve yerleştirilir ve ardından diğer yüzeylerdeki delikler işlenir.

Fikstürün işleme sırasında sık sık çevrilmesi gerektiğinden ve matkap pres tablasına sabitlenmediğinden, fikstürün iş parçası ile birlikte ağırlığı çok ağır olmamalıdır (genellikle 8-10 kg ile sınırlıdır). İşlenen delikler genellikle Φ10 mm'den büyük değildir ve çevirme ve talaşların çıkarılmasından sonra fikstürün stabilitesine dikkat edilmelidir.

Şekil 16, bir manşonun silindirik yüzeyinde dört radyal küçük delik işlemek için kullanılan çevirmeli tip matkap düzeneğini göstermektedir. İş parçası, uç yüzü ve deliği tarafından yerleştirme pimi 1 üzerine yerleştirilir ve somun 3 ve ayrık rondela 2 ile sıkıştırılır. Bir dizi delik delindikten sonra, başka bir dizi delik delmek için delme düzeneği 60° çevrilir.

1-Yerleştirme Pimi

2-Yıkayıcı

3-Somun

(4) Kapak Plakası Matkap Mastarı

Bu tip matkap şablonunun bir fikstür gövdesi yoktur ve genellikle büyük iş parçaları üzerinde birden fazla paralel küçük delik işlemek için kullanılır. Genel olarak, matkap burçlarına ek olarak, matkap şablonu ayrıca yerleştirme elemanları ve sıkıştırma cihazları ile donatılmıştır. İşleme sırasında yalnızca iş parçasının üzerine yerleştirilmesi gerekir.

Şekil 17'de torna arabası üzerinde birden fazla küçük delik işlemek için kullanılan bir kapak plakası delme düzeneği gösterilmektedir. İş parçasının iki deliğine silindirik pim 2 ve düz pim 3 ile yerleştirilmiş ve iş parçasının üst yüzeyinde üç destek pimi 4 ile desteklenmiştir. Matkap şablonu nispeten ağır olduğunda ve işlenen delikler nispeten küçük olduğunda, işleme sırasında kelepçeleme gerekli olmayabilir.

1-Kapak Plakası

2-Silindirik Pim

3-Yassı Pim

4-Destek Pimi

(5) Kayar Kolon Matkap Mastarı

Kayar kolonlu matkap mastarı genellikle bir fikstür gövdesi, kayar kolon, kaldırma matkap şablonu ve kilitleme mekanizmasından oluşur. Yapısı standartlaştırılmış ve genelleştirilmiştir. Ortak parçalar esas olarak fikstür gövdesi ve matkap şablonudur. Bu tip fikstür üretimde yaygın olarak kullanılır, ancak delinen deliklerin dikeyliği ve delik aralığının doğruluğu çok yüksek değildir.

Şekil 18'de manuel kayar sütunlu matkap mastarının üniversal tabanı gösterilmektedir. Kaldırma matkap şablonu 1, iki kılavuz sütun 7 aracılığıyla fikstür gövdesinin 5 kılavuz deliklerine bağlanır. Çalıştırma kolu 6 döndürüldüğünde, konik dişli 4 konik raf milini 3 hareket ettirerek matkap şablonunun kalkmasını sağlar. Farklı iş parçalarının şekline ve işleme gereksinimlerine göre, ilgili yerleştirme, sıkıştırma elemanları ve matkap burçları bir kayar sütun matkap mastarı oluşturacak şekilde yapılandırılabilir.

1-Kaldırma Matkap Şablonu

2-Kilitleme Somunu

3-Bevel Raf Mili

4-Bevel Dişli

5-Fikstür Gövdesi

6-Kullanım Kolu

7-Kılavuz Sütun

Şekil 19, bir çatal iş parçası üzerinde φ20H7 delikleri delmek, raybalamak ve broşlamak için kullanılan manuel kayar kolonlu matkap düzeneğini göstermektedir. İş parçası, yerleştirme konik manşonu 9, iki ayarlanabilir destek 2 ve silindirik durdurma pimi 3 kullanılarak sırasıyla dış dairesel uç yüzü, alt yüzü ve arka yan yüzü ile taban 1 üzerine konumlandırılır.

1-Baz

2-Ayarlanabilir Destek

3-Silindirik Durdurma Pimi

4 Basmalı Kolon

5-Basınçlı Kolon Gövdesi

6 Vidalı Fiş

7-Çabuk Değiştirilebilir Matkap Burcu

8-Burç

9-Pozisyonlu Konik Kovan

Daha sonra kolu dişli raf mekanizması boyunca döndürerek kayar sütunun matkap şablonunu aşağıya doğru sürmesine neden olur ve iki pres sütunu 4 iş parçasını sıkıca sıkıştırır. Takım, hızlı değiştirilebilir matkap burcundan 7 sırayla geçerek delme, raybalama ve delik açma işlemlerine olanak sağlar.

2. Matkap Pres Fikstürlerinin Yapısal Özellikleri

(1) Matkap Burcu

Matkap burcu, matkap mastarının benzersiz bir bileşenidir, işlevi takımın ve fikstürün göreceli konumunu belirlemek, işleme sırasında sapmayı önlemek ve işlem sisteminin sertliğini artırmak için matkap ucuna ve raybaya kılavuzluk etmek ve böylece işlenen deliğin konumsal doğruluğunu sağlamaktır. Yapısı aşağıdaki dört tipe sahiptir:

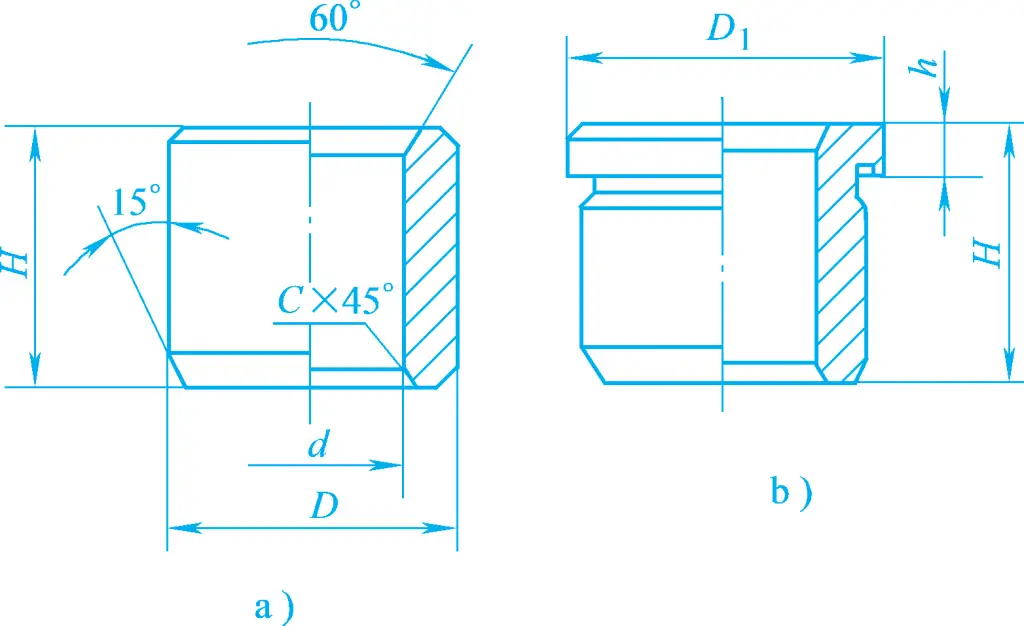

1) Sabit Matkap Burcu.

Esas olarak küçük ila orta ölçekli seri üretimde kullanılır. Yapısal şekli ve montaj gereksinimleri Şekil 20'de gösterilmiştir; Şekil 20a'da omuzsuz matkap burcu ve Şekil 20b'de omuzlu matkap burcu gösterilmektedir. Matkap burcu omzunun alt uç yüzü montaj taban yüzeyi olarak kullanılıyorsa veya matkap şablonu nispeten inceyse ve talaşların ve diğer döküntülerin matkap burcu deliğine girmesini önlemek gerekiyorsa, genellikle omuzlu bir matkap burcu kullanılır.

Matkap burcu ve matkap şablonu arasındaki uyum genellikle H7/n6 veya H7/r6 kullanır. Bu tip matkap burcu, delme için yüksek konum doğruluğuna, basit yapıya sahiptir, ancak aşındıktan sonra değiştirilmesi kolay değildir.

2) Değiştirilebilir Matkap Burcu.

Esas olarak seri üretimde kullanılır. Matkap burcu aşındığında, kolay değiştirme için genellikle Şekil 21'de gösterilen yapısal şekle ve montaj gereksinimlerine sahip değiştirilebilir bir matkap burcu kullanılır. Matkap burcunu değiştirirken matkap şablonunun aşınmasını önlemek için matkap burcu ile matkap şablonu arasına bir burç eklenir ve matkap burcu vidalarla sabitlenir.

1-Değiştirilebilir Matkap Burcu

2-Matkap Burcu için Vida

3-Delici Burç için Burç

3) Hızlı Değiştirilebilir Matkap Burcu.

İşlenen delik sıralı delme, raybalama, delik delme veya adım deliği işleme ve kılavuz çekme gibi çok adımlı işleme gerektirdiğinde, farklı iç çaplara sahip matkap burçlarını hızlı bir şekilde değiştirmek için hızlı değiştirilebilir matkap burcu kullanılmalıdır. Yapısal şekli ve montaj gereksinimleri Şekil 22'de gösterilmektedir.

1-Çabuk Değiştirilebilir Matkap Burcu

2-Matkap Burcu için Vida

3-Delici Burç için Burç

Matkap burcunu değiştirirken vidaları gevşetmek gerekmez. Sadece matkap burcunu belirli bir açıyla döndürün, böylece pah (veya çentik) çıkarmak için vida başı ile hizalanır. Ancak, geri çekme sırasında matkap burcunun aletle birlikte dışarı çekilmesini önlemek için pahın (veya çentiğin) konumu, alet ile matkap burcunun iç duvarı arasındaki sürtünme torkunun yönünü dikkate almalıdır.

4) Özel Matkap Burcu.

İş parçasının şekli veya delik konumlarının dağılımı yukarıdaki standart matkap burçlarının kullanımını kısıtlıyorsa, ihtiyaca göre özel yapılı matkap burçları tasarlanabilir.

Şekil 23'te özel matkap burçlarının çeşitli yapısal biçimleri gösterilmektedir. Şekil 23a, havşa veya oluklarda delik açmak için kullanılan bir matkap burcunu göstermektedir. Şekil 23b'de eğimli veya kavisli yüzeylerde delik delmek için kullanılan ve kesme işlemi sırasında matkap ucunun sapmasını veya kırılmasını önleyebilen bir matkap burcu gösterilmektedir. Şekil 23c, birbirine yakın aralıklı birden fazla deliği işlemek için kullanılan bir matkap burcunu göstermektedir. Şekil 23d'de yardımcı bağlama aleti olarak kullanılan bir matkap burcu gösterilmektedir.

Sıkıştırma reaksiyon kuvvetine dayanmak için matkap burcu ve manşon dişlerle bağlanır ve ayrıca kılavuz deliğin doğru konumunu sağlamak için matkap burcu ile manşon arasında silindirik bir uyum olmalıdır.

(2) Matkap Şablonları

Matkap burçlarını takmak için kullanılan matkap şablonları, fikstür gövdesi ile bağlantı yöntemlerine göre aşağıdaki tiplere ayrılabilir:

1) Sabit Matkap Şablonları

Şekil 24'te gösterildiği gibi, sabit matkap şablonları fikstür gövdesiyle entegre olarak dökülür veya fikstür gövdesine vidalar ve pimlerle bağlanır. Fikstür gövdesine veya bir brakete de kaynaklanabilirler. Yapıları basittir ve yüksek delme hassasiyetine sahiptirler, ancak iş parçasının yüklenmesini ve boşaltılmasını engellememeye dikkat edilmelidir.

a) Bütünleşik döküm

b) Vida ve pimlerle bağlanmış

c) Kaynaklı

1-Delme Burç

2-Delme Şablonu

2) Menteşeli Matkap Şablonları

Matkap şablonu iş parçasının yüklenmesini ve boşaltılmasını engellediğinde veya delme işleminden sonra diş açma veya havşa açma gerektiğinde, Şekil 25'te gösterildiği gibi menteşeli bir matkap şablonu kullanılabilir.

1-Rombik Somun

2-Toggle Cıvata

3-Fikstür Gövdesi

4-Delme Şablonu

5-Sabit Matkap Burcu

6-Koç Pimi

7-Yıkayıcı

8-Menteşe Pimi

Menteşe pimi ile delik arasındaki geçme boşluğu nedeniyle, sağlayabileceği işleme hassasiyeti sabit matkap şablonlarından daha düşüktür, bu nedenle delme konumu hassasiyetinin yüksek olmadığı durumlarda kullanılır. Menteşeli matkap şablonunun konumu çalışma sırasında sabittir, bu nedenle konumlandırma ve kelepçeleme için yapısal gereksinimlerin dikkate alınması gerekir.

3) Çıkarılabilir Matkap Şablonları

Şekil 26'da gösterildiği gibi, matkap şablonu iki delik aracılığıyla fikstür gövdesindeki silindirik pim 3 ve düz pim 4 üzerine yerleştirilir ve bir menteşe cıvatası kullanılarak iş parçasıyla birlikte kenetlenir. Bir parça işlendikten sonra, iş parçasını yüklemek ve boşaltmak için matkap şablonu çıkarılır. Bu tip matkap şablonunun yüklenmesi ve boşaltılması zaman alıcı ve yoğun emek gerektirir ve matkap burcunun konum doğruluğu nispeten düşüktür, bu nedenle genellikle yalnızca diğer matkap şablonu türleri iş parçasını sıkıştırmak için uygun olmadığında kullanılır.

1-Delme Şablonu

2-Kelepçeli Gövde

3-Silindirik Pim

4 Kenarlı Kesme Pimi

IV. Delme Makinesi Fikstürleri

1. Delme Makinesi Fikstürlerinin Ana Tipleri ve Özellikleri

Delik işleme mastarları olarak da bilinen delik işleme makinesi fikstürleri, esas olarak kutular ve destekler gibi parçalar üzerindeki delikleri veya delik sistemlerini işlemek için kullanılır. İş parçası üzerindeki deliklerin veya delik sistemlerinin konumsal doğruluğu esas olarak delik işleme mastarı tarafından sağlanır. Delik işleme manşonlarının farklı düzenlemelerine göre, delik işleme mastarları üç tipe ayrılabilir: tek destekli, çift destekli ve desteksiz.

(1) Tekli Destek Kılavuzu

Delme çubuğu, delme mastarındaki takımın önünde veya arkasında bulunan tek bir delme manşonu tarafından yönlendirilir. Delme çubuğu makine miline rijit bir şekilde bağlıdır ve delme manşonunun merkez hattı iş mili ekseniyle çakışmalıdır. Bu durumda, makine milinin dönme hassasiyeti delik işleme hassasiyetini etkileyecektir. Bu tip delik işleme mastarı, kısa deliklerin ve küçük deliklerin işlenmesi için uygundur.

Şekil 27a, esas olarak D>60mm ve l/D<1 olan açık delikler için kullanılan tek destekli bir ön kılavuzu göstermektedir. Bu yöntem, işleme süreci sırasında gözlem ve ölçümü kolaylaştırır ve özellikle kaplama veya diş açma işlemleri için uygundur. Dezavantajı, talaşların delik işleme manşonuna kolayca girerek delik işleme çubuğu ve manşon üzerinde aşınmaya neden olması ve takımın iş parçasına girerken ve çıkarken daha uzun bir hareket mesafesine sahip olmasıdır.

a) Tek Destekli Ön Kılavuz

b) Tek Destekli Arka Kılavuz

Şekil 27b, esas olarak D<60mm olan deliklerin veya kör deliklerin delinmesi için kullanılan tek destekli bir arka kılavuzu göstermektedir.

(2) Çift Destek Kılavuzu

Delme çubuğu esnek bir şekilde makine miline bağlanır ve delme deliğinin konumsal hassasiyeti delme manşonlarının konumsal hassasiyeti ile belirlenir. Şekil 28'de gösterildiği gibi, delik işleme manşonları için iki düzenleme vardır. Şekil 28a'da iş parçasının ön ve arkasına yerleştirilmiş, daha büyük çaplı ve l/D>1,5 olan deliklerin veya hem deliklerin kendileri hem de aralarındaki mesafeler için yüksek hassasiyetin gerekli olduğu bir dizi eş eksenli deliğin işlenmesi için kullanılan iki delik işleme manşonu gösterilmektedir.

Bu yapının dezavantajı, delik işleme çubuğunun çok uzun olması ve takım yükleme ve boşaltma işlemlerini zahmetli hale getirmesidir. Delme manşonları arasındaki mesafe L>10d olduğunda, delme çubuğunun rijitliğini artırmak için bir ara kılavuz desteği eklenmelidir. Şekil 28b, işleme koşulları nedeniyle ön ve arka çift kılavuz yapılarının kullanılamadığı durumlarda kullanılan ve takımın arkasında iki delik işleme manşonu bulunan çift destekli bir arka kılavuzu göstermektedir.

(3) Desteksiz Delme Mastarı

Koordinatlı delik işleme makineleri, işleme merkezleri veya elmas delik işleme makinelerinde iyi sertliğe ve yüksek hassasiyete sahip iş parçaları üzerinde delik açarken, fikstür delik işleme manşonlarını ayarlamaz ve işlenen deliklerin boyutu ve konumsal doğruluğu makinenin hassasiyeti ile sağlanır.

2. Özel Delme Makinesi Fikstürlerine Tipik Örnekler

Şekil 29'da bir braket muhafazasının işlem diyagramı gösterilmektedir. Bu iş parçası 2×Φ20H7 koaksiyel deliklerin ve Φ35H7, Φ40H7 koaksiyel deliklerin işlenmesini gerektirmektedir. İş parçası için montaj referansı alt yüzey a ve yan yüzey b'dir. Bu süreçte işlenen delikler, bazı geometrik tolerans gereksinimleri ile IT7 sınıfı doğruluğundadır.

Bu nedenle, Φ40H7 ve Φ35H7 deliklerin kaba ve finiş deliklerinin açılması ve 2×Φ20H7 deliklerin delinmesi, raybalanması ve honlanması için özel delik işleme makinesi fikstürleri kullanılır. Bu sırada, delik mesafesi (82±0,2) mm, delik işleme mastarının üretim doğruluğu ile sağlanmalıdır. Referans çakışması ilkesine göre, konumlandırma referansları iki düzlem a ve b olarak seçilir.

Şekil 30'da gösterildiği gibi, braket muhafazası için delik işleme makinesi fikstürü, konumlandırma elemanları olarak bir destek plakası 10 (biri yan yüze sahip) ve bir durdurma pimi 9 içerir. Sıkıştırma sırasında, baskı plakası 8 iş parçasının yan plakalarına bastırılır ve iş parçası yerçekimi ile sıkıştırma yönünün tutarlı olmasını sağlar.

1-Fikstür Gövdesi

2, 7 Kılavuzlu Braket

3, 4, 5, 6-Delikli Kovan

8-Basınç Plakası

9-Durdurma Pimi

10-Destek Plakası

Φ40H7 ve Φ35H7 delikleri işlerken, delik işleme çubuğu delik işleme manşonları 4 ve 5 üzerinde desteklenir. Φ20H7 delikleri işlerken, delik işleme çubuğu delik işleme manşonları 3 ve 6 üzerinde desteklenir. Delme manşonları kılavuz braketler 2 ve 7 üzerine monte edilmiştir. Braket, pimler ve vidalarla fikstür gövdesine 1 sabitlenir.

3. Sondaj Şablonunun Yapısal Özellikleri

(1) Delme Kovanı

Delme manşonunun yapısı sabit ve döner tiplere ayrılmıştır.

1) Sabit Delme Kovanı

Delme işlemi sırasında delme çubuğuyla birlikte dönmeyen delme kovanı, hızlı değiştirilebilen delme burcuyla aynı yapıya sahiptir. Şekil 31a'da, iç delikte bir yağ oluğu bulunan, presle takılan bir yağ kabına sahip bir delik işleme manşonu gösterilmektedir. kesme hızı işleme sırasında. Delme çubuğu, delme manşonu içinde eksenel olarak dönüp hareket ettiğinden, delme manşonu aşınmaya meyillidir, bu nedenle yağ haznesi olmayan delme manşonları yalnızca düşük hızlı kesme için uygundur.

2) Döner Delme Kovanı

Delme işlemi sırasında, Şekil 31b, 31c ve 31d'de gösterildiği gibi, özellikle yüksek hızlı delme için uygun olan delme manşonu delme çubuğu ile birlikte döner. Şekil 31b'de, iç delikte bir kama yuvasına sahip kayar döner bir delik işleme kovanı gösterilmektedir; burada delik işleme çubuğundaki kama, delik işleme kovanının dönmesini sağlar, yüksek dönme hassasiyeti ve iyi titreşim sönümlemesi sağlar, küçük bir yapısal boyuta sahiptir ve yeterli yağlama gerektirir.

Şekil 31c ve 31d'de sırasıyla dikey ve yatay sondaj için kullanılan döner sondaj manşonları gösterilmektedir. Esnek rotasyona sahiptirler ve yüksek kesme hızlarıAncak radyal boyutları nispeten büyüktür ve dönme hassasiyeti düşüktür. Radyal boyutların küçültülmesi gerekiyorsa iğneli rulmanlar kullanılabilir.

(2) Braket ve Taban

Delme şablonu braketi ve tabanı dökme demirden yapılır ve genellikle ayrı olarak üretilir, bu da işlemeyi, montajı ve yaşlandırma işlemini kolaylaştırır. İşleme süreci sırasında stabiliteyi sağlamak için yeterli mukavemet ve sertliğe sahip olmalıdırlar. Kaynak yapılarından mümkün olduğunca kaçınılmalı ve vida ve pimlerle rijit bağlantılar tercih edilmelidir.

Braket kullanım sırasında sıkıştırma kuvveti taşımamalıdır. Tabanın operatöre bakan tarafında, delik işleme şablonunu tezgah üzerine monte ederken hizalama referans yüzeyi olarak kullanılmak üzere dar ve uzun bir düzlem işlenmelidir. Taban, delik işleme şablonunun takım tezgahına güvenli ve güvenilir bir şekilde monte edilmesini sağlamak için uygun sayıda pabuca sahip olmalı ve kolay kullanım için kaldırma halkaları sağlanmalıdır.