Plazma kesim

Plazma kesme, metali eritmek ve dışarı atmak için yüksek enerji yoğunluğu, daraltılmış ark ve yüksek hızlı plazma akışı kullanan ve temiz, sürekli bir kesim oluşturan yüksek hassasiyetli bir termal kesme işlemidir. Bu gelişmiş teknik, plazma oluşturmak için gazı iyonize eder ve daha sonra enerjiyi yoğunlaştırmak için ince delikli bir bakır nozüle yönlendirilir.

Plazma ark kesme işlemi, geleneksel yöntemlere göre çeşitli avantajlar sunar:

- Hız: Özellikle 25 mm kalınlığın altındaki malzemeler için oksi-yakıt kesiminden önemli ölçüde daha yüksek kesme hızlarına ulaşır.

- Minimum ısıdan etkilenen bölge: Yoğunlaştırılmış enerjisi ve hızlı kesme işlemi sayesinde plazma kesme, iş parçasına daha az ısı verir, bu da termal bozulmayı azaltır ve kesim kalitesini artırır.

- Çok yönlülük: Çok çeşitli iletken malzemelerin kesimi için uygundur metallerçelik, alüminyum, paslanmaz çelik ve diğer alaşımlar dahil olmak üzere.

- Hassasiyet: Özellikle bilgisayarlı sayısal kontrol (CNC) entegrasyonu ile dar çentik genişlikleri üretebilir ve sıkı toleransları koruyabilir.

Ancak plazma kesimi bazı zorlukları da beraberinde getirir:

- Çevresel kaygılar: Proses önemli ölçüde gürültü, duman ve partikül madde üretir, bu da uygun havalandırma ve operatör koruması gerektirir.

- Kalınlık sınırlamaları: Daha ince malzemeler için oldukça verimli olsa da, kalınlığı 25 mm'yi aşan karbon çelik plakalar için plazma kesimi oksi-yakıt kesimine kıyasla daha az ekonomik hale gelir.

- Başlangıç maliyeti: Plazma kesme sistemleri genellikle oksi-yakıt ekipmanından daha yüksek bir ilk yatırım gerektirir.

Plazma teknolojisinin kesme uygulamalarının ötesine geçtiğini belirtmek gerekir. Plazma ark sistemlerinin çok yönlülüğü kaynak, püskürtme, sert yüzey kaplama ve oluk açma işlemlerine olanak tanıyarak onu metal imalatında çok amaçlı değerli bir araç haline getirir.

Plazma kesim performansını optimize etmek ve dezavantajlarını azaltmak için, gürültü azaltma ve duman kontrolü için su masaları kullanmanın yanı sıra gelişmiş kesim kalitesi ve azaltılmış çevresel etki için yüksek çözünürlüklü plazma sistemlerine yatırım yapmayı düşünün.

Plazma ark kesiminin özellikleri ve sınıflandırılması

1.1 Plazma Ark Kesiminin Özellikleri

Plazma ark kesimi, bir katot (tipik olarak bir tungsten elektrot) ve bir anot arasında oldukça sıkıştırılmış, yüksek sıcaklıkta bir ark kullanır. Bu işlem, yüksek iyonizasyon, enerji yoğunluğu ve akış hızı ile karakterize edilen bir plazma jeti oluşturur.

Kesme mekanizması, arkı ve inert gazı küçük çaplı bir nozülden geçirerek son derece sıcak, yüksek hızlı bir jet üretmeyi içerir. Bu konsantre ark enerjisi iş parçası malzemesini eritirken, yüksek sıcaklıkta genleşen gaz jeti erimiş metali çentikten dışarı atar.

Karbon çeliği veya dökme demir gibi demir içeren malzemeleri keserken, ek ekzotermik enerji sağlamak için gaz akışına oksijen eklenerek kesme işlemi geliştirilebilir.

Plazma ark kesiminin temel avantajları şunlardır:

- Çok yönlülük: Çok çeşitli metalleri ve geleneksel yöntemler için zor olan bazı metal olmayan malzemeleri kesebilir.

- Hız: Özellikle ince malzemeler için oksi-yakıt kesiminden önemli ölçüde daha hızlıdır (ince karbon çeliği için 5-6 kata kadar daha hızlı).

- Kalite: Minimum termal bozulma ile parlak, temiz kesimler üretir, hassas parçalar için idealdir.

- Esneklik: Karmaşık şekilleri ve profilleri kesmek için uygundur.

Ancak plazma kesimin de bazı sınırlamaları vardır:

- Kerf genişliği ve eğim açısı diğer yöntemlere kıyasla daha büyük olma eğilimindedir, ancak özel nozullar ve teknikler ince malzemeler için bunu azaltabilir.

- Kalın plaka kesme kabiliyeti oksi-yakıt kesiminden daha düşüktür.

- Oksi-yakıt sistemlerine kıyasla daha yüksek ekipman maliyetleri ve güç tüketimi.

- Yüksek voltaj, ark radyasyonu, duman ve gürültü nedeniyle potansiyel güvenlik endişeleri.

Plazma ark kesme ekipmanı tipik olarak şunları gerektirir:

- Güç kaynağı: 25-200 kW, 30-1000 A arasında değişen kesme akımları ve yüksek yüksüz voltaj.

- Gaz beslemesi: Uygulamaya bağlı olarak argon veya nitrojen-hidrojen karışımları.

- Isı yönetimi için su soğutmalı torç.

Hem manuel hem de otomatik plazma kesim sistemleri mevcuttur. Manuel kesim, oksi-yakıt kesimine benzer beceriler gerektirir, ancak ek parametre kontrolü ile. Otomatik sistemler daha yüksek hassasiyet ve üretkenlik sunar, genellikle gürültü ve dumanı azaltmak için su masaları veya ceketler içerir.

Sonuç olarak, plazma ark kesimi çok çeşitli malzemeler ve kalınlıklar için hız, çok yönlülük ve kesim kalitesi açısından önemli avantajlar sunmaktadır. Bununla birlikte, bir kesme işlemi seçerken ekipman maliyeti, güvenlik gereksinimleri ve çok kalın malzemelerdeki sınırlamalar bu avantajlara karşı tartılmalıdır.

1.2 Plazma Ark Kesiminin Çalışma Prensibi

Plazma ark kesimi, bilinen tüm metallerin ve metal olmayan maddelerin erime noktasını önemli ölçüde aşan, tipik olarak 10.000°C ila 14.000°C arasında değişen son derece yüksek sıcaklıkta bir plazma arkı kullanır. Bu aşırı ısı, çoğu metalik ve metalik olmayan madde de dahil olmak üzere çok çeşitli malzemelerin kesilmesini sağlar.

1950'lerde geliştirilen plazma ark kesimi, başlangıçta alüminyum alaşımları ve paslanmaz çelik gibi geleneksel oksijen-asetilen alevli kesim için zor olan metal malzemeleri kesmek için kullanıldı. Teknoloji geliştikçe, uygulaması karbon çeliği ve düşük alaşımlı çeliği içerecek şekilde genişledi ve modern imalatta çok yönlü bir kesme yöntemi haline geldi.

Bir plazma ark kesme torcunun temel tasarımı, plazma ark kaynak torcununkine çok benzer. Bununla birlikte, temel fark gaz akış özelliklerinde yatmaktadır:

- Kaynak uygulaması: Ana metali eritmek ve kaynaklı bir bağlantı oluşturmak için düşük hızlı iyonize gaz akışı kullanır.

- Kesme uygulaması: Ana metali eritmek için yüksek hızlı iyonize gaz akışı kullanır ve erimiş malzemeyi zorla dışarı atarak bir çentik oluşturur.

Plazma arkının kesim için etkinliği çeşitli faktörler tarafından belirlenir:

- İyonize gaz türü

- Gaz basıncı

- Mevcut yoğunluk

- Nozul kanalı geometrisi (en-boy oranı)

- Nozul ve iş parçası arasındaki uzak mesafe

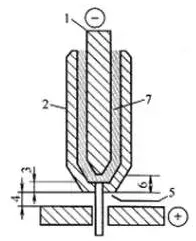

Şekil 4.1'de bir plazma ark kesme torcunun temel yapısı gösterilmektedir.

Plazma ark kesme işlemlerinde, güç kaynağı yalnızca DC pozitif polarite için yapılandırılır ve iş parçası pozitif elektroda bağlanır. Bu kurulum, optimum enerji aktarımı ve kesme performansı sağlar.

Metal keserken, aktarılan bir ark kullanılır. Bu aktarılan arkı başlatma yöntemi, spesifik kesme torcu tasarımına bağlıdır. Plazma ark kesme torçları iki ana tipte kategorize edilebilir:

- Pilot ark (bakım arkı) kesme torcu

- Pilotsuz ark (bakım gerektirmeyen ark) kesme torcu

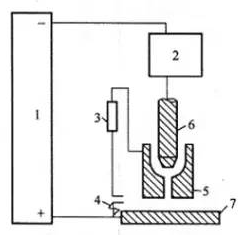

Şekil 4.2'de pilot ark kesme torcu için devre bağlantı şeması gösterilmektedir. Pilot olmayan ark kesme torcu devresi benzerdir ancak pilot ark konfigürasyonunda bulunan dirençli daldan yoksundur. Tasarımdaki bu farklılık, her torç tipinin ark başlatma ve stabilite özelliklerini etkiler.

Bu ilkeleri ve ekipman konfigürasyonlarını anlamak, endüstriyel uygulamalarda plazma ark kesme işlemlerini optimize etmek ve çok çeşitli malzemelerde verimli ve yüksek kaliteli kesimler sağlamak için çok önemlidir.

Şekil 1 Plazma ark kesme tabancasının temel yapısı

- 1. Elektrot;

- 2. Sıkıştırma nozulu;

- 3. Nozul kanalı uzunluğunu sıkıştırın;

- 4. Nozuldan iş parçasına olan mesafe;

- 5. Nozul açıklığını sıkıştırın;

- 6. Elektrot geri çekme mesafesi;

- 7. Lonik gaz.

Şekil 2 Bakım ark kesme tabancasının temel devresi

- 1. Güç kaynağı;

- 2. Yüksek frekanslı ark başlatıcı;

- 3. Direnç;

- 4. Kontaktör kontağı;

- 5. Sıkıştırma spreyi;

- 6. Elektrot;

- 7. İş parçası.

Şekil 2'deki direncin işlevi, ark bakım akımını transfer arkını sorunsuz bir şekilde ateşleyebilecek en düşük değerle sınırlamaktır.

Bakım arkını ateşlemek için yüksek frekanslı ark başlatıcı kullanılır.

Ark vurulduğunda, kontaktörün kontağı kapanır ve yüksek frekanslı ark başlatıcı, bakım arkını ateşlemek için yüksek frekans ve yüksek voltaj üretir.

Bakım arkı ateşlendikten sonra, kesme tabancası iş parçasına yaklaştığında, nozülden gelen yüksek hızlı plazma alevi, elektrot ve iş parçası arasında bir yol oluşturmak için iş parçasına temas eder, böylece ark elektrot ve iş parçası arasında aktarılır.

Transfer arkı oluşturulduktan sonra, bakım arkı otomatik olarak söndürülür ve kontaktörün kontağı bir süre gecikmeden sonra otomatik olarak kesilir.

Lazer kesim

Lazer kesim, malzeme işlemede gelişmiş ve yaygın olarak kullanılan bir kesim teknolojisidir.

Malzemeleri termal olarak kesmek için "kesme aleti" olarak yüksek enerji yoğunluklu lazer ışını kullanan bir işleme yöntemidir.

Lazer kesim teknolojisi, çeşitli metal, metal olmayan plakalar, kompozit malzemeler ve tungsten karbür ve titanyum karbür gibi sert malzemeleri kesmek için kullanılabilir ve ulusal savunma inşaatı, havacılık, mühendislik makineleri ve diğer alanlarda yaygın olarak kullanılmaktadır.

Laser kesme prensi̇bi̇, siniflandirma ve özelli̇kler

2.1 Lazer kesim prensibi ve sınıflandırılması

(1) Lazer kesim prensibi

Lazer kesim, malzemeleri işlemek için odaklanmış, yüksek güç yoğunluklu bir lazer ışını kullanan hassas bir termal kesim yöntemidir. Lazer ışını iş parçasını ışınladığında, malzeme özelliklerine ve istenen sonuca bağlı olarak malzemeyi erime noktasına, buharlaşma sıcaklığına veya tutuşma noktasına kadar hızla ısıtır. Aynı anda, tipik olarak nitrojen veya oksijen olan yüksek hızlı bir gaz akışı, erimiş malzemeyi çentikten dışarı atmak için lazer ışını ile eş eksenli olarak yönlendirilir ve temiz, hassas bir kesim elde edilir.

Süreç birkaç kilit mekanizmayı içerir:

- Soğurma: Malzeme lazer enerjisini emerek ısıya dönüştürür.

- Erime: Lokalize ısı, malzemenin sınırlı bir alanda erimesine neden olur.

- Buharlaşma: Bazı malzemeler, özellikle yüksek güç yoğunluklarında kısmen buharlaşabilir.

- Kimyasal reaksiyon: Oksijen destekli kesme durumunda, kesme işlemini geliştiren ekzotermik bir reaksiyon meydana gelebilir.

- Eriyik fırlatma: Koaksiyel gaz jeti erimiş malzemeyi uzaklaştırarak kesimi oluşturur.

Lazer kesim, yüksek hassasiyet, minimum ısıdan etkilenen bölge, karmaşık geometrileri kesme yeteneği ve metallerden metal olmayanlara kadar çok çeşitli malzemeler için uygunluk dahil olmak üzere çeşitli avantajlar sunar.

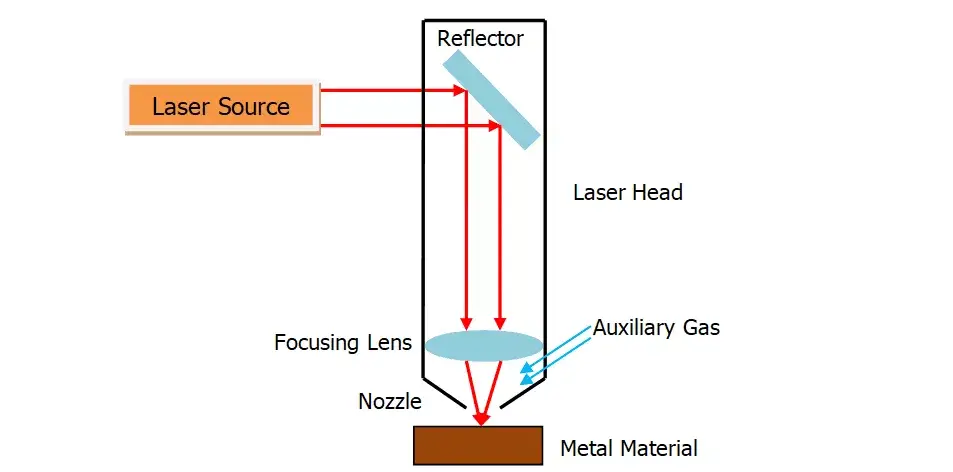

Lazer kesim prensibinin şematik gösterimi için Şekil 3'e bakınız.

Şekil 3 Lazer kesim prensibi

(2) Lazer kesimin sınıflandırılması

Lazer kesim dört ana tipte kategorize edilebilir: lazer buharlaştırma kesimi, lazer eritme kesimi, lazer oksijen kesimi ve kontrollü kırılma ile lazer kazıma.

1) Lazer buharlaştırmalı kesim

Bu işlemde, yüksek enerji yoğunluklu bir lazer ışını iş parçasını hızla ısıtarak malzeme sıcaklığının hızla kaynama noktasına ulaşmasına neden olur. Bu da malzemenin buharlaşmasına ve yüksek hızlı bir buhar jeti oluşmasına neden olur. Buhar dışarı atılırken, aynı zamanda malzemede bir çentik oluşturur.

Malzemelerin tipik olarak yüksek buharlaşma ısısı nedeniyle, lazer buharlaştırma kesimi önemli miktarda güç ve güç yoğunluğu gerektirir. Bu yöntem öncelikle son derece ince metal levhaların ve kağıt, tekstil, ahşap, plastik ve kauçuk gibi metalik olmayan malzemelerin kesilmesi için kullanılır.

2) Lazer eritme kesimi

Lazer eritme kesimi, metal malzemeyi eritmek için lazer ısısının kullanılmasını içerir. Ardından oksitleyici olmayan bir gaz (Ar, He veya N2 gibi) ışınla eş eksenli bir nozülden üflenir. Yüksek basınçlı gaz akışı erimiş metali dışarı atarak bir çentik oluşturur.

Bu teknik, malzemenin tamamen buharlaşmasını gerektirmediğinden buharlaştırarak kesme için gereken enerjinin yalnızca yaklaşık 1/10'unu gerektirir. Lazerle eriterek kesme özellikle paslanmaz çelik, titanyum, alüminyum ve alaşımları gibi oksidasyona dirençli veya aktif metallerin kesilmesinde etkilidir.

Lazer ergitme kesimin verimliliği ve hassasiyeti, özellikle temiz kesimlerin ve ısıdan minimum etkilenen bölgelerin çok önemli olduğu birçok endüstriyel uygulamada tercih edilen bir yöntem olmasını sağlar.

3) Lazer oksijen kesimi

Lazer oksijen kesimi, lazer teknolojisinin hassasiyetini oksijen kesiminin ekzotermik reaksiyonu ile birleştirir. Bu işlem, ön ısıtma kaynağı olarak lazer ışını ve kesme gazı olarak oksijen kullanarak kesme verimliliğini ve kalitesini artıran sinerjik bir etki yaratır.

Mekanizma iki ana cephede işlemektedir:

- Oksidasyon Reaksiyonu: Yüksek basınçlı oksijen akışı ısıtılmış metal yüzeyle etkileşime girerek ekzotermik bir oksidasyon reaksiyonu başlatır. Bu reaksiyon, kesme işlemini daha da yoğunlaştırarak önemli miktarda ek ısı açığa çıkarır.

- Malzeme Kaldırma: Lazer ısıtma ve oksidasyon kombinasyonu erimiş metal ve oksitler üretir. Yüksek hızlı oksijen jeti daha sonra bu erimiş malzemeyi çentikten dışarı atarak temiz, dar bir kesim oluşturur.

Oksidasyon reaksiyonundan kaynaklanan önemli ısı katkısı nedeniyle lazerle oksijen kesimi, saf füzyon kesimi için gereken lazer enerjisinin yalnızca yaklaşık 50%'sini gerektirir. Bu enerji verimliliği, lazer buharlaştırma veya füzyon kesme yöntemlerine kıyasla çok daha yüksek kesme hızları anlamına gelir.

Lazer oksijen kesimi, özellikle oksijen afinitesi yüksek olan malzemeler için etkilidir:

- Karbon çelikleri

- Düşük alaşımlı çelikler

- Bazı ısıl işlem görmüş çelik kaliteleri

Ancak paslanmaz çelikler, titanyum, alüminyum ve alaşımları gibi refrakter oksitler oluşturan veya düşük oksidasyon eğilimine sahip malzemeler için daha az uygundur. Bu malzemeler için, inert gaz destekli füzyon kesim gibi diğer lazer kesim teknikleri daha uygundur.

4) Lazerle kazıma ve kontrollü kırma

Lazer kazıma, kırılgan malzemelerin yüzeyinde kontrollü, sığ oluklar oluşturmak için yüksek enerji yoğunluklu lazerler kullanan hassas bir malzeme işleme tekniğidir. Bu işlem aşağıdaki adımları içerir:

- Tipik olarak Q-anahtarlı veya CO2 lazerden gelen odaklanmış bir lazer ışını malzeme yüzeyini tarar.

- Yoğun bölgesel ısıtma hızlı buharlaşmaya neden olarak dar, sığ bir oluk oluşturur.

- Çizme işleminden sonra malzemeye kontrollü basınç uygulanır.

- Kırılgan malzeme çizilen çizgi boyunca kırılır ve temiz, hassas bir kırılma meydana gelir.

İlgili bir teknik olan kontrollü kırılma, kırılgan malzemelerde lokalize termal gerilmeleri tetiklemek için lazer kazıma sırasında oluşan dik sıcaklık gradyanlarından yararlanır. Bu yöntem:

- Çizilen hat boyunca oldukça lokalize bir ısıdan etkilenen bölge oluşturur.

- Hızlı ısıtma ve soğutma döngüleri nedeniyle termal gerilmeler oluşturur.

- Bir çatlağı istenen yol boyunca ilerletmek için bu gerilimlerden yararlanır.

- Minimum malzeme kaybı ve yüksek kenar kalitesi ile kontrollü bir kırılma ile sonuçlanır.

Hem lazer kazıma hem de kontrollü kırılma, cam, seramik ve bazı yarı iletkenler gibi kırılgan malzemelerin işlenmesi için özellikle değerlidir ve geleneksel kesme yöntemlerine kıyasla hassasiyet, hız ve daha az malzeme atığı avantajları sunar.

2.2 Clazer kesi̇mi̇ni̇n özelli̇kleri̇

Diğer termal kesim yöntemleri ile karşılaştırıldığında, lazer kesim hızlı kesim ile karakterize edilir. kesme hızı ve yüksek kalite.

Aşağıdaki şekilde özetlenebilir.

(1) Üstün Kesim Kalitesi

Lazer kesim, küçük odak noktası, yüksek enerji yoğunluğu ve yüksek kesim hızları sayesinde olağanüstü kesim kalitesi elde eder. Bu gelişmiş teknik birkaç önemli avantaj sunar:

① Hassas Çentik: Lazerle kesilen çentik son derece ince ve dardır, paralel kenarları malzeme yüzeyine diktir. Bu hassasiyet, kesilen parçaların boyutsal doğruluklarının ±0,05 mm'ye (±0,002 inç) ulaşmasını sağlayarak birçok geleneksel kesme yöntemini geride bırakır.

② Kusursuz Yüzey İşlemi: Kesme yüzeyi temiz ve estetik açıdan hoş bir görünüm sergiler. Yüzey pürüzlülüğü yalnızca birkaç on mikrona (tipik olarak 10-50 μm Ra) indirgenir ve genellikle ikincil finisaj işlemlerine olan ihtiyacı ortadan kaldırır. Birçok durumda, lazerle kesilmiş parçalar ek mekanik işlemlere tabi tutulmadan doğrudan kullanılabilir ve üretim iş akışlarını kolaylaştırır.

③ Minimum Isıdan Etkilenen Bölge (HAZ): Lazer kesim işlemi son derece dar bir ısıdan etkilenen bölge oluşturur. Bu lokalize ısı girdisi şu sonuçları doğurur:

- Kesim kenarına bitişik malzeme özelliklerinde ihmal edilebilir değişiklik

- Minimum iş parçası deformasyonu, yüksek genel hassasiyetin korunması

- Kesim yolu boyunca tutarlı, dikdörtgen bir kesit ile karakterize edilen mükemmel çentik geometrisi

Bu faktörlerin birleşimi - hassasiyet, yüzey kalitesi ve minimum termal etki - lazer kesimi, özellikle havacılık, tıbbi cihaz üretimi ve hassas mühendislik gibi sektörlerde yüksek hassasiyetli bileşenler gerektiren uygulamalar için ideal bir seçim haline getirir.

Lazer kesim, oksiasetilen kesim ve plazma kesim yöntemlerinin karşılaştırması için Tablo 1'e bakınız.

Kesme malzemesi 6,2 mm kalınlığında düşük karbonlu çelik levhadır.

Tablo 1 lazer kesim, oksiasetilen kesim ve plazma kesimin karşılaştırılması

| Kesim yöntemi | Yarık genişliği / mm | Isıdan etkilenen bölge genişliği / mm | Yarık şekli | Kesme hızı | eki̇pman mali̇yeti̇ |

| Lazer kesim | 0.2~0.3 | 0.04~0.06 | paralel | Hızlı | Yüksek |

| Oksiasetilen kesim | 0.9~1.2 | 0.6~1.2 | Nispeten paralel | yavaş | Düşük |

| Plazma kesim | 3.0~4.0 | 0.5~1.0 | Kalıplanmış ve eğimli | Hızlı | Orta |

(2) Yüksek kesme verimliliği

Lazer kesim makineleri, benzersiz iletim özellikleri ve gelişmiş kontrol sistemleri sayesinde üretkenlik açısından üstündür. Bu sistemler tipik olarak birden fazla CNC (Bilgisayarlı Sayısal Kontrol) çalışma masası içerir ve tam otomatik ve hassas kontrollü kesim süreçleri sağlar.

Kesme işlemi son derece çok yönlü ve verimlidir. Operatörler, CNC programını değiştirerek farklı geometrilere sahip kesme parçaları arasında hızla geçiş yapabilirler. Bu esneklik, hem 2D hem de 3D kesim uygulamalarına uzanır ve çok çeşitli üretim gereksinimlerini karşılar.

Lazer kesim verimliliğinin temel avantajları şunlardır:

- Hızlı kurulum süreleri: İşler arasında minimum takım değişimi

- Yüksek hızlı kesim: Lazer ışınları ince malzemeler için 20-30 m/dak'ya varan hızlarda hareket eder

- Çok eksenli yetenek: 5 eksenli sistemler, tek bir kurulumda karmaşık 3D kesimlere olanak tanır

- Otomatik yerleştirme: Yazılım malzeme kullanımını optimize ederek israfı azaltır

- Sürekli çalışma: Bazı sistemler daha uzun çalışma süresi için otomatik malzeme yükleme/boşaltma özelliğine sahiptir

Bu özellikler bir araya gelerek geleneksel kesme yöntemlerine kıyasla döngü sürelerini önemli ölçüde azaltır, verimi artırır ve genel üretim verimliliğini geliştirir.

(3) Hızlı kesme hızı

Tipik olarak 1200 W'lık bir kaynak kullanan yüksek güçlü bir lazer sistemi, çeşitli malzemeler için oldukça yüksek kesme hızlarına ulaşabilir. 2 mm kalınlığındaki düşük karbonlu çelik plakalar işlenirken 15.000 mm/dak'ya (590 inç/dak) varan kesme hızları elde edilebilir ve bu da metal işlemede lazer teknolojisinin verimliliğini gösterir.

Lazer kesimin çok yönlülüğü metal olmayan malzemelere de uzanıyor. Örneğin, 5 mm kalınlığındaki polipropilen reçine levhaları keserken, hızlar 15.000 mm/dak'ya ulaşabilir ve bu da sistemin farklı malzeme türleri ve kalınlıkları arasında uyarlanabilirliğini gösterir.

Lazer kesimin en önemli avantajlarından biri, iş parçalarının mekanik olarak bağlanması veya sabitlenmesi ihtiyacını ortadan kaldıran temassız yapısıdır. Bu özellik sadece takım maliyetlerini düşürmek ve kurulumu basitleştirmekle kalmaz, aynı zamanda malzeme yükleme ve boşaltma için yardımcı zamanı da önemli ölçüde azaltır. Fiziksel temasın olmaması, özellikle ince veya hassas malzemeler için faydalı olan iş parçası deformasyonu riskini de en aza indirir.

Ayrıca lazer kesimin hassasiyeti ve hızı, malzeme israfının azalmasına ve parça tutarlılığının artmasına katkıda bulunarak genel üretim verimliliğini artırır. Teknolojinin ısıdan minimum etkilenen bölgelerle karmaşık kesimler gerçekleştirme kabiliyeti, otomotivden elektronik üretimine kadar çeşitli sektörlerde hem prototip oluşturma hem de yüksek hacimli üretim senaryoları için idealdir.

(4) Temassız kesim

Lazer kesim, kesme mekanizması ile iş parçası arasında fiziksel temas olmadan çalışarak takım aşınmasını ortadan kaldırır ve ekipman ömrünü uzatır. Bu temassız yapı, özellikle ısıya duyarlı malzemeler için faydalı olan minimum termal bozulma ile hassas kesimlere olanak tanır.

Lazer kesimin çok yönlülüğü benzersizdir; farklı parça geometrilerinin işlenmesi için yalnızca güç, frekans ve odak uzaklığı gibi lazer parametrelerinde ayarlamalar yapılması gerekir. Bu esneklik, takım değişikliği gerektiren geleneksel kesme yöntemlerine kıyasla kurulum süresini önemli ölçüde azaltır ve üretim verimliliğini artırır.

Dahası, lazer kesim birçok çevresel ve ergonomik avantaj sunar:

- Düşük gürültü emisyonu, tipik olarak 70 dB'nin altında, işyeri konforunu artırır

- Minimum titreşim, yüksek hassasiyet sağlar ve operatör yorgunluğunu azaltır

- Proses, uygun şekilde havalandırıldığında talaş ve minimum duman ürettiğinden sıfıra yakın kirlilik

Bu özellikler, lazer kesimi temiz oda ortamları ve tıbbi cihaz üretimi ve havacılık uygulamaları gibi katı kalite ve çevre standartlarına sahip endüstriler için ideal bir seçim haline getirir.