I. Genel Bakış

1. Plazma Kesim Prensibi

Plazma kesme, plazma arkının yüksek enerji yoğunluğunu ve yüksek hızlı plazma akışını kullanarak metali 10000 ~ 14000 ℃ yüksek sıcaklık altında kesme noktasında eritip buharlaştırır ve erimiş metali kesimden uzağa üfler.

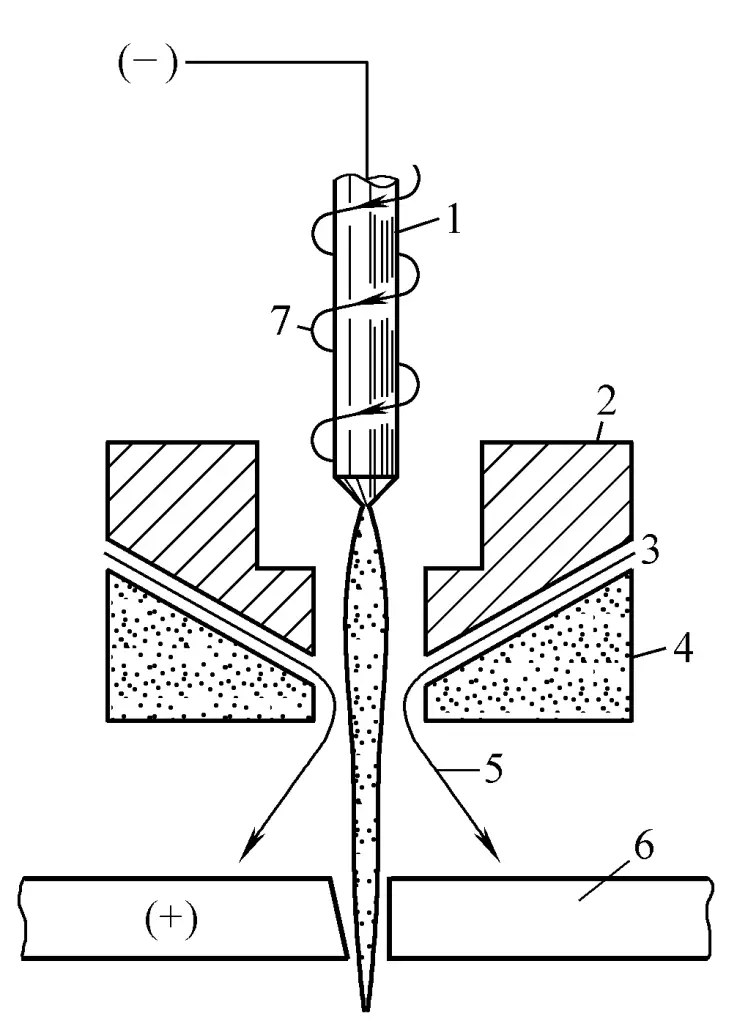

Plazma arkı, katot (tungsten elektrot gibi) ve anot arasındaki serbest arkı Şekil 1'de gösterildiği gibi yüksek sıcaklık, yüksek iyonizasyon, yüksek enerji yoğunluğu ve yüksek alev hızı arkına sıkıştırmak için bir plazma tabancası kullanır.

1-Elektrot

2-Nozul (Bakır)

3-Su

4-Nozul (Seramik)

5-Su jeti

6-İş parçası

7-Çalışan gaz

Elektrot negatif kutba, iş parçası pozitif kutba bağlandığında ve uygun bir voltaj uygulandığında, negatif kutba bağlı elektrot pozitif kutba bağlı iş parçasına elektron yayar ve aynı zamanda nozuldan çalışma gazı verilir. Yüksek hızlı elektron akışının etkisi altında, nötr gazın molekülleri ve atomları büyük miktarda enerji kazanır ve iyonize olur, negatif yüklü elektronlar ve pozitif yüklü iyonlar üretir.

Oluşan elektronlar, iyonlar ve hala iyonize olmamış nötr gaz molekülleri ve atomları birbirleriyle çarpışır ve iyonize atomlar tarafından üretilen ısı ve ışık gazı daha da iyonize eder. Bu döngü tekrarlanarak çığ iyonizasyonuna neden olur ve bir plazma arkı oluşturur.

Nozülün daralmasının etkisiyle, ark sütunu üzerinde bir "mekanik sıkıştırma etkisi" oluşur ve ark sütununun enerji yoğunluğu artar; ve ark sütununun manyetik alanı tarafından üretilen "manyetik sıkıştırma etkisi" nedeniyle, yüksek sıcaklıktaki plazma arkının çapı daha ince hale gelir, enerji yoğunluğu artar ve gaz iyonizasyonu yeterlidir.

Ayrıca, yüksek sıcaklıktaki elektrik arkı, beraberindeki yüksek hızlı su jetinin hızlı bir şekilde buharlaşmasına neden olduğundan, bir buhar tabakası plazma arkının çevresinde büyük bir sıcaklık gradyanına sahip bir "buhar ceketi" oluşturarak "termal büzülme etkisini" daha da artırır ve elektrik arkının enerji yoğunluğunu büyük ölçüde artırarak son derece yüksek sıcaklığa, iyi sertliğe ve yüksek akış hızına sahip bir plazma arkı oluşturur.

Bazı sular yüksek sıcaklıklarda H2 ve O2'ye ayrışır, bunlar çalışma gazı ile birlikte kesme gazını oluşturur ve plazma arkına daha yüksek enerji verir. Kullanılan çalışma gazları çoğunlukla oksijen, nitrojen ve havadır.

Enjekte edilen su sadece ark kolonunu sıkıştırarak inceltmekle kalmaz, aynı zamanda nozulu ve iş parçasını soğutur, nitrojen oksit üretimini azaltır, nozulun ömrünü uzatır ve iş parçasının ısıdan etkilenen bölgesini azaltır. Enjekte edilen su yumuşatılmalıdır.

2. Plazma kesimin özellikleri

(1) Plazma her türlü demir ve demir dışı malzemeyi kesebilir metalleryanı sıra bazı metalik olmayan malzemeler.

(2) Çok kalın olmayan metalleri keserken kesme hızı hızlıdır. Örneğin, 6 mm'lik bir çelik plakayı keserken, kesme hızı 6 m / dakikaya ulaşabilir, bu da 1kW'lık hızın 6 katıdır. lazer kesim ve gaz kesme hızının 10 katı.

(3) Plazma arkının yüksek sıcaklığı ve yüksek enerji yoğunluğu nedeniyle, ark sütunu düz ve sabittir, bu nedenle plazma kesimi nispeten dar, temiz, düzgün, çapaksız ve neredeyse dikey kesimler elde edebilir. Bununla birlikte, kesimin kalitesi hala lazer kesimden daha düşüktür ve kesimin eğimi vardır. Kesimin yakınındaki ısıdan etkilenen bölge küçüktür.

(4) Kesme maliyeti nispeten düşüktür, 6 mm çelik plakaları keserken gazlı kesme ve lazerle kesmenin yaklaşık beşte biri kadardır.

(5) Başlıca dezavantajları yüksek gürültünün yanı sıra duman, toz ve ark radyasyonudur.

3. Plazma kesimin sınıflandırılması

Kullanılan farklı çalışma gazlarına göre, oksijen plazma kesimi, hava plazma kesimi, nitrojen plazma kesimi ve argon-hidrojen plazma kesimi olmak üzere dört kategoriye ayrılabilir. Bunlar arasında hava ve oksijen aynı kategoriye aittir, ancak oksijen havadan daha yüksek bir maliyetle de olsa daha yüksek verimliliğe ve daha iyi kesim kalitesine sahiptir.

Tablo 1'de gösterildiği gibi çeşitli plazma kesme yöntemlerinin karşılaştırılması.

Tablo 1 Çeşitli plazma kesme yöntemlerinin karşılaştırılması

| Argon, hidrojen plazma | Azot plazması | Oksijen plazması | |

| Kesim malzemeleri | Paslanmaz çelik, alüminyum, bakır | Çelik, paslanmaz çelik, alüminyum | İnce çelik levha, yüksek mukavemetli çelik, kaplamalı çelik levha |

| Deslagging | İyi değil | İyi değil | İyi |

| Kesme plakası kalınlığı/mm | 4~150 | 0.5~100 | 0.1~40 |

| Kesme yüzeyi kalitesi | Nispeten iyi, nitrürleme yok | Kötü, nitrürlenmiş | İyi, nitrürleme yok |

| Elektrot malzemesi | Tungsten | Tungsten | Hafniyum |

| Elektrot ömrü | Uzun | Uzun | Kısa |

Karbon çeliği ve düşük alaşımlı çeliğin genel kesimi için su jetli oksijen plazma arkı kullanılır; paslanmaz çelik ve alüminyum alaşımının kesimi için su jetli amonyak plazma arkı kullanılır. Oksijen ve hava plazma arkı ile kesim yaparken, elektrotun güçlü oksidasyon korozyonu nedeniyle, saf tungsten veya tungsten oksit elektrotlar yerine genellikle gömülü saf zirkonyum veya saf hafniyum elektrotlar kullanılmalıdır.

II. Kesim kalitesi ve süreci etkileyen faktörler

1. Kesim Genişliği

Plazma ark kesiminin kesim genişliği oksi-asetilen kesiminden 1,5 ila 2 kat daha geniştir ve kesim genişliği plakanın kalınlığı ile artar. Plazma ark kesimi sırasında, kesimin üst kısmı genellikle alt kısımdan daha fazla metal çıkarır ve kesimin uç yüzünü hafif eğimli hale getirir. Bununla birlikte, 8 mm'den küçük plakaları, özellikle de ince çelik plakaları kesmek için çok iyi bir kesim elde edilebilir.

2. Kesim Pürüzlülüğü

(1) Karbon çeliği ve düşük alaşımlı çeliği oksijen ve su jeti plazma arkı ile keserken, kesme yüzeyi oldukça pürüzsüzdür ve pürüzlülük değeri genellikle 20μm'den düşüktür.

(2) Argon-hidrojen plazma arkı ile kesilen paslanmaz çelik pürüzsüz bir kesme yüzeyi elde edebilir, nitrojen plazma arkı ile kesme daha fazla pürüzlülüğe neden olur ve oksijen plazma arkı ile kesme biraz daha pürüzlüdür, ancak genellikle 110μm'den daha düşüktür.

(3) Alüminyum ve alüminyum alaşımları için, azot plazma arkı ile kesim yaparken pürüzlülük, argon-hidrojen karışımı gaz kullanıldığında olduğundan çok daha fazladır ve oksijen plazma arkı ile kesim yaparken, kesme yüzeyi daha pürüzlüdür. Bununla birlikte, su jeti plazma ark kesimi ile pürüzsüz bir kesme yüzeyi elde edilebilir.

3. Isıdan Etkilenen Bölge

Orta kalınlıktaki paslanmaz çelik plakaları su jeti plazma arkı ile keserken, ısıdan etkilenen bölgenin genişliği sadece 0,02 mm'dir.

4. Kalın Kesim

Üretimde, plazma ark kesimi artık aşağıdakiler için kullanılabilir kesilmiş paslanmaz çelik 100 ~ 200 mm kalınlığında, ancak güç nispeten büyük olmalıdır, örneğin 80 mm'den fazla kalınlığa sahip malzemeleri kesmek için genellikle 50 ~ 100kW. Kesme başlamadan önce ön ısıtma gereklidir, örneğin paslanmaz çelik için, iş parçası kalınlığı 200 mm olduğunda, 8 ~ 20 saniye ön ısıtma yapılmalıdır ve 50 mm kalınlık için 2,5 ~ 3,5 saniye ön ısıtma yapılmalıdır.

5. Nozul Mesafesi ve Kesme Hızı

Nozul ile iş parçasının yüzeyi arasındaki optimum mesafe Tablo 2'ye ve uygun kesme hızı Tablo 3'e bakabilir.

Tablo 2 Nozul ve İş Parçası Yüzeyi Arasındaki Optimum Mesafe (Trumpf)

| Malzeme Kalınlığı/mm | Nozul Boyutu/mm | Nozul Mesafesi/mm |

| 1~2 | 3.05 | 3 |

| 3 | 3.05 | 5 |

| 6 | 3.05 | 6 |

| 3~12 | 4.2 | 6.3 |

| 19 | 4.2 | 8 |

| 25 | 4.2 | 9.5 |

Tablo 3 Yumuşak Çeliğin Plazma Kesimi için Teknik Parametreler (Trumpf)

| Malzeme Kalınlığı/mm | Nozul boyutu/mm | Nozul mesafesi/mm | Kesme gazı | Gaz akış ayar aralığı | Su akış ayar aralığı | Kesme hızı/(m/dak) |

| 1 | 3.05 | 3 | N2 | 35% | 85% | 10 |

| 2 | 3.05 | 3 | N2 | 35% | 85% | 8.5 |

| 4 | 3.05 | 3 | N2 | 35% | 85% | 5.5 |

| 6 | 3.05 | 3 | N2 | 35% | 85% | 4.4 |

| 6 | 4.2 | 5 | N2 | 45% | 75% | 4.25 |

| 8 | 4.2 | 6 | N2 | 45% | 75% | 4.2 |

| 10 | 4.2 | 6 | N2 | 45% | 75% | 3.5 |

| 12 | 4.2 | 6 | N2 | 45% | 75% | 2.8 |

| 2 | 2.5 | 3 | O2 | 36% | 100% | 12 |

| 4 | 2.5 | 3 | O2 | 36% | 100% | 8 |

| 6 | 2.5 | 3 | O2 | 36% | 100% | 6.5 |

| 8 | 2.5 | 3 | O2 | 36% | 100% | 5.5 |

| 10 | 2.5 | 3 | O2 | 36% | 100% | 2.75~4.5 |

| 12 | 2.5 | 3 | O2 | 36% | 100% | 2.75~3.5 |

III. Plazma kesicinin bileşimi

Plazma kesici esas olarak bir güç kaynağı, yüksek frekanslı jeneratör, gaz besleme sistemi, soğutma suyu sistemi, kesme torcu, iş parçasının göreceli hareketi için sistem, cüruf giderme ve toz giderme sistemi ve kontrol sisteminden vb. oluşur.

Aşağıdaki gibi tanımlanmıştır:

1. Güç kaynağı

Güç kaynağı kesimi için gerekli çalışma voltajı ve akımı.

2. Yüksek frekans jeneratörü

Yüksek frekans jeneratörü, genellikle 3~6kV yüksek voltaj ve 2~3MHz yüksek frekans akımı üretebilen plazma arkını ateşlemek için kullanılır. Ana ark oluşturulduktan sonra, yüksek frekans jeneratörü otomatik olarak bağlantıyı keser. Yüksek frekans jeneratörü gerektirmeyen bir kontak ark ateşleme yöntemi de vardır.

3. Kesici torç

Kesme torcu, plazma kesimin ana bileşenidir. Esas olarak torç gövdesi, elektrot, nozul, hava ve su giriş kanalları ve contalardan oluşur. Elektrot genellikle bakır elektrot tutucudan yapılır ve elektrot malzemesi (tungsten veya hafniyum) ucuna gömülür veya kaynaklanır. Nozul, yüksek sıcaklığa dayanıklı seramikten veya saf bakırdan yapılır. Nozulun şekli kesimin malzemesine, kalınlığına ve çalışma gazına göre değişir.

4. Gaz besleme sistemi

Çalışma gazı (O 2 veya N 2 ) plazma kesimi için gerekli olan katı saflık gerektirir. Su jeti plazma ark kesimi sırasında, oksijen için saflık gereksinimi 99.95% ve nitrojen için 99.995%'dir. Genellikle gaz tüpleri, gaz besleme boru hatları ve gaz valflerinden oluşur.

5. Soğutma suyu sistemi

Kesme torcuna giren su iki yola ayrılır; biri plazma arkını sıkıştırmak için kullanılan jet suyu, diğeri ise elektrot ve nozulu soğutmak için kullanılan soğutma suyudur. Su yumuşatılmalıdır ve soğutma suyu geri dönüştürülebilir.

6. Cüruf ve toz giderme sistemi

Plazma kesme işlemi, insan vücudu için zararlı olan azot oksitler, karbon monoksit veya kötü kokular gibi hafif zehirli duman ve toz üretir. Duman ve tozu etkili bir şekilde gidermek için vakumlu toz emme yöntemi kullanılmalıdır. Kesme sırasında oluşan cürufun iş parçasının yüzeyine yapışmasını önlemek için, cüruf giderme amacıyla bir su jeti emme yöntemi kullanılabilir. Cüruf ile karışan su filtrelendikten sonra geri dönüştürülebilir.

7. İş parçası bağıl hareket sistemi

İş parçasının kesme torcuna göre hareket sistemi, kesilen iş parçasının şeklini ve boyutunu sağlamada önemli bir faktördür. İş parçası genellikle hidrolik maşalarla sıkıştırılır ve ±0,1 mm'ye kadar konumlandırma hassasiyeti ve yaklaşık 0,03 mm'lik bir tekrar konumlandırma hassasiyeti ile bir AC servo motor tarafından tahrik edilir.

IV. Plazma kesme makinesinin teknik parametreleri

Çin'deki Harbin Kaynak ve Kesme Komple Ekipman Şirketi ve Shenzhen Bolichang CNC Kesme Ekipman Şirketi CNC üretmektedir plazma kesme maki̇neleri̇. Karbon çeliği kesme yüzeyinin ortalama pürüzlülüğü 40um'un altındadır ve parçaların boyutsal doğruluğu lazer kesimin alt sınırına yakındır, ancak maliyet bunun sadece beşte biri kadardır, bu da daha kalın plakaları kesmek için çok caziptir.

Alman Trumpf şirketi bir zamanlar Amerikan Hypertherm şirketinin HT400 modelini kullanarak, solda delme ve adım delme için bir kaydırıcı ve sağda bir su jeti plazma kesici ile TrumaticPK tipi plazma kesme ve kalıp delme kombine presini üretmiştir. Trumatic300P serisi kombine presin teknik parametreleri Tablo 4'te gösterilmiştir.

Tablo 4 Trumatic 300P Plazma Delme Kombine Presin Teknik Parametreleri

| Plazma Kesim | Maksimum kesme kalınlığı / mm | 12.7 | |||||

| Maksimum kesme hızı / (m/dak) | Kesme kalınlığı / mm | 2 | 6 | 8 | 12 | ||

| O2 kesilmiş | 8.5 | 4.4 | 4.2 | 2.8 | |||

| N2 kesilmiş | 12 | 6.5 | 5.5 | 3 | |||

| Kerf genişliği / mm | O2 Kesim - 3,5 N2 kes--2.0 | ||||||

| Gaz tüketimi / (L/dak) | O2 kes--50 N2 kes--80 | ||||||

| Su tüketimi / (L/dak) | 2~3 | ||||||

| Yumruklama ve Adım Yumruklama | Maksimum Kesme Kalınlığı/mm | Yumruklama-12,7 | Step Punching-10.0 | ||||

| Delme Kuvveti/kN | 300 | ||||||

| Toplam Kesme Kuvveti/kN | 330 | ||||||

| Maksimum Adım Delme Sıklığı/(kez/dak) | 265~400 | ||||||

| Maksimum Adım Delme Hızı/(m/dak) | 6.6 | ||||||

| Maksimum Kalıp Çapı/mm | 105 | ||||||

| Kalıp Değişim Zamanı | Otomatik--6.5s | Yarı otomatik--6~12s | |||||

| İşleme aralığı/ mm | TRUMATIC 300PK | TRUMATIC 300PW | |||||

| 1600×2250 | 1600×2700 | ||||||

| Makine ağırlığı/ kg | 18500 | 20500 | |||||

| Zemin alanı/ mm | 8010×8680 | 8010×8680 | |||||

| Konumlandırma hassasiyeti/ mm | ±0.1 | ±0.1 | |||||

| Minimum programlanabilir artış/ mm | 0.01 | 0.01 | |||||

Tablo 5, plazma kesimin hassasiyetini artırmak için yeni bir nozul sistemi kullanan American Whitney Company tarafından üretilen plazma kesim ve hidrolik delme kombinasyon presinin teknik parametreleridir.

Tablo 5 Whitney Plazma Kombinasyon Presi Teknik Parametreleri

| İsim | Birim | Ölçüm | ||||

| Model | 3400RTC | 3500ATC | 3700ATC | 661ATC | ||

| Maksimum delme kalınlığı | Sıradan | mm | 12.7 | 10 | 15 | 15 |

| İsteğe bağlı parçalar ekleyin | mm | 12 | 18 | |||

| Plazma kesim için maksimum kalınlık | mm | 12.7 | 12 | 18 | 18 | |

| Maksimum plaka ağırlığı | kg | 300 | 300 | 450 | 900 | |

| Makine konumlandırma aralığı | X ekseni | mm | 3000 | 2280 | 3000 | 4000 |

| Y ekseni | mm | 1250 | 1270 | 1600 | 1800, 2500, 3000 | |

| Otomatik kalıp değiştirme istasyonu | 7 | 30 | 42 | 15 veya 45 | ||

| Küçük parça düşme kapısı boyutu | mm | 600×1250 | 450×600 | 450×600 | 380× makine genişliği | |

Tablo 6, yerli inverter havalı plazma kesme makinelerinin teknik parametreleridir.

Tablo 6 Yerli inverter havalı plazma kesme makinelerinin teknik parametreleri

| Model | KL-30CW | KL-80CW | KL-160CW |

| Kesme (kaynak) | Kesme (kaynak) | Kesme (kaynak) | |

| Giriş gerilimi/V | 220 | 380 | 380 |

| Giriş gücü/kW | 5.2(4) | 12.5(5.5) | 25(11) |

| Aşama sayısı | Tek fazlı | Üç fazlı | Üç fazlı |

| Frekans/Hz | 50~60 | 50~60 | 50~60 |

| Çıkış akımı/A | 6~30 | 10~80 | 30~160 |

| Çalışma gerilimi/V | 120(30~40) | 120(30~40) | 120(30~40) |

| Yük görev döngüsü (%) | 60(100) | 60(100) | 60(100) |

| Hava basıncı/MPa | 0.4 | 0.5 | 0.6 |

| Soğutma yöntemi | Hava soğutma | Hava soğutma | Hava veya su soğutma |

| Çalışma modu | İletişim türü | Temassız tip | Temassız tip |

| Kesme kalınlığı/mm Düşük karbonlu çelik, paslanmaz çelik Alüminyum Bakır | 0.1~19 0.1~14 0.1~6 | 1~35 1~22 1~12 | 1~55 1~40 1~36 |

| Dış boyutlar/mm | 200×385×325 | 285×485×515 | 380×615×620 |

| Ağırlık/kg | 18.5 | 44 | 86 |