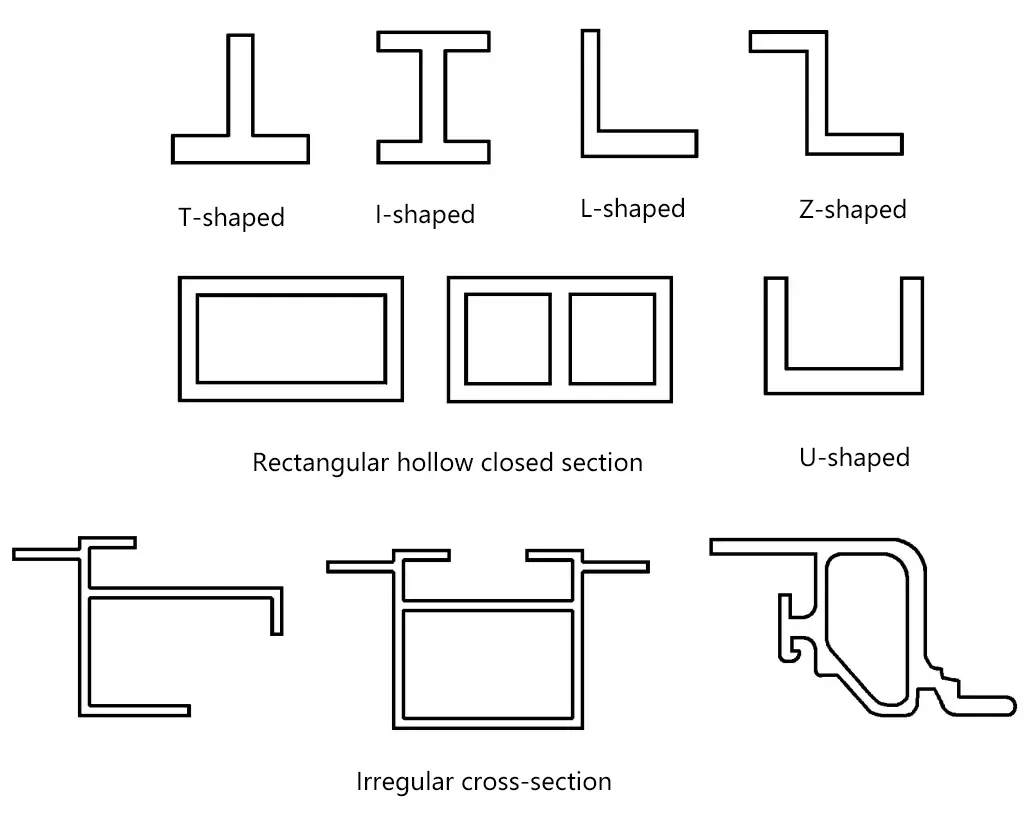

Sac metal ile karşılaştırıldığında, profillerin önemli bir özelliği Şekil 1'de gösterildiği gibi çeşitli kesit şekillerine sahip olmalarıdır. Profillerin bükülerek şekillendirilmesi sac metalden farklıdır. Özel kesit şekilleri nedeniyle, kesit bozulması, iç taraf kırışması, bükülme vb. gibi birçok özel kalite sorunu ortaya çıkar.

I. Kırışıklık

Profil kesiti nispeten yüksek olduğunda ve göreceli bükülme yarıçapı küçükse ve proses parametreleri makul bir şekilde ayarlanmamışsa, bükerek şekillendirmeden sonra profilin iç kenarında veya ağında kırışma olayları meydana gelebilir. Kırışmanın nedeni, bükme işlemi sırasında nötr tabakanın altındaki parçanın uzunlamasına basınç gerilimine maruz kalmasıdır. Sıkıştırma gerilimi çok büyük olduğunda veya sıkıştırılan parça etkili destekten yoksun olduğunda, uzunlamasına kırışıklık oluşması muhtemeldir.

Streç bükme şekillendirmeBükme sırasında profile belirli bir miktar gerilim uygulanırsa, kırışıklık önlenebilir; bükmeden sonra ek gerilim uygulamak da belirli bir kırışıklık giderici etkiye sahiptir. Ek olarak, kalıp üzerinde sınır veya kırışıklık önleyici oluklar kullanmak veya dolgu için maça çubukları kullanmak kırışmayı önleyebilecek önlemlerdir.

II. Kesitsel Bozulma

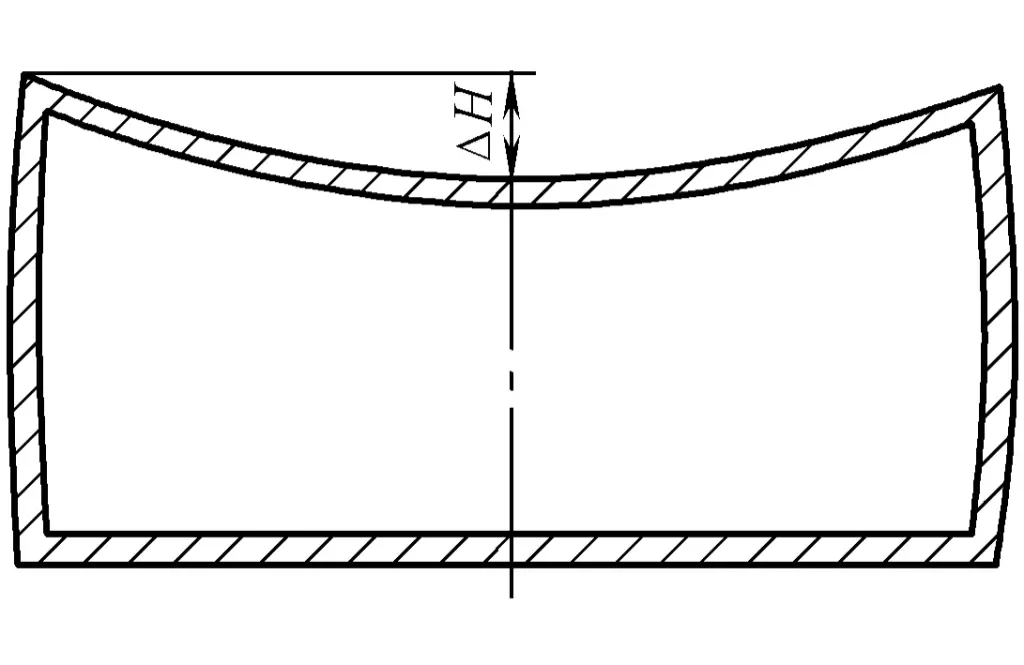

Profil bükme şekillendirmede kesit bozulması kaçınılması zor bir sorundur. Bir profil kesitinin deformasyon direnci, profil kesitinin şekli ile yakından ilgilidir. Kapalı kesitli profillerin bükülmesi sırasında, ağ genişliği büyük, et kalınlığı ince olduğunda ve içeride destek olmadığında veya destek zayıf olduğunda, üst kenar çökmesi gibi olaylar kolayca meydana gelebilir ve Şekil 2 ve 3'te gösterildiği gibi profilin kesit bozulmasına neden olabilir. Diğer kesit şekillerine sahip profillerin bükülmesi sırasında da benzer olaylar meydana gelir.

Kesit bozulmasının kontrol edilmesi çok zordur ve aynı zamanda geri yaylanmanın kontrolünü daha karmaşık hale getirir.

Şu anda, kesit bozulmasını ortadan kaldırmaya veya azaltmaya yönelik yöntemler, ilk olarak, profil parçaları yapısının üretilebilirliğine dayalı olarak profil kesit şeklinin belirlenmesini; ikinci olarak, üretim sırasında profilin desteklenmesini (bir çekirdek çubuk veya dolgu maddesi eklenmesi) içerir.

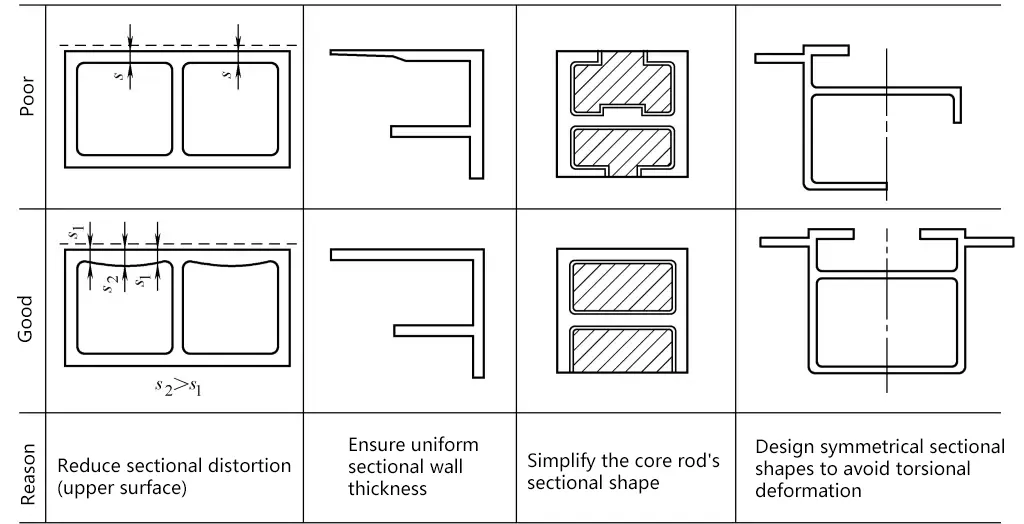

1. Profil parça yapısının üretilebilirliğini geliştirin

Kesit bozulmasını azaltmak için ilk dikkate alınması gereken, en ekonomik yöntem olan profil parçalarının yapısal olarak üretilebilirliği olmalıdır. Ana yaklaşımlar aşağıdaki gibidir (bkz. Şekil 4):

(1) Profil bölümünü makul bir şekilde seçin

Çeşitli profil özellikleri vardır. Özel gereksinimleri olmayan yapılar için, iyi şekillendirilebilirliğe, basit kesit şekillerine ve simetriye sahip profillere öncelik verilmelidir, örneğin açılı profiller, T şekilli profiller, dikdörtgen içi boş kesitli profiller, kemer şekilli profiller vb. profilin iç yüzeyi, çekirdek çubukların ve diğer dolgu maddelerinin yerleştirilmesini ve çıkarılmasını kolaylaştırmak için mümkün olduğunca pürüzsüz olmalıdır; kapalı kesitli profilin iç köşesinin yarıçapı mümkün olduğunca büyük tasarlanmalıdır: profil kesiti, bükme sırasında burulma deformasyonunu önlemek için mümkün olduğunca simetrik olmalıdır.

(2) Düzlemsel ve sabit eğrilikli yapısal formlara öncelik vererek parçaların şeklini makul bir şekilde belirleyiniz.

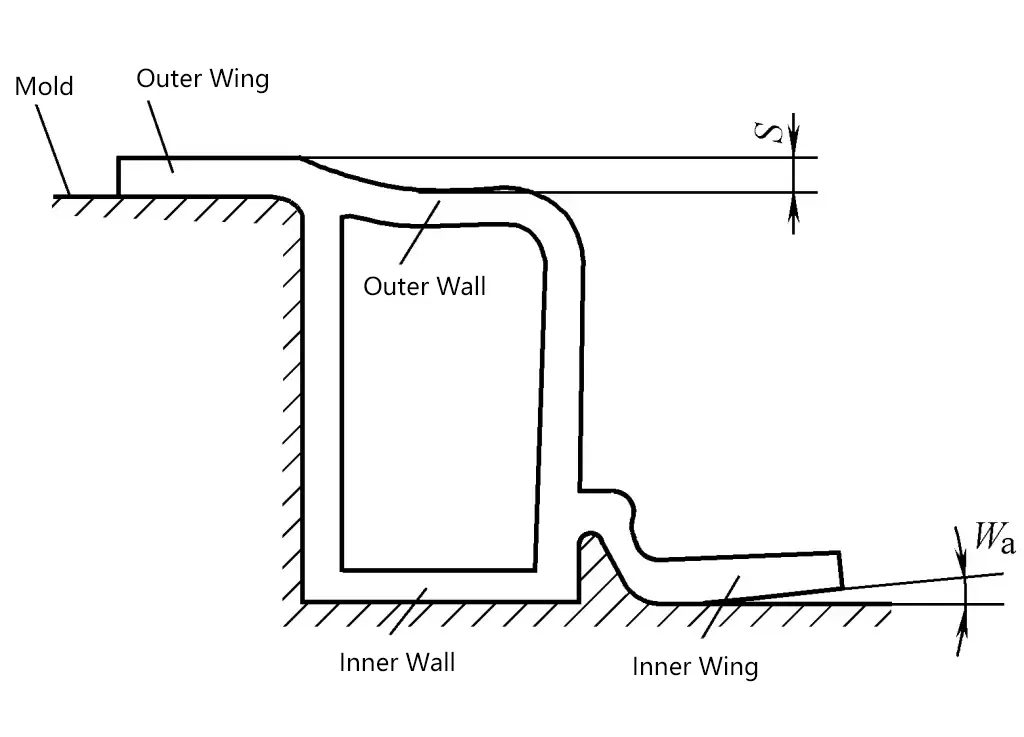

2. Profil dolgu çekirdek çubuğu

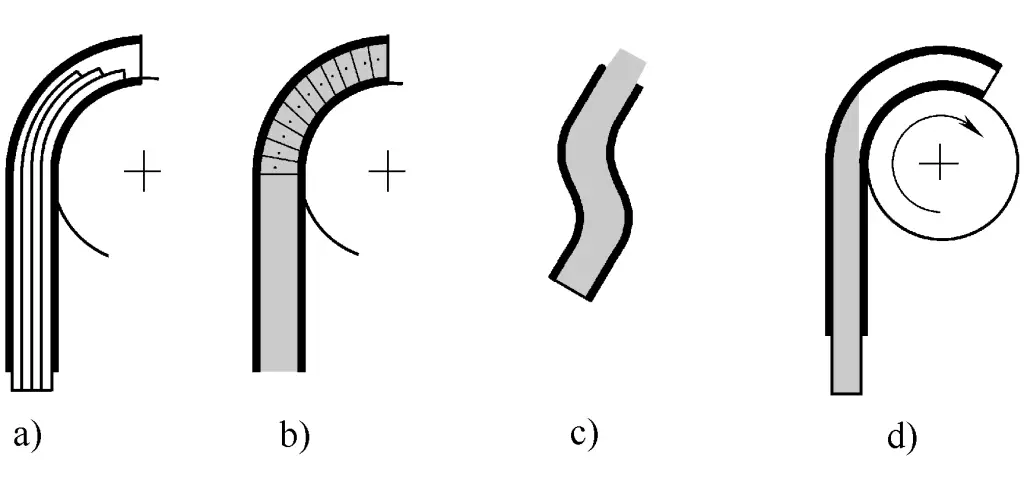

Profilin içine bir çekirdek çubuğu (lamine levha, ince çelik levha) veya dolgu maddesi yerleştirmek, kesit bozulmasını etkili bir şekilde önleyebilir. Çekirdek çubuk, profilin deforme olmamış iç yüzeyi ile aynı veya benzer şekle sahiptir, deformasyondan önce profilin içine yerleştirilir, profille birlikte bükülür veya profilin bükülen kısmını destekler ve şekillendirildikten sonra profilin içinden çekilir. Yaygın çekirdek çubuk formları:

(1) Şekil 5a'da gösterildiği gibi lamine çekirdek çubuk, ince çelik plakalardan veya PVC (Polivinil Klorür), Naylon vb. malzemelerden yapılabilir ve iki boyutlu bükmede yaygın olarak kullanılır. İnce plakalar birlikte istiflenir, profilin içine yerleştirilir, profille birlikte bükülür, katmanlar bükme sırasında birbirine göre kayabilir ve her katman çok ince olduğu için bükme sırasında her malzeme katmanı elastik bir deformasyon durumundadır.

a) Lamine çekirdek çubuk

b) Bağlantılı çekirdek çubuk

c) Plastik çekirdek çubuk

d) Sert çekirdekli çubuk

Maça çubuğu ile profilin iç duvarı arasında belirli bir boşluk olması nedeniyle, profil kesitindeki bozulma miktarı boşluğun boyutundan etkilenir. Bu tip çekirdek çubuğun dezavantajı, büküldükten sonra profilin iç duvarı ile çekirdek çubuk arasındaki sıkı sıkıştırma nedeniyle çekilmesinin kolay olmamasıdır. Ayrıca, üretim sürecinde iş verimliliği daha düşüktür.

(2) Şekil 5b'de gösterildiği gibi bağlantı tipi göbek çubuğu. Çekirdek çubuk birçok bağlantılı birimden oluşur, her zincir biriminin şekli profilin iç duvarına benzer ve çekirdek çubuk profilin bükülmesiyle deforme olabilir. Kesit bozulmasını azaltmanın etkisi çok açıktır. Dezavantajı ise üretiminin zor ve maliyetli olmasıdır.

(3) Polietilen gibi plastiklerden yapılmış plastik çekirdek çubuk, iyi bir kayma performansına sahiptir, bu da takılmasını ve çıkarılmasını kolaylaştırır. Şekil 5c'de gösterildiği gibi bükme sırasında elastik bir bükülme durumundadır. Plastik çekirdek çubuğunun dezavantajı, elastik modülünün ve sertliğinin nispeten düşük olmasıdır, bu da özellikle bükme yarıçapı küçük olduğunda profil kesitinin bozulması üzerinde daha az kısıtlamaya neden olur. Ayrıca, bu tip polimer malzemenin hizmet ömrü kısadır.

(4) Şekil 5d'de gösterildiği gibi sert çekirdek çubuk. Borularla bükme oluşumunda kullanılan çekirdek çubuğa benzer şekilde profille birlikte bükülmez. Metal sert çekirdek çubuk, profilin iç boşluğuna bükme deformasyonunun meydana geldiği kısma yerleştirilir ve bükme sırasında profilin üst göbek plakasına sert destek sağlayarak kesit bozulmasının meydana gelmesini etkili bir şekilde önler. Bu tip çekirdek çubuk, sabit eğrilikli profillerin bükülmesi için uygundur.

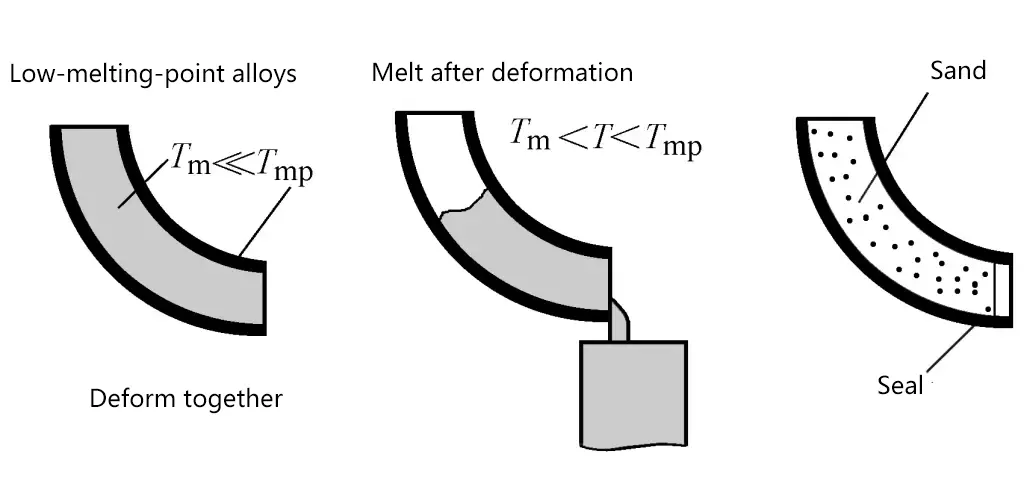

3. Dolgu gövdesi

Bir çekirdek çubuğu eklemenin yanı sıra, kapalı kesitli profiller için, Şekil 6'da gösterildiği gibi, profilin iç duvarını desteklemek için kolayca çıkarılabilen bazı malzemeler de doldurulabilir, bu yöntem basit ve uygulaması kolaydır.

En yaygın olarak kullanılan dolgu malzemeleri, düşük erime noktalı alaşımlar ve ıslak kumdur. Düşük erime noktalı alaşımlarla dolgu için, profilin içi bükülmeden önce düşük erime noktalı alaşımla doldurulur ve büküldükten sonra alaşımı eritmek ve dışarı akıtmak için ısıtılır. Bu yöntemin dezavantajı, düşük erime noktalı alaşımların genellikle yumuşak olması ve profilin bükülmesi sırasında zayıf destek sağlamasıdır. Kum kullanılırsa, etki daha da kötü olur ve daha fazla el emeği gerektirir, bu da düşük verimlilikle sonuçlanır.

Kapalı kesitli profillerin içine sıvı enjekte etmek de kesit bozulmasını azaltabilir. Bükerek şekillendirme sırasında sıvının basıncını kontrol etmek, bozulmayı azaltmada önemli bir etkiye sahiptir, ancak dezavantajı, basınçlandırma ve sızdırmazlık cihazlarını artırma ihtiyacıdır.

Basıncın büyüklüğü profilin malzemesine, kesitin şekline ve boyutuna ve bükülme derecesine bağlıdır. Uygulama, fark edilebilir bir etkiye sahip olmak için basıncın çok yüksek olması gerekmediğini göstermiştir; çok yüksek basınç ters şişkinliğe neden olabilir. Kesit bozulmasını azaltmak için sadece sıvılar değil gazlar da doldurulabilir.

III. Duvar Kalınlığı Azalması ve Kopması

Bükme yarıçapı çok küçük olduğunda veya geri yaylanmayı azaltmak ve iç duvarda kırışmayı önlemek için ilave teğetsel çekme kuvveti eklendiğinde, kesit üzerinde, özellikle dış duvarda, dış duvar kalınlığının aşırı incelmesine ve hatta yırtılmaya neden olan daha büyük bir çekme gerilimi oluşur.

Profilin kesit yüksekliği nispeten büyük ve bükme yarıçapı küçük olduğunda, incelme olgusu daha ciddidir. Profil bükme şekillendirme sürecinde, dış duvarın aşırı incelmesi ve hatta yırtılması, profil bükme şekillendirme sınırlarının tezahürlerinden biridir.

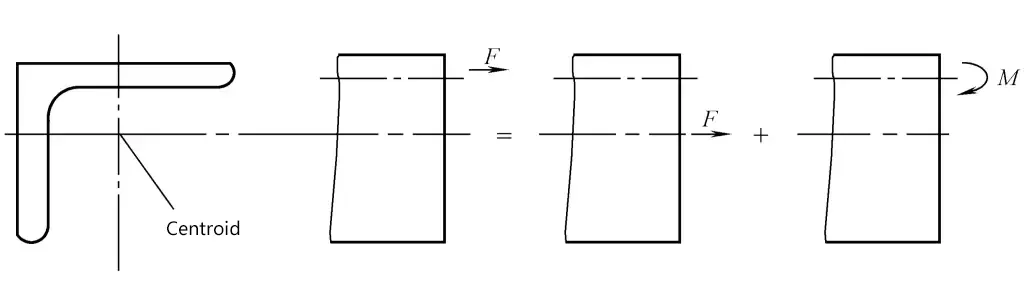

IV. Eğilme ve Bükülme

Asimetrik kesit şekillerine sahip profiller için, şekillendirme sırasında kopma, kırışma, geri yaylanma ve kesit bozulması gibi yaygın sorunlara ek olarak, eğrilme ve bükülme de meydana gelebilir. Bu nedenle, profilleri gererken ve bükerken, Şekil 7'de gösterildiği gibi profilin boylamasına eğrilmesine neden olan ek bükülme momentlerini önlemek için kelepçe bloğunun çekme merkezi profil kesitinin merkeziyle çakışmalıdır. Bükme sırasında, burulma deformasyonunu önlemek için bükme kuvvetinin uygulama noktası da bükme merkezine mümkün olduğunca yakın olmalıdır.