I. Profil ve boruların elle bükülmesi

Profillerin yüksek bükülme direnci nedeniyle bükülmeleri kolay değildir, bu nedenle genellikle bir ısıtma yöntemi kullanılarak manuel olarak bükülürler.

1. Yassı çelik tavlama bükümü

Yassı çelik bükme genellikle aşağıdaki adımları ve yöntemleri benimser:

(1) Kalıbın hazırlanması

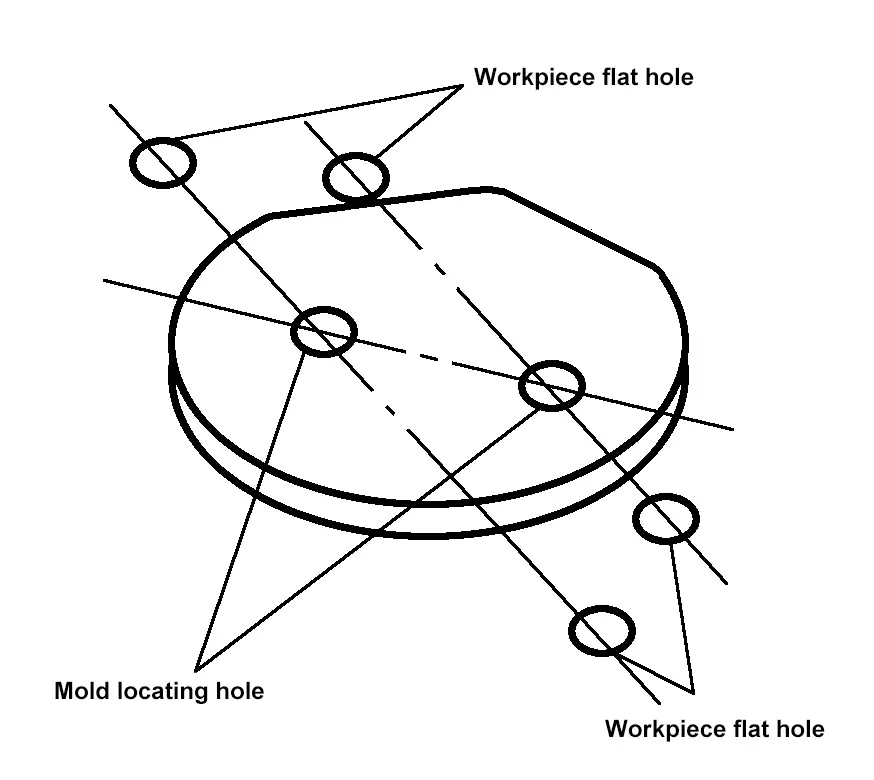

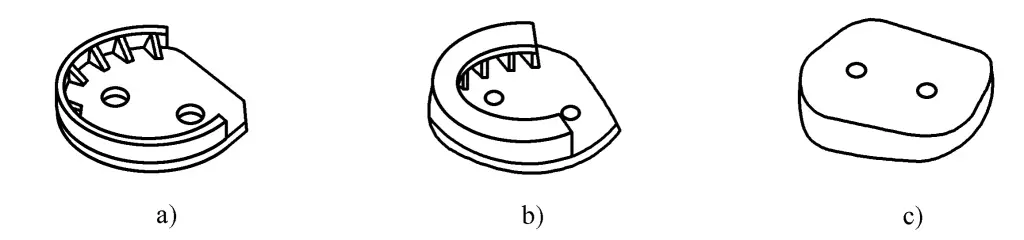

Sıcak bükme yassı çelik için kalıp genellikle çelik levhadan yapılır, kalınlığı iş parçasına eşit veya biraz daha kalın olabilir ve kalıbın yay çapı iş parçasının iç çapına eşit olabilir. Yassı çelik halkaları bükmek için kalıp tam bir daire şeklinde değil, Şekil 4-15'te gösterildiği gibi tam bir dairenin yaklaşık 2/3'ü şeklinde yapılmalıdır, bu da bükme sırasında iş parçasının yerleştirilmesini ve çıkarılmasını kolaylaştırır.

Kalıbın platform üzerine sabitlenmesi için deliklerin konumu ve boyutu, platform üzerindeki deliklerin konumu ve boyutuna bağlı olarak, kalıbın platform üzerindeki konumu sabitlendikten sonra belirlenmelidir.

(2) Bükme

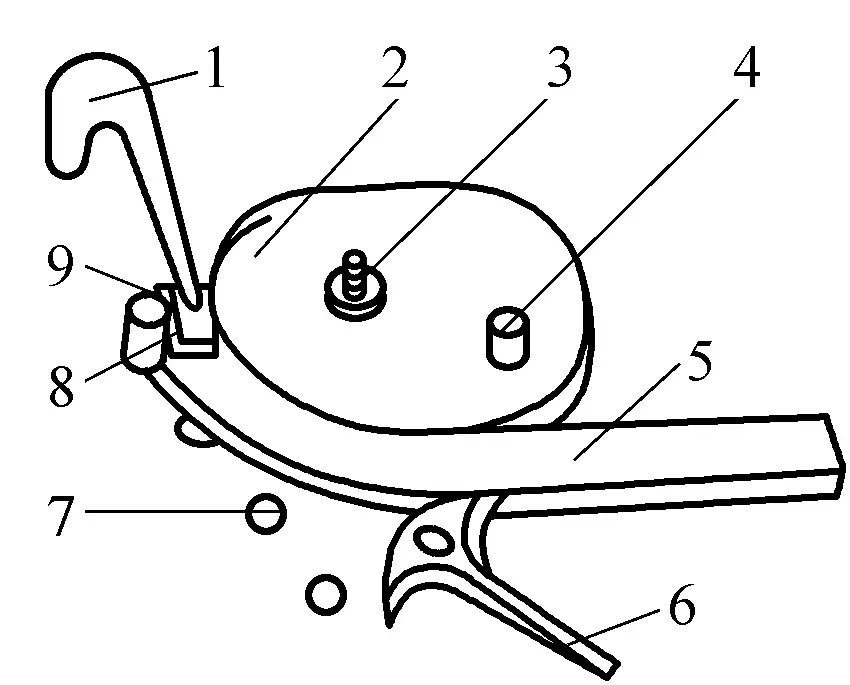

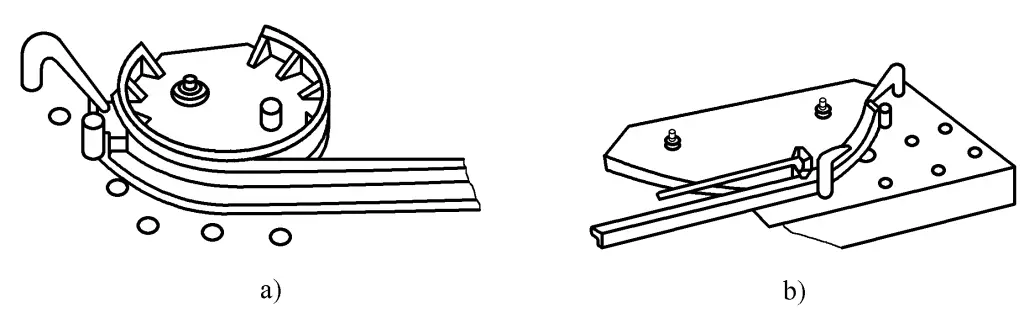

Isıtılmış yassı çeliğin bir ucunu kalıba yerleştirin, konik bir kama ve koç boynuzu kelepçesi ile sıkıştırın, ardından bükücüyü Şekil 4-16'da gösterildiği gibi bükme işlemini gerçekleştirmek için uygun konuma yerleştirin. Yassı çeliğin kırışmasını veya düşük sıcaklık nedeniyle malzemenin sertleşmesini önlemek için her ısıtma çok uzun süre bükülmemelidir. Daha büyük parça boyutları için bükme işlemi bölümler halinde yapılmalıdır.

1-Ram'ın boynuz kelepçesi

2-Kalıp

3-Kilit cıvatası

4-Tekerlek takozu

5-Düz çelik malzeme

6-Bender

7-Platformlu delik

8-Sıkma takozu

9-Ara parça plakası

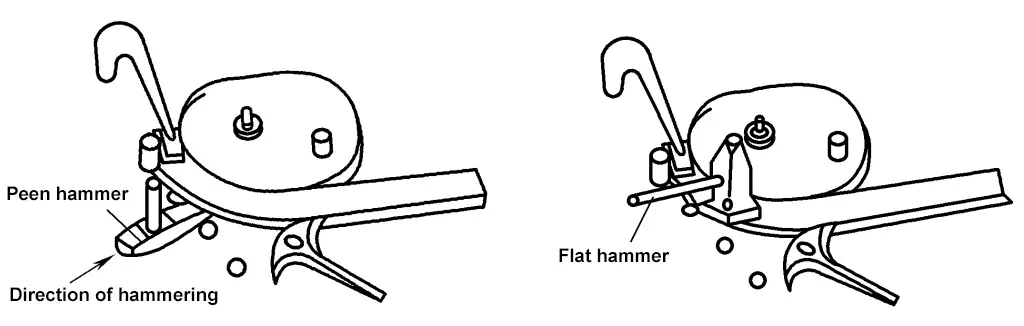

(3) Tesviye

Her tavlama bölümünden sonra, kelepçeler çıkarılmadan önce, yassı çeliğin önce içini, sonra dışını düzleştirmek için düz bir çekiç kullanın, iç ve dış kalınlığı kabaca eşit hale getirin ve Şekil 4-17'de gösterildiği gibi kalıptan çıkarma işleminden sonra soğutma işlemi sırasında önemli deformasyonu önleyin.

2. Açılı çelik bükme

Açılı çelik bükme ayrıca kalıp yapma, bükme ve düzleştirme işlemlerini de içerir.

Açılı çelik bükme kalıpları genellikle çelik plakalardan kaynaklanır ve şekilleri Şekil 4-18'de gösterildiği gibi bükmenin iç veya dış olmasına bağlıdır. Köşeli çeliğin asimetrik kesiti nedeniyle, bükme işleminden sonra soğutma sırasında iç ve dış tarafların büzülmesi eşit değildir, bu da iş parçasının şeklinde ve boyutunda değişikliklere neden olur.

Bu nedenle, açılı çeliği harici olarak bükerken kalıbın çapı uygun şekilde artırılmalı; dahili olarak bükerken kalıbın çapı uygun şekilde azaltılmalıdır. Kalıbın çapını artırma veya azaltma değerleri Tablo 4-1'e göre seçilebilir. Açılı çelik bükme kalıpları için diğer gereklilikler yassı çelik bükme kalıpları için olanlarla aynıdır.

a) Kaynaklı dış açılı çelik bükme kalıbı

b) Kaynaklı iç açılı çelik bükme kalıbı

c) Bütün bir çelik plakadan yapılmış kalıp

Tablo 4-1 Açılı çelik sıcak bükme kalıp çapı ölçeklendirme boyutları

| İç bükülme/mm | Dış büküm/mm | ||

| Şablon çapı | Lastik takım çapı küçültme boyutu | Şablon çapı | Lastik takım çapı büyütme boyutu |

| <300 | <10 | <900 | 3~5 |

| 900 ~ 1400 | 10 ~15 | 900 ~1400 | 6 ~10 |

| 1500 ~10000 | 15 ~20 | 1500 ~10000 | 15 |

| >10000 | 25 | >10000 | 20 |

Köşebent çeliği bükerken, önce ısıtılmış köşebent çeliğinin bir ucunu lastik aletine hızlı bir şekilde sıkıştırın, ardından köşebent çeliğinin bükülecek bölümü Şekil 4-19'da gösterildiği gibi lastik aletine tamamen oturana kadar köşebent çeliği yüzeyinin buruşuk kısmını çekiçleyerek bükün. Köşebent çeliğin bükülmesi de sıcak çelik bükme sıcaklık aralığında gerçekleştirilmelidir.

a) Köşebent çelik dış büküm

b) Açılı çelik iç dirsek

Bükme işleminden sonra, iş parçasının şeklinin ve boyutsal doğruluğunun gereksinimleri karşılaması için düzeltmek için bir balyoz ve düz bir çekiç kullanmak da gereklidir.

3. Boru Bükme

Manuel boru bükme genellikle tek parçaların veya küçük boru partilerinin bükülmesi için kullanılır, manuel boru bükme adımları ve yöntemleri aşağıdaki gibidir:

(1) Kum dolgusu

Manuel bükme işleminden önce, boru bölümünün deformasyonunu önlemek için borunun içine kum doldurulmalıdır. Demir içermeyen metal borular için, reçine ve alüminyum gibi düşük erime noktalı maddeler doldurulabilir ve büküldükten sonra çıkarılabilir. Kum saf, temiz, kuru ve genellikle 2 mm'den küçük parçacıklara sahip olmalıdır. Borunun içine doldurulan kum kompakt olmalıdır, bu nedenle doldurulurken çekiçlenir. Borunun uçları ahşap tapalarla sıkıca tıkanır veya çelik plakalarla kapatılır.

(2) İşaretleme

Sıcak bükme boruları için ısıtma parçasının uzunluğu işaretlenmelidir. Genel olarak, bükme parçasının orta nokta konumu çizim boyutuna göre önceden belirlenir ve buradan bükme uzunluğu borunun her iki tarafına ölçülür, artı ısıtılacak uzunluk olan boru çapı için pay verilir.

(3) Isıtma

Borular yakıt olarak kömür, gaz veya ağır yağ kullanılarak ısıtılabilir. Sıradan kömür boruları ısıtmak için uygun değildir, çünkü kömür yüksek sıcaklıklarda çeliğe nüfuz ederek çeliğin kalitesini bozabilecek çok miktarda sülfür içerir. Isıtma sıcaklığı yaklaşık 950°C'dir ve borunun içindeki kumu aynı sıcaklığa getirmek için bir süre muhafaza edilir.

(4) Bükme

Küçük çaplı borular bir kaldıraç kullanılarak yarı dairesel oluklu bir kalıp üzerinde bükülebilirken, büyük çaplı borular elektrikli bir vinç kullanılarak bir platform üzerinde bükülebilir. Birden fazla büküm olduğunda, büküm işlemine sırayla borunun sonundaki bükümden başlayın. Bükme sırasında, boru duvarının çok ince olmasını önlemek için dış duvara su püskürtülebilir. Soğutma için su püskürtmek de bükme derecesini ayarlayabilir. Borunun iç tarafı su spreyi ile soğutulursa, iç taraftaki metal büzülür ve bükülme derecesi artar, benzer şekilde dış duvara su püskürtüldüğünde bükülme derecesi azalır.

II. Boru Mekanik Isıtma Bükme Şekillendirme

Boruları mekanik olarak ısıtma ile bükerken, yöntemler sırasıyla aşağıda tanıtılan orta frekanslı ısıtma ve alevli ısıtmayı içerir.

1. Orta Frekans Isıtma Bükme

Orta frekanslı ısıtmalı bükme, boru boşluğunun etrafına orta frekanslı bir indüksiyon bobini yerleştirmeyi, boşluğu gerekli yüksek sıcaklığa yerel olarak ısıtmak için orta frekanslı indüksiyon akımına güvenmeyi, ardından ısıtılmış parçayı bükmeyi ve bükmeden sonra soğutmak için hemen su püskürtmeyi içerir, böylece gerekli bükülmüş boru parçaları elde edilir.

Orta frekanslı ısıtma bükme, orta frekanslı indüksiyonlu elektrikli ısıtma bükme makineleri için özel ekipman gerektirir. Bükme makinesi tarafından bükme torku uygulama yöntemine bağlı olarak, çekme bükme ve itme bükme tiplerine ayrılır.

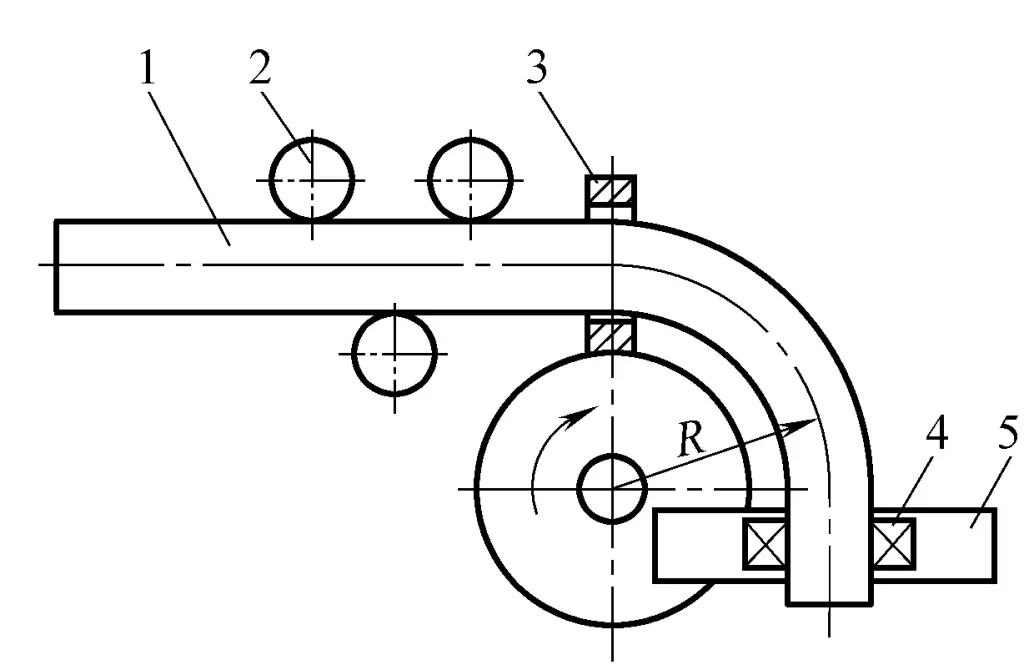

(1) Çekme Bükme Orta Frekanslı Bükme

Şekil 4-20 çekme bükme orta frekans bükmenin şematik bir diyagramıdır. Orta frekanslı indüksiyon bobini 3 dönme merkez hattı üzerinde bulunur, bobinden orta frekanslı akım geçirir, böylece alternatif bir manyetik alan oluşturur ve boş borudaki alternatif manyetik alanın neden olduğu indüklenen akım boş boruyu ısıtır.

İşlenmemiş boru 1 indüksiyon bobininin içinden geçer, bir ucu bir ayna 4 ile döner kol 5 üzerine sabitlenir ve diğer ucu destek silindiri veya makine yatağı üzerine serbestçe yerleştirilir. İşlenmemiş borunun eksenel konumunu belirlemek, işlenmemiş boruyu indüksiyon bobini ve ayna ile eş merkezli tutmak için üç destek silindiri 2 kullanılır.

1-Boru Boşluğu

2-Destek Silindiri

3-İndüksiyon Bobini

4-Chuck

5-Döner Kol

Bükme alanının arkasında bulunan boş boru, ısıtma ve bükme işleminden sonra indüksiyon bobinine monte edilmiş bir halka cihazı tarafından su ile soğutulur ve bükülmüş boruya mükemmel dairesel bir kesit sağlamak için yeterli sertlik kazandırılır. Çalışma sırasında, indüksiyon bobini işlenmemiş boruyu yerel olarak 800~1200°C'ye kadar ısıtır, ardından motor döner kolu redüktör boyunca döndürerek işlenmemiş boruyu çeker ve bükerek şekillendirir.

Çekme bükümü daha küçük yarıçapları bükebilir (minimum bükülme yarıçapı R=1.3D, genel soğuk bükme makineleri 1.5D iken) ve bükülmüş boruların kalitesi daha iyidir.

Borunun bükülme açısı, döner kolun dönüşünü ve indüksiyon bobininin ısınmasını limit anahtarları aracılığıyla zaman içinde durdurarak doğru bir şekilde kontrol edilebilir. Bükme yarıçapı, aynanın döner kol üzerindeki konumu ile belirlenir ve aynanın konumu boru üzerinde ayarlanabilir. Isıtma sıcaklığı ve ısıtma bölgesi genişliği, akım boyutu, bükme hızı, su püskürtme miktarı değiştirilerek ve indüksiyon bobininin çapı seçilerek kontrol edilebilir. Akım ve indüksiyon bobininin çapı esas olarak boş borunun çapına göre seçilir.

Akım çok yüksekse, boş boru eriyecektir; çok düşükse, ısıtma yetersizdir. İndüksiyon bobininin çapı çok büyük olduğunda, termal verimlilik düşüktür; çok küçük olduğunda, boru duvarı ile arasındaki boşluk küçüktür, ayarlanabilirlik zayıftır ve çalışma elverişsizdir. Bükme yarıçapı büyük olduğunda, deformasyon küçüktür ve bükme hızı daha hızlı olabilir. Tersine, bükme hızı daha yavaş olmalıdır; aksi takdirde, dış duvar kalınlığı önemli ölçüde azalır.

Çekme bükmede orta frekanslı bükme sırasında elde edilen bükme yarıçapı nispeten düzgündür ve ayarlama uygundur, bükme açısı 180 ° 'ye ulaşabilir, ancak dış duvar kalınlığı biraz azalır.

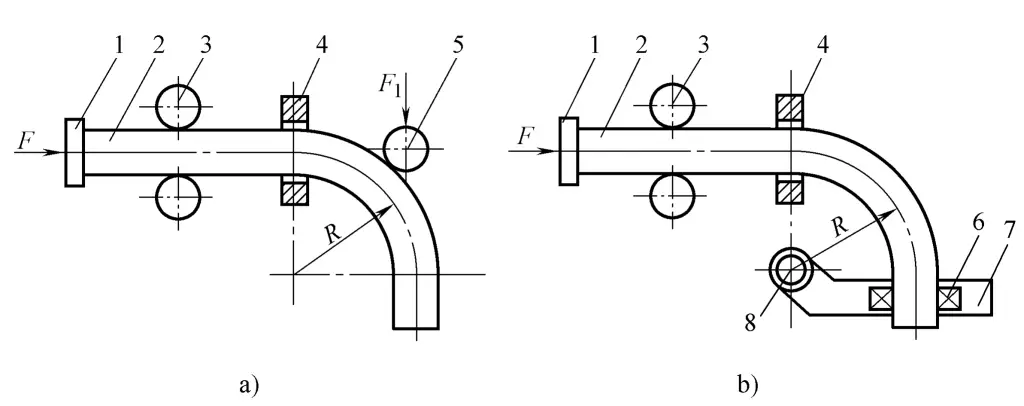

(2) İtmeli Bükme

Şekil 4-21, orta frekanslı ısıtma kullanarak bükmeyi, orta frekanslı ısıtma ile bükmenin şematik diyagramı ile göstermektedir. Boş boru 2, destek makaraları 3 tarafından desteklenir. İşlenmemiş borunun ucundaki baskı plakası 1 kullanılarak, işlenmemiş boruya eksenel bir baskı F uygulanır ve böylece boru bükülerek şekillendirilir.

Bükme yarıçapı, üst silindirin 5 konumu veya aynanın 6 salınım kolu 7 üzerindeki konumu ile belirlenir. Açıkçası, itmeli bükme yöntemini kullanarak boruları bükerken, bükülmüş boru boşluğunun dış duvar kalınlığındaki incelme azdır ve yüksek sıcaklık bölgesi nispeten dar olduğu için boru duvarının stabilitesini kaybetmesini ve iç duvarın kırışmasını önler.

1-İtme plakası

2-Boru boş

3-Destek makaraları

4-İndüksiyon bobini

5-Top silindir

6-Chuck

7-Salıncak kolu

8 eksenli

Şekil 4-21a'da gösterilen iterek bükme yöntemi, borunun dış duvarında minimum incelme ile herhangi bir yarıçapı bükebilir, ancak bükmenin başlangıcında bükme yarıçapını sağlamak zordur ve ayarlamalar zordur. Şekil 4-21b'deki iterek bükme yöntemi düzgün bir bükme yarıçapı üretir ve tipik ≤90° bükme açısı ile ayarlanması kolaydır, ancak bükme yarıçapı döner kolun ayar aralığı ile sınırlıdır.

Özet olarak, orta frekanslı indüksiyon bükme aşağıdaki özelliklere sahiptir:

1) Büyük çaplı kalın duvarlı boruların soğuk bükülmesi büyük bir soğuk bükme makinesi gerektirir, geniş bir alanı kaplar, maliyetlidir ve ayrıca pahalı kalıplar gerektirir. Bununla birlikte, orta frekanslı indüksiyon bükme kalıp gerektirmez, sadece farklı boru çapları ve ilgili indüksiyon bobinleri gerektirir. Ancak orta frekanslı indüksiyon üniteleri çok fazla elektrik tüketir ve ekipman yatırımı da büyüktür.

2) Orta frekanslı indüksiyonlu ısıtma hızlıdır, yüksek termal verimliliğe sahiptir ve bükülmüş tüpün yüzeyi oksit ölçeği üretmez.

3) Bükülmüş borunun kalitesi, soğuk bükmeye kıyasla daha iyi yuvarlaklık ve duvar kalınlığında daha az incelme ile iyidir. Bükme yarıçapının ayarlanması kolaydır ve son derece uyarlanabilir. Özellikle büyük çaplı boruların tek veya küçük partilerinin bükülmesi için uygundur, çünkü kalıp gerekmez, bu nedenle üretim maliyetleri düşüktür.

Ayrıca, orta frekanslı bükülmüş borular ısıtma ve bükme işleminden hemen sonra su ile soğutulduğundan, bu yöntem kullanılarak su verme yoluyla çatlamaya eğilimli çelik borular bükülürken etkinin dikkate alınması gerektiği unutulmamalıdır.

Alevli ısıtma bükme

Alev ısıtmalı bükme prensibi orta frekanslı indüksiyon bükme ile aynıdır, kütüğü ısıtmak için orta frekanslı indüksiyon bobininin yerine bir alev ısıtma bobini kullanılır ve orta frekanslı indüksiyon ünitesine olan ihtiyacı ortadan kaldırır.

Alev bükme makinesinin yapısı basittir, maliyeti daha düşüktür, bakımı kolaydır ve bükülmüş boruların iyi kalitesini sağlayabilir, bu nedenle üretimde belirli bir tanıtım ve kullanım kazanmıştır. Bununla birlikte, alevle ısıtmanın termal verimliliği yüksek olmadığından, yalnızca ince duvarlı boruların bükülmesi için uygundur.

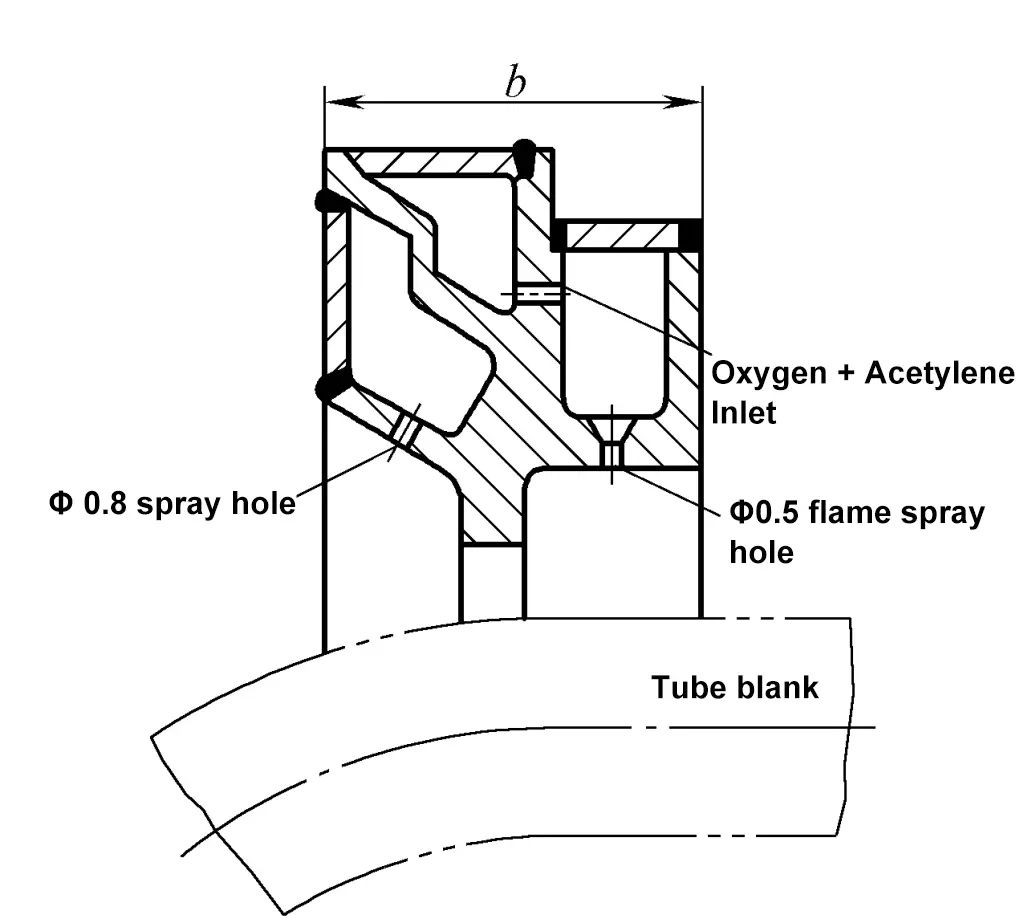

Alevli ısıtma halkası Şekil 4-22'de gösterilmektedir. Yakıt olarak oksijen ve asetilen karışımı kullanır, genellikle asetilen basıncı 0,05~0,1MPa ve oksijen basıncı yaklaşık 0,5~10MPa'dır. Isıtma halkasının çapı boş tüpün dış çapıyla eşleşmelidir ve alev nozul halkası ile tüp duvarı arasındaki normal mesafe 13 ~ 15 mm'dir.

Isıtma halkasının iç çevresinde, nozül çapı yaklaşık φ0,5 mm olan ve delikler arasındaki boşluk eşit olarak dağıtılmış 4 ~ 5mm olan bir sıra alev nozülü vardır. Isıtma halkasının bükülmüş boru yönünden uzağa bakan çevresinde, püskürtme deliklerinin çapı yaklaşık φ0,8 ~ 1 mm olan ve delikler arasındaki boşluk yaklaşık 10 mm olan su püskürtme delikleri vardır.