Profiller otomobillerde, uçaklarda, kimyasal makinelerde ve çoğunlukla bükme yöntemleriyle oluşturulan çeşitli metal yapılarda yaygın olarak kullanılmaktadır. Şu anda, üretimde, yaygın profil bükme yöntemleri arasında presleme, haddeleme, sarma ve çekme bulunmaktadır.

I. Pres Bükme Şekillendirme

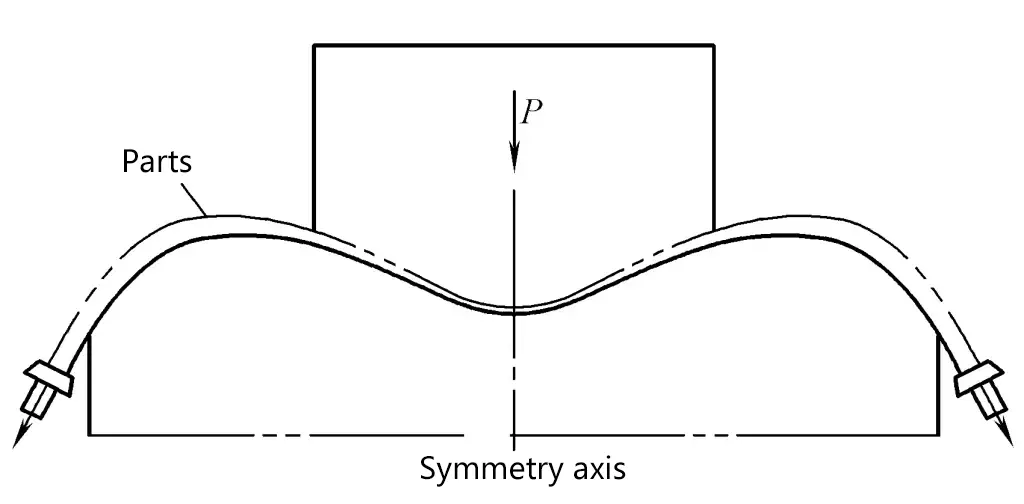

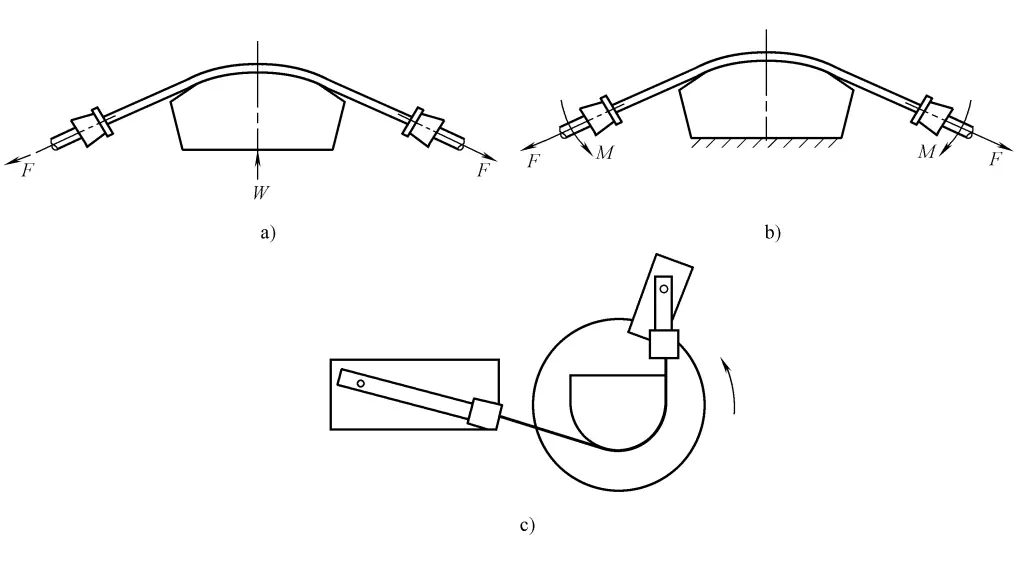

Presler ve hidrolik presler gibi basınçlı işleme tezgahlarında bükme kalıpları kullanarak profil bükme işlemine Şekil 1'de gösterildiği gibi pres bükme denir. Presle bükülen parçaların kalitesini artırmak için, presle bükme kalıplarında genellikle sallanan cihazlara sahip içbükey kalıplar kullanılır.

Presle bükme işleminin en büyük avantajı basitliği ve kullanım kolaylığı, özel şekillendirme ekipmanına ihtiyaç duymaması, ekipman ve kalıplara daha az yatırım yapılması ve yüksek üretim verimliliğidir. Bununla birlikte, presle bükülen parçaların doğruluğu genellikle zayıftır, sık sık ciddi çökmeler meydana gelir bükme parçalarive geri yaylanmayı kontrol etmek kolay değildir. Bu yöntem genellikle basit şekilli, kısa parçalar ve daha kalın duvarlı profillerin düz bükülmesi için kullanılır, bükme açısı çok büyük olmamalı, genellikle 120 ° 'yi geçmemelidir.

II. Rulo Bükme

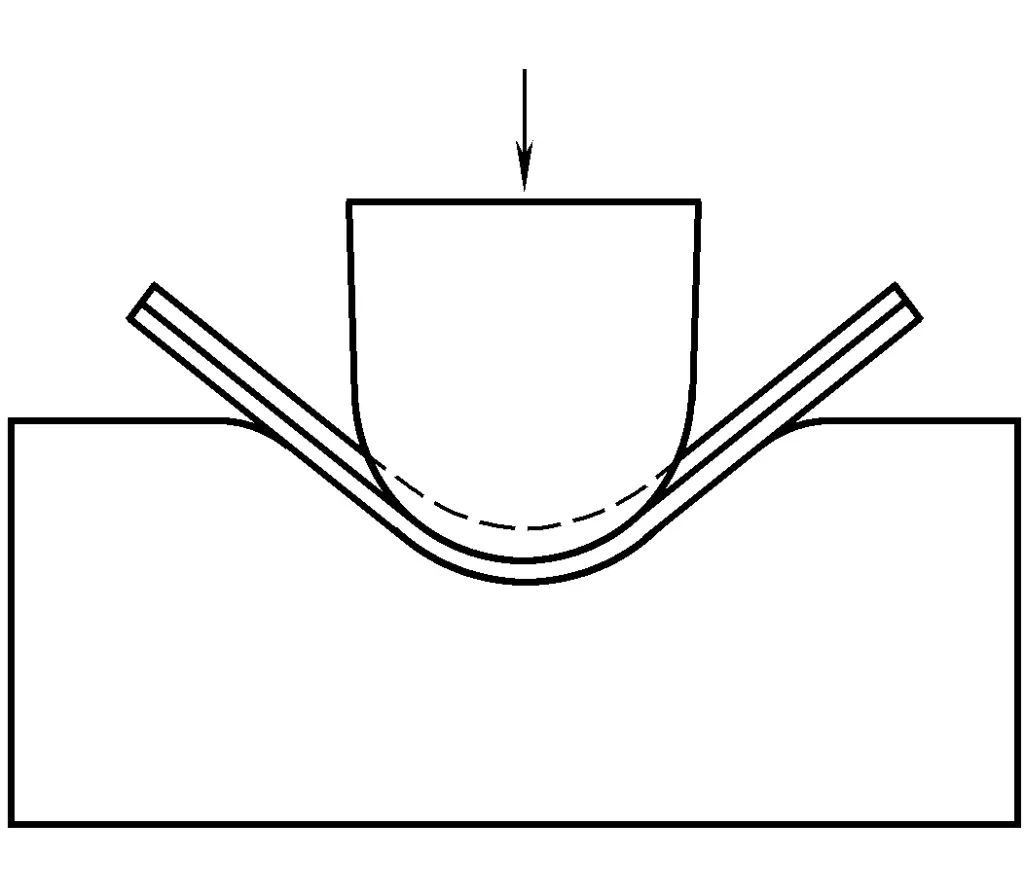

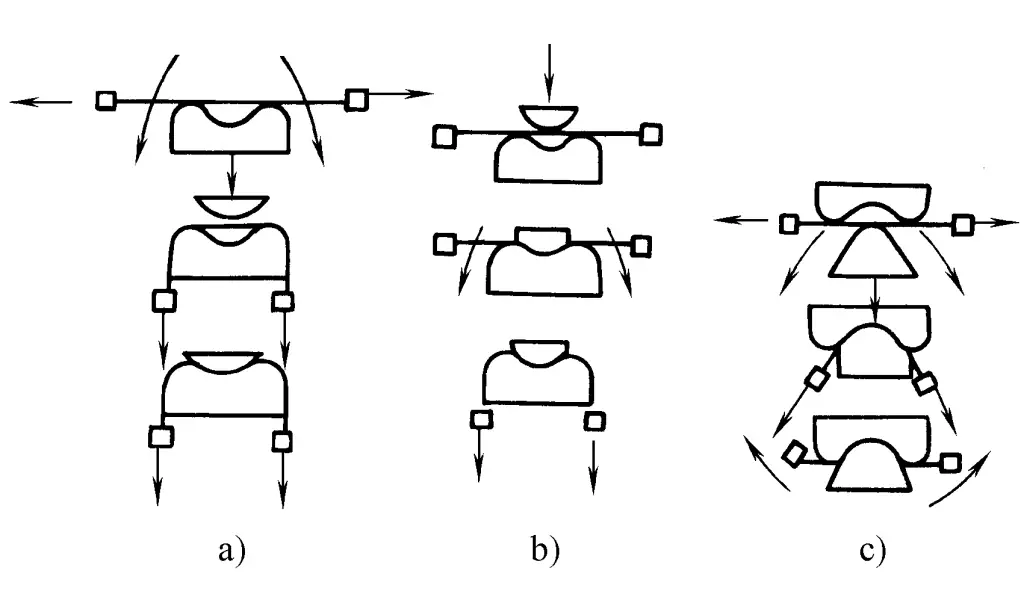

Profillerin ileri doğru itildiği ve merdanelerin veya merdane millerinin basıncı ve sürtünmesi altında bükülme deformasyonuna uğradığı şekillendirme işlemine merdane bükme denir. Rulo bükme, Şekil 2'de gösterildiği gibi, silindirlerin sayısına ve düzenine göre üç silindirli bükme, dört silindirli bükme ve çok silindirli bükme olarak ayrılır.

Örnek olarak üç silindirli bükmeyi ele alırsak, profil bükme silindirleri arasına yerleştirilir, tahrik silindiri profili ileri doğru iter ve bükme torku silindirler arasındaki mesafeye göre değişebilir. Profilin eğrilik yarıçapı esas olarak üst silindir ile iki alt silindir arasındaki dikey merkez mesafesine ve iki alt silindir arasındaki yatay mesafeye bağlıdır.

Merdaneli bükme çok yönlüdür ve bükme merdanelerinin konumu sırayla ayarlanarak geri esneme miktarı telafi edilebilir. Dört silindirli bükme, profilin alt kısmını destekleyebildiği için profilin kesit şeklinin doğruluğunu artırabilir.

Rulo bükme, daha büyük eğrilik yarıçapına ve basit kesit şekillerine sahip profil parçalarının şekillendirilmesi, özellikle eşit eğrilik ve simetrik kesitlere sahip profillerin şekillendirilmesi için uygundur. Rulo bükmenin avantajı ekipmanın basitliğidir. Dezavantajı ise profilin uçlarının bükülememesi ve buna ek olarak iş parçasının şekillendirme sırasında güvenilir destekten yoksun olması, iç duvarın kırışmaya ve dengesizliğe eğilimli olması ve kesitin bozulmaya eğilimli olmasıdır; asimetrik kesitli profilleri bükerken, bükme düzleminde bükülmek ve deforme olmak kolaydır.

III. Sargı Şekillendirme

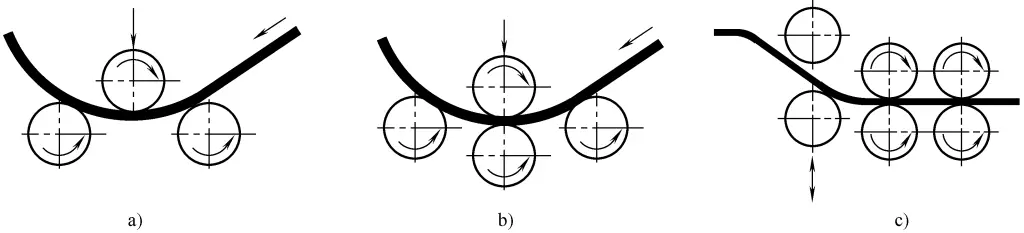

Sararak bükme, profilin bir yan pres tekerleği veya bloğu ile bastırılması ve Şekil 3'te gösterildiği gibi bükme kalıbı etrafında kademeli olarak bükülmesi işlemini ifade eder. Profil, dönebilen bükme kalıbı üzerindeki sıkıştırma sürgüsü tarafından sıkıştırılır ve profilin bükülmesi, kalıp dönüşünün ve hareketli yan pres bloğunun ortak etkisi altında gerçekleştirilir.

Bu şekilde bükülürken, profilin kuyruğuna bir çekme kuvveti uygulanabilir ve çekme kuvvetinin etkisi altında bükülebilir. Eksenel çekme kuvvetinin kontrol edilmesi, iç duvardaki kırışmayı etkili bir şekilde önleyebilir ve şekillendirmeden sonra geri yaylanmayı azaltabilir, böylece bükme şekillendirme daha küçük eğrilik yarıçapına sahip profiller. Dikey bükme düzlemi yönünde yukarı ve aşağı yönlendirme uygulandığında, üç boyutlu bükme şekillendirme de gerçekleştirilebilir.

Sargı bükme işleminin bir başka yöntemi de profilin sabit bükme kalıbı üzerine bir sıkıştırma kalıbı veya sıkıştırma sürgüsü ile sıkıştırılması ve profilin dönüş kalıbı veya hareketli pres bloğu bükme kalıbı etrafında döndürülerek bükülmesidir. Bu yöntem yüksek üretim verimliliğine sahiptir ve bükme açısı yaklaşık 180°'ye ulaşabilir. Bununla birlikte bükülme yarıçapı çok küçük olmamalıdır, aksi takdirde bükülmüş parçanın iç yüzeyinde kırışıklıklar oluşabilir.

IV. Germe Bükme Şekillendirme

1. Streç Bükme Şekillendirmenin Özellikleri ve Uygulama Alanı

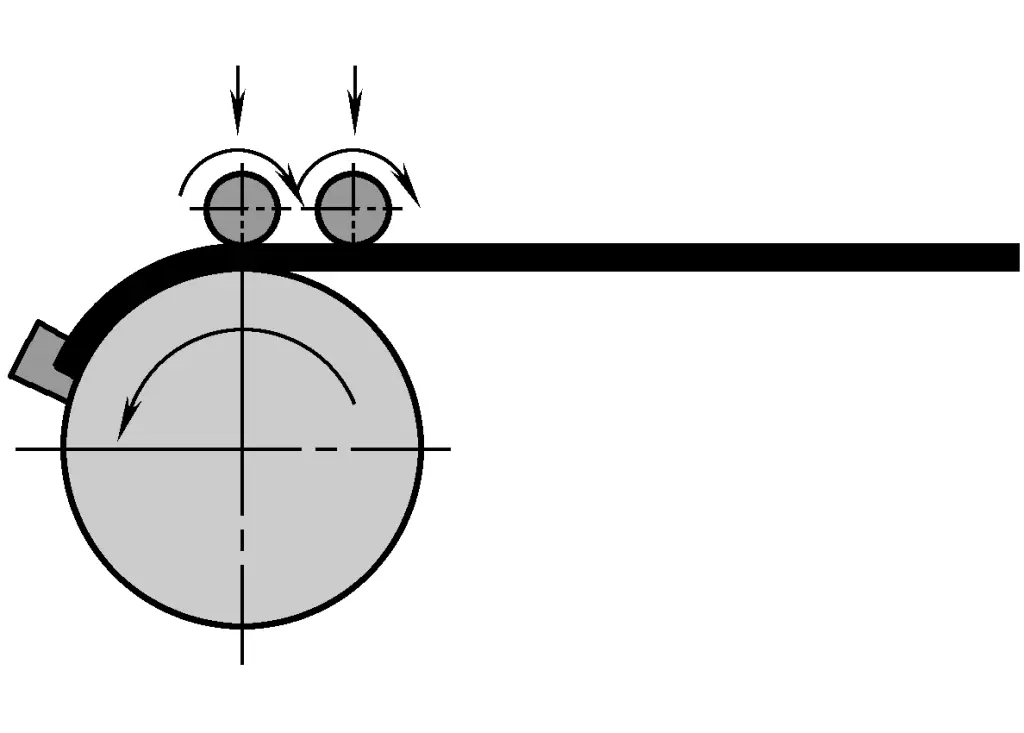

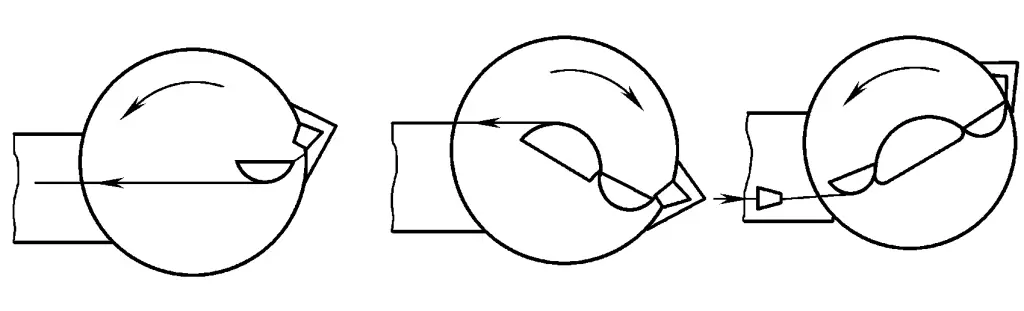

Gerdirerek bükme, profilin her iki ucunu bir tutma cihazında (kelepçe) sıkıştıran ve çekme kuvveti uygularken kalıp etrafında büken bir işleme yöntemidir. Kullanılan ekipman açısından bakıldığında, gererek bükme şekillendirme genellikle üç türe ayrılabilir: Şekil 4'te gösterildiği gibi düz tablalı gererek bükme şekillendirme, döner kollu gererek bükme şekillendirme ve döner tablalı gererek bükme şekillendirme.

a) Düz masa gerdirme bükümü

b) Salıncak kolu germe bükme

c) Döner tabla bükme

Bükerek şekillendirmenin avantajları küçük parça geri tepmesi, düşük artık gerilme ve yüksek üretim verimliliğidir. En yaygın olarak uzun profillerin bükme işleminde kullanılır. Bükme işlemi çoğunlukla açık kesitli profillerin bükülerek şekillendirilmesi için kullanılır, ancak kapalı kesitli profillerin şekillendirilmesi için de kullanılabilir. Eşit eğrilikte bükülmüş parçalar üretebildiği gibi değişken eğrilikte bükülmüş parçaları da işleyebilir. Bükerek şekillendirmenin maksimum bükme açısı genellikle 180°'den azdır.

2. Bükme yöntemlerinin ve parametrelerinin seçimi

Farklı yükleme yöntemlerine ve sıralarına göre çeşitli bükme yöntemleri vardır.

(1) Önce gerin, sonra bükün (yani P-M yöntemi)

İlk olarak, profilin her iki ucuna eksenel ön gerilim uygulayın, ardından kalıba uyana kadar gerilim altında bükme momenti uygulayın.

(2) Önce bükün, sonra gerin (yani M-P yöntemi)

İlk olarak, kalıba uyana kadar bükülmesini sağlamak için profile bükme momenti uygulayın, ardından eksenel ek gerilim uygulayın.

(3) Önce gerin, sonra bükün ve sonra tekrar gerin (yani PM-P yöntemi)

Bu yöntem en yaygın kullanılan yöntemdir. İlk olarak, profilin her iki ucuna eksenel ön gerilim uygulayın, ardından kalıba uyana kadar gerilim altında eğilme momenti uygulayın ve son olarak eksenel ek gerilim uygulayın.

Ön germenin amacı, profilin tedarik durumundaki ilk burulma deformasyonunu ortadan kaldırmak ve bükme sırasında profilin iç ağının dengesizliğini ve kırışmasını önleyebilecek belirli bir ilk gerilme deformasyonu üretmektir. Ek gerdirmenin amacı, geri yaylanmayı daha da azaltmak ve şekillendirme hassasiyetini artırmaktır.

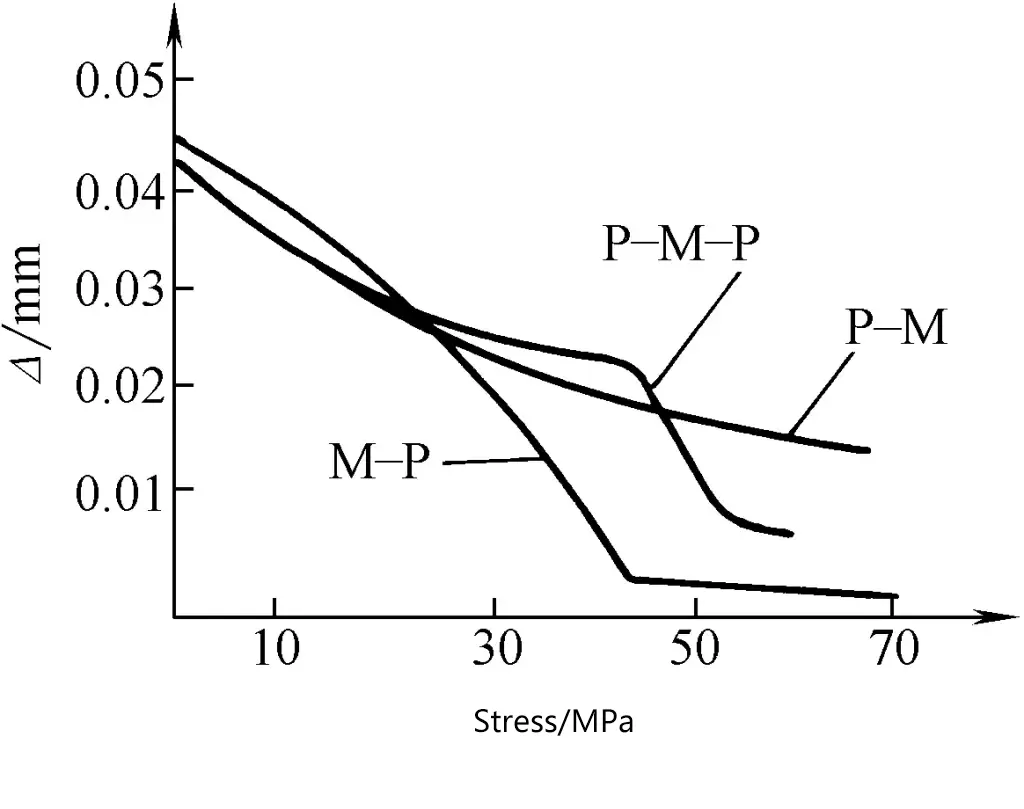

Üç tip bükme için boşaltma sonrası geri yaylanmanın karşılaştırması Şekil 5'te gösterilmiştir.

Δ =1 - R/R'

nerede

- Δ- Geri yaylanma oranı;

- R- Boşaltma öncesi eğrilik yarıçapı (mm);

- R'- Boşaltma sonrası eğrilik yarıçapı (mm).

Germe bükme şekillendirme hassasiyetini karşılama öncülü altında, profilin germe miktarı mümkün olduğunca küçük olmalıdır. Bağıl bükme yarıçapına ve profil parçalarının bükme açısının boyutuna bağlı olarak, germe bükme işlemlerinin sayısını ve her işlem için germe miktarını belirleyin.

Tek esnemeli bükme

Tek germeli bükme, küçük deformasyonlu orta ve küçük boyutlu profil parçalarının germeli bükülmesi için uygundur. Tek germeli bükmede tipik alüminyum alaşımlı profiller için minimum bağıl bükme yarıçapı Tablo 1'de gösterilmiştir. Tek germeli bükme için ek germe oranı Tablo 2'de gösterilmiştir.

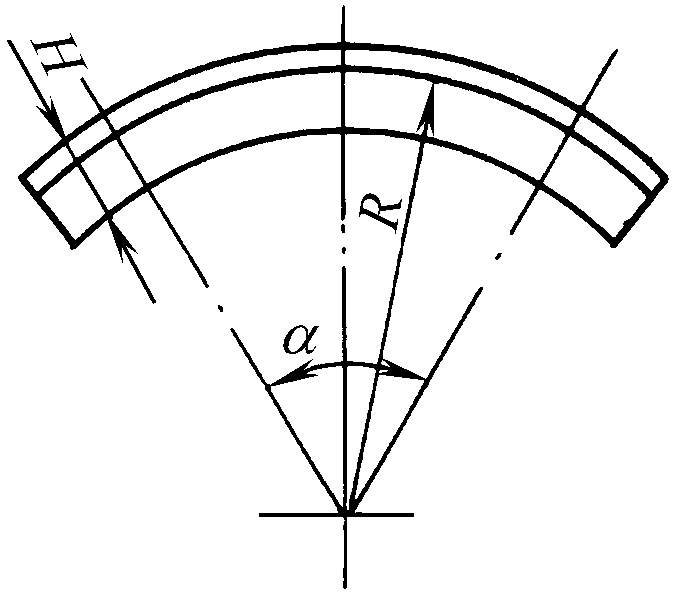

Tablo 1 2024O, 7075O ilk bükme için minimum bağıl bükme yarıçapı

| Bükülme açısı α/(°) | 30 | 60 | 90 | 120 | 150 | 180~220 |  |

| Bağıl bükülme yarıçapı R/H | 10 | 15 | 23 | 27 | 34 | 38 |

Tablo 2 İlk eğilme esneme oranı A (%)

| R/ H | Malzeme | ≥100 | 75 | 50 | 40 | 35 | 30 | 24 |

| α (90°) | 2024 | 3 | 3.2 | 3.8 | 4.2 | 4.5 | 4.9 | 5.6 |

| 7075 | 1.5 | 2.6 | 2.8 | 3 | 3.1 | 3.3 | 4.4 | |

| α (120°) | 2024 | 3.5 | 3.9 | 4.4 | 4.8 | 5.2 | 5.6 | |

| 7075 | 3 | 3.2 | 3.4 | 3.6 | 3.7 | 3.9 | ||

| α (150°) | 2024 | 4.1 | 4.4 | 5 | 5.5 | 5.8 | ||

| 7075 | 3.6 | 3.7 | 4 | 4.2 | 4.4 | |||

| α/(180°'nin üzerinde) | 2024 | 4.7 | 5 | 5.7 | 6.1 | |||

| 7075 | 4.2 | 4.3 | 4.6 | 4.8 |

İkincil bükme

Alüminyum alaşımlı profiller için, parçanın göreceli bükme yarıçapı küçükse veya parçanın hassasiyeti ve yüzey kalitesi için daha yüksek gereksinimler varsa veya profil parçasının sertliği büyükse, makul bir üretim yöntemi aynı kalıbı iki kez bükmek için kullanmaktır. İlk bükme işleminde tavlanmış profil hammaddeleri kullanılır, "önce ger sonra bük" şeklinde yüklenir, yaklaşık 1% kadar önceden gerilir ve ardından bükülür. Hammadde, bükme işleminden hemen sonra çıkarılır. uydurma kalıba yerleştirilir ve ardından su verme işlemine gönderilir.

Yeni su verilmiş durumda, ikinci bükme "önce bük sonra ger" yükleme yöntemiyle oluşturulur. Bu sırada, önceden şekillendirilmiş parça önce bükülür ve kalıba oturtulduktan sonra gerilim uygulanır. İkinci bükmenin sonunda, kelepçenin yakınındaki malzemenin uzaması 1.5% ila 3% aralığında kontrol edilebilir. İki bükme işleminden sonra, çoğu parçada geri esneme miktarı önemli ölçüde azalır ve minimum düzeyde veya hiç manuel düzeltme yapılmadan muayene için teslim edilebilir.

İkincil bükme, yüksek doğruluk, minimum manuel düzeltme ve daha düşük artık gerilme avantajlarına sahiptir. Su verme işleminden sonraki ikinci bükme işlemi, malzemenin yeni su verme inkübasyon süresi içinde tamamlanmalıdır. Su verme işleminden sonra inkübasyon süresini uzatmak için, yeni su verilmiş parçalar soğutma ekipmanına yerleştirilmelidir. Su verme işleminden sonraki esneme oranı Tablo 3'te gösterilmiştir.

Tablo 3 2024, 7075'in su verme işleminden sonra A uzaması (%)

| R/ H | 30 – 15 | 10 | 8 | 6 | 5 |

| α (90°) | 1.3 | 1.7 | 1.8 | 2 | 2.4 |

| α (120°) | 1.4 | 1.8 | 2 | 2.2 | 2.5 |

| α (150°) | 1.5 | 1.9 | 2.1 | 2.3 | 2.6 |

| α / (180°) | 1.6 | 2 | 2.2 | 2.4 | 2.8 |

3. Bükülmüş parçaların hammadde uzunluğu

Bükülmüş parçaların hammadde uzunluğu aşağıdaki formülle hesaplanabilir

LM =0,99(L+2A)+2B

Formülün neresinde

- L M - Hammadde uzunluğu;

- L - Parçanın katlanmamış uzunluğu;

- A - Kesme hattından aynanın uç yüzüne kadar olan geçiş bölümünün uzunluğu 40~60 mm'dir;

- B - 30~50mm olabilen sıkıştırma ucunun uzunluğu;

- 0,99 - Katsayı, bükme işlemi sırasında hammaddenin uzamasını dikkate alır.

4. Birkaç özel şekilli parçanın bükülmesi

(1) Pozitif ve negatif eğriliklere sahip parçaların bükülmesi

Bir konsol bükme makinesinde veya bir döner tabla bükme makinesinde uygulanabilir. Bir konsol bükme makinesinde uygulandığında, genellikle iki duruma ayrılır: sırasıyla Şekil 6 ve Şekil 7'de gösterildiği gibi, yan basınç cihazı olmadan bükme ve yan basınç cihazı ile bükme.

Yan basınç cihazı olmadan bükme için tipik işlem akışı, önce ilk eğriliği çıkarmak, ardından ters bükme kalıbını takmak, ikinci eğriliği oluşturmak için ters çevirmek ve son olarak tekrar çekmektir. Bir yan basınç cihazı ile bükme için üç tipik yöntem vardır:

1) Önce çekin ve sonra bükün, ardından yan basınç silindiri dışbükey kalıba bastırarak bükün ve son olarak Şekil 7a'da gösterildiği gibi tekrar çekin. Bu yöntem yalnızca küçük bir orta girintisi olan parçalar için kullanılabilir.

2) Önce ön çekme, yardımcı dışbükey kalıba bastıran yan basınç silindiri ile bükme, ardından bükme kalıbı ile tekrar bükme ve son olarak Şekil 7b'de gösterildiği gibi tekrar çekme.

3) Önce çekin ve sonra bükün, içbükey kalıp malzemeyi tutmak için yan basınç silindiri tarafından bastırılır, ardından içbükey kalıba göre bükülür (konsol ters çevrilir veya parça çevrilir) ve son olarak Şekil 7c'de gösterildiği gibi tekrar çekin.

Döner tablalı bir bükme makinesindeki tipik işlem akışı, Şekil 8'de gösterildiği gibi, çalışma tablasının ileri ve geri dönüşü yoluyla ters eğriliğe sahip parçaların bükülmesini ayrı adımlarla tamamlamaktır.

(2) Değişken açılı parçaların bükülmesi

Profil kesit açıları değişen parçalar için açı değişiminin boyutuna göre aşağıdaki önlemler alınabilir:

1) Açı değişimi 3°'den az ise, bükme sırasında doğrudan çekilebilir. Açının teknik gereklilikleri karşıladığından emin olmak için, bükme işleminden sonra belirli bir miktar manuel düzeltme yapılabilir.

2) Açı değişimi 3°'yi aşarsa, bükme şekillendirmesinin kalitesini sağlamak ve manuel açı düzeltme miktarını azaltmak için, farklı açı değişimlerine göre bükmeden önce bir eğim prefabrike edilebilir; bükme işlemi sırasında açının belirli bir aralıkta değişeceği göz önünde bulundurularak, prefabrike eğim farklı parça türleri için Tablo 4'e göre seçilmelidir. Parça açısının bükme kalıbına uymasını sağlamak için, parça bükme sonunda boşaltılmadan önce kalıba vurularak ayarlanabilir.

Tablo 4 Bükme öncesi prefabrik eğimlerin seçimi

| Bükme formu | Kenar | Kenara çekil | ||

| Parça eğim formu | Açık eğim | Kapalı eğim | Açık eğim | Kapalı eğim |

| Önceden imal edilmiş açı sapma yönü | Çok küçük | Çok büyük | Çok büyük | Çok küçük |

3) Taret tipi bir bükme makinesinde, ±30' hassasiyete kadar bükme sırasında parça eğimleri üretmek mümkündür.

(3) Değişken kesitli profillerin bükülmesi

Genel profi̇l bükme sabit kesit ve kalınlık altında gerçekleştirilir, ancak aşağıdaki değişken kalınlıktaki profil türleri için de gerekli önlemler alınarak bükme işlemi gerçekleştirilebilir:

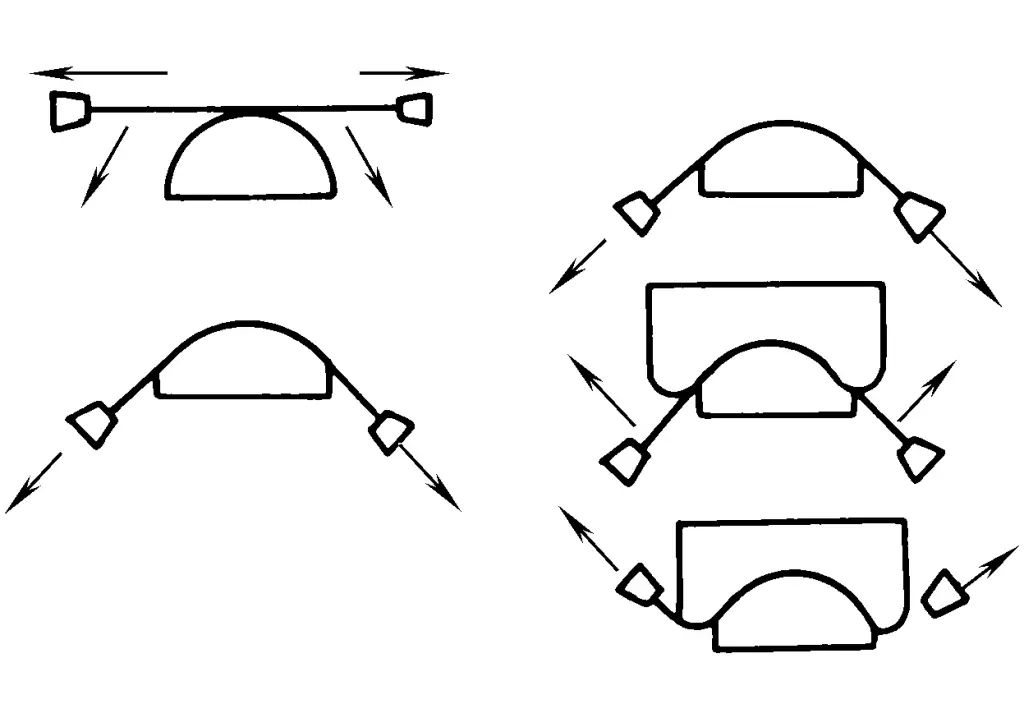

1) Küçükten büyüğe doğru düzgün bir şekilde artan kesite sahip bir profil döner tablalı bir bükme makinesinde bükülebilir. Başlangıçta daha küçük bir çekme kuvveti kullanarak daha küçük kesitli uçtan bükmeye başlayın ve nihai şekil oluşana kadar kesit boyutu arttıkça çekme kuvvetini kademeli olarak artırın.

2) Düzgün kalınlaştırılmış "S" şekilli parçalar. Eşleştirilmiş kombinasyon bükme yöntemi kullanılabilir ve daha küçük kesit boyutuna sahip uç, Şekil 9'da gösterildiği gibi kombinasyon ucu olarak kullanılır.