Kaynak işlemleri açısından, şu anda en yaygın kullanılan kaynak robotları arasında ark kaynağı, punta kaynağı ve lazer kaynak robotları bulunmaktadır. Punta kaynak robotu, otomatik punta kaynak işlemleri için kullanılan endüstriyel bir robotu ifade eder veya punta kaynak maşaları ile donatılmış bir tür endüstriyel robot olarak yorumlanabilir.

Punta Kaynak Robotu Teknik Özellikleri

Robot Ana Gövdesi Teknik Özellikleri

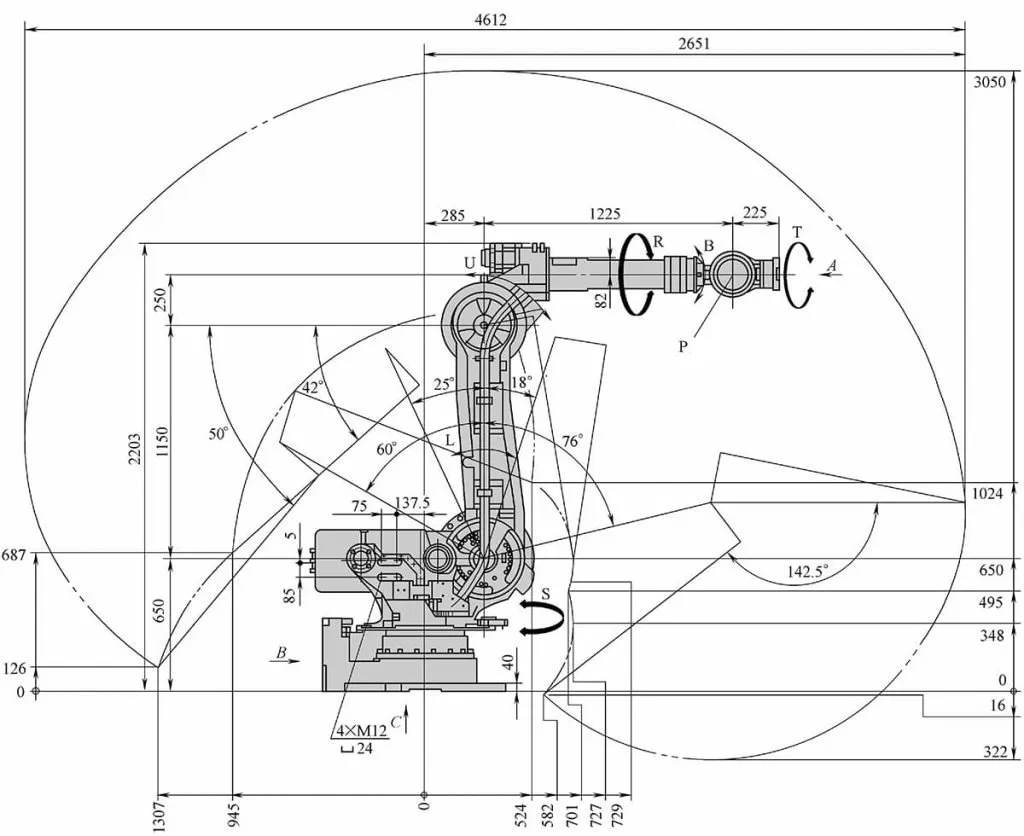

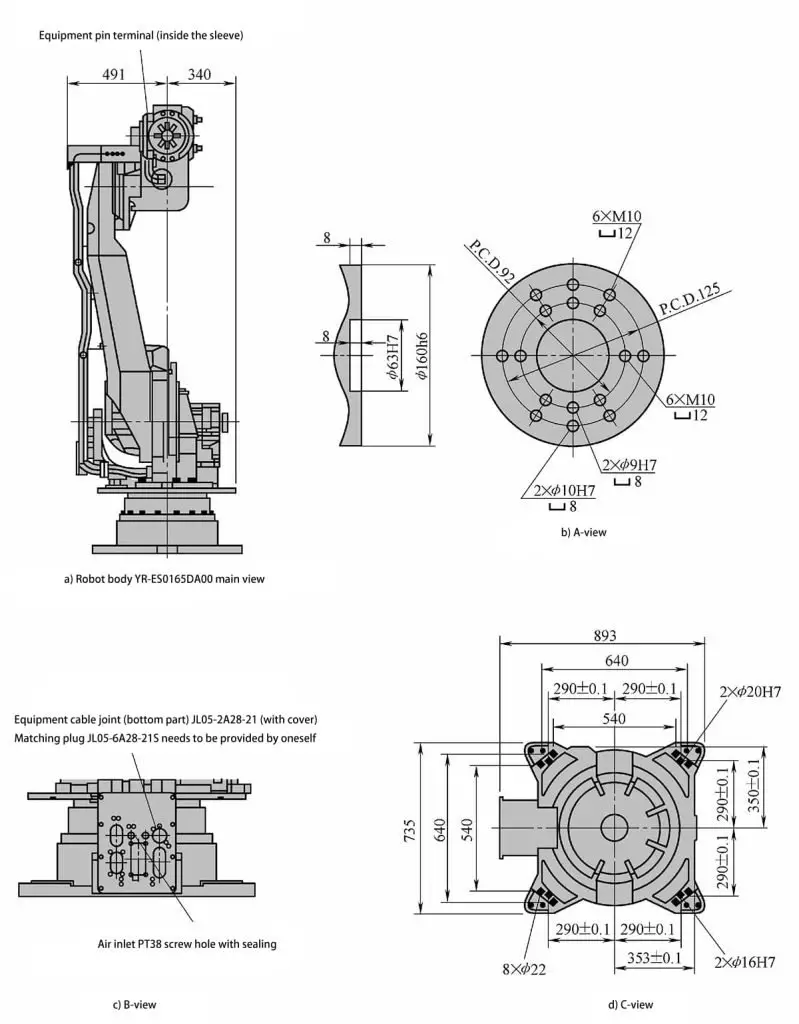

165kg taşıma yüküne sahip 6 eksenli Yaskawa punta kaynak robotu örneğini kullanarak, robotun dış görünümü Şekil 2-1'de gösterildiği gibidir (ekteki CD videosuna bakın - (1) Robot Üretim Süreci).

Pratik kullanımda, robot neredeyse tamamen aşağıdakileri gerçekleştirmek için kullanıldığından punta kaynağı işlemlerini 30-50 mm aralıklarla gerçekleştirirken, hareket sırasında maksimum hızına nadiren ulaşır. Bu nedenle, sık sık kısa süreli tork başlatma ve durdurma performansını mümkün olan en kısa sürede iyileştirmek robot için önemli bir odak noktasıdır.

Hızlanma ve yavaşlamayı arttırmak için tasarımda kolun ağırlığı azaltılmış ve tahrik sisteminin çıkış torku arttırılmıştır. Aynı zamanda, gecikme süresini azaltmak ve yüksek statik konumlandırma doğruluğu elde etmek için bu modelde düşük ataletli, yüksek sertlikte redüktörler ve yüksek güçlü fırçasız servo motorlar kullanılmıştır.

Kontrol devresinde ileri besleme telafisi ve durum gözlemcileri gibi önlemler benimsendiğinden, kontrol performansı büyük ölçüde iyileştirilmiş ve 50 mm'lik kısa mesafeli bir hareket için konumlandırma süresi 0,4 saniyeye düşürülmüştür. Yaygın olarak kullanılan MOTOMAN ES165D mafsallı punta kaynak robotu ana gövdesinin teknik özellikleri Tablo 2-1'de listelenmiştir.

Punta kaynak robotu kontrol sistemi, ana gövde kontrol bölümü ve kaynak kontrol bölümünden oluşur. Ana gövde kontrol bölümü temel olarak bir öğretim askısı, kontrol kabini ve robot kolundan oluşur.

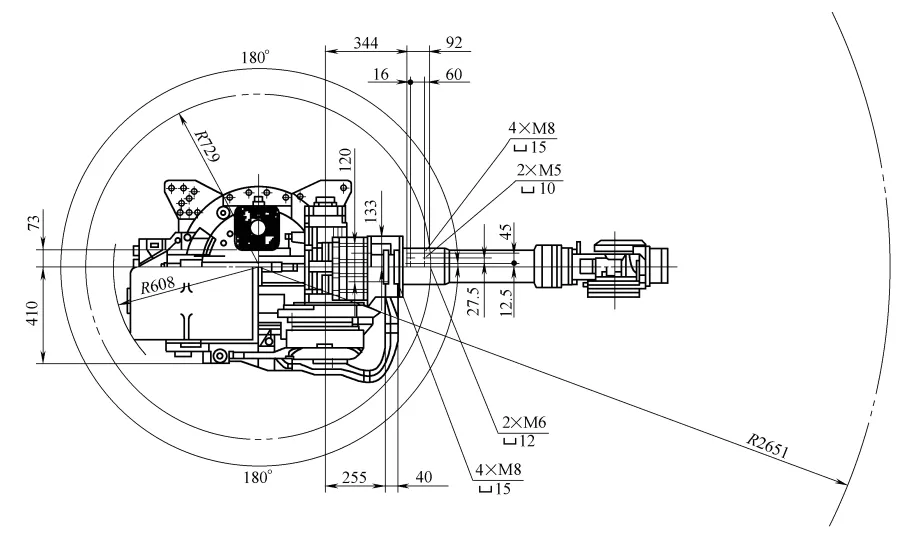

Kaynak kelepçesi basınç süresi ve program anahtarlamasına ek olarak, kaynak kontrol bölümü ana devre tristörünün iletim açısını değiştirerek kaynak akımını kontrol eder. Robot ana gövdesinin YRES0165DA00 kol hareket aralığı Şekil 2-2'de üstten görünümde gösterilmiştir.

Tablo 2-1: MOTOMAN-ES165D Mafsallı Punta Kaynak Robotunun Teknik Özellikleri

| İsim | MOTOMAN ES165D | |

| Tip | YR-ES0165DA00 | |

| Yapı | Dikey Çok Eklemli Tip (6 serbestlik derecesi) | |

| Yük | 165kg (151,5kg) * 3 | |

| Tekrarlanabilirlik *1 | ±0,2 mm | |

| Hareket Açıklığı | S ekseni (rotasyon) | -180°~+180° |

| L ekseni (alt kol) | -60°~+76° | |

| U ekseni (üst kol) | -142.5°~+230° | |

| R ekseni (bilek rotasyonu) | -360°~+360°(-205°~+205°)*3 | |

| B ekseni (bilek salınımı) | -130°~+130°(-120°~+120°)*3 | |

| T ekseni (bilek bükümü) | -360°~+360°(-180°~+180°)*3 | |

| Maksimum Hız | S ekseni (rotasyon) | 1,92rad/s,110°/s |

| L ekseni (alt kol) | 1,92rad/s,110°/s | |

| U ekseni (üst kol) | 1,92rad/s,110°/s | |

| R ekseni (bilek rotasyonu) | 3,05rad/s,175°/s | |

| B ekseni (bilek salınımı) | 2,62rad/s,150°/s | |

| T ekseni (bilek bükümü) | 4,19rad/s,240°/s | |

| İzin Verilen Atalet Momenti (GD²/4) | R ekseni (bilek rotasyonu) | 921N m (868N m)*3 |

| B ekseni (bilek salınımı) | 921N m( 868N m)*3 | |

| T ekseni (bilek bükümü) | 490N m | |

| İzin Verilen Atalet Momenti | R ekseni (bilek rotasyonu) | 85kg - m²(83kg - m²) *3 |

| B ekseni (bilek salınımı) | 85kg m²(83kg m²)*3 | |

| T ekseni (bilek bükümü) | 45kg - m2 | |

| Robotun Ağırlığı | 1100KG | |

| Kurulum Ortamı | Sıcaklık | 0° ila +45° |

| Nem | 20% ila 80% bağıl nem (yoğuşmasız) | |

| Titreşim | 4,9 m/s'nin altında2 | |

| Diğerleri | 1. Aşındırıcı gazlardan veya sıvılardan, yanıcı gazlardan uzak tutun 2. Çevreyi su, yağ ve tozdan uzak tutun 3. Elektriksel gürültü kaynaklarından uzak tutun | |

| Güç Kapasitesi *2 | 5.0kV A | |

YRES0165DA00 robot gövdesinin kol hareket aralığının yandan görünümü Şekil 2-3'te gösterilmektedir.

YRES0165DA00 robot gövdesinin önden görünümü ve A, B ve C yönlerinin kısmi görünümleri Şekil 2-4'te gösterilmektedir.

Robot kontrol sistemi

Robot Kontrol Kabini

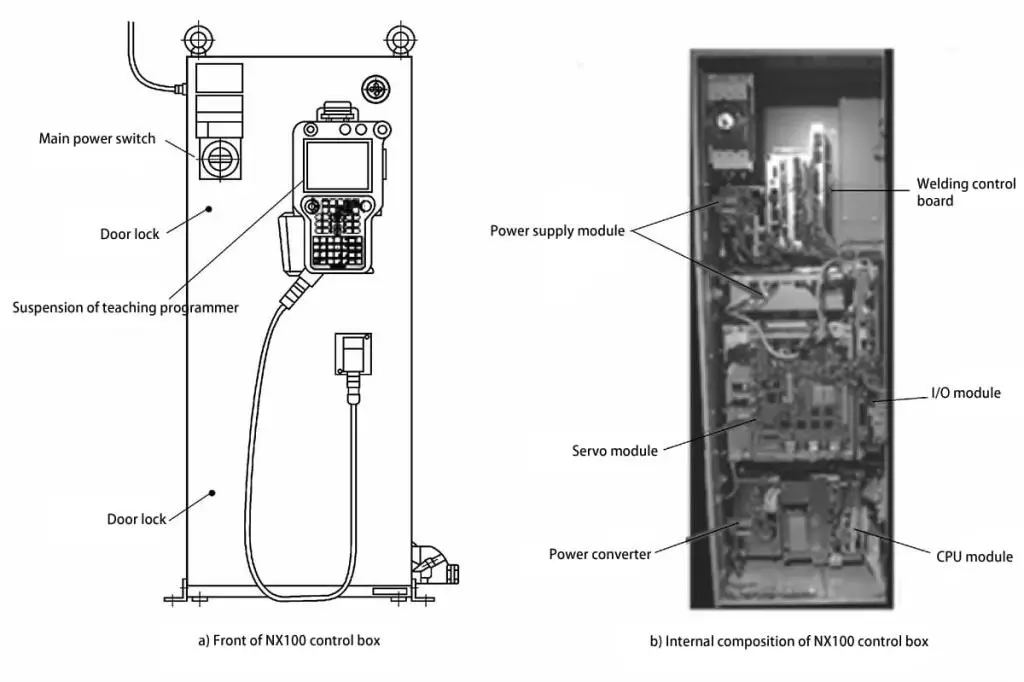

NX100 robot kontrol kabininin ön ve iç yapısı Şekil 2-5'te gösterilmiştir.

Şekil 2-5'te, güç kaynağı modülü ana güç kaynağı ünitesini; kaynak komut kartı I/F ünitesi kaynak veritabanını ve program depolamayı; servo modülü servo çalışma amplifikasyon sürücü devresini; güç dönüştürücü kontrol kabini ünitelerine güç sağlar; I/O modülü giriş/çıkış devrelerini ve arayüzleri; CPU modülü kontrol kartını, arka paneli, zamanlama kontrol kartını ve kontrol güç kaynağını içerir.

Kontrol kabini kapısını açarken, anahtar kolu KAPALI olarak ayarlanmalıdır. Ardından, kapı kilidini çevirmek için yarıklı bir tornavida kullanın (kapıda iki kilit vardır - kilidi açmak için saat yönünde, kilitlemek için saat yönünün tersinde). Kapıyı açarken, kapıyı tutun ve kapı kilidini çevirmek için yarıklı tornavidayı kullanın. Kapıyı kapattıktan sonra bir "klik" sesi duyduğunuzda kapı güvenli bir şekilde kilitlenmiştir.

Robot Kontrol Sinyali İletimi

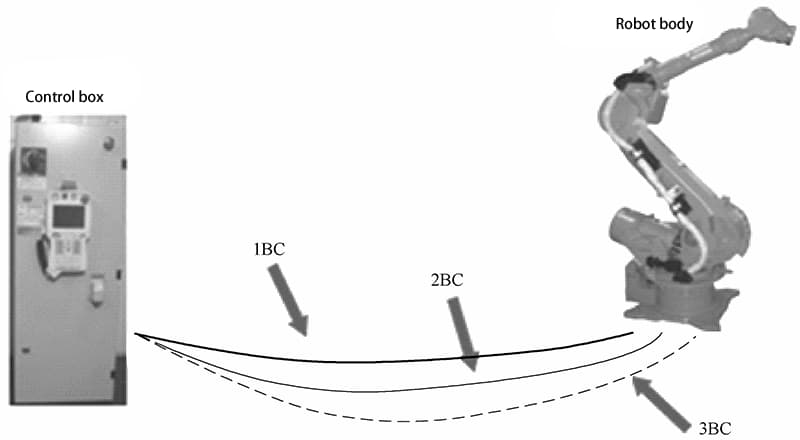

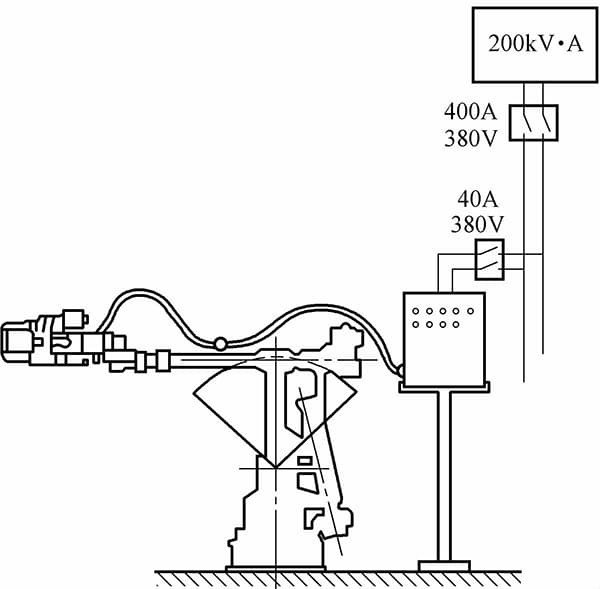

Kaynak robotu gövdesi, Şekil 2-6'da gösterildiği gibi enkoder geri besleme sinyallerini ve robot servo motor sürücü sinyallerini iletmek için 1BC, 2BC ve 3BC kabloları aracılığıyla kontrol kutusuna bağlanır.

Punta Kaynak Robotlarının Temel İşlevleri

Yumuşak hareket ve yüksek konumlandırma hassasiyeti

Ark kaynağı robotlarına kıyasla, punta kaynağı kullanılan robot üzerinde daha az katı talepler getirir. Bunun nedeni, punta kaynağının yalnızca noktadan noktaya kontrol gerektirmesi ve kaynak maşasının noktalar arasındaki hareket yörüngesi için katı gereklilikler olmamasıdır.

Robotların başlangıçta sadece nokta kaynağı için kullanılmasının nedeni de budur. Punta kaynak robotları yalnızca yeterli yük kapasitesi gerektirmekle kalmaz, aynı zamanda yer değiştirme süresini azaltmak ve iş verimliliğini artırmak için hassas konumlandırma ile noktalar arasında hızlı ve sorunsuz bir şekilde hareket etmeleri gerekir.

Hızlı hareket hızı, güçlü yük kapasitesi ve geniş hareket aralığı

Punta kaynak robotları için gerekli yük, kullanılan kaynak maşasının türüne bağlıdır. Transformatör ayırma için kullanılan kaynak maşaları için 30,5 kg'lık bir yük yeterlidir. Bununla birlikte, bu maşalar ana sekonder kablonun uzunluğu ile sınırlıdır, bu da enerji kaybına yol açar ve robotun iş parçalarının iç kaynağı için maşaları uzatmasını zorlaştırır.

Ayrıca, kablo robotun hareketiyle birlikte sürekli olarak sallanır ve bu da hızlı kablo hasarına yol açar. Bu nedenle, modern uygulamalarda genellikle entegre kaynak maşaları kullanılır ve bu maşaların ağırlığı tipik olarak yaklaşık 10 kg'dır.

Robotun kaynak maşalarını kaynak için uzamsal konumlara hızlı bir şekilde taşımak için yeterli yük kapasitesine ihtiyaç duyduğu göz önüne alındığında, genellikle 100 ila 165 kg yük kapasitesine sahip ağır hizmet robotları seçilir.

Sürekli punta kaynağı sırasında kaynak maşasının kısa mesafeli hızlı hareket gereksinimini karşılamak için yeni ağır hizmet robotları, 50 mm'lik bir yer değiştirmeyi 0,3 saniye içinde tamamlama kapasitesiyle donatılmıştır. Bu da motor performansı, mikrobilgisayar işlem hızı ve algoritmalar üzerinde daha yüksek talepler doğurmaktadır.

Bu nedenle, punta kaynak robotları istikrarlı performansa, geniş bir hareket aralığına, hızlı hareket hızına ve güçlü yük kapasitesine sahip olmalıdır. Kaynak kalitesi önemli ölçüde üstün olmalı ve punta kaynak işlemlerinde verimliliğin artmasına katkıda bulunmalıdır.

Harici cihazlarla iletişim için arayüzler

Punta kaynak robotları, üst düzey kontrolörlerden ve yönetim bilgisayarlarından kontrol komutları almalarına olanak tanıyan harici cihazlarla iletişim için arayüzlerle donatılmıştır. Bu nedenle, ana bilgisayarın kontrolü altında, birden fazla punta kaynak robotu esnek bir punta kaynak üretim sistemi oluşturacak şekilde yapılandırılabilir.

Punta Kaynak Maşası

Punta Kaynak Maşalarının Sınıflandırılması ve Yapısı

Punta Kaynak Maşalarına Genel Bakış

Robotun yürütme aracı olan punta kaynak maşası, robotun kullanımı üzerinde önemli kısıtlamalar getirmektedir. Seçim makul değilse, robotun operasyonel verimliliğini ve erişilebilirliğini doğrudan etkileyecek ve robot operasyonlarının güvenliği için önemli bir tehdit oluşturacaktır.

Punta kaynağı robot maşalarının tasarımı, üretim ihtiyaçları ve operasyonel özelliklere dayalı olarak üretim ve operasyonel gereksinimleri karşılamalıdır. Robot operasyonları ile geleneksel manuel operasyonlar arasındaki birçok fark nedeniyle, Tablo 2-2'de gösterildiği gibi ikisi arasında önemli zıtlıklar vardır.

Tablo 2-2: Manuel Çalışan Punta Kaynak Tabancası ile Robotik Punta Kaynak Tabancası Arasındaki Özellik Karşılaştırması

| Manuel Operasyon Punta Kaynak Tabancası | Robotik Punta Kaynak Tabancası |

| Punta kaynak tabancasının ağırlığı konusunda çok katı değil | Punta kaynak tabancası robota monte edilmiştir ve her robotun nominal bir yükü vardır, bu nedenle punta kaynak tabancasının ağırlığı için katı gereksinimler vardır |

| Çeşitli sorunları ele almak için büyük ölçüde insan zekasına güvenir | İş parçalarının ve numunelerin farklı konumları gibi sorunları ele alma yeteneği ile kesinlikle programa göre çalışır, bu nedenle kaynak tabancası, işin otomatik olarak izlenmesini sağlamak için otomatik telafi işlevine sahip olmalıdır |

| Kaynak tabancası ile operatör arasındaki göreceli pozisyonun dikkate alınmasını gerektirmez | Robotun hareket, dönüş, konumlandırma ve geri dönüş işlemleri sırasında, iş parçaları veya diğer cihazlarla çarpışmaları önlemek için, punta kaynak tabancası hareket halindeyken sabit bir konumda olmalıdır, bu nedenle punta kaynak tabancasının tasarımında bir sınır mekanizmasına ihtiyaç vardır |

| Punta kaynak tabancasının hareketleri bir kişi tarafından kontrol edilir ve sinyal değerlendirmesi gerektirmez | Robotik punta kaynak tabancası programa göre çalışır ve her eylemin sonunda bir komut verilmesi gerekir, bu nedenle punta kaynak tabancasının sinyallerle kontrol edilmesi gerekir |

Punta Kaynak Tabancalarının Sınıflandırılması

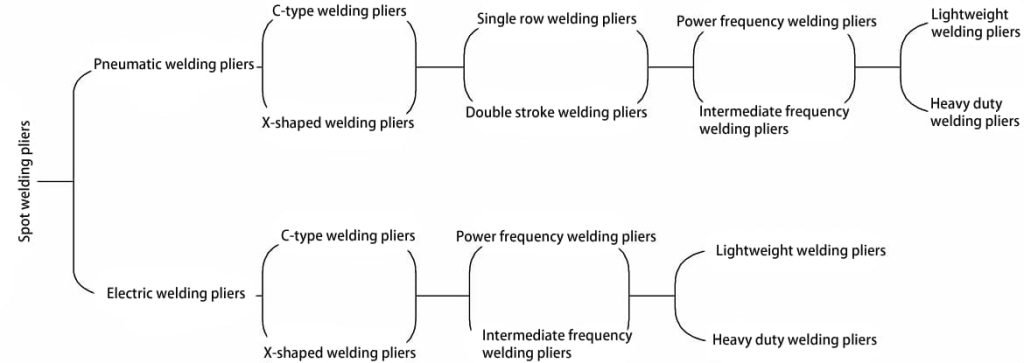

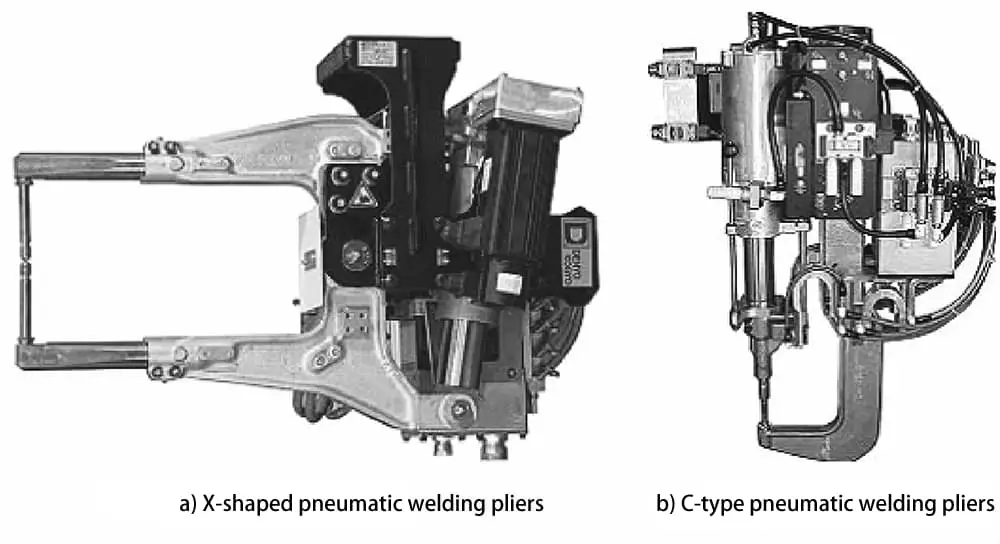

(1) Yapısal forma göre, punta kaynak tabancaları C-tipi kaynak tabancaları ve X-tipi kaynak tabancaları olarak ikiye ayrılabilir.

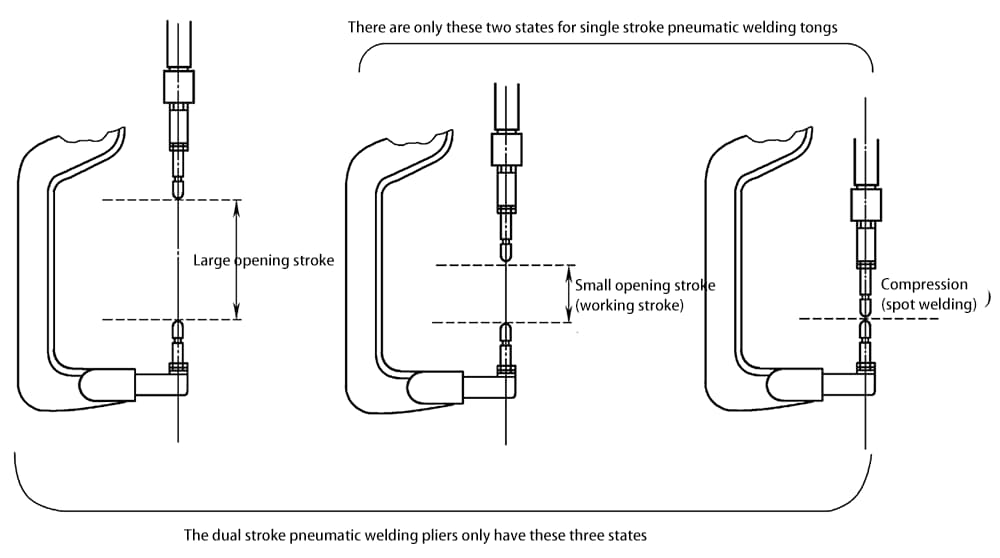

(2) Punta kaynak tabancasının strokuna göre, tek stroklu ve çift stroklu olarak kategorize edilebilir.

(3) Basınçlandırma sürüş yöntemine bağlı olarak, punta kaynak tabancaları pnömatik kaynak tabancaları ve elektrikli kaynak tabancaları olarak sınıflandırılabilir.

(4) Punta kaynak tabancası transformatörünün türüne göre, endüstriyel frekans kaynak tabancaları ve orta frekans kaynak tabancaları olarak kategorize edilebilirler.

(5) Punta kaynak tabancasının basınçlandırma kuvvetinin büyüklüğüne göre, hafif hizmet kaynak tabancaları ve ağır hizmet kaynak tabancaları olarak ikiye ayrılabilir. Genel olarak, elektrot basıncı 450 kg'ın üzerinde olan punta kaynak tabancaları ağır hizmet kaynak tabancaları olarak adlandırılırken, 450 kg'ın altındakiler hafif hizmet kaynak tabancaları olarak adlandırılır.

Özet olarak, punta kaynak tabancalarının sınıflandırılması Şekil 2-7'de gösterilmektedir.

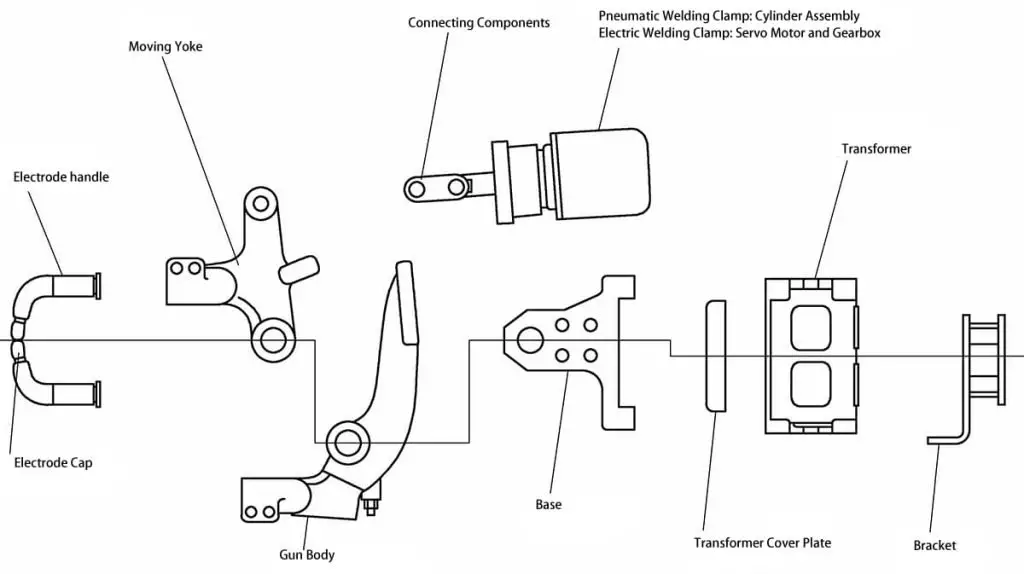

Punta Kaynak Elektrotlarının Yapısı ve Bileşen Adları

1) C-tipi Kaynak Elektrodu

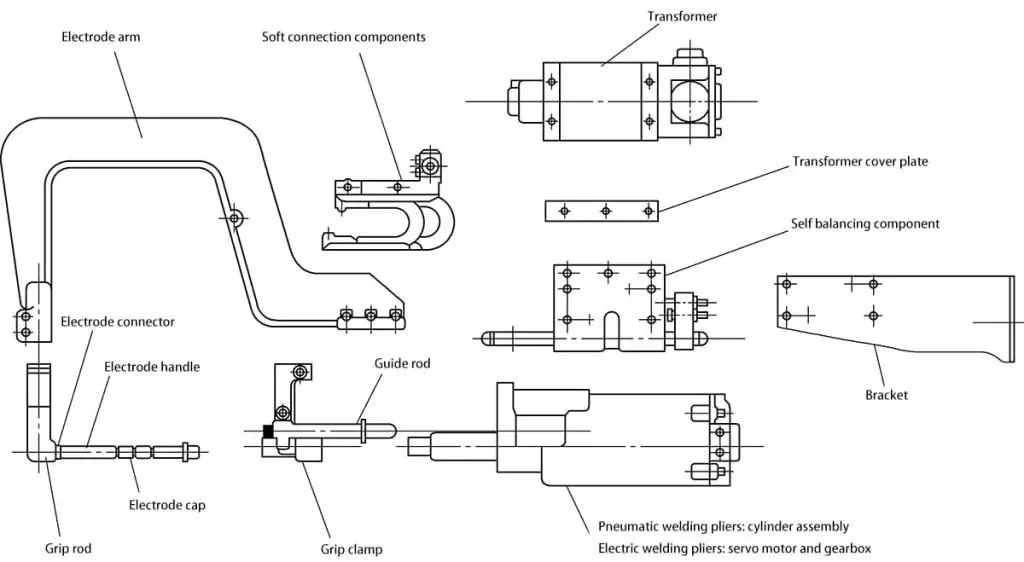

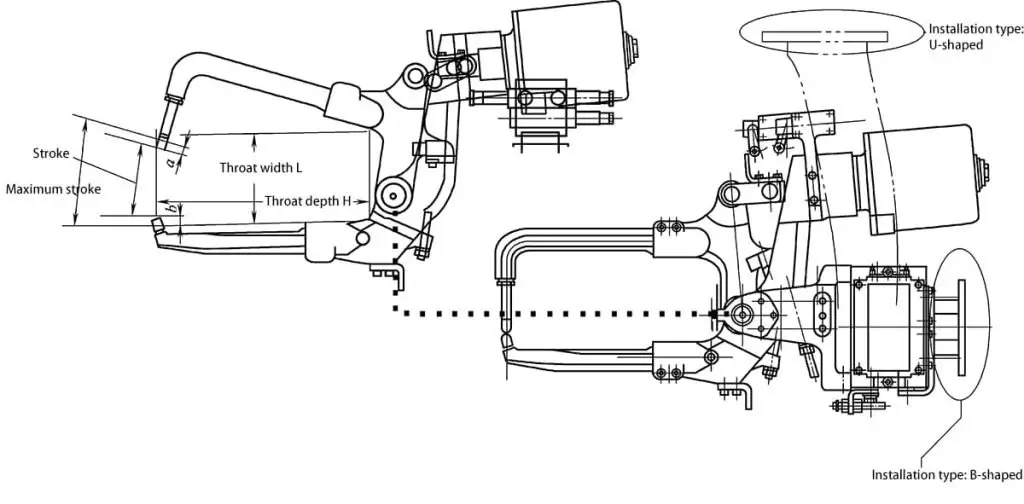

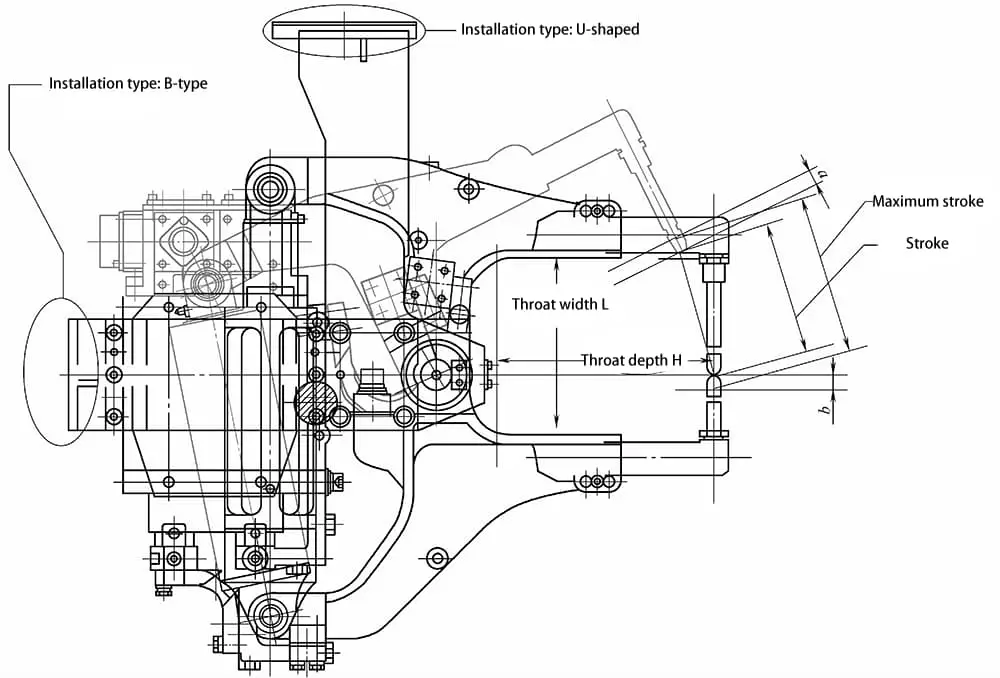

Kaynak pozisyonuna bağlı olarak, C-tipi kaynak elektrodu esas olarak dikey ve dikeye yakın eğimli pozisyonlarda nokta kaynağı için kullanılır. C-tipi kaynak elektrodunun yapısı ve bileşen isimleri Şekil 2-8'de gösterilmiştir.

(2) X-Tipi Kaynak Elektrodu

X-tipi kaynak elektrodu öncelikle yatay ve yataya yakın eğimli pozisyonlarda nokta kaynağı için kullanılır. X-tipi kaynak elektrodunun yapısı ve bileşen isimleri Şekil 2-9'da gösterilmiştir.

Nokta kaynak elektrotlarının genel yapısal formu, pratik uygulamalarda nokta kaynak pozisyonlarının spesifik özelliklerine göre elektrot gövdesinin özel tasarımını gerektirir. Kaynak elektrodu ancak bu şekilde kaynak noktası pozisyonuna ulaşabilir.

Şekil 2-9 X-Tipi Kaynak Elektrodunun Yapısı ve Bileşen Adları

Punta Kaynak Elektrotlarının Teknik Özellikleri

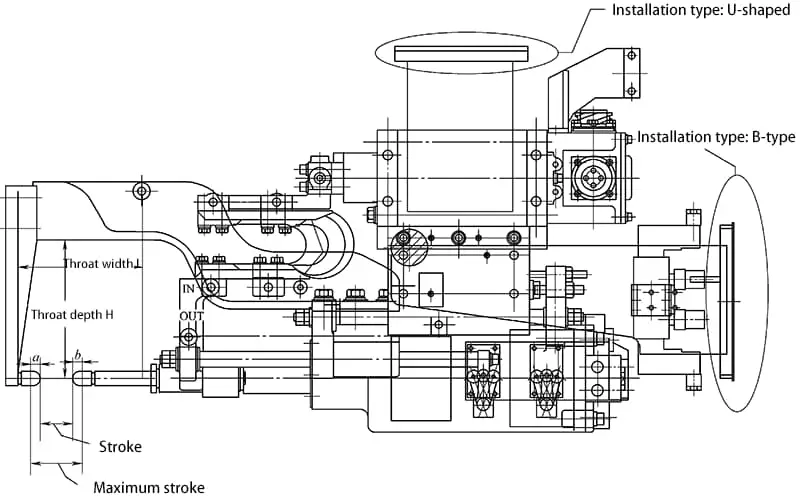

C-Tipi Pnömatik Kaynak Elektrodunun Teknik Parametreleri

1) C-tipi pnömatik kaynak elektrodunun yapısının şematik diyagramı Şekil 2-10'da gösterilmiştir.

2) C-tipi pnömatik kaynak elektrodu için seçim parametreleri Tablo 2-3'te listelenmiştir.

Not: a ve b elektrotların neden olduğu strok gereksinimlerini temsil eder. Maksimum strok sadece a + b'yi değil, aynı zamanda elektrot sapının sapmasından kaynaklanan artan talebi de içerir.

Tablo 2-3 C-Tipi Pnömatik Kaynak Elektrodunun Seçim Parametreleri

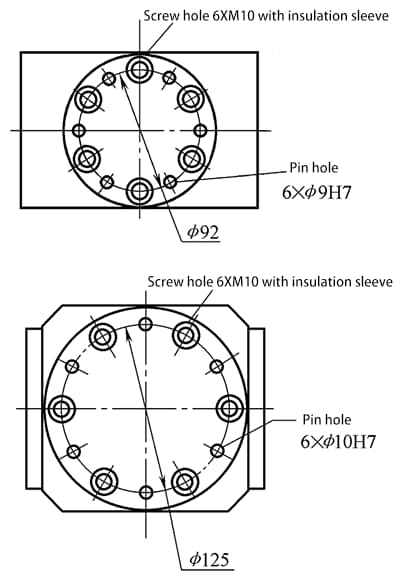

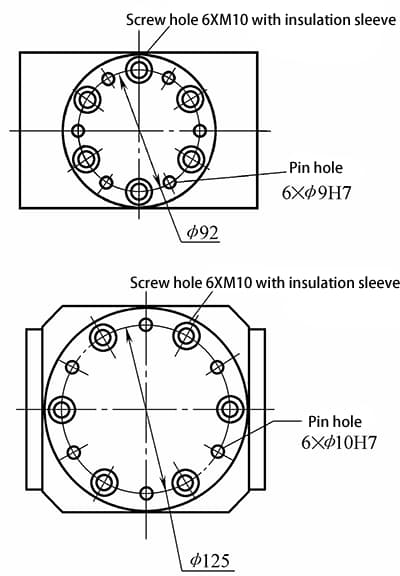

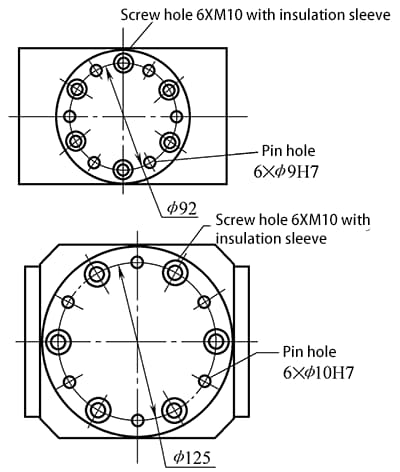

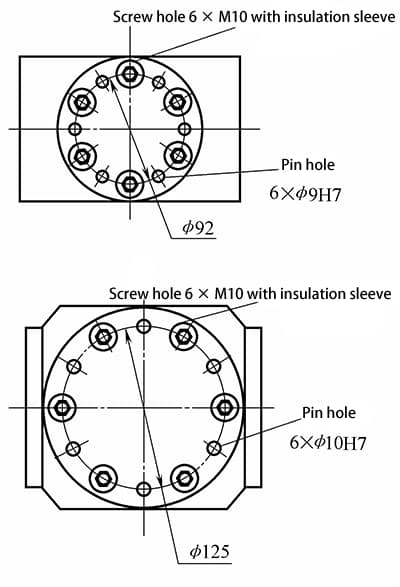

| Temel Teknik Özellikler | İçerik | MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD ve MOTOMAN-ES200RD robotları iki tip kaynak kelepçesi flanşı ile uyumludur: | |

| Kaynak Kelepçesi Tipi | Pnömatik C-tipi Kaynak Kelepçesi | ||

| Kaynak Kelepçesi Gövdesi | Boğaz Derinliği H/mm | ||

| Boğaz Genişliği H/mm | |||

| Strok /mm | |||

| Maksimum Strok /mm | |||

| Maksimum Sıkma Kuvveti /kgf | |||

| Transformatör | Tip (Hat frekansı veya orta frekans) | ||

| Kapasite/kVA | |||

| Maksimum Akım | |||

| Kelepçe Strok Tipi | Tek Vuruş | ||

| Çift Zamanlı | |||

| *Not: Çift zamanlı bir kaynak kelepçesi kullanılıyorsa, küçük açma stroku /mm | |||

| Kaynak Kelepçesinin Robot Üzerine Montaj Konfigürasyonu | |||

C-Tipi Elektrikli Kaynak Kelepçesi Teknik Özellikleri

1) C-Tipi Elektrikli Kaynak Kelepçesi yapısının şematik diyagramı Şekil 2-11'de gösterilmektedir.

2) C-Tipi Elektrikli Kaynak Kelepçesinin seçim parametreleri için Tablo 2-4'e bakın.

Not: a ve b elektrotun neden olduğu strok gereksinimlerini temsil eder, maksimum strok a+b'ye ek olarak elektrot tutucunun bükülmesinin neden olduğu talep artışını içerir.

Tablo 2-4 C-Tipi Elektrikli Kaynak Kelepçesi için Seçim Parametreleri

| Temel Teknik Özellikler | İçerik | MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD ve MOTOMAN-ES200RD robotları iki tip kaynak kelepçesi flanşı ile uyumludur: | |

| Kaynak Kelepçesi Tipi | C-Tipi Servo Kaynak Kelepçesi | ||

| Kaynak Kelepçesi Gövdesi | Boğaz Derinliği H/mm | ||

| Boğaz Genişliği H/mm | |||

| Strok /mm | |||

| Maksimum Strok /mm | |||

| Maksimum Sıkma Kuvveti /kgf | |||

| Transformatör | Tip (Hat frekansı veya orta frekans) | ||

| Kapasite/kVA | |||

| Maksimum Akım | |||

| Servo Motor Model Numarası | |||

| Kaynak Kelepçesinin Robot Üzerine Montaj Konfigürasyonu | |||

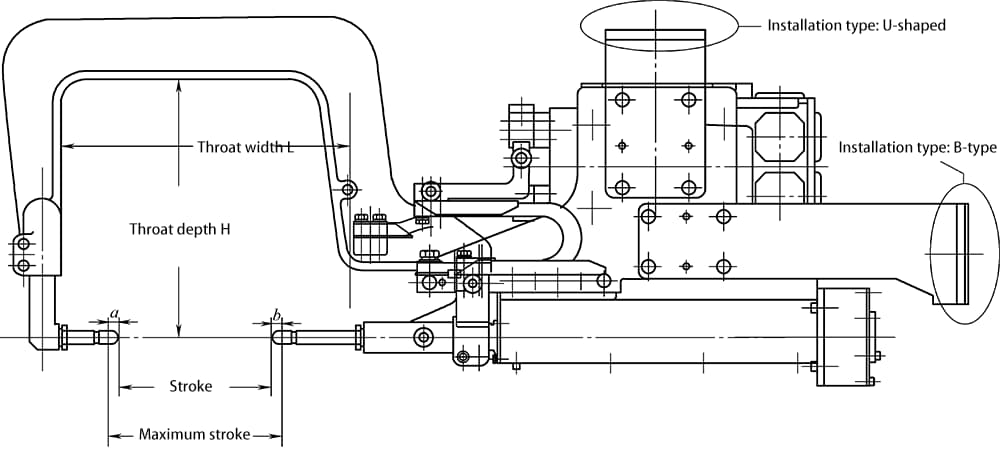

X tipi pnömatik kaynak kelepçesinin teknik özellikleri aşağıdaki gibidir:

1) X-tipi pnömatik kaynak kelepçesinin şematik diyagramı Şekil 2-12'de gösterilmektedir.

2) X tipi pnömatik kaynak kelepçesi için seçim parametreleri Tablo 2-5'te listelenmiştir.

Not: "a" ve "b" elektrotların neden olduğu strok gereksinimlerini temsil eder ve maksimum strok "a" ve "b "ye ek olarak elektrot tutucunun sapmasının neden olduğu talebi de içerir.

Tablo 2-5: X tipi pnömatik kaynak kelepçesi için seçim parametreleri

| Temel Teknik Özellikler | İçerik | MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD ve MOTOMAN-ES200RD robot gövdeleri iki tip kaynak torç flanşı ile uyumludur. | |

| Kaynak Kelepçesi Tipi | X tipi pnömatik kaynak kelepçesi | ||

| Kaynak Kelepçesi Gövdesi | Boğaz Derinliği H/mm | ||

| Boğaz Genişliği H/mm | |||

| Strok /mm | |||

| Maksimum Strok /mm | |||

| Maksimum Sıkma Kuvveti /kgf | |||

| Transformatör | Tip (Hat frekansı veya orta frekans) | ||

| Kapasite/kVA | |||

| Maksimum Akım | |||

| Kelepçe Strok Tipi | |||

| *Not: Çift zamanlı bir kaynak kelepçesi kullanılıyorsa, küçük açma stroku /mm | |||

| Kaynak Kelepçesinin Robot Üzerine Montaj Konfigürasyonu | |||

X tipi elektrikli kaynak kelepçesinin teknik özellikleri aşağıdaki gibidir:

1) X-tipi elektrikli kaynak kelepçesinin şematik diyagramı Şekil 2-13'te gösterilmektedir.

2) X tipi elektrikli kaynak kelepçesi için seçim parametreleri Tablo 2-6'da listelenmiştir.

Not: "a" ve "b" elektrotların neden olduğu strok gereksinimlerini temsil eder ve maksimum strok "a" ve "b "ye ek olarak elektrot tutucunun sapmasının neden olduğu talebi de içerir.

Tablo 2-6: X tipi elektrikli kaynak kelepçesi için seçim parametreleri

| Temel Teknik Özellikler | İçerik | MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD ve MOTOMAN-ES200RD robot gövdeleri iki tip kaynak torç flanşı ile uyumludur. | |

| Kaynak Kelepçesi Tipi | X tipi servo kaynak kelepçesi | ||

| Kaynak Kelepçesi Gövdesi | Boğaz Derinliği H/mm | ||

| Boğaz Genişliği H/mm | |||

| Strok /mm | |||

| Maksimum Strok /mm | |||

| Maksimum Sıkma Kuvveti /kgf | |||

| Transformatör | Tip (Hat frekansı veya orta frekans) | ||

| Kapasite/kVA | |||

| Maksimum Akım | |||

| Servo Motor Model Numarası | |||

| Kaynak Kelepçesinin Robot Üzerine Montaj Konfigürasyonu | |||

X-tipi pnömatik kaynak kelepçesi ve C-tipi pnömatik kaynak kelepçesinin fiziksel resimleri yukarıdaki Şekil 2-14'te gösterilmiştir.

Punta Kaynak Kelepçelerinin Seçimi

İster manuel süspansiyonlu punta kaynak kelepçesi ister robotik punta kaynak kelepçesi olsun, sipariş sürecinde belirli gereksinimler vardır. İş parçasının gerektirdiği kaynak özelliklerine uygun olmalıdır. Temel prensipler aşağıdaki gibidir:

1) İş parçası ve malzeme kalınlığına bağlı olarak kaynak kelepçesi elektrotlarının maksimum kısa devre akımını ve maksimum basıncını belirleyin.

2) İş parçasının şekline ve iş parçası üzerindeki kaynak noktalarının konumuna bağlı olarak, kaynak kelepçesi gövdesinin boğaz derinliğini, boğaz genişliğini, elektrot tutucusunu, maksimum stroku, çalışma strokunu vb. belirleyin.

3) İş parçası üzerindeki tüm kaynak noktalarının dağılımına bağlı olarak, kaynak kelepçesi tipini belirleyin. Tipik olarak dört yaygın kaynak kelepçesi türü vardır: tek etkili C tipi kaynak kelepçesi, çift etkili C tipi kaynak kelepçesi, tek etkili X tipi kaynak kelepçesi ve çift etkili X tipi kaynak kelepçesi.

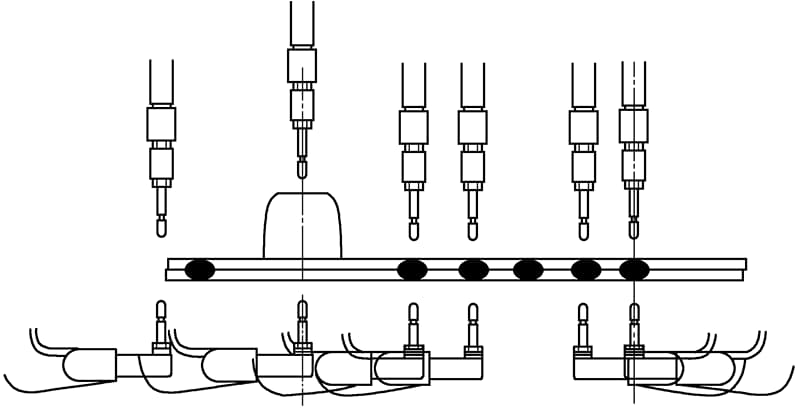

Yukarıdaki koşullar altında, kaynak kelepçesinin ağırlığını mümkün olduğunca en aza indirmek önemlidir. Askı nokta kaynağı için bu, operatörlerin iş yoğunluğunu azaltabilir. Robotik punta kaynağı için, düşük yüklü bir robot seçmek ve böylece üretim verimliliğini artırmak mümkündür. İş parçasının boyutuna ve kaynak pozisyonuna bağlı olarak, Şekil 2-15'te gösterildiği gibi büyük aralıklı kaynak kelepçeleri ve küçük aralıklı kaynak kelepçeleri seçin.

Şekil 2-16'da gösterildiği gibi proses gereksinimlerine göre tek etkili pnömatik kaynak kelepçeleri ve çift etkili pnömatik kaynak kelepçeleri seçin.

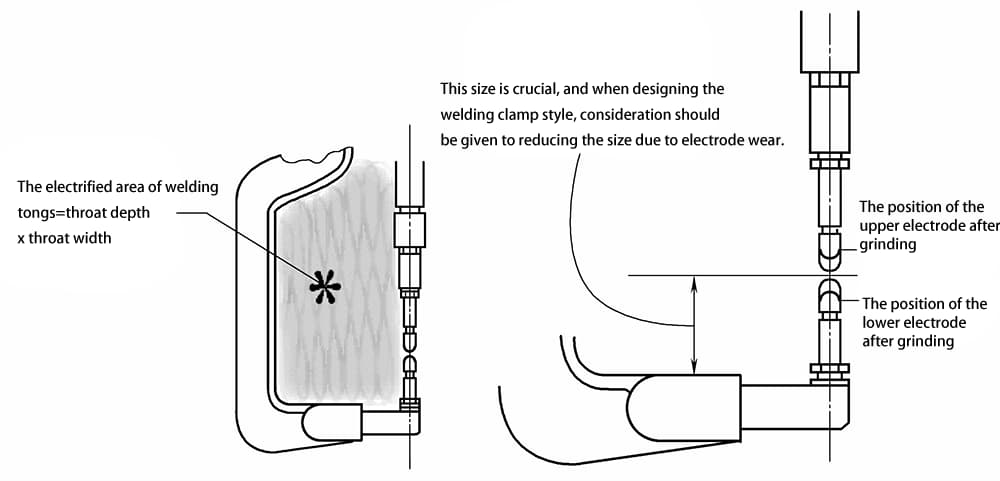

Kaynak kelepçesinin enerjilendirilmiş alanı = boğaz derinliği × boğaz genişliği. Bu alan ne kadar büyük olursa, kaynak sırasında oluşan endüktans o kadar güçlü olur ve akım çıkışını daha zor hale getirir. Bu gibi durumlarda, akım çıkışı için daha yüksek bir güç transformatörü kullanmak veya bir invertör transformatörü kullanmak tipiktir. Şekil 2-17'de gösterildiği gibi elektrot aşınmasına bağlı olarak kaynak kelepçesinin boyutunu seçin.

a) X-tipi pnömatik kaynak maşası

b) C-tipi pnömatik kaynak maşası

Punta Kaynak Robot Sistemi

Punta Kaynak Robot Sisteminin Bileşimi

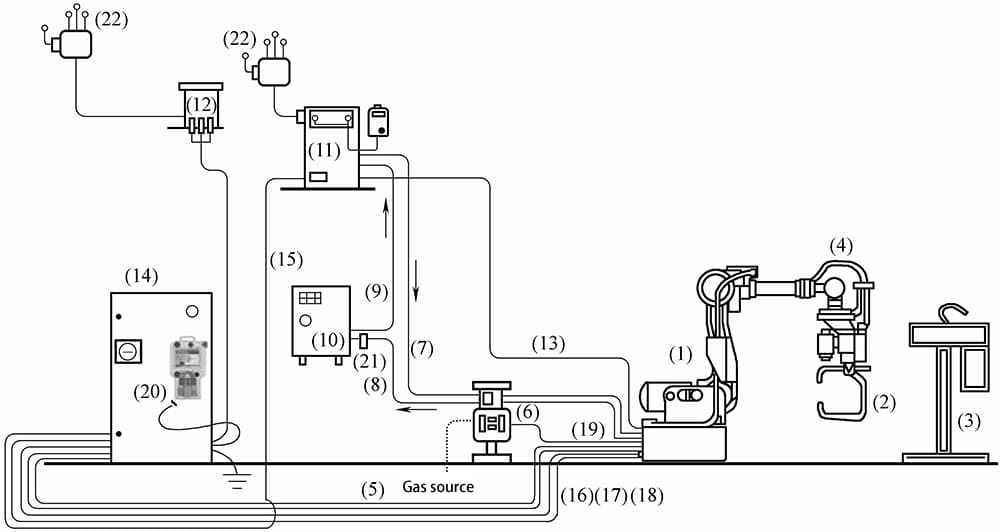

Punta kaynak robotları tipik olarak Şekil 2-18'de gösterildiği gibi robot gövdesi, robot kontrol cihazı, öğretme askısı, punta kaynak maşası ve kaynak sisteminden oluşur.

Tablo 2-7 Punta Kaynak Robot Sistemindeki Çeşitli Bileşenlerin Adları

| Sayı | İsim | Sayı | İsim |

| 1 | Robot Gövdesi (ES165D/ES200D)★ | 12 | Robot Transformatörü★ |

| 2 | Servo/Pnömatik Punta Kaynak Maşası | 13 | Maşa Güç Kaynağı Kablosu☆ |

| 3 | Elektrot Taşlama Makinesi | 14 | Robot Kontrol Kabini (DX100)★ |

| 4 | Bilek Ünitesi Kablosu (GISO) | 15 | Punta Kaynak Talimat Kablosu (I/F)◇ |

| 5 | Maşa (Pnömatik/Servo) Kontrol Kablosu SI | 16 | Robot Güç Kaynağı Kablosu 2BC★ |

| 6 | Hava/Su Borusu Tertibatı☆ | 17 | Robot Güç Kaynağı Kablosu 3BC★ |

| 7 | Maşa Soğutma Suyu Borusu◇ | 18 | Robot Kontrol Kablosu 1BC★ |

| 8 | Maşa Dönüş Suyu Borusu◇ | 19 | Maşa Giriş Hava Borusu☆ |

| 9 | Punta Kaynak Kontrol Kutusu Soğutma Suyu Borusu | 20 | Robot Teach Pendant (PP)★ |

| 10 | Soğutucu☆ | 21 | Soğutma Suyu Akış Anahtarı☆ |

| 11 | Punta Kaynak Kontrol Kutusu◇ | 22 | Güç Kaynağı |

Punta kaynak robot sisteminin her bir bileşeninin işlevleri Tablo 2-8'de sınıflandırılmıştır.

Tablo 2-8: Punta Kaynak Robot Sisteminin Her Bileşeni için İşlevlerin Sınıflandırılması

| Kategori | Ekipman Kodları (Bkz. Şekil 2-18) | İşlev Açıklaması |

| Robotla ilgili | (1), (4), (5), (13), (14), (15), (16), (17), (18), (20) | Japonya'dan Yaskawa tarafından tanıtılan robot ve diğer ekipmanlar arasındaki bağlantıyı kurar |

| Punta kaynağı ile ilgili | (2), (3), (11) | Nokta kaynağı tarafından sağlanan nokta kaynağı koşullarını uygular kaynak eki̇pmani üreti̇ci̇si̇ |

| Gaz besleme sistemi | (6), (19) | Sadece pnömatik kaynak maşası kullanıldığında, kaynak maşasının basınç silindiri, sistem tasarımcısı tarafından sağlanan punta kaynağı basıncını tamamlar |

| Su tedarik sistemi | (7), (8), (9), (10), (21) | Sistem tasarımcısı tarafından sağlanan soğutma ekipmanı (2) ve (11) için kullanılır |

| Güç kaynağı sistemi | (12), (22) | Sistem gücü |

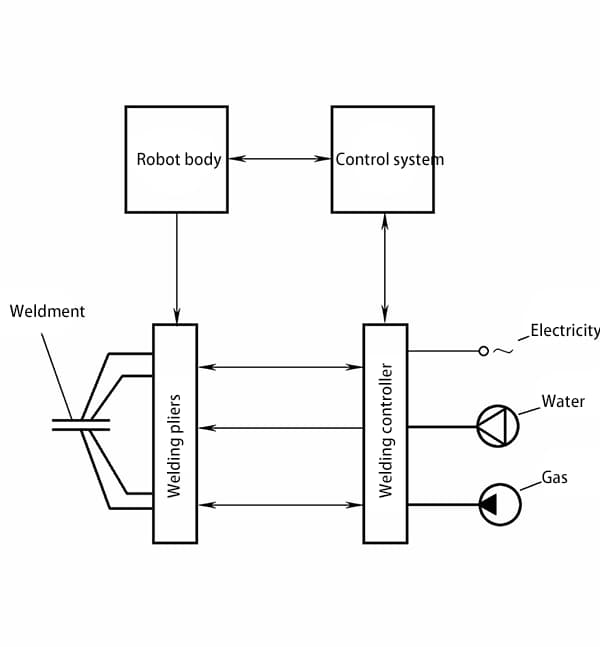

Kaynak Sistemi

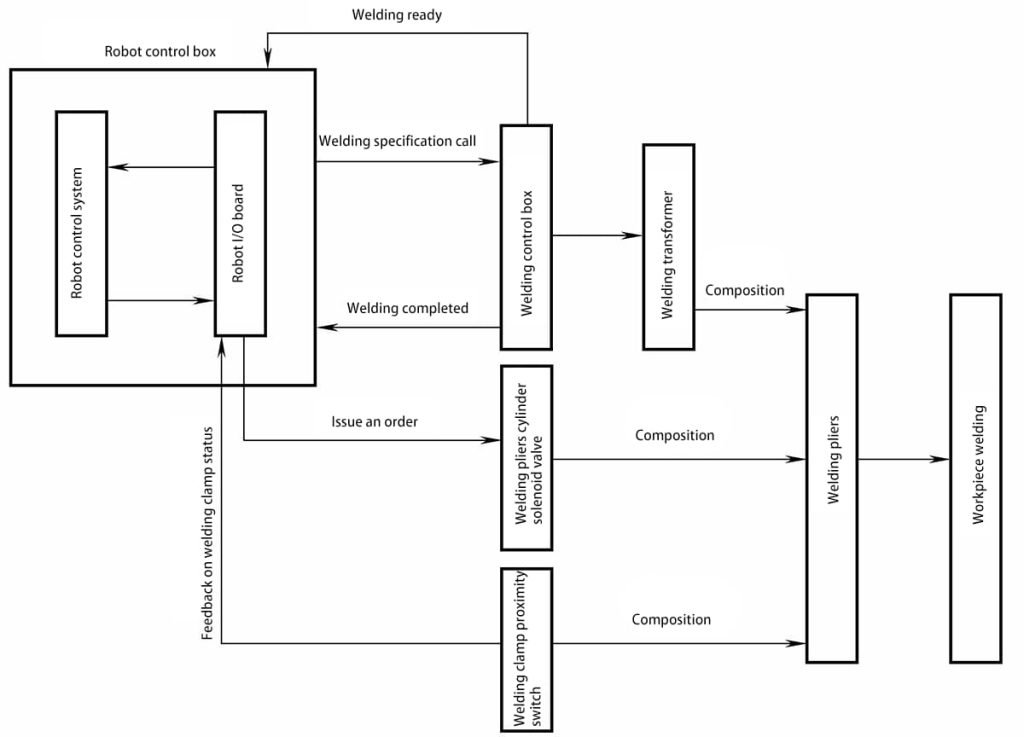

Kaynak sistemi temel olarak kaynak kontrolörü (zamanlayıcı), kaynak maşası (direnç kaynağı transformatörü dahil) ve su, elektrik ve gaz gibi yardımcı parçalardan oluşur. Sistem bileşimi ve prensipleri Şekil 2-19'da gösterilmektedir.

Kaynak Maşaları

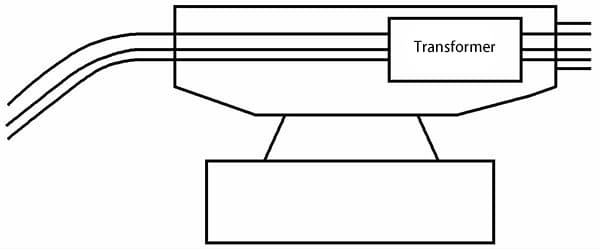

Direnç kaynağı transformatörü ve kaynak maşası arasındaki yapısal ilişkiye göre, kaynak maşası üç forma ayrılabilir: ayrı, gömülü ve entegre.

(1) Ayrı Kaynak Maşası

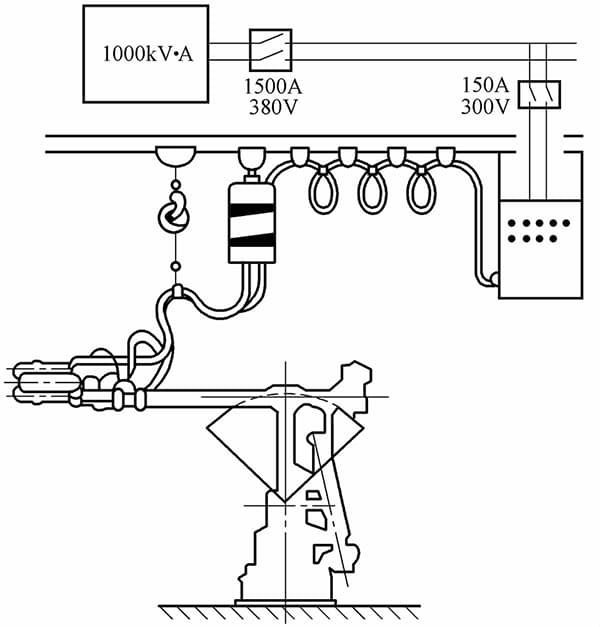

Bu maşaların özelliği, direnç kaynağı transformatörünün maşa gövdesinden ayrı olmasıdır. Maşa gövdesi robot koluna monte edilirken, kaynak transformatörü robotun üzerinde asılıdır ve bir ray üzerinde robotun bilek yönü boyunca hareket edebilir. Bu ikisi ikincil bir kablo ile birbirine bağlıdır. Avantajları arasında Şekil 2-20'de gösterildiği gibi robotun yükünün azaltılması, yüksek hareket hızı ve daha düşük maliyet yer almaktadır.

Ayrı kaynak maşalarının ana dezavantajı, daha yüksek güç tüketimi ve daha düşük enerji verimliliği ile sonuçlanan büyük kapasiteli bir kaynak transformatörüne ihtiyaç duyulmasıdır. Ayrıca, büyük ikincil kablo robotun kolunda gerilme ve burulma kuvvetlerine neden olarak punta kaynağı çalışma alanlarının ve pozisyonlarının seçimini sınırlandırır. Ayrı kaynak maşaları, normal askılı kaynak maşalarını ve direnç kaynağı transformatörlerini kullanabilir.

Bununla birlikte, ikincil kablo, tipik olarak bir yalıtım katmanı ile ayrılmış iki iletkenden oluşan ve her iletkenin su soğutması için içi boş olan özel bir üretim gerektirir. Ayrıca, kablonun belirli bir esnekliğe sahip olması gerekir.

(2) Gömülü Kaynak Maşası

Bu yapıda direnç kaynağı transformatörü robot kolunun içine, maşa gövdesine mümkün olduğunca yakın yerleştirilmiştir. Transformatörün ikincil kablosu dahili olarak hareket edebilir. Bu tür kaynak maşaları kullanılırken, robot gövdesi ile birlikte tasarlanmalıdır. Ek olarak, kutupsal veya küresel koordinatlı punta kaynak robotları da bu yapıyı benimseyebilir.

Avantajı, ikincil kablonun daha kısa olması ve transformatörün kapasitesinin azaltılabilmesidir, ancak robot gövdesinin tasarımını zorlaştırır. Gömülü kaynak maşası punta kaynak robotları Şekil 2-21'de gösterilmektedir.

(3) İntegral Kaynak Maşası

Entegre kaynak maşaları, direnç kaynağı transformatörü ve maşa gövdesinin birlikte monte edilmesini ve ardından robot kolunun ucundaki flanşa birlikte sabitlenmesini içerir. Başlıca avantajları arasında hantal ikincil kablonun ve asılı transformatör için çalışma çerçevesinin ortadan kaldırılması yer alır. Kaynak transformatörünün çıkış ucu doğrudan kaynak maşasının üst ve alt kollarına bağlanarak enerji tasarrufu sağlanır.

Örneğin, 12000A çıkış akımı ile ayrı bir kaynak maşası 75kVA transformatör gerektirirken, entegre bir kaynak maşası sadece 25kVA gerektirir. Entegre kaynak maşalarının ana dezavantajı, robot gövdesinin 60 kg'dan daha fazla yük taşımasını gerektiren ağırlık ve boyuttaki önemli artıştır.

Ek olarak, kaynak maşasının robotun aktif bileği üzerindeki ağırlığının oluşturduğu atalet kuvveti aşırı yüklenmeye neden olabilir, bu da kaynak maşasının ağırlık merkezinin tasarım sırasında robotun kolunun eksenine mümkün olduğunca yakın olmasını gerektirir. Direnç kaynağı transformatörünün tasarımı, entegre kaynak maşaları için ana konudur.

Transformatör, kaynak maşasının küçük alanıyla sınırlı olduğundan, boyutlar ve ağırlık normalden daha küçük olmalıdır ve ikincil bobinin de su soğutmasına ihtiyacı vardır.

Şu anda, vakum epoksi döküm işlemleri kullanılarak üretilen küçük entegre direnç kaynak transformatörleri kullanılmaktadır. Örneğin, 30kVA'lık bir transformatör 325×135×125mm³ boyutlarında ve sadece 18kg ağırlığındadır. Entegre kaynak maşalı punta kaynak robotları Şekil 2-22'de gösterilmektedir.

Kaynak Kontrolörü

Kaynak (punta kaynağı) kontrolörünün çalışma prensibi, kaynak yapılan iş parçasına ikincil akım ve voltaj girişinin yanı sıra iş parçasının metal erime durumundan elde edilen ilgili empedans değişim değerini tespit etmektir.

Bu bilgi daha sonra hesaplama için robot kontrolörüne geri beslenir, en uygun kaynak akımını verir ve sonraki noktalar için kaynak parametrelerinin ayarlanmasında referans sağlamak üzere her nokta için kaynak akımını saklar. Bu tür direnç kaynağı kontrolörü, kaynak işlemi sırasında sıçramayı kontrol ederek kaynak kalitesini sağlayabilir ve ayrıca elektrotun ön uç boyutunu otomatik olarak yönetebilir.

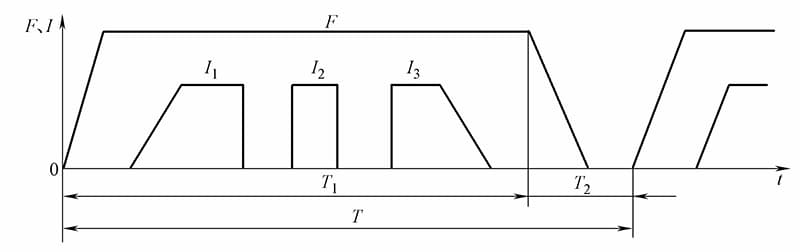

Önceden belirlenmiş kaynak izleme programına göre, kontrolör punta kaynağı sırasında kaynak parametrelerinin girişini tamamlar, punta kaynağı programını kontrol eder, kaynak akımını kontrol eder, kaynak sistemi arızalarını teşhis eder ve ana bilgisayar ve öğretme askısı ile iletişim kurar. Yaygın olarak kullanılan punta kaynak kontrolörleri temel olarak aşağıdaki üç yapısal forma sahiptir.

(1) Merkezi Yapı Tipi

Bu tipte, kaynak kontrol parçası robotun ana kontrol parçası ile aynı kontrol kabininde bir modül olarak düzenlenir ve ana bilgisayar tarafından toplu olarak yönetilir, kaynak modülüne veri sağlar ve kaynak işlemi kontrolü kaynak modülü tarafından tamamlanır. Bu yapının avantajı, yüksek entegrasyon ve birleşik yönetim kolaylığıdır.

(2) Merkezi Olmayan Yapı Tipi

Merkezi olmayan yapı tipi, kaynak kontrolörünü robotun ana kontrol kabininden ayırır ve ikisi yanıt tipi bir iletişim kullanarak iletişim kurar. Ana bilgisayar kaynak sinyalini sağladıktan sonra, kaynak kontrolü kaynak kontrolörü tarafından bağımsız olarak kontrol edilir ve kaynak tamamlandıktan sonra, robotun hareketini kontrol etmek için ana bilgisayara bir bitiş sinyali gönderilir.

Bu yapının avantajı esnek hata ayıklama özelliğidir ve kaynak sistemi bağımsız olarak kullanılabilir, ancak belirli bir mesafeden iletişim gerektirir ve entegrasyonu merkezi yapı tipi kadar yüksek değildir. Merkezi olmayan yapı tipinin kaynak döngüsü Şekil 2-23'te gösterilmektedir.

(3) Grup Kontrol Sistemi

Grup kontrol sistemi, birden fazla punta kaynak robotunu (veya geleneksel kaynak makinelerini) bir grup kontrol bilgisayarına bağlayarak aynı anda güç alan birkaç cihazı kontrol eder, birden fazla punta kaynak robotunun kaynak akımının zaman paylaşımlı kontrolünü sağlar, güç şebekesinin anlık yükünü sınırlandırır ve kaynak kalitesini sağlamak için şebeke voltajını dengeler.

Grup kontrol sistemi, atölyenin güç kaynağı transformatörünün kapasitesini önemli ölçüde azaltabilir. Buna ek olarak, bir robot (veya punta kaynak makinesi) arıza yaşadığında, grup kontrol sistemi yedek bir punta kaynak robotunu başlatır veya normal kaynak üretimini sağlamak için işi kalan robotlara yeniden tahsis eder.

Grup kontrolünün ihtiyaçlarını karşılamak için, punta kaynak robotu kaynak sistemi "kaynak talebi" ve "kaynak izni" sinyallerini eklemeli ve grup kontrol bilgisayarına bağlanmalıdır.

Not: T1 kaynak kontrolörünü kontrol eder; T2 robotun ana bilgisayarı tarafından kontrol edilir; T kaynak döngüsünü temsil eder; F elektrot basıncını temsil eder; I kaynak akımını temsil eder.

Kaynak Sistemlerinde Punta Kaynak Robotları için Gereklilikler

1) Yüzer basınç cihazına sahip özel kaynak maşaları kullanılmalıdır ve sıradan kaynak maşaları da değiştirilebilir. Kaynak maşası hafif olmalı ve hızlı kaynak, sargı, elektrot değişimi ve engellerin aşılmasını kolaylaştırmak için uzun ve kısa olmak üzere iki tür vuruşa sahip olmalıdır.

2) Gövde tipi kaynak maşasının ağırlık merkezi sabit flanş ekseninde tasarlanmalıdır.

3) Kaynak kontrol sistemi, direnç kaynağı transformatörünün aşırı ısınması, kısa devre veya açık devreye neden olan tristörün aşırı ısınması, hava şebekesi voltajının kaybı, aşırı şebeke voltajı ve elektrot yapışması gibi hatalara karşı kendi kendine teşhis koyabilmeli ve kendi kendini koruyabilmelidir. Ana bilgisayara durması için bildirimde bulunmanın yanı sıra, arıza türünü de göstermelidir.

4) Dağınık yapı tipinin kontrol sistemi, robot gövdesinden gelen çeşitli sinyalleri tanımlamak ve askıyı öğretmek ve buna göre yanıt vermek için iletişim arayüzüne sahip olmalıdır.

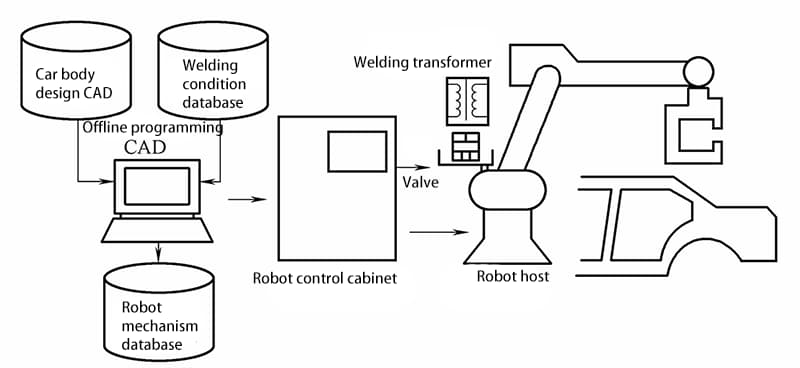

CAD Sistemli Punta Kaynak Robot Sistemi

Punta kaynak robotu bir CAD sistemi ile iletişim kurabiliyorsa, çevrimdışı öğretim gerçekleştirilebilir. CAD ve kaynak veritabanı sistemlerine sahip punta kaynak robotları için çevrimdışı öğretim sisteminin temel yapılandırması Şekil 2-24'te gösterilmektedir.

Punta Kaynak Robotu Kontrol Sistemi

Punta Kaynak Robotu Kontrol Prensibi

Punta kaynak robotu çalışmaya başladığında, ana kontrol sistemi robotun öğretilen konumunu onaylar. Ardından robotun I/O kartındaki OUTPUT portu üzerinden kaynak maşasını kapatmak için bir komut verir. Silindir için solenoid valf bobinine 24V DC ile enerji verilerek işlem başlatılır. Silindirin içine basınçlı hava verilir ve piston kolunun yer değiştirmesine neden olur.

Silindirin yer değiştirme bilgisi, etkili geri bildirim için öncelikle bir konum yakınlık anahtarı tarafından sağlanır. Bu bilgi robotun ana kontrol sistemine geri iletilir ve bu sistem daha sonra robotun I/O kartı aracılığıyla kaynak kontrol kutusuna bir kaynak komutu gönderir. Kaynak kontrol kutusu, robotun I/O kartına bir kaynağa hazır sinyali gönderir ve bu sinyal daha sonra ana kontrol sistemine geri beslenir.

Ana kontrol sistemi, 16 standarda karşılık gelen 8421 kodunu kullanarak bir standart numarası çağırma komutu verir. Kaynak kontrol kutusu önceden kaydedilmiş standart kodunu etkinleştirerek kaynak işlemi için gerekli kaynak süresini ve akımını verir. Kaynak tamamlandığında, kaynak kontrol kutusu kaynak işleminin sona erdiğini belirten bir sinyal gönderir.

Robotun ana kontrol sistemi bu sinyali onayladıktan sonra, I/O kartının OUTPUT portu üzerinden kaynak maşasını açmak için bir komut gönderir. Silindirin solenoid valfinin enerjisi kesilir, valf çekirdeği sıfırlanır, silindir ters yönde hava alır ve maşanın açık konumu silindire monte edilmiş bir yakınlık anahtarı ile kilitlenir.

Bu bilgi robotun ana kontrol sistemine geri beslenir ve bu sistem de Şekil 2-25'te gösterildiği gibi hareket bilgisini robotun hareket sistemine gönderir.

Punta Kaynak Kontrolörü

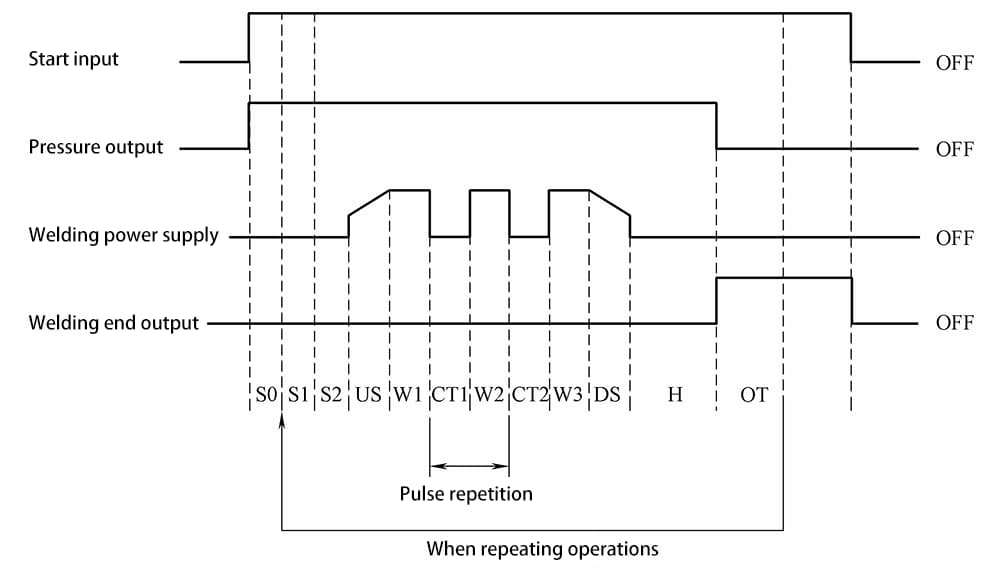

Kaynak maşası transformatörü, punta kaynağı işlemi için kaynak maşası elektrotlarına akım sağlarken, punta kaynağı kontrolörü ("zamanlayıcı" olarak da bilinir), tipik olarak frekansla ayarlanan punta kaynağı işleminin her aşamasının süresini kontrol eden bir cihazdır.

Örneğin, PH5-7003 model punta kaynak kontrolörü tristörlü senkron faz kontrolüne sahiptir ve kaynak akımı geri beslemesine dayalı sabit akım kontrolü, akım yükseltme işlevi, çeşitli izleme ve alarm özellikleri sunar.

Kaynak parametrelerinin girişini, punta kaynak programının kontrolünü, kaynak akımının kontrolünü ve önceden belirlenmiş bir kaynak izleme programına göre kaynak sistemi arızalarının kendi kendine teşhisini tamamlayabilir.

Kaynak kontrol ünitesini gövdeye ve eğitim kutusuna bağlayan ana sinyaller, kaynak akımının artırılması/azaltılması, kaynak süresinin ayarlanması, kaynağın başlatılması ve sonlandırılması ve kaynak sistemi hataları ile ilgili bilgileri içerir. Kontrol zamanlama diyagramı Şekil 2-26'da gösterilmiştir.

Yardımcı Ekipmanlar

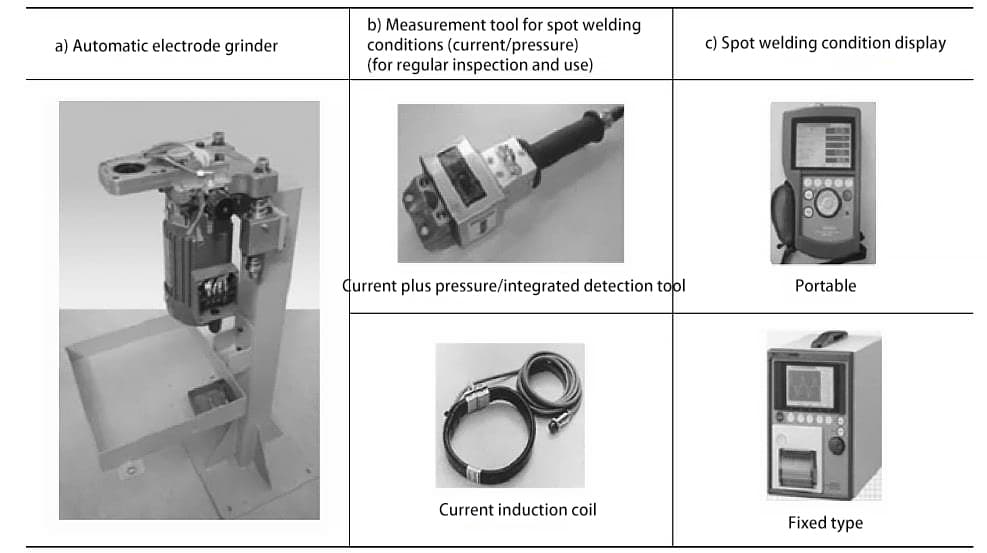

Elektrot Giydirici

Elektrot taşlama makinesi olarak da bilinen elektrot giydirici, punta kaynağı işlemlerinde çok önemlidir. Elektrotlardan geçen yüksek akım yoğunluğu ve uygulanan önemli basınç nedeniyle, elektrotlar genellikle deforme olur ve orijinal şekillerini kaybeder. Bu deformasyon, kaynak külçesinin boyutu üzerindeki kontrolü olumsuz yönde etkiler.

Ayrıca, kaynak sırasındaki yüksek sıcaklıklar elektrotlar ile gövde panelleri arasında alaşımlanma ve oksidasyon reaksiyonlarına neden olarak elektrotların iletkenliğini bozabilir. Kaynak kalitesinin tutarlı olmasını sağlamak için elektrotları düzenli olarak bir elektrot giydirici kullanarak giydirmek çok önemlidir. İki tür elektrot giydirici vardır: manuel ve otomatik. Aşağıdaki prosedür, manuel giydirme işlemlerinin yönetimine rehberlik edebilir:

(1) Elektrotlar aşağıdaki koşullar altında giydirilmelidir:

a) Elektrot kenarları yıpranmışsa veya uç yüz çapı 8 mm'yi aşıyorsa.

b) Elektrotun temas ucu çapı 6 mm'den küçükse.

c) Elektrot yüzeyi düz değilse, gözle görülür çukurlar varsa veya çok sivri ise.

d) Üst ve alt elektrotlar yanlış hizalanmışsa ve pansuman istenen etkiyi sağlamıyorsa, elektrotları buna göre ayarlayın.

(2) Manuel elektrot sargı yöntemi:

Kaynak/ayar anahtarını ayarlamak için ayarlayın. Önce elektrodun kenarlarını, sonra uç yüzünü giydirin. Giydirme işleminden sonra, kaynak kalitesini ve giydirilmiş elektrotların durumunu incelemek için bir deneme plakası üzerinde bir test kaynağı gerçekleştirin.

(3) Elektrot kapaklarının sarılması ve değiştirilmesiyle ilgili hususlar:

a) Üst ve alt temas yüzeyleri arasında 0,5 mm'den fazla olmayan bir sapma ile simetri sağlayın.

b) Üst ve alt temas yüzeyleri herhangi bir boşluk olmadan düz olmalıdır.

c) Elektrotların temas yüzeyleri çok küçük veya çok büyük olmamalıdır; duruma uygun şekilde ayarlanarak 45°'den az olmayan bir koniklikle 6 mm ile 8 mm arasında bir temas yüzeyi çapı sağlayın.

d) Yeni bir elektrot kapağı ile değiştirirken, yüzey pürüzsüz olmalı, herhangi bir çıkıntı veya çukur olmamalıdır.

Robotik punta kaynak sistemlerinde otomatik giydiriciler yaygın olarak kullanılmaktadır. Robotik elektrot giydirme prensibi şu şekildedir: robot belirli bir kaynak sayısına ulaştığında, otomatik olarak giydirme programını başlatır. Örneğin, sıradan karbon çelik malzemelerin kaynağında, iyi bir kaynak kalitesi sağlamak için elektrot başlıkları her 800 ila 1000 kaynaktan sonra giydirilmelidir.

Kaynak tabancası elektrotları taşlama çarkının her iki tarafına taşınarak üst ve alt elektrotlar taşlama çarkının çift taraflı bıçaklarına aynı anda temas edecek şekilde sıkıştırılır. Taşlama çarkı belirli sayıda dönüş yaptıktan sonra, üst ve alt elektrot uçları bıçağın şekline uyacak şekilde kesilir. Elektrot sarıcılar ve taşlama taşları, dönüş tiplerine göre tek yönlü ve çift yönlü dönüş olarak kategorize edilir.

Taşlama taşları ayrıca kesme kenarı sayısına göre tek kenarlı ve çok kenarlı tipler olarak sınıflandırılır. Otomatik elektrot giydiricinin görünümü Tablo 2-9a'da gösterilmektedir.

Basınç Test Cihazı

Basınç test cihazı, kaynak tabancalarının presleme koşullarını kontrol etmek için kullanılan bir alettir. Tipik olarak Tablo 2-9b'de gösterildiği gibi kaynak tabancaları tarafından uygulanan basıncı periyodik olarak test etmek için kullanılır.

Akım Dedektörü

Akım dedektörü, punta kaynağının kalitesini kontrol etmek için kullanılan bir araçtır. Nokta kaynağı kontrolörünün akım çıkışını periyodik olarak kontrol etmek ve üretim sırasında her kaynak noktasının akımını gerçek zamanlı olarak izlemek için kullanılabilir. Ayrıca Tablo 2-9c'de gösterildiği gibi punta kaynağı sırasında akımın okunmasını sağlar. Not: Punta kaynağı sırasındaki elektrik akımı ve kaynak maşasının uyguladığı basınç kritik unsurlardır.

Sistem kalibrasyonunun başlangıcında operatörler, sonraki işlemlerin sorunsuz ilerlemesini sağlamak için kaynak ekipmanının akım ve basınç koşullarını kapsamlı bir şekilde test etmelidir.